BAB 2

TINJAUAN PUSTAKA

2.1 Teori Dasar Desalinasi

Air asin merupakan larutan yang mengandung beberapa jenis zat terlarut

seperti garam-garam, yang jumlahnya rata-rata 3 sampai 4,5 % (sedang air payau

dibawah 3% diatas 0,05%). Dengan desalinasi maka air tawar dipisahkan dari air

asin. Karena "desalinasi adalah proses pemisahan yang digunakan untuk

mengurangi kandungan garam terlarut dari air asin dan juga air payau hingga level

tertentu sehingga air dapat digunakan sebagai air bersih". Proses desalinasi

melibatkan tiga aliran cairan, yaitu umpan berupa air asin (misalnya air laut)

ataupun air payau, produk bersalinitas rendah, dan konsentrat bersalinitas tinggi.

Produk proses desalinasi umumnya merupakan air dengan kandungan garam

terlarut kurang dari 500 mg/l, yang dapat digunakan untuk keperluan industri,

pertanian, dan domestik (kebutuhan air yang digunakan pada tempat-tempat

hunian pribadi untuk memenuhi keperluan sehari-hari). Hasil sampingan dari

proses desalinasi adalah brine. Brine adalah larutan garam berkonsentrasi tinggi

(lebih dari 35000 mg/l garam terlarut). Metoda yang digunakan pada proses

pengolahan air ini disebut desalinasi air asin.

Terdapat beberapa cara dan metode desalinasi diantaranya yang tradisonal

adalah dengan menggunakan metode vacuum distillation. Prinsipnya yaitu dengan

memanaskan air laut untuk menghasilkan uap air, yang selanjutnya dikondensasi

untuk menghasilkan air bersih. Cara yang paling umum adalah menggunakan

metode osmosis terbalik (reverse osmosis atau RO). Osmosis terbalik dianggap

yang paling efektif dalam melakukan desalinasi dalam skala besar. Prinsip kerja

metode ini adalah dengan mendesak air laut melewati membran-membran

semi-permeabel untuk menyaring kandungan garamnya.

Proses desalinasi yang akan penulis bahas pada penelitian ini adalah solar

desalinasi sistem vakum. Sistem vakum yang dimaksud adalah sistem pembuatan

kondisi vakum pada peralatan yang digunakan untuk keperluan efisiensi seperti

penurunan titik didih, titik uap, pengembunan, pemisahan fase dan penurunan

Sistem vakum disini dimaksudkan untuk menurunkan titik penguapan sehingga

air laut menguap pada temperatur yang lebih rendah dan hasil distilasi yang

didapat lebih banyak dengan energi panas yang lebih sedikit (lebih efisien) serta

untuk menarik lebih cepat (flowrate meningkat) dari wadah air laut ke dalam sisi

ruang pemanas atau ruang evaporator sistem desalinasi.

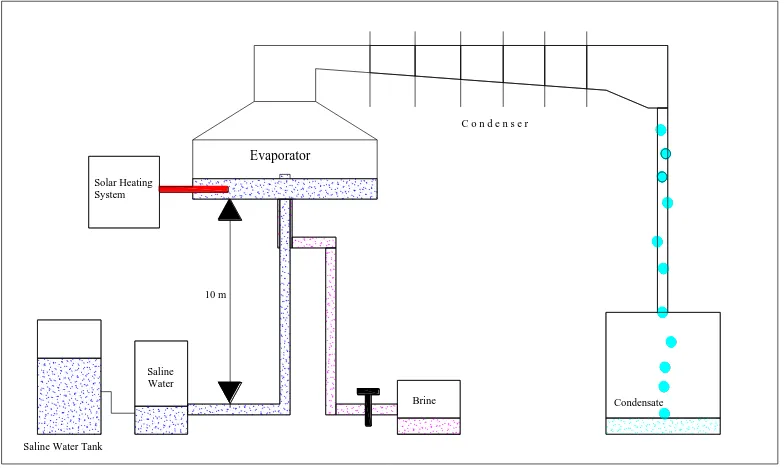

Konsep dari sistem ini adalah memanfaatkan ruang vakum yang dibentuk

secara alami untuk dapat mengevaporasikan sejumlah air laut pada tekanan yang

lebih rendah dengan suplai energi panas yang lebih sedikit dibanding dengan

teknik konvensional. Tekanan atmosfer akan sama dengan tekanan hidrostatis

yang dibentuk dengan pipa air setinggi 10 meter. Jadi, jika ketinggian pipa lebih

dari 10 meter dan ditutup dari bagian atas dengan air, dan air dibiarkan jatuh

kebawah akibat gravitasi, air akan jatuh pada ketinggian sekitar 10 meter, dan

membentuk ruang vakum diatasnya. Gambar 2.1 menunjukkan desalinasi sistem

vakum. Selain desalinasi sistem vakum, masih banyak jenis lain sistem desalinasi

bertenaga surya. (Ketut,dkk.2011)

Gambar 2.1. Desalinasi Sistem Vakum Natural

2.2 Korosi

Korosi adalah proses natural yang terjadi pada setiap logam yang dimana

logam tersebut akan cenderung kembali ke keadaan oksida-nya yang lebih stabil,

antara logam dengan lingkungannya. Atom logam yang berada di alam ditemukan

dalam bentuk mineral yang merupakan gabungan dari beberapa zat – zat kimia.

Jumlah energi yang sama untuk mendapatkan logam dari mineral dikeluarkan

kembali dalam reaksi kimiawi dalam pembentukan korosi. Korosi akan

mengembalikan logam ke keadaan mineral yang mirip atau bahkan sama dengan

keadaan ketika mineral logam ditambang, sehingga korosi sendiri juga dapat

diartikan sebagai proses kebalikan dari extractive metallurgy (J.H.Payer, W.K

Boyd, D.B. Dippold, dan W.H Fisher. Mater, P erform)

Banyak material non-logam, seperti keramik, terdiri atas logam yang

reakrivitas kimia-nya telah terpenuhi dari formasi ikatan – ikatan atom dengan ion

lain contohnya seperti ion oksida dengan silika. Oleh karena itu, material tersebut

tidak akan bereaksi dan lebih cenderung mengalami degradasi dengan faktor

kekuatan mekanikal maupun temperatur daripada korosi. Material lain seperti

polimer dan gelas, cenderung tidak mengalami reaksi kimia dengan

lingkungannya, dan istilah korosi lebih mengarah ke degradasi, namun

penggunaan polymer sebagai pelapis material logam yang kemudian mengalami

kegagalan melalui degradasi digolongkan sebagai pengaruh korosi.

Korosi dapat menyebabkan adanya retakan maupun lubang dalam suatu

permukaan logam, oleh karena korosi merupakan proses difusi yang

mempengaruhi permukaan, metode pencegahan adalah dengan menggunakan

pasivitas ataupun pelapisan yang tergantung pada kondisi lingkungan

pengoperasian sebuah sistem.

2.2.1 Proses Terjadinya Korosi

Hampir semua proses korosi logam meliputi perpindahan muatan elektron

dalam fasa aqueous. Sehingga, perlunya pembahasan tentang sifat

electrochemical untuk memahami proses terjadinya korosi.

2.2.1.1 Reaksi Elektrochemical

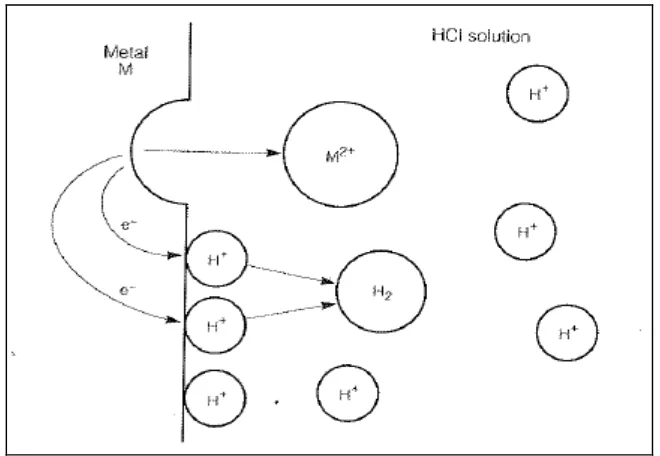

Berikut akan diberikan contoh korosi antara logam zinc dengan asam

klorida yang dituliskan reaksinya sebagai berikut:

Zinc akan bereaksi dengan asam klorida dan membentuk larutan zinc klorida dan

mengeluarkan hidrogen pada permukaannya, bentuk ion dari persamaan diatas

adalah sebagai berikut:

Zn + 2H+ + 2Cl- ======> Zn2+ + 2Cl- +H2 (2)

Dengan mengeliminasi Cl dari kedua sisi akan didapatkan:

Zn + 2H+ ========> Zn2+ + H2 (3)

Sehingga, reaksi korosi yang sama akan muncul pada asam klorida dan reaksi (2)

dapat dipisahkan sebagai berikut:

Zn =====> Zn2+ + 2e- reaksi anoda (3)

2H+ ======> 2e- + H2 reaksi katoda (4)

Reaksi (3) didefinisikan sebagai reaksi anoda, merupakan reaksi

oksidasi dimana elektron valensi zinc bertambah dari 0 menjadi +2. Melepaskan

elektron, e, sedangkan reaksi (4), didefinisikan sebagai reaksi katoda, adalah

reaksi reduksi dimana kondisi oksidasi hidrogen berkurang dari +1 menjadi 0,

mengabsorbsi sebuah elektron.

Reaksi komposit yang melibatkan pertukaran muatan atau

pertukarn elektron akan ditunjukkan pada gambar 2.2. Logam yang larut dalam

reaksi (3) akan melepaskan elektron kedalam kumpulan logam yang akan

bermigrasi ke permukaan yang kemudian bereaksi dengan H+ dalam larutan untuk

membentuk H2 dalam reaksi (4). Air diperlukan sebagai pengangkut ion seperti

Zn2+ dan H+ yang dinamakan elektrolit.

Ketika kelebihan elektron dipasok kedalam logam di gambar 2.2,

selalu menunjukkan bahwa laju korosi yang dialami oleh reaksi anoda (3) berjalan

lebih lambat daripada reaksi katoda (4). Semua reaksi korosi dalam air selalu

melibatkan reaksi anoda seperti reaksi (3) sehingga aplikasi dari potensial negatif

dari kehadiran kelebihan elektron akan selalu memperlambat laju korosi.

Pembahasan mengenai laju korosi yang merupakan pemusatan penelitian akan

Gambar 2.2 Diagram skematis dari kelarutan logam Mg (Principles and Prevention of Corrotion, 2nd ed., halaman 6)

Inilah yang menjadi basis untuk menggunakan proteksi katoda sebagai

perlindungan pada korosi jalur pipa, pengeboran minyak laut lepas, sampai pada

logam yang digunakan pada evaporator.

2.2.1.2 Polarisasi

Reaksi electrochemical seperti yang terjadi pada (3) dan (4) hanya terjadi

pada tingkatan tetap (taraf reaksi tetap). Jika elektron pada reaksi (4)

diberlakukan, maka potensial pada permukaan akan menjadi lebih negatif,

menunjukkan bahwa kelebihan elektron dengan muatan negatif berakumulasi

pada permukaan logam/larutan menunggu untuk terjadinya reaksi sebagai hasil

dari reaksi yang tidak mampu mengakomodasikan seluruh elektron. Perubahan

potensial negatif ini dinamakan sebagai polarisasi katoda, begitu pula yang terjadi

pada reaksi (3) ketika kehilangan efisiensi elektron pada logam dilepaskan pada

permukaan yang akan menghasilkan perubahan potensial positif yang dinamakan

polarisasi anoda. Ketika defisiensi menjadi lebih besar, polarisasi anoda akan

berperan sebagai gaya penggerak terjadinya korosi oleh reaksi anoda (3).

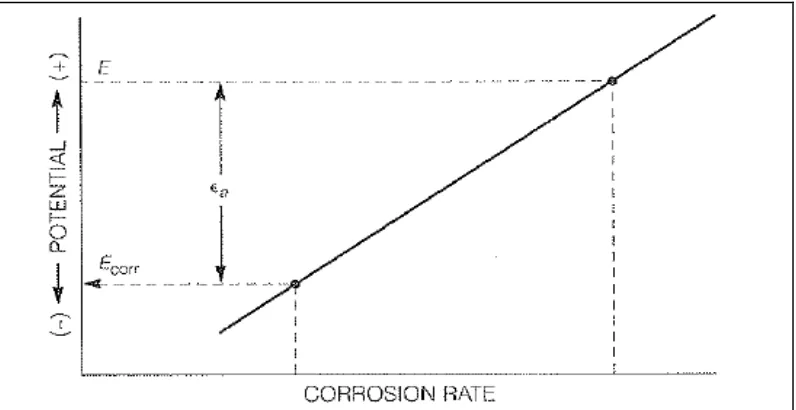

Dalam kondisi larutan elektrolit aqueous, permukaan logam akan

kecepatan dimana elektron dapat bertukar dari reaksi katoda dan anoda yang ada.

Ketika potensial permukaan meningkat dari Ecorr menuju E, maka laju reaksi

anoda atau laju korosi akan meningkat, seperti yang ditunjukkan gambar 2.3.

Polarisasi anoda didefinisikan sebagai εa = E – Ecorr. Tanpa adanya polarisasi,

reaksi akan menimbulkan laju korosi yang sangat tinggi.

Gambar 2.3 Skema Pertambahan Laju Korosi pada Polarisasi (Principles and

Prevention of Corrotion, 2nd ed., halaman 8)

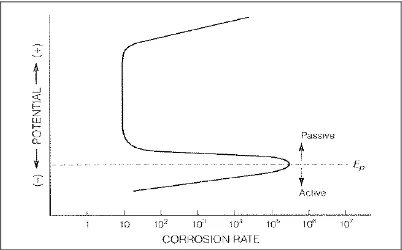

2.2.1.3 Pasivitas

Untuk kebanyakan logam , termasuk kobalt, besi, nikel, krom,stainless

steel dan titanium, laju korosi akan menurun setelah melewati potensial batas, εp,

seperti ditunjukkan pada gambar 2.4. Ketahanan korosi diatas batas ini, meskipun

adanya gaya korosi yang tinggi (polarisasi anoda yang tinggi) disebut dengan

pasivitas. Dibawah εp laju korosi logam kembali meningkat dengan perbedaan

laju korosi antara batas dapat mencapai 103 sampai 106 kali. Pasivitas terjadi

karena adanya pembentukan lapisan tipis oksida hidrasi, yang bertindak sebagai

pelindung untuk reaksi pelarutan anoda. Kebanyakan logam memiliki range

pasivitas tersendiri, sebagai contohnya stainless-steel type 304 akan memiliki

pasivitas pada air laut aerasi namun tidak di air laut yang tidak ber-aerasi.

Mayoritas penggunaan logam untuk konstruksi maupun mesin

mengandalkan pasivitas sebagai tindakan pencegahan korosi, contohnya seperti

stainless-steel. Akan tetapi, pasivitas bukanlah tanpa masalah, lapisan yang

diciptakan oleh pasivitas cenderung tipis (berkisar 10μm) sehingga apabila lapisan

tersebut mengalami breakdown maka pembentukan korosi berupa pitting, crevice

sampai cracking dapat terjadi tanpa dapat terdeteksi. (Jones, Denny A. Principles

and Prevention of Corrotion. 2nd Ed. 1992)

Gambar 2.4 Pasivitas pada Potensial Oxidasi Diatas εp (Principles and Prevention

of Corrotion, 2nd ed., halaman 10)

2.2.1.4 Korosi Dalam Kajian Mekanikal

Dari segi perubahan fisik yang dialami material ketika mengalami

korosi, kebanyakan mekanisme korosi telah memiliki kaidah/karakteristik masing

– masing yang telah ditetapkan, contohnya reaksi batangan besi (Fe) dengan gas

oksigen (O2) serta air (H2O) yang paling umum dijumpai dalam kehidupan sehari

– hari akan menghasilkan karat besi (Fe2O3), hal ini telah ditetapkan bentuk –

bentuk fasa korosi melalui kecendrungan ikatan – ikatan atom yang merupakan

sifat kimiawi suatu bahan, bukanlah dari sifat mekanis suatu bahan.

Namun kajian mekanikal dapat terlihat dan dihubungkan dalam segi perubahan energi dalam proses terbentuknya korosi, Gejala korosi timbul secara

alami, dimana pengaruhnya dialami oleh hampir semua zat dan diatur oleh

perubahan-perubahan energi. Sesuai dengan hukum thermodinamika yaitu:

- Keseimbangan Termodinamika Pertama: Energi tidak dapat diciptakan dan

dimusnahkan.

- Keseimbangan Ternodinamika Kedua: Semua perubahan spontan terjadi disertai

pelepasan energi bebas dari sistem ke lingkungan sekitar pada temperatur dan

tekanan konstan.

Hukum thermodinamika ke – 0 merupakan prinsip dasar untuk

pengukuran temperatur. Hukum thermodinamika ke – 0 dapat terpenuhi apabila

terjadi tiga keseimbangan sekaligus yaitu :

- Keseimbangan Termal : setelah semua suhu sama pada setiap titik.

- Keseimbangan Mekanik : setelah tidak ada lagi gerakan, ekspansi atau

kontraksi.

- Keseimbangan Kimia : setelah semua reaksi kimia berlangsung.

Pernyataan pertama atau hukum pertama thermodinamika sangat penting

dalam pengkajian perubahan-perubahan yang terjadi ketika logam mengalami

korosi. Pernyataan kedua atau hukum kedua thermodinamika menyatakan ketika

korosi berlangsung secara alami, proses yang terjadi bersifat spontan dan disertai

pelepasan energi bebas. Dalam keadaan yang sebebas-bebasnya, alam akan

meminimumkan energi, dan dengan korosilah alam meminimumkan energi

logam-logam.

Bentuk energi sangat banyak tetapi gaya penggerak yang menimbulkan

korosi berasal dari energi kimia. Energi ini antara lain diturunkan dari energi yang

tersimpan dalam ikatan-ikatan kimia zat yang disebut energi dalam (internal

Sebuah konsep yang menjelaskan laju reaksi-reaksi korosi adalah teori

keadaan peralihan (Transition State Theory), yang persamaannya :

A + B = C + D

Persamaan diatas merupakan bentuk ringkasan pernyataan, ‘Dua zat A dan

B, yang dikenal sebagai reaktan, saling berinteraksi sedemikian rupa untuk

membentuk dua zat baru yaitu C dan D yang merupakan hasil reaksi’. Agar dapat menghasilkan zat-zat baru A dan B bukan hanya harus saling sentuh melainkan

juga harus terpadu secara fisik, untuk membentuk suatu zat antara AB. Hal ini

terjadi dalam waktu yang singkat dan jika reaktan-reaktan memiliki energi cukup

dan orientasi keduanya untuk berpadu tepat. AB merupakan keadaan peralihan,

dimana reorganisasi keadaan peralihan ini yang kemudian secara langsung

menghasilkan C dan D.

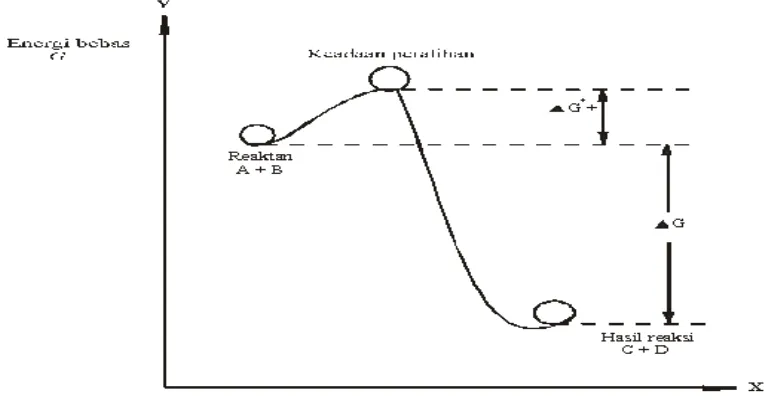

Profil energi merupakan sebuah diagram yang berguna untuk

menggambarkan perubahan-perubahan energi bebas yang berlangsung selama

reaksi (gambar 2.5). Sumbu Y dalam diagram merupakan energi bebas, perubahan

energi ditulis dengan ∆G, dengan kesepakatan bahwa huruf delta capital (∆)

menyatakan ‘perubahan’. Sumbu X digunakan untuk koordinat reaksi dan dapat

dianggap menyatakan kearah mana proses bergerak maju.

Gambar 2.5. Diagram Profil Perubahan Energi Reaksi Korosi

Dari gambar di atas menyatakan bahwa keadaan peralihan harus

mempunyai energi bebas lebih tinggi dibanding jumlah energi-energi bebas pada

masing-masing zat asal, yaitu A dan B. Pada umumnya, jumlah ini dinyatakan

dengan simbol ∆G+. Karena gambar diatas merupakan reaksi spontan maka energi-energi hasil reaksi, C dan D harus lebih rendah dari energi-energi reaktan,

A dan B, dengan selisih sebesar ∆G. Begitu terbentuk, keadaan peralihan dapat

berubah kembali menjadi reaktan atau terus berubah menjadi hasil reaksi.

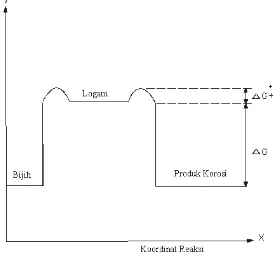

Logam-logam dalam keadaan tidak bergabung dengan bahan lainnya,

biasanya memiliki tingkat energi tinggi. Hal ini dijelaskan pada gambar 2.6

menggunakan profil energi untuk menggambarkan perubahan-perubahan

thermodinamika yang dialami suatu atom logam, logam bila berdiri sendiri

disebut atom logam, dan sesudah bergabung lagi disebut hasil korosi.

Gambar 2.6. Profil Energi Termodinamika untuk Logam dan Senyawanya

(http://ismantoalpha.blogspot.co.id/2009/12/macam-macam-korosi.html)

Hukum thermodinamika mengungkapkan kecenderungan keadaan energi

tinggi untuk merubah keadaan energi rendah. Kecenderungan inilah yang

membuat logam-logam bergabung kembali yang akhirnya membentuk gejala yang

Terakhir, pembahasan terbentuknya melalui gaya – gaya mekanis (seperti gaya tensile maupun gaya kompresi) tidak memiliki pengaruh yang signifikan

atau bahkan tidak berpengaruh pada korosi dari material. Gaya kompresi tidak

menyebabkan keretakan, dan pada kenyataannya gaya kompresi melalui teknik

shot-peening digunakan untuk menurunkan kemungkinan material logam

mengalami fatik, keretakan dari pengaruh Stress-Corrosion-Cracking (SCC).

Akan tetapi gabungan dari gaya tensile dan pengaruh lingkungan korosi yang

spesifik dapat menyebabkan kegagalan tiba-tiba melalui cracking pada struktur

logam.

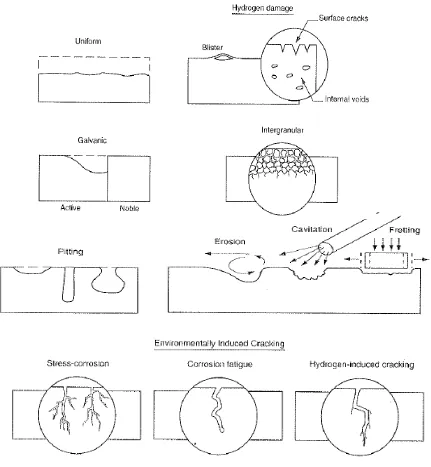

2.2.2 Jenis – Jenis Korosi pada Material Logam

Terdapat beberapa bentuk korosi yang ditunjukkan secara skematis di

gambar 2.7 dan diurutkan sebagai berikut, yang selanjutnya akan dibahas satu

persatu secara singkat:

A. Korosi yang dapat terlihat dan diidentifikasi secara langsung, meliputi

1. Uniform Corrosion

2. Galvanic Corrosion

3. Crevice Corrosion

4. Pitting Corrosion

5. Hydrogen Damage

B. Korosi yang memerlukan identifikasi tambahan atau alat Bantu, meliputi

6. Erosion Corrosion

7. Cavitation

8. Fretting Corrosion

9. Intergranullar Corrosion

C. Korosi yang memerlukan mikroskopi untuk identifikasinya, meliputi

10. Exfolation

11. Dealloying

12. Corrosion Fatigue

Uniform Corrosion merupakan korosi umum yang dialami sebagian besar logam. Namun dampaknya bentuk korosi lainnya bersifat lebih berpusat, lebih

susah dideteksi dan lebih merusak meskipun tidak menkomsumsi/mengenai

seluruh material. Hydrogen damage lebih mengacu pada hasil metalurgi, tetapi

tetap dibahas akibat frekuensi kejadiannya (Chattoraj, Indrianil.Jurnal

Fundamentals of Corrosion & Its Prevention.)

Gambar 2.7 Rangkuman Skema Jenis – Jenis Bentuk Korosi (Principles and

2.2.2.1 Uniform Corrosion

Apabila kerusakan permukaan logam bersifat merata/sejajar maka

kerusakan dapat digolongkan kedalam uniform corrosion. Untuk dapat terjadinya

uniform corrosion, lingkungan korosif / reaksi harus dapat terjadi / bereaksi dengan keseluruhan bagian dalam permukaan logam, ditambah logam itu sendiri

harus merata baik secara metalurginya maupun komposisinya. Contoh yang paling

mendasar dari korosi jenis ini adalah korosi yang disebabkan oleh atmosfer,

contoh lainnya seperti korosi yang terjadi pada baja yang dicelupkan dalam

larutan asam. Korosi jenis ini lebih dipilih dalam pandangan teknis apabila

dibandingkan dengan korosi lokal/pemusatan lainnya karena dapat diprediksi

sehingga dapat dijadikan sebuah faktor dalam perencanaan. Gambar 2.8

menunjukkan permukaan struktur baja bangunan yang telah mengalami uniform

corrosion.

Gambar 2.8 Uniform Corrosion pada Struktur Baja (corrosion.ksc.nasa.gov)

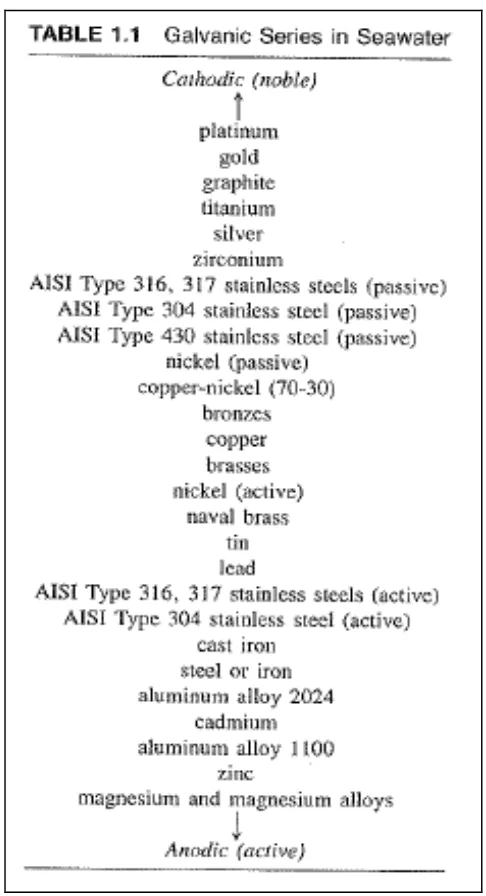

2.2.2.2 Galvanic Corrosion

Ketika dua logam didekatkan/dipasang dengan kehadiran elektrolit

korosif, salah satu diantara logam tersebut akan mengalami korosi dan yang lain

akan terlindung dari korosi itu sendiri. Ketika dua logam yang memiliki potensial

korosi, Ecorr, berbeda maka salah satu logam dengan muatan positif atau muatan

yang lebih mulia akan terlindung sedangkan logam yang lainnya akan mengalami

campuran seperti stainless steel maupun nikel berada dalam kondisi pasivitas aktif

(diatas εp).

Gambar 2.9 akan menunjukkan contoh galvanic corrosion diantara logam

baja karbon yang dilas dengan sebuah stainless steel. Flens dari pipa baja tersebut

akan mengalami korosi di sekitar sambungan las. Semakin menjauh dari las, maka

korosi semakin susah terjadi akibat adanya resistensi pada jalur elektrolit,

sehingga konduktivitas elektrolit hanya terjadi pada daerah keci di sambungan.

Tabel 2.1 Tabel Seri Galvanic Dalam Air Laut (Principles and Prevention of

Gambar 2.9 Proses Galvanisasi Stainless Steel dan Baja Karbon

(engineering.stackexchange.com)

2.2.2.3 Crevice Corrosion

Crevice corrosion adalah korosi berpusat yang terjadi dalam tempat tertutup (crevice, lubang), yang dimana akses dari fluida yang bekerja dari

lingkungan sangatlah terbatas. Formasi dari sel aerasi yang berbeda akan

menimbulkan korosi didalam lubang tersebut. Contoh dari crevice sendiri adalah

jarak antara bagian, bagian bawah dari gasket atau seal, didalam retakan, atau

ruang yang dipenuhi dengan kotoran maupun sludge.

Korosi ini dipengaruhi oleh jenis crevice (metal atau

metal-nonmetal), geometri crevice (bentuk, ukuran permukaan) dan faktor metalurgi

serta lingkungan. Pemaparan suatu logam terhadap korosi ini telah ditentukan

melalui prosedur standard ASTM dengan acuan temperatur batas crevice

corrosion sebagai indikator pengurutan ketahanan material. Korosi stainless-steel

dalam larutan aerasi garam telah menjadi fenomena umum crevice corrosion,

campuran Fe,Cr dan Ni sebagai penyusun utama stainless steel akan berakumulais

di crevicedan membentuk larutan asam yang sangat tinggi sehingga laju korosi di

daerah tersebut juga mengalami peningkatan signifikan. Gambar 2.10

menunjukkan crevice corrosion yang terjadi pada sisi pipa APK dengan material

Gambar 2.10 Crevice Corrosion pada Stainless Steel 316 di APK Sistem

Desalinasi Air Laut (Crevice Corrosion .Corrosionclinic.com. 2012)

2.2.2.4. Pitting Corrosion

Kondisi tertentu, seperti konsentrasi oksigen yang rendah atau konsentrasi

kloridayang akan membentuk anion, dapat mempengaruhi kemampuan sebuah

logam untuk membentuk kembali lapisan pasivitasnya. Pada kasus terparah,

keseluruhan permukaan akan tetap terlindungi namun fluktuasi terpusat pada

sebuah titik akan mengalami degradasi lapisan oksida hingga mencapai titk batas,

korosi pada kondisi berikut dapat menyebabkan munculnya lubang korosi

(corrosion pits), Meskipun lubang korosi hanya terbentuk pada keadaan yang ekstrim, mereka dapat terus menerus berlanjut bahkan ketika kondisi konsentrasi

telah kembali normal, hal ini dikarenakan interior dari lubang korosi memiliki pH

yang terus menurun (semakin asam) dan kadar oksigen yang semakin menipis

sehingga proses autokatalis terjadi dan mempercepat laju korosi. Dalam kasus –

kasus ekstrim lubang yang terlihat kecil dapat menjalar kedalam material sehingga

menghasilkan konsentrasi tekanan yang cukup untuk merusak logam yang

tangguh, kondisi ini sangatlah berbahaya dikarenakan deteksi serta identifikasi

baru dapat dilakukan setelah terjadi kegagalan, dimana terlihat bahwa lubang yang

berukuran jauh lebih besar. Korosi jenis ini umum dijumpai pada logam passivasi,

dan dapat dicegah dengan pengendalian lingkungan disekitar logam. Gambar 2.11

menunjukkan lubang (pit) yang dihasilkan akibat pitting corrosion dan Gambar

2.12 menunjukkan bentuk lubang (pit) yang mungkin terbentuk dalam pitting

corrosion.

Gambar 2.11 Pitting dan Crevice Corrosion dalam Material Stainless Steel yang

Terpapar Larutan Besi Klorida (www.nap.edu)

Gambar 2.12 Skema Penjalaran Lubang (Pit) pada Pitting Corrosion

(Wikipedia.org)

2.2.2.5 Environmental Induced Corrosion

Korosi yang disebabkan oleh faktor lingkungan ini meliputi tiga jenis

korosi, yaitu Stress Corrosion Cracking (SCC), Corrosion Fatigue Cracking

(CFC), dan Hidrogen-Induced Cracking (HIC).

SCC terjadi pada logam dengan tegangan tensil dalam kondisi lingkungan

tertentu. Logam murni cenderung memiliki ketahanan terhadap SCC ini. Sebuah

lapisan permukaan pasif dibawah kondisi oksidasi harus hadir dan laju korosi

klorida panas. kuningan terhadap larutan ammonia, dan baja karbon terhadap

nitrat dimana hal tersebut ditunjukkan oleh gambar 2.13.

CFC terjadi dalam siklus tekanan dalam lingkungan korosif. Kerentanan

terhadap dan laju korosi dari keretakan fatik tanpa korosi biasanya bertambah

karena adanya kehadiran lingkungan korosif. Baik logam maupun paduan dapat

terpapar oleh korosi jenis ini, tanpa adanya lingkungan spesifik. Beach marks

secara makroskopis biasanya dapat disaksikan ketika produk korosi

diakumulasikan pada jalur keretakan. Akan tetapi, beach marks juga dapat terjadi

apabila terdapat perbedaan pada deformasi mikroplastik ketika penjalaran

keretakan terganggu, dan beach marks (yang ditunjukkan gambar 2.14) yang

muncul dengan indikasi korosi yang sedikit atau tidak ada sama sekali.

HIC yang menyebabkan keretakan terjadi ketika difusi hidrogen dalam

lattice logam mengalami evolusi hidrogen yang memproduksi atom hidrogen pada

permukaan selama korosi electroplating, pembersihan atau proteksi katoda.

Keretakan HIC diakselarasi oleh polarisasi katoda.HIC cenderung bersifat lebih

dominan dibandingkan SCC pada karbon, logam baja paduan rendah, stainless

steels, paduan aluminium, dan paduan titanium. HIC juga berkontribusi terhadap

hilangnya umur fatik pada paduan logam kekuatan tinggi, dimana biasanya

dipakai dalam pesawat terbang.

Gambar 2.13 Stress Corrosion Cracking pada Stainless Steel

Gambar 2.14 Beach Marks dalam Corrosion Fatigue Cracking (Principles and Prevention of Corrotion, 2nd ed., halaman 18)

2.2.2.6 Hydrogen Damage

Serangan hidrogen adalah reaksi dari hidrogen dengan karbida dalam baja

yang membentuk metana, sehingga menyebabkan dekarburisasi, kehampaan,

dan tonjolan permukaan. Tonjolan hidrogen yang ditunjukkan oleh gambar 2.15

atau keretakan hidrogen yang lebih kecil dapat terlihat ketika kekosongan yang

berisi hidrogen meledakpada permukaan material. Kekosongan terjadi ketika atom

hidrogen berpindah dari permukaan material menuju ke bagian dalam material

dimana kemudian hidrogen berkumpuldan membentuk tekanan internal untuk

merobek dan mendeformasi logam secara lokal.

Formasi hidrat merapuhkan logam reaktif seperti titanium, zink,

magnesium, tantalum, niobium, vanadium, uranium dan thorium.

Gambar 2.15 Tonjolan Hidrogen dalam Baja Karbon AISI 1020 (Principles and

2.2.2.7 Intergranullar Corrosion

Ketidak murnian reaktif dapat memisahkan atom logam atau elemen yang

mengalami pasivitas seperti kromium dapat habis ketika berada dalam batas grain

(grain boundaries). Sebagai hasilnya, batas grain atau tempat yang bersangkutan

biasanya memiliki tingkat ketahanan korosi yang lebih rendah, korosi yang terjadi

pada batas grain dapat menjadi lebih parah sehingga dapat mengakibatkan grain

terjatuh dari permukaan, hal inilah yang disebut dengan intergranullar corrosion

(IGC) yang biasanya juga banyak dijumpai pada sistem logam paduan.

Contoh bentuk IGC yang terjadi pada stainless steel jenis austenitik

(ditunjukkan oleh gambar 2.16) dimana perlakuan panas akan menghabiskan batas

grain kromium oleh reaksi metalurgi dengan karbon. Dimana struktru akan rentan

terhadap korosi IGC, pada range temperatur 425 sampai 815oC (800 sampai

1500oF), kromium karbida (Cr23C6) akan menguap pada batas grain dan

menghabiskan jumlah kromium pada daerah disekitar struktur.

Gambar 2.16 Intergranullar Corrosion pada Permukaan Stainless Steel Austentik

yang Dilihat Menggunakan Mikroskopi (Principles and Prevention of Corrotion,

2nd ed., halaman 21)

2.2.2.8 Dealloying dan Dezincification

Sebuah elemen logam paduan yang aktif (bernilai negatif secara

electrochemical) yang mengalami pemecahan element secara luas cenderung

dengan dezincification, adalah contoh yang umum dijumpai. Zinc lebih aktif daripada tembaga dalam tabel galvanisasi dan siap meluluhkan kuningan,

meninggalkan hasil korosi tembaga yang memiliki sifat mekanikal yang lemah.

Dezincification dapat secara mudah dikenali dengan warna merah dan cenderung muncul dan terjadi dibawah lapisan dan kerusakan yang terjadi cenderung

tiba-tiba dan tidak dapat diprediksi seperti yang ditunjukkan oleh gambar 2.17.

Masalah umum lainnya yang dijumpai adalah penggunaan tembaga sebagai

komponen umum dalam suatu bangunan/struktru yang memiliki sifat lebih mulia

apabila dibandingkan dengan material lain seperti nikel, silicon, dan aluminium

yang kemudian luluh akibat korosi dezincification.

Gambar 2.17 Proses Dezincification dalam Kuningan (met-tech.com)

2.2.2.9 Erosion-Corrosion dan Fretting

Kombinasi dari fluida korosif dan kecepatan aliran yang tinggi akan

menghasilkan korosi erosion-corrosion. Fluida yang stagnant atau berjalan-lambat

akan menyebabkan laju korosi yang rendah sampai menengah, akan tetapi gerakan

fluida yang cepat akan secara fisik mengkorosi dan menghilangkan lapisan

protektif korosi, sehingga akan menunjukkan logam reaktif dibagian bawah

lapisan. Pasir dan kotoran tambahan akan mempercepat korosi dan mempercepat

serangan erosion-corrosion. Logam paduan yang memiliki kekuatan rendah dan

bergantung pada lapsisan pelindung biasanya mengalami korosi jenis ini.

Serangan korosi biasanya mengikuti arah dari aliran dan turbulensi disekitar

permukaan logam. Erosion – corrosion merupakan jenis korosi yang umum

Kavitasi merupakan kasus khusus dari erosion-corrosion. Ini terjadi ketika kecepatan fluida sangat tinggi dan reduksi tekanan dalam aliran cukup untuk

menguapkan air menjadi gelembung yang kemudian akan meledak pada

permukaan logam. Ledakan tersebut akan memproduksi tekanan ekstrim yang

menganggu permukaan lapisan dan bahkan dapat memecahkan partikel logam itu

sendiri. Bentuk dari serangan ini berupa lubang kasar yang pada akhirnya

berujung pada penetrasi logam itu sendiri. Kavitasi biasanya terjadi pada blade

turbin, impeller pompa, propeller kapal dan pipa air dimana perubahan tekanan

secara besar berada. Gambar 2.18 menunjukkan deformasi akibat

erosion-corrosion yang terjadi pada joint pipa kapal.

Fretting merupakan bentuk lain dari korosi erosion-corrosion, akan tetapi terjadi pada fasa uap. Erosi terjadi akibat gerakan kecil, biasanya dari vibrasi,

diantara logam yang berkorosi dan permukaan padat dibawah tekanan. Gerakan

tersebut akan menyebabkan lapisan oksida di permukaan terlepas, dan kembali

menunjukkan logam reaktif sama seperti jenis erosion-corrosion lainnya. Fretting

biasanya ditunjukkan dengan warna merah dari besi oksida yang diproduksi pada

permukaan baja seperti yang ditunjukkan oleh gambar 2.19.(Jones, Denny A.

Principles and Prevention of Corrotion. 2nd Ed. 1992)

Gambar 2.18 Erosion-Corrosion dan Kavitasi yang Terjadi pada Elbow Joint Pipa

Gambar 2.19 Fretting Corrosion pada Baja (www.pbclinear.com)

2.2.3 Jenis – Jenis Korosi pada Material Non – Logam

Korosi juga dapat terjadi pada material non-logam seperti keramik ataupun

polimer meskipun dalam konteks material berikut, istilah degradasi lebih umum

dipakai. Kebanyakan material keramik hampir seluruhnya imun terhadap korosi.

Ikatan kimia kuat yang menghubungkan keduanya hanya meninggalkan energi

kimiawi bebas yang sangat sedikit pada struktur sehingga dapat langsung

dikategorikan sebagai korosi. Ketika korosi terjadi proses tersebut hanya

melibatkan degradasi sederhana dari suatu material atau reaksi kimia melainkan

sebuah proses electrochemical. Sebuah contoh proteksi korosi yang palimg umum

adalah penambahan kalsium oksida pada gelas, hal ini bertujuan untuk mereduksi

kelarutan material dalam air. Meskipun tidak memiliki sifat selarut sodium silikat

pada air, gelas normal akan membentuk kekurangan mikroskopis ketika

dipaparkan pada lingkungan lembab. Dikarenakan sifat kerapuhannya,

kekurangan demikian akan membuat kekuatan gelas berkurang drastis pada

temperatur kamar selama beberapa jam. Dari kesimpulan diatas maka korosi pada

material non-logam dapat dibagi menjadi 2 yaitu:

2.2.3.1 Korosi pada Polimer

Degradasi polimer mengandung beberapa proses kompleks reaksi

physiochemical yang sering sekali disalah pahami. Proses ini sangatlah berbeda

dengan proses lainnya sehingga istilah ‘korosi’ hanya dipakai sebagai acuan kata.

diperoleh dari pencampuran polimer dengan substansi lain. sehingga membuat

mereka pada umumnya sangat susah larut. Ketika kelarutan merupakan sebuah

masalah pada beberapa aplikasi polimer, hal ini sangatlah mudah diatasi dari segi

desain. Masalah yang lebih umum dan yang lebih berhubungan adalah swelling

(pembengkakan), dimana molekul kecil memasuki struktur, mengurangi kekuatan,

kekakuan dan perubahan volume bahan. Namun banyak polimer (contoh

umumnya terlihat pada vinyl) yang secara sengaja dibengkakan dengan

plasticizers, yang dimana struktur tersebut dapat menyebabkan kerapuhan atau beberapa perubahan lainnya.

Bentuk paling umum dari degradasi adalah pengurangan pada panjang

rantai polimer. Mekanisme yang memutuskan rantai polimer dapat dikenali para

ilmuwan dikarenakan efek mereka yang sama pada rantai DNA yaitu radiasi ion

(pada umumnya dijumpai pada cahaya ultraviolet), radikal bebas, dan

pengoksidasi seperti oksigen, ozon, dan klorin. Keretakan yang disebabkan ozon

(Ozone Cracking) adalah masalah yang umumnya diketahui pada karet alami yang ditunjukkan oleh gambar 2.20. Zat aditif dapat melambatkan proses tersebut

secara efektif dan dapat berfungsi sebagai pigmen penyerap UV (contoh zat aditif

yaitu titanium oksida atau karbon hitam). Plastik belanja tidak menggunakan

aditif ini sehingga mereka dapat terurai lebih cepat sebagai sampah. (D.E. Clark,

B.K. Zoitos. Corrosion of Glass, Ceramics and Ceramic Superconductors, William (1992) ISBN 081551283)

2.2.3.2 Korosi pada Gelas

Glass disease adalah korosi dari gelas silikat dalam larutan cairan (aqueous). Hal tersebut diatur dalam dua mekanisme: pergantian ion (pengendalian difusi) dan pelarutan hidrogen dari struktur gelas. Kedua

mekanisme tersebut sangat berpengaruh terhadap pH (keasaman) dari larutan yang

bersentuhan dengan material kaca. Kecepatan pergantian ion berkurang dengan

pH larutan dibawah 10-0.5pH dimana kecepatan pelarutan hidrogen bertambah

dengan pH diatas 100.5pH. Korosi pada gelas akan menyebabkan gelas terlihat

mengalami kerutan atau garis-garis halus pada permukaan kaca yang bersentuhan

dengan larutan yang memiliki pH tinggi. Fenomena glass disease dapat dilihat

pada gambar 2.21. (M.I. Ojovan, W.E. Lee. New Developments in Glassy Nuclear

Wasteforms. New York (2007) ISBN 1600217834)

2.3 Perhitungan Laju Korosi

Metode dari perhitungan laju korosi menjadi asas/dasar dari corrosion

engineering. Ini menitikberatkan pada perhitungan laju uniform corrosion dengan metode kehilangan berat dari sebuah spesimen. Akan tetapi metode perhitungan

kehilangan berat ini juga dapat dipakai pada beberapa serangan korosi terpusat

(pitting, crevice, galvanic corrosion, dll) dengan modifikasi spesimen dan metode evaluasinya. Perhitungan laju korosi memiliki satu atau beberapa tujuan, yaitu:

1. Untuk menentukan logam/logam paduan yang paling baik digunakan untuk

aplikasi sebuah sistem

2. Untuk menentukan waktu pemakaian dari sebuah peralatan atau produk

3. Untuk mengevaluasi dan melakukan uji pada logam paduan baru atau sebuah

produk

4. Untuk membantu pengembangan dari logam paduan baru yang tahan terhadap

korosi

5. Untuk memverifikasi suatu logam yang digunakan telah mencapai spesifikasi

quality control telah mencukupi atau tidak

6. Untuk mengevaluasi keadaan lingkungan sistem dan kontrol dari lingkungan

7. Untuk menentukan langkah pencegahan yang paling tepat dalam menghadapi

korosi

8. Untuk pembelajaran mekanisme korosi lebih lanjut.

Tes dapat dilakukan dalam kondisi laboratorium maupun dalam lapangan.

Tes dalam laboratorum akan memberikan hasil yang lebih flexibel. murah, dan

dapat memodifikasi objektif maupun parameter lain, namun hampir tidak

mungkin untuk mensimulasikan kondisi sebenarnya (dalam lapangan) secara

persis dengan keadaan laboratorium. Pengaruh lingkungan dalam lapangan,

kenaikan temperatur sampai pada faktor lain yang mempercepat korosi seringkali

diabaikan dalam kondisi percobaan di laboratorium.

2.3.1 Metode Weight Loss

Metode ini merupakan metode paling mendasar dan paling umum dipakai

perhitungan ini dapat dipakai untuk semua jenis kondisi korosi baik untuk logam

murni maupun logam paduan dan dalam kondisi dan jenis korosi apapun.

Kekurangan dari metode ini adalah kita sering kali tidak dapat mengukur faktor

real yang terjadi dalam lapangan untuk sebuah spesimen yang besar, contohnya

boiler, dikarenakan tidak adanya alat pengukur berat untuk spesimen yang

terlampau besar maupun berat, sehingga pengujian yang memberikan hasil actual

sesuai dengan keadaan lapangan hanya dapat diperoleh dari spesimen yang ukuran

dan beratnya tidak terlalu besar dan untuk spesimen yang terlalu besar, maka

kondisi pengujian harus dilakukan di dalam kondisi laboratorium dengan cara

melakukan tes pada potongan/preparat spesimen tanpa menguji keseluruhan

spesimen.

Laju korosi memiliki satuan mils penetration per year (MPY) dimana 1

mil = 0.001 inchi, dan dapat ditulis sebagai persamaan berikut

[1]

Dimana:

W adalah Weight loss (kehilangan berat) dalam milligram

D adalah Density (massa jenis) dalam gram/cm3

A adalah Area (luas) dari spesimen yang terpapar dengan faktor korosi dalam

inchi2

T adalah Time (waktu) terpaparnya spesimen dengan faktor korosi dalam jam

Persamaan berikut dapat diturunkan untuk mendapatkan satuan/dimensi

yang lain dengan pengubahan W, D, A, T yang akan merubah konstanta 534

sesuai dengan dimensi yang diinginkan. Selain perhitungan laju korosi per tahun,

para engineer juga sering menghitung kehilangan berat dalam suatu luas per

waktu dalam satuan desimeter kuadrat per waktu (mdd), untuk konversinya 1

MPY = 1.44 (mdd)/nilai spesisfik gravitasi. Satuan MPY terus digunakan sebagai

satuan laju korosi yang paling popular digunakan di Amerika Serikat. Konversi ke

Generasi engineer berikutnya akan lebih menggunakan satuan metrik

terutama satuan mm/tahun dan μm/tahun untuk laju korosi cepat dan laju korosi

lambat. Penurunan dari persamaan [1] akan mendapatkan nilai laju korosi dalam

satuan metrik tersebut, yang dituliskan sebagai berikut:

[2]

Dan

[3]

Dimana satuan W, D, T memiliki satuan yang sama dengan persamaan [1]

dengan pengubahan satuan A menjadi cm2. Berikut akan diberikan tabel

perbandingan satuan laju korosi dan nilai batas masing – masing satuan untuk

menentukan resistensi dari korosinya. Tabel 2.2 dibawah menunjukkan

perbandingan satuan laju korosi dengan nilai laju korosinya. (Jones, Denny A.

Principles and Prevention of Corrotion. 2nd ed. 1992).

Tabel 2.2 Perbandingan Satuan Laju Korosi dengan Nilai Resistensi Korosi

2.3.2 Metode Polarisasi

Metode ini dapat dipakai untuk pengujian spesimen dalam keadaan

lapangan dimana pengaplikasian metode weight loss tidak dapat digunakan,

dengan menggunakan perhitungan polarisasi serta reaksi electrochemical untuk

mendapatkan data dari spesimen melalui penerapan hukum Faraday maka metode

ini dapat digunakan untuk menghitung laju korosi sesuai dengan ketentuan ASTM

G1-90, namun metode ini harus menggunakan instrumen potensiometer untuk

menentukan faktor arus daya yang dihasilkan oleh elemen/faktor korosi (seperti

air laut), persamaan metode ditunjukkan sebagai berikut: (M.K, Satria Nova dan

Nisbah, Nurul M. Jurnal Teknik ITS : Analisis Pengaruh Salinitas dan Suhu Air Laut Terhadap Laju Korosi Baja A36 pada Pengelasan SMAW)

[4]

Dimana:

Laju Korosi dalam mm/tahun atau mmpy

a adalah berat atom logam yang terkorosi dalam gram/mol

I atau ikorr, adalah nilai yang didapatkan melalui potensiometer adalah kerapatan

arus dalam μA/cm2

k adalah konstanta yang bernilai 0.129 dalam satuan mpy atau 0.00327 dalam

satuan mmpy

n adalah jumlah elektron yang dilepas pada logam terkorosi

D adalah massa jenis logam terkorosi dalam gram/cm3

2.4 Pengendalian Korosi dan Tindakan Pencegahan

Pengendalian dari korosi serta tindakan pencegahan perlu diaplikasi

sesegera mungkin dikarenakan apabila material telah terkena korosi, maka

material tidak dapat dikembalikan ke kondisi semula tanpa membuang

(menghapus) permukaan material melalui polishing ataupun pembersihan

menggunakan bahan kimiawi yang akan menimbulkan efek samping pada

Pengendalian dan tindakan pencegahan untuk menghilangkan atau

meminimalisir efek korosi dapat digolongkan kedalam 4 jenis yang kemudian

akan dibahas satu persatu secara singkat, keempat metode tersebut yaitu sebagai

berikut:

1. Pemilihan material

2. Perencanaan (design) dari sistem itu sendiri

3. Pembersihan

4. Metode khusus

2.4.1 Pemilihan Material

Pemilihan material yang sesuai merupakan langkah pertama dan langkah

yang paling penting dalam tindakan pencegahan korosi dan akan berdampak pada

tindakan pengendalian selanjutnya. Aspek stabilitas mekanis, kimiawi, temperatur

operasi, ketersediaan dan biaya menjadi aspek yang perlu diperhitungkan.

Pengendalian dengan coating, cladding, proteksi katoda dapat digunakan dan

pemanfaatan pengendalian dengan metode galvanic memerlukan perhatian khusus

dalam pengaplikasiannya. Berikut akan diberikan penjelasan singkat mengenai

beberapa material yang umum digunakan pada dunia keteknikan maupun

konstruksi.

A. Baja

Baja merupakan material yang paling umum digunakan. Baja dapat

mengalami karat dengan mudah, penggunaan besi stabil di lingkungan aqueous

alkali, kecuali di alkali kuat.

B. Stainless Steel

Logam paduan ini hadir dalam beberapa jenis, umumnya stabil dalam

lingkungan alkali, neutral, dan asam. Stabilitas ini terbentuk karena adanya

lapisan pasivitas dari kromium dan nikel oxide pada permukaannya. Akan tetapi

lapisan ini mudah dihancurkan oleh kehadiran klorida, flour, dan ion besi pada pH

yang asam, sehingga akan menyebabkan pitting corrosion. Jika stainless steel

jenis nikel seperti Inconel, Hastelloy dan Incoloy dapat digunakan. Penggunaan

teknologi las untuk kepentingan maintenance sistem juga perlu diperhatikan,

pemilihan bahan las yang dipadukan dengan temperatur tinggi proses pengelasan

akan membuat galvanic corrosion terjadi dan keretakan dapat terjadi setelahnya

terutama dalam paduan karbon yang tinggi. Dikarenakan banyak pandangan

umum yang melihat stainless steel sebagai paduan yang tahan korosi, kejadian dan

identifikasi terkadang dilupakan sehingga membuat kegagalan terjadi secara

tiba-tiba dan tak terduga.

C. Aluminium

Aluminum cocok dipakai pada berbagai jenis reaksi kimia organik, namun

akan bereaksi secara cepat dengan air.

D. Zinc dan Baja Galvanisasi

Material logam ini cocok digunakan untuk proteksi terhadap korosi

atmosfer kecuali keadaan atmosfer memiliki tingkat keasaman dan temperatur

yang tinggi.

E. Graphite

Material ini bersifat stabil terhadap kebanyakan cairan dan bahan kimia

non oksidan.

F. Ceramic

Termasuk juga kaca, ceramic juga sering digunakan sebagai material

konstruksi. Rentan terhadap serangan alkalin kuat dan asam hidroflorik

G. Polimer

Yang termasuk di dalamnya natural rubber, butyl rubber, chloropene

rubber, fluourinated rubber, polyethylene (PE), polypropylene (PP), polyvinylideneflouride (PVDF), Glass-fiber-reinforced-polyster (GF-UP).Polimer memiliki sifat yang sangat spesifik terhadap ketahanan korosi yang disebabkan

perekat dan degradasi kimiawi adalah faktor yang perlu diperhatikan dalam

penggunaan material ini.

H. Karet dan Elastromer Sintetis

Karet alami adalah material yang telah dipakai selama beberapa abad

sebelum penggunaan material logam. Karet alami memiliki ketahanan yang bagus

terhadap berbagai jenis bahan kimia. Akan tetapi rentan terhadap reaksi oli

mineral, larutan klorin dan elemen oksidasi. Karet juga tidak tahan terhadap

pemaparan temperatur ringgi dengan campuran karet halus berkisar antara 140oF

(60oC) dan untuk karet kasar berkisar antara 180oF (82oC). Penambahan campuran

penahan panas dapat dilakukan untuk meningkatkan ketahan terhadap penggunaan

karet dalam suatu sistem. Penggunaan material karet biasanya digunakan untuk

melapisi permukaan logam yang akan menghapus kerentanan material logam

terhadap reaksi kimiawi.

Penggunaan karet telah digunakan sejak perang dunia I dimana pelapisan

tangki penyimpanan berbahan baja dengan karet diaplikasikan, pengaplikasian

berikut bukan saja memberikan perlindungan terhadap reaksi baja dengan bahan

kimia namun juga ikatan diantara kedaua bahan akan mengubah sifat logam

menjadi tahan terhadap korosi.

Berikut akan diberikan tabel yang memberikan indikator yang

berhubungan dengan kecocokan dan stabilitas material dalam kondisi lingkungan

tertentu, tabel ini menunjukkan pengujian material dalam kondisi laboratorium

dan dapat memberikan hasil yang jauh berbeda dalam pengaplikasian kondisi

Tabel 2.3. Tabel Stabilitas dan Kecocokan Material Terhadap Faktor Lingkungan

(Bardoliwala, Denny dan Wittel, Klaus. Maintenance Engineering Handbook. 6th

2.4.2 Perencanaan (Design)

Perencanaan harus diperhitungkan dalam pemilihan material yang berbeda

akibat akan terjadinya galvanic corrosion.Perencanaan juga harus melihat aspek

perawatan agar perawatan mudah dilakukan, design sendiri juga harus dapat

mencegah korosi yang disebabkan perbedaan aspek aerasi, yang akan

menghasilkan crevice corrosion. Contoh dari kesalahan perencanna dapat dilihat

pada gambar 2.22 di bawah. Material yang memiliki ketahanan dan sifat

pencegahan korosi tetap dapat terkena crevice corrosion akibat kesalahan design,

seperti design o-rings dan washers.

Gambar 2.22 Contoh dari Design untuk Mencegah Kejadian Crevice Corrosion

(Maintenance Engineering Handbook. 6th Edition.Halaman 1247)

2.4.3 Pembersihan

Perawatan pembersihan sering dilakukan untuk menghilangkan korosi

pada material. Peristiwa pembersihan penyumbatan pada APK atau nosel adalah

contoh umum tindakan pembersihan korosi.Sisa kotoran juga dapat menyebabkan

korosi, baik itu crevice corrosion yang disebabkan perbedaan aerasi atau

bakteri.Namun perlu diingat tumpukan kotoran yang tidak terlalu berlebihan

mampu memperlambat laju korosi karena menyediakan lapisan tambahan yang

memperlambat reaksi korosi.

Pembersihan kotoran maupun noda sering dilakukan dengan menggunakan

bahan kimia seperti asam , tabel 2.2 harus diperhatikan sebelum menggunakan

proses pembersihan selesai dilakukan, perawatan tambahan seperti penambahan

oli anti-korosi pada baja perlu diaplikasikan kembali untuk menghilangkan sisa

zat-zat pembersih.

2.4.4 Metode Khusus

Seringkali perawatan memerlukan metode khusus, yang akan secara

langsung mengubah sistem yang mengalami korosi, beberapa metode tersebut

adalah:

A. Permukaan Baru

Pelapisan permukaan material yang mengalami korosi akan mengubah

performanis laju korosi. Pelapisan biasanya menggunakan material oli, lemak,

wax, material konversi inorganic, dan lapisan logam lainnya yang dikerjakan

dalam proses electroplating, pengecatan, pelapisan dengan plastik atau karet, atau

kombinasi proses diatas.

B. Pelapisan (plating)

Pelapisan dilakukan dengan menggabungkan sifat dari logam dasar, yang

biasanya memiliki kestabilan mekanis dan biaya rendah, dengan salah satu logam

pelapis yang memiliki sifat tahan korosiatau stabilitas abrasi. Pelapisan dengan

zinc, kromium, atau nikel adalah salah satu metode umum yang dipakai. Pelapisan

sendiri harus memperhatikan galvanic corrosion, yang dapat terjadi pada

sambungan pelapis dan logam dasar, dimana logam pelapis harus bersifat lebih

anoda dibandingkan logam dasarnya.

C. Conversion Coatings

Pada dasarnya terdapat 4 tipe conversion coatings yaitu besi fosfat, zinc

fosfat, mangan fosfat dan krom, ketiga pelapis pertama umumnya dipakai pada

baja sedangkan yang terakhir dipakai pada pelapisan aluminium, logam paduan

aluminium, magnesium dan zinc. Pelapis ini akan menghasilkan permukaan yang

baik untuk adhesi cat sehingga gabungan pelapis dengan cat akan menghasilkan

Metode untuk menghasilkan pelapis fosfat akan melibatkan pemaparan

permukaan logam kepada larutan asam fosfat. Serangan yang dilakukan oleh asam

akan melarutkan bagian dari logam dan nilai pH akan meningkat pada lapisan

batas antara logam yang bereaksi dengan larutan fosfat itu sendiri. Sebagai

hasilnya, fosfat zinc, besi atau mangan yang tidak dapat larut akan menyatu pada

larutan kimiawi, sehingga akhirnya seluruh permukaan logam akan tertutup secara

merata dan serangan akan dihentikan dikarenakan larutan kimia yang bereaksi

membentuk lapisan pelindung yang mengikat pada permukaan logam yang

bersinggungan.

D. Pelapisan Katoda

Akibat dari galvanic corrosion dapat digunakan sebagai keuntungan

dengan menghubungkan logam yang kurang mulia dan gampang mengalami

korosi secara elektrik yang akan menghasilkan substansi pelindung. Peluluhan

anoda dalam logam yang kurang mulia tersebut akan terjadi, dan logam yang lain

akan berperan sebagai katoda, sehingga pelapisan katoda dapat terjadi dan

material pencegahan korosi dapat tercapai. Jenis perawatan ini banyak dipakai

untuk memproteksi pipa, tangki penyimpanan, propeller kapal, dan kasus lainnya

dengan menghubungkan mereka menggunakan elektroda sebagai pengorbanan

yang biasanya terbuat dari logam paduan zinc atau magnesium. Gambar 2.23

berikut akan menggambarkan skema proses pelapisan katoda.

Gambar 2.23 Proteksi Katoda dengan (A) Pengorbanan Anoda (B) Penghambatan

E. Inhibitor (Penghambat)

Penggunaan inhibitor merupakan salah satu metode yang paling umum

dalam pencegahan korosi. Inhibitor adalah bahan kimia yang bersinggungan

(tetapi tidak bereaksi) dengan logam maupun campurannya. Tipe inhibitor

beragam tergantung dari logam dan fungsi dari campuran atau lingkungan yang

bersinggungan. Inhibitor berperan sebagai penghambat dalam reaksi anoda

(pelarutan logam) atau reaksi katoda (reduksi oksigen). Sehingga inhibitor dapat

diklasifikasikan sebagai anoda, katoda maupun campuran keduanya.

Inhibitor bertindak dengan absorpsi dan dengan reaksi permukaan logam. Jika konsentrasi dari larutan inhibitor tidak cukup untuk menjangkau keseluruhan

permukaan logam, dan jika inhibitor bersifat anoda, maka korosi terpusat dapat

terjadi. Sehingga seringkali inhibitor jenis anoda dapat dikatakan inhibitor

"berbahaya" dan inhibitor jenis katoda dikatakan inhibitor "aman". Sebagai

konsekuensi atau penanggulangan dari kasus diatas, tindakan perawatan berupa

penambahan oli maupun air untuk menggantikan kehilangan cairan akibat

evaporasi. (Bardoliwala, Denny dan Wittel, Klaus. Maintenance Engineering

Handbook. 6th Edition)

2.5 Contoh Penelitian Mengenai Laju Korosi

Pada bagian berikut akan diberikan contoh penelitian yang telah dilakukan

oleh mahasiswa Universitas Hasanuddin dan Institut Teknologi Sepuluh

November (ITS) mengenai laju korosi dengan menggunakan kedua metode yang

telah dijelaskan diatas yaitu metode weight loss dan metode polarisasi.

2.5.1 Penelitian dengan Metode Weight Loss

Penelitian ini dilakukan oleh mahasiswa Jurusan Teknik Mesin Fakultas

Teknik Universitas Hasanuddin dengan judul jurnal "ANALISIS LAJU KOROSI

MATERIAL PENUKAR MESIN KAPAL DALAM LINGKUNGAN AIR LAUT

SINTETIK DAN AIR TAWAR" oleh Johannes Leonard.

Dalam penelitiannya, penulis menggunakan spesimen berupa material

jenis C71500 dengan campuran 70/30 Cu-Ni yang biasa dipakai pada alat penukar

sintetik yang mendekati air laut perairan Indonesia dan dibuat sesuai standar

ASTM(3) dan air tawar yang diambil dari PDAM kota Makassar.

Proses pengujian cukup sederhana, yaitu dengan merendam spesimen

selama 10 minggu dengan interval pengambilan data setiap 2 minggu, kedua

media korosif diperbarui setiap seminggu sekali dan dilakukan sterilisasi sebelum

dilakukan pengujian.

Langkah-langkah penelitian yang dilakukan adalah sebagai berikut:

sebelum direndam, permukaan spesimen dibersihkan terlebih dahulu dengan

kertas ampelas kemudian ditimbang berat awalnya sebelum direndam. Setelah

ditimbang, spesimen kemudian direndam ke dalam instalasi pengujian yang berisi

media korosif. Kedua media korosif ini disterilkan di otoklaf pada suhu 1210C

selama 15 menit. Spesimen disterilkan dengan pemijaran di atas lampu spiritus

yang sebelumnya direndam dengan alkohol 70%. Setelah 2 minggu spesimen I

diangkat kemudian dibersihkan dan dikeringkan, setelah itu ditimbang berat

akhirnya dan dilakukan pemeriksaan visual untuk melihat bentuk korosi yang ada.

Hal yang sama dillakukan pada spesimen II setelah waktu pengujian 4 minggu

dan seterusnya untuk masing-masing media korosif hingga 10 minggu berakhir.

Perhitungan laju korosi menggunakan metode weight-loss dengan

persamaan:

Dimana:

I adalah Kecepatan korosi (mills/year)

Pe adalah Daya efektif (kW)

K adalah Konstanta Korosi = 3,45x106

W adalah Kehilangan Berat (gr)

A adalah Luas permukaan spesimen (cm2)

Dari hasil pengujian diketahui besarnya kehilangan berat dari benda uji

sebagaimana terliaht pada tabel 1 dan besarnya laju korosi yang terjadi pada

benda uji dapat dilihat pada tabel 2.

Sehingga dapat dibuat grafik laju korosi kedua medium yang berdasarkan

kehilangan berat dapat ditunjukkan sebagai berikut:

Dari hasil penelitian yang telah dilakukan, maka dapat diambil kesimpulan

- Kecenderungan secara umum laju korosi pada material penukar panas dengan

lingkungan yang terdapat air laut adalah lebih besar dibandingkan dengan laju

korosi yang terjadi dalam air tawar. Laju korosi maksimum pada material dengan

disertai pertumbuhan bakteri adalah 0,15593 mils per year. Dalam lingkungan air

tawar mencapai 0,04382 mils per year.

- Pengaruh khlor berperan besar dalam meningkatkan laju korosi serta lapisan

film oksida dari material penukar panas.

- Laju korosi material penukar panas kapal ini belum mencapai hasil yang

konstan, sehingga memerlukan waktu yang lebih lama untuk perendaman.

2.5.2 Penelitian dengan Metode Polarisasi

Penelitian ini dilakukan oleh mahasiswa Jurusan Teknik Perkapalan,

Fakultas Teknologi Kelautan Institut Teknologi Sepuluh November dengan judul

jurnal "Analisis Pengaruh Salinitas dan Suhu Air Laut Terhadap Laju Korosi Baja

A36 pada Pengelasan SMAW" oleh Satria Nova M.K., dan M. Nuruh Hisbah.

Pada penelitian ini bahan-bahan dan peralatan yang dibutuhkan

diantaranya: Baja A36 yang dilas menggunakan elektroda AWS A5.1 E6013,

larutan NaCl dan seperangkat alat sel tiga elektroda yang digunakan untuk

pengujian korosi. Pengelasan dilakukan dengan mengikuti WPS (Welding

Procedure Specification) yang telah dibuat menggunakan proses pengelasan SMAW. Material uji dipotong pada daerah

las-lasan untuk kemudian diuji dan dihitung sesuai ASTM G-102. Pengujian

menggunakan sel tiga elektroda dengan bantuan alat autolab potensiostat dan

software NOVA[7]. Variasi salinitas yang digunakan adalah 320/00, 350/00 dan

380/00.

Sedangkan variasi suhu yang digunakan adalah 70C, 170C, 270C. Pembuatan

larutan dengan salinitas yang berbeda-beda dilakukan dengan mencampurkan

NaCl dalam air. Misalnya, untuk membuat larutan dengan salinitas 350/00 bisa

dilakukan

dengan mencampur 35 gram NaCl dalam 1 kg air.

Dari hasil pengujian diperoleh grafik tafel yang akan menunjukkan nilai

laju korosi sesuai ketentuan ASTM G1-90 yang didasarkan pada rumus hukum

Faraday sebagai berikut.

Dimana:

Laju korosi adalah satuan mm/year atau mmpy

a adalah berat atom logam yang terkorosi (gram/mol)

i atau ikor adalah kerapatan arus (μA/cm2)

k adalah konstanta (0.129 untuk satuan mpy dan 0.00327 untuk satuan mmpy)

n adalah jumlah elektron yang dilepas pada logam terkorosi

D adalah massa jenis logam terkorosi (gram/cm3)

Hasil yang didapat dari pengujian sel tiga elektroda adalah grafik tafel. Grafik

inilah yang nantinya digunakan sebagai acuan untuk mengitung laju korosi.

Gambar diatas menunjukkan grafik tafel yang terbentuk setelah dilakukan

NOVA. Dari grafik tersebut didapatkan nilai rapat arus korosi (ikor) yang

kemudian dimasukkan ke dalam persamaan 1 untuk mengetahui nilai laju

korosinya. Hasil perhitungan disajikan dalam tabel berikut:

Untuk menjelaskan pengaruh kadar salinitas dan suhu air laut terhadap laju

korosi maka dilakukan analisa lebih lanjut dari tabel nilai laju korosi yang telah

didapat. Gambar berikut menyajikan grafik laju korosi berdasarkan kadar salinitas

air laut.

Dari gambar diatas dapat diketahui jika kadar salinitas laut berpengaruh

laju korosinya. Korosi merupakan proses oksidasi sebuah logam dengan udara

atau elektrolit lainnya, dimana udara atau elektrolit akan mengami reduksi.

Senyawa di alam ini yang termasuk larutan elektrolit adalah air hujan yang

bersifat asam atau air laut yang mengandung garam. Garam sendiri merupakan

senyawa kimia yang bersifat pengoksida ataupun bersifat pereduksi, sehingga

otomatis tingkatan kadar garamnya jika semakin besar akan mempercepat laju

korosi. Namun demikian, berdasarkan teori pasivitas, pada kadar garam tertentu

yaitu dengan kadar garam yang tinggi laju korosi akan menurun. Pasivitas adalah

proses pengurangan daya reaktivitas suatu elemen korosi atau dapat juga disebut

sebagai contoh logam terhadap kondisi lingkungan tertentu.Kondisi dimana laju

korosi menurun pada kadar garam tertentu dinamakan kondisi pasif sehingga

larutan garam selain bisa bersifat sebagai katalisator (pemicu/pemercepat) juga

bisa bersifat sebagai inhibitor.

Namun, untuk ukuran perairan di dunia, secara umum dapat disimpulkan

jika semakin besar kadar salinitas air laut semakin besar pula laju korosinya. Hal

ini karena kadar salinitas di perairan di dunia, yang umumnya dilalui kapal

memiliki kadar garam sekitar 3% - 4%.Jika dikonversikan dalam kondisi

sebenarnya, maka perairan yang memiliki kadar salinitas lebih tinggi bisa

menyebabkan korosi yang lebih besar pada kapal berbahan dasar baja A36 yang

berlayar di sana. Untuk itu, ada baiknya memperhitungkan ketebalan plat lambung

yang akan digunakan dengan melihat salinitas air laut di daerah yang nantinya

akan menjadi rute pelayaran kapal yang akan dibangun.Dalam penelitian ini dapat

diketahui untuk setiap penambahan salinitas sebesar 30/00 maka laju korosi

Peristiwa korosi sendiri merupakan proses elektrokimia, yaitu proses

(perubahan/reaksi kimia) yang melibatkan adanya aliran listrik. Logam besi

tidaklah murni, melainkan mengandung campuran karbon yang menyebar secara

tidak merata dalam logam tersebut. Akibatnya menimbulkan perbedaan potensial

listrik antara atom logam dengan atom karbon (C). Atom logam besi (Fe)

bertindak sebagai anode dan atom C sebagai katode. Oksigen dari udara yang

larut dalam air akan tereduksi, sedangkan air sendiri berfungsi sebagai media

tempat berlangsungnya reaksi redoks pada peristiwa korosi. Elektron mengalir

dari anoda ke katoda, sehingga terjadilah peristiwa korosi.

Penelitian ini berhasil mengkonfirmasi dan membuktikan pengaruh kadar

salinitas dan suhu air laut terhadap laju korosi. Semakin tinggi salinitas maupun

suhu, semakin tinggi juga laju korosinya. Korosi tertinggi terjadi pada salinitas

380/00 dengan suhu 270C sebesar 0,5616 mmpy. Untuk setiap penambahan

salinitas sebesar 30/00 maka laju korosi rata-rata bertambah sebesar 0,0415

mmpy. Sedangkan untuk penambahan suhu sebesar 100C maka laju korosi