NASKAH PUBLIKASI ILMIAH

PERENCANAAN SISTEM PERAWATAN MESIN

ROTARY LOBE PUMP MELALUI

RELIABILITY CENTERED MAINTENANCE (RCM)

(Studi Kasus PT. Lombok Gandaria)

Diajukan Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Teknik Jurusan Teknik Industri Fakultas Teknik

Universitas Muhammadiyah Surakarta

Diajukan Oleh:

AKHNANTO KUNTADI

D 600.090.030

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

PERENCANAAN SISTEM PERAWATAN MESIN

ROTARY LOBE PUMP MELALUI

RELIABILITY CENTERED MAINTENANCE (RCM)

(Studi Kasus PT. Lombok Gandaria)

Akhnanto Kuntadi

Jurusan Teknik Industri Universitas Muhammadiyah Surakarta

Jl. A. Yani Tromol Pos 1 Pabelan Kartasura 57162

Email:

[email protected]Abstrak

PT. Lombok Gandaria merupakan perusahaan yang bergerak dalam bidang industri kecap dan saus. Salah satu mesin yang di gunakan dalam lini produksi saus adalah mesin rotary lobe pump yang berfungsi untuk menyalurkan bahan baku dari proses satu keproses selanjutnya. Masalah yang terjadi adalah frekuensi kerusakan mesin yang sangat tinggi. Perbaikan yang selama ini dilakukan masih bersifat corrective maintenance sehingga jika terjadi kerusakan secara mendadak akan menimbulkan masalah yang serius pada proses selanjutnya.

Tujuan penelitian ini adalah menemukan penyebab kegagalan dan komponen yang sering rusak untuk menentukan jenis perawatan yang sesuai pada mesin rotary lobe pump. Manfaat yang didapat dari hasil penelitian ini yaitu memberikan rekomendasi perawatan kepada perusahaan untuk meningkatkan produktivitas mesin rotary lobe pump. Metode penelitian yang digunakan yaitu wawancara, observasi, dokumentasi dan studi literatur. Cara pemecahan masalahnya melalui RCM (reliability centered maintenance).

Hasil dari penelitian ini menunjukan bahwa komponen seal pada mesin rotary lobe pump gilingan dan filler merupakan komponen yang paling sering mengalami kerusakan karena faktor komponen aus,cairan saus panas dan beban kerja pompa. Jenis perawatan yang digunakan adalah scheduled restoration task dengan interval waktu perawatan 19 hari untuk rotary lobe pump gilingan dan 34 hari untuk rotary lobe pump filler berdasarakan pada perhitungan distribusi time to failure komponen seal pada kedua pompa tersebut. sedangkan interval perawatan untuk rotary lobe pump masak 1 selama 36 hari dan rotary lobe pump WIP selama 42 hari berdasarkan perhitungan distribusi time to failure secara umum.

Kata kunci: FMEA, RCM, Time to failure

PENDAHULUAN Latar Belakang

Kebutuhan manusia yang semakin meningkat memaksa perusahaan melakukan produksi terus menerus. Mesin-mesin merupakan komponen utama dalam bidang manufaktur yang menopang berjalannya produksi. Kerusakan mesin mengakibatkan berhentinya produksi yang menyebabkan berkurangnya produktivitas dan terhambatnya target yang telah ditentukan.

PT. Lombok Gandaria merupakan perusahaan yang bergerak dalam bidang industri produksi kecap manis dan saus makanan yang beralamat di Jl. Raya Jaten Km, 7 Karanganyar 57771 Solo-Jawa Tengah. Bagi perusahaan, mesin memegang peranan sangat penting dan vital untuk menjalankan proses produksi karena dari proses produksinya menggunakan proses layout sehingga apabila salah satu mesin berhenti maka semua proses produksi akan terhambat atau bahkan terhenti. Rotary Lobe Pump sendiri berperan sebagai mesin yang berfungsi menyalurkan bahan baku pembuat saus dari proses satu keproses selanjutnya.

saus. Mixer/tangki masak 16 kerusakan dengan persentase 0.71%, mesin gilingan 33 kerusakan dengan persentase 0.81% dan mesin pompa 75 kerusakan dengan persentase 1,96%.

Dari uraian tersebut Rotary Lobe Pump memegang peranan sangat penting karena merupakan mesin yang menyalurkan bahan baku dari awal sampai akhir. Dengan persentase downtime mesin Rotary Lobe Pump sebesar 1.96%, dan frekuensi kerusakan 75 kali merupakan yang terbesar dibanding dengan jenis mesin yang lain.

Perumusan Masalah

Dari latar belakang masalah di atas maka dapat diambil rumusan permasalahan sebagai berikut:

1. Mengidentifikasi penyebab kegagalan dan komponen mesin Rotary Lobe Pump yang sering mengalami kerusakan

2. Merumuskan rekomendasi perawatan mesin Rotary Lobe Pump yang baik dengan analisis RCM (Reliability Centered Maintenance).

Batasan masalah

Penelitian hanya dilakukan untuk mengetahui penyebab kerusakan dan komponen yang sering mengalami kerusakan pada mesin yang diteliti yaitu pada mesin Rotary Lobe Pump dengan frekuensi kerusakan sebanyak 75 kali dan persentase downtime 1.96% pada proses produksi saus. Pembahasan berdasarkan data corrective maintenance yang diambil dari perusahaan, tidak membahas manajemen kesuluruahan dari proses produksi dan aspek ekonomis yang terjadi dari biaya perawatan.

LANDASAN TEORI Definisi Perawatan

Menurut Dhillon (1997), perawatan adalah semua tindakan yang penting dengan tujuan untuk menghasilkan produk yang baik atau untuk mengembalikan kedalam keadaan yang memuaskan, yaitu kombinasi dari tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai, suatu kondisi yang bisa diterima oleh operator atau perusahaan.

Dari teori di atas maka perawatan adalah suatu kegiatan terencana untuk memelihara dan menjaga fasilitas produksi ataupun peralatan pabrik, mengadakan perbaikan atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang baik dan mencegah kerusakan untuk menghasilkan produk yang baik dan memuaskan.

Pekerjaan pertama yang paling utama dalam perawatanadalah membersihkan peralatan produksi dari debu atau kotoran-kotoran yang mengganggu mesin bekerja. Pekerjaan kedua adalah memeriksa (inspection) bagian-bagian dari peralatan produksi Pemeriksaan terhadap unit instalasi peralatan produksi perlu dilakukan secara teratur mengikuti suatu jadwal yang telah ditentukan. Pekerjaan ketiga adalah memperbaiki (repair) bila terdapat kerusakan-kerusakan pada bagian unit peralatan/mesin produksi yang sedemikian rupa sehingga kondisi mesin tersebut dapat mencapai standar fungsi semula.

Tujuan dari perawatan yaitu

1. Kemampuan berproduksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

2. Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

3. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien keseluruhannya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut. Jenis-jenis Perawatan

Di dalam penelitian Djunaidi dan Sufa (2007) terdapat jenis-jenis klasifikasi dari perawatan yaitu:

1. Preventive maintenance adalah suatu perawatan pencegahan kerusakan secara terjadwal disertai analisis teknis untuk menjamin berfungsinya suatu peralatan produksi dan memperpanjang umur peralatan yang bersangkutan.

2. Corrective maintenance adalah suatu kegiatan perawatan yang dilakukan setelah sistem mengalami kerusakan atau menagalami gagal fungsi. Kegiatan sering disebut dengan kegiatan reparasi.

3. Predictive Maintenance merupakan perawatan yang bersifat prediksi, dalam hal ini merupakan evaluasi dari perawatan berkala Pendeteksian ini dapat dievaluasi dari indikaktor-indikator yang terpasang pada instalasi suatu alat/mesin.

Pengertian Keandalan

Menurut Dhillon (1997) keandalan adalah probabilitas suatu sistem yang akan akan berfungsi secara normal ketika digunakan untuk periode waktu yang diinginkan dalam kondisi operasi spesifik. Yaitu probabilitas bahwa suatu komponen/sistem akan menginformasikan suatu fungsi yang dibutuhkan dalam periode waktu tertentu ketika digunakan dalam kondisi tertentu pada suatu proses produksi yang sedang berjalan dalam suatu bidang industri.

Untuk menciptakan keandalan produk perusahaan perlu melakukan usaha guna menjamin keandalan suatu peralatan adalah:

1. Menggunakan desain produk yang telah diuji.

2. Desain dibuat sesederhana mungkin agar probabilitas kegagalan semakin berkurang 3. Komponen yang digunakan memiliki usia kelangsungan hidup yang tinggi.

4. Menggunakan operasi proses pabrik yang memiliki jaminan tinggi.

5. Disamping usaha tersebut kegagalan suatu peralatan/mesin yaitu apabila peralatan/mesin tidak lagi memiliki atau memenuhi fungsi sebagai mana mestinya. Sebab-sebab kegagalan peralatan/mesin pada umumnya: 6. Kelemahan yang disebabkan oleh desain, bahan, proses atau operasi yang kurang baik dan kesalahn manusia. 7. Salah penggunaan, yang disebabkan oleh beban yang berlebihan atau penggunaan di luar batas normal Pengertian Reliability Centered Maintenance (RCM)

Menurut Moubray (1997) Reliability Centered Maintenance adalah sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk memastikan bahwa semua mesin terus melakukan apa yang user

ingin lakukan dalam kondisi operasinya. Reliability Centered Maintenance berdasarkan pada paham bahwa setiap mesin digunakan untuk memenuhi fungsinya dan perawatan berarti melakukan apapun yang perlu untuk memastikan bahwa mesin terus memenuhi fungsinya untuk kepuasan user .

Pada proses RCM dipandu dengan menjawab tujuh pertanyaan mengenai asset/mesin atau sistem yang sedang dikaji yaitu:

1. Apa fungsi dan standar kinerja yang terkait dengan mesin dalam konteks operasi yang sekarang? 2. Bagaimana cara mesin ini gagal memenuhi fungsinya?

3. Apa yang menyebabkan setiap kegagalan fungsi? 4. Apa yang terjadi ketika terjadi setiap kegagalan? 5. Pada hal apa setiap masalah kegagalan?

6. Apa yang dapat dilakukan untuk memprediksi atau mencegah setiap kegagalan? 7. Apa yang harus dilakukan jika tugas proaktif yang sesuai tidak dapat ditemukan? Fungsi Distribusi Kerusakan

Pemilihan fungsi distribusi kerusakan ini dilakukan menggunakan software minitab 16 menggunakan keempat distribusi. Tujuan pengujian ini untuk mempermudah dalam menentukan, menurut Siswandari (2009) distribusi terpilih adalah distribusi yang memiliki nilai P-value terbesar.

Fungsi ditribusi digunakan untuk menentukan MTTF dari waktu antar kerusakan mesin. Berikut ini merupakan perhitungan MTTF

1) Distribusi Eksponensial

MTTF: μ =

1�(1)

2) DistribusiLognormal

MTTF = t

medexp

(

�2

2

)

(2)

3) Distribusi

weibull

MTTF = θΓ

1 +

1�

domain

Γ(x) = fungsi gamma

(3)

4) Distribusi

Normal

MTTF = μ =

�Teknik Manajemen Perawatan

Menurut Moubray (1997) Teknik manajamen Perawatan dibagi menjadi dua kategori:

Proactive Task (tugas proaktif): adalah tugas yang dilakukan sebelum terjadi kegagalan, Dalam rangka mencegah item dari mendapatkan inti kegagalan. Biasa dikenal sebagai pemeliharaan 'prediksi' dan 'pencegahan' meskipun kita akan lihat nanti bahwa RCM menggunakan istilah scheduled restoration, scheduled discard and on-condition maintenance.

Default Actions (tindakan dasar): tindakan ini dipilih bila mungkin untuk mengidentifikasi tugas proaktif tidak efektif. Tindakan dasar seperti failure-finding, redesign and run to failure dan No Scheduled maintenance

Penelitian sebelumnya

Tugas akhir yang dilakukan oleh Sulistyawan (2010) bertujuan untuk menentukan perawatan pada mesin carding hasil dari penelitiannya hanya menentukan interval perawatan pada komponen mesin carding berdasarkan metode time to failure dan replacement age. Djunaidi dan Sufa (2007) menggunakan metode minimasi downtime untuk usulan perawatan pada mesin mould gear hasil interval yang didapat yaitu komponen

mould = 49 jam dan blow head = 42 jam untuk interval penggantian pada mesin pencetak botol/mould gear. METODOLOGI PENELITIAN

Lokasi penelitian dilakukan di departemen produksi saus PT. Lombok Gandaria beralamat di Jl. Raya Jaten Km, 7 Karanganyar 57771 Solo-Jawa Tengah, Indonesia pada bulan juni 2013.

Data yang dikumpulkan

1. Data komponen mesin secara umum yang sering mengalami kerusakan yang tercatat dalam buku laporan

maintenance.

2. Data corrective maintenance pada mesin rotary lobe pump yaitu yang berisi tentang jenis dan waktu kerusakan pada periode januari 2012 sampai juni 2013

Pengolahan data

1. Mengidentifikasi komponen yang sering mengalami kerusakan yaitu dilakukan berdasarkan banyaknya frekuensi kerusakan komponen dengan mengunakan diagram pareto.

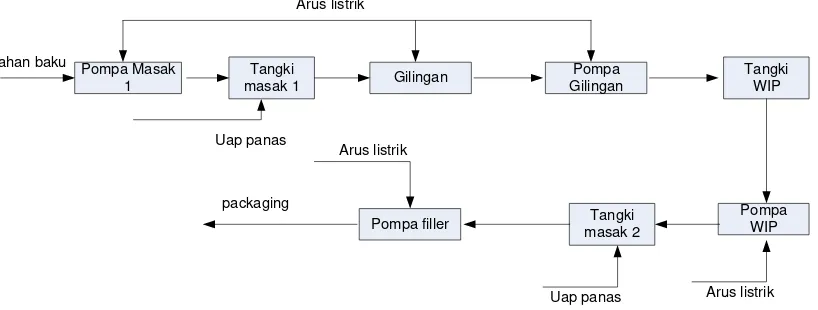

2. Functional Block Diagram

Functional block diagram digunakan untuk mendiskripsikan fungsi kerja dari rotary lobe pump dari sebuah sistem kerja produksi saus.

3. Failure Mode And Effect Analysis

Failure Mode And Effect Analysis digunakan untuk mendeteksi terjadinya kegagalan dan efek yang timbul dari kegagalan tersebut.

4. Consequence Evaluation digunakan untuk mengklasifikasikan kategori kerusakan berdasarkan hiden, safety,

environmental, operational

5. Penentuan distribusi kerusakan

Pemilihan distribusi yang sesuai dengan software Arena 14 yaitu distribusi Normal, lognormal, weibull atau eksponensial yang kemudian digunakan untuk menentukan perhitungan MTTF.

6. RCM Decision Worksheet

RCM decision worksheet digunakan untuk mencari tugas perawatan yang tepat dan memiliki kemungkinan untuk memperbaiki setiap kegagalan.

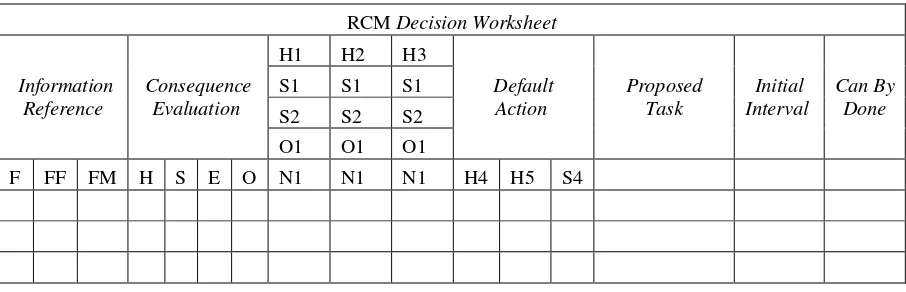

Tabel 1 RCM Decision Worksheet

RCM Decision Worksheet

Information Reference

Consequence Evaluation

H1 H2 H3

Default Action

Proposed Task

Initial Interval

Can By Done

S1 S1 S1 S2 S2 S2 O1 O1 O1

F FF FM H S E O N1 N1 N1 H4 H5 S4

Keterangan dari tabel adalah:

Consequence Evaluation : Berisi tentang tipe jenis kerusakan hiden, safety, environmental,Operational Default Action : Berisi tindakan dasar yang harus dilakukan

Proposed Task : Berisi tentang tugas perawatan apa yang sebaiknya dilakukan

Initial Interval : Berisi tentang interval waktu perawatan yang diambil dari hasil perhitungan distribusi

Can By Done : Berisi tentang yang bertanggung jawab menangani kerusakan Hasil Pengolahan Data

Data yang diambil adalah data corrective maintenance pada keseluruhan mesin rotary lobe pump

yang berada pada sistem produksi saus yaitu rotary lobe pump gilingan, rotary lobe pump filler, rotary lobe pump masak 1 dan rotary lobe pump WIP periode januari 2012-juni 2013. Langkah pertama yaitu dengan mengelompokan data kerusakan pada masing-masing rotary lobe pump karena data yang berasal dari perusahaan masih bersifat umum. Data yang di peroleh kemudian dihitung mengenai TTF (time to failure) dan mencari frekuensi kerusakan dari komponen mesin rotary lobe pump. Berikut ini adalah data mengenai kerusakan dari masing masing rotary lobe pump yang telah disebutkan diatas.

Tabel 2 Data Frekuensi Kerusakan Rotary Lobe Pump

No Nama Pompa Frekuensi (kali) % Kerusakan % Komulatif

1 Rotary lobe pump gilingan 34 45.33 45.33

2 Rotary lobe pumpfiller 21 28.00 73.33

3 Rotary lobe pump masak 1 10 13.33 86.67

4 Rotary lobe pump WIP 10 13.33 100.00

Jumlah 75

Dari tabel 2 di atas dapat dilihat bahwa Rotary lobe pump gilingan memiliki frekuensi kerusakan yang paling banyak yaitu 34 kali dengan persentase sebesar 45,33% dalam periode waktu 18 bulan.

Functional Block Diagram

Berikut adalah functional block diagram dari rotary lobe pump pada lini poduksi saus

Pompa Gilingan Pompa Masak

1

Pompa filler

Pompa WIP Tangki

masak 1

Tangki WIP

Tangki masak 2 Arus listrik

Uap panas

Gilingan

Uap panas Arus listrik

Arus listrik Bahan baku

packaging

Gambar 1 Functional blockdiagram dari Lini Produksi Saus

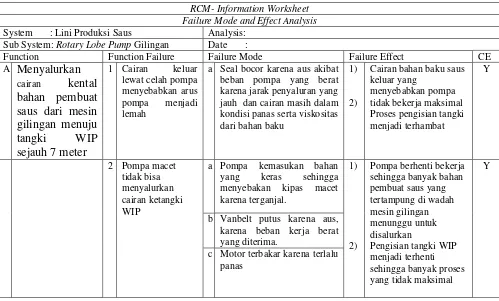

Failure Mode and Effect Analysis

Dari functional block diagram kita dapat menentukan FMEA dari masing-masing rotary lobe pump

Tabel 3 Failure Mode and Effect Analysis Rotary Lobe Gilingan

RCM- Information Worksheet Failure Mode and Effect Analysis

System : Lini Produksi Saus Analysis: Sub System: Rotary Lobe Pump Gilingan Date :

Function Function Failure Failure Mode Failure Effect CE A

Menyalurkan

jauh dan cairan masih dalam kondisi panas serta viskositas menyebakan kipas macet karena terganjal.c Motor terbakar karena terlalu panas

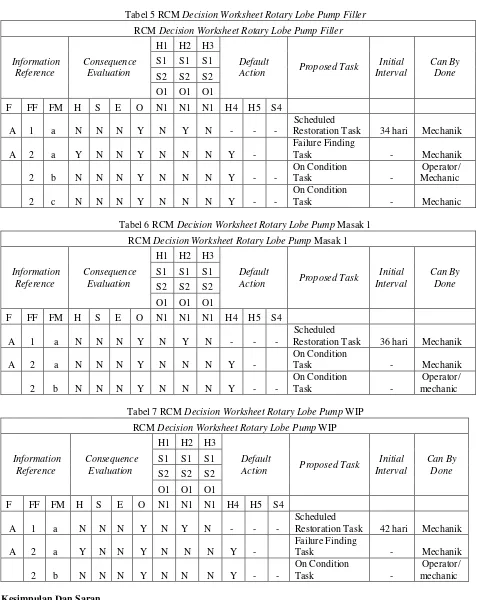

RCM DECISION WORKSHEET

Berikut ini adalah RCM decision worksheet/lembar penugasan dari masing-masing rotary lobe pump berisi tentang informasi-informasi pengerjaan sebelumnya yang disajikan dalam bentuk tabel.

Tabel 4 RCM Decision Worksheet Rotary Lobe Pump Gilingan RCM Decision Worksheet Rotary Lobe Pump Gilingan

Tabel 5 RCM Decision Worksheet Rotary Lobe Pump Filler

RCM Decision Worksheet Rotary Lobe PumpFiller

Information

Tabel 6 RCM Decision Worksheet Rotary Lobe Pump Masak 1 RCM Decision Worksheet Rotary Lobe Pump Masak 1

Information Tabel 7 RCM Decision Worksheet Rotary Lobe Pump WIP

RCM Decision Worksheet Rotary Lobe Pump WIP

Information

Berdasarkan dari hasil penelitian dan pembahasan yang telah diuraikan pada bab sebelumnya maka dapat diambil beberapa kesimpulan dari hasil penelitian yang yang telah dilakukan, diantaranya adalah sebagai berikut:

bahan baku pembuat saus. Komponen yang paling sering mengalami kerusakan adalah komponen a) seal,

b) kipas. Rotary lobe pump gilingan sendiri komponen seal paling banyak mengalami kerusakan yaitu 19 kali (61,3%.) dan kipas 7 kali (22,6%). Sedangkan komponen seal pada rotary lobe pump filler mengalami 9 kali (52,9%.).

2. Hasil perhitungan nilai MTTF dari komponen seal pada rotary lobe pump gilingan dan rotary lobe pump filler diperoleh tugas perawatan yaitu Scheduled Restoration Task dengan interval perawatan selama 149 jam atau selama 19 hari dengan nilai keandalan 0,36 dan rotary lobe pump filler diperoleh interval perawatan selama 273 jam atau 34 hari dengan nilai keandalan 0,37. Sedangkan untuk mesin rotary lobe pump masak 1 dan rotary lobe pump WIP perhitungan MTTF berdasarkan pada data waktu kerusakan secara umum berikut hasil perhitungannya. Rotary lobe pump masak 1 diperoleh interval perawatan selama 288 jam atau 36 hari dengan nilai keandalan 0,38 dan rotary lobe pump WIP diperoleh interval perawatan selama 339 jam atau 42 hari dengan nilai keandalan 0,29. Untuk jenis kegagalan pompa macet karena kemasukan benda, bearing rusak, as rusak, tugas perawatan yang digunakan adalah failure finding task

karena frekuensi kerusakan yang sedikit. Untuk jenis kegagalan/kerusakan motor terbakar, vanbelt putus

pulley rusak karena aus tugas perawatan yaitu on condition task. Saran

Dari hasil analisis penelitian yang telah dilakukan maka penulis akan menyampaikan saran-saran yang ingin disampaikan:

1. Perusahaan sebaiknya mempunyai persediaan seal untuk mengantisipasi kerusakan yang terjadi pada komponen tersebut.

2. Operator mengecek mesin sebelum dan saat setup untuk mendeteksi apakah telah terjadi kerusakan atau indikasi akan terjadi kerusakan.

3. Perawatan rotary lobe pump sebaiknya dilakukan berdasarkan hasil perhitungan peneliti. 4. Perusahan menyediakan pompa cadangan untuk mengantisipasi kerusakan yang tiba-tiba.

DAFTARPUSTAKA

Asisco, Hendro; Amar, Kifayah; dan Perdana , Yandra R.2012. Usulan Perencanaan Perawatan Mesin Dengan Metode Reliability Centered Maintenance (RCM) Di PT. Perkebunann Nusantara VII (Persero) Unit Usaha Sungai Niru Kab. Muara Enim. Jurnal Kaunia Vol.VIII, No. 2, 78-98. UIN Sunan Kalijaga.

Dhillon, B. S., and Reiche, Hans. 1987. Reliability And Maintainability Management.CBS Publisher and Distributor. New delhi.

Djunaidi, Much; dan Sufa, Mila Faila. 2007. Usulan Interval Perawatan Komponen Kritis Pada Mesin Pencetak Botol (Mould Gear) Berdasarkan Kriteria Minimasi Downtime. Jurnal Teknik Gelagar vol.18, No 01,33-41. Universitas Muhammdiyah Surakarta.

Eisinger, S; dan Rakowsky, U.K. 2001. Modeling Of Uncertainties In Reliability CenteredMaintenance–A

Probabilistic Approach. Elsivier. Germany.

Fauzan, Amin. 2005. Perencanaan Pemeliharaan Mesin Ballmill Dengan Basis RCM. Tugas Akhir Teknik Industri UMS.

Gasperz, Vincent. 1992. Analisa Sistem Terapan Berdasarkan Pendekatan Teknik Industri. Edisi pertama, Tarsito Bandung.

Moubray, John. 1997. Realibility Centered Maintenance. Industrial Press Inc. New York . Siswandari. 2009. Statistika Computer Based. UNS press. Surakarta.

Sulistyawan, Hendry Guntur. 2010. Analisa Penentuan Interval Waktu Perawatan Komponen Kritis Pada Mesin Carding FA221B Berdasarkan Time To failure. Tugas Akhir Teknik Industri UMS.