PENENTUAN VISKOSITAS PULP PADA PROSES PEMUTIHANDI PT.TOBA PULP LESTARI,Tbk

SOSOR LADANG PORSEA

LAPORAN TUGAS AKHIR

WINDA SRIYANI PURBA 152401071

PROGRAM STUDI D-3 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUANALAM UNIVERSITAS SUMATERA UTARA

MEDAN

2018

PENENTUAN VISKOSITAS PULP PADA PROSES PEMUTIHANDI PT.TOBA PULP LESTARI,Tbk

SOSOR LADANG PORSEA

LAPORAN TUGAS AKHIR

DIAJUKAN UNTUK MELENGKAPI TUGAS DAN MEMENUHI SYARAT MEMPEROLEH GELAR AHLI MADYA

WINDA SRIYANI PURBA 152401071

PROGRAM STUDI D-3 KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUANALAM UNIVERSITAS SUMATERA UTARA

MEDAN

2018

PENGESAHAN TUGAS AKHIR

Judul : Penentuan Viskositas Pulp Pada Proses

Pemutihan di PT. Toba Pulp Lestari, Tbk Sosor Ladang Porsea

Kategori : Laporan Tugas Akhir

Nama : Winda Sriyani Purba Nomor Induk Mahasiswa :152401071

Program Studi : Diploma Tiga (D-3) Kimia

Fakultas : MIPA- Universitas Sumatera Utara

Disetujui di Medan, Juli 2018

PERNYATAAN ORISINALITAS

PENENTUAN VISKOSITAS PULP PADA PROSES PEMUTIHAN DI PT.TOBA PULP LESTARI,Tbk

SOSOR LADANG PORSEA

LAPORAN TUGAS AKHIR

Saya mengatakan bahwa laporan tugas akhir ini adalah hasil karya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2018

Winda Sriyani Purba 152401071

PENGHARGAAN

Puji dan syukur kehadirat Tuhan Yang Maha Esa yang telah melimpahkan rahmat, petunjuk dan hidayahNya serta segala kemudahan yang tanpa izinnya tak akan pernah terjadi kepada penulis dapat menyelesaikan penyusunan karya ilmiah ini yang ditujukan sebagai salah satu syarat utuk menyelesaikan studi di Program Diploma3 Kimia pada Fakultas Matematika dan Ilmu Pengetahuan Alam UniversitasSumatera Utara. Dalam karya ilmiah ini penulis mengambil judul :

“Penentuan Viskositas Pulp Pada Proses Pemutihan Di PT. Toba Pulp Lestari, Tbk Sosor Ladang Porsea”.

Terima kasih penulis sampaikan kepada IbuDr. Marpongahtun,M.Sc, selaku pembimbing yang telahbanyak meluangkan waktunya selama penyusunan laporan tugas akhir ini. Terima kasih kepada BapakDr. Minto Supeno M.S dan Ibu Dra.

Nurhaida Pasaribu, M.Si selaku ketua program studi dan sekretaris program studi D-3 FMIPA-USU Medan, Dekan dan Wakil dekan FMIPA-USU, seluruh staf dan Dosen program studi D-3 Kimia FMIPA-USU, pegawai dan rekan-rekan kuliah.

Akhirnya tidak terlupakan kepada Bapak, Ibu dan keluarga yang selama ini memberikan bantuan dan dorongan yang diperlukan. Semoga Tuhan Yang Maha Esa akan membalasnya.

Medan, Juli 2018

Winda Sriyani Purba

PENENTUAN VISKOSITAS PULP PADA PROSES PEMUTIHAN DIPT.TOBA PULP LESTARI,Tbk

SOSOR LADANG PORSEA

ABSTRAK

Penentuan nilai viskositas pulp pada proses bleaching telah dilakukan.

Sampel dilarutkan dalam campuran CED dan air destilat, kemudian dihomogenkan dengan menggunakan shaker. Setelah homogen, sampel dimasukkan kedalam viskosimeter Ostwald sampai garis batas bawah, kemudian diukur waktu alir dari batas atas ke batas bawah . Nilai viskositas sampel diperoleh dengan menggunakan rumus yang telah ditetapkan. Nilai viskositas pulp pada tanggal 5-9 Februari 2018 untuk sampel D0 diperoleh sebesar 22-24,8 Cp sedangkan nilai viskositas pulp pada sampel EOP diperoleh sebesar 17,8-20,2 Cp dan nilai viskositas pulp pada sampel D1 diperoleh sebesar 13,7-16,4 Cp. Nilai viskositas pulp pada proses bleaching yang diperolehi dari tanggal 5-9 Februari 2018 telah memenuhi standar yang ditetapkan oleh PT. Toba Pulp Lestari Tbk, yaitu : nilai viskositas untuk sampel D0 sebesar 11–27 Cp, sedangkan nilai viskositas untuk sampel EOP sebesar 11–22 Cp, dan nilai viskositas untuk sampel D1 sebesar 11–18,3 Cp.

Kata kunci : bleaching, pulp, viskositas

DETERMINATION OF PULP VISCOSITY IN BLEACHING PROCESSAT PT.TOBA PULP LESTARI, Tbk

SOSOR LADANG PORSEA ABSTRACT

Determination of pulp viscosity value in bleaching process has been done. The sample was dissolved in a mixture of CED and distilled water, then homogenized using a shaker. After homogeneous, the sample is inserted into the Ostwald viscosimeter to the lower boundary line, then measured the flow time from the upper limit to the lower limit. The value of the sample viscosity is obtained by using the prescribed formula. The value of pulp viscosity on 5-9 February 2018 for sample D0 was obtained equal to 22-24,8 Cp while the value of viscosity of pulp in EOP sample was obtained at 17.8-20,2 Cp and pulp viscosity value in sample D1 was obtained for 13.7-16.4 Cp. The value of the pulp viscosity in the bleaching process obtained from 5-9 February, 2018 has met the standards set by PT. Toba Pulp Lestari Tbk, that is: the viscosity value for sample D0 is 11-27 Cp, while the viscosity value for EOP sample is 11-22 Cp, and the viscosity value for D1 sample is 11-18,3 Cp.

Keywords: bleaching, pulp, viscosity

DAFTAR ISI

Halaman

PENGESAHAN i

PERNYATAAN ii

PENGHARGAAN iii

ABSTRAK iv

ABSTRACT v

DAFTAR ISI vi

DAFTAR TABEL viii

DAFTAR LAMPIRAN ix DAFTAR SINGKATAN x BAB 1. PENDAHUAN 1.1 Latar Belakang 1 1.2. Permasalahan 2 1.3. Tujuan 3 1.4.Manfaat 3 BAB 2. TINJAUAN PUSTAKA 4 2.1.Sifat Umum Kayu 4 2.1.1 Pengertian Kayu 4

2.1.2 Bagian Kayu 5

2.1.3 Sifat Fisik Kayu 7

2.1.4 Sifat Mekanik Kayu 9

2.1.5 Sifat Kimia Kayu 10

2.2. Komponen Kimia Pada Kayu 10 2.2.1 Selulosa 11

2.2.2 Lignin 11

2.2.3 Hemiselulosa 12

2.2.4 Zat-zat Ekstraktif 12

2.2.5 Abu 12

2.3 Proses pembuatan pulp 13

2.3.1 Tahap Pembuatan Serpihan Kayu 13 2.3.2 Tahap pemasakan dan penyaringan 14 2.3.3Tahap Pemutihan 17

BAB 3. METODE PENELITIAN 19

3.1. Alat dan Bahan 19

3.1.1. Alat 19

3.1.2. Bahan 19

3.3. Prosedur Kerja 20

BAB 4.HASIL DAN PEMBAHASAN 21

4.1. Data 21

4.2. Perhitungan 23

4.3 Pembahasan 24

BAB 5. KESIMPULAN DAN SARAN

5.1.Kesimpulan 25

5.2. Saran 25

DAFTAR PUSTAKA 26

LAMPIRAN 27

DAFTAR TABEL

Nomor Judul Halaman

Tabel

Tabel 1.1 Komposisi Typical Chemical antara 11

Hard wood dan Soft wood

Tabel 4.1 Nilai viskositas pulp pada proses bleaching 21 dari tanggal 5-9 Februari 2018

DAFTAR LAMPIRAN

Nomor Judul Halaman

Lampiran

1 Bagan Pulp Production PT. Toba Pulp Lestari Tbk 27 Porsea

DAFTAR SINGKATAN

CED = Cupri Etilen Diamine TPL = Toba Pulp Lestari RGM = Raja Garuda Mas

PMDN = Penanaman Modal Dalam Negeri ILU = Inti Indorayon Utama

Cp = Sentipoise UV = Ultra Violet

BAB 1 PENDAHULUAN

1.1 Latar Belakang

PT. Raja Garuda Mas (RGM) sebagai salah satu grup perusahaan swasta nasional yang bergerak di bidang usaha kayu lapis, melihat keadaan alam Toba Samosir mempunyai prospek yang cukup cerah, membuat suatu gagasan untuk mendirikan suatu pabrik pulp dan rayon yang di beri nama PT. Inti Indorayon Utama (PT. ILU).

PT. Inti Indorayon Utama merupakan anak perusahaan RGM dengan status Penanaman Modal Dalam Negeri (PMDN).PT. Inti Indorayon Utama didirikan pada tanggal 26 April 1983, dan memulai kegiatan usaha komersialnya pada tahun 1989.

Pabrik yang berlokasi di Porsea di bangun di atas tanah seluas 200 ha, termasuk tanah untuk perumahan karyawan maupun sarana lainnya dan untuk pembibitan seluas 10 ha .

Sejak awal bulan juli 1998, perusahaan telah dipaksa untuk tutup karena terjadi pencemaran lingkungan di Porsea.Awal bulan Mei 2003 perusahaan mengumumkan pengoperasian pabrik pulp di porsea.Nama perusahaan diganti menjadi PT. Toba Pulp Lestari (TPL) dan pada tanggal 31 Mei 2003 perusahaan hanya memproduksi bubur kertas (pulp). TPL menggunakan kayu jenis Eucalyptus sebagai bahan baku utama pembuatan pulp, hasil produksi perusahaan di pasarkan di dalam dan di luar negeri termasuk Asia, Timur tengah, Eropa dan lain-lain sampai sekarang.

Tanaman Eucalyptus merupakan salah satu tanaman hutan yang banyak digunakan sebagai sumber industri.Selain itu tanaman ini juga banyak digunakan dalam usaha konversi lahan kritis atau usaha penghijauan kembali (PT.TPLB

Komponen utama penyusun bahan bakupulp adalah selulosa. Selain selulosa, bahan baku tersebut juga mengandung sejumlah senyawa-senyawa lain yang disebut hemiselulosa (unsur karbohidrat), dan sejumlah senyawa non karbohidrat seperti lignin, mineral,abu. Zat- zat ini dapat mengurangi mutu pulp yang

,2002).

dihasilkan,sehingga diperlukan suatu proses untuk memisahkannya dari selulosa.

Pulp adalah bahan baku industri kertas dan serat sintetis. Proses pencucian pulp bertujuan untuk memisahkan serat-serat selulosa dari komponen yang lain termasuk senyawa kimia yang lebih kompleks yaitu lignin. Lignin adalah suatu zat fenolik, terdiri atas susunan tak beraturan bagi berbagai ikatan hidroksi dan metoksi yang tersubstitusi pada satuan – satuan fenil propana.Lignin juga merupakan komponen utama penyusun kayu dengan kandungan 17-32 % berat kayu kering. Lignin merupakan senyawa yang tidak diharapkan dalam pembuatan pulp karena akan membuat lembaran kaku dan mengurangi aktifitas ikatan permukaan antara serat, menghalangi pengembangan serta menurunkan kualitas pulp yang dihasilkan dan lignin juga dapat menyebabkan pulp berwarna. Pada pembuatan kertas dan serat sintetis lignin perlu dipisahkan dari pulp melalui proses pemutihan. Sifat- sifat lignin secara umum antara lain tidak larut dalam air dan bila terdegradasi oleh basa dapat membentuk turunan benzene ( Fessenden, 1992).

Selain selulosa, hemiselulosa, dan lignin di dalam bahan baku juga terdapat komponen- komponen lain dengan jumlah yang sedikit dan digolongkan sebagai zat- zat ekstraktif. Zat- zat ekstraktif ini antara lain adalah resin, lemak, tanin, zat- zat volatile, zat warna dan mineral (Fengel,1995).

Di PT. Toba Pulp Lestari, proses pemutihan pulp sekarang ini masih menggunakan senyawa klor sebagai bahan pemutih. Penggunaan senyawa klor ini ternyata dapat menimbulkan masalah besar dalam pengolahan limbah pulp, karena terbentuknya senyawa organik terklorinasi seperti kloroform yang dapat menyebabkan penyakit kanker. Pulp sulfat sebelum diputihkan berwarna cokelat, karena adanya senyawa lignin dan turunannya dalam pulp tersebut. Walaupun sebagian besar lignin telah dihilangkan selama proses pemasakan dan pencucian.

Lignin yang masih tersisa dalam pulp dapat mengakibatkan kenaikan koefisien absorpsi pulp tersebut dan menyebabkan warna pada pulp. Pemutihan pulp sulfat dapat dilakukan dengan cara penghilangan sisa lignin tersebut.Karena pemutihan pulp sulfat pada dasarnya untuk penghilangan sisa lignin maka harus ada hubungan antara lignin dalam pulp sebelum putih dengan jumlah bahan pemutih yang diperlukan untuk proses pengelantangan (Basic Pulp TechnologyA, 2002 ).

Standar nilai viskositas pulp pada proses bleaching yang telah ditetapkan oleh PT. Toba Pulp Lestari, Tbk untuk sampel D0 sebesar =11–27 Cp, sedangkan untuk sampel EOP sebesar = 11–22 Cp, dan untuk sampel D1 sebesar = 11–18,3 Cp.

Penentuan viskositas dalam pulp dapat ditentukan setelah proses pemasakan, pencucian dan pemutihan. Berdasarkan hal ini maka penulistertarik untuk mengambil masalah ini sebagai pembahasan dalam Laporan Tugas Akhir dengan Judul”Penentuan Viskositas Pulp Pada Proses Pemutihan diPT.TobaPulpLestari,Tbk Sosor LadangPorsea”.

I.2 Permasalahan

Salah satu cara penentuan nilai viskositas pulp yaitu dengan cara pengelantangan (bleaching) yang dilakukan secara langsung yaitu dengan menggunakan alat Viskosimeter Ostwald setelah proses pencucian pulp. Yang menjadi permasalahan dalam pembahasan ini adalah apakah nilai viskositas pulptelah sesuai dengan standar yang ditetapkan oleh PT. Toba Pulp Lestari, Tbk, Sosor Ladang Porsea.

I.3 Tujuan

1. Untuk menentukan nilai viskositas pulp pada proses bleaching di PT.Toba Pulp Lestari, Tbk Sosor Ladang Porsea.

2. Untuk Mengetahui nilai viskositas yang telah disesuaikan dengan standar perusahaan.

I.4 Manfaat

Dapat mengetahui nilai viskositas pulp pada proses bleaching dan apakah nilai viskositas telah memenuhi standar yang telah ditetapkan oleh perusahaan PT. Toba Pulp Lestari, Tbk Sosor Ladang Porsea.

BAB 2

TINJAUAN PUSTAKA

2.1. Sifat Umum Kayu 2.1.1Pengertian Kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam,merupakan bahan mentah yang mudah diproses untuk dijadikan barang sesuai kebutuhan. Pengertian kayu disini adalah sesuatu bahan yang diperoleh dari hasil pemanfaatan pohon-pohon di hutan melalui tahap- tahap tertentu, yang merupakan bagian dari pohon tersebut, setelah diperhitungkan dan dipilah bagian- bagian mana yang lebih banyak dapat dimanfaatkan untuk sesuatu tujuan penggunaan dalam bentuk kayu pertukangan, kayu industri maupun kayu bakar (Dumanauw, 1982).

Umumnya pohon didefinisikan sebagai tanaman berkayu yang mempunyai tinggi 4,5 – 6 meter.Batang pohon yang berdiameter di atas 16 cm dapat dibagi menjadi dua kelompok yaitu :

1. Kayu daun lebar 2. Kayu daun jarum

Kayu daun lebar mempunyai struktur sel lebih lengkap, memiliki pori – pori (sel pembuluh) sedangkan kayu berdaun jarum tidak mempunyai pori – pori atau sel pembuluh, melainkan sel trakeda yaitu sel yang berbentuk panjang dengan ujung – ujung yang kecil sampai meruncing. Kayu daun jarum mempunyai struktur yang lebih sederhana daripada kayu daun lebar. Pada kayu dan jarum, jumlah jenis selnya lebih sedikit dan kombinasi bentuk – bentuk jaringannya juga lebih sederhana.

Jumlah jenis pohon daun jarum di Indonesia hanya sedikit dibandingkan jenis kayu berdaun lebar yang termasuk kayu daun jarum yaitu pinus atau tusam, agathis (damar) dan lain – lain. Pada kayu daun lebar antara lain Jati, Meranti, Eucalyptus(kayu putih) dan lain sebagainya yang mempunyai potensi cukup banyak di Indonesia ( Fengel, 1995).

PT. Toba Pulp Lestari, Tbk menggunakan kayu jenis Eucalyptus sebagai bahan baku pembuat pulp. Tanaman Eucalyptus sp merupakan salah satu tanaman hutan yang banyak digunakan sebagai sumber industri. Selain itu juga tanaman ini banyak digunakan dalam usaha konversi lahan kritis atau usaha penghijauan kembali (PT. TPLB

Eucalyptus delupta merupakan salah satu jenis kakyu putih yang dapat memiliki pohon cukup besar dan tinggi mencapai 75 meter. Batang lurus dan sangat baik bentuknya, percabangan pertama lebih kurang 50 – 70% dari tinggi batang.

Kulit batang tipis, berwarna kuning, cokelat sampai ungu dan mudah mengelupas dan setelah lepas menjadi warna hijau.

, 2002).

Eucalyptus delupta menginginkan curah hujan dan temperatur yang sangat tinggi sepanjang tahun. Pada kondisi seperti ini pohon akan cepat tumbuh dengan bentuk yang baik. Pohon juga sangat peka terhadap api, dapat berbuah disaat masih muda. Pohon ini dapat tumbuh dengan baik di tempat-tempat terbuka dan terkena sinar-sinar matahari langsung. Baik dataran tinggi maupun dataran rendah. Kayu putih atau Eucalyptus sp tumbuh baik di daerah musim kemarau yang agak basah maupun kering serta dapat tumbuh pada daerah yang tidak subur, pada ketingginan 0 – 500 meter diatas permukaan laut ( Fengel, 1995).

2.1.2 Bagian Kayu

Kayu tersusun dari beberapa bagian yaitu :

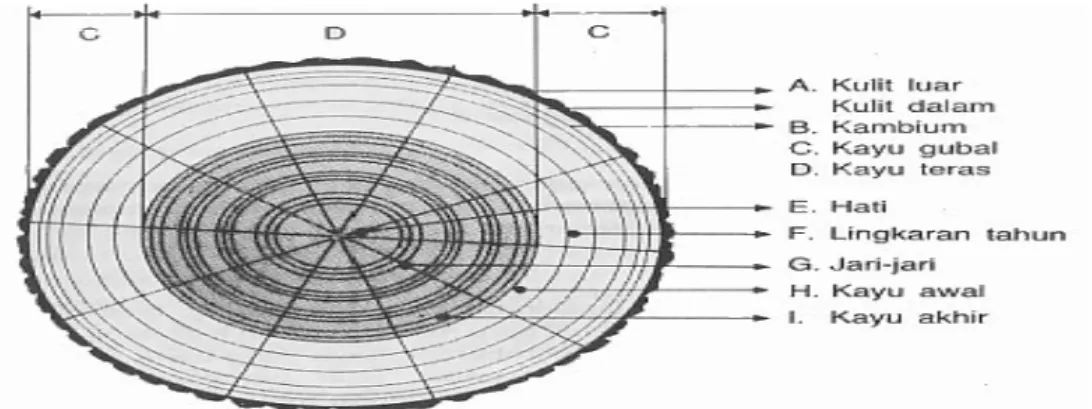

Gambar 2.1. Bagian-bagian kayu(Dumanauw, 1982).

1. Kulit

Kulit terdapat pada bagian terluar. Ada dua bagian yaitu :

Kulit bagian luar yang mati, mempunyai ketebalan yang bervariasi menurut jenis pohon.

Kulit bagian dalam yang bersifat hidup dan tipis

Kulit berfungsi sebagai pelindung bagian- bagian yang terdalam, terhadap kemungkinan pengaruh dari luar yang bersifat merusak, misalnya iklim, serangan serangga, hama, kebakaran serta perusak-perusak kayu lainnya. Selain itu berfungsi sebagai jalan bahan makanan dari daun kebagian-bagian tanaman.

2. Kambium

Kambium merupakan jaringan yang lapisannya tipis dan bening.

Pertumbuhankambium melingkari kayu, ke arah luar membentuk kulit baru menggantikan kulitlama yang telah rusak dan ke arah dalam membentuk kayu yang baru. Pertumbuhankambium ke arah luar mengakibatkan pohon lambat laun bertambah besar.

3. Kayu Gubal

Bagian kayu yang masih muda terdiri dari sel-sel yang masih hidup, terletak disebelah dalam kambium dan berfungsi sebagai penyalur cairan dan tempatpenimbunan zat-zat makanan. Tebal lapisan kayu gubal bervariasi menurut jenispohon. Pohon yang tumbuh cepat mempunyai lapisan kayu gubal lebih tebaldibandingkan dengan kayu terasnya. Kayu gubal biasanya mempunyai warna terang.

4. Kayu Teras

Kayu teras terdiri dari sel-sel yang dibentuk melalui perubahan-perubahan sel hidup pada lingkaran kayu gubal bagian dalam, disebabkan terhentinya fungsisebagai penyalur cairan dan lain-lain proses kehidupan. Ruang dalam kayu terasdapat mengandung berbagai macam zat yang member warna lebih gelap. Pohon jenis tertentu kayu teras banyak mengandung bahan-bahan ekstraktif yang memberikeawetan dan membuat lebih berat pada kayu, tetapi tidak semua jenis kayu yangmemiliki zat ekstraktif sudah dapat dipastikan keawetannya.

5. Hati

Hati merupakan bagian kayu yang terletak pada pusat lingkaran tahun mutlak. Hati berasal dari kayu awal, yaitu bagian kayu yangpertama kali dibentuk oleh kambium. Hati mempunyai sifat rapuh atau sifat lunak.

6. Lingkaran Tahun

Lingkaran tahun tumbuh antara kayu yang terbentuk pada permulaan dan padaakhir suatu musim. Lingkaran-lingkaran tahun ini menunjukkan umur pohon, apabilapertumbuhan diameter membesar terganggu oleh musim kering karena penggurandaun, ataupun serangan serangga/hama, maka lingkaran tahun dapat terdiri lebih darisatu lingkaran tahun (lingkaran tumbuh) dalam satu musim yang sama.

Lingkarantahun dapat mudah dilihat pada beberapa jenis kayu daun lebar.

Padapohonjenis-

jenistertentu,lingkarantahunadakalanyasulitdibedakanterutamadidaerahtropik,karena pertumbuhanpraktisberlangsungsepanjangtahun.

7. Jari-jari

Jari-jari dari luar ke dalam berpusat pada sumbu batang, berfungsi sebagaitempat saluran bahan makanan yang mudah diproses di daun guna pertumbuhanpohon.

2.1.3 Sifat Fisik Kayu

Sifat fisik kayu terdiri dari : berat jenis, keawetan alami, warna, higroskopik, berat, kekerasan dan lain-lain.

1. Berat Jenis

Kayu memiliki berat jenis yang berbeda-beda, yaitu berkisar 0,20 sampai 1,28. Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu itu, umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, akan berkurang pula kekuatannya. Berat jenis kayu diperoleh dari perbandingan antara berat suatu volume kayu tertentu dengan volume air yang sama pada suhu standar(Dumanauw, 1982).

2. Keawetan Alami

Keawetan alamiternyata berbeda-beda pula.Yang dimaksut dengan keawetaan alami ialah ketahanan kayu terhadap serangan dari unsur-unsur perusak kayu dari luar seperti jamur, rayap, bubuk, cacing laut dan mahluk lainnya yang diukur dengan jangka waktu tahunan. Keawetan kayu tersebut disebabkan oleh adanya suatu zat di dalam kayu yang merupakan sebagian unsur racun bagi perusak-perusak kayu, sehingga perusak tersebut tidak sampai masuk dan tinggal di dalamnya serta merusak kayu.

3.Warna

Pada umumnya warna sesuatu jenis kayu bukanlah warna yang murni, tetapi warna campuran beberapa jenis warna. kadang terdapat satu warna mencolok dengan kombinasi warna – warna lain yang sukar dipisahkan. Ada beberapa macam warna pada kayuantara lain warna kuning, keputih-putihan, cokelat muda, cokelat tua, kehitam-hitaman, kemerah-merahan dan lain-lain (Achmadi, 1990).

4.Higroskopik

Kayu mempunyai sifat higroskopik, yaitu dapat menyerap molekul air atau kelembapan dan suhu udara pada suatu saat. Makin lembab udara disekitarnya akan makin tinggi pula kelembaban kayu sampai tercapai keseimbangan dengan lingkungannya. Kadar air perlu ditentukan karena berpengaruh besar pada kondisi pemasakan pulp. Kayu yang baru ditebang kadar airnya sekitar 80 – 90%.

5. Berat

Berat sesuatu jenis kayu tergantung dari jumlah zat kayu yang tersusun, rongga-rongga sel atau jumlah pori-pori, kadar air yang dikandung dan zat-zat ekstraktif di dalamnya. Berat suatu jenis kayu ditunjukkan dengan besarnya berat jenis kayu yang bersangkutan, dan dipakai sebagai patokan berat kayu. Berdasarkan berat jenisnya, jenis-jenis kayu digolongkan ke dalam kelas-kelas sebagai berikut:

• Sangat berat = berat jenisnya lebih besar dari 0,90

• Berat = berat jenisnya 0,75 - 0,90

• Agak berat = berat jenisnya 0,60 - 0,75

• Ringan = berat jenisnya lebih kecil dari 0,60 (Dumanauw, 1982).

Contoh jeniskayu yang termasuk dalam kelas sangat berat adalah giam, balau,danlain-lain.Sedangkan jeniskayu yang termasuk dalam kelas berat misalnya kulim, kelas agak beratmisalnya bintangur dan yang termasuk dalam kelas ringan misalnya pinus dan balsa.

6.Kekerasan

Pada umumnya terdapat hubungan langsung antara kekerasan kayu dan berat kayu. Kayu-kayu yang keras juga temasuk kayu-kayu yang berat. Sebaliknya kayu ringan adalah juga kayu yang lunak. Berdasarkan kekerasannya, jenis-jenis kayu digolongkan sebagai berikut:

• Kayu sangat keras, contoh: balau,giam, dan lain-lain.

• Kayu keras, contoh: kulim, pilang dan lain-lain.

• Kayu sedang kekerasannya, contoh: mahoni, meranti, dan lain-lain.

• Kayu lunak, contoh: pinus, balsa, dan lain-lain

Cara menetapkan kekerasan kayu ialah dengan memotong kayu tersebut arah melintang dan mencatat atau menilai kesan perlawanan oleh kayu itu pada saat pemotongan dan kilapnya bidang potongan yang dihasilkan. Kayu yang sangat keras akan sulit dipotong melintang dengan pisau. Pisau tersebut akan meleset dan hasil potongannyaakan member tanda kilauan pada kayu. Kayu yang lunak akan mudah rusak, dan hasil potongan melintangnya akan memberikan hasil yang kasar dan suram.

2.1.4 Sifat Mekanik Kayu

Sifat-sifat mekanik atau kekuatan kayu ialah kemampuan kayu untuk menahan muatan dari luar. Muatan dari luar ialah gaya-gaya diluar benda yang mempunyai kecenderungan untuk mengubah bentuk dan besarnya benda.Kekuatan kayu memegang peran penting dalam penggunaanya.

2.1.5 Sifat Kimia Kayu

Komposisi unsur – unsur kimia dalam kayu adalah : - Karbon 50 %

- Nitrogen 0,04 – 0,10 % - Hidrogen 6 %

- Abu 0,20 – 0,50 % - Sisanya adalah Oksigen.

2.2 Komponen Kimia Pada Kayu

Komponen kimia di dalam kayu mempunyai arti yang penting. Karena menentukan manfaat dari jenis kayu itu sendiri. Susunan kimia kayu yang digunakan sebagai pengenal ketahanan kayu terhadap serangan makhluk perusak kayu. Pada umumnya komponen kimia kayu daun lebar dan kayu daun jarum terdiri dari tiga unsur yaitu :

- Unsur karbohidrat terdiri dari selulosa dan hemiselulosa - Unsur non – karbohidrat terdiri dari lignin

- Unsur yang diendapkan dalam kayu selama proses pertumbuhan dinamakan zat ekstraktif

Komponen kimia kayu sangat bervariasi karena dipengaruhi oleh faktor tempattumbuh, iklim dan letaknya di dalam batang atau cabang.

Jenis kayu yang banyak digunakan dalam pembuatan kertas adalah:

a.Kayu lunak (soft wood), adalah kayu dari tumbuhan konifer contohnya pohon pinus. Kayu lunak yang memiliki panjang dan kekasaran lebih besar digunakan untuk memberi kekuatan pada kertas.

b. Kayu keras (hard wood), adalah kayu dari tumbuhan yang menggugurkan daunnya setiap tahun. Kayu keras lebih halus dan kompak sehingga menghasilkan permukaan kertas yang halus. Kayu keras juga lebih mudah diputihkan hingga warnanya lebih terang karena memiliki lebih sedikit lignin. Kertas umumnya tersusun atas campuran kayu keras dan kayu lunak untuk mencapai kekuatan dan permukaan cetak yang diinginkan pembeli.

Tabel 1.1 Komposisi Typical Anatara Hard wood dan Soft wood

Komponen Soft wood Hard wood

Selulosa 42 ± 2% 45 ± 2%

Hemiselulosa 27 ± 2% 30 ± 5%

Lignin 27 ± 2% 20 ± 4%

Extraktive 3 ± 2% 5 ± 3%

Sumber :Training PT. TPLC, 2002.

2.2.1 Selulosa

Selulosa adalah bagian utama untuk membangun dinding-dinding sel. Bahan dasar selulosa ialahglikosa, gula bermartabat enam, dengan rumus C6H12O6.Molekul-molekul glukosa disambung mejadimolekul-molekul besar, panjang danberbentuk rantai dalam susunan menjadi glukosa. Selulosa merupakan bahan dasaryang penting bagi industri-industri yang memakai selulosa sebagai bahan baku,misalnya : pabrik kertas, pabrik sutera, dan lain sebagainya.

2.2.2. Lignin

Lignin merupakan bagian yang bukan karbohidrat, sebagai persenyawaan kimia yang jauh dari sederhana, tidak berstruktur, bentuknya amorf. Dinding

seltersusun oleh suatu rangka molekul selulosa, antara lain terdapat pula lignin.

Keduabagian ini merupakan suatu kesatuan yang erat, yang menyebabkan dinding sel menjadi kuat menyerupai beton bertulang besi. Selulosa laksana batang-batang besidan lignin sebagai semen betonnya. Lignin terletak terutama dalam lamella tengahdan dinding primer. Kadar lignin dalam kayu gubal lebih tinggi dari pada dalam kayuteras (kadar selulosa sebaliknya).

2.2.3. Hemiselulosa

Kayu masih mengandung zat lain sampai 15 – 25%,antara lain hemiselulosa yaitu semacam selulosa berupa persenyawaan denganmolekul-molekul besar yang bersifat karbohidrat. Hemiselulosa dapat tersusun olehgula yang bermartabat lima dengan rumus C5H10O5disebut pentosan atau gulabermartabat enam C6H12O6disebut hexosan. Zat-zat ini terdapat sebagai bahanbangunan dinding sel dan juga sebagai bahan zat cadangan(Dumanauw,1982).

2.2.4. Zat ekstraktif

Zat ekstraktif adalah zat yang mudah larut dalam pelarut seperti : eter, alkohol,bensin dan air. Jumlah zat ekstraktif rata-rata 3-8%(Dumanauw,1982), dariberat kayu karing tanur. Termasuk di dalamnya minyak-minyakan, resin, lilin, lemak,tannin, gula, pati dan zat warna. Zat ekstraktif tidak merupakan bagian strukturdinding sel, tetapi terdapat dalam rongga sel. Zat ekstraktif memiliki arti yangpenting dalam kayu karena :

a) Dapat mempengaruhi sifat keawetan, warna, baud dan rasa suatu jeniskayu.

b) Dapat digunakan untuk mengenal suatu jenis kayu.

c) Dapat digunakan sebagai bahan industri.

d) Dapat menyulitkan dalam pengerjaan dan dapat mengakibatkan kerusakan pada alat-alatpertukangan.

2.2.5. Abu

Abu merupakan persenyawaan-persenyawaan organik di dalam kayu, terdiri dari mineral pembentuk abu yang tertinggal setelah lignin dan selulosa

habisterbakar. Kadar zat ini bervariasi antara 0,2 – 1% dari berat kayu(Dumanauw,1982).

2.3 Proses Pembuatan Pulp

Perbedaan utama diantara berbagai proses pembuatan kertas ialah metode yang digunakan untuk menyelesaikan langkah pertama – pembuatan pulp. Cara mekanis, cara kimia, atau energi panas atau kombinasi-kombinasinya digunakan dalam memproduksi pulp. Bentuk energi yang digunakan sebagian besar menentukan hasil dan sifat-sifat pulp(Haygreendan Bowyer, 1996 ).

Dewasa ini proses pembuatan pulp kebanyakan didominasi oleh proses sulfat, penyebab utamanya adalah karena proses sulfat memiliki keunggulan dibandingkan dengan proses lain, dimana prosesnya sangat simpel dan cepat serta dapat digunakan untuk semua jenis kayu dan biaya produksi sangat rendah dibandingkan dengan proses lain.

PT. Toba Pulp Lestari,Tbk pada saat ini hanya memproduksi pulp dengan menggunakan bahan baku kayu jenis Eucalyptus.

Tahapan pengolahannya meliputi :

Pemupukan kayu ( wood yard )

Pengulitan ( Debarking )

Penyerpihan ( Chipping )

Pemasakan dan penyaringan ( Washing and Screening )

Pemutihan ( Bleaching )

Pembuatan Pulp ( Pulp Machine )

2.3.1 Tahap pembuatan serpihan kayu ( Chipping)

Penyediaan bahan baku kayu dengan ukuran panjang 2 – 4 meter dan diameter rata – rata 30 – 60 mm diangkut dan ditumpuk pada tempat penampungan kayu untuk dikeringkan secara alamiah. Selanjutnya dikirim kealat pengelupas kulit

kayu .Setelah kayu keluar dari debarking drum, kayu akan dibawa ke washing station untuk dicuci dengan cara penyemprotan air, setelah itu kayu dikirim ke chipper untuk dicincang menjadi serpihan kayu ( chip ). Ukuran dari chip yang dihasilkan tebalnya 4,0 mm dengan panjang 24,0 mm dan ukuran ini sudah menjadi ketentuan agar chip mudah masuk kedalam digester untuk dimasak (Sirait, 2003).

2.3.2 Tahap pemasakan dan penyaringan

Proses pembuatan pulp dimaksudkan untuk menghasilkan serat selulosa yang terdapat di dalam bahan baku. Proses tersebut dapat digolongkan atas tiga jenis yaitu proses mekanis, proses semi kimia dan proses kimia.

1. Proses Mekanis

Proses ini bertujuan untuk memisahkan serat dari bahan baku dengan cara mekanis, bahan baku yang diolah biasanya adalah jenis kayu lunak. Proses mekanis sangat sederhana dan biaya operasinya murah, dan selulosa yang hilang sedikit.

Akan tetapi kualitas pulp yang dihasilkan kurang baik, karena masih mengandung bahan–bahan non selulosa, selain itu seratnya juga mengalami kerusakan. Umumnya pulp ini digunakan untuk pembuatan kertas bermutu rendah, seperti kertas karbon, koran, kertas pembungkus dan lain sebagainya.

2. Proses Semi Kimia

Proses ini merupakan kombinasi dari proses mekanis dan proses kimia semua bahan kimia yang umum digunakan dalam proses kimia dapat juga digunakan untuk proses semi kimia, dengan mengurangi jumlah pemakaian bahan kimia tersebut.

Bahan baku mengalami perlakuan kimia untuk menghilangkan ikatan lignoselulosa secara parsial dan perlakuan mekanis untuk mendapatkan pemisahan serat yang sempurna. Hasil yang diperoleh dengan proses ini lebih rendah dibandingkan dengan proses mekanis.

3. Proses Kimia

Pada proses kimia bahan baku dimasak dengan menggunakan bahan kimia di dalam suatu alat yang disebut digester. Pemasakan ini bertujuan untuk menghilangkan zat – zat non selulosa yang terdapat di dalam bahan baku melalui reaksi kimia. Sebagian lignin akan larut pada proses pemasakan, sehingga proses ini disebut juga delignifikasi dan lignin yang larut dalam proses ini dipindahkan pada proses pencucian.Berdasarkan larutan pemasak yang digunakan, proses kimia dapat dibagi dua, yaitu proses soda dan proses sulfat. Kedua proses ini merupakan dua teknik pokok pembuatan pulp. Natrium hidroksida merupakan bahan kimia pemasak utama dalam kedua proses tersebut, sedangkan dalam pembuatan pulp sulfat, natrium sulfid merupakan komponen aktif tambahan.

Natrium Hidroksida adalah senyawa yang bersifat basa, mudah larut dalam air sambil melepaskan panas dan bersifat higroskopis ( menyerap air dari udara ).

Pada pembuatan pulp larutan NaOH berfungsi untuk melarutkan lignin dan zat – zat ekstraktif lainnya yang terdapat dalam bahan baku kayu sehingga serat selulosa terlepas dari ikatanya. Keuntungan menggunakan larutan NaOH yaitu NaOH lebih cepat bereaksi dengan lignin sehingga waktu yang dibutuhkan untuk pemasakan lebih singkat.

Natrium sulfida adalah senyawa yang sangat mudah teroksidasi, oleh karena itu zat ini banyak dimanfaatkan terutama dalam situasi dimana diperlukan bahan pereduksi yang tidak terlalu kuat. Fungsi Na2

- Mengurangi kerusakan terhadap karbohidrat dan memberikan hasil yang lebih tinggi serta kekuatan pulp yang lebih baik

S pada proses pemasakan adalah :

- Mempercepat terjadinya reaksi antara NaOH dengan lignin lewat penurunan energi aktivasi

a. Proses Soda

Bahan baku yang diolah umumnya berserat pendek seperti jerami, merang, ampas tebu, dan rumput – rumput. Sebagai larutan pemasak digunakan larutan soda yaitu 12,5 % berat campuran yang terdiri dari 85% berat NaOH dan 15% berat Na2CO3.Reaksi yang berlangsung adalah reaksi hidrolisa lignin membentuk alkohol

dan Na-lignat yang mudah larut dalam air, sehingga terpisah dari selulosa.Pulp yang dihasilkan dari proses ini berwarna cokelat, mudah diputihkan, tetapi seratnya kurang kuat jika dibandingkan dengan proses sulfat. Oleh karena itu untuk pembuatan kertas, pulp ini dicampurkan dengan pulp yang berasal dari kayu yang bersert panjang.

b. Proses Sulfat (Kraft)

Proses pembuatan pulp sulfat menggunakan bahan kimia NaOH dan Na2

Penambahan ion sulfida akan mempercepat delignifikasi, dengan kerusakan kecil pada selulosa dan hemiselulosa. Ion sulfida menyebabkan sulfonasi pada rantai propana yang bersambung dengan gugus fenolik dalam molekul lignin yang sangat panjang. Reaksi selanjutnya menyebabkan perpecahan molekul lignin menjadi bagian–bagian yang lebih kecil yang mana garam natriumnya akan larut dalam larutan pemasak. Pemakaian Na

S sebagai cairan pemasak atau disebut dengan “white liquor”. Dalam proses sulfat ini menggunakan sodium sulfat sebagai zat pengganti cairan pemasak yang hilang selama proses, sehingga dikenal sebagai proses sulfat. Proses pembuatan sulfat ini ditemukan pada tahun 1884 oleh seorang ahli kimia yang berkebangsaan Jerman yang bernama Carl F. Dahl. Sementara kata kraft berasal dari bahasa Jerman yang berarti kuat.

2S mempunyai keuntungan lain karena Na2

Pulp yang dihasilkan dalam proses ini disebut pulp kraft, dan mempunyai kekuatan tarik yang tinggi. Pulp kraft yang tidak diputihkan digunakan untuk pembuatan kertas pembungkus bahan makanan, bahan bangunan dan mineral.

Sedangkan yang diputihkan digunakan untuk berbagai macam kertas dan karton.

(PT. TPL

S akan terhidrolisa menjadi NaOH dan NaHS. Sehingga akan menambah jumlah NaOH dalam larutan.

B

Salah satu proses yang terpenting dalam pembuatan pulp yaitu proses pemasakan kayu yang telah chip dilakukan di digester plant dengan menggunakan panas dan reaksi kimia. Bahan kimia yang digunakan adalah caustic soda (NaOH) dan Sodium Sulfida (Na

, 2002).

2S) campuran ini disebut white liquor. Panas ini diperoleh

dari hasil pemanasan pada liquor heater secara tidak langsung dengan pertukaran panasdalam sistem serkulasi lindi pemasak.Pemanasan biasanya dilakukan pada suhu 1600C – 1800

Proses pencucian merupakan lanjutan dari proses pemasakan dimana bubur kayu yang telah dimasak mengalami pencucian pada unit washing. Bubur kayu yang masuk ke knotter dicuci dalam tempat unit washer yaitu vakum washer. Dalam tahap ini proses pencucian dilakukan dengan cara mensirkulasi kembali liquor yang besar penambahannya lebih kecil 0,5% dari total jumlah white liquor air pencuci dan aliran bubur kayu arahnya berlawanan untuk mencegah terikutnya kembali lignin bersama pulp. Lindi pemasak bekas dikeluarkan setelah pencucian pulp dengan arah berlawanan dan diproses lebih lanjut di dalam alur pemulihan.Tujuan dari proses pencucian ini adalah untuk memisahkan kandungan lignin yang masih tersisa setelah prosespemasakan pada digester sebelum dilanjutkan proses pengelantangan (bleaching). Untuk mengetahui kadar lignin yang masih terdapat di dalam bubur kayu, maka dilakukan dengan analisa dengan metode tidak langsung untuk mengetahui derajat delignifikasi ( Sirait, 2003 ).

C selama 120 – 180 menit. Pemanasaan ini bertujuan untuk menghilangkan zat – zat non selulosa yang terdapat di dalam bahan baku melalui reaksi kimia. Sebagian lignin akan larut pada proses pemasakan, sehingga proses ini disebut juga “delignifikasi”. Lignin yang larut dalam larutan pemasak ini dapat dipindahkan pada unit pencucian.Setelah pemasakan, pada pulp dan lindi pemasak dikeluarkan dari bawah bagian bejana pada tekanan yang diturunkan masuk ke dalam tangki penghembusan. Kotoran dengan ukuran besar yang tidak cukup masak ( mata kayu ) disaring lalu dikembalikan kedalam bejana untuk pemasakan ulang.

2.3.3Tahap Pemutihan

Pemutihan ( bleaching ) pulp kadang – kadang disebut juga pemucatan atau pengelantangan pulp. Pemutihan pulp terutama ditujukan untuk membuat pulp putih dalam produksi jenis-jenis kertas tertentu seperti kertas tulis, HVS dan lain-lain.

Dalam proses pemutihan ini, sifat – sifat fisik dan kimia pulp putih juga diharapkan akan memenuhi kualitas yang diinginkan.Prinsip proses pemutihan adalah

mereaksikan lignin dengan bahan pemutih, sehingga diperoleh senyawa yang mudah larut dalam air. Bahan pemutih yang sering digunakan adalah hipoklorit, klorin, klorin dioksida, perksida, dan oksigen.

Dengan sejumlah proses yang diharapkan pada proses pemutihan ini antara lain :

Menambah derajat keputihan

Menambah kemurnian selulosa

Mempertinggi mutu kertas yang akan dibuat

Proses pemutihan pulp kimia biasanya dilakukan secara bertahap dan dilakukan secara bertahap dan dilaksanakan dengan gabungan tahap yang berbeda – beda.

Simbol – simbol yang sering digunakan adalah : C = Tahap klorinasi

E = Tahap ekstraksi dalam suasana alkali H = Tahap hipoklorit

D = Tahap klordioksida P = Tahap peroksida O = Tahap oksigen

CD = Tahap klorinasi dengan penambahan sedikit klordioksida D/C = Tahap klordioksida dilanjutkan dengan tahap klor

Karena pemutihan pulp sulfat ( kraft ) pada dasarnya adalah penghilangan sisa lignin, maka harus ada hubungan antara kadar lignin dalam pulp belum putih dengan jumlah bahan pemutih yang diperlukan. Tetapi penentuan kadar lignin secara langsung terlalu lama, maka dicari jalan lain yang lebih praktis menyatakan kadar lignin yaitu bilangan kappa ( Sirait, 2003 ).

BAB 3

METODE PENELITIAN

3.1. Alat dan Bahan 3.1.1 Alat

- Buret digital Brand - Neraca Analitis Matrix - Desikator Normax - Vakum Sheet Krisbow - Stop watch Casio - Tembaga - - Shaker Gemmy - Viskosimeter Rion

- Alat Penyaring (30-40 mesh) Hebei Anping - Lampu UV Sterilight

- Corong buncher Pyrex - Boll pipet - - Erlenmeyer viskositas 50 ml Pyrex

3.1.2 Bahan - Etanol - Air destilat

- CED (Cupri Etilen Diamine) Sampel pulp diambildari :

1. Menara D0 2. Menara EOP 3. Menara D1 3.2. Prosedur Kerja

1. Sampel berupa pulp dicuci sampai bersih (sampai dengan warna putih).

2. Pulp bersih dimasukkan kedalam alat sheet yang di hubungkan dengan alat vakum (untuk mengurangi kadar air yang terkandung dalam pulp).

3. Ditimbang 1/3 g pulp yang telah di sheetkan

4. Dimasukkan 12,5 ml CED dan 12,5 ml air destilat ke dalam Erlenmeyer.

5. Sampel dikeringkan selama 10 menit dengan menggunakan lampu UV.

6. Setelah 10 menit sampel dimasukkan kedalam desikator selama 3 menit.

7. Ditimbang sampel yang telah di keringkan.

8. Disobek sampel menjadi bagian-bagian kecil (ketika di shaker agar lebih mudah homogen dengan larutan CED dan air destilat)

9. Dimasukkan kedalam Erlenmeyer yang telah berisi larutan CED dan air destilat

10.Dihomogenkan atau di shaker selama 15 menit.

11. Dimasukkan kedalam alat Viskosimeter Ostwald.

12. Dilakukan pengukuran dari garis batas atas ke batas bawah dalam detik (s) (untuk menentukan nilai viskositasnya).

Rumus : V = C . D . T Keterangan :

V = Viskositas (Cp)

C = Konstanta Viskosimeter (0,125)

D = Densitas Campuran Air destilat dan CED (1,052 g/ml) T = Waktu (s)

BAB 4

HASIL DAN PEMBAHASAN

4.1 Hasil

Pengambilan sampel dilakukan pada pukul 09.00 dan 13.00 WIB, pada tanggal 5 – 9 Februari 2018 dan penentuan nilaiviskositas pulp dilakukan dengan menggunakan Viskosimeter Ostwald.

Tabel 4.1 Nilai viskositas pulp pada proses bleaching dari tanggal 5-9 Februari 2018 No Tanggal Waktu Analisa

( Jam)

Berat Sampel(g)

Viskositas ( Cp )

1 05-02-2018 09.00 1 D0 = 24,2

1 EOP =19,8 1 D1 = 13,7

13.00 1 D0 = 24,6

1 EOP = 18,2 1 D1 = 15,4

2 06-02-2018 09.00 1 D0 = 24,4

1 EOP =18,6

1 D1 =16,2 13.00 1 D0 =23,4 1 EOP =18,8 1 D1 =15,8 3 07-02-2018 09.00 1 D0 =22

1 EOP =19,4 1 D1 =14,7

13.00 1 D0 =22,6

1 EOP =17,8 1 D1 =16,4

4 08-02-2018 09.00 1 D0 =23,2

1 EOP =19,2 1 D1 =14,6

13.00 1 D0 =22,2

1 EOP =20,2 1 D1 =13,8

5 09-02-2018 09.00 1 D0 =23,6

1 EOP =18,7 1 D1 =14,8

13.00 1 D0 =24,8

1 EOP =18,6

1 D1=14,8

4.2 Perhitungan

Contoh perhitungan untuk masing- masing sampel. Analisa dilakukan pada tanggal 05 Februari 2018

1. Sampel D0 V = T.D.C

V = 184 x 1,052 x 0,125 = 24,2 Cp

2. Sampel EOP V = T.D.C

V= 150 x 1,052 x 0,125

=19,8 Cp

3.Sampel D1 V = T.D.C

V = 104 x 1,052 x 0,125

=13,7 Cp

Untuk perhitungan yang lain dapat dihitung dengan cara yang sama dan hasilnya diperoleh seperti pada Tabel 4.1

4.3 Pembahasan

Dari hasil analisa penentuan viskositas pulp pada proses bleaching dengan menggunakan Viskosimeter Ostwald, nilai viskositas pulp dari tanggal 5-9 Februari 2018 pada pukul 09.00 dan 13.00 WIB untuk sampel D0 diperoleh sebesar 24,2 Cp 24,6 Cp , 24,4 Cp , 23,4 Cp , 22Cp , 22,6 Cp , 23,2 Cp , 22,2 Cp , 23,6 Cp dan 24,8 Cp. Sedangkan nilai viskositas pulp dari tanggal 5-9 Februari 2018 pada pukul 09.00 dan 13.00 WIB untuk sampel EOP diperoleh sebesar 19,8Cp , 18,2 Cp , 18,6 Cp , 18,8 Cp , 19,4 Cp , 17,8 Cp, 19,2 Cp, 20,2 Cp , 18,7 Cp dan 18,6 Cp. Dan nilai viskositas pulp daritanggal 5-9 Februari 2018 pada pukul 09.00 dan 13.00 WIB untuk sampel D1 diperoleh sebesar 13,7Cp , 15,4 Cp , 16,2 Cp , 15,8 Cp , 14,7 Cp , 16,4 Cp , 14,6 Cp , 13,8 Cp , 14,8 Cp dan 14,8 Cp.

Nilai viskositas pulp pada proses bleaching yang diperolehi dari tanggal 5-9 Februari 2018 telah memenuhi standar yang ditetapkan oleh PT. Toba Pulp Lestari Tbk, yaitu : nilai viskositas untuk sampel D0 sebesar 11–27 Cp, sedangkan nilai viskositas untuk sampel EOP sebesar 11–22 Cp, dan nilai viskositas untuk sampel D1 sebesar 11–18,3 Cp.Hal ini sesuai dengan peneliti sebelumnya (Deswenty Sinaga).

Nilai viskositas paling tinggi untuk sampel D0 terdapat pada tanggal 5 Februari 2018, sedangkan nilai viskositas paling rendah terdapat pada tanggal 7 Februari 2018.Nilai viskositas paling tinggi untuk sampel EOP terdapat pada tanggal 8 Februari 2018, sedangkan nilai viskositas paling rendah terdapat pada tanggal 7 Februari 2018.Nilai viskositas paling tinggi untuk sampel D1terdapat pada tanggal 6 Februari 2018, sedangkan nilai viskositas paling rendah terdapat pada tanggal 8 Februari 2018.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Dari hasil analisa yang dilakukan maka dapat disimpulkan bahwa:

1. Nilai viskositas pulp pada tanggal 5-9 Februari 2018 untuk sampel D0 diperoleh sebesar 22-24,8 Cp sedangkan nilai viskositas pulp pada sampel EOP diperoleh sebesar 17,8-20,2 Cp dan nilai viskositas pulp pada sampel D1 diperoleh sebesar 13,7-16,4 Cp.

2. Nilai viskositas pulp pada proses bleaching yang diperolehi dari tanggal 5-9 Februari 2018 telah memenuhi standar yang ditetapkan oleh PT. Toba Pulp Lestari Tbk, yaitu : nilai viskositas untuk sampel D0 sebesar 11–27 Cp, sedangkan nilai viskositas untuk sampel EOP sebesar 11–22 Cp, dan nilai viskositas untuk sampel D1 sebesar 11–18,3 Cp.

5.2. Saran

Perlu dilakukan analisa nilai viskositas pulp sebelum proses bleaching untuk membandingkan nilai viskositas pulp setelah proses bleaching.

DAFTAR PUSTAKA

Achmadi, S.1990.Kimia Kayu. Departemen Pendidikan dan Kebudayaan Direktorat Jenderal Pendidikan Tinggi Pusat Antar Universitas Ilmu Hayati, IPB Bogor.

Dumanauw, J. F. 1982. Mengenal Kayu.Penerbit Gramedia, Jakarta

Sinaga, D. 2008. Penentuan Viskositas Pada Proses Pemutihan Pulp ( Bleaching) di PT. Toba Pulp Lestari, Tbk, Medan

Fengel,Dietrich dan Wegener, G.1995. KimiaKayu Ultrastruktur Reaksi – Reaksi.Terjemahan Hardjano Sastrohamidjojo, Gajah Mada University Press, Yogyakarta.

Fessenden & Fessenden. 1992. Kimia Organik.Terjemahan Aloysius Hadyana Pudjaatmaka, Edisi ketiga, Jilid kedua, Penerbit Erlangga, Jakarta.

Haygreen, J.G. and J.L. Bowyer.1996 Forest Products and Wood Science.Third.

Lowa State University Press,Ames, IA.

(http://www.blogster.com/ayyunie/identifikasi-bahaya-bahaya-zat-kimia-pada- industri-pulp-kertas-240908095545 )

PT.TPL A. 2002. Basic Pulp Technologi. Training and Development Centre, Toba PulpLestari, Posea. Toba Samosir.

PT.TPL B. 2002. Buku Manual Training Bleaching Plant.PT.Toba PulpLestari, Training and Development Centre, Posea. Toba Samosir.

PT.TPL C. 2002. Buku Manual Training Digester Plant.Parmaksian : Learning andDevelopment Centre.

Sirait Suhunan. 2003. Bleaching . PT. Toba Pulp Lestari, Training and Development Center, Porsea. Toba Samosir.