11

Universitas Kristen Petra

4. PENGOLAHAN DAN ANALISA DATA

4.1 Alur proses pemenuhan permintaan PT.”X” terhadap konsumen Proses pemenuhan permintaan pada PT.”X” terhadap konsumen tidak hanya tergantung pada satu departemen. Departemen-departemen yang bersangkutan dalam pemenuhan permintaan adalah Marketing Export, Research and Development, Production Planning and Inventory Control, Purchasing, dan Produksi. Document flow diagram dari proses pemenuhan permintaan PT.”X”

dapat dilihat di bawah ini.

12

Universitas Kristen Petra

Gambar 4. 1. Document Flow Diagram pemenuhan permintaan PT.”X”

12 Universitas Kristen Petra

13

Universitas Kristen Petra

4.1.1 Marketing Export Department

Marketing Export adalah departemen yang menangani pemesanan dan pengiriman produk berupa sepeda untuk perusahaan luar negeri/OEM(Original Equipment Manufacturer). Proses pemenuhan permintaan dimulai dari departemen ini, yaitu dengan menerima customer purchase order. Kemudian staf marketing mengecek kapasitas produksi dan lead time dari departemen PPIC. Jika sudah mendapat persetujuan dari PPIC maka staf marketing akan membuat sales confirmation via program SAP dan memasukkan permintaan ke system. Nomor sales order yang dimasukkan oleh staf marketing dapat diketahui secara langsung oleh R&D. R&D melakukan pemeriksaan terhadap kompatibilitas tiap bagian sepeda yang dipesan oleh setiap konsumen. Pengiriman produk ke konsumen dibantu oleh Expor Impor untuk pemesanan kapal atau pesawat.

4.1.2 Research and Development Department

Departemen R&D adalah departemen yang menangani pembuatan kode material dan pembuatan BOM (Bill of Material) sepeda. Kegunaan pembuatan BOM dari setiap model dan setiap ukuran sepeda tersebut untuk mengetahui bagian sepeda apa dan ukuran berapa yang digunakan untuk membuat sepeda model tersebut. Model sepeda yang membutuhkan order sample, maka R&D akan meminta Purchase requisition kepada PPIC untuk bagian-bagian sepeda yang akan dibuat sepeda sample. Setelah bagian-bagian sepeda yang dipesan sudah sampai maka staf dari R&D akan merakit sepeda tersebut kemudian melakukan validasi terhadap sepeda yang tersebut.

4.1.3 Production Planning and Inventory Control Department

Departemen PPIC adalah departemen yang menangani pembuatan MRP (Material Requirement Planning) dan membuat PR (Purchase Requisition) untuk setiap model sepeda. Diawali dengan staf PPIC membuat MRP dari sepeda-sepeda yang akan dibuat. Setelah itu, mereka akan mengecek kesesuaian dari seluruh BOM dan lead time part tersebut kemudian menginformasikan kepada marketing export dan R&D. Setelah keseluruhan dari bagian sepeda tersebut sudah diperiksa maka PPIC akan membuat Purchase Requisition yang ditujukan kepada Purchasing.

14

Universitas Kristen Petra

4.1.4 Purchasing Department

Purchasing adalah departemen yang menangani pembuatan Purchase order dan pembelian barang. Purchasing akan menerima Purchase Requisition yang berisikan bagian-bagian sepeda apa yang dibutuhkan untuk membuat sepeda.

Keputusan menggunakan supplier yang mana ditentukan oleh manajer Purchasing. Setelah mengetahui supplier mana yang digunakan maka staf Purchasing akan membuat Purchase order yang akan dikirimkan ke supplier.

Selama menunggu bagian-bagian sepeda tersebut datang, staf Purchasing akan memantau proses kedatangan barang sampai barang tersebut masuk di PT.”X”.

4.1.5 Production Department

Departemen produksi adalah departemen yang menangani pembuatan dan perakitan sepeda. Departemen ini dibagi menjadi 4 bagian yaitu bagian supply, pra assembling, perakitan roda dan assembling. Bagian supply menangani supply part yang dibutuhkan untuk proses produksi. Bagian perakitan roda akan menyediakan roda yang akan diperlukan untuk pembuatan sepeda. Bagian pra assembling akan menyiapkan frame yang nantinya akan dibuat untuk perakitan keseluruhan sepeda. Dari ketiga bagian diatas, proses yang paling akhir adalah assembling. Output dari bagian supply, perakitan roda dan pra assembling akan menjadi input dari bagian assembling. Pada bagian assembling ini, semua bagian- bagian dari sepeda tersebut akan dirakit menjadi satu menghasilkan produk berupa sepeda.

4.2 Perhitungan pemenuhan permintaan berdasarkan Line item Fill Rate dan On time with Balance

Pemenuhan permintaan terhadap tiap konsumen dihitung berdasarkan 2 metode, yaitu Line item Fill Rate dan On time with balance. Kedua metode tersebut berbeda dalam perhitungannya. Penentuan keterlambatan dengan menggunakan Line Item Fill Rate memperhatikan tanggal terakhir pengiriman permintaan dari PT.”X”, sedangkan untuk perhitungan On time with balance memperhatikan tanggal pertama pengiriman permintaan. Penentuan keterlambatan berdasarkan Line Item Fill Rate terlihat lebih ketat dibandingkan dengan On time

15

Universitas Kristen Petra

with balance. Penentuan keterlambatan berdasarkan Line Item Fill Rate yaitu misalkan dalam 100 permintaan sepeda, semua permintaan tersebut harus sudah dikirim atau setidaknya sudah dikirim waktu tanggal jatuh tempo pengirimannya.

Contoh perhitungan dalam mengelompokkan LIFR dan OWB dapat dilihat pada Lampiran 1. Langkah-langkah menentukan keterlambatan dengan menggunakan Line Item Fill Rate yaitu sebagai berikut.

1. Menambahkan 5 hari dari tanggal perjanjian pengiriman permintaan dari PT.”X” (request delivery date). Penambahan 5 hari itu merupakan kebijakan dari perusahaan.

2. Mencari tanggal terakhir pengiriman permintaan dari PT.”X” dan menjadikan tanggal terakhir pengiriman permintaan dari PT.”X” sebagai tanggal maksimal pengiriman barang. Kemudian maksimal tanggal tersebut dibandingkan dengan request delivery date + 5 yang merupakan kebijakan dari perusahaan.

Jika request delivery date + 5 kurang dari tanggal maksimal maka pemenuhan permintaannya dianggap terlambat. Jika request delivery date + 5 lebih dari tanggal maksimal yang ditentukan perusahaan maka pemenuhan permintaannya dianggap tidak terlambat.

Penentuan keterlambatan berdasarkan On time with balance yaitu misalkan dalam 100 permintaan sepeda hanya ada 10 sepeda saja yang dikirim sebelum tanggal jatuh tempo pengiriman maka pemenuhan permintaannya dianggap tidak terlambat. Langkah-langkah dalam menentukan keterlambatan dengan menggunakan On time with balance yaitu sebagai berikut.

1. Menambahkan 5 hari dari tanggal perjanjian pengiriman permintaan dari PT.”X” (request delivery date). Penambahan 5 hari itu merupakan kebijakan dari perusahaan.

2. Mencari tanggal pertama kali pengiriman permintaan dan menjadikan tanggal pengiriman paling awal tersebut sebagai tanggal minimal pengiriman barang.

Kemudian minimal tanggal tersebut dibandingkan dengan request delivery date + 5 yang merupakan kebijakan dari perusahaan. Jika request delivery date + 5 kurang dari tanggal minimal maka pemenuhan permintaannya dianggap terlambat. Jika request delivery date + 5 lebih dari tanggal minimal

4 4

t m k k p k i 2 p k 7 2 d

yang dit terlamba

4.3 Pem 4.3.1 Pem 200 Per tersebut dap melihat kine keutuhan pe kinerja terha permintaan keseluruhan ini dapat di 2009 dari PT produk yan keterlambata 72,17% seda 27,83%. Ga dapat dilihat

Gambar 4

tentukan per at.

menuhan pe menuhan p 09 dan 2010 rusahaan dik pat memuask

erja dari per emenuhan p adap tiap kon terhadap ko

keterlamba ilihat bahwa T.”X” (LIFR ng dikirim an pemenuh angkan pers ambar dari g t di bawah in

4.2. Grafik pe

Gra PT.X

rusahaan ma

ermintaan o ermintaan 0 berdasarka

katakan mem kan kebutuha rusahaan ters permintaan nsumen ini onsumen ter atan pemenu

a persentase R) dapat dik

tepat wak han menurut

entase produ grafik pemen

ni.

emenuhan p 2

13,42

afik peme X terhad

20

de

16 aka pemenuh

oleh PT.”X”

oleh PT.”X an LIFR da mpunyai ki an dari kons sebut baik a dari perusa didapat dari rsebut dalam uhan di tahun keterlamba katakan cuku ktu dan ut t On time w uk yang dik nuhan permi

ermintaan P 2009 (LIFR)

86,5 2%

enuhan p ap konsu 009 (LIFR

elay no d

Un han perminta

” terhadap k X” terhadap an OWB

inerja yang sumen. Salah atau tidak ya ahaan terseb

jumlah kete m satu tahu

n tersebut. P atan pemenu up tinggi yai tuh sebesar with balance kirim tepat w

intaan PT.”X

T.”X” terha

58%

permintaa umen tah R)

elay

niversitas Kr aannya dian

konsumen p konsume

baik jika p h satu tolak aitu dari ket but. Perhitu erlambatan p un dibagi de Pada gambar uhan permin

itu 86,58%, r 13,42%.

(OWB) ya waktu dan ut X” terhadap

dap konsum

an hun

risten Petra nggap tidak

en Periode

perusahaan ukur untuk tepatan dan ungan dari pemenuhan engan total

r di bawah ntaan tahun sedangkan Persentase aitu sebesar tuh sebesar konsumen

men tahun

d

T

Gambar 4

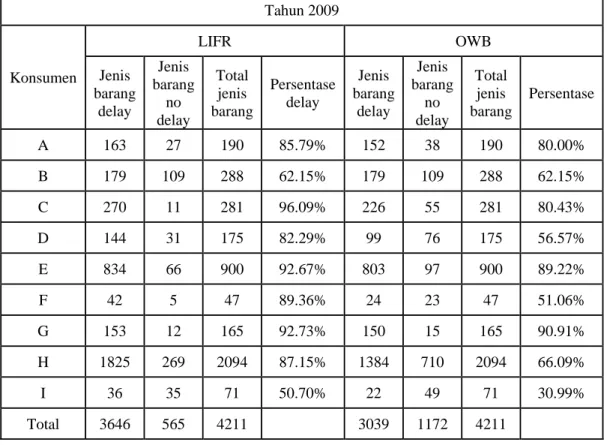

Rin dapat dilihat

Tabel 4.1. T

Konsumen A B C D E F G H I Total Persentase

4.3. Grafik pe

ncian pemen t di bawah in

Tabel rincian

n

L Jenis baran delay (line) 163 179 270 144 834 42 153 1825 36 3646 e 86.58%

Gra PT.X

emenuhan p 2

nuhan permin ni.

pemenuhan 2009 diliha T Line Item Fi s

ng y

)

Jenis barang

delay (line

27 109

11 31 66 5 12 5 269

35 6 565

% 13.42

27.8

afik peme X terhad

20

17 ermintaan P 2009 (OWB)

ntaan dari s

n permintaan at dari LIFR Tahun 2009

ll Rate s g no

y e)

Total Jenis barang (line)

190 288 281 175 900 47 165 2094

71 4211

%

83%

enuhan p ap konsu 009 (OWB

delayno delay

Un T.”X” terha

etiap konsum

n PT.”X” terh dan OWB

On t

g

Jenis barang

delay (line) 152 179 226 99 803

24 150 1384

22 3039 72.17%

72.17%

permintaa umen tah

B)

niversitas Kr dap konsum

men untuk t

hadap konsu

time with ba Jenis barang no

delay (line) 38 109

55 76 97 23 15 710

49 1172 27.83%

an un

risten Petra men tahun

tahun 2009

umen tahun

alance

o

Total Jenis barang

(line) 190 288 281 175 900 47 165 2094

71 4211

t y m b

Tab terhadap ko yang tidak menunjukka baik.

Gambar

Gambar

bel 4.1 men onsumen leb

terlambat.

an bahwa ki

4.4. Grafik p

4.5. Grafik p

Gra PT.X

Gra PT.X

nunjukkan b bih banyak d

Keterlamb nerja pemen

pemenuhan p

pemenuhan p

17.3

afik peme X terhad

20

dela

24.8

afik peme X terhad

20

d

18 bahwa keter

dibandingka batan yang nuhan permi

permintaan t (LIFR)

permintaan t (OWB)

8 33%

enuhan p ap konsu 010 (LIFR

ay no del

7 84%

enuhan p ap konsu 010 (OWB

delay no

Un rlambatan p an dengan p cukup tin intaan terha

terhadap kon

terhadap kon

82.67%

permintaa umen tah

)

ay

5.16%

permintaa umen tah

B)

delay

niversitas Kr pemenuhan p pemenuhan p nggi di ta adap konsum

nsumen tahu

nsumen tahu

an un

an un

risten Petra permintaan permintaan ahun 2009 men kurang

un 2010

un 2010

19

Universitas Kristen Petra

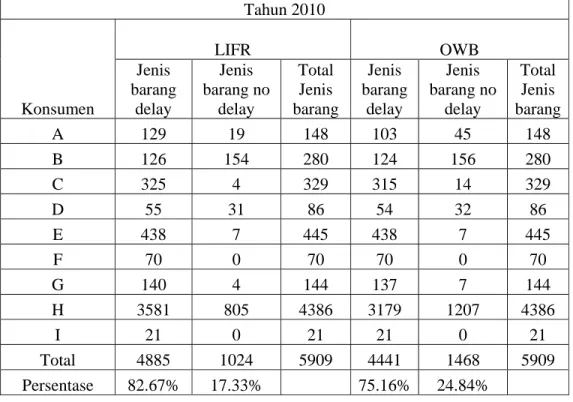

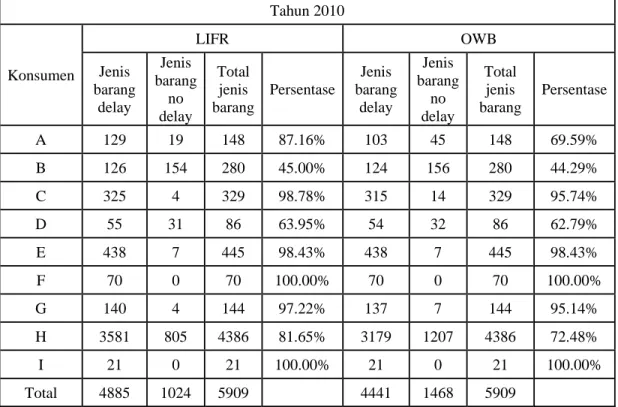

Gambar diatas didapat dari perhitungan total jumlah keterlambatan dari setiap konsumen tahun 2010 dibagi dengan total permintaan tahun 2010. Pada tabel di bawah ini dapat dilihat bahwa keterlambatan pemenuhan permintaan tahun 2010 yang terjadi di PT.”X” cukup tinggi Hal itu menunjukkan bahwa kinerja pemenuhan permintaan terhadap konsumen kurang baik. Rincian dari pemenuhan permintaan dari setiap konsumen untuk tahun 2010 dapat dilihat di bawah ini.

Tabel 4.2. Tabel rincian pemenuhan permintaan PT.”X” terhadap konsumen tahun 2010 dilihat dari LIFR dan OWB

Tahun 2010

Konsumen

LIFR OWB Jenis

barang delay

Jenis barang no

delay

Total Jenis barang

Jenis barang

delay

Jenis barang no

delay

Total Jenis barang

A 129 19 148 103 45 148

B 126 154 280 124 156 280

C 325 4 329 315 14 329

D 55 31 86 54 32 86

E 438 7 445 438 7 445

F 70 0 70 70 0 70

G 140 4 144 137 7 144

H 3581 805 4386 3179 1207 4386

I 21 0 21 21 0 21

Total 4885 1024 5909 4441 1468 5909

Persentase 82.67% 17.33% 75.16% 24.84%

4.3.2 Identifikasi faktor-faktor yang mempengaruhi LIFR dan OWB

Keterlambatan pemenuhan permintaan oleh PT.”X” terhadap konsumennya untuk tahun 2009 dan 2010 dapat dikatakan cukup tinggi.

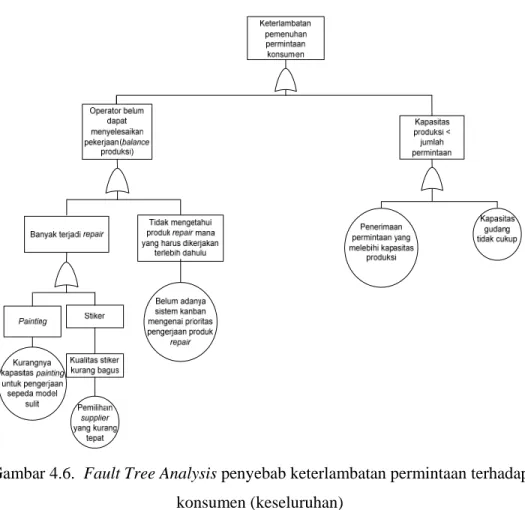

Keterlambatan pemenuhan permintaan yang cukup tinggi tersebut dapat mempengaruhi penilaian konsumen terhadap PT.”X”. Di bawah ini adalah Fault Tree Analysis yang menunjukkan penyebab terjadinya keterlambatan pemenuhan permintaan PT.”X” terhadap konsumen.

20

Universitas Kristen Petra

Gambar 4.6. Fault Tree Analysis penyebab keterlambatan permintaan terhadap konsumen (keseluruhan)

4.3.2.1 Kapasitas Produksi lebih kecil dari jumlah permintaan

Jumlah permintaan dari konsumen seharusnya tidak melebihi kapasitas produksi dalam suatu perusahaan manufaktur. Jumlah permintaan harus disesuaikan dengan kapasitas produksi agar sistem pemenuhan permintaan terhadap konsumen tidak terganggu. Faktanya, jumlah dari permintaan sepeda yang diekspor dan pembuatan sepeda dalam negeri dari PT.”X” jika digabungkan kebanyakan melebihi kapasitas produksi. Keterlambatan sering terjadi di bulan- bulan tertentu dimana permintaan terhadap sepeda melonjak tinggi. Berikut ini adalah grafik persentase keterlambatan pemenuhan permintaan konsumen luar negeri. Grafik-grafik di bawah ini dapat digunakan untuk mengetahui kontribusi keterlambatan terbesar dari tiap konsumen luar negeri.

t d p

Gambar

Gambar

Ked tinggi yaitu dilihat dari pemenuhan

4.7. Grafik p

4.8. Grafik p

dua grafik di konsumen H LIFR adala permintaan

50.05%

Perse perm

45.54%

Per

pemenuhan

pemenuhan

iatas menunj H. Persentas ah sebesar 5

yang dilihat

%

0

entase kete mintaan da

2

4.9 0.

rsentase k konsumen

21 permintaan

(LIFR)

permintaan (OWB)

njukkan bahw se keterlamb 50,05%, sed dari OWB a 4.47% 4

4.20%1.

0.99%

erlambata ari tiap kon 2009 (LIFR)

5.00%

0.79%

94%

72%

keterlamba n tahun 20

Un dari tiap kon

dari tiap kon

wa persentas batan pemen dangkan per adalah sebes 4.91%

7.41%

3.9

22.87%

.15%

n pemenu nsumen ta

)

5.89%

7.44% 3

26.42%

atan dari ti 009 (OWB)

niversitas Kr nsumen tahu

nsumen tahu

se keterlamb nuhan permin

rsentase ket sar 45.54%.

95%

uhan hun

A B C D E F G H I

3.26%

iap

A B C D E F G H I

risten Petra un 2009

un 2009

atan paling ntaan yang erlambatan

t p p s

Gambar

Gambar 4

Per tahun 2010 m pemenuhan persentase k sebesar 71,5

4.9. Grafik p

4.10. Grafik

rsentase kete mengalami k permintaan keterlambata 58%. Kontrib

73.31

Per

71.58

Per k

pemenuhan

pemenuhan

erlambatan kenaikan yan

yang dilihat an pemenuha

busi paling b 1%

0.43%

rsentase ke konsumen

8%

0.47%

rsentase ke konsumen

22 permintaan

(LIFR)

n permintaan (OWB) pemenuhan ng cukup sig t dari LIFR a an perminta banyak adal 2.64% 2.58%

eterlambat n tahun 20

2.32% 2.79%

eterlambat n tahun 201

Un dari tiap kon

n dari tiap ko

n permintaan gnifikan. Pe adalah sebes aan yang dil

lah konsume 6.65%

1.13

8.97%

tan dari tia 010 (LIFR)

7.09%

1.22%

9.86%

tan dari tia 10 (OWB)

niversitas Kr nsumen tahu

onsumen tahu

n untuk ko rsentase ket sar 73,31%,

ihat dari OW en H karena 3%

1.43%

2.87%

ap

A B C D E F G H

1.58%

3.08%

ap

risten Petra un 2010

un 2010

nsumen H erlambatan

sedangkan WB adalah konsumen A

D

G H

A B C D E F G H

23

Universitas Kristen Petra

H adalah konsumen yang mempunyai permintaan paling banyak dibanding dengan konsumen yang lain. Jumlah permintaan dari konsumen H tahun 2009 dan 2010 dapat dilihat pada Lampiran 2 dan Lampiran 3. Oleh karena banyaknya permintaan dari konsumen H maka kemungkinan persentase keterlambatan dari konsumen ini juga semakin besar.

Pada periode tahun 2009-2010, kapasitas produksi dari PT.”X” dalam 1 hari adalah 2000 sepeda sehingga dalam 1 bulan kira-kira memproduksi sebanyak 60.000 sepeda. Fakta yang terjadi di PT.”X” adalah jumlah permintaan sepeda dari konsumen luar negeri dan pembuatan sepeda dalam negeri jika digabungkan akan melebihi kapasitas produksi dalam bulan-bulan tertentu yang sering disebut dengan peak season. Hal itu dapat menyebabkan terjadinya keterlambatan pemenuhan permintaan yang berdampak pada semua konsumen. Berikut ini adalah tabel jumlah permintaan sepeda yang dieksport tiap bulan.

Tabel 4.3. Tabel jumlah permintaan sepeda yang diekspor tiap bulan selama tahun 2009

Bulan Jumlah permintaan (sepeda) Januari 30.171 Februari 31.249

Maret 29.378 April 14.158 Mei 5.623 Juni 5.398 Juli 2.747 Agustus 29.337

September 17.775

Oktober 12.16

November 37.024

Desember 31.559

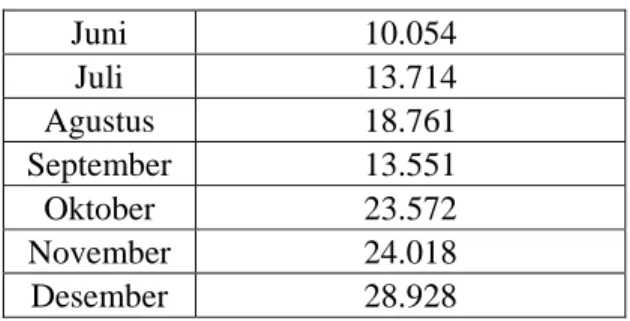

Tabel 4.4. Tabel jumlah permintaan sepeda yang diekspor tiap bulan selama tahun 2010

Bulan Jumlah permintaan (sepeda) Januari 38.486 Februari 50.69

Maret 43.807 April 4631

Mei 17.387

24

Universitas Kristen Petra

Tabel 4.4. Tabel jumlah permintaan sepeda yang diekspor tiap bulan selama tahun 2010 (sambungan)

Juni 10.054 Juli 13.714 Agustus 18.761 September 13.551

Oktober 23.572 November 24.018 Desember 28.928

Jumlah permintaan diatas hanyalah permintaan sepeda yang diekspor ke luar negeri, belum termasuk dengan pembuatan sepeda dalam negeri. Pembuatan sepeda dalam negeri di bulan April-Juli kira-kira mencapai 50.000 sepeda, sedangkan di bulan Januari-Maret dan Agustus-Desember kira-kira mencapai 30.000 sepeda. Jika permintaan sepeda untuk konsumen luar negeri dan pembuatan sepeda dalam negeri tersebut digabungkan akan melebihi kapasitas produksi khususnya di bulan-bulan tertentu, yang sering dinamakan peak season.

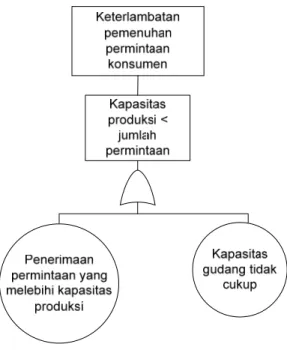

Dalam arti lain kelebihan kapasitas ini hanya terjadi secara seasonal. Jika jumlah permintaan di bulan Januari-Maret dan Agustus-Desember dijumlahkan tiap bulannya dengan jumlah permintaan sepeda lokal yang sebesar 30.000 sepeda maka jumlah permintaan tiap bulan tersebut akan melebihi kapasitas produksi untuk satu bulan. Kelebihan jumlah permintaan tersebut memicu terjadinya keterlambatan pemenuhan permintaan di bulan-bulan tersebut. Hal itu yang menyebabkan terjadinya kesalahan sistem pemenuhan permintaan yang tidak hanya berdampak pada satu konsumen tetapi juga semua konsumen luar negeri maupun dalam dalam negeri. Di bawah ini adalah diagram Fault Tree Diagram pemenuhan permintaan untuk konsumen yang disebabkan oleh kapasitas produksi lebih kecil dari jumlah permintaan.

25

Universitas Kristen Petra

Gambar 4.11. Fault Tree Analysis penyebab keterlambatan pemenuhan permintaan konsumen (kapasitas produksi lebih kecil dari jumlah permintaan)

Pada gambar diatas dapat dilihat bahwa penyebab keterlambatan pemenuhan permintaan adalah karena kapasitas produksi lebih kecil dari jumlah permintaan. Hal tersebut dikarenakan oleh dua faktor yaitu karena penerimaan permintaan yang melebihi kapasitas produksi dan kapasitas gudang yang tidak cukup. Pada dasarnya, kurangnya kapasitas gudang tersebut juga dikarenakan penerimaan permintaan yang berlebihan sehingga memungkinkan untuk purchasing memesan barang dalam jumlah yang sangat banyak. Jumlah pemesanan yang terlalu banyak di season tertentu, khususnya di bulan Januari- Maret dan Agustus-Desember mengakibatkan kapasitas gudang yang ada tidak dapat menampung keseluruhan bahan baku. Untuk ekspor sendiri, konsumen yang paling banyak berkontribusi paling besar dalam menyumbang keterlambatan pemenuhan permintaan adalah konsumen H. Di bawah ini adalah grafik kontribusi keterlambatan dari konsumen H Periode tahun 2009-2010 dan gambar kinerja pemenuhan permintaan terhadap konsumen H untuk Periode tahun 2009-2010.

26

Universitas Kristen Petra

Jenis barang delay

Jenis barang no delay

Total jenis

barang % delay % no delay

Kontribusi

tertinggi max delay min delay rata-rata delay 2009 LIFR 1825 269 2094 87,15% 12,85% Aug(15,6%) 214 hari 2 hari 33 hari

OWB 1384 710 2094 66,09% 33,91% Aug(12,6%) 214 hari 2 hari 26 hari 2010 LIFR 358 805 4386 81,65% 18,35% Feb(13,4%) 205 hari 2 hari 31 hari

OWB 3179 1207 4386 72,84% 27,52% Feb(12,7%) 205 hari 2 hari 23 hari Gambar 4.12. Kontribusi persentase keterlambatan pemenuhan permintaan terhadap konsumen H Periode tahun 2009-2010

26 Universitas Kristen Petra

0.00%

5.00%

10.00%

15.00%

20.00%

Janua ry‐09

Febr uary‐

09 Marc

h‐09 April‐

09 July‐

09 Augu st‐09

Septe mber

‐09 Octo

ber‐

09 Nove mber

‐09 Dece mber

‐09 Janua ry‐10

Febr uary‐

10 Marc

h‐10 April‐

10 May‐

10 June‐

10 July‐

10 Augu st‐10

Septe mber

‐10 Octo

ber‐

10 Nove mber

‐10 Dece mber

‐10 LIFR 6.97 6.49 10.9 1.72 0.24 15.6 11.2 7.31 12.1 14.4 8.69 13.4 10.1 0.27 4.51 5.84 5.77 7.77 6.04 9.69 4.90 4.58 OWB 6.06 4.01 8.17 1.24 0.24 12.6 10.2 5.01 6.59 11.8 8.23 12.7 9.62 0.02 4.51 5.27 4.83 6.91 5.06 7.84 2.90 4.56

Kontribusi persentase delay terhadap total permintaan selama

Periode tahun 2009‐2010 (LIFR & OWB)

27

Universitas Kristen Petra

Gambar 4.13. Kinerja pemenuhan permintaan terhadap konsumen H untuk Periode tahun 2009-2010

168 237 253 41 5 358 237 177 296 322 412 645 601 32 198 279 260 345 300 546 330 438

27 Universitas Kristen Petra

0.00%

20.00%

40.00%

60.00%

80.00%

100.00%

120.00%

Janu ary‐

09 Febr uary‐

09 Marc

h‐09 April‐

09 July‐

09 Augu st‐09

Sept emb er‐09

Octo ber‐

09 Nove mber

‐09 Dece mber

‐09 Janu

ary‐

10 Febr uary‐

10 Marc

h‐10 April‐

10 May‐

10 June‐

10 July‐

10 Augu st‐10

Sept emb er‐10

Octo ber‐

10 Nove mber

‐10 Dece mber

‐10 LIFR 86.9 57.3 90.5 87.8 100% 91.6 99.5 86.4 85.8 93.7 92.4 91.3 74.0 37.5 100% 91.7 97.3 98.8 88.3 77.8 65.1 45.8 OWB 75.6 35.4 67.5 63.4 100% 74.0 90.3 59.3 46.6 77.3 87.6 86.5 70.2 63.4 100% 82.8 81.5 87.8 74% 63% 38.4 45.6

Persentase delay satu bulan terhadap total satu bulan selama

Periode 2009‐2010

28

Universitas Kristen Petra

Secara jumlah, konsumen H adalah konsumen yang paling banyak menyumbang keterlambatan pemenuhan permintaan selama tahun 2009 dan tahun 2010. Hal itu mungkin dikarenakan konsumen H merupakan konsumen yang paling inti dari PT.”X” dan jumlah permintaannya juga tinggi. Semakin tingginya permintaan dari suatu konsumen memicu probabilitas keterlambatan pemenuhan permintaannya juga akan semakin banyak. Hampir di setiap bulan pasti ada keterlambatan pengiriman untuk produk konsumen H, lain halnya dengan konsumen yang lain yang dalam satu tahun hanya di bulan-bulan tertentu saja pengiriman produknya. Hal itu menyebabkan kontribusi dari tiap bulannya cenderung sama rata dan tidak terlalu tinggi. Persentase keterlambatan tertinggi pada tahun 2009 yaitu di bulan Agustus sebesar 15,6% (LIFR) dan 12,6% (OWB).

Sedangkan pada tahun 2010, persentase keterlambatan tertinggi yaitu di bulan Februari sebesar 13,4% dan 12,7% (OWB).

Jumlah pemesanan tahun 2009 untuk konsumen H adalah 2094 jenis model sepeda. Terdapat 1825 jenis model sepeda yang terlambat dalam pemenuhannya, dan 269 jenis model sepeda yang pemenuhannya tepat waktu dan utuh. Persentase keterlambatan pemenuhan permintaan untuk Line item Fill rate yaitu 87,15% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 12,85%. Persentase keterlambatan paling tinggi pada bulan Agustus yaitu sebesar 15,6%, dengan maksimum keterlambatan 214 hari, minimum keterlambatan 2 hari dan rata-rata keterlambatan sebesar 33 hari.

Sedangkan dari On time with balance, terdapat 1384 jenis model sepeda yang terlambat dalam pemenuhannya dan 710 jenis model sepeda yang pemenuhan permintaannya tepat waktu dan utuh. Persentase keterlambatan pemenuhan permintaan untuk On time with balance yaitu 66,09% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 33,91%. Persentase keterlambatan paling tinggi pada bulan September yaitu sebesar 12,6%, dengan maksimum keterlambatan 214 hari, minimum keterlambatan 2 hari dan rata-rata keterlambatan sebesar 26 hari.

Jumlah pemesanan tahun 2010 untuk konsumen H adalah 4386 jenis model sepeda. Terdapat 3581 jenis model sepeda yang terlambat dalam pemenuhannya, dan 805 jenis model sepeda yang pemenuhannya tepat waktu dan

29

Universitas Kristen Petra

utuh. Persentase keterlambatan pemenuhan permintaan untuk Line item Fill rate yaitu 81,65% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 18,35%. Persentase keterlambatan paling tinggi pada bulan Februari yaitu sebesar 13,4%, dengan maksimum keterlambatan 205 hari, minimum keterlambatan 2 hari dan rata-rata keterlambatan sebesar 31 hari.

Sedangkan jika dilihat dari On time with balance, terdapat 3179 jenis model sepeda yang terlambat dalam pemenuhannya, dan 1207 jenis model sepeda yang pemenuhan permintaannya tepat waktu dan utuh. Persentase keterlambatan pemenuhan permintaan untuk On time with balance yaitu 72,48% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 27,52%.

Keterlambatan paling tinggi pada bulan Februari yaitu sebesar 12,7%, dengan maksimum keterlambatan 205 hari, minimum keterlambatan 2 hari dan rata-rata keterlambatan sebesar 23 hari.

4.3.2.2 Operator belum dapat menyelesaikan pekerjaan (balance produksi) PT.”X” mempunyai beberapa konsumen yang tersebar di beberapa negara. Setiap konsumen mempunyai permintaan model sepeda yang beraneka ragam dan tingkat kesulitan pembuatannya juga berbeda-beda, dari yang paling mudah sampai yang paling sulit. Kesulitan yang berbeda-beda dalam proses pembuatan model sepeda tersebut disadari memberikan dampak yang signifikan terhadap keterlambatan pemenuhan permintaan untuk tiap konsumen. Model yang proses pembuatannya cukup mudah cenderung mempunyai keterlambatan pemenuhan permintaan yang tidak terlalu tinggi demikian juga sebaliknya. Hal itu disebabkan karena proses pembuatan sepeda dari PT.”X” kebanyakan dikerjakan secara manual yaitu oleh operator-operator.

Kesulitan dalam pembuatan suatu model secara langsung mempengaruhi persentase keterlambatan suatu konsumen. Konsumen yang mempunyai permintaan model sepeda yang cukup rumit cenderung mempunyai persentase keterlambatan yang cukup tinggi demikian juga sebaliknya. Oleh karena itu, dilakukannya perhitungan terhadap keterlambatan pemenuhan permintaan untuk setiap konsumen. Hasil dari keterlambatan untuk setiap kosumen tersebut didapat dari pembagian antara keterlambatan pemenuhan permintaan satu konsumen

30

Universitas Kristen Petra

dengan total permintaan konsumen tersebut dalam satu tahun. Persentase keterlambatan pemenuhan tiap konsumen dapat digunakan untuk mengetahui tingkat pemenuhan permintaan terhadap tiap konsumennya. Konsumen yang memiliki tingkat pemenuhan permintaan yang baik artinya pemenuhan permintaannya sama sekali tidak mengalami keterlambatan. Di sisi lain, ada juga beberapa konsumen yang tingkat pemenuhan permintaannya banyak mengalami keterlambatan. Berikut ini adalah hasil perhitungan dari keterlambatan pemenuhan permintaan untuk tiap konsumen tahun 2009 dan tahun 2010.

Tabel 4.5. Persentase keterlambatan pemenuhan permintaan untuk tiap konsumen tahun 2009

Tahun 2009

Konsumen

LIFR OWB Jenis

barang delay

Jenis barang

no delay

Total jenis barang

Persentase delay

Jenis barang

delay

Jenis barang

no delay

Total jenis barang

Persentase

A 163 27 190 85.79% 152 38 190 80.00%

B 179 109 288 62.15% 179 109 288 62.15%

C 270 11 281 96.09% 226 55 281 80.43%

D 144 31 175 82.29% 99 76 175 56.57%

E 834 66 900 92.67% 803 97 900 89.22%

F 42 5 47 89.36% 24 23 47 51.06%

G 153 12 165 92.73% 150 15 165 90.91%

H 1825 269 2094 87.15% 1384 710 2094 66.09%

I 36 35 71 50.70% 22 49 71 30.99%

Total 3646 565 4211 3039 1172 4211

31

Universitas Kristen Petra

Tabel 4.6. Persentase keterlambatan pemenuhan permintaan untuk tiap konsumen tahun 2010

Tahun 2010

Konsumen

LIFR OWB Jenis

barang delay

Jenis barang

no delay

Total jenis barang

Persentase

Jenis barang

delay

Jenis barang

no delay

Total jenis barang

Persentase

A 129 19 148 87.16% 103 45 148 69.59%

B 126 154 280 45.00% 124 156 280 44.29%

C 325 4 329 98.78% 315 14 329 95.74%

D 55 31 86 63.95% 54 32 86 62.79%

E 438 7 445 98.43% 438 7 445 98.43%

F 70 0 70 100.00% 70 0 70 100.00%

G 140 4 144 97.22% 137 7 144 95.14%

H 3581 805 4386 81.65% 3179 1207 4386 72.48%

I 21 0 21 100.00% 21 0 21 100.00%

Total 4885 1024 5909 4441 1468 5909

Persentase keterlambatan terbesar menurut LIFR adalah konsumen G yaitu sebesar 92,73%, sedangkan menurut OWB persentase keterlambatan dari konsumen G adalah sebesar 90,91%. Oleh karena itu, dapat disimpulkan bahwa pemenuhan permintaan terhadap konsumen G tahun 2009 kurang baik karena sering mengalami keterlambatan pemenuhan permintaan. Tabel keterlambatan tiap-tiap konsumen tahun 2010 menunjukkan bahwa persentase keterlambatan paling tinggi adalah konsumen G. Persentase keterlambatan OWB dari konsumen G adalah sebesar 97,22%. Persentase keterlambatan menurut OWB adalah sebesar 95,14%. Kesimpulan yang sama dengan persentase pemenuhan tahun 2009, pemenuhan permintaan terhadap konsumen G tahun 2010 juga kurang baik karena sering mengalami keterlambatan dalam pemenuhan permintaannya. Berikut ini adalah penyebab-penyebab keterlambatan pemenuhan permintaan terhadap konsumen G.

32

Universitas Kristen Petra

1. Balance produksi yang disebabkan oleh banyaknya repair

Keterlambatan dari model G ini dipengaruhi karena operator belum dapat menyelesaikan pekerjaannya (balance produksi). Hal itu disebabkan karena banyak terjadi repair ketika pembuatan model sepeda dari konsumen G. Beberapa model sepeda yang dipesan oleh konsumen G adalah model sepeda balap yang pada dasarnya merupakan sepeda yang cukup sulit dalam pembuatan maupun perakitannya. Model sepeda untuk konsumen G ini harus melalui perlakuan khusus. Warna dari sepeda balap kebanyakan bukan hanya satu warna melainkan 2 sampai 3 warna dan proses tersebut yang tidak bisa dilakukan secara otomatisasi, melainkan dilakukan secara manual oleh operator. Untuk pembuatan model sepeda tertentu dari konsumen G khususnya yang memiliki tingkat kesulitan yang cukup besar, kapasitas painting yang diperlukan juga cukup banyak. Namun, kondisi saat ini kapasitas yang tersedia kurang memadai sehingga banyak terjadi masalah pada proses painting untuk kasus pembuatan sepeda dengan model yang sulit. Selain itu, seringnya terjadi repair/rework dikarenakan kualitas stiker yang kurang bagus. Jika setelah sampai di PT.”X”

stikernya jelek maka harus dilakukan penggantian. Penggantian tersebut memerlukan waktu produksi dan waktu pengirimannya sehingga lead time barang tersebut sampai di tangan konsumen semakin lama.

Masalah yang pertama adalah, kapasitas painting kurang sedangkan tingkat kesulitan dari beberapa model sepeda konsumen G ini cukup tinggi.

Kapasitas produksi untuk bagian painting dan stiker jika diestimasikan tidak terjadi repair dalam 1 hari hanya 50 sepeda. Sepeda model Konsumen G mengalami 2 kali proses yaitu painting dan masking. Berikut adalah perhitungan dari kapasitas painting.

Estimasi produksi 300 sepeda = ±10 hari Kapasitas painting (1 hari) = 50 sepeda

Jika memesan 300 sepeda tidak dapat diselesaikan dalam 1 minggu saja.

Berdasarkan dari wawancara dengan salah satu staf produksi, tingkat repair/rework dari PT.”X” masih cukup tinggi. Hal itu yang menyebabkan 300 sepeda tidak dapat dicicil produksinya, karena juga harus mengerjakan repair/rework yang lain. Masalahnya bukan hanya itu, perlakuan untuk beberapa

33

Universitas Kristen Petra

sepeda model G juga cukup rumit sehingga pekerjaan painting dan masking ini harus dikerjakan secara manual oleh operator. Konsekuensi dari pengerjaan secara manual ini adalah butuh ketelitian dan kecekatan yang tinggi dari tiap operator.

Kesalahan dalam produksi mengakibatkan produk tersebut harus diperbaiki sehingga untuk beberapa model konsumen G yang pengerjaannya sulit membutuhkan waktu yang cukup lama dalam pengerjaannya. Secara perhitungan, waktu satu minggu tidak cukup untuk menyelesaikan pesanan 1 kontainer yang berisi 300 sepeda.

Masalah yang kedua adalah banyaknya terjadi repair pada penempelan stiker. Stiker yang didatangkan dari supplier mempunyai kualitas yang kurang baik sehingga banyak produk yang tidak sesuai dengan spesifikasi yang sudah ditentukan. Ketidaksesuaian tersebut memicu terjadinya banyak perbaikan di bagian penempelan stiker.

Pada dasarnya, model sepeda konsumen G ini memang cukup menarik perhatian produksi khususnya bagian painting dan penempelan stiker oleh karena cukup seringnya produk repair yang terjadi. Namun jika dibandingkan dengan jumlah keseluruhan permintaan dari PT.”X”, jumlah permintaan dari konsumen G dalam dua tahun hanya mencapai 7406. Secara persentase jumlah permintaan dari konsumen G ini hanya 1,39% dari total keseluruhan permintaan selama 2 tahun.

Persentase tersebut menunjukkan bahwa banyaknya produk repair yang disebabkan oleh kurangnya kapasitas painting dan kualitas stiker yang kurang bagus bukanlah pokok permasalahan terbesar yang menyebabkan keterlambatan pemenuhan permintaan konsumen.

Ada kasus tertentu, di tahun 2009 banyak sepeda konsumen G yang di batalkan. Pada pemesanan berikutnya ternyata bagian-bagian sepedanya sama dengan yang dibatalkan tersebut, sehingga Purchasing tidak perlu melakukan pemesanan spare part. Tapi kenyatannya meskipun bagian sepeda tersebut sudah ada di gudang, sepeda tersebut tidak langsung dibuat karena:

a) Adanya prioritas yang lebih mudah dulu dikerjakan. Apabila mengerjakan yang susah terlebih dahulu maka untuk produksi sepeda yang mudah pemenuhannya akan terlambat.

34

Universitas Kristen Petra

b) Masih menunggu pengerjaan sepeda yang sebelumnya. Kadangakala produksi menunda pengerjaan sepeda yang sudah siap semua bagian-bagian sepedanya karena pengerjaan sepeda yang sebelumnya masih belum selesai. Untuk beberapa model sepeda konsumen G, proses painting untuk beberapa model sangat rumit dan banyak terjadi repair. Jika diestimasikan semua proses berjalan lancar, maka diprediksi akan selesai dalam waktu 10 hari. Akan tetapi jika produksinya tidak berjalan lancar maka penyelesaian sepeda tersebut bisa mencapai 2 minggu. Oleh karena itu, pengerjaan sepeda sesudahnya akan mundur dan semakin menambah keterlambatan pemenuhannya.

2. Balance produksi yang disebabkan karena tidak mengetahui produk repair mana yang harus dikerjakan terlebih dahulu.

Banyaknya produk repair memicu jadwal produksi mundur karena harus mengerjakan produk repair tersebut hingga spesifikasinya sudah tepat. Masalah tersebut bukan hanya berdampak pada produk repair yang bersangkutan saja, namun juga berdampak pada job sesudahnya. Job sesudahnya akan dikerjakan jika semua produk repair tersebut sudah terselesaikan. Saat ini, terdapat kesulitan untuk berkoordinasi antara departemen marketing export dan bagian produksi.

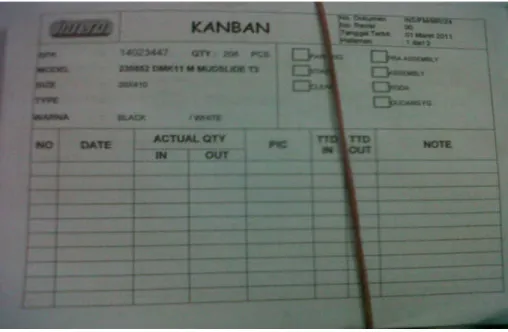

Bagian produksi kurang mempunyai koordinasi yang baik dengan bagian marketing eksport dalam hal prioritas pengerjaan produk repair, produk mana yang sudah urgent dan harus dikerjakan terlebih dahulu. Tidak adanya keterangan mengenai jadwal pengiriman yang jelas menyebabkan masalah yang cukup kompleks dalam perusahaan, dapat menyebabkan semua jadwal produksi menjadi bertambah mundur dan akhirnya menyebabkan keterlambatan pemenuhan permintaan. Selama ini memang sudah ada sistem Kanban, namun sistem tersebut belum berjalan dengan optimal. Berikut ini adalah contoh Kanban yang saat ini dipakai oleh PT.”X”.

35

Universitas Kristen Petra

Gambar 4.14. Kanban yang dipakai oleh PT.”X”

Keterlambatan pemenuhan permintaan dari konsumen G ini kebanyakan mempengaruhi kinerja tiap bulan. Banyak terjadi keterlambatan pemenuhan permintaan dari konsumen G. Berikut ini adalah grafik yang menunjukkan kinerja perusahaan dalam memenuhi permintaan dari konsumen G dan grafik kontribusi tiap bulan dalam menyumbangkan keterlambatan dalam satu tahun.

36

Universitas Kristen Petra

36 Universitas Kristen Petra

Jenis barang delay

Jenis barang no delay

Total jenis barang

% delay

% no delay

Kontribusi tertinggi

max

delay min delay rata-rata delay 2009 LIFR 153 12 165 92,73% 7,27% Sep(26,67%) 251 hari 4 hari 53 hari

OWB 150 15 165 90,91% 9,09% Sep(26,67% 251 hari 4 hari 46 hari 2010 LIFR 140 4 144 97,22% 2,78% Mar(33,33%) 237 hari 2 hari 38 hari OWB 137 7 144 95,14% 4,86% Mar(32,64%) 237 hari 2 hari 31 hari

Gambar 4.15. Kontribusi persentase keterlambatan pemenuhan permintaan terhadap konsumen G Periode tahun 2009-2010 0.00%

10.00%

20.00%

30.00%

40.00%

January‐09 February‐09 March‐09 April‐09 May‐09 June‐09 July‐09 August‐09 Septembe… October‐09 Novembe… December… January‐10 February‐10 March‐10 April‐10 May‐10 June‐10 July‐10 August‐10 Septembe… October‐10 Novembe…

Axis Title

Januar y‐09

Febru ary‐09

March

‐09 April‐

09 May‐

09 June‐

09 July‐

09

Augus t‐09

Septe mber‐

09 Dece mber‐

09

Januar y‐10

Febru ary‐10

March

‐10 April‐

10 May‐

10

Augus t‐10

Dece mber‐

10 LIFR 1.21% 3.64% 16.36 9.09% 0.61% 10.30 1.82% 2.42% 26.67 23.03 9.03% 18.06 33.33 0.69% 6.94% 0.69% 28.47 OWB 1.21% 3.64% 16.36 9.09% 0.61% 9.09% 1.21% 1.82% 26.67 23.03 9.03% 18.06 32.64 0.69% 5.56% 0.69% 28.47

Kontribusi persentase delay terhadap total permintaan

selama Periode tahun 2009‐2010 (LIFR & OWB)

37

Universitas Kristen Petra

2 6 28 15 1 27 3 1 44 38 13 26 49 1 10 1 44

Gambar 4.16. Kinerja pemenuhan permintaan terhadap konsumen G untuk Periode tahun 2009-2010

37 Universitas Kristen Petra

0%

20%

40%

60%

80%

100%

120%

January‐09 February‐09 March‐09 April‐09 May‐09 June‐09 July‐09 August‐09 September‐09 October‐09 November‐09 December‐09 January‐10 February‐10 March‐10 April‐10 May‐10 June‐10 July‐10 August‐10 September‐10 October‐10 November‐10

Janua ry‐09

Febru ary‐

09 Marc

h‐09 April‐

09 May‐

09 June‐

09 July‐

09 Augus

t‐09 Septe mber‐

09 Dece mber‐

09 Janua

ry‐10 Febru

ary‐

10 Marc

h‐10 April‐

10 May‐

10 Augus

t‐10 Dece mber‐

10 LIFR 100% 100% 96.4 100% 100% 59.2 100% 100% 100% 100. 100% 100% 97.9 100% 100% 100% 93.1 OWB 100% 100% 96.4 100% 100% 51.8 66.6 100% 100% 100. 100% 100% 95.9 100% 80.0 100% 93.1

Persentase delay satu bulan terhadap total satu bulan

selama Periode 2009‐2010

38

Universitas Kristen Petra

Total jumlah pemesanan tahun 2009 untuk konsumen G adalah 165 jenis model sepeda. Terdapat 153 jenis model sepeda yang terlambat dalam pemenuhannya, dan 12 jenis model sepeda yang pemenuhannya tepat waktu dan utuh. Persentase keterlambatan pemenuhan permintaan untuk Line item Fill rate yaitu 92,73% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 7,27%. Persentase keterlambatan paling tinggi pada bulan September yaitu sebesar 26,67%, dengan maksimum keterlambatan 251 hari, minimum keterlambatan 4 hari dan rata-rata keterlambatan sebesar 53 hari.

Pengolahan data menunjukkan bahwa pada On time with balance terdapat 150 jenis model sepeda yang terlambat dalam pemenuhannya dan 15 jenis model sepeda yang pemenuhan permintaannya tepat waktu dan utuh.

Persentase keterlambatan pemenuhan permintaan untuk On time with balance yaitu 90,91% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 9,09%. Persentase keterlambatan paling tinggi pada bulan September yaitu sebesar 26,67%, dengan maksimum keterlambatan 251 hari, minimum keterlambatan 4 hari dan rata-rata keterlambatan sebesar 46 hari.

Jumlah pemesanan tahun 2010 untuk konsumen G adalah 144 line model.

Terdapat 140 jenis model sepeda yang terlambat dalam pemenuhannya, dan 4 jenis model sepeda yang pemenuhannya tepat waktu dan utuh. Persentase keterlambatan pemenuhan permintaan untuk Line item Fill rate yaitu 97,22% dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 2,78%.

Persentase keterlambatan paling tinggi pada bulan Maret yaitu sebesar 33,33%, dengan maksimum keterlambatan 237 hari, minimum keterlambatan 2 hari dan rata-rata keterlambatan sebesar 38 hari.

Pengolahan data menunjukkan bahwa pada On time with balance, terdapat 137 jenis model sepeda yang terlambat dalam pemenuhannya, dan 7 jenis model sepeda yang pemenuhan permintaannya tepat waktu dan utuh. Persentase keterlambatan pemenuhan permintaan untuk On time with balance yaitu 95,14%

dan persentase pemenuhan permintaan yang tepat waktu dan utuh sebesar 4,86%.

Keterlambatan paling tinggi pada bulan Maret yaitu sebesar 32,64%, dengan maksimum keterlambatan 237 hari, minimum keterlambatan 2 hari dan rata-rata keterlambatan sebesar 31 hari.

39

Universitas Kristen Petra

Salah satu cara yang digunakan untuk mengetahui akar penyebab masalah keterlambatan pemenuhan permintaan untuk konsumen G adalah dengan membuat diagram Fault Tree Analysis. Di bawah ini adalah diagram Fault Tree Analysis keterlambatan pemenuhan permintaan untuk konsumen G.

Gambar 4.17. Fault Tree Analysis penyebab keterlambatan pemenuhan permintaan konsumen (balance produksi)

4.4 Usulan perbaikan internal dan external di PT.”X”

4.4.1 Usulan perbaikan internal dengan cara penerapan sistem Kanban di PT.”X”

Permasalahan yang saat ini terjadi di PT.”X” adalah tingginya tingkat keterlambatan pemenuhan permintaan terhadap konsumennya. Masalah yang terjadi tersebut dikarenakan oleh dua faktor, yaitu karena banyaknya repair yang disebabkan oleh produk cacat dan operator tidak mengetahui produk repair mana yang harus dikerjakan terlebih dahulu. Oleh karena itu, diusulkan untuk membuat satu Kanban yang khusus untuk produk repair. Kanban repair ini ditangani oleh

40

Universitas Kristen Petra

satu orang yang bertugas di setiap line proses. Jika terdapat produk cacat maka petugas tersebut akan mendata dan menuliskannya pada Kanban repair dan mengirimkannya pada proses yang bertanggung jawab untuk memperbaiki produk cacat tersebut. Data-data yang diperlukan dalam Kanban Repair adalah:

1. Logo PT.”X”, merupakan simbol dari PT.”X”.

2. No. Dokumen, merupakan urutan nomor dokumen dari keseluruhan nomor dokumen yang telah dibuat.

3. Tanggal Terbit, merupakan tanggal diterbitkannya Kanban Repair.

4. Proses terdahulu, merupakan proses sebelumnya yang mengakibatkan produk tersebut mengalami kecacatan.

5. Due Date delivery, merupakan tanggal pengiriman dari sepeda jenis tersebut.

6. Proses berikutnya, merupakan proses selanjutnya setelah dilakukan perbaikan atas produk yang cacat tersebut.

7. PIC, merupakan keterangan proses yang bertanggung jawab atas perbaikan sepeda yang cacat.

8. SPK, merupakan Surat perintah kerja untuk setiap order.

9. Model, merupakan jenis model yang mengalami kecacatan.

10. Size, merupakan ukuran dari jenis model yang mengalami kecacatan.

11. Type, merupakan tipe dari jenis model yang mengalami kecacatan.

12. Warna, merupakan warna dari jenis model yang mengalami kecacatan.

13. Qty, merupakan jumlah dari model yang mengalami kecacatan.

14. Date, merupakan tanggal masuknya produk repair ke suatu proses perbaikan 15. Actual qty ada dua jenis, yaitu in dan out. Actual qty in adalah jumlah produk

cacat yang masuk di suatu proses perbaikan. Actual qty out adalah jumlah produk cacat yang keluar dari suatu proses perbaikan.

16. TTD IN, merupakan tanda tangan orang yang bertanggung jawab atas masuknya produk cacat di satu proses.

17. TTD OUT, merupakan tanda tangan orang yang bertanggung jawab atas keluarnya produk cacat yang telah diperbaiki di satu proses.

18. Note, merupakan keterangan jenis kecacatan yang telah diperbaiki.

41

Universitas Kristen Petra

Gambar 4.18. Kanban Repair usulan 1

2

3 5

6 4

7 8

9

10 11

12 13

14 15

16 17 18

41 Universitas Kristen Petra

42

Universitas Kristen Petra

4.4.2 Usulan perbaikan internal dengan cara penerapan Autonomasi di PT.”X”

Autonomasi mempunyai dua arti yaitu otomatisasi yakni mengubah proses manual menjadi proses mesin dan yang kedua adalah pengendalian cacat secara otomatis. Meskipun Autonomasi sering melibatkan beberapa mesin otomatisasi, namun hal itu tidak terbatas pada proses mesin. Autonomasi juga dapat diterapkan dalam proses manual. Permasalahan terbesar yang terjadi di PT.”X” adalah banyaknya produk cacat yang diproduksi di lini produksi.

Autonomasi bukanlah cara yang dapat menghilangkan jumlah produk cacat, tetapi dengan Autonomasi perusahaan dapat mengurangi jumlah produk cacat yang terjadi di lini produksi.

Penerapan Autonomasi adalah jenis peralatan kusus yang digunakan untuk menghentikan lini bila terjadi cacat, cara untuk mengontrol produksi serta memperbaiki bila terjadi kelainan. Terdapat beberapa metode dalam Autonomasi, salah satunya adalah metode pengendalian visual. Metode pengendalian visual dapat diterapkan dengan menggunakan Andon dan lampu pemanggil. Lampu pemanggil digunakan untuk memanggil pekerja perawatan atau pekerja yang bertanggung jawab atas suatu proses jika terjadi kelainan proses. Lampu ini memiliki warna yang berbeda, yang masing-masing digunakan untuk memanggil jenis bantuan yang berbeda pula. Biasanya lampu pemanggil digantung di langit- langit atau tempat lain sehingga penyelia dan pekerja perawatan dapat melihatnya dengan mudah. Sedangkan Andon adalah sebutan untuk papan petunjuk yang memberi tanda bila pekerja menghentikan lini produksi. Cara kerja dari lampu pemanggil dan andon ini adalah jika operator mengetahui bahwa terjadi kelainan pada suatu lini produksi maka operator harus menekan tombol yang sudah disediakan. Secara otomatis lampu akan menyala dan pekerja yang bertanggung jawab atas lini produksi tersebut akan segera mendatangi proses itu untuk menyelidiki masalah dan mengambil tindakan perbaikan yang diperlukan.

Tindakan perbaikan harus segera diatasi agar proses produksi dapat berjalan kembali dengan baik. Berikut ini adalah usulan contoh Andon yang dapat digunakan.

43

Universitas Kristen Petra

Gambar 4.19. Penerapan Andon usulan

Lampu merah dan kuning ini menunjukkan tingkat kedaruratan dari kelainan yang terjadi di lini produksi. Jika yang menyala lampu warna merah, maka kelainan produksinya darurat. Namun, jika lampu yang menyala warna kuning, maka kelainan produksinya tidak terlalu darurat. Selain itu juga terdapat nomor dari tiap lini produksi yang digunakan untuk mengetahui pada lini produksi mana terjadi kelainan produksi. Informasi-informasi tersebut memudahkan pekerja yang bertanggung jawab atas lini produksi tersebut untuk bertindak cepat dalam melakukan perbaikan yang terjadi di tiap lini produksi.

4.4.3 Usulan perbaikan external dengan cara mengevaluasi beberapa kriteria pemilihan supplier

Pemilihan supplier yang kurang tepat dapat berdampak pada kualitas produk jadi. Oleh karena itu, untuk ke depannya evaluasi pemilihan supplier bahan baku harus diperhatikan dengan lebih serius. Seharusnya ditetapkan beberapa kriteria pemilihan supplier agar supplier yang dipilih dapat sesuai dengan kebutuhan yang diinginkan oleh perusahaan. Kriteria pemilihan supplier yang sering digunakan adalah AHP (Analysis Hierarchi Process). Berikut ini adalah beberapa kriteria yang harus dipertimbangkan dalam pemilihan supplier:

a) Kriteria Harga

Hal-hal yang termasuk dalam kriteria ini adalah:

• Kepantasan harga dengan kualitas barang yang dihasilkan

• Kemampuan untuk memberikan potongan harga(diskon) pada pemesanan dalam jumlah tertentu

b) Kriteria kualitas

44

Universitas Kristen Petra

Hal-hal yang termasuk dalam kriteria ini adalah:

• Kesesuaian barang dengan spesifikasi yang sudah ditetapkan

• Penyediaan barang tanpa cacat

• Kemampuan memberikan kualitas yang konsisten c) Kriteria Ketepatan Pengiriman

Hal-hal yang termasuk dalam kriteria ini adalah:

• Kemampuan untuk mengirimkan barang sesuai dengan tanggal yang telah disepakati

• Kemampuan dalam hal penanganan sistem produksi d) Kriteria Ketepatan jumlah

Hal-hal yang termasuk dalam kriteria ini adalah:

• Ketepatan dan kesesuaian jumlah dalam pengiriman

• Kesesuaian isi kemasan e) Kriteria Customer Care

Hal-hal yang termasuk dalam kriteria ini adalah:

• Kemudahan untuk dihubungi

• Kemampuan untuk memberikan informasi secara jelas dan mudah untuk dimengerti

• Kecepatan dalam hal menanggapi permintaan pelanggan

• Cepat tanggap dalam menyelesaikan keluhan konsumen.