PENJADWALAN PRODUKSI MENGGUNAKAN METODE ALGORITMA GENETIKA DI PT. CIPTA BAJA RAYA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

A BD U L K A D IR BA TU BA RA NIM. 1 2 0 4 0 3 0 3 4

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 6

PENJADWALAN PRODUKSI MENGGUNAKAN METODE ALGORITMA GENETIKA DI PT CIPTA BAJA RAYA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Oleh

ABDUL KADIR BATUBARA NIM : 120403034

Disetujui Oleh

Dosen Pembimbing I Dosen Pembimbing II

Dr. Meilita Tryana Sembiring. ST, MT Ikhsan Siregar, ST, M.Eng

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA M E D A N

2 0 1 6

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Judul tugas sarjana ini adalah “Penjadwalan Produksi Menggunakan Metode Algoritma Genetika di PT. Cipta Baja Raya”.

Penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, saran dan masukan yang bersifat membangun sangant diharapkan penulis demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA PENULIS MEDAN, DESEMBER 2016

UCAPAN TERIMA KASIH

Puji dan syukur penulis panjatkan kepada Tuhan yang telah memberikan berkat dan karunia-Nya sehingga penulis mendapatkan kesempatan untuk mengikuti pendidikan S1 di Departemen Teknik Industri USU serta telah menyertai penulis selama proses perkuliahan dan penulisan Tugas Sarjana ini.

Dalam proses penulisan Tugas Sarjana ini sampai dengan selesainya Tugas Sarjana ini, penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, maka pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan sekaligus sebagai Dosen Pembanding I yang telah mendukung dan mengoreksi penyelesaian laporan Tugas Sarjana ini.

2. Bapak Ir. Ukurta Tarigan, MT selaku Sekretaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan yang telah mendukung penyelesaian laporan Tugas Sarjana ini.

3. Ibu Ir. Rosnani Ginting, MT selaku Koordinator Tugas Sarjana yang telah meluangkan waktunya untuk memberikan arahan yang mendukung penyelesaian laporan Tugas Sarjana ini.

4. Ibu Dr. Meilita Tryana Sembiring, ST, MT selaku Dosen Pembimbing I Tugas Sarjana yang telah meluangkan waktu dan memberikan ilmu,

bimbingan, pengarahan serta motivasi untuk penulis dalam penyelesaian laporan Tugas Sarjana ini.

5. Bapak Ikhsan Siregar, ST, M.eng selaku Dosen Pembimbing II Tugas Sarjana yang juga telah meluangkan waktu dan memberikan ilmu, bimbingan, pengarahan serta motivasi untuk penulis dalam penyelesaian laporan Tugas Sarjana ini.

6. Ibu Rahmi M. Sari, ST, MM(T) selaku Dosen Pembanding II yang telah mendukung dan mengoreksi penyelesaian laporan Tugas Sarjana ini.

7. Kedua Orang tua penulis dan keluarga besar penulis yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan.

8. Pimpinan serta seluruh staf dan karyawan PT. Cipta Baja Raya yang telah banyak membantu penulis dalam penelitian dan pengumpulan data.

9. Seluruh staf dan karyawan Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah menyalurkan bantuan dan tenaga dalam memperlancar Tugas Sarjana ini.

10. Rekan seperjuangan penyelesaian Tugas Sarjana di PT. Cipta Baja Raya, Rahmawati Putri , Dessy Angelina Tarigan, dan Tri Yuana Putri Dalimunthe, yang telah memberikan bantuan yang cukup besar dalam pengumpulan data perusahaan dan proses pengerjaan laporan tugas akhir ini.

11. Rekan-rekan asisten Sistem Produksi, Eric Hertanto, ST, Conan Yuwono Lauden, ST, Claudia Ursula, Jovianto Trisila, Rizky Marini Rambe,

Rahmawati Putri, dan Anita Nanda Sari yang telah menjadi bagian keluarga yang tidak dapat terlupakan.

12. Adik-adik asisten laboratorium sistem produksi, Jeremia Sinuraya, M. Dwiky Cahyo, M. Bayu Noviza, Robby Apriandi Sugara, Jessica Tanuwijaya, Meutia Fadilla, Cyintia Yolanda Pardede, dan Siti Faiza Soraya Nasution yang telah memberikan bantuan moral selama proses pengerjaan laporan tugas akhir ini.

13. Seluruh rekan-rekan angkatan 2012 (DUA BELATI) Teknik Industri FT. USU yang juga terus memotivasi penulis dalam penyelesaian laporan ini.

Kepada semua pihak yang telah banyak memberikan bantuan dalam penyelesaian Tugas Sarjana ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan terima kasih. Semoga laporan ini bermanfaat bagi kita semua.

ABSTRAK

PT. XYZ adalah perusahaan yang bergerak bidang industri pengolahan baja dengan sistem flowshop. Lantai produksi sering mengalami kegagalan dalam menghasilkan produk tepat waktu sesuai dengan jumlah order yang diterima setiap bulannya sehingga jadwal produksi bulanan tidak tercapai dan terjadi keterlambatan. Metode yang dipakai untuk mengatasi keterlambatan penyelesaian produk dan membuat rancangan jadwal produksi yang optimal adalah metode algoritma genetika. Algoritma genetika dipilih karena karakteristik proses produksi baja yang memiliki banyak sekali variasi produk dan banyaknya urutan job yang mungkin dari 5 jenis produk sehingga membutuhkan proses penjadwalan yang kompleks. Hasil penjadwalan algoritma genetika berhenti pada iterasi ketiga dengan nilai fitness 0,00435 dan makespan 230,11 jam. Urutan solusi penjadwalan optimal yaitu urutan job 4-5-2-1-3 ( bucket teeth - screw press - jaw crusher - roda lori – gears). Performansi hasil algoritma genetika dilihat dari parameter efisiensi sebesar 7,11 % dengan selisih waktu makespan terhadap metode aktual perusahaan sebesar 17,61 Jam menunjukkan metode Algoritma Genetik memiliki performansi yang lebih baik dari metode yang digunakan oleh perusahaan.

Kata Kunci: Penjadwalan Produksi, Flowshop, Makespan, Algoritma Genetika, Crossover, Mutasi, Efisiensi.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR. ... iii

UCAPAN TERIMA KASIH. ... iv

DAFTAR ISI... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xix

I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah... I-4 1.3 Tujuan Penelitian ... I-4 1.4 Manfaat Penelitian ... I-5 1.5 Batasan dan Asumsi Penelitian ... I-5 1.6 Sistematika Penulisan Laporan ... I-6

II GAMBARAN UMUM PERUSAHAAN ... II-1 2.1 Sejarah Perusahaan ... II-1 2.2 Ruang Lingkup Bidang Usaha ... II-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3 Lokasi Perusahaan ... II-2 2.4 Daerah Pemasaran ... II-3 2.5 Organisasi dan Manajemen ... II-5 2.5.1. Uraian Tugas dan Tanggung Jawab... II-6 2.6 Proses Produksi... II-6 2.6.1. Standar Mutu Bahan/Produk ... II-6 2.6.2. Bahan yang Digunakan ... II-6 2.6.2.1. Bahan Baku... II-6 2.6.2.2. Bahan Penolong ... II-8 2.6.2.3. Bahan Tambahan ... II-9 2.6.3. Uraian Proses ... II-9

III TINJAUAN PUSTAKA ... III-1 3.1 Penjadwalan Flowshop ... III-1 3.2 Pengukuran Waktu (Time Study) ... III-2 3.2.1 Pengukuran Waktu Jam Henti... III-3 3.2.2 Tingkat Ketelitian dan Tingkat Keyakinan ... III-6 3.2.3 Pengujian Keseragaman Data ... III-6 3.2.4 Pengujian Kecukupan Data ... III-8 3.2.5 Faktor Penyesuaian dan Kelonggaran ... III-9

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.2.6 Perhitungan Waktu Standar ... III-12 3.3 Algoritma Genetik ... III-13 3.3.1 Aplikasi Algoritma Genetik dalam Penjadwalan ... III-14 3.4 Proses Algoritma Genetik... III-15

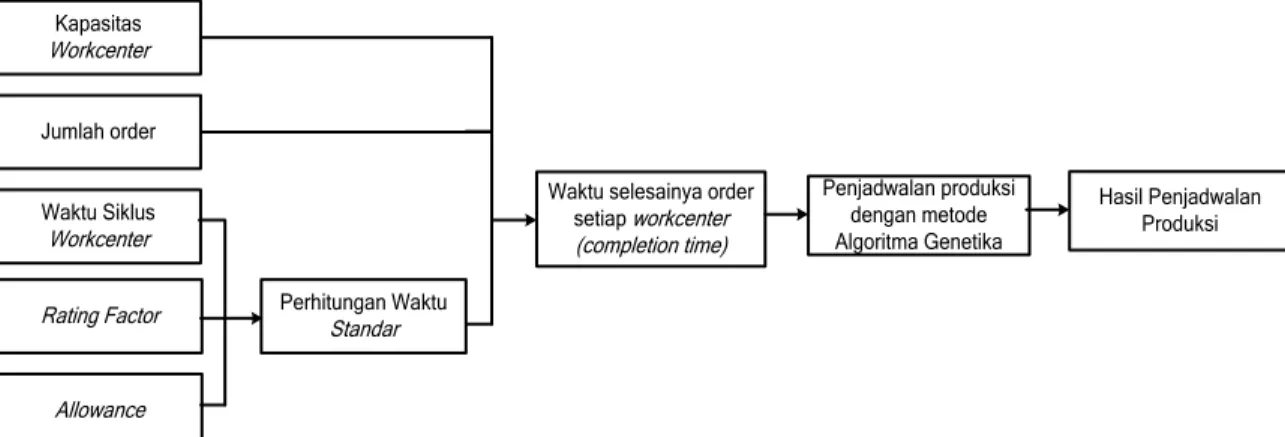

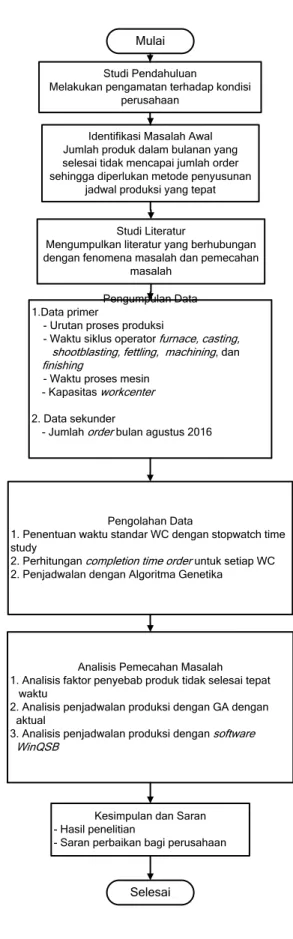

IV METODOLOGI PENELITIAN... IV-1 4.1 Tempat dan Waktu Penelitian ... IV-1 4.2 Jenis Penelitian... IV-1 4.3 Objek Penelitian ... IV-1 4.4 Variabel Penelitian ... IV-1 4.5 Kerangka Konseptual Penelitian ... IV-2 4.6 Metode Pengumpulan Data ... IV-3 4.7 Pengolahan Data ... IV-4 4.8 Analisis Pemecahan Masalah ... IV-5 4.9 Kesimpulan dan Saran ... IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1 5.1 Pengumpulan Data... V-1 5.1.1 Data Order ... V-1 5.1.2 Data Workcenter ... V-2

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

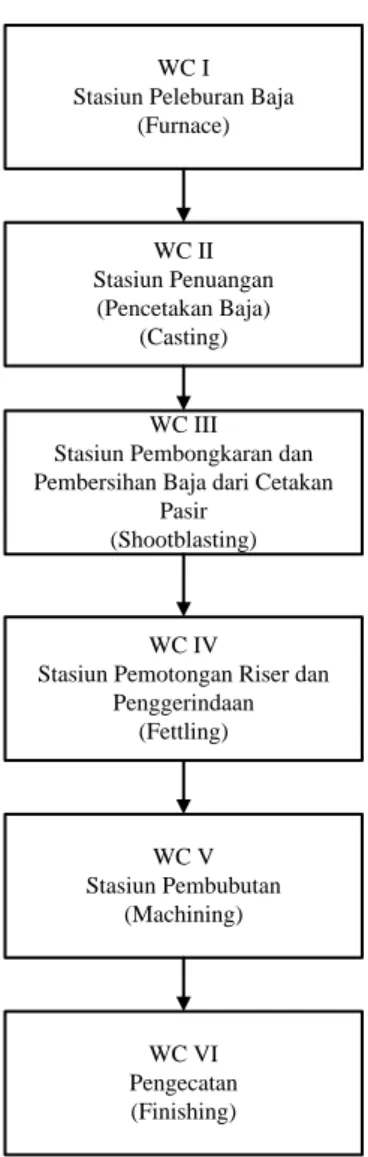

5.1.3 Urutan Proses Produksi ... V-2 5.1.4 Data Pengukuran Waktu Proses Tiap Order ... V-3 5.1.5 Data Faktor Penyesuaian dan Faktor Kelonggaran ... V-6 5.1.5.1. Data Faktor Penyesuaian (Rating Factor) ... V-6 5.1.5.2. Data Kelonggaran (Allowance) ... V-7 5.1.6 Data Waktu Operasi per Bulan dan Kapasitas

Workcenter... V-8 5.2 Pengolahan Data ... V-9 5.2.1 Uji Keseragaman Data Waktu Siklus ... V-9 5.2.2 Uji Kecukupan Data ... V-30 5.2.3 Perhitungan Waktu Normal dan Waktu Standar... V-46 5.2.4 Waktu Pengerjaan Order... V-48 5.3 Penjadwalan dengan Metode Algoritma Genetika ... V-50 5.3.1 Pembentukan Kromosom ... V-50 5.3.2 Penentuan Jumlah Populasi ... V-51 5.3.3 Inisialisasi Populasi dengan Metode Random Sampling ... V-52 5.3.4 Evaluasi Kromosom ... V-52 5.3.5 Generasi Pertama... V-54 5.3.5.1. Seleksi Kromosom dengan Metode Roda

Roulette ... V-54

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.3.5.2 Crossover Generasi 1 ... V-56 5.3.5.3 Mutasi ... V-60 5.3.6 Generasi Kedua ... V-63 5.3.6.1. Seleksi Kromosom dengan Metode Roda

Roulette Generasi 2 ... V-63 5.3.6.2 Crossover Generasi 2 ... V-65 5.3.6.3 Mutasi ... V-67 5.3.7 Generasi Ketiga ... V-69 5.3.7.1. Seleksi Kromosom dengan Metode Roda

Roulette Generasi 3 ... V-69 5.3.7.2 Crossover Generasi 3 ... V-71 5.3.7.3 Mutasi ... V-73 5.3.8 Iterasi Berhenti ... V-76 5.4 Algoritma Genetika Menggunakan Software ... V-50

VI ANALISIS PEMECAHAN MASALAH... VI-1 6.1 Analisis Faktor Penyebab Produk Tidak Selesai Tepat Waktu ... VI-1 6.2 Analisis Penjadwalan Produksi dengan Metode

Algoritma Genetik ... VI-2 6.3 Analisis Penjadwalan Produksi Metode Algoritma

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

Genetika Menggunakan WinQSB ... VI-4

VII KESIMPULAN DAN SARAN... VII-1 7.1 Kesimpulan ... VII-1 7.2 Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

1.1. Data Pencapaian Produksi Tahun 2016 ... I-3 3.1. Penyesuaian Menurut Cara Shumard... III-10 3.2. Penyesuaian Menurut Westinghouse ... III-11 5.1. Data Order Bulan Agustus 2016 ... V-1 5.2. Data Jumlah Workcenter... V-2 5.3. Waktu Proses Order 1 (Roda Lori) Setiap Workcenter (Menit)... V-4 5.4. Waktu Proses Order 2 (Jaw Crusher) Setiap Workcenter (Menit) . V-4 5.5. Waktu Proses Order 3 (Gears) Setiap Workcenter (Menit) ... V-5 5.6. Waktu Proses Order 4 (Bucket Teeth) Setiap Workcenter (Menit) . V-5 5.7. Waktu Proses Order 5 (Srew Press) Setiap Workcenter (Menit) .... V-6 5.8. Rating Factor untuk Setiap Stasiun Kerja Menurut Westinghouse . V-7 5.9. Allowance untuk Setiap Stasiun Kerja... V-7 5.10. Kapasitas Workcenter ... V-8 5.11. Waktu Siklus Rata-rata Workcenter Setiap Order (Jam)... V-13 5.12. Nilai Xmaks dan Xmin Pengerjaan Order Setiap Workcenter ... V-13 5.13. Standar Deviasi Waktu Siklus Workcenter Setiap Order ... V-21 5.14. Uji Keseragaman Data Order 1 ... V-28 5.15. Uji Keseragaman Data Order 2 ... V-28 5.16. Uji Keseragaman Data Order 3 ... V-29 5.17. Uji Keseragaman Data Order 4 ... V-29

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.18. Uji Keseragaman Data Order 5 ... V-29 5.19. Data Perhitungan Uji Kecukupan Data Order 1 ... V-31 5.20. Data Perhitungan Uji Kecukupan Data Order 2 ... V-32 5.21. Data Perhitungan Uji Kecukupan Data Order 3 ... V-33 5.22. Data Perhitungan Uji Kecukupan Data Order 4 ... V-34 5.23. Data Perhitungan Uji Kecukupan Data Order 5 ... V-35 5.24. Rekapitulasi Uji Kecukupan Data Waktu Siklus ... V-46 5.25. Waktu Normal dan Waktu Standar Order 1 ... V-46 5.26. Waktu Normal dan Waktu Standar Order 2 ... V-47 5.27. Waktu Normal dan Waktu Standar Order 3 ... V-47 5.28. Waktu Normal dan Waktu Standar Order 4 ... V-47 5.29. Waktu Normal dan Waktu Standar Order 5 ... V-48 5.30. Total Waktu Proses Order 1 ... V-49 5.31. Total Waktu Proses Order 2 ... V-49 5.32. Total Waktu Proses Order 3 ... V-49 5.33. Total Waktu Proses Order 4 ... V-50 5.34. Total Waktu Proses Order 5 ... V-50 5.35. Pembentukan Kromosom... V-50 5.36. Populasi Inisial yang Terpilih ... V-52 5.37. Perhitungan Makespan Kromosom K1 (Jam)... V-52

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

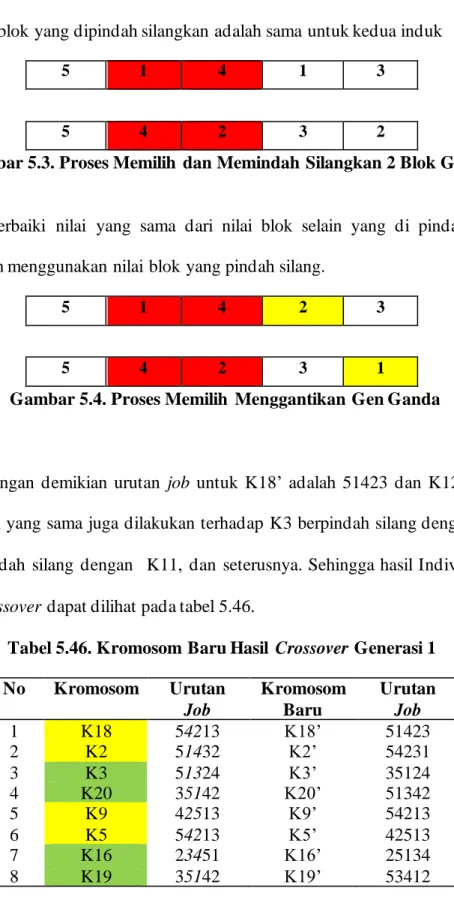

5.38. Hasil Perhitungan Nilai Fitness Populasi Inisial ... V-53 5.39. Hasil Fitness Relatif dan Kumulatif Populasi Inisial ... V-54 5.40. Bilangan Acak Seleksi Generasi 1... V-55 5.41. Penentuan Kromosom Berdsarkan Bilangan Acak ... V-56 5.42. Kromosom Terpilih Hasil Seleksi ... V-56 5.43. Pembangkitan Bilangan Acak untuk Crossover ... V-57 5.44. Penentuan Kromosom yang Layak untuk Crossover pada

Generasi 1 ... V-57 5.45. Kromosom Crossover pada Generasi 1 ... V-58 5.46. Kromosom Baru Hasil Crossover Generasi 1 ... V-59 5.47. Penentuan Bilangan Acak Gen untuk Mutasi Generasi 1 ... V-60 5.48. Hasil Mutasi Kromosom Generasi 1... V-61 5.49. Perbandingan Nilai Fitness Kromosom Baru dengan Kromosom

Induk ... V-61 5.50. Hasil Kromoson Generasi 1 ... V-62 5.51. Hasil Fitness Relatif dan Kumulatif Generasi 2 ... V-63 5.52. Bilangan Acak Seleksi Generasi 2... V-64 5.53. Penentuan Kromosom Berdsarkan Bilangan Acak ... V-64 5.54. Kromosom Terpilih Hasil Seleksi Generasi 2 ... V-65 5.55. Pembangkitan Bilangan Acak untuk Crossover Generasi 2 ... V-65

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.56. Penentuan Kromosom yang Layak untuk Crossover pada

Generasi 2 ... V-66 5.57. Kromosom Crossover pada Generasi 2 ... V-66 5.58. Kromosom Baru Hasil Crossover Generasi 2 ... V-66 5.59. Penentuan Bilangan Acak Gen untuk Mutasi Generasi 2... V-67 5.60. Perbandingan Nilai Fitness Kromosom Baru dengan Kromosom

Induk ... V-68 5.61. Hasil Kromoson Generasi 2 ... V-68 5.62. Hasil Fitness Relatif dan Kumulatif Generasi 3 ... V-69 5.63. Bilangan Acak Seleksi Generasi 3... V-70 5.64. Penentuan Kromosom Berdsarkan Bilangan Acak Generasi 3 ... V-71 5.65. Kromosom Terpilih Hasil Seleksi Generasi 3 ... V-71 5.66. Pembangkitan Bilangan Acak untuk Crossover Generasi 3 ... V-72 5.67. Penentuan Kromosom yang Layak untuk Crossover pada

Generasi 3 ... V-72 5.68. Kromosom Crossover pada Generasi 3 ... V-73 5.69. Kromosom Baru Hasil Crossover Generasi 3 ... V-73 5.70. Penentuan Bilangan Acak Gen untuk Mutasi Generasi 3... V-74 5.71. Perbandingan Nilai Fitness Kromosom Baru dengan Kromosom

Induk ... V-75

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.72. Hasil Kromoson Generasi 3 ... V-75 5.73. Kromosom Terbaik Setiap Generasi... V-76 6.1. Perhitungan Makespan Metode Aktual Perusahaan (Jam) ... VI-2 6.2. Perbandingan Metode Algoritma Genetika dengan Metode

yang Dipakai Perusahaan... VI-3

DAFTAR GAMBAR

GAMBAR HALAMAN

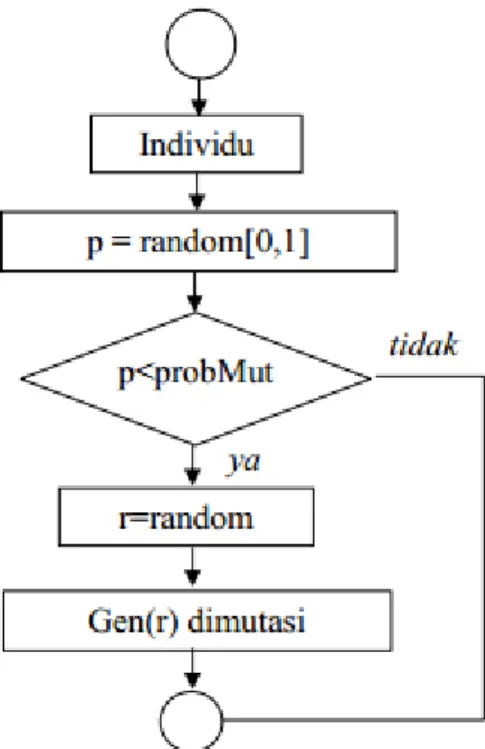

2.1. Lokasi PT. Cipta Baja Raya... II-3 2.2. Struktur Organisasi PT. Cipta Baja Raya ... II-5 2.3. Blok Diagram Proses Produksi Baja... II-12 3.1. Ilustrasi Seleksi dengan Mesin Roulette ... III-18 3.2. Diagram Alir Proses Crossover ... III-19 3.3. Diagram Alir Proses Mutasi ... III-21 4.1. Kerangka Konseptual Penelitian... IV-3 4.2. Langkah-langkah Proses Penelitian ... IV-6 5.1. Urutan Proses Produksi Pembuatan Baja ... V-3 5.2. Pemilihan Induk Crossover ... V-58 5.3. Proses Memilih dam Memindahsilangkan 2 Blok Gen ... V-59 5.4. Proses Memilih Menggantikan Gen Ganda ... V-59 5.5. Tampilan Awal WinQSB Penjadwalan ... V-77 5.6. Tampilan New Problem ... V-78 5.7. Tampilan Problem Spesification... V-78 5.8. Tampilan Worksheet Penjadwalan WinQSB ... V-79 5.9. Pengisian Data Completion Time Pada Worksheet WinQSB ... V-79 5.10. Tampilan Metode dan Kriteria... V-80

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.11. Hasil Penjadwalan dengan WinQSB ... V-80 5.12. Ganttchart Penjadwalan Produksi PT. Cipta Baja Raya

Menggunakan WinQSB... V-81

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Tugas dan Tanggung Jawab Struktur Organisasi PT. Cipta

Baja Raya ... L-1 2. Peta Kontrol Uji Keseragaman Data Waktu Siklus Setiap WC ... L-2 3. Rating Factor Setiap WC ... L-3 4. Allowance Setiap WC ... L-4 5. Tugas Permohonan Tugas Sarjana Halaman 1 . ... L-5 6. Tugas Permohonan Tugas Sarjana Halaman 2 ... L-6 7. Surat Permohonan Riset Tugas Sarjana di PT. Cipta Baja Raya .... L-7 8. Surat Balasan Penerimaan Riset Tugas Sarjana di PT. Cipta

Raja Raya ... L-8 9. Surat Keputusan Tugas Sarjana Mahasiswa ... L-9 10. Form Asistensi Tugas Sarjana ... L-10

BAB I PENDAHULUAN

1.1. Latar Belakang

Perusahaan yang kompetitif dapat dilihat dari performansinya yang tidak hanya tergantung dari kualitas produk yang dihasilkan tetapi juga tergantung dari kemampuan perusahaan memenuhi pesanan yang dijanjikan baik dari segi jumlah maupun dari segi waktu. Semakin cepat perusahaan dapat memenuhi pesanan dari konsumen, maka semakin puas pula konsumen karena kebutuhannya semakin cepat terpenuhi. Dengan memenuhi pesanan seefisien dan seefektif mungkin, perusahaan dapat memperoleh berbagai keuntungan antara lain mendapat kepercayaan konsumen, menghemat upah buruh, jam kerja mesin, biaya listrik, dan lain-lain. Untuk memenuhi pesanan secara efisien dan efektif dibutuhkan sebuah proses produksi yang berjalan dengan lancar, perusahaan memerlukan suatu penjadwalan proses produksi yang baik pula.

PT. Cipta Baja Raya merupakan salah satu perusahaan yang bergerak dalam bidang industri pengolahan baja dan berlokasi di Jl. Pertahanan No.96 Dusun 6 Patumbak-Deli Serdang. Perusahaan ini memiliki daerah pemasaran produk yang cukup luas yang memenuhi permintaan produk di Pulau Sumatera, Kalimantan dan Sulawesi. PT. Cipta Baja Raya merupakan perusahaan yang menggunakan sistem flowshop dan permintaannya bersifat make to order.

Perusahaan harus mampu menyelesaikan order secara tepat waktu, tidak cacat, dan harga yang wajar sehingga kompetitif dalam pasar produk olahan baja.

Dari observasi yang dilakukan pada PT. Cipta Baja Raya diperoleh data jumlah order dan jumlah order yang terlambat setiap bulannya seperti terlihat pada Tabel 1.1.

Tabel 1.1. Data Pencapaian Produksi Tahun 2016

Bulan

Jumlah Order Bulanan

(Unit)

Jumlah Order yang Selesai Tepat Waktu

(Unit)

Pencapaian (%)

Order yang Tidak Selesai

(%)

Status

Januari 1425 1234 86,6 13,4 Belum Tercapai

Februari 1386 1153 83,2 16,8 Belum Tercapai

Maret 1222 1064 87,1 12,9 Belum Tercapai

April 1635 1351 82,6 17,4 Belum Tercapai

Mei 1343 1166 86,8 13,2 Belum Tercapai

Dari Tabel 1.1. terdapat jumlah order yang tidak selesai setiap bulannya yang artinya lantai produksi gagal untuk mencapai jumlah produksi produk tepat waktu sesuai dengan jumlah order. Ini menjadi perhatian yang serius bagi perusahaan mengingat ketatnya persaingan didunia industri dimana penyelesaian order tepat waktu adalah salah satu faktor utama kepuasan pelanggan. Untuk dapat mengurangi waktu selesainya order maka dibutuhkan penjadwalan yang tepat mengingat banyaknya variasi produk, aliran proses produksi setiap produk yang sama (flowshop) dan perbedaan waktu pengerjaan setiap produk untuk masing-masing workcenter.

Dari permasalahan yang ada pendekatan yang dapat digunakan untuk menyelesaikan masalah tersebut adalah dengan metode algoritma genetika untuk menghasilkan rancangan jadwal yang efisien dikarenakan karakteristik proses produksi baja yang memiliki banyak sekali variasi produk dan banyaknya urutan job yang mungkin dari 5 jenis produk sehingga membutuhkan proses penjadwalan

yang kompleks. Dengan algoritma genetika, dapat dipilih solusi urutan job terbaik (fitness tertinggi) dari sejumlah solusi yang diberikan. Pada beberapa penelitian terakhir penjadwalan, metode metaheuristik termasuk algoritma genetika telah menjadi metode yang paling populer.

Penelitian menggunakan algoritma genetika telah dilakukan oleh (Singh, dkk, 2015) yang berjudul Optimization of Job Scheduling in Flow Shop Environment using Genetic Algorithm Considering Sequence Dependent Setup Times membahas tentang optimisasi pengurutan job pada mesin yang bertujuan untuk meminimisasi total waktu makespan pada lantai produksi berbasis flowshop menggunakan metode algoritma genetika dengan memperhatikan waktu setup mesin.

Pada penelitian (Pour, dkk, 2015) yang berjudul A Novel Genetic Algorithm for a Flow Shop Scheduling Problem with Fuzzy Processing Time membahas tentang waktu proses dari setiap stasiun kerja dimana tujuannya untuk mengoptimisasi dan membuat waktu makespan menjadi minimum dengan penggunaan algoritma genetika. Fokus penelitiannya adalah penjadwalan dengan menggunakan waktu proses secara fuzzy.

Waktu selesainya order setiap workcenter dihitung untuk penjadwalan dengan algoritma genetika, dimana waktu selesainya order diperoleh dari pengukuran waktu standard dengan kapasitas yang diketahui untuk setiap workcenter. Dengan menjadwalkan order menggunakan algoritma genetika maka akan diperoleh urutan proses produksi yang optimal dimana kriterianaya adalah minimisasi makespan untuk menyelesaikan masalah yang ada

1.2.Rumusan Masalah

Berdasarkan latar belakang yang telah diuraikan maka pokok permasalahan yang akan dicari pemecahannya melalui penelitian di PT. Cipta Baja Raya adalah kegagalan lantai produksi dalam mencapai jumlah produksi produk tepat waktu sesuai dengan jumlah order yang diterima setiap bulannya.

Oleh sebab itu dibutuhkan penjadwalan produksi dengan metode algoritma genetika untuk meminimalisasi waktu makespan pembuatan produk.

1.3.Tujuan Penelitian

Berdasarkan rumusan masalah penelitian di atas maka tujuan umum dari penelitian ini adalah mendapatkan suatu solusi rancangan penjadwalan yang optimal untuk mengurangi makespan dengan menggunakan algoritma genetika.

Tujuan khusus dari penyusunan tugas akhir ini adalah:

1. Mendapatkan waktu standar work center dengan menggunakan metode stopwatch time study dengan memperhatikan rating factor dan allowance.

2. Mendapatkan nilai makespan berdasarkan metode aktual perusahaan dan metode Algoritma Genetika dengan menggunakan data waktu standar.

3. Mendapatkan rancangan pengurutan job yang efisien dari segi waktu yaitu urutan yang memiliki makespan terendah.

4. Mendapatkan perbandingan performansi antara metode penjadwalan Algoritma Genetika dengan metode aktual yang diterapkan perusahaan

1.4.Manfaat Penelitian

Manfaat yang hendak dicapai dalam melakukan penelitian ini adalah sebagai berikut:

1. Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja.

2. Hasil penelitian ini dapat dijadikan sebagai masukan bagi perusahaan dalam membuat suatu rancangan sistem penjadwalan baru yang dapat mengurangi keterlambatan penyelesaian produk.

3. Mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri FT- USU.

4. Hasil penelitian ini dapat dijadikan sebagai tambahan literatur ilmiah yang mendukung pada pengembangan imu pengetahuan dan teknologi yang bermanfaat bagi masyarakat.

1.5.Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini adalah :

1. Penelitian dilakukan pada proses produksi baja dan produk yang diamati adalah Grey Cast Irons, Ductile Irons, Low Alloy Steel, Mangan Steel, Carbon Steel (produk yang lebih banyak diproduksi berdasarkan permintaan paling dominan)

2. Data order yang digunakan untuk pengolahan adalah data bulan Agustus 2016.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Kondisi mesin/ peralatan produksi selama pengamatan diasumsikan dalam kondisi stabil, tidak rusak, dan tidak terjadi gangguan listrik.

2. Material ditransfer secara langsung dari satu mesin ke mesin lain sehingga waktu pindah tidak diperhitungkan

3. Tidak terdapat produk jadi sehingga proses produksi mulai dari awal.

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan dari tugas sarjana akan disajikan dalam beberapa bab sebagai berikut:

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari dilakukannya penelitian, perumusan permasalahan, tujuan dan manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

Bab II Gambaran Umum Perusahaan, berisi tentang sejarah singkat dari PT. Cipta Baja Raya, ruang lingkup bidang usaha, visi dan misi, lokasi perusahaan, daerah pemasaran, serta organisasi dan manajemen.

Bab III Landasan Teori, berisi tinjauan pustaka yang mendukung pemecahan permasalahan penelitian. Teori yang digunakan berhubungan dengan Penjadwalan produksi metode algoritma genetika, flowshop, perhitungan waktu standar, uji kenormalan data, uji keseragaman dan kecukupan data.

Bab IV Metodologi Penelitian, menjelaskan langkah-langkah yang dilakukan dalam penelitian seperti penentuan lokasi penelitian, jenis penelitian,

objek penelitian, variabel penelitian, kerangka konseptual penelitian, blok diagram prosedur penelitian, pengumpulan data, metode pengolahan data, analisis pemecahan masalah, serta kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, memuat data order bulan Agustus 2016, data waktu siklus workcenter untuk setiap jenis pengerjaan produk, data rating factor, allowance, data jumlah mesin, dan data jumlah hari kerja.

Data-data tersebut diolah dan diuji kenormalan data, keseragaman data dan kecukupan data agar dapat diolah untuk menghitung waktu standar dan penerapan langkah-langkah algoritma genetika sampai didapatkan solusi optimum dari penjadwalan tersebut.

Bab VI Analisis Pemecahan Masalah, membahas analisis performansi penjadwalan antara metode penjadwalan Algoritma Genetika dengan metode penjadwalan aktual yang diterapkan perusahaan

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang didapat dari pemecahan masalah, dan saran-saran yang bermanfaat bagi perusahaan dan pengembangan penelitian selanjutnya.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Cipta Baja Raya adalah perusahaan yang bergerak di bidang manufaktur pembuatan part mesin dari baja cor untuk kebutuhan permesinan dari berbagai industri seperti palm oil, heavy equipment, crumb rubber dan lain-lain yang sesuai dengan standard internasional. Perusahaan ini berdiri pada tahun 2011, dengan kantor pusat berlokasi di Jl. Bawean No. 66/104 Medan, sedangkan pabriknya berada di Jl. Pertahanan No. 96 Dusun 6 Patumbak – Deli Serdang. PT . Cipta Baja Raya adalah salah satu anak perusahaan dari PT. Golgon. Perusahaan ini memiliki total luas 1,5 Ha.

PT. Cipta Baja Raya melakukan penambahan kapasitas produksi pada tahun 2013 akibat dari kenaikan permintaan dengan mengembangkan dan meningkatkan kemampuan menggunakan induction furnace untuk membuat berbagai part besi dan baja. Kemajuan perusahaan ini disebabkan oleh kualitas produk yang memiliki komposisi yang sesuai standar internasional yang didukung dengan adanya fasilitas laboratorium yang lengkap seperti spectrometer untuk menganalisa komposisi besi dan baja dengan cepat dan akurat dan juga heat treatment yang berguna untuk memperbaiki sifat-sifat fisik dan meningkatkan kekuatan mekanis pada besi dan baja.

PT. Cipta Baja Raya melakukan peningkatan kualitas dengan menerapkan ISO 9001 dan SNI. Kapasitas produksi PT. Cipta Baja Raya adalah 8 ton/hari dengan jumlah karyawan sebanyak 139 orang.

2.2. Ruang Lingkup Bidang Usaha

PT. Cipta Baja Raya merupakan perusahaan manufaktur yang bergerak dalam bidang pengecoran besi atau baja dengan sistem produksi make to order yang menghasilkan produk sebagai berikut:

1. Part mesin untuk pengolahan Crumb Rubber dengan material ductile iron dan cast iron.

2. Part mesin untuk pengolahan Palm Oil dengan material cast iron, carbon steel, cr-mo steel, dan alloy steel.

3. Heavy Equipment dengan material mn-steel, alloy steel dan fabrication.

4. Part mesin untuk Quarry dengan material hi mm-steel.

5. Peralatan untuk Jobbing dengan material carbon steel, ductile iron, cast iron, dan alloy steel.

Spesifikasi ukuran dan dimensi produk tersebut sudah distandarisasikan sehingga proses produksinya pengukuran terhadap dimensi produk harus sesuai.

2.3. Lokasi Perusahaan

Kantor pusat PT. Cipta Baja Raya berlokasi di Jl. Bawean No. 66/104 Medan, sedangkan pabriknya berada di Jl. Pertahanan No. 96 Dusun 6 Patumbak – Deli Serdang. Denah lokasi PT. Cipta Baja Raya dapat dilihat pada Gambar 2.1.

Gambar 2.1. Lokasi PT. Cipta Baja Raya

Lokasi PT. Cipta Baja Raya disebelah barat berhadapan dengan jalan pertahanan, disebelah selatan berbatasan dengan apotik, disebelah timur berbatasan dengan rumah penduduk / warga, dan disebelah utara berbatasan dengan Gereja GKPI.

2.4. Daerah Pemasaran

Daerah pemasaran PT Cipta Baja Raya bergantung pada asal permintaan pemesanan, umumnya di wilayah Indonesia, seperti Medan, Kalimantan, dan Sulawesi. PT Cipta Baja Raya juga pernah memasarkan produk sampai ke luar negeri seperti Singapura.

2.5. Organisasi dan Manajemen

Struktur organisasi adalah suatu susunan dan hubungan antara tiap bagian serta posisi yang ada pada suatu organisasi atau dalam menjalankan kegiatan operasional untuk mencapai tujuan yang telah ditetapkan. Secara umum, struktur organisasi PT. Cipta Baja Raya hampir sama seperti perusahaan pada umumnya.

Struktur organisasi yang digunakan adalah struktur organisasi fungsional karena disusun berdasarkan fungsi-fungsi yang ada dalam organisasi tersebut. Struktur organisasi PT. Cipta Baja raya dapat dilihat pad a Gambar 2.2. Pada gambar tersebut terlihat bahwa pimpinan tertinggi dipegang oleh seorang direktur dan beberapa asisten dimana di dalamnya terdapat batasan-batasan pertanggungjawaban dari setiap bidang pekerjaan dan juga terdapat hubungan antara satu seksi dengan seksi lainnya melalui fungsi masing-masing.

Direktur

Wakil Direktur

Management Representative

Doc. Controller &

Internal Audit Spv

Doc. Controller Staff

Chief Executive Officer

(CEO) Finance Manager

Accounting Manager

Finace

Spv Tax Spv

Accounting Staff

Finance

Staff Tax Staff Procurement

Manager

Procurement Spv

Procurement Staff

Service Manager

Service Spv

Log & WH Admin

staff

Log & WH Foreman

Dispatch Foreman

Operator Driver

Maintenance Manager

Maintenance Spv

Mechanical Staff

Electrical Staff

Fabrication Work

Marketing & Sales Manager

Marketing &

Sales Spv

Sales Staff

Sales Counter Staff

M&S Admin

Staff Estimator PPIC Manager

PPIC Spv

PPIC Staff

QC Manager

QC Spv

R&D- QA

Staff Lab

Staff

Drawing Staff

Method Eng. Staff

QC Checker Production

Manager

Production

Admin Produksi Staff

Pattern Fore-man

Moulding Fore-man

Furnance Fore-man

Fetling Fore-man

Machining foreman

Heat Treat Fore-man

Operator Operator Operator Operator Operator Operator HRD & GA

Manager

HR & GA Spv

Security Cleaning Service HRD &

GA Staff

Keterangan : hubungan

fungsional

hubungan lini

Gambar 2.2. Struktur Organisasi PT. Cipta Baja Raya

2.5.1. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab setiap jabatan dalam struktur organisasi PT.

Cipta Baja Raya dapat dilihat pada Lampiran 1.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/Produk

Standar Mutu Bahan/Produk harus di terapkan perusahaan untuk memenuhi kepuasan pelanggan. Untuk kategori lokal, PT. Cipta Baja Raya berpedoman pada Standar Nasional Indonesia (SNI), sedangkan kategori ekspor berpedoman pada Australian, ASTM, dan lain-lain sesuai dengan negara tujuan.

Sedangkan standar mutu produk baja yang dihasilkan PT. Cipta Baja Raya dikendalikan dengan toleransi 0,05 mm untuk setiap dimensi produk. Standar mutu produk dikendalikan oleh pihak Quality Control (QC). Untuk itu, perusahaan selalu menyesuaikan kegiatan produksi dengan produk yang sesuai dengan standar konsumen. Hal ini diharapkan agar produk yang dihasilkan dapat terjamin kualitasnya.

2.6.2. Bahan yang Digunakan 2.6.2.1. Bahan Baku

Bahan baku adalah bahan yang digunakan sebagai bahan utama dalam proses produksi, dimana sifat dan bentuknya akan mengalami perubahan fisik maupun kimiawi yang langsung ikut di dalam proses produksi sampai dihasilkannya barang jadi.

Bahan baku yang digunakan adalah : 1. Baja.

Baja merupakan logam paduan, logam besi sebagai unsur dasar dengan beberapa elemen lainnya termasuk karbon. Baja akan dimasak sampai baja tersebut melebur.

2. Carbon.

Carbon merupakan unsur non logam alami yang berada diurutan ke enam nomor atom. Karbon berfungsi untuk meningkatkan kekerasan dan kekuatan tarik pada baja.

3. Silikon

Silikon adalah unsur kimia dalam tabel periodik yang memiliki nomor atom 14 dan memiliki sifat paramagnetik (gaya magnet). Silikon berfungsi menambahkan sifat elastis dan ketajaman pada baja

4. Mangan

Mangan adalah suatu logam rapuh berwarna kelabu keputihan yang terdapat dalam delapan bentuk oksida. Mangan membantu untuk bertahan terhadap gesekan dan tahan terhadap tekanan.

Baja yang digunakan berasal dari PT. Golgon dan carbon berasal dari arang kemiri. Sedangkan silikon dan mangan ad alah zat kimia dari perusahaan tersebut.

2.6.2.2. Bahan Penolong

Bahan penolong adalah bahan yang digunakan dalam rangka memperlancar proses produksi, tetapi bukan bagian dari produk akhir. PT. Cipta Baja Raya juga menggunakan bahan penolong yang secara langsung digunakan di dalam proses produksi baja. Bahan penolong yang digunakan sebagai berikut:

1. Kayu

Kayu digunakan untuk membuat mal kayu dan drag saat proses penuangan pasir, katalis, resin, dan powder.

2. Paku

Paku digunakan untuk menyatukan mal kayu dan drag yang membantu proses pembuatan mal kayu dan drag kayu.

3. Powder

Powder digunakan untuk membantu proses pelepasan mal dari cetakan pasir.

Powder yang dipakai untuk setiap cetakan pasir.

4. Pasir

Pasir digunakan sebagai bahan baku cetakan pasir. Pasir yang digunakan adalah pasir yang sudah diayak di mesin ayakan.

5. Katalis

Katalis digunakan untuk mengeraskan pasir sehingga cetakan pasir tidak mudah rusak saat proses penuangan cairan baja.

6. Resin

Resin digunakan untuk merekatkan pasir sehingga cetakan pasir kokoh dan tidak mudah retak.

7. Slag Removal

Slag removal digunakan sebagai bahan pengikat kotoran leburan baja sehingga memudahkan untuk pembuangan kotoran baja.

8. Lem Kayu

Lem kayu digunakan untuk membantu merekatkan Drag dengan mal kayu.

2.6.2.3. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan sebagai pelengkap produk. Bahan tambahan adalah bahan yang digunakan dalam rangka meningkatkan kualitas dari produk yang dihasilkan dan bahan ini merupakan bagian dari produk akhir. Bahan tambahan yang digunakan PT. Cipta Baja Raya adalah cat. Cat digunakan agar produk yang dihasilkan tidak mudah karat.

2.6.3. Uraian Proses

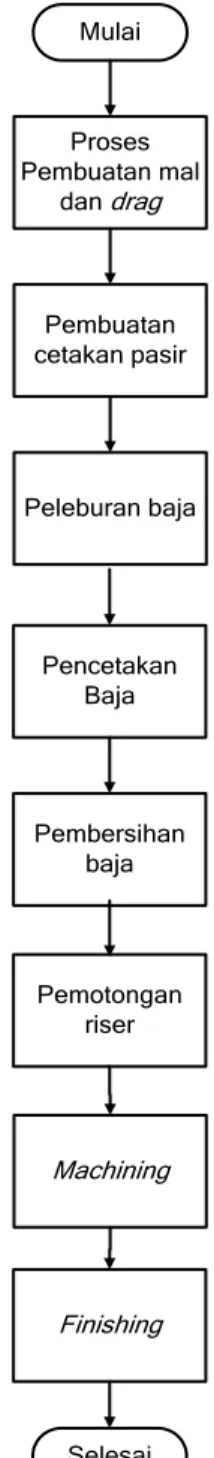

Uraian proses pembuatan baja pada PT Cipta Baja Raya sebagai berikut:

1. Proses pembuatan mal dan drag

Proses pembuatan mal dan drag menggunakan kayu yang telah dipotong sesuai dengan panjang dan lebar yang telah ditentukan. Drag tersebut akan dimasukkan mal kayu sesuai ukuran produk.

2. Pembuatan cetakan pasir

Proses pembuatan cetakan pasir menggunakan pasir yang telah dicampur oleh resin dan katalis. Drag yang telah selesai dibawa ke departemen moulding dimana drag dituang pasir tersebut ke dalam drag dan dibalik posisi drag

sehingga mal berada di bagian atas. Setelah dibalik, maka mal diangkat dan cetakan pasir telah terbentuk.

3. Peleburan

Proses peleburan baja dilakukan di departemen furnace dimana terdapat tanur yang digunakan untuk memanaskan baja sampai melebur. Baja dilebur sampai suhu 1600oC selama 1 jam. Setelah 1 jam, diambil sampel leburan baja untuk melihat berapa besar kadar dari campuran yang diperlukan. Kemudian dituang carbon, silikon, dan mangan ke dalam tanur untuk memenuhi kadar tersebut.

Setelah kadar telah sesuai, maka dituang slag removal agar kotoran dapat menggumpal dan mengapung sehingga dapat dibuang.

4. Pencetakan (Casting)

Pencetakan dilakukan menggunakan ladle yang dibawa menggunakan crane.

Pencetakan dilakukan dengan cara menuangkan cairan baja dari ladle ke cetakan pasir sehingga terbentuk produk. kemudian cetakan didinginkan selama 15-45 menit untuk selanjutnya dibongkar.

5. Pembersihan baja (Shootblasting)

Pembersihan baja dilakukan di departemen shootblasting menggunakan mesin shoot blasting. Mesin shoot blasting digunakan untuk melepaskan pasir-pasir yang menempel di baja. Setelah produk sudah tidak ada lagi pasir yang menempel maka baja dihaluskan dengan mesin gerinda dan dibor dengan mesin bor. Pengujian sifat material dilakukan untuk mengetahui proses perlakuan panas pada produk untuk mendapatkan sifat mekanis dari logam yang diinginkan. Pengujian sifat material tersebut dilakukan di mesin heat treatment.

6. Fetling

Baja yang telah dibersihkan dari pasir dihaluskan menggunakan gerinda kemudian riser (wadah tuangan cetakan) yang menempel pada produk dipotong menggunakan gerinda potong.

7. Machining

Baja yang sudah memenuhi syarat dibubut dengan mesin bubut. Mesin bubut digunakan untuk memperkecil diameter luar dan memperbesar diameter dalam baja.

8. Finishing

Setelah produk dibubut, maka akan diberi warna yang sesuai dengan aturan SNI dan dilakukan proses packaging.

Blok diagram dari uraian proses produksi baja dilihat pada Gambar 2.3.

Mulai

Proses Pembuatan mal

dan drag

Pembuatan cetakan pasir

Peleburan baja

Machining

Finishing

Selesai Pencetakan

Baja

Pembersihan baja

Pemotongan riser

Gambar 2.3. Blok Diagram Proses Produksi Baja

BAB III

TINJAUAN PUSTAKA

3.1. Penjadwalan Flowshop

Penjadwalan flowshop merupakan suatu pergerakan unit-unit yang terus menerus melalui suatu rangkaian stasiun-stasiun kerja yang disusun berdasarkan produk. Susunan suatu proses produksi jenis flowshop dapat diterapkan dengan tepat untuk produk-produk dengan desain yang stabil dan diproduksi secara banyak (volume produksi tinggi) (Ginting, 2009).

Suatu masalah kritis dalam flowshop adalah pengelompokan tugas-tugas yang dibutuhkan dalam stasiun kerja, sehingga dicapai suatu kondisi yang memenuhi pembatas-pembatas urutan dan terjadi keseimbangan pada tingkat output produksi. Jika tingkat output bervariasi untuk masing-masing stasiun kerja, maka hal ini berarti bahwa lintasan produksi tersebut tidak seimbang.

Ketidakseimbangan lintasan akan menghasilkan aliran yang tidak teratur dan rendahnya utilisasi kapasitas yang disebabkan turunnya kecepatan aliran pada stasiun-stasiun penyebab bottleneck.

Masalah yang kritis pada flowshop adalah:

1. Pengelompokan tugas-tugas yang dibutuhkan dalam stasiun kerja sehingga dicapai kesetimbangan pada tingkat output dan memenuhi pembatasan urutan.

2. Ketegangan yang diakibatkan susunan aliran lini terhadap pekerja. Pekerja akan bosan karena terbatasnya variasi kerja pada tiap stasiun dan panjang rentang pengendalian sepanjang lintasannya.

3. Prioritas order pada flowshop dipengaruhi terutama pada pengirimnya dibandingkan tanggal pemrosesan dengan syarat flowshop digunakan khusus untuk satu jenis produk.

Pengambilan keputusan penjadwalan operasi harus didasarkan atas kriteria mana yang dipentingkan. Terdapat kriteria dalam pengambilan keputusan penjadwalan pada perusahaan manufacturing, yaitu:

1. Minimisasi waktu penyelesaian rata-rata 2. Minimisasi mean lateness

3. Maksimisasi utilitas mesin 4. Minimisasi makespan

Penentuan jadwal yang memenuhi seluruh kriteria di atas sangat sulit.

Untuk menyederhanakan masalah, digunakan suatu kriteria yang dapat mewakili dari beberapa kriteria di atas. Kriteria tersebut adalah minimisasi makespan, yaitu meminimumkan panjang waktu keseluruhan operasi dalam proses secara lengkap.

Minimisasi makespan cenderung menghasilkan idle time yang pendek, persediaan barang setengah jadi rendah dan utilitas mesin tinggi.

3.2. Pengukuran Waktu (Time Study)

Suatu pekerjaan akan dikatakan diselesaikan secara efisien apabila waktu penyelesaiannya berlangsung paling singkat. Untuk menghitung waktu baku (standard time) penyelesaian pekerjaan guna memilih alternatif metoda kerja terbaik, maka perlu diterapkan prinsip-prinsip dan teknik-teknik pengukuran kerja (work measurement atau time study) (Wignjosoebroto, 2000).

Pada garis besarnya teknik – teknik pengukuran waktu dibagi ke dalam dua bagian yaitu:

Pengukuran waktu kerja ini berhubungan dengan usaha-usaha untuk menetapkan waktu baku yang dibutuhkan guna menyelesaikan suatu pekerjaan.

Secara singkat pengukuran kerja adalah metoda penetapan keseimbangan antara kegiatan manusia yang dikontribusikan dengan unit output yang dihasilkan.

1. Pengukuran ini dilaksanakan secara langsung yaitu di tempat dimana pekerjaan yang bersangkutan dijalankan. Misalnya pengukuran kerja dengan jam henti (stopwatch time study) dan sampling kerja (work sampling).

2. Pengukuran secara tidak langsung

Pengukuran ini dilakukan dengan menghitung waktu kerja tanpa si pengamat harus berada di tempat kerja yang diukur. Pengukuran waktu dilakukan dengan membaca tabel-tabel yang tersedia asalkan mengetahui jalannya pekerjaan. Misalnya aktivitas data waktu baku (standard data), dan data waktu gerakan (predetermined time system).

3.2.1. Pengukuran Waktu Jam Henti

Pengukuran waktu jam henti adalah pekerjaan mengamati pekerja dan mencatat waktu kerjanya baik setiap elemen ataupun siklus dengan menggunakan alat yang telah disiapkan. Sesuai dengan namanya, maka pengukuran waktu ini menggunakan jam henti (stop watch) sebagai alat utamanya. Cara ini tampaknya merupakan cara yang paling banyak digunakan (Sutalaksana, 1979).

Untuk mendapatkan hasil yang baik dan dapat dipertanggungjawabkan maka tidaklah cukup sekedar melakukan beberapa kali pengukuran dengan jam henti. Banyak faktor yang harus diperhatikan agar akhirnya dapat diperoleh waktu yang pantas untuk pekerjaan yang bersangkutan seperti yang berhubungan dengan kondisi kerja, cara pengukuran, jumlah pengukuran dan lain-lain.

Tahapan dalam melakukan pengukuran waktu adalah sebagai berikut:

1. Penetapan Tujuan Pengukuran

Dalam melakukan pengukuran waktu kerja, tujuan pengukuran harus ditetapkan terlebih dahulu dan untuk apa hasil pengukuran digunakan. Dalam penentuan tujuan tersebut, dibutuhkan adanya tingkat kepercayaan dan tingkat ketelitian yang digunakan dalam pengukuran jam henti.

2. Melakukan Penelitian Pendahuluan

Dalam penelitian pendahuluan yang harus dilakukan adalah mengamati dan mengidentifikasi kondisi kerja dan metode kerja. Dalam penelitian ini perlu dianalisis hasil pengukuran waktu kerja, apakah masih ada kondisi yang tidak optimal, jika perlu dilakukan perbaikan kondisi kerja dan cara kerja yang baik.

3. Memilih Operator

Operator yang akan melakukan pekerjaan harus dipilih yang memenuhi beberapa persyaratan agar pengukuran dapat berjalan baik, dan dapat diandalkan hasilnya. Syarat tersebut yang dibutuhkan berkemampuan normal dan dapat bekerja sama menjalankan prosedur kerja yang baik.

4. Melatih Operator

Operator harus dilatih terlebih dahulu agar terbiasa dengan kondisi dan cara yang telah ditetapkan dan telah dibakukan untuk menyelesaikan pekerjaan secara wajar.

5. Menguraikan Pekerjaan Atas Beberapa Elemen Pekerjaan

Pekerjaan dibagi menjadi beberapa elemen pekerjaan yang merupakan gerakan bagian dari pekerjaan yang bersangkutan. Pengukuran waktu dilakukan atas elemen pekerjaan. Ada beberapa pedoman yang harus diperhatikan dalam melakukan pemisahan menjadi beberapa elemen pekerjaan yaitu:

a. Uraikan pekerjaan tersebut, tetapi harus dapat diamati oleh alat ukur dan dapat dicatat dengan menggunakan jam henti.

b. Jangan sampai ada elemen yang tertinggal karena jumlah waktu elemen kerja tersebut merupakan siklus penyelesaian suatu pekerjaan.

c. Antara elemen satu dengan elemen yang lain pemisahannya harus jelas.

Hal ini dilakukan agar tidak timbul keraguan dalam menentukan kapan berakhirnya atau mulainya suatu pekerjaan.

6. Menyiapkan Alat Pengukuran

Alat yang digunakan melakukan pengukuran waktu baku tersebut yaitu:

a. Jam henti (stopwatch) b. Lembar pengamatan c. Pena atau pensil d. Papan pengamatan

3.2.2. Tingkat Ketelitian dan Tingkat Keyakinan

Tingkat ketelitian dan tingkat keyakinan adalah pencerminan tingkat kepastian yang diinginkan oleh pengukur setelah memutuskan untuk melakukan sampling dalam pengambilan data (Sutalaksana, 2000)

Tingkat ketelitian menunjukkan penyimpangan maksimum hasil pengukuran dari waktu penyelesaian sebenamya. Hal ini biasanya dinyatakan dengan persen (dari waktu penyelesaian sebenamya, yang seharusnya dicari).

Sedangkan tingkat keyakinan menunjukkan besarnya keyakinan pengukur akan hasil yang diperoleh telah memenuhi syarat ketelitian yang ditentukan. Tingkat keyakinan 95% berarti 95% dari total data yang diambil, peneliti yakin 95% dari total data berada pada batas control ( diatas batas kontrol bawah dan dibawah batas kontrol atas). Tingkat ketelitian 5% berarti peneliti memberi batas toleransi error pada instrument alat ukurnya sebesar 5%

3.2.3. Pengujian Keseragaman Data

Selama melakukan pengukuran, operator mungkin mendapatkan data yang tidak seragam. Untuk itu digunakan alat yang dapat mendeteksinya yaitu peta kendali. Batas kendali dibentuk dari data yang merupakan batas yang menentukan seragam tidaknya data. Pengujian keseragaman data dilakukan untuk mengetahui apakah data yang kita peroleh menyebar seragam atau tidak. Data dikatakan seragam, jika berada dalam batas kontrol dan data dikatakan tidak seragam jika berada diluar batas kontrol. Rumus untuk menghitung keseragaman data adalah:

a. Standar deviasi untuk sampel

s=

( )

ti −t 2n – 1 b. Standar deviasi untuk populasi

( )

−= ti t 2

tN

Keterangan:

t : Jumlah waktu yang diamatin : Jumlah Pengamatan; ti : waktu ke-i

t : waktu rata-rata, dimana n

t=

t

t atau s : simpangan bakuDalam penentuan batas kontrol atas (BKA) dan batas kontrol bawah (BKB) untuk tingkat kepercayaan 95% dan tingkat ketelitian 5% digunakan batas 2σ. Peta kontrol mempunyai batas-batas:

Keterangan :

= Harga rata-rata dari harga rata-rata subgroup

= Standar deviasi dari distribusi harga rata-rata subgroup x

3.2.4. Pengujian Kecukupan Data

Sebuah keputusan dibuat dengan tingkat kepercayaan dan tingkat ketelitian yang digunakan untuk menentukan jumlah pengamatan yang diperlukan.

Tingkat kepercayaan 95% dan tingkat ketelitian ±5% digunakan dalam pengukuran waktu. Pernyataan tersebut berarti kesempatan total 95 dari 100 dimana rata-rata dari sampel dari elemen tidak mengalami kesalahan lebih d ari

±5% dari waktu sebenarnya.

N'= (40√N ∑ X2-(∑X)2

∑X )

2

Dimana N’ adalah jumlah pengamatan yang diperlukan untuk memprediksi waktu sebenarnya dengan tingkat ketelitian ±5% dan tingkat kepercayaan 95%. Jika penggunaan tingkat kepercayaan 95% dan tingkat ketelitian ± 10% digunakan sebagai kriteria, maka formula yang digunakan sebagai berikut

𝑁′ = (20√𝑁 ∑ 𝑋2− (∑ 𝑋)2

∑ 𝑋 )

2

dimana :

= Data pengamatan ke-j (j= 1,2,3, ..., N)

= Harga rata-rata data pengamatan pada subgroup ke-i (i= 1,2,3, ..., k) k= Banyaknya subgroup

n= Besarnya subgroup

= Harga rata-rata dari harga rata-rata subgroup

N = Jumlah pangamatan pendahuluan N’= Jumlah pengamatan yang diperlukan σ = Standar deviasi data pengamatan

σ = Standar deviasi dari distribusi harga rata-rata subgroup x

3.2.5. Faktor Penyesuaian dan Kelonggaran

Rating Factor (faktor penyesuaian) merupakan perbandingan performansi seseorang pekerja atau individual dengan konsep normalnya. Ada beberapa kriteria rating factor (Rf) dari pekerja yaitu:

1. Pekerja normal

Rf = 100% =1 (waktu normal).

2. Pekerja terampil

Rf > 1 ( waktu pekerja lebih kecil dari waktu normal).

3. Pekerja lamban

Rf < 1 ( waktu pekerja lebih besar dari waktu normal).

Ada beberapa cara menentukan rating factor antara lain:

1. Cara Persentase

Cara ini merupakan cara yang paling awal digunakan dalam melakukan penyesuaian. Di sini besarnya faktor penyesuian sepenuhnya ditentukan oleh pengukur melalui pengamatan selama pengukuran.

WN=14,6 x 1,1 = 16,6 menit.

2. Cara Shumard

Cara Shumard memberikan patokan-patokan penilaian melalui kelas-kelas performansi kerja dimana setiap kelas mempunyai nilai tersendiri.

Tabel 3.1. Penyesuaian Menurut Cara Shumard

Kelas Penyesuaian

Superfast 100

Fast + 95

Fast 90

Fast – 85

Excellent 80

Good + 75

Good + 75

Good 70

Good – 65

Normal 60

Fair + 55

Fair 50

Fair – 45

Poor 40

Sumber : Iftikar Z Sutalaksana. Teknik Tata Cara Kerja. Bandung: ITB.

3. Cara Westinghouse

Cara Westinghouse mengarahkan penilaian pada empat faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu keterampilan, usaha, kondisi kerja dan konsistensi. Setiap faktor terbagi ke dalam kelas- kelas dengan nilainya masing-masing. Penyesuaian menurut Westinghouse dapat dilihat pada Tabel 3.2.

Tabel 3.2. Penyesuaian Menurut Westinghouse

Faktor Kelas Lambang Penyesuaian Keterampilan

Superskill A1 +0,15

A2 +0,13

Excellent B1 +0,11

B2 +0,08

Good C1 +0,06

C2 +0,03

Average D 0,00

Fair E1 -0,05

E2 -0,10

Poor F1 -0,16

F2 -0,22

Usaha

Excessive A1 +0,13

A2 +0,12

Excellent B1 +0,10

B2 +0,08

Good C1 +0,05

C2 +0,02

Average D 0,00

Fair E1 -0,04

E2 -0,08

Poor F1 -0,12

F2 -0,17

Kondisi Kerja Ideal A +0,06

Excellently B +0,04

Good C +0,02

Average D 0,00

Fair E -0,03

Poor F -0,07

Konsistensi Perfect A +0,04

Excellent B +0,03

Good C +0,01

Average D 0,00

Fair E -0,02

Poor F -0,04

Sumber : Iftikar Z Sutalaksana. Teknik Tata Cara Kerja. Bandung: ITB.

Kelonggaran (allowance) diberikan kepada tiga hal yaitu untuk kebutuhan pribadi, menghilangkan kelelahan dan hambatan yang tidak dapat dihindarkan.

Ketiganya merupakan hal yang secara nyata dibutuhkan oleh pekerja selama

pengamatan karenanya setelah mendapatkan waktu normal perlu ditambahkan kelonggaran. Dalam menghitung besarnya allowance, bagi keadaan yang dianggap wajar diambil harga allowance = 100 %, sedangkan bila terjadi penyimpangan dari keadaan ini, harga p harus ditambah dengan faktor-faktor yang sesuai dengan waktu siklus yang diperoleh dan waktu ini dicapai berdasarkan setiap departemen.

Kelonggaran diberikan untuk tiga hal, yaitu:

1. Kelonggaran untuk kebutuhan pribadi (personal)

Yang termasuk didalam kebutuhan pribadi adalah hal-hal sepeti minum sekedarnya untuk menghilangkan rasa haus, ke kamar kecil, bercakap-cakap dengan teman sekedarnya untuk menghilangkan ketegangan ataupun kejenuhan dalam sewaktu bekerja.

2. Kelonggaran untuk menghilangkan rasa fatique.

Fatique merupakan hal yang akan terjadi pada diri seseorang sebagai akibat dari melakukan suatu pekerjaan.

3. Kelonggaran untuk hambatan-hambatan tidak terhindarkan (delay).

Hambatan-hambatan tidak terhindarkan terjadi karena berada diluar kekuasaan/kendali pekerja.

3.2.6. Perhitungan Waktu Standar

Untuk menghitung waktu standar dihitung waktu siklus rata-rata yang disebut dengan waktu terpilih, faktor penyesuaiann (rating factor), waktu normal dan kelonggaran (allowance).

Wn = Wt × rf dimana :

Wn = Waktu normal Wt = waktu terpilih Rf = Rating factor

Ws = Wn (1 + All) dimana :

Ws = Waktu standar All = Allowance

3.3. Algoritma Genetik

Algoritrna Genetika sebagai cabang dari Algoritma Evolusi merupakan metode adaptive yang biasa digunakan untuk memecahkan suatu pencarian nilai dalam sebuah

masalah optimasi. Algoritma ini didasarkan pada proses genetik yang ada dalam makhluk hidup; yaitu perkembangan generasi dalam sebuah populasi yang alami, secara lambat laun mengikuti prinsip seleksi alam (siapa yang kuat, dia yang bertahan (survive)) . Dengan meniru teori evolusi ini, Algoritma Genetika dapat digunakan untuk mencari

solusi permasalahan-permasalahan dalam dunia nyata.

Aplikasi algoritma genetik dalam penjadwalan memerlukan suatu cara agar prinsip-prinsip pada penjadwalan dapat diterjemahkan dalam algoritma.

Algoritma genetik pertama kali dikembangkan oleh John Holand dari Universitas Michigan. John Holland (1975) mengatakan bahwa setiap masalah yang berbentuk adaptasi (alami maupun buatan) dapat diformulasikan dalam

terminologi genetika. Algoritma genetik adalah simulasi dari proses evolusi Darwin dan operasi genetika dari kromosom.

Inti dari algoritma genetika adalah secara bertahap akan mencari solusi terbaik (survival of the fittest) dari begitu banyak solusi yang ada. Pertama-tama algoritma genetika bekerja dengan membuat beberapa solusi secara acak, tentu saja dari tahapan pertama ini solusinya kemungkinan masih buruk. Solusi tersebut akan mengalami proses evolusi secara terus menerus dan akan menghasilkan suatu solusi yang lebih baik. Setiap solusi yang terbentuk mewakili satu kromosom dan satu individu terdiri dari satu kromosom. Kumpulan dari individu- individu ini akan membentuk suatu populasi, dari populasi ini akan lahir populasi populasi baru sampai dengan sejumlah generasi yang ditentukan.

3.3.1. Aplikasi Algoritma Genetik dalam Penjadwalan

Algoritma genetik dapat diimplementasikan untuk mendapatkan solusi terbaik dari suatu penjadwalan baik job shop maupun flow shop yang bertipe make to order. Pemakaian algoritma genetik pada penjadwalan dapat dilakukan dengan menetapkan beberapa fungsi tujuan, hal ini tergantung pada prioritas yang diberikan pada setiap fungsi tujuan tersebut dan dibentuk suatu model persamaan matematis sebagai fungsi objektif lokal (goal) yang merupakan gabungan dari beberapa fungsi tujuan tersebut. Cara penelusuran solusi terbaik dilakukan berdasarkan urutan pengerjaan job-job (sequence of job), setiap satu urutan job disebut sebagai satu individu yang memiliki formasi kromosom, yang diperoleh dari setiap populasi pada setiap generasi. Pembangkitan individu dalam suatu

populasi dilakukan dengan cara acak terkoordinasi, maksudnya individu yang menjadi anggota populasi harus memenuhi kriteria, seperti makespan dari individu sama atau lebih kecil dari waktu yang tersedia (available time for order) dan memiliki fungsi objektif global sama atau lebih besar dari parentnya. Dari suatu populasi dipilih satu individu yang memiliki nilai fungsi objektif optimal.

Individu yang terpilih pada suatu populasi . Inilah menjadi parent untuk proses reproduksi pada suatu generasi. Parent akan tetap bertahan sebagai parent jika pada proses produksi tidak ditemukan individu yang lebih baik dari padanya dalam satu generasi. Jika individu memiliki nilai fungsi objektif global lebih kecil dari parentnya pada suatu populasi maka individu tersebut menggantikan posisi parent tersebut. Proses pergantian parent pada setiap generasi berlaku hingga program berjalan pada sejumlah generasi yang ditetapkan sebagai jumlah iterasi.

3.4. Proses Algoritma Genetik

Dalam Pendekatan GA diawali dengan pembuatan himpunan solusi baru (initialization) yang ditempatkan pada penampungan pupulasi dilakukan evalusai terhadap inisialisasi atau solusi. Apabila solusi tersebut bukan merupakan solusi optimal, kemudian dilakukan proses reproduksi dengan memiliki individu–

individu yang akan dikembangbiakkan.

Individu menyatakan salah satu solusi yang mungkin. Individu bisa dikatakan sama dengan kromosom, yang merupakan kumpulan gen. Gen ini bisa biner, float, dan kombinatorial. Beberapa definisi penting yang perlu diperhatikan

di mendefinisikan individu untuk membangun penyelesaian permasalahan dengan algoritma genetika adalah sebagai berikut:

1) Genotype (Gen), sebuah nilai yang menyatakan satuan dasar yang membentuk suatu arti tertentu dalam satu kesatuan gen yang dinamakan kromosom. Dalam algoritma genetika, gen ini bisa berupa nilai biner, float, integer maupun karakter, atau kombinatorial.

2) Allele, nilai dari gen.

3) Kromosom, gabungan gen-gen yang membentuk nilai tertentu misalnya urutan proses produksi job.

4) Individu, menyatakan satu nilai atau keadaan yang menyatakan salah satu solusi yang mungkin dari permasalahan yang diangkat

5) Populasi, merupakan sekumpulan individu yang akan diproses bersama dalam satu siklus proses evolusi.

6) Generasi, menyatakan satu siklus proses evolusi atau satu iterasi di dalam algoritma genetika.

Penggunakan operator-operator genetik seperti pindah silang dan mutasi terhadap individu yang terpilih dalam penampungan individu akan menghasilkan keturunan atau generasi baru. Setelah proses evaluasi untuk perbaikan populasi, maka generasi-generasi baru akan menggantikan himpunan populasi awal.

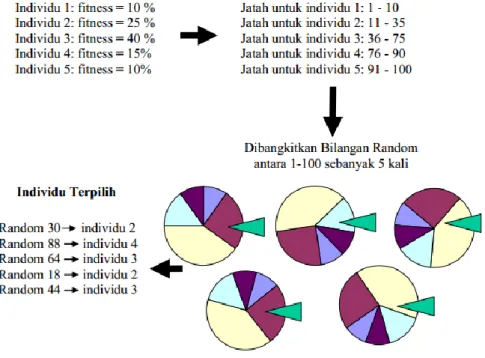

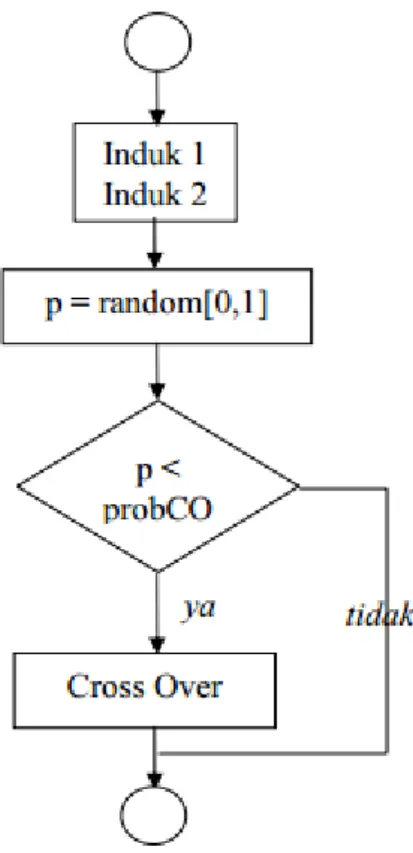

Langkah-langkah dalam algoritma genetika adalah sebagai berikut : 1. Menentukan parameter

Schaffer (1989) menemukan hasil kinerja terbaik dalam penjadwalan algoritma genetika untuk pengaturan parameter popsize 20 sampai