6

Bab II

Tinjauan Pustaka

2.1 Material Komposit[3]

Banyak dari aplikasi teknologi modern membutuhkan material dengan kombinasi properties yang tidak biasa, yang tidak dapat ditemukan pada paduan logam konvensional, keramik dan polimer. Oleh karena itulah muncul jenis material dengan kombinasi properties dalam skala makro dan berkembang pesat pada saat sekarang ini yang disebut dengan material komposit (composite material).

Porsi penggunaan material komposit pada saat sekarang ini semakin berkembang seiring kebutuhan akan sifat yang tidak dapat dipenuhi oleh material lain, seperti yang dapat dilihat pada gambar 2.1.

Gambar 2.1 Tingkat kebutuhan material berdasarkan waktu[4]

Berdasarkan arti kata, komposit itu sendiri mempunyai arti gabungan atau susunan kombinasi. Jadi material komposit merupakan material yang dibuat dari gabungan/kombinasi dua atau lebih material secara fisik (bukan kimia), yang

7

berbeda dalam komposisi dan ukuran secara makrokopis, dimana yang satu berfungsi sebagai penguat/pengikat terhadap yang lain. Kombinasi dalam skala makroskopik adalah hal yang membedakan material komposit dengan material paduan (alloy).

Perbedaan utama material komposit terhadap material lain umumnya adalah pada sifat materialnya yang inhomogeneous dan orthotropic. Material inhomogeneous adalah material yang sifatnya tidak seragam dan merupakan fungsi dari posisi pada tubuh material tersebut sedangkan material orthotropic adalah material yang sifatnya berbeda pada tiga arah yang ada.

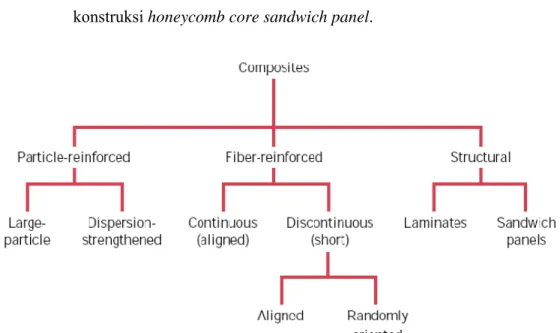

2.1.1 Klasifikasi Material Komposit[3]

Berdasarkan jenis penguatnya, komposit juga dapat diklasifikasikan menjadi beberapa bagian, yaitu:

1. Particle reinforced composite, yaitu komposit yang fasa terdispersi hampir sama besar pada semua arah (equiaxed). Berdasarkan mekanisme penguatannya dapat dibedakan lagi menjadi 2 jenis, yakni:

a. Large particle, yaitu komposit yang tidak dapat di-treatment pada tingkat atom/molekul, menggunakan continuum mechanics, contohnya: beton (kombinasi pasir, kerikil sebagai phasa terdispersi dan semen sebagai matriks).

b. Dispersion-strengthened, yaitu komposit yang dapat di-treatment pada tingkat atom/molekul, menggunakan precipitation hardening, contohnya: Thoria-dispersed nickel (TD nickel).

2. Fiber reinforced composite, yaitu komposit yang fasa dispersinya mempunyai bentuk geometri serat (mempunyai rasio antara panjang dan diameter yang besar). Berdasarkan panjang seratnya dapat dibedakan lagi menjadi:

a. Continous (aligned), yaitu reinforced composite yang dibuat dari serat yang panjang dan disusun paralel antara satu dan yang lainnya.

b. Discountinous (short), yaitu reinforced composite yang dibuat dengan serat yang pendek. Berdasarkan orientasi susunan seratnya dapat dibagi lagi menjadi aligned (paralel) dan randomly (acak sama sekali).

8

3. Structural composite, yaitu material yang merupakan kombinasi dari komposit dan homogeneus, sifatnya bergantung pada material pembentuk dan rancangan geometri elemennya. Structural composite dapat dibedakan menjadi:

a. Laminates, yaitu gabungan dua dimensional sheet atau panel yang mempunyai kecendrungan arah high-strength, contohnya plywood.

b. Sandwich, yaitu komposit yang terdiri atas dua lapisan muka (faces),

diantaranya terdapat lapisan material berdensitas rendah (core) dan memiliki kekakuan dan kekuatan yang lebih rendah pula, contohnya

konstruksi honeycomb core sandwich panel.

Gambar 2.2 Pengklasifikasian material komposit berdasarkan jenis penguatan[3]

2.1.2 Bahan Komposit[5]

Gabungan antara serat dan matriks disebut bahan komposit. Bahan komposit menggabungkan keunggulan kekuatan dan kekakuan serat dengan massa jenis matriks yang rendah. Hasilnya adalah suatu bahan yang ringan tetapi kuat dan kaku. Dengan kata lain, bahan ini mempunyai harga “specific modulus” dan “specific strengh” yang lebih besar dibandingkan material konvensional lainnya.

Tabel 2.1 memperlihatkan data-data bahan komposit tersebut dibandingkan dengan konvensional lainnya. Dari data specific modulus dan specific strength-nya terlihat bahwa bahan komposit lebih unggul dibandingkan

9

bahan metal. Keunggulan seperti inilah yang dimanfaatkan oleh berbagai industri pada berbagai aplikasi yang membutuhkan bahan-bahan yang ringan tetapi kuat dan kaku.

Tabel 2.1 Sifat-sifat mekanik beberapa jenis bahan komposit[5]

Sifat-sifat Jenis serat

E-glass Kevlar-49 Grafit (Thornel-300)

Fraksi volume serat, % 46 60-65 63

Massa Jenis 1,80 1,38 1,61

Kekuatan tarik, 0o (MPa) 1104 1310 1725

Modulus tarik, 0o (MPa) 39 83 159

Kekuatan tarik, 90o (MPa) 36 39 42

Modulus tarik, 90o (MPa) 10 5,6 10,9 Kekuatan tekan, 0o (MPa) 600 286 1366

Modulus tekan, 0o (MPa) 32 73 138

Kekuatan tekan, 90o (MPa) 138 138 230

Modulus tekan, 90o (MPa) 8 5,6 11

Kekuatan geser bidang (MPa) - 60 95

Modulus geser bidang (GPa) - 2,1 6,4

Bahan komposit mempunyai sifat-sifat yang berbeda dengan sebagian besar material konvensional yang telah dikenal selama ini. Sebagian besar material konvensional bersifat homogen dan isotropik:

Bahan homogen berarti sifatnya sama di semua tempat; berarti sifat-sifat bahan bukan merupakan fungsi dari tempat atau posisi.

Bahan isotropik berarti sifat-sifatnya sama dalam segala arah; berarti sifat-sifat bahan bukan merupakan fungsi arah.

Sebaliknya bahan komposit bersifat tidak homogen dan non-isotropik (orthotropik, atau lebih umum anisotropik), berarti:

Bahan tidak homogen berarti sifat-sifatnya tidak sama di semua tempat; berarti merupakan fungsi dari posisi.

10

Bahan anisotropik berarti sifat-sifatnya berubah dengan perubahan arah; yang berarti merupakan fungsi arah dan posisi.

Karena sifatnya yang tidak homogen tersebut, bahan komposit sering dipelajari dari dua sudut pandang yang berbeda yaitu mikromekanik dan makromekanik.

Mikromekanik adalah kaji bahan komposit dimana interaksi antara bahan-bahan pembentuknya dipelajari dalam skala mikroskopik. Lingkup kaji ini misalnya: mempelajari antara serat dan matriks; aliran dan pemindahan tegangan dari serat dan matriks, serta penentuan modulus elastisitas bahan sebagai fungsi dari modulus elastisitas bahan-bahan pembentuknya.

Sedang kaji makromekanik adalah kaji bahan komposit dimana bahan dianggap homogen dan pengaruh bahan-bahan pembentuknya hanya ditengarai sebagai sifat yang tampak secara keseluruhan pada bahan komposit. Di sini tidak diperhatikan lagi bahan pembentuknya secara sendiri-sendiri. Pada kaji ini tidak dipelajari, misalnya susunan serat dalam matriks yang pada kaji mikroskopik merupakan kajian utama.

Salah satu keuntungan bahan komposit adalah kemungkinan bahan tersebut diarahkan dalam arah tertentu (tailoring). Artinya, bahan tersebut dapat diarahkan sehingga hanya kuat dan kaku dalam arah tertentu dan lemah dalam arah-arah yang tidak dikehendaki. Kemampuan ini jelas tidak dipunyai bahan isotropik, yang per defenisi berarti mempunyai kekuatan dan kekakuan dalam segala arah. Pengetahuan tentang mikromekanik dan makromekanik ini akan berperan besar dalam mengarahkan bahan tersebut agar persyaratan structural yang dikehendaki tercapai.

2.1.3 Teori Kegagalan Material Komposit[6&7]

Material komposit memiliki teori kegagalan yang berbeda dengan material logam pada umumnya. Pada dinding pipa komposit yang merupakan suatu laminat, laminat tersebut dianggap gagal jika telah memenuhi kriteria kegagalan untuk suatu laminat. Kriteria kegagalan laminat tersebut ada 3, antara lain adalah sebagai berikut.

11

Kriteria ini menyatakan bahwa suatu laminat dianggap gagal jika satu saja laminanya mengalami kegagalan

2) Kegagalan laminat ultimate (Progressive and Ultimate-laminate failure) Kriteria ini menyatakan bahwa suatu laminat dianggap gagal jika beberapa laminanya mengalami kegagalan sehingga mengakibatkan kekuatan laminatnya menurun secara signifikan.

3) Kegagalan interlaminar (Interlaminar failure)

Kriteria ini menyatakan bahwa suatu laminat dianggap gagal jika telah terjadi pemisahan (separation) antar lamina yang bersebelahan walaupun lamina-laminanya sendiri masih utuh. Kegagalan interlaminar ini bisa menyebabkan delaminasi atau pemisahan antar lamina.

Laminat yang menyusun dinding pipa komposit terdiri dari susunan lamina-lamina. Dalam teori kegagalan lamina pertama (initial or first ply failure) dikatakan bahwa suatu laminat dianggap gagal jika satu saja laminanya mengalami kegagalan. Sedangkan lamina-lamina penyusun laminat pada dinding pipa komposit juga dianggap gagal jika telah memenuhi criteria kegagalan untuk suatu lamina. Pada umumnya ada 4 kriteria kegagalan suatu lamina yang sering digunakan. Salah satunya yang digunakan adalah teori Tegangan Maximum (Maximum Stress) dan teori kegagalan Tsai-Hill. Teori-teori tersebut antara lain adalah sebagai berikut.

1. Teori tegangan maximum (maximum stress theory)

Teori tegangan maksimal menyatakan bahwa kegagalan pada lamina akan terjadi jika tegangan pada salah satu arah pembebanan melampaui kekuatan di arah tersebut. Rumusan untuk teori ini berdasarkan jenis tegangan yang terjadi dapat diformulasikan sebagai berikut:

o Tegangan Tarik Kegagalan terjadi jika:

t F1 1 ≥ σ (2.1) t F2 2 ≥ σ (2.2)

1 dan 2 adalah arah pembebanan longitudinal dan transversal. o Tegangan Tekan

12 Kegagalan terjadi jika:

c F1 1≥ σ (2.3) c F2 2 ≥ σ (2.4) o Tegangan Geser Kegagalan terjadi jika:

6 12 ≥F

τ

atauσ

6 ≥ F6 (2.5)2. Teori Tsai-Hill

Hill memperluas kriteria Von Misses untuk material anisotropik. Azzi-Tsai memperluas persamaan ini untuk komposit anisotropik berpenguat serat. Kegagalan terjadi bila hasil perhitungan dari persamaan (2-9) sama atau lebih besar dari satu.

1 2 6 2 6 2 1 2 1 2 2 2 2 2 1 2 1 + − + ≥ F F F F σ σ σ σ σ (2.6) Angka yang diperoleh dari perhitungan sisi kiri pada persamaan (2.6) disebut sebagai angka Tsai-Hill. Angka Tsai-Hill biasa digunakan untuk menunjukkan faktor keamanan dari material komposit. Semakin kecil angka Tsai-Hill ini, semakin tinggi faktor keamanan dari material komposit tersebut, demikian juga sebaliknya.

2.1.4 Glass Reinforced Plastics (GRP)[3&8]

Material komposit yang banyak digunakan adalah tipe berserat (fiber reinforced), salah satunya adalah glass reinforced plastics (GRP). GRP merupakan material komposit tipe berserat yang dibentuk dari resin polimer sebagai matriknya dan serat kaca (fiberglass) sebagai bahan penguat (reinforcement). Resin yang biasa digunakan adalah resin epoxy, hal ini dikarenakan epoxy memiliki ketahanan kimia yang paling baik dibandingkan tipe resin yang lain (isophtalic polyester, vinyl ester dan phenolics). Oleh karena hal tersebut GRP sering disebut juga sebagai glass reinforced epoxy (GRE) walaupun pengertian sebenarnya mencakup penggunaan macam resin yang lebih luas.

13 2.2 Sistem Perpipaan

Pipa yang berada pada sebuah kawasan terbatas atau industri tertentu biasa disebut sebagai piping, sedangkan pipa yang berada pada kawasan publik baik darat maupun laut, dan biasanya digunakan untuk transportasi fluida disebut sebagai pipeline. Penggunaan sistem perpipaan cukup beragam, antara lain digunakan untuk menyalurkan fluida dari sumur menuju tempat pengolahan atau antar bangunan anjungan lepas pantai (offshore facility) ataupun dari bangunan anjungan lepas pantai langsung ke darat (onshore facility).

Berdasarkan jenis fluida dan fungsinya, pipeline system dapat dibedakan menjadi:

1. Export line (trunk lines)

Export line adalah pipeline yang manyalurkan minyak atau gas olahan antar platform atau antara platform dan shore facility.

2. Flowline

Flowline adalah pipeline yang menyalurkan fluida dari sumur pengeboran ke komponen downstream process yang pertama.

3. Water injection/gas lift

Injection line adalah pipeline yang mengarahkan liquid atau gas untuk mendukung aktifitas produksi, contoh: air atau injeksi gas, gas lift, chemical injection line.

4. Product line

Product line adalah pipeline yang menyalurkan fluida produk hasil proses pengolahan ke tempat penampungan sementara untuk selanjutnya didistribusikan kepada konsumen.

5. Interfield lines

Interfield lines adalah pipeline yang menghubungkan antar lokasi pengeboran (field).

Pada perancangan pipeline harus diperhatikan kelayakan rancangannya baik dari segi mekanik maupun segi ekonomis. Dalam tahap perancangannya semua perhitungan dan penentuan aspek yang ada harus dilakukan sesuai dengan aturan-aturan dan pengalaman yang ada yaitu Code, Standard dan Recommended Practice yang sesuai.

14 2.2.1 Pipa Komposit GRP[2]

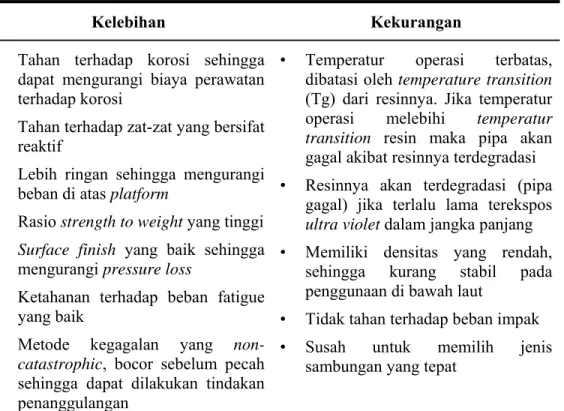

Penggunaan pipa komposit merupakan salah satu solusi untuk mengatasi permasalahan korosi yang dihadapi dalam penggunaan pipa logam, terutama penggunaan pipa pada lingkungan yang agresif. Jenis pipa komposit yang pada saat ini banyak digunakan pada industri migas adalah pipa Glass Reinforced Plastics (GRP) atau sering juga disebut dengan Fiber Reinforced Plastics (FRP). Beberapa kelebihan dan kekurangan pipa komposit bila dibandingkan dengan pipa logam ditampilkan pada tabel 2.2 berikut.

Tabel 2.2 Kelebihan dan kekurangan pipa komposit GRP

Kelebihan Kekurangan • Tahan terhadap korosi sehingga

dapat mengurangi biaya perawatan terhadap korosi

• Tahan terhadap zat-zat yang bersifat reaktif

• Lebih ringan sehingga mengurangi beban di atas platform

• Rasio strength to weight yang tinggi • Surface finish yang baik sehingga

mengurangi pressure loss

• Ketahanan terhadap beban fatigue yang baik

• Metode kegagalan yang non-catastrophic, bocor sebelum pecah sehingga dapat dilakukan tindakan penanggulangan

• Temperatur operasi terbatas, dibatasi oleh temperature transition (Tg) dari resinnya. Jika temperatur operasi melebihi temperatur transition resin maka pipa akan gagal akibat resinnya terdegradasi • Resinnya akan terdegradasi (pipa

gagal) jika terlalu lama terekspos ultra violet dalam jangka panjang • Memiliki densitas yang rendah,

sehingga kurang stabil pada penggunaan di bawah laut

• Tidak tahan terhadap beban impak • Susah untuk memilih jenis

sambungan yang tepat

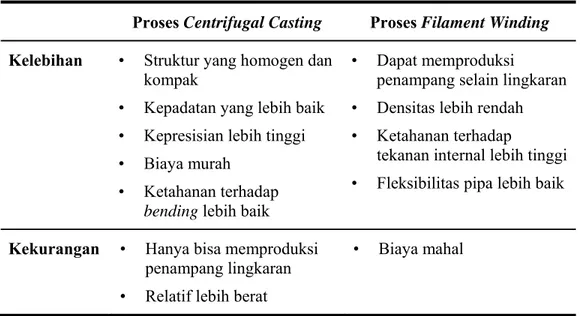

2.2.2 Proses Manufaktur Pipa Komposit GRP

Proses manufaktur pipa komposit sangat berbeda dengan pipa logam, terutama pipa baja. Hal ini disebabkan karena adanya perbedaan sifat material dan pada pipa komposit tidak dapat dilakukan metode pengelasan sebagaimana yang dilakukan pada proses manufaktur pipa baja. Ada dua proses manufaktur yang biasa digunakan untuk pipa komposit GRP, yaitu proses filament winding dan proses centrifugal casting.

15 2.2.2.1 Proses Filament Winding[3&9]

Pada proses ini, mula-mula serat kaca dilewatkan pada creel yang terletak pada sebuah carriage yang bergerak translasi pada sumbu putar mandrel, lalu serat tersebut dilewatkan ke dalam resin bath, agar serat tersebut dilumuri oleh resin. Kemudian serat kaca yang telah dibasahi oleh resin tersebut dibalutkan dengan pola dan sudut kemiringan tertentu pada mandrel yang berputar, dalam tegangan yang terkendali. Hal ini dilakukan berulang kali secara kontinu sehingga diperoleh dinding yang berlapis-lapis dengan tebal sesuai dengan tebal yang diinginkan. Proses ini akan menghasilkan pipa komposit dengan rasio berat 70:30 (serat:resin). Ilustrasi proses manufaktur filament winding untuk pipa komposit GRP dapat dilihat pada gambar 2.3 berikut.

Gambar 2.3 Proses filament winding[10]

2.2.2.2 Proses Centrifugal Casting[9]

Pada proses ini tenunan serat kaca (woven) dan resin dicampurkan di dalam cetakan silinder yang berputar dengan kecepatan tinggi. Setelah seluruh serat dan resin dimasukkan ke dalam cetakan lalu kecepatan putar cetakan dinaikkan sampai mencapai kecepatan putar pencetakan (moulding speed) yang besarnya bergantung pada jumlah serat, tebal, diameter dan viskositas resin. Akibatnya, pada bagian dalam cetakan tersebut akan muncul gaya sentrifugal yang akan membalutkan serat dan resin kedinding bagian dalam cetakan. Selain itu gaya sentrifugal ini juga berfungsi untuk melepaskan udara dari resin dan fiber sehingga akan terbentuk lapisan yang padat dan bebas porositas. Serat penguat disusun pada dua arah baik hoop dan axial sehingga nantinya dihasilkan pipa GRP

16

dengan sifat ekspansi termal dan ketahanan terhadap bending yang baik. Ilustrasi proses manufaktur centrifugal casting untuk pipa komposit GRP dapat dilihat pada gambar 2.4 berikut.

Gambar 2.4 Proses centrifugal casting[10]

2.2.2.3 Perbandingan Proses Manufaktur Pipa Komposit

Dua proses manufaktur pipa komposit yang telah dijelaskan di atas memiliki kelebihan dan kekurangan masing-masing. Pemilihan proses mana yang akan digunakan tergantung pada tujuan penggunaan pipa komposit, sehingga nantinya dapat diperoleh performa terbaiknya. Perbandingan kelebihan dan kekurangan dua metoda tersebut dapat dilihat pada tabel 2.3

Tabel 2.3 Perbandingan proses manufaktur pipa komposit

Proses Centrifugal Casting Proses Filament Winding

Kelebihan • Struktur yang homogen dan kompak

• Kepadatan yang lebih baik • Kepresisian lebih tinggi • Biaya murah

• Ketahanan terhadap bending lebih baik

• Dapat memproduksi

penampang selain lingkaran • Densitas lebih rendah • Ketahanan terhadap

tekanan internal lebih tinggi • Fleksibilitas pipa lebih baik

Kekurangan • Hanya bisa memproduksi penampang lingkaran • Relatif lebih berat

17

2.2.3 Metode Penyambungan Pipa Komposit[8]

Dalam menentukan jenis metode penyambungan yang akan digunakan ada beberapa faktor yang perlu diperhatikan, yaitu:

a. Ketahanan (Reability)

b. Kemampuan untuk menahan beban bending c. Kondisi lingkungan pemasangan

d. Kemudahan pembuatan

Berdasarkan ISO 14692-4, beberapa teknik penyambungan yang dapat digunakan pada pipa komposit GRP, antara lain:

1. Adhesively bonded joints

Gambar 2.5 Adhesive bonded joint[8]

2. Laminated (Butt and wrap) joints

Gambar 2.6 Laminated joint [8]

3. Mechanical joints

Gambar 2.7 Standard API joint [8]

Selain berdasarkan faktor-faktor yang telah disebutkan di atas pemilihan jenis sambungan pada pipa komposit juga dipilih berdasarkan kondisi aplikasi pipa terutama tekanan pada pipa itu sendiri. Untuk penggunaan pada tekanan yang relatif tinggi, penggunaan metode penyambungan adhesive-bonded joint (sambungan socket dan spingot) yang dipadukan dengan mechanical joint

( d l 2 2 t b d p m p R i d h t b a u m (sambungan digunakan S lain yang da 2.8 berikut. 2.2.4 Code Setia telah ditetap berdasarkan diperoleh te perancangan menjadi Cod suatu aturan pipa dan Recommend instansi atau dapat diguna hukum. Gui thumb dalam Saat bermaterial aspek peran untuk peran memuat sem F But n berulir) sud Standard Am apat digunak e dan Stand ap perancang pkan, baik y n pengalama ersebut aman nnya. Hamp de, Standard n yang legal komponen-ded Practice u organisasi akan dalam ideline meru m perancang ini stand logam sepe ncangan yan ncangan men mua aspek ya Flanged tt & Wrap dah terbukti merican Petr kan untuk p Gambar 2 dard Peranca gan sistem p yang disusun an. Tujuann n dan dapat pir keseluru d, Recommen dan dapat d komponenny e merupakan i yang didok sebuah pera upakan pan an. dard dan c erti baja sud ng ada. Berb nggunakan p ang ada. Ha 18 i dapat digu roleum Instit ipa kompos 2.8 Joining sy angan Pipa perpipaan ha n berdasarka nya adalah t berfungsi d uhan aturan nded Practic dijadikan huk ya yang n kumpulan kumentasika ncangan nam nduan yang code peranc dah banyak d beda dengan pipa kompos l tersebut m

Belt & Sping

T.A.B unakan. Bias tute (API). T it GRP dapa ystem [10] Komposit G arus mengik an penelitian h supaya h dengan baik n-aturan te ce dan Guide kum. Standa digunakan n pengalam an menjadi mun tidak da dapat digun cangan unt dan sudah m n pipa logam sit masih rel merupakan sa got O sanya peranc Teknik peny at dilihat pa GRP kuti aturan-a n maupun y hasil rancan k sesuai den ersebut tela eline. Code m ard memuat secara int an praktik sebuah pan apat digunak nakan sebag tuk sistem memuat ham m, code dan latif sedikit alah satu alas

O-Ring Bell &

Socket cangan ulir yambungan ada gambar aturan yang yang dibuat ngan yang ngan tujuan ah disusun merupakan spesifikasi ternasional. dari suatu nduan yang kan sebagai gai rule of perpipaan mpir semua n standard dan belum san kenapa Spingot t

19

pipa komposit penggunaannya masih sangat terbatas sampai saat sekarang ini. Code dan standard untuk pipa komposit, khususnya GRP yang telah ada, yaitu:

• ISOa 14692 “Petroleum and natural gas industries — Glass-reinforced plastics (GRP) piping”, 2002

• ASMEb B31.3 “Process Piping (nonmetallic piping, Chapter VII)”

• BSc 7159 “British Standard Code of practice for Design and construction of glass reinforced plastics (GRP) piping systems for individual plants or sites”

• ABSd “Guide for Certification of FRP Hydrocarbon Production Piping System”

• ASTMe D 2992 “Standard Practice for Obtaining Hydrostatic or Pressure Design Basis for “Fiberglass” (Glass-Fiber-Reinforced Thermosetting-Resin) Pipe and Fittings”

• API SPECIFICATION 15 (LR dan HR) “Specification For Low/High Pressure Fiberglass Line Pipe and Fittings”

• UKOOAf Document (1994) “Specifications and recommended practice for the use of GRP piping offshore”

Code dan standard yang digunakan dalam tugas akhir ini adalah ISO 14692 “Petroleum and natural gas industries Glass-reinforced plastics (GRP) piping”. ISO 14692 merupakan standard pipa komposit terbaru yang ada sekarang ini dan sesuai dengan ketentuan yang ditetapkan oleh Direktorat Teknik Minyak dan Gas (Migas). Selain itu ISO 14692 juga merupakan penyempurnaan dari standard yang sudah ada sebelumnya yaitu dokumen UKOOA 1994.

2.2.5 Tipe Pembebanan[8]

Pembebanan pada pipa komposit GRP dapat dibagi menjadi dua macam, yaitu: sustained load dan occasional load. Sustained load merupakan pembebanan

a International Standard Organization b American Society of Mechanical Engineers c British Standard

d American Bureau of Shipping

e American Society for Testing and Materials f United Kingdom Offshore Operators Association

20

yang terjadi terus menerus atau dalam jangka panjang (long-term), misalnya berat sendiri (dead weight) dan tekanan internal maupun eksternal. Occasional load merupakan pembebanan yang terjadi pada periode tertentu saja dan tidak berlangsung lama (short-term), misalnya beban akibat angin dan gempa. Contoh dan jenis pembebanan yang harus diperhatikan dalam perancangan dapat dilihat pada tabel 2.4.

Tabel 2.4 Jenis pembebanan pada pipa[8]

Beban Sustained Operasi Beban Occasional Tekanan internal, eksternal, vakum,

hydrotest

Water hammer, getaran transien pada peralatan, pelepasan pressure safety-valve

Berat pipa, insulasi, medium, aksesoris Beban impak Beban inersia akibat gerakan pada saat

operasi, misalnya pergerakan tumpuan

Beban inersia saat transportasi, gempa bumi, pada saat pengangkatan

Beban induksi termal Beban saat instalasi

Beban lingkungan, misal es Beban pendinginan adiabatik Beban pengeringan lapisan beton Gempa, angin, arus laut, ombak Beban tanah (jika ditanam) Blast over-pressure

Penurunan tanah

2.3 Kriteria Perancangan[8]

Menurut ISO 14692, tujuan dari perancangan struktur adalah untuk menjamin bahwa struktur memiliki kinerja yang memuaskan dan dapat menahan semua tegangan dan deformasi yang terjadi selama konstruksi atau instalasi, dan selama umur pakainya. Pada perancangan struktur, kekuatan struktur selama instalasi dan operasi harus dapat memenuhi nilai keamanan minimum yang disyaratkan dalam standard yang ada. Namun begitu perancangan dan instalasi harus dilakukan berdasarkan metode engineering yang dapat diterima, sesuai dengan aturan-aturan yang telah diakui. Kegagalan komponen dapat dikelompokkan menjadi 3 kelompok, yaitu:

21

1. Perubahan bentuk atau deformasi yang terlalu besar, dapat berupa deformasi plastik atau permanen, buckling dan deformasi elastik yang terlalu besar.

2. Patah (facture), dapat berupa patah akibat tegangan yang melampaui batas kekuatan, patah berkeping-keping akibat beban impak, patah lelah akiban beban fatigue dan retak.

3. Kerusakan permukaan, dapat berupa permukaan terkelupas, berlubang-lubang atau aus.

2.4 Dasar Perancangan[8]

Pipa komposit Glass Reinforced Plastics (GRP) memiliki mode kegagalan yang sangat berbeda dengan baja sehingga tidak dapat digunakan persamaan perancangan yang berbasiskan pada tegangan yield untuk menentukan tebal dinding.

Proses perancangan dengan code ISO 14692 menggunakan data pengujian dari produsen, yaitu dari pengujian yang sesuai dengan kualifikasi pengujian berdasar standard tertentu yang diakui oleh ISO dan dilakukan oleh pihak produsen pipa itu sendiri, misalnya untuk memperoleh nilai Long Term Hoop Strength (LTHS) dari pipa produsen harus melakukan pengujian berdasarkan Standard ASTM D 2992. Akibat dari proses perancangan yang tidak konvensional ini, ISO 14692 menyarankan agar perancang memilih suatu produk dari produsen tertentu. Namun konsekuensi dari aturan tersebut semua pengujian yang dispesifikasikan harus dilakukan dengan disaksikan dan disertifikasi oleh agen third-party yang diakui secara internasional. Hasilnya, verifikasi ulang terhadap data oleh perancang tidak perlu dilakukan kecuali terjadi perubahan proses manufaktur yang membutuhkan proses rekualifikasi.

Semua produk yang telah memenuhi standard akan mempunyai sebuah tekanan perancangan maksimum yang sudah ditentukan. Tekanan perancangan ini berdasarkan rasio 2 : 1 antara tegangan hoop dan aksial yang umum terjadi pada sebuah pipa dengan ujung tidak ditahan. Jika tekanan aksial lebih besar, misalnya akibat dari tegangan bending, maka tekanan perancangan harus disesuaikan dengan faktor parsial akibat pembebanan (f3).

22

Pada penggunaan untuk hidrokarbon, termasuk minyak mentah dan kondensatnya, minyak diesel, cairan kimia solvent-based atau saluran drain yang berbahaya, sebaiknya dilakukan analisis resiko. Hasil analisis ini digunakan untuk membandingkan resiko pada pipa logam yang beroperasi pada kondisi yang sama. Pipa GRP boleh digunakan bila tidak ada potensi kegagalan yang signifikan teridentifikasi atau dimana konsekuensi dari kegagalan dinilai kecil. Aplikasi hidrokarbon bertekanan tinggi membutuhkan pertimbangan adanya api dan performa ketahanannya terhadap api.

2.4.1 Pemilihan Material

ISO 14692 merekomendasikan penggunaan standard pemilihan material yang berdasarkan performa bukan dari spesifikasi, metode ini disebut Performance-Based Material Selection (PBMS). PBMS mencerminkan kebutuhan fungsional sebenarnya, tanpa persyaratan dan tidak mengkhususkan pada penggunaan material tertentu. Empat langkah dari PMBS adalah:

1. Pengidentifikasian dan pendokumentasian dari semua faktor performa yang relevan pada sebuah aplikasi.

2. Perhitungan kuantitatif dari performa fungsional yang dibutuhkan. 3. Pengkualifikasian material berdasarkan kelayakan kemampuan. 4. Pemilihan akhir.

2.5 Syarat Perancangan Berdasarkan ISO 14692

Perancangan dengan menggunakan ISO 14692 memiliki beberapa kriteria dan rekomendasi tertentu yang disyaratkan oleh standard itu sendiri. Kriteria dan rekomendasi tersebut merupakan syarat perancangan yang harus dipenuhi agar hasil perancangan valid (sahih).

2.5.1 Syarat Dimensi

Perancangan struktur dengan menggunakan ISO 14692 hanya valid apabila pipa memiliki perbandingan tebal dan diameter dengan syarat sebagai berikut: 1 , 0 ≤ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ D tr (2.7)

23 Dimana:

tr = tebal dinding pipa yang diperkuat D = diameter rata-rata pipa

2.5.2 Syarat Material

ISO 14692 menyarankan penggunaan serat kaca sebagai bahan penguat dengan alasan material tersebut telah memiliki informasi paling banyak tentang kekuatan jangka panjang, impak dan ketahanan terhadap api apabila dibandingkan dengan jenis serat lainnya. ISO 14692 juga mensyaratkan temperatur operasi maksimum yang diperbolehkan pada pipa tergantung pada tipe resin pipa yang digunakannya sesuai dengan tabel 2.5.

Tabel 2.5 Ketahanan tipe resin terhadap temperatur[8]

Tipe Resin Temperatur Maksimum

Epoxy 110°C

Vinyl Ester 100°C

Polyester 70°C

Phenolic 150°C

2.6 Verifikasi Tekanan Dalam (Internal Pressure)

Verifikasi tekanan dalam sistem perpipaan berdasarkan ISO 14692 meliputi qualified pressure, factored qualified pressure dan tekanan perancangan sistem. Verifikasi ini perlu dilakukan untuk menguji apakan produk pipa yang telah dipilih sesuai untuk parameter perancangan, dan memenuhi kriteria ISO 14692.

2.6.1 Qualified Pressure[8]

Berdasarkan ISO 14692-2 bagian 6.2.1.1, qualified pressure diperoleh sesuai dengan Standard pengujian ASTM 2992-B dengan umur perancangan (design life) selama 20 tahun pada temperatur 65°C (150°F) untuk melakukan

24

regresi dan pengujian ketahanan selama 1000 jam. Qualified pressure diperoleh dengan persamaan sebagai berikut:

LTHP LCL

q

p

f

p

p

=

=

1⋅

(2.8) dimana, PLCL adalah tekanan hasil pengujian pada tingkat kepercayaan diri yang rendah (lower confidence limit) yang ekivalen dengan tekanan long-term hydrostatic pressure (LTHP) dikalikan faktor parsial f1 sebesar 97,5% limit faktor kepercayaan yaitu sebesar 0,85.

Nilai qualified pressure pun dapat dicari melalui nilai qualified stress jika yang disediakan dari produsen adalah nilai tersebut dengan hubungan:

r q qs t D p 2 × = σ (2.9) atau, D t p p r LCL LCL q σ ⋅ = = 2 (2.10)

2.6.2 Factored Qualified Pressure[8]

Factored qualified pressure memperhitungkan faktor-faktor lain yang tidak diperhitungkan pada saat melakukan pengujian dalam memperoleh nilai qualified pressure. Hal ini dilakukan untuk menjamin keamanan pada saat operasi akibat kondisi yang berbeda pada saat operasi. Besarnya factored qualified pressure adalah:

q

qf A A A p

p = 1⋅ 2⋅ 3⋅ (2.11)

Dimana:

A1 = faktor parsial untuk temperatur A2 = faktor parsial untuk resistansi kimia A3 = faktor parsial untuk pembebanan siklik

• Faktor Parsial untuk Temperatur, A1

Faktor parsial untuk temperatur operasi maksimum di bawah 65°C bernilai 1,0 sedangkan untuk besar temperatur diatasnya, nilai A1 harus ditentukan dengan pengujian lain berdasarkan ASTM D3681 dan prEN 13121-2.

25

• Faktor Parsial untuk Resistansi Kimia, A2

Efek dari degradasi secara kimia, baik akibat medium yang ditransportasikan maupun akibat lingkungan luar, harus dipertimbangkan. Faktor parsial untuk resistansi kimia untuk medium air bernilai 1,0. Untuk medium lain, A2 harus ditentukan dengan pengujian lain berdasarkan ASTM D3681 dan prENg 13121-2.

• Faktor Parsial untuk Pembebanan Siklik, A3

Pembebanan yang perlu dipertimbangkan dalam faktor parsial ini adalah:

1. Pembebanan akibat tekanan

2. Pembebanan akibat termal dan siklik lainnya

Tekanan dan pembebanan yang siklusnya diperkirakan dibawah 7000 selama umur perancangannya dianggap sebagai pembebanan statis dan A3 bernilai 1,0. Untuk pembebanan yang dianggap siklik atau fatigue, perlu dipertimbangkan nilai cyclic severity, Rc, dengan persamaan berikut:

max min

F F

Rc = (2.12)

Faktor parsial pembebanan siklik dapat dihitung dengan persamaan berikut: ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − − − × ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ + − = 2 2 2 8 3 10 7000 1 ) 1 ( exp ) 1 ( 16 1 N R R R A c c c (2.13)

dimana, N adalah jumlah siklus selama umur pakai pipa tersebut

2.6.3 Tekanan Perancangan Sistem (System Design Pressure)[8]

Tekanan perancangan sistem (system design pressure) adalah tekanan maksimum yang diperkirakan dapat terjadi selama sistem pipa beroperasi. Besar tekanan tersebut tidak boleh melewati tekanan maksimum yang diijinkan sesuai dengan persamaan berikut:

qf

d f f p

p ≤ 2⋅ 3⋅ (2.14)

26 Dimana:

f2 = faktor untuk tipe pembebanan f3 = faktor untuk pembebanan aksial

• Faktor Pembebanan, f2

Faktor tipe pembebanan ditentukan dari tipe pembebanan yang dominan pada pipa, sesuai dengan tabel 2.6 berikut.

Tabel 2.6 Faktor pembebanan[8]

Tipe Pembebanan Periode f2 Contoh Pembebanan

Occasional Short-term 0,89 Hydrotest

Operational: Sustained +

Thermal Long-term 0.83

Berat sendiri + Ekspansi thermal

Operational: Sustained Long-term 0.67 Tekanan internal dan berat sendiri

• Faktor Pembebanan Aksial, f3

Dalam menentukan nilai faktor pembebanan aksial perlu diketahui terlebih dahulu nilai rasio tegangan biaksial, r dan factored stress, σfs yaitu: ) 1 : 2 ( ) 1 : 0 ( 2 sh sa r σ σ ⋅ = (2.15) Dimana:

σsh(2:1) = kekuatan arah hoop jangka pendek dalam kondisi pembebanan 2:1

σ sa(0:1) = kekuatan arah aksial murni jangka pendek Nilai f3 dapat ditentukan dengan rumus sebagai berikut:

fs ab f r f r σ σ × × − = ≤ 2 3 2 1 1 untuk (2.16)

27 fs ab f r f r σ σ × − = > 2 3 2 1 untuk (2.17)

2.7 Pemilihan Tebal Pipa Berdasarkan Rating Tekanan Statik[11]

Berdasarkan API Specification 15HR, pemilihan tebal pipa GRP dapat dilakukan berdasarkan rating tekanan dan data hasil pengujian oleh produsen pipa GRP, yang dihitung dengan persamaan berikut:

2 . S ts P SF D = (2.18) Dimana:

P = rating tekanan statik (MPa)

Ss = 95% Lower Confidence Limit (LCL) dari Long Term Hydrostatic Strength (LHTS) untuk umur rancang 20 tahun, berdasarkan ASTM D 2992 prosedur B pada temperatur 150oF atau lebih (psi)

D = diameter rata-rata pipa (in) t = tebal dinding pipa minimum (m) SF = safety factor

Nilai safety factor maksimum yang direkomendasikan oleh API Specification 15LR dapat dilihat pada tabel 2.7 berikut.

Tabel 2.7 Safety factor[11]

Spesifikasi Safety Factor

Beban cyclic Hydrostatic Design Basis (HDB) jangka panjang pada 150 x 106 siklus

1,0

95% Lower Confidance Limit (LCL) dari Long-term Hydrostatic Strength (LTHS) pada umur rancang 20 tahun, berdasarkan ASTM D 2992 prosedur B, pada temperatur 150 oF atau lebih

0,67

2.8 Analisis Statik Span[8]

Analisis statik span merupakan salah satu konsiderasi penting dalam menjamin performa pipa yang baik sepanjang umur rancangnya. Pada analisis ini

28

akan ditentukan panjang span statik maksimum yang diperbolehkan untuk kondisi operasi, instalasi dan hydrotest. Dalam analisis span, biasanya pipa dalam kondisi partially restraint akan lebih kritis bila dibandingkan dengan pipa dalam kondisi fully restraint.

Analisis ini akan menghitung panjang span maksimum yang diperbolehkan agar tegangan akibat gaya yang bekerja pada pipa yang ditumpu tidak menyebabkan kegagalan statik akibat tegangan berlebih (overstress) pada pipa. Analisis ini akan mencakup aspek tegangan maksimum dan juga ketahanan terhadap euler buckling yang diatur oleh Standard ISO 14692.

Gambar 2.9 Span pada pipa[12]

2.8.1 Berdasarkan Tegangan Aksial Maksimum[8]

Panjang span maksimum pada pipa perlu dihitung agar tegangan aksial bending akibat span tersebut pada pipa yang dikombinasikan dengan tegangan aksial akibat tekanan internal pipa tidak melewati batas tegangan aksial maksimum jangka panjang (long-term) yang diijinkan menurut ISO 14692. Persamaan panjang span statik maksimum untuk analisis ini diturunkan dari persamaan tegangan bending akibat span dari ISO 14692 yang akan dibahas pada bagian analisis.

Agar tidak terjadi kegagalan maka tegangan aksial total harus memenuhi persamaan tegangan aksial yang diperbolehkan sebagai berikut:

(

)

⎥ ⎦ ⎤ ⎢ ⎣ ⎡ ⋅ + − ⋅ ⋅ ⋅ ⋅ ≤ 2 2 1 , 3 2 1 2 , qs sum h sum a r r A A A fσ

σ

σ

(2.19) Dimana:f2 = faktor untuk tipe pembebanan A1 = faktor parsial untuk temperatur A2 = faktor parsial untuk resistansi kimia

2 t d t d D p 2 d M b l d d m A3 2.8.2 Berd Men termal dan e dianggap m tidak boleh didefenisika ,ma a F Dimana: L Ea Fakto pipa yang sebagaimana 2.9 Anal Perh dan persama M45. Metod bedding, ba lapangan ya defleksi dap Anal dalam mena menghitung = faktor pa dasarkan Eu nurut ISO 14 ekspansi teka memiliki iner h melewati an dengan pe 3 3 ax 2 . 8 r D t L π = = panjang s = modulus or keamanan mengalam a dapat dilih lisis Burial hitungan ked aan buckling de tersebut ackfill dan ang baik dan pat lebih ting

lisis ini bertu ahan beban t kedalaman rsial untuk p uler Bucklin 692 bagian anan, pada p rsia 3 r D t π batas gaya ersamaan ber a E span (m) elastisitas p n terhadap e mi gaya te hat pada gam

Gambar 2. dalaman pip g Von Misse berdasarkan tingkat ke n peralatan y ggi atau lebih ujuan untuk tanah sesuai n kubur ma 29 pembebanan ng 8.7.2, beban pipa yang di 8 serta dal a maksimum rikut:

pipa arah aks euler bucklin ekan aksial mbar 2.10 ber .10 Euler B pa berdasark es secara gar n asumsi nil epadatan ta yang cocok. h rendah dib k mengetahu dengan ked aksimum ya n siklik n aksial komp i-span denga am kondisi m euler bu sial (MPa) ng harus lebi euler bu rikut. Buckling[13] kan persama ris besar terc ai rancang y nah diperol Jika asums anding hitun ui ketahanan dalaman ranc ang diperbo mpresif, seper an panjang te tertahan (r uckling (Fa, h besar dari uckling diil aan defleksi cantum dalam yang diguna leh dengan i tak dapat ngan hasil pr pipa (bukan cang. Analis lehkan agar rti ekspansi ertentu dan restrained), ,max), yang (2.20) 3. Kondisi liustrasikan i Splangler m AWWA akan untuk n pelatihan digunakan, rediksi. n crossing) sis ini akan r tegangan

30

akibat beban yang bekerja pada pipa yang dikubur tidak menyebabkan kegagalan akibat tegangan berlebih (overstress) pada pipa. Analisis ini akan mencakup aspek tegangan hoop maksimum dan juga ketahanan terhadap collapse buckling yang diatur oleh standard ISO 14692.

2.9.1 Berdasarkan Tekanan Collapse Buckling[8]

Collapse buckling yang sering disebut juga vacuum buckling adalah fenomena local buckling pada pipa yang diakibatkan oleh tekanan eksternal pada pipa kondisi vakum. Pipa harus dirancang agar memiliki nilai faktor keamanan terhadap collapse buckling, Fe, sebesar 1,5 bila mengalami tekanan eksternal jangka pendek dan sebesar 3,0 untuk jangka panjang. Menurut ISO 14692-3 bagian 8.3. Nilai tekanan eksternal maksimum yang diperbolehkan agar tidak terjadi buckling, disebut sebagai tekanan collapse, pc, dihitung dengan persamaan berikut: 3 1 2 ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = D t E F p h r e c (2.21) Dimana:

Fe = faktor keamanan terhadap collapse buckling Eh = modulus elastisitas dalam arah hoop (MPa)

2.9.2 Berdasarkan Tegangan Hoop Maksimum[8,10 & 18]

Kedalaman kubur maksimum pada pipa GRP perlu dihitung agar tegangan hoop akibat beban tanah pada pipa yang dikombinasikan dengan tegangan hoop akibat tekanan internal pipa tidak melewati batas tegangan hoop maksimum jangka panjang (long-term) yang diijinkan menurut ISO 14692. Persamaan kedalaman kubur maksimum untuk analisis ini diturunkan dari persamaan tegangan hoop akibat beban tanah yang akan dibahas pada bagian analisis tegangan.

Berdasarkan ISO 14692-3 bagian 7, tegangan hoop total maksimum yang diperbolehkan adalah sebagai berikut:

, 2 1 2 3

h sum f A A A qs

σ ≤ ⋅ ⋅ ⋅ ⋅σ (2.22)

31 f2 = faktor untuk tipe pembebanan A1 = faktor parsial untuk temperatur A2 = faktor parsial untuk resistansi kimia A3 = faktor parsial untuk pembebanan siklik

2.10 Perancangan Crossing

Perancangan crossing dilakukan ketika sistem perpipaan melewati fasilitas atau struktur lain seperti jalan raya, rel kereta api, sungai dan lain sebagainya. Hal ini perlu dilakukan karena pada lokasi ini pipa mengalami beban tambahan akibat fasilitas yang dilewatinya tersebut. Umumnya beban yang bekerja pada croosing pipeline dapat dikategorikan menjadi:

Beban akibat tekanan dalam Beban tanah (jika pipa dikubur)

Beban kendaraan (jika pipa dikubur dan melewati jalan raya atau rel kereta api)

2.10.1 Crossing Jalan Raya[14]

Berdasarkan API RP 1102, sistem perpipaan yang melewati jalan harus dilewatkan dengan cara dikubur ke bawah permukaan jalan pada kedalaman kubur tertentu seperti yang tercantum dalam tabel 2.8. Oleh karena itu pipa yang melewati jalan tersebut harus dilindungi dari beban tanah dan beban kendaraan yang melewatinya. Kedalaman penguburan dari alas jalan yang stabil dapat dihitung berdasarkan AWWA M45 untuk lalu lintas kendaraan. Namun jika alas jalan tidak stabil atau kedalaman kubur terlalu dangkal maka dibutuhkan sleeve baja atau beton (lihat gambar 2.11), jenis crossing ini disebut dengan “cased crossing” dan wall thickness minimum untuk casing pipa GRP yang melewati jalan raya (API RP 1102) adalah 0,134 inchi. Contoh perancangan crossing jalan dapat dilihat pada gambar 2.11 berikut.

32

Gambar 2.11 Casing pada crossing jalan raya[15] Table 2.8 Kedalaman crossing jalan raya[14]

No. Lokasi Kedalaman Minimum

1. Dibawah permukaan jalan raya 4 ft (1,2 m) 2. Dibawah semua permukaan sepanjang

perlintasan pipa 3 ft (0,9 m)

3. Untuk pipa penyalur HVL 4 ft (1,2 m)

Data-data lain yang dibutuhkan dalam perancangan croosing jalan raya ini antara lain:

• Geometri dan lokasi crossing

• Kedalaman minimum dari cover ke dasar paling bawah dan ke permukaan jalan

• Metode konstruksi (bored, punched atau open-cut)

• Spesifikasi perpipaan (size, tebal dinding, tekanan operasi, kelas lokasi dan lain sebagainya)

• Bentuk profil penampang

33 2.10.3 Crossing Sungai

Ada 2 metode yang biasa digunakan pada perancangan crossing sungai, yaitu:

1. Melewatkan pipa pada bagian atas permukaan sungai

Perancangan dengan menggunakan metode ini biasanya dilakukan pada sungai yang tidak dipergunakan sebagai jalur transportasi dengan lebar yang tidak terlalu besar namun dalam. Kelebihan metode ini adalah biaya instalasi yang relatif lebih murah dan proses pemasangannya lebih gampang, namun metode ini sangat dibatasi oleh sifat kekakuan pipa. 2. Melewatkan pipa dengan dikubur pada dasar sungai

Metode ini bisanya dilakukan pada sungai yang lebar dan tidak terlalu dalam. Kelebihan metode ini adalah pipa tidak menggangu aktifitas sungai dan tidak dipengaruhi oleh sifat kekakuan pipa, sedangakan kekurangan metode ini adalah biayanya yang relatif mahal dan proses instalasi lebih rumit.

Analisis tegangan dan fleksibilitas pada crossing sungai ini dapat dilakukan dengan bantuan software pipe stress analysis, CAESAR v 4.5. Perhitungan tegangan ijin dilakukan berdasarkan code UKOOA, Specification and Recommended Practice for The Use of GRP Pipelines.

2.11 Analisis Tegangan, Fleksibilitas dan Buckling

Menurut ISO 14692, derajat kedetilan analisis suatu sistem perpipaan bergantung pada faktor-faktor sebagai berikut:

• Fleksibilitas pipa

• Kompleksitas layout pipa

• Tumpuan pipa

• Diameter pipa

• Besarnya perubahan temperatur

• Besarnya resiko (risk) dari sistem

Dengan semakin besarnya diameter dari pipa maka fleksibilitas suatu sistem pipa akan menurun dan faktor konsentrasi tegangan (stress intensification factor) pada bend dan tee pipa akan meningkat.

34

2.11.1 Batas Tegangan Maksimum Perancangan[8]

Persyaratan umum pada perancangan adalah tegangan total hoop, σh,sum, dan tegangan total aksial, σa,sum, pada seluruh komponen pipa akibat beban sustained dan occasional tidak boleh melebihi nilai yang didefinisikan pada long-term design envelope. Jika tegangan total tersebut melebihi batas tersebut maka pipa dengan rating tekanan yang lebih tinggi harus dipilih. Proses ini diulang sampai tegangan total pipa memenuhi syarat yang telah dijelaskan tersebut.

2.11.2 Tegangan Akibat Tekanan Dalam[8]

Tegangan hoop yang disebabkan tekanan dalam pada pipa dihitung dengan persamaan: r hp t D p ⋅ ⋅ = 2 σ (2.23) Dimana,

p = tekanan dalam pipa (MPa)

Untuk fitting perhitungan tegangan hoop ekivalen dihitung dengan persamaan: pipe hp fitting hp p p ⎟⎟⎠ ⎞ ⎜⎜ ⎝ ⎛ = ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛

σ

σ

(2.24)Sedangkan tegangan aksial yang disebabkan tekanan dalam pada pipa dihitung dengan persamaan:

r ap t D p ⋅ ⋅ = 4

σ

(2.25)2.11.3 Tegangan Aksial Akibat Bending pada Span

Menurut ISO 14692-3 bagian 6, besarnya tegangan aksial akibat span pada pipa yang diasumsikan ditumpu fix-pinned dan simply supported adalah:

(

)

[

]

6 10 2 / 2 × + = p i i ab I t D M σ (2.26) Dimana:35

(

4 4)

4 4 64 64 64 ) ( ) ( ID OD ID OD I ID I OD I I p p p p − = − = − = π π π (2.27)M = momen bending akibat dead weight pada batang yang ditumpu di dua tempat (Nm), dihitung dengan rumus:

8 / 81 , 9 S2 o i L M =

ρ

× × (2.28)Ls = panjang span pada tumpuan

ρo = massa kombinasi massa pipa dan fluida (kg/m)

4 2 i eff o D π ρ ρ = (2.29)

ρeff = Densitas efektif dari kombinasi fluida dan material (kg/m3)

⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + = i c L eff D t

ρ

ρ

ρ

4 (2.30) ρc = densitas pipa (kg/m3)ρc = densitas fluida di dalam pipa (kg/m3)

Jadi tegangan aksial total, σa,bp, akibat tekanan dalam dan bending pada bagian bawah dan atas pipa dapat dihitung dengan persamaan:

ab r bp a t D p

σ

σ

±+ ⋅ ⋅ = 4 , (2.31)2.11.4 Tegangan Aksial Akibat Ekspansi [8]

Tegangan aksial akibat ekspansi yang disebabkan perubahan temperatur pada pipa harus diperhitungkan. Menurut ISO 14692-3 bagian 8.4 perubahan temperatur efektif akibat adanya efek dari temperatur lingkungan dapat dihitung dengan persamaan: pa eff k T T = ⋅Δ Δ (2.32) Dimana:

ΔTeff = perubahan temperatur perancangan efektif (oC)

ΔTpa = perbedaan temperatur antara temperatur lingkungan dan temperatur perancangan (oC)

k = faktor yang memperhitungkan konduktifitas termal pipa GRP yang rendah. k = 0,85 untuk cairan dan 0,8 untuk gas

36

Sedangkan tegangan aksial akibat ekspansi termal dapat dihitung dengan persamaan: eff a at =E ⋅

α

⋅ΔTσ

(2.33) Dimana,Ea = modulus elastisitas pipa arah aksial (MPa) α = koefisien muai panjang pipa (mm/mm/oC)

Berbeda dengan sistem perpipaan logam, pada sistem perpipaan komposit perlu dipertimbangkan juga ekspansi akibat tekanan dalam pipa. Hal ini disebabkan oleh rendahnya modulus elastisitas dari bahan komposit itu sendiri. Besarnya ekspansi pipa akibat tekanan dalam dapat dihitung dengan persamaan:

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ ⋅ ⋅ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − = Δ t r P E Et h essure min Pr 2 1

ν

(2.34) Dimana:ΔPressure = ekspansi pipa akibat tekanan internal Etensile = modulus elastisitas aksial (MPa) Eh = modulus elastisitas arah hoop (MPa) νmin = poisson’s ratio

P = tekanan internal (MPa) r = jari-jari luar pipa (m) t = tebal pipa (m)

Gaya tekan aksial akibat ekspansi tekanan dapat dihitung dengan persamaan:

essure a

ap =E ⋅ΔPr

σ (2.35)

Jadi besarnya tegangan aksial kompresi total akibat ekspansi adalah: ap

at

a σ σ

σ = + (2.36)

2.11.5 Tegangan Bending Akibat Beban Luar [8]

Berdasarkan AWWA M45, tegangan bending pada pipa yang dikubur dapat dihitung dengan menggunakan persamaan Spangler untuk circumferential bending berikut ini:

37 3 3 6 . . . . . 24 . . b e h r b h r z K W R E t S E t K p R = + (2.37) Dimana: Kb = parameter bending

We = beban eksternal yang bekerja pada pipa (N/m) Eh = modulus elastisitas pipa arah hoop (MPa) Kz = parameter defleksi

R = jari-jari luar pipa (m)

Gaya luar yang bekerja pada pipa yang terkubur adalah beban tanah dan beban kendaraan (pada crossing jalan raya dan tel kereta). Beban tanah dihitung dengan persamaan prism load berikut.

. . d

W =γ D h

(2.38) Dimana:

γ = berat jenis tanah (kg/m3) D = diameter pipa (m) h = kedalaman kubur (m)

Beban kendaraan (wheel live load) dihitung dengan menggunakan persamaan Boussinesq’s Point Load untuk wheel live load berikut:

. T L C I W P L = ⋅ (2.39) Dimana:

I = faktor impak untuk live loads, berdasarkan API RP 1102 CT = koofisien influence untuk beban terkonsentrasi tunggal = 4 Iσ L = panjang pipa efektif, biasanya diambil 0,91 m

P = wheel load (N/m)

Iσ = influence value, dihitung berdasarkan variasi harga m dan n pada grafik gambar 2.12 berikut.

2 d B m H = , 2 L n H =

38

Gambar 2.12 Influence value Iσfor conentrated or uniform surcharge of limited

extent[10]

Jadi, beban eksternal total yang dialami oleh pipa adalah sebagai berikut:

e d L

W =W +W (untuk crossing jalan dan rel kereta) (2.40)

e d

W =W (bukan crossing) (2.41)

2.11.6 Shell Buckling[8]

Tegangan aksial kompresif maksimum yang diperbolehkan pada pipa yang mengalami pure bending agar tidak terjadi dapat dihitung dengan persamaan:

D t Eeff r u β σ = 900. × (2.42) ) / ( 005 , 0 1 , 0 83 , 0 8113 , 0 1887 , 0 0 0 r i t D + = + =

β

β

β

(2.43)Eeff = Modulus elastisitas aksial efektif, yang besarnya Eeff = Ea⋅Eh Rasio tegangan aksial kompresif total dengan tegangan maksimum buckling harus lebih besar daripada 3. Umumnya shell buckling menjadi masalah pada pipa berdiameter besar dengan dinding tipis.

39

2.11.7 Analisis Tegangan Menggunakan Software CAESAR II v 4.5[16]

Software CAESAR II V 4.5 merupakan alat bantu perhitungan tegangan dan fleksibilitas sistem perpipaan. Perhitungan dilakukan dengan cara memodelkan sistem perpipaan sesuai dengan data yang disediakan. Perhitungan tegangan dan fleksibilitas sistem perpipaan Glass Reinforced Plastics (GRP) menggunakan CAESAR II dilakukan berdasarkan code UKOOA: Specification and Recommended Practice for the Use of GRP Pipeline.

Tegangan ijin menurut code UKOOA merupakan persamaan tegangan ijin untuk kombinasi tegangan aktual yang digunakan sebagai dasar analisis dengan software CAESAR II V 4.5. Persamaan ini merupakan penyederhanaan perhitungan untuk memberikan konservatisme dan batasan yang lebih ketat pada kondisi operasi suatu sistem perpipaan.

Code UKOOA mendefinisikan sebuah envelope ideal dari kombinasi tegangan aksial dan tegangan hoop yang merupakan kriteria untuk menentukan tegangan ekivalen saat menimbulkan kegagalan. Idealized envelope untuk kombinasi tegangan aksial dan hoop dapat dilihat pada gambar 2.13 berikut.

Gambar 2.13 Kurva envelope ideal dan kurva envelope aktual[16]

Persamaan yang membentuk sebuah kurva envelope ideal tersebut adalah sebagai berikut:

40

(σx / σx-all)2 + (σhoop / σhoop-all)2 – [σx σhoop / (σx-all σhoop-all)] ≤ 1.0 (2.44) Dimana:

σx-all = tegangan aksial yang diijinkan σhoop-all = tegangan hoop yang diijinkan

Code UKOOA membatasi secara konservatif dengan menempatkan titik tegangan (element stress value) tetap di bawah garis antara sx-all (dikenal sebagai sa(0:1)) dan titik perpotongan pada kurva di mana Shoop dua kali Sx (kondisi pipa yang terbebani hanya oleh tekanan). Untuk lebih jelas, lihat gambar 2.14 berikut.

Gambar 2.14 Kurva envelope berdasarkan code UKOOA[16]

Sebuah modifikasi tidak langsung pada persamaan tersebut adalah dengan memberikan faktor keamanan sebesar 2/3 untuk tegangan akibat beban tekanan sementara beban lain tidak diberikan. Hal ini memberikan persyaratan ekplisit (langsung) pada persamaan berikut:

Pdes ≤ f1 f2 f3 LTHP (2.45)

Persamaan yang diimplementasikan pada software CAESAR untuk analisis menurut code UKOOA adalah sebagai berikut:

σ

ab (f2/r) + PDm/ (4t) ≤ (f1 f2 LTHS) / 2.0 (2.46) Code Stress Code Allowable41 Dimana:

P = tekanan dalam (MPa) Dm = diameter rata-rata pipa (m) t = tebal dinding pipa (m)

f1 = faktor keamanan untuk 97.5% lower confidence limit, umumnya 0.85

f2 = faktor keamanan sistem, umumnya 0.67

σab = tegangan bending aksial akibat beban mekanik (MPa) r = σa(0:1)/σa(2:1)

σa(0:1) = kekuatan aksial jangka panjang tanpa beban tekanan (MPa) σa(2:1) = kekuatan aksial jangka panjang akibat beban tekanan (MPa) LTHS = kekuatan hidrostatik jangka panjang/tegangan hoop ijin (MPa) Beban yang bekerja pada perpipaan GRP dapat diklasifikasikan sebagai berikut:

• Beban Operasi

Kasus beban operasi (Load case OPE) menggambarkan kondisi aktual selama pipa beroperasi. Kasus beban operasi merupakan unifikasi kasus beban sustained dan ekspansi. Kasus beban ini memiliki batas allowable stress (tegangan ijin maksimum) yang ditentukan oleh code UKOOA.

• Beban Sustained

Kasus beban sustained (Load case SUS) adalah kondisi selama pipa mengalami beban internal pressure (tekanan dalam) dan efek berat pipa beserta aksesorisnya. Pada code UKOOA, kasus beban ini tidak ditentukan allowable stressnya.

42

Kasus beban ekspansi (Load case EXP) adalah kondisi pembebanan akibat efek perbedaan antara temperatur lingkungan dan temperatur pipa selama beroperasi. Tegangan ijin untuk kasus ini tidak diatur di dalam code.

2.12 Hydrostatic Test[8]

Berdasarkan ISO 14692-4, setelah seluruh sistem tertutup perpipaan GRP terpasang, harus dilakukan hydrostatic test. Hydrostatic test dilakukan bertujuan untuk memastikan jaminan integritas (kesatuan) dari keseluruhan komponen sistem perpipaan GRP yang telah dipasang dan memeriksa cacat/kerusakan yang mungkin terjadi pada sistem perpipaan terutama pada sambungan dan peralatan yang terpasang pada sistem perpipaan. Pada keadaan normal, medium yang biasa digunakan pada pengetesan ini adalah air laut atau fresh water.

Cacat/kerusakan utama yang dapat terdeteksi dengan menggunakan hydostatic test adalah sebagai berikut:

Adhesive lacking pada Adhesive-bonded joints atau persiapan dan pemasangan yang tidak sempurna

Inadequated cured adhesive pada bonded joint Cacat manufaktur pada material GRP

Leaking joint

Berdasarkan ISO 14692-4, hydrostastic test dilakukan selama 30 menit atau lebih dengan besar tekanan yang dihitung dengan persamaan berikut:

1,5.

h d

P = P atau Ph =0,89.Pqs (2.47 & 2.48) Setelah proses pengetesan selesai dilakukan lalu lakukan inspeksi pada sistem perpipaan, jika ditemukan ada kerusakan maka dilakukan perbaikan dan penggantian lalu setelah itu ulangi kembali prosedur hydrostatic test hingga diperoleh hasil yang memuaskan.

2.13 Analisis Elektrostatik[8]

Fenomena terjadinya listrik statis bukan merupakan permasalahan yang paling penting dalam pengaplikasian pipa GRP pada industri. Efek dari fenomena listrik statik ini biasanya akan menjadi masalah dalam perancangan jika pipa dalam keadaan kering dan pada pipa dialirkan fluida (cair/gas) yang bersifat

non-43

konduktif dengan kecepatan tinggi serta sistem tersebut tidak dibumikan (di”ground”kan).

Berdasarkan ISO 14692, analisis elektrostatik dilakukan dengan cara melakukan pendekatan resiko secara kualitatif berdasarkan aspek-aspek yang diatur di dalam code ISO 14692. Aspek-aspek yang perlu dilakukan yaitu resiko yang terjadi dan kemungkinan terjadinya listrik statik pada perpipaan GRP berdasarkan kondisi operasinya.

Menurut ISO 14692 Annex G, kriteria yang perlu diperhatikan dalam melakukan pendekatan resiko adalah sebagai berikut:

1. Keadaan atmosfer (udara) di sekitar pipa. 2. Fluida yang ditransmisikan oleh pipa.

3. Efek kejutan listrik minor terhadap aktifitas pekerja dan lingkungan di sekitar pipa.

Faktor –faktor yang mempengaruhi kemungkinan terjadinya listrik statik pada suatu sistem perpipaan GRP adalah sebagai berikut:

1. Metode terjadinya listrik statik

Pendekatan terhadap metode terjadinya listrik statik dapat dilihat dari dua aspek yaitu:

a. Sifat konduktifitas listrik

Jika fluida yang ditransmisikan oleh sistem perpipaan yang dirancang bersifat konduktif yaitu fluida dengan konduktifitas lebih besar dari 10000 pS/m, contohnya air laut dan minyak mentah maka kemungkinan untuk terjadinya listrik statik akan kecil dan sebaliknya jika fluida yang ditransmisikan bersifat non-konduktif yaitu konduktifitas kecil dari 10000 pS/m, contohnya kerosin, solar maka kemungkinan untuk terjadinya listrik statik besar dan perlu diperhatikan perancangan elektrostatiknya.

b. Laju aliran fluida

Jika laju aliran fluida baik itu di dalam maupun di luar pipa lebih besar dari 1 m/s maka resiko terjadinya listrik statik akan relatif besar oleh karena itu perlu diperhatikan perancangan elektrostatiknya.

44

Faktor ini dilihat berdasarkan ketersediaan komponen pada perpipaan yang dapat berfungsi sebagai kapasitor, yaitu komponen logam yang terisolasi dari tanah (bumi) dan memiliki hambatan yang sangat besar. Jika ada komponen yang memenuhi kriteria tersebut maka perlu dilakukan perancangan elektrostatik.

3. Sifat elektroda (alami) dari struktur pipa

Berhubungan dengan ketersediaan energi minimum pada sistem perpipaan untuk terjadinya loncatan listrik (energi minimum = 0,2 mJ).

Energi discharge dapat juga terjadi pada celah antara insulasi dan pipa dan tindakan penanggulangan harus segera dilakukan ketika mengoperasikan pipa yang tidak berisi penuh (partially filled) dan fluida mengandung uap/gas yang mudah terbakar. Percikan api dari beberapa loncatan listrik statik bisa menyebabkan dinding pipa rusak (berlubang) atau muncul kejutan listrik yang dapat membahayakan pekerja/penduduk di sekitar lokasi perpipaan.

Beberapa metode yang dapat dilakukan untuk mengurangi resiko dari listrik statik pada perpipaan GRP antara lain:

1. Menggunakan hambatan yang terhubung ke tanah (sistem grounding). 2. Menggunakan pipa dengan konduktifitas tertentu.

3. Menggunakan pipa dengan sifat kelistrikan tertentu.

4. Memasangkan cladding dengan sifat elektostatik dissipative.

Berdasarkan ISO 14692, besarnya konduktifitas listrik, electrostatic dissipative dan persyaratan grounding yang dibutuhkan oleh sistem perpipaan GRP yang berada pada lokasi berbahaya dipilih berdasarkan kondisi operasinya.

![Gambar 2.1 Tingkat kebutuhan material berdasarkan waktu [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/1.918.217.748.613.920/gambar-tingkat-kebutuhan-material-berdasarkan-waktu.webp)

![Tabel 2.1 Sifat-sifat mekanik beberapa jenis bahan komposit [5]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/4.918.194.753.263.680/tabel-sifat-sifat-mekanik-jenis-bahan-komposit.webp)

![Gambar 2.3 Proses filament winding [10]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/10.918.336.627.479.689/gambar-proses-filament-winding.webp)

![Gambar 2.5 Adhesive bonded joint [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/12.918.224.701.394.898/gambar-adhesive-bonded-joint.webp)

![Tabel 2.6 Faktor pembebanan [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/21.918.185.775.379.562/tabel-faktor-pembebanan.webp)

![Tabel 2.7 Safety factor [11]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/22.918.193.764.103.1070/tabel-safety-factor.webp)

![Gambar 2.9 Span pada pipa [12]](https://thumb-ap.123doks.com/thumbv2/123dok/4363787.3186743/23.918.198.755.259.519/gambar-span-pada-pipa.webp)