Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

|

iProsiding

SEMINAR NASIONAL MAPEKI XVII

‘

Optimalisasi Pemanfaatan Biomassa dari Hutan dan Perkebunan sebagai

Upaya Pelestarian Lingkungan’

ISSN : 2407-2036

U N I V E R S I T A S S U M A T E R A U T A R A

M A S Y A R A K A T P E N E L I T I K A Y U I N D O N E S I A ( M A P E K I )

Diselenggarakan Oleh :

-

Masyarakat Peneliti Kayu Indonesia

-

Program Studi Kehutanan,

Fakultas Pertanian,

Universitas Sumatera Utara

Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

|

iiiProsiding Seminar Nasional

Masyarakat Peneliti Kayu Indonesia (MAPEKI) XVII

Dilaksanakan Oleh :

Program Studi Kehutanan, Fakultas Pertanian

Universitas Sumatera Utara

Bekerjasama dengan:

Dinas Kehutanan Sumatera Utara

Pemerintahan Kabupaten Samosir

Balai Penelitian Kehutanan Aek Nauli

PT. Toba Pulp Lestari

PT. Gunung Raya Utama Timber Industries (GRUTI)

PT. Sumber Karindo Sakti

PT. Perkebunan Nusantara IV (PTPN IV)

Pusat Penelitian Kelapa Sawit

PT. Perkebunan Sumatera Utara

Tim Editor

: Rudi Hartono, Apri Heri Iswanto, Kansih Sri Hartini, Arida

Susilowati, Deni Elfiati, εuhdi, εa’rifatin Zahra, Siti δatifah,

Ridwanti Batubata, Nelly Anna, Tito Sucipto, Irawati Azhar

Sampul dan Tata Letak : Kansih Sri Hartini dan Rudi Hartono

Diterbitkan oleh :

Masyarakat Peneliti Kayu Indonesia

Pusat Penelitian Biomaterial

Lembaga Ilmu Pengetahuan Indonesia (LIPI)

Jl. Raya Bogor KM.46 Cibinong Bogor 16911

Telp./Fak: 021-87914511 / 021-87914510

e-Mail :

secretariat@mapeki.org

Website :

http://www.mapeki.org

vi| Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

KARAKTERISTIK KOMPOSIT POLI (ASAM LAKTAT) DENGAN PULP TANDAN KOSONG KELAPA SAWIT YANG TERMODIFIKASI

Kurnia Wiji Prasetiyo, Wida Banar Kusumaningrum dan Lisman Suryanegara

84-89

SIFAT FISIS DAN MEKANIS PAPAN PARTIKEL MENGGUNAKAN RESIN MELAMIN UREA FORMALDEHID

Andriati Amir Husindan Fanji Sanjaya

90-95

KARAKTERISTIK PAPAN LAMINASI BATANG KELAPA SAWIT DENGAN VARIASI PELAPIS LUAR DAN BERAT LABUR PEREKAT

Tito Sucipto, Rudi Hartono, Wahyu Dwianto, Teguh Darmawan

96-104

PULP PELEPAH SAWIT TER-ASETILASI DALAM KOMPOSIT HIBRID POLIPROPILENA DAN POLI ASAM LAKTAT

Firda Aulya Syamani, Subyakto, Sukardi, Ani Suryani

105-112

PENGARUH SUBSTITUSI ARANG TEMPURUNG KELAPA, SERAT SABUT KELAPA DAN TANDAN KOSONG KELAPA SAWIT TERHADAP SIFAT FISIK DAN MEKANIK KOMPOSIT UNTUK PENGGUNAAN BLOK REM KERETA API

Ismadi, Ismail Budiman, Subyakto, Sasa Sofyan Munawar, Wida Banar Kusumaningrum, Hilman Saeful Alam, Agus Edy Pramono, Jayadi

113-118

C. Keteknikan dan Pengerjaan Kayu

PENGARUH KOMPONEN KIMIA DAN IKATAN PEMBULUH TERHADAP KEKUATAN TARIK BAMBU

Effendi Tri Bahtiar, Naresworo Nugroho, Surjono Surjokusumo, Lina Karlinasari, Deded Sarip Nawawi, Dwi Premadha Lestari

119-130

KAPASITAS LENTUR BALOK LAMINATED VENEER LUMBER (LVL) KAYU SENGON

PADA VARIASI PENAMPANG

Achmad Űasuki, Sholihin As’ad, Rismaya ζurrahma Putri, dan Hermawan K. P

131-137

REKAYASA ALAT PELENGKUNG KAYU LAMINASI SISTEM PRESS DINGIN Abdurachman, Nurwati Hadjib dan Efrida Basri

138-145

SIFAT FISIS DAN APLIKASI FIBERBRICK TANDAN KOSONG SAWIT

Erwinsyah, Ori Ariyandi, Atika Afriani dan Luthfi Hakim

146-152

D. Kimia Hasil Hutan dan Bioenergi

IDENTIFIKASI SENYAWA AKTIF TAXUS SUMATRANA DENGAN KROMATOGRAFI

LAPIS TIPIS

Gunawan Pasaribu dan Adi Susilo

153-157

PENGARUH KONSENTRASI NaOH TERHADAP RENDEMEN, BRIGHTNESS, OPASITAS

DAN SIFAT FISIK PULP SEMIMEKANIS KAYU TERENTANG (Camnosperma auriculatum)

Yeni Aprianis, Fitri Windra Sari dan Minal Aminin

158-163

SKRINING FITOKIMIA EKSTRAK DAUN GAHARU (Aquilaria malaccensis Lamk.) DAN

UJI POTENSINYA SEBAGAI TEH ANTIOKSIDAN

Surjanto, Ridwanti Batubara, Herawaty Ginting,Samuel Fransiskus Silaban

164-172

KARBON AKTIF AMPAS SINGKONG DARI PROSES KARBONISASI HIDROTERMAL Saptadi Darmawan, Gustan Pari, Ika Resmeiliana, Tanti Fuji Astuti

173-179

PEMBUATAN BIODIESEL DARI BIJI MALAPARI (Pongamia pinnata)

(MAKING OF BIODIESEL FROM Pongimia pinnata SEED)

Djeni Hendra dan Sri Komarayati

96| Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

KARAKTERISTIK PAPAN LAMINASI BATANG KELAPA SAWIT DENGAN

VARIASI PELAPIS LUAR DAN BERAT LABUR PEREKAT

Tito Sucipto

1*, Rudi Hartono

1, Wahyu Dwianto

2, Teguh Darmawan

21. Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara, Medan

2. Pusat Penelitian Biomaterial, Lembaga Ilmu Pengetahuan Indonesia, Cibinong

*E-mail: titomedan@yahoo.com

ABSTRAK

Batang kelapa sawit (BKS) adalah sumberdaya perkebunan yang potensial dijadikan sebagai bahan baku papan laminasi. Kekurangan sifat fisis dan mekanis papan laminasi BKS dioptimalisasi dengan penggunaan pelapis luar (face) berupa kayu solid, optimalisasi berat labur perekat phenol formaldehida (PF) dan

pemadatan BKS untuk bagan inti (core) papan laminasi. Papan laminasi dibuat dengan ukuran 45 cm x 5 cm

x 3 cm. Perlakuan yang digunakan adalah jenis pelapis luar (BKS, sengon, meranti), dan berat labur perekat PF (240 g/m2, 260 g/m2, 280 g/m2).Pengujian kualitas papan laminasi mengacu pada JAS 243: 2003 tentang

Standard of Glued Laminated Timber. Tujuan penelitian ini adalah untuk mengevaluasi sifat fisis dan mekanis papan laminasi dengan variasi pelapis luar dan berat labur perekat berdasarkan JAS 243: 2003; serta menentukan jenis pelapis luar dan berat labur perekat optimal untuk mendapatkan kualitas papan laminasi BKS terbaik. Hasil penelitian menunjukkan bahwa kualitas papan laminasi BKS yang dihasilkan adalah:kadar air sebesar 5,81~8,50%; kerapatan 0,36~0,60g/cm3; pengembangan tebal 8,36~13,20%; delaminasi 0%;

modulus patah (MOR) 112,28~358,14kg/cm2 dan modulus lentur (MOE) 17.918~55.526 kg/cm2. Kualitas

papan laminasi BKS tersebut memenuhi JAS 243: 2003 pada karakteristik MOR yang menggunanakan pelapis meranti, serta semua karakteristik kadar air dan delaminasi. Semua karakteristik MOE tidak memenuhi JAS 243: 2003, sedangkan karakteristik kerapatan dan pengembangan tebal tidak disyaratkan. Pada pembuatan papan laminasi BKS ini, jenis pelapis luar paling optimal adalah kayu meranti dan berat labur perekat PF paling optimal adalah 240 g/m2.

Kata kunci: papan laminasi, batang kelapa sawit, phenol formaldehida, pelapis luar, berat labur perekat

PENDAHULUAN

Peningkatan jumlah penduduk dan kebutuhan masyarakat akan produk kayu berbanding terbalik dengan ketersediaan sumber bahan baku kayu dari hutan, sehingga perlu dieksplorasi alternatif bahan baku substitusi kayu dari sektor lain seperti perkebunan. Salah satu bahan baku alternatif dari perkebunan adalah batang kelapa sawit (BKS), yang dapat dibuat menjadi papan komposit seperti papan laminasi.

Perkembangan luas areal perkebunan kelapa sawit dari tahun ke tahun meningkat secara signifikan. Data Dirjen Perkebunan Kementerian Pertanian (2012) menunjukkan bahwa areal perkebunan sawit di Indonesia tahun 2010 seluas 8,39 juta hektar mengalami peningkatan pada tahun 2012 menjadi 9,27 juta hektar.

Tanaman kelapa sawit yang sudah berumur 25 tahun harus diremajakan (replanting), agar

produktivitas sawit tetap terjaga dan memudahkan pemanenan buah sawit. Selama ini belum ada pemanfaatan yang optimal terhadap BKS yang diremajakan. Di areal perkebunan, BKS hasil peremajaan hanya dibiarkan, ditumpuk atau dibakar.

BKS adalah sumberdaya perkebunan yang potensial dijadikan sebagai bahan baku papan laminasi. Menurut Serrano (2003), papan laminasi adalah produk yang dihasilkan dengan cara menyusun dan merekatkan sejumlah papan atau lamina di atas satu dan yang lainnya dengan arah serat sejajar, sehingga membentuk papan yang diinginkan.

Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

|

97 kekuatan mekanisnya. Penggunaan pelapis luar juga dimaksudkan untuk meningkatkan nilai dekoratif papan laminasi.Optimalisasi berat labur perekat bertujuan untuk mendapatkan berat labur yang optimal secara kualitas dan ekonomis. Berat labur yang terlalu tinggi akan meningkatkan biaya pembelian perekat dan pemborosan perekat, karena sebagian perekat akan keluar dari bidang rekat. Sebaliknya berat labur perekat yang terlalu rendah akan menurunkan kualitas ikatan perekatan, karena perekat tidak terlaburi secara sempurna pada bidang rekat. Perekat yang digunakan adalah perekat phenol formaldehida (PF) yang menurut Ruhendi dkk (2007) memiliki kelebihan berkualitas baik, tahan cuaca, tahan air, tahan organisme perusak kayu dan dapat digunakan untuk penggunaan luar ruangan (eksterior).

Űerdasarkan hal tersebut maka dilakukan penelitian ini dengan judul “Karakteristik Papan δaminasi Űatang Kelapa Sawit dengan Variasi Pelapis δuar dan Űerat δabur Perekat”. Tujuan penelitian ini adalah

untuk mengevaluasi sifat fisis dan mekanis papan laminasi dengan variasi pelapis luar dan berat labur perekat berdasarkan JAS 243: 2003; serta menentukan jenis pelapis luar dan berat labur perekat optimal untuk mendapatkan kualitas papan laminasi BKS terbaik.Penelitian ini diharapkan dapat menghasilkan papan laminasi yang lebih berkualitas dari papan laminasi BKS yang telah dibuat sebelumnya.

BAHAN DAN METODE

Bahan yang digunakan adalah batang kelapa sawit (BKS), kayu sengon, kayu meranti, dan perekat phenol formaldehida (PF). Alat yang digunakan adalah chainsaw, circular saw, oven, mesin serut, ampelas, kempa panas (hot press), timbangan, kaliper, kape dan universal testing machine (UTM).

Prosedur penelitian yang dilakukan terdiri atas: 1. Persiapan bahan baku.

Tanaman kelapa sawit ditebang dan dipotong menjadi log sepanjang 100 cm. Log dibelah menjadi balok dan dipisahkan antara balok bagian tepi (dekat kulit) dan bagian dalam (dekat empulur). Balok BKS bagian tepi yang berkerapatan lebih tinggi dijadikan sebagai bahan baku papan laminasi bagian lapisan

luar (back), sedangkan balok BKS bagian dalam yang berkerapatan lebih rendah akan dipadatkan dan

dijadikan sebagai bahan baku papan laminasi bagian lapisan tengah/inti (core). Kayu sengon dan meranti didapatkan dari toko material dalam bentuk kayu gergajian.

2. Pengeringan dan pembelahan balok BKS, sengon dan meranti.

Balok dikeringkan dengan cara dijemur dan dikeringkan dalam oven sampai kadar air kering udara

(±12%). Balok BKS dibelah menggunakan circular saw menjadi bilah ukuran 45 cm x 5 cm x 1 cm

(bagian face dan back) dan ukuran 45 cm x 5 cm x 2 cm (bagian core).Balok sengon dan meranti dibelah manjadi bilah ukuran 45 cm x 5 cm x 1 cm (bagian face)

3. Pemadatan bilah BKS untuk bagian inti (core).

Bilah BKS ukuran 45 cm x 5 cm x 2 cm dipadatkan bagian tebalnya sebanyak 50% menjadi ukuran

45 cm x 5 cm x 1 cm. Pemadatan menggunakan kempa panas pada suhu 150oC, tekanan 1 atm selama

30 menit.

4. Penyerutan dan pengampelasan bilah.

Bilah BKS, bilah sengon dan meranti diserut dan diampelas agar permukaannya rata dan halus. Permukaan bilah yang rata akan memudahkan pelaburan perekat dan meningkatkan kualitas ikatan rekat. 5. Perakitan dan pelaburan perekat.

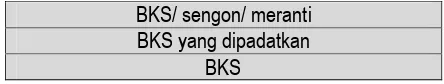

Bilah dipilih dan diseleksi untuk setiap papan laminasi yang dibuat. Tiap papan laminasi terdiri atas tiga bilah yang disusun pada arah tebal, yaitu bagian face (bilah BKS, sengon, meranti), bagian core (bilah

BKS yang dipadatkan) dan bagian back (bilah BKS). Papan laminasi dibuat dengan ukuran 45 cm x 5 cm

x 3 cm. Perlakuan yang digunakan adalah jenis pelapis luar (BKS, sengon, meranti), dan berat labur perekat PF (240 g/m2, 260 g/m2, 280 g/m2).Pelaburan perkat PF menggunakan kape dengan teknikdouble

spread, artinya perekat dilaburkan secara merata pada kedua permukaan rekat yang akan direkat. Susunan bilah dalam membentuk papan laminasi disajikan pada Gambar 1.

BKS/ sengon/ meranti BKS yang dipadatkan

BKS

98| Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

6. Pengempaan.

Bilah yang sudah dilaburi perekat selanjutnya dikempa menggunakan kempa panas.Pengempaan dilakukan pada pada suhu 150 oC, tekanan 1 atm selama 15 menit.

7. Pengkondisian (conditioning).

Pengkondisian bertujuan untuk meminimalkan tegangan-tegangan sisa pengempaan dan mematangkan perekat secara sempurna. Pengkondisian dilakukan dengan cara penumpukan papan laminasi dalam ruangan.

8. Pengampelasan papan laminasi.

Papan laminasi diampelas untuk meratakan permukaan papan dan menghilangkan sisa perekat yang keluar dari bidang rekat. Pengampelasan dilakukan secara manual menggunakan ampelas sampai rata dan halus.

9. Pemotongan contoh uji.

Pemotongan contoh uji dilakukan dengan circular saw. Ukuran contoh ujinya adalah 3 cm x 2 cm x 3 cm (pengujian kadar air dan kerapatan; pengembangan tebal), 10 cm x 2 cm x 3 cm (pengujian delaminasi), 45 cm x 3 cm x 3 cm (pengujian MOR dan MOE).

10. Pengujian sifat fisis dan mekanis.

Sifat fisis dan mekanis yang diuji adalah kadar air, kerapatan, pengembangan tebal, delaminasi, modulus patah (MOR) dan modulus lentur (MOE). Pengujian kualitas papan laminasi mengacu pada JAS 243: 2003 tentang Standard of Glued Laminated Timber.

HASIL DAN PEMBAHASAN

Papan laminasi yang dibuat berukuran 45 cm x 5 cm x 3 cm, terdiri atas tiga lapisan bilah bahan baku yang berbeda. Sifat fisis papan laminasi yang dideterminasi adalah kadar air (KA), kerapatan (KR),

pengembangan tebal (PT), sedangkan sifat mekanis papan laminasi yang diukur adalah modulus of rupture

atau modulus patah (MOR) dan modulus of elasticity atau modulus lentur (MOE).

Kadar air

Kadar air menunjukkan persentase kandungan air dalam papan laminasi.Kadar air papan laminasi BKS berada pada kisaran 5,81~8,55%.Kadar air tertinggi adalah papan laminasi BKS dengan pelapis luar BKS dan

menggunakan berat labur perekat 240 g/m2, yaitu sebesar 8,55%.Kadar air terendah adalah papan laminasi

BKS dengan pelapis luar sengon dan menggunakan berat labur perekat 280 g/m2, yaitu sebesar 5,81%. Nilai

kadar air masing-masing papan laminasi disajikan pada Gambar 2.

Gambar 2. Nilai kadar air papan laminasi BKS

Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

|

99 Nilai kadar air papan laminasi pada Gambar 2, menunjukkan bahwa semua nilai kadar air papan laminasi memenuhi JAS 243: 2003 yang mensyaratkan kadar air papanlaminasi maksimal 15%. Nilai KA papan laminasi tersebut termasuk rendah dan dibawah kadar air kesetimbangan (KAK) atau dibawah kadar air kering udara. Rendahnya nilai KA disebabkan pada pembuatan papan laminasi digunakan kempa panas yang dapat menguapkan air yang terkandung dalam kayu. Perekat PF sebagai bahan baku papan laminasi mengharuskan penggunaan kempa panas untuk pematangan perekat, karena perekat PF termasuk kelompok perekat thermosetting, artinya hanya akan matang dan mengeras jika dipanaskan.Papan laminasi yang menggunakan pelapis luar BKS, cenderung memiliki nilai KA yang paling besar dibandingkan dengan papan laminasi yang menggunakan pelapis luar sengon dan meranti. Hal ini disebabkan BKS lebih bersifat higroskopis dibandingkan sengon dan meranti. Bahan baku BKS, sengon dan meranti yang digunakan sudah dikeringkan sampai kadar air kering udara (±12%). Pengempaan panas pada suhu 150 oC selama 15 menit pada proses pembuatan papan laminasi akan menurunkan kadar airnya.

Selanjutnya pada proses pengkondisian selama ±2 minggu, menyebabkan kayu akan menyerap air dari udara, sehingga KA akan meningkat lagi.KA papan laminasi dengan pelapis BKS akan menyerap air lebih banyak karena BKS lebih higroskopis daripada sengon atau meranti.

Balfas (1998) menjelaskan bahwa salah satu masalah dalam pemanfaatan BKS adalah sifat higroskopis yang berlebihan.Hal ini menyebabkan papan laminasi yang dihasilkan meneyerap air yang sangat banyak.Bakar (2003) menambahkan bahwa KA BKS basah sangat variatif antara 100~500%.KA BKS cenderung turun dari batang bagian ukung ke bagian pangkal dan dari bagian dalam (dekat empulur) ke bagian tepi (dekat kulit).Variasi tersebut disebabkan oleh perbedaan jaringan parenkim dan pembuluh pada masing-masing bagian batang.Jaringan parenkim yang berfungsi menyimpan dan menahan air lebih banyak terdapat pada batang bagian ujung dan bagian dalam.

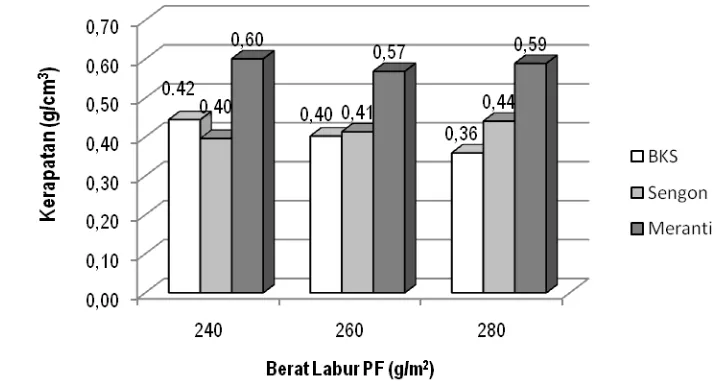

Kerapatan

Kerapatan menunjukkan masa per volume papan laminasi. Kerapatan papan laminasi adalah kerapatan bahan baku penyusun papan laminasi. Nilai kerapatan papan laminasi BKS yang dihasilkan adalah

0,40~0,60 g/m3.Kerapatan tertinggi adalah papan laminasi BKS dengan pelapis luar meranti dan

menggunakan berat labur perekat 240 g/m2, yaitu sebesar 0,60 g/cm3.Kerapatan terendah adalah papan

laminasi BKS dengan pelapis luar sengon dan menggunakan berat labur perekat 240 g/m2, yaitu sebesar 0,40

g/cm3.Nilai kerapatan masing-masing papan laminasi BKS disajikan pada Gambar 3.

Gambar 3. Nilai kerapatan papan laminasi BKS

100| Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

Mengacu pada standar PKKI NI-5 tahun 1961 dalam Setiawan (2011), papan laminasi BKS tersebut termasuk dalam kelas kuat III~IV dengan nilai kerapatan 0,3~0,6 g/cm3. Hal ini terkait dengan kerapatan

bahan baku yang digunakan, yaitu BKS, sengon dan meranti.

Kerapatan bahan baku BKS sebesar 0,26~0,28 g/cm3, kerapatan BKS yang dipadatkan 0,35~0,40

g/cm3.Pemadatan BKS bagian dalam sebesar 50% mampu meningkatkan kerapatan BKS sekitar 0,12

g/cm3menjadi sebesar 0,38 g/cm3, sehingga kerapatan BKS yang dipadatkan menjadi setara dengan

kerapatan BKS bagian luar.Sebagai perbandingan, pada jenis BKS, Rahayu (2001) mengemukakan bahwa kerapatan BKS dari pohon kelapa sawit umur 25 tahun berkisar antara 0,11~0,40 g/cm3, sedangkan

Erwinsyah (2008) memperoleh nilai kerapatan berkisar antara 0,14~0,60 g/cm3. Pada pohon kelapa sawit

umur 40 tahun, Hartono et al., (2011) menyatakan bahwa kerapatan BKS berkisar antara 0,23~0,74 g/cm3.Berdasarkan Oey Djoen Seng dalam PIKA (1979), BKS yang digunakan untuk pembuatan papan

laminasi dengan nilai kerapatan 0,26~0,40 g/cm3, termasuk kelompok kelas kuat IV~V, sehingga tidak baik

digunakan sebagai bahan konstruksi bangunan. Proses pembuatan papan laminasi BKS dengan pelapisan kayu sengon dan meranti mampu meningkatkan kerapatannya, yang sebelumnya 0,26~0,28 g/cm3menjadi

0,3~0,6 g/cm3. Selain itu juga penggunaan pelapis luar sengon dan meranti pada papan laminasi BKS mampu

meningkatkan kelas kuatnya, yang sebelumnya IV~V menjadi II~IV, sehingga penggunaan kayu laminasi menjadi lebih beragam.

Kerapatan meranti mangacu padaPandit dan Ramdan (2002)yang menyatakan bahwa rata-rata

kerapatan kayu sengon adalah 0,33 g/cm3 (0,24~0,49 g/cm3).Sedangkan kerapatan meranti mengacu pada Soerianegara dan Lemmens (2002); Mandang dan Pandit (1997); Pandit dan Ramdan (2002)yang

menyatakan bahwa kerapatan meranti adalah 0,30~0,86 g/cm3 (rerata 0,52 g/cm3) pada kandungan air 15%.Kerapatan meranti termasuk tinggi, karena sel-sel penyusun kayunya memiliki dinding sel yang lebih tebal dengan rongga sel yang lebih kecil. Menurut Mandang dan Pandit (1997), meranti memiliki kelas kuat III~IV dan cocok digunakan sebagai bahan baku vinir, kayu lapis, bahan bangunan daun pintu dan jendela, kayu perkapalan, peti jenazah, alat musik, perabot rumah tangga dan peti pembungkus.

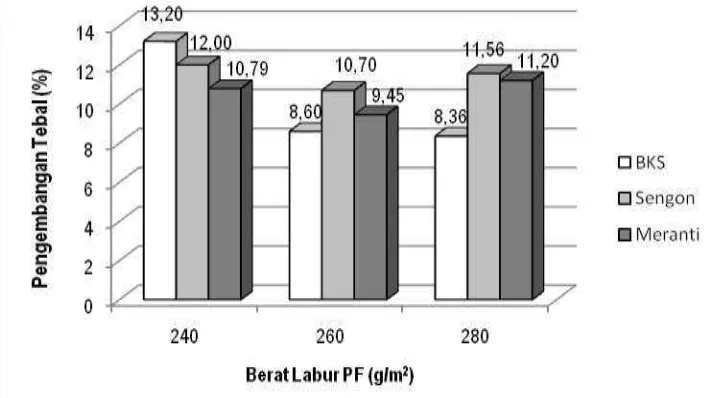

Pengembangan tebal

Pengembangan tebal terkait dengan kemampuan papan laminasi menahan masuknya air ke dalam kayu.Papan laminasi BKS yang dihasilkan memiliki nilai pengembangan tebal yang bervariasi, yaitu 7,90~13,20%.Nilai pengembangan tebal tertinggi adalah papan laminasi BKS dengan pelapis luar BKS dan menggunakan berat labur perekat 240 g/m2, yaitu sebesar 13,20%.Pengembangan tebal terendah adalah

papan laminasi BKS dengan pelapis luar sengon dan menggunakan berat labur perekat 260 g/m2, yaitu

sebesar 7,90%.Nilai pengembangan tebal papan laminasi BKS disajikan pada Gambar 4.

Gambar 4. Nilai pengembangan tebal papan laminasi BKS

Pada Gambar 4 dapat dilihat bahwa pengembangan tebal papan laminasi BKS dengan berat labur

perekat 240 g/m2 lebih tinggi daripada pengembangan tebal papan laminasi BKS dengan berat labur perekat

Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

|

101 masuk ke dalam papan laminasi. Semakin banyak perakat PF yang digunakan, maka akan semakinmenurunkan nilai pengembangan tebalnya. Menurut Syamani dkk (2008) dalam Putra (2009), perekat yang

digunakan hanya menutupi bagian yang dilaburi perekat dan tidak menembus ke dalam serat. Pada saat papan laminasi direndam, air masih masuk ke melalui ujung-ujung serat sepanjang serat pada bidang aksial, sehingga menyebabkan pengembangan tebal yang cukup besar pada papan laminasi.

Selain itu perekat yang digunakan dalam pembuatan papan laminasi adalah perekat PF yang memiliki kulitas yang baik. Menurut Ruhendi dkk (2007) perekat PF adalah perekat yang tahan air dan kelembaban tinggi dan bersifat hidrophobik, sehingga bisa menolak air yang akan masuk ke dalam kayu.

Delaminasi

Delaminasi menunjukkan kulitas perekat yang digunakan dan kulitas ikatan perekatan pada papan laminasi. Hasil penelitian menunjukkan bahwa nilai delaminasi unttuk semua perlakuan adalah 0%, artinya tidak ada ikatan rekat yang rusak atau terbuka karena perendaman 6 jam dalam air selama pengujian. Hal ini disebabkan penggunaan perekat PF, yang lebih berkualitas dibandingkan perekat lain seperti UF atau perekat alami. Ruhendi dkk (2007) menyatakan bahwa perekat PF memiliki kelebihan tahan terhadap air, kelembaban dan temperatur tinggi. Achmadi (1990) menjelaskan lebih lengkap bahwa kelebihan perekat PF lainnya adalah kekentalan perekat yang cukup rendah sehingga memungkinkan penetrasi perekat ke dalam pori

kayu. Pelaburan perekat dengan teknik double spread juga memungkinkan perekat terlabur sempurna pada

dua permukaan rekat yang akan direkatkan. Prayitno (1996) menegaskan bahwa untuk mendapatkan ikatan yang baik antara perekat dengan papan, maka sebaiknya digunakan teknik pelaburan pada kedua sisi permukaan (double spread).

Perbedaan perlakuan jenis pelapis luar dan berat labur perekat PF tidak menyebabkan perbedaan nilai delaminasi.BKS, sengon dan meranti mampu direkat dengan ikatan rekat yang kuat menggunakan perekat PF.Begitu juga berat labur 240~280 g/m2 tidak menyebabkan ikatan rekat yang lemah.

Nilai kekuatan rekat berbanding lurus dengan dengan keterbasahan perekat, dan nilai kekuatan rekat berbanding terbalik dengan sudut kontak. Sucipto dkk (2013) menjelaskan bahwa semakin besar sudut kontak yang terbentuk antara kayu dengan perekat, maka semakin rendah keterbasahan kayu tersebut. Hasil penelitian menunjukkan bahwa kayu meranti merah dan sengon memiliki sifat keterbasahan yang paling baik dibandingkan dengan keterbasahan BKS. Kayu meranti merah dan sengon memiliki sudut kontak terkecil atau sifat keterbasahan terbaik daripada keterbasahan batang kelapa sawit (BKS), baik BKS bagian luar, BKS bagian dalam, maupun BKS yang dipadatkan 50%. Sudut kontak kayu meranti merah, sengon, BKS yang dipadatkan, BKS bagian luar, BKS bagian dalam secara berurutan adalah 83,00o, 90,11o, 98,89o, 105,44o,

dan 108,78o.

Semua nilai delaminasi memenuhi standar JAS 243: 2003 yang mensyaratkan nilai delaminasi maksimal 10%. Penggunaan perekat PF sebagai bahan baku papan laminasi BKS menghasilkan nilai delaminasi yang optimal, dan papan laminasi tersebut dapat digunakan untuk penggunaan eksterior karena tahan terhadap air dan lingkungan yang lembab.

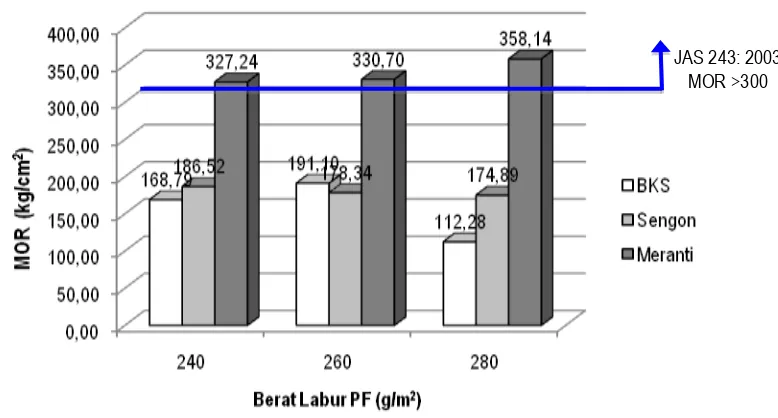

Modulus patah (MOR)

Modulus patah (MOR) menunjukkan kemampuan papan laminasi menahan beban sampai batas proporsi.Nilai MOR papan laminasi BKS yang dihasilkan adalah 174,89~358,14 kg/cm2.Nilai MOR tertinggi

adalah papan laminasi BKS dengan pelapis luar meranti dan menggunakan berat labur perekat 280 g/m2,

yaitu sebesar 358,14 kg/cm2.MOR terendah adalah papan laminasi BKS dengan pelapis luar sengon dan

menggunakan berat labur perekat 280 g/m2, yaitu sebesar 174,89 kg/cm2.Nilai MOR papan laminasi BKS

disajikan pada Gambar 5.

Berdasarkan Gambar 5, dapat dilihat bahwa nilai MOR papan laminasi BKS dengan pelapis luar meranti paling tinggi daripada nilai MOR papan laminasi BKS dengan pelapis luar BKS dan sengon. Selain itu nilai MOR papan laminasi BKS dengan pelapis luar sengon paling rendah daripada nilai MOR papan laminasi BKS dengan pelapis luar BKS dan meranti. Hal ini disebabkan oleh kerapatan kayu meranti yang paling tinggi daripada kerapatan BKS dan sengon.Sebaliknya kerapatan kayu sengon adalah kerapatan yang paling rendah daripada kerapatan BKS dan meranti.Kerapatan kayu berbanding lurus dengan nilai MOR.Herawati (2008) menerangkan bahwa nilai MOR kayu dipengaruhi oleh bebrapa faktor, yaitu kerapatan

atau berat jenis, mata kayu dan serat miring. PKKI NI-5 tahun 1961 dalam Setiawan (2011) menambahkan

102| Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

Gambar 5. Nilai modulus patah papan laminasi BKS

Kerapatan BKS yang digunakan sebagai bahan baku papan laminasi BKS adalah 0,35~0,40 g/cm3.

Kerapatan meranti mangacu padaPandit dan Ramdan (2002)yaitu 0,33 g/cm3 (0,24~0,49 g/cm3).Sedangkan

kerapatan meranti mengacu pada Soerianegara dan Lemmens (2002); Mandang dan Pandit (1997); Pandit dan Ramdan (2002)yaitu 0,30~0,86 g/cm3 (rerata 0,52 g/cm3).

Berdasarkan pada JAS 243: 2003, maka nilai MOR papan laminasi BKS yang memenuhi standar adalah semua papan laminasi BKS yang menggunakan pelapis luar meranti pada semuataraf berat labur

perekat dan papan laminasi BKS yang menggunakan pelapis luar BKS pada taraf berat labur 240 g/m2.Empat

papan laminasi BKS tersebut memiliki nilai MOR lebih dari 300 kg/cm2. JAS 243: 2003 mensyaratkan nilai

MOR minimal 300 kg/cm2.

Modulus elastisitas (MOE)

Nilai MOE pada umunya seiring dengan nilai MOR.Nilai MOE papan laminasi BKS disajikan pada Gambar 6.

Gambar 6. Nilai modulus lentur papan laminasi BKS

JAS 243: 2003 MOR >300

Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

|

103Modulus elastisitas papan laminasi BKS pada penelitian ini bervariasi yaitu

29.187,73~55.526,44kg/cm2.Nilai MOE tertinggi adalah papan laminasi BKS dengan pelapis luar meranti dan

menggunakan berat labur perekat 240 g/m2, yaitu sebesar 55.526,44 kg/cm2.Nilai MOE terendah adalah

papan laminasi BKS dengan pelapis luar sengon dan menggunakan berat labur perekat 280 g/m2, yaitu

sebesar 29.187,73 kg/cm2.

Pada Gambar 6 dapat dilihat bahwa nilai MOE papan laminasi BKS dengan pelapis luar meranti lebih tinggi daripada nilai MOE papan laminasi BKS dengan palapis BKS dan sengon.Hal ini disebabkan kerapatan meranti lebih tinggi daripada kerapatan BKS dan sengon.Umumnya kerapatan kayu berbading lurus dengan sifat mekanisnya.Herawati (2010) menjelaskan bahwa nilai MOE lebih dipengaruhi oleh kondisi bilah penyusunnya, seperti mata kayu dan arah serat.

Tidak ada nilai MOE papan laminasi BKS yang memenuhi standar JAS 243: 2003, karena semua papan laminasi BKS memiliki nilai MOE lebih kecil dari 75.000 kg/cm2. JAS 243: 2003 mensyaratkan nilai

MOE minimal 75.000 kg/cm2.

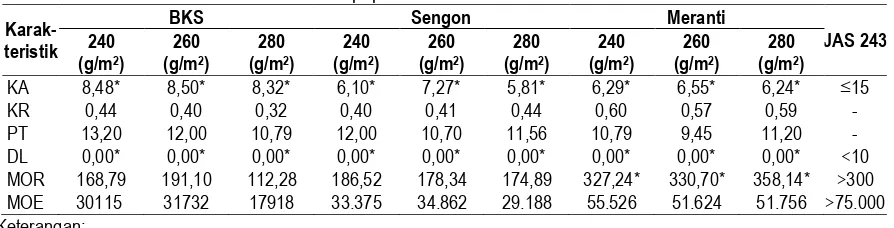

Rekapitulasi karakteristik sifat fisis dan mekanis papan laminasi disajikan pada Tabel 1. Berdasarkan Tabel 1 didapatkan bahwa kualitas papan laminasi BKS yang memenuhi JAS 243: 2003 adalahnilai MOR yang menggunakan pelapis meranti, serta semua nilaikadar air dan delaminasi. Semua nilai MOE papan laminasi BKS tidak memenuhi JAS 243: 2003, sedangkan nilai kerapatan, pengembangan tebal dan daya serap air tidak disyaratkan. Berdasarkan rekapitulasi karakteristik sifat fisis dan mekanis papan laminasi BKS tersebut, maka jenis pelapis luar paling optimal adalah kayu meranti dan berat labur perekat PF paling optimal adalah 240 g/m2 (dalam kisaran240~280 g/m2).

Tabel 1. Karakteristik sifat fisis dan mekanis papan laminasi BKS

Karak-KA= kadar air (%); KR= kerapatan (g/cm3); PT= pengembangan tebal (%); DL= delaminasi (%); MOR= modulus patah

(kg/cm2); MOE= modulus elastisitas (kg/cm2)

* = nilai yang memenuhi standar JAS 243: 2003

KESIMPULAN

1. Hasil penelitian menunjukkan bahwa kualitas papan laminasi BKS yang dihasilkan adalah: kadar

air sebesar 5,81~8,55%; kerapatan 0,40~0,60 g/cm

3; pengembangan tebal 7,90~13,20%;

delaminasi 0%; modulus patah (MOR) 174,89~358,14 kg/cm

3dan modulus lentur (MOE)

29.187,73~55.526,44 kg/cm

3. Kualitas papan laminasi BKS tersebut memenuhi JAS 243: 2003

pada karakteristik MOR yang menggunakan pelapis meranti, serta semua karakteristik kadar air

dan delaminasi. Semua karakteristik MOE tidak memenuhi JAS 243: 2003, sedangkan

karakteristik kerapatan, pengembangan tebal dan daya serap air tidak disyaratkan.

104| Prosiding Seminar Nasional MAPEKI XVII (11 Nopember 2014), Medan

DAFTAR PUSTAKA

Achmadi, SS. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan. IPB Press. Bogor.

Bakar, ES. 2003. KAyu sebagai substitusi kayu dari hutan alam. Forum Komunikasi Teknologi dan Industri Kayu 2 (1) 2003. Jurusan Teknologi Hasil Hutan Fakultas Kehutanan IPB. Bogor.

Bakar, ES, O Rachman, W Darmawan dan I Hidayat. 1999. Pemanfaatan batang kelapa sawit sebagai bahan bangunan dan furniture (II): sifat mekanis kayu kelapa sawit. Jurnal Penelitian Hasil Hutan Fakultas Kehutanan IPB XII (1).

Balfas, J. 1998. Sifat dasar kayu sawit. Prosiding. Diskusi nasional hutan rawa dan ekspose hasil penelitian di Sumatera Utara. 18~19 September 1998. Balai Penelitian Kehutanan Aek Nauli. Medan.

Dirjen Perkebunan Kementerian Pertanian. 2012. Statistik Perkebunan Indonesia Tahun 2010~2012. Kementan RI. Jakarta.

Erwinsyah. 2008. Improvement of Oil Palm Wood Properties Using Bioresin. Dissertation Institut für Forstnutzung und Forsttechnik.Fakultät für Forst-, Geo- und Hydrowissenschaften. Technische Universität Dresden. Germany.

Rahayu, IS. 2001. Sifat Dasar Vascular Bundle dan Paranchyma BKS (Elaeis guineensis Jacq.) dalam Kaitannya dengan Sifat Fisis, Mekanis serta Keawetan. Tesis Program Studi Ilmu Pengetahuan Kehutanan, Program Pascasarjana IPB. Bogor.

Hartono, R, I. Wahyudi, F. Febrianto, W. Dwianto. 2011. Pengukuran Tingkat Pemadatan Maksimum Batang Kelapa Sawit. Jurnal Ilmu dan Teknologi Kayu Tropis. Vol 9. No.1.

Herawati, E. 2008. Karakteristik glulam dari kayu berdiamater kecil. Tesis Institut Pertanian Bogor. Bogor. Herawati, E. 2010. Performance of glued-laminated beams made from small diameter fast-growing tree

species. Biological Science 1 (1).

[JAS] Japanese Agricultural Standard. 2003. JAS for glued laminated timber. PT Mutuagung Lestari. Bogor. Mandang, YI dan IKN. Pandit. 2002. Pedoman Identifikasi Kayu di Lapangan. Cetakan ke-2. Yayasan

Prosea dan Pusat Diklat Pegawai dan SDM Kehutanan. Bogor.

[PIKA] Pendidikan Industri Kayu Atas. 1979. Mengenal sifat-sifat kayu Indonesia dan Penggunaanya. Penerbit Kanisius. Yogyakarta.

Pandit, IKN dan H. Ramdan. 2002. Anantomi Kayu. Pengantar Sifat Kayu sebagai Bahan Baku. Yayasan Penerbit Fakultas Kehutanan IPB. Bogor.

Pizzi, A. 1983. Wood adhesive: chemistry and technology. British Polymer Journal. New York. Prayitno, TA. 1996. Perekatan kayu. Fakultas KEhutanan Universitas Gajah Mada. Yogyakarta.

Putra, RS. 2009. Karakteristik produk komposit dari vascular bundle limbah batang kelapa sawit. Skripsi Universitas Sumatera Utara. Medan.

Ruhendi, S, DN Koroh, FA Syamani, H Yanti, Nurhaida, S Saad, T Sucipto.2007. Analisis Perekatan Kayu. Fakultas Kehutanan IPB. Bogor.

Serrano, E. 2003. Mechanical performance and modeling of glulam dalam Timber engineering. Thelandesson S, Larsen HJ, editors.Jhon Willy & Sons. New York.

Setiawan, DB. 20110 Modulus of rupture balok laminasi kayu bangkirai. Jurnal Teknik Sipil. Politeknik Negeri Semarang. Semarang.

Soerianegara, I dan RHMJ.Lemmens (eds.). 2002. Sumber Daya Nabati Asia Tenggara 5(1): Pohon

Penghasil Kayu Perdagangan yang Utama. Prosea–Balai Pustaka. Jakarta.