BAB III LANDASAN TEORI

3.1. Pengertian Supply Chain1

Dengan demikian, manajemen supply chain pada hakikatnya adalah perluasan,

pengembangan konsep, dan arti dari manajemen logistik. Kalau manajemen logistik

mengurusi arus barang, termasuk pembelian, pengendalian tingkat persediaan,

pengangkutan, penyimpanan, dan distribusi dalam satu perusahaan, maka manajemen

supply chain mengurusi hal yang sama, tetapi meliputi antar perusahaan yang Istilah supply chain pertama kali digunakan oleh beberapa konsultan logistik

pada sekitar tahun 1980-an, yang kemudian oleh para akademisi dianalisis lebih lanjut

pada tahun 1990-an. Supply chain atau dapat diterjemahkan “rantai pasokan” adalah

rangkaian hubungan antar perusahaan atau aktivitas yang melaksanakan penyaluran

pasokan barang atau jasa dari tempat asal sampai ke pembeli atau pelanggan. Supply

chain menyangkut hubungan yang terus-menerus mengenai barang, uang, dan

informasi. Barang umumnya mengalir dari hulu ke hilir, uang mengalir dari hilir ke

hulu, sedangkan informasi mengalir baik dari hulu ke hilir maupun dari hilir ke hulu.

Dilihat secara horizontal, ada lima komponen utama atau pelaku dalam supply chain,

yaitu supplier (pemasok), manufacturer (pabrik pembuat barang), distributor (pedagang

besar), retailer (pengecer), dan customer (pelanggan). Secara vertikal ada beberapa

komponen utama supply chain, yaitu buyer (pembeli), transporter (pengangkut),

warehouse (penyimpan), seller (penjual), dan sebagainya.

1

Richardus Eko Indrajit dan Richardus Djokopranoto, Strategi Manajemen Pembelian dan Supply Chain,

berhubungan dengan arus barang, mulai dari bahan mentah sampai barang jadi yang

dibeli dan digunakan oleh pelanggan.

Pada hakikatnya manajemen supply chain adalah integrasi lebih lanjut dari

manajemen logistik antar perusahaan yang terkait, dengan tujuan lebih meningkatkan

kelancaran arus barang, meningkatkan keakuratan perkiraan kebutuhan, meningkatkan

efisiensi penggunaan ruangan, kendaraan, dan fasilitas lain, mengurangi tingkat

persediaan barang, mengurangi biaya, dan lebih meningkatkan layanan lain yang

diperlukan oleh pelanggan akhir.

3.2. Pengukuran Kinerja Supply Chain Output2

a. Penjualan, yaitu total pendapatan.

Beberapa parameter pengukuran kinerja supply chain output adalah sebagai

berikut:

b. Keuntungan, yaitu total pendapatan dikurangi dengan pengeluaran.

c. Tingkat pemenuhan, yaitu jumlah order yang dapat dipenuhi atau selesai dengan

segera.

d. Pengiriman tepat waktu (on time deliveries), yaitu mengukur kinerja item, order,

atau pengiriman produk.

e. Backorder/stockout, yaitu mengukur kinerja item, order, atau ketersediaan produk.

f. Waktu respon pelanggan (customer response time), yaitu jumlah waktu antara

pemesanan hingga pengiriman order.

2

g. Manufacturing lead time, yaitu total jumlah waktu yang dibutuhkan untuk

memproduksi satu item atau batch.

h. Kesalahan pengiriman, yaitu jumlah kesalahan pengiriman yang terjadi.

i. Keluhan pelanggan (customer complaints), yaitu jumlah keluhan yang disampaikan

oleh pelanggan.

3.3. Model SCOR (Supply Chain Operations Reference) 3

a. Business process reengineering pada hakekatnya menangkap proses kompleks yang

terjadi saat ini (as is) dan mendefinisikan proses yang diinginkan (to be).

SCOR adalah suatu model acuan dari operasi supply chain. Seperti halnya

kerangka yang dijelaskan pada bagian sebelumnya, SCOR pada dasarnya juga

merupakan model yang berdasarkan proses. Model ini mengintegrasikan tiga elemen

utama dalam manajemen yaitu business process reengineering, benchmarking, dan

process measurement kedalam kerangka lintas fungsi dalam supply chain. Ketiga

elemen tersebut memiliki fungsi sebagai berikut:

b. Benchmarking adalah kegiatan untuk mendapatkan data kinerja operasional dari

perusahaan sejenis. Target internal kemudian ditentukan berdasarkan kinerja best in

class yang diperoleh.

c. Process measurement berfungsi untuk mengukur, mengendalikan, dan memperbaiki

proses-proses supply chain.

3

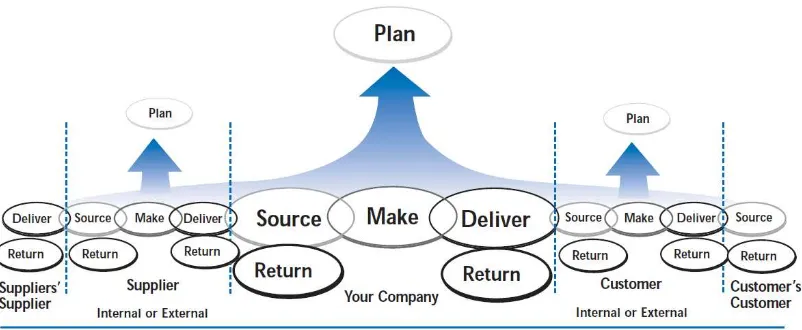

Gambar 3.1. Lima Proses Inti Supply Chain pada Model SCOR

Sumber: Supply Chain Council

Seperti yang ditunjukkan oleh Gambar 3.1, SCOR membagi proses-proses

supply chain menjadi 5 proses inti yaitu plan, source, make, deliver, dan return. Kelima

proses tersebut berfungsi seperti yang diuraikan, yaitu:

a. Plan, yaitu proses yang menyeimbangkan permintaan dan pasokan untuk

menentukan tindakan terbaik dalam memenuhi kebutuhan pengadaan, produksi, dan

pengiriman. Plan mencakup proses menaksir kebutuhan distribusi, perencanaan dan

pengendalian persediaan, perencanaan produksi, perencanaan material, perencanaan

kapasitas, dan melakukan penyesuaian (alignment) supply chain plan dengan

financial plan.

b. Source, yaitu proses pengadaan barang maupun jasa untuk memenuhi permintaan.

Proses yang dicakup termasuk penjadwalan pengiriman dari supplier, menerima,

mengecek, dan memberikan otorisasi pembayaran untuk barang yang dikirim

supplier, memilih supplier, mengevaluasi kinerja supplier, dan sebagainya. Jenis

proses bisa berbeda tergantung pada apakah barang yang dibeli termasuk stocked,

c. Make, yaitu proses untuk mentransformasi bahan baku/komponen menjadi produk

yang diinginkan pelanggan. Kegiatan make atau produksi bisa dilakukan atas dasar

ramalan untuk memenuhi target stok (make to stock), atas dasar pesanan (make to

order), atau engineer to order. Proses yang terlibat disini antara lain adalah

penjadwalan produksi, melakukan kegiatan produksi dan melakukan pengetesan

kualitas, mengelola barang setengah jadi (work in process), memelihara fasilitas

produksi, dan sebagainya.

d. Deliver, yang merupakan proses untuk memenuhi permintaan terhadap barang

maupun jasa. Biasanya meliputi order management, transportasi, dan distribusi.

Proses yang terlibat diantaranya adalah menangani pesanan dari pelanggan, memilih

perusahaan jasa pengiriman, menangani kegiatan pergudangan produk jadi, dan

mengirim tagihan ke pelanggan.

e. Return, yaitu proses pengembalian atau menerima pengembalian produk karena

berbagai alasan. Kegiatan yang terlibat antara lain identifikasi kondisi produk,

meminta otorisasi pengembalian cacat, penjadwalan pengembalian, dan melakukan

pengembalian. Post-delivery customer support juga merupakan bagian dari proses

return.

SCOR memiliki tiga hierarki proses. Tiga hierarki tersebut menunjukkan bahwa

SCOR melakukan dekomposisi proses dari yang umum ke yang detail seperti halnya

model Chan & Li. Tiga level tersebut adalah:

a. Level 1 adalah level tertinggi yang memberikan definisi umum dari lima proses

b. Level 2 dikatakan sebagai configuration level dimana supply chain perusahaan bisa

dikonfigurasi berdasarkan sekitar 30 proses inti. Perusahaan bisa membentuk

konfigurasi saat ini (as is) maupun yang diinginkan (to be).

c. Level 3 dinamakan process element level, mengandung definisi elemen proses,

input, output, metrik masing-masing elemen proses.

Dengan melakukan analisis dan dekomposisi proses, SCOR bisa mengukur

kinerja supply chain secara obyektif berdasarkan data yang ada serta bisa

mengidentifikasikan dimana perbaikan perlu dilakukan untuk menciptakan keunggulan

bersaing. Implementasi SCOR tentu saja membutuhkan usaha yang tidak sedikit untuk

menggambarkan proses bisnis saat ini maupun mendefinisikan proses yang diinginkan.

4

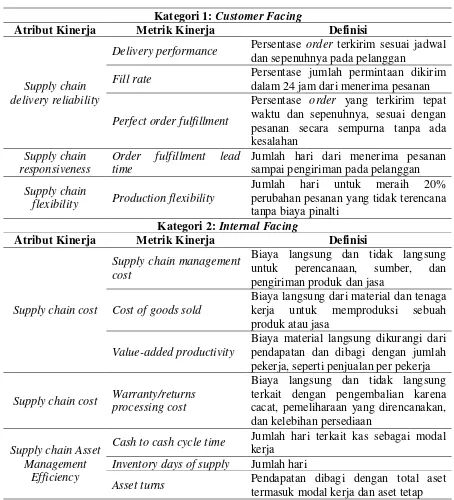

Model SCOR (Supply Chain Operations Reference) menetapkan dua kategori

utama, yaitu: (1) Customer Facing, berkaitan dengan evaluasi kinerja pelanggan, dan

(2) Internal Facing, berkaitan dengan evaluasi kinerja internal perusahaan. Kategori

Customer Facing terdiri dari tiga atribut kinerja (performance attribute), yaitu: (1)

Supply chain delivery reliability, (2) Supply chain responsiveness, dan (3) Supply chain

flexibility. Kategori Internal Facing terdiri dari dua atribut kinerja (performance

attribute), yaitu: (1) Supply chain cost, dan (2) Supply chain asset management

efficiency.

4

Tabel 3.1. Pengukuran Kinerja Mengikuti Model SCOR Kategori 1: Customer Facing

Atribut Kinerja Metrik Kinerja Definisi

Supply chain delivery reliability

Delivery performance Persentase order terkirim sesuai jadwal dan sepenuhnya pada pelanggan

Fill rate Persentase jumlah permintaan dikirim

dalam 24 jam dari menerima pesanan

Perfect order fulfillment

Persentase order yang terkirim tepat waktu dan sepenuhnya, sesuai dengan pesanan secara sempurna tanpa ada kesalahan

Supply chain responsiveness

Order fulfillment lead time

Jumlah hari dari menerima pesanan sampai pengiriman pada pelanggan

Supply chain

flexibility Production flexibility

Jumlah hari untuk meraih 20% perubahan pesanan yang tidak terencana tanpa biaya pinalti

Kategori 2: Internal Facing

Atribut Kinerja Metrik Kinerja Definisi

Supply chain cost

Supply chain management cost

Biaya langsung dan tidak langsung untuk perencanaan, sumber, dan pengiriman produk dan jasa

Cost of goods sold

Biaya langsung dari material dan tenaga kerja untuk memproduksi sebuah produk atau jasa

Value-added productivity

Biaya material langsung dikurangi dari pendapatan dan dibagi dengan jumlah pekerja, seperti penjualan per pekerja

Supply chain cost Warranty/returns processing cost

Biaya langsung dan tidak langsung terkait dengan pengembalian karena cacat, pemeliharaan yang direncanakan, dan kelebihan persediaan

Supply chain Asset Management

Efficiency

Cash to cash cycle time Jumlah hari terkait kas sebagai modal kerja

Inventory days of supply Jumlah hari

Asset turns Pendapatan dibagi dengan total aset

termasuk modal kerja dan aset tetap Sumber: Russell and Taylor, 2006

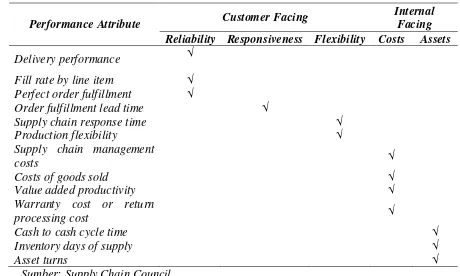

3.3.1. Metrik pada Model SCOR5

Seperti halnya model Chan & Li yang memiliki berbagai dimensi untuk

pengukuran kinerja, SCOR juga menggunakan beberapa dimensi umum, yaitu:

5 I Nyoman Pujawan

a. Reliability

b. Responsiveness

c. Flexibility

d. Costs

e. Assets

Tabel 3.2. Performance Metrics Level 1

Performance Attribute Customer Facing

Internal Facing Reliability Responsiveness Flexibility Costs Assets

Delivery performance √

Fill rate by line item √

Perfect order fulfillment √

Order fulfillment lead time √

Supply chain response time √

Production flexibility √

Supply chain management

costs √

Costs of goods sold √

Value added productivity √

Warranty cost or return

processing cost √

Cash to cash cycle time √

Inventory days of supply √

Asset turns √

Sumber: Supply Chain Council

Tabel 3.2 menunjukkan 13 metrik level 1 yang ada pada model SCOR.

Metrik-metrik tersebut ada yang customer facing, artinya penting bagi pelanggan, dan ada juga

internal facing, yang berarti penting untuk monitoring internal tetapi tidak langsung

menjadi perhatian pelanggan. Sebagai contoh, model SCOR sangat berkepentingan

terhadap kinerja rantai pasok. Dan berpengaruh terhadap resiko Keterlambatan dan

kerusakan sewaktu proses pengiriman yang menjadi perhatian penting bagi konsumen

pelanggan tidak perlu repot memonitor jumlah persediaan yang dimiliki perusahaan,

tetapi secara internal perusahaan sangat berkepentingan untuk mengendalikan jumlah

persediaan yang cukup tetapi tidak berlebihan. Maka, inventory days of supply, yang

merupakan ukuran tingkat persediaan, merupakan metrik yang internal facing.

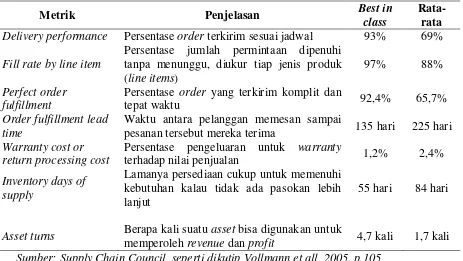

Perusahaan-perusahaan yang tergolong best in class memiliki kinerja supply

chain yang secara signifikan lebih bagus dibandingkan dengan perusahaan rata-rata.

Tabel 2.3 menunjukkan perbedaan kinerja supply chain antara perusahaan-perusahaan

bagus dengan mereka yang berada pada tingkat rata-rata. Sebagai contoh, perusahaan

best in class mampu mengirim 93% dari pesanan pelanggan sesuai jadwal, sementara

perusahaan rata-rata hanya mampu mencapai angka 69%.

Tabel 3.3. Penjelasan Metrik Supply Chain serta Benchmark Kinerja

Metrik Penjelasan Best in

class

Rata-rata

Delivery performance Persentase order terkirim sesuai jadwal 93% 69%

Fill rate by line item

Persentase jumlah permintaan dipenuhi tanpa menunggu, diukur tiap jenis produk (line items)

97% 88%

Perfect order fulfillment

Persentase order yang terkirim komplit dan

tepat waktu 92,4% 65,7%

Order fulfillment lead time

Waktu antara pelanggan memesan sampai

pesanan tersebut mereka terima 135 hari 225 hari Warranty cost or

return processing cost

Persentase pengeluaran untuk warranty

terhadap nilai penjualan 1,2% 2,4%

Inventory days of supply

Lamanya persediaan cukup untuk memenuhi kebutuhan kalau tidak ada pasokan lebih lanjut

55 hari 84 hari

Asset turns Berapa kali suatu asset bisa digunakan untuk

memperoleh revenue dan profit 4,7 kali 1,7 kali Sumber: Supply Chain Council, seperti dikutip Vollmann et all, 2005, p.105

Untuk memberikan gambaran lebih jelas, berikut akan didefinisikan beberapa

metrik tersebut dan contoh perhitungannya.

3.3.3. Inventory Days of Supply

Metrik ini mengukur kecukupan persediaan dengan satuan waktu (hari). Jadi,

inventory days of supply adalah lamanya rata-rata (dalam hari) suatu perusahaan bisa

bertahan dengan jumlah persediaan yang dimiliki (apabila tidak ada pasokan lebih

lanjut). Metrik ini berada pada klasifikasi asset. Kinerja supply chain dikatakan bagus

apabila mampu memutar asset dengan cepat (dengan kata lain memiliki asset turn over

yang tinggi). Dengan demikian, maka semakin pendek inventory days of supply,

semakin bagus kinerja asset suatu supply chain. Contoh perhitungan inventory days of

supply:

Perusahaan rata menyimpan suatu komponen sebanyak 150 unit. Kebutuhan

rata-rata komponen tersebut per tahun adalah 4000 unit. Jumlah hari kerja dalam setahunn

adalah 250. Dengan kata lain, rata-rata kebutuhan komponen per hari adalah 4000 / 250

unit = 16 unit sehingga jumlah hari rata-rata yang bisa ditutupi oleh persediaan yang

dimiliki adalah 150 / 16 = 9,375 hari. Perhitungan inventory days of supply ini bisa

dilakukan per jenis barang atau secara agregat untuk sekelompok atau keseluruhan

persediaan yang dimiliki perusahaan. Apabila perhitungan dilakukan secara agregat,

rata-rata persediaan maupun rata-rata kebutuhan (konsumsi) sama-sama diwujudkan

dalam satuan uang (nilai persediaan dalam rupiah).

Metrik ini mengukur kecepatan supply chain mengubah persediaan menjadi

uang. Semakin pendek waktu yang dibutuhkan, semakin bagus bagi supply chain.

Perusahaan yang bagus biasanya memiliki siklus cash to cash pendek. Dell Computers,

yang menjual produk langsung ke pelanggan akhir tanpa menyimpan produk akhir,

memiliki cash to cash cycle time negatif, sekitar -10 sampai -20 hari (Vollmann et all,

2005, p.108). Ada tiga komponen dalam perhitungan cash to cash cycle time, yaitu:

a. Rata-rata account receivable (dalam hari) yang merupakan ukuran seberapa cepat

pelanggan membayar barang yang sudah diterima.

b. Rata-rata account payable (dalam hari) yang mengukur kecepatan perusahaan

membayar ke pemasok untuk material/komponen yang sudah diterima.

c. Rata-rata persediaan (dalam hari, yaitu inventory days of supply).

Dengan tiga komponen tersebut, cash to cash cycle time bisa dihitung sebagai

berikut:

Cash to cash cycle time = inventory days of supply + average days of account

receivable - average days of account payable

Metrik ini pada dasarnya mengukur kesehatan finansial suatu supply chain.

Untuk memperpendek cash to cash cycle time, perusahaan bisa melakukan salah satu

atau kombinasi dari tiga cara berikut:

Menurunkan tingkat persediaan, melakukan negosiasi term pembayaran ke supplier

(supaya lebih lama), dan melakukan negosiasi dengan pelanggan (supaya mereka

membayar lebih cepat). Menurut Vollmann et al. (2005), cash to cash cycle time

mengintegrasikan siklus yang terjadi di tiga fungsi yaitu pengadaan (purchasing),

3.4. Metode House of Risk (HOR)6

Metode yang terkenal adalah FMEA, penilaian risiko melalui perhitungan Risk

Priority Number (RPN) dengan tiga faktor, yaitu probabilitas terjadinya, tingkat

keparahan dari dampak yang muncul dan deteksi. Tidak seperti di model FMEA, pada

metode HOR hanya menetapkan probabilitas untukagen risiko dan tingkat keparahan

dari risiko. Karena salah satu agen risiko dapat menginduksi sejumlah kejadian risiko,

maka perlu kuantitas potensi risiko agregat dari agen risiko. Jika Oj adalah probabilitas Salah satu metode terbarukan dalam menganalisis risiko adalah modifikasi

model Failure Mode and Effects Analysis (FMEA) untuk pengukuran risiko secara

kuantifikasi dan model House of Quality (HOQ) untuk memprioritaskan mana agen

risiko yang harus ditangani lebih dahulu dan untuk memilih tindakan yang paling efektif

untuk mengurangi risiko potensial yang ditimbulkan oleh agen risiko.

Pada tahap kuantifikasi, pertama-tama mendefinisikan proses dasar yang akan

dianalisis untuk mengidentifikasi risiko yang akan terjadi dan konsekuensi jika risiko

terjadi. Para agen risiko dan probabilitas juga akan dinilai pada metode ini. Model ini

didasarkan pada manajemen risiko yang fokus pada tindakan pencegahan, yaitu

mengurangi kemungkinan agen risiko terjadi. Maka dari itu perlu dilakukan identifikasi

kejadian risiko dan agen risiko. Biasanya, satu agen bisa menyebabkan risiko lebih dari

satu kejadian risiko. Misalnya, masalah dalam sistem produksi pemasok dapat

mengakibatkan kekurangan bahan, meningkatnya hasil yang tidak sesuai dan

ketidakmampuan pemasok dalam memenuhi pesanan.

6

terjadinya risiko, j adalah agen risiko, Si adalah keparahan dampak jika i adalah

riskevent (kejadian risiko) terjadi, dan Rij adalah korelasi antara j agen risiko dan i

kejadian risiko. Kemungkinan agen risiko (j) akan mendorong kejadian risiko (i) maka

ARPj (potensi risiko agregat j agen risiko) dapat dihitung sebagai berikut:

Mengadaptasi model House of Quality (HOQ) untuk menentukan agen risiko harus

diberikan prioritas sebagai tindakan pencegahan. Peringkat A diberikan untuk setiap

agen 12 risiko berdasarkan besarnya nilai ARPj untuk setiap j agen risiko. Oleh karena

itu, jika agen risikonya banyak, perusahaan dapat memilih terlebih dahulu beberapa dari

mereka yang dianggap memiliki potensi besar untuk menimbulkan kejadian risiko.

Model dengan dua penyebaran, disebut House of Risk (HOR), yang merupakan

modifikasi dari HOQ :

(1) HOR1 digunakan untuk menentukan tingkat prioritas agen risiko yang harus

diberikan sebagai tindakan pencegahan.

(2) HOR2 adalah prioritas dalam pengambilan tindakan yang dianggap efektif.

3.4.1 Menentukan Severity dan Occurrence

Untuk menentukan prioritas dari suatu bentuk kegagalan maka sebelumnya

harus mendefinisikan terlebih dahulu tentang Severity dan Occurrence, serta hasil

akhirnya pada HOR 1 adalah penyebab risiko tertinggi.

Severity adalah langkah pertama untuk menganalisa risiko yaitu menghitung seberapa

besar dampak atau intensitas kejadian mempengaruhi proses operasional.

2. Occurrence

Occurrence adalah kemungkinan bahwa risiko tersebut akan terjadi dan menghasilkan

bentuk kegagalan selama proses operasional.

3.5. Risiko Rantai Pasok (Supply Chain Risk)

Dalam dunia bisnis saat ini rantai pasokan dapat berada di seluruh dunia untuk

memenuhi keinginan pelanggan dengan harga produk yang terendah dan kualitas

tertinggi.

Rantai pasokan meliputi keseluruhan faktor yang dapat menciptakan kekacauan

dan gangguan. Masalah mengenai pemasok, pemogokan, masalah kualitas, dan isu-isu

risiko logistik operasional internal yang memerlukan tingkat mitigasi yang berbeda.

Zsidisin (2003) menyatakan bahwa risiko dalam konteks rantai pasokan dapat

didefinisikan sebagai terjadinya potensi kejadian yang berhubungan dengan pasokan

masuk di mana hasilnya adalah ketidakmampuan dalam kegiatan pembelian di

organisasi untuk memenuhi permintaan pelanggan (p.15).

Komunitas bisnis saat ini menghadapi kondisi yang semakin berisiko. Kompetisi yang

ketat, ketidakstabilan internal yang disebabkan oleh pemogokan karyawan dan teknis,

kegagalan lainnya, perubahan makro-ekonomi dan politik, bencana alam dan bencana

buatan manusia merupakan sumber risiko yang dihadapi para pebisnis saat ini. Dalam

konteks supply chain, risiko yang meningkat sebagian karena kompleksitas jaringan

luar. Sebuah studi yang dilakukan oleh Finch (2004) mengungkapkan bahwa jaringan

antar-organisasi meningkatkan risiko para perusahaan besar, terutama jika mitra adalah

usaha kecil dan menengah. Craighead et al. (2007) berpendapat bahwa struktur supply

chain yang meliputi faktor-faktor seperti kepadatan, kompleksitas dan kekritisan yang

mendasar dapat meningkatkan keparahan gangguan supply chain (p.131). Selain itu,

faktor-faktor seperti efisiensi dari pangkalan logistik, globalisasi supply chain, siklus

produk yang diperpendek dan kapasitas komponen utama yang terbatas juga dapat

meningkatkan risiko supply chain (Norrman dan Jansson, 2004, p.434).

Risiko adalah fungsi dari tingkat ketidakpastian dan dampak dari suatu peristiwa

(Sinha et al., 2004, p.154).Seperti yang ditunjukkan oleh Goh et al. (2007) ada dua jenis

risiko supply chain berdasarkan sumbernya, yaitu risiko yang timbul dari internal

jaringan supply chain dan orang-orang dari lingkungan eksternal (p.164). Menurut Tang

(2006a), risiko supply chain diklasifikasikan ke dalam dua hal yaitu operasional dan

gangguan dari risiko tersebut (p.451). Risiko Operasional yang berkaitan dengan

ketidakpastian yang melekat dalam supply chain yang meliputi permintaan, pasokan,

dan ketidakpastian biaya. Disisi lain gangguan risiko, adalah gangguan yang disebabkan

oleh alam dan bencana buatan manusia seperti banjir, gempa bumi, tsunami, dan krisis

ekonomi. Kedua hal tersebut dapat

mengganggu dan menghambat bahan baku, informasi, dan arus kas, yang pada akhirnya

bisa merusak penjualan, peningkatanbiaya, atau keduanya.

Untuk bertahan hidup dalam lingkungan bisnis yang berisiko ini, sangat penting

bagi perusahaan untuk memiliki supply chain manajemen risiko yang tepat. Jika tidak

tingginya penundaan yang dapat pula menyebabkan tingkat layanan yang buruk dan

biaya tinggi (Blackhurst et al., 2005, p.4067). Menurut Norrman dan Jansson (2004),

fokus dari manajemen risiko supply chain adalah untuk memahami dan mencobauntuk

menghindari, pengaruh yang sangat buruk dari bencana atau gangguan bisnis sekecil

apapun dan semua itu dapat diatur di dalam supply chain (p.434). Tujuan dari

manajemen risiko supply chain adalah untuk mengurangi kemungkinan kejadian risiko

dan untuk meningkatkan ketahanan, yaitu, kemampuan untuk pulih dari gangguan.

Sheffi dan Rice (2005) menunjukkan bahwa ketahanan supply chain dapat

ditingkatkan dengan baik dengan meningkatkan fleksibilitas (p.41). Risiko di dalam

supply chainmeliputi aliran utama (material, informasi, dan uang tunai) antaraorganisasi

dan oleh sebab itu, risiko supply chain dapat melampaui batas-batas dari satu

perusahaan.

3.6. Tiga Jenis Aktivitas7

7 I Nyoman Pujawan

, op.cit., h. 222.

Salah satu proses penting dalam pendekatan lean adalah identifikasi

aktivitas-aktivitas mana yang memberikan nilai tambah dan mana yang tidak. Seyogyanya

aktivitas-aktivitas yang tidak memberikan nilai tambah dikurangi atau bahkan

dihilangkan. Namun, sering kali kita bisa jumpai di lapangan ada aktivitas-aktivitas

yang sebenarnya tidak memberikan nilai tambah namun tidak bisa dihilangkan. Dalam

a. Aktivitas yang tidak memberikan nilai tambah (non-value adding) dan bisa

direduksi atau dihilangkan.

b. Aktivitas yang tidak memberikan nilai tambah tapi perlu dilakukan (necessary but

non value adding).

c. Aktivitas yang memang memberikan nilai tambah (value adding).

Aktivitas produksi, yaitu mengubah bahan baku menjadi produk setengah jadi

atau produk jadi adalah kegiatan yang memberikan nilai tambah. Nilai tambah tersebut

harus dikaitkan dengan perspektif pelanggan. Artinya, perubahan bahan baku menjadi

produk jadi adalah sesuatu yang punya nilai bagi pelanggan karena produk tersebut

punya fungsi atau bisa dimanfaatkan oleh pelanggan. Kegiatan memindahkan material

tidak memberikan nilai tambah, namun seringkali tidak bisa dihilangkan, kecuali

dengan melakukan perombakan dramatis pada tata letak fasilitas produksi. Demikian

juga halnya dengan kegiatan transportasi dan penyimpanan. Kedua kegiatan ini tidak

memberikan nilai tambah, namun sering kali harus dilakukan.

Pada lingkungan manufaktur atau logistik dimana yang dominan adalah aktivitas

fisik, aktivitas non value adding biasanya dominan. Secara umum, menurut Hines dan

Taylor (2000), rasio ketiga jenis aktivitas diatas adalah sebagai berikut:

a. 5% aktivitas yang memberikan nilai tambah.

b. 60% aktivitas yang tidak memberikan nilai tambah (dan mungkin bisa dikurangi).

c. 35% aktivitas yang tidak memberikan nilai tambah, namun perlu dilakukan.

3.7 Root Cause Analysis (RCA)8

8

RCA digunakan untuk mengidentifikasi akar penyebab terjadinya risiko. RCA

merupakan suatu metode evaluasi terstruktur untuk mengidentifikasi akar penyebab

(root cause) suatu kejadian yang tidak diharapkan (undesired outcome) dan

langkah-langkah yang diperlukan untuk mencegah terulangnya kembali kejadian yang tidak

diharapkan (undesired outcome).

RCA merupakan suatu metode yang membantu dalam menemukan kejadian apa

yang terjadi, bagaimana kejadian itu terjadi, dan mengapa kejadian itu terjadi. RCA juga

memberikan pengetahuan dari masalah-masalah sebelumnya, kegagalan, dan

kecelakaan. Salah satu metode untuk mendapatkan akar permasalahan adalah dengan

bertanya why (mengapa) beberapa kali sehingga tindakan yang sesuai dengan akar

penyebab masalah yang ditemukan, akan menghilangkan masalah.

Root Cause(s) adalah bagian dari beberapa faktor (kejadian, kondisi, faktor

organisasional) yang memberikan kontribusi atau menimbulkan kemungkinan penyebab

dan diikuti oleh akibat yang tidak diharapkan, jika dieliminasi atau dimodifikasi akan

bisa mencegah akibat yang tidak diharapkan. Ciri khas multiple root cause memberikan

kontribusi untuk akibat yang tidak diharapkan. Langkah-langkah RCA (Chlander,

2004), antara lain:

a. Mengidentifikasi dan memperjelas definisi undesired outcome (suatu kejadian yang

tidak diharapkan).

b. Mengumpulkan data.

c. Menempatkan kejadian-kejadian dan kondisi-kondisi pada event and causal factor

d. Lanjutkan pertanyaan “mengapa?” untuk mengidentifikasi root causes yang paling

kritis.

3.8 Diagram Sebab Akibat (Cause and Effect Diagram)9

a. Gambarkanlah panah dengan kotak di ujung kanan dan tentukan masalah yang

hendak diperbaiki/diamati dan usahakan adanya tolak ukur yang jelas dari

permasalahan tersebut sehingga perbandingan sebelum dan sesudah perbaikan dapat

dilakukan.

Diagram ini dikenal dengan istilah diagram tulang ikan (fish bone diagram)

yang diperkenalkan pertama sekali oleh Prof. Kaoru Ishikawa pada tahun 1942.

Diagram ini berguna untuk menganalisis dan menemukan faktor-faktor yang

berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja.

Disamping itu, diagram ini berguna untuk mencari penyebab-penyebab yang

sesungguhnya dari suatu masalah. Dalam hal ini, metode sumbang saran (brainstorming

method) akan cukup efektif digunakan untuk mencari faktor-faktor penyebab terjadinya

penyimpangan kerja secara detail.

Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil

kerja, maka selalu terdapat 5 faktor penyebab utama yang signifikan dan perlu

diperhatikan, yaitu manusia (man), metode kerja (work method), mesin atau peralatan

kerja (machine/equipment), bahan baku (raw material), dan lingkungan kerja (work

environment).

Langkah-langkah pembuatan cause and effect diagram adalah sebagai berikut:

9 Rosnani Ginting,

b. Tentukan faktor-faktor penyebab utama (main causes) yang diperkirakan merupakan

sumber terjadinya penyimpangan atau yang mempunyai akibat pada permasalahan

tersebut. Gambarkan anak panah (cabang-cabang) yang menunjukkan faktor

penyebab ini dengan mengarah pada panah utama.

c. Cari faktor-faktor yang lebih terperinci secara nyata dan berpengaruh atau

mempunyai akibat pada faktor-faktor penyebab utama tersebut. Tuliskan detail

faktor tersebut pada bagian kiri dan kanan, kemudian gambar cabang faktor-faktor

utama dan buatlah anak panah (ranting) menuju ke arah panah cabang tersebut.

d. Periksalah apakah semua item yang berkaitan dengan karakteristik output

benar-benar sudah dicantumkan dalam diagram.

e. Carilah faktor-faktor penyebab yang paling dominan.

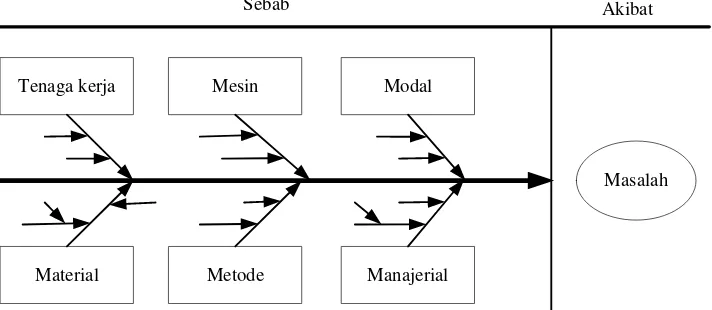

Contoh cause and effect diagram dapat dilihat pada Gambar 2.4. Faktor

penyebab yang ditunjukkan pada Gambar 2.4 adalah tenaga kerja, mesin, modal,

material, metode, dan manajerial.

Tenaga kerja Mesin

Material Metode

Modal

Manajerial

Sebab Akibat

Masalah

Gambar 3.2. Cause and Effect Diagram

3.9 Failure Mode and Effect Analysis (FMEA)10

Failure Mode and Effect Analysis (FMEA) adalah sebuah teknik menganalisa

yang mengkombinasikan antara teknologi dan pengalaman dari orang dalam

mengidentifikasi penyebab kegagalan dari produk atau proses dan perencanaan untuk

penghilangan penyebab kegagalannya. Dengan kata lain FMEA dapat dijelaskan

sebagai sebuah kelompok aktivitas yang meliputi:

a. Mengenali dan mengevaluasi kegagalan dari produk atau proses dan efek yang

ditimbulkan.

b. Mengidentifikasi tindakan yang dapat mengeliminasi atau mengurangi kemungkinan

kegagalan.

c. Mendokumentasikan proses.

FMEA sering menjadi langkah awal dalam mempelajari kehandalan sistem.

Kegiatan FMEA melibatkan banyak hal, seperti review berbagai komponen, rakitan, dan

subsistem untuk mengidentifikasi mode-mode kegagalannya, penyebab kegagalannya,

serta dampak kegagalan yang ditimbulkan. Untuk masing-masing komponen, berbagai

mode kegagalannya berikut dampaknya pada sistem ditulis pada sebuah FMEA

worksheet.

FMEA pada awalnya dibuat oleh Aerospace Industry pada tahun 1960-an.

FMEA mulai digunakan oleh Ford pada tahun 1980-an, AIAG (Automotive Industry

Action Group), dan American Society for Quality Control (ASQC) menetapkannya

sebagai standar pada tahun 1992. Saat ini FMEA merupakan salah satu core tools dalam

ISO/TS 16949:2002 (Technical Specification for Automotive Industry).

10

FMEA adalah pendekatan sistematik yang menerapkan suatu metode pentabelan

untuk membantu proses pemikiran yang digunakan oleh engineers untuk

mengidentifikasi mode kegagalan potensial dan efeknya. FMEA merupakan teknik

evaluasi tingkat keandalan dari sebuah sistem untuk menentukan efek dari kegagalan

dari sistem tersebut. Kegagalan digolongkan berdasarkan dampak yang diberikan

terhadap kesuksesan suatu misi dari sebuah sistem.

Cara kerja FMEA secara umum adalah dengan mengidentifikasi kegagalan yang

mungkin terjadi, memberikan skala prioritas dari setiap kegagalan, serta melakukan

tindakan perbaikan. Sehingga diharapkan tidakan tersebut dapat mencegah terjadinya

kegagalan. Dapat di simpulkan bahwa filosofi dasar dari FMEA adalah “cegah sebelum

terjadi”.

FMEA baik sekali digunakan pada sistem manajamen mutu untuk jenis industri

manapun. Standar ISO/TS-16949 (standar sistem manajemen mutu untuk industri

otomotif) mensyaratkan dilakukannya FMEA pada saat perancangan produk maupun

perancangan proses produksi. ISO-9001 tidak secara eksplisit mensyaratkan

dilakukannya FMEA. Meski begitu, baik sekali bila perusahaan menerapkannya untuk

memenuhi persyaratan tentang tindakan pencegahan.

3.9.1. Tahapan FMEA11

a. Menentukan komponen dari sistem/alat yang akan dianalisis.

Tahapan FMEA sendiri adalah sebagai berikut (Manggala, 2005):

11

b. Mengidentifikasi potential failure mode atau kegagalan dari proses yang diamati.

Tahapan ini difokuskan pada kegagalan-kegagalan yang terjadi selama proses yang

terkait dengan produk. Prosesnya dilakukan dengan menganggap material/part input

dalam kondisi baik, mendengarkan apa kata pelanggan, menggunakan pengalaman,

data, logika, serta mencari informasi apakah terdapat proses yang sama sebagai

pembanding.

c. Mengidentifikasi akibat (potential effect) yang ditimbulkan dari potential failure

mode. Akibat dari kegagalan harus mempertimbangkan hal-hal berikut: akibat pada

proses-proses berikutnya, akibat pada pelanggan akhir, dan akan mempengaruhi

angka severity.

d. Mengidentifikasi penyebab (potential cause) dari failure mode yang terjadi pada

proses yang berlangsung.

e. Menetapkan nilai-nilai (dengan jalan observasi lapangan dan brainstorming) dalam

point:

1) Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan terhadap

konsumen (severity).

2) Frekuensi terjadinya kesalahan (occurrence).

3) Alat kontrol akibat potential cause (detection).

4) Nilai RPN (Risk Potential Number) didapatkan dengan jalan mengalikan nilai

SOD (Severity, Occurrence, Detection).

f. Nilai RPN menunjukkan keseriusan dari potential failure. Semakin tinggi nilai

melakukan perbaikan. Segera lakukan perbaikan terhadap potential cause, alat

kontrol, dan efek yang diakibatkan.

Dalam menyelesaikan masalah yang ada, ditentukan dengan menghitung nilai

resiko prioritas (RPN) yang merupakan perkalian antara nilai keparahan (severity),

kejadian (occurence), dan deteksi (detection).

Variabel-variabel dari RPN, yaitu severity, occurence, dan detection dijelaskan

sebagai berikut:

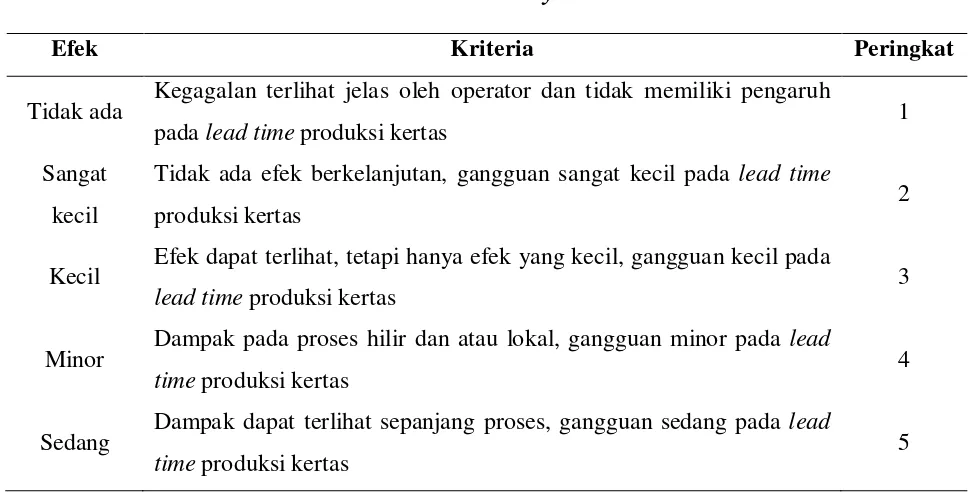

a. Severity (S)

Severity adalah tingkat keparahan atau efek yang ditimbulkan oleh mode

kegagalan terhadap keseluruhan proses atau sistem. Severity rate antara 1 sampai 10.

Nilai 10 diberikan jika kegagalan yang terjadi memiliki dampak yang sangat besar

terhadap proses atau sistem. Penilaian keparahan atau severity rate dapat dilihat pada

Tabel 3.4.

Tabel 3.4. Severity Rate

Efek Kriteria Peringkat

Tidak ada Kegagalan terlihat jelas oleh operator dan tidak memiliki pengaruh

pada lead time produksi kertas 1

Sangat

kecil

Tidak ada efek berkelanjutan, gangguan sangat kecil pada lead time

produksi kertas 2

Kecil Efek dapat terlihat, tetapi hanya efek yang kecil, gangguan kecil pada

lead time produksi kertas 3

Minor Dampak pada proses hilir dan atau lokal, gangguan minor pada lead

time produksi kertas 4

Sedang Dampak dapat terlihat sepanjang proses, gangguan sedang pada lead

Tabel 3.4. Severity Rate (Lanjutan)

Efek Kriteria Peringkat

Cukup

tinggi

Gangguan pada proses selanjutnya, gangguan cukup tinggi pada lead

time produksi kertas 6

Tinggi Gangguan berarti pada proses, gangguan tinggi pada lead time

produksi kertas 7

Sangat

tinggi

Gangguan berarti dan berdampak secara finansial, gangguan sangat

tinggi pada lead time produksi kertas 8

Berbahaya Gangguan menyebabkan kemungkinan efek berbahaya yang tinggi,

gangguan berbahaya pada lead time produksi kertas 9

Sangat

berbahaya

Gangguan menyebabkan kemungkinan besar efek berbahaya,

gangguan sangat berbahaya pada lead time produksi kertas 10

Sumber:Dyadem Engineering Corporation, 2003

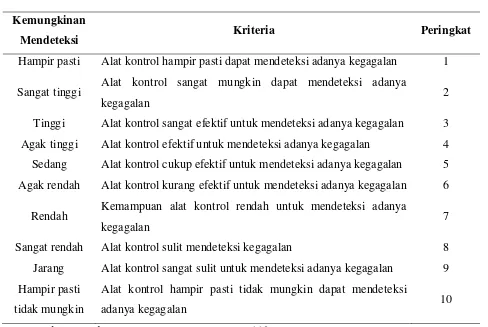

b. Occurence (O)

Occurence adalah tingkat keseringan terjadinya kerusakan atau kegagalan.

Occurence berhubungan dengan estimasi jumlah kegagalan kumulatif yang muncul

akibat suatu penyebab tertentu pada proses atau sistem. Occurence rate antara 1 sampai

10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki nilai kumulatif yang tinggi

atau sangat sering terjadi. Penilaian frekuensi kegagalan atau occurence rate dapat

dilihat pada Tabel 3.5.

Tabel 3.5. Occurence Rate

Kriteria Peringkat

Hampir pasti tidak mungkin

Tabel 3.5. Occurence Rate (Lanjutan)

Kriteria Peringkat

Kemungkinan jarang 2

Kemungkinan kegagalan jarang terjadi

Kemungkinan sangat sedikit 3

Kemungkinan kegagalan sangat sedikit terjadi

Kemungkinan sedikit 4

Kemungkinan kegagalan sedikit terjadi

Kemungkinan kadang-kadang 5

Kemungkinan kegagalan kadang-kadang terjadi

Kemungkinan sedang 6

Kemungkinan kegagalan sedang

Kemungkinan cukup sering 7

Kemungkinan kegagalan cukup sering terjadi

Kemungkinan sering 8

Kemungkinan kegagalan sering terjadi

Kemungkinan sangat sering 9

Kemungkinan kegagalan sangat sering terjadi

Kemungkinan selalu 10

Kegagalan hampir selalu terjadi

Sumber:Dyadem Engineering Corporation, 2003

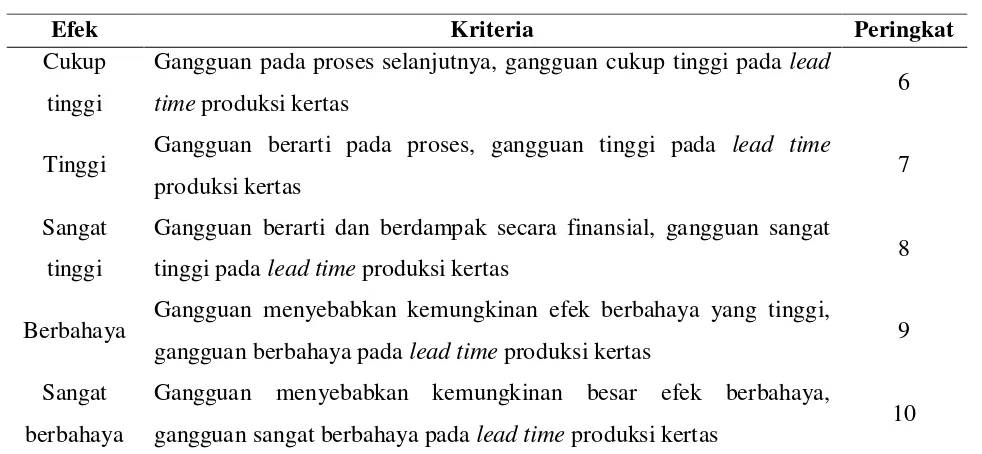

c. Detection (D)

Detection diberikan pada sistem pengendalian yang digunakan saat ini yang

memiliki kemampuan untuk mendeteksi penyebab atau mode kegagalan. Detection rate

berkisar antara 1 sampai 10. Penilaian deteksi atau detection rate dapat dilihat pada

Tabel 3.6. Detection Rate Kemungkinan

Mendeteksi Kriteria Peringkat

Hampir pasti Alat kontrol hampir pasti dapat mendeteksi adanya kegagalan 1

Sangat tinggi Alat kontrol sangat mungkin dapat mendeteksi adanya

kegagalan 2

Tinggi Alat kontrol sangat efektif untuk mendeteksi adanya kegagalan 3

Agak tinggi Alat kontrol efektif untuk mendeteksi adanya kegagalan 4

Sedang Alat kontrol cukup efektif untuk mendeteksi adanya kegagalan 5

Agak rendah Alat kontrol kurang efektif untuk mendeteksi adanya kegagalan 6

Rendah Kemampuan alat kontrol rendah untuk mendeteksi adanya

kegagalan 7

Sangat rendah Alat kontrol sulit mendeteksi kegagalan 8

Jarang Alat kontrol sangat sulit untuk mendeteksi adanya kegagalan 9

Hampir pasti

tidak mungkin

Alat kontrol hampir pasti tidak mungkin dapat mendeteksi

adanya kegagalan 10

Sumber:Dyadem Engineering Corporation, 2003

3.10. Metode Kaizen (5W+1H)12

Strategi yang bisa digunakan oleh perusahaan berkaitan dengan perbaikan

terus-menerus dalam penyempurnaan proses produksi dan produk tersebut melalui Kaizen. Searah dengan perkembangan kemajuan teknologi, ilmu pengetahuan dan

ekonomi, lingkungan manufaktur mengalami pergeseran kearah yang lebih maju. Agar

mampu bertahan dan bahkan bersaing dalam kondisi persaingan yang ketat ini, para

pelaku bisnis hendaknya mampu terus-menerus menyempurnakan proses produksi dan

produk itu sendiri untuk dapat menciptakan keunggulan baru.

12

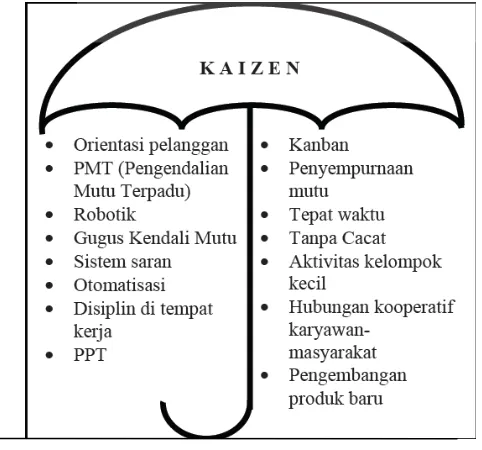

Kaizen merupakan konsep payung yang mencakup teori-teori praktis, seperti Gugus

Kendali Mutu, JIT, Sistem Saran, Kanban, Total Quality Management (TQM), yang

kesemuanya ini saling berkaitan. Konsep payung Kaizen dapat dilihat pada Gambar 2.5.

Gambar 3.3. Konsep Payung Kaizen

Sumber: Masaki Imai, 1994

Kaizen (5W+1H) merupakan pendekatan Kaizen yang biasanya digunakan

untuk menyusun langkah-langkah perbaikan apabila sebab-sebabnya telah diketahui,

kemudian memilih langkah-langkah perbaikan dengan mengacu pada (what) apa yang

harus dicapai, (why) mengapa rencana perbaikan tersebut dilakukan, (where) dimana

rencana perbaikan tersebut dilaksanakan, (when) kapan rencana perbaikan tersebut

dilaksanakan, (who) siapa yang bertanggung jawab terhadap tindakan tersebut, dan

3.10. Teknik Sampling13

Perbedaan prinsipil dari ke dua tipe sampling ini selain dalam hal

teknis/mekanisme pelaksanaan, juga dari sasaran pokok. Probability sampling lebih

melihat kemungkinan area baru untuk diteliti sedangkan non-probability sampling lebih

ditekankan pada eksplorasi dan kelayakan penerapan suatu ide.

Sampling adalah metode pengumpulan data yang sangat populer karena

manfaatnya yang demikian besar dalam penghematan sumber daya waktu dan biaya

dalam kegiatan pengumpulan data. Sampling sering dilawankan dengan sensus yaitu

suatu pengumpulan data secara menyeluruh yaitu seluruh sumber data ditelusuri dan

setiap elemen data yang dibutuhkan diambil.

Sampling ialah proses penarikan sampel dari populasi melalui mekanisme

tertentu melalui makna karakteristik populasi yang dapat diketahui atau didekati. Kata

mekanisme tertentu mengandung makna bahwa baik jumlah elemen yang ditarik

maupun cara penarikan harus mengikuti atau memenuhi aturan tertentu agar sampel

yang diperoleh mampu merepresentasikan karakteristik populasi dari mana sampel

tersebut diambil atau ditarik.

Secara garis besar metode penarikan sampel dapat diklasifikasi atas dua bagian

yaitu :

1. Probability sampling (penarikan sampel yang terkait dengan faktor probabilitas)

2. Nonprobability sampling (penarikan sampel yang tidak terkait dengan faktor

probabilitas)

13

3.10.1. Nonprobability Sampling

Berbeda halnya dengan probability sampling, pada non-probability sampling,

setiap elemen populasi yang akan ditarik menjadi anggota sampel tidak berdasarkan

probabilitas yang melekat pada setiap elemen tetapi berdasarkan karakteristik khusus

masing-masing elemen. Hal ini mengindikasikan bahwa temuan-temuan dari analisis

terhadap sampel terpilih tidak dimaksudkan untuk digeneralisasi tetapi untuk

mendapatkan informasi awal yang cepat dengan cara yang murah. Dalam banyak

kejadian non-probability sampling sering merupakan metode yang terpaksa dilakukan

karena kondisi tertentu metode lain tidak mungkin digunakan.

3.10.2 Purposive Sampling

Purposive sampling adalah metode sampling non-probability yang menggunakan

orang-orang tertentu (specific target-group) sebagai sumber data/informasi.

Orang-orang tertentu yang dimaksud di sini adalah individu atau kelompok yang karena

pengetahuan, pengalaman, jabatan, dan lain-lain yang dimilkinya menjadikan individu

atau kelompok tersebut perlu dijadikan sumber informasi. Individu atau kelompok

khusus ini langsung dicatat namanya sebagai responden tapa melalui proses seleksi

secara random. Misalnya, jika penelitian terkait adalah mengenai pengaruh kandungan

teknologi dalam produk terhadap kepuasan pelanggan makan orang-orang di

Departemen R dan D baik secara individu maupun secara kelompok karena

pengetahuannya yang mendalam tentang teknologi produksi perlu dijadikan sumber

Purposive sampling dapat dibedakan dalam dua bentuk yaitu judgement sampling dan

quota sampling. Judgement sampling adalah suatu tipe pertama purposive sampling

dimana responden terlebih dahulu dipilih berdasarkan pertimbangan tertentu karena

kemampuannya atau kelebihannya diantara orang-orang lain dalam memberikan data

dan informasi yang bersifat khusus yang dibutuhkan peneliti. Judgement sampling

sering juga digunakan apabila populasi sangat besar atau juga terlalu kecil.

Quota sampling adalah tipe kedua purposive sampling, dimana kelompok-kelompok

tertentu dijadikan responden (sumber data/informasi) untuk memenuhi kuota yang telah

ditetapkan. Pada umumnya, sejak awal penelitian kuota telah ditetapkan untuk

masing-masing kelompok berdasarkan gambaran (persentase/proporsi kelompok) dalam

populasi.

3.10. Jurnal Internet

3.10.1. Pengelolaan Risiko pada Supply Chain Dengan Menggunakan Metode House Of Risk (HOR) (Studi Kasus di PT. XYZ)

Semakin ketatnya persaingan terutama dalam sektor industri, perusahaan

dituntut untuk berkompetisi menjadi perusahaan yang lebih unggul. Dalam perusahaan,

Supply Chain Management (SCM) merupakan suatu hal yang

sangat penting untuk diperhatikan karena melibatkan semua elemen yang berpartisipasi

dalam suatu pergerakan usaha, mulai dari pemasok (supplier), perusahaan manufaktur,

hingga customer. Secara umum semua kegiatan yang terkait dengan aliran material,

aliran informasi, dan

aliran finansial di sepanjang supply chain adalah kegiatan-kegiatan dalam cakupan

SCM. Beberapa kegiatan utama yang masuk dalam klasifikasi SCM adalah: kegiatan

merancang produk (product development), kegiatan mendapatkan bahan baku

(procurement), kegiatan merencanakan produksi dan persediaan (planning & control),

kegiatan melakukan produksi (production), dan kegiatan melakukan pengiriman

(distribution). Klasifikasi kegiatan tersebut biasanya tercermin dalam bentuk pembagian

departemen atau divisi pada suatu perusahaan manufaktur

(Pujawan, 2005).

Setiap aktivitas bisnis perusahaan mempunyai suatu risiko. Menurut Walters,

2006 risiko merupakan ancaman yang mungkin terjadi untuk mengacaukan aktivitas

normal atau menghentikan sesuatu yang telah direncanakan. Berdasarkan penelitian

oleh Hendricks dan Singhal (2003) diketahui bahwa gangguan pada supply chain

yang tidak mampu pulih secara cepat dari dampak negatif tersebut. PT. XYZ merupakan

Badan Usaha Milik Negara (BUMN) dimana merupakan perusahaan yang bergerak

dibidang produksi, perdagangan serta distribusi garam. Dibidang pembuatan garam, PT.

XYZ memproduksi tiga jenis garam, yaitu: Produk turunan garam, Garam curai, dan

Garam industri. PT. XYZ sebagai perusahaan BUMN, dituntut untuk dapat memenuhi

kebutuhan garam dalam negeri. Selain itu PT. XYZ harus mampu bersaing dengan

berbagai perusahaan garam swasta yang menghasilkan garam dengan

3.10.1.2. Landasan Teori

Pada suatu supply chain terdapat tiga aliran yaitu aliran material, aliran

finansial, dan aliran informasi. Aliran material merupakan aliran barang/produk yang

mengalir dari hulu (upstream) kehilir (downstream). Pada aliran finansial/uang

mengalir dari hilir ke hulu,sedangkan aliran Informasi bisa terjadi dari hulu ke hilir

ataupun sebaliknya. Alur supply chain dalam perusahaan dapat diawali dengan order

dan negosiasi yang dilakukan dengan pihak customer.

HOR fase 1 merupakan tahapan awal dapat metode House Of Risk, dimana

HOR fase 1 ini merupakan fase identifikasi risiko yang digunakan untuk menentukan

agen risiko yang harus diberikan prioritas untuk tindakan pencegahan. Langkah-langkah

dalam HOR fase 1 ini yaitu identifiaksi risiko dan penilaian risiko yang meliputi

penilaian tingkat dampak (severity), penilaian tingkat kemunculan (occurance),

penilaian korelasi (correlation) dan perhitungan nilai Aggregate Risk Potential (ARP),

sehingga dapat diketahui agen risiko yang akan diberi tindakan pencegahan dengan

Penilaian risiko meliputi penilaian tingkat dampak (severity) dari kejadian risiko

yang telah diidentifikasi, penilaian tingkat kemunculan kejadian (occurance) dari agen

risiko, dan penilaian tingkat korelasi (correlation) antara kejadian risiko dan agen risiko.

Identifikasi risiko pada supply chain perusahaan didapatkan dari hasil wawancara

dengan pihak perusahaan yaitu Kepala Divisi Pengadaan, Kepala Divisi Produksi

Garam lahan, dan Kepala Divisi Pemasaran. Terdapat 46 risiko yang diidentifikasi yang

telahdikonfirmasi kepada pihak perusahaan dengan menggunakan metode SCOR yang

telah dikembangkan oleh Karningsih (2011) yang dikelompokkan berdasarkan plan,

source, make, deliver, dan return. Selanjutnya

3.10.1.3. Kesimpulan

Dari hasil pengolahan data dan analisis data yang telah dilakuakan, terdapat

beberapa kesimpulan yang dapat diambil sebagai berikut:

1. Berdasarkan hasil penelitian awal, identifikasi risiko yang

dilakukanmenggunakan metode pengembangan Supply Chain Operations

Reference (SCOR) dengan lima aktivitas yaitu plan, source, make, deliver, dan

return, diperoleh 46 risiko yang terjadi dalam supply chain perusahaan yang

masingmasing terbagi yaitu: 12 risiko yang terjadi pada aktivitas plan, 10 risiko

yang terjadi pada aktivitas source, 12 risiko yang terjadi pada aktivitas make, 7

risiko yang terjadi pada aktivitas deliver, dan 5 risiko yang terjadi pada aktivitas

return.

2. Berdasarkan hasil penelitian mengenai identifikasi agen risiko/ penyebab

terjadinya risiko-risiko tersebut dengan melakukan wawancara kepada pihak

Olahan, dan Kepala Divisi Pemasaran, terdapat 27 agen risiko yang dapat

menyebabkan terjadinya risiko dalam supply chain perusahaan.

3. Berdasarkan hasil penilaian tingkat dampak (severity) dari risiko dan penilaian

tingkat kemunculan kejadian (occurance) dari agen risiko, dapat diketahui besar

nilai Aggregate Risk Potential (ARP) yang digunakan untuk menentukan

prioritas agen risiko mana yang perlu untuk ditangani terlebih dahulu untuk

diberikan tindakan pencegahan. Dari hasil perhitungan ARP, terdapat enam agen

risiko yang memiliki nilai tertinggi yang ditunjukkan oleh diagram pareto

yangnantinya akan dilakukan perancangan strategi penanganan agar dapat

mengurangi dampak risiko yang terjadi dalam perusahaan, dimana terdapat 13

strategi penanganan yang dapat digunakan untuk mengeliminasi atau

menurunkan munculnya agen risiko, yaitu membuat sistem informasi yang

terintegrasi (PA1), membuat SOP untuk sistem komunikasi dalam perusahaan

(PA2), menjalin komunikasi dengan baik pada semua pihak baik customer dan

3.10.2.PENDEKATAN SUPPLY CHAIN RISK MANAGEMENT PADA AKTIVITAS SUPPLY CHAIN PG. PESANTREN BARU

Supply chain mempunyai peranan penting dalam aktivitas perusahaan mulai dari

kegiatan pemasokan bahan baku sampai dengan melakukan pengiriman hasil produksi

kepada konsumen. Dengan adanya pengelolaan supply chain management yang baik

maka akan menentukan kompetitif nya suatu perusahaan. Supply chain management

tidak hanya berorientasi pada kegiatan internal perusahaan akan tetapi juga eksternal

perusahaan yang menyangkut hubungan dengan perusahaan-perusahaan partner atau

supplier. Suatu perusahaan atau pabrik yang efisien yaitu apabila supplier-supplier

perusahaan dapat menghasilkan bahan baku yang berkualitas dan perusahaan mampu

memenuhi pengiriman secara tepat waktu.

PG. Pesantren Baru adalah bagian dari PTPN X yang bergerak dalam bidang

produksi dan distribusi gula. Produksi dari PG. Pesantren Baru bertujuan untuk

memenuhi kebutuhan akan gula dalam negeri. Masalah gula di tanah air tidak lepas dari

ketidakseimbangan antara permintaan dan

penawaran, sehingga PG. Pesantren Baru perlu meningkatkan produktivitasnya.

3.10.2.2. Landasan Teori

Penelitian dimulai dengan melakukan studi pustaka dan studi lapangan pada

perusahaan secara langsung. Selanjutnya melakukan pemetaan aktivitas supply chain

perusahaan dengan menggunakan model SCOR. Dari hasil tersebut, kemudian

diidentifikasi risiko dari setiap aktivitas dengan cara wawancara dan diskusi dengan

penilaian risiko dengan menggunakan metode FMEA, dan dilakukan penentuan

peringkat risiko berdasarkan nilai RPN. Hasil nilai RPN yang tinggi selanjutnya

dievaluasi dan dibuat usulan langkah mitigasi.

Proses identifikasi dilakukan dengan memetakan aktivitas supply chain

perusahaan dengan menggunakan model SCOR (Supply Chain Operation Reference).

Model SCOR yang digunakan pada penelitian ini terdiri dari aktivitas plan, source,

make, dan deliver. Identifikasi aktivitas supply chain ini didapatkan dari hasil

wawancara dan data historis yang telah diverifikasi perusahaan. Setelah didapatkan

hasil identifikasi risiko, dilakukan penilaian risiko untuk mendapatkan nilai RPN.

Penilaian risiko dilakukan dengan menggunakan metode FMEA. Dimana dalam metode

ini harus memperhatikan nilai dari severity, occurrence, dan detection nya. Nilai

severity, occurrence, dan detection didapatkan dari hasil penyebaran kuisioner serta

grup diskusi dengan level manajemen yang memiliki wewenang, kompetensi, dan

pemahaman secara keseluruhan terhadap kondisi perusahaan. Tujuan dilakukan

penilaian risiko terhadap risiko-risiko yang teridentifikasi adalah untuk mengetahui

risiko mana yang paling berpengaruh terhadap aktivitas supply chain perusahaan. Nilai

risiko dapat diketahui dengan melihat nilai RPN. Kemudian nilai RPN diurutkan dari

yang terbesar sampai dengan yang terkecil. Risiko paling kritis ditunjukan dengan nilai

RPN yang paling tinggi. Maksud dari risiko kritis adalah risiko yang apabila terjadi

3.10.2.3. Kesimpulan

Kesimpulan yang dapat diambil dari penelitian ini adalah :

1. Pemetaan aktivitas supply chain dengan menggunakan model SCOR. Aktivitas

aktivitas yang diidentifikasi pada model SCOR yaitu aktivitas yang ada pada

proses plan, source, make, dan deliver. Dari hasil pemetaan aktivitas supply

chain pada masingmasing proses dengan model SCOR dapat dilakukan

identifikasi risiko. Hasil kejadian risiko yang teridentifikasi sebanyak 11 risiko

pada proses plan, 15 risiko pada proses source, 16 risiko pada proses make, dan

5 risiko pada proses deliver.

2. Dari masing-masing kejadian risiko yang teridentifikasi kemudian dilakukan

penilaian risiko dengan menggunakan metode FMEA. Penilaian risiko

dilakukan untuk mencari nilai RPN dengan memperhatikan skala severity,

occurrence dan detection. Penentuan peringkat risiko berdasarkan nilai RPN

yang didapatkan. Peringkat risiko yang didapatkan kemudian dilakukan

penentuan kategori risiko berdasarkan hasil judgement dan brainstorming

dengan perusahaan. Hasil dari evaluasi risiko didapatkan 8 kejadian risiko

termasuk dalam kategori tinggi, 14 kejadian risiko termasuk dalam kategori

sedang dan 25 risiko termasuk dalam kategori rendah.

3. Terdapat 8 risiko yang akan dilakukan perancangan strategi mitigasi risiko.

Mitigasi dilakukan dengan mencari terlebih dahulu akar penyebab masalahnya

dengan bantuan metode RCA 5 why. Mitigasi dilakukan berdasarkan

pendekatan supply management, demand management, product management,

3.10.3 Manajemen Risiko Dan Aksi Mitigasi Risiko Dengan Metode Matriks HOUSE OF RISK (HOR) Pada Proses Impor CKD dI PT. ASTRA DAIHATSU MOTOR

3.10.3.1. Pendahuluan

Ditinjau dari lingkup makro, populasi mobil di Indonesia dari tahun 2000

sampai 2011 terus meningkat sampai 10,532,412 unit, ditambah dengan data penjualan

domestik di Indonesia pada tahun 2013 dari bulan Januari sampai November mengalami

peningkatan sampai 1,026,758 unit. Seiring dengan meningkatnya pertumbuhan industri

otomotif di Indonesia maka meningkat pula impor kendaraan bermotor dan bagiannya

dari Thailand sepanjang Januari-November 2010 hingga US$ 1,87 miliar. Ditinjau dari

lingkup mikro yaitu tempat penelitian di PT. Astra Daihatsu Motor (PT.ADM) bahwa

angka produksi meningkat dari 2007 sampai dengan 2012, diiringi dengan peningkatan

impor part CKD (Completely Knocked Down).

3.10.2.2. Metode Penelitian

Untuk dapat menyelesaikan penelitian ini, ada beberapa tahap yang dilakukan,

yaitu pengumpulan data yang terdiri atas observasi langsung menanyakan mengenai

proses impor kepada member tim impor MSP; pengumpulan data KPI bulan

Januari-Juni 2013; pengumpulan data Risk Management Review yang dilakukan PT. ADM

pada tahun 2010 serta menyebarkan kuesioner untuk mendukung metode House of Risk

(HOR). Langkah selanjutnya adalah melakukan pengolahan data, pada langkah ini

SCOR dalam memetakan proses impor secara keseluruhan berikut lead time nya;

identifikasi risiko, mengidentifikasi kejadian risiko yang mungkin terjadi pada aktivitas

impor berdasarkan KPI dan Risk Management Review serta menentukan penyebab

risiko; analisis risiko, menentukan penyebab risiko yang paling besar berpengaruh

dalam aktivitas impor berdasarkan hasil kuesioner; evaluasi risiko, menentukan aksi

mitigasi risiko yang dapat dilakukan untuk meminimalisir risiko pada aktivitas impor

dengan mengolah rumus HOR 1; dan risk response, menentukan aksi mitigasi tertinggi

yang paling memungkinkan untuk dapat dilakukan berdasarkan hasil kuesioner dan

pengolahan rumus HOR 2.

Untuk mendapatkan variabel tersebut digunakan kuesioner sebagai teknik

pengumpulan data. Berdasarkan penelitian ini didapatkan penyebab risiko yang paling

tinggi pada proses impor CKD di PT. ADM adalah terjadi gangguan (kelumpuhan

komunikasi, error pada perangkat, mati listrik). Aksi pencegahan atau mitigasi yang

dapat dilakukan berdasarkan analisa dengan metode HOR 2 adalah mengaktifkan genset

(koordinasi dengan General Affair Departement) dan memasang UPS (Uninterruptable

Power System). Sehingga diharapkan dapat mengurangi kemungkinan terjadinya

penyebab risiko pada proses impor.

3.10.2.3. Hasil dan Kesimpulan

Dengan diketahuinya kejadian risiko, penyebab risiko dan aksi mitigasi yang

terjadi pada aktivitas impor, maka departemen impor dapat meminimalisir kesalahan

data, keterlambatan data dan proses serta memperlancar komunikasi dengan berbagai

penambahan karyawan dan perbaikan system. Saran bagi manajemen untuk dapat

mengatasi penyebab risiko terjadi gangguan (kelumpuhan komunikasi, error pada

perangkat, mati listrik) adalah dengan mengaktifkan genset (koordinasi dengan General

Affair Departement) dan memasang UPS (Uninteruptable Power System). Dengan

manfaat yang didapat oleh PT. ADM adalah :

1. Anggota Tim MSP memiliki waktu 15 – 30 menit untuk mengirimkan PIB dan

menunggu respon dari Bea Cukai,

2. PIB akan selesai tepat waktu,

3. Proses custom clearance tidak akan terhambat dan terlambat

4. Tidak akan ada penumpukan di gudang dan tidak ada biaya yang keluar atas

penumpukan,

BAB IV

METODOLOGI PENELITIAN

4.1 Tempat dan Waktu Penelitian

Lokasi penelitian adalah di PT. Permata Hijau Palm Oleo , JL. Raya Pelabuhan

Belawan, Bagan Deli, Sumatera Utara. Penelitian dilakukan pada bulan Oktober 2016

sampai Maret 2017.

4.2 Jenis Penelitian

Jenis penelitian yang dilakukan adalah Descriptive Research (Penelitian

Deskriptif). Penelitian deksriptif adalah suatu jenis penelitian yang bertujuan untuk

mendeskripsikan secara sistematik, faktual, akurat tentang fakta-fakta dan sifat-sifat

suatu objek atau populasi tertentu.

4.3 Objek Penelitian

Objek penelitian yang diamati adalah kejadian risiko sepanjang jalur aktivitas

supply chain dump truck pada PT. Permata Hijau Palm Oleo sehingga dapat ditentukan

4.4 Variabel Operasional

Variabel Independen pada penelitian ini adalah sebagai berikut:

1. Tingkat Dampak Risiko (Severity)

Severity menyatakan seberapa besar gangguan yang ditimbulkan oleh suatu

kejadian risiko (risk event) terhadap proses bisnis perusahaan.

2. Tingkat Kemunculan Risiko (Occurance)

Occurance menyatakan tingkat peluang frekuensi kemunculan suatu agen

risiko (risk agent) sehingga mengakibatkan timbulnya suatu atau beberapa

kejadian risiko (risk event) yang dapat menyebabkan gangguan pada proses

bisnis perusahaan

3. Tingkat Hubungan (Relationship)

Relationship menyatakan hubungan antara kejadian risiko dengan agen risiko

terhadap proses bisnis perusahaan

Variabel Dependen pada penelitian ini adalah sebagai berikut:

1. Tingkat kesulitan dari aksi pencegahan (Effectiveness To Difficulty (ETD)

Perhitungan Perhitungan ini bertujuan untuk mengetahui ranking prioritas dari

semua penanganan risiko rantai pasok yang akan diusulkan untuk diterapkan

2. Hubungan antara aksi penanganan risiko dengan agen risiko

Hubungan antara aksi penanganan risiko dengan agen risiko untuk mengetahui

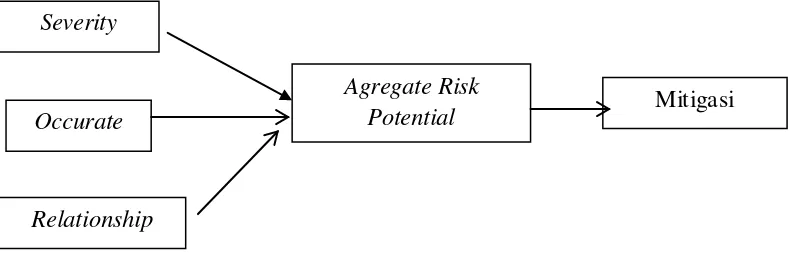

4.5 Kerangka Berpikir

Kerangka berpikir digunakan sebagai pendekatan dalam pemecahan masalah.

Kerangka berpikir yang pertama digunakan pada penelitian ini mengidentifikasi risiko

yang mungkin terjadi. Kemudian digambarkan dalam suatu kumpulan potensi risiko dari

masing – masing sumber risiko yang kemudian memunculkan agen risiko. Risiko yang

tejadi kemudian ditentukan tingkat keparahan (Severity) dari masing masing risiko yaitu

dengan pembobotan nilai severity. Kemudian menentukan tingkat kemungkinan terjadi

(Occurence). Agen penyebab risiko dengan pembobotan nilai Occurence. Relationship

merupakan tingkat nilai korelasi antara kejadian risiko dan agen risiko korelasi. Setelah

diberikan pembobotan pada kejadian risiko dan kejadian risiko, tahap selanjutnya

perhitungan nilai Aggregate Risk Potensial (ARP). Perhitungan nilai ARP menentukan

peringkat dan risk prioritization yang menentukan urutan prioritas risk agent yang akan

dimitigasi terlebih dahulu dengan menentukan peringkat mana yang memiliki prioritas

paling tinggi berdasarkan nilai ARP risk agent

Gambar 4.1 Kerangka Konseptual Penelitian

Severity

Occurate

Relationship

Agregate Risk

4.6 Rancangan Penelitian

Rancangan penelitian diawali dengan studi pendahuluan berupa wawancara

bertujuan untuk mengetahui permasalahan yang sedang dihadapi oleh perusahaan.

Permasalahan yang dihadapi adalah ketidakpastian yang mengganggu salah satunya

ketidakpastian dari arah supplier misalnya tidak terpenuhinya permintaan kedatangan

bahan baku secara tepat waktu, dimana ketidakpastian yang terjadi dapat dikatakan

sebagai potensi risiko yang dapat mengganggu aktivitas rantai pasok PT. Permata Hijau

Palm Oleo. Setelah diketahui permasalahan yang akan dijadikan topik penelitian,

kemudian ditetapkan perumusan masalah, tujuan penelitian, manfaat penelitian,

pembatasan masalah, dan sistematika penulisan tugas sarjana.

Tahap selanjutnya adalah pengumpulan informasi melalui wawancara, penilaian

risiko dengan kuesioner dan dokumen perusahaan berkaitan dengan gambaran umum

perusahaan. Penelitian dilanjutkan dengan pemilihan landasan teori yang mendukung

penelitian. Kemudian dilakukan pembuatan metodologi penelitian sebagai langkah

untuk memecahkan masalah aktivitas rantai padok dari supplier sampai ke perusahaan,

sehingga pembahasan serta analisis permasalahan menjadi tersusun dan terarah secara

sistematis. Tahap selanjutnya adalah proses pengumpulan dan pengolahan data. Setelah

itu, dilakukan analisis terhadap pengolahan data dan kemudian ditarik kesimpulan serta

saran dari hasil penelitian.

Gambar 4.2. Langkah-langkah Proses Penelitian

4.7 Pengumpulan Data

Berdasarkan cara memperolehnya maka sumber data yang diperoleh dari

penelitian ini adalah data hasil wawancara yaitu data aktivitas rantai pasok mulai dari

supplier sampai ke perusahaan, data kejadian risiko dan agen penyebab risiko, data

penilaian kejadian risiko dan agen risiko dari hasil kuisioner, sejarah perusahaan,

struktur organisasi dan manajemen perusahaan, data sumber supplier, dan data pegawai

4.8 Instrumen Penelitian

Instrumen penelitian adalah alat yang dipakai dalam pengumpulan data.

Instrumen yang digunakan dalam penelitian ini adalah alat tulis untuk mencatat hasil

wawancara dan kuisioner untuk mendapat informasi lebih jelas mengenai risiko-risiko

yang akan muncul dan hasil penilaiannya.

4.9 Populasi dan Sampel 4.9.1 Populasi

Populasi adalah keseluruhan anggota atau kelompok yang membentuk objek

yang dikenakan investigasi oleh peneliti (Sukaria, 2013). Populasi dalam penelitian ini

adalah pihak-pihak yang terlibat dalam proses pengadaan bahan baku hingga proses

transformasi ke produk jadi yang telah bekerja lebih dari setahun di PT. Permata Hijau

Palm Oleo.

4.9.2 Teknik Sampling

Teknik sampling yang digunakan dalam penelitian ini adalah judgement

sampling. Judgement sampling adalah suatu tipe pemilihan sampel dimana responden

terlebih dahulu dipilih berdasarkan pertimbangan tertentu karena kemampuannya dan

kelebihannya diantara orang-orang lain dalam memberikan data dan informasi yang

bersifat khusus dibutuhkan peneliti (Sukaria, 2013). Responden yang ditetapkan sebagai

sampel dalam penelitian ini adalah yang paling memahami aktivitas supply chain

4.10 Pengolahan Data

Pengolahan data dilakukan setelah keseluruhan data yang dibutuhkan baik data

primer maupun data sekunder terkumpul. Pengolahan data yang dilakukan dalam

penelitian ini dapat dilihat pada Gambar 4.3.

Pemetaan aktivitas supply chain

perusahaan

Identifikasi kejadian risiko (risk event) dan penyebab risiko (risk agent) dengan cara wawancara

Penilaian risk event dengan menggunakan kuisioner berdasarkan level severity

Penilaian risk agent dengan menggunakan kuisioner berdasarkan level occurence

Penilaian relationship

dengan menggunakan kuisioner

Analisis risiko dengan melakukan perhitungan ARP (Aggregate Risk

Potensials)

Penanganan Risiko

Gambar 4.3. Blok Diagram Pengolahan Data

Sumber: House of Risk: A Model for Proative Supply Chain Risk Management (2009)

4.11 Analisis Pemecahan Masalah

Analisis pemecahan masalah pada penelitian ini dilakukan dengan cara melihat

tingkat hubungan antara kejadian risiko dan agen risiko sehingga dapat diperoleh agen

4.12 Kesimpulan dan Saran

Kesimpulan berisi hal-hal penting dalam penelitian tersebut dan hasil dari

analisis serta pemberian saran untuk penelitian selanjutnya bagi peneliti yang ingin

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Pengumpulan Data 5.1.1 Aktivitas Perusahaan

Aktivitas perusahaan PT. Permata Hijau Palm Oleo adalah sebagai berikut

Tabel 5.1 Aktivitas Perusahaan

NO AKTIVITAS PERUSAHAAN

1 Perencanaan Produksi

2 Perencanaan perawatan peralatan produksi

3 Perencanaan Anggaran Perusahaan

4 Penerimaan Tenaga Kerja

5 Penerimaan Bahan

6 Inspeksi bahan

7 Manajamen Order

8 Komunikasi dengan Supplier

9 Kontrak dengan Supplier

10 Proses Produksi

11 Pengujian Produk

12 Penyimpanan Produk

13 Pengiriman Produk