SIMULASI SUHU UDARA PADA RUANG PENGERING

HYBRID TIPE RAK GANDA MENGGUNAKAN

COMPUTATIONAL FLUID DYNAMICS

PRIYOHADI WIDYATMO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Simulasi Suhu Udara pada Ruang Pengering Hybrid Tipe Rak Ganda menggunakan Computational Fluid Dynamic adalah benar karya saya dengan arahan dari pembimbing skripsi dan belum diajukan dalam bentuk apapun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Maret 2016 Priyohadi Widyatmo NIM F14110091

ABSTRAK

PRIYOHADI WIDYATMO. Simulasi Udara Panas pada Pengering Hybrid Tipe Rak Ganda menggunakan Computational Fluid Dynamic. Dibimbing oleh DYAH WULANDANI dan MUHAMAD YULIANTO.

Pengering Efek Rumah Kaca (ERK) adalah pengering yang terdiri dari beberapa komponen utama seperti, atap dan dinding polikarbonat sebagai penerus radiasi surya, plat absorber sebagai pengumpul panas, wadah produk (rak) dan kipas untuk menyeragamkan suhu dalam ruang pengering. Keseragaman udara panas masih menjadi isu utama dalam permasalahan pengering ERK. Tujuan penelitian ini adalah melakukan upaya pemecahan masalah ketidakseragaman suhu udara di ruang pengering dengan simulasi aliran udara panas pengering ERK menggunakan metode Computational Fluid Dynamics (CFD) dan dilanjutkan dengan validasi. Validasi suhu pada pukul 12.00 WIB dan 20.00 WIB menunjukkan hasil yang belum valid pada kedua ruang pengering. Namun simulasi ruang pengering kanan saat pukul 20.00 WIB menunjukkan validasi yang cukup baik yang ditandai dengan nilai ΔCU sebesar 2.94 % dan ΔCV sebesar 4.63 %. Validasi yang kurang tepat terjadi akibat error sistematis dan error acak. Perbedaan kondisi antara kenyataan dengan simulasi seperti penerapan kondisi waktu yang kontinyu dilapangan dan representasi kondisi model yang berbeda dengan dilapangan dapat memicu terjadinya error.

Kata kunci: pengering, suhu udara, simulasi, validasi, CFD

ABSTRACT

PRIYOHADI WIDYATMO. Air Temperature Simulation of Hybrid Dyrer using Computational Fluid Dynamic. Supervised by DYAH WULANDANI and MUHAMAD YULIANTO.

Greenhouse Effect Dryer (GHE) is a dryer which consist of several components, such as the polycarbonate roof and wall as solar radiation transmitter, the absorber plat as heat collector, product container, and the fan to uniform the temperature in the dryer room. Temperature uniformity are major issues. The purpose of this research is making a solution of heat uniformity with ERK dryer flow simulation using Computational Fluid Dynamics (CFD) and continued with validation. Although the validation temperature at 12.00 WIB and 20.00 WIB showing the non-valid result in both of dryer room, the simulation in right drying chamber at 20.00 PM shows a good validation which marked by ΔCU value is 2.94 % and ΔCV value is 4.63 %. The improper validation occurs as a result threre is an systematic error and random error. The difference between reality and simulation condition such as continuous implementation time conditions in the field, and representation of the condition of the different models can lead to errors

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Mesin dan Biosistem

SIMULASI SUHU UDARA PADA RUANG PENGERING

HYBRID TIPE RAK MENGGUNAKAN COMPUTATIONAL

FLUID DYNAMICS

PRIYOHADI WIDYATMO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Simulasi Suhu Udara pada Pengering Hybrid Tipe Rak Ganda menggunakan Computational Fluid Dynamic

Nama : Priyohadi Widyatmo NIM : F14110091

Disetujui oleh

Dr Ir Dyah Wulandani, MSi Pembimbing I Dr Muhamad Yulianto, ST.MT Pembimbing II Diketahui oleh Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT yang telah melimpahkan rahmat dan hidayah-Nya, sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Agustus 2015 ini adalah simulasi suhu udara pada pengering hybrid tipe rak ganda menggunakan Computational Fluid Dynamic.

Dengan telah selesainya karya ilmiah ini, penulis ingin menyampaikan ucapan terima kasih kepada:

1. Kedua orang tua Bapak Dedi Armadi dan Ibu Suprayekti serta kakak Pratiwi Widyamurti atas do’a, dukungan dan kasih sayangnya.

2. Dr. Ir. Dyah Wulandani, MSi selaku pembimbing pertama yang telah membantu dalam bimbingan, arahan dan nasihat selama penelitian hingga penyelesaian tugas akhir.

3. Dr. Muhammad Yulianto, ST.MT selaku pembimbing kedua yang telah memberikan bimbingan, arahan, dan saran bagi penulis selama penelitian hingga penyelesaian tugas akhir.

4. Bapak Agus Ghautsun Ni’am, STP, M Si yang telah memberikan izin untuk memakai fasilitas yang menunjang penulis dalam menyelesaikan penelitian, serta arahan, bimbingan dan dukungan selama penyusunan skripsi.

5. Seluruh staff pengajar Teknik Mesin dan Biosistem Institut Pertanian Bogor atas semua pengetahuan yang telah diberikan.

6. Bapak dan Ibu Ahmad selaku pengurus gabungan kelompok pertanian (GAPOKTAN) Cikarawang yang telah membantu serta memberikan izin untuk menggunakan fasilitas alat pengering efek rumah kaca (ERK) sebagai objek penelitian.

7. Bapak Ahmad dari Laboratorium Lingkungan dan Bangunan Pertanian dan Bapak Harto dari Laboratorium Elektrifikasi Pertanian Departemen Teknik Mesin dan Biosistem yang telah banyak membantu selama penelitian. 8. Teman-teman satu bimbingan Wahyudi Rahari, Yusuf Faizhal dan Alm.

Andi Chandrasa yang telah membantu dan memberikan dukungan.

9. Teman-teman “Regenboog” di Departemen Teknik Mesin dan Biosistem angkatan 48, terima kasih atas kebersamaannya, bantuan, semangat dan dukungannya untuk penulis. Seluruh pihak yang pernah memberikan dukungan dan bantuan kepada penulis.

Penulis berharap semoga karya ilmiah ini bermanfaat dan memberikan kontribusi nyata terhadap ilmu pengetahuan.

Bogor, Maret 2016

DAFTAR ISI

DAFTAR TABEL v DAFTAR GAMBAR v DAFTAR LAMPIRAN v PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 1 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 2

Teori Pengeringan 2

Penerapan CFD pada Pengering 3

Computational Fluid Dynamics (CFD) 4

Pengeringan Ubi Jalar 6

METODE 6

Waktu dan Tempat Pelaksanaan 6

Alat dan Bahan 6

Prosedur Penelitian 7

HASIL DAN PEMBAHASAN 15

Suhu Pengering Efek Rumah Kaca (ERK) Hasil Pengukuran 15

Simulasi CFD 20

Suhu Pengering ERK Hasil Simulasi 22

Validasi Simulasi Udara Panas Pengering ERK 29

Uji Keseragaman Suhu Udara Ruang Pengering ERK 35

SIMPULAN DAN SARAN 38

Simpulan 38

Saran 39

DAFTAR PUSTAKA 40

LAMPIRAN 42

DAFTAR TABEL

1 Parameter udara pada kondisi 1 atm 10

2 Parameter termal besi dan polikarbonat 10

3 Suhu udara pengering pengukuran pukul 12.00 WIB 18 4 Suhu udara pengering pengukuran pukul 20.00 WIB 19 5 Posisi titik ukur suhu udara di rak pertama 30 6 Faktor perbedaan hasil simulasi dan pengukuran 34

DAFTAR GAMBAR

1 Pengering ERK hybrid tipe rak 7

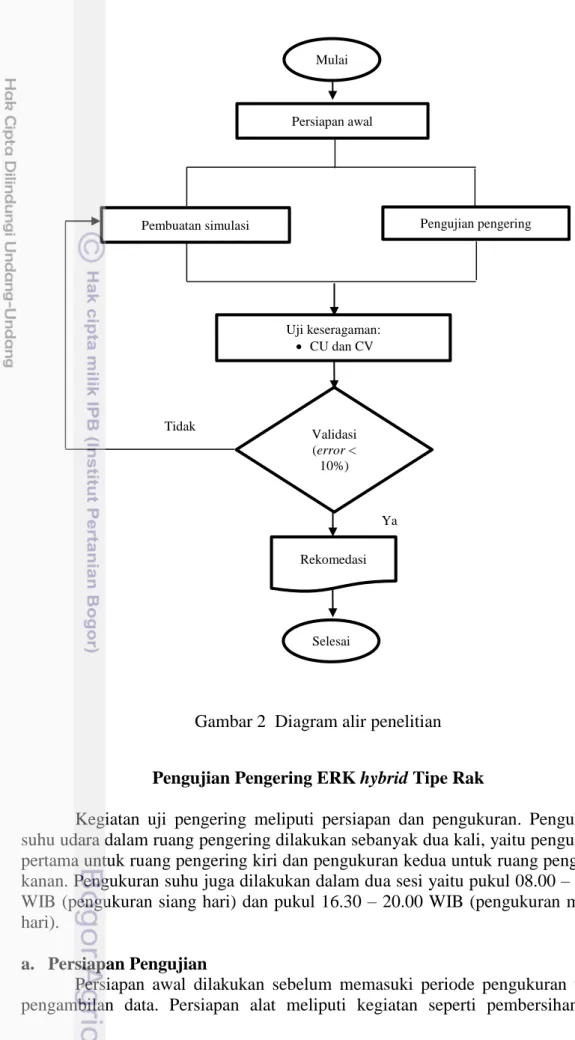

2 Diagram alir penelitian 8

3 Posisi titik ukur suhu udara di rak 9

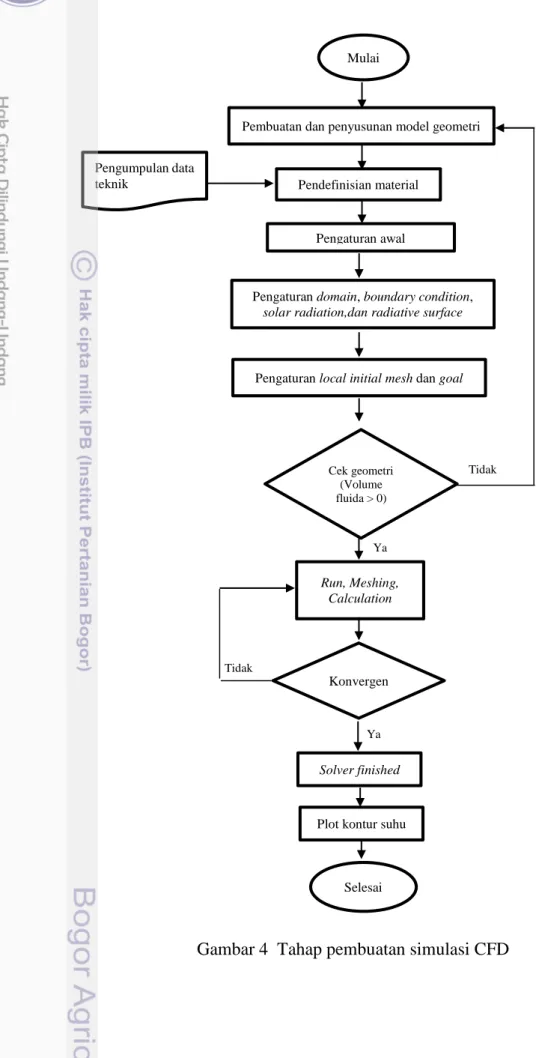

4 Diagram alir tahapan simulasi CFD 11

5 Pembuatan computational domain 13

6 Profil radiasi surya pengukuran hari pertama 16 7 Profil penyebaran suhu udara pengering pengukuran hari pertama 16 8 Profil radiasi surya pengukuran hari kedua 17 9 Profil penyebaran suhu udara pengering pengukuran hari kedua 18

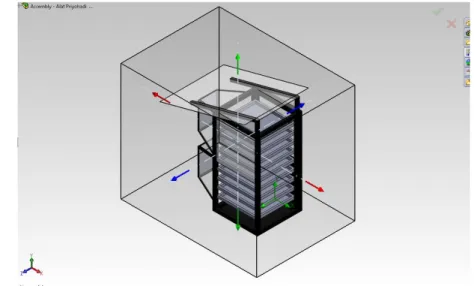

10 Isometri model geometri ruang pengering 20

11 Kontur suhu simulasi ruang pengering kiri pukul 12.00 WIB

(Z = -0.411 m) 23

12 Pathline liran udara panas ruang pengering kiri pukul 12.00 WIB

(Z = -0.411 m) 23

13 Kontur suhu simulasi ruang pengering kanan pukul 12.00 WIB

(Z = -0.411 m) 24

14 Pathline aliran udara panas ruang pengering kanan pukul 12.00 WIB

(Z = -0.411 m) 25

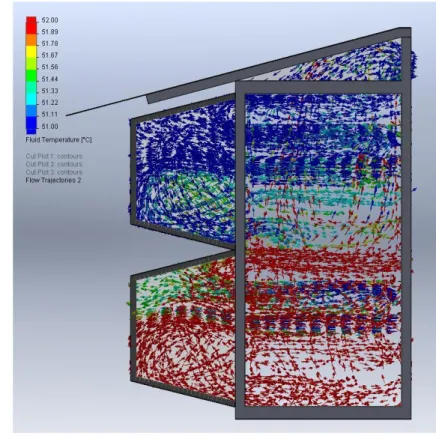

15 Kontur suhu simulasi ruang pengering kiri pukul 20.00 WIB

(Z = -0.411 m) 26

16 Pathline aliran udara panas ruang pengering kiri pukul 20.00 WIB

(Z = -0.411 m) 27

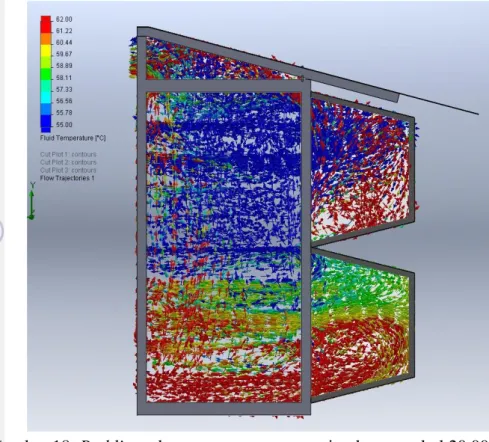

17 Kontur suhu simulasi ruang pengering kanan pukul 20.00 WIB

(Z = -0.411 m) 28

18 Pathline aliran udara panas ruang pengering kanan pukul 20.00 WIB

(Z = -0.411 m) 29

19 Grafik validasi suhu udara pengering ruang pengering kiri hasil

simulasi terhadap pengukuran pukul 12.00 WIB 30 20 Grafik validasi suhu udara pengering ruang ruang pengering kanan

hasil simulasi terhadap pengukuran pukul 12.00 WIB 31 21 Grafik validasi suhu udara pengering ruang ruang pengering kiri

22 Grafik validasi suhu udara pengering ruang pengering kanan hasil simulasi terhadap pengukuran pukul 20.00 WIB 33 23 Presentase Cofficient of Uniformity (CU) pukul 12.00 WIB 35 24 Presentase Coefficient of Variety (CV) pukul 12.00 WIB 36

25 Presentase CU pukul 20.00 WIB 37

26 Presentase CV pukul 20.00 WIB 37

27 Tampilan menu wizard simulasi CFD 47

28 Tampilan pengaturan unit 48

29 Tampilan pengaturan tipe analisis dan physical features 48 30 Tampilan pemilihan jenis dan karakteristik aliran fluida 49

31 Tampilan pemillihan solid material 49

32 Pengaturan kondisi wall 50

33 Pengaturan kondisi awal pengering kiri (jam 12.00 WIB) 50

34 Tampilan pemilihan tingkat mesh 51

35 Tampilan pendefinisian solid material besi 52 36 Tampilan pendifinisian solid material polikarbonat 52 37 Tampilan pengaturan kondisi batas inlet velocity 53 38 Tampilan pendefinsian kondisi batas outlet velocit 53 39 Tampilan pengaturan kondisi batas real wall 54 40 Tampilan pengaturan fitur radiative surface 54 41 Tampilan pengaturan fitur radiation source 55 42 Tampilan pengaturan fitur local initial mesh 55

43 Tampilan fitur pemilihan goals 56

44 Tampilan pengecekan geometri model pengering ERK 56

45 Tampilan fungsi run 57

46 Tampilan tahap proses meshing 57

47 Tampilan tahap calculation 58

48 Kontur suhu udara (a) ruang pengering kiri

(b) ruang pengering kanan 62

49 Pathline kecepatan udara (a) ruang pengering kiri

DAFTAR LAMPIRAN

1 Suhu udara pengering pengukuran hari pertama 43 2 Suhu udara pengering pengukuran hari kedua 44 3 Perhitungan data input CFD pengukuran hari pertama

pukul 12.00 WIB 45

4 Tahapan simulasi suhu udara CFD pada pengering ERK 47 5 Data input CFD (Boundary Condition) pukul 12.00 WIB 59 6 Data input CFD (Boundary Condition) pukul 20.00 WIB 60

7 Data intensitas cahaya matahari 61

8 Kontur suhu udara simulasi pengering ERK hybrid (X = -0.284 m) 62 9 Pathline kecepatan udara simulasi pengering ERK hybrid

(Z = -0.411 m) 63

10 Distribusi suhu udara pengering hasil simulasi pengering ERK 64

11 Error simulasi pengering ERK 65

12 Keseragaman suhu udara pengering ERK hybrid 66

DAFTAR SIMBOL

Re = Reynold NumberGr = Bilangan Grasfhoff Ra = Rayleigh Number v = Aliran udara inlet (m/s) 𝜌 = Massa jenis fluida (m3/s) ṁ = Laju aliran massa (kg/s) k = Konduktifitas termal (W/mk) Pr = Bilangan Prandtls

ν = Viskositas kinematik (m2/s) 𝜇 = Viskositas dinamik (kg/m.s) Nu = Blangan Nusselt

Permasalahan besar dari pengeringan konvensional dapat berupa kualitas pengeringan, kapasitas pengeringan dan tingkat kehigienisan produk. Solusi dari permasalahan tersebut adalah melakukan proses pengeringan menggunakan alat pengering efek rumah kaca (ERK). Pengering ERK hybrid adalah alat pengering mekanik yang terdiri dari bangunan berdinding transparan yang dilengkapi plat hitam sebagai media pengumpul panas (Kamaruddin et al 1994) dan menggunakan dua sumber energi (hybrid) yaitu, energi surya dan energi biomassa. Meski memiliki keunggulan dari hasil pengeringan dan suhu yang optimal, namun permasalahan mengenai distribusi udara masih menjadi isu utama dalam studi pengering ERK.

Simulasi Computational Fluid Dynamics (CFD) menjadi salah satu metode yang sering dilakukan untuk memprediksi distribusi suhu udara pada suatu model, sehingga simulasi CFD dianggap penting dalam pemecahan masalah distribusi aliran udara panas pada suatu model. Hal tersebut mengacu kepada keunggulan simulasi CFD, salah satunya adalah mempermudah untuk mengevaluasi performa alat atau hasil modifikasi alat dengan sedikit waktu dan biaya.

Pembuatan simulasi dilengkapi dengan validasi, dimana pada kasus ini validasi diperlukan untuk menilai ketepatan distribusi udara panas pada hasil simulasi pengering ERK dengan model pengering ERK di lapangan. Law (1991) menyatakan bahwa validasi model dapat pula dikatakan sebagai langkah dalam menguji apakah model yang telah disusun dapat merepresentasikan sistem nyata dengan benar

Wulandani et al (2009) memecahkan masalah distribusi aliran udara panas pada pengering ERK tipe rak berputar dengan melakukan simulasi CFD. Dari hasil simulasi tersebut dihasilkan sebuah solusi berupa desain optimal pengering ERK tipe rak berputar dengan bentuk trapesium. Simulasi juga dapat memperkirakan suhu ruang pengering dan suhu komponennya dalam mengevaluasi kinerja pengering sepeti yang dilakukan Aritesty (2013). Arnanda (2015) menjadikan evaluasi tersebut sebagai acuan modifikasi pengering dengan penambahan sirip pada penukar panas dalam upaya pengembangan desain pengering ERK tipe rak ganda. Pengujian yang dilakukan oleh Arnanda (2015) menunjukkan masih terdapat permasalahan dalam distribusi udara panas di dalam pengering akibat instalasi kipas yang kurang tepat. Analisis lebih lanjut dengan menggunakan CFD terhadap distribusi suhu udara dalam pengering diperlukan sebagai upaya untuk melihat distribusi suhu udara disetiap rak sehingga diperoleh informasi untuk pengembangan pengering hasil modifikasi Arnanda (2015).

Perumusan Masalah

Usaha peningkatan performansi pengering ERK hybrid dapat dilakukan dengan meninjau dua aspek. Pertama suhu udara pengering ERK bersifat fluktuatif akibat pengaruh dari posisi keberadaan surya, iklim, lokasi dan waktu. Kedua distribusi aliran udara panas dalam ruang pengering belum merata yang disebabkan

oleh keberadaan rak yang menyebabkan distribusi udara berjalan kurang baik sehingga menururunkan kinerja pengering (Wulandani 2005).

Metode CFD digunakan dalam penelitian mengenai simulasi aliran udara panas di dalam pengering ERK hybrid dengan mengkaji distribusi aliran udara panas serta memvalidasi dan menganalisa antara hasil simulasi dengan hasil pengukuran udara panas pada pengering ERK hybrid.

Tujuan Penelitian

Penelitian mengenai pengembangan simulasi suhu udara pada pengering ERK hybrid bertujuan untuk:

1. Melakukan simulasi aliran udara panas dan distribusinya di dalam ruang pengering ERK hybrid tipe rak ganda hasil modifikasi Arnanda (2015) 2. Melakukan validasi suhu hasil simulasi CFD terhadap suhu pengukuran

pengering ERK hybrid tipe rak ganda hasil modifikasi Arnanda (2015) 3. Mempelajari distribusi udara panas pada ruangan pengering ERK hybrid

tipe rak ganda hasil modifikasi Arnanda (2015) Manfaat Penelitian

Hasil penelitian ini diharapkan dapat menjadi dasar dalam melakukan pengembangan model simulasi pengering ERK hybrid. Kemudian hasil dari simulasi aliran udara panas dalam pengering ERK hybrid tipe rak ini dapat dimanfaatkan sebagai acuan untuk optimalisasi ataupun realisasi desain suatu pengering produk-produk pertanian baik dalam skala kecil maupun besar serta untuk pemanfaatan lainnya.

Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah mensimulasikan aliran udara panas dan distribusinya dalam ruang pengering ERK hybrid tipe rak pada kondisi tanpa beban pukul 08.00 - 16.30 WIB (saat penggunaan energi surya) dan pukul 16.30 - 20.00 WIB (saat penggunaan biomassa). Membuat validasi simulasi antara suhu hasil pengukuran terhadap suhu hasil simulasi pengering ERK hybrid.

TINJAUAN PUSTAKA

Teori PengeringanPengeringan adalah bentuk operasi kompleks yang melibatkan pindah panas dan massa suatu bahan selama beberapa tahapan, seperti transformasi fisik dan kimia yang dapat merubah kualitas produk beserta mekanisme dari pindah panas dan massa (Mujumdar dan Devahastin 2000).

Menurut Henderson dan Perry (1987) pengeringan didefinisikan sebagai proses menghilangkan kadar air dalam suatu bahan hingga mencapai tingkat yang diinginkan dan mencapai kadar air kesetimbangan yang sesuai dengan lingkungan penyimpanan. Pindah panas dan massa merupakan mekanisme fundamental yang

berlangsung dalam proses pengeringan dari suatu bahan. Panas dalam bentuk panas laten dari penguapan dibawa menuju bahan melalui secara konveksi dengan fraksi kecil dari radiasi dan konduksi. Udara digunakan sebagai sarana untuk mengalirkan panas yang mengelilingi udara menuju bahan. Pindah massa berada dalam bentuk cair atau uap yang berasal dari bagian dalam material dan uap tersebut berasal dari permukaan bahan.

Terdapat beberapa faktor yang mempengaruhi laju pindah panas dan massa sehingga mempengaruhi laju pengeringan. Beberapa faktor tersebut meliputi suhu, kelembaban relatif (RH), aliran udara dan ketebalan bahan. Suhu memiliki hubungan langsung dengan laju pengeringan. Suhu tinggi akan menghasilkan laju pengeringan yang lebih cepat. Hal ini dikarenakan suhu bergantung pada sifat bahan atau material yang terkait dengan pengeringan. Kelembaban relatif (RH) merupakan faktor signifikan dalam menentukan kadar air akhir atau setimbang dari suatu bahan. Selama laju evaporasi air bergantung pada uap air dan tekanan permukaan bahan pada kecepatan udara yang konstan, maka RH dapat digunakan untuk mempercepat evaporasi (Fernandez 2007).

Laju aliran udara memiliki pengaruh yang besar pada suatu proses pengeringan, selama dibutuhkan perpindahan energi untuk membawa dan menguapkan air yang terdapat dalam bahan. Salah satu alasan yang mempercepat pengeringan adalah bahwa lapisan tipis mengurangi jarak yang ditempuh oleh panas dalam menuju pusat bahan (Jose 2000).

Penerapan CFD pada Pengering

Metoda CFD dapat diterapakan dalam berbagai hal. Sejumlah peneliti telah menerapkan metoda CFD untuk meihat penyebaran udara panas berdasarkan distribusi suhu dan aliran udara di dalam ruang pengering. Alfredo (2014) menggunakan metoda CFD dalam melakukan simulasi dengan tujuan untuk melihat distribusi udara panas dalam ruang pengering dan melakukan simulasi penempatan posisi kipas sebagai upaya penyeragaman suhu dalam ruang pengering. Dari penelitian tersebut diperoleh posisi kipas ideal untuk menyeragamkan udara panas dalam ruang pengering yaitu terletak pada bagian atas. Hal ini dibuktikan dengan nilai Coefficient of Variety (CV) yang mencapai 0.95% dan standar deviasi (STD) sebesar 0.42oC

Fungsional CFD untuk melihat distribusi suhu dan aliran udara dalam pengering dapat menjadi acuan dalam membuat suatu modifikasi pengerig atau mengevaluasi pengoperasian pengering. Wanti (2014) menggunakan hasil simulasi CFD udara panas pada pengering ERK hybrid tipe putar sebagai dasar dalam menentukan putaran rak pengering sehingga diperoleh suhu yang merata dan efisien. Penelitian yang dilakukan Wanti (2014) diperoleh putaran rak ideal berada pada sudut 135o dengan lama pemutaran selama satu jam. Hal ini dibuktikan dengan nilai

CV yang mencapai 1.67%.

Mirade dan Daudin (2000) menggunakan metode CFD untuk mempelajari aliran udara dalam pengering sosis modern sebagai upaya dalam memperoleh informasi mengenai sirkulasi udara pada pengering yang diperlihatkan CFD. Hasil simulasi tersebut dapat digunakan untuk memprediksi pengaruh dari tingkat udara yang terkandung dalam suatu pola aliran udara serta mengidentifikasi kesalahan pengukuran aliran udara horizontal dalam ruang pengering.

Computational Fluid Dynamics (CFD)

Computational Fluid Dynamics (CFD) secara harafiah terbagi pada tiga suku kata yaitu “computational”, “fluid” dan “dynamics”. Ditinjau dari ketiga kata tersebut CFD memiliki pengertian yaitu suatu metode untuk mengkaji fenomena pergerakan fluida yang dianalisis secara komputasi. Secara definisi CFD merupakan suatu analisis sistem yang meliputi aliran fluida, pindah panas dan fenomena lain seperti reaksi kimia yang menggunakan simulasi berbasisi komputer. Metode CFD terdiri dari tiga tahapan utama yaitu; pre-processor, solver dan post-processor (Versteeg dan Malalasekera 1995).

1. Prapemrosesan

Prapemrosesan atau Pre-processor merupakan tahap pembuatan model dan input data yang berasal dari parameter pengukuran ke dalam program CFD (Versteeg dan Malalasekera 1995). Berikut merupakan data yang diinput pada tahapan pre-processor:

Mendefinisikan domain dari geometri model

Pembetukan grid

Penentuan fenomena kimia dan fisik perlu dimodelkan

Penentuan sifat-sifat fluida

Penentuan kondisi batas antara lain:

a. Laju aliran massa udara pada inlet dan outlet,

b. Suhu pada dinding plat besi, dinding polikarbonat, dinding samping, atap, dan lantai

c. Suhu udara pada inlet dan outlet

d. Suhu bola basah, bola kering, dan kelembaban relatif 2. Pencarian solusi

Proses pencarian solusi atau solver merupakan tahap kalkulasi atau perhitungan mengenai parameter dan kondisi batas yang telah diterapkan pada tahap prapemrosesan untuk menghasilkan solusi. Teknik solusi numerik pada simulasi CFD terdiri dari tiga macam yaitu, finite difference, finite element, dan spectral method. Pada umumnya simulasi CFD yang terdapat pada sebuah software menerapkan finite volume method, dimana metode tersebut merupakan pusat dari formula finite difference. Daftar algoritma numerikal terdiri dari beberapa langkah salah satunya adalah integrasi persamaan dari keseluruhan volume kontrol aliran fluida pada domain. Persamaan aliran fluida dinyatakan dalam bentuk matematis pada persamaan fisika sebagai berikut:

Persamaan Kekekalan Massa 3 Dimensi pada Kondisi Steady State

Laju peningkatan massa dari dalam elemen fluida setara dengan laju aliran fluida laju netto dari aliran massa menuju elemen fluida. Adapun bentuk matematis dapat ditulis seperti (Versteeg dan Malalasekera 1995)

∂ρ ∂t + ∂(ρu) ∂x + ∂(ρv) ∂y + ∂(ρu) ∂z = 0 (1)

Bagian pertama diruas kiri menyatakan laju perubahan densitas terhadap waktu. Bagian kedua diruas kiri menyatakan laju netto aliran massa dari luar elemen yang melawati batas dan diketahui sebagai faktor konveksi.

Persamaan Momentum 3 Dimensi pada Kondisi Steady State

Persamaan momentum yang digunakan adalah persamaan Navier-Stokes yang dikembangkan dalam bentuk dengan metoda finite volume (Versteeg dan Malalasekera 1995) Momentum arah x: 𝜌 [u∂u ∂x+ v ∂u ∂y+ w ∂u ∂z] = ∂p ∂x+ μ [ ∂2𝑢 ∂𝑥2+ ∂2𝑢 ∂𝑦2+ ∂2𝑢 ∂𝑧2] + 𝑆𝑀𝑥 Momentum arah y: 𝜌 [u∂v ∂x+ v ∂v ∂y+ w ∂v ∂z] = ∂p ∂y+ μ [ ∂2𝑣 ∂𝑥2 + ∂2𝑣 ∂𝑦2+ ∂2𝑣 ∂𝑧2] + 𝑆𝑀𝑦 Momentum arah z: 𝜌 [u∂w ∂x + v ∂w ∂y + w ∂w ∂z] = ∂p ∂z+ μ [ ∂2𝑤 ∂𝑥2 + ∂2𝑤 ∂𝑦2 + ∂2𝑤 ∂𝑧2] + 𝑆𝑀𝑧

Persamaan Energi 3 Dimensi pada Kondisi Steady State

Persamaan energi merupakan hasil penurunan dari hukum pertama termodinamika yang menyatakan bahwa laju perubahan energi dari partikel fluida sama dengan laju penambahan panas pada partikel fluida ditambah dengan laju kerja yang diberikan pada partikel (Versteeg dan Malalasekera 1995)

𝜌 [u∂T ∂x+ v ∂T ∂y+ w ∂T ∂z] = 𝜌 [u ∂w ∂x + v ∂v ∂y+ w ∂w ∂z] + k [ ∂2𝑢 ∂𝑥2+ ∂2𝑣 ∂𝑦2+ ∂2𝑤 ∂𝑧2] + 𝑆𝑖 3. Pascapemrosesan

Tahap pascapemrosesan atau Post-processor mempunyai peran dalam menampilkan hasil pada setiap tahap sebelumnya dalam bentuk:

Tampilan geometri domain dan grid

Plot vector

Plot permukaan 2D dan3D

Pergerakan partikel

Manipulasi pandangan

Output berwarna (Versteeg dan Malalasekera 1995) Pengeringan Ubi Jalar (Ipomoea batatas L.)

Ubi jalar merupakan salah satu komoditas utama di Indonesia yang memiliki kandungan karbohidrat cukup tinggi karena itu ubi jalar dapat berperan sebagai salah satu sumber alternatif pangan pokok. Terdapat berbagai jenis pengolahan ubi jalar yang dapat dilakukan, salah satunya adalah produk tepung ubi jalar yang dapat digunakan sebagai bahan dalam membuat berbagai jenis makanan

(2)

(3)

(4)

seperti roti dan mie. Dalam pengolahan ubi jalar untuk menjadi tepung dibutuhkan sejumlah tahap seperti pemberihan, pengirisan, dan pengeringan (Widowati et al 2002).

Pada tahap pengeringan ubi jalar dapat dilakukan dengan berbagai teknik pengolahan salah satunya adalah pengeringan dengan menggunakan solar dryer. Untuk mencapai kualitas tepung yang tinggi (kadar air minimal) diperlukan waktu pengeringan 12-36 jam dengan cara melakukan penjemuran menggunakan panas matahari. Namun untuk meningkatkan usaha tersebut dapat dilakukan berbagai cara pengeringan lain dengan menggunakan oven atau alat pengering lain. Pada penelitian mengenai uji kinerja pengering surya, ubi jalar memiliki suhu awal 34.13oC dan 39.46oC (Utari 2013). Menurut Karleen (2010) dalam optimasi pengolahan ubi jalar menjadi tepung ubi jalar diperlukan suhu minimal pengeringan 50oC dan suhu maksimal 55oC. Hal ini berkaitan dengan suhu untuk mempertahankan kualitas ubi jalar sehingga tidak mengalami kritis antosianin.

Dalam pengujian performa pengering ERK ubi jalar merupakan bahan utama yang digunakan. Penelitian yang dilakukan oleh Utari (2013) menyatakan bahwa alat pengering ERK hybrid tipe rak berputar memiliki performa yang baik untuk mengeringkan ubi jalar. Hal ini dibuktikan pada hasil pengeringan yang menunjukkan kadar air akhir yang memiliki nilai yang berkisar 9.5 - 9.96%, nilai kadar air ini sudah memenuhi syarat kadar air yang aman untuk tepung yaitu <14% sehingga dapat mencegah pertumbuhan kapang (Winarno dan Jenie 1974).

METODE

Waktu dan Tempat

Penelitian dilaksanakan mulai bulan Agustus 2015 sampai dengan bulan Februari 2016. Penelitian dilaksanakan di Desa Cikarawang, Laboratorium Energi dan Elektrifikasi Pertanian, Laboratorium Teknik Lingkungan dan Biosistem, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian.

Alat dan Bahan

Alat dan bahan utama yang digunakan dalam penelitian ini adalah pengering ERK Hybrid sebagai objek penelitian serta minyak tanah dan kayu yang digunakan sebagai bahan bakar untuk pemanasan dengan tungku biomassa. Model alat pengering yang digunakan sebagai objek penelitian adalah alat pengering efek rumah kaca (ERK) hybrid hasil modifikasi Arnanda (2014) dari rancangan Wulandani dan Nelwan (2009). Bagian luar bangunan rumah kaca dilengkapi dengan dinding dan atap yang terbuat dari bahan tembus cahaya (policarbonat). Plat penutup pada bagian bawah terbuat dari plat besi dicat hitam yang berfungsi sebagai absorber.

Rak pengering disusun secara vertikal dan terdiri dari sembilan tingkat yang tersebar ke dalam dua bagian ruang yaitu ruang kiri dan kanan dengan dimensi 0.5 m x 0.45 m x 1 m pada setiap ruangan. Pada Gambar 1 disajikan model alat pengering ERK hybrid yang dilengkapi dengan tungku biomassa. Tungku biomassa ditempatkan ditengah bangunan yang bertujuan untuk menghasilkan energi panas yang dapat menjangkau kedua segmen ruang pengering. Udara panas yang berasal dari tungku dipindahkan melalui heat exchanger (HE) yang terletak diatas tungku. Udara panas tersebut berpindah secara dinamis akibat adanya pergerakan udara dari lingkungan ke dalam sistem melalui kipas yang berperan sebagai lubang pemasukan udara atau inlet.

Instrumentasi pengukuran yang digunakan dalam penelitian adalah termokopel tipe CC, hybrid recorder Yokogawa MV 2000, pyranometer, termometer bola basah dan bola kering, anemometer, stopwatch, multimeter, penggaris, dan meteran. Pengukuran kecepatan angin dan suhu diatas rak akan disesuaikan dengan titik pengukuran yang telah ditentukan, seperti yang diperlihatkan pada Gambar 1. Peralatan simulasi yang akan digunakan meliputi dua jenis yaitu perangkat keras berupa personal computer (PC) dengan spesifikasi CPU

intel®coreTMi7; 8GB RAM; dan 64-bit operating system (OS) dan perangkat lunak yang terdiri dari software Solidwork dan Ms. Office Word dan Excel 2013.

Prosedur Penelitian

Penelitian yang dilakukan terbagi menjadi dua tahapan yaitu pengujian pengering dan pembuatan simulasi pengering. Kemudian dilanjutkan dengan validasi antara hasil pengukuran dengan hasil simulasi seperti yang diperlihatkan pada Gambar 2.

Heat exchanger

Outlet

Tungku Biomassa

Gambar 1 Pengering ERK hybrid tipe rak

Atap polikarbonat Inlet

Rak pengering Dinding

polikarbonat

Gambar 2 Diagram alir penelitian

Pengujian Pengering ERK hybrid Tipe Rak

Kegiatan uji pengering meliputi persiapan dan pengukuran. Pengukuran suhu udara dalam ruang pengering dilakukan sebanyak dua kali, yaitu pengukuran pertama untuk ruang pengering kiri dan pengukuran kedua untuk ruang pengering kanan. Pengukuran suhu juga dilakukan dalam dua sesi yaitu pukul 08.00 – 16.30 WIB (pengukuran siang hari) dan pukul 16.30 – 20.00 WIB (pengukuran malam hari).

a. Persiapan Pengujian

Persiapan awal dilakukan sebelum memasuki periode pengukuran untuk pengambilan data. Persiapan alat meliputi kegiatan seperti pembersihan alat

Uji keseragaman: CU dan CV Mulai Persiapan awal Pembuatan simulasi Validasi (error < 10%) Tidak Ya Pengujian pengering Rekomedasi Selesai

pengering, perbaikan pada pengering ERK Hybrid, pemantauan kondisi fisik instrumen pengukuran, pengukuran dimensi, dan penentuan jumlah titik-titik pengukuran pada alat pengering.

b. Pengukuran

Pengukuran parameter kondisi batas atau boundary condition dilakukan sebagai langkah awal pengujian. Kondisi batas merupakan pengukuran pada parameter yang berperan dalam menghasilkan udara panas di dalam ruang pengering seperti dimensi ruang pengering (m), suhu dinding, (oC), suhu lantai, suhu atap (oC), suhu heat exchanger (oC), serta kecepatan udara inlet dan outlet (m/s). Sementara suhu fluida di atas rak (oC) diukur sebagai parameter validasi. Pengukuran berbagai titik dilakukan menggunakan termokopel tipe CC dengan cara menempatkan ujung termokopel secara vertikal di dalam rak pengering, seperti yang ditunjukkan pada Gambar 3. Letak dan jumlah titik ukur ditentukan berdasarkan keragaman suhu udara yang berada diseluruh permukaan rak bagian atas.

Gambar 3 Posisi titik ukur suhu udara di setiap rak

Pengukuran serta pengambilan data dilakukan terbagi menjadi dua sesi dengan interval 30 menit pada setiap pengukuran. Penentuan letak pengukuran disetiap ruang pengering dilakukan berdasarkan jumlah titik ukur yang digunakan. Setiap ruangan menggunakan 48 titik pengukuran yang telah disesuaikan dengan kapasitas hybrid recorder dalam pembacaan suhu, sehingga diperlukan pengukuran di hari yang berbeda untuk masing-masing ruang pengering. Hari pertama pengukuran dilakukan pada ruang pengering bagian kiri dan hari kedua pada ruang pengering bagian kanan. Hasil pengukuran suhu udara kemudian dicatat ke dalam tabel eksperimental seperti yang diperlihatkan pada Lampiran 1 dan Lampiran 2.

Data parameter makro yang diperlukan dalam pembuatan simulasi meliputi nilai iradiasi surya (W/m2), suhu lingkungan bola basah (bb) dan bola kering (bk) (oC), dan nilai kelembaban relatif atau RH (%). Keseluruhan variabel pengukuran

diukur dalam waktu yang bersamaan, yaitu pukul 08.00 – 20.00 WIB, namun untuk pengukuran radiasi surya disesuaikan dengan waktu penyinaran matahari dalam satu hari yaitu 08.00 – 16.30 WIB.

1 2 3

Simulasi CFD

Pembuatan simulasi meliputi serangkaian tahap seperti yang diperlihatkan pada Gambar 4. Tahap pembuatan simulasi diawali dengan pengumpulan data teknik, dan diakhiri dengan penyajian hasil simulasi berupa plot kontur serta tampilan aliran udara didalam pengering ERK.

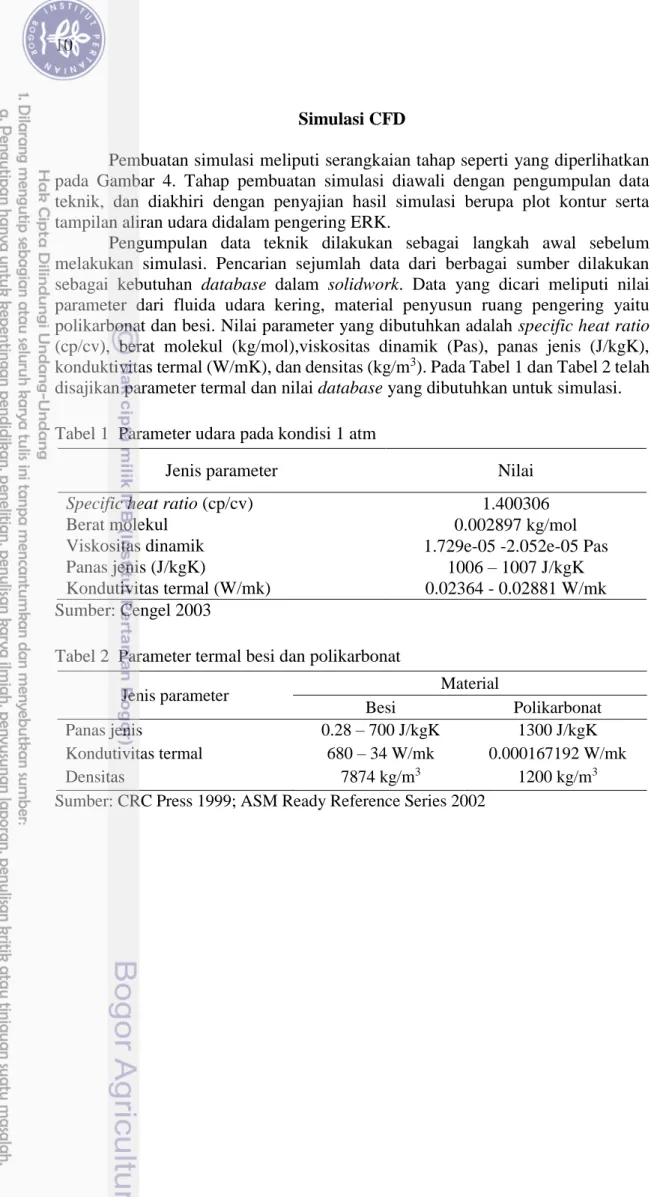

Pengumpulan data teknik dilakukan sebagai langkah awal sebelum melakukan simulasi. Pencarian sejumlah data dari berbagai sumber dilakukan sebagai kebutuhan database dalam solidwork. Data yang dicari meliputi nilai parameter dari fluida udara kering, material penyusun ruang pengering yaitu polikarbonat dan besi. Nilai parameter yang dibutuhkan adalah specific heat ratio (cp/cv), berat molekul (kg/mol),viskositas dinamik (Pas), panas jenis (J/kgK), konduktivitas termal (W/mK), dan densitas (kg/m3). Pada Tabel 1 dan Tabel 2 telah disajikan parameter termal dan nilai database yang dibutuhkan untuk simulasi. Tabel 1 Parameter udara pada kondisi 1 atm

Jenis parameter Nilai

Specific heat ratio (cp/cv) 1.400306

Berat molekul 0.002897 kg/mol

Viskositas dinamik 1.729e-05 -2.052e-05 Pas

Panas jenis (J/kgK) 1006 – 1007 J/kgK

Kondutivitas termal (W/mk) 0.02364 - 0.02881 W/mk Sumber: Cengel 2003

Tabel 2 Parameter termal besi dan polikarbonat

Jenis parameter Material

Besi Polikarbonat Panas jenis 0.28 – 700 J/kgK 1300 J/kgK Kondutivitas termal 680 – 34 W/mk 0.000167192 W/mk Densitas 7874 kg/m3 1200 kg/m3

Gambar 4 Tahap pembuatan simulasi CFD

Pengumpulan data teknik

Mulai

Pembuatan dan penyusunan model geometri

Pendefinisian material Pengaturan awal Cek geometri (Volume fluida > 0) Run, Meshing, Calculation Konvergen Solver finished Tidak Ya Tidak Ya Selesai

Pengaturan domain, boundary condition,

solar radiation,dan radiative surface

Pengaturan local initial mesh dan goal

Pembuatan simulasi udara panas diruang pengering membutuhkan input data. Hasil pengukuran dari beberapa parameter suhu (parameter kondisi batas, validasi dan lingkungan makro) dapat menjadi input data yang dibutuhkan dalam simulasi CFD. Simulasi dibuat dengan menggunakan software Solidworks 2011. Pembuatan simulasi sangat bergantung pada spesifikasi komputer yang digunakan. Dalam penelitian yang dilakukan komuter yang digunakan memiliki spesifikasi berikut, CPU intel®coreTMi7; 8GB RAM; dan 64-bit operating system (OS).

Tahap pembuatan simulasi CFD seperti yang diperlihatkan pada Gambar 4, memiliki beberapa tahapan penting seperti pembuatan pembuatan simulasi aliran udara panas dari model pengering. Tampilan tahap pembuatan simulasi CFD secara lengkap ditunjukkan pada Lampiran 4. Bagian pembuatan simulasi diawali dengan langkah penentuan computational domain pada objek yang disimulasikan kemudian melewati rangkaian tahapan sebagai berikut:

a. Pendefinisian Material

Tahap awal pembuatan simulasi dilakukan dengan pembuatan geometri dan penggabungan bagian penyusun pengering. Bagian rangka serta dinding pengering pada model didefinisikan sebagai solid material berbahan dasar besi dan pada bagian atap serta dinding didefinisikan sebagai solid material berbahan dasar polikarbonat. Tampilan pengaktifan fitur solid material ditunjukkan pada Lampiran 4

b. Pengaturan Awal

Pengaturan awal terdiri dari lima tahapan. Tahap pertama yaitu penentuan tipe analisis, pengaturan menu physical feature, penetuan jenis aliran dan fluida, penentuan jenis material, serta kondisi umum. Terdapat dua pilihan analisis, yaitu analisis internal dan eksternal, dalam kasus ini digunakan analisis internal. Tahap kedua adalah pengaturan menu physical feature yang terdiri dari nilai radiasi pada sumbu Y dan environment temperature.

Tahap ketiga adalah penetuan jenis aliran fluida yang dilakukan berdasarkan hasil perhitungan Reynold numbers (Re) seperti yang diperlihatkan pada Lampiran 3. Tahap keempat adalah pengaturan tipe material padat yang digunakan pada model, yaitu besi dan polikarbonat. Tahap kelima adalah pengaturan menu general setting sebagai input data, seperti thermodynamic temperature (oC), velocity (m/s) pada sumbu X, solid material temperature (oC) dan RH (%). Tampilan dari tahap pengaturan awal diperlihatkan pada Lampiran 4

c. Pengaturan Computational Domain, Boundary Condition, Solar Radiation, dan Radiative Surface

Sejumlah menu yaitu computational domain, boundary condition, solar radiation, dan radiative surface diaktifkan. Pengaturan computational domain dilakukan dengan mengatur ukuran prisma segiempat yang berfungsi sebagai media untuk proses kalkulasi sehingga bagian yang terkalkulasi pada simulasi hanya fluida yang berada didalam sistem (pengering ERK). Kasus yang dianalisis menggunakan analisis tipe internal dimana domain yang terbentuk memiliki jarak yang rapat dengan model

(Gambar 5). Domain dengan kondisi tersebut memiliki pengertian berupa fluida yang terkalkulasi dalam proses hanya fluida yang berada di dalam zona/daerah domain.

Boundary condition digunakan untuk mendefinisikan parameter dari komponen atau bagian dari alat yang mempengaruhi fenomena pindah panas pada alat pengering ERK. Boundary condition terdiri dari beberapa parameter sebagai data input antara lain:

1. Inlet mass flow dan suhu inlet 2. Outlet mass flow

3. Real wall (dinding polikarbonat, dinding plat besi, suhu dinding HE, suhu permukaan lantai dan suhu permukaan atap)

Pada komponen dinding yang memiliki bentuk solid pada model dapat didefinisikan sebagai dinding (real wall) sedangkan pada komponen inlet dan outet yang memiliki kondisi yang terbuka sehingga perlu ditambahkan lid. Fitur lid mempunyai fungsi sebagai penutup transparan yang dapat didefinisikan sebagai inlet atau outlet.

Fitur radiative surface digunakan untuk mendefinisikan permukaan dari bagian alat pengering yang memiliki nilai emisivitas tinggi. Permukaan yang mempunyai nilai emisivitas tinggi diantaranya adalah permukaan dinding samping, dinding depan dan belakang serta, permukaan lantai. Permukaan yang radiatif didefinisikan sebagai permukaan besi yang dilapisi cat hitam sehingga mempunyai nilai emisivitas 0.95 – 1. Permukaan benda yang berwarna hitam mempunyai sifat sebagai penyerap radiasi dan emiter radiasi surya yang cukup baik.

Radiation Source merupakan fitur yang berfungsi untuk menentukan nilai serta mendefinsikan komponen yang terpapar radiasi surya. Pada fitur ini diperlukan nilai radiasi surya dan pemilihan bagian komponen yang berperan sebagai sumber utama radiasi. Komponen atap dan dinding polikarbonat diasumsikan sebagai sumber utama radiasi, dimana pada tiap komponen tersebut memiliki nilai sumber radiasi yang

sama. Tampilan fitur boundary condition, radiative surface dan radiation source diperlihatkan pada Lampiran 4

d. Pengaturan Local Initial Mesh dan Goals

Proses pencarian solusi (solver) bergantung kepada jumlah sel yang terdapat dalam computational domain. Upaya untuk mempercepat proses solver adalah dengan mengatur kerapatan sel serta menghilangkan sel yang kurang halus dengan pendekatan Local Initial Mesh. Dalam simulasi ini Local Initial Mesh digunakan pada daerah rak pengering dengan pengaturan tingkat penghalusan pertama pada fluid cell yang terdapat dibagian rak pengering seperti yang diperlihatkan pada Gambar 38

Tujuan akhir atau goals dalam istilah CFD merupakan fitur yang berfungsi untuk menentukan tujuan dari desain suatu objek, mengontrol konvergensi, dan menyelesaikan perhitungan. Simulasi yang dilakukan menggunakan salah satu tipe goals yaitu fitur global goal. Global Goal merupakan parameter fisik dalam computational domain yang telah dikalkulasi, dimana kotak domain mencakup seluruh hasil solusi dari fluida dan volume solid. Fitur global goal yang digunakan pada simulasi ini bertujuan untuk mengetahui suhu fluida rata-rata. Tampilan fitur global goal dapati dilihat pada Lampiran 4

e. Proses Simulasi

Pengecekan geometri dilakukan terlebih dahulu dengan tujuan untuk mengetahui jumlah fluida yang terdapat didalam model pengering (volume fluida > 0 m3), sehingga fluida tersebut dapat dianalisa. Pengaturan level

(tingkat) ketelitian mesh dilakukan dengan pengaturan level lima. Selanjutnya dilakukan proses utama simulasi yang terbagi menjadi tiga langkah, yaitu run, meshing dan calculation. Tahap run dilakukan sebagai perintah awal untuk melakukan proses simulasi yang diaawali dengan proses meshing yang telah diatur tingkat ketelitiannya. Setelah proses calculation (Lampiran 4) selesai kemudian dilakukan plot distribusi suhu untuk melihat visualisasi kontur suhu fluida dalam ruang pengering. Tujuan dibuatnya point parameters yaitu untuk melihat parameter yang dianalisa berdasarkan bidang, titik serta koordinasi yang telah disesuaikan dengan ketentuan pengukuran dilapangan

Validasi dan Pengujian Keseragaman a. Validasi Model

Validasi dan pengujian keseragaman dilakukan untuk membandingkan keakuratan dari perbandingan hasil simulasi dengan hasil pengukuran yang dinyatakan dalam persentase kesalahan atau error. Tahapan validasi model bertujuan untuk membandingkan menentukan keakuratan. Nilai error dapat ditentukan melalui persamaan berikut: 𝐸𝑅𝑅𝑂𝑅 = |𝑠𝑢ℎ𝑢 𝑠𝑖𝑚𝑢𝑙𝑎𝑠𝑖 (𝐶

𝑜) − 𝑠𝑢ℎ𝑢 𝑝𝑒𝑛𝑔𝑢𝑘𝑢𝑟𝑎𝑛 (𝐶𝑜)

Suhu pengukuran yang digunakan untuk memvalidasikan model pengering berasal dari hasil pengukuran yang dilakukan pada empat titik dari setiap rak pengering dengan jarak yang telah ditentukan.

b. Uji Keseragaman Suhu

Nuryawati (2011) menyatakan bahwa keseragaman distribusi aliran udara dapat diketahui dengan menghitung koefisien keseragaman (CU) dan koefisien variasi (CV). Nilai koefisien keseragaman dan koefisien variasi dapat ditentukan melalui persamaan berikut:

𝐶𝑉 = 𝜎 |𝜇| 𝐶𝑈 = 100 (1 −∑ |𝑥𝑖 − 𝜇| 𝑛 𝑖=1 ∑𝑛𝑖=1𝑥𝑖 )

Dimana σ adalah standar deviasi, μ adalah rata-rata suhu hasil pengukuran (oC), Xi adalah suhu hasil pengukuran (oC), dan n adalah jumlah data. Apabila nilai koefisien keseragaman lebih dari 75% dan koefisien variasi kurang dari 15% maka simulasi dapat dikatakan berjalan dengan baik.

HASIL DAN PEMBAHASAN

Suhu Pengering ERK Hasil PengukuranPengujian dan pengukuran suhu pengering ERK dilakukan selama enam jam sejak pukul 08.00 – 20.00 WIB. Pengukuran pada pukul 08.00 – 16.30 WIB menunjukkan peranan radiasi surya yang terjadi dalam satu hari. Suhu pengukuran pada pukul 17.00 – 20.00 WIB menunjukkan peranan tungku biomassa sebagai sumber panas.

Distribusi Suhu Ruang Pengering ERK Hari Pertama

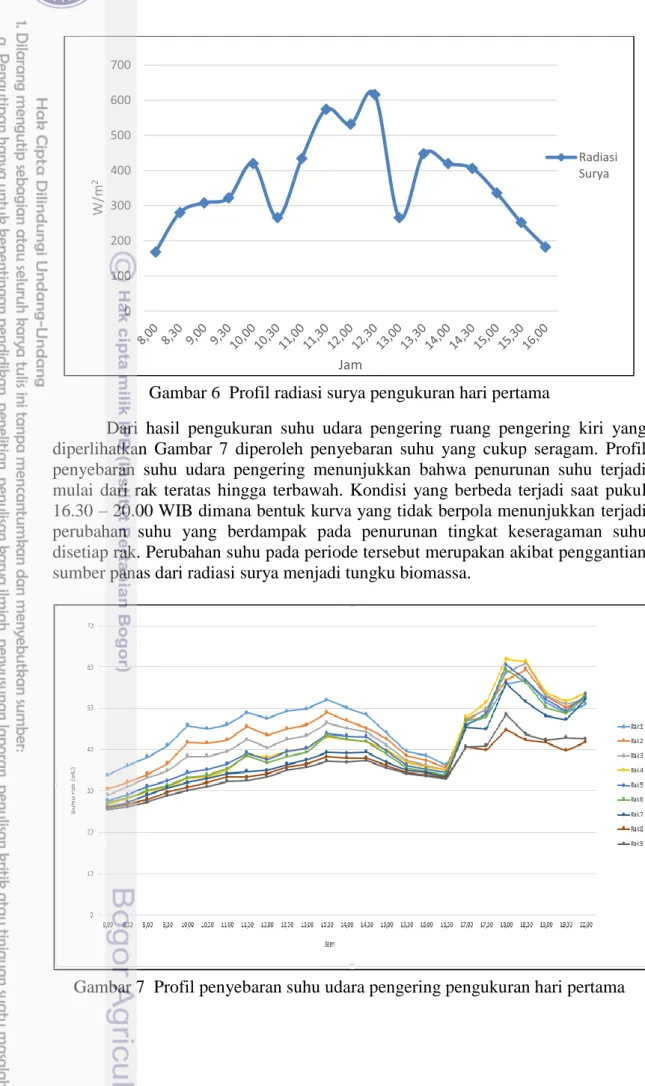

Pengukuran hari pertama diperoleh nilai rata-rata radiasi surya sebesar 366.47 W/m2. Saat pukul 10.30 WIB dan 13.00 WIB terjadi penurunan tingkat

radiasi surya secara signifikan seperti yang diperlihatkan Gambar 6. Perubahan tingkat radiasi terhadap waktu yang diperlihatkan Lampiran 7 menunjukkan nilai radiasi surya yang bersifat fluktuatif selama pengukuran. Sifat radiasi surya yang fluktuatif disebabkan oleh fenomena penghamburan radiasi secara atmosferik akibat interaksi antara radiasi dengan molekul udara, air, dan debu. Jumlah dan ukuran partikel dari udara, air serta debu memiliki karakteristik yang tidak sesuai dengan panjang gelombang radiasi surya (λ) sehingga radiasi surya tidak bisa melewati molekul tersebut. (Duffie dan Beckmen 2013)

Gambar 6 Profil radiasi surya pengukuran hari pertama

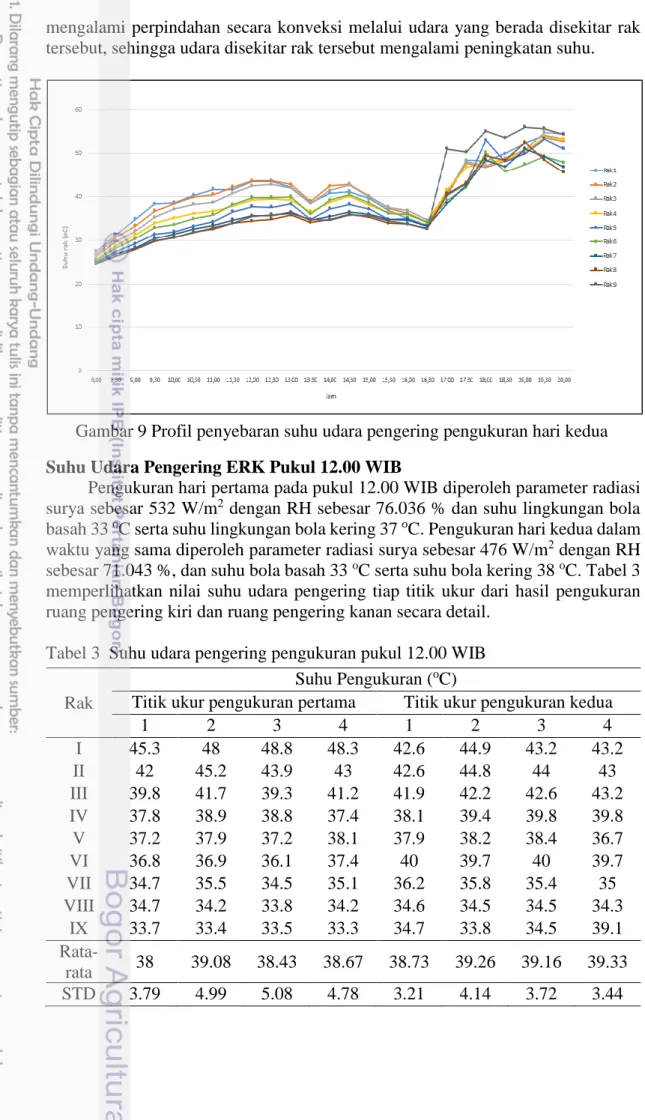

Dari hasil pengukuran suhu udara pengering ruang pengering kiri yang diperlihatkan Gambar 7 diperoleh penyebaran suhu yang cukup seragam. Profil penyebaran suhu udara pengering menunjukkan bahwa penurunan suhu terjadi mulai dari rak teratas hingga terbawah. Kondisi yang berbeda terjadi saat pukul 16.30 – 20.00 WIB dimana bentuk kurva yang tidak berpola menunjukkan terjadi perubahan suhu yang berdampak pada penurunan tingkat keseragaman suhu disetiap rak. Perubahan suhu pada periode tersebut merupakan akibat penggantian sumber panas dari radiasi surya menjadi tungku biomassa.

Gambar 7 Profil penyebaran suhu udara pengering pengukuran hari pertama 0 100 200 300 400 500 600 700 W/m 2 Jam Radiasi Surya

Distribusi udara pengering yang diperlihatkan pada Gambar 7 menunjukkan adanya penyimpangan pada saat pengukuran malam hari. Terdapat dua faktor yang menyebabkan suhu udara pengering yang berada disekitar rak ketujuh hingga kesembilan mengalami penurunan suhu yang signifikan.

Faktor pertama disebabkan perputaran atau turbulensi udara yang terjadi akibat posisi kipas yang cenderung menurun ke bagian bawah pengering sehingga menyebabkan adanya pergerakan udara panas dan potensi hilangnya panas dari udara. Faktor kedua dikarenakan bagian bawah pengering yang berlubang sehingga menyebabkan turunnya suhu udara dibagian bawah pengering. Kedua faktor tersebut juga mempengaruhi suhu udara dalam ruang pengering di saat pengukuran siang hari. Namun akibat pemanasan yang berasal dari radiasi surya perbedaan suhu yang terjadi pada saat tersebut tidak terlalu mencolok.

Distribusi Suhu Ruang Pengering ERK Hari Kedua

Radiasi surya pada pengukuran hari kedua yang diperlihatkan pada Gambar 8 juga memiliki karakteristik fluktatif akibat fenomena penghamburan radiasi secara atmosferik. Pengukuran radiasi pada ruang pengering kanan diperoleh nilai rata-rata radiasi surya sebesar 320.35 W/m2.

Profil penyebaran suhu udara pengering pada hari kedua yang disajikan Gambar 9 menunjukkan penyebaran suhu yang cukup seragam pada pukul 08.00 – 16.30 WIB, sedangkan saat penggunaan tungku (pukul 16.30 – 20.00 WIB) suhu pengering mengalami penurunan tingkat keseragaman yang disebabkan penggunaan tungku biomassa.

Grafik pada Gambar 9 juga menunjukkan terjadi peningkatan suhu udara dalam ruang pengering saat pukul 16.30 - 20.00 WIB, terutama pada rak ketujuh hingga kesembilan. Peningkatan suhu udara disekitar rak tersebut disebabkan akumulasi panas secara konduksi dari tungku menuju permukaan lantai pengering yang membuat suhu permukaan meningkat hingga 94.13 oC. Suhu lantai yang tinggi

0 100 200 300 400 500 600 700 W/m 2 Jam Radiasi surya

mengalami perpindahan secara konveksi melalui udara yang berada disekitar rak tersebut, sehingga udara disekitar rak tersebut mengalami peningkatan suhu.

Suhu Udara Pengering ERK Pukul 12.00 WIB

Pengukuran hari pertama pada pukul 12.00 WIB diperoleh parameter radiasi surya sebesar 532 W/m2 dengan RH sebesar 76.036 % dan suhu lingkungan bola basah 33 oC serta suhu lingkungan bola kering 37 oC. Pengukuran hari kedua dalam waktu yang sama diperoleh parameter radiasi surya sebesar 476 W/m2 dengan RH sebesar 71.043 %, dan suhu bola basah 33 oC serta suhu bola kering 38 oC. Tabel 3 memperlihatkan nilai suhu udara pengering tiap titik ukur dari hasil pengukuran ruang pengering kiri dan ruang pengering kanan secara detail.

Tabel 3 Suhu udara pengering pengukuran pukul 12.00 WIB Rak

Suhu Pengukuran (oC)

Titik ukur pengukuran pertama Titik ukur pengukuran kedua

1 2 3 4 1 2 3 4 I 45.3 48 48.8 48.3 42.6 44.9 43.2 43.2 II 42 45.2 43.9 43 42.6 44.8 44 43 III 39.8 41.7 39.3 41.2 41.9 42.2 42.6 43.2 IV 37.8 38.9 38.8 37.4 38.1 39.4 39.8 39.8 V 37.2 37.9 37.2 38.1 37.9 38.2 38.4 36.7 VI 36.8 36.9 36.1 37.4 40 39.7 40 39.7 VII 34.7 35.5 34.5 35.1 36.2 35.8 35.4 35 VIII 34.7 34.2 33.8 34.2 34.6 34.5 34.5 34.3 IX 33.7 33.4 33.5 33.3 34.7 33.8 34.5 39.1 Rata-rata 38 39.08 38.43 38.67 38.73 39.26 39.16 39.33 STD 3.79 4.99 5.08 4.78 3.21 4.14 3.72 3.44

Suhu udara di atas rak pengering memiliki rata – rata sebesar 38.54 oC (ruang pengering kiri) dan 38.98 oC (ruang pengering kanan). Ruang pengering kiri memiliki nilai STD sebesar 4.66 oC, sedangkan nilai STD ruang pengering kanan sebesar 3.73 oC. Saat pukul 12.00 WIB suhu udara disetiap rak mengalami

penurunan akibat intensitas radiasi surya yang bersifat fluktatif. Kondisi tersebut menyebabkan terjadinya deviasi pada suhu udara diatas rak pengering.

Dari kedua hasil pengukuran menunjukkan bahwa ruang pengering kanan memiliki suhu udara yang lebih tinggi dibandingkan ruang pengering kiri. Perbedaan suhu dipengaruhi dengan kecepatan aliran udara yang masuk ke dalam ruang pengering. Pengukuran hari pertama menunjukkan kecepatan aliran udara yang melewati inlet memiliki rata – rata sebesar 0.705 m/s dan pengukuran di hari kedua memiliki kecepatan yang relatif lebih kecil dengan rata-rata sebesar 0.49 m/s.

Aliran udara dengan kecepatan yang lebih tinggi pada pengukuran dihari pertama menyebabkan suhu udara dalam ruang pengering kiri menurun. Selain itu keberadaan lubang serta posisi kipas yang menurun juga menyebabkan penurunan suhu, terutama pada ruang pengering kiri mengingat besarnya ukuran lubang pada ruang pengering kiri daripada lubang diruang pengering kanan.

Suhu Udara Pengering ERK Pukul 20.00 WIB

Pengukuran suhu udara di ruang pengering pada pengukuran hari pertama diperoleh rata - rata suhu udara pengering sebesar 50.26 oC dengan nilai STD

sebesar 5.41oC. Hasil pengukuran menunjukkan adanya ketidakseragaman suhu udara, namun jika dilihat secara spesifik pada beberapa titik ukur menunjukkan perbedaan deviasi yang signifikan seperti pada rak kedelapan dan kesembilan. Udara disekitar rak kedelapan dan kesembilan memiliki nilai STD sebesar 5.54oC dan 5.78oC. Keseluruhan nilai suhu udara pengering hasil pengukuran secara detail dapat dilihat pada Tabel 4.

Tabel 4 Suhu udara pengering pengukuran pukul 20.00 WIB Rak

Suhu Pengukuran (oC)

Titik ukur pengukuran pertama Titik ukur pengukuran kedua

1 2 3 4 1 2 3 4 I 52.9 51.8 50.2 49 51.6 52.5 54.2 54.3 II 54.9 52.8 52.5 49.9 55.9 50 51.5 53.6 III 52 52.3 52.6 52.7 55.1 55 54.9 52.3 IV 52.2 55.1 51.5 55.8 51 54.3 55.9 51.5 V 53.4 54.7 57.3 47.9 54 50.7 52.6 46.8 VI 52.9 53.1 55 49.5 45.6 46.4 54.6 44.9 VII 52.5 51.4 54.7 50.6 48 49.4 43.9 45.7 VIII 47.6 39.5 35.3 45.1 43.5 42.6 45.9 50.3 IX 38.2 42.8 50.8 38.9 55 53 55.3 53.7 Rata-rata 50.73 50.38 51.1 48.82 51.07 50.43 52.08 50.34 STD 5.09 5.44 6.34 4.77 4.48 3.96 4.32 3.64

Dari data yang disajikan pada Tabel 4 diperoleh rata – rata suhu udara saat pengukuran di hari kedua sebesar 50.98 oC dengan nilai STD 4.10 oC. Ditinjau dari deviasinya, diperoleh ketidakseragaman suhu udara hasil pengukuran pada hari kedua yang dibuktikan dengan tingginya deviasi pada titik ukur setiap rak terutama dirak keenam yang memiliki nilai STD sebesar 4.52 oC. Nilai deviasi tersebut

disebabkan perbedaan suhu yang mencolok pada titik ukur ketiga dirak keenam yaitu sebesar 54.6 oC. Tingginya suhu pada titik ukur tersebut disebabkan interaksi antara udara yang berasal dari lubang inlet dengan titik ukur (termokopel), dimana udara tersebut memiliki suhu yang tinggi akibat pemanasan dari tungku biomassa.

Simulasi CFD

Pembuatan simulasi CFD diawali dengan pembuatan model geometri pengering ERK sesuai dengan ukuran dan skala sebenarnya. Gambar 10 memperlihatkan ilustrasi model geometri untuk simulasi yang disajikan dalam bentuk ruang pengering tunggal. Penyajian bentuk tersebut merupakan bentuk penyederhanaan model geometri dari pengering. Penyederhanaan model dilakukan untuk memudahkan kinerja komputer dalam melakukan proses kalkulasi karena apabila model yang disajikan terlalu kompleks jumlah grid yang dihasilkan semakin banyak sehingga berakibat pada beban kinerja komputer.

Model yang disimulasikan memiliki bentuk ruang pengering tunggal tanpa dilengkapi HE dan tungku biomassa. Komponen penyusun dari model dibuat serupa dengan pengering ERK yang ada dilapangan. Namun untuk letak dari komponen tidak dapat sepenuhnya dibuat mengikuti alat pengering yang ada dilapangan. Komponen kipas alat pengering pada kondisi nyata atau dilapangan memiliki posisi yang cenderung menurun ke bagian bawah pengering. Selain itu kerusakan seperti lubang juga tidak dapat diakomodir ke dalam simulasi.

Penerapan asumsi dalam simulasi CFD berkaitan dengan pengulasan data dari hasil pengukuran. Ulasan data hasil pengukuran hanya meliputi waktu tertentu yaitu pukul 12.00 WIB dan 20.00 WIB. Pemilihan waktu tersebut berkaitan dengan

Gambar 10 Isometri model geometri ruang pengering

Inlet 1 Outlet 1 Outlet 2 Inlet 2 Dinding heat exchanger Atap Dinding polikarbonat

perbedaan sumber energi yang digunakan untuk proses pengeringan. Selain ulasan data, kondisi lingkungan juga memiliki keterkaitan dalam penentuan asumsi. Dalam pembuatan simulasi CFD diperlukan penyesuaian kondisi lingkungan pada model terhadap kondisi lingkungan pada alat pengering. Untuk menyesuaikan kondisi lingkungan pada model diperlukan pengukuran secara langsung serta penerapan sejumlah assumsi yang meliputi:

1. Udara bergerak dalam keadaan steady 2. Udara bersifat tidak terkompresi

3. Udara lingkungan dianggap konstan selama simulasi 4. Heat exchanger tidak menjadi domain dalam simulasi

Terdapat perbedaan metode yang diterapkan dalam pembuatan simulasi CFD menggunakan Solidworks dengan software lainnya. Pembuatan simulasi CFD pada Solidworks memiliki pengoperasian yang lebih mudah, sehingga fitur-fitur yang tersaji juga sederhana. Contohnya adalah saat memasukan input data kondisi batas hanya memerlukan angka berdasarkan suhu dan koefisien pindah panas (h). Pada pembuatan CFD dengan software lain persamaan yang berada dalam sistem software dapat disesuaikan dengan kebutuhan dari kasus yang dianalisis, namun tidak pada software Solidworks.

Simulasi CFD memiliki fungsi ataupun lingkup manfaat yang luas, Tuakia (2008) menyatakan bahwa terdapat tiga alasan yang kuat dalam menganalisis menggunakan CFD, yaitu insight, foresight, dan efficiency. Pada kasus simulasi CFD dari suhu udara diruang pengering ERK memiliki manfaat yaitu:

Memprediksi apa yang akan terjadi pada alat pengering ERK,

Memprediksi apa yang akan terjadi pada alat pengering ERK dengan satu atau lebih kondisi batas,

Menjawab dengan cepat pertanyaan ‘Bagaimana jika’

Menentukan desain yang optimal berdasarkan kondisi batas yang berubah-ubah

Kondisi Batas

Kondisi batas (boundary condition) ditentukan berdasarkan suhu dari komponen yang mempengaruhi suhu udara didalam pengering. Sejumlah komponen yang menjadi kondisi batas pada kondisi kenyataannya memiliki ruang kosong pada bagian atas pengering. Komponen oulet juga memiliki kondisi nyata dengan bukaan sebagai tempat pertukaran udara. Pendefinisian kondisi batas komponen yang terbuka akan ditutupi dengan fitur lid. Penggunaan lid sebagai penutup digunakan sebagai salah satu syarat kondisi dalam membuat simulasi dengan aliran internal.

Data kondisi batas yang digunakan sebagi input dalam fitur boundary condition telah disajikan pada Lampiran 5 dan Lampiran 6. Contoh parameter penentu kondisi batas pada analisis ini diambil dari kondisi batas untuk validasi data pada pukul 12.00 WIB saat pengukuran hari pertama adalah sebagai berikut:

1. Lubang inlet dianggap sebagai inlet mass flow dengan laju aliran massa udara sebesar 0.013625 kg/s untuk inlet pertama dan 0.01204 kg/s untuk inlet kedua. Suhu pada inlet pertama sebesar 38.3 oC dan inlet kedua sebesar 34.8 oC

2. Lubang outlet dianggap outlet mass flow dengan ratio bukaan 0.1 dan kecepatan aliran udara pada outlet pertama yaitu 0.007245 kg/s dan pada outlet kedua sebesar 0.008445 kg/s

3. Dinding pada geometri pengering ERK dianggap sebagai real wall yang terdiri dari empat bagian yaitu dinding pembatas ruang heat exchanger (HE), dinding polikarbonat dan plat besi, permukaan lantai pengering, serta atap pengering ERK. Parameter kondisi batas untuk bidang dinding ruang pengering bagian kiri pada pukul 12.00 WIB adalah sebagai berikut: - Suhu dinding polikarbonat = 38.8 oC

- Suhu dinding plat besi = 34.8 oC - Suhu HE = 37.2 oC

- Suhu permukaan lantai = 33.033 oC - Suhu permukaan atap = 52.7 oC

Suhu Pengering ERK Hasil Simulasi

Simulasi CFD pada pengering ERK dilakukan dengan tujuan untuk mengetahui pola dan sebaran suhu yang terjadi pada ruang pengering. Simulasi yang dibuat mencakup simulasi aliran udara panas pada siang hari dan malam hari, dimana terdapat perbedaan pada sumber panas yang digunakan yaitu radiasi surya pada siang hari dan tungku biomassa pada malam hari.

Kontur Suhu dan Aliran Udara Pengering ERK Pukul 12.00 WIB

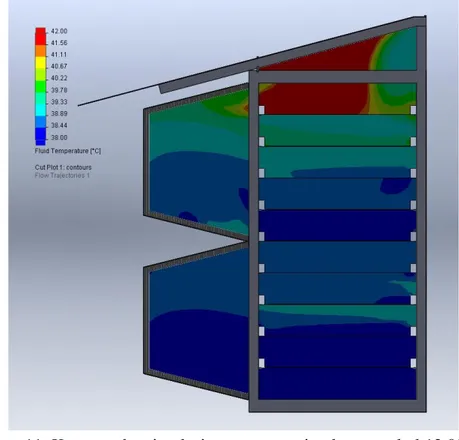

Tampilan suhu udara dalam pengering disajikan dalam bentuk plot kontur. Kontur suhu memperlihatkan nilai suhu udara dalam ruang pengering ERK seperti yang diperlihatkan oleh Lampiran 9. Kontur suhu dengan potongan pertengahan disumbu Z pada Gambar 11 menunjukkan ilustrasi perubahan udara didalam ruang pengering pada hasil simulasi bedasarkan pengukuran hari pertama.

Bagian atas ruang pengering cenderung memiliki suhu yang tinggi, sedangkan pada bagian tengah hingga bagian bawah ruang pengering memiliki suhu yang lebih rendah. Perbedaan suhu bagian atas terjadi akibat adanya radiasi surya yang diterima oleh polikarbonat. Menurut Aritesty (2013) semakin tinggi radiasi surya yang diterima menyebabkan suhu lingkungan meningkat sehingga suhu udara ruang pengering tinggi terutama suhu dirak atas.

Bagian tengah dan bawah pengering memiliki kecenderungan suhu yang cukup seragam dengan nilai suhu yang rendah yaitu berkisar 38 – 39 oC. Hal tersebut terjadi karena adanya penurunan suhu akibat besarnya aliran udara yang melewati lubang inlet kedua. Kholis (2013) menyatakan bahwa besar laju aliran udara dapat mempengaruhi suhu pengeringan dimana semakin besar aliran udara maka semakin rendah suhu minimum pengeringan.

Gambar 11 Kontur suhu simulasi ruang pengering kanan pukul 12.00 WIB (Z = -0.411 m)

Gambar 12 Pathline udara panas ruang pengering kiri pukul 12.00 WIB (Z = -0.411 m)

Aliran udara dalam ruang pengering berasal dari lubang inlet yang dilengkapi dengan kipas (fan). Udara panas masuk dan mengalir ke dalam, kemudian terjadi pergerakan turbulensi akibat adanya hambatan berupa penutup polikarbonat pada outlet. Aliran turbulensi tersebut berimbas kepada penyebaran atau distribusi aliran udara panas yang menyebabkan udara panas berputar disekitar rak.

Aliran udara panas dalam ruang pengering seperti yang diperlihatkan Gambar 12 memperlihatkan udara yang berada dibagian atas pengering mengalami peningkatan suhu akibat radiasi yang diteruskan oleh atap yang berwarna bening seperti polikarbonat dapat merubah gelombang radiasi surya menjadi lebih panjang sehingga menyebabkan suhu meningkat.

Selain itu bagian atas pengering memiliki pergerakan udara yang lebih kecil daripada bagian tengah dan bawah pengering, sehingga suhu udara pada bagian atas mengalami peningkatan. Suhardiyanto (2009) menyatakan bahwa kenaikan suhu udara pada suatu bangunan dapat terjadi disebabkan Greenhouseeffect yaitu suatu fenomena dimana pergerakan aliran udara yang kecil serta terperangkapnya gelombang radiasi surya menyebabkan suhu udara didalam bangunan meningkat.

Gambar 13 Kontur suhu simulasi ruang pengering kanan pukul 12.00 WIB (Z = -0.411 m)

Gambar 14 Pathline udara panas ruang pengering kanan pukul 12.00 WIB (Z = -0.411 m)

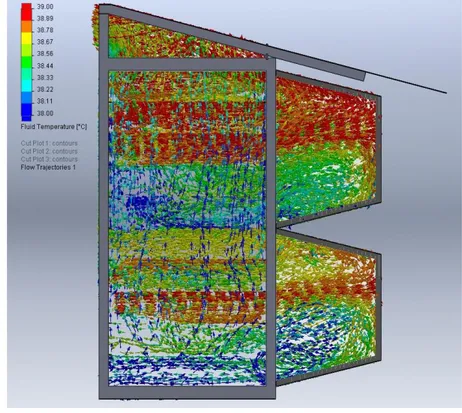

Kontur suhu yang disajikan Gambar 13 menunjukkan bahwa hasil simulasi memiliki nilai suhu udara dalam ruang pengering dengan rata – rata 39.12 oC.

Ditinjau dari warna yang terdapat pada kontur suhunya, hampir seluruh bagian pengering didominasi oleh warna merah, kuning, dan hijau. Hal tersebut menunjukkan bahwa didalam model ruang pengering terdapat udara dengan karakteristik suhu yang cukup seragam. Keseragaman yang terjadi pada hasil simulasi merupakan akibat dari pendefinisian kondisi batas (dinding polikarbonat dan plat besi) yang memiliki nilai suhu dengan selisih 1 oC.

Aliran udara panas dalam ruang pengering kanan seperti yang ditunjukkan Gambar 14 menunjukkan bahwa udara pengering memiliki pendistribusian yang baik karena ruang pengering memiliki suhu yang hampir merata. Aliran udara pada Gambar 14 juga menunjukkan pergerakan udara dari bawah rak menuju ke atas, hal ini terjadi karena di model pengering terdapat celah dengan jarak yang cukup besar antara rak dengan pintu pengering sehingga udara bergerak mengisi ruang kosong tersebut.

Kontur Suhu dan Aliran Udara Pengering Pukul 20.00 WIB

Kontur suhu yang ditampilkan pada Gambar 15 dan merupakan gambar kontur suhu simulasi ruang pengering puku 20.00 WIB saat pengukuran pertama. Kontur suhu pada Gambar 15 menunjukkan bahwa distribusi udara panas dalam ruang pengering kiri belum cukup merata. Bagian atas dalam pengering cenderung memiliki suhu yang rendah sedangkan bagian bawah pengering memiliki suhu tinggi yang ditandai dengan warna merah.

Gambar 15 Kontur suhu simulasi ruang pengering kiri pukul 20.00 WIB (Z = -0.411 m)

Warna biru pada kontur suhu menunjukkan suhu yang rendah yaitu berkisar 51 – 51.1 oC. Warna biru yang berada dibagian atas dan bawah pengering menunjukkan bahwa rendahnya suhu udara dipengaruhi oleh udara yang berasal dari lubang inlet. Bagian tengah pengering memiliki dominasi warna hijau dengan kombinasi warna merah. Warna tersebut menunjukkan bahwa terdapat udara dengan nilai suhu yang berbeda yaitu udara yang terpanaskan secara konveksi oleh plat dinding heat exchanger dan udara panas yang berasal dari lubang inlet pertama.

Bagian bawah pengering memiliki suhu yang tinggi, dimana hal ini berkaitan dengan akumulasi panas yang berasal dari plat pada tungku biomassa. Panas dari tungku yang terakumulasi pada bagian lantai pengering sehingga menyebabkan panas tersebut berpindah melalui udara disekitar rak kedalapan dan kesembilan sehingga meningkatkan suhu pada udara tersebut. Bagian permukaan lantai meningkat hingga mencapai 79.733 oC, sedangkan pada bagian dinding HE memiliki suhu 52.2 oC. Suhu yang tinggi dari dinding HE dan permukaan lantai serta rendahnya suhu udara yang melewati inlet pertama (48.6 oC) dan inlet kedua (49.6 oC), membuat udara panas pada saat penggunaan tungku dominan berada di bagian bawah pengering.

Gambar 16 Pathline udara panas ruang pengering kiri pukul 20.00 WIB (Z = -0.411 m)

Aliran udara yang diperlihatkan pada Gambar 16 merupakan gambaran aliran udara panas yang terdapat dalam ruang pengering kiri pada pukul 20.00 WIB. Udara panas dalam ruang pengering cenderung berada dibawah pengering, sedangkan pada bagian bawah pengering memiliki suhu udara yang cenderung lebih rendah. Bagian atas pengering memiliki nilai suhu yang cenderung lebih rendah akibat suhu yang rendah pada bagian yang menjadi kondisi batas seperti dinding polikrabonat (39.3 oC), dinding plat besi (57.1 oC) dan udara yang melewati

Gambar 17 Kontur suhu simulasi ruang pengering kanan pukul 20.00 WIB (Z = -0.411 m)

Distribusi udara panas yang diperlihatkan oleh kontur suhu pada Gambar 17 menunjukkan hasil yang belum cukup baik. Udara pada bagian atas, tengah dan bawah pengering mempuyai suhu yang cukup tinggi terutama pada udara yang berada dekat dengan dinding dan lantai pengering. Tingginya suhu dinding HE dan permukaan lantai mempengaruhi udara didekat kompenen tersebut sehingga terjadi perpindahan panas secara konveksi yang mengakibatkan suhu udara tersebut meningkat. Udara yang melewati lubang inlet memiliki suhu sebesar 48.8 oC (inlet

pertama) dan 59.4 oC (inlet kedua). Suhu yang berasal dari inlet kedua cenderung bernilai cukup tinggi seperti suhu dinding HE dan suhu permukaan lantai, sehingga bagian bawah pengering memiliki perbedaan yang mencolok daripada suhu udara dibagian atas ataupun bagian tengah.

Gambar 18 Pathline udara panas ruang pengering kanan pukul 20.00 WIB (Z = -0.411 m)

Aliran udara dalam pengering kanan saat pukul 20.00 WIB yang disajikan Gambar 18 memperlihatkan bahwa udara panas bagian bawah pengering mengalami peningkatan akibat adanya kenaikan suhu di dinding HE dan permukaan lantai. Udara dengan suhu rendah cenderung berada didekat komponen pengering yang memiliki suhu rendah, terutama pada bagian atas pengering dimana udara yang melewati inlet pertama memiliki suhu sebesar 48.6 oC. Pada bagian atas pengering yang dekat dengan outlet pertama memiliki udara dengan suhu tinggi yang ditandai dengan warna merah. Fenomena ini terjadi karena pergerakan udara panas menuju outlet pertama yang terjadi melalui celah diantara rak dengan pintu pengering.

Validasi Simulasi Udara Panas Pengering ERK Validasi simulasi pengering ERK pukul 12.00 WIB

Validasi merupakan tahap pembuktian untuk menunjukkan ketepatan antar hasil simulasi dengan pengukuran. Data yang digunakan untuk validasi adalah data suhu udara panas diatas rak. Terdapat 36 titik yang ditempatkan pada seluruh rak, dimana pada tiap rak terdiri dari empat titik ukur.

Titik ukur yang digunakan pada simulasi disesuaikan dengan pengukuran dilapangan. Penentuan titik ukur pada simulasi CFD menggunakan fitur point parameters dimana pada fitur tersebut titik ukur ditentukan berdasarkan posisi sumbu X, Y, dan Z. Titik ukur rak pertama ditempatkan pada posisi seperti yang diperlihatkan pada Tabel 5. Sumbu Y pada titik ukur merupakan nilai ketinggian

termokopel, dimana terdapat selisih jarak sebesar 0.1 m antara satu rak dengan rak lainnya.

Tabel 5 Posisi titik ukur suhu udara di rak pertama

Titik ukur x [m] y [m] z [m]

1 -0.62 0.35 -0.25

2 -0.62 0.35 -0.54

3 -0.75 0.35 -0.4

4 -0.5 0.35 -0.4

Hasil simulasi udara panas ruang pengering pada pukul 12.00 WIB yang disajikan Lampiran 10 menunjukkan hasil distribusi suhu yang kurang baik terutama pada simulasi suhu udara ruang pengering kiri. Hasil validasi yang diperlihatkan Gambar 19 menunjukkan bahwa terdapat error berupa perbedaan antara suhu udara hasil pengukuran dengan hasil simulasi. Bagian atas ruang pengering kiri meliputi rak pertama dan kedua memiliki error sebesar 9.81±3.2 %, sedangkan bagian bawah meliputi rak ketujuh hingga kesembilan memiliki error sebesar 10.36±2.6 %. Lubang yang terdapat pada bagian bawah pengering merupakan penyebab error yang terjadi pada suhu udara di rak ketujuh hingga kesembilan. Tingkat error simulasi udara pengering saat pukul 12.00 WIB disajikan Lampiran 11.

Gambar 19 Validasi suhu udara pengering ruang pengering kiri hasil simulasi terhadap pengukuran pukul 12.00 WIB

Suhu udara pengering ruang pengering kiri dari hasil simulasi dan pengukuran memiliki nilai yang hampir serupa yaitu 38.83 oC dan 38.54 oC. Hasil simulasi menunjukkan masih terdapat penurunan suhu disetiap rak namun tidak

33 35 37 39 41 43 45 47 49 33 35 37 39 41 43 45 47 49 S uhu si mul asi ( oC) Suhu pengukuran (oC)