Kapasitas 250.000 Ton/tahun

Disusun Oleh:

Muhammad Ilham 151.01.1025

JURUSAN TEKNIK KIMIA FAKULTAS TEKNOLOGI INDUSTRI INSTITUT SAINS & TEKNOLOGI AKPRIND

YOGYAKARTA

2020

iii

iv

v

melimpahkan rahmat-Nya, sehingga penyusun dapat menyelesaikan tugas akhir berupa skripsi ini dengan baik.

Skripsi yang berjudul “Prarancangan Pabrik Biodiesel dari Crude Palm Oil dan Metanol” dengan kapasitas produksi 250.000 ton/tahun ini disusun untuk memenuhi salah satu persyaratan kelulusan program sarjana (Strata-1) pada Jurusan Teknik Kimia, Fakultas Teknologi Industri, Institut Sains & Teknologi AKPRIND Yogyakarta. Penyusunan skripsi ini tidak terlepas bantuan banyak pihak baik moril maupun materil. Oleh karena itu, pada kesempatan ini dengan ketulusan hati penyusun mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Amir Hamzah, M.T., selaku Rektor IST AKPRIND Yogyakarta.

2. Bapak Dr. Ir. Toto Rusianto, M.T., selaku Dekan Fakultas Teknologi Industri, IST AKPRIND Yogyakarta.

3. Ibu Sri Rahayu Gusmarwani S.T, M.T selaku Ketua Jurusan Teknik Kimia, Fakultas Teknologi Industri, IST AKPRIND Yogyakarta

4. Ibu Sri Rahayu Gusmarwani S.T, M.T selaku Dosen Pembimbing I 5. Ibu Dewi Wahyuningtyas, S.T, M.Eng selaku Dosen Pembimbing II 6. Ibu Ani Purwanti, S.T, M.Eng selaku Dosen Penguji

7. Orang tua penyusun Ahmad Tarmizi dan Puji Asmaningrum 8. Tegar Muhammad Hakim Bintoro selaku partner skripsi

9. Teman – teman Teknik Kimia angkatan 2015 IST AKPRIND Yogyakarta 10. Semua pihak yang telah membantu penyusunan skripsi ini yang tidak dapat

penyusun sebutkan satu per satu.

Penyusun menyadari bahwa penyusunan skripsi ini masih jauh dari sempurna, oleh karena itu penyusun mengharapkan kritik dan saran yang membangun untuk penyusunan skripsi yang lebih baik. Akhir kata semoga skripsi ini dapat bermanfaat bagi semua yang memerlukannya.

Yogyakarta, Mei 2020 Penyusun

vi

HALAMAN PENGESAHAN ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN PERNYATAAN ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

INTISARI ... xi

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang... 1

1.2. Tinjauan Pustaka ... 2

1.3. Pemilihan Proses ... 8

1.4. Penentuan Kapasitas Produksi Pabrik ... 9

BAB II URAIAN PROSES ... 11

BAB III SPESIFIKASI BAHAN ... 13

3.1. Bahan Baku ... 13

3.2. Bahan Pembantu ... 13

3.3. Produk ... 15

BAB IV DIAGRAM ALIR ... 17

4.1. Diagram Alir Kualitatif ... 18

4.2. Diagram Alir Kuantitatif ... 19

4.3. Process Engineering Flow Diagram (PEFD) ... 20

BAB V NERACA MASSA ... 21

5.1. Neraca Massa Keseluruhan ... 21

5.2. Neraca Massa Tiap Alat ... 21

BAB VI NERACA PANAS ... 26

6.1. Neraca Panas Tiap Alat ... 26

BAB VII SPESIFIKASI ALAT ... 31

7.1. Spesifikasi Alat Proses ... 31

vii

8.2. Unit Penyediaan Steam ... 93

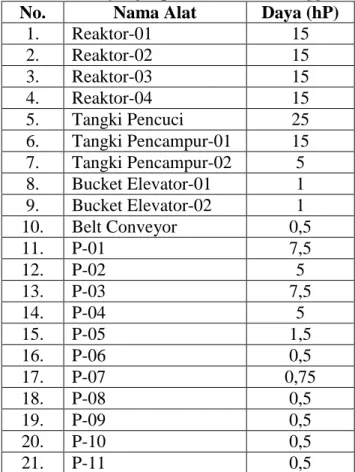

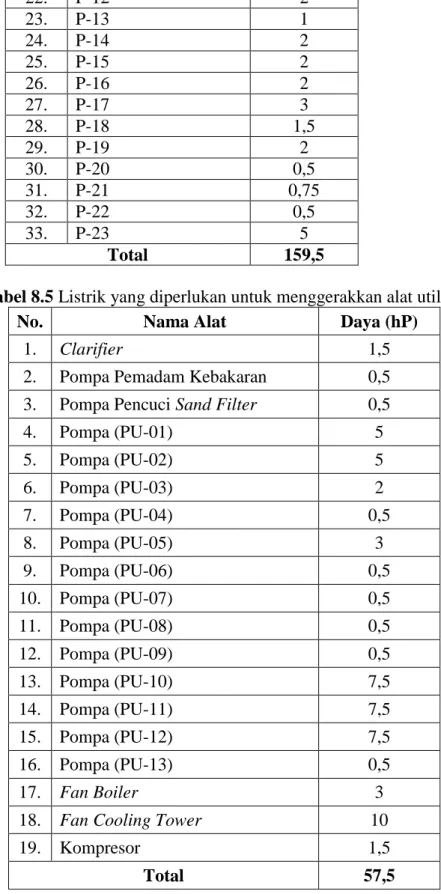

8.3. Unit Pembangkit Listrik ... 95

8.4. Unit Penyediaan Bahan Bakar ... 98

8.5. Unit Penyediaan Udara Tekan ... 102

BAB IX LOKASI DAN TATA LETAK PABRIK ... 105

9.1. Lokasi Pabrik ... 105

9.2. Lay Out Pabrik ... 107

BAB X STUKTUR ORGANISASI ... 113

10.1. Tugas Pokok Organisasi Pabrik ... 113

10.2. Fungsi Organisasi ... 113

10.3. Bentuk Perusahaan ... 113

10.4. Struktur Organisasi ... 114

10.5. Tugas dan Wewenang ... 115

10.6. Tenaga Kerja ... 119

BAB XI EVALUASI EKONOMI... 124

11.1. Harga Peralatan ... 125

11.2. Perhitungan Biaya ... 132

11.3. Rincian Modal Tetap (Fixed Capital Investment) ... 136

11.4. Biaya Produksi (Manufacturing Cost) ... 138

11.5. Modal Kerja (Working Capital) ... 145

11.6. Pengeluaran Umum (General Expense) ... 147

11.7. Biaya Produksi (Production Cost) ... 147

11.8. Perkiraan Keuntungan (Profit Estimation) ... 148

11.9. Analisa Kelayakan ... 148

BAB XII KESIMPULAN ... 155 DAFTAR PUSTAKA

LAMPIRAN

viii

Tabel 1.2 Produksi Minyak Kelapa Sawit di Dunia ... 3

Tabel 1.3 Standar Biodiesel B20 dan Solar ... 5

Tabel 1.4 Konsumsi Biodiesel di Indonesia ... 9

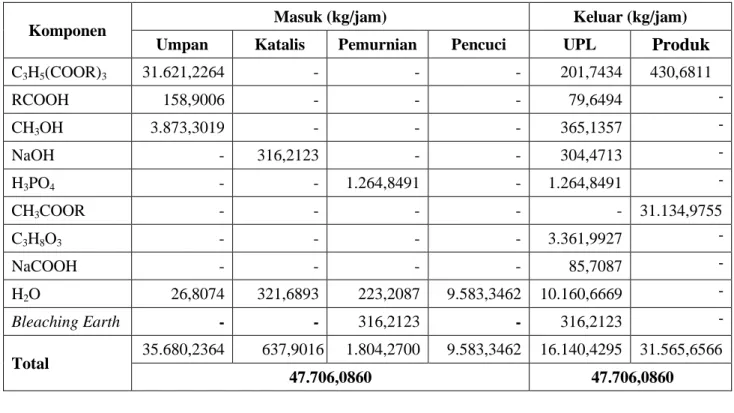

Tabel 5.1 Neraca Massa Keseluruhan ... 21

Tabel 5.2 Neraca Massa di Tangki Pencampur (M-01) ... 21

Tabel 5.3 Neraca Massa di Tangki Pencampur (M-02)... 22

Tabel 5.4 Neraca Massa di Filter (F) ... 22

Tabel 5.5 Neraca Massa di Reaktor (R-01) ... 22

Tabel 5.6 Neraca Massa di Reaktor (R-02) ... 23

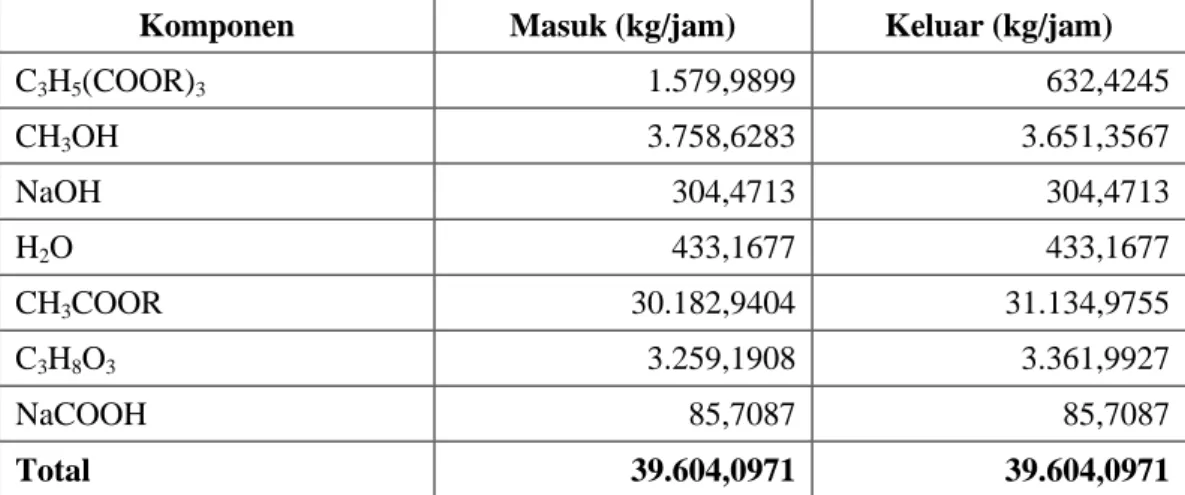

Tabel 5.7 Neraca Massa di Reaktor (R-03) ... 23

Tabel 5.8 Neraca Massa di Reaktor (R-04) ... 24

Tabel 5.9 Neraca Massa di Tangki Pencuci (TP) ... 24

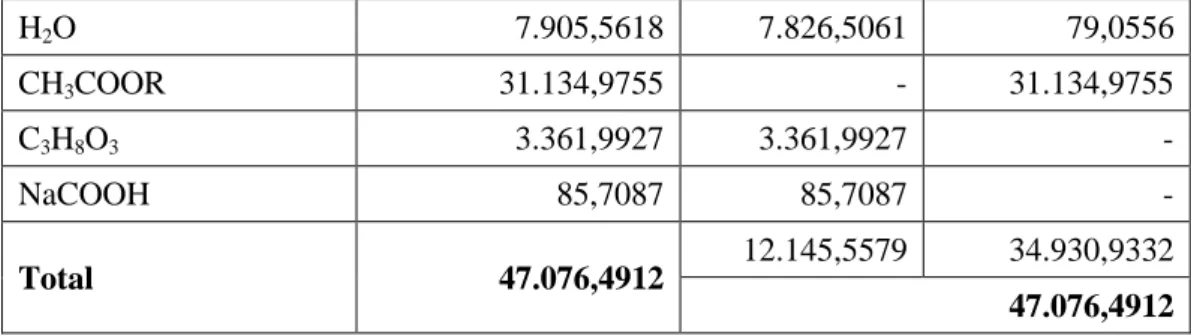

Tabel 5.10 Neraca Massa di Dekanter (D) ... 24

Tabel 5.11 Neraca Massa di Evaporator (E) ... 25

Tabel 6.1 Neraca Panas di Tangki Pencampur (M-01) ... 26

Tabel 6.2 Neraca Panas di Tangki Pencampur (M-02) ... 26

Tabel 6.3 Neraca Panas di Reaktor (R-01) ... 26

Tabel 6.4 Neraca Panas di Reaktor (R-02) ... 27

Tabel 6.5 Neraca Panas di Reaktor (R-03) ... 27

Tabel 6.6 Neraca Panas di Reaktor (R-04) ... 28

Tabel 6.7 Neraca Panas di Tangki Pencuci (TP) ... 28

Tabel 6.8 Neraca Panas di Evaporator (E) ... 29

Tabel 6.9 Neraca Panas di Heater (HE-01) ... 29

Tabel 6.10 Neraca Panas di Heater (HE-02) ... 30

Tabel 6.11 Neraca Panas di Cooler (CL-01) ... 30

Tabel 6.12 Neraca Panas di Cooler (CL-02) ... 30

Tabel 8.1 Kebutuhan Air Proses ... 91

Tabel 8.2 Kebutuhan Air untuk Steam ... 91

Tabel 8.3 Kebutuhan Air Pendingin ... 91

ix

Tabel 10.1 Pembagian Waktu Kerja Karyawan Shift ... 120

Tabel 10.2 Penggolongan Karyawan ... 121

Tabel 10.3 Jumlah Karyawan Menurut Jabatan ... 122

Tabel 10.4 Daftar Gaji Karyawan Sesuai dengan Jabatan ... 122

Tabel 11.1 Indeks Harga Alat dari Tahun 1987 – 2002 ... 126

Tabel 11.2 Harga Alat pada Tahun 2002, 2014, dan 2023 ... 128

Tabel 11.3 Jumlah dan Harga Alat Proses pada Tahun 2023 ... 129

Tabel 11.4 Harga Alat Utilitas dari Luar Negeri ... 131

Tabel 11.5 Harga Alat Utilitas dari Dalam Negeri ... 132

Tabel 11.6 Harga Bangunan ... 135

Tabel 11.7 Tabel Rincian Physical Plant Cost (PPC) ... 137

Tabel 11.8 Biaya Tenaga Kerja ... 140

Tabel 11.9 Direct Manufacturing Cost (DMC) ... 143

Tabel 11.10 Indirect Manufacturing Cost (IMC) ... 144

Tabel 11.11 Fixed Manufacturing Cost (FMC) ... 145

Tabel 11.12 Working Capital (WC) ... 146

Tabel 11.13 General Expenses (GE) ... 147

x

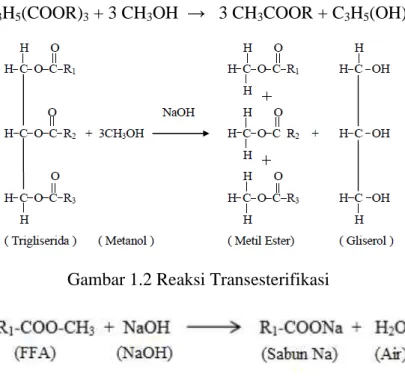

Gambar 1.2. Reaksi Transesterifikasi ... 7

Gambar 1.3. Reaksi FFA dan NaOH ... 7

Gambar 4.1. Diagram Alir Kualitatif ... 18

Gambar 4.2 Diagram Alir Kuantitatif ... 19

Gambar 4.3 Process Engineering Flow Diagram ... 20

Gambar 8.1 Diagram Alir Pengolahan Air ... 95

Gambar 9.1 Tata Letak Pabrik ... 110

Gambar 9.2 Tata Letak Alat Proses ... 112

Gambar 10.1 Struktur Organisasi ... 115

Gambar 11.1 Grafik Hubungan Tahun vs Indeks Harga Alat ... 126

Gambar 11.2 Grafik Evaluasi Ekonomi ... 154

xi

dibangun di atas tanah seluas 35.100 m2 dengan kapasitas produksi 250.000 ton/tahun. Pabrik ini beroperasi selama 24 jam sehari dengan waktu produksi selama 330 hari per tahun dengan jumlah tenaga kerja yang dibutuhkan sebanyak 150 orang.

Proses produksi biodiesel dimulai dengan mengalirkan bahan baku berupa metanol kemurnian 99% sebanyak 3.900,1094 kg/jam dan katalis natrium hidroksida kemurnian 48% sebanyak 637,9015 kg/jam menuju tangki pencampur (M-02) untuk dicampurkan hingga homogen. Hasil keluar tangki pencampur diumpankan ke reaktor bersamaan dengan crude palm oil sebanyak 31.700,6767 kg/jam yang sebelumnya telah mengalami proses pemurnian crude palm oil. Reaksi dijalankan dalam empat buah reaktor alir tangki berpengaduk (RATB) yang disusun secara seri.

Reaksi berlangsung pada suhu 70oC dan tekanan 1,5 atm. Hasil reaksi dialirkan menuju tangki pencuci (TP) untuk melarutkan kandungan gliserol dalam produk biodiesel. Larutan kemudian diumpankan menuju dekanter (D) untuk memisahkan fase ringan dan fase berat, hasil bawah yang berupa fase berat diumpankan menuju unit pengolahan lanjut (UPL) sementara hasil atas yang merupakan fase ringan diumpankan ke evaporator (E) untuk memperoleh produk yang lebih murni dan kualitas yang baik. Pada evaporator (E) terjadi pemekatan umpan yang berfungsi untuk menguapkan metanol dan air yang akan diumpankan kembali ke tangki pencampur (M-02) sebagai recycle, sehingga diperoleh larutan yang lebih pekat.

Larutan ini kemudian diumpankan ke tangki penyimpanan (T-05) sebagai produk dengan kemurnian 99,54% dan impuritis crude palm oil kemurnian 0,46%.

Utilitas yang dibutuhkan meliputi kebutuhan air sebesar 402.161,7362 ton/tahun, kebutuhan steam sebesar 27.794,1391 ton/tahun, kebutuhan listrik sebesar 2.032.547,6160 kWh/tahun, kebutuhan udara tekan sebesar 39.916,8000 m3/tahun, dan kebutuhan bahan bakar berupa residual fuel oil sebesar 2.509.107,6326 L/tahun.

Dilihat dari sifat kimia maupun fisis bahan baku dan produk yang tidak berbahaya dan tidak beracun, proses dijalankan pada tekanan operasi 1,5 atm dan suhu operasi tertinggi 95oC, maka pabrik ini termasuk pabrik beresiko rendah (low risk). Dari hasil perhitungan evaluasi ekonomi diperlukan Fixed Capital Investment (FCI) sebesar US $ 42.704.027,96, Working Capital (WC) US $ 59.096.224,94, Manufacturing Cost (MC) US $ 199.669.090,87, dan General Expenses (GE) US $ 34.366.090,43. Analisis ekonomi menunjukkan nilai ROI (Return on Investment) sebelum pajak adalah 37% dan nilai ROI (Return on Investment) sesudah pajak adalah 22,43%. POT (Pay Out Time) sebelum pajak adalah 2,1104 tahun dan nilai POT (Pay Out Time) sesudah pajak adalah 3,0835 tahun. Nilai BEP (Break Even Point) adalah 49,70%, nilai SDP (Shut Down Point) adalah 36,35% dan nilai DCF (Discounted Cash Flow) adalah 18,17%. Ditinjau dari resiko pabrik dan hasil evaluasi ekonomi maka pabrik biodiesel ini cukup layak dipertimbangkan untuk didirikan.

Kata kunci : crude palm oil, metanol, biodiesel, gliserol

1 1.1. Latar Belakang

Isu tentang energi dan lingkungan hidup telah menjadi isu global selama kurun waktu terakhir. Keduanya menempati prioritas pertama dalam kaitannya dengan permasalahan krusial yang dihadapi oleh banyak Negara di dunia.

Termasuk diantaranya adalah di Indonesia. Saat ini kebutuhan akan bahan bakar semakin meningkat seiring semakin meningkatnya populasi dan semakin berkembangnya teknologi, akan tetapi cadangan sumber daya minyak bumi yang berasal dari fosil semakin menipis karena sifatnya yang tidak dapat diperbaharui, sehingga wacana untuk mengembangkan sumber energi terbarukan semakin banyak digulirkan. Menurut data Automotive Diesel Oil, konsumsi bahan bakar Indonesia telah melebihi produksi sejak tahun 1995, dan diperkirakan cadangan minyak Indonesia akan habis dalam waktu 10 – 15 tahun mendatang (Hambali, 2006).

Diantara berbagai produk minyak bumi, bahan – bakar diesel termasuk yang paling banyak digunakan, sekitar 43,4% dari total pemakaian jenis BBM, dengan pemakaian yang cukup luas untuk berbagai peralatan pertanian, transportasi dan industri. Salah satu alternatif sumber energi adalah fatty acid metil ester (biodiesel) sebagai produk untuk menggantikan petroleum diesel dari sumber minyak nabati. Bahan dasar yang biasa digunakan untuk pembuatan biodiesel diantaranya minyak dari kedelai, minyak kelapa sawit, minyak biji jarak, minyak biji bunga matahari dan lain sebagainya.

Pemerintah Indonesia, khususnya Kementrian Energi dan Sumber Daya Mineral dalam Kebijakan Energi Nasional pemerintah menargetkan pemakaian Bahan Bakar Nabati (BBN) pada tahun 2025 sebesar 5%. Bahan bakar nabati yang menempati prioritas untuk dikembangkan adalah biodiesel. Pemerintah menetapkan tambahan kapasitas produksi biodiesel mencapai 1,6 juta kiloliter pada tahun 2010 dan diharapkan mencapai 4,16 juta kiloliter pada tahun 2025 (www.esdm.go.id).

menghadapi kelangkaan energi fosil pada masa mendatang. Hal ini karena biodiesel bersifat dapat diperbarui (renewable), dapat terurai secara alami (biodegradable) dan memiliki sifat pelumasan terhadap piston mesin karena termasuk kelompok minyak tidak mengering (non-drying oil) dan mampu mengurangi emisi karbon dioksida dan efek rumah kaca. Biodiesel juga bersifat ramah lingkungan karena menghasilkan emisi gas buang yang jauh lebih baik dibandingkan diesel/solar, yaitu bebas sulfur, bilangan asap (smoke number) rendah, terbakar sempurna (clean burning), dan tidak menghasilkan racun (non toxic) (Hambali, 2006).

Dengan didirikannya pabrik biodiesel di Indonesia diharapkan mampu untuk mengantisipasi kebutuhan biodiesel. Disamping itu juga diharapkan mampu memberikan keuntungan sebagai berikut:

a) Mengurangi pemakaian bahan bakar diesel subsidi;

b) Menghemat sumber devisa Negara karena dapat mengurangi ketergantungan impor minyak mentah;

c) Mengurangi polusi udara karena dapat mengeliminasi gas buang dan efek rumah kaca (Hambali, 2006);

d) Membuka lapangan kerja baru.

1.2. Tinjauan Pustaka 1.2.1.Kelapa Sawit

Kelapa sawit merupakan tanaman perkebunan/industri yang berupa pohon batang lurus dari famili Palmae. Tanaman tropis yang dikenal sebagai penghasil minyak sayur ini berasal dari Amerika. Brazil dipercaya sebagai tempat dimana pertama kali kelapa sawit tumbuh. Dari tempat asalnya, tanaman ini menyebar ke Afrika, Amerika Equatorial, Asia Tenggara dan Pasifik selatan.

Pulau Sumatra terutama Sumatera Utara, Lampung dan Aceh merupakan pusat penanaman kelapa sawit yang pertama kali terbentuk di Indonesia, namun demikian sentra penanaman ini berkembang ke Jawa Barat (Garut Selatan dan Banten Selatan), Kalimantan Barat dan Timur, Riau, Jambi, serta Irian Jaya. Luas

RI).

Tabel 1.1 Luas Lahan Perkebunan Kelapa Sawit

Wilayah Luas Area (Ha)

Sumatera 3.283.154

Jawa 6.914

Kalimantan 3.236.413

Sulawesi 189.525

Maluku + Papua 82.814

Total 6.798.820

Produk utama pohon kelapa sawit yang dimanfaatkan adalah tandan buahnya yang menghasilkan minyak dari daging buah dan kernel (inti sawit).

Minyak kelapa sawit adalah bahan untuk pembuatan mentega, minyak goreng dan kue/biskuit; serta bahan industri tekstil, farmasi, kosmetika, gliserol.,sabun, dan deterjen. Produksi minyak sawit di dunia ditunjukkan pada Tabel 1.2 (index mundi, USDA, 2019).

Tabel 1.2 Produksi Minyak Kelapa Sawit di Dunia Negara Produksi (1000 MT)

Indonesia 43.000

Malaysia 21.200

Thailand 3.000

Colombia 1.680

Nigeria 1.015

Guatemala 852

Ampas tandan kelapa sawit merupakan sumber pupuk kalium dan berpotensi untuk diproses menjadi pupuk organik melalui fermentasi (pengomposan) aerob dengan penambahan mikroba alami yang akan memperkaya pupuk yang dihasilkan. Ampas inti sawit (bungkil) digunakan untuk makanan ternak, sedangkan batang dan pelepah daun merupakan bahan pembuat particle board.

Beberapa produk dari kelapa sawit yang umum diperdagangkan, yaitu:

1. Minyak Sawit Kasar atau Crude Palm Oil (CPO)

2. Minyak Inti Kelapa Sawit atau Crude Palm Kernel (CPKO) 3. Inti Kelapa Sawit atau Palm Kernel

4. Bungkil Inti Kelapa Sawit atau Palm Kernel Cake

6. Refined Bleached Deodorized Palm Oil (RBD Palm Oil) 7. Crude Palm Fatty Acid

8. Crude Palm Olein 9. Preteated Palm Olein 10. RBD Palm Olein 11. Crude Palm Stearin 12. Pretreated Palm Stearin 13. RDB Palm Stearin 14. Palm Acid Oil

15. Crude Palm Kernel Fatty Acid

1.2.2.Metil Ester (Biodiesel)

Metil ester (biodiesel) adalah bahan bakar diesel bersih yang dapat diperbaharui. Seperti halnya minyak diesel, biodiesel dapat dioperasikan dalam mesin pembakaran. Campuran 20% biodiesel dapat digunakan pada hampir semua jenis mesin dan perkakas diesel. Campuran biodiesel tinggi (100% biodiesel atau disebut B100) dapat digunakan pada beberapa mesin buatan tahun 1994 dengan sedikit atau tanpa modifikasi (Murniasih, 2005).

Penggunaan biodiesel pada mesin diesel konvensional akan mengurangi emisi hidrokarbon yang tidak terbakar sempurna. Penggunaan biodiesel juga dapat mengurangi emisi partikel padat hidrokarbon karena oksigen dalam biodiesel akan membantu kesempurnaan pembakaran sehingga dihasilkan CO2. Biodiesel memiliki karakteristik yang hampir sama dengan minyak diesel konvensional.

Data standar ASTM D6751 biodiesel B20 ditunjukkan pada Tabel 1.3 (Biodiesel Production and Quality,2011).

Karakteristik Nilai

Satuan

B20 Solar

Flash point (closed cup) 130 min 52 min 0C Water and sediment 0,05 max 0,05 max % vol Kinematic viscosity, 40 0C 1,9-6,0 2,0-4,5 mm2/s

Sulfated ash 0,02 max % massa

Sulfur 0,0015 max 0,05 max % massa

Copper strip corrosion No. 3 max

Cetane number 47 min 48 min

Cloud point Report oC

Carbon residue 0,05 max 0,1 max % massa

Acid number 0,8 max 0,6 max mg KOH/g

Free glycerin 0,02 max % massa

Total glycerin 0,24 max % massa

1.2.3.Proses Produksi Biodiesel

Pembuatan biodiesel dapat dilakukan dengan beberapa proses seperti pirolisis, emulsifikasi, esterifikasi, dan transesterifikasi.

1. Pirolisis

Pirolisis merupakan reaksi dekomposisi termal yang berlangsung tanpa adanya oksigen. Pirolisis minyak nabati biasanya menggunakan katalis garam logam.

Pirolisis ini disebabkan dapat menghasilkan biodiesel dengan Cetane number yang tinggi, namun dengan standar bahan baku mutu biodiesel yang semakin ketat, viskositas biodiesel yang dihasilkan dengan pirolisis dilaporkan sangat tinggi (Mittelbach, 2004) dan karateristik titik tuang yang rendah. Menurut standar bahan bakar modern, viskositas bahan bakar tersebut terlalu tinggi.

Abu dan residu karbonnya jauh melebihi nilai diesel fosil.

2. Mikroemulsifikasi

Mikroemulsifikasi merupakan pembentukan dispersi stabil secara termodinamis dari 2 cairan yang biasanya tidak mudah larut. Proses ini berlangsung dengan satu atau lebih banyak surfaktan. Penurunan diameter dalam mikroemulsifikasi berkisar 100–1000 Å. Berbagai penelitian dilakukan untuk mengkaji proses mikroemulsifikasi minyak nabati dengan menggunakan pelarut metanol, etanol, atau 1-butanol. Bahan bakar dari proses ini memproduksi tingkat pembakaran yang tidak sempurna, membentuk deposit karbon, dan meningkatkan kekentalan minyak pelumas. Lebih lanjut,

rendah dibandingkan dengan bahan bakar diesel hidrokarbon akibat kandungan alkoholnya yang tinggi, dan juga kurang cukup dalam hal jumlah dan perilaku pada suhu dingin.

3. Esterifikasi

Esterifikasi adalah tahap konversi dari asam lemak bebas menjadi ester.

Esterifikasi mereaksikan minyak lemak dengan alkohol. Katalis – katalis yang cocok adalah zat berkarakter asam kuat. Asam sulfat, asam sulfonat organik atau resin penukar kation asam kuat merupakan katalis – katalis yang biasa terpilih dalam praktek industrial (Soerawidjaja, 2006). Esterifikasi biasa dilakukan untuk membuat metil ester dari minyak berkadar asam lemak bebas tinggi (berangkaasam ≥ 5 mg-KOH/g). Pada tahap ini, asam lemak bebas akan dikonversikan menjadi metil ester. Tahap esterifikasi biasa diikuti dengan tahap transesterfikasi. Proses esterifikasi dilanjutkan dengan transesterifikasi terhadap produk pertama dengan menggunakan katalis alkali. Proses esterifikasi tersebut dilakukan pada suhu 55oC proses ini akan dihasilkan metil ester dan gliserol. Setelah dipisahkan dari gliserol, selanjutnya dimurnikan (purifikasi), yakni dicuci dengan air hangat dan dikeringkan untuk menguapkan kandungan air yang ada. Metil ester yang telah dimurnikan ini selanjutnya digunakan sebagai bahan bakar mesin diesel.

Gambar 1.1 Reaksi Esterifikasi 4. Transesterifikasi

Transesterifikasi (disebut alkoholisis) adalah pertukaran antara metanol dengan suatu ester untuk membentuk ester lain pada suatu proses yang mirip dengan hidrolisis, kecuali pada penggunaan metanol untuk menggantikan air.

Proses ini telah digunakan secara luas untuk mengurangi viskositas trigliderida. Bahan baku minyak mentah yang memiliki kadar FFA tinggi (> 5

%), seperti palm fatty acid distillate (PFAD) dan crude palm oil (CPO) Low Grade maka proses transesterifikasi tidak akan berjalan efisien. Bahan baku tersebut perlu melalui proses esterifikasi untuk menurunkan kadar FFA hingga

berikut ini:

C3H5(COOR)3 + 3 CH3OH → 3 CH3COOR + C3H5(OH)3

Gambar 1.2 Reaksi Transesterifikasi

Gambar 1.3 Reaksi FFA dan NaOH

Grup “R” merupakan asam lemak yang biasanya memiliki panjang rantai karbon 12 sampai 22. Molekul minyak tumbuhan direduksi sampai sepertiga dari ukuran awalnya, sehingga viskositasnya semakin rendah dan semakin mirip dengan bahan bakar diesel.

a. Proses Transesterifikasi Katalis Asam

Proses ini merupakan proses pendahuluan menggunakan katalis asam untuk menurunkan kadar asam lemak bebas hingga sekitar 2%. Asam sulfat (sulfuric acid) 0,5 % berat dan alkohol (umumnya metanol) dengan molar rasio antara alkohol dan bahan baku minyak sebesar 6:1 terbukti memberikan hasil konversi yang lebih baik. Proses ini dilakukan pada rentang temperatur 50 – 120oC. Proses ini dilakukan di dalam wadah berpengaduk magnetik dengan kecepatan konstan.

b. Proses Transesterifikasi Katalis Basa

Proses transesterifikasi ini dilakukan setelah transesterifikasi menggunakan katalis basa. Umumnya menggunakan katalis natrium hidroksida sebesar 0,05 – 4% berat dari trigliserida, sedangkan alkohol (umumnya metanol) dengan rasio molar antara alkohol dan trigliserida

patent 8,378,132 B2). Proses transesterifikasi dilakukan pada temperatur 40 – 120oC dalam wadah berpengaduk magnetik dan kecepatan konstan.

Keberadaan pengaduk penting untuk memastikan terjadinya reaksi di seluruh bagian reaktor. Produk esterifikasi katalis basa ini akan berupa metil ester di bagian atas dan gliserol di bagian bawah (akibat perbedaan densitas). Setelah dipisahkan dari gliserol, metil ester tersebut selanjutnya di cuci dengan air (10 vol%). Karena memiliki densitas yang lebih tinggi dibandingkan metil ester, air pencuci ini juga akan terpisahkan dari metil ester dan menempati bagian bawah reaktor. Metil ester yang telah dimurnikan ini selanjutnya bisa digunakan sebagai bahan bakar mesin diesel.

c. Proses Transesterifikasi Co-Solvent dan Tanpa Katalis (Alkohol Super Kritis)

Proses transesterifikasi ini dilakukan dengan menggunakan methanol superkritik dan co-solvent CO2. Tidak adanya katalis pada proses ini memberikan keuntungan tidak diperlukannya proses purifikasi metil ester terhadap katalis yang biasanya terikut pada produk proses transesterifikasi konvensional menggunakan katalis asam/basa. Penambahan co-solvent CO2 berfungsi untuk menurunkan tekanan dan temperatur operasi proses transesterifikasi. Hal ini berkorelasi langsung pada lebih rendahnya energi yang diperlukan dalam proses transesterifikasi menggunakan metanol superkritik. Meskipun demikian, temperatur yang telibat dalam proses ini masih cukup tinggi, yaitu sekitar 2800C.

1.3. Pemilihan Proses

Proses pembuatan biodiesel yang digunakan adalah transesterifikasi, dengan pertimbangan pemilihan proses antara lain:

1. Tekanan proses lebih rendah dibandingkan proses pirolisis, yaitu pada tekanan 1,5 atm.

2. Nilai yield yang diperoleh tinggi hingga mencapai 98% dibandingkan proses esterifikasi, emulsifikasi, dan pirolisis.

yang tinggi dibandingkan proses pirolisis.

4. Proses transesterifikasi dapat menghasilkan produk biodiesel dengan mutu yang sesuai standar Indonesia (SNI).

5. Proses transesterifikasi merupakan proses yang paling efektif dan efisien dalam pembuatan biodiesel.

1.4. Penentuan Kapasitas

Dalam menentukan kapasitas produksi yang menguntungkan, digunakan beberapa pertimbangan, yaitu: proyeksi kebutuhan biodiesel di Indonesia dan Ketersediaan bahan baku.

Pada dasarnya, semakin besar kapasitas produksi, maka kemungkinan keuntungan juga semakin besar.

1. Proyeksi kebutuhan biodiesel di Indonesia

Berdasarkan data dari USDA Fereign Agricultural Service dalam Indonesia Biofuels Annual 2018, kebutuhan biodiesel cenderung mengalami kenaikan seiring dengan meningkatnya kebutuhan akan sarana transportasi dan aktivitas industri di Indonesia, hal ini dapat dilihat dari konsumsi dari tahun 2013 – 2018 seperti ditunjukkan pada Tabel 1.4 (MEMR, GTA (trade data), 2018).

Tabel 1.4 Konsumsi Biodiesel di Indonesia Tahun Konsumsi Biodiesel (Ton)

2015 590.587

2016 2.327.710

2017 2.017.763

2018 2.619.895

2. Ketersediaan bahan baku

Bahan baku crude palm oil yang diperlukan dalam pembuatan biodiesel diperoleh dari PT. Sinar Mas Agro Resources and Technology sedangkan metanol diperoleh dari PT. Kaltim Metanol Industri.

Berdasarkan kapasitas produksi biodiesel di PT. Sinar Mas Agro Resources and Technology sebesar 300.000 ton/tahun, maka ditetapkan kapasitas rancangan

ton/tahun.

11

dipanaskan dengan Heat exchanger (HE-01) sampai suhu 95 C. Kemudian crude palm oil dicampur dengan bleaching earth dari Silo (S) dan asam posfat dari Tangki penyimpanan (T-02) ke dalam Tangki pencampur (M-01) yang beroperasi dengan tekanan 1,5 atm dengan suhu umpan keluar 90,3299oC, sehingga terbentuk slurry bleached palm oil. Selanjutnya slurry diumpankan ke dalam Filter (F) untuk memisahkan cake berupa bleaching earth, asam posfat, free fatty acid, dan air dengan filtrat berupa crude palm oil yang akan diumpankan ke dalam Reaktor (R-01).

Metanol dalam Tangki penyimpanan (T-04) diumpankan ke dalam Tangki pencampur (M-02) untuk dicampur dengan natrium hidroksida dari Tangki penyimpanan (T-03) agar terbentuk larutan yang homogen. Tangki pencampur (M-02) mempunyai tekanan 1,5 atm dengan suhu umpan keluar 53,5663oC.

Selanjutnya diumpankan ke dalam Heat exchanger (HE-02) untuk dipanaskan dari suhu 53,5663oC menjadi suhu 70oC kemudian diumpankan ke dalam Reaktor (R-01) bersuhu 70oC, tekanan 1,5 atm. Reaksi transesterifikasi dijalankan pada suhu 70oC dengan tekanan 1,5 atm, untuk menjaga suhu digunakan air pendingin yang dialirkan dalam coil. Larutan keluar Reaktor (R-01) langsung dialirkan ke Reaktor (R-02) untuk menyempurnakan reaksi dari Reaktor (R-01). Dalam Reaktor (R-02) sama seperti Reaktor (R-01), menggunakan air sebagai pendingin yang dialirkan di dalam coil untuk menjaga suhu. Larutan keluar dari Reaktor (R- 02) langsung dialirkan ke Reaktor (R-03) untuk menyempurnakan reaksi dari Reaktor (R-02). Dalam Reaktor (R-03) sama seperti Reaktor (R-02), menggunakan air sebagai pendingin yang dialirkan di dalam coil untuk menjaga suhu. Larutan keluar dari Reaktor (R-03) langsung dialirkan ke Reaktor (R-04) untuk menyempurnakan reaksi dari Reaktor (R-03). Dalam Reaktor (R-04) sama seperti Reaktor (R-03), menggunakan air sebagai pendingin yang dialirkan di dalam coil untuk menjaga suhu. Larutan yang keluar dari reaktor (R-04) kemudian

dipompa masuk ke dalam Tangki pencuci (TP) untuk melarutkan gliserol, sabun Na, natrium hidroksida, metanol dan trigliserida dengan penambahan air.

Tahap pencucian biodiesel terdiri dari gliserol, sabun Na, natrium hidroksida yang ikut dalam biodiesel dilarutkan dengan air proses dari utilitas yang dilakukan pada suhu 61,3166oC dan tekanan 1,5 atm. Setelah keluar dari Tangki pencuci (TP) larutan diumpankan ke Dekanter (D) untuk memisahkan antara senyawa organik dan anorganik berdasarkan kelarutan dan massa jenisnya.

Fase berat pada Dekanter (D) berupa metanol, trigliserida, sabun Na, air, gliserol dan natrium hidroksida yang selanjutnya akan dialirkan ke unit pengolahan lanjut (UPL). Fase ringan yaitu biodiesel, trigliserida, metanol dan air dialirkan ke Evaporator (E) untuk memisahkan metanol dan air pada suhu 78,3965oC. Hasil atas dari Evaporator (E) berupa metanol dan air sedangkan hasil bawah berupa biodiesel dan trigliserida. Hasil atas Evaporartor berupa uap dialirkan ke Kondensor (CD) untuk di recycle ke Tangki pencampur (M-02) sedangkan hasil bawah berupa biodiesel dipompakan ke Cooler (C) untuk didinginkan, setelah dari Cooler dipompakan ke Tangki penyimpanan (T-05) sebagai produk.

13

SPESIFIKASI BAHAN

3.1 Bahan Baku

3.1.1 Crude Palm Oil (CPO)

Fase : Cair

Kenampakan : Kuning Nama : Trigliserida Rumus molekul : C3H5(COOR)3

Berat molekul : 847,28 g/gmol Titik leleh : 33oC – 39oC

Densitas : 0,885 g/mL(pada 50oC) Kemurnian : 99,5% (0,5% FFA)

Kelarutan : Larut dalam alkohol dan tidak larut dalam air (PT. Sari Dumai Sejati Material Safety Data Sheet)

3.1.2 Metanol

Rumus Molekul : CH3OH

Kemurnian : 99% (1% H2O)

Fase : Cair

Berat Molekul : 32,04 g/gmol Titik Didih : 64,7oC Titik Lebur : -97oC

Densitas : 0,8062 g/mL (pada 20oC) Viskositas : 0,55 cP

Kelarutan : Larut sempurna dalam air (Fischer Scientific Material Safety Data Sheet)

3.3 Bahan Pembantu 3.2.1 Air

Fase : Cair

Kenampakan : Jernih Titik beku : 0oC

Rumus molekul : H2O Berat molekul : 18 g/gmol Densitas : 1 kg/L

Viskositas : 1 cP (pada 20oC) Kelarutan : Larut dalam alkohol (Fischer Scientific Material Safety Data Sheet) 3.2.2 Natrium Hidroksida

Fase : Cair

Kenampakan : Putih Rumus molekul : NaOH

Berat molekul : 40 g/gmol (padatan)

28,56 g/gmol (larutan 48%) Densitas : 2,13 kg/L

Titik didih : 1390oC (pada 760 mmHg) Titik lebur : 318oC

Kelarutan : Larut dalam alkohol dan air Kemurnian : 48% (52% H2O)

(Fischer Scientific Material Safety Data Sheet) 3.2.3 Asam Posfat

Fase : Cair

Kenampakan : Putih Rumus molekul : H3PO4

Berat molekul : 98 g/gmol Densitas : 1,68 kg/L

Titik didih : 158oC (pada 760 mmHg) Titik lebur : 21oC

Kelarutan : Larut dalam alkohol Kemurnian : 85% (15% H2O)

(Fischer Scientific Material Safety Data Sheet) 3.2.4 Bleaching Earth

Fase : Padat (Pasir)

Berat molekul : 60 g/gmol Densitas : 3,33 kg/L

Kelarutan : Tidak larut dalam air

(Ashapura Perfoclay Limited Material Safety Data Sheet)

3.3 Produk Utama

3.3.1 Biodiesel (Metil ester) Rumus molekul : CH3COOR Berat molekul : 284 kg/kmol

Fase : Cair

Kenampakan : Kuning

Densitas : 0,8881 kg/L (pada 20oC) Titik didih : 354,3 oC (pada 1 atm) Kelarutan : Tidak larut dalam air Kemurnian : 99,54 %

Impuritis : 0,46% C3H5(COOR)3 (PREOL Material Safety Data Sheet)

3.4 Produk Samping 3.4.1 Gliserol

Rumus molekul : C3H8O3

Berat molekul : 92 kg/kgmol

Fase : Cair

Kenampakan : Kental Densitas : 1,26 kg/L Titik didih : 147,9oC

Kelarutan : Larut sempurna dalam air (PT. Sari Dumai Sejati Material Safety Data Sheet) 3.4.1 Sabun Na

Rumus molekul : NaCOOH Berat molekul : 68 kg/kgmol

Densitas : 1,3 kg/L Viskositas : 27 cP

Kelarutan : Larut sempurna dalam air (PT. Sari Dumai Sejati Material Safety Data Sheet)

17 BAB IV DIAGRAM ALIR

4.1. Diagram Alir Kualitatif

Diagram alir kualitatif merupakan diagram yang menjelaskan proses pembuatan pabrik biodiesel dari crude palm oil dan metanol dilengkapi dengan jenis bahan dan kondisi operasi, yang dapat dilihat pada Gambar 4.1.

4.2. Diagram Alir Kuantitatif

Diagram alir kuantitatif sama seperti diagram alir kualitatif, tetapi dilengkapi dengan massa dan komposisi dari arus bahan masuk dan keluar alat dengan satuan kg/jam, yang dapat dilihat pada Gambar 4.2.

4.3. PEFD (Process Engineering Flow Diagram)

Process Engineering Flow Diagram merupakan diagram induk yang dibuat lebih lengkap dan menyeluruh, meliputi semua alat proses, alat bantu, kondisi operasi, komposisi bahan, jumlah massa, produk yang dihasilkan, daftar alat-alat, instrumentasi yang dipakai, dan kode alat, yang dapat dilihat pada Gambar 4.3.

0

21

Perhitungan neraca massa dalam memproduksi biodiesel dari crude palm oil dan metanol dengan katalis natrium hidroksida berdasarkan kapasitas 250.000 ton/tahun, pabrik beroperasi 330 hari setiap tahun dan 24 jam/hari.

Kecepatan produksi =

jam 24

hari 1 hari 330

tahun 1 ton 1

kg 1.000 tahun

1

ton 000 .

250

= 31.565,6566 kg/jam 5.1. Neraca Massa Keseluruhan

Tabel 5.1 Tabel neraca massa keseluruhan

Komponen Masuk (kg/jam) Keluar (kg/jam)

Umpan Katalis Pemurnian Pencuci UPL Produk

C3H5(COOR)3 31.621,2264 - - - 201,7434 430,6811

RCOOH 158,9006 - - - 79,6494 -

CH3OH 3.873,3019 - - - 365,1357 -

NaOH - 316,2123 - - 304,4713 -

H3PO4 - - 1.264,8491 - 1.264,8491 -

CH3COOR - - - - - 31.134,9755

C3H8O3 - - - - 3.361,9927 -

NaCOOH - - - - 85,7087 -

H2O 26,8074 321,6893 223,2087 9.583,3462 10.160,6669 -

Bleaching Earth - - 316,2123 - 316,2123 -

Total 35.680,2364 637,9016 1.804,2700 9.583,3462 16.140,4295 31.565,6566

47.706,0860 47.706,0860

5.2. Neraca Massa Tiap Alat 5.2.1. Tangki Pencampur (M-01)

Tabel 5.2 Neraca massa pada Tangki Pencampur (M-01) Komponen Masuk (kg/jam) Keluar (kg/jam)

C3H5(COOR)3 31.621,2264 31.621,2264

RCOOH 158,9006 158,9006

H3PO4 1.264,8491 1.264,8491

Tabel 5.2 Neraca massa Tangki Pencampur (M-01) (lanjutan)

H2O 223,2087 223,2087

Bleaching Earth 316,2123 316,2123

Total 33.584,3970 33.584,3970

5.2.2. Tangki Pencampur (M-02)

Tabel 5.3 Neraca massa pada Tangki Pencampur (M-02)

Komponen Masuk (kg/jam)

Keluar (kg/jam) Fresh Feed Recycle

CH3OH 3.873,3019 3.286,2210 7.159,5230

NaOH 316,2123 - 316,2123

H2O 348,4967 79,3875 427,8842

Total 4.538,0109 3.365,6086

7.903,6195 7.903,6195

5.2.3. Filter (F)

Tabel 5.4 Neraca massa pada Filter (F)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Tangki Pencampur 01 Utilitas UPL Reaktor

C3H5(COOR)3 31.621,2264 - 31.621,2264

RCOOH 158,9006 - 79,6494 79,2512

H3PO4 1.264,8491 - 1.264,8491 -

H2O 223,2087 2.110,9521 2.334,1608 -

Bleaching Earth 316,2123 - 316,2123 -

Total 33.584,3970 2.110,9521 3.994,8715 31.700,4776 35.695,3491 35.695,3491

5.2.4. Reaktor (R-01)

Tabel 5.5 Neraca massa pada Reaktor (R-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

C3H5(COOR)3 31.621,2264 10.666,8364

RCOOH 79,2512 -

CH3OH 7.159,5230 4.787,3279

Tabel 5.5 Neraca massa pada Reaktor (R-01) (lanjutan)

NaOH 316,2123 304,4713

H2O 427,8842 433,1677

CH3COOR - 21.053,2315

C3H8O3 - 2.273,3536

NaCOOH - 85,7087

Total 39.604,0971 39.604,0971

5.2.5. Reaktor (R-02)

Tabel 5.6 Neraca massa pada Reaktor (R-02)

Komponen Masuk (kg/jam) Keluar (kg/jam)

C3H5(COOR)3 10.666,8364 4.016,8461

CH3OH 4.787,3279 4.034,4988

NaOH 304,4713 304,4713

H2O 433,1677 433,1677

CH3COOR 21.053,2315 27.734,5896

C3H8O3 2.273,3536 2.994,8148

NaCOOH 85,7087 85,7087

Total 39.604,0971 39.604,0971

5.2.6. Reaktor (R-03)

Tabel 5.7 Neraca massa pada Reaktor (R-03)

Komponen Masuk (kg/jam) Keluar (kg/jam)

C3H5(COOR)3 4.016,8461 1.579,9899

CH3OH 4.034,4988 3.758,6283

NaOH 304,4713 304,4713

H2O 433,1677 433,1677

CH3COOR 27.734,5896 30.182,9404

C3H8O3 2.994,8148 3.259,1908

NaCOOH 85,7087 85,7087

Total 39.604,0971 39.604,0971

5.2.7. Reaktor (R-04)

Tabel 5.8 Neraca massa pada Reaktor (R-04)

Komponen Masuk (kg/jam) Keluar (kg/jam)

C3H5(COOR)3 1.579,9899 632,4245

CH3OH 3.758,6283 3.651,3567

NaOH 304,4713 304,4713

H2O 433,1677 433,1677

CH3COOR 30.182,9404 31.134,9755

C3H8O3 3.259,1908 3.361,9927

NaCOOH 85,7087 85,7087

Total 39.604,0971 39.604,0971

5.2.8. Tangki Pencuci (TP)

Tabel 5.9 Neraca massa pada Tangki Pencuci (TP)

Komponen Masuk (kg/jam)

Keluar (kg/jam) Reaktor Utilitas

C3H5(COOR)3 632,4245 - 632,4245

CH3OH 3.651,3567 - 3.651,3567

NaOH 304,4713 - 304,4713

H2O 433,1677 7.472,3941 7.905,5618

CH3COOR 31.134,9755 - 31.134,9755

C3H8O3 3.361,9927 - 3.361,9927

NaCOOH 85,7087 - 85,7087

Total 39.604,0971 7.472,3941

47.076,4912 47.076,4912

5.2.9. Dekanter (D)

Tabel 5.10 Neraca massa pada Dekanter (D)

Komponen Masuk (kg/jam) Keluar (kg/jam)

UPL Evaporator

C3H5(COOR)3 632,4245 201,7434 430,6811

CH3OH 3.651,3567 365,1357 3.286,2210

NaOH 304,4713 304,4713 -

Tabel 5.10 Neraca massa pada Dekanter (D) (lanjutan)

H2O 7.905,5618 7.826,5061 79,0556

CH3COOR 31.134,9755 - 31.134,9755

C3H8O3 3.361,9927 3.361,9927 -

NaCOOH 85,7087 85,7087 -

Total 47.076,4912 12.145,5579 34.930,9332

47.076,4912

5.2.10. Evaporator (E)

Tabel 5.11 Neraca massa pada Evaporator (E)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Recycle Produk

C3H5(COOR)3 430,6811 - 430,6811

CH3OH 3.286,2210 3.286,2210 -

H2O 79,0556 79,0556 -

CH3COOR 31.134,9755 - 31.134,9755

Total 34.930,9332 3.365,2767 31.565,6566

34.930,9332

26

Sebagai ketentuan perhitungan neraca panas diambil suhu reference 25°C (298 K) dan satuan panas bahan dalam kcal/jam.

6.1 Neraca Panas Tiap Alat 6.1.1 Tangki Pencampur (M-01)

Tabel 6.1 Neraca panas pada Tangki Pencampur (M-01) Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 439.528,0342 409.448,1007

RCOOH 6.558,0762 6.107,1474

H3PO4 21,6677 141,5549

H2O 2.236,1914 14.563,3218

Bleaching Earth 3.360,5725 21.444,4172

Total 451.704,5420 451.704,5420

6.1.2 Tangki Pencampur (M-02)

Tabel 6.2 Neraca panas pada Tangki Pencampur (M-02)

Komponen Masuk (kcal/jam)

Keluar (kcal/jam) Fresh Feed Recycle

CH3OH 23.245,8160 108.176,0347 123.888,5291

NaOH 1.645,8672 4.216,1574 12.193,5996

H2O 3.491,3761 4.693,1226

Total 28.383,0592 112.392,1921

140.775,2513 140.775,2513

6.1.3 Reaktor (R-01)

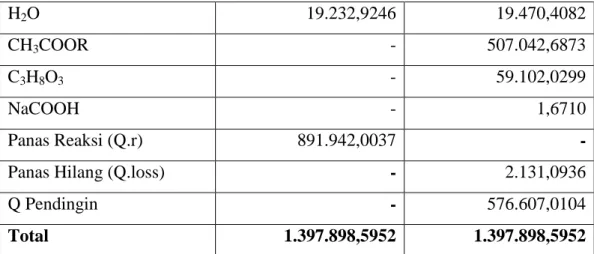

Tabel 6.3 Neraca panas pada Reaktor (R-01)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 279.740,1433 94.365,1677

RCOOH 2.096,6385 -

CH3OH 197.484,9480 132.051,4228

NaOH 7.401,9371 7.127,1042

Tabel 6.3 Neraca panas pada Reaktor (R-01) (lanjutan)

H2O 19.232,9246 19.470,4082

CH3COOR - 507.042,6873

C3H8O3 - 59.102,0299

NaCOOH - 1,6710

Panas Reaksi (Q.r) 891.942,0037 -

Panas Hilang (Q.loss) - 2.131,0936

Q Pendingin - 576.607,0104

Total 1.397.898,5952 1.397.898,5952

6.1.4 Reaktor (R-02)

Tabel 6.4 Neraca panas pada Reaktor (R-02)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 94.365,1677 35.535,4060

CH3OH 132.051,4228 111.285,7360

NaOH 7.127,1042 7.127,1042

H2O 19.470,4082 19.470,4082

CH3COOR 507.042,6873 667.955,4556

C3H8O3 59.102,0299 77.858,3821

NaCOOH 1,6710 1,6710

Panas Reaksi (Q.r) 299.880,9347 -

Panas Hilang (Q.loss) - 2.131,0936

Q Pendingin - 197.676,1691

Total 1.119.041,4258 1.119.041,4258

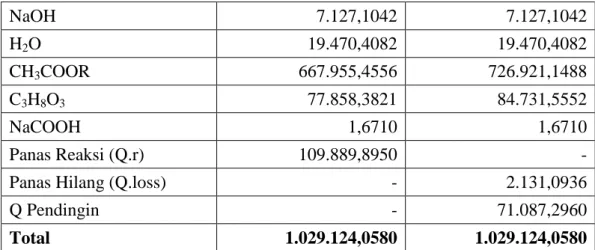

6.1.5 Reaktor (R-03)

Tabel 6.5 Neraca panas pada Reaktor (R-03)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 35.535,4060 13.977,5289

CH3OH 111.285,7360 103.676,2521

Tabel 6.5 Neraca panas pada Reaktor (R-03) (lanjutan)

NaOH 7.127,1042 7.127,1042

H2O 19.470,4082 19.470,4082

CH3COOR 667.955,4556 726.921,1488

C3H8O3 77.858,3821 84.731,5552

NaCOOH 1,6710 1,6710

Panas Reaksi (Q.r) 109.889,8950 -

Panas Hilang (Q.loss) - 2.131,0936

Q Pendingin - 71.087,2960

Total 1.029.124,0580 1.029.124,0580

6.1.6 Reaktor (R-04)

Tabel 6.6 Neraca panas pada Reaktor (R-04)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 13.977,5289 5.594,8029

CH3OH 103.676,2521 100.717,3235

NaOH 7.127,1042 7.127,1042

H2O 19.470,4082 19.470,4082

CH3COOR 726.921,1488 749.849,8095

C3H8O3 84.731,5552 87.404,1712

NaCOOH 1,6710 1,6710

Panas Reaksi (Q.r) 42.730,4077 -

Panas Hilang (Q.loss) - 2.131,0936

Q Pendingin - 26.339,6920

Total 998.636,0761 998.636,0761

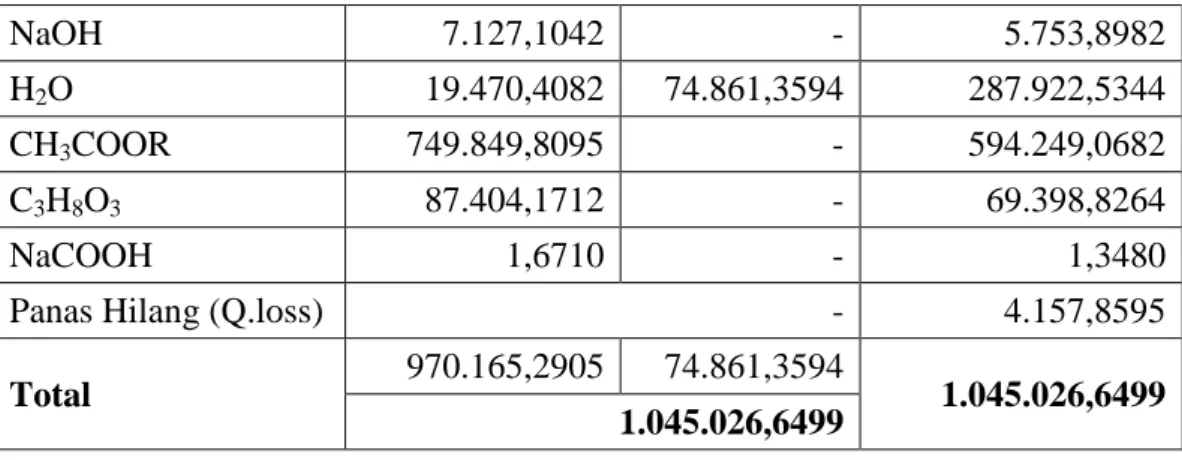

6.1.7 Tangki Pencuci (TP)

Tabel 6.7 Neraca panas pada Tangki Pencuci (TP)

Komponen Masuk (kcal/jam)

Keluar (kcal/jam) Reaktor Utilitas

C3H5(COOR)3 5.594,8029 - 4.427,5105

CH3OH 100.717,3235 - 79.115,6046

Tabel 6.7 Neraca panas pada Tangki Pencuci (TP) (lanjutan)

NaOH 7.127,1042 - 5.753,8982

H2O 19.470,4082 74.861,3594 287.922,5344

CH3COOR 749.849,8095 - 594.249,0682

C3H8O3 87.404,1712 - 69.398,8264

NaCOOH 1,6710 - 1,3480

Panas Hilang (Q.loss) - 4.157,8595

Total 970.165,2905 74.861,3594

1.045.026,6499 1.045.026,6499

6.1.8 Evaporator (E)

Tabel 6.8 Neraca panas pada Evaporator (E)

Komponen Masuk (kcal/jam) Keluar (kcal/jam) Recycle Produk

C3H5(COOR)3 3.060,3857 - 4.533,8710

CH3OH 72.665,4223 108.101,8082 -

H2O 2.865,7318 4.213,2644 -

CH3COOR 602.437,2455 - 892.142,9265

Panas Steam 1.207.917,3607 - -

Panas Penguapan - 879.114,4911 -

Panas Hilang (Q.loss) - - 839,7848

Total 1.888.946,1461 991.429,5637 897.516,5823

1.888.946,1461

6.1.9 Heater (HE-01)

Tabel 6.9 Neraca panas pada Heater (HE-01)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 62.253,4619 439.528,0342

RCOOH 916,3474 6.622,0487

Beban panas pemanas 383.980,2735 -

Total 446.150,0829 446.150,0829

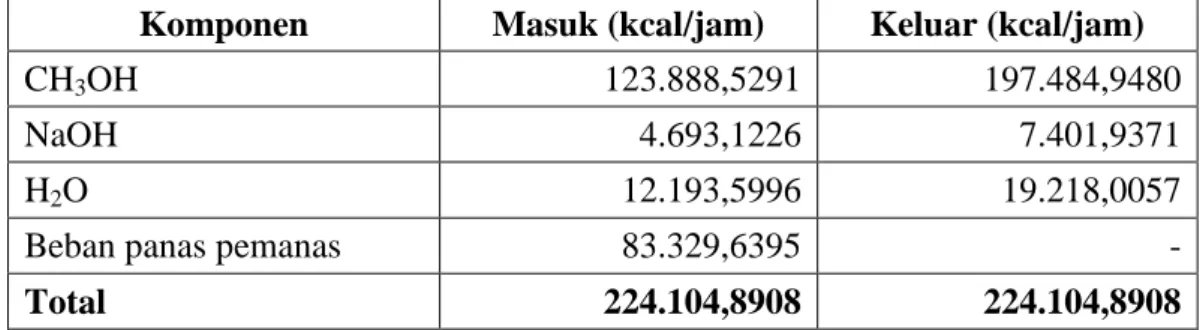

6.1.10 Heater (HE-02)

Tabel 6.10 Neraca panas pada Heater (HE-02)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

CH3OH 123.888,5291 197.484,9480

NaOH 4.693,1226 7.401,9371

H2O 12.193,5996 19.218,0057

Beban panas pemanas 83.329,6395 -

Total 224.104,8908 224.104,8908

6.1.11 Cooler (CL-01)

Tabel 6.11 Neraca panas pada Cooler (CL-01)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 409.448,1007 279.740,1433

RCOOH 3.083,0605 2.101,9065

Beban panas pendingin - 130.689,1114

Total 412.531,1612 412.531,1612

6.1.12 Cooler (CL-02)

Tabel 6.12 Neraca panas pada Cooler (CL-02)

Komponen Masuk (kcal/jam) Keluar (kcal/jam)

C3H5(COOR)3 4.536,9842 2.099,1986

CH3COOR 972.667,1294 449.045,1988

Beban panas pendingin - 526.059,7161

Total 977.204,1136 977.204,1136

31 7.1. Spesifikasi Alat Proses

7.1.1. Reaktor (R-01)

Fungsi : Mereaksikan crude palm oil (C3H5(COOR)3) 99,75% sebanyak 31.621,2264 kg/jam dan metanol (CH3OH) 99% sebanyak 7.159,5230 kg/jam dengan menggunakan katalisator natrium hidroksida (NaOH) 48% sebanyak 316,2123 kg/jam membentuk biodiesel (CH3COOR) sebanyak 21.053,2315 kg/jam

Jenis : Reaktor Alir Tangki Berpengaduk (RATB) Proses : Isotermal

Kondisi operasi :

Temperatur : 70°C

Tekanan : 1,5 atm

Konversi : 66,27%

Spesifikasi :

Diameter dalam : 1,5145 m (59,6250 inch) Diameter luar : 1,5240 m (60 inch) Tinggi shell : 4,5434 m (178,8750 inch) Tinggi head : 0,3131 m (12,3265 inch) Tinggi reaktor : 5,1696 m (203,5280 inch) Volume reaktor : 7,0058 m3

Bentuk head : Torispherical dished head Bahan dinding : Stainless steel SA-167 tipe 316 Tebal shell : 0,0048 m (3/16 inch)

Tebal head : 0,0064 m (1/4 inch) Pengaduk :

Diameter impeller : 0,5048 m (19,8750 inch)

Kecepatan : 214 rpm

Power motor : 15 hp Pendingin (coil):

Media pendingin : Air

Panjang : 424,5904 ft

Jumlah lilitan : 6 set Bahan isolasi : Asbestos

Tebal isolasi : 0,0576 m (5,7627 cm)

Jumlah : 1 buah

Harga : $ 87.023,99

7.1.2. Reaktor (R-02)

Fungsi : Mereaksikan crude palm oil (C3H5(COOR)3) 99,75% sebanyak 10.666,8364 kg/jam dan metanol (CH3OH) 99% sebanyak 4.787,3279 kg/jam dengan menggunakan katalisator natrium hidroksida (NaOH) 48% sebanyak 304,4713 kg/jam membentuk biodiesel (CH3COOR) sebanyak 27.734,5896 kg/jam

Jenis : Reaktor Alir Tangki Berpengaduk (RATB) Proses : Isotermal

Kondisi operasi :

Temperatur : 70°C

Tekanan : 1,5 atm

Konversi : 87,30%

Spesifikasi :

Diameter dalam : 1,5145 m (59,6250 inch) Diameter luar : 1,5240 m (60 inch) Tinggi shell : 4,5434 m (178,8750 inch) Tinggi head : 0,3131 m (12,3265 inch) Tinggi reaktor : 5,1696 m (203,5280 inch) Volume reaktor : 7,0058 m3

Bentuk head : Torispherical dished head

Bahan dinding : Stainless steel SA-167 tipe 316 Tebal shell : 0,0048 m (3/16 inch)

Tebal head : 0,0064 m (1/4 inch) Pengaduk :

Diameter impeller : 0,5048 m (19,8750 inch)

Kecepatan : 214 rpm

Power motor : 15 hp Pendingin (coil):

Media pendingin : Air

Panjang : 437,0784 ft

Jumlah lilitan : 2 set Bahan isolasi : Asbestos

Tebal isolasi : 0,0576 m (5,7627 cm)

Jumlah : 1 buah

Harga : $ 87.023,99

7.1.3. Reaktor (R-03)

Fungsi : Mereaksikan crude palm oil (C3H5(COOR)3) 99,75% sebanyak 4.016,8461 kg/jam dan metanol (CH3OH) 99% sebanyak 4.034,4988 kg/jam dengan menggunakan katalisator natrium hidroksida (NaOH) 48% sebanyak 304,4713 kg/jam membentuk biodiesel (CH3COOR) sebanyak 30.182,9404 kg/jam

Jenis : Reaktor Alir Tangki Berpengaduk (RATB) Proses : Isotermal

Kondisi operasi :

Temperatur : 70°C

Tekanan : 1,5 atm

Konversi : 95%

Spesifikasi :

Diameter dalam : 1,5145 m (59,6250 inch)

Diameter luar : 1,5240 m (60 inch) Tinggi shell : 4,5434 m (178,8750 inch) Tinggi head : 0,3131 m (12,3265 inch) Tinggi reaktor : 5,1696 m (203,5280 inch) Volume reaktor : 7,0058 m3

Bentuk head : Torispherical dished head Bahan dinding : Stainless steel SA-167 tipe 316 Tebal shell : 0,0048 m (3/16 inch)

Tebal head : 0,0064 m (1/4 inch) Pengaduk :

Diameter impeller : 0,5048 m (19,8750 inch)

Kecepatan : 214 rpm

Power motor : 15 hp Pendingin (coil):

Media pendingin : Air

Panjang : 312,1989 ft

Jumlah lilitan : 1 set Bahan isolasi : Asbestos

Tebal isolasi : 0,0576 m (5,7627 cm)

Jumlah : 1 buah

Harga : $ 87.023,99

7.1.4. Reaktor (R-04)

Fungsi : Mereaksikan crude palm oil (C3H5(COOR)3) 99,75% sebanyak 1.579,9899 kg/jam dan metanol (CH3OH) 99% sebanyak 3.758,6283 kg/jam dengan menggunakan katalisator natrium hidroksida (NaOH) 48% sebanyak 304,4713 kg/jam membentuk biodiesel (CH3COOR) sebanyak 31.134,9755 kg/jam

Jenis : Reaktor Alir Tangki Berpengaduk (RATB) Proses : Isotermal

Kondisi operasi :

Temperatur : 70°C

Tekanan : 1,5 atm

Konversi : 98%

Spesifikasi :

Diameter dalam : 1,5145 m (59,6250 inch) Diameter luar : 1,5240 m (60 inch) Tinggi shell : 4,5434 m (178,8750 inch) Tinggi head : 0,3131 m (12,3265 inch) Tinggi reaktor : 5,1696 m (203,5280 inch) Volume reaktor : 7,0058 m3

Bentuk head : Torispherical dished head Bahan dinding : Stainless steel SA-167 tipe 316 Tebal shell : 0,0048 m (3/16 inch)

Tebal head : 0,0064 m (1/4 inch) Pengaduk :

Diameter impeller : 0,5048 m (19,8750 inch)

Kecepatan : 214 rpm

Power motor : 15 hp Pendingin (coil):

Media pendingin : Air

Panjang : 124,8795 ft

Jumlah lilitan : 1 set Bahan isolasi : Asbestos

Tebal isolasi : 0,0576 m (5,7627 cm)

Jumlah : 1 buah

Harga : $ 87.023,99

7.1.5. Tangki Pencuci (TP)

Fungsi : Melarutkan cairan yang keluar dari Reaktor (R-04) berupa gliserol (C3H8O3) sebanyak 3.361,9927, sabun-Na (NaCOOH) sebanyak

85,7087 kg/jam, dan natrium hidroksida (NaOH) sebanyak 304,4713 kg/jam yang terkandung dalam biodiesel (CH3COOR) dengan menggunakan air (H2O) sebanyak 7.472,3941 kg/jam.

Jenis : Tangki Berpengaduk

Kondisi operasi :

Temperatur : 61,3185oC

Tekanan : 1,5 atm

Spesifikasi :

Diameter dalam : 2,8829 m (113,5000 inch) Diameter luar : 2,8956 m (114 inch) Tinggi shell : 5,7658 m (226,9995 inch) Tinggi head : 0,5659 m (22,2798 inch) Tinggi Tangki Pencuci : 6,8976 m (271,5592 inch) Volume Tangki Pencuci : 32,2824 m3

Bentuk head : Torispherical dished head Bahan dinding : Stainless steel, SA-167 tipe 316 Tebal shell : 0,0064 m (1/4 inch)

Tebal head : 0,0064 m (1/4 inch) Pengaduk:

Diameter impeller : 0,9610 m (37,8333 inch)

Kecepatan : 95 rpm

Power motor : 25 hp

Jumlah : 1 buah

Harga : $ 73.483,69

7.1.6. Dekanter (D)

Fungsi : Memisahkan cairan yang keluar dari Tangki Pencuci (TP) sebanyak 47.076,4912 kg/jam menjadi fase ringan (crude palm oil (C3H5(COOR)3), biodiesel (CH3COOR), metanol (CH3OH), dan air (H2O)) sebanyak 34.930,9332 kg/jam dan fase berat (crude palm oil

(C3H5(COOR)3), metanol (CH3OH), natrium hidroksida (NaOH), gliserol (C3H8O3), sabun-Na (NaCOOH), dan air (H2O)) sebanyak 12.145,5579 kg/jam.

Jenis : Tangki Silinder Horizontal

Kondisi operasi :

Temperatur : 61,3185°C

Tekanan : 1,5 atm

Spesifikasi :

Bahan dinding : Stainless steel SA-167 type 316 Volume Dekanter : 84,0209 m3

Panjang Dekanter : 26,2475 m (1.033,3666 inch) Diameter dalam : 4,8641 m (191,5000 inch) Diameter luar : 4,8768 m (192 inch) Bentuk head : Torispherical dished head Tebal shell : 0,0064 m (1/4 inch) Tebal head : 0,0048 m (3/16 inch)

Jumlah : 1 buah

Harga : $ 240.028,77

7.1.7. Evaporator (E)

Fungsi : Menguapkan metanol (CH3OH) sebanyak 3.286,2210 kg/jam dan air (H2O) sebanyak 79,0556 kg/jam untuk dikembalikan ke Tangki Pencampur (M-02) sebagai recycle serta agar diperoleh biodiesel (CH3COOR) yang lebih pekat.

Jenis : Short Tube Vertical Evaporator

Kondisi operasi :

Suhu : 78,4036oC

Tekanan : 1,5 atm

Jenis Pemanas : Saturated steam

Suhu : 240oF Tekanan : 24,9690 psia Enthalphy : 952,2 Btu/lb Kebutuhan steam : 2.625,9073 kg/jam Luas transfer panas : 365,7360 ft2

Spesifikasi alat :

Bahan : Stainless steel SA 167 type 316

Tinggi : 2,8157 m

Volume : 2,24 m3

Shell

Diameter dalam : 1,0065 m (39,6250 inch) Diameter luar : 1,0160 m (40 inch)

Tebal : 0,0048 m (3/16 inch)

Head

Jenis : Torispherical dishead

Tebal : 0,0048 m (3/16 inch)

Tube

Susunan : Triangular pitch

Jumlah : 1176 buah

Diameter dalam : 0,0525 m (2,0670 inch) Diameter luar : 0,0635 m (2,5 inch)

Panjang : 0,1524 m (6 inch)

Jumlah : 1 buah

Harga : $ 269.147,01

7.1.8. Tangki Pencampur (M-01)

Fungsi : Mencampurkan crude palm oil (C3H5(COOR)3) 99,50% dari Tangki Penyimpanan (T-01) sebanyak 31.621,2264 kg/jam dengan asam posfat (H3PO4) 85% dari Tangki Penyimpanan (T-02) sebanyak 1.264,8491 kg/jam dan bleaching earth dari Silo (S) sebanyak 316,2123 kg/jam.

Jenis : Tangki Berpengaduk

Kondisi operasi :

Temperatur : 90,3299°C

Tekanan : 1,5 atm

Spesifikasi :

Diameter dalam : 1,9717 m (77,6250 inch) Diameter luar : 1,9812 m (78 inch) Tinggi shell : 3,9434 m (155,2500 inch) Tinggi head : 0,3912 m (15,4017 inch) Tinggi tangki : 4,7258 m (186,0534 inch) Volume tangki : 11,4119 m3

Bentuk head : Torispherical dished head Bahan dinding : Stainless steel SA-167 grade-11 Tebal shell : 0,0048 m (3/16 inch)

Tebal head : 0,0064 m (1/4 inch) Pengaduk :

Diameter impeller : 0,6572 m (25,8750 inch)

Kecepatan : 145 rpm

Power motor : 15 hp

Jumlah : 1 buah

Harga : $ 39.375,57

7.1.9. Tangki Pencampur (M-02)

Fungsi : Mencampurkan hasil atas Evaporator (E) sebanyak 3.365,2767 kg/jam dengan umpan segar natrium hidroksida (NaOH) 48% dari Tangki Penyimpanan (T-03) sebanyak 316,2123 kg/jam dan metanol (CH3OH) 99% dari Tangki Penyimpanan (T-04) sebanyak 3.873,3019 kg/jam.

Jenis : Tangki Berpengaduk