BAB 4

PENGOLAHAN DATA DAN ANALISA

4.1 Pengumpulan Data

Pengumpulan data dilakukan dengan cara pengumpulan data produksi yang masuk pada unit produksi UPT B periode produksi Januari 2007 s/d September 2007. Dari hasil pencatatan, pengamatan dan wawancara dengan pihak PPC diperoleh data-data sebagai berikut :

4.1.1 Data Produksi

Gambar 4.1 Grafik Analisa Jenis Produk

Data produksi di ambil dalam periode produksi Januari hingga September

dari jenis produk rakitan (assembly) dengan prosentase 58% dan produk satuan (single part) dengan prosentase 42%.

4.1.2 Data Ketepatan Waktu Pengiriman Produk

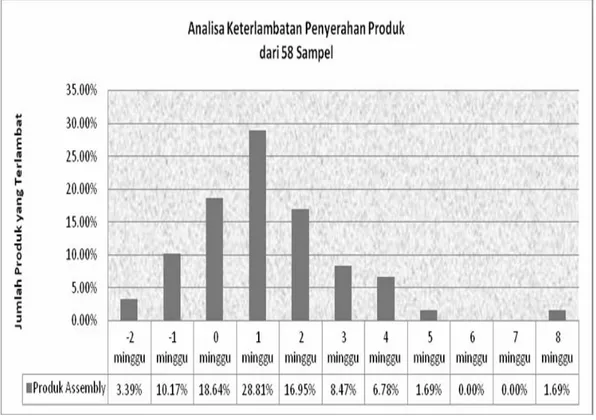

Data kedua jenis produk pesanan tersebut selanjutnya diolah untuk mendapatkan gambaran mengenai keterlambatan penyerahan pesanan untuk masing-masing jenis produk tersebut. Dari hasil pengamatan data produksi terhadap produk rakitan, menunjukkan hasil sebagai berikut :

Gambar 4.2 Grafik Analisa Keterlambatan Penyerahan Produk Rakitan

Tingkat ketepatan waktu penyerahan produk pesanan kepada customer paling cepat dicapai 2 minggu sebelum target pengiriman dengan prosentase 3.39% dan paling lama terjadi keterlambatan hingga 8 minggu dengan prosentase 1.69%. Produk yang dikirim tepat waktu sebesar 18.64%, dan jumlah produk

paling dominan terjadi keterlambatan pengiriman adalah selama 1 minggu dengan prosentase 28.81%.

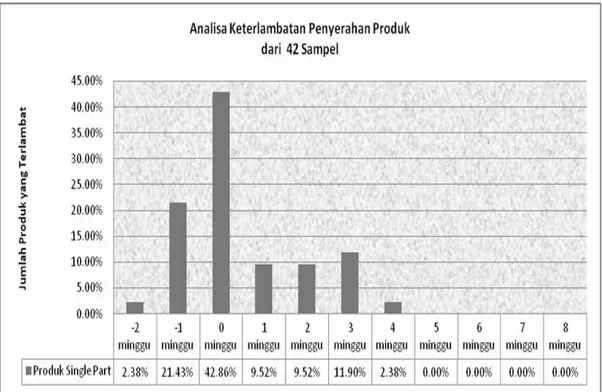

Sedangkan data produksi untuk produk satuan / single part menunjukkan hasil sebagai berikut :

Gambar 4.3 Grafik Analisa keterlambatan Penyerahan Produk Single Part

Untuk produk satuan / single part, pengiriman produk tepat waktu

menunjukkan prosentase yang paling besar yaitu 42.86%. Sedangkan pengiriman produk yang terlambat paling lama adalah 4 minggu dengan prosentase 2.38%. Produk yang dikirim lebih cepat dari target waktu pengiriman adalah 2 minggu sebelum target waktu dengan prosentase yang seimbang dengan waktu keterlambatan paling lama yaitu 2.38%.

tingkat keterlambatan waktu pengiriman yang tinggi, terutama untuk produk jenis rakitan.

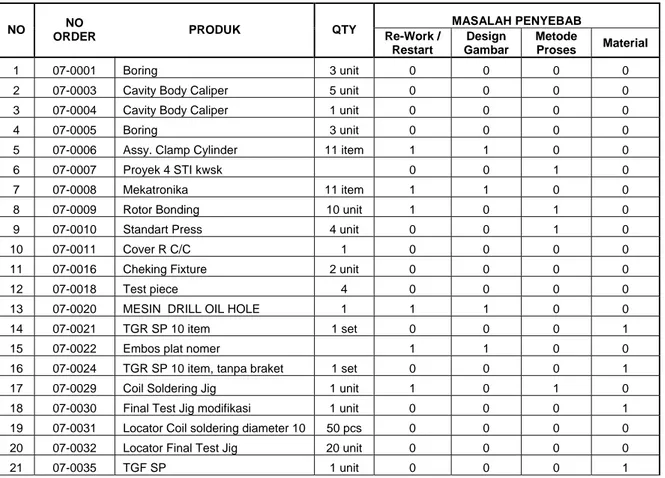

4.2 Pengolahan Data

Pengolahan data produksi dikembangkan dengan menggunakan pendekatan pembobotan untuk mendapatkan sumber penyebab permasalahan yang paling dominan. Dengan menggunakan teknik penelusuran wawancara dan pengamatan kepada sumber-sumber yang menangani produksi, diperoleh beberapa beberapa sumber potensi penyebab terjadinya keterlambatan waktu pengiriman. Untuk menjadikan data temuan menjadi data kuantitatif, maka dipilih metode pembobotan 1 (satu) dan 0 (nol) untuk tiap jenis produk. Dari hasil pembobotan maka diperoleh hasil sebagai berikut :

Tabel 4.1 Tabel Data Produksi Periode Januari s.d September 2007

MASALAH PENYEBAB

NO NO

ORDER PRODUK QTY Re-Work /

Restart Design Gambar Metode Proses Material 1 07-0001 Boring 3 unit 0 0 0 0

2 07-0003 Cavity Body Caliper 5 unit 0 0 0 0

3 07-0004 Cavity Body Caliper 1 unit 0 0 0 0

4 07-0005 Boring 3 unit 0 0 0 0

5 07-0006 Assy. Clamp Cylinder 11 item 1 1 0 0

6 07-0007 Proyek 4 STI kwsk 0 0 1 0

7 07-0008 Mekatronika 11 item 1 1 0 0

8 07-0009 Rotor Bonding 10 unit 1 0 1 0

9 07-0010 Standart Press 4 unit 0 0 1 0

10 07-0011 Cover R C/C 1 0 0 0 0

11 07-0016 Cheking Fixture 2 unit 0 0 0 0

12 07-0018 Test piece 4 0 0 0 0

13 07-0020 MESIN DRILL OIL HOLE 1 1 1 0 0

14 07-0021 TGR SP 10 item 1 set 0 0 0 1

15 07-0022 Embos plat nomer 1 1 0 0

16 07-0024 TGR SP 10 item, tanpa braket 1 set 0 0 0 1

17 07-0029 Coil Soldering Jig 1 unit 1 0 1 0

18 07-0030 Final Test Jig modifikasi 1 unit 0 0 0 1 19 07-0031 Locator Coil soldering diameter 10 50 pcs 0 0 0 0

22 07-0036 strightening ( M/C ) 1 unit 1 0 0 0

23 07-0039 Dte assy ( unit ) 1 unit 1 1 0 0

24 07-0040 DTE Fiixture Assy 1 unit 0 0 0 0

25 07 -0041 Rivet die 1 unit 1 0 0 0

26 07 -0042 Cylinder pin 1 unit 1 0 0 0

27 07 -0043 Die Sleeve Lc/c KVB 4 unit 0 0 0 0

28 07 -0048 Concentricity Jig 1 unit 1 0 0 0

29 07 -0049 Insert Tip Measurement 10 0 0 0 0

30 07 -0050 Twist Drill ( trial OK ) 4 0 0 0 0

31 07 -0051 Die Sleeve Lc/c KVB 2 0 0 0 0

32 07 -0052 Die Sleeve Lc/c KVB 2 0 0 0 0

33 07 -0053 Adjuster Set 4 0 0 0 0

34 07 -0054 Engine Cutting 11 unit 0 0 0 0

35 07 -0055 Assy Clamp Cyl 1 unit 0 0 0 0

36 07 -0056 Lemari Printer 2 unit 0 0 0 0

37 07 -0057 RPH - Spindle Unit 1 unit 0 0 0 0

38 07 -0059 RPH - Clamping Unit 1 unit 0 0 0 0

39 07 -0060 RPH - Clamping Unit 1 unit 0 0 0 0

40 07 -0061 R - CVR - MC 1 unit 1 0 0 0

41 07 -0064 Skalering 3 unit 0 0 0 0

42 07 -0065 Lemari Tool 1 unit 0 0 0 0

43 07 -0066 Adjuster set 2 unit 0 0 0 0

44 07 -0067 Air Lock C/W Shaft + bearing 1 unit 0 0 0 0 45 07 -0068 Mould Mangkok sadap (4 cavity ) 1 unit 1 1 0 0

46 07 -0069 Part robot 2 item 0 0 1 0

47 07 -0070 Part robot 2 item 0 0 1 0

48 07 -0072 Lapping Machine 1 unit 1 1 0 0

49 07 -0073 Rough Pin Hole 1 unit 0 0 0 0

50 07 -0074 Pokayoke machine 1 unit 0 1 0 0

51 07 -0075 Die Sleeve Hndle Seat Acc 3 1 unit 1 0 0 0 52 07 -0076 Die Sleeve Cyl Head Side 3 1 unit 1 0 0 0

53 07 -0081 Assy Jig 3 unit 1 0 0 0

54 07 -0084 Rangka back Drop 1 unit 0 0 0 0

55 07 -0085 Pulley 1, Pulley 2, Shaft Bushing 4 unit 0 0 0 0

56 07 -0086 Tool 16 unit 0 0 0 0

57 07 -0088 GBF MC 1 unit 0 0 1 0

58 07 -0092 Top clamp Unit 2 0 0 1 1

59 07 -0093 Bottom clamp Unit 2 0 0 1 1

60 07 -0094 Cleaning Unit 1 0 0 0 1

61 07 -0095 Hydraulic press for gun 1 0 0 0 0

62 07 -0096 Champer Unit 1 0 0 0 0

63 07 -0097 Perbaikan mesin gerinda 1 0 0 0 0

64 07 -0100 Meja manual permanen 2 0 0 0 0

65 07 -0101 Kanopi meja manual permanen 3 0 0 0 0

66 07 -0102 Meja manual repair & tapping 1 0 0 0 0 67 07 -0103 Kanopi meja man repair & tapping 1 0 0 0 0

70 07 -0107 Scale ring 3 0 0 0 0

71 07 -0121 Die sleeve handle set3 1 0 0 1 0

72 07 -0122 Flying Shooter 1 1 1 0 0

73 07 -0123 ConveyorAssy 1 0 0 0 1

74 07 -0127 Assy g roller 1 0 0 0 0

75 07 -0128 Gear +Rantai Gear Box 1 0 0 0 0

76 07 -0129 Pin Hole Finish 1 0 0 0 0

77 07 -0130 Auto Loader Pipe 1 1 0 0 0

78 07 -0132 Nut Push Road 2 0 0 0 0

79 07 -0133 Assy Gravity Roller SUT 2 0 0 0 0

80 07 -0135 Twist Drill 30 0 0 0 0

81 07 -0136 Spure bush 5tl 1 0 0 0 0

82 07 -0137 Spure bush handle seat 1 0 0 0 0

83 07 -0138 Auto Loader cover 1 0 0 0 0

84 07 -0139 Insp Jig Cross KTM 1 1 0 0 0 0

85 07 -0140 Insp Jig Cross KTM 2 2 0 0 0 0

86 07 -0141 Alat Bantu Ukur 2 0 0 0 0

87 07 -0142 Blok Post comp 1 0 0 0 0

88 07 -0143 Guide pin 2 0 0 0 0

89 07 -0144 Jig pengungkit 2 0 1 0 0

90 07 -0146 Box slurry 2 1 0 0 0

91 07 -0147 Silde CNC 6 0 0 1 0

92 07 -0152 Jig Main line 23 1 1 0 0

93 07 -0153 Base Anvil CHUCK 3 0 0 0 0

94 07 -0154 Die Sleeve L c/c KCJ 2 0 0 0 0

95 07 -0155 Shutter Line Holder 5 0 0 0 0

96 07 -0156 Die Sleeve L c/c KVB 3 0 0 0 0

97 07 -0157 Die Sleeve L c/c KVB 2 0 0 0 0

98 07 -0158 Printing Oven Conveyor 1 1 1 0 0

99 07 -0160 ND 1/2 " Stud Bolt 2 0 0 0 0

100 07 -0162 Jig Main Line 23 1 0 0 0

23 12 11 8

JUMLAH

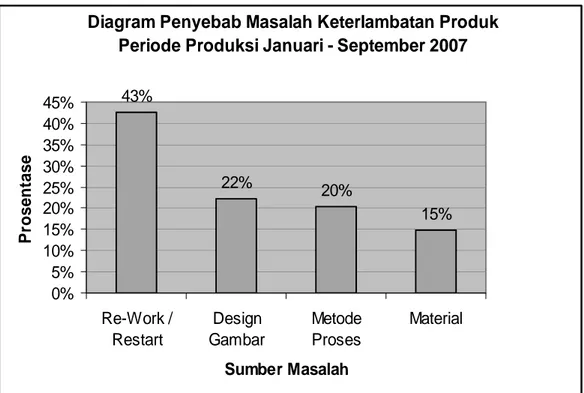

4.2.1 Diagram Paretto

Untuk mengidentifikasi penyebab masalah yang paling dominan, data kuantitatif tersebut dibuat dalam diagram paretto untuk mengetahui penyebab masalah yang paling dominan sehingga dapat dijadikan prioritas dalam penyelesaian masalah. Dari data pembobotan diatas dihasilkan diagram paretto sebagai berikut :

Diagram Penyebab Masalah Keterlambatan Produk Periode Produksi Januari - September 2007

43% 22% 20% 15% 0% 5% 10% 15% 20% 25% 30% 35% 40% 45% Re-Work / Restart Design Gambar Metode Proses Material Sumber Masalah P ro sen tase

Gambar 4.4 Diagram Paretto Penyebab Masalah Keterlambatan Produk

Pada diagram paretto memperlihatkan penyebab keterlambatan yang paling dominan disebabkan oleh adanya proses re-work / restart pada benda kerja dengan prosentase 43%. Sedangkan penyebab yang paling minor disebabkan oleh faktor material dengan prosentase 15%.

work / restart, (2) design gambar,dan (3) metode proses. Ketiga penyebab tersebut menjadi prioritas untuk ditangani karena prosentase kumulatif dari ketiga jenis penyebab ini mencapai 85%.

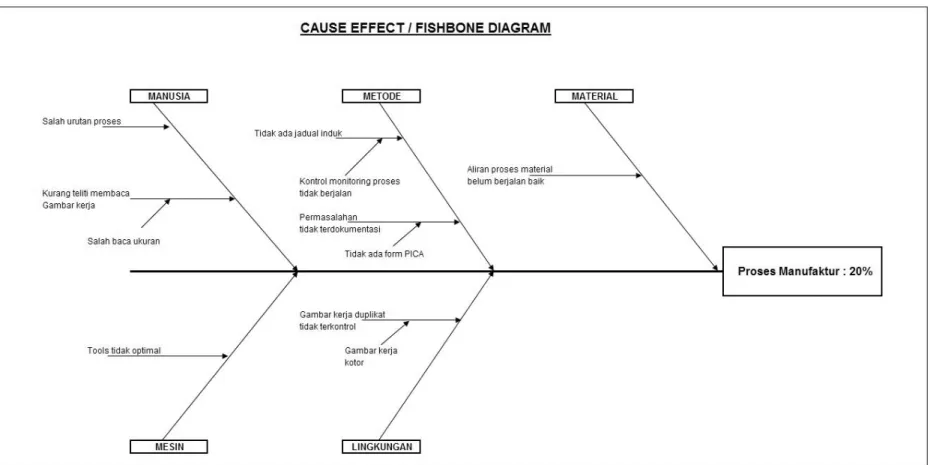

4.2.2 Diagram Fishbone (Sebab – akibat)

Identifikasi terhadap permasalahan yang timbul dikembangkan lagi dengan menggunakan diagram fishbone untuk dapat mengidentifikasi sebab-sebab terjadinya variasi permasalahan dalam proses. Hal ini dapat membantu untuk menentukan fokus permasalahan yang lebih detail dalam usaha penanganannya.

Pembuatan diagram fishbone dilakukan untuk masalah re-work / restart, design gambar, dan metode proses, dimana ketiga masalah tersebut adalah penyebab yang paling dominan dengan prosentase 85%.

4.2.2.1 Diagram Fishbone untuk re-Work / Restart

Proses re-work produk atau bahkan hingga berujung pada restart menjadi penyebab masalah yang paling dominan sebagai prioritas pertama penanganan perbaikan.

Dari data diagram fishbone terlihat sebab-sebab yang mengakibatkan terjadinya proses re-work ataupun restart. Faktor-faktor yang mempengaruhi adalah sebagai berikut :

Manusia

Faktor permasalahan yang terjadi adalah ketidak telitian operator pada saat mengerjakan proses manufaktur. Kelalaian operator melakukan proses checking, mengakibatkan terjadinya salah proses ataupun kesalahan ukuran dimensional produk. Kontrol kualitas yang rendah juga mendukung terkirimnya produk cacat ke proses berikutnya.

Metode

Tidak adanya kontrol kualitas pada setiap menjadi faktor yang menyebabkan seringnya muncul proses re-work. Kontrol kualitas yang rendah disebabkan karena tidak adanya prosedur penanganan kerja yang baik sehingga permasalahan yang muncul di lapangan hanya di atasi oleh operator dengan tingkat kontrol kualitas yang rendah.

Material

Kesalahan spesifikasi material mendukung terjadinya masalah yang ber-ujung pada proses re-work. Tidak adanya kontrol yang baik di logistik material menyebabkan pemberian material untuk diproses di lapangan tidak sesuai dengan spesifikasi yang diharuskan pada gambar kerja.

Lingkungan

Area lingkungan kerja yang tidak rapi, gambar kerja yang tidak terkontrol dan terawat menyebabkan gambar kerja menjadi kotor dan kusut, sehingga tidak jarang operator salah membaca ukuran pada gambar.

Informasi

Aliran informasi yang tidak terintegrasi juga menyebabkan terlambatnya penanganan proses saat terjadi update informasi perubahan design atau gambar kerja. Bahkan update progress dari proses pengerjaan juga tidak dengan cepat dapat terpantau dan terkontrol.

4.2.2.2 Diagram Fishbone untuk Design Gambar

Diagram fishbone untuk penyebab keterlambatan pengiriman produk adalah faktor design gambar kerja.

Dari data diagram fishbone terlihat sebab-sebab yang mengakibatkan terjadinya masalah design gambar. Faktor-faktor yang mempengaruhi adalah sebagai berikut :

Manusia

Kurangnya pengalaman dalam pembuatan design gambar menjadi masalah yang sering terjadi. Hal ini berakibat pada seringnya revisi design ketika gambar sudah berada di lapangan. Gambar kerja yang diturunkan juga seringkali kurang detail sehingga posisi kritis yang bersuaian menjadi tidak terlihat.

Metode

Dari pekerjaan yang masuk hampir kebanyakan merupakan design gambar dari customer, namun sayangnya belum ada prosedur penanganan kerja yang digunakan untuk mengontrol kelayakan design terutama dari segi fungsional setelah perakitan. Dalam hal ini peran unit design tidak dilibatkan dalam setiap pekerjaan yang masuk dengan gambar design yang diberikan customer.

Kontrol terhadap permasalahan yang muncul pada saat proses manufaktur juga sangat rendah, sehingga setiap masalah yang muncul tidak di dokumentasikan sebab timbulnya dan metode perbaikannya. Yang terjadi bila muncul masalah dari design biasanya menunggu dari keputusan customer, sehingga efisiensi mesin menjadi berkurang karena adanya proses interupsi.

Material

Pemilihan material sebagai komponen unit, terutama untuk komponen standard part tidak disesuaikan dengan jenis yang sudah terdapat di pasaran. Dengan demikian proses-nya menjadi lebih lama dan sulit untuk di rakit dengan komponen standard part yang lainnya.

Lingkungan

Gambar kerja yang diturunkan di lapangan merupakan gambar duplikat dari customer tanpa adanya kontrol yang baik. Selain berdampak pada gambar kerja yang tidak terawat, setiap revisi yang ada langsung di lakukan perubahan pada gambar di lapangan tanpa validasi approval. Hal ini menyebabkan terjadinya standard ganda yang dapat berdampak pada perbedaan hasil produk.

4.2.2.3 Diagram Fishbone untuk Metode Proses

Penyebab terakhir yang akan ditanggulangi adalah metode proses manufaktur. Adapun diagram fish bone untuk metode proses adalah :

Dari data diagram fishbone terlihat sebab-sebab yang mengakibatkan terjadinya masalah metode proses manufaktur. Faktor-faktor yang mempengaruhi adalah sebagai berikut :

Manusia

Proses perencanaan dan persiapan kerja yang tidak baik menyebabkan kesalahan pada urutan proses pengerjaan. Hal ini berdampak pada sulitnya proses pengerjaan berikutnya dan mekanisme pengerjaan yang membutuhkan waktu dan tools extra.

Masalah yang lain adalah kurangnya ketelitian operator saat membaca ukuran gambar kerja karena layout gambar yang cukup komplex dan duplikasi yang kurang baik.

Metode

Penyebab yang paling utama adalah bersumber dari tidak berjalannya jadual induk perencanaan produksi, sehingga update monitoring terhadap load mesin dan pekerjaan menjadi tidak berjalan. Tidak berjalannya jadual induk juga menyebabkan tidak adanya kontrol detail terhadap setiap proses yang sedang berjalan baik kontrol pada bagian-bagian kritis produk maupun produk part secara keseluruhan, sehingga informasi kemajuan ataupun permasalahan tidak dapat cepat ter-update di PPC.

Permasalahan yang timbul hanya di ketahui oleh bagian yang bersangkutan saja dan tidak dibuatkan mekanisme pendokumentasian dan

metode perbaikannya, sehingga kontrol kualitas hasil produk menjadi rendah.

Material

Meskipun dalam prosentase yang kecil, kesalahan spesifikasi material mendukung terjadinya masalah yang berakibat pada sulitnya proses manufaktur. Tidak adanya kontrol yang baik di logistik material menyebabkan pemberian material untuk diproses di lapangan tidak sesuai dengan spesifikasi yang diharuskan pada gambar kerja.

Mesin

Masalah yang ditimbulkan dari faktor ini sebenarnya bukan dalam hal fasilitas mesin, melainkan ketersediaan jenis tools untuk mendukung proses machining. Keterbatasan jenis tools menjadikan proses machining menjadi tidak optimal karena pemilihan tools yang tidak tepat.

Lingkungan

Gambar kerja yang diturunkan di lapangan merupakan gambar duplikat dari customer tanpa adanya kontrol yang baik. Selain berdampak pada gambar kerja yang tidak terawat, setiap revisi yang ada langsung di lakukan perubahan pada gambar tanpa validasi approval. Hal ini menyebabkan terjadinya standard ganda yang dapat berdampak pada perbedaan hasil produk.

4.3 Perencanaan Perbaikan

Dengan mengetahui faktor-faktor yang menjadi penyebab masalah keterlambatan pengiriman produk, maka perlu dibuatkan langkah-langkah perbaikan untuk menanggulangi masalah keterlambatan tersebut. Metode perbaikan yang akan digunakan adalah Failure Mode Effect and Analysis (FMEA)dan pendekatan dengan menggunakan Quality Built in Process System sebagai alat kontrolnya.

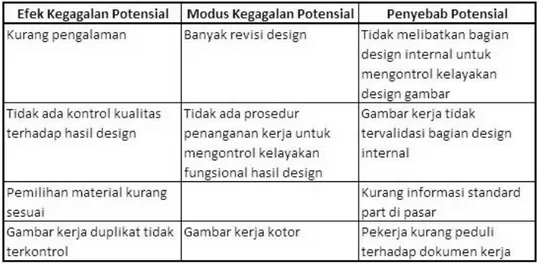

4.3.1 Pembuatan Failure Mode Effect and Analysis (FMEA)

FMEA adalah suatu prosedur terstruktur untuk mengidentifikasi dan mencegah sebanyak mungkin modus kegagalan yang mungkin terjadi. Tujuannya adalah untuk mengidentifikasi dan melakukan penilaian terhadap resiko-resiko yang berhubungan dengan sumber potensi kegagalan. Pada prinsipnya, metode FMEA akan melakukan perhitungan Risk Priority Number (RPN), yang diperoleh dari perkalian dari nilai Occurrence (O), Severity (S), dan Detectability (D) dengan memberikan nilai secara subyektif antara satu (1) sampai dengan sepuluh (10) sebagai kriteria penilaiannya.

Data yang diperlukan untuk analisis FMEA adalah faktor-faktor sebab akibat permasalahan yang telah temukan dengan menggunakan diagram fishbone.

4.3.1.1 FMEA untuk re-Work / Restart

Masalah terjadinya re-Work / Restart produk dapat dilihat pada tabel 4.2 berikut :

Tabel 4.2 Cause Failure Mode Effect untuk Rework / Restart

Dari hasil CFME yang merupakan penyebab terjadinya masalah – modus – kegagalan – efek dirangkum dalam tabel FMEA sebagai berikut :

Dari hasil analisa FMEA untuk masalah re-work / restart produk, didapati angka prioritas resiko tertinggi (RPN) sebesar 108. Angka ini di identifikasi pada masalah tidak adanya metode baku untuk mengontrol proses dan kualitas, serta pendokumentasian masalah di lapangan. Untuk menangani masalah ini, rekomendasi yang dianjurkan adalah membuat kontrol sheet untuk setiap pekerjaan yang masuk untuk kontrol prosesnya dan inspection sheet untuk mengontrol kualitasnya.Untuk sistem pendokumentasian masalah dianjurkan untuk membuat laporan Problem Identification & Correction Action (PICA) pada setiap masalah yang muncul setiap hari. Dan diharapakan setelah dilakukannya perbaikan terhadap modus permasalahan yang tertinggi, angka prioritas resiko akan berkurang sehingga prioritas penanganan masalah dapat bergeser ke modus permasalahan yang lain pada saat dilakukan pembuatan FMEA kembali.

4.3.1.2 FMEA untuk design gambar

Masalah terjadinya re-Work / Restart produk dapat dilihat pada tabel 4.4 berikut :

Dari hasil CFME yang merupakan penyebab terjadinya masalah – modus – kegagalan – efek dirangkum dalam tabel FMEA sebagai berikut :

Tabel 4.5 Failure Mode and Effect Analysis untuk Design gambar

Dari hasil analisa FMEA untuk masalah design gambar, didapati angka prioritas resiko tertinggi (RPN) sebesar 72. Angka ini di identifikasi pada masalah tidak adanya metode baku untuk mengontrol kelayakan fungsional hasil, serta pendokumentasian masalah di lapangan. Untuk menangani masalah ini,

rekomendasi yang dianjurkan adalah membuat kontrol sheet untuk setiap

pekerjaan yang masuk untuk kontrol prosesnya, disertai dengan validasi kontrol untuk setiap gambar kerja yang turun di lapangan. Untuk sistem

pendokumentasian masalah dianjurkan untuk membuat laporan Problem

setiap hari Dan diharapakan setelah dilakukannya perbaikan terhadap modus permasalahan yang tertinggi, angka prioritas resiko akan berkurang sehingga prioritas penanganan masalah dapat bergeser ke modus permasalahan yang lain pada saat dilakukan pembuatan FMEA kembali.

4.3.1.3 FMEA untuk Metode Proses Manufaktur

Masalah terjadinya Metode Proses Manufaktur dapat dilihat pada tabel 4.6 berikut :

Tabel 4.6 Cause Failure Mode Effect untuk Metode Proses Manufaktur

Dari hasil CFME yang merupakan penyebab terjadinya masalah – modus – kegagalan – efek dirangkum dalam tabel FMEA sebagai berikut :

Tabel 4.7 Failure Mode and Effect Analysis untuk Metode Proses Manufaktur

Dari hasil analisa FMEA untuk masalah metode proses manufaktur, didapati angka prioritas resiko tertinggi (RPN) sebesar 81. Angka ini di identifikasi pada masalah tidak adanya jadual induk produksi sehingga tidak dapat dilakukan kontrol yang baik terhadap proses manufaktur , serta pendokumentasian masalah di lapangan. Untuk menangani masalah ini, rekomendasi yang dianjurkan adalah membuat kontrol sheet untuk setiap pekerjaan yang masuk untuk kontrol prosesnya, disertai dengan validasi kontrol untuk setiap gambar kerja yang turun di lapangan. Untuk sistem pendokumentasian masalah dianjurkan untuk membuat laporan Problem Identification & Correction Action (PICA) pada setiap masalah

yang muncul setiap hari Dan diharapakan setelah dilakukannya perbaikan terhadap modus permasalahan yang tertinggi, angka prioritas resiko akan berkurang sehingga prioritas penanganan masalah dapat bergeser ke modus permasalahan yang lain pada saat dilakukan pembuatan FMEA kembali.

4.3.2 Usulan Perbaikan

Berdasarkan analisa diagram fishbone dan hasil FMEA yang telah dibuat diatas, penyebab timbulnya masalah keterlambatan pengiriman produk selama proses produksi, diesebabkan oleh faktor manusia, material, mesin, metode kerja, lingkungan dan informasi. Dengan demikian diberikan usulan-usulan yang merupakan suatu bentuk usaha dalam mengurangi masalah keterlambatan pengiriman produk berdasarkan faktor-faktor tersebut.

Manusia

1. Selalu melaksanakan dan mengisi semua form kontrol yang dibuat

pada setiap pekerjaan.

2. Melakukan pengaturan, perencanaan kerja dan pengontrolan hasil

kerja secara teliti.

3. Memberikan pengarahan, informasi dan evaluasi update pekerjaan

kepada setiap operator agar tidak terjadi kesalahan proses dan penanganan pekerjaan.

4. Melibatkan bagian design internal untuk melaksanakan validasi

terhadap kelayakan design gambar yang akan diturunkan di lapangan.

Material

1. Membuat labeling untuk jenis material yang tersimpan di logistik, sehingga memudahkan kontrol terhadap material.

2. Pemesanan material sebaiknya disertai informasi yang jelas tentang spesifikasi, fungsi, dan atau gambar.

Mesin

1. Melakukan pemilihan jenis tools / perkakas potong yang sesuai

dengan material yang akan dikerjakan, sehingga proses machining menjadi lebih efisien dan memudahkan parameter setting untuk mendapatkan hasil produk yang optimal

2. Secara rutin melaksanakan inspeksi perawatan harian dan

perawatan yang terjadual untuk menghindari breakdown pada saat proses produksi.

Metode Kerja

1. Membuat jadual induk produksi yang selalu update setiap hari

untuk setiap mesin, mengingat unit produksi Lab. Metal cutting bersifat job order.

2. Membuat control sheet sebagai mekanisme metode baku untuk

dapat melakukan proses kontrol terhadap setiap perkembangan proses produksi di semua mesin.

3. Membuat inspection sheet sebagai mekanisme metode baku untuk dapat melakukan kontrol terhadap kualitas produk di setiap proses, sehingga kualitas produk sebelum terkirim ke proses berikutnya / next customer dapat terjamin. Dengan sistem ini juga akan membuat proses final inspection lebih mudah dan efisien.

4. Melakukan mekanisme pendokumentasian pada setiap masalah

yang timbul pada setiap proses dengan pembuatan Problem Identification & Correction Action (PICA) sehingga penanganan masalah dapat diselesaikan secara sistematis dan dapat di standar-kan.

Lingkungan

1. Melakukan kontrol terhadap peredaran gambar kerja di lapangan,

dengan memberikan tanda pada gambar yang telah tervalidasi.

2. Memberikan sampul plastik pada setiap gambar yang turun

dilapangan.

Informasi

1. Selalu melaksanakan update informasi secara sistematis dan cepat

bila terjadi perkembangan proses atau perubahan pada design gambar.

2. Membuat pertemuan rutin antara bagian marketing dan PPC untuk

4.3.3 Konsep Quality Built in Process sebagai metode kontrol

Berdasarkan usulan perbaikan yang telah dibuat, maka diperlukan metode sistem pengendalian kualitas pada unit produksi UPT B polman astra agar pelaksanaannya dapat di dikontrol untuk menghindari munculnya dampak potensi masalah yang lain.

4.3.3.1 Alat Pendukung Quality Built in Process

Alat pendukung diperlukan untuk mendapatkan sistem kontrol kualitas yang diinginkan dibuat dalam bentuk laporan semua kegiatan serta kejadian yang berpengaruh pada proses produksi dan kontrol kualitas serta untuk kelancaran proses produksi dan proses perbaikan dari mutu. Alat pendukung yang diperlukan adalah :

Perancangan prosedur penanganan produk. Dengan adanya prosedur

penanganan yang baku akan menghindari terjadinya proses manufaktur tanpa control.

Laporan keluhan dari pelanggan. Fungsi dari laporan ini adalah untuk

feedback terhadap proses yang berlangsung dengan mengidentifikasikan masalah pada produk untuk perbaikan pada proses berikutnya .

Laporan harian produksi. Berfungsi untuk mencatat capaian produksi per

hari serta mengumpulkan data lewat lembar periksa (control sheet) yang digunakan untuk proses identifikasi masalah dari proses yang berjalan.

Form PICA (Problem Identification and Correction Action). Lembaran ini

Form PICA didokumentasikan sebagai acuan untuk pengatasan masalah bila muncul masalah yang sama.

P5M ( pertemuan lima menit). P5M merupakan pertemuan yang dilakukan

setiap memulai produksi untuk memberikan informasi update dan membicarakan masalah yang terjadi pada produksi sebelumnya dan rencana produksi dan perbaikan yang akan dilakukan.

Inspection Sheet, berfungsi untuk melakukan control, pemeriksaan serta mengumpulkan semua data dan informasi tentang kualitas dari produk yang dihasilkan sebelum masuk pada proses berikutnya. Hal ini akan membantu efisiensi kerja pada bagian final inspection.

4.3.3.2 Konsep Quality Built in Process

Konsep quality built in process yang diusulkan sebagai metode control kualitas pada unit produksi UPT B dapat dilihat pada gambar 4.8. Tujuan dari usulan system ini adalah :

1. Mengawasi setiap proses produksi agar produk yang bermasalah

tidak dikirim ke proses berikutnya, dengan demikian total dari produk yang berkualitas dapat tercapai.

2. Mendeteksi sedini mungkin terjadinya kesalahan proses untuk

mengambil tindakan preventif menghindari berlanjutnya proses yang menyebabkan terjadinya masalah.

3. Pada akhirnya akan menurunkan atau bahkan menghilangkan

Gambar 4.8 Aliran Proses Produksi Unit Produksi

Tidak

Quality Built in Process PPC CUSTOMER Gambar Kerja (Inspected) Proses Machining Order SPK Penawa ran

Estimasi Harga dan Waktu Proses MARKETING UPT B Kemampuan Produksi Penyediaan Material Final Inspection Penyimpanan Produk Finish SPF Penyimpanan Produk Finish Batal

Jadual dan Beban Kerja

Konsep detail dari prosedur penanganan kerja dengan pendekatan sistem

quality built in process yang akan diterapkan pada unit produksi UPT B Polman Astra dapat dilihat pada gambar 4.9

Sistem quality built in process yang akan diterapkan terdiri dari proses produksi, pengendalian dan perbaikan proses produksi serta pendokumentasian dari proses.

Pada fungsi proses produksi akan terjadi transformasi input berupa material mentah yang akan di proses melalui berbagai proses permesinan sesuai dengan urutan prosesnya. Pada proses permesinan inilah sistem quality built in proses akan diterapkan sebagai metode kontrol terhadap kualitas.

Proses pengendalian dan perbaikan proses produksi dilakukan dengan proses Quality Control (QC) pada setiap bagian proses untuk setiap pekerjaan. Proses ini sebagai kontrol atas aliran material dalam proses, sehingga dapat mendeteksi lebih awal bila terjadi masalah dan menghindari aliran proses material pada proses berikutnya.

DOKUMENTASI PROSES Design Mulai P5M Gambar Kerja (Inspected) Proses Machining Hasil Produk Final Inspection Penyimpanan Pengiriman Produk Kontrol Sheet Laporan Harian Inspection Sheet IRD Berhasil? Identifikasi Masalah Perbaikan PICA QC Standarisasi Update Jadual Induk Produksi Dokumen PICA Laporan Keluhan PERBAIKAN DAN PENGENDALIAN PROSES

Ya

Tidak

OK

Prosedur penanganan kerja pada unit produksi adalah sebagai berikut :

Order yang akan dikerjakan adalah order yang sesuai dengan SPK

(Surat Perintah Kerja) yang diberikan oleh marketing kepada PPC (Production Planning Control)

Berdasarkan SPK yang ada PPC akan membuat detail proses yang

dijabarkan dalam lembar kontrol proses sebagai perintah proses untuk section yang ada pada UPT B. Pengaturan loading akan disesuaikan dengan jadual induk produksi.

Gambar kerja yang telah tervalidasi oleh bagian Design selanjutnya dapat diturunkan dilapangan dengan jumlah peredaran yang terkontrol oleh PPC dan disertai dengan lembar kontrol proses yang berisi urutan proses, estimasi waktu proses dan target pengiriman.

Briefing pertemuan 5 menit (P5M) dilakukan setiap pagi untuk

masing masing section untuk memberikan update dan informasi pekerjaan yang berjalan dan menjadi target.

Setiap pekerjaan yang masuk section diberikan kepada penanggung

jawab section untuk selanjutnya didistribusikan kepada operator mesin sesuai dengan kapasitas mesin.

Produk trial yang sudah selesai selanjutnya dilakukan proses QC

sesuai dengan rencana yang ditetapkan pada internal bagian section yang mengerjakan. Bila terjadi masalah segera dibuatkan PICA

untuk dapat dilakukan tindakan perbaikkan untuk proses yang sama, sementara proses machining dapat dihentikan. Bila perbaikkan proses berhasil, maka dapat dibuatkan standard proses untuk pengerjaan tersebut, sehingga tidak terjadi kesalahan yang sama lagi. Bila hasil produk OK maka dapat dilanjutkan untuk proses machining berikutnya. Hasil yang dicapai harus dicatatkan pada lembar kontrol proses sehingga tidak terjadi putus informasi.

Setelah semua proses permesinan sudah dilalui, maka diharapkan

hasil produk yang diperoleh sudah sesuai dengan spesifikasi yang dituntut pada gambar kerja. Sehingga dapat dilakukan proses perakitan dengan mudah.

Produk hasil rakitan selanjutnya dilakukan proses final inspection, yaitu proses pengecheck-an keseluruhan dimensi dan fungsinya, sesuai dengan tuntutan design. Pada proses ini akan keluar output berupa produk yang disertai dengan IRD (Inspection Result Data).

Produk yang sudah selesai dan disertai dengan IRD ditempatkan

pada area finish produk untuk selanjutnya dapat dilakukan proses pengiriman kepada customer.

Sistem pendokumentasian dibuat untuk mendukung proses perbaikan yang dilakukan sehingga penyelesaian masalah dapat diatasi dengan lebih sistematis. Dokumentasi yang dibuat adalah :

Gambar Kerja

Dokumentasi gambar kerja di kontrol dengan memberikan validasi kontrol dari bagian design internal, sehingga gambar kerja yang salah tidak beredar di tiap-tiap bagian proses. Gambar kerja juga di kontrol dalam peredarannya sehingga tidak ada duplikasi gambar revisi tanpa kontrol design dan PPC.

Kontrol Sheet

Dokumen kontrol sheet digunakan untuk mengontrol setiap perkembangan proses yang terjadi pada setiap bagian. Dengan kontrol sheet data proses machining dapat diperoleh lebih aktual, sehingga dapat diketahui bila terjadi deviasi terhadap rencana proses semula.

Inspection Sheet

Dokumen inspection sheet digunakan untuk menjamin kualitas produk yang dikerjakan pada tiap bagian, sehingga produk dengan penyimpangan spesifikasi dapat di identifikasi lebih awal dan tidak terkirim pada proses berikutnya.

Problem Identification & Correction Action (PICA)

Dokumen PICA dibuat untuk mengidentifikasi timbulnya masalah dan penyebabnya sehingga dapat dilakukan perencanaan terhadap tindakan perbaikkan. Hasil dari dokumentasi PICA selanjutnya dapat dibuatkan menjadi standar.

Laporan Harian

Dokumen laporan harian dibuat berdasarkan kontrol sheet yang sudah dibuat sehingga informasi dapat terus di update pada setiap bagian yang terkait dengan pekerjaan, terutama untuk jadual induk produksi.

Laporan Keluhan

Dokumen ini disiapkan bila terdapat keluhan dari customer berkaitan dengan hasil produk yang kita buat, sehingga dapat dijadikan masukan untuk perbaikkan produk.

Inspection Report Data (IRD)

Dokumen IRD dibuat sebagai penjamin kualitas atas produk yang dipesan oleh customer. Pembuatan IRD akan lebih efisien dengan adanya kontrol kualitas yang sudah dilakukan pada setiap proses.