COMPOSITE MATERRIAL

FOR WINDMILL BLADE

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

by

Irenaeus Dian Kalpataru Andra Glupta

Student Number : 005214012

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

KOMPOSIT KAIN SEBAGAI BAHAN

BLADE KINCIR ANGIN

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh :

Irenaeus Dian Kalpataru Andra Glupta

005214012

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS & TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

v

Persembahanku

K upersembahkan karya ini :

Ø

Tuhan Jesus K rist us jalan t erngku

Ø

K edua orang t ua t ercint a

Ø

K edua kakak dan adiku

Ø

Dan t ak lupa kepada dosen

pembimbing, bapak Budi

Set yahandana yang dengan amat

sangat sabar mendampingi, memberi

dorongan, dan membimbingku.

Ø

Some one Special ( dek ANNA )

Ø

Juga t eman t eman, baik dirumah

maupun dikampus.

Terima kasih

vi

KATA PENGANTAR

Penulis mengucapkan puji dan syukur kepada Tuhan Yang Maha Esa atas segala karunia dan rahmat-Nya yang telah diberikan, sehingga dapat menyelesaikan tugas akhir dengan baik. Maksud dan tujuan penulisan tugas akhir ini adalah sebagai pemenuhan salah satu syarat untuk mencapai gelar Sarjana Teknik di Jurusan Teknik Mesin Fakultas Sains Dan Teknologi Universitas Sanata Dharma.

Penulis dalam kesempatan ini mengucapkan banyak terima kasih atas bantuan, dukungan serta bimbingan yang diberikan selama proses penyusunan ini berlangsung dan akhirnya dpat terselesaikan. Oleh karena itu penulis menyampaikan terima kasis kepada :

1. Yosef Agung Cahyanta, S.T.,M.T. Dekan Fakultas Sains Dan Teknologi Universitas Sanata Dharma Yogyakarta

2. Bapak Budi Setyahandana, S.T., M.T. Dosen Pembimbing yang telah membimbing dalam penyelesaian Tugas Akhir ini.

3. Laboran Laboratorium Fakultas Sains Dan Teknologi Universitas Sanata Dharma Yogyakarta yang telah membantu proses penelitian penulis.

4. Segenap Dosen dan Karyawan Jurusan Teknik Mesin FT-USD yang telah membantu dan selalu membimbing dalam masa perkuliahan.

5. Keluarga besarku, Bapak-Ibu, kakak-adik terima kasih untuk semuanya. 6. Dek Ana yang dengan sabar dan setia mendampingi dan mendukung,

terimakasih sekali.

7. Teman – teman semua yang tidak dapat disebutkan satu persatu, yang telah membantu banyak dalam tugas akhir ini.

viii

DAFTAR ISI

HALAMAN JUDUL... i

HALAMAN PENGESAHAN... ii

HALAMAN PERNYATAAN... iv

HALAMAN PERSEMBAHAN... v

KATA PENGANTAR... vi

INTISARI... vii

DAFTAR ISI

...viii

BAB I

Pendahuluan...

1

1.1 Latar Belakang Masalah...

1

1.2 Rumusan Masalah...

2

1.3 Tujuan Penelitian...

2

1.4 Manfaat penelitian...

2

1.5 Batasan Masalah...

3

BAB II

Dasar Teori...

4

2.1 Komposit...

4

2.2 Tarikan dan Tekenan...

12

2.3 Radiasi Sinar UV...

18

BAB III

Metodologi Penelitian...

19

3.1 Bahan...

19

3.2 Alat...

19

3.3 Metode Penelitian...

20

ix

BAB IV

Analisis Data

...21

4.1 Pemilihan arah serat dan hasil uji awal...

21

4.2 Hasil pembentukan komposit kain...

23

4.3 Pembentukan benda uji...

25

4.4 Hasil uji tarik...

28

BAB V

KESIMPULAN...

33

DAFTAR PUSTAKA

1 1

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Kincir angin adalah teknologi energi yang paling cepat perkembangannya di dunia. Kapasitas instalasi global berkembang dari 2500 megawatt (MW) pada tahun 1992, menjadi 40.000 MW pada akhir 2003, dengan pertumbuhan rata-rata per tahun sebesar 30%. Ketertarikan terhadap energi angin semakin berkembang karena sebagian masyarakat semakin sadar tentang perlunya pengembangan energi yang bersih dan berkelanjutan di masa depan. Delapan puluh persen penduduk, sangat mendukung penggunaan sumber energi yang dapat diperbarui.

Penggunaan angin sebagai sumber energi memiliki setidaknya dua keuntungan. Dari segi ekonomi, sumber energi ini mampu megurangi penggunaan bahan bakar minyak, serta menciptakan lapangan pekerjaan baru di bidang pembuatan dan pemeliharaan kincir angin, serta distribusinya. Di bidang lingkungan hidup, energi angin sangat ideal karena tidak menghasilkan polusi, tak memerlukan bahan bakar, tak menimbulkan efek rumah kaca, serta tak menghasilkan zat berbahaya dan sampah radioaktif. Setiap megawatt listrik yang dihasilkan kincir angin, mengurangi emisi 0,8 hingga 0,9 ton gas rumah kaca yang dihasilkan minyak dan batubara setiap tahunnya. Lahan yang dibutuhkan pun tak terlalu luas.

2 2

Sejalan dengan itu maka perlu dirancang suatu kincir angin yang efisien dan ekonomis. Salah satu bagian penting kincir angina adala h pisau kincir angin. Bagian ini dapat dibuat dari berbagai jenis bahan komposit. Komposit secara umum didefinisikan sebagai semua bahan termasuk plastik yang diperkuat dengan serat, logam alloy, keramik, kopolimer, plastik berpengisi atau apa saja campuran dua bahan atau lebih untuk mendapatkan suatu bahan yang baru. Ketahanan kincir angin berbahan komposit berkaitan dengan ketahanannya terhadap radiasi sinar ultraviolet dari matahari. Masing- masing bahan memiliki ketahanan yang berbeda-beda terhadap sinar ultraviolet sehingga perlu dilakukan penelitian lebih lanjut terhadap ketahanan masing- masing bahan komposit tersebut.

1.2 Rumusan Masalah

Berdasarkan latar belakang di atas maka rumusan masalah penelitian ini adalah:

1. Bagaimanakah ketahanan bahan komposit pembentuk blade kincir angin 2. Bahan komposit manakah yang memiliki ketahanan lebih besar

1.3 Tujuan Penelitian

Tujuan penelitian ini adalah:

a. Mengetahui ketahanan bahan komposit pembentuk blade kincir angin b. Mengetahui bahan komposit manakah yang memiliki ketahanan lebih

besar

1.4 Manfaat Penelitian

Dilaksanakan penelitian ini diharapkan dari hasil penelitian memberikan manfaat sebagai berikut :

3 3

2. Memberikan konstribusi pemikiran kepada para pembuat kincir angin mengenai ketahanan bahan-bahan yang dapat digunakan sebagai blade kincir.

1.5 Batasan Masalah

Luasnya lingkup permasalahan dan keterbatasan kemampuan peneliti,dalam penelitian ini permasalahan hanya dibatasi pada :

1. Bagian kincir yang diteliti hanyalah blade kincir angin

2. Bahan blade kincir yang diteliti adalah komposit berjenis kain parasit, terpal, dan jean.

4 4

BAB II DASAR TEORI

2.1Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material, dimana sifat mekanik dari material pembentuknya berbeda-beda. Dikarenakan karakteristik pembentuknya berbeda-beda, maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material- material pembentuknya.

Perkataan komposit memberikan suatu pengertian yang sangat luas dan berbeda-beda mengikut situasi dan perkembangan bahan itu sendiri. Gabungan dua atau lebih bahan merupakan suatu konsep yang diperkenalkan untuk menerangkan definisi komposit. Walaupun demikian defenisi ini terlalu umum karena komposit ini merangkumi semua bahan termasuk plastik yang diperkuat dengan serat, logam alloy, keramik, kopolimer, plastik berpengisi atau apa saja campuran dua bahan atau lebih untuk mendapatkan suatu bahan yang baru.

Kita bisa melihat definisi komposit ini dari beberapa tahap seperti yang telah digariskan oleh Schwartz :

1. Tahap/Peringkat Atas

Suatu bahan yang terdiri dari dua atau lebih atom yang berbeda bolehlah dikatakan sebagai bahan komposit. Ini termasuk alloy polimer dan keramik. Bahan-bahan yang terdiri dari unsur asal saja yang tidak termasuk dalam peringkat ini.

2. Tahap/Peringkat Mikrostruktur

5 5 3. Tahap/Peringkat Makrostruktur

Merupakan gabungan bahan yang berbeda komposisi atau bentuk bagi mendapatkan suatu sifat atau ciri tertentu. Dimana konstituen gabungan masih tetap dala m bentuk asal, dimana dapat ditandai secara fisik dan melihatkan kesan antara muka antara satu sama lain.

Kroschwitz dan rekan telah menyatakan bahwa komposit adalah bahan yang terbentuk apabila dua atau lebih komponen yang berlainan digabungkan. Rosato dan Di Matitia pula menyatakan bahwa plastik dan bahan-bahan penguat yang biasanya dalam bentuk serat, dimana ada serat pendek, panjang, anyaman pabrik atau lainnya. Selain itu ada juga yang menyatakan bahwa bahan komposit adalah kombinasi bahan tambah yang berbentuk serat, butiran atau cuhisker seperti pengisi serbuk logam, serat kaca, karbon, aramid (kevlar), keramik, dan serat logam dalam julat panjang yang berbeda-beda didalam matriks.

Definisi yang lebih bermakna yaitu menurut Agarwal dan Broutman, yaitu menyartakan bahwa bahan komposit mempunyai ciri-ciri yang berbeda untuk dan komposisi untuk menghasilkan suatu bahan yang mempunyai sifat dan ciri tertentu yang berbeda dari sifat dan ciri konstituen asalnya. Disamping itu konstituen asal masih kekal dan dihubungkan melalui suatu antara muka. Konstituen-konstituen ini dapat dikenal pasti secara fisikal.

Dengan kata lain, bahan komposit adalah bahan yang heterogen yang terdiri dari dari fasa tersebar dan fasa yang berterusan. Fasa tersebar selalunya terdiri dari serat atau bahan pengukuh, manakala yang berterusannya terdiri dari matriks.

6 6

Dalam kebanyakan bahan konvensional seperti keluli,walaupun kuat ianya mempunyai density yang tinggi dan rapuh.

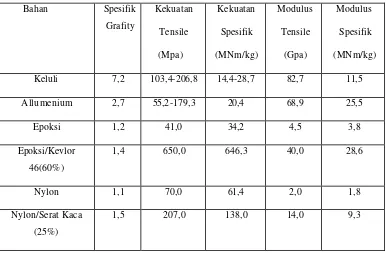

Oleh sebab itu bahan komposit yang mempunyai gabungan sifat yang diperlukan seperti yang tertera pada tabel di bawah ini yang mulai mendapatkan perhatian untuk menggantikan bahan konvensional.

Tabel 2.1. Perbandingan sifat-sifat mekanikal antara bahan konvensional dan komposit

Bahan Spesifik

Grafity Kekuatan Tensile (Mpa) Kekuatan Spesifik (MNm/kg) Modulus Tensile (Gpa) Modulus Spesifik (MNm/kg)

Keluli 7,2 103,4-206,8 14,4-28,7 82,7 11,5

Allumenium 2,7 55,2-179,3 20,4 68,9 25,5

Epoksi 1,2 41,0 34,2 4,5 3,8

Epoksi/Kevlor

46(60%)

1,4 650,0 646,3 40,0 28,6

Nylon 1,1 70,0 61,4 2,0 1,8

Nylon/Serat Kaca

(25%)

1,5 207,0 138,0 14,0 9,3

Bahan komposit mempunyai beberapa kelebihan berbanding dengan bahan konvensional seperti logam. Kelebihan tersebut pada umumnya dapat dilihat dari beberapa sudut yang penting seperti sifat-sifat mekanikal dan fisikal, keupayaan (reliability), kebolehprosesan dan biaya. Seperti yang diuraikan dibawah ini :

a. Sifat-sifat mekanikal dan fisikal

7 7

yang mempunyai kekuatan dan kekakuan yang lebih tinggi dari bahan konvensional seperti keluli.

- Bahan komposit mempunyai density yang jauh lebih rendah berbanding dengan bahan konvensional. Ini memberikan implikasi yang penting dalam konteks penggunaan karena komposit akan mempunyai kekuatan dan kekakuan spesifik yang lebih tinggi dari bahan konvensional. Implikasi kedua ialah produk komposit yang dihasilkan akan mempunyai kerut yang lebih rendah dari logam. Pengurangan berat adalah satu aspek yang penting dalam industri pembuatan seperti automobile dan angkasa lepas. Ini karena berhubungan dengan penghematan bahan bakar.

- Dalam industri angkasa lepas terdapat kecendrungan untuk menggantikan komponen yang diperbuat dari logam dengan komposit karena telah terbukti komposit mempunyai rintangan terhadap fatigue yang baik terutamanya komposit yang menggunakan serat karbon.

- Kelemahan logam yang agak terlihat jelas ialah rintangan terhadap kakisa yang lemah terutama produk yang kebutuhan sehari- hari. Kecendrungan komponen logam untuk mengalami kakisan menyebabkan biaya pembuatan yang tinggi. Bahan komposit sebaiknya mempunyai rintangan terhadap kakisan yang baik.

8 8 b. Sifat-sifat mekanikal dan fisikal

Kebolehprosesan merupakan suatu kriteria yang penting dalam penggunaan suatu bahan untuk menghasilkan produk. Ini karena dikaitkan dengan produktivitas dan mutu suatu produk. Perbandingan antara produktiviti dan kualiti adalah penting dalam konteks pemasaran produk yang dipabrikasi. Selain dari itu kebolehprosesan juga dikaitkan dengan keberbagai teknik fabrikasi yang dapat digunakan untuk memproses suatu produk. Adalah jelas bahwa bahan komposit dibolehprosesan dengan berbagai teknik fabrikasi yang merupakan daya tarik yang dapat membuka ruang luas bagi penggunaan bahan komposit. Contohnya untuk komposit termoplastik yang mempunyai kelebihan dari segi pemrosesan yaitu ianya dapat diproses dengan berbagai teknik fabrikasi yang umum yang biasadigunakan untuk memproses termoplastik tanpa serat. c. Biaya

Faktur biaya juga memainkan peranan yang sangat penting dalam membantu perkembangan industri komposit. Biaya yang berkaitan erat dengan penghasilan suatu produk yang seharusnya memperhitungkan beberapa aspek seperti biaya bahan mentah, pemrosesan, tenaga manusia, dan sebagainya.

Komposit dibentuk dari dua jenis material yang berbeda, yaitu: 1. Penguat (reinforcement), yang mempunyai sifat kurang ductile tetapi

lebih rigid serta lebih kuat.

2. Matriks, umumnya lebih ductile tetapi mempunyai kekuatan dan rigiditas yang lebih rendah.

Secara garis besar ada 3 macam jenis komposit berdasarkan penguat yang digunakannya, yaitu:

1. Fibrous Composites ( Komposit Serat )

9 9

aramide), dan sebagainya. Fiber ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

Gambar 2.1. Fibrous Composites

2. Laminated Composites ( Komposit Laminat )

Merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

3. Particulalate Composites ( Komposit Partikel )

Merupakan komposit yang menggunakan partikel/serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriksnya.

Gambar 2.3. Particulate Composite

Matrik

Fiber

Fiber Matrik

Lamina

Laminate

Gambar 2.2 Laminated Composites

Matrik

10 10

Serat Alam

Serat alam dapat diperoleh dari tanaman pisang, bambu, nanas, rosella, kelapa, kenaf, dan lain- lain. Saat ini, serat alam mulai mendapatkan perhatian yang serius dari para ahli material komposit karena:

• Serat alam memiliki kekuatan spesifik yang tinggi karena serat alam memiliki berat janis yang rendah.

• Serat alam mudah diperoleh dan merupakan sumber daya alam yang dapat diolah kembali, harganya relatif murah, dan tidak beracun.

Serat Sintetis

Serat sintetis yang paling sering digunakan sebagai penguat komposit adalah serat polimer (resin). Secara umum resin sebagai penguat komposit dibagi menjadi dua yaitu:

1. Resin Termoset

Adalah perlu memilih bahan komposit yang cocok menurut sifat-sifatnya yang telah dijelaskan agar dapat memperkuat matriks dari komposit.

Persyaratan di bawah ini perlu dipenuhi untuk pencetakan bahan kompsit:

a. Resin yang dipakai perlu memiliki viskositas rendah, dapat sesuai dengan bahan penguat dan permeabel

b. Dapat diukur pada temperatur kamar dalam waktu optimal. c. Mempunyai penyusutan yang kecil, pada pengawetan d. Memiliki kelengketan yang baik dengan bahan penguat e. Mempunyai sifat baik dari bahan yang diawetkan.

11 11

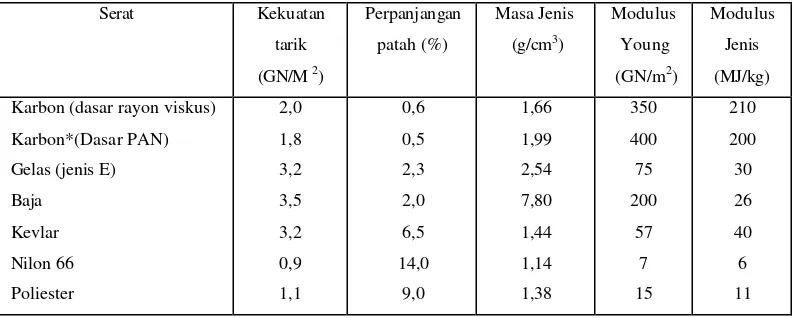

Tabel 2.2 Beberapa Sifat Serat Unggul

Serat Kekuatan

tarik (GN/M2)

Perpanjangan patah (%)

Masa Jenis (g/cm3)

Modulus Young (GN/m2)

Modulus Jenis (MJ/kg) Karbon (dasar rayon viskus)

Karbon*(Dasar PAN) Gelas (jenis E) Baja Kevlar Nilon 66 Poliester 2,0 1,8 3,2 3,5 3,2 0,9 1,1 0,6 0,5 2,3 2,0 6,5 14,0 9,0 1,66 1,99 2,54 7,80 1,44 1,14 1,38 350 400 75 200 57 7 15 210 200 30 26 40 6 11

2. Resin Termoplastik

Berbagai resin dipergunakan, tetapi peningkatan kekuatan seperti pada resin termoset tidak dapat diharapkan. Hal yang perlu diperbaiki adalah:

1.6 Supaya memiliki penyusutan cetakan lebih kecil dan ketelitian dimensi yang lebih baik

1.7 Agar temperatur deformasi termal dengan bahan kristal dapat dinaikkan.

1.8 Hubungan antara penguat dan panjang serat ada beberapa rumus yang dapat dipergunakan

Salah satu hubungan yang paling sederhana adalah:

y f f c R R f c f c D L V L L V τ 2 ) 1 ( ∂ = ∂ + ∂ − = ∂

Di mana :

?c : Kekuatan tarik barang yang dicr\etak Vf : Kadar serat dalam volum

Vr : kadar resin dalam volum L : Panjang serat

12 12 Df : Dimater serat ?f : Kekuatan tarik serat Lc : panjang kritis dari serat

t y : Kekuatan mulur geser pada antar muka serat dengan resin

2.2 Tarikan dan Tekanan

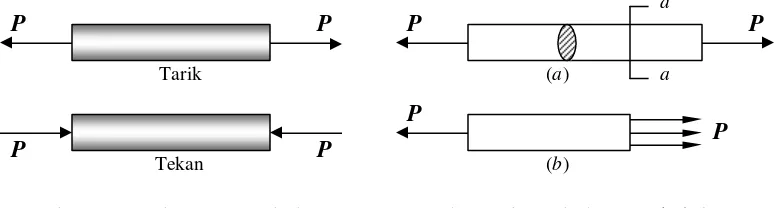

1. Pembebanan batang secara aksial

Kasus paling sederhana dimana sebatang logam dengan luas penampang konstan, dibebani melalui kedua ujungnya dengan sepasang gaya linier dengan arah saling berlawanan yang berimpit pada sumbu longitudinal batang dan bekerja melalui pusat penampang melintang masing- masing. Untuk kesetimbangan statis besarnya gaya-gaya harus sama. Apabila gaya-gaya-gaya-gaya diarahkan menjauhi batang, maka batang disebut di-tarik; jika gaya-gaya diarahkan pada batang, disebut di-tekan. Kedua kondisi ini digambarkan pada Gambar. 2.4.

Dibawah aksi pasangan gaya-gaya ini, hambatan internal terbentuk didalam bahan dan karakteristiknya dapat dipelajari dari bidang potongan melintang disepanjang batang tersebut. Bidang ini ditunjukkan sebagai a-a di Gambar. 2.5(a). Jika untuk tujuan analisis porsi batang disebelah kanan bidang dipindahkan, seperti pada Gambar. 2.5(b), maka ini harus digantikan dengan sesuatu untuk memberikan efek pada porsi sebelah kiri tersebut. Dengan cara introduksi bidang potong ini, gaya-gaya internal awal sekarang menjadi gaya eksternal terhadap porsi sisa batang. Untuk kesetimbangan pada porsi sebelah kiri, efek ini harus berupa gaya horisontal dengan besar

P. Namun demikian, gaya P yang bekerja tegak-lurus (normal) pada

penampang melintang a-a ini secara aktual merupakan resultan distribusi gaya-gaya yang bekerja pada penampang melintang dengan arah normal.

13 13

penampang melintang maka secara umum diasumsikan bahwa gaya-gaya tersebut adalah seragam diseluas penampang.

Gambar 2.4 arah gaya pembebanan Gambar 2.5 pembebanan aksial Pada batang

2. Tegangan normal

Daripada berbicara tentang gaya internal yang bekerja pada beberapa luasan elemen yang kecil, lebih baik, untuk tujuan perbandingan, kita memperlakukan gaya normal yang bekerja pada suatu unit luasan pada penampang melintang. Intensitas gaya normal per unit luasan disebut tegangan normal dan dinyatakan dalam unit gaya per unit luasan, misalnya

lb/in2, atau N/m2. Apabila gaya-gaya dikenakan pada ujung-ujung batang sedemikian sehingga batang dalam kondisi tertarik, maka terjadi suatu tegangan tarik pada batang; jika batang dalam kondisi tertekan maka

terjadi tegangan tekan. Perlu dicatat bahwa garis aksi dari gaya yang bekerja adalah me lalui pusat setiap bagian penampang melintang batang. 3. Spesimen tes

Pembebanan aksial seperti pada Gambar 2.5(a) sering terjadi pada problem rancang bangun kerangka struktur dan mesin. Untuk mensimulasikan pembebanan ini di laboratorium, suatu spesimen tes ditarik pada kedua ujungnya dengan mesin yang digerakkan secara elektrik atau hidrolik. Kedua jenis mesin ini umum dipakai dalam tes bahan di laboratorium.

Dalam usaha standardisasi cara pengujian bahan, American Society of Testing Materials (ASTM) telah mengeluarkan spesifikasi yang sekarang telah umum digunakan. Dua diantaranya akan kita jelaskan disini; satu untuk plat logam dengan tebal lebih dari 4.76 mm (Gambar2.6)

14 14

dan satu untuk logam dengan diameter lebih dari 38 mm (Gambar 2.7). Seperti terlihat dalam gambar, bagian tengah dari spesimen dibuat lebih kecil daripada bagian ujungnya sehingga kerusakan atau keruntuhan (failure) tidak terjadi pada bagian yang dipegang. Bagian pengecilan dibuat melingkar (rounded) untuk menghindari terjadinya konsentrasi atau mengumpulnya tegangan pada bagian transisi diimensi tersebut. Panjang standar dimana pertambahan panjang (elongation) diukur adalah 203 mm untuk spesimen seperti Gambar 2.6 dan 51 mm untuk spesimen seperti Gambar 2.7.

Pertambahan panjang diukur secara mekanik maupun optik (ekstensometer) atau dengan melekatkan suatu tipe tahanan elektrik yang biasa disebut strain gage pada permukaan bahan. Tahanan strain gage berisi sejumlah kawat halus yang dipasang pada arah aksial terhadap batang. Degan pertambahan panjang pada batang maka tahanan listrik kawat-kawat akan berubah dan perubahan ini dideteksi pada suatu jembatan Wheatstone dan diinterpretasikan sebagai perpanjangan.

Gambar 2.6 plat logam dengan Gambar 2.7 plat logam dengan tebal lebih dari 4.76 mm diameter lebih dari 38 mm

4. Regangan normal

Kita misalkan suatu spesimen telah ditempatkan pada mesin tes tekan-tarik dan gaya tarikan diberikan secara gradual pada ujung-ujungnya. Perpanjangan pada gage dapat diukur seperti dijelaskan diatas untuk setiap kenaikan tertentu dari beban aksial. Dari nilai- nilai ini, perpanjangan per unit panjang yang biasa disebut regangan normal dan diberi simbol dengan e, dapat diperoleh dengan membagi total pertambahan panjang ? l dengan panjang gage L, yaitu

15 15 L l ∆ = ε

Regangan biasanya dinyatakan meter per meter sehingga secara efektif tidak berdimensi.

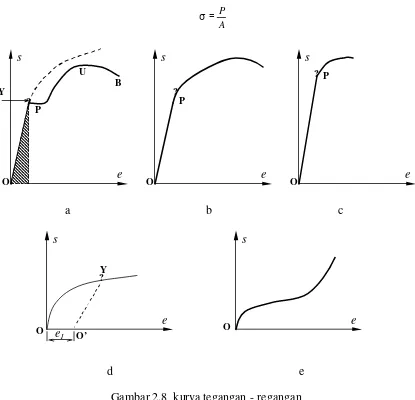

5. Kurva tegangan-regangan

Sebagaimana beban aksial yang bertambah bertahap, pertambahan panjang terhadap panjang gage diukur pada setiap pertambahan beban dan ini dilanjukan sampai terjadi kerusakan (fracture) pada spesimen. Dengan mengetahui luas penampang awal spesimen, maka tegangan normal, yang dinyatakan dengan s , dapat diperoleh untuk setiap nilai beban aksial dengan menggunakan hubungan

A P

= σ

a b c

d e Gambar 2.8 kurva tegangan - regangan

s s s

e e e

O O O

P P P Y U B ? ? ?

s s

e e

O O

Y ?

16 16

dimana P menyatakan beban aksial dalam Newton dan A menyatakan luas penampang awal (m2). Dengan memasangkan pasangan nilai tegangan normal s dan regangan normal e, data percobaan dapat digambarkan dengan memperlakunan kuantitas-kuantitas ini sebagai absis dan ordinat. Gambar yang diperoleh adalah diagram atau kurva tegangan-regangan. Kurva tegangan-regangan mempunyai bentuk yang berbeda-beda tergantung dari bahannya. Gambar 2.8.a adalah kurva tegangan regangan untuk baja karbon- medium, Gambar 2.8.b untuk baja campuran, dan Gambar 2.8.c untuk baja karbon-tinggi dengan campuran bahan nonferrous. Untuk campuran nonferrous dengan besi kasar diagramnya ditunjukkan pada Gambar 2.8.d sementara untuk karet ditunjukkan pada Gambar 2.8.e.

6. Baha n liat (ductile) dan bahan rapuh (brittle)

Bahan-bahan logam biasanya diklasifikasikan sebagai bahan liat (ductile) atau bahan rapuh (brittle). Bahan liat mempunyai gaya regangan (tensile strain) relatif besar sampai dengan titik kerusakan (misal baja atau aluminium) sedangkan bahan rapuh mempunyai gaya regangan yang relatif kecil sampai dengan titik yang sama. Batas regangan 0.05 sering dipakai untuk garis pemisah diantara kedua klas bahan ini. Besi cor dan beton merupakan contoh bahan rapuh.

7. Hukum Hooke

17 17 Hukum ini menyatakan

ε σ =E

dimana E menyatakan kemiringan (slope) garis lurus OP pada kurva-kurva 8. Modulus elastisitas

Kuantitas E, yaitu rasio unit tegangan terhadap unit regangan, adalah modulus elastisitas bahan, atau, sering disebut Modulus Young. Nilai E untuk berbagai bahan disajikan pada Tabel 1-1. Karena unit regangan e merupakan bilangan tanpa dimensi (rasio dua satuan panjang), maka E mempunyai satuan yang sama dengan tegangan yaitu N/m2. Untuk banyak bahan-bahan teknik, modulus elastisitas dalam tekanan mendekati sama dengan modulus elastisitas dalam tarikan.

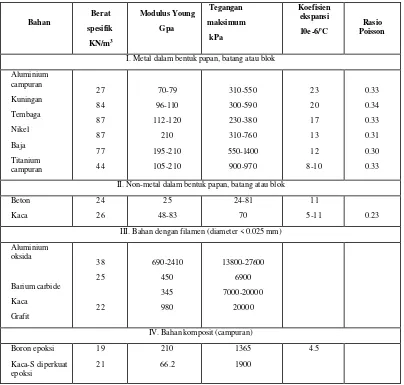

Tabel 2.3 Sifat-sifat bahan teknik pada 20°C

Bahan Berat spesifik KN/m3 Modulus Young Gpa Tegangan maksimum kPa Koefisien ekspansi 10e-6/°C Rasio Poisson

I. Metal dalam bentuk papan, batang atau blok

Aluminium campuran Kuningan Tembaga Nikel Baja Titanium campuran 27 84 87 87 77 44 70-79 96-110 112-120 210 195-210 105-210 310-550 300-590 230-380 310-760 550-1400 900-970 23 20 17 13 12 8-10 0.33 0.34 0.33 0.31 0.30 0.33

II. Non-metal dalam bentuk papan, batang atau blok

Beton Kaca 24 26 25 48-83 24-81 70 11

5-11 0.23

III. Bahan dengan filamen (diameter < 0.025 mm)

Aluminium oksida Barium carbide Kaca Grafit 38 25 22 690-2410 450 345 980 13800-27600 6900 7000-20000 20000

IV. Bahan komposit (campuran)

18 18

2.3Radiasi Sinar Ultraviolet

Sinar Ultraviolet (UV) merupakan radiasi elektromagnetik dengan panjang gelombang yang lebih pendek dari cahaya kasat mata namun lebih panjang dari sinar X lembut. Dinamakan ultraviolet karena spktrum sinarnya dimulai dengan sinar dengan panjang gelombang yang hampir sama dengan sinar warna ungu (violet).

Sinar UV, yang mempunyai efek besar, memisahkan ikatan yang menyebabkan degradasi langsung pada bahan polimer. Absorbsi sinar UV menyebabkan terjadinya degradasi dan hilangnya kekuatan bahan. Ketahanan terhadap sinar UV merupakansalah satu ketahanan terhadap cuaca bagi material yang digunakan dalam areal terbuka.

19 19

BAB III

METODOLOGI PENELITIAN

3.1Bahan

Jenis penelitian yang dilakukan adalah eksperimental laboratorik dan dilakukan di Laboratorium Uji Material Fakultas Teknik, Universitas Sanata Dharma Yogyakarta. Bahan yang digunakan sebagai pembentuk blade kincir dalam penelitian ini adalah bahan jeans (berbahan dasar kain), kain terpal (berbahan dasar pvc tarpaulin), dan kain parasit (berbahan dasar nilon taffeta) yang merupakan komposit.

3.2Alat

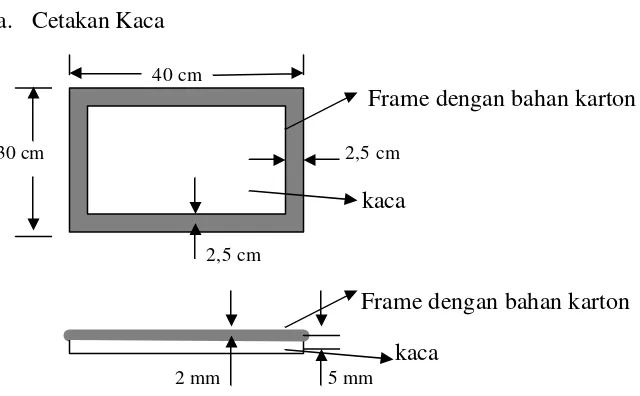

Alat yang digunakan dalam penelitian ini adalah : a. Cetakan Kaca

40 cm

Frame dengan bahan karton 30 cm 2,5 cm

kaca 2,5 cm

Frame dengan bahan karton

kaca 2 mm 5 mm

Gambar 3 . 1 : Gambar cetakan kaca b. Alat Potong

Alat potong yang digunakan dalam pemotongan komposit adalah grinda potong.

20 20

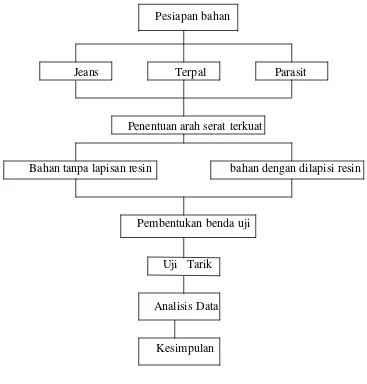

3.3 Metode Penelitian

Pesiapan bahan

Jeans Terpal Parasit

Penentuan arah serat terkuat

Bahan tanpa lapisan resin bahan dengan dilapisi resin

Pembentukan benda uji

Uji Tarik

Analisis Data

Kesimpulan

Gambar 3 . 2 Metode Penelitian

3.4 Analisa Hasil

21 21

BAB IV

ANALISIS DATA

4.1 Pemilihan arah serat kain dan hasil pengujian awal.

Sebelum dilakukan pengujian awal, kain dibentuk menjadi benda uji dengan dua arah serat yang berbeda, yang bertujuan untuk mengatahui arah serat yang terkuat.

Benda uji tersebut disajikan dalam tiga uk uran yaitu ;

A kecil = benda uji ukuran kecil ( l = 30 mm , t = 100 mm ) dengan arah tarikanserat sejajar (A)

A besar = benda uji ukuran besar ( l = 60 mm , t = 200 mm ) dengan arah tarikan serat sejajar (A)

B kecil = benda uji ukuran kecil ( l = 30 mm , t = 100 mm ) dengan arah tarikan serat melintang (B)

Setelah ditentukan arah serat kain, maka dilakukan pembuatan benda uji dan dilakukan pengujian dengan perumusan sebagai berikut :

o A0 = l x t

o

s =

F/ A0o

e

= ?L / L0A0= luas penampang

l = lebar

t = tebal

s = Tegangan

22 22

e = Regangan

? L =pertambahan panjang

L0 = panjang awal

Serhingga diperoleh hasil sebagai berikut: 1. Bahan kain jeans

Tabel 4.1. Hasil uji tarik kain jeans sebelum diberi resin untuk menentuan arah serat

bahan kain jeans Lebar (mm) Tebal (mm) Luas Penampang (mm) Panjang Awal (mm) Gaya (kg) Pertambahan Panjang (mm) Tegangan (kg/mm2)

Regangan (%)

A

besar 60,00 0,95 57,00 100 95,60 47,00 1,68 47,00 A

kecil 30,00 0,95 28,50 100 57,00 20,00 2,00 20,00 B

kecil 30,00 0,95 28,50 100 38,20 31,00 1,34 31,00

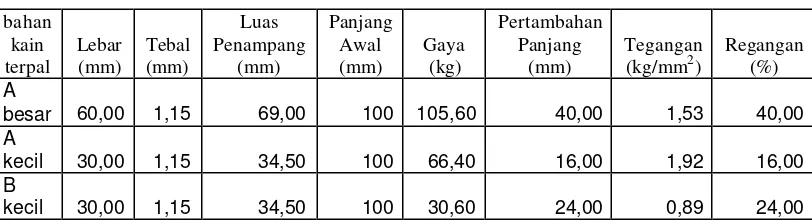

2. Bahan kain terpal

Tabel 4.2. Hasil uji tarik kain terpal sebelum diberi resin untuk menentuan arah serat bahan kain terpal Lebar (mm) Tebal (mm) Luas Penampang (mm) Panjang Awal (mm) Gaya (kg) Pertambahan Panjang (mm) Tegangan (kg/mm2)

Regangan (%)

A

besar 60,00 1,15 69,00 100 105,60 40,00 1,53 40,00 A

kecil 30,00 1,15 34,50 100 66,40 16,00 1,92 16,00 B

kecil 30,00 1,15 34,50 100 30,60 24,00 0,89 24,00

3. Bahan kain parasut

Tabel 4.3. Hasil uji tarik kain parasut sebelum diberi resin untuk menentuan arah serat bahan kain parasut Lebar (mm) Tebal (mm) Luas Penampang (mm) Panjang Awal (mm) Gaya (kg) Pertambahan Panjang (mm) Tegangan (kg/mm2)

Regangan (%)

A

besar 60,00 0,80 48,00 100 96,10 60,30 2,00 60,30 A

kecil 30,00 0,80 24,00 100 29,60 11,00 1,23 11,00 B

23 23

dari hasil pengujian awal tersebut, maka dapat dipilih tipe kain dengan benda uji ukuran kecil dengan arah serat kain A ( arah tarikan sejajar serat kain ). Karena memiliki gaya dan pertambahan panjang yang besar, dan dari (Tabel 4.1), (Tabel 4.2), (Tabel 4.3) nampak bahwa kain jeans memiliki tegangan paling besar, disusul terpal dan parashut.

4.2 Hasil pembent ukan komposit kain

Setelah diketahui arah serat yang paling kuat, kemudian dilakukan pembuatan komposit dengan menggunakan reisin justus 108 ( bening super ) dengan katalis 5% per cetakan untuk mempercepat proses pengerasan

komposit yang kemudian ditua ng dalam cetakan kaca kemudian ditunggu sampai mengeras dengan durasi waktu ± 6 – 8 jam. Dan diperoleh hasil sebagai berikut:

24 24

Gambar. 4. 2 Hasil cetakan komposit parasut

25 25

4.3 Pembentukan benda uji dan hasil uji tarik

Dalam mencari data kekuatan masing – masing komposit, maka terlebih dahulu komposit dibentuk menjadi benda uji. Kemudian ditantukan lebar, panjang, tebal dan luas penampang. Sehingga diperoleh hasil sebagai berikut :

1. Komposit jeans

Tabel 4. 4 Ukuran hasil pomotongan benda uji komposit jeans

No Lebar

(mm)

Tebal (mm)

Luas penampang (mm)

j.1 30.50 2.95 89.98

j.2 30.30 2.95 89.39

j.3 29.15 3.00 87.45

j.4 29.10 3.40 98.94

j.5 29.20 3.35 97.82

j.6 29.55 3.40 100.47

26 26

2. Komposit terpal

Tabel, 4. 5 Ukuran hasil pomotongan benda uji komposit terpal

No Lebar

(mm)

Tebal (mm)

Luas penampang (mm)

t.1 32.90 1.25 41.13

t.2 32.15 1.40 45.01

t.3 32.15 0.90 28.94

t.4 31.75 3.10 98.43

t.5 31.45 3.20 100.64

t.6 31.95 3.00 95.85

Gambar 4. 6 Benda uji komposit jeans

3. Komposit parasut

Tabel, 4. 6 Ukuran hasil pomotongan benda uji komposit parasut

No Lebar

(mm)

Tebal (mm)

Luas penampang (mm)

p.1 30.00 2.60 78.00

p.2 30.50 2.65 80.83

p.3 29.00 2.65 76.85

p.4 30.75 3.20 98.40

p.5 28.55 3.05 87.08

27 27

Gambar 4. 6 Benda uji komposit jeans

pada Gambar 4.4 sampai dengan Gambar 4.6 dan dari hasil pengukuran dapat terlihat dengan jelas bahwa menghasilkan ukuran yang berbeda beda, hal tersebut disebabkan oleh faktor pemotongan yang dilakukan secara manual. Sehingga didapat hasil yang berbeda walaupun dengan selisih yang kecil, dan hasil pemotongan dan pembentukan yang kurang maksimal dibandingkan dengan mesin pemotong yang terprogram ukurannya.

28 28

4.4 Hasil uji tarik

Disini akan disajikan gambar benda uji yang telah menga lami pengujian tarik dan disajikan pula data hasil pengukuran tegangan uji tarik dengan menggunakan perumusan :

o A0 = l x t

o

s =

F/ A0o

e

= ?L / L0A0= luas penampang

l = lebar

t = tebal

s = Tegangan

F = Gaya

e = Regangan

?L =pertambahan panjang

L0 = panjang awal

1. jeans

29 29

Table 4. 7 Hasil uji tarik komposit jeans

NO Lebar

(mm) Tebal (mm) Luas Penampang (mm) Panjang Awal (mm) Gaya (kg) Pertambahan Panjang (mm) Tegangan (kg/mm2)

Regangan (%)

J.1 30,50 2,95 89,98 97 155,10 1,70 1,72 1,75

J.2 30,30 2,95 89,39 97 178,50 2,00 2,00 2,06

J.3 29,15 3,00 87,45 97 108,50 0,90 1,24 0,93

J.4 29,10 3,40 98,94 97 256,10 1,00 2,59 1,03

J.5 29,20 3,35 97,82 97 288,60 2,20 2,95 2,27

J.6 29,55 3,40 100,47 97 279,20 2,10 2,78 2,16

Grafik Uji Tarik Komposit Jeans

0,00 0,50 1,00 1,50 2,00 2,50 3,00 3,50

1 2 3 4 5 6

Spesimen

Tegangan (kg/mm

2 )

Series1

Gambar 4.8. Grafik uji tarik komposit jeans

30 30 2. Parashut

Gambar, 4.9 Hasil uji tarik komposit parasut

Table 4. 8 Hasil uji tarik komposit parashut

NO Lebar

(mm) Tebal (mm) Luas Penampang (mm) Panjang Awal (mm) Gaya (kg) Pertambahan Panjang (mm) Tegangan (kg/mm2)

Regangan (%)

P.1 30,00 2,60 78,00 97 228,30 1,40 2,93 1,44

P.2 30,50 2,65 80,83 97 211,40 1,30 2,62 1,34

P.3 29,00 2,65 76,85 97 205,90 1,50 2,68 1,55

P.4 30,75 3,20 98,40 97 303,50 3,40 3,08 3,51

P.5 28,55 3,05 87,08 97 196,60 1,70 2,26 1,75

P.6 27,15 3,20 86,88 97 309,10 3,20 3,56 3,30

Grafik Uji Tarik Komposite Parasit

0,00 0,50 1,00 1,50 2,00 2,50 3,00 3,50 4,00

1 2 3 4 5 6

spesimen

Tegangan (kg/mm

2 )

Series1

31 31

pada gambar 4.9, table 4.8 dan gambar 4.10 dapat dilihat bahwa benda uji komposit parashut pada specimen 6 (enam) memiliki tegangan paling besar yaitu 3,56 kg/mm2, dan kemudian diikuti oleh specimen 4, 1, 3, 2, 5. resin dapat merekat akan tetapi tidak untuk jangka waktu yang lama, karena pori pori yang sedikit dan parasut mengandung sedikit cairan berminyak. Sehingga resin kurang berekat dengan bagus.

3. Terpal

Gambar, 4.11 Hasil uji tarik komposit terpal

Table 4. 9 Hasil uji tarik komposit terpal

NO Lebar

(mm)

Tebal (mm)

Luas Penampang

(mm)

Panjang Awal (mm)

Gaya (kg)

Pertambahan Panjang

(mm)

Tegangan (kg/mm2)

Regangan (%)

T.1 32,90 1,25 41,13 97 79,60 5,80 1,94 5,98

T.2 32,15 1,40 45,01 97 87,70 4,20 1,95 4,33

T.3 32,15 0,90 28,94 97 121,90 3,20 4,21 3,30

T.4 31,75 3,10 98,43 97 285,30 3,60 2,90 3,71

T.5 31,45 3,20 100,64 97 250,00 5,40 2,48 5,57

32 32

Grafik Uji Tarik Komposite Terpal

0,00 0,50 1,00 1,50 2,00 2,50 3,00 3,50 4,00 4,50

1 2 3 4 5 6

spesimen

Tegangan (Kg/mm

2 )

Series1

Gambar 4.12 Grafik uji tarik komposit terpal

33 33

BAB V

KESIMPULAN

Berdasarkan data, grafik dan gambar hasil penelitian tersebut, maka diperoleh informasi dan kesimpulan sebagai berikut:

1. Dari ketiga bahan yang diteliti, sebelum pemberian resin, kain jeans memiliki kekuatan tarik paling tinggi yaitu 2,00 kg/mm2

2. Setelah dibuat menjadi komposit, kekuatan tarik paling tinggi dimiliki oleh terpal yaitu 4,21 kg/mm2, namun demikian komposit terpal tidak memiliki kekuatan ikatan yang baik, bahkan kekuatan ikatannya teburuk diantara ketiga bahan. Hal ini dikarenakan terpal memiliki stuktur serat kain yang padat dan pada lapisan yang lain terlapisi dari bahan yang mengandung minyak, sehingga resin tidak dapat merekat dengan merata ( hanya menjadi sampul saja ). Maka dapat disimpulkan terpal tidak dapat digunakan sebagai blade kincir angin. 3. Pada parasut juga demikian, walaupun memiliki struktur serat yang tidak padat,

kekuatan ikatannya tidak untuk waktu yang lama. Dalam penelitian ini, kekuatan ikatan pada parasut hanya mampu bertahan kurang lebih sampai dengan dua bulan saja. Ini dikarenakan parasut juga memiliki lapisan yang mengandung minyak, sehingga parasut juga tidak dapat digunakan.

DAFTAR PUSTAKA

GAMBAR HASIL UJI TARIK