BAB II

TINJAUAN PUSTAKA

2.1 PENDAHULUAN

Pada bab ini akan menjelaskan pengertian tentang mesin CNC, pemesinan kering, perkembangan pemesinan kering, roda gila (fly wheel), fungsi dari roda gila, teori tentang operasi pembubutan, beberapa parameter yang berkaitan dengan proses pembubutan, bahan pahat karbida, bahan pahat komersil, pahat karbida pada operasi pembubutan, material logam dan kekasaran permukaan. Semua karakteristik, teori dan perhitungan yang berkaitan dengan penelitian akan dijelaskan di bab ini.

2.2 MESIN CNC

Seiring dengan perkembangan teknologi dalam bidang manufaktur (pembuatan produk), proses permesinan manual sudah mulai tergantikan oleh proses pemesinan otomatis. Pemesinan otomatis lebih banyak digunakan oleh industri-industri skala besar yang menuntut kecepatan produksi dan kepresisian hasil produksi. Salah satu alat pemesinan otomatis yang sering digunakan di berbagai industri adalah mesin CNC (Computer Numerical Control) (Wordpress, 2017).

2.2.1 Pengertian Mesin CNC

Computer Numerical Control / CNC (komputer kontrol numerik) merupakan sistem otomatisasi mesin perkakas yang dioperasikan oleh perintah yang diprogram dalam bentuk kode angka dan disimpan dimedia penyimpanan. Karena informasi yang digunakan berbentuk rumus matematik, maka sistem ini dinamakan kontrol dengan

angka (numerical control). Mesin CNC pertama kali digunakan dalam proses mengikir, membuat lubang, memutar, mengasah dan menggergaji, dan tahun – tahun terakhir ini juga digunakan untuk membengkokan pipa dan membuat berbagai bentuk. Dibandingkan dengan peralatan biasa, mesin yang dikontrol dengan kode angka ini lebih cermat, cepat, konsisten dan fleksibel, bahkan untuk manufakturing yang sangat rumit sekalipun. Rancangan produk dapat diubah atau disesuaikan cukup dengan mengubah instruksi saja (Wordpress, 2017).

2.2.2 Sejarah Penemuan Mesin CNC

Awal lahirnya mesin CNC (Computer Numerically Controlled) bermula dari 1952 yang dikembangkan oleh John Pearseon dari Institut Teknologi Massachusetts, atas nama Angkatan Udara Amerika Serikat. Semula proyek tersebut diperuntukkan untuk membuat benda kerja khusus yang rumit. Semula perangkat mesin CNC memerlukan biaya yang tinggi dan volume unit pengendali yang besar. Pada tahun 1973, mesin CNC masih sangat mahal sehingga masih sedikit perusahaan yang mempunyai keberanian dalam mempelopori investasi dalam teknologi ini. Dari tahun 1975, produksi mesin CNC mulai berkembang pesat. Perkembangan ini dipacu oleh perkembangan mikroprosesor, sehingga volume unit pengendali dapat lebih ringkas.Dewasa ini penggunaan mesin CNC hampir terdapat di segala bidang. Dari bidang pendidikan dan riset yang mempergunakan alat-alat demikian dihasilkan berbagai hasil penelitian yang bermanfaat yang tidak terasa sudah banyak digunakan dalam kehidupan sehari-hari masyarakat banyak (Wordpress, 2017).

2.2.3 Jenis Mesin CNC

Secara garis besar, mesin CNC dibagi dalam 2 (dua) macam, yaitu : a. Mesin Bubut CNC

Proses pemakanan atau penyayatan benda kerja mesin ini adalah dilakukan dengan cara memutar benda kerja kemudian dikenakan pada pahat yang digerakan secara translasi sejajar dengan sumbu putar dari benda kerja.

b. Mesin Frais CNC

Proses pemakanan atau penyayatan benda kerja mesin ini adalah dilakukan dengan menggunakan pahat yang diputar oleh poros spindle mesin.

2.2.4 Komponen Mesin CNC

Komponen dari mesin CNC antara lain : a. PC (Personal Computer)

PC (Personal Computer) sebagai perangkat input bagi mesin CNC sangat penting peranannya untuk memperoleh kinerja mesin CNC. Oleh karena itu setiap pabrik yang memproduksi mesin CNC juga memproduksi atau merekomendasi spesifikasi PC yang digunakan sebagai input bagi mesin CNC produksinya sesuai dengan kebutuhan. Misalkan pada mesin CNC untuk keperluan unit latih (Training Unit) atau dengan operasi sederhana, PC yang dipergunakan sebagaimana pada mesin CNC jenis LOLA 200 MINI CNC, LEMU IITM, EMCO TU.

b. Program

Operator mesin CNC yang akan memasukkan program pada mesin sebelumnya harus sudah memahami gambar kerja dari komponen yang akan dibuat pada mesin tersebut. Gambar kerja biasanya dibuat dengan cara manual atau dengan computer menggunakan program CAD (Computer Aided Design). Progam lainnya adalah CAM (Computer Aided Manufacturing). Dimana proram ini dapat memberikan simulasi dari CAD. Dengan menggunakan software CAM, seorang operator cukup membuat gambar kerja dari benda yang akan dibuat dengan mesin CNC pada PC. Hasil gambar kerja dapat dieksekusi secara simulasi untuk melihat pelaksanaan pengerjaan benda kerja di mesin CNC melalui layer monitor. Apabila terdapat kekurangan atau kekeliruan, maka dapat diperbaiki tanpa harus kehilangan bahan. Jika hasil eksekusi simulasi sudah sesuai dengan yang diharapkan, maka program dilanjutkan dengan eksekusi program mesin. Program mesin yang sudah jadi dapat langsung dikirim ke mesin CNC melalui jaringan atau kabel atau ditransfer melalui media rekam.

2.2.5 Pengoperasian Mesin CNC

Secara garis besar dari karakteristik cara mengoperasikan mesin CNC dapat dilakukan dengan dua macam cara, yaitu :

a. Sistem Absolut

Pada sistem ini titik awal penempatan alat potong yang digunakan sebagai acuan adalah menetapkan titik referensi yang berlaku tetap selama proses operasi mesin berlangsung. Untuk mesin bubut, titik referensinya diletakkan pada sumbu (pusat) benda kerja yang akan dikerjakan pada bagian ujung. Sedangkan pada mesin frais, titik referensinya diletakkan pada pertemuan antara dua sisi pada benda kerja yang akan dikerjakan.

b. Sistem Incremental

Pada system ini titik awal penempatan yang digunakan sebagai acuan adalah selalu berpindah sesuai dengan titik actual yang dinyatakan terakhir. Untuk mesin bubut maupun mesin frais diberlakukan cara yang sama. Setiap kali suatu gerakan pada proses pengerjaan benda kerja berakhir, maka titik akhir dari gerakan alat potong itu dianggap sebagai titik awal gerakan alat potong pada tahap berikutnya.

2.3 PEMESINAN KERING (DRY MACHINING) DAN BASAH

Pemesinan kering atau dalam dunia manufakturing dikenal dengan pemesinan hijau (Green Machining) merupakan suatu cara proses pemesinan atau pemotongan logam tanpa menggunakan cairan pendingin melainkan menggunakan partikel udara sebagai media pendingin selama proses pemesinan berlangsung untuk menghasilkan suatu produk yang diinginkan dengan maksud untuk mengurangi biaya produksi, meningkatkan produktivitas serta ramah lingkungan (Kalpakjian,1995).

Mengingat persaingan dalam dunia manufakturing begitu ketatnya maka penelitian terhadap teknologi pemesinan hijau (green machining) terus dilakukan, karena walaupun teknologi pemesinan hijau (green machining) terus berkembang akan tetapi teknologi yang ada sekarang ini hanya mampu digunakan untuk proses

dengan pemakanan yang kecil sehingga biasanya hanya dipakai untuk proses penghalusan (finishing).

2.3.1 Perkembangan Pemesinan Kering

Saat ini pengembangan pemesinan kering (Green machining) hangat dibicarakan di kalangan orang teknologi pemesinan. Pemesinan kering pada industri manufaktur sekarang ini masih sedikit sekali atau boleh dikatakan masih dalam tahap uji coba, ini disebabkan karena belum tegaknya undang- undang lingkungan hidup dan masih minimnya pahat yang direkomendasi untuk pemesinan kering, sehingga industri manufaktur masih tetap bertahan pada sistem yang lama yaitu pemesinan basah. Ada tiga faktor yang menyebabkan pemesinan kering menjadi menarik dibicarakan, yaitu:

Pemesinan kering hanya dipilih untuk mengatasi masalah pemutusan atau penguraian rantai ikatan kimia yang panjang dengan waktu paruh yang sangat lama (non biodegradable) yang potensial untuk merusak lingkungan.

Teknik pemesinan kering sangat potensial untuk mengurangi biaya produksi. Hasil riset menunjukkan bahwa pada industri otomotif Jerman, biaya cairan pemotongan (7-20) % dari biaya pahat total. Jumlah ini adalah dua sampai empat kali lebih besar dari biaya pahat potong.

Salah satu cara pemesinan yang tidak menimbulkan limbah dan pengabutan udara serta tidak menimbulkan sisa pada serpihan adalah pemesinan kering. Keuntungan utama dari cairan pemotongan adalah untuk mengurangi panas dan gesekan yang ditimbulkan sepanjang daerah pemotongan serta juga bermanfaat untuk membersihkan serpihan dari daerah pemotongan. Jika cairan pemotongan tidak digunakan pada proses pemesinan maka kedua keuntungan di atas tidak diperoleh mengakibatkan koefisien gesekan serta suhu pemotongan meningkat sehingga akan menimbulkan keausan pada pahat yang disebabkan difusi pahat. Mekanisme keausan pahat ditunjukkan dalam pemotongan kering beban kerja tinggi (beban termal) Sebaliknya dalam perspektif pahat sebagai material yang rapuh, pemotongan kering memberikan manfaat untuk menghindari tegangan termal yang umumnya diindikasikan oleh keretakan sisir (comb crack) pada permukaan pahat potong. Pahat

potong dioptimalkan dengan pemilihan material pahat bersalut dan geometri pahat yang sesuai. Material yang tahan terhadap suhu yang tinggi dan keausan tinggi adalah karbida, sermet, keramik, CBN dan PCD. Tujuan penggunaan pemesinan kering ini, untuk mencapai peningkatan kemampuan mesin dengan mengurangi koefisien gesekan dan panas selama proses pemotongan. Sekarang ini material yang berlapis telah ditemukan menjamin suksesnya pemesinan kering.

(Marinov & Valery, 2010) melaporkan bahwa pemesinan yang sukses untuk masa yang akan datang adalah pemesinan kering dengan menggunakan pahat potong karbida berlapis, CBN, Sialon dan PCD. CBN dan PCD telah banyak digunakan untuk pemesinan kering kecepatan tinggi 1000 m/menit. Dalam kasus baja paduan, beberapa peneliti melaporkan bahwa karbida berlapis keramik, CBN dan PCD sangat potensial digunakan. Pemesinan kering meniadakan kebutuhan untuk pembuangan dan pembelian cairan pendingin, menghapus ditutupnya produksi pembersih pemesinan dan meningkatkan keselamatan dan kesehatan pekerja. Pemesinan kering juga akan memberikan lebih bersih lingkungan benda kerja seperti tak adanya minyak yang melekat pada benda kerja. Selain itu, geram akan menjadi tak terkontaminasi. Keuntungan biaya dari pemesinan kering meliputi tanpa pendingin, tanpa pompa pendingin, tak ada pembelian filter dan tak ada penjualan pembersih geram.

2.3.2 Pemesinan Basah (Wet Machining)

Dalam proses permesinan dikenal adanya dua macam kondisi pemotongan yaitu kondisi kering atau dry machining dan kondisi basah atau wet machining. Pada permesinan kering proses pemotongan benda kerja dilakukan dengan tanpa menggunakan cairan pendingin. Sedangkan pada proses basah proses pemotongan dilakukan dengan penambahan cairan pendingin pada permukaan pahat dan benda kerja. Secara umum fungsi utama dari cairan pendingin adalah untuk menurunkan temperatur pemotongan, pelumasan dan membersihkan permukaan benda hasil pemotongan dari sisa geram yang dapat merusak permukaan hasil pemotongan. Penggunaan cairan pendingin pada proses permesinan akan menurunkan laju keausan pahat karena cairan pendingin ini dapat berfungsi sebagai pembersih geram,

mengurangi gesekan sehingga temperatur yang terjadi pada bidang aktif pahat juga akan berkurang. Dengan demikian pahat tidak akan cepat aus dibanding dengan proses permesinan secara kering atau tanpa menggunakan cairan pendingin (Cakir, 2007). Di bawah ini adalah fungsi cairan pendingin, yaitu :

Menurunkan gaya potong Melumasi elemen pembimbing

Membersihkan geram dan bidang geram pada saat pemotongan Proteksi korosi pada permukaan benda kerja yang baru terbentuk

Dalam 20 tahun terakhir, banyak sekali penelitian yang mengkaji penggunaan media pendingin pada proses permesinan. Dalam perkembangan selanjutnya proses permesinan dengan menggunakan cairan pendingin berusaha untuk diminimalisir hal ini berkaitan dengan adanya isu lingkungan, kesehatan operator dan biaya operasional (Kauppinen, 2002). Proses permesinan saat ini memiliki kecenderungan menggunakan proses kering dan menggunakan udara sebagai media pendingin.

2.4 RODA GILA ( FLY WHEEL)

Fly wheel (Roda Gila) adalah perangkat mekanik berputar yang digunakan untuk menyimpan energi rotasi. Fly wheel memiliki momen inersia yang signifikan, dan dengan demikian menahan perubahan kecepatan rotasi. Jumlah energi yang tersimpan dalam fly wheel adalah sebanding dengan kuadrat kecepatan rotasi. Energi ditransfer ke fly wheel dengan menggunakan torsi, sehingga meningkatkan kecepatan rotasi, dan karenanya energi dapat tersimpan. Sebaliknya, fly wheel melepaskan energi yang tersimpan dengan melakukan torsi ke beban mekanik, sehingga mengurangi kecepatan rotasi (Wikipedia, 2017).

Penggunaan umum dari roda gila meliputi:

Menyediakan energi yang terus menerus ketika sumber energi terputus. Misalnya, fly wheel yang digunakan dalam mesin piston (piston engine / reciprocating engine), karena sumber energi berupa torsi dari mesin, berselang (tidak konstan).

Memberikan energi pada tingkat di luar kemampuan sumber energi yang terus menerus. Hal ini dicapai dengan mengumpulkan energi dalam fly wheel dari waktu ke waktu dan kemudian melepaskan energi dengan cepat, dengan tingkat yang melebihi kemampuan sumber energi.

Mengontrol orientasi dari sebuah sistem mekanik. Dalam aplikasi tersebut, momentum sudut dari fly wheel sengaja ditransfer ke beban ketika energi ditransfer ke atau dari fly wheel. Fly wheel biasanya terbuat dari baja dan berputar pada bantalan (bearings) konvensional, dan ini umumnya terbatas pada tingkat revolusi kurang dari 1000 RPM. Beberapa fly wheel modern terbuat dari bahan serat karbon dan menggunakan bantalan magnet, memungkinkan fly wheel untuk berputar pada kecepatan sampai 60.000 RPM.

Fly wheel sering digunakan untuk menyediakan energi yang terus menerus dalam sistem di mana sumber energi tidak kontinyu. Dalam kasus tersebut, fly wheel menyimpan energi ketika torsi diterapkan oleh sumber energi, dan melepaskan energi yang tersimpan ketika sumber energi tidak menerapkan torsi untuk itu. Misalnya, fly wheel yang digunakan untuk mempertahankan kecepatan sudut konstan crankshaft dalam mesin piston. Dalam hal ini, fly wheel yang dipasang pada crankshaft menyimpan energi ketika torsi yang diberikan pada fly wheel oleh piston yang sedang bergerak, dan melepaskan energi ke beban mekanik bila tidak ada piston yang menghasilkan daya (Wikipedia, 2017).

Roda gila dipasang kukuh pada ujung poros engkol sehingga tidak mudah bergeser dari dudukannya. Ini untuk menjamin agar roda gila, mesin , dan kode penyalaan tetap pada posisi yang benar. Selain itu, tepat ditengah roda gila ada lubang kecil. Bantalan peluru ini bertugas menahan ujung bagian depan poros kopling. Fungsi roda gila (fly wheel) adalah menyimpan tenaga putar (inertia) yang dihasilkan pada langkah usaha, agar poros engkol (crank shaft) tetap berputar terus pada langkah

lainnya. Roda penerus terbuat dari bahan baja tuang dengan mutu tinggi yang diikat oleh baut pada bagian belakang poros engkol pada kendaraan yang menggunakan transmisi manual (Wikipedia, 2017).

2.4.1 Fungsi Roda Gila

Fungsi dari fly wheel yaitu untuk menyimpan tenaga putar (inertia) dari poros engkol selama langkah piston selain langkah usaha. Pada saat ini poros engkol dapat berputar terus-menerus karena adanya fly wheel sehingga mesin tidak akan kehilangan tenaga (inertia loss) dan getaran pada mesin dapat diperkecil. Pada fly wheel ini juga dilengkapi dengan ring gear yang berfungsi sebagai perkaitan dari roda gigi motor starter. Pada transmi yang otomatif sudah tidak menggunakan fly wheel dan sebagai gantinya menggunakan torque converter (Wikipedia, 2017). 2.5 OPERASI PEMBUBUTAN

Dalam proses pembubutan ada beberapa parameter yang harus di ketahui, beberapa parameter tersebut antara lain: elemen dasar pemesinan, aplikasi pada proses pembubutan, mekanisme pembentukan geram, komponen gaya dan kecepatan pemotongan orthogonal, daya dan efisiensi pemesinan kondisi pemotongan moderat. 2.5.1 Elemen Dasar Pemesinan

Berdasarkan gambar teknik, dimana dinyatakan spesifikasi geometrik suatu produk komponen mesin, salah satu atau beberapa jenis pemesinan seperti proses bubut, proses gurdi dan lain-lain harus dipilih sebagai suatu proses atau urutan proses yang digunakan untuk membuatnya. Bagi suatu tingkatan proses, ukuran objektif ditentukan dan pahat harus membuang sebagian material benda kerja sampai ukuran objektif itu dicapai. Hal ini dapat dilaksanakan dengan cara menentukan penampang geram.

Selain itu, setelah berbagai aspek teknologi ditinjau, kecepatan pembuangan geram dapat dipilih supaya waktu pemotongan sesuai dengan yang dikehendaki.

Pekerjaan ini akan ditemui dalam setiap perencanaan proses pemesinan. Untuk itu perlu dipahami lima elemen dasar proses pemesinan yaitu:

= Kecepatan potong (cutting speed) = Kecepatan makan (feeding speed) = Kedalaman potong (depth of cut) = Waktu pemotongan (cutting time)

= Kadar pembuangan material (rate of metal removal)

Elemen proses pemesinan tersebut ( ) dihitung berdasarkan dimensi benda kerja dan pahat serta besaran dari mesin perkakas. Oleh sebab itu, rumus yang dipakai dalam setiap proses pemesinan bisa berlainan. Karena dalam penelitian ini penulis menggunakan mesin bubut (turning) maka yang akan dibahas dalam bab ini hanya mengenai elemen dasar proses pemesinan dari mesin bubut (turning).

2.5.2 Aplikasi Pada Proses Pembubutan

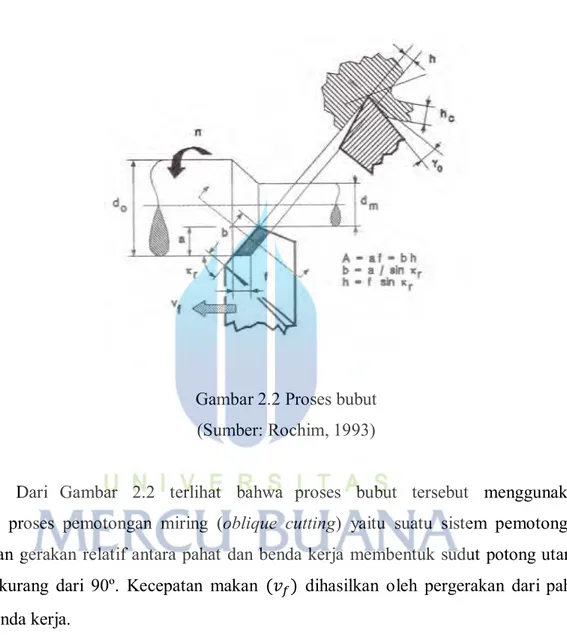

Elemen dasar dari proses bubut (turning) dapat diketahui atau dihitung dengan menggunakan rumus yang dapat diturunkan dengan memperhatikan Gambar 2.2 Kondisi pemotongan ditentukan sebagai berikut:

a. Benda kerja: = diameter awal = diameter luar = panjang pemesinan b. Pahat:

= sudut potong utama ( o) = sudut geram ( o )

c. Mesin Bubut:

(2.1)

= gerak makan

= putaran poros utama ( benda kerja )

Gambar 2.2 Proses bubut (Sumber: Rochim, 1993)

Dari Gambar 2.2 terlihat bahwa proses bubut tersebut menggunakan suatu proses pemotongan miring (oblique cutting) yaitu suatu sistem pemotongan dengan gerakan relatif antara pahat dan benda kerja membentuk sudut potong utama kurang dari 90º. Kecepatan makan dihasilkan oleh pergerakan dari pahat ke benda kerja.

Elemen dasar dapat dihitung dengan rumus-rumus berikut: 1. Kecepatan potong

( 2.2)

dimana,

d = diameter rata rata n = putaran poros utama

( ) (2.3)

Kecepatan potong maksimal yang diizinkan tergantung pada:

Bahan benda kerja, makin tinggi kekuatan bahan,makin rendah kecepatan potong.

Bahan pahat, pahat karbida memungkinkan kecepatan yang lebih tinggi dari pada pahat HSS.

Besar asutan, makin besar gerak makan, makin rendah kecepatan potong. Kedalaman potong, makin besar kedalaman potong, makin renda kecepatan

potong. 2. Kecepatan Pemakanan (2.4) dimana, = kecepatan makan = gerak makan

= putaran poros utama (benda kerja) 3. Waktu Pemotongan (2.5) dimana, = waktu pemotongan panjang pemesinan kecepatan makan

4. Kecepatan Penghasilan Geram

Kecepatan penghasil geram dapat dihitung dengan formula

(2.6)

penampang geram sebelum terpotong

dimana,

= kecepatan penghasilan geram = gerak makan

= kedalaman potong

Pada Gambar 2.2 diperlihatkan sudut potong utama ( , principal cutting edge angle) yaitu merupakan sudut antara mata potong mayor dengan kecepatan makan . Untuk harga ( dan yang tetap maka sudut ini menentukan besarnya lebar pemotongan. ( , widh of cut) dan tebal geram sebelum terpotong ( , underformed chip thicknes) sebagai berikut:

a. Lebar pemotongan:

(2.7) b. Tebal geram sebelum terpotong:

(2.8) Dengan demikian penampang geram sebelum terpotong dapat dituliskan sebagai berikut:

(2.9) Perlu dicatat bahwa tebal geram sebelum terpotong (h) belum tentu sama dengan

tebal geram ( , chip thicknes) dan hal ini antara lain dipengaruhi oleh sudut geram, kecepatan potong dan material benda kerja (Rochim, 1993).

2.5.3 Mekanisme Pembentukan Geram

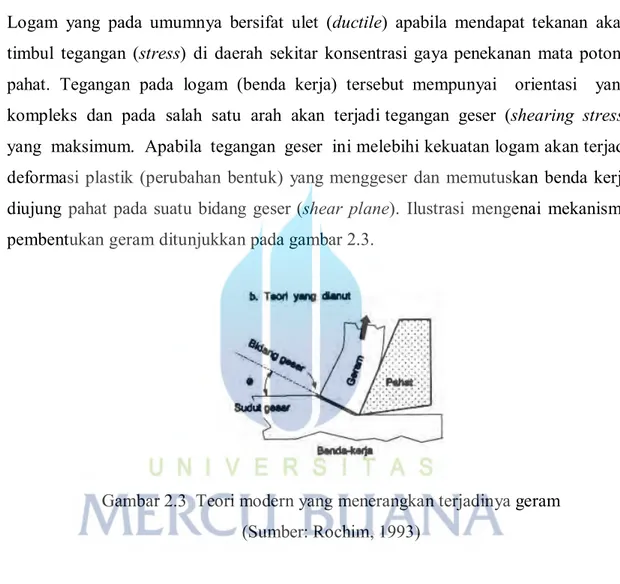

Logam yang pada umumnya bersifat ulet (ductile) apabila mendapat tekanan akan timbul tegangan (stress) di daerah sekitar konsentrasi gaya penekanan mata potong pahat. Tegangan pada logam (benda kerja) tersebut mempunyai orientasi yang kompleks dan pada salah satu arah akan terjadi tegangan geser (shearing stress) yang maksimum. Apabila tegangan geser ini melebihi kekuatan logam akan terjadi deformasi plastik (perubahan bentuk) yang menggeser dan memutuskan benda kerja diujung pahat pada suatu bidang geser (shear plane). Ilustrasi mengenai mekanisme pembentukan geram ditunjukkan pada gambar 2.3.

Gambar 2.3 Teori modern yang menerangkan terjadinya geram (Sumber: Rochim, 1993)

2.5.4 Komponen Gaya dan Kecepatan Pemotongan Orthogonal

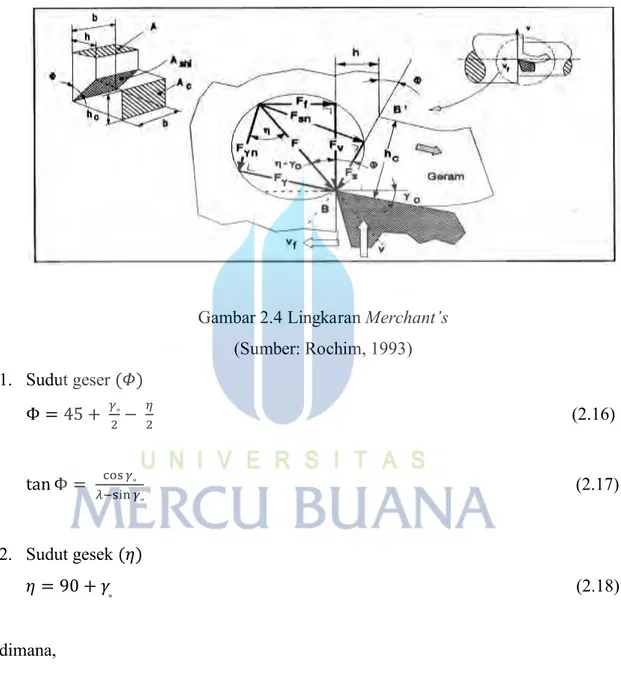

Suatu analisa mekanisme pemotongan orthogonal yang dikemukakan oleh Merchant mendasarkan teorinya sebagai suatu sistem yang dipandang sebagai sebuah bidang dan diuraikan menjadi dua buah gaya yang saling tegak lurus.

a. Komponen Gaya Pembentuk Geram

Gaya pada proses deformasi material. 1. Gaya geser

Adalah gaya yang mendeformasi material pada bidang geser.

– (2.10)

2. Gaya normal pada bidang geser

Adalah gaya yang menyebabkan pahat tetap melekat pada benda kerja.

(2.11)

Gaya dari pengukuran dinamometer. 1. Gaya potong

gaya yang bekerja searah dengan kecepatan potong.

(2.12) 2. Gaya makan

gaya yang searah dengan kecepatan makan.

(2.13)

Gaya yang bereaksi pada bidang geram. 1. Gaya gesek

Adalah gaya yang timbul karena aliran geram pada bidang geram.

(2.14) 2. Gaya normal pada bidang geram (Fγn )

Adalah gaya yang menyebabkan geram tetap mengalir pada bidang geram.

(2.15) Komponen gaya di atas dapat dianalisa dengan lingkaran Merchant’s seperti diperlihatkan pada Gambar 2.4.

Gambar 2.4 Lingkaran Merchant’s (Sumber: Rochim, 1993) 1. Sudut geser (2.16) (2.17) 2. Sudut gesek (2.18) dimana,

= tegangan geser pada bidang geser = penampang bidang geser

= penampang geram sebelum terpotong

Rumus teoritik di atas diturunkan dalam analisa proses pemotongan orthogonal yang berarti dan Pada kondisi di atas, hanya factor sudut potong utama dan kondisi bahan yang diperhatikan sedangkan faktor- faktor koreksi untuk kondisi pemotongan, seperti kecepatan potong, kecepatan makan, dan lain-lain belum di pertimbangkan. Dari paparan di atas, maka kita dapat menggunakan rumus empiris yang lebih kompleks, diantaranya:

(2.19) dimana,

= gaya potong spesifik

= penampang geram sebelum terpotong :

Gaya potong spesifik akan dipengaruhi oleh pahat (jenis dan geometri), benda kerja (jenis dan kondisi pengerjaan), dan kondisi pemotongan serta jenis proses pemesinan yang dapat berciri spesifik.

(2.20)

dimana,

= gaya potong spesifik referensi = pangkat tebal geram = 0,2

= faktor koreksi sudut potong utama Cγ = faktor koreksi sudut geram

= faktor koreksi keausan = faktor koreksi kecepatan potong

Untuk menentukan harga ) dapat diperoleh dari dengan korelasi persamaan gaya potong spesifik referensi dengan kekuatan tarik.

dimana,

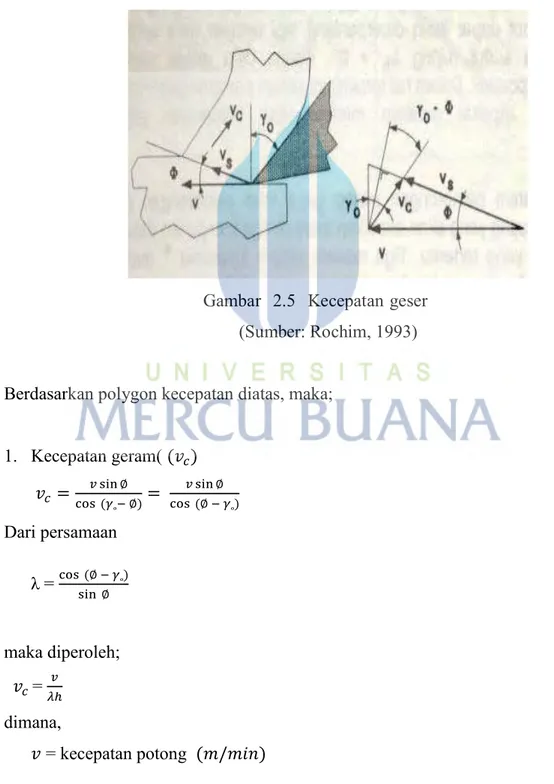

= kekuatan tarik b. Komponen Kecepatan Pemesinan

Oleh karena adanya pemampatan tebal geram, maka kecepatan aliran geram selalu lebih rendah dari pada kecepatan potong, seperti terlihat pada gambar 2.5.

Gambar 2.5 Kecepatan geser (Sumber: Rochim, 1993) Berdasarkan polygon kecepatan diatas, maka;

1. Kecepatan geram( (2.22) Dari persamaan λ = maka diperoleh; = (2.23) dimana, = kecepatan potong

= kecepatan geram = kecepatan geser 2. Kecepatan geser

(2.24) 2.5.5 Daya dan efisiensi Pemesinan

Daya pemotongan ditentukan oleh gaya dan kecepatan pemotongannya, daya pemotongan dapat dinyatakan:

(2.25) dimana,

= daya pemotongan total = daya potong

= daya makan a. Daya potong

Daya potong adalah daya yang dibutuhkan saat pemotongsn berlangsung, jadi daya potong terjadi atau dibutuhkan pada pahat.

= (kW) (2.26) b. Daya makan

Daya makan adalah daya yang dibutuhkan agar pahat tetap bergerak melakukan gerak makan searah kecepatan makan.

= (2.27)

c. Daya pemotongan

Daya pemotongan adalah daya yang terpakai dalam proses pembentukan geram, selain daya pemotongan, motor mesin perkakas juga harus menanggung daya yang hilang karena terpakai untuk menggerakkan komponen mesin dan gesekan pada sistem transmisi daya pada mesin tersebut.

Maka daya dalam proses pemesinan Nmc adalah:

(2.28)

dimana,

= Daya pemesinan = Daya yang hilang

Oleh karena itu, efisiensi pemesinan dapat didefinisikan sebagai berikut;

(2.29)

Setiap mesin memiliki karakteristik tertentu yang berhubungan dengan daya. Karakteristik daya tersebut dapat diselidiki dengan mengukur daya idel (idle power) yaitu daya yang dipakai motor listrik sewaktu mesin dijalankan dengan benda kerja dalam keadaan terpasang pada berbagai kecepatan potong dan kecepatan makan dalam keadaan tanpa melakukan pemotongan. Berdasarkan daya nominal yang tertulis pada motor listrik, maka daya yang tersedia untuk pemesinan adalah:

(2.30)

dimana,

= daya tersedia = daya nominal

= daya idle

(2.31) Umumnya pemilihan motor penggerak disesuaikan dengan kekuatan dan kekakuan dari komponen utama mesin, sehingga diharapkan daya yang tersedia dapat dimanfaatkan sepenuhnya. Tapi dalam prakteknya, daya yang tersedia tidak selalu mungkin sepenuhnya dimanfaatkan karena beberapa kendala teknologi seperti kehalusan produk. Untuk mengukur sampai seberapa jauh pemanfaatan daya yang tersedia tersebut, dapat dinyatakan dengan persentase beban, yaitu:

(2.32)

Selain dengan efisiensi pemesinan dan persentase beban ( ), maka kondisi pemesinan juga dapat pula dinilai berdasarkan energi pemotongan specifik ( ).

(2.33) dimana,

= daya pemotongan total

Z = kecepatan penghasil geram 2.5.6 Kondisi Pemotongan Moderat

Kecepatan potong moderat adalah kecepatan potong yang memberikan kondisi dimana keausan tepi mulai terus membesar (pada suatu harga kecepatan potong) dan keausan kawah juga mulai membesar dimana sebelumnya hampir tidak ada terjadi keausan kawah. Harga kecepatan potong moderat akan turun jika kecepatan makan dipertinggi, jadi kondisi pemotongan moderat merupakan fungsi dari kecepatan potong dan kecepatan makan.

Lebar daerah pemotongan moderat dibatasi oleh garis bawah Rmin, yang menyatakan saat hilangnya BUE dan garis atas yang menunjukan saat terjadinya deformasi dan laju keausan kawah yang semakin cepat. Pada daerah yang moderat

tersebut, hendaknya kondisi pemesinan direncanakan. Hal ini bergantung pada kombinasi pahat dan material benda kerja. Jika daerah pemotongan moderat menjadi lebih sempit, maka dianggap pasangan pahat dan material benda kerja tak sesuai. Dan jika kondisi pemesinan yang direncanakan ternyata jatuh diluar daerah pemesinan moderat, maka harus dilakukan pengubahan, yaitu jika memungkinkan dilakukan pengubahan kecepatan potong dan gerak makan secara serentak sedemikian rupa sehingga kecepatan penghasil geram tidak berubah.

(2.34) dimana,

R = konstanta dari kecepatan potong untuk f sebesar 1 satuan α = pangkat gerak makan = 0,77

kondisi pemesinan yang diharapkan

2.6 BAHAN PAHAT

Bahan pahat dalam dunia manufaktur dan fabrikasi terdapat beberapa macam dan fungsi misalnya bahan pahat komersial dan bahan pahat karbida.

2.6.1 Bahan Pahat Komersial

Dalam suatu pemesinan, jenis pekerjaan pemesinan yang tertentu diperlukan pahat dari jenis material yang cocok. Keterbatasan kemampuan suatu jenis material pahat perlu diperhitungkan. Berikut adalah pahat yang sering digunakan menurut urutannya mulai dari material yang relatif lunak sampai dengan yang paling keras sebagai berikut:

Baja Karbon Tinggi (High Carbon Steel, Carbon Tool Steels, CTS) HSS (High Speed Steels, Tool Steels)

Paduan Cor Nonlogam (Cast Nonferous Alloys, Cast Carbides) Karbida (Cermeted Carbides, Hardmetals)

Keramik (Ceramic)

2.6.2 Bahan Pahat Karbida

Jenis karbida yang disemen (Cemeted Carbides) merupakan bahan pahat yang dibuat dengan cara menyinter serbuk karbida (nitrida dan oksida) dengan bahan pengikat yang umumnya dari cobalt (Co), dengan cara carburizing masing- masing bahan dasar serbuk Tungsten (wolfram), Titanium, Tantalum dibuat menjadi karbida yang kemudian digiling dan disaring. Campuran serbuk karbida tersebut kemudian dicampur dengan bahan pengikat (Co) dan dicetak tekan dengan memakai bahan pelumas kemudian dipanaskan sampai 1600 . Ada tiga jenis bahan utama pahat karbida yaitu:

1. Karbida Tungsten (WC + Co) yang merupakan jenis pahat karbida untuk memotong besi tuang.

2. Karbida Tungsten Paduan (WC-TiC + Co, WC-TaC-TiC + Co, WC-TaC + Co, WC-TiC-TiN + Co, TiC+Ni+Mo) merupakan jenis pahat karbida yang digunakan untuk pemotongan baja.

3. Karbida lapis (Coated Cemeted Carbides) merupakan jenis karbida Tungsten yang dilapis (Rochim, 1993).

Karbida tungsten (WC + Co)

Karbida tungsten murni merupakan jenis yang paling sederhana terdiri dari karbida tungsten (WC) dan pengikat cobalt (Co). Jenis yang cocok untuk pemesinan dimana mekanisme keausan pahat terutama disebabkan oleh proses abrasi seperti terjadi pada berbagai besi tuang, apabila digunakan untuk baja akan terjadi keausan kawah yang berlebihan. Untuk pemesinan baja dipakai jenis karbida tungsten paduan (Rochim, 1993).

Karbida WC-TiC + Co

Pengaruh utama dari TiC adalah mengurangi tendensi dari geram untuk melekat pada muka pahat (BUE: Buit Up Edge) serta menaikkan daya tahan keausan kawah ( Rochim, 1993).

Karbida WC- TaC- TiC +Co

Penambahan TaC memperbaiki efek samping TiC yang menurunkan transverse rupture strength. Hot Hardness dan compressive strength dipertinggi, sehingga ujung pahat tahan terhadap deformasi plastik (Rochim, 1993).

Karbida WC –TaC + Co

Pengaruh TaC adalah hampir serupa dengan pengaruh TiC, akan tetapi TaC lebih lunak dibandingkan dengan TiC. Jenis ini lebih tahan terhadap thermal shock cocok untuk pembuatan alur (Rochim, 1993).

Karbida Lapis (Coated Cemented Carbide)

Jenis karbida lapis ini sedang berkembang dan banyak digunakan dalam berbagai jenis permesinan, pemakainya sekitar 40 % dari seluruh jenis pahat karbida yang digunakan. Material dasarnya adalah karbida tungsten (WC + Co) yang dilapis dengan bahan keramik (karbida, nitrida dan oksida) yang keras tahan terhadap temperatur tinggi (Rochim, 1993).

2.6.3 Pahat Karbida Pada Operasi Pembubutan

Proses pemesinan menggunakan pahat sebagai perkakas potongnya dan geometri pahat tersebut merupakan salah satu faktor terpenting yang menentukan keberhasilan suatu proses pemesinan. Geometri pahat harus dipilih dengan benar disesuaikan dengan jenis material benda kerja, material pahat, dan kondisi pemotongan sehingga salah satu atau beberapa objektif seperti tingginya umur pahat, rendahnya gaya atau daya pemotongan, halusnya permukaan, dan ketelitian geometri produk dapat tercapai. Untuk itu, disini akan dibahas optimisasi geometri pahat bubut yaitu sudut-sudut pahat ditinjau dalam sistem referensi orthogonal karena dalam sistem referensi yang lain efeknya akan sama.

a. Sudut Bebas (α)

Fungsinya adalah mengurangi gesekan antara bidang utama Aα dengan bidang transien dari benda kerja sehingga temperatur tinggi akibat gesekan dapat dihindari sehingga aus tepi tidak cepat terjadi. Gerak makan f akan menentukan harga sudut bebas, semakin besar gerak makan maka gaya pemotongan akan semakin besar sehingga untuk memperkuat pahat dibutuhkan sudut penampang βo yang besar yaitu dengan memperkecil sudut bebas α bila sudut geram γ tetap.

Sebagai petunjuk umum dalam pemesinan baja, harga sudut bebas dipilih sesuai dengan gerak makan, yaitu:

b. Sudut Geram (γ)

Sudut geram adalah sudut dari bidang geram terhadap bidang normal. Sama seperti sudut bebas, sudut geram juga memiliki harga optimum. Untuk kecepatan potong tertentu, sudut geram yang besar akan menurunkan rasio pemampatan tebal geram ( ) yang mengakibatkan kenaikan sudut geser (Ф) yang besar akan menurunkan penampang bidang geser sehingga gaya potong menurun, tapi sudut geram (γ) yang terlalu besar akan menghambat proses perambatan panas sehingga temperatur naik, hal ini mengakibatkan menurunnya umur pahat (T).

c. Sudut Miring

Sudut miring mempengaruhi arah aliran geram, bila berharga nol maka arah aliran geram tegak lurus mata potong. Dengan adanya sudut miring, maka panjang kontak antara pahat dan benda kerja menjadi lebih diperpanjang. Temperatur bidang kontak akan mencapai harga minimum bila λs = + 5o untuk proses penghalusan (finishing) dan -5o untuk proses pengasaran (roughing).

d. Sudut Potong Utama

Sudut potong utama mempunyai peran antara lain:

1. Menentukan lebar dan tebal geram sebelum terpotong (b dan h).

2. Menentukan panjang mata potong yang aktif atau panjang kontak antara geram dengan bidang pahat.

3. Menentukan besarnya gaya radial Fx.

Gaya radial akan membesar dengan pengecilan kr, hal ini akan menyebabkan lenturan yang besar ataupun getaran sehingga menurunkan ketelitian geometri produk dan hasil pemotongan terlalu kasar.

e. Sudut Potong Bantu

Pada prinsipnya, sudut potong bantu dapat dipilih sekecil mungkin karena selain memperkuat ujung pahat, maka kehalusan produk dapat dipertinggi. Yang menjadi kendala adalah kekakuan sistem pemotongan karena k’r yang kecil akan mempertinggi gaya radial Fx, sebagai petunjuk:

1. sistem pemotongan yang kaku, k’r = s.d 2. sistem pemotongan yang lemah, k’r = s.d f. Radius Pojok

Radius pojok berfungsi untuk memperkuat ujung pertemuan antara mata potong utama dengan mata potong minor dan selain itu menentukan kehalusan permukaan hasil pemotongan. Untuk rє yang relatif besar, maka bersama-sama dengan gerak makan yang dipilih sehingga mempengaruhi kehalusan permukaan produk.

g. Kondisi Pemotongan

Pada dasarnya dalam setiap proses pemesinan ada tiga variabel proses yang perlu ditetapkan harganya yaitu kedalaman potong , gerak makan , dan kecepatan potong , untuk menghasilkan produk sesuai dengan geometri dan toleransi yang diminta. Sesuai dengan urutan proses yang direncanakan, jelas perlu ditentukan terlebih dahulu jenis mesin perkakas dan pahatnya (material pahat disesuaikan dengan material benda kerja, geometri pahat disesuaikan dengan kondisi proses yang direncanakan). Kemudian tiga variabel proses di atas harus dipilih supaya kecepatan penghasilan geram setinggi mungkin. Kecepatan penghasilan geram yang tinggi dapat dicapai dengan menaikkan ketiga variabel proses tersebut dengan urutan yaitu kedalaman potong (sebesar mungkin) ditentukan terlebih dahulu dengan memperhatikan dimensi bahan dan dimensi produk (dimensi akhir), kekakuan sistem, dan dimensi mata potong pahat, sehingga langkah pemotongan sependek mungkin (satu atau beberapa langkah pengasaran dan

mungkin diperlukan langkah akhir yang berupa penghalusan). Gerak makan ditentukan sebesar mungkin, tergantung pada gaya pemotongan maksimum yang diizinkan (defleksi) serta tingkat kehalusan permukaan yang diminta (tidak selalu harus halus), kecepatan potong harus ditentukan supaya daya pemotongan tidak melebihi daya tersedia serta umur pahat diharapkan sesuai dengan batasan yang akan ditentukan kemudian. Prosedur penentuan harga ketiga variabel proses ini pada umumnya dapat dilaksanakan dengan mudah pada proses pemesinan dimana tidak terjadi fluktuasi gaya.

2.6.4 Keusan Pahat

Selama proses pembentukan geram berlangsung, pahat dapat mengalami kegagalan dari fungsinya karena berbagai sebab antara lain:

Keausan yang secara bertahap membesar (tumbuh) pada bidang aktif pahat. Retak yang menjalar sehingga menimbulkan patahan pada mata potong. Deformasi plastik yang akan mengubah bentuk/geometri pahat.

Jenis kerusakan yang terakhir diatas jelas disebabkan tekanan temperatur yang tinggi pada bidang aktif pahat dimana kekerasan dan kekuatan material pahat akan turun bersama dengan naiknya temperatur. Keausan dapat terjadi pada bidang geram dan / atau pada bidang utama pahat. Karena bentuk dan letaknya yang spesifik, keausan pada bidang geram disebut dengan keausan kawah (crater wear) dan keausan pada bidang utama dinamakan sebagai keausan tepi (flank wear) (Rochim, 1993).

a. Keausan Flank

Salah satu kegagalan pahat adalah keausan flank. Flank merupakan sisi samping muka pahat potong dimana terletak tepi potong utama. Ini merupakan bagian pahat yang berkontak langsung dengan benda kerja dan menahan gaya pemakanan. Keausan ini bermula dari tepi potong dan terus melebar. Pelebaran area kontak geram disebut dengan wear land. Keausan flank seperti ditunjukkan pada Gambar 2.6 berikut:

Gambar 2.6 Keausan flank pada pahat bubut (Sumber: Viktor, 2008)

b. Keausan Crater

Crater merupakan keausan pahat yang berbentuk seperti kawah atau lubang, lokasinya dimulai dari beberapa jarak dari tepi potong sampai area kontak geram. Jika keausan ini semakin lama semakin bertambah, crater menjadi makin lebar, panjang, dan dalam, bahkan bisa mencapai tepi pahat. Crater menyebabkan tepi potong pahat. menjadi lemah dan rusak.

Gambar 2.7 Keausan crater pada pahat bubut (Sumber: Viktor, 2008)

2.6.5 Mekanisme Keausan Pahat

Berdasarkan hasil-hasil penelitian mengenai keausan dan kerusakan pahat dapat disimpulkan bahwa penyebab keausan dan kerusakan pahat dapat merupakan suatu faktor yang dominan atau gabungan dari beberapa faktor yang tertentu. Faktor-faktor penyebab tesebut antara lain:

a. Proses Abrasif

Permukaan dapat rusak atau aus karena adanya partikel yang keras pada benda kerja yang menggesek bersama-sama dengan aliran material benda kerja pada bidang geram dan bidang utama pahat. Partikel-partikel keras dalam struktur besi tuang yang berupa karbida, oksida ataupun nitrida (juga dalam sturktur baja paduan Ni) akan mampu merusakkan permukaan pahat HSS yang sebagian besar strukturnya terdiri atas martensit atau pahat karbida dengan prosentase pengikat Cobalt yang cukup besar. Proses abrasif merupakan faktor dominan sebagai penyebab keausan pada pahat HSS dengan kecepatan potong yang relatif rendah (sekitar 10 s.d. 20 m/min). Bagi pahat karbida pengaruh proses abrasif ini tidak begitu mencolok karena sebagian besar struktur pahat karbida merupakan karbida– karbida yang sangat keras (Rochim, 1993).

Gambar 2.8 Metode keausan abrasif (Sumber: www.scribd.com, 2016)

Faktor yang berperan dalam kaitannya dengan ketahanan material terhadap keausan abrasif (abrasive wear) antara lain:

Kekerasan material (hardness) Kondisi struktur mikro

Ukuran abrasif Bentuk abrasif

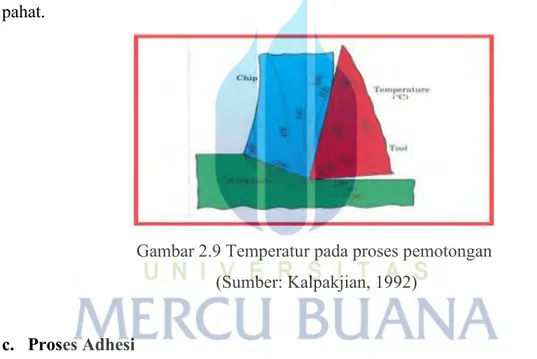

b. Proses Kimiawi

Dua permukaan yang saling bergesekan dengan tekanan yang cukup besar beserta lingkungan kimiawi yang aktif (udara maupun cairan pendingin dengan komposisi tertentu) dapat menyebabkan interaksi antara material pahat dengan benda kerja. Permukaan material benda kerja yang baru saja terbentuk (permukaan geram dan permukaan benda kerja yang telah terpotong) sangat kimiawi aktif sehingga mudah bereaksi kembali dan menempel pada permukaan pahat. Pada kecepatan potong yang rendah, oksigen dalam udara pada celah–celah diantara pahat dengan geram atau benda kerja mempunyai kesempatan atau peluang untuk bereaksi dengan material benda kerja sehingga akan mengurangi derajat penyatuan (afinitas) dengan permukaan pahat.

Gambar 2.9 Temperatur pada proses pemotongan (Sumber: Kalpakjian, 1992)

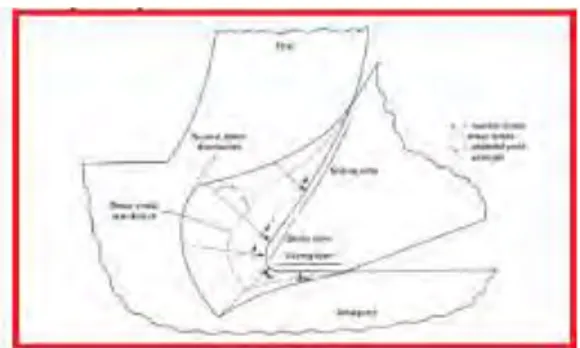

c. Proses Adhesi

Pada tekanan dan temperatur yang relatif tinggi, permukaan metal yang baru saja terbentuk akan menempel (bersatu seolah-olah dilas) dengan permukaan metal yang lain. Proses adhesi tersebut terjadi disekitar mata potong pada bidang geram dan bidang utama pahat. Dengan demikian permukaan bidang geram dan bidang utama didekat mata potong tidak pernah mengalami gesekan langsung dengan aliran material benda kerja (geram). Kontak hanya mungkin terjadi pada daerah disebelah belakang daerah penempelan tersebut.

Gambar 2.10 Tekanan permukaan ujung pahat pada benda kerja (Sumber: ASM Handbook, Vol. 16, 1995)

Karena aliran metal yang kurang teratur pada kecepatan potong yang rendah dan bila daya adhesi atau afinitas antar material benda kerja dan material pahat cukup kuat maka akan terjadi proses penumpukan lapisan material benda kerja pada bidang geram didaerah dekat mata potong. Penumpukan lapisan material tersebut dalam proses permesinan terkenal dengan nama BUE (Built Up Edge) yang mengubah geometri pahat (sudut geram γo ) karena berfungsi sebagai mata potong yang baru dari pahat yang bersangkutan. BUE merupakan struktur yang dinamik, sebab selama proses pemotongan pada kecepatan potong rendah berlangsung, BUE akan tumbuh dan pada suatu saat lapisan atas atau seluruh BUE akan tergeser atau terkelupas dan berulang dengan proses penumpukan lapisan metal yang baru. BUE yang terkelupas sebagian akan terbawa geram dan sebagian lain akan menempel pada benda kerja pada bidang transien (yang akan terpotong pada langkah/siklus berikutnya) serta pada bidang yang telah terpotong (machined surface).

Gambar 2.11 Plot mekanisme keausan dan daerah pengoperasian yang aman (Sumber: ASM Handbook, Vol. 16, 1995)

d. Proses Difusi

Pada daerah dimana terjadi pelekatan (adhesi) antara meterial benda kerja dengan pahat dibawah tekanan dan temperatur yang tinggi serta adanya aliran metal (geram dan permukaan terpotong relatif terhadap pahat) akan menyebabkan timbulnya proses difusi. Dalam hal ini terjadi perpindahan atom metal dan karbon dari daerah dengan konsentrasi tinggi menuju daerah dengan konsentrasi rendah. Kecepatan keausan karena proses difusi tergantung pada beberapa faktor, antara lain:

Daya larut (solubility) dari berbagai fasa dalam struktur pahat terhadap material benda kerja

Temperatur, dan

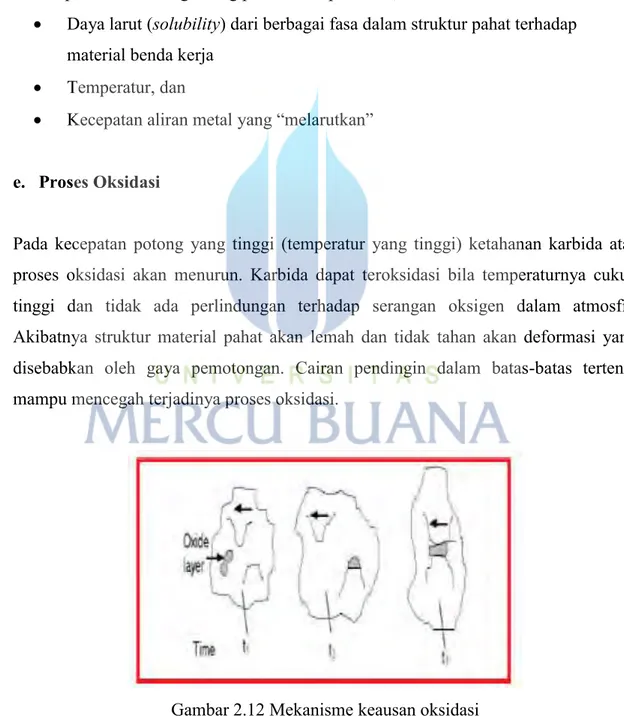

Kecepatan aliran metal yang “melarutkan” e. Proses Oksidasi

Pada kecepatan potong yang tinggi (temperatur yang tinggi) ketahanan karbida atas proses oksidasi akan menurun. Karbida dapat teroksidasi bila temperaturnya cukup tinggi dan tidak ada perlindungan terhadap serangan oksigen dalam atmosfir. Akibatnya struktur material pahat akan lemah dan tidak tahan akan deformasi yang disebabkan oleh gaya pemotongan. Cairan pendingin dalam batas-batas tertentu mampu mencegah terjadinya proses oksidasi.

Gambar 2.12 Mekanisme keausan oksidasi (Sumber: www.scribd.com, 2016)

f. Proses Deformasi Plastik

Kekuatan pahat untuk menahan tegangan tekan (compressive stress) merupakan sifat material pahat yang dipengaruhi oleh temperatur. Hal inilah yang merupakan faktor utama yang membatasi kecepatan penghasilan geram bagi suatu jenis pahat. Penampang geram harus direncanakan supaya tekanan yang diderita ujung atau pojok pahat tidak melebihi batas kekuatan pahat untuk menghindari terjadinya proses deformasi plastik. Pahat HSS jauh lebih lemah dibandingkan dengan pahat karbida, sehingga kekerasan benda kerja yang dapat dipotong dengan HSS.

g. Proses Keretakan dan Kelelahan

Umur pahat mungkin sangat singkat karena diakibatkan oleh patahnya pojok pahat sebelum timbul tanda terjadinya keausan. Hal ini umumnya terjadi bila pojok pahat menderita beban kejut (impact load) seperti halnya yang sering terjadi pada proses permulaan pemotongan dengan gerak makan atau kedalaman potong yang besar. Untuk itu perlu dipilih pahat dari jenis yang lebih ulet (ductile, misalnya pahat karbida dengan prosentasi Co yang besar atau dipilih pahat HSS) atau digunakan geometri yang cocok (sudut penampang dan atau sudut miring yang besar dengan sudut potong utama yang kecil dan radius pojok yang besar).

Retak yang sangat lembut (micro crack, retak rambut) dapat terjadi pada mata potong atau pojok pahat. Retak tersebut makin lama makin besar (menjalar) sampai akhirnya terjadi konsentrasi tegangan (stress concentration) yang sangat besar sehingga pahat akan patah. Gejala ini sering disebut sebagai kelelahan (fatique). Kelelahan dapat dianggap sebagai kelelahan mekanik atau kelelahan termik ataupun gabungan dari kedua hal tersebut. Kelelahan mekanik disebabkan oleh beban yang berfluktuasi misalnya dalam proses freis atau proses bubut dengan permukaan benda kerja yang tidak rata (hasil tuang atau tempa). Kelelahan termik terjadi karena tegangan yang berfluktuasi yang disebabkan oleh variasi temperatur (proses ekspansi dan kontraksi). Mata potong tersebut akan sangat panas sewaktu memotong dan mendingin dengan cepat sewaktu meninggalkan permukaan benda kerja untuk kemudian memanas kembali sesuai dengan siklus pemotongan. Dengan demikian, pemakaian cairan pendingin dalam proses freis perlu

dipertimbangkan dengan betul (mungkin perlu mungkin juga tidak tergantung pada faktor mana yang paling dominan sebagai penyebab keausan/kerusakan suatu jenis pahat). 2.7 JENIS MATERIAL

Secara garis besar material bahan dapat dikelompokkan kedalam dua jenis, yaitu bahan logam (Ferrous Metal) dan bahan bukan logam (Non Ferrous Metal).

Gambar 2.13 Diagram fasa fe-fe3c (Sumber: Surdia & Saito, 2000) 2.7.1 Bahan Logam (Ferrous Metal)

Pada umumnya dapat dibagi kedalam: besi tuang yang terdiri dari kandungan karbon yang relatif tinggi dan baja yang biasanya dengan 1% C atau kurang. yang kemudian dapat dibagi atas baja karbon dengan kandungan karbon rendah, menengah dan tinggi, paduan baja rendah dan tinggi, dan baja perkakas.

a. Baja Karbon (Carbon Steel)

Faktor utama yang mempengaruhi sifat dari baja karbon adalah kandungan karbon dan mikrostruktur yang ditentukan oleh komposisi baja,seperti: dan elemen sisanya seperti dan . Dan dengan pengerjaan akhir, pengerolan, penempaan dan perlakuan panas. Baja karbon biasa dalam fase perilitic, dalam kondisi penuangan, pengerolan, dan penempaan. Dalam kondisi hypo eutectoid

adalah ferrite dan pearlite. Dan hypo eutectoid adalah cementite dan pearlite. b. Baja Paduan (Steel Alloy)

Baja paduan adalah paduan dari besi dan karbon yang berisi elemen paduan satu atau lebih, yaitu , atau paduan spesifik yang mencapai , dan lain-lain (Timoshenko, 1958).

Baja paduan dapat menghasilkan kekuatan, kegetasan, dan keuletan yang lebih baik dari baja karbon. Baja paduan sesuai untuk tegangan tinggi dan beban kejut. Pengaruh paduan elemen dan baja paduan adalah sebagai berikut:

1. : menghasilkan keuletan, tahan korosi, dan kekerasan yang lain. 2. : tahan korosi, keuletan, dan kemampuan pengerasan.

3. : menghasilkan ketahanan, oksida temperature tinggi, menaikkan temperature kristis. Pada perlakuan panas, meningkatkan kecenderungan dekaburisasi dan gravitasi.

c. Baja Perkakas (Tool Steel)

Baja perkakas sama seperti baja paduan karbon tinggi, dengan sifat tahan aus dan kejut, keras, tangguh dan ulet yang didapat dari perlakuan panas, dan pabrifikasi. Baja perkakas biasanya dikombinasikan dengan besi dari satu atau lebih elemen.

Tabel 2.1 Unsur dan komposisi baja perkakas

No Unsur Komposisi (%) 1 C (Carbonium) 0,8 – 1,3% 2 Mn (Manganium) 0,2 – 1,6% 3 Si (Sillicium) 0,5 – 2,0% 4 Mo (Molybdenum) 0,8 – 5,0% 5 Cr (Chromium) 0,25 – 1,4% 5 Co (Cobalt) 0,75 – 1,2%

Kekerasan dipengaruhi oleh kecepatan pendinginan, dari di atas temperatur kritis ke temperatur transformasi kebutuhan (sekitar ), (Sudjana, 1996).

d. Baja Tahan Karat (Stainless Steel)

Sifat terpenting adalah ketahan korosi, yang berhubungan dengan lapisan tipis yang terbentuk di atas permukaan. Lapisan tersebut hanya tahan terhadap oksidasi seperti asam nitrit, tapi tidak pada penyerongan bahan, seperti asam hidrochloris, dan banyak garam halogen.

e. Besi Tuang (Cast Iron)

Ada 5 jenis besi tuang, diantaranya besi tuang kelabu besi tuang ulet, lunak, paduan tinggi dan putih. Dan yang paling terkenal besi tuang kelabu dan ulet. Variasi jenis di atas ditentukan kandungan karbon. Sifat mekanik besi tuang, yaitu:

Kekuatan tarik, yang dipengaruhi oleh kecepatan pendinginan dalam cetakan.

Kekuatan tekan, kekuatan tekan besi tuang kelabu biasanya 3-5 kali kekuatan tariknya dan tegangan gesernya sama dengan tegangan tariknya.

Modulus Elastisitas, dalam menentukan modulus elastisitas dari besi tuang kelabu biasanya digunakan slope dari kurva defleksi pembebanan pada 25% tegangan tarik sehingga dianjurkan memilih besi tuang dengan modulus elastisitas yang rendah pada aplikasi yang membutuhkan ketahanan kenaikan temperatur yang tiba-tiba.

Kekerasan, kekerasan besi tuang kelabu bervariasi dengan tegangan tariknya. Komposisi besi tuang

Utama : Fe (besi)

Paduan : C (karbon) = 2.75 – 4.00% Si (silikon) = 0.75 – 3.00% Mn (mangan) = 0.25 – 1.50% P (posfor) = 0.02 – 0.75%

Tabel 2.2 Properti besi tuang kelabu

Tabel 2.3 Klasifikasi besi tuang kelabu

Besi tuang kelabu (grey cast iron) mengandung unsur graphite yang berbentuk

serpihan sehingga memiliki sifat mampu mesin (machinability) serta masuk dalam

jajaran British Standards, yang membedakan jenis dari besi tuang kelabu ialah nilai tegangannya Angka kekerasan dari besi tuang ini ialah antara 155 HB sampai 320 HB

tergantung tingkatannya. besi tuang kelabu (grey cast iron) digunakan dalam

pembuatan crankcases, machine tool bed, brake drums, cylinder head dan

lain-lain. Besi tuang kelabu (grey cast iron) dapat diberi perlakuan panas (heat treatment)

untuk menghilangkan tegangan dalam setelah proses pengecoran yakni dengan “stress

Gambar 2.14 Bentuk struktur besi tuang kelabu (Sumber: Teknikmesin.org, 2015)

antara 500°C hingga 575°C, dengan holding time sekitar 3 jam diikuti dengan

pendinginan secara perlahan-lahan. Proses lain dalam perlakuan panas (heat

treatment) yang memungkinkan untuk dilakukan pada besi tuang kelabu ini ialah

pelunakan (anealing), dengan proses ini akan terjadi perbaikan pada strukturnya

sehingga dimungkinkan untuk proses machining secara cepat, untuk proses anealing

ini dilakukan dengan memberikan pemanasan pada temperatur anealing yakni

700°c dengan waktu pemanasan (holding time) setengah hingga dua jam, dimana akan

terbentuk structure pearlite tertutup dalam kesatuan ferrite matrix, namun demikian

tingkat kekerasan akan tereduksi sebesar 240 HB sampai 180 HB ( Teknikmesin.org, 2015 ).

2.8 KEKASARAN PERMUKAAN (SUEFACE ROUGHNESS)

Yang dimaksud dengan permukaan adalah batas yang memisahkan benda padat dengan sekelilingnya. Jika ditinjau dengan skala kecil pada dasarnya konfigurasi permukaan suatu elemen mesin (produk) juga merupakan suatu karakteristik geometrik, yang dalam hal ini termasuk dalam golongan mikrogeometrik. Sementara itu yang termasuk makrogeometrik adalah permukaan secara keseluruhan yang membuat bentuk atau rupa yang spesifik misalnya permukaan poros, lubang, dan sisi. yang dalam hal ini perancangan toleransinya telah tercakup dalam elemen geometrik ukuran bentuk dan posisi (Rochim, 2001).

Gambar 2.15 Ketidakteraturan suatu permukaan (Sumber: Rochim, 2001)

Karakteristik suatu permukaan memegang peranan penting dalam perancangan komponen mesin/peralatan. Banyak hal dimana karakteristik permukaan perlu dinyatakan dengan jelas misalnya dalam kaitannya dengan gesekan, keausan, pelumasan, tahanan kelelahan, perekatan dua atau lebih komponen-komponen mesin dan sebagainya. Setiap proses pengerjaan mempunyai ciri yang tertentu/khas atas permukaan benda kerja yang dihasilkannya. Dalam memilih proses pengerjaan aspek permukaan ini perlu dipertimbangkan. Ketidakteraturan konfigurasi suatu permukaan bila ditinjau dari profilnya dapat diuraikan menjadi beberapa tingkatan, seperti yang dijelaskan pada tabel 2.5 (Rochim, 2001). Sepintas perbedaan antara tingkat ketidakteraturan ini dapat dimengerti dan dapat pula diperkirakan faktor-faktor penyebabnya. Akan tetapi persoalannya adalah bagaimana membuat dan secara kuantitatif suatu parameter yang dapat menjelaskan satu-persatu tingkat ketidakteraturan suatu permukaan yang sekaligus mempunyai kombinasi ketidakteraturan. Untuk meproduksi profil suatu permukaan, sensor/peraba (stylus) alat ukur harus digerakkan mengikuti lintasan yang berupa garis lurus dengan jarak yang telah ditentukan terlebih dahulu. Panjang lintasan ini disebut dengan panjang pengukuran (traversinglength). Sesaat setelah jarum berhenti secara elektronik alat ukur melakukan perhitungan berdasarkan data yang dideteksi oleh jarum peraba. Reproduksi profil sesungguhnya adalah seperti yang ditunjukkan pada gambar 2.16 (Rochim, 2001).

Gambar 2.16 Posisi profil referensi, profil tengah, dan profil alas terhadap profil terukur, untuk satu panjang sample

(Sumber: Rochim, 2001)

Parameter Ra cocok apabila digunakan untuk memeriksa kualitas permukaan komponen mesin yang dihasilkan dalam jumlah yang banyak dengan menggunakan suatu proses pemesinan tertentu. Hal ini dikarenakan harga Ra lebih sensitif terhadap perubahan atau penyimpangan yang terjadi pada proses pemesinan. Dengan demikian, jika permukaan produk dimonitor dengan menggunakan Ra maka tindakan pencegahan permukaan dapat dilakukan jika ada tanda-tanda bahwa ada peningkatan kekasaran (misalnya dengan mengasah atau mengganti perkakas potong atau batu gerindanya). Harga tingkat kekasaran Ra dapat dilihat pada tabel (Rochim, 2001).

Tabel 2.4 Angka kekasaran permukaan Tingkat Kekasaran, ISO Number Mean Roughness Ra µm )

Simbol Segitiga Keterangan

N12 50,0 Sangat kasar N11 25,0 N10 12,5 V Kasar N9 6,3 N8 3,2 VV Normal N7 1,6 N6 0,8 N5 0,4 VVV Halus N4 0,2 N3 0,1 VVVV Sangat halus (Sumber : Rochim, 2001)

Untuk memperoleh profil suatu permukaan, digunakan suatu alat ukur yang disebut surface tester. Dimana jarum peraba (Stylus) dari alat ukur bergerak mengikuti lintasan yang berupa garis lurus dengan jarak yang ditentukan terlebih dahulu. Panjang lintasan panjang pengukuran sesaat setelah jarum bergerak dan sesaat sebelum jarum berhenti, maka secara elektronis alat ukur melakukan perhitungan berdasarkan data yang diperoleh dari jarum peraba. Bagian dari panjang ukuran dilakukan analisa dari profil permukaan yang disebut sebagai panjang sampel. (Rochim, 1993), Pengukuran adalah suatu proses mengukur atau menilai kualitas sesuatu yang belum diketahui dengan cara membandingkan, dengan acuan standar atau menguji dengan suatu alat.

Pada dasarnya ada dua metode pokok pengukuran yaitu pengukuran langsung dan pengukuran tidak langsung. Pengukuran langsung adalah pengukuran yang dilakukan secara langsung dengan membandingkan sesuatu atau benda dengan besaran atau ukuran standar (Rochim, 1993).