LINGKUNGAN

SKRIPSI

LOVREN DEVTER SIMBOLON

F14070095

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2011

Lovren Devter and Leopold O. Nelwan

Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java. Indonesia,

Phone +62 852 8867 3631, e-mail: [email protected]

ABSTRACT

In artificial drying, consumption of thermal energy is about 90%-95% of requirement total energy (Manalu, 1999; Nelwan, 1997). Ambient air drying is a drying method that use unheated air, thus its thermal energy consumption is very low.

Indonesia is a tropical country that ambient air condition generally has high relative humidity, however the mean temperature is more than 30oC and the relative humidity is lower than 70%. This condition is potential to dry the corn up to it’s equilibrium moisture content (Me) i.e. 14%. Because of the fluctuative condition, the ambient air doesn’t have potential ability to dry at all. In deep bed dryer, there are various moistures in layers. Therefore, control system based on differences of moisture content in corn layers is needed to flow the potential ambient air -high of air temperature and low relative humidity- and to control the velocity of ambient air flow. The control system consists of detector of temperature and RH by SHT11 and SHT75 sensor, LCD, power supply and zero crossing circuits. The controlling system program was written ‘C language’, and written by Uc51 software 3.48 version, and also has function as compiler to convert ‘C language’’ to file.hex. The controlling strategy compare equilibrium moisture content in layer with the ambient as a hint of round of blower. If ambient Me < Me of the lower layer, the blower flows the maximum flow rate (0.455 m2/s). Contraryly, if Me >Me of the upper layer, the blower won’t flows . And if Me of the lower layer < ambient Me < Me of the upper layer, the blower flows the ambient air with five different levels of flow rate ( 0.398m2/s, 0.347 m2/s, 0.272 m2/s, 0.169 m2/s ,and 0.136 m2/s ) based on the comparation of the third Me.

The experiment without control system showed that when the ambient temperature is about 25.7oC - 36oC and average ambient RH is about 55.25% - 97.65%, can dry the corn from average moisture content 20.48% b.k to 16.08% bk in 46.5 hours and consumed electrical energy as much as 4.288 MJ/kg of water evaporated. But, In the experiment with control system with average ambient temperature is about 27.9oC – 40.6oC, and average ambient RH is about 39.47% - 93.43%, the drying process start from average moisture content 20.89% b.k to 16.20% b.k due 10.517 hours and consume electric energy as much as 1.553 MJ/kg of water evaporated. Control Strategy Program worked properly and consumed less electrical energy and drying time process than the experiment without control system.

Nelwan, S.TP. M.Si. 2011

Ringkasan

Pengembangan jagung sebagai komoditas perdagangan dan industri menyebabkan pentingnya aspek pra-pengolahan, salah satunya yaitu aspek pengeringan. Pada pengeringan artificial kebutuhan energi termal untuk pengeringan sangat tinggi, kira-kira 90% - 95% dari total kebutuhan energi (Manalu, 1999; Nelwan, 1997). Oleh sebab itu, pengeringan dengan udara lingkungan merupakan salah satu cara yang digunakan untuk mengurangi konsumsi energi termal dalam proses pengeringan.

Indonesia merupakan negara tropis dimana kondisi udara lingkungan pada umumnya memiliki kelembaban relatif (RH) yang tinggi, akan tetapi pada siang hari suhu rata-rata dapat lebih tinggi dari 30oC dengan RH lebih rendah dari 70%. Udara dengan kondisi demikian cukup potensial untuk digunakan sebagai media pengeringan biji-bijian, mengingat kadar air keseimbangan jagung pada kondisi tersebut dapat mencapai kurang dari 14%. Akan tetapi, karena kondisinya berfluktuasi, tidak semua udara berpotensi untuk digunakan sebagai media pengeringan. Pada pengeringan tipe tumpukan terjadi variasi kadar air antara lokasi yaitu pada lapisan bawah, tengah dan atas. Oleh karena itu, diperlukan suatu sistem kendali otomatis berbasis beda kadar air pada tumpukan jagung yang berfungsi untuk mengalirkan dan mengatur laju aliran udara yang potensial untuk pengeringan.

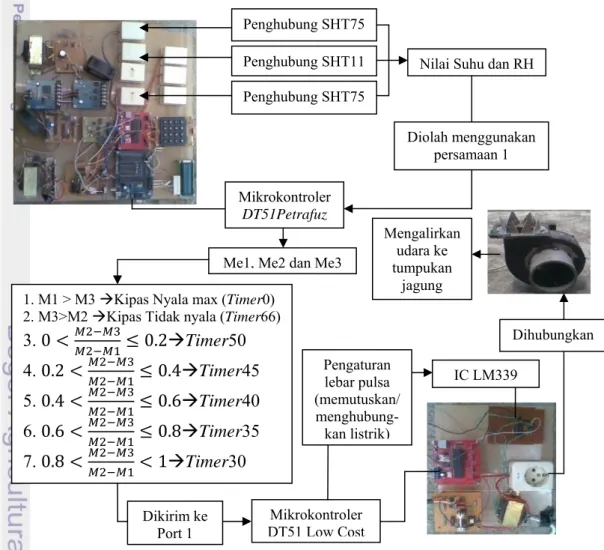

Adapun tujuan dari penelitian ini adalah merancang strategi pengendalian pada sistem pengering dengan udara lingkungan untuk jagung pipilan berbasis beda kadar air pada tumpukan dengan potensinya pada udara lingkungan serta merancang perangkat keras dan perangkat lunak sistem kendali untuk keperluan strategi pengendalian. Sistem kendali yang didesain meliputi rangkaian pembacaan suhu dan RH yang dideteksi sensor SHT11 dan SHT75, rangkaian LCD, rangkaian catu daya dan rangkaian pengatur laju aliran udara pada blower (zero crossing). Program sistem kendali untuk strategi pengendalian disusun menggunakan bahasa C dan ditulis dalam software Uc51 versi 3.48 yang juga berfungsi sebagai kompiler yang akan mengkonversi bahasa C ke dalam file berekstensikan .hex. Strategi pengendalian yang digunakan adalah dengan membandingkan kadar air kesetimbangan (Me) pada tumpukan jagun lapisan bawah dan lapisan atas serta Me lingkungan. Jika Me lingkungan < Me tumpukan jagung lapisan bawah maka kipas akan menyala maksimal atau Timer0 (laju aliran udara 0.455 m3/s), sebaliknya jika Me lingkungan > Me tumpukan jagung lapisan atas maka kipas tidak akan berputar (Timer 66). Sedangkan jika Me tumpukan jagung lapisan bawah < Me lingkungan < Me tumpukan jagung lapisan atas maka kipas akan berputar pada lima tingkat kecepatan yaitu Timer30 (laju aliran udara 0.398 m3/s), Timer35 (laju aliran udara 0.347 m3/s),

Timer40 (laju aliran udara 0.272 m3/s), Timer45 (laju aliran udara 0.169 m3/s) dan Timer50 (laju aliran udara 0.136 m3/s) sesuai dengan hasil perbandingan dari ketiga Me tersebut.

Bahan uji yang digunakan dalam penelitian ini adalah jagung varietas hybrid yang diperoleh dari dua lokasi dengan kadar air yang berbeda-beda. Pada pengujian tanpa sistem kendali jagung diperoleh dari balai Balitrov yang berada di daerah Cimanggu. Sedangkan pada pengujian dengan sistem kendali jagung diperoleh dari kelompok tani di desa Iwul kecamatan Parung, Bogor.

rata 16.08%b.k dengan lama pengeringan 46.5 jam serta konsumsi energi listrik sebesar 7.59 MJ atau 4.288 MJ/kg air yang diuapkan. Sedangkan hasil pengujian pada pengeringan jagung pipilan dengan menggunakan sistem kendali menunjukkan bahwa pengeringan dengan suhu lingkungan berkisar antara 27.9oC – 40.6oC, dan RH lingkungan antara 39.47% - 93.43% dapat menurunkan kadar air awal rata-rata 20.89%b.k hingga mencapai kadar air akhir rata-rata 16.20%b.k dengan lama pengeringan efektif (pada kondisi kipas menyala maksimal) yaitu 10.517 jam serta konsumsi energi listrik sebesar 2.011 MJ atau 1.553 MJ/kg air yang diuapkan. Strategi pengendalian pada pengeringan jagung pipilan yang telah didesain secara umum berfungsi dengan baik dan konsumsi energi listrik yang digunakan serta waktu pengeringan pada pengujian dengan sistem kendali lebih rendah dan lebih cepat dibandingkan dengan pengujian tanpa sistem kendali.

LINGKUNGAN

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar

SARJANA TEKNOLOGI PERTANIAN

pada Departemen Teknik Mesin dan Biosistem,

Fakultas Teknologi Pertanian,

Institut Pertanian Bogor

Oleh

LOVREN DEVTER SIMBOLON

F14070095

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

2011

Nama : Lovren Devter Simbolon

NIM : F14070095

Menyetujui,

Pembimbing I,

Pembimbing II,

(Dr. Leopold O. Nelwan, S.TP. M.Si.)

(Dr. Ir. I Made Subrata, M.Agr)

NIP. 19701208 199903 1 001

NIP. 19620803 198703 1 002

Mengetahui:

Ketua Departemen,

(Dr. Ir. Desrial, M. Eng)

NIP. 19661201 199103 1 004

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul Strategi Pengendalian pada Pengeringan Jagung Pipilan yang Memanfaatkan Udara Lingkungan adalah hasil karya saya sendiri dengan arahan Dosen Pembimbing Akademik, dan belum diajukan dalam bentuk apapun pada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, November 2011

Yang membuat pernyataan

Lovren Devter Simbolon

©Hak Cipta milik Lovren Devter Simbolon, tahun 2011 Hak Cipta dillindungi

Dilarang mengutip dan memperbanyak tanpa izin tertulis dari Institut Pertanian Bogor, sebagian atau seluruhnya dalam bentuk apapun, baik cetak, fotocopy, microfilm, dan sebagainya.

Lovren Devter Simbolon. Lahir di Durian Luncuk, 23

Oktober 1988 dari Bapak S. Simbolon dan ibu R. Sihotang,

sebagai putra kedua dari tujuh bersaudara. Penulis memulai

pendidikan di TK Tunas Bangsa dan melanjutkan SD di SD

Negeri 102/1 Batanghari, setelah itu melanjutkan SLTP di

SLTP Negeri 6 Batanghari dan menamatkan SMA di SMA

Negeri 1 Batanghari pada tahun 2007. Di tahun yang sama

penulis diterima di Institut Pertanian Bogor melalui jalur

Beasiswa Utusan Daerah (BUD). Penulis memilih Program Studi Teknik Mesin

Dan Biosistem. Selama mengikuti perkuliahan penulis aktif di beberapa organisasi

ekstra maupun intra kampus, seperti menjadi anggota komisi Kopelkhu di UKM

PMK IPB dan Kepala Bidang Aksi dan Pelayanan di GMKI Cabang Bogor.

Penulis juga pernah mengikuti Program Pengabdian Masyarakat yang

diselenggarakan oleh IPB yaitu IPB GO FIELD 2009 dan melaksanakan Praktik

Lapangan di PT Cakung Permata Nusa di Kalimantan Selatan pada tahun 2010.

viii

Puji syukur saya panjatkan ke hadirat Tuhan Yang Maha Kuasa, untuk segala anugerahNya. Terlebih lagi pada saat ini saya telah menyelesaikan penulisan skripsi dengan judul “Strategi Pengendalian pada Pengeringan Jagung Pipilan yang Memanfaatkan Udara Lingkungan” .

Pada kesempatan ini juga saya menyampaikan terima kasih kepada semua pihak yang telah membantu serta mendukung saya baik dalam pelaksanaan penelitian maupun dalam penulisan skripsi ini. Ucapan terima kasih saya ucapkan kepada:

1. Dr. Leopold Oscar Nelwan, S.TP. M.Si. selaku dosen pembimbing skripsi yang telah memberikan bimbingan dalam penelitian dan membantu dalam penyusunan skripsi ini. 2. Dr. Ir. I Made Subrata, M.Agr selaku dosen pembimbing skripsi ke-II yang telah banyak

memberikan bimbingan dalam penelitian dan membantu dalam penyusunan skripsi ini. 3. Ir. Sri Endah Agustina, MS selaku dosen penguji atas asaran dan masukan yang telah

diberikan.

4. Bapak Bugaran Saragih yang telah banyak memberikan motivasi.

5. Bapak Harto, Mas Firman dan Mas Darma yang telah memberikan banyak masukan dalam penyusunan skripsi ini.

6. Papa, mama serta abang dan adik-adikku (Fernando, Lia, Charlie, Ines, Yopita dan Dyah) yang selalu memberikan dukungan semangat dan doa.

7. Semua dosen yang telah membagikan ilmu selama belajar di Teknik Mesin dan Biosistem 8. Seluruh staf Departemen Teknik Mesin dan Biosistem untuk semua bantuan yang telah

diberikan.

9. Lab TET yang telah membiaya penelitian ini

10. Yusenda untuk segala masukan, doa dan dukungannya 11. Teman-teman kostan Bilo dan Nur Fikri

12. Yan, David, Mudho, Arie Tambosoe, Iqbal, Irfan, Dede, Nova, Imuz, Mila, Miftah, Fauzi, Kak Cecep, Mas Furqon yang telah membantu saya dalam penelitian ini.

13. Teman-teman GMKI cabang Bogor 14. Teman-teman TEP 44 (Ensemble)

Dan semua pihak yang telah membantu yang tidak bisa disebutkan satu persatu. Semoga kita selalu dalam penyertaan Tuhan.

Penulis sadar bahwa dalam skripsi ini masih banyak terdapat kekurangan, sehingga penulis mengharapkan saran dan kritikan sebagai bahan perbaikan skripsi ini. Besar harapan penulis, skripsi ini bisa bermanfaat baik bagi penulis maupun bagi semua pihak yang memerlukan.

Bogor, November 2011

ix

HalamanKATA PENGANTAR. ... viii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xiii

DARTAR LAMPIRAN ... xiv

I. PENDAHULUAN ... 1

A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN... 2

II. TINJAUAN PUSTAKA ... 3

A. JAGUNG (Zea Mays L) ... 3

B. PENGERINGAN ... 4

B.1 Teori Pengeringan ... 4

B.2 Metode Pengeringan ... 6

B.3 Sistem Pengeringan yang Memanfaatkan Udara Lingkungan yang Potensial dengan Sistem Kontrol ... 8

C. KADAR AIR ... 9

D. LAJU PENGERINGAN ... 10

E. SENSOR SUHU DAN KELEMBABAN RELATIF. ... 11

F. KONVERSI NILAI OUTPUT SHT11 DAN SHT75 ... 14

III. METODOLOGI PENELITIAN ... 16

A. TEMPAT DAN WAKTU PENELITIAN ... 16

B. ALAT DAN BAHAN ... 16

C. PROSEDUR PENELITIAN ... 16

D. DESAIN ALAT PENGERING... 17

E. DESAIN SISTEM KENDALI. ... 18

F. STRATEGI PENDENDALIAN. ... 19

G. METODE PENGAMBILAN DATA ... 21

H. PENGOLAHAN DATA ... 22

IV. HASIL DAN PEMBAHASAN ... 23

A. ALAT PENGERING JAGUNG PIPILAN ... 23

B. SISTEM KENDALI ... 24

B.1 Perangkat Keras Sistem Kendali (Hardware) ... 24

B.2 Modul SHT11 dan SHT75. ... 25

B.3 Modul LCD. ... 27

B.4 Zero Crossing (Pengendali Kecepatan Blower). ... 27

C. PERANGKAT LUNAK SISTEM KENDALI (SOFTWARE). ... 29

D. STRATEGI PENGENDALIAN. ... 30

E. UJI KINERJA ALAT PENGERING TANPA SISTEM KENDALI ... 31

E.1 Perubahan Suhu dan RH ... 31

E.2 Perubahan Kadar Air. ... 34

F. UJI KINERJA ALAT PENGERING DENGAN MENGGUNAKAN SISTEM KENDALI ... 36

F.1 Perubahan Suhu dan RH ... 36

F.2 Hubungan Kadar Air Kesetimbangan Terhadap Putaran Kipas ... 39

x

TANPA SISTEM KENDALI DAN MENGGUNAKAN SISTEM KENDALI 43V. KESIMPULAN DAN SARAN ... 45

A. KESIMPULAN... 45

B. SARAN ... 45

DAFTAR PUSTAKA ... 46

xi

HalamanTabel 1. Data produksi jagung. ... 3

Tabel 2 Persyaratan mutu standar jagung sebagai bahan baku pakan berdasarkan SNI 01-4438-1998 ... 4

Tabel 3. Jenis-jenis sensor suhu dan kelembaban dengan tingkat keakurasiannya. ... 14

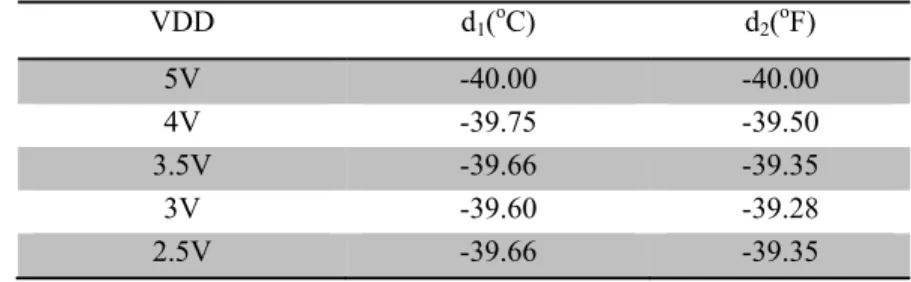

Tabel 4. Nilai koefisien konversi RH, (Sensirion. Crop. 2008) ... 15

Tabel 5. Koefisien konversi suhu berdasarkan SOT, (Sensirion. Crop. 2008) ... 15

Tabel 6. Koefisien konversi temperature berdasarkan VDD (Sensirion. Crop. 2008) ... 15

Tabel 7. Spesifikasi pinpada LCD tipe LMB162AFC ... 27

Tabel 8. Konsumsi energi selama proses pengeringan jagung pipilan dengan dan tanpa menggunakan sistem kendali.. ... 43

xii

HalamanGambar 1. Jagung (Zea Mays L) ... 3

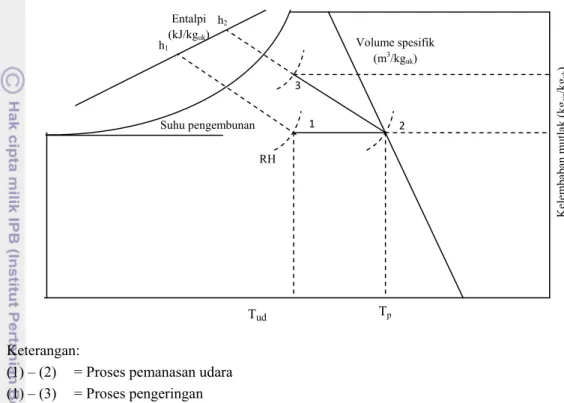

Gambar 2. Kurva psikrometrik chart untuk pengeringan ... 5

Gambar 3(a). Akurasi maksimal RH SHT10 ... 11

Gambar 3(b). Akurasi maksimal suhu SHT10 ... 11

Gambar 4(a). Akurasi maksimal RH SHT11 ... 11

Gambar 4(b). Akurasi maksimal suhu SHT11 ... 11

Gambar 5(a). Akurasi maksimal RH SHT15 ... 12

Gambar 5(b). Akurasi maksimal suhu SHT15 ... 12

Gambar 6(a). Akurasi maksimal RH SHT21 ... 12

Gambar 6(b). Akurasi maksimal suhu SHT21 ... 12

Gambar 7(a). Akurasi maksimal RH SHT25 ... 13

Gambar 7(b). Akurasi maksimal suhu SHT25 ... 13

Gambar 8(a). Akurasi maksimal RH SHT71 ... 13

Gambar 8(b). Akurasi maksimal suhu SHT71 ... 13

Gambar 9(a). Akurasi maksimal RH SHT75 ... 14

Gambar 9(b). Akurasi maksimal suhu SHT75 ... 14

Gambar 10. Prosedur penelitian ... 17

Gambar 11. Desain alat pengering tipe tumpukan (batch) ... 18

Gambar 12. Strategi pengendalian ... 20

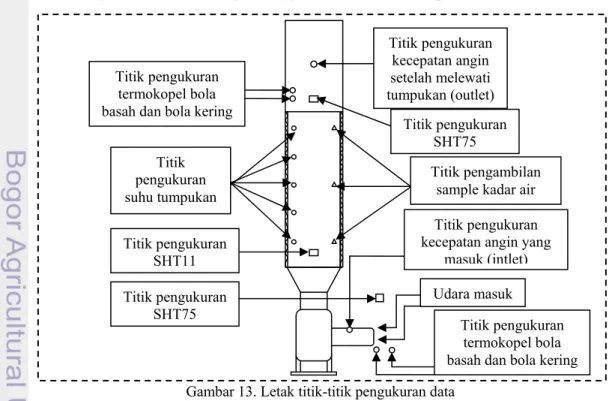

Gambar 13. Letak titik-titik pengukuran. ... 21

Gambar 14. Alat pengering tipe Batch (tumpuk). ... 23

Gambar 15. Rangkaian pembacaan sensor, LCD dan catu daya. ... 24

Gambar 16. Rangkaian pengaturan putaran kipas (zero crossing). ... 24

Gambar 17. Modul mikrokontroler DT-51 Low Cost Micro System ver 2.2. ... 25

Gambar 18. Modul mikrokontroler Petrafuzz ver 3.3. ... 25

Gambar 19. Modul SHT11 ... 26

Gambar 20. Modul SHT75 ... 26

Gambar 21. Jalur penghubung antara SHT75 dengan port pada mikrokontroler………. 26

Gambar 22. Rangkaian LCD yang terhubung dengan port pada Mikrokontroler……… 27

Gambar 23. Trafo dan Catu daya ………. 28

Gambar 24. Blower………..……… 28

Gambar 25. Rangkaian zero crossing……… .. 29

Gambar 26. Rangkaian IC LM339……… 29

Gambar 27. Skema strategi pengendalian ... 30

Gambar 28. Perubahan suhu lingkungan dan suhu pengering terhadap waktu selama proses pengeringan tanpa sistem kendali …………... 31

Gambar 29. Grafik perubahan suhu terhadap waktu pada lima tingkatan selama proses pengeringan tanpa sistem kendali. ... 32

Gambar 30. Hubungan antara RH terhadap waktu selama proses pengeringan tanpa sistem kendali ……….. ... 33

xiii

proses pengeringan tanpa sistem kendali ………... ... 35 Gambar 33. Fluktuasi suhu terhadap waktu selama proses pengeringan tanpasistem kendali ……….. ... 36 Gambar 34. Perubahan suhu tumpukan terhadap waktu selama proses pengeringan

tanpa sistem kendali ……… ... 37 Gambar 35. Hubungan antara RH terhadap waktu selama proses pengeringan tanpa

sistem kendali ……… ... 37 Gambar 36. Hubungan kelembaban mutlak terhadap waktu selama proses

pengeringan tanpa sistem kendali. ... 38 Gambar 37. Hubungan antara kadar air kesetimbangan terhadap waktu dan putaran

kipas selama proses pengeringan tanpa sistem kendali. ... 39 Gambar 38. Perubahan kadar air terhadap waktu selama proses pengeringan tanpa

sistem kendali tahap I ……… ... 40 Gambar 39. Perubahan kadar air terhadap waktu selama proses pengeringan tanpa

sistem kendali tahap II. ... 41 Gambar 40. penurunan kadar air tanpa sistem kendali dan menggunakan sistem

xiv

Halaman Lampiran 1. Tabel kadar air selama proses pengeringan jagung pipilan tanpasistem kendali ... 49 Lampiran 2. Data suhu sampel selama proses pengeringan jagung pipilan tanpa sistem

kendali ... 50 Lampiran 3. Data RH inlet dan outlet selama proses pengeringan jagung pipilan tanpa

sistem kendali ... 53 Lampiran 4. Data Daya, Tegangan, Arus dan Cos θ selama proses pengeringan jagung

pipilan tanpa sistem kendali ... 56 Lampiran 5. Tabel pengukuran suhu, kelembaban dan kadar air kesetimbangan yang

sensor selama proses pengeringan jagung pipilan dengan sistem kendali ... 58 Lampiran 6. Tabel pengukuran kecepatan dan laju angin selama prose pengeringan

jagung pipilan dengan sistem kendali ... 60 Lampiran 7. Tabel pengukuran suhu tumpukan selama proses pengeringan jagung

Pipilan dengan sistem kendali. ... 62 Lampiran 8. Tabel pengukuran kelembaban relatif (RH) dan kelembaban mutlak (H)

Selama proses pengeringan jagung pipilan dengan sistem kendali. ... 64 Lampiran 9. Tabel penurunan kadar air basis basah dan basis kering selama

Pengeringan jagung pipilan dengan sistem kendali. ... 66 Lampiran 10. Tabel konsumsi energi listrik tahap 1 dan tahap 2 selama proses

pengeringan jagungpipilan dengan sistem kendali. ... 67 Lampiran 11. Program pembacaan Sensor SHT11, SHT75, LCD dan strategi

pengendalian ... 68 Lampiran 12. Program zero crossing dan penyalaan lampu untuk pengambilan data

1

I.

PENDAHULUAN

A.

LATAR BELAKANG

Jagung merupakan salah satu tanaman pangan terpenting. Selain sebagai bahan makanan, jagung juga digunakan sebagai bahan pakan ternak, bahan baku tepung dan bahan baku industri. Oleh karena itu, pengembangan jagung sebagai komoditas perdagangan dan industri menyebabkan pentingnya aspek pra-penggolahan pada tahap pascapanen menuju pengolahan industry, salah satunya yaitu aspek pengeringan.

Pengeringan merupakan proses penurunan kadar air dari suatu bahan dimana terjadi proses penggeluaran air menuju kadar air kesetimbangan. Hal tersebut bertujuan untuk memperlambat laju kerusakan produk dari serangan jamur, enzim dan aktivitas serangga (Handerson dan Perry, 1976). Pada pangeringan artificial kebutuhan energi termal untuk pengeringan sangat tinggi, kira-kira 90% - 95% dari total kebutuhan energi (Manalu, 1999; Nelwan, 1997). Berdasarkan hal tersebut, pengeringan yang memanfaatkan udara lingkungan merupakan salah satu alternatif penghematan konsumsi energi termal untuk pengeringan.

Indonesia merupakan negara tropis dimana kondisi udara lingkungan pada umumnya memiliki kelembaban relatif (RH) yang tinggi, akan tetapi pada siang hari suhu dapat lebih tinggi dari 30oC

dengan kelembaban lebih rendah dari 70%. Udara dengan kondisi demikian cukup potensial untuk digunakan sebagai media pengeringan biji-bijian, mengingat kadar air kesetimbangan jagung pada kondisi tersebut dapat mencapai kurang dari 14%. Akan tetapi, karena kondisinya berfluktuasi tidak semua udara berpotensi untuk digunakan sebagai media pengeringan. Selain itu pada pengeringan buatan dengan tipe tumpukan (batch), biji-bijian dikeringkan dengan cara ditumpuk dalam suatu wadah dengan pertimbangan kapasitas yang lebih besar dan kemudahan dalam pengoperasian. Pada kondisi tersebut menyebabkan terjadinya variasi kadar air antara lokasi. Widodo dan Hendriadi (2004) mengatakan pengeringan bahan pertanian dengan pengeringan tipe bak datar menghasilkan kadar air akhir yang kurang seragam pada lapisan bawah, tengah dan atas. Perbedaan kadar air pengeringan antara lapisan bawah dan atas sebesar 4-6% untuk pengeringan bak datar juga disebutkan oleh Thahir et al. (1993) dalam Thahir (2000).

Oleh sebab itu, dibutuhkan sistem kendali otomatis yang dapat mengendalikan pengaliran udara pada waktu yang tepat yaitu ketika suhu udara lingkungan relatif tinggi dan RH rendah (udara lingkungan yang potensial). Penelitian terdahulu oleh Hendarto (2008) mengenai studi implementasi sistem kendali on-off pada In Store Dryer (ISD) untuk komoditas jagung, pengeringan jagung pipilan dilakukan dengan menggunakan udara lingkungan yang potensial. Pada penelitian tersebut diperoleh hasil yang menyatakan bahwa pengeringan yang dilakukan dengan menggunakan sistem kendali on-off menunjukkan bahwa pengeringan jagung dari kadar air 18%-15%bk membutuhkan waktu 33 jam dan konsumsi energi selama proses pengeringan sebesar 175 MJ atau 1.59 MJ/kg air yang diuapkan. Sedangkan tanpa sistem kendali pengeringan dilakukan dalam waktu 68 jam dengan konsumsi energi selama proses pengeringan sebesar 360 MJ atau 1.45 MJ/kg air yang diuapkan. Namun dalam penelitian tersebut pendugaan perhitungan kadar air bahan kurang tepat. Hal tersebut dikarenakan pada penelitian tersebut hanya menggunakan sistem pengendali on-off dengan dua sensor yang dipasang pada tumpukan jagung lapisan atas dan pada lingkungan disekitar pengering.

2 Berdasarkan hasil penelitian tersebut perlu dilakukan penelitian lanjutan sehingga proses pengeringan berlangsung lebih efektif dengan konsumsi energi selama proses pengeringan lebih rendah. Dengan mempertimbangkan beda kadar air pada lapisan atas dan bawah terhadap potensinya pada udara lingkungan, strategi pengendalian pada penelitian ini diprogram sedemikian rupa sehingga blower tidak selalu berputar maksimal selama proses pengeringan.

Penelitian lanjutan yang dilakukan adalah pengeringan tipe tumpukan dengan penambahan sensor yang dipasang pada tumpukan jagung lapisan bawah, lapisan atas dan pada lingkungan disekitar pengeringan. Dengan adanya sistem kendali ini diharapkan proses pengeringan yang dilakukan lebih terkendali (efektif) dan konsumsi energi yang digunakan lebih rendah.

B.

TUJUAN PENELITIAN

1. Merancang strategi pengendalian pada sistem pengering dengan udara lingkungan untuk jagung pipilan berbasis beda kadar air pada tumpukan dengan potensinya pada udara lingkungan.

2. Merancang perangkat keras dan perangkat lunak sistem kendali untuk keperluan strategi pengendalian.

3

II.

TINJAUAN PUSTAKA

A.

JAGUNG (Zea Mays L)

Jagung (Gambar 1) merupakan salah satu tanaman pangan dunia yang terpenting selain gandum dan padi. Sebagai sumber karbohidrat utama di Amerika Tengah dan Selatan, jagung juga menjadi alternatif sumber pangan di Amerika Serikat. Penduduk beberapa daerah di Indonesia misalnya di Madura dan Nusa Tenggara juga menggunakan jagung sebagai makanan pokok. Selain sebagai sumber karbohidrat, jagung juga berfungsi sebagai pakan ternak, bahan baku tepung, dan bahan baku industri. Adapun klasifikasi ilmiah tanaman jagung adalah sebagai berikut:

Kingdom : Plantae (tumbuh-tumbuhan) Division : Spermatophyta (tumbuhan berbiji) Sub division : Angiospermae (berbiji tertutup) Classis : Monocotyledone (berkeping satu) Ordo : Gramincaea (rumput-rumputan) Familia : Graminaceae

Genus : Zae

Spesies : Zea Mays L. Gambar 1. Jagung (Zea Mays L) Dari tahun 2000, produksi jagung setiap tahunnya cenderung meningkat. Berdasarkan situs BPS (2010), peningkatan data produksi jagung dapat dilihat pada Tabel 1.

Tabel 1 Data produksi jagung

Tahun Luas panen (Ha) Produksi (ton)

2000 3.500.318 9.676.899 2001 3.285.866 9.347.192 2002 3.126.833 9.654.105 2003 3.358.511 10.886.442 2004 3.356.914 11.225.243 2005 3.625.987 12.523.894 2006 3.345.805 11.609.463 2007 3.630.324 13.287.527 2008 4.001.724 16.317.252 2009 4.160.659 17.629.748 2010 4.143.246 18.364.430 Sumber : BPS (Tahun 2010)

Dalam industri pangan maupun pakan, jagung yang digunakan dalam bentuk yang telah dikeringkan. Pengeringan bertujuan untuk menurunkan kadar air hingga mencapai kadar air kesetimbangan sehingga mencegah tumbuhnya mikriorganisme pembusuk. Kadar air jagung yang siap dipipil berada pada kisaran 30% - 17%. Sedangkan kadar air pada kisaran 17% - 12% sudah dapat dikonsumsi atau disimpan (Suwadi dan Suarni 2001).

4 Standar mutu yang digunakan sebagai acuan utama dalam pengeringan jagung adalah SNI 01-4438-1998. Tabel 2 merupakan persyaratan mutu standar jagung sebagai bahan baku pakan yang harus dipenuhi berdasarkan SNI 01-4438-1998.

Tabel 2 Persyaratan mutu standar jagung sebagai bahan baku pakan berdasarkan SNI 01-4438-1998.

No Komposisi Syarat Mutu Satuan

1 Kadar air (maksimum) 14 %

2 Kadar protein kasar (minimum) 7.5 % 3 Kadar serat kasar (maksimum) 3.0 %

4 Kadar abu (maksimum) 2.0 %

5 Kadar lemak (minimum) 3.0 %

6 Mikotoksin

a. Aflaktosin (maksimum) 5.0 Ppb b. Okratoksin (maksimum) 5.0 Ppb 7 Butir pecah (maksimum) 5.0 %

8 Warna lain (maksimum) 5.0 %

9 Benda asing (maksimum) 2.0 %

B.

PENGERINGAN

B.1 Teori

Pengeringan

Pengeringan merupakan proses penurunan kadar air dari suatu bahan dimana terjadi proses penggeluaran air menuju kadar air kesetimbangan. Proses pengeringan bertujuan untuk memperlambat laju kerusakan produk dari serangan jamur, enzim dan aktivitas serangga (Handerson dan Perry, 1976). Umumnya media pengering yang digunakan adalah udara. Udara ini berfungsi antara lain untuk membawa panas masuk dalam sistem, untuk menguapkan, dan kemudian membawa uap air keluar dari sistem. Proses pengeluaran air di permukaan bahan dapat terjadi secara alamiah akibat adanya perbedaan tekanan uap antara bahan dan udara lingkungan di sekitar bahan. Meskipun proses pengeringan terjadi pada tekanan atmosfir, proses pengeringan ini dapat dipercepat dengan memodifikasi kondisi udara lingkungan yaitu dengan pencampuran udara kering dan uap air. Pengkondisian udara laingkungan ini dapat dilakukan dengan pemanasan (heating), pendinginan (cooling), pelembaban (humidifying), penghilangan kelembaban (dehumidifying), dan pencampuran udara berdasarkan karakteristik fisik yang ditunjukkan dalam diagram psikometri (Goswami, 1986).

Menurut Henderson dan Perry (1976), proses pengeringan terdiri dari dua periode yaitu periode pengeringan dengan laju tetap/konstan dan periode dengan laju menurun. Periode pengeringan dengan laju tetap merupakan periode perpindahan massa air yang berasal dari permukaan bahan. Proses ini terjadi karena adanya perbedaan tekanan uap air antara permukaan bahan dengan udara pengering. Proses ini akan terus berlangsung sampai air bebas pada permukaan telah hilang. Sedangkan pengeringan dengan laju menurun akan berlangsung setelah pengeringan laju konstan selesai. Kadar air diantara kedua periode tersebut disebut dengan kadar air kritis. Pengeringan dengan laju menurun akan berhenti hingga tercapai kadar air kesetimbangan. Kadar air kesetimbangan merupakan kadar air terendah yang dapat dicapai pada suhu dan kelembaban tertentu.

5 Selama pengeringan berlangsung terjadi penurunan suhu bola kering disertai dengan kenaikan kelembaban mutlak (H), kelembaban relatif (RH), tekanan uap dan suhu pengembunan. Sedangkan suhu bola basah dan entalpi tetap. Ilustrasi aktivitas pengeringan dapat dilihat pada kurva psikrometrik chart pada Gambar 2.

Keterangan:

(1) – (2) = Proses pemanasan udara (1) – (3) = Proses pengeringan Tud = Suhu udara Tp = Suhu pengeringan

Gambar 2. Kurva psikrometrik chart untuk pengeringan

Proses pengeringan dipengaruhi oleh kecepatan aliran udara, suhu pengeringan dan RH pengeringan. Semakin cepat aliran udara pengering maka semakin cepat pula uap air terbawa sehingga tidak terjadi penjenuhan dipermukaan bahan. Suhu pengeringan juga sangat berpengaruh terhadap laju penguapan bahan dan lama pengeringan. Selain itu, suhu pengeringan harus disesuaikan dengan karakteristik bahan yang dikeringkan sebab suhu yang terlalu tinggi dapat mempengaruhi kualitas bahan yang dikeringkan. Selain kecepatan aliran dan suhu, RH udara pengering juga berpengaruh terhadap pemindahan uap air dari dalam bahan ke permukaan dan menentukan kemampuan permukaan bahan untuk menampung uap air. Besarnya kelembaban relatif (RH) berbanding terbalik dengan kemampuan udara menyerap uap air sehingga semakin rendah RH maka semakin tinggi kemampuan udara dalam menyerap uap air dan laju pengeringan semakin cepat (Ramelan, 1996).

RH Suhu pengembunan Volume spesifik (m3/kguk) Entalpi (kJ/kguk) h1 h2 3 1 2 Tud Tp Kelembaban mutla k (kg air /kg uk )

6

B.2 Metode

Pengeringan

Metode pengeringan merupakan suatu cara yang diterapkan/digunakan dalam proses pengeringan. Metode Pengeringan dapat dikategorikan dengan cara yang berbeda. Secara umum, metode pengeringan terdiri dari dua metode yaitu pengeringan manual/alami (natural drying) dan pengeringan buatan/mekanis (artificial drying) Pada pengeringan natural/alami panas pengeringan dipengaruhi oleh udara sekitar atau matahari. Pengeringan natural/alami ini bisa dilakukan dengan cara penjemuran. Pengeringan dengan sistem ini mempunyai beberapa kelemahan antara lain tergantung pada cuaca, sulit dikontrol, memerlukan tempat penjemuran yang luas dan terbuka, mudah terkontaminasi dan memerlukan waktu yang lama. Sedangkan pengeringan artificial (pengeringan buatan) dilakukan dengan menggunakan panas tambahan. Keuntungannya antara lain yaitu tidak tergantung cuaca, kapasitas pengeringan dapat dipilih sesuai dengan yang diperlukan, tidak memerlukan tempat yang luas dan kondisi pengeringan dapat dikontrol (widodo dan hendriadi, 2004). Menurut brooker et al. (1982) metode pengeringan mekanis berdasarkan mode operasi dalam proses pengeringan pada umumnya terdiri dari dua yaitu:

¾ Pengeringan Kontinyu (Continuous Drying)

Pengeringan kontinyu (continous drying) adalah pengeringan terus menerus, bahan yang dikeringkan bergerak melalui ruang pengering dan mengalami kontak dengan udara pemanas secara paralel atau berlawanan. Pada saat yang bersamaan, produk yang kering akan keluar pada bagian outlet prngering dan produk yang akan dikeringkan akan masuk melalui inlet alat pengering. Pada pengeringan ini, terjadi pemerataan kadar air produk yang dikeringkan.

¾ Pengeringan Tumpukan (Batch Drying)

Pada Pengeringan tipe tumpukan (batch drying), bahan yang akan dikeringkan dalam keadaan diam. Bahan ditempatkan pada bak pengering dan udara dialiran pada bagian bawah tumpukan yang dihembuskan melewati biji/produk yang dikeringkan. Pengeringan tipe tumpukan memiliki sistem yang sederhana dan dapat digunakan sebagai tempat penyimpanan setelah pengeringan selesai. Namun kekurangan pada pengeringan sistem ini akan terjadi variasi kadar air tumpukan biji-bijian mulai dari lapisan bawah (dimana udara pengering masuk) hingga lapisan paling atas (Brooker et.al, 1982)

Berdasarkan pergerakan biji yang dikeringkan, secara umum metode pengering mekanis terdiri dari dua yaitu:

¾ Pengeringan Static Bed

Pada pengeringan static bed, produk yang dikeringkan tidak mengalami pergerakan atau dalam keadaan diam. Pengeringan static bed atau yang biasa disebut pengeringan tipe tumpuk, contohnya pengeringan tipe bak. Adapun sistem pengeringan tipe bak yaitu udara pengering bergerak dari bawah ke atas melalui butir-butir produk yang ditumpuk dan melepaskan sebagian panasnya untuk menghasilkan penguapan. Pada pengeringan tipe ini, udara pengering semakin ke atas akan semakin turun suhunya. Penurunan suhu tersebut harus diatur sedemikian rupa agar pada saat mencapai lapisan atas masih terdapat energi panas sehingga penguapan dapat berlangsung terus dengan cara mengatur tebal tumpukan. Pada pengeringan tipe bak, terjadi variasi kadar air tumpukan biji-bijian mulai dari lapisan bawah (dimana udara pengering masuk) hingga lapisan paling atas (Brooker et.al, 1982).

7

¾ Pengeringan Resirkulasi

Pengeringan resirkulasi merupakan pengeringan yang menggunakan prinsip sirkulasi dimana pengeringan ini merupakan salah satu upaya yang dilakukan pada proses pengeringan yang bertujuan untuk penyeragaman kadar air pada produk yang dikeringkan dan dapat mempercepat efektifitas dan efisiensi pengeringan. Contoh pengeringan resirkulasi adalah: 1. Pengeringan Tipe “Cross-Flow”

Sistem pengeringan “cross-flow” dikategorikan dengan arah reltif dari biji-bijian dan perpindahan udara melalui pengering. Pada pegeringan ini udara pengering mengalir melalui pengering secara horizontal, tegak lurus dengan arah aliran biji-bijian yang jatuh bebas.

2. Pengeringan Tipe “Mix-Flow”

Pengeringan tipe “mix-flow” merupakan model pengeringan yang berdasarkan aliran udara yang digunakan dengan aliran produk yang akan dikeringkan. Pengeringan model ini diperkenalkan berdasarkan dua dimensi dasar yaitu berdasarkan aliran udara dan jagung disekitar inlet dan outlet saluran aliran. Pada pengeringan ini, digunakan menggunakan beberapa blok untuk pengaliran udara yang searah, berlawanan dan tegak lurus dengan aliran biji/produk.

3. Pengeringan Tipe Rotari Tumpukan

Pengeringan Tipe Rotari Tumpukan meliputi wadah pengering yang terdiri dari dua buah drum silindris berpori sehingga memiliki dua ruangan yaitu bagian dalam dan bagian luar. Produk yang akan dikeringkan akan diletakkan pada rauangan bagian luar yaitu berada diantara dua dinding drum. Ruang drum bagian dalam dihubungkan dengan kipas sentrifugal menggunakan ducting yang berfungsi untuk memasukkan udara pengering. Di dalam ducting dipasang elemen pemanas yang berfungsi untuk memanaskan udara yang masuk.

Prinsip kerja dari pengeringan tipe rotari tumpukan ini adalah udara yang telah dipanaskan dialirkan melalui ducting ke tumpukan jagung pipilan dalam drum silindris sedemikian rupa sehingga aliran udara mengalir ke radial ketika melalui tumpukan. Drum silindris tersebut dapat diputar untuk menciptakan efek pengadukan biji dengan menggunakan motor listrik melali gear box yang memutar poros dari silinder

.

Berdasarkan sumber energi yang digunakan, metode pengeringan mekanis yang umum digunakan adalah sebagai berikut:

¾ Pengeringan dengan Energi Surya

1. Pengeringan Rumah Kaca (Greenhouse)

Pengering efek rumah kaca adalah alat pengering berenergi surya yang memanfaatkan efek rumah kaca yang terjadi karena adanya penutup transparan pada dinding bangunan serta plat absorber sebagai pengumpul panas untuk menaikkan suhu udara ruang pengering. Lapisan transparan memungkinkan radiasi gelombang pendek dari matahari masuk ke dalam dan mengenai elemen-elemen bangunan. Hal ini menyebabkan radiasi gelombang pendek yang terpantul berubah menjadi gelombang panjang dan terperangkap dalam bangunan karena tidak dapat menembus penutup transparan sehingga menyebabkan suhu menjadi tinggi. Proses inilah yang dinamakan efek rumah kaca. (Kamaruddin et al., 1996).

2. Pengeringan Iradiasi Surya (Solar Drying)

Solar drying merupakan modifikasi dari sun drying yang menggunakan kolektor sinar matahari yang didesain khusus dengan ventilasi untuk keluarnya uap air. Energi matahari

8 dikumpulkan menggunakan pengumpul energi yang berupa piringan tipis (flat plate) yang biasanya terbuat dari plastik transparan. Solar drying disebut juga iradiasi surya. Suhu pada pengeringan jenis ini umumnya 20 sampai 30°C lebih tinggi dari pada di tempat terbuka (open sun drying) dengan waktu pengeringan yang lebih singkat. Sistem solar drying juga digunakan pada pengeringan bijian, selain menggunakan sistem batch drying dan continous flow drying. 3. Pengering dengan Sumber Energi Konvesional

Pada pengering buatan udara yang mengitari produk dibuat dengan menggunakkan kipas atau blower. Panas diperlukan untuk menaikkan suhu udara pengering. Penambahan panas pada udara pengering bertujuan untuk menaikan kapasitas udara yang membawa uap dan untuk memanaskan produk menjadi lebih tinggi (Hall, 1963 dalam Sulikah 2007). Panas yang digunakan pada proses pengeringan buatan berasal dari berbagai sumber energi panas yang ada, tergantung dari ketersediaan sumber energi yang ada disekitar proses pengeringan yang sedang berlangsung. Kebanyakan sumber energi yang digunakan adalah bahan bakar minyak (BBM) dan listrik.

4. Pengeringan Dengan Menggunakan Udara Lingkungan

Selain menggunakan matahari, pengeringan juga dapat dilakukan dengan menggunakan udara lingkungan. Pengeringan dengan sistem ini dapat dilakukan dengan dua cara yaitu dengan pemanasan udara (menggunakan heater) sehingga udara yang masuk akan dipanaskan terlebih dahulu lalu di hembuskan pada produk. Selain dengan pemberian panas tambahan. pada prinsipnya pengendalian suhu pada pengering dapat melalui pengaturan aliran udara. Saat jumlah udara per satuan waktu dari luar sistem (lingkungan) yang masuk ditingkatkan, suhu dalam sistem pengering akan menurun. Sebaliknya ketika jumlah aliran udara yang masuk dikurangi maka suhu udara di dalam ruang akan meningkat. Disamping itu, debit udara pada pengeringan tumpukan juga memberikan perbedaan penurunan kadar air.

Pada penelitian ini, pengeringan yang akan digunakan adalah pengeringan jagung pipilan tipe tumpukan yang memanfaatkan udara lingkungan yang potensial yaitu saat suhu tinggi dan kelembaban rendah untuk media pengering. Hal tersebut bertujuan untuk meminimalkan kebutuhan energi termal yang sangat tinggi untuk pengeringan. Namun karena kondisi lingkungan yang berfluktuasi sehingga tidak semua udara berpotensi untuk media pengeringan maka diperlukan suatu sistem kendali yang dapat mengontrol kondisi udara yang potensial tersebut.

B.3 Sistem Pengeringan yang Memanfaatkan Udara Lingkungan yang

Potensial dengan Sistem Kontrol

Penggunaan kontrol otomatis untuk mengatur laju aliran udara telah memberikan penghematan energi yang cukup signifikan pada saat pengeringan. Pada saat kadar air masih lebih tinggi dari kadar air keseimbangan, aliran udara dijalankan, sedangkan ketika lebih rendah aliran udara dihentikan. Namun pengendalian harus diatur sedemikian rupa, sehingga penghematan energi dan keseragaman kadar air tetap terjaga. Jika pengeringan dilakukan menggunakan kipas yang tidak dapat dikendalikan, kerugian energi untuk pengaliran udara akan dialami. Oleh karena itu, perlu adanya pengendalian laju aliran udara mengunakan kontrol otomatis, agar hal tersebut dapat diminimalkan.

Penelitian mengenai pengeringan dengan menggunakan sistem kontrol telah banyak dilakukan sebelumnya. Hendarto (2008) melakukan pengeringan jagung pipilan pada In-Store

9 Drying (ISD) dengan teknik kontrol on-off pada blower udara penghembus udara keluar bin. Pada penelitian tersebut diperoleh hasil yang menyatakan bahwa pengeringan yang dilakukan dengan menggunakan sistem kendali on-off menunjukkan bahwa pengeringan jagung dari kadar air 18%-15%bk membutuhkan waktu 33 jam dan konsumsi energi selama proses pengeringan sebesar 175 MJ atau 1.59 MJ/kg air yang diuapkan. Sedangkan tanpa sistem kendali pengeringan dilakukan dalam waktu 68 jam dengan konsumsi energi selama proses pengeringan sebesar 360 MJ atau 1.45 MJ/kg air yang diuapkan. Namun dalam penelitian tersebut pendugaan perhitungan kadar air bahan kurang tepat. Hal tersebut dikarenakan pada penelitian tersebut hanya menggunakan sistem pengendali on-off dengan dua sensor yang dipasang pada tumpukan jagung lapisan atas dan pada lingkungan disekitar pengering.

C.

KADAR AIR

Kadar air adalah persentase kandungan air suatu bahan yang dapat dinyatakan berdasarkan basis basah (wet basis) atau berdasarkan basis kering (dry basis). Kadar air basis basah mempunyai batas maksimum teoritis sebesar 100 persen, sedangkan kadar air basis kering dapat lebih dari 100 persen. ( Syarif dan Halid, 1993).

Perubahan kadar air bahan selama proses pengeringan dihitung menggunakan persamaan sebagai berikut:

100% ……… (1)

M WW x 100%... (2) Keterangan:

m = Kadar air basis basah (%b.b) M = Kadar air basis kering (%b.k) Wm = Massa air (kg)

Wd = Massa bahan kering (kg)

Persamaan Konversi nilai kadar air basis basah menjadi nilai kadar air basis kering adalah sebagai berikut:

………... (3)

Kadar Air Kesetimbangan

Menurut somantri (2003), kadar air kesetimbangan atau Equilibrium of moisture content (EMC) merupakan konsep penting dari teori pengeringan dan pembasahan pada bahan-bahan pangan. Kadar air keseimbangan didefenisikan sebagai kandungan air udara sekitarnya. Kadar kesetimbangan menentukan tingkat kadar air bahan pangan terendah yang dapat dicapai dalam

10 proses pengeringan pada kondisi suhu dan kelembaban nisbi udara pengering tertentu. Kadar air kesetimbangan didefinisikan sebagai kadar air suatu bahan setelah bahan itu diletakkan disuatu lingkungan udara tertentu dalam waktu yang tidak terhingga lamanya. Kadar air kesetimbangan tergantung terhadap suhu dan kelembaban udara lingkungan serta jenis bahan itu sendiri. Hal tersebut merupakan suatu faktor yang menentukan sampai seberapa jauh suatu bahan dapat dikeringkan pada kondisi lingkungan tertentu (aktivitas air tertentu) dan dapat digunakan sebagai tolak ukur pencegahan kemampuan berkembangnya mikroorganisme yang menyebabkan terjadinya kerusakan atau pembusukan bahan pada saat penyimpanan.

Menurut Hall (1957) didalam Hendarto (2008), beberapa faktor yang berpengaruh terhadap kadar air keseimbangan adalah kecepatan udara pengering, suhu udara , kelembaban relatif udara, dan kematangan bahan. Kadar air keseimbangan dibedakan menjadi dua yaitu kadar air keseimbangan dinamis dan kadar air keseimbangan statis. Kadar air keseimbangan statis didapat dari sistem dengan bahan dan udara pengering dalam keadaan diam. Sedangkan, kadar air keseimbangan dinamis diperoleh dari sistem dengan bahan dan atau udara pengering dalam keadaan bergerak.

Untuk menentukan nilai kadar air keseimbangan digunakan persamaan EMC Henderson (Thompson, 1967) dalam Brooker et al. (1992) di dalam Hendarto (2008).

……… (4)

Keterangan:

Me = Kadar air keseimbangan (%d.b.) Pv/Pvs = Kelembaban udara (%)

T = Suhu udara (oC)

Untuk jagung pipilan:

K = 8.6541 x 10-5

C = 49.810

N = 1.8634

D.

LAJU PENGERINGANLaju pengeringan adalah banyaknya air yang diuapkan tiap satuan waktu atau penurunan kadar air bahan dalam satuan waktu. Penurunan kadar air produk selama proses pengeringan dinyatakan dengan

∆

∆ ………. (5)

Keterangan:

dW/dt = laju pengeringan (%b.k/jam) wt = kadar air pada waktu t (%b.k)

wt+Δt = kadar air pada waktu t + Δt (%b.k)

11

E.

SENSOR SUHU DAN KELEMBABAN RELATIF

SHT10

SHT10 merupakan sebuah chip/sensor digital yang dapat mengukur suhu dan kelembaban relatif dengan biaya yang terjangkau (lebih rendah dari harga sensor SHT yang lainnya). Adapun spesifikasi SHT10 adalah sebagai berikut:

¾ Konsumsi energi : 80uW

¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F)

¾ Output : digital

¾ Akurasi maksimal batas RH dan suhu:

Gambar 3(a). Akurasi maksimal RH SHT10 Gambar 3(b). Akurasi maksimal suhu SHT10

SHT11

SHT11 merupakan sensor suhu dan kelembaban relatif . Sensor ini dapat digunakan sebagai alat pengindra suhu dan kelembaban dalam aplikasi pengendali suhu dan kelembaban ruangan maupun aplikasi pemantau suhu dan kelembaban relatif ruangan. Adapun spesifikasi SHT11 adalah sebagai berikut:

¾ Konsumsi energi : 80uW

¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F)

¾ Output : digital dan telah terkalibrasi

¾ Akurasi maksimal batas RH dan suhu:

12

SHT15

SHT15 adalah sebuah chip/sensor digital yang dapat mengukur suhu dan kelembaban relatif khusus untuk memperoleh kualitas pengukuran yang baik dan presisi. Sensor ini telah teruji kualitas dan keakurasiannya. Adapun spesifikasi SHT15 adalah sebagai berikut:

Konsumsi energi : 80uW

¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F)

¾ Output : digital

¾ Akurasi maksimal batas RH dan suhu:

Gambar 5(a). Akurasi maksimal RH SHT15 Gambar 5(b). Akurasi maksimal suhu SHT15

SHT21

SHT21 merupakan salah stu sensor untuk mengukur suhu dan kelembaban relatif. Adapun spesifikasi SHT21 adalah sebagai berikut:

¾ Output : I2C digital

¾ Konsumsi energi : 3.2uW

¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F)

¾ Akurasi maksimal batas RH dan suhu:

13

SHT25

SHT25 adalah sensor suhu dan kelembaban model terbaru yang diproduksi sensirion. Adapun spesifikasi SHT25 adalah sebagai berikut:

¾ Output : I2C digital ¾ Konsumsi energi : 3.2uW ¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F) ¾ Akurasi maksimal batas untuk RH dan suhu:

Gambar 7(a). Akurasi maksimal RH SHT25 Gambar 7(b). Akurasi maksimal suhu SHT25

SHT71

SHT71 adalah sensor suhu dan kelembaban yang menggabungkan akurasi yang layak dengan harga yang kompetitif. Kalibrasi internal memungkinkan untuk penggantian sederhana dan sepenuhnya telah terkalibrasi dan menyediakan output digital. Adapun spesifikasi SHT71 adalah sebagai berikut:

¾ Konsumsi energi : 80uW

¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F)

¾ Output : digital

¾ Akurasi maksimal batas RH dan suhu:

14

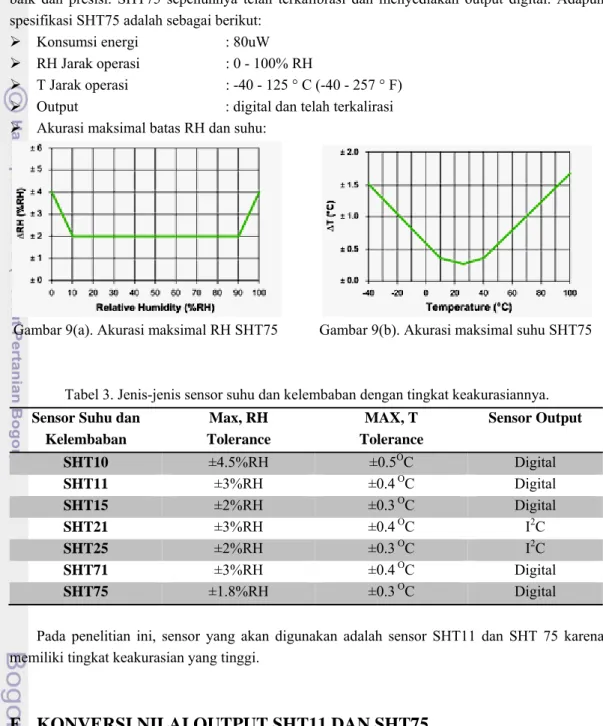

SHT75

SHT75 adalah sensor digital yang dapat mengukur suhu dan kelembaban dengan kualitas yang baik dan presisi. SHT75 sepenuhnya telah terkalibrasi dan menyediakan output digital. Adapun spesifikasi SHT75 adalah sebagai berikut:

¾ Konsumsi energi : 80uW

¾ RH Jarak operasi : 0 - 100% RH

¾ T Jarak operasi : -40 - 125 ° C (-40 - 257 ° F)

¾ Output : digital dan telah terkalirasi

¾ Akurasi maksimal batas RH dan suhu:

Gambar 9(a). Akurasi maksimal RH SHT75 Gambar 9(b). Akurasi maksimal suhu SHT75

Tabel 3. Jenis-jenis sensor suhu dan kelembaban dengan tingkat keakurasiannya. Sensor Suhu dan

Kelembaban Max, RH Tolerance MAX, T Tolerance Sensor Output SHT10 ±4.5%RH ±0.5OC Digital SHT11 ±3%RH ±0.4OC Digital SHT15 ±2%RH ±0.3OC Digital SHT21 ±3%RH ±0.4OC I2C SHT25 ±2%RH ±0.3OC I2C SHT71 ±3%RH ±0.4OC Digital SHT75 ±1.8%RH ±0.3OC Digital

Pada penelitian ini, sensor yang akan digunakan adalah sensor SHT11 dan SHT 75 karena memiliki tingkat keakurasian yang tinggi.

F.

KONVERSI NILAI OUTPUT SHT11 DAN SHT75

Untuk mengetahui nilai RH maka nilai output sensor harus dikonversi terlebih dahulu dengan menggunakan persamaan berikut:

15 Keterangan:

C1 = -4

C2 = 0.0405

C3 = -2.8 x 10-6

SORH = Keluaran sensor untuk RH (dalam desimal)

Dalam pengkonversian nilai output sensor ke nilai RH diperlukan koefisien konversi yang terdiri atas C1, C2, dan C3, Sedangkan SORH yang digunakan adalah 12 bit seperti terdapat pada

Tabel 3 dibawah.

Tabel 4. Nilai koefisien konversi RH, (Sensirion. Crop. 2008)

SORH C1 C2 C3

12 bit -4 0.0405 -2.8 * 10-6

8 bit -4 0.648 -7.2 * 10-4

Untuk mengkonversi nilai suhu hasil keluaran dari pembacaan sensor SHT11 dan SHT75 digunakan persamaan sebagai berikut:

Suhu = d1 + d2SOT ………. (7)

Keterangan: d1 = -40oC

d2 = 0.01 oC

SOT = Keluaran sensor untuk suhu (dalam desimal)

Untuk mengubah nilai output sensor ke nilai suhu digunakan koefisien konversi yang terdiri atas d1 dan d2. Nilai dari koefisien konversi d1 dan d2 dapat dilihat pada Tabel 4. Nilai SOT yang digunakan adalah 12 bit dengan tegangan catu sebesar 5Volt seperti terlihat pada Tabel 5.

Tabel 5. Koefisien konversi suhu berdasarkan SOT, (Sensirion. Crop. 2008)

SOT d1(oC) d2 (oF)

14 bit 0.01 0.018

12 bit 0.04 0.072

Tabel 6. Koefisien konversi temperature berdasarkan VDD, (Sensirion. Crop. 2008)

VDD d1(oC) d2(oF) 5V -40.00 -40.00 4V -39.75 -39.50 3.5V -39.66 -39.35 3V -39.60 -39.28 2.5V -39.66 -39.35

16

III.

METODOLOGI PENELITIAN

A.

TEMPAT DAN WAKTU PENELITIAN

Penelitian ini dilakukan di Lab. TET, Lab. Egrotronika dan Lab. Surya Departemen Teknik Mesin dan Biosistem IPB, Bogor. Waktu penelitian dimulai pada bulan April 2011 sampai dengan Oktober 2011.

B.

ALAT DAN BAHAN

ALAT

Adapun peralatan yang digunakan dalam pengeringan jagung pipilan tipe tumpukan ini adalah sebagai berikut:

¾ Satu unik alat pengering tipe Deep Bed Dyer (diameter x tinggi = 19.5 cm x 100cm)

¾ Blower 1 phase dengan daya 90Watt dan laju udara 410m3/jam ¾ Satu unik rangkaian sistem kendali strategi pengendalian kipas

¾ Hybrid Rekorder Yokogawa

¾ Termokopel tipe CC (Copper Costanta)

¾ Digital Grain Moisture Meter model TD-3

¾ Timbangan digital EK-1200 A

¾ Watt Meter DW-6091

¾ Anemometer Kanomax tipe 6011

BAHAN

Bahan yang digunakan dalam penelitian mengenai pengeringan jagung pipilan ini adalah jagung pipilan varietas hybrida dengan kadar air rata-rata 23%b.b dengan beban sebanyak ± 22.5kg yang diperoleh dari BALITRO dan kelompok tani di desa iwul kecamatan parung, Bogor.

C.

PROSEDUR PENELITIAN

Prosedur penelitian yang akan dilakukan meliputi perancangan, pembuatan dan pengujian alat pengering, merancang perangkat keras dan perangkat lunak sistem kendali, perancangan strategi pengendalian, pengujian sistem kendali pada alat pengering dan pengambilan data pengeringan jagung pipilan. Gambar 10 dibawah menunjukkan prosedur penelitian yang dilakukan.

17 Gambar 10. Prosedur Penelitian

D.

DESAIN ALAT PENGERING

Pada penelitian ini alat pengering yang digunakan adalah pengering tipe tumpukan yang berbentuk silinder dengan kapasitas penampungan sebesar ± 22.5 kg jagung pipilan. Adapun bagian – bagian dari alat pengering tipe tumpukan ini adalah sebagai berikut:

¾ Bak penampung

Bak penampung berfungsi untuk menampung jagung yang akan dikeringkan. Bak penampung yang akan didesain mengunakan pipa paralon yang berbentuk silinder dengan diameter x tinggi yaitu 19.5cm x 100cm dan ketebalan dinding 4mm. Bagian bawah bak penampung dipasang kawat kasa sebagai dasar bak penampung dengan kerengangan kasa lebih kecil dibandingkan dengan biji jagung sehinga jagung tidak jatuh. Dinding bak penampung diinsulasi dengan glasswool sebagai insolator agar tidak terjadi pemanasan oleh radiasi matahari sehingga dapat mempengaruhi kondisi suhu di dalam dalam bak penampung saat proses pengeringan berlangsung. Pada dinding bak penampung ini dibuat lima lubang dengan jarak 18 cm antar lubang dan berfungsi sebagai lubang pengukuran suhu dengan diameter 4 mm dan tiga lubang yang berfungsi sebagai lubang pengambilan sampel kadar air

Pengujian alat pengering Mulai

Merancang alat pengering jagung pipilan

Merancang perangkat keras kendali Suhu dan kelembaban relatif (RH) Merancang perangkat lunak sistem

kendali

Pengujian sistem kendali pada alat pengering

Bekerja dengan baik?

Pengambilan data pengeringan jagung pipilan menggunakan sistem kendali

Selesai T Y Bekerja dengan baik? T Pengambilan data pengeringan jagung pipilan

tanpa sistem kendali Y

18 yang terletak pada bagian bawah, tengah dan atas dinding dengan diameter ± 1 cm seperti terlihat pada Gambar 11.

¾ Penyangga/Dudukan

Penyangga/Dudukan berfungsi sebagai penyangga/dudukan alat pengering sehingga alat pengering dapat berdiri kokoh. Penyangga/dudukan ini akan didesain menggunakan tiga kaki yang terbuat dari besi tulangan dengan diameter 1.5cm dengan tinggi 70cm.

¾ Blower

Blower berfungsi untuk mengambil udara dari lingkungan yang kemudian mengalirkan udara tersebut ke tumpukan jagung pipilan yang akan dikeringkan. Spesifikasi blower yang digunakan adalah sebagai berikut:

Blower = 1 phase laju udara = 410 m3/jam

RPM = 2800

Daya = 90 Watt

Tegagan =220Volt 0.2m

Karton (0.5m)

Lubang pengukuran suhu Lubang pengambilan sampel Kadar air Bak penampung (1m) Insulasi (glasswool) Penyambung pipa paralon

Gambar 11. Desain alat pengering tipe tumpukan (batch)

E.

DESAIN SISTEM KENDALI

Sistem kendali yang akan didisain berfungsi sebagai pengontrolan putaran kipas selama proses pengeringan berdasarkan kondisi suhu dan RH yang dideteksi sensor. Adapun bagian-bagian dari sistem kendali adalah sebagai berikut:

¾ Mikrokontroler DT51 Petrafuz ver.3.3

Program yang digunakan untuk sistem pengendalian akan di input ke dalam mikrokontroler DT51 Petrafuz. Selain itu, mikrokontroler ini akan mengolah nilai suhu dan RH yang dideteksi sensor menjadi nilai suhu dan RH yang sebenarnya dengan menggunakan persamaan (6) dan (7) serta mengolah nilai suhu dan RH tersebut menjadi nilai kadar air kesetimbangan (Me).

19

¾ Rangkaian LCD

Nilai suhu dan RH sebenarnya yang telah diolah dalam mikrokontroler akan ditampilkan dalam LCD untuk proses pengambilan data nilai suhu dan RH yang dideteksi sensor selama proses pengeringan. Rangkaian LCD terhubung dengan mikrokontroler DT51 Petrafuz ver. 3.3 pada port LCD.

¾ Rangkaian Catu daya dan Power supplay

Catu daya yang akan digunakan adalaha trafo CT 2A yang kemudian dihubungkan pada rangkaian power supplay untuk mensupplay tegangan yang dibutuhkan untuk rangkaian lain.

¾ Rangkaian pengaturan kecepatan putar kipas (zero crossing).

Rangkaian pengaturan kecepatan putar kipas AC terdiri dari IC LM339, BTA41, IC MOC 3021 yang berfungi untuk medeteksi zero crossing (kondisi dimana terjadi perubahan dari ‘1’ ke ‘0’ atau sebaliknya pada gelombang pulsa), pembangkit gelombang segiempat dan waktu delay.

¾ Mikrokontroler DT-51 Low cost micro sistem ver. 2.2

Mikrokontroler ini bertugas untuk mendeteksi terjadinya zero crossing dimana tegangannya ditahan dengan nilai ‘0’ atau ‘1’ selama waktu tertentu tergantung keluaran yang diinginkan.

¾ Sensor

Pada sistem kendali untuk pengeringan jagung pipilan ini, digunakan dua sensor yang memiliki keakurasian yang tinggi dalam pembacaan suhu dan kelembaban yaitu Sensor SHT11 dan SHT75.

F.

STRATEGI PENGENDALIAN

Strategi pengendalian pada proses pengeringan jagung pipilan dengan tipe tumpukan dilakukan dengan cara mengatur tingkat kecepatan putar kipas berdasarkan perbandingan nilai Me lingkungan dengan Me di dalam tumpukan pada lapisan bawah dan diatas tumpukan paling atas. Terdapat tujuh tingkatan kecepatan putar kipas yaitu kecepatan maksimal, kecepatan tingkat 1, kecepatan tingkat 2, kecepatan tingkat 3, kecepatan tingkat 4, kecepatan tingkat 5 dan tidak berputar (mati). Jika Me lingkungan < Me tumpukan jagung lapisan bawah maka kipas akan berputar maksimal, sebaliknya jika Me lingkungan > Me tumpukan jagung lapisan atas maka kipas tidak akan berputar. Sedangkan jika Me tumpukan jagung lapisan bawah < Me lingkungan < Me tumpukan jagung lapisan atas maka kipas akan berputar pada tingkat kecepatan 1 sampai kecepatan 5 sesuai dengan hasil perbandingan dari ketiga Me tersebut (terlihat pada Gambar 12). Nilai kadar air keseimbangan diperoleh dari persamaan (4) dimana nilai suhu dan kelembaban relatif yang digunakan diperoleh dari pembacaan oleh sensor SHT11 dan SHT75.

Penulisan program sistem kendali disusun dalam bahasa C yang terdiri dari tiga modul (subprogram). Modul pertama adalah modul akuisisi data, dimana modul ini digunakan untuk penulisan dan pembacaan sensor SHT11 dan SHT75. Modul kedua adalah modul yang digunakan untuk menghitung Me berdasarkan persamaan (4) dan penentuan lebar pulsa sebagai tingkat kecepatan putar kipas. Sedangkan modul yang ketiga adalah modul yang digunakan untuk sistem pengendalian kipas berdasarkan lebar pulsa yang telah ditentukan pada modul kedua. Secara umum modul pertama dan kedua disebut bagian akuisisi data sedangkan modul ketiga disebut bagian pengendalian.

20 Gambar 12. Strategi pengendalian

Mulai

0.6 MM M M 0.8 TLingk,RHLingk,TAtas,RHAtas

TBawah,RHBawah

Hitung MAmbien,MBawah,MAtas

Mambien>Matas Mambien<Mbawah 0.8 M M M M 1 0.4 MM M M 0.6 0.2 MM M M 0.4 0 M M M M 0.2 Kadar air ≤ 14% Kipas On (V1) Kipas On (V5) Kipas On (V4) Kipas On (V3) Kipas On (V2) Kipas On (max) Kipas Off Sistem pengendalian diteruskan Kipas Off Selesai Y Y Y Y Y Y Y Y T T T T T T T T Y T

21

G.

METODE PENGAMBILAN DATA

Pada penelitian ini, jagung pipilan yang ingin dikeringkan dicurah ke dalam bak pengering (diameter x tinggi yaitu 19.5 cm x 100 cm) dengan beban ±22.5kg. Adapun data yang diukur selama proses pengeringan meliputi:

1. Suhu Udara

Titik pengukuran suhu udara meliputi suhu lingkungan dan suhu tumpukan jagung pipilan seperti terlihat pada Gambar 13. Pengukuran suhu udara dilakukan dengan termokopel tipe CC setiap 30 menit.

2. Kelembaban Relatif (RH) Udara

Pada penelitian ini terdapat dua titik pengukuran RH yaitu RH lingkungan dan RH tumpukan jagung paling atas seperti terlihat pada Gambar 13. Pengukuran RH dilakukan dengan menggunakan termokopel bola basah dan termokopel bola kering tipe CC setiap 30 menit.

3. Daya, Tegangan dan Arus Listrik

Pengukuran daya, tegangan dan arus yang digunakan untuk memutar kipas selama proses pengeringan diukur dengan menggunakan Watt meter. Waktu pengukuran daya, tegangan dan arus dilakukan setiap 30menit hingga pengeringan selesai.

4. Kecepatan aliran udara

Terdapat dua titik pengukuran kecepatan aliran udara yaitu pada aliran udara masuk (inlet) dan pada aliran udara setelah melewati tumpukan jagung lapisan atas seperti terlihat pada Gambar 13. Adapun pengukuran kecepatan aliran udara tersebut dilakukan dengan menggunakan anemometer setiap 30menit.

5. Kadar air bahan

Terdapat tiga titik pengukuran kadar air bahan yaitu bagian bawah, tengah dan atas (Gambar 13). Pengukuran kadar air bahan dilakukan dengan menggunakan Grain Moisture Meter dengan interval waktu 1.5 jam hingga kadar air akhir mencapai 12-14%b.b.

Gambar 13. Letak titik-titik pengukuran data

Titik pengambilan sample kadar air Titik pengukuran suhu tumpukan Titik pengukuran kecepatan angin setelah melewati tumpukan (outlet) Titik pengukuran kecepatan angin yang

masuk (intlet) Udara masuk

Titik pengukuran termokopel bola basah dan bola kering Titik pengukuran

termokopel bola basah dan bola kering

Titik pengukuran SHT11 Titik pengukuran SHT75 Titik pengukuran SHT75

22

H.

PENGOLAHAN DATA

1. Kadar Air Jagung

Kadar air jagung selama proses pengeringan dihitung dengan menggunakan persamaan (1) dan (2).

2. Kadar air keseimbangan

Nilai kadar air keseimbangan dihitung dengan menggunakan persamaan (4) 3. Kelembaban Mutlak

.

……… (8)

keterangan:

H = Kelembaban mutlak (g uap/ kg u.k) Pv = Tekanan uap

Patm = Tekanan atmosfir 4. Laju pengeringan

Laju pengeringan dapat dihitung menggunakan persamaan (5) 5. Energi listrik

Q = P x t Keterangan :

Q = Energi listrik untuk mengerakan kipas (mJ) P = Daya listrik (Watt)

t = Waktu pengeringan 6. Konsumsi energi spesifik

KES = ………. (9)

Keterangan :

KES = Konsumsi energi spesifik (kJ/kg uap air) Q = Energi listrik untuk menggerakan kipas (Watt) muap = Massa air jagung yang menguap (kg)

23

IV.

HASIL DAN PEMBAHASAN

A.

ALAT PENGERING JAGUNG PIPILAN

Penelitian mengenai pegeringan jagung pipilan telah banyak dilakukan dengan berbagai metode dan berbagai alat pengering. Pada penelitian ini, alat pengering yang digunakan adalah pengering tipe tumpukan (Batch Dryer) dimana udara lingkungan digunakan sebagai media pengering. Gambar 14 merupakan alat pengering jagung pipilan yang telah didisain.

Gambar 14. Alat pengering tipe tumpukan (Batch Dryer) Adapun bagian-bagian dari alat pengering tipe tumpukan ini terdiri dari: a) Bak penampung

Bak penampung yang telah dirancang terbuat dari pipa paralon dengan diameter 19.5 cm dengan tinggi 100 cm dan kapasitas 22.5 kg. Bagian dasar tabung di tutup/tempel dengan mengunakan kasa yang kerengangannya lebih kecil daripada biji jagung pipilan yang akan dikeringkan. Dinding luar bak penampung diinsulasi menggunakan glasswool dan kemudian ditutup dengan menggunakan alumunium foil sehingga panas dari luar tidak mempengaruhi panas di dalam bak penampung. Pada dinding bak penampung terdapat tiga lubang pengambilan sampel kadar air yaitu bagian bawah, tengah dan atas dengan diameter 1cm dengan jarak antar lubang 36 cm dan lima lubang pengukuran suhu dengan diameter 4 mm dengan jarak antar lubang adalah 18 cm.

b) Blower

Blower berfungsi sebagai penghisap (pengambil) udara lingkungan dan kemudian menghembuskan/mengalirkan udara tersebut ke tumpukan jagung. Untuk meyalurkan udara lingkungan tersebut ke bak penampung (tumpukan jagung) digunakan penyambung pipa Alat kontrol kipas

dan pembacaan sensor Tabung penampung Lubang inlet Lubang pengukuran kecepatan udara masuk Penghubung antara bak penampung dengan kipas Lubang pengukuran kecepatan udara keluar Kipas Penyangga/ dudukan Lubang pengambilan sampel kadar air

24 paralon berdiameter 10.16 cm ke 20.32 cm sebagai penghubung antara kipas dan bak penampung. Adapun spesifikasi blower yang digunakan adalah sebagai berikut:

¾Blower = 1 phase

¾laju udara = 410 m3/jam ¾RPM = 2800

¾Daya = 90 Watt

¾Tegagan = 220Volt c) Penyangga/Dudukan

Penyangga/ dudukan pada alat pengeringan ini terbuat dari besi beton tulangan dengan diameter 1.5 cm. Penyangga terdiri dari tiga buah kaki dengan tinggi 70 cm seperti terlihat pada Gambar 14.

d) Lubang Pengukuran kecepatan angin

Pada alat pengering jagung pipilan ini terdapat dua lubang pengukuran kecepatan angin yaitu pada lubang inlet (masuknya udara) dan pada outlet (lubang tumpukan jagung paling atas/ setelah melewati tumpukan paling atas) yang dirancang dengan menggunakan karton seperti terlihat pada Gambar 14.

B.

SISTEM KENDALI

B.1 Perangkat Keras Sistem Kendali (Hardware)

Sistem kendali untuk strategi pengendalian didisain meliputi rangkaian catu daya, rangkaian pengaturan kecepatan putar blower (zero crossing), rangkaian pembacaan sensor SHT11, SHT75 dan rangkaian LCD. Sistem kendali di desain pada dua buah papan akrilik. Untuk rangkaian catu daya, rangkaian LCD dan rangkaian pembacaan sensor di desain pada papan akrilik yang berukuran 50 cm x 50 cm dengan menggunakan 2 buah trafo CT 2A sebagai sumber catu daya untuk rangkaian-rangkaian tersebut. Sedangkan untuk rangkaian zero crossing yang terdiri dari mikrokontroler low cost micro system ver. 2.2, IC LM 339, IC MOC 3021 dan BTA 41 di desain pada papan akrilik berukuran 18 cm x 20 cm dengan menggunakan 1 buah trafo CT 2A sebagai sumber catu daya. Gambar 15 merupakan rangkaian sistem kendali untuk pembacaan sensor. LCD, catu daya dan Gambar 16 merupakan rangkaian zero crossing.

Gambar 15. Rangkaian pembacaan sensor, LCD dan catu daya

Gambar 16. Rangkaian pengaturan putaran blower (zero crossing)

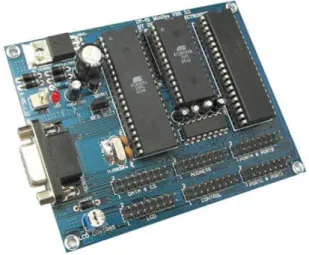

25 Sistem kendali ini menggunakan dua buah mikrokontroler yaitu mikrokontroler DT51 petrafuzz ver 3.3 dan mikrokontroler low cost micro system ver. 2.2. Mikrokontroler DT51 petrafuzz ver 3.3 bertugas untuk mendeteksi nilai suhu dan kelembaban sensor SHT11 dan SHT75, mengkonversi nilai output suhu dan kelembaban yang dideteksi sensor menjadi nilai suhu dan kelembaban yang sebenarnya dengan persamaan (6) dan (7), menampilkan nilai tersebut pada LCD, serta bertugas menggolah data suhu dan RH yang dideteksi sensor menjadi nilai kadar air kesetimbangan (Me) dengan menggunakan persamaan EMC Henderson. Nilai Me inilah yang digunakan sebagai acuan strategi pengendalian (untuk pengaturan lebar pulsa (tegangan) atau tingkat kecepatan kipas). Sedangkan mikrokontroler DT-51 low cost micro system ver. 2.2 bertugas untuk menerima nilai tegangan (sinyal biner ‘0’ atau ‘1’) yang dikirim oleh mikrokontroler DT51 petrafuzz ver 3.3. Gambar 17 merupakan modul mikrokontroler DT-51 Low Cost Micro System ver 2.2 dan Gambar 18 merupakan mikrokontroler DT51 Petrafuzz ver 3.3.

Gambar 17. Modul mikrokontroler DT-51 Low Cost Micro System ver 2.2

Gambar 18. Modul mikrokontroler Petrafuzz ver 3.3

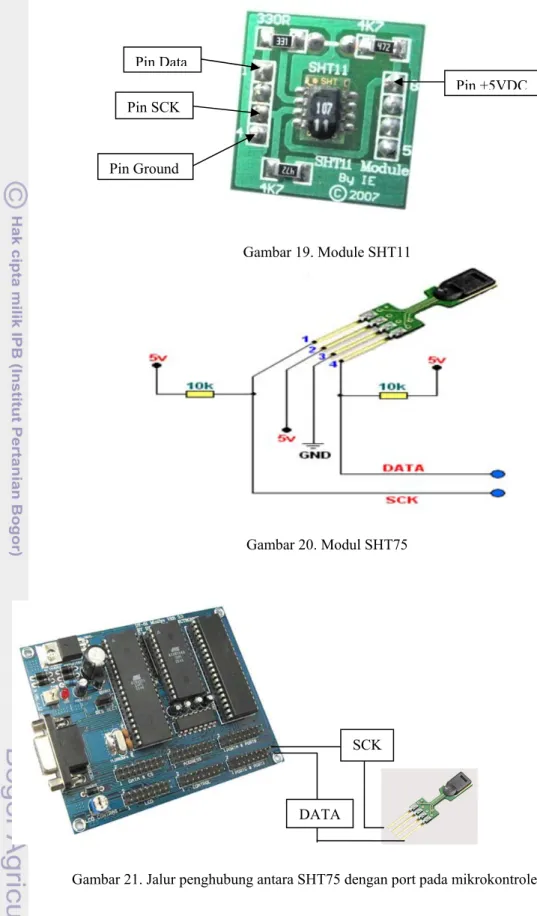

B.2 Modul SHT11 dan SHT75

Sensor yang digunakan pada penelitian ini ada 3 buah modul sensor yaitu satu modul sensor SHT11 dan dua modul sensor SHT 75. Modul sensor SHT11 (Gambar 19) memiliki 8 buah pin, tetapi hanya 4 pin yang digunakan yaitu pin 1 yang berfungsi sebagai jalur Data, pin 3 berfungsi sebagai jalur SCK, pin 4 berfungsi sebagai jalur Ground, pin 8 berfungsi sebagai jalur +5VDC. Keempat pin tersebut dihubungkan ke rangkaian catu daya dengan trafo CT 2A untuk pengaktifan sensor. Sedangkan modul SHT75 (Gambar 20) memiliki 4 pin yaitu pin1 berfungsi sebagai jalur SCK, pin 2 berfungsi sebagai jalur +5VDC, pin 3 berfungsi sebagai jalur Ground, sedangkan pin 4 berfungsi sebagai jalur Data. Pin SCK digunakan untuk Serial Clock Input yang diberi tegangan +5VDC yang dihubungkan secara seri dengan resistor 10 kΩ. Pin 1 dari kedua modul SHT75 dihubungkan ke port 1 pin 4 dan port 1 pin 6 sedangkan pin 4 pada kedua modul dihubungkan ke port 1 pin 5 dan port 1 pin 7 pada DT51 petrafuzz ver 3.3. Gambar 21 akan memperlihatkan jalur penghubung antara mikrokontroler DT51 petrafuzz ver 3.3 dengan pin pada sensor SHT 75.

26 Gambar 19. Module SHT11

Gambar 20. Modul SHT75

Gambar 21. Jalur penghubung antara SHT75 dengan port pada mikrokontroler SCK DATA Pin Data Pin SCK Pin Ground Pin +5VDC

27

B.3 Modul

LCD

Pada sistem kendali ini, modul LCD terhubung dengan port tersendiri yaitu port LCD (P1) pada DT51 petrafuzz ver 3.3 sehingga mempermudah pemasangan (Gambar 20). Pemasangan dilakukan menggunakan kabel pelangi 16 pin yang ujungnya dipasang konektor untuk dihubungkan ke LCD dan ujung lainnya dipasang ke port LCD pada DT51 petrafuzz ver 3.3 dengan menggunakan IDC. Jenis LCD yang digunakan adalah LMB162AFC yang memiliki 16 karakter dan 2 baris dengan spesifik seperti dijelaskan pada Tabel 7 di bawah ini.

Gambar 22. Rangkaian LCD yang terhubung dengan port pada Mikrokontroler Tabel 7 Spesifikasi pinpada LCD tipe LMB162AFC

No. Pin Simbol Detail

1 GND Ground

2 VCC Supply Voltage +5V

3 Vo Contrast Adjustment

4 RS 0→Control input, 1→Data input

5 R/W Read/Write

6 E Enable

7 to 14 D0 to D7 Data

15 VB1 Backlight +5V

16 VB0 Backlight Ground

B.4

Zero Crossing (Pengendali Kecepatan Blower)

Driver blower merupakan rangkaian yang terdiri atas pembanding tegangan (voltage comporator), triac optoisolator, dan mikrokontroler. Rangkaian pembanding menggunakan IC LM 339, BTA dan MOC 3021.

Sumber tegangan kontrol device bersumber dari listrik AC 220V yang dihubungkan ke trafo CT 2A untuk menurunkan tegangan. Kemudian dari trafo dihubungkan ke rangkaian catu daya untuk mengubah tegangan AC menjadi DC dengan pertimbangan lebih aman untuk perangkat kendali. IC pengatur tegangan yang digunakan pada catu daya adalah IC regulator 7805/7809 untuk keluaran 5 dan 9 VDC. Kemudian dari rangkaian catu daya dialirkan ke perangkat kendali. Trafo dan rangkaian catu daya dapat dilihat pada Gambar 23.