2.1. Pengertian Drying (Pengeringan)

Proses drying secara umum dapat diartikan sebagai proses menghilangkan sejumlah air (dalam jumlah sedikit) yang terkandung dalam suatu material. Sedangkan evaporasi dapat diartikan sebagai proses menghilangkan sejumlah air (dalam jumlah cukup banyak) yang terkandung dalam suatu material. Dalam proses evaporasi, air dihilangkan dari material dalam wujud uap pada saat material tersebut mencapai titik didihnya. Sedangkan dalam proses drying, air biasanya dihilangkan dalam wujud uap dengan bantuan gas panas.

Udara yang memasuki pengering jarang sekali berada dalam keadaan benar-benar kering, tetapi selalu mengandung kebasahan dan mempunyai kelembaban relatif tertentu. Untuk udara yang mempunyai kelembaban tertentu, kandungan kebasahan di dalam zat padat yang keluar dari pengering tidak bisa kurang dari kebasahan keseimbangan yang berkaitan dengan kelembaban udara masuk. Bagian air yang terdapat di dalam zat padat yang basah tidak dapat dikeluarkan dengan udara masuk, karena udara masuk itu mengandung kelembaban pula, yang disebut kebasahan keseimbangan (equilibrium moisture). Jadi meskipun telah mengalami proses drying, bahan tersebut tidak dapat sepenuhnya bebas dari kandungan air. Air yang dapat dihilangkan hanya sampai pada batasan equilibrium moisture contentnya. Kandungan air dari produk yang sudah mengalami proses drying berbeda-beda tergantung dari tipe produk. Sebagai contoh dried salt mengandung kira-kira 0,5% air, batu bara mengandung kirakira 4% air, dan sebagian besar produk makanan mengandung kira -kira 5% air.

Pengeringan merupakan salah satu unit operasi energi paling intensif dalam pengolahan pasca panen. Unit operasi ini diterapkan untuk mengurangi kadar air produk seperti berbagai buah-buahan, sayuran, dan produk pertanian lainnya setelah panen. Pengeringan adalah proses pemindahan panas dan uap air secara simultan yang memerlukan panas untuk menguapkan air dari permukaan bahan tanpa mengubah sifat kimia dari bahan tersebut. Dasar dari proses pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan uap air antara udara dan bahan yang

dikeringkan. Laju pemindahan kandungan air dari bahan akan mengakibatkan berkurangnya kadar air dalam bahan tersebut.

Pengeringan adalah pemisahan sejumlah kecil air dari suatu bahan sehingga mengurangi kandungan sisa zat cair di dalam zat padat itu sampai suatu nilai rendah yang dapat diterima, menggunakan panas. Pada proses pengeringan ini air diuapkan menggunakan udara tidak jenuh yang dihembuskan pada bahan yang akan dikeringkan. Air (atau cairan lain) menguap pada suhu yang lebih rendah dari titik didihnya karena adanya perbedaan kandungan uap air pada bidang antar-muka bahan padat-gas dengan kandungan uap air pada fasa gas. Gas panas disebut medium pengering, menyediakan panas yang diperlukan untuk penguapan air dan sekaligus membawa air keluar. Air juga dapat dipisahkan dari bahan padat, secara mekanik menggunakan cara pengepresan sehingga air keluar, dengan pemisah sentrifugal, dengan penguapan termal ataupun dengan metode lainnya. Pemisahan air secara mekanik biasanya lebih murah biayanya dan lebih hemat energi dibandingkan dengan pengeringan.

Kandungan zat cair dalam bahan yang dikeringkan berbeda dari satu bahan ke bahan lain. Ada bahan yang tidak mempunyai kandungan zat cair sama sekali (bone dry). Pada umumnya zat padat selalu mengandung sedikit fraksi air sebagai air terikat. Kandungan air dalam suatu bahan dapat dinyatakan atas dasar basah (% berat) atau dasar kering, yaitu perbandingan jumlah air dengan jumlah bahan kering.

Dasar pengeringan adalah terjadinya penguapan air ke udara karena perbedaan kandungan uap air antara udara dengan bahan yang dikeringkan. Dalam hal ini, kandungan uap air udara lebih sedikit atau udara mempunyai kelembaban nisbi yang rendah sehingga terjadi penguapan. Kemampuan udara membawa uap air bertambah besar jika perbedaan antara kelembaban nisbi udara pengering dengan udara sekitar bahan semakin besar. Salah satu faktor yang mempercepat proses pengeringan adalah kecepatan angin atau udara yang mengalir. Udara yang tidak mengalir menyebabkan kandungan uap air di sekitar bahan yang dikeringkan semakin jenuh sehingga pengeringan semakin lambat.

Proses pengeringan diperoleh dengan cara penguapan air. Cara tersebut dilakukan dengan menurunkan kelembapan nisbi udara dengan mengalirkan udara panas di sekeliling bahan, sehingga tekanan uap air bahan lebih besar dari tekanan uap air di udara. Perbedaan tekanan itu menyebabkan terjadinya aliran uap air dari bahan ke udara.

Di Industri kimia proses pengeringan adalah salah satu proses yang penting. Proses pengeringan ini dilakukan biasanya sebagai tahap akhir sebelum dilakukan pengepakan suatu produk ataupun proses pendahuluan agar proses selanjutnya lebih mudah, mengurangi biaya pengemasan dan transportasi suatu produk dan dapat menambah nilai guna dari suatu bahan. Dalam industri makanan, proses pengeringan ini digunakan untuk pengawetan suatu produk makanan. Mikroorganisme yang dapat mengakibatkan pembusukan makanan tidak dapat dapat tumbuh pada bahan yang tidak mengandung air, maka dari itu untuk mempertahankan aroma dan nutrisi dari makanan agar dapat disimpan dalam waktu yang lebih lama, kandungan air dalam bahan makanan itu harus dikurangi dengan cara pengeringan (Revitasari, 2010).

Proses drying juga dapat dikategorikan menurut kondisi fisik saat menambah panas dan menghilangkan uap air, yakni:

1. Pada kategori pertama, panas ditambahkan dengan cara kontak langsung dengan udara yang dipanaskan pada tekanan atmosfer, dan uap air yang terbentuk dihilangkan dengan udara.

2. Pada vacuum drying, evaporasi air bekerja dengan baik pada tekanan rendah, dan panas ditambahkan secara tidak langsung dengan cara kontak dengan dinding baja atau dengan radiasi.

3. Pada freeze drying, air mengalami proses penyubliman dari material yang beku. (Geankoplis, 1997).

2.2. Faktor – Faktor yang Mempengaruhi Pengeringan

Beberapa faktor – faktor yang mempengaruhi proses pengeringan pada industri kimia, yakni antara lain :

1. Luas Permukaan

pengeringan umumnya bahan pangan yang akan dikeringkan dipotong-potong atau di iris-iris terlebih dulu. Hal ini terjadi karena :

a. Pemotongan atau pengirisan tersebut akan memperluas permukaan bahan dan permukaan yang luas dapat berhubungan dengan medium pemanasan sehingga air mudah keluar,

b. Potongan-potongan kecil atau lapisan yang tipis mengurangi jarak dimana panas harus bergerak sampai ke pusat bahan pangan. Potongan kecil juga akan mengurangi jarak melalui massa air dari pusat bahan yang harus keluar ke permukaan bahan dan kemudian keluar dari bahan tersebut.

2. Perbedaan Suhu dan Udara Sekitar

Semakin besar perbedaan suhu antara medium pemanas dengan bahan pangan makin cepat pemindahan panas ke dalam bahan dan makin cepat pula penghilangan air dari bahan. Air yang keluar dari bahan yang dikeringkan akan menjenuhkan udara sehingga kemampuannya untuk menyingkirkan air berkurang. Jadi dengan semakin tinggi suhu pengeringan maka proses pengeringan akan semakin cepat. Akan tetapi bila tidak sesuai dengan bahan yang dikeringkan, akibatnya akan terjadi suatu peristiwa yang disebut "Case Hardening", yaitu suatu keadaan dimana bagian luar bahan sudah kering sedangkan bagian dalamnya masih basah.

3. Kecepatan Aliran Udara

Makin tinggi kecepatan udara, makin banyak penghilangan uap air dari permukaan bahan sehinngga dapat mencegah terjadinya udara jenuh di permukaan bahan. Udara yang bergerak dan mempunyai gerakan yang tinggi selain dapat mengambil uap air juga akan menghilangkan uap air tersebut dari permukaan bahan pangan, sehingga akan mencegah terjadinya atmosfir jenuh yang akan memperlambat penghilangan air. Apabila aliran udara disekitar tempat pengeringan berjalan dengan baik, proses pengeringan akan semakin cepat, yaitu semakin mudah dan semakin cepat uap air terbawa dan teruapkan.

4. Tekanan Udara

tetampung dan disingkirkan dari bahan pangan. Sebaliknya jika tekanan udara semakin besar maka udara disekitar pengeringan akan lembab, sehingga kemampuan menampung uap air terbatas dan menghambat proses atau laju pengeringan.

5. Kelembapan Udara

Makin lembab udara maka Makin lama kering sedangkan Makin kering udara maka makin cepat pengeringan. Karena udara kering dapat mengabsobsi dan menahan uap air Setiap bahan mempunyai keseimbangan kelembaban nisbi masing-masing. kelembaban pada suhu tertentu dimana bahan tidak akan kehilangan air (pindah) ke atmosfir atau tidak akan mengambil uap air dari atmosfir (Supriyono, 2003).

2.3. Prinsip Dasar dan Mekanisme Pengeringan

energi yang dapat digunakan pada unit pemanas adalah tungku, gas, minyak bumi, dan elemen pemanas listrik.

Proses utama dalam pengeringan adalah proses penguapan air maka perlu terlebih dahulu diketahui karakteristik hidratasi bahan pangan yaitu sifat-sifat bahan yang meliputi interaksi antara bahan pangan dengan molekul air yang dikandungnya dan molekul air di udara sekitarnya. Peranan air dalam bahan pangan dinyatakan dengan kadar air dan aktivitas air, sedangkan peranan air di udara dinyatakan dengan kelembaban relatif dan kelembaban mutlak.

Mekanisme keluarnya air dari dalam bahan selama pengeringan adalah sebagai berikut :

1. Air bergerak melalui tekanan kapiler.

2. Penarikan air disebabkan oleh perbedaan konsentrasi larutan disetiap bagian bahan.

3. Penarikan air ke permukaan bahan disebabkan oleh absorpsi dari lapisan-lapisan permukaan komponen padatan dari bahan.

4. Perpindahan air dari bahan ke udara disebabkan oleh perbedaan tekanan uap (Dewi, 2010).

2.4. Metode Umum Pengeringan

Metode dan proses pengeringan dapat diklasifikasikan dalam berbagai cara yang berbeda. Proses pengeringan dapat dikelompokkan sebagai berikut :

1. Batch

Bahan dimasukkan ke dalam peralatan pengering dan pengering berlangsung selama periode waktu tertentu.

2. Kontinu

Bahan ditambahkan secara terus-menerus ke dalam pengering dan bahan kering dipindahkan secara terus-menerus.

2.5. Macam – Macam Teknik Pengeringan

Berikut ini beberapa teknik dari proses pengeringan dalam industri kimia, yakni seperti berikut :

1. Pengeringan dengan udara atau dengan panas

2. Pengeringan buatan

a. Menggunakan Alat Dehidrator

Pengeringan makanan memerlukan waktu yang lama. Dengan menggunakan alat dehidrator, makanan akan kering dalam jangka waktu 6-10 jam. Waktu pengeringan tergantung dengan jenis bahan yang kita gunakan.

Gambar 2.1. Dehidrator b. Menggunakan oven

Dengan mengatur panas, kelembaban, dan kadar air, oven dapat digunakan sebagai dehydrator. Waktu yang diperlukan adalah sekitar 5-12 jam. Lebih lama dari dehydrator biasa. Agar bahan menjadi kering, temperature oven harus di atas 140 derajat Fahrenheit.

2.6. Jenis – Jenis Dryer

Dryer dalam pengaplikasian industri kimia dapat memiliki beberapa jenis tipe, yaitu antara lain :

1. Rotary Dryer

Pengering ini digunakan untuk mengeringkan zat-zat berbentuk cairan, misalnya susu atau air buah. Alatnya terdiri dari pipa silinder yang besar, adayang hanya satu ada yang dua, bagian dalamnya berfungsi menampung danmengalirkan uap panas. Drum

pada suhu tinggi hanya dalam beberapa detik, drum drying sangat cocok untuk kebanyakan produk yang sensitif terhadap panas. Dan drum Dryer dalam pembuatan bubuk melibatkan system kominusi. Dalam operasional pengeringan, cairan, bubur, atau materi yang dihaluskan diletakan sebagai lapisan tipis pada permukaan luar drum berputar yang dipanaskan oleh uap. Setelah sekitar tiga perempat dari titik putaran, produk sudah kering dan dipindahkan dengan pisau/scraper statis. Produk kering kemudian ditumbuk menjadi serpih atau bubuk. Pengeringan drum adalah salah satu metode pengeringan yang paling hemat energi dan khususnya efektif untuk mengeringkan cairan dengan viskositas tinggi atau bubur makanan.

Proses optimalisasi drum Dryer ditentukan oleh beberapa faktor, salah satunya adalahtingkat viskositas larutan bahan (kental atau encer), larutan yang encer lebih cepatkering disebabkan lebih mudah memperluas permukaan cairan atau pasta. Dalam aplikasinya dibidang industri biasanya drum Dryer digunakan untuk memproduksi sereal dan ragi roti (Mujumdar, 1995).

Perbedaan penggunaan drum Dryer jika dibandingkan dengan oven dalampengolahan pangan yang mengadung pati adalah tidak merusak bahan karena suhuyang digunakan berkisar antara 80oC dalam waktu yang cepat, yaitu hanya sekaliputaran drum. sedangkan penggunaan oven dalam pengeringan adalah dapat merusak bahan karena suhu yang dugunakan tinggi dalam waktu yang relatif lama.

Prinsip kerja dari alat ini adalah bagian drum berfungsi sebagai suatu evaporator. Beberapa variasi darijenis drum tunggal adalah dua drum yang berputar dengan umpan masuk dari atas atau bagian bawah kedua drum tersebut. Terdiri dari gulunganlogam panas yang berputar. Pada bagian luar terjadi penguapan lapisan tipis zat cair atau lumpur untuk dikeringkan. Padatan kering dikeluarkandari gulungan yang putarannya lebih diperlambat.

Kelebihan :

1. Produk yang dihasilkan memiliki porositas yang baik sehingga sifat rehidrasi tinggi.

2. Bisa digunakan untuk makanan kering yang sangat kental, seperti pasta dan patigelatinized atau dimasak, yang tidak dapat mudah dikeringkan dengan metode lain.

3. Efisiensi panas dan kecepatan yang tinggi.

4. Produk/hasil yang diperoleh lebih bersih dan higienis. 5. Mudah untuk mengoperasikan dan memelihara. 6. Instalasi mudah.

Kelemahan :

1. Tidak cocok untuk produk yang tidak dapat membentuk film (lapisan tipis) yang bagus.

2. Throughput (kecepatan hasil pengeringan per satuan waktu) relatif rendah dibandingkan dengan spray drying.

3. Biaya tinggi untuk perubahan permukaan drum karena presisi mesin sangat dibutuhkan.

4. Tidak dapat memproses bahan/material yang mengandung garam tinggi (asin) atau bersifat korosif karena berpotensi terjadi pitting pada permukaan drum. 5. Kemungkinan panas produk dapat memberikan rasa masak dan pudarnya warna

karena kontak langsung dengan suhu tinggi di permukaan drum.

Drum Dryer antara lain diaplikasikan pada pengeringan produk pangan seperti, susu, makanan bayi, sereal, buah dan sayuran, pure kentang, pati masak, dan lain-lain.

Tray Dryer (Cabinet Dryer) merupakan salah satu alat pengeringan yang tersusun dari beberapa buah tray di dalam satu rak. Tray Dryer sangat besar manfaatnya bila produksinya kecil, karena bahan yang akan dikeringkan berkontak langsung dengan udara panas. Namun alat ini membutuhkan tenaga kerja dalam proses produksinya, biaya operasi yang agak mahal, sehingga alat ini sering digunakan pada pengeringan bahan – bahan yang bernilai tinggi.

Tray Dryer termasuk kedalam system pengering konveksi menggunakan aliran udara panas untuk mengeringkan produk. Proses pengeringan terjadi saat aliran udara panas ini bersinggungan langsung dengan permukaan produk yang akan dikeringkan. Produk ditempatkan pada setiap rak yang tersusun sedemikan rupa agar dapat dikeringkan degan sempurna. Udara panas sebagai fluida kerja bagi model ini diperoleh dari pembakaran bahan bakar, panas matahari atau listrik. Kelembaban relatif udara yang mana sebagi factor pembatas kemampuan udara menguapkan air dari produk sangat diperhatikan dengan mengatur pemasukan dan pengeluaran udara ked an dari alat pengering ini melalui sebuah alat pengalir.

Penggunaannya cocok untuk bahan yang berbentuk padat dan butiran, dan sering digunakan untuk produk yang jumlahnya tidak terlalu besar. Waktu pengeringan yang dibutuhkan (1-6 jam) tergantung dari dimensi alat yang digunakan dan banyaknya bahan yang dikeringkan, sumber panas dapat berasal dari steam boiler.

Prinsip kerja dari alat ini adalah pengering tray ini dapat beroperasi dalam vakum dan dengan pemanasan tak langsung. Uap dari zat padat dikeluarkan dengan ejector atau pompa vakum. Pengeringan dengan sirkulasi udara menyilang lapisan zat padat memerlukan waktu sangat lama dan siklus pengeringan panjang yaitu 4-8 jamper tumpak. Selain itu dapat juga digunakan sirkulasi tembus, tetapi tidak ekonomis karena pemendekan siklus pengeringan tidak akan mengurangi biaya tenagakerja yang diperlukan untuk setiap tumpak.

murni, sisanya menjadi udara sirkulasi. Setelah pengeringan, ruang atau kabinet dibuka dan tray diganti denganpengering tumbak (batch) tray. Modifikasi tipe ini adalah tipe tray truck yang ditolak ke dalam pengering. Pada kasus bahan granular (butiran), bahan bisa dimasukkan dalam kawat pada bagian bawah tiap-tiap tray, kemudian melalui sirkulasi pengering, uap panas melewati bed permeabel memberikan waktu pengeringan yang lebih singkat disebabkan oleh luas permukaan yang lebihbesar kena udara.

Kelebihan :

1. Laju pengeringan lebih cepat.

2. Kemungkinan terjadinya over drying lebih kecil.

3. Tekanan udara pengering yang rendah dapat melalui lapisan bahan yang dikeringkan.

Kelemahan :

1. Efisiensi rendah.

2. Kecenderungan tray terbawah panas dan tray teratas kurang panas.

Gambar 2.3. Tray Dryer 3. Spray Dryer

Pengeringan semprot (spray drying) cocok digunakan untuk pengeringan bahan pangan cair seperti susu dan kopi (dikeringkan dalam bentuk larutan ekstrak kopi). Cairan yang akan dikeringkan dilewatkan pada suatu nozzle (semacam saringan bertekanan) sehingga keluar dalam bentuk butiran (droplet) cairan yang sangat halus. Butiran ini selanjutnya masuk kedalam ruang pengering yang dilewati oleh aliran udara panas (Anonim, 2009).

50 ton per jam penguapan (20000 pengering semprot) dan umpan yang diatomisasi dalam bentuk percikan disentuhkan dengan udara panas yang dirancang dengan baik.

Contoh umum yang mengaplikasikan system spray Dryer adalah proses proses pembuatan susu bubuk. Pada industri susu bubuk, pada tahap pertama digunakan evaporator (yang lebih murah biaya penguapannya) sampai dihasilkan larutan pekat. Tahap berikutnya digunakan Dryer (yang lebih mahal biaya penguapannya) untuk memperoleh susu bubuk.

Prinsip kerja dari alat ini adalah Seluruh air dari bahan yang ingin dikeringkan, diubah ke dalam bentuk butiran-butiran air dengan cara diuapkan menggunakan atomizer. Air daribahan yang telah berbentuk tetesan-tetesan tersebut kemudian di kontakandengan udara panas. Peristiwa pengontakkan ini menyebabkan air dalambentuk tetesan-tetesan tersebut mengering dan berubah menjadi serbuk. Selanjutnya proses pemisahan antara uap panas dengan serbuk dilakukandengan cyclone atau penyaring. Setelah di pisahkan, serbuk kemudiankembali diturunkan suhunya sesuai dengan kebutuhan produksi. Pada prinsipnya cairan disemprotkan melalui sebuah alat penyemprot (sprayer) ke dalam ruangan yang panas. Dengan demikian air akan dapatmenguap sehingga bahan dapat kering menjadi bubuk atau powder.

Untuk itu, harus diatur ukuran partikel dan jumlah alirannya yang seimbang dengan temperatur dan jumlah aliran udara panasnya, sehingga dengan perpaduan pengaturan-pengaturan tersebut akan diperoleh kualitas dan kuantitas tepung atau bubuk sesuai yang diharapkan. Ruang pengering yang umumnya berbentuk siklon, hendaklah memilih material siklon yang tepat, kehalusan permukaan dinding bagian dalam siklon yang memenuhi syarat termasuk dimensi dan sebagainya sehingga tidak menghambat kelangsungan proses pengeringan seperti bahan dapat mengalir turun tanpa hambatan, waktu pengeringan.

Gambar 2.4. Spray Dryer 4. Flash/Pneumatic Dryer

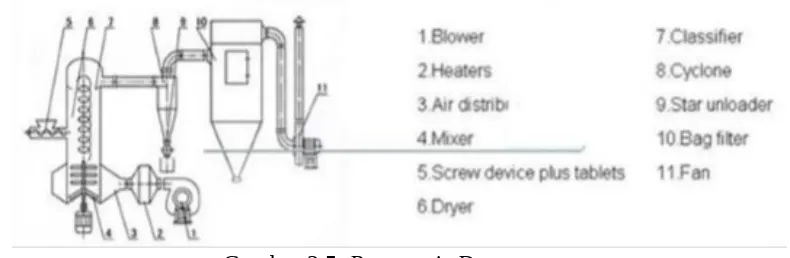

Flash Dryer adalah sebuah instalasi alat pengering yang digunakan untuk mengeringkan adonan basah melalui desintegrasi dengan mengalirkan udara panas secara berkelanjutan. Proses pengeringan yang terjadi di flash Dryer berlangsung dengan sangat cepat dalam hitungan milisekon (Anonim, 2010).

mengeringkan bahan. Karena setelah melewati distributor, bahan menjadi terurai kembali dan luas permukaannya juga meningkat (Anonim, 2010).

Dari Feed Mechanism, bahan memasuki proses Cage Mill Disintegrator, yang selanjutnya disebut dengan disintegrator. Jantung dari Flash Dryer adalah pada disintegrator. Pada bagian ini bahan diubah dalam bentuk serbuk dan dipanaskan. Panas didapat dari hot air generator yang disalurkan ke dalam disintegrator. Sekitar 70% pemanasan bahan terjadi di dalam disintegrator. Dari disintegrator, melalui tekanan udara panas dari generator, bahan disalurkan ke drying duct. Pemanasan selanjutnya terjadi di sini. Selang waktu yang dibutuhkan bahan yang dikeringkan untuk melewati dry duct sering disebut dengan residence time of drying.

Kemudian bahan memasuki ruang yang disebut dengan siklon untuk memisahkan antara bahan yang telah kering dan udara. Karena pengaruh gaya tangensial dan gravitasi, partikel-partiket tersebut jatuh ke bawah dan masuk ke penampungan. Beberapa partikel yang sangat kecil terbawa oleh udara dan memasuki ruang bag filter. Di sini udara dan partikel tersebut disaring kembali, sehingga udara yang keluar dari pipa pengeluaran adalah dalam bentuk udara bersih. Partikel yang tertangkap oleh filter, diteruskan ke ruang penampungan bersama partikel sebelumya yang jatuh dari siklon. Pada Flash Dryer terdapat dua blower pada sisi masuk dan sisi keluar, yang berfungsi untuk mendorong dan menarik udara untuk memastikan kelancaran aliran udara di dalam Flash Dryer dan agar tidak terjadi tekanan balik atau presser drop.

Gambar 2.5. Pneumatic Dryer 5. Vacuum Dryer

Prinsip kerja alat ini adalah dengan memanaskan produk pada suhu tertentu (sistem oven/ kering) yang bisa diatur dan konstan disertai dengan proses pemvakuman uap air yang dihasilkan dari pemanasan produk atau bahan tersebut tanpa menggunakan media tertentu, lain halnya dengan vacuum frying yang menggunakan media minyak goreng (penggorengan).

Gambar 2.6. Vacuum Dryer 6. Fluidized Bed Dryer

Pengeringan hamparan terfluidisasi (Fluidized Bed Drying) adalah proses pengeringan dengan memanfaatkan aliran udara panas dengan kecepatan tertentu yang dilewatkan menembus hamparan bahan sehingga hamparan bahan tersebut memiliki sifat seperti fluida. Metode pengeringan fluidisasi digunakan untuk mempercepat proses pengeringan dan mempertahankan mutu bahan kering. Pengeringan ini banyak digunakan untuk pengeringan bahan berbentuk partikel atau butiran, baik untuk industri kimia, pangan, keramik, farmasi, pertanian, polimer dan limbah. Proses pengeringan dipercepat dengan cara meningkatkan kecepatan aliran udara panas sampai bahan terfluidisasi. Dalam kondisi ini terjadi penghembusan bahan sehingga memperbesar luas kontak pengeringan, peningkatan koefisien perpindahan kalor konveksi, dan peningkatan laju difusi uap air.

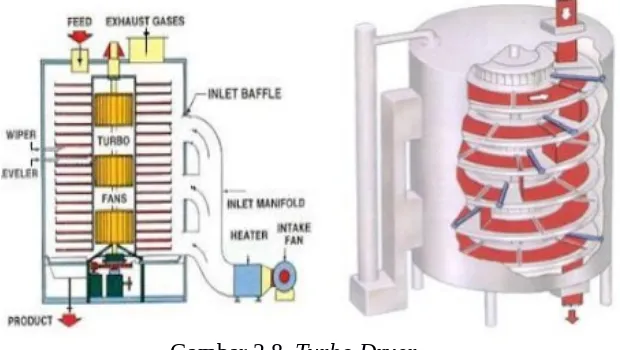

Gambar 2.7. Fluidized bed Dryer 7. Turbo Dryer

Turbo Dryer adalah menara pengering dengan resirkulasi internal pemanas gas atau pengering yang paling umum digunakan untuk produk dengan jumlah yang tidak terlalu besar, terdiri dari satu atau beberapa kumpulan nampan yang ditempatkan pada ruang terisolasi dimana udara panas dialiri oleh kipas dan kisi-kisi pemandu yang dirancang sesuai keperluan. Pengering ini umumnya membutuhkan sejumlah pekerja untuk membongkar muat produk. Waktu pengeringan umumnya cukup panjang (10-60 jam). Kunci keberhasilan operasi pengeringan ini adalah keseragaman aliran udara pengeringan terlama merupakan penentu lama pengeringan keseluruhan yang dibutuhkan, yang selanjutnya menentukan kapasitas pengering. Turbo Dryer ini digunakan untuk mengeringkan bahan yangtahan terhadap kontak langsung dengan udara panas yang di alirkan ke dalam turbo Dryer.

Gambar 2.8. Turbo Dryer

Gambar diatas menunjukkan pengering turbo, yang terdiri atas susunan nampan membujur yang diletakkan pada suatu batang vertical. Produk yang dimasukkan pada tingkat pertama di atur tinggi tumpukannya oleh sekumpulan pisau tak bergerak yang membentuk sederetan parit pada permukaan lapisan. Pisau-pisau ini dibuat bergigi untuk memastikan terjadinya pecampuran bahan. Setelah satu putaran, bahan akan tersapu habis jatuh ke tingkat di bawahnya oleh pisau terakhir. Biasanya pengering ini dapat memuat sampai dengan 30 buah nampan.

Udara panas dialirkan ke ruang pengering dengan kipas turbin. Udara dipanaskan secara tak langsung dengan melewatkannya ke elemen pemanas internal. Bahan butiran basah diumpankan dari atas dan jatuh akibat gravitasi ke nampan berikutnya melewati selot radial pada tiap sirkular. Garu berputar mencampur padatan sehingga memperbaiki kinerja pengeringan. Pengering tersebut dapat beroperasi pada kondisi vakum, terutama untuk bahan yang sensitif terhadap panas atau ketika pelarut perlu dipulihkan dari uap air.

8. Freeze Dryer

Freeze Dryer merupakan suatu alat pengeringan yang termasuk kedalam Conduction Dryer/ Indirect Dryer karena proses perpindahan terjadi secara tidak langsung yaitu antara bahan yang akan dikeringkan (bahan basah) dan media pemanas terdapat dinding pembatas sehingga air dalam bahan basah / lembab yang menguap tidak terbawa bersama media pemanas. Hal ini menunjukkan bahwa perpindahan panas terjadi secara hantaran (konduksi), sehingga disebut juga Conduction Dryer/Indirect

mempunyai keunggulan dalam mempertahankan mutu hasil pengeringan, khususnya untuk produk-produk yang sensitif terhadap panas.

Kekurangan alat ini adalah Pengoprasian alat tersebut sedikit lebih panjang karena banyak menu display yang harus diseting dahulu dan harus lebih hati-hati karena banyak peralatan/asesoris terbuat dari gelas. Cara oprasionalnya sebagai berikut: ekstrak cairan atau kental sebelum dimasukkan kedalam Freeze Dryer telah dibekukan dalam refrigerator (lemari es) minimal semalam. Setelah membeku kemudian dimasukkan ke dalam alat, alat disetting sesuai dengan yang diinginkan. Oleh vaccum puma alat tersebut akan menyedot solvent yang telah beku (freeze) menjadi uap. Prinsip kerja alat ini adalah merubah fase padat/es/freeze menjadi fase gas (uap).

Gambar 2.9. Skematik alat freeze drying 9. Solar Dryer

Solar drying merupakan metode pengeringan yang saat ini sering digunakan untuk mengeringkan bahan-bahan dengan menggunakan energy surya sebagai sumber energi.

Kelebihan :

1. Konstruksi sederhana.

2. Pengoperasiannya lebih murah.

3. Temperatur pengeringan yang lebih tinggi.

4. Kelembapan yang rendah pada udara pengering dan aliran udara yang lebih baik menghasilkan laju pengeringan yang lebih cepat.

5. Material untuk membuat solar Dryer mudah untuk dicari. Kelemahan :

1. Total tergantung pada pancaran sinar matahari terbaik.

2. Pada industri pangan laju pengeringan yang sangat lambat, mendukung pertumbuhan jamur.

3. Solar Dryer mahal pada investasi awal.

4. Solar Dryer cenderung rumit untuk kalangan awam sehingga dibutuhkan training untuk pemakaiannya.

5. Solar Dryer tidak dibuat untuk jangka waktu pemakaian yang sangat lama.