KATA PENGANTAR

Nampaknya industri sablon semakin dikenal dan digemari serta sudah merupakan bagian tersendiri yang tak dapat dipisahkan dalam berbagai perkembangan industri perdagangan, sosial dan politik. Bahkan kemajuan yang dicapainya tidak terbatas pada wilayah perkotaan, tetapi telah merambah jauh kepelosok desa-desa. Hal ini dikarenakan bahwa sistem cetak sablon merupakan suatu usaha yang dapat dilakukan dimana saja serta dapat dikerjakan oleh siapa saja, baik secara tradisional maupun secara mesin. Bagi daerah desa yang belum terjangkau oleh listrik, sablon tetap mampu melakukan sistem pencapan dengan baik dan sempurna. Karena itu tidaklah mengherankan bila perkembangan yang dapat dicapainya benar-benar pesat.

Lebih dari itu, sistem cetak dengan sablon juga telah diterapkan disekolah-sekolah dan tempat-tempat pendidikan luar sekolah. Bahkan dalam program kerja perkampungan dan karang taruna, sering pula diterapkan dan diajarkan bagaimana cara mencetak dengan sistem sablon. Ini benar-benar perkembangan yang menggembirakan karena dengan begitu sudah maju selangkah untuk mencapai terwujudnya lapangan kerja baru.

Semakin berkembangnya sistem cetak sablon, semakin dibutuhkan buku-buku petunjuk serta tenaga-tenaga terlatih yang benar-benar profesional. Karena pada kenyataannya, sistem cetak sablon berbeda dengan sistem cetak mesin. Apa yang tak dapat dilakukan cetak mesin dapat dikerjakan dengan sempurna oleh cetak sablon.

Sayang, buku-buku pedoman yang seharusnya dapat dijadikan suluh tentang sistem cetak sablon sampai sekarang masih minim. Untuk itu penulis mencoba menyusun tatacara menyablon dari mulai tahap awal sampai pada proses hasil yang sempurna. Adapun berhasil atau tidaknya nanti tergantung dari bagaimana anda mempraktekkannya berdasarkan isi buku ini. Kalau anda benar-benar mematuhi petunjuk yang ada didalam buku ini, insya Allah kegagalan yang mungkin anda alami hanya 2,5%. Karena itu pelajarilah baik-baik isi buku ini dan setelah faham harus segera dipraktekkan.

Bagi anda tingkat pemula, buku ini merupakan petunjuk terbaik untuk anda melangkah dalam sistem cetak sablon. Dan anda akan mengetahui secara persis apa dan bagaimana itu sablon serta bagaimana pula cara melaksanakannya. Selamat bekerja semoga berhasil.

Penulis

BAB I

A.PENDAHULUAN

Dalam banyak hal sistem cetak sablon lebih menguntungkan dibanding cetak mesin. Selain kain gasa ( kain screen ) yang digunakan sebagai sarana utama dalam cetak sablon tersedia dalam nomor kerapatan yang lengkap, juga cetak sablon tidak memerlukan biaya yang tinggi serta mudah penanganannya.

Cetak sablon dapat dilakukan hampir di semua jenis benda padat seperti mika, plastik, kaca/gelas, kain, seng, aluminium, porselin, kertas dll dengan berbagai macam ukuran. Begitu juga pencetakannya dapat disesuaikan dengan keadaan benda yang dicetak, misalnya benda cembung, cekung, permukaan benda berlekuk-lekuk dsb. Sehingga tidak mengherankan bila cetak sablon merupakan suatu kegiatan usaha yang menarik. Biaya produksi relatif kecil serta modal pendirian yang hanya sedikit. Disamping itu mudah penanganannya serta dan mampu menghasilkan cetak yang baik. Bagaimanapun juga model cetakan yang dilakukan, sablon tetap dapat menanganinya dengan memuaskan. Kemudahan-kemudahan itulah yang menjadikan sistem cetak sablon berkembang pesat di mana-mana baik di kota maupun di pelosok desa.

Bila dibandingkan dengan cetak mesin, cetak sablon tetap lebih menarik. Pada cetak mesin, gerakannya dibatasi pada daerah cetak (waktu melakukan percetakan ) dan juga terbatas pada benda-benda tertentu. Sedangkan cetak sablon dapat dilakukan dalam berbagai kondisi dan keadaan yang bagaimanapun juga. Teknik penggunaannya dapat dirubah menurut kebutuhan. Screen sheet yang semula disekat ( ditempelkan ) pada meja cetak dapat dilepas dan digunakan untuk mencetak tanpa menggunakan meja. Semua perlengkapan yang digunakan dalam cetak sablon dapat dengan mudah dipindahkan kemana yang disukai tanpa mempengaruhi hasil sablonan. Dari hal-hal seperti itu maka dapat diambil kesimpulan bahwa sablon lebih mudah dan lebih luas sasarannya.

Karena cetak sablon luas sasarannya dan mampu melaksanakan sistem percetakan di atas berbagai jenis benda dengan bentuk dan kondisi yang bagaimanapun juga, maka perlu mengetahui berbagai macam sifat benda yang akan disablon. Ini sangat penting agar nantinnya dapat dihasilkan suatu cetakan yang sempurna degan biaya produksi yang relatif ringan. Sehingga usaha cetak sablon yang Anda lakukan dapat berkembang dengan baik serta mampu bersaing dengan lainnya.

B.BERBAGAI MACAM JENIS & SIFAT BENDA

Semua benda yang hedak disablon terdiri dari berbagai jenis yang satu sama lain memiliki sifat yang berbeda-beda. Ini perlu diketahui agar nantinya dapat ditentukan nomor kerapatan screen yang dipakai serta jenis tinta ( cat ) sablon yang bagaimana yang cocok.

B.1. Jenis Benda Penyerap Cat

Secara fisik jenis benda ini memiliki sifat penyerapan yang kuat terhadap benda-benda cair seperti air, minyak, dsb. Karena itu screen ( kain gasa ) yang digunakan haruslah yang mampu menyalurkan cat secara penuh, dan ini berarti herus menggunakan kain gasa dengan pori-pori yang cukup lebar ( jenis screen kasar ).

Jenis benda penyerap cat umumnya yang terbuat dari anyaman benang seperti berbagai jenis karung dan tekstil. Screen yang dipakai dapat dipilih denagn nomor kerapatan 90 T, 77 T, 61 T sampai nomor kerapatan yang terendah. Semakin rendah nomor kerapatan screen semakin besar lubang pori-porinya. Untuk jenis tekstil yang bersifat halus bisa menggunakan screen dengan nomor kerapatan 90 T, sedangkan jenis kain tebal seperti handuk, selimut, karung, dll dpt dipilih nomor kerapatan 62 T atau 61 T. Tapi pemilihan nomor kerapatan screen itupun bersifat relatif. Jadi untuk jenis handuk atau karung tidak harus 62 atau 61 T, mungkin bisa dipilih dengan nomor yang lebih rendah lagi. Jadi tergantung dari tebal tipisnya kondisi benda tekstil yang hendak disablon. Karena itu bagi Anda yang tergolong pemula, perlu sedikit latihan agr benar-benar mengetahui secara persis ketetapan nomor screen yang digunakan untuk jenis benda menyerap cat.

B.2. Jenis Benda Sedang

Jenis benda ini memiliki sifat tidak terlalu menyerap juga tidak bersifat menolaterhadap segala jenis benda cair. Jadi sifatnya sedang-sedang saja seperti berbagai jenis kulit, berbagai kertas, jenis-jenis dos, jenis karton manila, imitasi leer dll yang umumnya memiliki daya serap sedang. Jenis-jenis diatas adalah sebagai permisalan. Sebab untuk menentukan secara tepat jenis benda yang termasuk dalam kategori ini diperlukan kejelian. Karena jenis benda sedang sifatnya relatif. Biasanya untuk mengetahui secara pasti adalah berdasarkan pengalaman.

Untuk jenis benda sedang biasanya menggunakan screen dengan nomor kerapatan dari 120 T sampai 150 T. Karena untuk deretan nomor kerapatan tersebut akan menjamin keluarnya cat tidak berlebihan dan juga tidak terlalu sedikit.

B.3. Jenis Benda Tidak Menyerap Cat

Jenis benda yang tergolong tidak menyerap cat mudah untuk ditentukan, karena memiliki sifat menolak segala jenis benda cair. Biasanya jenis-jenis benda tidak menyerap memiliki permukaan yang halus seperti plastik, kaca, mika, seng dll.

Jenis benda tidak menyerap cat bila menerima tinta yang berlebihan dari hasil sablonan, akan menyebabkan hasil sablonan rusak. Misalnya tulisan atau gambar, maka bentuknya akan mengembang. Garis yang seharusnya kecil dan halus menjadi lebar dan besar seperti tetesan tinta yang jatuh di atas kertas merang ( mblobor ). Ini berarti arsiran yang telah ditentikan sbelumnya menjadi berubah lebih besar ukurannya, sehingga hasil cetakan menjadi jelek.

Untuk bisa menghasilkan cetakan yang tajam dan jelas pada benda-benda tidak menyerap cat, haruslah menggunakan screen dengan nomor kerapatan diatas 165 T. Misalnya 180 S, 200 S atau 228 S. Sebab semakin besar nomor kerapatan screen berarti semakin halus keadaan screen dan semakin sedikit keluarnya tinta dari balik pori-pori gasa.

BAB II

BERBAGAI SARANA YANG DIBUTUHKAN DALAM SISTEM CETAK SABLON

A. Pendahuluan

Bahwa cetak sablon merupakan suatu usaha yang sifatnya sederhana, praktis, serta sedikit modal pendiriannya. Sasaran cetaknyapun luas tidak seperti cetak mesin. Namun demikian tentunya

dibutuhkan berbagai peralatan dan sarana untuk menunjang keberhasilan dalam sistem cetaknya. Lebih-lebih bila dikembangkan maka akan menjadi usaha yang besar dengan peralatan yang serba modern.

Sistem cetak sablon nampaknya hanya merupakan penimbulan gambar atau tulisan dari balik kain screen ( kain gasa yang merupakan sarana utama dalam sablon ), yaitu adanya pemindahan tinta/cat sablon ke benda-benda hasil kerja gesekan rakel. Tapi bila diteliti lebih dalam ternyata melibatkan berbagai unsur kegiatan yang satu sama lain saling berkaitan. Seperti pembuatan gambar, pembuatan bingkai screen, proses afdruk dan sebagainya, dimana masing-masing kegiatan ( pekerjaan ) membutuhkan peralatan bantu sendiri-sendiri.

Untuk cetak sablon yang sifatnya masih tradisional, semua kegiatan yang berkaitan dengan itu cukup ditangani cukup 2 atau 3 orang dimana dalam pelaksanaannya bersifat serabutan. Misalnya sebagai tukang sablon bisa merangkap tukang gambar, begitu juga dengan yang lain. Sedangkan untuk usaha sablon besar masing-masing pekerjaan ditangani oleh seorang tenaga ahli.

Dengan bentuk dan kegiatan yang bagaimanapun juga tetap diperlukan peralatan bantu untuk menunjang kelancaran kerja dan menghasilkan produk yang bagus. Macam ragam alat bantu yang dibutuhkan masing-masing memiliki fungsi sendiri-sendiri, diantaranya meja gambar, meja cetak, screen sheet yang merupakan sarana utama, rak pejemur dan lain-lain. Untuk itu dalam uraian berikut akan dijelaskan secara garis besarnya segala peralatan yang dibutuhkan dalam sistem cetak sablon.

B. Berbagai Jenis Peralatan Bantu

Semua peralatan bantu dalam cetak sablon memiliki fungsi sendiri-sendiri, dan kesemuanya berperan dalam menunjang keberhasilan cetak sablon. Adapun peralatan yang dibutuhkan antara lain adalah sbb:

a. Screen ( kain gasa )

Screen ( kain gasa ) adalah kain sablon yang berfungsi sebagai sarana pembentuk corak gambar di atas benda-benda yang disablon. Keadaan fisiknya sangat halus seperti sutera yang memiliki jumlah kerapatan pori-pori yang bertingkat. Karena itu sistem cetak sablon sering disebut juga sistem cetak sutra.

Kain screen merupakan sarana utama dalam cetak sablon. Tanpa adanya screen sistem pencapannya tak dapat dilaksanakan. Banyak jenis kain screen yang bisa digunakan untuk menyablon. Tapi yang paling memenuhi syarat sebagai kain gasa yang baik adalah Nytal, Monyl, dan Nybolt. Ketiganya memiliki sifat tahan terhadap berbagai zat-zat kimia, tahan terhadap kondisi yang bagaimanapun juga serta memiliki tegangan dari 5 – 7%.

Pada umumnya screen digolongkan atastiga sasaran penggunaan berdasarkan pembagian nomor kerapatannya, yaitu:

- Screen berukuran 61T - 90T, merupakan screen berukuran kasar dan digunakan untuk benda-benda yang menyerap cat.

- Screen berukuran 120T – 150T, termasik jenis screen sedang dan digunakan untuk mencetak benda-benda sedang ( setengah menyerap cat )

- Screen berukuran 165T – 200S, merupakan jeis screen halus dan digunakan untuk mencetak benda-benda yang tidak menyerap cat.

Lembaran kain scren / kain gasa

Lubang kerapatan / pori-pori Screen dilihat dengan mikroskop.

Gambar 1: Contoh sederhana dari kain screen serta lubang pori-porinya dilihat dengan mikroskop.

Simbol T menunjukan bahwa screen agak keras dan sedikit kaku, sedangkan simbol S menunjukan bahwa kodisi screen lebih halus. Semakin rendah nomor kerapatan screen semakin besar lubang pori-porinya, begitu juga sebaliknya.

b. Meja cetak

Meja sablon atau meja cetak sama pentingnya dengan screen. Sebab penyablonan tidak akan dapat dilakukan dengan baik tanpa adanya meja cetak. Meja sablon harus memenuhi syarat-syarat sebagai meja cetak yang baik, diantaranya harus terbuat dari kayu jati atau logam, memiliki permukaan yang rata dan lurus ( biasanya permukaan meja dari kaca bening setebal ± 5mm ), memiliki ukuran luas dan ketinggian yang cukup, minimal dibuat dua susun ( bagian atas untuk mencetak dan bagian bawah untuk penempatan lampu penerang ) serta harus kuat dan stabil dalam segala kondisi.

Landasan meja dari kaca polos (bening) setebal ± 5mm

screen sheet. Penjepit screen.

Tempat lampu.

Tempat menaruh perlengkapan lain.

Gambar 2: lay out sebuah meja sablon lengkap screen sheetnya.

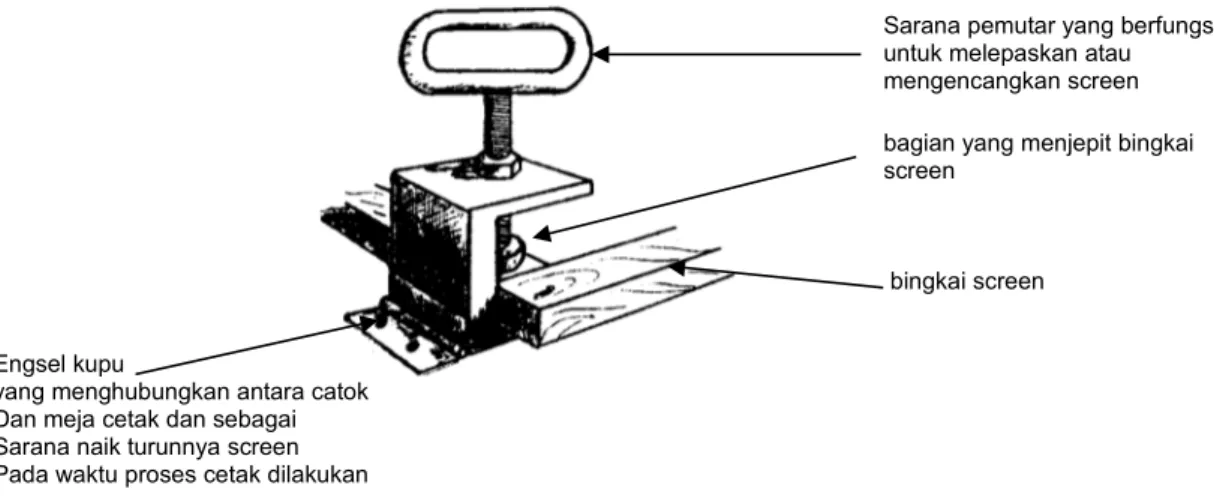

c. Penjepit screen sheet ( penyekat/catok )

Sarana yang satu ini berfungsi sebagai penghubung antara screen sheet ( bingkai screen ) dengan meja cetak. Pada bagian siku terdapat uliran sebagai penjepit bingkai screen, dipasang engsel untuk dihubungkan dengan meja. Dengan begitu screen sheet dapat dengan mudah digerakkan naik-turun pada waktu melakukan proses penyablonan, sehingga pekerjaan dapat dipercepat serta menjamin kestabilan sasaran cetak ( terutama pada waktu penyusunan warna ).

Sarana pemutar yang berfungsi untuk melepaskan atau mengencangkan screen bagian yang menjepit bingkai screen

bingkai screen Engsel kupu

yang menghubungkan antara catok Dan meja cetak dan sebagai Sarana naik turunnya screen Pada waktu proses cetak dilakukan

Gambar 3: Lay Out penjepit bingkai screen (screen sheet) atau yang lebih umum di sebut penyekat (catok)

d. Bingkai screen

Bingkai screen sering disebut juga sebagai “frame”. Salah satu bentuknya dapat dilihat sebagai gambar berikut

Gambar 4: Lay Out bingkai siap pakai yang dibuat dari kayu jati.

Bingkai screen berfungsi untuk membentuk tabir screen yang dapat memenuhi ketegangan screen sampai 5 – 7 %. Ketentuan tegangan screen sagat perlu, sebab bila ketegangan kain gasa kurang dari prosentase, nantinya akan menyulitkan penggunaannya. Syarat yang harus dimiliki setiap bingkai adalah tidak berubah bentuk dalam segala kondisi ( basah maupun kering ), memiliki permukaan yang halus dan rata, bagian bingkai yang brrhubungan langsung dengan kain screen harus halus dan licin, sudut-sudut bingkai tidak tajam dan harus tahan terhadap reaksi berbagai zat-zat kimia.

Bingkai screen umumnya terbuat dari kayu jati atau jeniskayu rasamala. Sebab kedua jenis kayu ini memiliki syarat-syarat sebagai bingkai yang baik dan tahan terhadap berbagai kondisi.

Perlu diketahui bahwa bingkai screen tidak selamanya berbentuk empat persegi panjang. Adapula yang berbentuk melengkung, bundar, setengah lingkaran dsb, disesuaikan dengan bentuk dan kondisi benda yang akan disablon.

e. Almari atau rak tempat menyimpan perlengkapan

Perlu disediakan almari atau rak yang berfungsi untuk menyimpan perlengkapan yang berkaitan dengan sablon. Almari atau rak harus dibuat sekat-sekat dan diberi pintu. Misalnya ada bagian untuk menyimpan tinta sablon, menyimpan gambar, menyimpan screen dsb. Bentuk dan ukuran relatif tergantung dari kebutuhan. Yang penting smua peralatan sablon harus disimpan pada tempat tersendiri yang aman dan tetap dalam kondisibersih.

f. Timbangan surat

Dalam kegiatan cetak sablon, timbangan surat diperlukan untuk menakar obat pembangkit ( obat afdruk ). Sebab dalam meramu larutan pembangkit diperlukan takaran yang tepat agar nantinya dapat berkonsentrasi dengan baik.

Penakaran obat-obat untuk keperluan sablon bisa juga dilakukan dengan timbangan roti. Tapi karena harganya lebih mahal maka sebaiknya digunakan timbangan surat. Karena hanya untuk menakar bahan-bahan yang beratnya di bawah 1kg.

g. Gelas pengukur

Gelas pengukur berfungsi untuk mengukur ( menakar ) bahan baku yang berupa cairan seperti tinta sablon.

Bahan-bahan baku yang berupa cairan membutuhkan ketepatan ukuran dalam cc, dan itu hanya bisa dilakukan dengan sarana gelas pengukur. Tapi perlu diketahui bahwa gelas pengukur kurang memenuhi syarat bila digunakan untuk menakar larutan pengental ( emulsifir ).

h. Wadah/tempat mengolah bahan

Untuk melakukan pengolahan bahan baku seperti emulsi pembangkit ( obat afdruk ) dan obat penghapus, diperlukan wadah yang tidak memiliki pengaruh terhadap obat-obat tersebut.

Mangkok plastik untuk mengolah Obat pembangkit

Pengadik dari kayu atau bambu

pengaduk dari olastik

Gambar 5: Sarana yang baik untuk melakukan pengolahaan dan pengadukan dalam meramu obat pembangkit.

Sebab obat-obat pembangkit maupun obat penghapus, pengolahannya tidak boleh disembarang tempat. Karena jenis obat-obat seperti itu mengandung unsur-unsur kimia. Misalnya Caustic Soda atau Pregant Paste, ini merupakan bahan yang dapat menimbulkan perubahan terhadap benda yang ditempatinya, khususnya yang terbuat dari logam. Karena pada waktu pengolahannya harus digunakan wadah dari plastik atau porselin sehingga nantinyatidak menimbulkan reaksi terhadap tempatnya. Begitu juga dengan sarana pengaduknya jangan yang terbuat dari logam. Gunakan sarana pengaduk dari plastik, kayu, atau batang bambu.

i.Landasan pengalas

Fungsi utamanya sebagai landasan penerima tekanan kaca terhadap film sablon yang berada diatas permukaan screen ( kain gasa ). Tanpa adanya landasan pengalas, hasil penyinaran kurang baik. Anda akan mengetahui secara persis bagaimana cara menggunakannya bila sudah sampai pada proses afdruk ( penyinaran ).

Kain berwarna gelap sebagai penutup

Karet busa

Gambar 6: Lay Out sebuah bentuk bantalan pengalas yang digunakan pada waktu proses penyinaran (afdruk)

Bantalan atau pengalas ini bisa dibuat sendiri. Karena hanya terdiri dari papan kayu sebagai alas, karet busa dan kain berwarna gelap sebagai penutup.

j. Kaca bening setebal ±5 mm

Selain kaca yang digunakan untuk alas meja, perlu juga disediakan kaca yang sama untuk proses penyinaran. Kaca untuk keperluan sablon memang harus polos dan bening, serta memiliki ketebalan

minimal ±5 mm. Sebab dengan keadaannya yang bening serta ketebalan ±5 mm nantinya akan memberi kebebasan sinar serta tahan terhadap benturan.

Kaca yang digunakan sebagai alas meja, berfungsi sebagai sarana yang paling baik untuk melihat susunan warna hasil sablon, karena di bawah meja telah dilengkapi dengan lampu sehingga bila penyinaran kurang pada waktu melakukan penyusunan warna, lampu bisa dinyalakan dan akan membantu penyusunan warna secara tepat. Sedangakan kaca lain yang digunakan untuk proses penyinaran berfungsi sebagai sarana tekan, sehingga gambar yang ada di atas screen todak bergeser.

k. Meja gambar

Bagi yang masih bersifat sederhana dan tradisional, pekerjaan membuat corak gambar tidak perlu memakai meja gambar, tapi cukup dengan alas dari meja biasa. Tapi untuk pembuatan gambar sablon yang sudah tingkat profesional, diperlukan adanya meja gambar agar proses gambar dalam rangka membuat gambar positif dapat berjalan sempunna.

l. Film sablon ( gambar positif )

Tidak semua film sablon harus melalui foto, Sebab dalam membuat corak gambar, bisa dikerjakan secara langsung dan bisa pula melalui proses “foto copy”. Cara yang terahir ini yang paling banyak digunakan meskipun agak sedikit sulit.

Untuk mendapatkan gambar positif ( film sablon ), haruslah dibuat di atas lembaran ( bahan ) yang dapat meneruskan sinar dengan baik. Sebab gambar yang ada di film itu nantinya akan dipindahkan ke atas kain screen melalaui proses penyinaran. Film sablon dapat dibuat di atas kaca, kertas roti, mika polos, atau lainnya, asalkan dapat meneruskan sinar sampai ke kain gasa. Yang paling baik adalah dari mika film yaitu film bekas gambar rontgen yang telah dibersihkan dahulu sehingga menjadi bening, untuk kemudian digambari sesuai dengan corak yang dikehendaki. Dengan mika film maka susunan ketepatan warna akan terjamin dengan baik.

m. Rakel

Sarana yang satu ini digunakan untuk menyaput tinta/cat sablon yang berada di atas screen pada waktu melakukan proses pencetakan. Bentuknya sederhana dan terbuat dari kayu yang pada bagian bawahnya diberi karet khusus.

Pegangan rakel yang terbuat Dari kayu

Karet khusus yang berfungsi Sebagai penyapu tinta.

Gambar 7: Lay Out sebuah Rakel

Karet rakel tidak sama dengan karet kebanyakan. Dibuat secara khusus ysng tujuannya untuk menyablon, sehingga tidak cepat aus walaupun telah digunakan berulang kali. Umumnya karet rakel tahan terhadap minyak tanah atau terpin serta memiliki daya tahan selama ±5 bulan ( secara terus menerus dipakai ). Setiap rakel pada ujungnya selalu dicantumkan ciri-ciri yang meliputi sifat, ketebalan dan tingginya.

n. Kwas poles dan kwas lukis

Meskipun kelihatannya kurang berperan, tapi sebenarnya meiliki kegunaan yang besar dalam sistem cetak sablon. Kwas poles digunakan untuk memolesi screen dengan emulsi pembangkit, sedangkan kuas lukis berfungsi sebagai sarana yang tepat untuk sarana penursiran. Masalah ukuran yang dipilih sesuai dengan kebutuhan. Sebab kuas tersebut tersedia dari berbagai macam ukuran.

Kwas lukis

Kwas poles

Gambar 8: kwas poles berfungsi untuk memoles screen dengan larutan pembangkit sedangkan kwas lukis digunakan

pada waktu pekerjaan penursiran.

Karena itu bisa dipilih sendiri mana yang sekiranya sesuai dengan pekerjaan bersangkutan. Tapi ingat, kwas tidak boleh digunakan dalam pekerjaan menghapus gambar yang menggunakan larutan soda api.

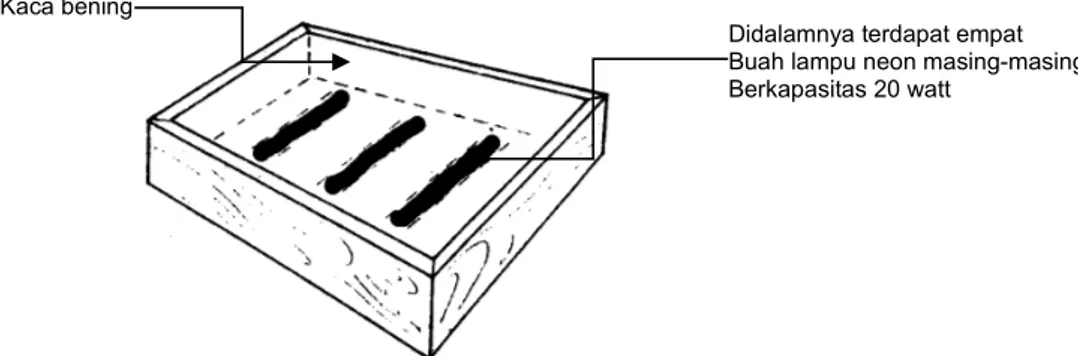

o. Meja afdruk

Bagi penyablonan yang masih bersifat sederhana, proses afdruk cukup dilakukan dengan bantuan sinar matahari atau lampu. Tapi yang sudah profesional, lebih-lebih untuk perusahaan sablon yang besar, biasanya tersedia juga meja afdruk khusus untuk pekerjaan tersebut.

Kaca bening

Didalamnya terdapat empat Buah lampu neon masing-masing Berkapasitas 20 watt

Gambar 9: Lay Out sebuah meja afdruk yang berfungsi sebagi alat bantu penyinaran pada proses pemindahaan gambar dari film ke kain screen

C. BERBAGAI OBAT UNTUK KEPERLUAN CETAK SABLON

Sesudah anda ketahui berbagai perlengkapan bantu dalam cetak sablon, maka sebelum proses penyablonan dilakukan haruslah diketahui erlebih dahulu berbagai obat untuk keperluan cetak sablon. Sebab obat-obat untuk keperluan ini merupakan bahan yang mengandung unsur kimia, sehingga harus diketahui secara persis cara pencampurannya, cara penggunaannya dan sifat-sifatnya. Begitu juga dalam pencampurannya haruslah menurut ukuran yang ditentukan.

Obat-obat dalam cetak sablon terbagi dalam tiga kategori, yaitu jenis obat afdruk, obat untuk penghapus dan jenis obat penguat.

C.1. Jenis obat afdruk dan cara pencampurannya

Obat afdruk berfungsi untuk memindahkan gambar ( tulisan ) dari film ke dalam screen dengan proses penyinaran ( proses pengafdrukan ) melalui penyinaran dengan lampu atau matahari. Sifat utama obat afdruk adalah peka cahaya, karena merupakan emulsi pembentuk berdasarkan kekuatan sinar. Hal seperti inilah maka dalam pencampuran obat sampai pada pelapisan kedalam screen seluruhnya dilakukan di dalam ruangan ( kamar ) gelap. Ini mangingat kepekaan obat ketika keadaannya mengering, yaitu setelah dilapiskan pada screen, menjadi sangat tinggi. Obat afdruk sering juga diebut sebagai obat pembangkit dan merupakan sarana untuk membuat screen peka cahaya.

C.2. Jenis obat pembersih/penghapus

Yang dimaksud obat pembersih atau penghapus adalah jenis obat yang digunakn untuk membersihkan kain screen sebelum proses pengafdrukan atau penghapusan gambar pada screen untuk diganti dengan gambar yang baru.

Dalam bab dan bagian ini hanya akan dijelaskan jenis obat yang akan digunakan serta sifat-sifat. Sedangkan bagaimana cara meramu dan cara melakukan pembersihan penghapusan gambar dari screen akan diterangkan lebih lanjut dalam bab ( bagian ) “ Cara-cara Melakukan

Pembersihan/Penghapusan gambar pada screen”. C.3. Jenis obat penguat ( pelindung lapisan screen )

Jenis obat penguat berfungsi sebagai pelindung obat afdruk yang trdapat pada screen. Sebab dengan dibarinya obat penguat, maka lapisan chrom yang terdapat pada screen tidak akan mudah aus oleh gesekan rakel dan juga tidak mudah terpengaruh oleh sentuhan cat pada eaktu proses penyablonan dilakukan.

Gambar atau tulisan yang terdapat pada screen perlu dilindungi agar dapat digunakan beberapa kali. Untuk itulah diberi lapisan obat penguat agar gambar pada screen sheet itu menjadi lebih kuat dan dapat digunakan untuk mencetak dalam jumlah banyak.

Banyak macam jenis obat penguat yang satu sama lain memiliki kualitas dan kemampuan sendiri-sendiri.

BAB III.

PROSES AWAL SEBELUM PEMBUATAN GAMBAR PADA SCREEN

A. Pendahuluan

Menggambar pada screen merupakan proses awal sebelum langkah penyablonan dilakukan. Karena gambar yang ada pada screen inilah yang nantinya akan dipindahkan ke benda ( yang akan di sablon ) dengan proses penyablonan. Tentu saja screen yang hendak digambar merupakan “screen

sheet” ( screen lengkap ), yaitu screen yang sudah dipasang pada bingkainya ( frame ) serta screen

dengan nomor kerapatan yang sesuai debgan benda yang hendak disablon. Adapun tata cara pemasangan screen pada bingkainya, bisa anda baca pada buku “ TEKNIK CETAK SABLON

MODERN UNTUK HOME INDRUSTRI “, dimana dalam buku tersebut dijelaskan secara rinci dan

detail tentang tata cara membuat sendiri segala perlengkapan bantu yang digunakan dalam cetak sablon, anda dapat membuat sendiri segala peralatan dan perlengkapan yang dibutuhkan dengan biaya yang murah.

Sebelum melakukan penggambaran pada screen, atau dapat juga dikatakan sebelum melakukan “ pemindahan gambar dari film kedalam screen “ melalui proses afdruk, maka screen sheet yang hendak digambar itu haruslah bersih dari segala kotoran. Jadi screen sheet ( screen yang telah terpasang dengan baik pada bingkainya dengan baik dan siap untuk digambar ), sebelum proses penggambaran dilakukan, screen harus benar-benar dalam keadaan bersih ( bebas dari debu, minyak dsb ).

B. Membersihkan Screen Sebelum Dipakai

Screen yang telah terpasang pada bingkainya, sebelum digambar harus bersih dari segala macam kotoran. Sebab bila screen dalam keadaan kotor, atau masih terdapat sisa-sisa kotoran ( debu dll. ) yang menempel pada screen, dapat membawa akibat sbb:

- Pada waktu diolesi abat afdruk daya lekatnya menjadi berkurang bahkan tidak menghilangkan kemungkinan membawa akibat buruk pada waktu pembuatan gambar pada screen.

- Banyak daerah-daerah gambar yang buntu dan buruk, sehingga tinta/cat sablon tidak sepenuhnya dapat menerobos pori-pori.

- Buruknya hasil gambar karena screen kotor akan memakan waktu pada waktu melakukan proses koreksi atau menursir.

Membersihkan screen sebelum dipakai merupakan hal yang penting sebelum dipolesi dengan bahan pembangkit dan sebelum penggambaran dilakukan. Sebab berdasarkan dari praktek, salah satu sebab kegagalan dalam pembuatan gambar diatas screen adalah kurang bersihnya screen.

Banyak cara yang bisa dilakukan dalam pembersihan kain screen Cara yang paling sederhana adalah dengan air panas dan soda abu. Yaitu air 1 liter dicampur dengan 1 sendok makan soda abu, kemudian diaduk hingga merata dan dikuaskan ke kain screen. Biasanya setelah dibersihkan dibiarkan selama beberapa waktu lamanya, bahkan sampai beberapa hari dan disimpan ditempat yang benar-benar bebas dari debu dan kotoran-kotoran lain.

bingkai screen Kain screen

Semprotan air kekuatan tinggi

Gmbar 10: Cara pembersihan dengan campuran asam Cresylic screen disemprot dengan air tekanan tinggi untuk menghilangkan sisa-sisa Cresylic Acid yang masih menempelpada screen.

C. Pemilihan Nomor Screen

Seperti yang telah disebutkan pada uraian lalu bahwa dalam melakukan penyablonan, harus mengetahui secara persis jenis bahan yang hendak disablon sehinggadapat ditentukan nomor kerapatan screen yang digunakan. Sebab baik atau tidaknya hasil yang disablon juga ditentukan oleh tepat tidaknya nomor kerapatan screen.

Nomor kerapatan screen sebenarnya bersifat relatif, bila ada dua screen dengan selisih nomor satu tingkat, maka keduanya tidak menunjukan perbedaan yang nyata. Tentu saja pergeseran nomor tersebut masih dalam batas-batas golongan.

Dengan nomor kerapatan yang bagaimanapun juga, screen merupakan sejenis kain sutra yang digunakan untuk mencetak (atau juga dapat dikatakan untuk menyaring) cat/tinta dan merupakan sarana utama dalam kegiatan sablon.. Cara menggunakannya adalah terlebih dahulu dipasangkan pada bingkai (kayu/logam) kemudian dibersihkan sebagaimana yang sudah diterangkan, dilapisi obat afdruk, digambar (dengan berbagai macam cara) dan yang terahir digunakan untuk mencetak. Jadi alat catak inilah proses pemindahan gambar dari film ke dalam screen dilakukan (proses Fdruk). Semakin tinggi nomor kerapatan screen, berarti samakin halus keadaan screen serta semakin sedikit kebutuhan cat (tinta) sablon. Sebab semakin halus kondisi screen, semakin kecil lubang pori-porinya dan semakin sedikit tinta/cat yang tertinggal pada benda yang disablon. Karena itu tidaklah mengherankan bahwa penyablon sekarang ini lebih banyak menggunakan jenis screen halus untuk menyaingi hasil cetak mesin.

Penuntun cara pemilihan nomor screen :

- Screen 48T – 55T : sasaran cetak handuk, karung.

- Screen 62T : untuk sablon timbul, kaos, lemstiker floating. - Screen 77T : sasaran catak kaos dan berbagai jenis spanduk.

- Screen 90T : untuk sablon timbul motif halus, bagde, dan berbagai macam jenis kain. - Screen 120T : sasaran cetak seng, karton, kayu, kulit, imitasi, kertas.

- Screen 150T : untuk sablon kertas motif blok, imitasi, mika (stiker). - Screen 165T : sasaran catak plastik, kertas.

- Screen 180T : sasaran catak plastik dan jenis-jenis kertas halus. - Screen 200T : sasaran cetak raster.

Data diatas dapat digunakan sebagai petunjuk pemilihan nomor screen sesuai dengan sasaran cetaknya. Selain itu juga perlu diperhatikan hal-hal lain agar dapat dicapai hasil sablon yang baik dan sempurna, antara lain:

- Obyek cetak harus diketahui secara persis jenisnya. Apakah jenis benda meresap cat, jenis benda sedang ataukah jenis benda tidak meresap cat.

- Pemilihan nomor kerapatan screen. - Jenis tinta yang dibutuhkan.

- Penggunaan rakel harus sesuai dan tahan terhadap cat yang dipakai. - Jenis obat afdruk.

Misalnya sasaran cetak adalah plastik, ini termasuk benda tidak meresap cat. Luas gambar yang hendak disablon lebar panjang 20 x 35 cm. Dengan begitu dapat ditentukan :

- Nomor screen yang cocok 180S.

- Ukuran luas-dalam screen 30 x 50 cm. Ukuran screen harus lebih luas dari ukuran gambar sehingga dapat memiliki kebasan dalam merakel.

- Jeis tinta yang cocok “fine ink” - Bahan penyampur tinta minyak terpin

- Ketebalan karet rakel yang digunakan 5 – 6 mm.

- Jenis obat afdruk Chromatine, Gelatine bichromate atau Ulano 133.

Setiap screen yang digunakan, ukuran dalamnya harus lebih luas dari ukuran gambar. Misalnya ganmbar memiliki ukuran panjang x lebar 10x20 cm. Ini berarti ukuran dalam screen harus 20 x 35 cm. Jadi lebar screen (ukuran dalamnya) setidaknya 10 cm lebih lebar dari lebar gambar, dan panjang screen (ukuran dalam) setidaknya 15 cm lebih panjang dari panjang gambar. Dengan begitu pada waktu menyablon, yaitu pada waktu merakel, ada kebebasan bergerak dan tidak terbatas.

Setiap screen yang telah diproses, akan tampak bagian-bagian yang berlubang dan bagian-bagian yang tertutup oleh lapisan pembangkit. Untuk mengenal kain screen (kain gasa), khususnya bagi anda yang tergolong pemula, dapat ditilik dengan ciri-ciri sbb:

- Setiap screen umumnya berwarna putih. - Keadaannya halus dan tipis.

- Lubang pori-pori screen adalah menurut nimor kerapatannya. Semakin tinggi nomor kerapatan, semakin kecil lubang pori-porinya dan ii berarti semakin halus keadaan screen tersebut.

- Bersifat elastis.

- Dapat digunakan untuk menyablon berbagai macam jenis benda sesuai dengan nomor kerapatannya.

- Tahan terhadap air panas, Caustic Soda (Soda Api), serta memiliki ketahanan terhadap basah dan kering yang saling bergantian.

D. TAHAP AWAL DALAM PEMBUATAN RANCANGAN GAMBAR

Screen sheet yang sudah dibersihkan, selanjutnya digambar menurut salah salah satu metode atau cara menggambar screen. Bisa dengan cara langsung dan tak langsung.

Banyak cara yang biasa digunakan untuk menggambar pada screen, masing-masing memiliki keistimewaan sendiri yang nantinya akan dijelaskan secara rinci.

D.1. Rancangan gambar di atas kertas biasa

Sebelum melakukan pembuatan pembuatan gambar pada screen biasanya terlebih dahulu dibuat rancangannya pada kertas biasa dengan menggunakan cat air, sekaligus diwarnai menurut warna yang dikehendaki. Setelah selesai menggambar di atas kertas biasa berulah ditentukan cara untuk memindahkan rancangan gambar tsb pada screen, apakah sengan cara langsung atau tak langsung yaitu melalui proses pengafdrukan.

Sedikit diketahui bahwa dalam menggambar untuk keperluan sablon, setidaknya harus mengetahui dasar bagaimana cara menggambar yang baik. Sebab gambar pasa screen itu nantinya akan dipindahkan ke benda lain melalui proses penyablonan. Kalau misalnya tidak memiliki pengetahuan bagaimana cara menggambar yang baik, atau tidak memiliki bakat seni lukis, seyogyanya diupahkan saja pada orang lain yang ahli, khususnya orang yang berpengalaman dalam menggambar sablon. Atau bisa juga memesan klise sablon lengkap (film sablon lengkap dengan gambarnya).

Dengan cara yang bagaimanapun juga, yang paling baik adalah belajar sendiri sedikit demi sedikit. Sehingga nantinya dapat mengetahui bagaimana cara menggambar untuk keperluan sablon. Jadi tidak terus menerus memesan gambar pada tukang gambar atau klise tadi.

Bila anda hendak menggambar sendiri, lakukanlah cara-cara sbb:

a. Bila desain gambarnya cukup besar dan tidak muat dalam satu kertas, bias dibuat pada beberapa kertas kemudian disambung menjadi satu.

c. Bila cara menggambar telah anda ketahui, selanjutnya anda harus mengenal kertas-kertas tembus cahaya. Sebab jenis kertas tembus cahaya inilah yang nantinya harus digambar untuk dijadikan film sablon (gambar positif) untuk kemudian dipindahkan ke screen melalui proses afdruk.

Gambar diatas merupakan contoh gambar yang besar yang hanya bias digambar pada beberapa kertas, kemudian disambung menjadi satu gambar utuh.

Bila cara seperti itu harus dilakukan, maka dalam melakukan penyambungan dari kiri ke kanan dan dari atas ke bawah harus dilakukan sedemikian rupa sehingga batas sambungan itu tidak kelihatan. Jadi pada kertas yang akan disambung hendaknya dilebihkan sedikit untuk tempat sambungan., sehingga gambar tersebut akan nampak rapat dan seperti tak ada sambungan sama sekali.

D.2. Jenis-jenis kertas tembus cahaya

Yang dimaksud kertas tembus cahaya adalah kertas atau mika film yang bias digunakan sebagai film sablon. Di kertas inilah nantinya tertera gambar positif. Yaitu setelah menggambar pada kertas gambar biasa dan gambar itu telah terlihat sempurna,selanjutnya gambar tersebut dicontoh kembali (dipindahkan) pada kertas tembus cahaya. Dan gambar pada kertas tembus cahaya inilah yang nantinya akan dipindahkan pada screen.

Adapun jenis-jenis kertas tembus cahaya yang bisa digunakan sebagai film sablon adalah sbb:

1. Kertas HVS

Yang umum diganakan sebagai film sablon adalan HVS 60 gram. Sebelum dibuat menjadi kertas tembus cahaya, biasanya digambari dulu dengan corak gambar yang dikehendaki. Tinta yang digunakan biasanya jenis tinta plakat, tinta afdruk, tinta bak, atau jenis tinta yang lain.

Setelah digambari, maka bagian belakang kertas HVS itu diolesi dengan minyak tanah sehingga dapat menjadi kertas tembus cahaya. Hal ini dilakukan pada waktu hendak mengafdruk. Jadi jika kertas yang sudah digambari belum digunakan sebagai film, maka simpanlah dengan baik tanpa dipolesi minyak tanah.

2. Kertas roti

Kertas roti biasanya agak sedikit bening, sehingga bisa digunakan sebagai kertas tembus cahaya. Tinta yang digunakan untuk menggambar pada kertas roti sama dengan yang digunakan pada kertas HVS.

3. Kertas minyak

Keadaan kertas minyak ini (warnanya) lebih bening dibandingkan dengan kertas

roti atau kertas HVS, sehingga kualitasnya lebih baik dari kedua jenis kertas di atas. Tinta yang digunakan sama dengan HVS.

4. Kertas karkir

Jenis kertas yang bisa dijadikan sebagai film positif sablon. Tinta yang digunakan Sama dngan HVS.

5. Mika film

Mika film adalah dilm positif bekas roentgen yang sudah tidak terpakai kemudian dibersihkan hingga menjadi bening.

Film pisitif dengan menggunakan mika film jauh lebih baik dibandingkan dengan penggunaan film dari kertas tembus cahaya.. Sebab lebih dapat menerima sinar tmbus kepada screen sehingga proses pengafdrukan lebih cepat. Keuntungan dari penggunaan mika film adalah tahan terhadap panas dan tidak mudah berubah keadaannya, serta lebih terjamin ketepatan susunan warna ke dua dan selanjutnya.

6. Kodatrace

Ini merupakan jenis mika tipis yang umumnya memiliki lebar skitar 120 cm. Terdiri dari beragam jenis yang masing-masing memiliki ketebalan dan kejernihan yang berbeda-beda.

Tinta yang digunakan untuk menggambar adalah jenis tinta afdruk, cat plakat, tinta bak, tinta Adverf dll.

7. Kaca

Jenis kaca yang paling baik digunakan sebagai film positif adalah kaca bening. Cara penggambarannya bisa menggunakan cat plakat atau cat biasa.

BAB.IV

CARA PEMBENTUKAN GAMBAR PADA SCREEN

A. Pendahuluan

Agar usaha sablon yang anda lakukan semakin menarik dan digemari pelanggan, maka gambar atau tulisan yang diterakan pada screen haruslah bagus. Corak-corak gambar itu nantinya akan dipindahkan ke benda lain melalui proses penyablonan, dan tentunya akan dinikati masyarakat luas seperti gelas, piring, kaos, spanduk dll.

Pembentukan gambar pada screen bisa dilakukan secara langsung atau tak langsung yang disebut system “foto copy”.

B. Pembentukan Gambar Dengan Cara Langsung

Pembuatan gambar pada screen dengan cara langsung merupakan cara yang paling mudah dan cepat. Sebab motif yang diinginkan bisa langsung digambar pada screen. Hanya saja cara seperti ini hanya cocok utuk gambar atau motif yang berukuran besar. Untuk gambar-gambar yang memerlukan garis lurus halus atau bentuk gambar yang kcil-kecil cara ini tidak bisa dilakukan, kalaupun bisa sangat sulit dan memakan waktu lama.

Ada beberapa cara yang bisa dilakukan untuk pembuatan gambar pada screen secara langsung.

Cara 1 :

1. Siapkan terlebih dahulu screen sheet yang akan digambari. Yaitu screen yang sudah dipasang pada bingkainya dengan baik dan rapi menurut procedure pemasangan screen yang ada.

Screen sheet yang siap di gambar!

Corak gambar diletakan Pada screen dengan pensil

Gambar yang telah selesai diputus

B

Dengan cat dengan menggunakan kwas

Gambar 11: Contoh penggambaran langsung pada screen dengan menggunakan cat.

2. Gambarilah screen tersbut dengan corak gambar yang telah menjadi rancangan. 3. Penggambaran screen dilakukan hati-hati dengan menggunakan pensil.

4. Setelah gambar selesai pulaslah bagian dalam gambar tersebut dengan cat menggunakan kwas kecil.

5. Cat yang digunakan untuk menggambar gunakan cac duco merk yang baik. Lebih baik lagi menggunakan cat khusus untuk screen.

6. Sesudah pmulasan cat pada bagian gambar selesai,screen dikeringkan hingga siap untuk menyablon.

Gambar 12: |Contoh hasil gmabar sablon dengan memakai cara 1.

Cara 1 hasil sablonannya dapat dilihat sebagaimana gambar di atas. Sebab pada bagian dalam gambar ditutup dengan cat sedang bagian pinggirnya tidak, sehingga pada waktu penyablonan, cat yang keluar melalui pori-pori screen adalah pada bagian luar gambar.

Hal ini juga bisa dilakukan sebaliknya, yaitu pemolesan cat dilakukan diluar gambar maka hasilnya justru gambarnyalah yang terpoles cat.

Gambar 13: Contoh hasil dengan cara kebalikan dari gambar 12.

Cara 2 :

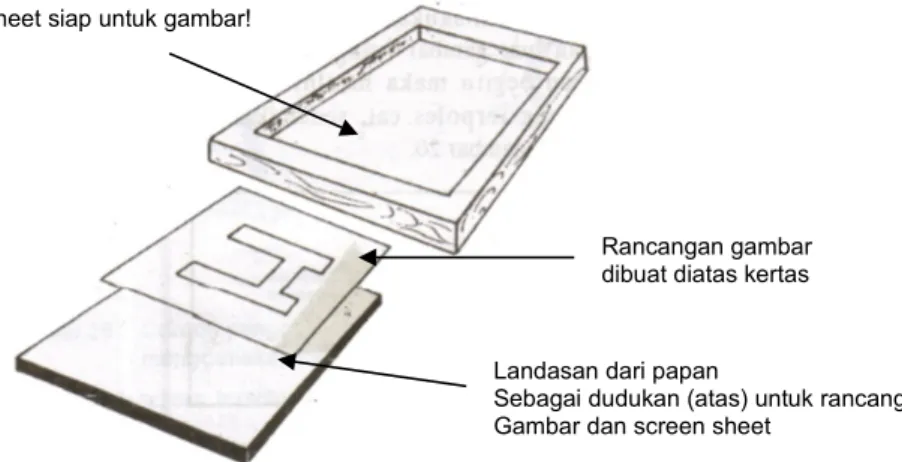

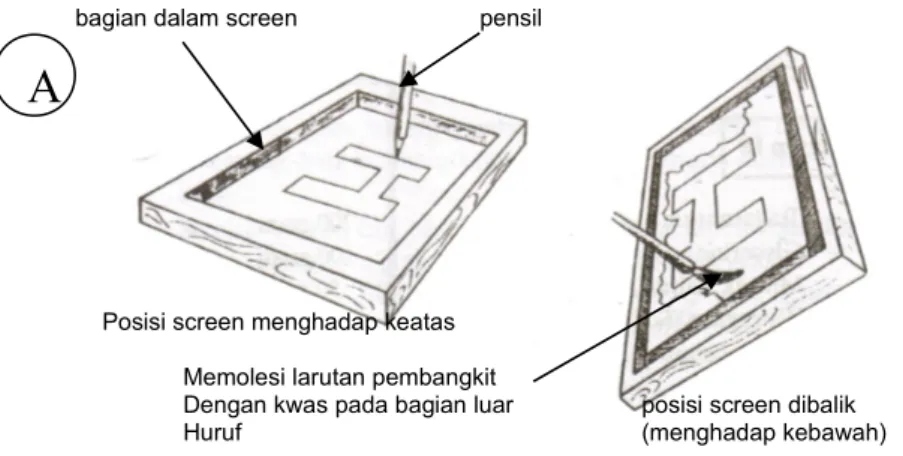

Cara 2 ini merupakan cara penggambaran langsung pada screen tetapi tidak menggunakan cat, melainkan memanfaatkan larutan pembangkit. Caranya adalah :

1. Siapkan screen sheet yang akan digambari.

2. Screen harus benar-benar bersih dari segala macam kotoran. 3. Letakkan screen tersebut menghadap ke atas.

4. Dengan menggunakan pensil gambarilah screen tersebut sesuai dengan cirak yang dikehendaki. 5. Kalau misalnya takut melakukan kesalahan dalam menggambar langsung pada screen, corak

gambar bisa terlebih dahulu dibuat pada kertas biasa. Dengan begitu apabila terjadi kesalahan dalam menggambar bisa dihapus dan dibetulkan kembali dengan mudah atau menggambar lagi pada kertas lain.

6. Setelah selesai, rancangan gambar diletakan di atas papan sebagai landasan, untuk kemudian letakan screen sheet di atas kertas dengan posisi menghadap ke atas.

Screen sheet siap untuk gambar!

Rancangan gambar dibuat diatas kertas

Landasan dari papan

Sebagai dudukan (atas) untuk rancangan Gambar dan screen sheet

Gambar 14: Contoh cara pengembangan langsung pada screen dengan terlebih dahulu rancangan gambarnya diuat diatas kertas, dan denganposisi ditumpukan diatas kertas rancangan gambar, screen siap digambari dengan menggunakan pensil.

7. Dengan menggunakan pensil, rancangan gambar pada kertas dipindahkan ke dalam screen.(di blat).

8. Setelah penggambaran pada screen selesai, selanjutnya screen dibalik, atau dimiringkan dengan posisi bagian luar menghadap ke atas.

9. Bagian luar screen dilapisi dengan larutan pembangkit.

10. Pemolesan bagian luar screen dengan larutan pmbangkit sebaiknya dimulai dari pinggir gambar dengan menggunakan kwas kecil agar bagian dalam gambar tidak terkena larutan pembangkit. 11. Kemudian dengan menggunakn kwas besar, seluruh bagian luar dari screen itu dipolesi dengan

larutan pembangkit, kecuali bagian gambarnya.

12. Setelah pemolesan tadi selesai, akan nampaklah bahwa seluruh bagian luar dari screen itu tertutup oleh larutan pembangkit, kecuali pada bagian gambar (bagian hurufnya).

bagian dalam screen pensil

Posisi screen menghadap keatas Memolesi larutan pembangkit

Dengan kwas pada bagian luar posisi screen dibalik

Huruf (menghadap kebawah)

Gambar 15: pembentukan gambar pada screen dengan cara langsung

13. Pori-pori screen bagian huruf akan tetap berlubang, sedangkan bagian luar huruf tertutup larutan pembangkit.

14. Sesudah pembuatan selesai screen dikeringkan, dan siap untuk menyablon. 15. Bila sasaran cetak jenis kain, screen harus diperkuat dengan vernis (screen lack).

Bila tata cara pembuatan gambar sebagaimana tersebut di atas dilakukan dengan baik, maka screen sheet siap digunakan untuk menyablon.

C. Pembuatan Gambar Dengan Cara Resist

Pembuatan gambar pada csreen dengan cara resist tidak jauh berbeda dengan cara 1 sebagaimana tersebut di atas. Hanya saja bukan cat yang digunakan melainkan larutan hitam yang berbentuk pasta, yang disebut Resist. Cara ini lebih sulit dibandingkan dengan cara-cara yang sudah diterangkan di atas.

D. Pembuatan Gambar Dengan Kertas Berlubang

Cara ini lebih mudah dan lebih cepat digunakan, tanpa harus melalui proses pengeringan. Tetapi corak gambar terbatas pada gambar-gambar besar seperti gambar blok segitiga, kotak, lingkaran. Caranya adalh sebagai berikut :

1. Sediakan kertas sampul dan potong menurut ukuran tertentu.

2. Buatlah corak gambar atau bentuk huruf sesuai dengan yang dikehendaki.

3. Potonglah dengan pisau khusus potong bagian tepi-tepi dari gambar tersebut, sehingga kertas itu akan berlubang membentuk corak gambar.

4. Kertas yang telah berlubang selanjutnya ditempelkan pada csreen dan harus menempel penuh agar tidak mudah terlepas. Kedudukan gambar harus tepet berada di tengah-tengah screen. 5. Bila kertas sudah melekat pada screen lakukanlah lakukanlah pngontrolan agar jangan sampai

ada kertas yang bergelembung.

6. Bila kertas sudah siap lakukanlah percobaan mencetak. Bila terjadi gelembung-glembung pada kertas karena tinta sablon, segera ratakan kembali pada permukaan screen.

B

Cara pembentukan gambar dengan kertas berlubang biasanya hanya digunakan untuk mencetak di atas kain menggunakan tinta kain. Bila digunakan untuk selain kain hasilnya kurang bagus.

E. Pembentukan Gambar Dengan Cara Pemotongan

Cara ini disebut juga “Cut Put Methode”, tidak jauh berbeda dengan metode kertas berlubang. Bahan utamanya screen sheet, kertas tembus cahaya, dan pisau potong kertas (cutter).

Cara pembuatan :

1. Siapkan screen sheet bersih yang hendak digambari.

2. Ambil kertas tembus cahaya yang ukurannya lebih besar sedikai dari ukuran dalam screen. 3. Lapisilah kertas tersebut dengan sirlak yang dilarutkan dengan spirtus. Bisa jiga dengan

Arabische gom yang dilarutkan dalam air.

4. Cara melapisi kertas tipis saja tetapi rata, kemudian keringkan.

5. Selanjutnya gambarilah kertas tersebut dengan desain yang telah dirancang sebelumnya. Dan kertas yang telah digambari itu dipotong dengan pisau potong hingga menjadi gambar yang berlubang.

6. Kertas yang telah membentuk gambar berlubang itu selanjutnya dilekatkan pada kaki screen dengan permukaan gambar yang dilapisi larutan sirlak menghadap ke kain screen.

7. Kemudian disetrika sambil ditekan-tekan agar gambar menempel betul pada kain screen.

8. Setelah selesai menempelkan gambar dengan menyetrika, bagian dalam dari screen dilapisi dengan lak ( Screen Laquer DH atau Screen Laquer L).

9. Setelah kering bersihkanlah permukaan screen dengan Thiner A atau Xylol dengan menggunakan kapas atau kain lunak yang dibasahi dengan larutan pembersih itu, dan digosok-gosok pelan agar pori-pori screen menjadi berlubang kembali pada bagian gambarnya.

10. Agar screen tidak bocor pada waktu digunakan, hendaknya sebelah pinggir dekat rangka dilapisi pula dengan Screen Laquer atau kertas kraft (kertas sampul berwarna coklat).

11. Langkah terahir adalah penreringan hingga screen siap digunakan.

F. Pembuatan Gambar Dengan Cara Fotocopy

Dari seluruh cara yang dilakukan untuk pembuatan gambar pada screen, cara fotocopy adalah cara yang paling banyak dipakai meskipun cara ini adalah tersulit dan harus melalui beberapa fase (proses) sampai terciptanya gambar di atas screen.

Meskipun methode “fotocopy” prosesnya lebih sulit tapi hasil yang dihasilkan lebih akurat dan lebih baik dibandingkan cara-cara yang lain. Bahkan untuk gambar atau tulisan yang bersifat lux, dapat dikerjakan dengan baik dan sempurna, hingga cara ini paling disukai.

Kelebihan-kelebihan methode “fotocopy” antara lain :

- Bentuk serta motif tulisan atau gambar yang bagaimanapun coraknya, dapat dibuat sebagus mungkin.

- Hasil sablonan memiliki kualitas yang tinggi serta halus.

- Gambar kecil-kecil yang menggunakn banyak variasi atau tulisan dengan corak yang halus, dapat dibuat dengan mudah tanpa memakan waktu lama.

- Apabila screen telah sering dipakai dan kemudian rusak, maka gambar dengan mudah dapat dipindahkan ke screen lain dengan proses afdruh sehingga tidak perlu lagi melakukan pembuatan gambar ulang.

Selain gambar-gambar dengan motif yang halus dapat dikerjakan dengan baik, juga film sablon bisa disimpan untuk diafdruk kembali jika screen telah rusak.

Adapun prosedur pembuatan gambar pada screen dengan cara fotocopy adalah sbb : 1. Pembuatan film sablon.

2. Pengertian kamar gelap.

3. Melapisi screen dengan larutan pembangkit. 4. Proses pengafdrukan.

5. Membangkitkan gambar pada screen. 6. Menursir.

7. Sebab-sebab kerusakan dalam pembuatan gambar [ada screen. 8. Membersihkan/menghapus gambar pada screen.

F.1. Pembuatan film sablon

Film sablon sering juga disebut dengan gambar positif ini bisa dibuat di atas kertas biasa seperti HVS, kertas roti, kertas minyak atau mika bekas roentgen. Bila gambar ditulis di atas kertas biasa, dengan kertas HVS misalnya, maka harus dibuat menjadi tembus cahaya dengan dipolesi minyak tanah atau minyak gorng yang bersih. Ini dilakukan apabila gambar hendak diafdruk (dipindahkan ke screen). Beberapa hal yang perlu diketahui dalam pembuatan gambar pada kertas tembus cahaya,antara lain : a. Warna tinta yang digunakan umumnya hitam, kecuali jenis Adverb yang biasanya berwarna

coklat.

b. Setiap kertas tembus cahaya yang digunakan sebagai film sablon dan telah digambari, pada bagian halaman yang ada gambarnya harus dilapisi dengan vernis, agar kertas berikut

gambarnya tahan terhadap air dan tidak mudah rusak. Bila filmnya menggunakan HVS tidak perlu menggunakan vernis.

c. Setiap warna harus digambar pada kertas/film sendiri. Jadi bila gambar tersebut terdiri dari 3 warna, berarti terdiri dari 3 kertas.

d. Setiap film sablon yang sudah jadi, harus disimpan dengan map atau tempat alin yang mmang khusus untuk menyimpan film sablon. Dengan begitu film sablon tetap awet dan tetap dapat digunakan bila sewaktu-waktu digunakan.

F.2. Pengertian kamar gelap

Kamar gelap adalah kamar yang digunakan untuk pekerjaan-pekerjaan yang anti cahaya, yaitu suatu pekerjaan yang dalam melakukannya tidak boleh sampai terkena sinar matahari langsung/tidak langsung atau sinar lain yang terang. Biasanya di dalamnya hanya menggunakan penerangan dari lampu pengaman berwarna merah atau hijau.

Kamar gelap yang digunakan untuk keperluan sablon tidaklah sepekat yang digunakan dalam teknik fotografi atau sejenisnya. Sebab bahan obat yang digunakan untuk pembangkit gambar pada screen sheet tidak sekritis obat yang digunakan dalam proses cuci film atau afdruk foto. Untuk lebih jelasnya dapat dibandingkan sebagai berikut :

Kamar gelap untuk keperluan fotografi

- Keadaan ruang sepenuhnya harus bebas dari sinar.

- Pada waktu meramu obat cuci film ataupun proses lainnya, tidak boleh ada lampu atau sinar yang masuk dalam ruangan.

- Bila menggunakan lampu pengaman harus berwarna merah.

Kamar gelap untuk keperluan sablon

- Keadaan kamar tidak sepenuhnya harus gelap.

- Dalam meramu obat pembangkit, dapat menggunakan lampu penerang yang berwarna hijau atau merah.

- Tidak diharuskan memakai lampu pengaman.

Dengan adanya perbandingan di atas dapat dijadikan pedoman tentang persyaratan ruang gelap dalam kegiatan sablon. Dan ruag gelap itu diperlukan pada waktu melakukan pengolahan bahan pembangkit. Memoleskan kain pembangkit ke kain screen, pengeringan screen setelah dipolesi dan penyusunan perlengkapan penyinaran. Yang disebut sebagai proses “fotocopy” adalah pemindahan gambar dari gambar positif (film sablon) ke kain screen dengan bantuan sinar (proses afdruk).

F.3. Melapisi screen dengan larutan pembangkit/penyemiran dan cara mengeringka

Gambar yang telah selesai dibuat sebagai film sablon (gambar positif), baik pad kertyas HVS, kertas royi dsb harus disimpan rapi karena nantinya akan dipindahkan ke screen dengan proses afdruk. Sebelum pemindahan gambar (proses afdruk) dilakukan, maka screen sheet harus dipolesi dengan larutan pembangkit seprti Gelatine-bichromate, Chrome gelatine, Chromatine, atau biasa juga menggunakan Ulano 133 yang merupakan obat jadi siap pakai. Jadi sebelum pemolesan dilakukan, buatlah terlebih dahulu larutan pembangkit. Ini dilakukan dikamar gelap begitu juga pada waktu pemolesan.

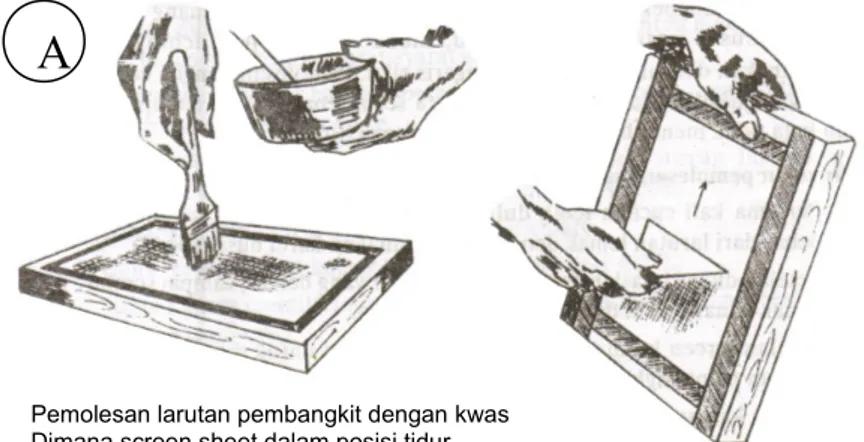

Pemolesan larutan pembangkit dengan kwas Dimana screen sheet dalam posisi tidur.

Pemolesan larutan pembangkit dengan Penggaris siku dimana screen sheet Dalam posisi berdiri agak condong

Gambar 16: Contoh cara pemolesan larutan pembangkit pada screen yang dilakukan dengan kwas atau penggaris siku dan dikerjakan dalam kamar gelap.

Untuk melakukan pemolesan larutan pembangkit pada screen, biasa menggunakan kwas, mika berbentuk segitiga, atau yang paling baik adalah menggunakan rakel khusus untuk pemolesan yang disebut “coater”.

Prosedur pemolesan yang baik:

B

- Pertama kali cucilah terlebih dahulu screen sheet dengan air sabun yang bebas dari larutan lemak dengan menggunakan karet busa (spons).

- Setelah dicuci bilaslah dengan air bersih sampai benar-benar bersih kemudian keringkan. - Setelah kering bawalah ke kamar gelap untuk dilapisi dengan kain pembangkit.

- Dalam kamar gelap siapkan pula larutan pembangkit atau bisa juga menggunakan larutan siap pakai.

- Letakkan screen dalam posisi vertical agak miring sedikit dan tuangkan emulsi pembangkit secukupnya pada screen tadi.

- Dengan menggunakan penggaris siku atau coater, tuangkan emulsi pada screen dan ratakan sampai benar-benar merata dan jangan sampai ada bagian yang terlalu tebal atau sebaliknya. - Pemolesan dilakukan pada bagian dalam dan luar screen.

- Sesudah pemolesan selesai, cucilah penggaris atau coater sampai bersih.

Penggunaan emulsi pembangkit disesuaikan dengan pori-pori screen. Semakin rendah kerapatannya, berarti semakin besar lubang pori-pori screen dan tntunya membutuhkan obat yang lebih kental agar lapisan chrom terjamin kerapatannya.

Bila pekerjaan pemolesan selesai dilakukan, selanjutnya screen dikeringkan dan inipun harus dilakukan di kamar gelap. Pengeringan bisa dilakukan dengan dianginkan, dengan kipas angina atau pengerring rambut (hair dryer) atau bisa juga menggunakan komppr yang telah dilapisi seng. Kamar yang digunakan untuk mengeringkan screen harus memiliki persyaratan sbb :

- Penerangan kamar hanya diperbolehkan menggunakan lampu berwarna merah atau hijau.

- Kamar harus bebas debu dam kotoran lain yang sewaktu-waktu bisa melekat pada permukaan screen.

- Kondisi kamar harus kering dan tidak lembab.

- Suhu (temperature) kamar tidak boleh lebih dari 40º C.

- Kamar harus memiliki ventilasi baik agar sirkulasi udara dapat berjalan dengan sempurna.

Setelah proses pemolesan selesai dan lapisan pembangkit pada screen itu telah kering, segeralah untuk melakukan proses afdruk. Sebab jika pengeringan berlebihan dapat menyebabkan lapisan pembangkit menjadi pekat dan sulit dihapus, dan juga lapisan pembangkit yang terlalu kering dapat menyebabkan berubah sifat dan serta tidak dapat berfungsi lagi.

Lapisan yang telah mongering dan dibiarkanbegitu saja, bila sampai tersentuh pantulan sinar secara perlahan-lahan akan menjadikan lapisan itu tidak berfungsi. Begitu juga bila lapisan pembangkit itu trlalu tebal atau adanya lapisan screen lack, maka lapisan chroom mudah rusak dan ketahanan screen menjadi berkurang. Jadi bagaimanapun juga setelah screen kering segeralah melakukan proses afdruk, jangan sampai lewat dari 5 atau 6 jam setelah screen kering.

F.4. Proses afdruk/penyinaran

Yang disebut afdruk dalam sablon adalah pemindahan gambar dari film positif (gambar positif) kedalam screen dengan proses penyinaran dan pencucian. Sebelum langkah ini dilakukan, maka segala perlengkapan atau hal-hal yang berkenaan dengan pemindahan gambar pada screen haruslah dipersiapkan terlebih dahulu.

Dalam melakukan proses afdruk, ada 2 cara yang bisa dilakukan dalam menyusun film positif di atas screen, masing-masing disesuaikan dengan kebutuhan bentuk cetakan. Adapun dua cara tersebut adalah :

- Meletakan dengan dengan posisi terbalik jika cetak dari bagian luar. - Jika cetak dari dalam maka posisi tidaklah terbalik.

Untuk bisa menghasilkan gambar yang baik dalam pemindahannya ke dalam screen, langkah pertama yang mesti dilakukan adalah memeriksa keadaan film. Jika ada gambar yang rusak sebaiknya diganti dengan yang baru.

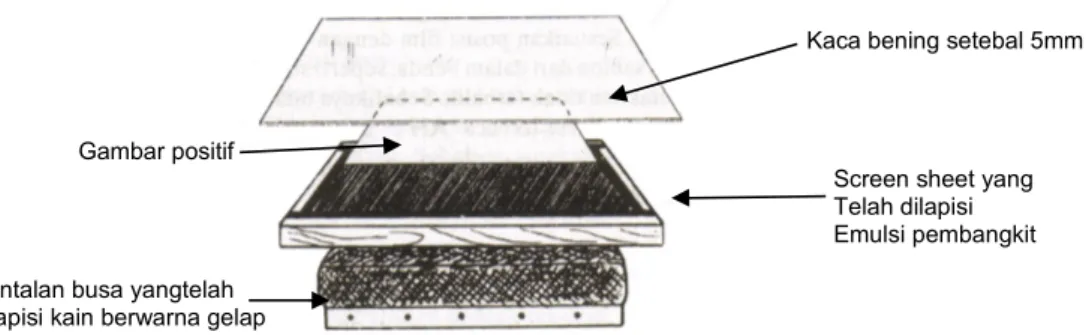

Berbagai perlengkapan yang perlu disesuaikan dalam proses afdruk (penyinaran) adalah :

a. Kaca Bening

Tebal kaca minimal harus 5 mm, dan luasnya minimal sama dengan luas bagian luar screen atau lebih luas lebih baik.

Kaca ini nantinya berfungsi sebagai sarana penekan film (gambar positif) yang berada di atas screen. Dengan adanya penekanan dari kaca maka keadaan film dapat merapat pada tebir screen, disamping itu kaca juga harus dalam kondisi bersih serta bebas dari noda bercak atau goresan, juga kaca harus dalam keadaan kering.

b. Gambar Positif

Gambar atau film positif yang hendak di afdruk harus dalam kondisi baik. Kalau gambar itu dibuat di atas kertas HVS atau kertas roti, jangan sampai ada bekas lipatan.

Screen yang hendak diproses harus dalam keadaan siap dan sudah dipolesi dengan lapisan pembangkit sebaik mungkin.

d. Bantalan busa

Bantalan busa yang sudah dilapisi dengan kain berwarna gelap berfungsi sebagai alat pembantu terhadap kerapatan film pada screen.

Kaca bening setebal 5mm

Gambar positif

Screen sheet yang Telah dilapisi Emulsi pembangkit Bantalan busa yangtelah

dilapisi kain berwarna gelap

Gambar 17: Susunan perlengkapan pada waktu hendak melakukan proses penyinaran (afdruk)

Jadi pada waktu film ditekan oleh kaca bening dari atas, maka film itu tidak akan mampu mrapat dengan baik bila tidak ada bantuan landasan karet busa. Lebar panjang atau luas dari landasan busa ini harus sama dengan luas bagian dalam screen.

Dengan adanya landasan busa ini, maka disamping film dapat merapat penuh di atas screen yang telah dilapisi dengan emulsi pembangkit, juga untuk mencegah kemungkinan dari adanya berkas-berkas sinar yang menerobos masuk ke sela-sela film.

e. Landasan afdruk

Landasan afdruk hanya digunakan apabila proses penyinaran dilakukan dengan memanfaatkan sinar lampu. Landasannya bisa berupa meja atau sarana lain yang mmadai.

f. Lampu pijar

Hanya diperlikan bila penyinaran menggunakan lampu dan membutuhkan 4 buah lampu pijar yang masing-masing berkapasitan 250-500watt dan masing-masing sudah dilengkapi dngan reflector.

g. Meja afdruk

Meja afdruk juga hanya bisa diperlukan bila penyinaran menggunakan lampu. Biasanya meja seperti ini memang telah dirancang secara khusus untuk proses pengafdrukan dimana didalamnya telah dilengkapi dengan 4 buah lampu neon masing-masing berkapasitas 20 watt. Seperti tersebut di atas bahwa erlengkapan-perlengkapan itu tidak semuanya digunakan, tergantung dari bagaimana proses penyinaran itu dilakukan. Sebab dalam melakukan penyinaran dalam rangka proses afdruk ada 2 cara yang bisa dilakukan, yaitu penyinaran dengan matahari dan penyinaran dengan lampu, tergantung dari bagaimana keadaan waktu itu.

F.4. a. Penyinaran dengan matahari

Proses afdruk (penyinaran) dengan sinar matahari adalah lebih efisien, lebih cepat dan menghemat energi. Dalam melakukannya perlengkapan utamanya adalah kaca bening yang bnar-benar dalam keadaan bersih dan bebas noda, gambar positif yang baik, screen sheet yang sudah dilapisi emulsi pembangkit, dan bantalan busa yang telah dilapisi dengan kain gelap. Prosedur melaksanakannya adalah sbb:

- Susunlah perlengkapan tersebut seperti pada gambar.

- Letakkan screen sheet di atas bantalan busa (bantalan busa harus bisa masuk ke bagian dalam screen sheet).

- Bila posisinya sudah baik, letakan gambar positif di atas screen sheet dalam posisi gambar terbalik. Tapi bila yang hendak disablon merupakan jenis-jenis sticker, posisi gambar tidak perlu dibalik.

- Sesudah posisi gambartepat berada di tengah-tengah screen, kemudian letakan kaca bening itu diatasnya.

Gambar 18: Cara untuk membedakan antara bagian dalam dan bagian luar screen shet.

- Bila posisi kaca bening tlah baik, lalu lakukanlah penekanan dengan tangan, mulai dari bantalan busa sampai pada kaca bening. Penekanan harus dilakukan secara seimbang, sebab bila tidak akan menghasilkan garis-garis yang tidak tembus. Penekanan tersebut bertujuan untuk merapatkan permukaan film secara penuh di atas tabir screen.

Penekanan tidak harus dilakukan dengan tangan, tetapi bisa juga dilakukan dengan klem penjepit asalkan bisa berfungsi dalam melakukan penekanan dari mulai bantalan busa sampai dengan kaca. Dengan adanya penekanan tersebut, maka keadaan film menjadi lebih mantap serta hasil yang diperoleh menjadi lebih tajam.

Begitu juga perlu diperhatikan bahwa dalam melakukan penekanan, baik dengan menggunakan jari-jari tangan atau klem penjepit, jangan sampai ada bagian jari-jari tangan atau klem yang masuk (menempati daerah tabir screen).

Susunan pada waktu penyinaran harus tetap dalam keadaan stabil, tidak boleh sampai bergeser atau bergoyang. Fungsi penyinaran adalah untuk membntuk gambar ke dalam tabir screen. Pada waktu penyinaran berlangsung, lapisan pembangkit yang berada di luar gambar menjadi ketat dan tidak larut oleh sentuhan air atau minyak. Sedangkan lapisan pembangkit yang tertutup gambar akan mudah larut oleh sentuhan air karena tidak tersentuh sinar.

Lamanya penyinaran tergantung dari keadaan cuaca dan jenis emulsi yang digunakan. Jangan terlalu cepat dan jangan pula terlalu lama.

Penyinaran terlalu lama

Bila penyinaran dilakukan melebihi batas waktu yang dientukan akan mengakibatkan gambar sukar tembus (pori-pori screen menjadi buntu) karena membekunya lapisan crhom yang berada di balik film.

Penyinaran terlalu cepat

Hal ini menyebabkan lapisan chrom tidak matang sehingga keadaannya lemah. Apabila terkena air waktu pencucian, lapisan chrom akan ikut larut, biasanya ukuran gambar juga akan menjadi lebih besar.

F.4. b. Penyinaran dengan lampu

Penyinaran dengan cara ini hasilnya tidak jauh berbeda dengan memanfaatkan cahaya matahari. Hal itu ditunjang dengan ketepatan waktu penyinaran, jarak antara screen dengan lampu, dan kapasitas lampu yang digunakan, serta jenis emulsi pembangkit yang ada pada lapisan screen.

Penyinaran dengan lampu juga tak lepas dari masalah keuntungan dan kerugian. Keuntungannya adalah disaat cuaca buruk, penyinaran dengan lampu merupakan paling baik dan menguntungkan. Sedangkan kerugiannya adalah kurang efisien dan tidak ekonomis (boros energi listrik). Meski begitu, untuk usaha sablon yang yang telah berjalan baik, penyinaran dilakukan secara khusus di atas meja khusus afdruk. Pemberat sekitar 5kg Bantalan busa Screen sheet Gambar positif Meja afdruk

Gambar 19: Salah satu contoh proses afdruk (metode penyinaran) dengan menggunakan meja afdruk.

Meja afdruk tlah dilengkapi dengan lampu di dalamnya yang terdiri dari 4 buah neon masing-masing 20watt. Posisi cara peletakan dibalik sesuai proses pelaksanaannya, yaitu sebagai berikut:

- Letakkan gambar positif di atas meja afdruk dengan posisi yang baik. - Pada saat seperti ini, lampu masih padam.

- Selanjutnya letakan screen sheet di atas gambar. Atur posisi hingga gambar posisinya tepat di tengah-tengah screen.

- Letakan bantalan busa di atas screen.

- Terahir letakan pemberat di atas bantalan busa yang berfungsi sebagai penekan screen dan screen menkan gambar yang berada di meja afdruk. Ini berarti sudah tidak menggunakan jari atau klem penjepit.

- Setelah semua tersusun rapi maka nyalakan lampu yang berada di dalam meja afdruk.

Gambar 20: Setelah proses penyinaran selesai screen ditutup dengan kain atau kertas berwarna gelap untuk dibawa kekamar gelap.

Proses pencucian untuk menimbulkan gambar:

- Pertama kali lepaskan sarana penyinaran satu persatu di kamar gelap.

- Cucilah screen dengan air dingin. Atau bisa juga dengan merendam screen ke dalam air panas dengan derajat 35º-40ºC.

- Selama perendaman tidak boleh terkena gosokan atau sentuhan keras pada kainnya karena menyebabkan bagian yang harusnya tidak berlubang menjadi berlubang.

- Apabila ada bagian gambar yang buntu, bisa menggunakan semprotan air untuk memudahkan pencucian.

- Setelah proses pencucian selesai selanjutnya screen dikeringkan.

Penyerapan air pada screen Dengan kertas serap cukup cukup ditempelkan saja dan jangan digosok-gosokkan. Bila kertas telah basah makak gantila dengan yang baru.

Pengeringan juga bisa dilakukan dengan cara Dipanggang dengan bara arang

Gambar 21: Proses pengeringan setelah pencucian selesai.

F. 6. Menursir dan meperkuat lapisan gambar pada screen

Screen yang telah dicuci dan dikeringkan harus diteliti kembali keadaan scrom, bila terjadi kerusakan kecil untuk disempurnakan. Caranya adalah sbb:

- Setelah proses pencucian dan pengeringan selesai, letakan screen di depan lampu, maka akan kelihatan ada tidaknya kerusakan akibat pencucian dan penerangan.

- Bila terdapat lubang-lubang kecil pada luar gambar karena gesekan yang tidak disengaja, tutuplah lubang itu dengan larutan pembangkit.

- Jenis larutan pembangkit harus sama dengan yang pertama digunakan.

- Bila pada waktu menursir ada percikan obat pembangkit yang mengenai daerah dalam gambar, maka dapat dihilangkan dengan larutan soda kadar tinggi dengan menggunakan ujung pen yang disentuhkan pada bagian gambar yang tersumbat tadi.

- Selanjutnya gunakan kertas kraft, kertas minyak, atau lainnya untuk melapisi tepi bingkai agar tidak terjadi perembesan tinta pada waktu dipakai.

- Setelah selesai keringkan screen melalui sinar matahari atau hairdryer.

Pekerjaan penursiran di atas juga harus dilakukan di kamar gelap, sebab pekerjaan tersebut menyangkut pelapisan ulang larutan pembangkit.

a. Bocor

- Dapat terjadi apabila waktu penyinaran kurang lama, sehingga emulsi pembangkit masih mentah dan pada waktu pencucian lapisan tersebut ikut larut bersama air.

- Tidak meratanya pada waktu pemolesan, ada bagian yang tipis dan yang tbal. Daerah yang lapisannya tipis mudah bocor pada waktu pembangkitan gambar.

- Pembuatan larutan pembangkit terlalu encer, sehingga berpeluang besar terjadi kebocoran.

- Keadaan screen sebelum dipolsi tidak bersih betul. Debu atau kotoran merupakan penghambat menempelnya larutan pembangkit pada waktu pemolesan.

b. Lepasnya sebagian atau seluruhnya lapisan pembangkit pada screen

- Waktu penyinaran kurang lama.

- Waktu meramu obat afdruk terlalu encer.

- Waktu melakukan pencucian air yang digunakan terlalu panas.

c. Lapisan chrom sukar larut

- Terlalu lamanya waktu penyinaran menjadikan lapisan chrom sulit larut (kebalikan a & b). - Sebelum proses penyinaran, screen yang telah dipolesi terlalu lama disimpan dalam ruang

yang memiliki suhu udara tinggi.

- Gambar yang di afdruk kurang pekat sehingga pada waktu penyinaran masih ada berkas-berkas sinar yang menembus celah-celah gambar.

d. Pinggiran gambar kurang jelas

- Film positif tidak menempel sepenuhnya pada screen waktu proses penyinaran, karena: - Penekanan waktu penyinaran kurang (mengambang).

- Bila penyinaran menggunakan meja afdruk, bobot berat terlalu ringan. - Gambar tidak diplester dengan cello-tape.

- Posisi bantalan busa tidak menekan bagian dalam screen dengan baik.

- Adanya kotoran pada screen atau pada kaca bening sehingga menghambat masuknya sinar.

- Lapisan chrom terlalu teba sehingga gambar tidak bisa sepenuhnya dipindahkan ke screen.

e. Lapisan chrom tidak rata

- Pada waktu pemolesan, screen mengandung minyak, sehingga larutan pembangkit tidak bisa sepenuhnya melekat pada waktu pemolesan.

- Alat pemulas tidak rata, bisa terjadi bila menggukan coarter yang sudah usang.

F.8. Menghapus/membersihkan gambar dari screen

Gambar pada screen dapat dihapus untuk diganti dengan gambar yang baru. Penghapusan dilakukan dengan obat penghapus. Sehingga screen menjadi bersih kembali. Jenis obat penghapus yang digunakan seperti:

- Caustic Soda (soda api)

Jenis larutan alkali yang paling umum digunakan sebagai obat penghapus serta efektif membersihkan gambar dari screen.

- Pregant Paste

Berbentuk pasta dan biasanya dugunakan untuk membersihkan noda pada screen yang terlalu ketat.

- Remover5

Penghapus gambar yang lapisan pembangkit pada screen menggunakan ulano. - S4

Berbentuk cair fungsinya sama dengan remover 5. - Fujisol (M3)

Sebenarnya diproduksi sebagai pengencer tinta PVC, tapi ternyata mampu juga digunakan untuk melarutkan bekas-bekas tinta sablon dan menghapus larutan pembangkit Ulano Tz. Selain yang tersebut di atas, masih banyak lagi jenis-jenis obat penghapus yang bisa digunakan seperti Ulano8. Ulano 78, Carbone Tetrachloride, Trichloroethilene, Thinner A, Xilol dll. Namun yang paling banyak digunakan serta paling efektif adalah larutan alkali, yaitu jenis Caustic Soda (soda api).

BAB.V