commit to user

ii

TUGAS AKHIR

ANALISIS PENGENDALIAN KUALITAS PADA PRODUK FURNITURE (CHECK LIST FINAL PROJECT SITRA) STUDI PADA PT. INDO

VENEER UTAMA

Diajukan untuk Memenuhi Syarat – syarat Mencapai Gelar Ahli Madya di Bidang Manajemen Bisnis

Universitas Sebelas Maret Surakarta

Disusun Oleh :

MAY RINA SAVITRI

F3509045

DIPLOMA III MANAJEMEN BISNIS FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARET SURAKARTA

commit to user

iii

HALAMAN PERSETUJUAN

Tugas Akhir dengan Judul:

ANALISIS PENGENDALIAN KUALITAS PADA PRODUK FURNITURE (CHECK LIST FINAL PROJECT SITRA) COLOMADU

Surakarta, 29 Mei 2012

Telah disetujui oleh dosen Pembimbing

commit to user

iv

HALAMAN PENGESAHAN

Tugas Akhir dengan Judul:

ANALISIS PENGENDALIAN KUALITAS PADA PRODUK FURNITURE

(CHECK LIST FINAL PROJECT SITRA) STUDI PADA PT. INDO

VENEER UTAMA COLOMADU

Telah disahkan oleh Tim Penguji Tugas Akhit Program Studi Diploma 3 Manajemen Bisnis

Fakultas Ekonomi Universitas Sebelas Maret Surakarta

Surakarta, Juli 2012

Tim Penguji Tugas Akhir

1. Deny Dwi Hartono,SE, MSI

NIDN. 19831210 2008121 002 Penguji

2. Dra. Anastasia Riani S, MSI ( )

commit to user

v

HALAMAN MOTTO

v Orang – orang yang berhasil di dunia ini adalah orang – orang yang bangkit dan mencari keadaan yang kita inginkan, dan jika mewujudkannya, mereka akan membuatnya sendiri

(NN)

v Semangatlah untuk meraih cita – cita dan harapan kita yang kita

impikan

commit to user

vi

PERSEMBAHAN

Tugas Akhir ini aku persembahkan untuk:

· Allah SWT yang telah memberikan kemudahan dalam menyelesaikan Tugas Akhir ini.

· Bapak dan ibu yang telah memberikan Do’a, dukungan moral, dan keuanganku.

· Adikku Rika makasih atas semangatnya.

· Mbakku Rike beserta suami dan anaknya makasih sudah meminjamiku lap top.

commit to user

vii

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa yang telah melimpahkan berkat-Nya, sehingga penulis dapat menyelesaikan Tugas Akhir dengan judul “ ANALISIS PENGENDALIAN KUALITAS PADA PRODUK FURNITURE (CHECK LIST FINAL PROJECT SITRA) STUDI PADA PT. INDO VENEER UTAMA COLOMADU “.

Tugas Akhir ini disusun dengan maksud untuk memmenuhi persyaratan kurikulum dalam rangka mencapai gelar Ahli Madya pada Fakultas Ekonomi Universitas Sebelas Maret Suraklarta.

Dengan kerendahan hati, penulis ingin menyampaikan ucapan terimakasih kepada pihak-pihak yang telah banyak membantu, membimbing, hingga tersusunnya Tugas Akhir ini. Ucapan terimakasih yang tulus penulis haturkan kepada :

1. Bapak Dr. Wisnu Untoro, MSselaku Dekan Fakultas Ekonomi Universitas Sebelas Maret Surakarta

2. Ibu Sinto Sunaryo,SE,M.Siselaku ketua Program Studi D3 Manajemen Bisnis Fakultas Ekonomi Universitas Sebelas Maret.

3. Ibu Dra. Anastasia Riani S. M.Si selaku pembimbing yang telah memberikan bimbingan, arahan , serta petunjuk kepada penulis dalam penyusunan Tugas Akhir.

commit to user

viii

5. Semua stap maupun karyawan PT. INDO VENEER UTAMA Colomadu yang sudah memberikan waktunya, terutama ibuk Gunadi, ibu Sumini dan mbak Yuli terimakasih banyak.

6. Orang tua, Saudaraku, Keponakanku dan Pacarku yang telah memberikan dorongan, semangat , serta do’a dengan penuh keikhlasan sehingga saya bisa menyelesaikan tugas ini.

7. Teman-teman seperjuangan di Manajemen Industri. Terimakasih atas semuanya.

8. Semua pihak yang tidak mungkin disebutka satu persatu yang secara langsung maupun tidak langsung yang telah banyak membantu penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari penulisan Tugas Akhir ini masih jauh dari sempurna oleh karena keterbatasan pengetahuan dan pengalaman penulis sehingga terdapat banyak kekurangan. Namun penulis berharap karya sederhana ini dapat bermanfaat bagi pihak – pihak lain yang membutuhkan.

Surakarta, Juni 2012

commit to user

ix

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

ABSTRAKSI ... ii

PERSETUJUAN... iii

PENGESAHAN ... iv

MOTTO ... v

PERSEMBAHAN... vi

KATA PENGANTAR ... vii

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii

BAB I PENDAHULUAN A. Latar Belakang Masalag ... 1

B. Rumusan Masalah... 3

C. Tujuan Penelitian ... 4

D. Manfaat Penelitian ... 4

E. Metode Penelitian ... 5

BAB II TINJUAN PUSTAKA A. Pengertian Kualitas... 12

B. Faktor – factor yang Mempengaruhi Kualitas ... 13

C. Pengertian Pengendalian Kualitas ... 14

commit to user

x

E. Ruang Lingkup Pengendalian Kualitas ... 15

F. Metode – metode Pengendalian Kualitas ... 16

BAB III PEMBAHASAN A. Gambaran Umum Perusahaan 1. Sejarah Perusahaan ……..……… 18

2. Lokasi Perusahaan ………... 19

3. Tujuan Umum idirikannya Perusahaan………... 20

4. Struktur Organisasi ……….. 20

5. Kebijakan Perusahaan ………. 27

6. Tata Tertib Perusahaan……… 35

7. Pemasaran……… 36

8. Jenis Produk……… 36

9. Departemen Produksi dan Mesin yang dimiliki …………. 37

10. Pengembangan ………. 56

11. Uraian Proses Produksi ……… 56

B. Laporan Magan ……….. 64

C. Tujuan Magang Kerja ……….... 65

D. Pelaksanaan Magang ………. 65

E. Kegiatan Magang Kerja ……… 66

commit to user

xi

BAB IV PENUTUP

A. Kesimpulan ... 75

B. Saran... 76

commit to user

xii

DAFTAR GAMBAR

Halaman

Gambar 1.1 Bagan C-chart ... 7

Gambar 1.2 Diagram Pareto ... 8

Gambar 1.3 Diagram Sebab-akibat (Fishbone) ... 9

Gambar 1.4 Kerangka Pemikiran ... 10

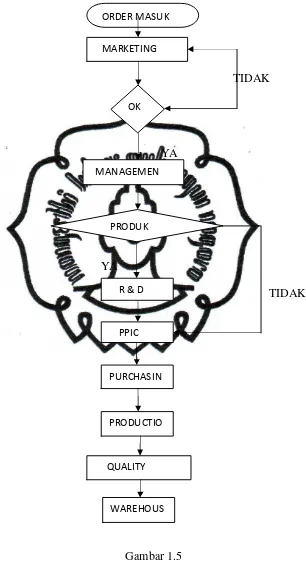

Gambar 1.5 Arus Order Produksi ... 59

Gambar 1.6 Diagram Chart (POM)... 70

Gambar 1.7 Diagram Pareto dari Jumlah Kerusakan ... 72

commit to user

xiii

DAFTAR TABEL

Tabel 2.1 Jumlah Produksi dan Jumlah Kerusakan Per hari ... 68

commit to user

ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PADA PRODUK FURNITURE (CHECK LIST FINAL PROJECT SITRA) COLOMADU

MAY RINA SAVITRI

F3509045

Tuntutan konsumen akan kualitas barang yang dibelinya semakin tinggi dan kecenderungan ini akan diperkuat oleh tekanan persaingan di masa yang akan datang Perusahaan furniture Colomadu sangat memperhatikan kualitas produknya, terbukti setiap produknya selalu dilakukan pemeriksaan dan pengawasan.

Permasalahan dalam tugas akhir ini adalah sebagai berikut (1) Berapakah tingkat rata-rata

kerusakan pada check list projek sitra dan apakah ada kerusakan yang out of control ? (2) Jenis

kerusakan apa saja yang sering terjadi dalam check list projek sitra? Adapun tujuan penulisan tugas akhir ini adalah sebagai berikut (1) Untuk mengetahui rata-rata kerusakan pada check list

projek sitra dan ada tidaknya kerusakan yang out of control. (2) Untuk mengetahui jenis

kerusakan yang sering terjadi dalam check list projek sitra.

Metode pengumpulan data dalam tugas akhir ini adalah dengan metode wawancara,

metode pengamatan dan metode pembahasan yang digunakan adalah metode C-chart, diagram

pareto dan diagram sebab–akibat. Berdasarkan hasil penelitian dengan menggunakan metode C-chart diketahui jumlah rata–rata kerusakan furniture pada tanggal 3 – 7 Januari 2011 sebesar 95 unit furniture dengan batas kendali atas (UCL) sebesar 20,27 unit sedangkan batas kendali bawah (LCL) sebesar 0,83 unit. Berdasarkan analisis dari diagram pareto diperoleh rincian keruskan sebagai berikut: Repair 88 atau 6,3 %, Reject 7 atau 0,5% dan dari analisis diagram sebab-akibat kerusakan tersebut yaitu pada manusianya sendiri.

Saran Perusahaan sebaiknya lebih memperhatiakan pemeliharaan terhadap mesin – mesin produksi dengan melakukan pemeriksaan secara rutin dan berkala agar proses produksi berjalan lancar. Perusahaan sebaiknya melampirkan instruksi atau tata cara menggunakan mesin produksi yang disertai dengan penjelasan secara lisan, sehingga diharapkan dengan adanya instruksi maka pekerja dapat mengoprasikan mesin perusahaan dengan baik. Memberikan tempat duduk kepada karyawan agar mereka tidak terlalu capek karena berdiri dalam waktu yang lama dan sebaiknya memberikan intruksi atau pengarahan kepada karyawan baru dalam pekerjaannya itu

commit to user

1

BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Perkembangan di dunia Industri saat ini semakin berkembang. Hal ini terbukti dengan munculnya berbagai produk atau jasa yang beragam di sektor industri. Keadaan ini menyebabkan perusahaan harus mampu mengelola semua sumber daya yang dimiliki, mulai dari persediaan bahan baku, proses produksi, sumber daya manusia, penerapan manajemen, pemasaran dan pelayanan terhadap konsumen agar dapat bertahan dalam persaingan. Apabila kualitas produk atau jasa yang dihasilkan baik, perusahaan lebih mudah memasarkan produk yang dihasilkannya dan semakin banyak pula konsumen yang meminatinya.

commit to user

2 Semakin tinggi kemampuan produk dalam memenuhi kebutuhan konsumen berarti semakin berkualitas produk tersebut.Untuk menghasilkan produk yang berkualitas dan mampu memenuhi kebutuhan konsumen, maka perlu diadakan pengendalian kualitas. Perusahaan yang berusaha memenuhi tuntutan konsumen akan melakukan pengendalian kualitas untuk mempertahankan mutu atau kualitas barang yang dihasilkan, agar sesuai dengan standart produk yang telah ditetapkan perusahaan. Dengan pengendalian kualitas produk yang itensif maka dapat meningkatkan kualitas suatu produk sehingga akan menciptakan kepuasan konsumen. Dengan demikian fungsi pengendalian kualitas memegang peranan penting bagi perusahaan dalam memperbaiki dan meningkatkan kualitas produk agar sesuai dengan apa yang telah direncanakan perusahaan

Pengendalian kualitas adalah suatu pendekatan usaha yang mencoba untuk memaksimumkan daya saing organisasi melalui perbaikan terus menerus terhadap produk, jasa, tenaga kerja, proses, dan lingkungan (Nasution, 2003:20).

commit to user

3 adanya kerusakan / kecacatan pada produk ataupun bahan bakunya selama waktu pemerosesan.

Dalam melaksanakan proses produksi pengendalian kualitas sangat penting untuk menghadapi persaingan yang ada dalam pasar global pada masa ini. Jika pengendaliaan tidak dilakukan dengan maksimal dan baik akan terjadi kerusakan terhadap produk. Kerusakan yang tidak terkontrol akan menjadikan masalah bagi perusahaan seperti laba yang menurun, pemborosan pada saat proses produksi, kekecewaan pada konsumen. Dari latar belakang di atas maka penulis mengambil judul ANALISIS PENGENDALIAN KUALITAS PADA PRODUK FURNITURE (

CHECK LIST FINAL PROJECT SITRA ) STUDI PADA PT. INDO

VENEER UTAMA

B. Rumusan Masalah

Berdasarkan uraian latar belakang diatas, maka penulis merumuskan masalah sebagai berikut:

1. Berapakah tingkat rata-rata kerusakan pada check list projek sitra dan apakah ada kerusakan yang out of control ?

commit to user

4

C. Tujuan Penelitian

Berdasarkan uraian rumusan masalah diatas, maka tujuan yang ingin dicapai dalam penelitian ini adalah:

1. Untuk mengetahui rata-rata kerusakan pada check list projek sitra dan ada tidaknya kerusakan yang out of control.

2. Untuk mengetahui jenis kerusakan yang sering terjadi dalam check list projek sitra

D. Manfaat Penelitian

1. Bagi perusahaan:

Memberikan informasi dan masukan pada perusahaan mengenai kualitas produk yang dihasilkannya agar dapat tercapai produk yang berkualitas dengan biaya yang efisien

2. Bagi penulis:

Untuk menambah wawasan dan pengetahuan dalam bidang produksi tentang pengendalian kualitas pada sebuah perusahaan

3. Bagi pihak lain:

commit to user

5

E. Metode Penelitian

1. Desain penelitian

Penelitian ini merupakan penelitian deskriptif, yaitu memperoleh jawaban dari pertanyaan tentang siapa, kapan, dimana, dan bagaimana dari suatu topik penelitian (Sumarni dan Wahyuni, 2006:52)

Dalam penelitian ini peneliti menggumpulkan data yang terkait penggendalian kualitas dengan metode c-chart untuk mengetahui jumlah kerusakan produk dan penyebabnya.

2. Objek penelitian

Penelitian ini dilakukan di PT. INDO VENEER UTAMA yang beralamat di Jl. Adi Sucipto, Puspan Desa Blulukan Kec. Colomadu Kab. Karanganyar . Perusahaan tersebut salah satu perusahaan yang bergerak di bidang Teak Plywood Industry dan Furniture dengan memproduksi Mebel Berkualitas Internasional.

3. Sumber data a. Data primer

Yaitu data yang diperoleh dengan survei lapangan yang menggunakan semua metode pengumpulan data original (Kuncoro, 2003:127). Data primer dalam penelitian ini berupa penyebab kerusakan, cara penangnnya, bahan dan alat-alat yang digunakan saat proses produksi Furniture.

b. Data Sekunder

commit to user

6 2003:127). Data yang digunakan berupa data tentang pengendalia kualitas dan sejarah perusahaan.

4. Teknik pengumpulan data a. Wawancara

Metode pengumpulan data dengan cara bertanya langsung dengan pihak-pihak yang berhubungan dan yang berwenang untuk memberikan data yang berkaitan dengan penelitian,antara lain: data tentang bahan baku, karyawan, dan jam kerja.

b. Observasi (pengamatan)

Pengamatan langsung terhadap objek yang diteliti sehingga diperoleh data yang akurat, antara lain adalah: data mesin yang digunakan, data proses produksi.

c. Studi pustaka

Pengumpulan data dengan cara mengambil atau membaca dari beberapa sumber pustaka yang berhubungan dengan masalah yang diteliti. Antara lain adalah: data sejarah perusahaan dan data tentang pengendalian kualitas.

5. Teknik analisis data

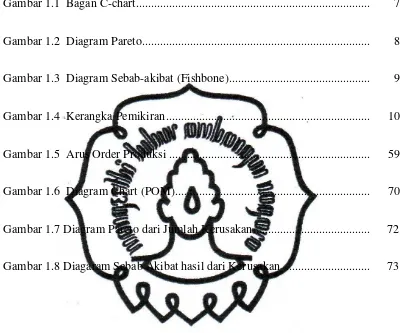

Teknik analisis data yang diguunakan dalam penelitian ini adalah a. Metode C-chart

commit to user

7 1) Menentukan rata-rata kerusakan

=

Keterangan :

= Rata-rata jumlah cacat = Jumlah produk cacat

n = Banyaknya waktu yang diobservasi 2) Menentukan batas pengendalian

a) Batas pengendalian atas (UCL) UCL = + 3

b) Batas pengendalian bawah (LCL) LCL = – 3

UCL

CL

LCL

Bagan C-chart

commit to user

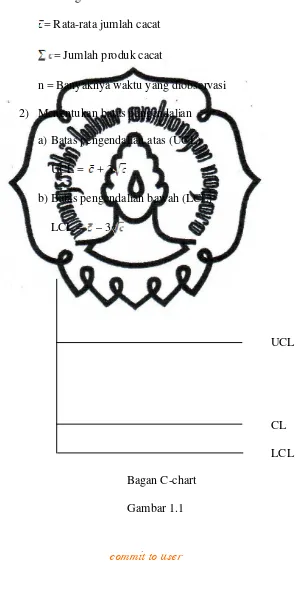

8 b. Diagram Pareto

Diagram pareto merupakan sebuah metode untuk mengelola kesalahan, masalah atau kecacatan untuk membantu memusatkan perhatian pada penyelesaian masalah (Render&Heizer, 2004:266).Langkah-langkah pengerjaan sebagai berikut

3) Menentukan prosentase untuk setiap jenis kerusakan

4) Mengurutkan jenis kerusakan yang jumlahnya paling besar ke jumlah peling kecil dari kiri ke kanan

Prosentase Kerusakan

Jenis Kerusakan

Gambar 1.2

commit to user

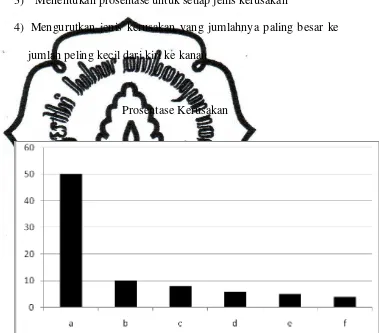

9 c. Diagram sebab-akibat (fishbone)

Diagram sebab-akibat adalah teknik skematis yang digunakan untuk menentukan lokasi yang mungkin ada pada permasalahan kualitas (Render&Heizer, 2004:265). Diagram sebab-akibat memiliki empat kategori yang merupakan penyebab kerusakan yaitu material, mesin atau peralatan, manusia dan metode

Diagram sebab-akibat (Fishbone) Gambar 1.3

Pengertian Chek List Final Projek Sitra:

Check List Final Projek Sitra adalah suatu bentuk pengecekan ulang pada produk furniture setelah produk itu jadi dan sebelum produk dikirim ke pada konsumen, fungsinya untuk mengetahui masih ada tidaknya kerusakan atau ke cacatan pada produk furniture yang mau dipecing untuk lalu dikirim ke konsumen.

Material Man

Methode Machine

commit to user

10 Gambar 1.4

Kerangka pemikiran

Dalam melakukan proses produksi, perusahaan menentukan produk akhir sebagai tolak ukur pengendalian kualitas dalam check list projek sitra. Pengawasan dilakukan mulai dari produk akhir kemudian dipisahkan antara produk baik dan produk rusak. Pada produk yang cacat/ rusak kemudian dianalisis dengan menggunakan metode c-chart yaitu untuk mengetahui apakah kerusakan masih dalam batas pengendalian atau out of control . Diagram pareto yang berfungsi untuk membantu menemukan permasalahan yang paling penting agar segera diselesaikan sampai dengan masalah yang tidak harus segera diselesaikan.

Produk akhir

Produk baik Produk cacat/rusak

1. Diagram C-chart 2. Diagram Pareto 3. Diagram

Fishbone

1. Prosentase kecacatan/kerusakan 2. Jenis

commit to user

11 Dari hasil diagram pareto tersebut dihasilkan jumlah kerusakan yang tertinggi dari kerusakanan tersebut maka dianalisis dengan diagram fishbone yang digunakan untuk mengetahui akibat dari suatu masalah untuk diambil tindakan perbaikan.

commit to user

12

BAB II

TINJAUAN PUSTAKA

A. Pengertian Kualitas

Kualitas merupakan suatu hal yang sangat penting di era modern saat ini. Karena konsumen sangat menginginkan suatu produk yang berkualitas untuk memenuhi kebutuhan hidupnya, sehingga perusahaan dituntut untuk menciptakan suatu produk yang berkualitas demi kelangsungan hidup perusahaan. Olehsebab itu, perusahaan saat ini harus mengenal dan mengerti seluk beluk pelanggan dengan memperhatikan kualitas suatu produk yang dihasilkan. Berikut ini adalah beberapa pengertian kualitas menurut para ahli ekonomi:

1) Kualitas adalah totalitas bentuk dan karakteristik barang atau jasa yang menunjukkan kemampuannya untuk memuaskan kebutuhan-kebutuhan yang tampak maupun tersembunyi

commit to user

13

B. Faktor-faktor yang mempengaruhi kualitas

Faktor-faktor yang mempengaruhi kualitas ialah:

1) Faktor-faktor yang secara umum mempengaruhi kualitas dapat diklasifikasikan sebagai berikut:

a) Fasilitas operasi seperti kondisi fisik bangunan b)Peralatan dan perlengkapan (tools and equipment) c) Bahan baku dan material

d)Pekerja atau staf organisasi

2) Faktor-faktor yang secara khusus mempengaruhi kualitas dapat diklasifikasikan sebagai berikut:

a) Pasar atau tingkatan persaingan.

b) Tinjauan organisasi (organization objective) c) Testing produk (produk testing )

d) Desain produk (produk design) e) Proses produksi

f) Kualitas input

g) Perawatan perlengkapan h) Standart kualitas

commit to user

14

C. Pengertian Pengendalian Kualitas

Pengendalian kualitas merupakan suatu proses yang mengukur keluaran relatif terhadap standar dan akan melakukan keluaran yang tidak sesuai. Berikut beberapa pengertian pengendalian kualitas, antara lain:

1) Pengendalian kualitas adalah suatu aktivitas manajemen perusahaan untuk menjaga dan mengarahkan agar kualitas produk atau jasa perusahaan dapat dipertahankan sebagaimana yang telah direncanakan

2) Pengendalian kualitas adalah alat yang berguna dalam membuat produk sesuai dengan spesifikasi dari awal proses hingga akhir proses (Yamit, 2004:33)

D. Tujuan Pengendalian Kualitas

Pengendalian kualitas merupakan kegiatan yang penting dalam perusahaan untuk mengetahui kerusakan yang terjadi pada produk, sehingga perusahaan dapat menjaga kualitas produk yang dihasilkan agar sesuai dengan standar yang telah ditetapkan oleh perusahaan. Tujuan pengendalian kualitas adalah untuk mengendalikan kualitas produk atau jasa yang dapat memuaskan konsumen

Menurut Handoko (2000:454) tujuan pengendalian kualitas adalah 1) Mengurangi kesalahan dan meningkatkan mutu

commit to user

15 4) Meningkatkan motivasi pada karyawan

5) Menciptakan kemampuan memecahkan masalah

6) Memperbaiki komunikasi dan mengembangkan hubunga antara manajer dengan karyawan

7) Mengembangkan kesadaran akan keamanan yang tinggi

8) Memajukan karyawan serta mengembangkan produk dengan baik

E. Ruang Lingkup Pengendalian Kualitas

Ruang lingkup pengendalian kualitas sangat luas karena menyangkut beberapa unsur yang mempengaruhi kualitas harus dimasukkan dan dipertimbangkan. Menurut Prawirosentono (2007:77) pengendalian kualitas secara garis besar dikelompokkaan menjadi tiga yaitu:

a) Pengendalian kualitas bahan yaitu pengendalian kualitas yang dilakukan sejak penerimaan bahan baku di gudang selama penyimpanan dan waktu bahan baku yang akan dimasukkan dalam proses produksi

b) Pengendalian kualitas dalam proses pengolahan yaitu pengendalian kualitas yang dilakukan dengan mengawasi tiap tahap proses produksi sehingga kesalahan yang terjadi dalam proses produksi dapat diketahui untuk segera dilakukan perbaikan

commit to user

16 Dengan mengetahui ruang lingkup pengendalian kualitas tersebut, maka perusahaan akan lebih mudah dalam mengatasi masalah yang terjadi terutama terhadap masalah kualitas.

F. Metode – Metode Pengendalian Kualitas

Pengendalian kualitas dapat dilakukan dengan berbagai macam metode. Menurut Render&Heizer (2001:122) memberikan beberapa metode pengendalian kualitas, yaitu:

1) Control chart untuk data variable

Data variable control chart merupakan data variable tersambung yang dapat diukur, misalnya berat, panjang, volume, tinggi.

Data variable control chart umum digunakan ialah a. Mean chary ( X-chart)menggunakan rata – rata

proses dari sampel. Mean dari tiap sampel dihitung dan digambar pada grafik, titik – titik atau pointtersebut yang merupakan mean sampel b. Range chart (R-chart)

commit to user

17 2) Control chart

Bagan control ini digunakan dari pengukuran karakteristik produk yang dievaluasi dengan suatu pilihan diskret, misalnya baik/buruk, ya/tidak dan sebagainya. Mean control chart untuk data atribut adalah a. P-chart

Bagan ini menunjukkan pecahan dari kerusakan atau kecacatan produk dalam sampel dengan berbagai statistic sampel, misalnya per hari, per mesi

b. C-chart

commit to user

18

BAB III

PEMBAHASAN

A. Gambaran Umum Perusahan

1. Sejarah Singkat Perusahaan

PT. INDO VENEER UTAMA adalah sebuah

perusahaanyang bergerak di bidang furniture. Perusahaan initerdiri dari dua line produksi yaitu Solid Door yang memproduksi pintu yang dipasarkan lokal maupun non lokal, dan Garden Furniture (GF) yang memproduksi meja, kursi dan produk lainnya yang biasa digunakan di luar ruangan (outdoor). Perusahaan ini beralamatkan di Jl. LU Adisucipto no 1 POBOX 229 Colomadu Surakarta. Berdiri tanggal 10 November 1975 berdasarkan akte pendirian No. 37 Notaris Maria Theresia Budi Susanto oleh tiga bersaudara yaitu Bapak Andi Sutanto, Bapak Gunawan Sutanto, dan Bapak Agus Sutanto.

Sebelum PT. INDO VENEER UTAMA berdiri, tiga bersaudara tersebut sebelumnya membangun perusahaan yang bernama CV. INDO JATI pada tahun 1970 di Jl. Nusukan Surakarta. CV. INDO JATI bergerak di bidang penggergajian kayu dan furniture.

commit to user

19 oleh pihak atasan. Namun tidak lama kemudiaan terjadi musibah dimana CV. INDO JATI terbakar, dan hingga sekarang ini CV ini tidak melakukan kegiatan produksi lagi.

Pada tahun 1991, sesuai akte notaris Sugiri Kadarsiman, SR. No. 31 tanggal 11 Juli 1994 diadakan perubahan pengurusan menjadi Bapak Andi Sutanto, Bapak Andhy Pratiknyo, Bapak Agus Sutanto. Setelah mengalami pergantian kepemilikan, kemudia membangun pabrik di desa Blulukan, Kecamatan Colomadu, Kabupaten Daerah Tingkat II Karanganyar, Propensi Jawa Tengah yaitu di Jl. Adisucipto No. 1 POBOX 229 yang terletak di pinggiran kota Surakarta dengan lahan seluas 140000m2 dan luas bangunan 70000m2.

2. Lokasi Perusahaan

PT. INDO VENEER UTAMA terletak di desa Blulukan, Kecamatan Colomadu, Kabupaten Daerah Tingkat II Karanganyar, Propinsi Jawa Tengah yaitu di Jl. Adisucipto no 1 POBOX 229 yang terletak di pinggiran kota Surakarta dengan lahan seluas 140000 2

m dan luas bangunan 7000 2

m .

Hal–hal yang menjadi pertimbangan dalam pemilihan lokasi ini adalah:

1) Masih terbukanya kesempatan untuk memperluas area 2) Ketersediaan transportasi yang mudah dan lancar karena

commit to user

20 3) Tenaga kerja yang mudah diperoleh karena berasal dari

sekitar area pabrik

4) Dekat dengan sumber bahan baku dan derah pemasaran 5) Keberadaan pabrik dapat diterima masyarakat sekitar 6) Tersedianya fasilitas–fasilitas seperti listrik, air, dan

jaringan telepon

3. Tujuan Umum Didirikannya Perusahaan

Dalam menjalankan usahanya, PT. INDO VENEER UTAMA tidak terlepasa dari tujuannya antara lain:

1. Membuka lapangan pekerjaan sehingga dapat mengurangi pengangguran

2. Memenuhi kebutuhan masyarakat terhadap kebutuhan meja, kursi, pintu, dan peralatan kayu lainnya

3. Mengembangkan industri dalam usaha meningkatkan taraf hidup masyarakat khususnya masyarakat Karanganyar 4. Untuk perusahaan sendiri agar dapat memperoleh

keuntungan yang layak bagi pemilik perusahaan guna menunjang kelangasungan hidup perusahaan

4. Struktur Organisasi Perusahaan

commit to user

21 perusahaan mempunyai bentuk dan model setruktur organisasi yang berbeda sesuai dengan kebutuhan perusahaan. Setiap departemen memiliki tugas dan tanggung jawab masing–masing dan antara bagian–bagian tersebut mempunyai hubungan yang erat dengan yang lainnya.

Struktur organisasi di PT. INDO VENEER UTAMA adalah struktur organisasi garis. Dalam struktur ini, kekuatan dan tanggung jawab mengalir dalam suatu garis lurus dan bagian puncak ke bagian terbawah dengan tanggung jawab tertinggi dipegang oleh CEO. CEO dibantu empat orang kepala divisi yaitu : Kepala Produksi, Kepala Logistik, Kepala Administrasi.

Struktur organisasi PT. INDO VENEER UTAMA terlampir. Berikut penjabaran tugas dan wewenang beberapa bagian dalam organisasi antara lin:

1. CEO

Memimpin dan bertanggung jawab secara mutlak terhadap seluruh kegiatan operasional yang dijalankan oleh perusahaan agar tercapai internal kontrol yang baik.

1) Tugas CEO meliputi:

commit to user

22 b) Melakukan perencanaan strategis dan

pengendalian operasional

c) Menurunkan perintah tentang kebijakan– kebijakan yang harus dilaksanakan setelah dikaji, diperhitungkan dan dibahas terhadap kemungkinan kendala yang akan dihadapi jika terjadi di lapangan kepada jenjang dibawahnya. d) Membuat rancangan tentang rencana anggaran

pendapatan dan belanja perusahaan dengan proyeksi satu tahun anggaran

e) Melaksanakan evaluasi kerja dengan seluruh jenjang di bawahnya

2) Wewenang CEO meliputi

a) Menentukan segala keputusan untuk perusahaan b) Menentukan arah dan tujuan perusahaan untuk

jangka pendek dan jangka panjang

c) Meminta dan memeriksa laporan pertanggung jawaban dari setip kepala divisi

d) Mengangkat dan memberhentikan pengurus peusahaan yang diputuskan dalam rapat dengan suara tertentu

3) Tanggung jawab CEO

commit to user

23 b) Bertanggung jawab atas segala kegiatan dalam

perusahaan

c) Bertanggung jawab atas segala surat maupun laporan pihak ekstern perusahaan

d) Bertanggung jawab atas segala kerugian yang terjadi dalam perusahaan

2. Kepala Produksi

1) Tugas dan tanggung jawab:

a. Mengatur dan melaksanakan kebijakan dalam bidang produksi

b. Bertanggung jawab atas laporan produksi c. Mengatur, mengetahui dan menyetujui

semua pengeluaran uang untuk keperluan pabrik

2) Divisi Produksi Membawai: 1. Bagian produksi

Tugas dan tanggung jawab:

a. Mengatur jalannya serta lancarnya proses produksi

commit to user

24 2. Bagian elektrik

a) Mengatur dan mengawasi mesin – mesin dan disel atau listrik yang digunakan untuk keperluan produksi

b) Memeliharan serta memperbaiki mesin -mesin yang rusa

3. Bagian PPIC

Tugas dan tanggung jawab:

Mengawasi dan merencanakan segala sesuatu yang besangkutan dengan aktivitas produksi yang bertanggung jawab di dalam pabrik

4. Bagian quality control / pengendalian kualitas Tugas dan tanggung jawab:

1) Menjaga kualitas kayu–kayu dan material pendukung yang akan digunakan dalam produksi

2) Menjaga dan memelihara kualitas hasil produksi atau produksi atau produk agar selalu memenuhi selera konsumen

3. Kepala Marketing / Pemasaran

commit to user

25 membawahi bagian eksport – impor dimana tugas dan tanggung jawabnya antara lain:

1) Mengeksport hasil produksi ke luar negeri 2) Menampung barang jadi dari bagian produksi

3) Memasarkan produk kepada konsumen domestic atau luar negeri

4) Mengawasi kegiatan pemasaran dan kelancaran pemasaran produk yang dihasilkan oleh perusahaan 4. Kepala Logistik

Divisi Logistik membawahi: 1. Bagian Logistik

Tugas dan tanggung jawab:

Menerima dan melakukan pengecekan terhadap material yang datang serta jumlah persediaan material yang tersisa

2. Bagian pembelian

Tugas dan tanggung jawab:

1) Melaksanakan pengadaan barang atau pembelian barang yang diperlukan perusahaan baik kayu maupun bahan – bahan

2) Bertanggung jawab terhadap keberhasilan tugas yang diberikan kepada bagian pembelian

commit to user

26 1) Bertanggung jawab atas kelancaran pekerjaan rutin non produksi seperti administrasi perkantoran dan personalia

2) Bertanggung jawab dalam ketertiban dan ketepatan administrasi keuangan, akuntansi dan pembuatan laporan

3) Menyediakan fasilitas – fasilitas umum kepada karyawan sesuai dengan batas – batas wewenang yang telah ditetapkan

Divisi administrasi membawahi:

1. Bagian Human Research andDevelopment (HRG)

Tugas dan tanggung jawab:

a) Menyelesaikan dan melatih karyawan baru

b) Melaksanakan kebijakan perusahaan yang berkenaan dengan jam kerja, gaji karyawan serta penempatan karyawan c) Mengawasi kerja karyawan Menyusun,

merumuskan program kerja untuk meningkatkan kesejahteraan karyawan

d) Mengadakan hubungan dengan

commit to user

27 sumber daya manusia untuk kemajuan perusahaan

2. Bagian Akuntansi Keuangan Tugas dan tanggung jawab:

1) Mencatat, membukukan, serta mengadakan perhitungan kekayaan dan transaksi – transaksi perusahaan Menjaga keseimbangan kas masuk dan kas masuk keluar

2) Membuat laporan keuangan

perusahaan

3) Menerima setoran – setoran baik berupa uang tunai maupun cek

4) Melakukanpembayaran, mengirimkan uang kepada bank yang memberikan kredit kepada perusahaan

5. Kebijakan Perusahaan

Dalam aktivitas sebagai perusahaan, PT. INDO VENEER UTAMA melakukan beberapa kebijakan perusahaan, antara lain kebijakan kepada:

1. Customer (Pelanggan)

commit to user

28 2) Menjalin kerja sama yang mengutamakan kepercayaan

2. Instansi

1) Bersama pemerintah menjalin kerja sama yang saling menguntungkan

2) Bersama pengurus tinggi dan sekolah, menjalin kerja sama dalam penelitian dan kerja praktek

3) Bersama aparat keamanan atau kepolisian setempat menjalin dalam pengamann preventif (patrol)

3. Masyarakat

1) Perusahaan memperhatikan dinamika yang ada di masyarakat sekitar tentang social, budaya, serta ekonomi dan pembangunan

2) Menjalin keakraban dengan masyarakat sekitar misalnya memberikan dana bagi pemohon dengan mengajukan proposal, menjalin silahturahmi pada bulan puasa

4. Karyawan

1) Memperhatikan jenjang karir kepada karyawan

2) Selain memberikan gaji juga memperhatikan kesejahteraan karyawan, yaitu memberikan makan siang, asuransi, THR

commit to user

29 lomba dan pembagian hadiah bagi yang menang. Acara ini bertujuan untuk menjalin keakraban antara karyawan staff dan non staff

4) Adanya kegiatan rutin untuk satpam yaitu olaraga yudo pada hari jum’at sore dan olahraga lari pada hari selasa sore

5. Kepegawaian 1.Tenaga Kerja

Tenaga kerja merupakan salah satu faktor penting dalam proses produksi, disamping bahan baku dan mesin. Tanpa tenaga kerja, meskipun bahan baku dan mesin telah tersedia, proses produksi tidak dapat berlangsung karena tenaga kerja merupakan tenaga pelaksana proses produksi. Jumlah tenaga kerja yang dimiliki PT. INDO VENEER UTAMA adalah 400 orang yaitu 258 orang pria dan 142 orang wanita. Selain tenaga kerja tetap, perusahaan juga mempunyai karyawan borongan yaitu karyawan yang dipekerjakan pada pemotongan kayu log dengan line saw, perakitan meja dan kursi pada garden furniture.

2.Penempatan Tenaga Kerja

commit to user

30 training atau pelatihan selama tiga bulan. Karyawan yang ditempatkan harus lulus seleksi.

3.Jam Kerja

PT. INDO VENEER UTAMA menetapkan hari kerja dari Senin sampai Sabtu (enam hari kerja). Untuk hari Senin – Jum’at bekerja selama 8 jam yaitu dari pukul 08.00 – 16.00 WIB dengan waktu istirahat selama satu jam yaitu pukul 12.00 – 13.00 WIB. Sedangkan untuk hari Sabtu bekerja selama 5 jam yaitu dari pukul 08.00 – 13.00 WIB tanpa istirahat.

Kerja lembur pada perusahaan tersebut dilakukan jika ada order yang mendesak untuk segera diselesaikan dan dikirim. Untuk jam lembur dapat dipastikan karena jam kerja lembur mengikuti waktu target yang telah ditentukan dan juga tergantung banyaknya order yang diterima.

4.Pengupahan

commit to user

31 dari perusahaan, masuk kerja tidak penuh pada jam kerja yang telah ditetapkan dan besarnya pemotongan upah ditentukan oleh kebijakan perusahaan. Jika terjadi kerja lembur, maka karyawan juga akan mendapatkan upah lembur sesuai dengan peraturan ketenagakerjaan.

5.Sarana dan Fasilitas Bagi Tenaga Kerja

Untuk menunjang kesejahteraan karyawannya, perusahaan memberikan beberapa sarana dan fasilitas karyawannya antara lain:

1)Bonus tahunan (Idul Fitri) dimana besarnya bonus satu kali gaji

2)Adanya musola bagi karyawan beragama islam 3)Dibentuk Koperasa Tunas Inti untuk membantu

karyawan yang membutukan barang ataupun pinjaman uang dengan harga dan bunga yang layak

4)Mendapatkan asuransi Jamsostek (Jaminan Sosial Tenaga Kerja)

5)Diberikan mess atau rumah dinas dekat pabrik bagi karyawan yang berasal dari luar kota.

6)Kantin bagi karyawan

commit to user

32 9)Cuti tahunan selama 12 hari per tahun dan tidak

boleh diambil pada waktu sakit

10)Cuti hamil selama tiga bulan yang diberikan sebelum dan sesudah melahirkan

11)Tunjangan kelahiran maupun kematian bagi karyawan

12)Transportasi bus untuk antar jemput 6.Pemberhentian Tenaga Kerja

PT. INDO VENEER UTAMA melakukan

pemberhentian karyawan jika karyawan tersebut sering melakukan kesalahan atau melakukan pelanggaran berat yang tercantum dalam peraturan perusahaan dan sering kali tidak masuk kerja tanpa memnta ijin kepada pimpinan (mangkir). Karyawan yang diberhentikan tidak langsung di PHK (Pemutusan Hubungan Kerja) melainkan diberi kesempatan untuk memperbaiki kesalahannya dan biasanya diberikan waktu dua minggu untuk memperbaiki hasil kerjanya. Jika karyawan tersebut tetap tidak ada perubahan, maka atas kesepakatan bersama karyawan tersebut dikeluarkan.

commit to user

33 7.Kesehatan dan Keselamatan Kerja

Dalam suatu industri, masalah kesehatan kerja harus mendapat perhatian yang utama. PT. INDO VENEER UTAMA dalam menjalankan produksinya menggunakan mesin – mesin dan peralatan yang beresiko tinggi terhadap keselamatan kerja.

Guna menghindari terjadinya hal – hal yang tidak diinginkan yang menyangkut keselamatan kerja, PT. INDO VENEER UTAMA membekali pengetahuan mengenai keselamatan kerja kepada para karyawannya. Alat – alat pelindung kesehatan kerja perorangan antara lain adalah sebagai berikut :

1)Masker 2)Sarung tangan 3)Sepatu

commit to user

34 Selain itu perusahaan juga membentuk P2K3 (Panitia Pembina Keselamatan dan Kesehatan Kerja) karena jumlah pekerja perusahaan ini lebih dari 50 orang.

8.Sasaran umum usaha Keselamatan dan Kesehatan kerja: 1)Perlindungan terhadap tenaga kerja yang ada di

tempat kerja agar selalu terjamin keselamatan dan kesehatannya sehingga dapat diwujudkan peningkatan produktivitas kerja

2)Perlindungan setiap orang lainnya yang ada di tempat kerja agar selalu dalam keadaan sehat dan selamat

3)Perlindungan terhadap bahan dan peralatan produksi agar dapat dipakai secara aman dan efisiensi

9.Sasaran khusus usaha kesehatan dan keselamatan kerja: 1) Mencegah dan atau mengurangi kecelakaan,

kebakaran, peledakan dan penyakit akibat kerja 2) Mengamankan mesin, instalasi, pesawat, alat kerja,

bahan baku dan bahan hasil produksi

3) Menciptakan lingkungan dan tempat kerja yang aman, nyaman, sehat dan penyesuian antara pekerjaan dengan manusia

commit to user

35

6. Tata Tertib Perusahaan

Tata tertib PT. INDO VENEER UTAMA adalah sebagai berikut:

1) Karyawan wajib bekerja di perusahaan selama enam hari kerja selama satu minggu

2) Karyawan wajib mengisi kartu presensi sewaktu masuk kerja dan selesai kerja

3) Karyawan wajib menjaga peralatan, serta sarana dan prasarana perusahaan

4) Karyawan wajib menjaga kebersiaan di lingkungan tempat kerja

5) Karyawan wajib berkonsultasi setiap menghadapi permasalahan dalam bekerja kepada penanggung jawab divisi atau atasannya

6) Karyawan wajib mengajukan surat ijin apabila tidak msuk kerja maupun akan meninggalkan pekerjaan selama jam kerja

7) Karyawan wajib menjaga nama baik perusahaan didalam maupun diluar lingkungan perusahaan

commit to user

36

7. Pemasaran

Pemasaran produk merupakan salah satu bagian terpenting bagi perusahaan. Karena dari pemasaran, perusahaan akan memperoleh pendapatan yang akan digunakan perusahaan untuk membiayai kelangsungan dan kelancaran kegiatan operasi perusahaan. Jika dalam pemasaran produk – produk, perusahaan tidak mempunyai pasar yang luas maka hal ini juga akan menghambat kemajuan perusahaan.

Daerah pemasaran produk PT. INDO VENEER UTAMA diorientasikan ke luar negeri yaitu: Inggris, Australia, Singapur, Jepang, Philipina, Hongkong, Belanda, Italia, Arab Saudi, Jerman, Prancis. Pemasaran dilakukan melalui bayer agent. Bayer agent berfungsi sebagai penghubung antara perusahaan dan konsumen.

8. Jenis Produk

Jenis produk yang dihasilkan PT. INDO VENEER UTAMA sangat bervariasi, karena perusahaan ini memproduksi berdasarkan order (based on order). Jenis produk yang dihasilkan antara lain:

1)Pintu (Balcony, alam sutra) 2)Bangku (Bench)

commit to user

37 4)Kursi (Chair)

5)Kursi malas (Sunlounger) 6)Dipan (Daybed)

Bahan baku yang digunakan antara lain kayu merbau, kayu meranti, kayu kamfer, kayu bangkirai, kayu jati, kayu keruing

9. Departeman – Departemen Produksi dan Mesin – Mesin yang

Dimiliki

Divisi Produksi PT. INDO VENEER UTAMA terbagi menjadi beberapa bagian. Bagian – bagian tersebut adalah Cutting Log (Saw Mill), Kiln Day, Pembahanan (Forming), Joinery, Sanding, Assembly dan Finishing. Tiap – tiap bagian tersebut mempunyai fungsi – fungsi ataupun tugas – tugas tertentu dalam jalinan proses produksi pada bagian furniture PT. INDO VENEER UTAMA.

A. Saw Mill

Saw mill ditujukan untuk membentuk kayu besar yang berupa kayu gelondongan/log atau kayi kotak (square) menjadi bentuk yang nantinya akan dikerjakan pada lantai produksi.

commit to user

38 1. Band Saw

Mesin ini digunakan untuk memotong kayu gelondongan atau log menjadi kayu – kayu dengan ukuran dan ketebalan tertentu:

1) Band Saw 48: untuk membelah kayu log menjadi dua bagian

2) Band Saw 44 : untuk memotong belahan kayu log menjadi bagian – bagian yang lebih kecil 3) Band Saw 42 : untuk memotong kayu log yang

telah terbagi menjadi RST (Raw Sawn Timbel) 2. Cut Saw

Mesin ini melanjutkan proses yang sudah dilakukan oleh mesin Band Saw yaitu memotong kayu untuk produksi garden furniture sesuai dengan ukuran yang diinginkan dengan batas toleransi tertentu.

B. Kiln Dry

commit to user

39 longgar sehingga produk seperti meja dan kursi dapat menjadi goyang karena sambungan antar kayunya menjadi kurang kuat.

Kandungan air pada kayu kering sekitar 12 MC, padakondisi tersebut serat – seratnya sudah tidak dapat lagi berkembang. Pada proses Kiln Dry, kayu dipotong dalam bentuk lembaran (RST atau Raw Sawn Timber) untuk mempercepat waktu pengeringan. Jika kayu masih dalam bentuk gelondongan, maka proses pengeringannya akan menjadi lebih lama. Untuk mengukur kadar MC digunakan alat yang disebut Wagner.

Proses yang terjadi dalam Kiln dry adalah sebagai berikut: 1) penyusunan komponen ke dalam ruangan Kiln

Dry dengan sistem rak dengan jarak 2 – 3 cm, hal ini bertujuan agar sirkulasi udara panas dalam Kiln Dry bisa masuk dengan baik ke dalam sela - sela kayu. Suhu awal kayu adalah 550

C dengan kelembaban 89/Hg.

commit to user

40 ketentuan suhu untuk pengeringan kayu adalah sebagai berikut:

1. Setelah suhu mencapai 600C maka suhu tersebut akan ditahan selama 24 jam, kemudian suhu dinaikkan 50

C

2. Setelah suhu mencapai 700C maka akan ditahan sampai kadar air dalam kayu mencapai 9 – 12 MC

3. Untuk pengeringan kayu diperlukan sirkulasi udara dalam ruangan maka setiap 6 jam akan disemprot dengan maksud menjaga agar kayu tetap lurus dan tidak kusut. Proses Kiln Dry harus dilakukan perlahan – lahan supaya kayu tidak pecah

3) Tahapan dalam proses Klin Dry: 1) Warming up

Ruang mulai diberi panas sehingga suhu dalam ruangan mulai hangat yang dapat merangsang keluarnya kandungan air pada kayu

2) Heating up

commit to user

41 membuka pori – pori kayu dan meratakan MC awal kayu yang ada dalam ruangan. Lama tahapan 2 jam per 1 cm tebal kayu yang dihitung setelah setting suhu dan kelembaban tercapai. Misal ketebalan 50 mm maka waktu heating 10 jam

3) Drying

Kayu mengalami penyusutan setelah MC kayu ada dibawah titik jenuh serat yaitu MC 25 – 30 %

4) Conditioning

Jika MC kayu yang diinginkan telah tercapai, maka ruangan Kiln Dry perlu diberikan kelembaban yang cukup agar saat kayu dikeluarkan mempunyai MC akhir yang lebih rata dan mengurangi kemungkinan terjadinya kerusakan kayu

5) Cooling Down

commit to user

42 C. Pembahanan (Forming)

Bagian pembahanan meminta bahan baku dari bagian logistik untuk nantinya dipotong menjadi bentuk yang lebih kecil, penghalusan dua sisi (S2S) dan empat sisi (S4S) serta melakukan pembentukan. Hasil dari bagian forming ini adalah berupa bahan jadi.

Bagian pembahanan juga bertugas untuk mengecek bahan baku yang diterima dari bagian logistik, misalnya apakah bahan baku yang diterima dari bagian logistik sudah sesuai dengan prmintaan pemesan (untuk pintu Balcony adalah kayu merbau), ada tidaknya cacat pada kayu dan sebagainya.

Jika setelah dilakukan pengecekan ditemukan hal – hal yang tidak sesuai maka bagian pembahanan juga bertugas melakukan afkir atau tukar pada bagian logistik. Bahan baku yang telah diinspeksi maka disimpan di gudang elemen.

Mesin – mesin yang digunakan adalah: 1) Mesin Moulding Enam Spindle

commit to user

43 umumnya kayu diproses dahulu di mesin Planner untuk membentuk siku kayu kemudian baru menggunakan moulding enam spindle maka kualitas kayu akan terbaikan.

2) Mesin Gergaji Double End

Mesin ini digunakan untuk memoton dua sisi kayu. Cara kerjanya dengan meletakkan benda pada ban berjalan mirip dengan beltconveyor. Pada ban berjalan ini sudah terdapat mal atau pola kayu seperti yang telah diingnkan. Ban berjalan ini terdapat dua bagian yaitu bagian atas dan bagian bawah. Ban bawah berjalan kemudian dijepit ban berjalan bagian atas dan akan dimakankan pada gergaji ganda yang berputar mendatar dengan ketinggian tertentu sesuai mal.

3) Mesin Gergaji Double Saw

commit to user

44 4) Mesin Gergaji Arm Saw

Mesin ini dijalankan dengan menarik pegangan gergaji untuk memotong benda kerja sesuai ukuran yang diinginkan. Selain itu, Arm Saw juga untuk melakukan pembentukan bentuk – bentuk yang sederhana.

5) Mesin Gergaji Line Saw

Mesin gergaji line saw mempunyai fungsi yang sama dengan mesin – mesin gergaji lainnya yang ada di bagian forming yaitu memotong kayu. Mesin ini mempunyai gergaji lengkung yang terletak pada bagian tengah mesin. Pada waktu mesin ini tidak bekerja, gergaji yang ada pada mesin ini harus kendor supaya mesin tidak rusak

6) Mesin Gergaji Jump Saw

Mesin ini digunakan untuk membelah benda kerja, gergajinya berbentuk lingkaran

7) Mesin Gergaji Jump Saw

commit to user

45 Selain itu jika mesin mati dalam artian gergaji tidak digunakan maka gergaji harus kendor supaya mesin tidak rusak

8) Mesin Planner dan Thicknasser

commit to user

46 D. Joinery

Setelah dari bagian forming berupa bahan jadi maka dilanjutkan pada bagian joinery. Bagian ini bertugas membuat konstruksi samping yang dapat berupa alur, profil, lubang. Hasil dari bagian joinery adalah elemen siap rakit.

Mesin – mesin yang termasuk pada bagian Joinery: 1) Mesin Copy Shapper

Mesin ini digunakan untuk membuat lengkungan atau pembentukan lengkungan sesuai mal atau Jig. Jig adalah alat khusus yang berfungsi memegang, menahan atau diletakkan pada benda kerja yang berfungsi untuk menjaga prosisi benda kerja dan membantu mengarahkan pergerakan pahat. Jig atau mal ini biasanya dibuat sendiri oleh perusahaan sesuai dengan pola produk pesanan.

commit to user

47 adalah 7,2 cm. Enam buah jig ini letaknya membentuk suatu lingkungan. Pada saat berkerja, jig ini bergerak berputar menuju pahat yang letaknya di bagian samping.

2) Mesin Moulding Satu Spindle

Mesin ini digunakan untuk pembentukan lengkung, membuat profil sesuai pisau. Prinsip kerja mesin ini adalah sebuah mata pahat berputar diam pada suatu posisi tertentu pada meja mendatar.

Benda kerja yang kedua bagiannya telah dijepit pada sebuah mal atau jig dimakankan pada pahat degan lintasan tertentu sehingga nantinya akan membentuk profil. Sebuah mal atau jig mempunyai empat penjepit sehingga dapat digunakan untuk menjepit dua benda kerja. waktu set – up mesin ini adalah sekitar lima menit.

3) Mesin Tenoner

commit to user

48 disebut kip, kip ini ada pada elemen frama sampaing dudukan dan frame samping sandaran. Prinsip kerja mesin Tenoner adalah adanya mata pahat yang berperan pada arah tertentu.

Mesin Tenoner dibagi dua jenis yaitu Single dan Double Tenoner:

1. Mesin Single Tenoner

Mesin ini mempunyai pahat yang berbentuk tabung bulat yang berputar. Prinsip kerjanya adalah setiap benda kerja akan dijepit oleh penahan benda kerja yang berbentuk seperti besi bulat yang bekerja secara otomatis, kemudian pahat akan memotong benda kerja. Dalam sebuah mesin Tenoner terdapat dua buah penahan benda kerja dan dua buah pahat, sehingga pada sebuah mesin terdapat dua orang operator.

commit to user

49 pen, pada mesin ini tebal dan lebar pen dapat diatur.

2. Mesin Double Tenoner

commit to user

50 4) Mesin Mortise

Merupakan pasangan dari mesin Tenoner, jika mesin Tenoner berfungsi untuk membuat pen atau pasak sambungan antar komponen maka mesin Mortise berfungsi untuk membuat lubang yang berbentuk bulat lonjong yang nantinya akan disambungkan dengan benda kerja hasil dari mesin Tenoner. Gerak pemakanan pada mesin ini adalah bolak – balik.

Sama seperti mesin Tenoner , mesin mortise juga ada dua jenis yaitu Single Mortise dan Multi Mortise. Multi Mortise digunakan untuk produksi diatas 3000 set karena jika dibawah 3000 set akan rugi karena waktu setup dari Multi Mortise bisa mencapai satu hari. Karena itu untuk pesanan dibawah 3000 set digunakan Single Mortise yang waktu setup nya antara 20 – 30 menit. Semakin otomatis suatu mesin maka akan semakin lama waktu setup nya.

5) Mesin Router

commit to user

51 pada ujung – ujung telah diberikan penahan. Kemudian operator menginjak pedal yang terletak pada bagian bawah mesin sehingga nantinya meja kerja tempat diletakkannya benda kerja akan melakukan gerak pemakanan setelah sampai pada pahat tersebut, operator memutar penjepit kea rah tertentu sehingga nantinya akan dihasilkan lubang yang cukup besar. Biasanya mesin ini digunakan untuk pembuatan meja. 6) Mesin Bor

Mesin bor digunakan untuk membuat lubang dengan diameter tertentu. Mata bor yang sering digunakan oleh mesin bor ini adalah 4mm, 5mm 7mm, 8mm, 9mm, 10mm, 5mm, 20mm.

Pada bagian Joinery ini terdapat empat macam mesin Bor yang digunakan yaitu:

1. Mesin Double Bor Horisontal

commit to user

52 sisi kiri dan sisi kanan bergerak maju untuk melakukan pengeboran.

2. Mesin Multi Bor Horisontal

Mesin ini mempunyai dua fungsi yaitu melakukan pengeboran pada bagian bawah benda kerja. berbeda dengan Doubel Bor Horisontal, prinsip kerja mesin ini adalah bor berputar diam sedangkan benda kerja bergerak menuju bor.

3. Mesin Single Bor Vertikal

Prinsip kerja mesin ini adalah benda kerja diletakkan pada bagian mesin yang berbentuk seperti meja mendatar. Gerak pemakanan oleh bor dilakukan dengan

cara menurunkan tuas. Untuk

commit to user

53 cekungan ini menunjukkan jarak antar lubang bor pada benda kerja.

Stopper yang digunakan ini sebetulnya cukup beresiko karena hanya terbuat dari triplek. Seringkali stopper (panahan) ini menjadi melengkung saat menahan benda kerja yang sedang dikerjakan, sehingga jarak antar lubang bor menjadi tidak tepat.

4. Mesin Multi Bor Vertikal

Prinsip kerja mesin ini adalah kerja bergerak diam, sedangkan benda kerja bergerak menuju bor dengan cara menekan pedal yang terletak dibawah mesin. Mesin ini dapat digunakan untuk melubangi beberapa benda kerja. mata bor yang digunakan sekitar 20 buah. 7) Mesin Hand Trimer

commit to user

54 E. Sanding

Setelah pembuatan berbagai konstruksi samping pada bagian Joinery, maka bagian sander bertugas untuk menghaluskan elemen – elemen jadi (siap rakit) tersbut. Berikut iniadalahmesin – mesin yang termasuk pada sanding ini adalah

1) Mesin Brush dan Drum Sander

Mesin ini digunakan untuk mengamplas benda kerja. Drum Sander berbentuk seperti tabung yang berputar, sedangkan Brush Sander hampir mirip dengan Drum Sander hanya saja pada permukaan Brush Sander terdapat sikat – sikat.

Urutan penggunaanya adalah elemen produk dihaluskan dulu dengan menggunakn Drum Sander baru kemudian elemen produk tersebut dihaluskan lagi dengan menggunakan Brush Sander.

2) Mesin Hand Sanding

Mesin Hand Sanding biasanya digunakan untuk meratakan atau menghaluskan kayu/elemen produk sampai dengan 0,3mm.

3) Mesin Sanding Master

commit to user

55 dua macam alat penghalus yaitu yang kasar 80 – 100mm dan yang halus 180 – 240mm.

F. Assembly

Setelah elemen – elemen produk telah jadi dan siap dirakit maka akan masuk area assembly untuk dirakit menjadi komponen – komponen dan akan dirakit lagi menjadi satu produk.

Mesin – mesin yang dimiliki pada area assembly antara lain:

1. Mesin Press

Mesin press digunakan untuk mengepres pintu dimana kekuatan press untuk masing – masing bahan berbeda yaitu untuk merbau 125 kg/m2

2. Msin Double Cut

Mesin ini digunakan untuk memotong panjang pintu sebanyak 3 cm (1,5 cm untuk sisi atas dan 1,5 cm) untuk sisi bawah

G. Finishing

commit to user

56 putih, abu – abu atau tanpa cat tergantung dari pesanan. Proses painting menggunakan spray gun.

Mesin yang digunkan untuk proses finishing pintu (packing) adalah mesin laminating yang memerlukan waktu setup 20 menit untuk udara panas dan 30 menit untuk udara dingin. Dan waktu pendinginan 1 jam.

10.Pengembangan

Rencana pengembangan yang dilakukan oleh bagian Research and Development (R&D) PT. INDO VENEER UTAMA untuk tahun – tahun yang akan datang adalah :

1) Pengembangan dalam sistem kerja yang aplikatif 2) Desain baru untuk semua produk agar perusahaan dapat

terus bersaing di pasaran dan konsumen tidak merasa bosan dengan desain – desain produk yang lama

3) Standarisasi material handling 4) Pemberlakuan equolabeling

11.Uraian Proses Produksi

commit to user

57 dengan proses produksi adalah suatu cara, metode, maupun teknik bagaimana kegiatan penciptaan faedah baru atau penambahan faedah.

PT. INDO VENEER UTAMA memproduksi berbagai macam produk antara lain door (pintu), table (meja), chair (kursi), bench (bangku), sunlounger, trolly, daybed. PT. INDO VENEER UTAMA dalam memproduksi tergantung pesanan (make to order), jadi hanya ada sedikit stok untuk produk jadi.

Pada uraian proses produksi ini yang akan di bahas adalah pintu balcony putih.

1. Bahan Baku

PT. INDO VENEER UTAMA bergerak

commit to user

58 umumnya masih berbentuk gelondongan (log) ataupun kayu balok. Pemilihan jenis kayu tersebut berdasarkan permintaan atau pesanan konsumen sehingga tidak menutup kemungkinan menggunakan jenis kayu lainnya.

Secara umum spesifikasi kayu yang dipesan antara lain: 1) Tidak ada mata kayu (mata kayu adalah bekas

dahan yang dipotong dan biasanya terlihat dari luar)

2) Bukan kayu yang berduri

3) Tidak ada doreng (alur warna gelap pada permukaan kayu)

4) Berserat lurus memanjang 5) Tidak busuk

6) Tanpa Shothole (lubang paku) 7) Tanpa kantong dammar (kaput) 8) Tanpa pinhole (lubang jarum) 9) Tidak pecah (retak)

10)Tidak pulur (hati) 2. Proses Produksi

1) Order Flow

commit to user

59 Berikut adalah gambaran sederhana dari order flow:

TIDAK

YA

YA

TIDAK

Gambar 1.5

Arus order produksi di PT. INDO VENEER UTAMA ORDER MASUK

MARKETING MARKETING

OK

MANAGEMEN

PRODUK

R & D

PPIC

PURCHASIN

PRODUCTIO

N

QUALITY CONTROL

WAREHOUS

commit to user

60 Untuk lebih detailnya akan diuraikan seperti tahap-tahapnya, sebagai berikut:

1. Marketing

Order produk tertentu dari konsumen, kemudian diterima oleh marketing. Order dapat berupa pemesan produk jadi maupun pemrofilankayu.

Setelah order masuk ke bagian marketing, maka bagian marketing bertugas membuat Bill of Material untuk mengetahui komponen – komponen apa saja yang dibutuhkan untuk memproduksi satu produk dan apakah komponen tersebut harus dibuat atau dibeli. Order tersebut disampaikan ke bagian PPIC sebagai PurchasingOrder (PO) in dan masuk ke bagian manajemen.

Jika pesanan berupa produk baru maka marketing memberikan tugas kepada bagian penelitian dan pengembangan (R&D)untuk membuat gambar kerja dari produk baru tersebut untuk dikonfirmasikan ke customer.

Cost / penetapan harga ditentukan oleh: 1) Biaya material

commit to user

61 3) Biaya pengiriman (ditentukan dari hasil negosiasi

antara marketing dengan konsumen)

4) Biaya proses (berdasark dari mesin yang dipakai / biaya masing – masing mesin dan biaya waktu proses yang digunakan)

5) Biaya desain (ditentukan tingkat kerumitan desain dan konstrksi, semakin rumit suatu produk memerlukan waktu yang semakin lama untuk proses produksi dan membutuhkan tingkat pengerjaan yang rumit pula sehingga harga produk tersebut juga semakin mahal)

2. PPIC (Production Planning Inventory Control)

Jika semuanya sudah disetujui semua pihak (antara marketing dan konsumen), maka marketing memberikan gambar kerja yang sudah selesai dikerjakan oleh R & D kepada PPIC.

Kemudian PPIC membuat Marketing

commit to user

62 bagian Purchasing dan pengecekan material yang datang dilakukan oleh bagian Quality Control.

3. Purchasing

Purchasing bertugas melakukan pembelian material untuk pembuatan produk baik material utama maupun material pendukung.

4. Production

Setelah material tersedia maka pengerjaan produk dapat langsung dikerjakan di lantai produksi sesuai proses pengerjaan di tiap – tiap mesin – mesin (baik di mesin band saw, arm saw, boring, moulding, sander, multizer, double cut, laminating, dll)yang jadwal produksinya sudah dibuat oleh PPIC.

5. Quality Control

commit to user

63 dan ketebalan catnya (untuk pintu yang dicat). Sebenarnya quality control dilakukan setiap saat pada waktu pembuatannya di masing – masing mesin selalu diperiksa apakah ukurannya sudah sesuai, sehingga jika terjadi kesalahan bisa langsung diperbaiki. Jadi sangat jarang produk cacat tapi tidak tertutup kemudian juga pernah mengalami kesalahan ukuran atau cacat.

6. Warehouse

Produk yang sudah jadi dan sudah diinspeksi oleh quality control, maka langsung disimpan di

warehouse dan dicatat oleh administrasi produksi untuk sesegera mungkin dikirim ke konsumen sesuai

pengetahuan dari bagian PPIC. Juga bagian Warehouse mengkonfirmasikan produk yang selesai tersebut ke bagian Eksim (Ekspor – impor) untuk membuat berbagai macam surat misl surat jalan.

7. Shipment

commit to user

64 Untuk pengiriman lokal, perusahaan menyewa truk besar dan dikirim sampai ke tangan konsumen

Pengendalian kualitas yang selama ini sudah di lakukan Perusahaan adalah sudah sesuai dengan tempatnya terbukti dengan uraian diatas dari pengecekan bahan baku yang baru datang (kayu), dari peralatan – peralatan (mesin – mesin) pembentukan model produk, perakitan untuk menjadi produk atau komponen, penghalusan, pengecetan hingga waktu pecking (pembungkusan prosuk) yang siap dikirimkan. Mereka sudah melakukan prosedur dengan baik

B. Laporan Magang Kerja

Deskripsi Magang Kerja

Dengan berkembangnya teknologi yang semakin canggih membawa konsekuensi pada sumber daya manusia untuk meningkatkan kualitas, baik dalam segi teori maupun prsktik. Bagi seorang mahasiswa ilmu teori dapat diperoleh pada saat perkuliahan, sedangkan ilmu praktik diperoleh dari praktik kerja nyata atau magang kerja.

commit to user

65 mendapatkan pengalama sejak dini guna melatih kemampuan atau ketrampilan sejak dini guna yang nantinya bisa digunakan dibidang usaha industry.

C. Tujuan Magang Kerja

1) Mahasiswa dapat lebih mendalami dan menguasai meteri – materi perkuliahan.

2) Agar mahasiswa mendapatkan pengalaman langsung dan pengetahuan tentang aktifitas dalam dunia kerja.

3) Mahasiswa diharapkan selesai lulus dia dapat lebih mengetahui dan memahami permasalahan yang timbul serta memberikan alternative pemecahan permasalahan tersebut di dunia usaha.

D. Pelaksanaan Magang Kerja

1) Tempat dan Waktu Pelaksanaan Magang Kerja

2) Tempat pelaksanaa magang kerja adalah PT. INDO VENEER UTAMA yang beralamat di Jl. Adi Sucipto, Puspan Desa Blulukan Kec. Colomadu Kab. Karanganyar . 3) Waktu Magang Kerja dimulai dari tanggal 16 Januari–16

Februari 2012

4) Pelaksanaan magang kerja dimulai pukul 08.00 – 16.00 WIB

commit to user

66

E. Kegiatan Magang Kerja

1) Minggu Pertama (tanggal 16 – 21 Januari 2012) a. Pengenalan lingkungan perusahaan

b. Wawancara dan observasi proses pembuatan furniture pada kepala bagian masing - masing dan karyawan c. Melakukan pengamatan bagaimana karyawan

menghaluskan komponen – komponen atau bagian - bagian dari produk kursi dan meja dengan cara diamplas

2) Minggung kedua (tanggal 23 – 28 Januari 2012) a. Mengentri data defect elemen proses mesin b. Melakukan pengapsenan karyawan

c. Melakukan pengamplasan pada komponen – komonen produk furniture

3) Minggu ketiga ( 30 Januari – 4 Februari 2012 ) a. Mengenti data defect elemen proses mesin

b. Melakuakan pengamatan pada bagian pembahanan c. Membantu pacing prodak furniture yang akan dikirim

ke konsumen

4) Minggun keempat (6 - 11 Februari 2012) a. Data merekap data akhir bulan b. Mengapsen karyawan

commit to user

67

F. Analisis dan Pembahasan Masalah

1. Pembahasan

Pengendalian kualitas merupakan usaha untuk mempertahankan kualitas produk dengan standar kualitas yang telah dietapkan oleh perusahan dan untuk menekan produk yang rusak. Teknik yang digunakan adalah analisis C- chart, sebagai langkah awal untuk mengetahui ada tidaknya kerusakan produk di luar batas kendali (out of control).

2. Analisis C-chart

commit to user

68 Table 2.1

Jumlah produksi dan jumlah kerusakan per hari Produk furniture dari tanggal 3 – 7 Januari 2011

NO TANGGAL TIPE PRODUK KOMONEN TOTAL KERUSAKAN

Sumber dari Quality Control

Dari data diatas kemudian akan dilakukan penghitungan dengan menggunakan metode c-chart yaitu dengan langkah – langkah sebagai berikut:

commit to user

69 a. Menentukan batas kendali atas dan batas kendali bawah dengan menggunkan rumus dan menggunakan 3 sigma sebagai berikut:

1. Batas kendali atas (UCL)

UCL = C + 3 C

= 10,55 + 3 10,55 = 10,55 + 9,72 = 20,27

2. Batas kendali bawah (LCL)

LCL = C - 3 C = 10,55 - 3 10,55 = 10,55 – 9,72 = 0,83

commit to user

70 Gambar 1.6 Diagaram Chart

Dari bagan chart tersebut menunjukkna bawah pengendalian kualitas yang dilakukan oleh perusahaan furniture tingkat kerusakan yang paling tinggi terjadi pada tanggal 5 januari, sebanyak 30 unit,dimana jumlah kerusakan berada diatas batas kendali atas (UCL).

3. Analisis Diagram Pareto

Diagram pareto adalh suatu bentuk grafik menggambarkan urutan – urutan masalah mulai dari proses tertinggi dari berbagai sumber penyebab. Diagram ini berguna dalam mengindentifikasi sumber – sumber masalah dihadapi perusahaan.

commit to user

71 Langkah pembuatan diagram pareto adalah :

a) Menentukan persentase kerusakan untuk setiap jenis kerusakan, misalnya terdapat kerusakan A, B, C, yang jumlahnya masing – masing sebesar a%, b%, c%.

b) Membuat diagram pareto dengan mengurutkan jenis kerusakan yang jumlahnya paling besar ke jumlah paling kecil.

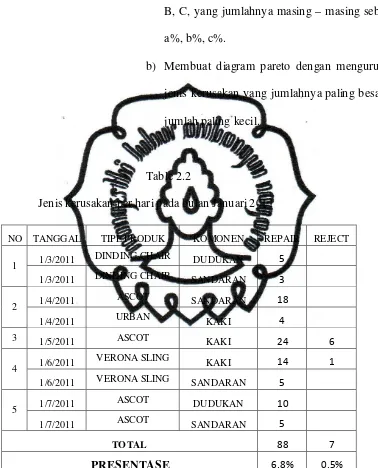

Table 2.2

Jenis kerusakan per hari pada bulan Januari 2011

NO TANGGAL TIPE PRODUK KOMONEN REPAIR REJECT

commit to user

72 Gambar 1.7 Diagram Pareto

Dari hasil perhitungan persentase kerusakan dari gambar diagram pareto diatas menunjukkan bahwa kerusakan pada proses produksi komponen furniture pada tanggal 3 – 7 januari 2012 berupa dua kerusakan. Peresentase kerusakan yang pertama adalah repair sebanyak 88 unit atau 6, 8% dan urutan yang kedua adalah reject sebayak 7 unit atau 0,5%.

4. Analisi Diagram Sebab akibat