UJI PENENTUAN KUANTITAS POROSITAS CASTING PRODUCT

DURALUMIN DENGAN MASS BALANCE DAN PROSES HOT ISOSTATIC

PRESSING1

Oleh :

Wahyono Suprapto2,3, Bambang Suharno2, Johny Wahyuadi Sudarsono2, Dedi Priadi2

E-mail : wahyos_metftub@yahoo.com

wahyos@ub.ac.id

ABSTRAK

Porositas dalam pengecoran logam berimplikasi pada menurunnya kualitas produk coran, seperti ; sifat mekanik, sifat fisik, sifat kimia, dan umur pakai (service life). Dari sisi rekayasa, industri pengecoran komponen otomotif dan manufaktur saat ini membutuhkan produk coran yang terbebas dari porositas. Cacat pengecoran dalam pengecoran paduan aluminium terjadi karena laju pendinginan logam cairnya tidak terkontrol dan terlarutnya gas-gas dalam cetakan. Akan tetapi hingga saat ini belum ada kesepahaman diantara para perekayasa material tentang pengujian porositas yang dapat dipertanggungjawabkan secara scintifik. Percobaan ini telah menguji keakuratan kuantitas (%) porositas pengecoran duralumin.

Objek dalam percobaan ini adalah peleburan ingot aluminium murni dan tembaga dalam mangkok tembikar pada tungku reveberatory, selanjutnya duralumin melt dituang kedalam cetakan permanen. Tembaga yang ditambahkan dalam percobaan berdasarkan analisa berat dan kandungan unsur yang ditentukan dengan Spark spectrometry. Selanjutnya casting product dibagi dalam 3 kelompok, yaitu 1). Kelompok uji komposisi kimianya guna menentukan persentase berat unsur yang digunakan untuk menghitung berat jenis teroritis bersasarkan mass balance. 2). Kelompok uji hot isostatic pressing yang mana casting product dipanasi sampai suhu 540 oC dan diberi tekanan statis 75 kg.cm-2 selama 120 menit guna mendapatkan berat jenis teoritis berdasarkan hot isostatic pressing. 3). Kelompok spesimen uji porositas casting product duralumin. Dalam percobaan, kuantitas porositas ditentukan dengan metode Piknometry.

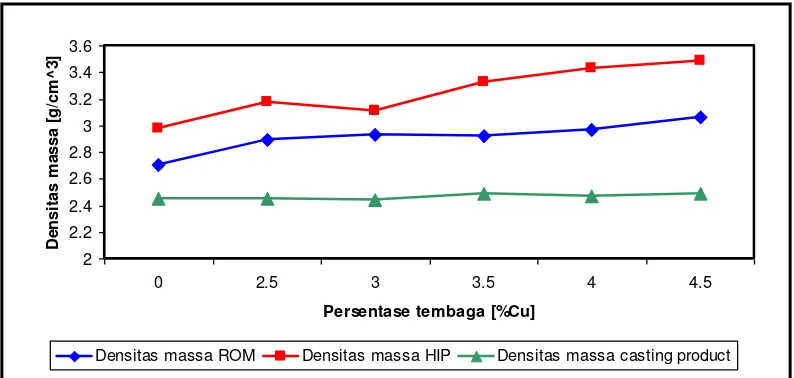

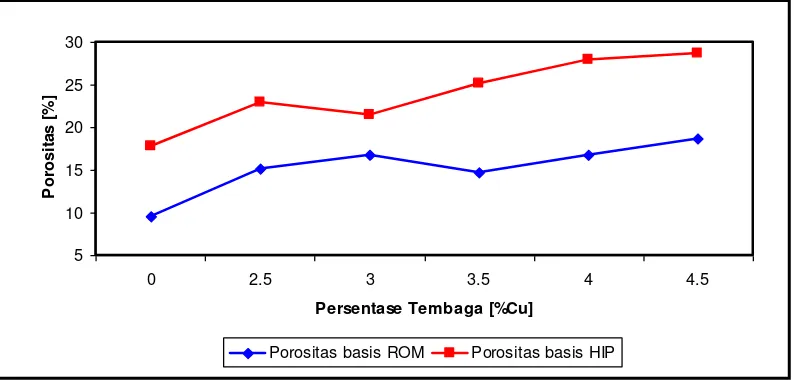

Akurasi pengukuran dalam sistem karakterisasi material memberikan nilai uji yang mendekati nilai sesungguhnya. Dan hasil percobaan menyatakan bahwa pengujian porositas berdasarkan proses hot isostatic pressing memberikan densitas massa yang lebih tinggi (2,98 g/cm3 sampai 3,49 g/cm3) dibanding mass balance (2,71 g/cm3 sampai 3,06g/cm3). Kenaikan nilai densitas massa duralumin tersebut dipengaruhi oleh penambahan persentase tembaganya. Dalam eksperimen ini pengoperasian rumus Saltykov diperoleh nilai porositas pengecoran basis mass balance sebesar 5,9% sampai 16,2% dan hot isostatic pressing sebesar 14,4% sampai 27,4%. Dan berdasarkan uji metalografi dengan scanning electron microscopy teramati morphologi porositasnya adalah jenis porositas gas. Dengan demikian pengujian porositas casting product duralumin dengan proses HIP lebih akurat dibanding dengan mass balance.

Kata kunci : Porositas, akurasi, casting product duralumin, hot isostatic pressing, mass balance, Piknometry

I. PENDAHULUAN

Logam pada umumnya dan paduan Al-Cu khususnya diproduksi dengan proses pengecoran baik sebagai raw material (slab, billet, bloom) dan/atau casting product (komponen) sering mengalami cacat. Duralumin merupakan paduan Al-Cu yang mempunyai kombinasi kekuatan tinggi dan temperatur tinggi, ditemukan oleh Dr. Alfred

Wilm dalam kurun waktu 1901-1906 [1]. Strength to weigh ratio yang tinggi (kondisi O : 288 MPa dan T4 : 713 MPa), ketahanan korosi dan konduktifitas elektriknya baik, sifat fracture toughness dan fatigue sangat tinggi, bersifat heat-treatable, dan no-sparking merupakan kelebihan material tersebut. Akan tetapi material duralumin mempunyai castability yang rendah sehingga tingkat produktivitas pengecoran dengan bentuk-bentuk komplek menjadi berkurang. Metallurgies dan Foundryman sudah banyak melakukan identifikasi menyatakan bahwa kualitas metal casting ditentukan dari kondisi metalografi termasuk cacat makro-mikro yang berakibat pada sifat mekaniknya. Porositas gas sebagai cacat pengecoran yang tidak dapat dihindarkan merupakan fungsi variasi paduan dan parameter proses [2].

Dalam pengecoran, yang mana duralumin cair panas lanjut dari ladle dialirkan ke dalam rongga cetakan dan tiba-tiba membeku (solidifikasi) setelah kontak dengan dinding cetakan. Pada kondisi cair aluminium termasuk logam yang mudah menyerap gas hidrogen dari sekelilingnya (udara lembab, grease dan oil, kandungan air tungku, dan lain-lain). Proses solidifikasi yang cepat pada pengecoran menyebabkan gas hidrogen terjebak dalam aluminium dan mengakibatkan terjadinya porositas. Temperatur melting dan pouring yang tinggi tidak saja menambah kelarutan hidrogen tetapi meningkatkan gradien volume spesifik logam cair dan logam padat yang berpotensi menimbulkan kerutan (shrinkage). Dinyatakan bahwa porositas dan morfologi porinya dipengaruhi oleh kompleksitas kondisi solidifikasi dan unsur paduan [3]. Dilaporkan pula bahwa penambahan unsur silikon pada Al-Si hypo-eutectic akan memperbanyak jumlah porositas yang terbentuk karena bertambahnya fraksi luas daerah eutektik dimana pori terbentuk [4]. Akan tetapi hingga saat ini belum ada kesepahaman diantara para perekayasa material tentang pengujian porositas yang dapat dipertanggungjawabkan secara scintifik.

Ternyata akurasi penentuan massa zat solid logam dan paduannya sangat ditentukan oleh densitas teoritis seperti yang dirumuskan dalam persamaan Saltykov [5],

P x100%

IC C IC

... 1

yang mana TC dan C masing-masing densitas teoritis casting dan densitas massa aktual

pengecoran. Sedangkan data densitas pengecoran itu sendiri diukur dengan metode Piknometry dirumuskan dalam bentuk persamaan,

w b sb a a castdural x W W W W ) (

... 2

yang mana castdural diperoleh dari pengkuran berat spesimen di udara (Wa), berat

spesimen+bucket dalam air (Wsb), berat bucket dalam air (Wb).

pengukuran ilmiah (scientific measurement) yang akurat dari sifat-sifat fundamental atau konstanta fisik.

II. METODE PENELITIAN

2.1. Rancangan Penelitian

Ingot aluminium murni (99,5% Al) dan tembaga murni (98,5% Cu) dengan perbandingan tertentu secara bersamaan dilebur dalam tungku Reveberatory. Setelah paduan Al-Cu yang disebut duralumin mulai melebur pada temperatur 600 oC (aluminium) sampai 1100 oC (tembaga). Pada temperatur 1100 oC duralumin melt dalam tungku reveberatory diaduk 3 kali setiap 10 menit. Setelah duralumin melt tercampur homogen dituang kedalam cetakan permanen yang dipanasi terlebih dahulu sehingga suhu cetakan permanen mencapai 300 oC (lihat Gambar 1a). Selanjutnya hasil coran duralumin (lihat Gambar 1b) diambil dari cetakan permanen dan dipisahkan atas 3 dikelompokan yaitu kelompok uji optical emission spectrometry (OES), kelompok uji hot isostatic pressed (HIP), dan kelompok uji Piknometry.

Proses HIP dalam eksperimen ini dilakukan pada tekanan 75 kg/cm2, temperatur 540 oC, dan dalam jangka waktu 120 menit. Setelah proses HIP selesai dilanjutkan dengan pengukuran berat (timbangan digital electric), volume (prinsip hukum Archimedes). Pengoperasian matematis nilai berat dan nilai volume spesimen HIP diperoleh densitas massa teoritis HIP. Kandungan unsur kimia duralumin berdasarkan persentase berat dari uji OES dan densitas massa unsur dari logam murni digunakan untuk mendapatkan harga densitas massa teoritis rule of mixture (ROM). Pengujian Piknometry digunakan untuk mengetahui densitas massa casting product duralumin dengan menimbang spesimen (casting product) diudara dan dalam air. Pengoperasian matematis nilai densitas teoritis (HIP) dan nilai densitas massa casting product dihasilkan porositas casting product basis HIP. Pengoperasian matematis densitas teoritis ROM dan densitas teoritis casting product menghasilkan porositas casting product basis ROM.

Untuk mendapatkan hasil uji densitas massa yang presisi pada OES dilakukan 5 kali shoot, HIP 2 kali proses, dan Piknometry 3 kali pengukuran. Selanjutnya nilai pengujian OES, densitas massa proses HIP dan Piknometry diambil nilai rata-ratanya untuk ditampilkan dalam bentuk grafik seperti yang terlihat dalam hasil penelitian (Gambar 3 dan Gambar 4). Data-data hasil percobaan diolah dan ditampilkan dengan metode statistik dan dibahas secara substansial.

2.2. Alat dan tempat penelitian

Tungku Reveberatory digunakan untuk meleburan paduan aluminium (Al-Cu), tungku ini mengggunakan jenis bahan bakar cair (kerosene), kapasitas 5 kg/jam untuk paduan aluminium, suhu maksimum 1300 oC. Tempat percobaan

Laboratorium Material α Landungsari – Malang.

OES digunakan untuk mengetahui unsur kimia dalam material ingot aluminium, tembaga, dan casting product duralumin. Tempat pengujian Center For Materials Processing And Failure Analysis, Departemen Teknik Metalurgi dan Material, Fakultas Teknik Universitas Indonesia.

instrumen Piknometry tersebut seperti dalam Gambar 2a. Tempat pengukuran

Laboratorium Material α Landungsari – Malang.

Press hidrolik digunakan untuk penekanan isostatis spesimen pada kondisi operasi tekanan tekanan 75 kg/cm2, temperatur 540 oC, dan dalam jangka waktu 120 menit, sistem proses HIP dapat dilihat dalam Gambar 2b. Tempat percobaan

Laboratorium Material α Landungsari – Malang.

Gambar 1. a). Cetakan permanen, dan b). hasil pengecoran duralumin

Gambar 2. a). Peralatan Piknometry, b). Sistem proses HIP, dan c). Temperatur HIP III. HASIL DAN PEMBAHASAN

3.1. Densitas Massa

Data densitas massa ini diambil dengan tiga kali pengulangan dan menghasilkan

a b

a b

nilai pengukuran mempunyai nilai simpangan terkecil `0.06815 dan simpangan terbesar `0.179123.

Gambar 3. Grafik persentase tembaga versus densitas massa duralumin

Gambar 3, menunjukan bertambahnya persentase tembaga meningkatkan densitas massa duralumin, perihal semacam ini dapat dipahami dari fenomena kesetimbangan massa yang mana densitas massa tembaga (8,92 g/cm3) lebih besar dari densitas massa aluminium (2,71 g/cm3), sehingga kenaikan densitas masa sebanding penambahan tembaga. Akan tetapi pada proses HIP densitas massa dengan penambahan tembaga 3% mengalami penurunan dibanding penambahan 2,5% tembaga hal ini terjadi karena pada spesimen uji HIP mempunyai porositas pada permukaan. Menurut [6], Ketiga densitas massa duralumin tersebut mempunyai nilai densitas massa yang berbeda mulai dari tinggi, sedang, dan rendah. Masing-masing densitas massa duralumin dihasilkan dari proses HIP, ROM, dan casting product. Yang perlu dipahami bahwa densitas densitas teoritis HIP merupakan proses pengerjaan lanjut dari casting product yang mana dalam casting product pada umumnya memiliki berbagai cacat rongga, seperti, sumuran, lubang jarum, lubang gelembung, dan lubang-lubang lain Menurut hasil the AFS conference [7] dinyatakan bahwa proses mekanik seperti hot isostatic pressing merupakan salah satu metode untuk mereduksi cacat rongga dalam pengecoran. Proses HIP dapat memperbaiki kualitas pengecoran seperti menghilangkan pori shrinkage dalam ruang interdendritik, menambah kerapatan, dan memperbaiki ikatan gabungan yang dilakukan pada paduan aluminium pada suhu 500 oC, tekanan 50-100 MPa, dan dalam waktu 60 menit [8]. Sedangkan densitas massa berbasis ROM naik seiring penambahan tembaha tetapi tidak menunjukan perubahan yang signifikan dengan penambahan tembaga. Dan nilai densitas massa basis ROM dibawah nilai densitas massa basis HIP terjadi karena interdendritik dan kerapatan butir pada ROM lebih rendah dibanding HIP. Akan tetapi densitas teoritis HIP pada persentase penambahan 2,5 % Cu menunjukan peningkatan yang lebih tinggi dibandingkan penambahan persentase tembaga yang lain, hal ini terjadi karena pada paduan ini mempunyai laju pendinginan yang rendah sehingga porositas yang terjadi semakin kecil dengan proses HIP mengakibatkan densitas lebih besar dari 0% Cu dan 3% Cu.

2 2.2 2.4 2.6 2.8 3 3.2 3.4 3.6

0 2.5 3 3.5 4 4.5

Persentase tembaga [%Cu]

D

e

n

s

it

a

s

m

a

s

s

a

[

g

/c

m

^

3

]

3.2. Porositas Pengecoran

Porositas pengecoran secara kuantitatif dihitung berdasarkan basis ROM dan proses HIP seperti terdapat dalam Gambar 4. Grafik dalam Gambar 4, diperoleh dari pengoperasian rumus Piknometry yang mana datanya diambil dari Gambar 3. Gambar 4, memberikan 2 informasi penting, pertama penambahan tembaga dalam material duralumin menambah jumlah porositas (%), kedua perhitungan porositas basis HIP menghasilkan jumlah porositas yang lebih besar dari porositas basis ROM.

Gambar 4. Grafik persentase tembaga versus porositas duralumin

Penjelasan lebih lanjut dari Gambar 4 adalah penambahan tembaga berakibat meningkatkan jumlah porositas dapat dipahami karena kelarutan hidrogen dalam tembaga lebih tinggi dibanding aluminium disamping itu penambahan tembaga meningkatkan temperatur duralumin melt sehingga hidrogen terlarut mengingkat (kelarutan hidrogen fungsi dari temperatur). Kondisi penurunan densitas massa ini terjadi karena casting product sebagai material dasar HIP proses mempunyai densitas massa yang lebih rendah dari densitas pada persentase tembaga 2,5%. Selain faktor densitas massa casting ini mengalami penurunan terjadi pada gradien sudut yang tidak sama pada setiap penambahan persentase tembaga. Hal semacam ini senada dengan hasil penelitian [3] juga menyatakan cacat porositas dalam paduan Al-Cu akan meningkat seiring dengan penambahan tembaga, untuk hypo-eutectic porositanya sekitar 3% dan untuk eutectic mencapai 10%. Menurut [8], unsur tembaga dalam paduan duralumin dapat meningkatkan densitas dan porositas, hal ini sudah sejalan dengan teori yang menyatakan suhu peleburan merupakan fungsi kelarutan hidrogen dalam pengecoran paduan aluminium. Disamping itu ukuran dan jumlah porositas dapat dikurangi oleh laju penuangan. Tetapi dalam percobaan pengecoran hypo-eutectic (0 sampai 4,5%Cu) ini porositas bertambah dari sekitar 10% sampai 16% basis ROM dan sekitar 17% sampai 28% basis HIP. Tingginya nilai porositas basis HIP dikarenakan proses HIP tidak mampu menghilangkan porositas terbuka dipermukaan tuang. Cacat pengecoran (porositas) diindikasikan dengan berat jenis yang mana berat jenis casting product duralumin lebih rendah dari berat jenis teoritis, [9,10]

Dalam perencaan sistem konstruksi kekuatan suatu komponen didasarkan pada pembebanan kritis yang ditentukan dari pembebanan terbesar atau bagian terlemah dari sistem komponen tersebut. Hasil-hasil riset menyatakan bahwa cacat porositas

5 10 15 20 25 30

0 2.5 3 3.5 4 4.5

Persentase Tembaga [%Cu]

P

o

ro

s

it

a

s

[

%

]

menurunkan kekuatan casting product artinya dengan bertambahnya cacat pengecoran (porositas) maka kekuatan komponen tersebut semakin rendah. Uji akurasi atau ketepatan pengujian porositas pada casting product akan lebih aman apabila mengacu pada basis pengujian yang memberikan nilai densitas massa teoritis tinggi dibanding nilai densitas massa teoritis rendah. Pada eksperimen ini nilai densitas teoritis tinggi (2,98 sampai 3,49) diperoleh dengan proses HIP dan nilai densitas massa teoritis rendah (2,71 sampai 3,06) diperoleh dengan perhitungan ROM. Nilai densitas massa casting product hasil percobaan dari 2,45 sampai 2,49. Dari pengoperasian ketiga nilai densitas teoritis diperoleh jumlah porositas casting product berbasis proses HIP dan berbasis analitik ROM masing-masing adalah 17,78 % sampai 28,65% dan 9,59 % sampai 18,63 %.

3.3. Metalografi

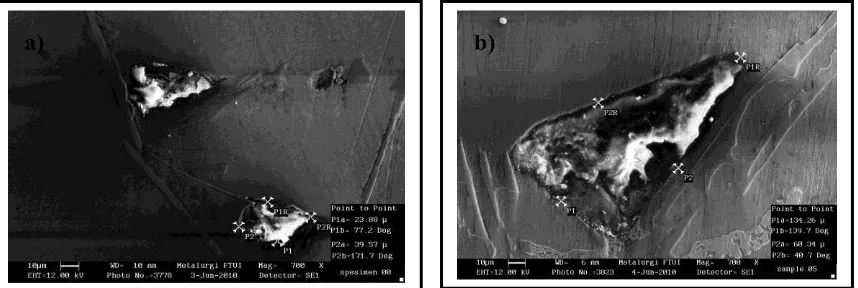

Menurut [11,12] jika porositas berbentuk bulat (spherical), dindingnya halus (menyerupai lubang-lubang mengkilap keju Swiss), dan porositasnya tersebar diseluruh produk coran, umumnya porositas tersebut disebabkan oleh gas yang terjebak (hidrogen). Tetapi jika dindingnya kasar dan bersudut, porositas berasal dari shrinkage diantara dendrit. Secara metalografi bentuk fisik dari porositas casting product duralumin dalam eksperimen tersebut dapat dilihat dalam Gambar 5.

Gambar 5. Morphologi porositas gas dalam produk coran duralumin

a). 0%Cu, b). 4,5%Cu

Jenis-jenis paduan aluminium mempunyai sensifitas yang berbeda terhadap penyerapan hidrogen berikut porositasnya jika gas tersebut tidak dihilangkan. Penambahan tembaga dan silikon mengurangi kelarutan hidrogen, dan magnesium meningkatkan kelarutan hidrogen [13]. Dan konsekwensi menghilangkan hidrogen tergantung koefisien perpindahan massa. Akan secara eksperimen Akan tetapi eksperimen yang dilakukan menghasilkan kondisi yang berbeda yaitu tembaga dan silikon menambah porositas dalam pengecoran paduan aluminium [3, 4, 8]. Dalam kondisi melt Aluminium dan paduannya sangat mudah menyerap hidrogen karena temperatur kelarutan yang tinggi, dan berafinitas dengan oksigen. Macam-macam faktor kontrol termodinamik dan kinetic untuk menghilangkan hidrogen dari aluminium melt. Menurut [14] hidrogen dapat dihilangkan dengan cara : 1. Memindahkan hidrogen dalam melt ke gelembung gas inert dengan cara konveksi dan difusi, 2. Memindahkan difusi lapisan batas tipis gelembung, 3. Penyerapan kimia diatas dan dilanjutkan desorption dari permukaan gelembung, 4. Difusi hydrogen sisi dalam gas, 5. Menghilangkan hidrogen dari permukaan melt atau dinding

refraktori. Penelitian yang sedang dilakukan adalah menghilangkan hidrogen dari permukaan melt mulai dari proses peleburan sampai proses solidifikasi.

IV. KESIMPULAN 4.1. Kesimpulan

Tembaga sebagai unsur paduan dalam duralumin berpengaruh pada kenaikan densitas massa hasil pengecoran. Secara eksplisit peningkatan kadar tembaga dalam paduan Al-Cu berpengaruh positif terhadap kenaikkan densitas hasil pengecoran yang kenaikan persentase tembaga meningkatkan densitas massa dan porositas hasil pengecoran duralumin.

Perhitungan porositas basis proses HIP menghasilkan nilai yang lebih tinggi dibanding perhitungan basis ROM. Keamanan sistem rekayasa konstruksi akan lebih akurat apabila didasarkan pada tingkat cacat pengecoran yang tinggi seperti yang dihasilkan pada porositas basis HIP.

Pada eksperimen ini, kandungan tembaga dari 0%Cu sampai 4,5%Cu pada pengecoran duralumin menambah jumlah porositas dari 5,9% sampai 16,2% basis perhiitungan ROM dan 14,4% sampai 27,4% basis perhitungan proses HIP.

UCAPAN TERIMAKASIH

Riset ini dibiayai oleh Kementrian Pendidikan Nasional, Republik Indonesia melalui Program Hibah Penelitian Doktor 2010 dengan kontrak,

Nomor: 2306/H2.R12.3/PPM.00 Penelitian/2010

DAFTAR PUSTAKA

1. J.R. Davis, 1994, ASM Specialty Handbook : Aluminum and Aluminum Alloys, Thrid Printing, ASM International.

2. Ch. PEQUET, et.al, 2002, Modeling of Microporosity, Macroporosity, and Pipe-Shrinkage Formation during the Solidification of Alloys Using a Mushy-Zone Refinement Method: Applications to Aluminum Alloys, METALLURGICAL AND MATERIALS TRANSACTIONS A, VOLUME 33A.

3. S.Suzuki, T-B Kim, H Nakajima., 2009, MetFoam, September 1-4, 2009, Bratislava, Slovakia.

4. Park J S, Hyun S K, Suzuki S and Nakajima H, 2008, Metal. Mater. Trans. A accepted. Available from: <http://dx.doi.org /10.1007/s11661-008-9710-3>

5. Manash Dash, Makhlouf Makhlouf, 2001, Effect of key Alloying Elements on the Feeding Characteristics of Aluminum-Silicon Casting Alloys, Journal of Light Metals.

6. Virgil Geamen, 2005, Techinical sciences and applied mathemathis, Transilvania University of Brasov, Romania.

8. Wahyono Suprapto, Bambang Suharno, Johny Wahyuadi Sudarsono, Dedi Priadi, 2009, Comparison of Porosity Defects on Duralumin Produced with Permanent Mold at Conditioned Atmosphere and Vacuum Castings, Presented of The 11th International Conference on QIR, 3-6 August 2009, University of Indonesia 9. Y.M. Li, R.D. Li, 2001, Effect of the Casting Process Variables on Microporosity and

Mechanical Properties in an Invesment Cast Aluminum Alloy, Sciences and Technology of Advanced Materials 2, Elsevier.

10. Robert P. Taylor, Stephen T. McClain., 1998, Uncertainty Analysis of Metal-Casting Porosity Meusurments Using Archimedes Principle, Materials and Mechanics Laboratory, Department of Mechanical Engineering, Mississipi State University. 11. Serope Kalpakjian, Steven Schmid., 2006, Manufacturing Engineering and

Technology, Fifth Edition in SI Unit, Published by Prentice Hall, Pearson Education South Asia Pte Ltd, Singapore.

12. John L. Jorstad, Wayne M. Rasmussen., 2001, Aluminum Casting Technology, 2nd Edition, American Foundry Society, Des Plaines, Illinois

13. Rafael Colas, 2003, Handbook of Aluminum Volume 7 Physical Metallurgy and Processes, Copyright © 2003 Marcel Dekker, Inc.