BAB III

LANDASAN TEORI

3.1 Pengertian Mutu2

Mutu adalah salah satu sasaran penentuan posisi yang penting bagi pemasar .

Mutu produk mencerminkan kemampuan produk untuk menjalankan fungsinya. Mutu

produk mancakup daya tahan, keandalan, kekuatan, kemudahan penggunaan dan

reparasi produk dan cirri-ciri bernilai lainnya. Sebagian dari cirri-ciri ini dapat diukur

secara objektif. Namun, dari sudut pandang pemasar, mutu seharusnya diukur melalui

presepsi pembeli.

3.2 Pengendalian Kualitas3

Pengendalian kualitas merupakan suatu system verifikasi dan penjagaan/perawatan

dari suatu tingkat atau derajat kualitas produk atau proses yang dikehendaki dengan

perencanaan yang seksama, pemakaian peralatan yang sesuai, inspeksi yang terus menerus

serta tindakan korektif bilamana diperlukan. Jadi pengendalian kualitas tidak hanya kegiatan

inspeksi ataupun menentukan apakah produk itu baik (aset) atau jelek (reject).

Pengendalian kualitas dilakukan mulai dari proses input informasi/bahan baku dari

pihak marketing dan purchasing hingga bahan baku tersebut masuk kepabrik dan bahan baku

itu diolah (fase transformasi) yang akhirnya dikirim ke pelanggan. Bahkan pengendalian

kualitas juga dilakukan setelah adanya purna jual. Untuk memenuhi semua kebutuhan ini

2

Widjaja Tungggal Amin, 1993, Manajemen Mutu Terpadu, Jakarta:PT. Rineka Cipta (Hal. 2-3)

3

tentunya perlu adanya berbagai macam tool yang mampu mempresentasikan data yang

dibutuhkan dan menganalisa data tersebut hingga didapat suatu kesimpulan.

Pengendalian kualitas melibatkan beberapa aktivitas yaitu :

1. Mengevaluasi kerja aktual (actual performace)

2. Membandingkan aktual dengan target / sasaran.

3. Mengambil tindakan atas perbedaan antara aktual dan target.

Pada dasarnya performansi kualitas dapat ditentukan dan diukur berdasarkan

karakteristik kualitas terdiri dari beberapa sifat atau dimensi yaitu:

1. Fisik seperti panjang, berat, diameter, tegangan, kekentalan, dan lain-lain.

2. Sensoris (berkaitan dengan panca indera) seperti rasa, penampilan, warna dan

bentuk, model.

3. Orientasi waktu seperti keandalan, kemampuan pelayanan, kemudahan

pemeliharaan, ketepatan waktu penyerahan produk, dan lain-lain.

4. Orientasi biaya seperti berkaitan dengan dimensi biaya yang menggambarkan

harga atau ongkos dari suatu produk yang harus dibayarkan oleh konsumen.

Pada dasarnya suatu pengukuran performansi kualitas dapat dilakukan pada

tiga tingkat yaitu tingkat proses, tingkat output dan tingkat outcome. Pengendalian

proses statistika dapat diterapkan pada ketiga tingkat pengukuran performansi kualitas

itu. Bagaimanapun, pengukuran performansi kualitas yang akan dilakukan seharusnya

memepertimbangkan setiap aspek dari proses operasional yang mempengaruhi

persepsi pelanggan tentang nilai kualitas. Perlu dicatat pula bahwa informasi tentang

kebutuhan pelanggan yang diperoleh melalui riset pasar harus didefenisikan dalam

bentuk yang tepat dan pasti melalui atribut-atribut dan variabel-variabel itu.

merupakan basis dari pengendalian proses statistika. Atribut – atribut dan variabel –

variabel yang sesuai dalam pengukuran akan berbeda untuk setiap organisasi, tetapi

pada umumnya atribut – atribut dan variabel – variabel yang dipertimbangkan dalam

pengukuran performansi kualitas adalah sebagai berikut :

1. Performansi (performance), berkaitan dengan aspek fungsional dari produk itu.

2. Features, berkaitan dengan pilihan-pilihan dan pengembangannya.

3. Keandalan, berkaitan dengan tingkat kegagalan dalam penggunaan produk itu.

4. Serviceability, berkaitan dengan kemudahan dan ongkos perbaikan.

5. Konformansi, berkaitan dengan tingkat kesesuaian produk terhadap spesifikasi

yang telah ditetapkan sebelumnya berdasarkan keinginan pelanggan.

6. Durability, berkaitan dengan daya tahan atau masa pakai dari produk.

7. Estetika, berkaitan dengan desain dan kemasan dari produk itu.

8. Kualitas yang dirasakan bersifat subjektif, berkaitan dengan perasaan pelanggan

dalam mengonsumsi produk itu seperti meningkatkan gengsi, moral dan lain-lain.

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang

digunakan untuk memonitor, mengendalikan, menganalisis, mengelola dan memperbaiki

produk dan proses menggunakan metode-metode statistik. Pengendalian kualitas statistik

(Statistical Quality Control) sering disebut sebagai pengendalian proses statistik (Statistical

Process Control). Pengendalian kualitas statistik dan pengendalian proses statistik memang

dua istilah yang saling dipertukarkan, yang apabila dilakukan bersama-sama maka pemakai

3.3. Teknik-Teknik Perbaikan Kualitas

Manajemen kualitas sering sekali disebut sebagai The Problem Solving, sehingga

manajemen kualitas dapat menggunakan metodologi dalam problem solving tersebut untuk

mengadakan perbaikan tersebut. Pakar kualitas W. Edwards Deming mengajukan cara

pemecahan masalah melalui Statistical Process Control (SPC) atau Statistical Quality Control

(SQC) yang dilandasi 7 (tujuh) alat statistik utama yaitu diagram sebab akibat, check sheet,

diagram pareto, control chart, histogram, stratifikasi, dan scatter diagram. Alat-alat ini

berguna dalam pengumpulan informasi yang objektif untuk dijadikan dasar pengambilan

keputusan.

1. Lembar Pemeriksaan (Check Sheet)

Lembar pemeriksaan (check sheet) merupakan alat pengumpul dan analisis data. Tujuan

digunakannya alat ini adalah untuk mempermudah proses pengumpulan data bagi

tujuan-tujuan tertentu dan menyajikannya dalam bentuk yang komunikatif sehingga dapat

dikonversikan menjadi informasi. Contoh check sheet dapat dilihat pada Gambar 3.1.

2. Stratifikasi (Stratification)

Stratifikasi merupakan usaha pengelompokan data ke dalam kelompok

kelompok yang mempunyai karakteristik yang sama. Kegunaan utama stratifikasi

adalah:

1. Melihat masalah secara lebih terarah dan mendalam

2. Mempermudah dalam pengambilan kesimpulan

3. Menghindari salah tafsir

4. Membantu untuk membuat check sheet, diagram pareto, dan histogram.

Memperbaiki kerusakan adalah pekerjaan yang sulit jika tidak ada stratifikasi

data. Kriteria stratifikasi yang efektif adalah:

1. Jenis kerusakan

2. Sebab kerusakan

3. Lokasi kerusakan

4. Material

5. Produk

6. Tanggal membuatnya

7. Kelompok kerja

8. Operator perorangan

Gambar 3.2. Stratifikasi Jumlah Kecacatan Produk

3. Diagram Histogram (Histogram Diagram)

Histogram merupakan suatu diagram yang dapat menggambarkan penyebaran atau

standar deviasi suatu proses. Data frekuensi yang diperoleh dari pengukuran yang diperoleh

menunjukkan suatu puncak pada suatu nilai tertentu. Variasi ciri khas kualitas yang dihasilkan

disebut distribusi. Angka yang menggambarkan frekuensi dalam bentuk batang disebut

histogram. Alat tersebut terutama digunakan untuk menentukan masalah dengan memeriksa

bentuk dispersi, nilai rata-rata, dan sifat dispersi. Contoh histogram dapat dilihat pada Gambar

3.3.

GambarGambar 3.3. Histogram Diagram

0 10 20 30 40 50

x1 x2 x3 x4

T

o

tal

C

ac

at

Jenis Cacat

Histogram Data Cacat

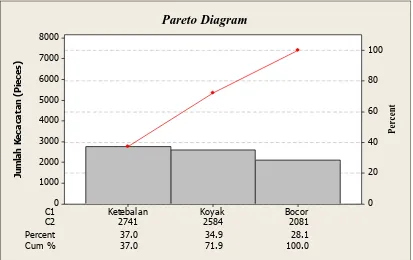

4. Diagram Pareto (Pareto Diagram)

Diagram pareto merupakan alat yang digunakan untuk membandingkan berbagai

kategori kejadian yang disusun menurut ukurannya untuk menentukan pentingnya atau

prioritas kejadian-kejadian atau sebab-sebab kejadian yang akan dianalisis, sehingga perhatian

dapat dipusatkan pada sebab-sebab yang mempunyai dampak terbesar terhadap kejadian

tersebut.

Diagram pareto ini merupakan suatu gambar yang mengurutkan klasifikasi data dari kiri

ke kanan menurut urutan rangking tertinggi hingga terendah. Hal ini dapat membantu

menemukan permasalahan yang paling penting untuk segera diselesaikan (rangking tertinggi).

Diagram pareto juga dapat mengidentifikasi masalah yang paling penting yang mempengaruhi

usaha perbaikan kualitas dan memberikan petunjuk dalam mengalokasikan sumber daya yang

terbatas untuk menyelesaikan masalah. Contoh pareto diagram dapat dilihat pada Gambar

3.4.

5. Diagram Pencar (Scatter Diagram)

Scatter Diagram adalah gambaran yang menunjukkan kemungkinan hubungan

(korelasi) antara pasangan dua macam variabel. Walaupun terdapat hubungan namun

tidak berarti bahwa suatu variabel menyebabkan timbulnya variabel yang lain. Scatter

Diagram biasanya menjelaskan adanya hubungan antara dua variabel dan

menunjukkan keeratan hubungan tersebut.

Scatter Diagram juga dapat digunakan untuk mencek apakah suatu variabel

dapat digunakan untuk mengganti variabel yang lain. Sebagai contoh hubungan anatar

temperatur dengan volume suatu bahan (misalnya gas) adalah demikian erat sehingga

dengan mengukur temperatur dapat memperkirakan volumenya. Dengan demikian

daripada mengukur volume secara langsung, akan lebih murah dan lebih aman apabila

mengukur temperaturnya.

Melalui penggambaran data tersebut dalam scatter diagram, akan dapat

dilakukan analisa lebih lanjut, sejauhmana antara faktor x dan y memiliki korelasi,

yang dalam hal ini direpresentasikan sebagai nilai r (rho), yaitu nilai yang

menunjukkan tingkat keeratan hubungan antar faktor tersebut. Dikatakan kedua faktor

itu berhubungan sangat erat bila nilai rho mendekati angka + 1. Di samping itu, juga

akan dapat disimpulkan kecenderungan arah korelasi tersebut (positif atau negatif).

Korelasi memiliki kecenderungan positif bila setiap pertambahan faktor x

menyebabkan pertambahan faktor y, sebaliknya kecenderungan negatif bila setiap

pertambahan menyebabkan pengurangan faktor y. Korelasi memiliki kecenderungan positif

bila setiap pertambahan faktor x menyebabkan pertambahan faktor y, sebaliknya

kecenderungan negatif bila setiap pertambahan menyebabkan pengurangan faktor y. Contoh

gambar untuk scatter diagram dapat dilihat pada Gambar 3.5.

Gambar 3.5. Scatter Diagram

6. Peta Kontrol (Control Chart)

Peta kontrol pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart, oleh

karena itu peta kontrol ini juga sering disebut dengan peta kendali Shewhart. Maksud

dari peta kontrol ini adalah untuk menghilangkan variasi yang disebabkan oleh

penyebab khusus dan umum. Pada dasarnya setiap peta kontrol memiliki:

1. Garis tengah (Central Line), yang dinotasikan sebagai CL.

2. Sepasang batas kontrol (Control Limits). Satu batas kontrol ditempatkan di atas

CL yang dikenal dengan batas kontrol atas (Upper Control Limit), yang

di bawah CL yang dikenal dengan batas kontrol bawah (Lower Control Limit),

yang dinotasikan sebagai LCL.

3. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari

proses. Jika nilai yang diplot di peta kontrol masih berada dalam batas kontrol,

maka proses yang berlangsung dianggap terkontrol. Sedangkan jika nilai diplot

berada di luar batas kontrol, maka proses dianggap di luar kontrol sehingga perlu

diambil tindakan perbaikan.

Batas kontrol adalah suatu batas atas dan batas bawah dari suatu proses yang selalu

berfluktuasi, dimana dengan mudah dapat diidentifikasi apakah suatu proses dapat dikatakan

terkendali atau tidak. Contoh dari peta kontrol dapat dilihat pada Gambar 3.6.

Gambar 3.6. Control Chart

Peta kontrol dapat digunakan untuk tiga tujuan yaitu:

1. Untuk membantu mengidentifikasi sebab khusus variasi dan menciptakan status

2. Untuk mengawasi proses dan menandakan kapan proses tersebut keluar dari

batasan pengendalian.

3. Untuk menentukan kapabilitas proses.

Dalam membuat peta kendali pertama-tama yang harus dilakukan adalah

menentukan jenis data yang akan diolah dalam peta kendali. Jenis data yang akan

diolah terdiri dari data variabel (variables data) dan data atribut (attributes data).

Data variabel merupakan data kuantitatif yang diukur untuk keperluan analisis dan

data atribut merupakan data kualitatif yang dapat dihitung untuk pencatatan dan

analisis. Data atribut biasanya diperoleh dalam bentuk unit-unit ketidaksesuaian

dengan spesifikasi atribut yang ditetapkan.

6.1. Peta Kontrol P

Peta kontrol P adalah peta kontrol untuk mengamati proporsi atau perbandingan

antara produk yang cacat dengan total produksi. Dengan demikian, peta kontrol P

digunakan untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat

spesifikasi kualitas atau proporsi dari produk yang cacat yang dihasilkan dalam suatu

proses. Proporsi yang tidak memenuhi syarat didefinisikan sebagai rasio banyaknya

item yang tidak memenuhi syarat dalam suatu kelompok terhadap total banyaknya

item dalam kelompok itu. Item-item itu dapat mempunyai beberapa karakteristik

kualitas yang diperiksa atau diuji secara simultan oleh pemeriksa. Jika item-item itu

tidak memenuhi standar pada satu atau lebih karakteristik kualitas yang diperiksa,

item-item itu digolongkan sebagai tidak memenuhi syarat spesifikasi atau cacat.

Pembuatan peta kontrol P, dapat dilakukan mengikuti langkah-langkah berikut:

b. Hitung nilai proporsi cacat dan simpangan baku.

c. Hitung batas-batas kontrol 3-Sigma.

̅

̅ √ ̅ ̅

̅ √ ̅ ̅

Untuk peta kontrol atribut ini, ketika nilai LCL bernilai positif maka nilai LCL

diubah menjadi nol (LCL= 0). Hal ini dikarenakan jika nilai proporsi dari suatu

subgrup berada di bawah nilai LCL maka akan dianggap out of control (diluar

batas kendali), sedangkan dalam pengertian pengendalian kualitas suatu proses

produksi dikatakan memiliki kualitas baik apabila proporsi kecacatannya

mendekati nol. Untuk menghindari masalah seperti itu, maka batas kendali LCL

yang positif ini dibuat menjadi nol. Demikian juga untuk nilai LCL yang bernilai

negatif dibuat menjadi nol (LCL= 0), karena dalam kenyataan tidak ada proporsi

kecacatan yang bernilai negatif.

d. Plot atau tebarkan data proporsi (persentase) yang cacat dan lakukan pengamatan

apakah data itu berada dalam pengendalian statistikal.

6.2. Peta Kontrol U

Peta kontrol U mengukur banyaknya ketidaksesuaian per unit pemeriksaan

C, kecuali bahwa banyaknya ketidaksesuaian dinyatakan dalam basis per unit item.

Pembuatan peta kontrol U, dapat dilakukan mengikuti langkah-langkah berikut:

a. Menentukan ukuran contoh selama periode pengamatan.

b. Melakukan pengamatan untuk beberapa periode waktu.

c. Menghitung nilai rata-rata banyaknya ketidaksesuaian yang ditemukan per unit,

yaitu = total banyaknya ketidaksesuaian dibagi dengan banyaknya unit item yang

diperiksa. U

d. Menentukan nilai simpangan baku, yaitu : √ ̅ ⁄

e. Menghitung batas-batas kontrol 3-Sigma.

̅

̅ √ ̅

̅ √ ̅

f. Plot atau tebarkan data banyaknya titik spesifik yang tidak sesuai per unit item yang

diperiksa dan lakukan pengamatan apakah data itu berada dalam pengendalian statistikal.

7. Diagram Sebab dan Akibat (Cause and Effect Diagram)

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara

sebab dan akibat. Diagram ini digunakan untuk menganalisis persoalan dan faktor

yang menimbulkan persoalan tersebut. Dengan demikian, diagram tersebut dapat

digunakan untuk menjelaskan sebab-sebab suatu persoalan. Berkaitan dengan proses

penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh

faktor-faktor penyebab itu. Diagram sebab akibat sering juga disebut Ishikawa Diagram

karena pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas Tokyo

pada tahun 1943.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan-kebutuhan

seperti:

a. Untuk menyimpulkan sebab-sebab variasi dalam proses.

b. Membantu mengidentifikasi akar penyebab dari masalah.

c. Membantu membangkitkan ide-ide untuk solusi masalah.

d. Untuk memberikan petunjuk mengenai macam-macam data yang dikumpulkan.

e. Membantu dalam penyelidikan fakta lebih lanjut.

Langkah – langkah dalam pembuatan diagram sebab akibat, yaitu:

a. Menentukan dahulu apa yang menjadi masalah atau penyimpangan yang penting

dan mendesak untuk diselesaikan. Teknik menentukan masalah bisa dilakukan

dengan berbagai cara seperti digram pareto, distribusi frekuensi dan peta kontrol.

b. Tuliskan pernyatan masalah itu pada kepala ikan, yang merupakan akibat.

Tuliskan pada sisi sebelah kanan dari kertas, kemudian gambarkan tulang

belakang (anak panah dari kiri ke kanan) dan tempatkan pernyataan masalah itu

dalam kotak.

c. Tuliskan faktor-faktor penyebab utama yang menimbulkan masalah sebagai tulang

d. Jabarkan secara lebih rinci (penyebab sekunder), dinyatakan sebagai tulang-tulang

berukuran sedang lalu tulang-tulang berukuran kecil sebagai penyebab-penyebab

tersier.

e. Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-faktor

penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap masalah

utama.

f. Periksa apakah tiap item dalam diagram mempunyai hubungan sebab dan akibat

secara signifikan.

Contoh dari diagram sebab dan akibat dapat dilihat pada Gambar 3.7.

Gambar 3.7. Cause and Effect Diagram

3.4. FMEA (Failure Mode and Effect Analysis)4

Failure Mode and Effects Analysis (FMEA) merupakan proses yang sistematis

untuk mengidentifikasi potensi kegagalan yang akan timbul dalam proses dengan

4

tujuan untuk mengeliminasi atau meminimalkan resiko kegagalan produksi yang akan

timbul. Penggunaan FMEA diperkenalkan pertama sekali pada tahun 1920. Namun

pendokumentasian pertama dilakukan sejak tahun 1960 oleh National Aeronautics

Space Agency (NASA). Tujuannya untuk memperbaiki reliabilitas peralatan militer.

Tujuan utama dari FMEA adalah untuk menemukan dan memperbaiki permasalahan

utama yang terjadi pada setiap tahapan dari desain dan proses produksi untuk

mencegah produk yang tidak baik sampai ke tangan pelanggan, yang dapat

membahayakan reputasi dari perusahaan.

Konsep FMEA adalah sebagai alat perencanaan kualitas untuk

mengidentifikasi dan mengeliminasi potensi kegagalan atau kerusakan. FMEA juga

mengidentifikasi kegagalan (kemungkinan, mekanisme, pengaruh, mode deteksi,

kemungkinan pencegahan). Penerapan FMEA yang baik, bisa mencegah suatu

masalah. Mencegah suatu masalah akan jauh lebih baik dan efektif daripada

mengatasi masalah setelah masalah tersebut terjadi. Selain bermanfaat sebagai alat

analisis potensi kegagalan, FMEA juga berfungsi sebagai alat transfer knowledge

untuk generasi mendatang. Kegagalan yang pernah terjadi akan direkam dalam

FMEA. Dengan sistem ini, generasi mendatang bisa belajar dari kesalahan pendahulu

mereka. Arti FMEA secara harafiah adalah :

1. Failure yaitu prediksi kemungkinan kegagalan atau cacat

2. Mode yaitu penentuan mode kegagalan

3. Effect yaitu identifikasi pengaruh tiap komponen terhadap kegagalan

FMEA digunakan untuk mengidentifikasi karakteristik proses atau desain

kritis yang memerlukan pengendalian khusus untuk mencegah atau mendeteksi failure

mode. Peran FMEA antara lain:

1. Mengevaluasi sistematis produk dan proses.

2. Pembuktian kegagalan, identifikasi kegagalan.

3. Dokumentasi potensial untuk produk atau proses yang tidak memenuhi syarat.

Kegunaan FMEA adalah:

1. Meningkatkan kualitas, reliability, dan keamanan dari produk/servis /machinery

dan proses.

2. Meningkatkan company image dan daya saing.

3. Meningkatkan kepuasan konsumen (customer satisfaction).

4. Mengurangi waktu dan biaya untuk pengembangan produk (support integrated

product development).

5. Menyiapkan dokumentasi aksi yang perlu dilakukan untuk mereduksi resiko.

6. Mengurangi tingkat kegagalan dan garansi setelah produk berada di tangan

pelanggan.

FMEA terdiri dari beberapa jenis, antara lain sebagai berikut:

a. Process: berfokus pada analisa proses manufaktur dan assembly

b. Design: berfokus pada analisa produk sebelum proses produksi

c. Concept: berfokus pada analisa sistem atau subsistem dalam tahap awal desain

konsep.

d. Equipment: berfokus pada analisa desain mesin dan perlengkapan sebelum

e. Service: berfokus pada analisa jasa dari proses industri jasa sebelum diluncurkan ke

pelanggan.

f. System: berfokus pada analisa fungsi sistem secara global.

g. Software: berfokus pada analisa fungsi software.

Pada FMEA proses, FMEA digunakan untuk menghilangkan kegagalan yang

disebabkan oleh perubahan-perubahan dalam variabel proses, misal kondisi diluar

batas-batas spesifikasi yang ditetapkan seperti ukuran yang tidak tepat, tekstur dan

warna yang tidak sesuai, ketebalan yang tidak tepat, dan lain-lain.

Tahapan pembuatan FMEA secara umum yaitu:

1. Penentuan mode kegagalan yang potensial pada setiap proses

2. Penentuan dampak/efek kegagalan potensial

Dampak kegagalan potensial adalah dampak yang ditimbulkan dari suatu

kegagalan terhadap konsumen.

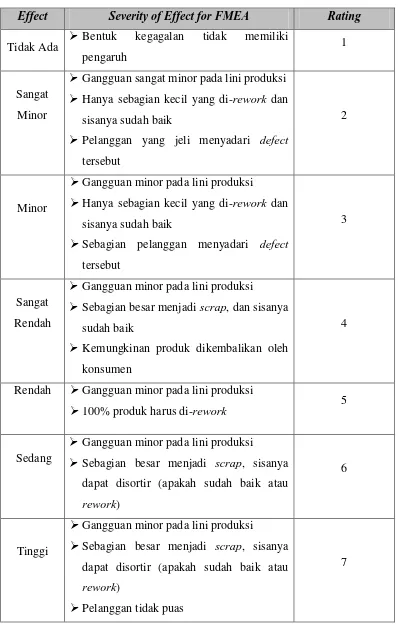

3. Penentuan Nilai Severity (S)

Severity adalah peringkat yang menunjukkan tingkat keseriusan efek dari suatu mode

kegagalan. Severity berupa angka 1 hingga 10, di mana 1 menunjukkan keseriusan

terendah (resiko kecil) dan 10 menunjukkan tingkat keseriusan tertinggi (sangat beresiko).

Tabel 3.1 Severity of Effect dalam FMEA Process

Effect Severity of Effect for FMEA Rating

Tidak Ada Bentuk kegagalan tidak memiliki pengaruh

1

Sangat

Minor

Gangguan sangat minor pada lini produksi Hanya sebagian kecil yang di-rework dan

sisanya sudah baik

Pelanggan yang jeli menyadari defect

tersebut

2

Minor

Gangguan minor pada lini produksi Hanya sebagian kecil yang di-rework dan

sisanya sudah baik

Sebagian pelanggan menyadari defect

tersebut

3

Sangat

Rendah

Gangguan minor pada lini produksi Sebagian besar menjadi scrap, dan sisanya

sudah baik

Kemungkinan produk dikembalikan oleh

konsumen

4

Rendah Gangguan minor pada lini produksi

100% produk harus di-rework 5

Sedang

Gangguan minor pada lini produksi Sebagian besar menjadi scrap, sisanya

dapat disortir (apakah sudah baik atau

rework)

6

Tinggi

Gangguan minor pada lini produksi Sebagian besar menjadi scrap, sisanya

dapat disortir (apakah sudah baik atau

rework)

Pelanggan tidak puas

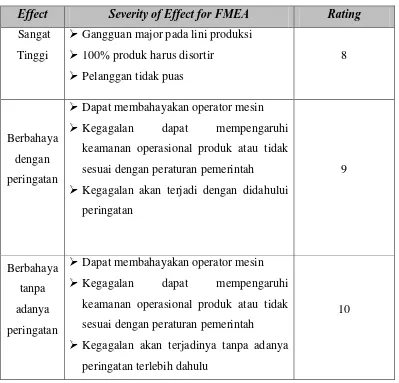

Tabel 3.1 Severity of Effect dalam FMEA Process (Lanjutan)

Effect Severity of Effect for FMEA Rating

Sangat

Tinggi

Gangguan major pada lini produksi 100% produk harus disortir

Pelanggan tidak puas

8

Berbahaya

dengan

peringatan

Dapat membahayakan operator mesin Kegagalan dapat mempengaruhi

keamanan operasional produk atau tidak

sesuai dengan peraturan pemerintah

Kegagalan akan terjadi dengan didahului

peringatan

Dapat membahayakan operator mesin Kegagalan dapat mempengaruhi

keamanan operasional produk atau tidak

sesuai dengan peraturan pemerintah

Kegagalan akan terjadinya tanpa adanya

peringatan terlebih dahulu

10

4. Identifikasi Penyebab Potensial dari Kegagalan

Penyebab kegagalan yang potensial adalah penyebab potensial yang dapat mengakibatkan

terjadinya kegagalan.

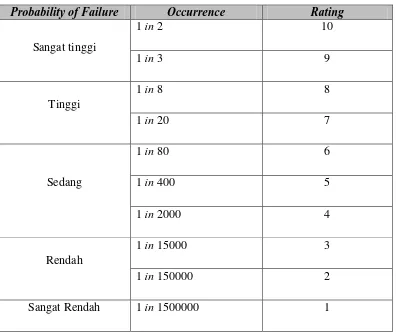

5. Penentuan Nilai Occurrence (O)

Occurrence adalah ukuran seberapa sering penyebab potensial terjadi. Nilai occurrence

berupa angka 1 sampai 10, di mana 1 menunjukkan tingkat kejadian rendah atau tidak

sering dan 10 menunjukkan tingkat kejadian sering. Nilai occurrence dapat ditentukan

berdasarkan jumlah kegagalan atau angka Ppk (performance index) yaitu angka yang

proses dalam menghasilkan produk sesuai spesifikasi. Penentuan nilai occurrence juga

dapat berdasarkan sejarah kualitas dari produk/proses sejenis. Kriteria occurrence dapat

dilihat pada Tabel 3.2.

Tabel 3.2 Occurrence dalam FMEA Process

Probability of Failure Occurrence Rating

Sangat tinggi

6. Identifikasi Metode Pengendalian yang Ada

Pengendali proses adalah metode kontrol yang dapat mencegah terjadinya

kegagalan/penyebab potensial atau mendeteksi terjadinya kegagalan. Pengendali proses

dapat berupa error/mistake proofing, SPC atau evaluasi (tes/inspeksi).

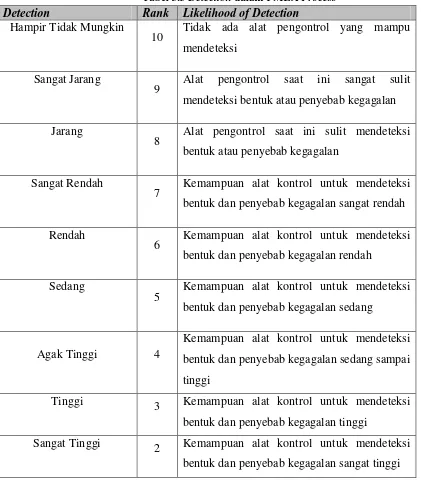

7. Penentuan Nilai Detection

Nilai Detection diasosiasikan dengan pengendalian saat ini. Detection adalah pengukuran

terhadap kemampuan mengendalikan/mengontrol kegagalan yang dapat terjadi. Detection

atau hampir dipastikan suatu mode kegagalan dapat terdeteksi, dan nilai 10 berarti sistem

deteksi dengan kemampuan rendah yaitu sistem deteksi tidak efektif atau tidak dapat

mendeteksi sama sekali. Kriteria penilaian detection dapat dilihat pada Tabel 3.3.

Tabel 3.3 Detection dalam FMEA Process

Detection Rank Likelihood of Detection

Hampir Tidak Mungkin

10 Tidak ada alat pengontrol yang mampu mendeteksi

Sangat Jarang

9 Alat pengontrol saat ini sangat sulit mendeteksi bentuk atau penyebab kegagalan

Jarang

8 Alat pengontrol saat ini sulit mendeteksi bentuk atau penyebab kegagalan

Sangat Rendah

7 Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan sangat rendah

Rendah

6 Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan rendah

Sedang

5 Kemampuan alat kontrol untuk mendeteksi bentuk dan penyebab kegagalan sedang

Agak Tinggi 4

Kemampuan alat kontrol untuk mendeteksi

bentuk dan penyebab kegagalan sedang sampai

tinggi

Tinggi 3 Kemampuan alat kontrol untuk mendeteksi

bentuk dan penyebab kegagalan tinggi

Sangat Tinggi 2 Kemampuan alat kontrol untuk mendeteksi

BAB IV

METODOLOGI PENELITIAN

4.1. Lokasi dan Waktu Penelitian

Penelitian dan pengambilan data dilakukan di PT. Medisafe Technologies. PT.

Medisafe Technologies di Jalan Batang Kuis Gg. Tambak Rejo Pasar IX Desa Buntu

Bedimbar Tanjung Morawa.

4.2. Jenis Penelitian

Jenis penelitian ini adalah penelitian deskriptif (descriptive research). Hal ini

dikarenakan penelitian ini hanya sebatas membuat deskripsi yang tepat,apa adanya

tentang fakta-fakta dan sifat-sifat dari objek tanpa membuat prediksi atau mencari

pemecahan atas masalah yang ada dalam objek tersebut. Hasil jenis penelitian ini akan

diharapkan dapat meminimisasi kecacatan produk sarung tangan.

4.3. Objek Penelitian

Objek penelitian adalah hal-hal yang menjadi objek atau titik perhatian dalam

suatu penelitian. Dalam laporan ini, yang menjadi objek penelitian adalah kualitas

sarung tangan yang tidak memenuhi spesifikasi atau standar serta dikategorikan

4.4. Variabel Penelitian

Penentuan variabel penelitian ditentukan atas dasar studi pendahuluan, studi

kepustakaan yang berkaitan dengan permasalahan yang sedang dihadapi. Ada dua

jenis variabel yang diamati dalam penelitian ini, yaitu:

1. Variabel Independen

Variabel independen ataupun variabel bebas merupakan variabel penelitian yang

mempengaruhi dan menjadi sebab perubahan atau timbulnya variabel terikat. Yang

menjadi variabel bebas dalam penelitian ini adalah faktor penyebab kecacatan antara

lain:

a. Material adalah bahan-bahan yang digunakan untuk diolah menjadi produk sarung

tangan.

b. Sumber daya manusia adalah orang yang terlibat dalam proses produk sarung

tangan.

c. Mesin adalah kesatuan alat mekanik atau elektrik yang mengirim atau mengubah

energi untuk melakukan atau membantu pelaksanaan proses produk sarung tangan.

d. Metode adalah suatu tata cara dalam melaksanakan suatu proses produk sarung

tangan.

e. Lingkungan adalah kondisi dan suasana yang terdapat pada tempat berlangsungnya

produk sarung tangan.

2. Variabel Dependen

Variabel dependen adalah variabel yang nilainya dipengaruhi atau ditentukan

oleh variabel lain. Variabel dependen dalam penelitian ini adalah kualitas produk

4.5. Kerangka Berpikir

Kerangka berpikir penelitian adalah suatu hubungan atau kaitan antara konsep

satu terhadap konsep yang lainya dari masalah yang ingin diteliti. Kerangka konsep

ini gunanya untuk menghubungkan atau menjelaskan secara panjang lebar tentang

suatu topik yang akan dibahas. Tujuan kerangka berpikir untuk memberikan petunjuk

kepada peneliti di dalam merumuskan masalah penelitian. Peneliti akan menggunakan

kerangka berpikir yang telah disusun untuk menentukan pertanyaan-pertanyaan mana

yang harus dijawab oleh penelitian dan bagaimana prosedur empiris yang digunakan

sebagai alat untuk menemukan jawaban terhadap pertanyaan tersebut. Kerangka

berpikir penelitian ini dapat dilihat pada Gambar 4.1

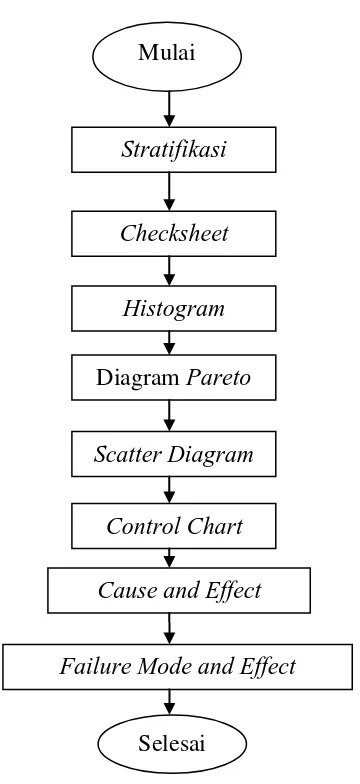

Gambar 4.1 Kerangka Berpikir Penelitian

4.6. Rancangan Penelitian

Penelitian dilakukan dalam beberapa tahap, yang diawali dengan melakukan

identifikasi masalah hingga menghasilkan kesimpulan. Tahapan–tahapan tersebut

meliputi :

1. Identifikasi masalah

berlangsung sehigga dapat mengangkat permasalahan secara jelas dan terarah.

2. Studi literatur

Kajian literatur merupakan bagian dai studi yang bertujuan untuk mengumpulkan

dan menganalisa data sekunder dari instansi terkait, hasil penelitian, jurnal, dan

literatur lain.

3. Perumusan Masalah

Perumusan masalah menjabarkan kembali inti dari permasalahan yang

teridentifikasi kemudian menuangkannya ke dalam satu lingkup permasalahan

yang spesifik.

4. Perumusan tujuan penelitian

Penentuan tujuan peneltian sebagai acuan unuk mengarahkan dan menentukan

hasil akhir peneltian.

5. Pengumpulan data

Data yang dikumpukan dalam penelitian ini terdiri dari data kualitatif dan

kuantiatif, baik data primer maupun data sekunder.

Langkah-langkah rancangan penelitian dapat dilihat padagambar 4.2. di

Gambar 4.2 Block Diagram Rancangan Penelitian

4.7. Pengumpulan Data

Teknik pengumpulan data dalam penelitian ini dilakukan dengan cara :

1. Observasi, yaitu melakukan pengamatan terhadap proses produksi dan

pengendalian kualitas yang dilakukan perusahaan. Mulai

Tingginya persentase kecacatan produk sarung tangan pada PT. MedisafeTechnologies

Pengumpulan Data

1. Data Primer

- Uraian proses produksi 2. Data Sekunder

- Data Jumlah produksi

- Data Jumlah prouk cacat dalam 1 periode

Pengolahan Data

Seven Tools

Failure Mode and Effect Analysis (FMEA)

2. Melakukan wawancara dengan pihak perusahaan untuk mendapatkan informasi

yang diperlukan

3. Mengumpulkan informasi dari data hasil dokumentasi perusahaan.

Data yang diperlukan dalam penelitian ini adalah sebagai berikut :

1. Data Primer

Data primer yang digunakan dalam penelitian ini adalah datayang diperoleh

dengan mengadakan observasi langsung. Data primer dalam hal ini adalah

berbagai proses produksi yang dilaksanakan mulai dari bahan baku sampai produk

akhir.

2. Data Sekunder

Data sekunder adalah data yang diperoleh tanpa melalui pengukuran langsung

tetapi diperoleh langsung dari perusahaan. Data sekunder yang digunakan dalam

penelitian ini adalah sebagai berikut :

a. Sejarah Perusahaan

b. Data Jumlah Produksi

c. Data Jumlah Produk Cacat

4.8. Metode Pengolahan Data

Data primer dan data sekunder yang diperoleh akan diolah dengan

berpedoman pada landasan teori. Landasan teori yang digunakan dalam menganalisa

dan memecahkan permasalahan yang ada berdasarkan pada metode Statistical Quality

Metode pengolahan data dengan menggunakan Statistical Quality Control

(SQC) & Failure Mode and Effect Analysis (FMEA) adalah sebagai berikut:

1. Stratifikasi Data

Stratifikasi merupakan proses pengelompokkan data kecacatan yang terjadi ketika

di lantai produksi.

2. Checksheet

Tahapan ini digunakan adalah untuk mempermudah proses pengumpulan data dan

analisis, serta untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis

atau penyebab dan mengambil keputusan untuk melakukan perbaikan atau tidak.

3. Histogram

Histogram merupakan grafik batang yang menggambarkan sejumlah data yang

dikelompokkan ke dalam beberapa kelas dengan interval tertentu.

4. Diagram Pareto

Dalam tahapan ini, hal pertama yang dilakukan adalah mengurutkan setiap jenis

kecacatan dari yang terbesar hingga yang terkecil. Setelah itu dihitung persentase

kecacatan dan persentase kumulatif untuk setiap kecacatan yang ada.

5. Scatter Diagram

Scatter diagram/diagram pencar digunakan untuk melihat korelasi (hubungan) dari

suatu faktor penyebab kecacatan yang berhubungan dengan suatu karakteristik

(jenis) dari ketiga jenis kecacatan produk yang ada.

Control Chart merupakan sebuah alat bantu berupa grafik yang akan

menggambarkan stabilitas suatu proses kerja. Melalui gambaran tersebut akan

dapat dideteksi apakah proses tersebut berjalan baik (stabil) atau tidak.

7. Cause and Effect Diagram

Dalam memperbaiki proses yang menimbulkan kecacatan digunakan diagram

sebab akibat (fish bone). Diagram ini berguna untuk menganalisa dan menentukan

faktor-faktor yang berpengaruh secara signifikan di dalam menentukan

karakteristik kualitas output kerja.

8. Failure Mode and Effect Analysis (FMEA)

Tahapan analisis terakhir adalah tahapan menganalisis resiko kegagalan pada

proses maupun produk yang berpengaruh/berdampak langsung terhadap tingkat

kualitas dengan menentukan nilai Risk Priority Number (RPN) dengan

menggunakan Failure Mode and Effect Analysis (FMEA).

Blok Diagram prosedur penelitian metode Seven Tools dan Failure Mode and

Gambar 4.3. Blok Diagram Penelitian dengan Metode Seven Tools dan Failure

Mode and Effect Analysis (FMEA)

4.9. Analisis Pemecahan Masalah

Pada tahap ini dilakukan analisis terhadap faktor yang menjadi penyebab

kecacatan produk. Alat yang digunakan dalam tahap analisis adalah menggunakan

diagram sebab akibat. Diagram sebab akibat digunkan untuk mencari penyebab

potensial dari suatu akibat berdasarkan unsur manusia, bahan baku, lingkungan, mesin Mulai

Stratifikasi

Checksheet

Histogram

Diagram Pareto

Scatter Diagram

Control Chart

Cause and Effect

Failure Mode and Effect

dan metode kerja. Setelah itu digunakan analisis mode kegagalan yang didasarkan

hasil analisis Failure Mode and Effect Analysis (FMEA) untuk menemukan usulan

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data meliputi data jumlah produksi dan data kecacatan sarung

tangan jenis smooth (licin) periode tanggal 16 November sampai tanggal 15 Desember

2015.

5.1.1. Data Primer

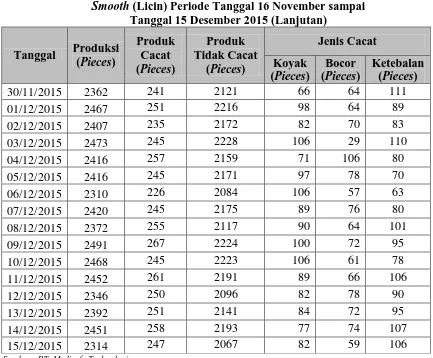

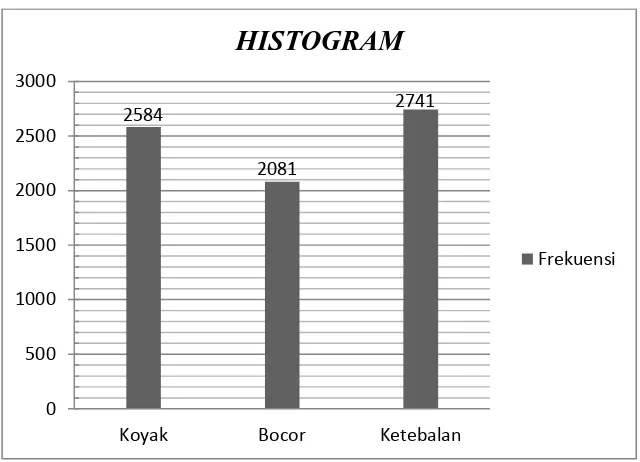

Data jumlah kecacatan produk sarung tangan jenis smooth (licin) periode

tanggal 16 November sampai tanggal 15 Desember 2015 dapat dilihat pada Tabel 5.1

Tabel 1.1. Data Jumlah Kecacatan Produksi Sarung Tangan Jenis Smooth (Licin)Periode Tanggal 16 November

sampai Tanggal 15 Desember 2015

Tabel 1.1. Data Jumlah Kecacatan Produksi Sarung Tangan Jenis

Smooth (Licin)Periode Tanggal 16 November sampai Tanggal 15 Desember 2015 (Lanjutan)

Tanggal Produksi

Sumber : PT. Medisafe Technologies

5.1.2. Jenis Kecacatan Produk

Jenis kecacatan yang terjadi ada 3 (tiga) jenis, yaitu:

1. Sarung Tangan Koyak

2. Sarung Tangan Bocor

5.2. Pengolahan Data

Data yang telah dikumpulkan diatas kemudian diolah dengan menggunakan

tujuh alat pengendalian kualitas (seven tools) dan failure mode & effect analysis

(FMEA).

5.2.1. Stratifikasi (Stratification)

Stratifikasi merupakan proses pengelompokkan data kecacatan yang terjadi di

lantai produksi. Selain pengelompokkan data kecacatan, pada stratifikasi juga

dilakukan pencatatan tentang jumlah kecacatan yang terjadi pada tiap jenis kecacatan.

Adapun stratifikasi kecacatan pada produk sarung tangan dapat dilihat pada Tabel 5.2.

Tabel 5.2. Stratifikasi Kecacatan Produk Sarung Tangan Periode Tanggal 16 November sampai Tanggal 15 Desember 2015

Tanggal Produksi

(Pieces)

Jenis Cacat Jumlah

Tabel 5.2. Stratifikasi Kecacatan Produk Sarung Tangan Periode Tanggal 16 November sampai Tanggal 15 Desember 2015 (Lanjutan)

Tanggal Produksi (Pieces)

Jenis Cacat Jumlah

Cacat

5.2.2. Lembar Pemeriksaan (Check Sheet)

Check Sheet atau lembar pemeriksaan merupakan alat pengumpul dan analisis

data. Tujuan digunakannya alat ini adalah untuk mempermudah proses pengumpulan

data untuk tujuan tertentu dan menyajikannya dalam bentuk yang komunikatif

sehingga dapat dikonversikan menjadi informasi. Adapun hasil pengumpulan data

Tabel 5.3. Jumlah Jenis Kecacatan Produk Sarung Tangan Periode Tanggal 16 November sampai Tanggal 15 Desember 2015

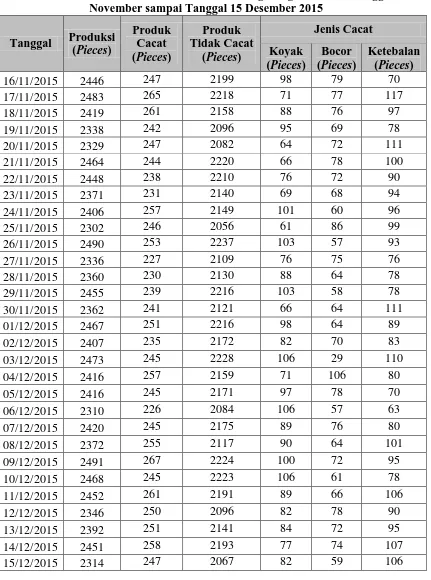

5.2.3. Histogram

Histogram adalah diagram batang yang menunjukkan tabulasi dari data yang

diatur berdasarkan ukurannya. Adapun jumlah jenis kecacatan sarung tangan Periode

tanggal 16 November - 19 November 2015, dapat dilihat pada Tabel 5.4

Tabel 5.4 Jumlah Kecacatan Produk Sarung Tangan Periode Tanggal 16 November sampai Tanggal 15 Desember 2015

Jenis Kecacatan Frekuensi Persentase Kecacatan Koyak (Pieces) 2584 34.89% Bocor (Pieces) 2081 28.10% Ketebalan (Pieces) 2741 37.01%

Jumlah 7406 100.00%

Dari tabel tersebut dibuat grafik batang (histogram) yang memperlihatkan

komposisi jumlah produk cacat dari masing-masing jenis kecacatan yang dapat dilihat

pada Gambar 5.1

Dapat dilihat pada Gambar 5.1, bahwa jenis kecacatan yang jumlahnya paling

besar yakni ketebalan dengan jumlah produk cacat sebanyak 2741 pieces, koyak

dengan jumlah produk cacat sebanyak 2584 pieces, dan bocor dengan jumlah produk

cacat 2081 pieces.

5.2.4. Diagram Pareto

Diagram pareto bertujuan untuk menunjukkan permasalahan yang paling

dominan dan yang perlu segera diatasi. Urutan dalam pengerjaan diagram pareto

adalah sebagai berikut :

1. Menyusun masing-masing masalah yang terjadi, dimana nilai yang terbesar

disusun pada urutan yang pertama. Adapun urutan pengelompokan data

kecacatan dapat dilihat pada Tabel 5.5.

Tabel 5.5 Persentase Kecacatan Produk Sarung Tangan Setelah Diurutkan

Jenis

2. Membuat Diagram Pareto

Diagram pareto dibuat dengan menggunakan Minitab 16. Diagram pareto jenis

C2 2741 2584 2081

Gambar 5.2 Diagram Pareto Jenis Kecacatan Produk Sarung Tangan

Dari diagram pareto diatas dapat dilihat penyebab terbesar kecacatan produk

sarung tangan adalah ketebalan (37.01%), dan koyak (34.89%). Persentase kumulatif

untuk ketiga jenis cacat tersebut mencapai 71.90 %. Nilai tersebut sesuai dengan

aturan Pareto 80-20, dimana 80% produk cacat disebabkan oleh 20% jenis kecacatan.

Sehingga untuk mengurangi jumlah produk cacat sampai tingkat 80% cukup dengan

mengendalikan kedua jenis cacat tersebut. Sebab jika mengendalikan semua jenis

kecacatan yang terjadi akan tidak efisien karena akan memakan waktu, biaya dan

tenaga yang sangat besar.

5.2.5. Diagram Pencar (Scatter Diagram)

Diagram pencar digunakan untuk melihat korelasi (hubungan) antara jumlah

kecacatan ketebalan dan koyak. Data kecacatan ketebalan dan koyak dapat dilihat

pada Tabel 5.6, untuk selanjutnya disajikan dalam diagram pencar pada Gambar 5.3

dan Gambar 5.4.

Tabel 5.6. Jumlah Jenis Kecacatan Produk Sarung Tangan Periode Tanggal 16 November sampai Tanggal 15 Desember 2015

Tabel 5.6. Jumlah Jenis Kecacatan Produk Sarung Tangan Periode Tanggal 16 November sampai Tanggal 15 Desember 2015(Lanjutan)

Tanggal Produksi

Sumber : (Hasil Pengamatan Langsung)

12/16/2015

Gambar 5.3 Diagram Pencar Sarung Tangan yang Mengalami Cacat Ketebalan

Dapat dilihat pada Gambar 5.3. bahwa pada hari pertama ditemukan kecacatan

12/16/2015

Gambar 5.4 Diagram Pencar Sarung Tangan yang Mengalami Cacat Koyak

Dapat dilihat pada Gambar 5.5, bahwa pada hari pertama ditemukan kecacatan

sarung tangan sebesar 71 pieces kecacatan.

Pengaruh jumlah sarung tangan yang diproduksi terhadap jumlah cacat dan

bentuk hubungan atau korelasinya sebagaimana terlihat pada gambar dapat dihitung

dengan menggunakan rumus koefesien korelasi jumlah produksi dengan ketebalan

dan koyak dapat dilihat pada Tabel 5.7 dan Tabel 5.8.

Tabel 5.7 Perhitungan Korelasi Jumlah Produksi dengan Ketebalan

Tabel 5.7 Perhitungan Korelasi Jumlah Produksi dengan Ketebalan (Lanjutan)

Total 72204 2741 173880846 256205 6600041

Dari tabel di atas, dapat dihitung koefesien korelasinya dengan rumus sebagai

berikut:

∑ ∑ ∑

√[ ∑ ∑ ][ ∑ ∑ ]

0,12

Koefesien korelasi sebesar 0,12 berarti berada diantara 0 dan + 1 menunjukkan

bahwa terdapat hubungan linier antara X (jumlah sarung tangan yang diproduksi) dan

Y (jumlah sarung tangan yang cacat). Atau korelasi sebesar r =0,12 berarti 12%

diantara keragaman total nilai-nilai Y dapat dijelaskan oleh hubungan liniernya

dengan nilai-nilai X.

Tabel 5.8 Perhitungan Korelasi Jumlah Produksi dengan Koyak

Tabel 5.8 Perhitungan Korelasi Jumlah Produksi dengan Koyak

Total 72204 2584 173880846 228280 6227778

Dari tabel diatas, dapat dihitung koefesien korelasinya dengan rumus sebagai

berikut:

Koefesien korelasi sebesar 0,35 berarti berada diantara 0 dan + 1 menunjukkan

bahwa terdapat hubungan linier antara X (jumlah sarung tangan yang diproduksi) dan

Y (jumlah sarung tangan yang cacat). Atau korelasi sebesar r =0,35 berarti 35%

diantara keragaman total nilai-nilai Y dapat dijelaskan oleh hubungan liniernya

dengan nilai-nilai X.

5.2.6. Peta Kontrol (Control Chart)

Jenis kecacatan yang paling tinggi jumlahnya yakni cacat ketebalan dan

batas kewajaran atau tidak, maka dilakukan analisis terhadap jumlah kecacatan sarung

tangan dengan menggunakan peta kontrol atribut yaitu peta kendali P dan peta kendali

U.

5.2.6.1. Perhitungan Proportion Nonconforming, UCL, LCL, dengan Peta P pada

Kecacatan Ketebalan

Peta kontrol digunakan untuk melihat apakah proporsi cacat pada setiap

subgrup pengamatan dalam batas kendali atau tidak. Peta kontrol yang digunakan

untuk menganalisa proporsi cacat adalah peta p. Peta p yaitu peta yang digunakan

untuk melihat proporsi jumlah kecacatan ketebalan terhadap kelompok sampel yang

sedang diinspeksi dalam mengukur atribut.

Adapun langkah-langkah untuk membuat peta kendali p adalah :

a. Menghitung proporsi kecacatan (p)

Contoh perhitungan data untuk subgrup 1 adalah sebagai berikut :

Keterangan :

npi = Jumlah kecacatan ketebalan

ni = Jumlah produk sarung tangan

b. Menghitung garis pusat yang merupakan rata-rata kecacatan produk ( ̅)

̅ ∑ ∑

Keterangan:

Σnp = Jumlah total kecacatan ketebalan

Σn = Jumlah total produk sarung tangan

c. Menghitung batas kendali atas atau Upper Control Limit (UCL)

Contoh perhitungan data untuk subgrup 1 adalah sebagai berikut :

̅ √ ̅ ̅

√

Keterangan :

̅ = Rata-rata kecacatan produk sarung tangan

n = Jumlah produk sarung tangan

d. Menghitung batas kendali atas atau Lower Control Limit(LCL)

̅ √ ̅ ̅

√

Keterangan :

̅ = Rata-rata kecacatan produk sarung tangan

n = Jumlah produk sarung tangan

Apabila nilai proporsi dari suatu subgrup berada di bawah nilai LCL maka

akan dianggap out of control (diluar batas kendali). Berdasarkan perhitungan nilai

dalam batas kontrol. Hasil perhitungan proporsi kecacatan, UCL, dan LCL dapat

dilihat pada Tabel 5.9

Tabel 5.9 Hasil Perhitungan Proporsi Kecacatan Ketebalan, UCL, dan LCL

Dari hasil perhitungan Tabel 5.9 di atas, maka selanjutnya dapat dibuat peta

kendali p yang dapat dilihat pada Gambar 5.5.

Gambar 5.5. Peta Kontrol P pada Kecacatan Ketebalan

Dari hasil peta kontrol tersebut, terlihat bahwa kecacatan yang terjadi masih

berada dalam batas kontrol (tidak ada data yang out of control).

5.2.6.2.Perhitungan Proportion Nonconforming, UCL, LCL, dengan Peta P pada

Kecacatan Koyak

Peta kontrol digunakan untuk melihat apakah proporsi cacat pada setiap

subgrup pengamatan dalam batas kendali atau tidak. Peta kontrol yang digunakan

untuk menganalisa proporsi cacat adalah peta p. Peta p yaitu peta yang digunakan

untuk melihat proporsi jumlah kecacatan koyak terhadap kelompok sampel yang

Adapun langkah-langkah untuk membuat peta kendali p adalah :

a. Menghitung proporsi kecacatan (p)

Contoh perhitungan data untuk subgrup 1 adalah sebagai berikut :

Keterangan :

npi = Jumlah kecacatan ketebalan

ni = Jumlah produk sarung tangan

b. Menghitung garis pusat yang merupakan rata-rata kecacatan produk ( ̅)

̅ ∑ ∑

̅

Keterangan:

Σnp = Jumlah total kecacatan koyak

Σn = Jumlah total produk sarung tangan

c. Menghitung batas kendali atas atau Upper Control Limit (UCL)

Contoh perhitungan data untuk subgrup 1 adalah sebagai berikut :

̅ √ ̅ ̅

√

Keterangan :

n = Jumlah produk sarung tangan

d. Menghitung batas kendali atas atau Lower Control Limit(LCL)

̅ √ ̅ ̅

√

Keterangan :

̅ = Rata-rata kecacatan produk sarung tangan

n = Jumlah produk sarung tangan

Apabila nilai proporsi dari suatu subgrup berada di bawah nilai LCL maka

akan dianggap out of control (diluar batas kendali). Berdasarkan perhitungan nilai

UCL dan LCL, terlihat bahwa proporsi kecacatan (p) pada subgrup 1 masih berada

dalam batas kontrol. Hasil perhitungan proporsi kecacatan, UCL, dan LCL dapat

dilihat pada Tabel 5.10.

Tabel 5.10 Hasil Perhitungan Proporsi Kecacatan Koyak, UCL, dan LCL

Tabel 5.10 Hasil Perhitungan Proporsi Kecacatan Koyak, UCL, dan LCL

Dari hasil perhitungan Tabel 5.10 di atas, maka selanjutnya dapat dibuat peta

Gambar 5.6. Peta Kontrol P pada Kecacatan Koyak

Dari hasil peta kontrol tersebut, terlihat bahwa kecacatan yang terjadi masih

berada dalam batas kontrol (tidak ada data yang out of control).

5.2.7. Diagram Sebab Akibat (Cause Effect Diagram)

Pada tahap ini, dilakukan analisis penyebab terjadinya cacat ketebalan dan

koyak dengan menggunakan fish bone.

1. Jenis kecacatan ketebalan

Dalam hal ini, penyebab masalah ditinjau dari mesin, metode kerja dan material.

Berikut merupakan uraian masing-masing penyebab masalah:

a. Mesin

Dalam hal ini, tidak adanya standar dalam penentuan setting mesin yaitu pada

b. Metode Kerja

Standar operasional prosedur (SOP) dalam proses produksi sarung tangan

tidak dijalankan dengan baik, sehingga mengakibatkan terjadinya kesalahan dalam

memproduksi sarung tangan.

c. Material

Bahan baku yang digunakan tidak sesuai spesifikasi bahan baku yang

diinginkan, hal ini kerena lateks cair terkontaminasi kotoran seperti daun-daun,

ranting-ranting kecil dan pasir.

2. Jenis kecacatan koyak

Dalam hal ini, penyebab masalah ditinjau dari lingkungan, mesin dan manusia.

Berikut merupakan uraian masing-masing penyebab masalah:

a. Lingkungan

Lingkungan kerja berdebu akan mencemari lateks pada saat proses produksi

berlangsung, hal ini dapat mengurangi elastisitas lateks.

b. Mesin

Dalam hal ini, suhu yang dihasilan mesin blower tidak stabil sehingga proses

pengeringan former tidak merata dan mengakibatkan sarung tangan koyak.

c. Manusia

Dalam hal ini, operator kurang teliti dan SOP tidak dijalankan dengan baik

sewaktu proses penarikan sarung tangan dari cetakan.

Adapun ringkasan dari penyebab masalah kecacatan di atas dibuat ke dalam

Ketebalan

Material

Metode Kerja

Mesin

dryer tidak sesuai Settingan mesin tumble

SOP tidak dijalankan dengan baik Bahan baku mengandung kotoran

Cause-and-Effect Diagram

Gambar 5.7. Fish Bone Kecacatan Ketebalan

Koyak

Manusia

Mesin

Lingkungan

berdebu Lingkungan kerja

Suhu blower tidak stabil dijalankan dengan baik

- Standar operasional prosedur tidak - Kurang teliti

Cause-and-Effect Diagram

5.2.8. Failure Mode And Effect Analysis (FMEA)

FMEA (Failure mode and effect analysis) adalah metode untuk

mengidentifikasi dan menganalisa potensi kegagalan dan akibatnya yang bertujuan

untuk merencanakan proses produksi secara mantap dan dapat menghindari kegagalan

proses produksi dan kerugian yang tidak diinginkan.

Langkah-langkah dalam pembuatan FMEA adalah sebagai berikut:

1. Mengidentifikasi proses atau produk.

2. Membuat daftar masalah-masalah potensial yang muncul.

3. Memberikan tingkatan pada masalah untuk severity, occurrence dan detectability.

4. Menghitung risk probability number (RPN) dan menentukan prioritas tindakan

perbaikan.

5. Mengembangkan tindakan untuk mengurangi resiko.

6. Skala penilaian untuk perhitungan ini adalah 1-10. Penilaian tergantung dari

proses itu sendiri berada pada tingkat berapa bila diukur dari sisi severity,

occurrence dan detectability.

7. Penilaian severity (S), occurrence (O) dan detectability (D) terhadap proses ini

dilakukan secara subyektif, dengan cara berdiskusi dengan manajer mutu,

manajer teknis dan customer service.

8. Risk priority number (RPN) merupakan perkalian dari rating severity (S),

occurrence (O) dan detectability (D). Skala penilaian untuk severity, occurrence

5.2.8.1. Penentuan Jenis Kegagalan yang Potensial Pada Setiap Proses

Jenis kegagalan yang berpotensi besar terjadi selama proses produksi yaitu

ketebalan dan koyak. Dari cause and effect diagram telah diperoleh penyebab

kegagalan terhadap dua jenis kegagalan tersebut, maka langkah berikutnya dilakukan

analisis untuk mengetahui seberapa serius efek-efek yang ditimbulkan dan seberapa

jauh penyebab kegagalan dapat dideteksi, kemudian dibuat FMEA terhadap dua jenis

kegagalan tersebut.

5.2.8.2. Penentuan Dampak/Efek yang Ditimbulkan oleh Kegagalan

Dari kedua jenis kegagalan yang ada, maka dapat ditemukan efek yang dapat

ditimbulkan bila kegagalan ini ditemukan, yaitu sebagai berikut:

1. Efek yang ditimbulkan oleh jenis kegagalan ketebalan, yaitu:

a. Sarung tangan tidak sesuai standard produksi

b. Banyaknya produk yang di recycle

c. Mengganggu fungsi produk

2. Efek yang ditimbulkan oleh jenis kegagalan koyak, yaitu:

a. Sarung tangan tidak sesuai standard produksi

b. Banyaknya produk yang di recycle

c. Mengganggu fungsi produk

5.2.8.3. Penentuan Nilai Efek Kegagalan (Severity, S)

Jenis kegagalan yang terjadi selama proses produksi dipengaruhi oleh

dilakukan pemberian nilai efek kegagalan berdasarkan faktor-faktor tersebut. Dari

hasil wawancara dengan pihak perusahaan, maka dapat ditentukan nilai efek

kegagalan (severity) dari jenis kegagalan tersebut.

Adapun alasan pemberian nilai efek kegagalan (severity) adalah sebagai

berikut:

1. Jenis kegagalan ketebalan

a. Efek kegagalan yang timbul karena faktor mesin, diberi nilai 7, disebabkan:

- Gangguan minor pada lini produksi

- Sebagian besar menjadi scrap, sisanya dapat disortir (apakah sudah baik

atau rework)

- Pelanggan tidak puas

b. Efek kegagalan yang timbul karena faktor metode kerja, diberi nilai 4,

disebabkan:

- Gangguan minor pada lini produksi

- Sebagian besar menjadi scrap, dan sisanya sudah baik - Kemungkinan produk dikembalikan oleh konsumen

c. Efek kegagalan yang timbul karena faktor material, diberi nilai 5, disebabkan :

- Gangguan minor pada lini produksi

- 100% produk harus di-rework

2. Jenis kegagalan koyak

a. Efek kegagalan yang timbul karena faktor lingkungan, diberi nilai 6, disebabkan: - Gangguan minor pada lini produksi

- Sebagian besar menjadi scrap, sisanya dapat disortir (apakah sudah baik atau

b. Efek kegagalan yang timbul karena faktor mesin, diberi nilai 6, disebabkan:

- Gangguan minor pada lini produksi

- Sebagian besar menjadi scrap, sisanya dapat disortir (apakah sudah baik atau

rework)

c. Efek kegagalan yang timbul karena faktor manusia, diberi nilai 4, disebabkan:

- Gangguan minor pada lini produksi

- Sebagian besar menjadi scrap, dan sisanya sudah baik

- Kemungkinan produk dikembalikan oleh konsumen

5.2.8.4. Identifikasi Penyebab Potensial Dari Kegagalan

Adapun penyebab utama terjadinya kegagalan yaitu,

1. Jenis kegagalan ketebalan

a. Mesin, yaitu settingan mesin tumble dryer tidak sesuai.

b. Metode kerja, yaitu operator tidak menjalankan standar operasional prosedur

(SOP) dengan baik.

c. Material, yaitu bahan baku mengandung kotoran.

2. Jenis kegagalan koyak

a. Lingkungan, yaitu lingkungan kerja berdebu.

b. Mesin, yaitu suhu mesin blower tidak stabil.

c. Manusia, yaitu operator kurang teliti dan standar operasional prosedur (SOP)

5.2.8.5. Penentuan Nilai Peluang Kegagalan (Occurence, O)

Dari hasil wawancara dengan pihak perusahaan, maka dapat ditentukan nilai

peluang kegagalan (occurence) dari jenis kegagalan tersebut.

Adapun alasan pemberian nilai peluang kegagalan (occurence) adalah sebagai

berikut:

1. Jenis kegagalan ketebalan

a. Settingan tumble dryer tidak sesuai diberikan nilai 3, dikarenakan penyebab

ini dapat ditemukan terjadi sekali dalam kurang lebih 2.000-2.500

pengamatan.

b. operator tidak menjalankan standar operasional prosedur (SOP) dengan baik

diberikan nilai 3, dikarenakan penyebab ini dapat ditemukan terjadi sekali

dalam kurang lebih 2.000-2.500 pengamatan.

c. Bahan baku mengandung kotoran diberikan nilai 3, dikarenakan penyebab ini

dapat ditemukan terjadi sekali dalam kurang lebih 2.000-2.500 pengamatan.

2. Jenis kegagalan koyak

a. Lingkungan kerja berdebu diberikan nilai 3, dikarenakan penyebab ini dapat

ditemukan terjadi sekali dalam kurang lebih 2.000-2.500 pengamatan.

b. Suhu blower tidak stabil diberikan nilai 3, dikarenakan penyebab ini dapat

ditemukan terjadi sekali dalam kurang lebih 2.000-2.500 pengamatan.

c. Operator kurang teliti dan standar operasional prosedur (SOP) tidak dijalankan

dengan baik diberikan nilai 3, dikarenakan penyebab ini dapat ditemukan

5.2.8.6. Penentuan Nilai RPN

Setelah nilai severity (s), occurance (o), dan detection (d) diberikan, maka

selanjutnya dihitung nilai RPN untuk menentukan prioritas dalam rekomendasi

tindakan perbaikan.

Perhitungan nilai RPN (Risk Priority Number) pada penyebab kegagalan settingan

mesin tumble dryer yaitu:

RPN = S x O x D

= 7 x 3 x 8

= 168

Tabel 5.11. FMEA dengan Nilai RPN Jenis

Kegagalan

Akibat dari

Kegagalan Faktor S Penyebab Kegagalan O Usulan Perbaikan D RPN

Ketebalan

Melakukan pemeriksaan dan perawatan secara rutin, sehingga panas yang dihasilkan mesin

tumble dryer tetap stabil.

8 168

Mengandung kotoran 3

Melakukan pemeriksaan secara rutin terhadap bahan baku sebelum melakukan proses produksi

5 75

Koyak

Sarung tangan tidak sesuai standar

Lingkungan kerja berdebu 3

Membuat ventilasi dilingkungan kerja dan melakukan kebersihan secara rutin

7 126

Mesin 6

Suhu blower tidak stabil 3

Melakukan pemeriksaan secara rutin terhadap suhu yang dihasilkan blower, agar suhu tetap stabil.

6 108

Manusia 4 Operator kurang teliti dan SOP tidak dijalankan dengan baik

3

Melakukan pengawasan yang lebih ketat dan melakukan

briefing sebelum proses produksi dilakukan.

Untuk pemberian skor pada masing-masing komponen yang ada,

dilakukan dengan memberikan penilaian terlebih dahulu terhadap severity,

occurance, detection, dan hasil akhirnya yang berupa risk priority number.

Dari perhitungan RPN ini dapat diketahui faktor penyebab kegagalan

proses yang mengakibatkan terjadinya produk cacat. Faktor-faktor tersebut

kemudian diurutkan berdasarkan nilai RPN tertinggi yang dapat dilihat pada Tabel

5.12.

Tabel 5.12. Urutan Penyebab Kegagalan Proses Berdasarkan RPN Jenis

Kegagalan

Penyebab Kegagalan

Pada Proses Usulan Perbaikan RPN

Ketebalan Settingan tumble dryer tidak sesuai

Melakukan pemeriksaan dan perawatan secara rutin, sehingga

panas yang dihasilkan mesin

tumble dryer tetap stabil.

168

Koyak Lingkungan kerja berdebu

Membuat ventilasi dilingkungan kerja dan melakukan kebersihan

secara rutin

126

Koyak Suhu blower tidak stabil

Melakukan pemeriksaan secara rutin terhadap suhu yang dihasilkan blower, agar suhu

tetap stabil.

Menyusun metode kerja yang

lebih sistematis 96

Koyak

Operator kurang teliti dan SOP tidak dijalankan

dengan baik

Melakukan pengawasan yang lebih ketat dan melakukan

briefing sebelum proses produksi dilakukan.

84

Ketebalan Mengandung kotoran

Melakukan pemeriksaan secara rutin terhadap bahan baku sebelum melakukan proses

produksi

75

Berdasarkan Tabel 5.12, diperoleh nilai RPN tertinggi sebesar 168 dengan

merupakan jenis kegagalan yang dijadikan prioritas pertama untuk segera

dilakukan perbaikan.

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Seven Tools

Dari proses stratifikasi dilakukan pengelompokan data, dari pengelompokan

data dapat dilihat bahwa terdapat tiga jenis kecacatan yang akan diambil datanya,

yaitu jenis kecacatan koyak, bocor dan ketebalan. Pada check sheet, diberikan

informasi mengenai jumlah kecacatan yang terjadi pada tiap harinya beserta

dengan jenis kecacatan selama 30 hari yaitu pada tanggal 16 November sampai

tanggal 15 Desember 2015. Dari check sheet dapat dilihat bahwa jenis kecacatan

produk sarung tangan yang paling besar adalah jenis kecacatan ketebalan dan

koyak.

Dari histogram terlihat jelas bahwa urutan jenis kecacatan yang paling

banyak terjadi pada jenis kecacatan ketebalan, koyak dan bocor. Histogram

tersebut menunjukkan bahwa perlu dilakukan tindakan perbaikan dalam rangka

mengendalikan kualitas produk dengan mengetahui faktor penyebab kecacatan

produk. Dari diagram pareto dapat dilihat bahwa persentase jenis kecacatan

ketebalan (37,01%) dan jenis kecacatan koyak (34,89%) adalah persentase

kumulatif yang paling dominan. Berdasarkan aturan Pareto 80-20 dimana 80%

produk cacat disebabkan oleh 20% jenis kecacatannya. Jadi untuk mengatasi

masalah kecacatan harus menyelesaikan jenis kecacatan paling dominan yaitu,

jenis kecacatan ketebalan dan koyak dengan menyelesaikan faktor dominan