VARIASI BERAT LABUR PEREKAT

PHENOL FORMALDEHIDA TERHADAP KUALITAS

PAPAN LAMINA DARI BATANG KELAPA SAWIT

DENGAN PEMADATAN

HASIL PENELITIAN

Oleh:

RAHMAD HIDAYAT DAULAY 091201012

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

VARIASI BERAT LABUR PEREKAT

PHENOL FORMALDEHIDA TERHADAP KUALITAS

PAPAN LAMINA DARI BATANG KELAPA SAWIT

DENGAN PEMADATAN

SKRIPSI

Oleh :

RAHMAD HIDAYAT DAULAY 091201012

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

UNIVERSITAS SUMATERA UTARA

VARIASI BERAT LABUR PEREKAT

PHENOL FORMALDEHIDA TERHADAP KUALITAS

PAPAN LAMINA DARI BATANG KELAPA SAWIT

DENGAN PEMADATAN

SKRIPSI

Oleh :

RAHMAD HIDAYAT DAULAY 091201012

Skripsi merupakan salah satu syarat untuk memperoleh gelar sarjana Kehutanan di Fakultas Pertanian

Universitas Sumatera Utara

LEMBAR PENGESAHAN

Judul Peneletian : Variasi Berat Labur Perekat Phenol Formaldehida Terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan

Nama : Rahmad Hidayat Daulay

NIM : 091201012

Program Studi : Kehutanan

Disetujui oleh, Komisi Pembimbing :

Dr. Rudi Hartono, S.Hut., M.Si Tito Sucipto, S.Hut., M.Si

Ketua Anggota

Mengetahui,

Siti Latifah, S.Hut., M.Si, Ph.D Ketua Program Studi Kehutanan

ABSTRAK

RAHMAD HIDAYAT DAULAY: Variasi Berat Labur Perekat Phenol Formaldehida Terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan. Di bawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Limbah batang kelapa sawit merupakan salah satu alternatif bahan baku pembuatan papan lamina. Penelitian ini bertujuan untuk mengetahui pengaruh berat labur perekat phenol formaldehida terhadap sifat fisis dan mekanis papan lamina. Pemadatan dilakukan pada papan berukuran 45 cm x 5 cm x 2 sehingga menjadi ukuran 45 cm x 5 cm x 1 cm. Pemadatan pada penelitian ini untuk meningkatkan kerapatan awal batang kelapa sawit bagian tengah yang mempunyai kerapatan berkisar 0,26-0,28 g/cm³ sehingga dengan pemadatan ini kerapatan batang kelapa sawit bagian tengah meningkat. Papan dibuat dengan ukuran 45 cm x 5 cm x 3 cm. Papan lamina ini menggunakan perekat phenol formaldehida dengan tekanan kempa panas 25 kg/cm2 dan menggunakan rancangan acak lengkap faktorial sederhana dengan 3 kali ulangan dan 1 faktor perlakuan yaitu variasi berat labur (240, 260, 280 dan 300) g/m². Pengujian papan lamina terdiri dari kerapatan, kadar air, daya serap air, pengembangan tebal, ratio delaminasi, keteguhan lentur dan keteguhan patah.

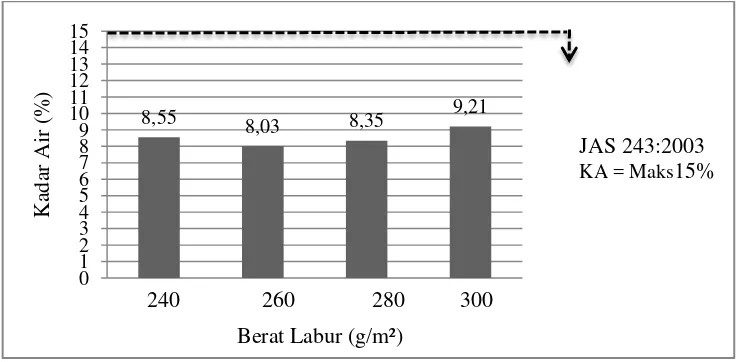

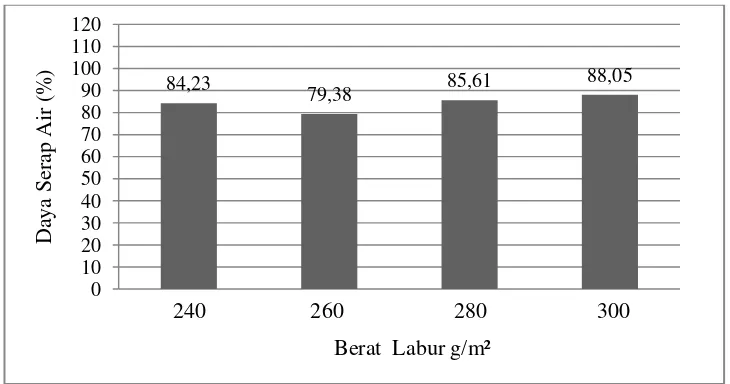

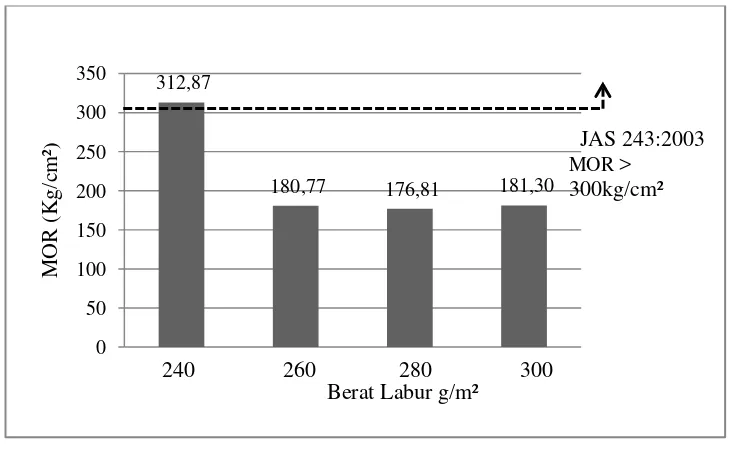

Hasil penelitian menunjukkan variasi berat labur berpengaruh nyata terhadap pengembangan tebal papan lamina dan tidak berpengaruh terhadap sifat fisis dan mekanis lain. Nilai kadar air, pengembangan tebal dan uji delaminasi memenuhi standar JAS 234:2003, sedangkan nilai MOE dan MOR tidak memenuhi standar JAS 234:2003. Nilai kerapatan sebesar 0,46-0,52 g/cm³, kadar air sebesar 8,03-9,21%, daya serap air sebesar 79,38-88,05%, pengembangan tebal 8,36-13,20%, delaminasi sebesar 0%, nilai MOE sebesar 32.661-49.041 kg/cm², nilai MOR sebesar176,81-312,87 kg/cm².

ABSTRACT

RAHMAD HIDAYAT DAULAY: Variety the spreading rate of adhesive phenol formaldehyde on the quality of lamina board from oil palm trunk with compaction. Under guidance of RUDI HARTONO and TITO SUCIPTO.

Waste of oil palm trunk is an alternative material raw of Lamina board. This study aims to determine effect the spreading rate of adhesive phenol formaldehyde on the physical and mechanical characteristic of lamina board. Compaction performed on board sized 45 cm x 5 cm x 2 cm so it becomes 45 cm x 5 cm x 1 cm. Compaction in this study to increase the density of center oil palm trunk that have density about 0,26-0,28 g/cm³ so that with this compaction, the density of center oil palm trunk can be increased. The board is made with 45cm x 5cm x 3cm. This lamina board using the spreading rate of adhesive phenol formaldehyde with 25 kg/cm2 clamp pressure and using simple factorial complete randomize layout with three times repeat and one factor variety the spreading rate of adhesive (240,260,280 and 300)g/m2.. Examination of lamina board consist of density, water content, water absorption, development of thick, delamination ratio, warped strength and fracture strength.

This study shows that variety spreading rate of adhesive has significant effect for development of thick lamina board. Percentage of water content, development of thick and delamination test has complied the JAS 234:2003 standart, whereas, the MOE percentage and MOR has not comply the JAS 234:2003 standard. Density percentage in the amount of 0,46-0,52g/cm3, water content 8,03-9,21%, water absorption 79,38-88,05%, thickness swelling 8,36-13,20%, delamination 0%, MOE percentage 32.661-49.041 kg/cm2, MOR percentage 176,81-312,87 kg/cm2

RIWAYAT HIDUP

Penulis dilahirkan di Desa Simpang Tolang Tapanuli Selatan pada tanggal

19 Februari 1991, dari pasangan Alm. Ruhum Daulay dan Pitta Sitompul S.Ag.

Penulis merupakan putra pertama dari tiga bersaudara.

Penulis memulai pendidikan di SD Negeri Tolang Jae, lulus tahun 2003.

Penulis melanjutkan pendidikan di SMP Negeri 2 Batang Angkola dan lulus tahun

2006. Tahun 2009, penulis lulus dari SMU Negeri 1 Batang Angkola dan pada

tahun yang sama lulus seleksi masuk perguruan tinggi Universitas Sumatera Utara

(USU) melalui jalur pemandu minat dan prestasi (PMP). Penulis memilih

Program Studi Kehutanan Fakultas Pertanian dengan minat studi Teknologi Hasil

Hutan.

Selama mengikuti perkuliahan, penulis aktif mengikuti kegiatan

organisasi Himpunan Mahasiswa Sylva (HIMAS) dan mengikuti ekstrakurikuler

seperti anggota Tim Sepak Bola Universitas Sumatera Utara. Penulis

melaksanakan Praktikum Pengenalan dan Pengolahan Ekosistem Hutan selama 10

hari di Tahura Bukit Barisan Berastagi tahun 2011. Penulis juga melaksanakan

Praktik Kerja Lapangan (PKL) di Perum Perhutani Unit II, Jawa Timur dari

tanggal 4 Februari sampai tanggal 3 Maret 2013.

Pada akhir studi, penulis melaksanakan penelitian di bawah bimbingan

Dr. Rudi Hartono, S.Hut. M.Si dan Tito Sucipto, S.Hut. M.Si, dengan mengambil

judul “Variasi Berat Labur Perekat Phenol Formaldehida Terhadap Kualitas

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas

segala berkat dan anugerahNya, sehingga penulis dapat menyelesaikan Skripsi

hasil penelitian yang berjudul “Variasi Berat Labur Perekat Phenol Formaldehida

Terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan”.

Penelitian ini bertujuan untuk mengevaluasi pengaruh berat labur terhadap

kualitas papan lamina yaitu sifat fisis dan mekanis. Skripsi ini merupakan salah

satu syarat untuk menjadi Sarjana Kehutanan.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada

1. Bapak Dr. Rudi Hartono, S.Hut,. M.Si dan Tito Sucipto, S.Hut., M.Si selaku

ketua dan anggota komisi pembimbing yang telah memberi masukan dan

saran dalam pembuatan hasil penelitian ini.

2. Ayah dan Ibu tercinta (alm. Ruhum Daulay dan Pitta Sitompul S.Ag) yang

selalu memberi dukungan, doa dan kasih sayang serta memberi motivasi

untuk tetap semangat dalam mewujudkan hasil penelitian ini.

3. Adik tercinta (Ahmad Faisal Daulay dan Nora Handayani Daulay) yang telah

memberi motivasi dan semangat dalam penulisan laporan ini.

4. Teman-teman seperjuangan (David Pasaribu, Bastanta Ginting dan Felix

Samisara).

5. Teman-teman satu angkatan 2009 (Rudi Pohan, Syahroni Hasan Siregar, Ayu,

Wilna, Ade, Ali Umar, Kaya Muda Lubis, Syarif Rambe, Hardiansyah Lubis

Penulis mengharapkan agar hasil penelitian ini dapat menjadi panduan

belajar dan bacaan yang bermanfaat bagi mahasiswa kehutanan secara khusus dan

masyarakat secara umum. Akhir kata penulis mengucapkan terima kasih.

Medan, Juli 2014

DAFTAR ISI

Perekatan Permukaan……….. 8

Berat Labur………. 9

Pengembangan tebal... 17

Uji deliminasi……….17

Pengujian Sifat Mekanis ... 18

Modulus lentur atau modulus of elasticity (MOE) ... 19

Modulus patah atau modulus of rupture (MOR) ... 19

Analisis Data ……….20

HASIL DAN PEMBAHASAN Sifat Fisis Papan Lamina ... 22

Kerapatan ... 22

Pengembangan tebal……… 29

Ratio delaminasi……… . 31

Sifat Mekanis Papan Lamina……….. 31

Modulus of elasticity (MOE)………. . 33

Modulus of rupture (MOR)……… 36

Kualitas Papan Lamina……….. 39

KESIMPULAN DAN SARAN Kesimpulan ... 41

Saran ... 41

DAFTAR PUSTAKA ... 42

DAFTAR TABEL

No. Hal.

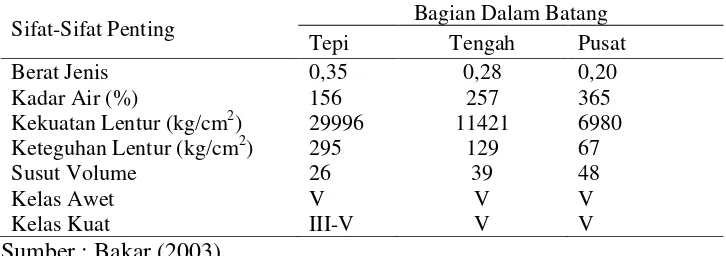

1. Sifat-sifat dasar batang kelapa sawit ... 5

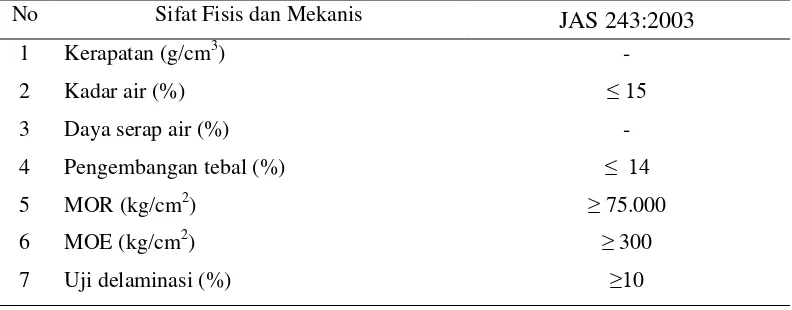

2. Standar mutu sifat fisis dan mekanis papan lamina berdasarkan

JAS 234:2003……… 20

3. Nilai rata-rata deliminasi papan lamina ………..………. 32

DAFTAR GAMBAR

No. Hal.

1. Tipe penyusunan papan lamina ... ……13

2. Pola pemotongan permukaan contoh uji papan lamina ………. 14

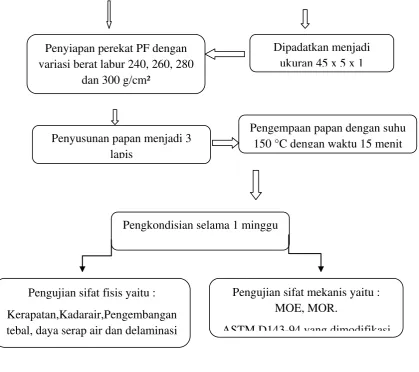

3. Bagan alur penelitian ….. ... ….. 15

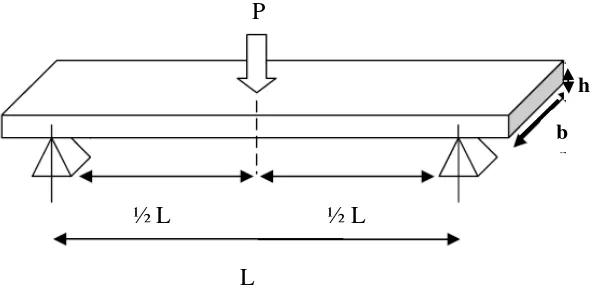

4. Pengujian MOE dan MOR ………18

5. Grafik rata-rata kerapatan papan lamina………....22

6. Grafik rata-rata kadar air papan lamina……….25

7. Grafik rata-rata daya serap air papan lamina ………27

8. Grafik rata-rata pengembangan tebal papan lamina ……….29

9. Grafik rata-rata MOE papan lamina ……….34

DAFTAR LAMPIRAN

No. Hal.

1. Pehitungan kebutuhan bahan baku papan lamina ... 47

2. Nilai kerapatan dan kadar air papan lamina ... 48

3. Nilai pengembangan tebal dan daya serap air papan lamina ... 48

4. Nilai uji deliminasi papan lamina ………..49

5. Nilai MOE dan MOR papan lamina ... 50

ABSTRAK

RAHMAD HIDAYAT DAULAY: Variasi Berat Labur Perekat Phenol Formaldehida Terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit dengan Pemadatan. Di bawah bimbingan RUDI HARTONO dan TITO SUCIPTO.

Limbah batang kelapa sawit merupakan salah satu alternatif bahan baku pembuatan papan lamina. Penelitian ini bertujuan untuk mengetahui pengaruh berat labur perekat phenol formaldehida terhadap sifat fisis dan mekanis papan lamina. Pemadatan dilakukan pada papan berukuran 45 cm x 5 cm x 2 sehingga menjadi ukuran 45 cm x 5 cm x 1 cm. Pemadatan pada penelitian ini untuk meningkatkan kerapatan awal batang kelapa sawit bagian tengah yang mempunyai kerapatan berkisar 0,26-0,28 g/cm³ sehingga dengan pemadatan ini kerapatan batang kelapa sawit bagian tengah meningkat. Papan dibuat dengan ukuran 45 cm x 5 cm x 3 cm. Papan lamina ini menggunakan perekat phenol formaldehida dengan tekanan kempa panas 25 kg/cm2 dan menggunakan rancangan acak lengkap faktorial sederhana dengan 3 kali ulangan dan 1 faktor perlakuan yaitu variasi berat labur (240, 260, 280 dan 300) g/m². Pengujian papan lamina terdiri dari kerapatan, kadar air, daya serap air, pengembangan tebal, ratio delaminasi, keteguhan lentur dan keteguhan patah.

Hasil penelitian menunjukkan variasi berat labur berpengaruh nyata terhadap pengembangan tebal papan lamina dan tidak berpengaruh terhadap sifat fisis dan mekanis lain. Nilai kadar air, pengembangan tebal dan uji delaminasi memenuhi standar JAS 234:2003, sedangkan nilai MOE dan MOR tidak memenuhi standar JAS 234:2003. Nilai kerapatan sebesar 0,46-0,52 g/cm³, kadar air sebesar 8,03-9,21%, daya serap air sebesar 79,38-88,05%, pengembangan tebal 8,36-13,20%, delaminasi sebesar 0%, nilai MOE sebesar 32.661-49.041 kg/cm², nilai MOR sebesar176,81-312,87 kg/cm².

ABSTRACT

RAHMAD HIDAYAT DAULAY: Variety the spreading rate of adhesive phenol formaldehyde on the quality of lamina board from oil palm trunk with compaction. Under guidance of RUDI HARTONO and TITO SUCIPTO.

Waste of oil palm trunk is an alternative material raw of Lamina board. This study aims to determine effect the spreading rate of adhesive phenol formaldehyde on the physical and mechanical characteristic of lamina board. Compaction performed on board sized 45 cm x 5 cm x 2 cm so it becomes 45 cm x 5 cm x 1 cm. Compaction in this study to increase the density of center oil palm trunk that have density about 0,26-0,28 g/cm³ so that with this compaction, the density of center oil palm trunk can be increased. The board is made with 45cm x 5cm x 3cm. This lamina board using the spreading rate of adhesive phenol formaldehyde with 25 kg/cm2 clamp pressure and using simple factorial complete randomize layout with three times repeat and one factor variety the spreading rate of adhesive (240,260,280 and 300)g/m2.. Examination of lamina board consist of density, water content, water absorption, development of thick, delamination ratio, warped strength and fracture strength.

This study shows that variety spreading rate of adhesive has significant effect for development of thick lamina board. Percentage of water content, development of thick and delamination test has complied the JAS 234:2003 standart, whereas, the MOE percentage and MOR has not comply the JAS 234:2003 standard. Density percentage in the amount of 0,46-0,52g/cm3, water content 8,03-9,21%, water absorption 79,38-88,05%, thickness swelling 8,36-13,20%, delamination 0%, MOE percentage 32.661-49.041 kg/cm2, MOR percentage 176,81-312,87 kg/cm2

PENDAHULUAN

Latar Belakang

Kelapa sawit (Elaeis guineensis)merupakan salah satu sumber daya alam

di Indonesia yang memberikan manfaat langsung berupa minyak sawit mentah.

Usia produktif kelapa sawit adalah sekitar 20-25 tahun, setelah itu diremajakan.

Menurut data, potensi peremajaan Batang Kelapa Sawit (BKS) di Indonesia akan

terus meningkat, seiring dengan meningkatnya luas areal perkebunan kelapa

sawit. Pada tahun 2005, luas areal perkebunan kelapa sawit seluas 5.453.817ha,

pada tahun 2010 meningkat menjadi 8.430.026ha dan tahun 2012 menjadi 9,27

juta ha Dirjen Perkebunan Kementerian Pertanian (2012).

Tanaman kelapa sawit yang tidak lagi produktif di usia tua mengharuskan

dilakukan penanaman ulang (replanting) sehingga akan banyak limbah yang

terbuang seperti batangkelapa sawit (BKS). Limbah BKSsampai saat ini belum

dimanfaatkan secara optimal. Hal ini karena kualitasnya rendahdan kandungan

airnya yang tinggi menyebabkan kestabilan dimensinya rendah. Selain itu

parenkim bagian ujungbatang mengandung pati hingga 40%,hal ini menyebabkan

sifat fisik dan mekanik batang kelapa sawit rendah (mudah patah/retak) serta

mudah diserang rayap atau serangga perusak lainnya (Prayitno, 1995).

Salah satu cara yang dapat mengatasi kelemahan dari BKS ini adalah

pembuatan papan lamina. Papan lamina merupakan salah satu produk

biokomposit yang mampu mengubah limbah perkebunan kelapa sawit menjadi

Pada pembuatan papan lamina, salah satu perekat yang biasa digunakan

phenol formaldehida (PF). Perekat PF memiliki kelebihan yaitu sifat perekatan

yang baik, sedangkan kelemahannya yaitu sumber bahan baku yang semakin

berkurang serta menimbulkan emisi formaldehida terhadap lingkungan (Ruhendi

et al., 2007). Pada pembuatan papan lamina, kualitas papan dipengaruhi oleh

berat labur perekat. Variasi berat labur ini digunakan untuk menentukan berat

labur perekat yang sesuai pada saat pembuatan papan lamina.

Selain berat labur, kualitas lamina juga dapat ditingkatkan dengan

perlakuan pemadatan. Pemadatan dilakukan pada kayu-kayu yang memiliki

kerapatan rendah, seperti batang kelapa sawit bagian tengah, Bakar (2003)

kerapatan BKS umur 25 tahun adalah 0,28 g/cm³.

Beberapa penelitian menunjukan bahwa perlakuan pemadatan mampu

meningkatkan sifat fisis dan mekanis kayu yang dipadatkan, seperti pada kayu

agatis (Sulistyono et al., 2003), kayu sengon (Darmaji, 2003), batang kelapa

(Wardhani, 2005) dan kayu balsa (Amin dan Dwianto, 2006 ; Hartono et al.,

2008). Meningkatnya sifat fisis dan mekanis kayu dikarenakan kayu memipih dan

lebih padat, sehingga kualitas papan yang dipadatkan meningkat.

Apabila BKS yang akan digunakan dalam pembuatan papan lamina diberi

perlakuan pemadatan, maka diduga sifat fisis dan mekanis papan lamina yang

dihasilkan juga meningkat. Berdasarkan penelitian tersebut maka dilakukan

penelitian dengan judul “Variasi Berat Labur Perekat Phenol Formaldehida

Tujuan Penelitian

Adapun tujuan penelitian ini adalah :

1. Mengevaluasi pengaruh berat labur perekatPFterhadap sifat fisis papan

lamina dari limbah batang kelapa sawitantara lain kerapatan, kadar air,

daya serap air , pengembangan tebal dan deliminasi.

2. Mengevaluasipengaruh berat labur perekat PFterhadap sifat mekanis

papan lamina dari limbah batang kelapa sawit antara lain MOE (modulus

of elasticity), MOR (modulus of rupture).

3. Mendapatkan berat labur terbaik perekat PF pada pembuatan papan

laminaberdasarkan Japanese Agricultural Standar (JAS) 243:2003.

Manfaat Penelitian

1. Dapat memberikan alternatif penggunaan bahan baku pengganti kayu yang

semakin berkurang ketersediaannya.

2. Dapat memberikan nilai tambah pemanfaatan batang kelapa sawit dalam

industri kayu di Indonesia.

Hipotesis Penelitian

Faktor variasi berat labur perekat phenol formaldehida berpengaruh

TINJAUAN PUSTAKA

Batang Kelapa Sawit (BKS)

Menurut sistem klasifikasi yang ada kelapa sawit termasuk dalam

kingdom plantae, divisi spermatophyta, subdivisi angiospermae, kelas

monocotyledoneae, family arecaceae, subfamili cocoideae, genus elaeisdan

spesies E. guineensis Jacq (Hadi, 2004). Kelapa sawit diusahakan secara komersil

di Afrika, Amerika Selatan, Asia Tenggara, Pasifik Selatan serta beberapa daerah

lain dengan skala yang lebih kecil. Tanaman kelapa sawit berasal dari Afrika dan

Amerika Selatan, tepatnya adalah Brazil (Hadi, 2004).

Perkebunan kelapa sawit (Elaeis guineensis Jacq) telah berkembang pesat

di Indonesia. Luas perkebunan kelapa sawit(Elaeis guineensis)di Indonesia setiap

tahun mengalami peningkatan.Menurut Dirjen Perkebunan Kementerian Pertanian

(2012), luas perkebunan kelapa sawitdi Indonesia setiap tahun meningkat yaitu

tahun 2010 seluas 8,39 juta hadan meningkat pada tahun 2012 menjadi 9,27 juta

ha.

Tanaman kelapa sawit yang tidak lagi produktif di usia tua mengharuskan

dilakukan penanaman ulang (replanting) sehingga akan banyak limbah yang

terbuang seperti batangkelapa sawit (BKS). Namun berlimpahnya limbah BKSini

tidak diiringi dengan pemanfaatan yang optimal (Lubis et al., 1994).

Menurut Lubiset al.,(1994) kehadiran limbah batang pada areal

perkebunan sawit dianggap sangat mengganggu karena dapat menjadi sarang

utama bagi pertumbuhan hama (oryctus) dan penyakit (ganoderma), yang

yang memerlukan solusi efektif bagi perkebunan sawit Indonesia, yang dalam

beberapa tahun terakhir telah menjadi perkebunan terluas di dunia. Salah satu

solusi prospektif yang sejak lama diupayakan oleh berbagai negara penghasil

sawit dan lembaga internasional terkait adalah pemanfaatan limbah batang sebagai

bahan baku industri perkayuan.

Kayu kelapa sawit mempunyai sifat yang berbeda antara bagian pangkal

batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya. Sifat-sifat

dasar dari batang kelapa sawit yaitu kadar airnya sangat bervariasi pada berbagai

posisinya dalam batang. Kadar air batang dapat mencapai 100-500%. Sifat lain

adalah berat jenis yang juga berbeda pada setiap bagian batang. Secara rata-rata

berat jenis batang kelapa sawit termasuk kelas kuat IV pada bagian tepi dan kelas

kuat V pada bagian tengah dan pusat batang (Bakar, 2003). Sifat-sifat itu dapat

dilihat pada Tabel 1.

Tabel 1. Sifat-sifat Dasar Batang Kelapa Sawit

Sifat-Sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat

Sumber : Bakar (2003)

Komponen utama yang terkandung pada batang kelapa sawit adalah

selulosa, lignin, air, pati dan abu. Kadar air dan pati yang tinggi menyebabkan

kestabilan dimensi kayu, sifat fisik, sifat mekanik rendah sehingga mudah patah,

Perekat Phenol Formaldehida (PF)

Phenolformaldehida(PF)merupakan hasil kondensasi dengan

monohidrikphenol, termasuk phenol itu sendiri, creosol dan xylenol.Phenol

formaldehida ini dapat dibagi menjadi dua kelas yaitu resol yang besifat thermoset

dan novolak yang bersifat thermoplastik. Perbedaan kedua ini disebabkan oleh

perbandingan molar phenol dan formaldehida, serta katalis atau kondisi yang

terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi, 1997).

Kelebihan phenol formaldehida yaitu tahan terhadap perlakuan air, tahan

terhadap kelembaban dan temperatur tinggi, tahan terhadap bakteri, jamur, rayap

dan mikroorganisme serta tahan terhadap bahan kimia, seperti minyak, basa, dan

pengawet kayu. Kelemahanya yaitu memberikan warna gelap, kadar air kayu

harus lebih rendah dari pada kadar air kayu yang menggunakan perekat phenol

formaldehida atau perekat lainnya serta garis perekatan yang relatif tebal dan

mudah patah (Ruhendi dan Hadi, 1997).

Papan Laminasi

Menurut Wardhani (1999) dalam Marutzky (2002), kayu lamina atau

gluelam adalah papan yang direkat dengan lem tertentu secara bersama-sama

dengan arah serat pararel menjadi satu unit papan. Fakhri (2002) menambahkan

bahwa kayu laminasi terbuat dari potongan-potongan kayu yang relatife kecil

yang dibuat menjadi produk baru yang lebih homogen dengan penampang kayu

dapat dibuat menjadi lebar dan lebih tinggi serta dapat digunakan sebagai bahan

konstruksi. Manik (1997) menjelaskan bahwa tujuan dasar pembuatan kayu

yang kering sempurna dan mudah mendapatkan bahan dasarnya. Serrano (2003)

menyatakan bahwa pada dasarnya balok laminasi adalah produk yang dihasilkan

dengan menyusun sejumlah papan atau lamina di atas satu dengan yang lainya dan

merekatnya sehingga membentuk penampang balok yang diinginkan.

Selanjutnya CWC (2000) menyatakan bahwa laminasi adalah cara efektif

dalam penggunaan kayu berkekuatan tinggi dengan dimensi terbatas menjadi

elemen sturuktual yang besar dalam berbagai bentuk dan ukuran. Sementara itu

Serrano (2003) menyatakan bahwa keuntungan penggunaan balok laminasi adalah

meningkatkan sifat–sifat kekuatan dan kekakuan, memberikan pilihan bentuk

geometri yang lebih beragam, memungkinkan untuk penyesuaian kualitas

laminasi dengan tingkat tegangan yang diiginkan dan meningkatkan akurasi

dimensi dan stabilitas bentuk. Penggunaan papan laminasi di beberapa negara

untuk berbagai keperluan telah lama dikenal. Selain di Amerika Serikat,

penggunaan papan laminasi di Eropa, Amerika utara dan Jepang juga sudah

sangat beragam, dari balok penyangga pada rangka rumah sampai elemen struktur

pada bangunan non perumahan (Lam dan Prion, 2003).

Penggunaan balok laminasi di Indonesia sendiri belum berkembang seperti

negara –negara lain, walaupun beberapa penelitian mengenai balok laminasi telah

lama dilakukan. Abdurachman dan Hadjib (2005) menyatakan bahwa hal ini

disebabkan pembuatan balok laminasi memerlukan biaya investasi yang tinggi

sehingga harga produknya menjadi mahal. Berikut ini akan diuraikan beberapa hal

yang berkaitan dengan balok laminasi yang meliputi penggunaan, bahan baku dan

Perekatan Permukaan

Menurut Prayitno (1996) perekatan merupakan usaha penggabungan dua

buah permukaan bahan dengan ikatan permukaan yang terdiri atas

bermacam-macam gaya ikatan. Alat penyambung berupa perekat, termasuk alat penyambung

yang berupa perekat, termasuk alat penyambung yang terbaik, karena kayu yang

disambung untuk konstruksi tidak berkurang luas penampangnya.

Perekatan permukaan menurut Prayitno (1996) terdapat dua cara

perekatan, cara pertama adalah bila kedua bidang permukaan dilabur maka disebut

MDGL atau peleburan dua sisi. Cara ini perekat dilaburkan pada kedua

permukaan bahan yang direkatkan sehingga kedua bahan yang akan direkatkan

dilapisi dengan perekat, sebelum keduanya direkatkan. Cara kedua yaitu MSGL

atau peleburan satu permukaan saja dari bahan yang akan direkatkan. Model

perekatan sistem dua sisi memiliki kecendrungan peningkatan kekuatan

permukaan.

Pengempaan yang dilakukan pada beberapa penelitian umumnya

menggunakan pengempaan dingin dengan besar tekanan yang diberikan 10 kg/cm

dengan lama waktu pengempaan bervariasi antara 2–24 jam. Dari hasil penelitian

Anshari (2006) tekanan kempa sebesar 0,6 MPa selama 6 jam menghasilkan

kekuatan lentur dan keteguhan rekat yang paling tinggi. Besarnya tekanan kempa

dan lama waktu pengempaan antara lain bergantung pada jenis kayu, jenis perekat

Berat Labur

Dalam proses perekatan ada beberapa faktor yang mempengaruhi, salah

satunya adalah berat labur perekat. Pizzi (1983) menjelaskan bahwa berat labur

adalah banyaknya perekat yang diberikan pada permukaan kayu, berat labur yang

terlalu tinggi selain dapat menaikkan biaya produksi juga akan mengurangi

kekuatan rekat, karena akan memberikan penebalan pada garis rekat yang matang,

sedangkan berat labur yang terlalu rendah akan mengurangi kekuatan rekat yang

disebabkan oleh garis rekat yang terlalu tipis.

Menurut Subiyanto et al., (1995) menjelaskan bahwa semakin tinggi berat

labur menunjukkan semakinrendah daya serap air. Haltersebut dapat diketahui

karena dengan semakinbanyaknya perekat yang menutupi bagian permukaanmaka

papan akan semakin kedap air.

Pemadatan

Salah satu usaha untuk meningkatkan kualitas perbaikan kayu dapat

dilakukan dengan melalui berbagai cara seperti modifikasi kimia, perlakuan

pemanasan dan pemadatan. Dibandingkan dengan modifikasi kimia, perbaikan

kualitas kayu melalui perlakuan pemanasan dan pemadatan memiliki keuntungan

karena terbebas dari bahan kimia yang potensial menimbulkan dampak

lingkungan. Perlakuan pemadatan biasanya dilakukan pada kisaran suhu 180

°C-260 °C. Suhu dibawah 140 °C hanya menghasilkan sedikit perubahan sifat-sifat

kayu (Hill, 2006).

dan mengalami penyusutan hingga 50% dan bila tekanan dilepaskan pada saat

pemadatan kayu tidak akan kembali kebentuk semula. atau perubahan bersifat

permanen. Namun demikian, bila pemadatan yang terjadi tidak sempurna maka

kayu akan dapat kembali kebentuk dan ukuran semula bila mendapat pengaruh

kelembapan dan perendaman ulang (recovery) (Amin & Dwianto 2006).

Sulistyono et al., (2003) hasil penelitian menunjukan proses pemadatan

kayu menunjukan bahwa rata-rata kayu agatis meningkat dari 0,43 gr/cm³- 0,46

gr/cm³ pada kayu solid menjadi 0,70 gr/cm³- 0,85 gr/cm³ pada papan tangensial

dan 0,61 gr/cm³-0,84 gr/cm³ pada papan radial terpadatkan. Sementara berat

jenisnya juga meningkat dari 0,40-0,42 pada kayu solid menjadi 0,69-0,81 pada

papan radial terpadatkan.

Hasil yang sama juga diperoleh pada penelitian Wardhani (2003) yang

menyatakan bahwa proses pemadatan kayu kelapa mampu meningkatkan nilai

kerapatan dari 0,40-0,57 g/cm³ menjadi 0,42-0,69 g/cm³ dengan rataan 0,53 g/cm³

atau terjadi kenaikan kerapatan berkisar 4,43-27,21%.

Dari hasil tersebut menunjukan bahwa pemadatan kayu ternyata dapat

memperbaiki (meningkatkan) sifat-sifat fisik kayu agatis. Berdasarkan pembagian

kelas kuat kayu Indonesia menurut Seng (1990). Nilai kerapatan dan berat jenis

kayu tergolong kelas kuat III untuk kayu solid dan kelas kuat II untuk kayu agatis

yang sudah dipadatkan ini diakibatkan karena kayu mengalami penyusutan

METODOLOGI

Waktu dan Lokasi Penelitian

Penelitian ini dilaksanakan pada bulan Juni sampai Oktober 2013.

Persiapan bahan baku dan pembuatan papan laminasi dilakukan di Workshop

Kehutanan dan pengujian sifat mekanis dilaksanakan di UPT Biomaterial

Lembaga Ilmu Pengetahuan Indonesia (LIPI) Cibinong, Bogor. Pengujian sifat

fisis dilaksanakan di Laboratorium Teknologi Hasil Hutan, Fakultas Pertanian,

Universitas Sumatera Utara, Medan.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah batang kelapa sawit

(BKS) dan perekat phenol formaldehida (PF). Alat yang digunakan adalah

chainsaw, gergaji, UTM (Universal Testing Machine), alat tulis, timbangan,

cetakan papan ukuran 45 cm x 5 cm x 1 cm, kalkulator, oven, kalifer, kertas

amplas, kuas, kempa panas dan kamera digital.

Prosedur Penelitian

1. Penyiapan bahan baku

Persiapan bahan yang dilakukan adalah dengan memilih batang kelapa sawit

meter dan dibersihkan bagian kulitnya serta dibentuk menjadi balok. Kemudian

balok tersebut dikeringkan secara alami selama 1 bulan untuk mengurangi

kadar air yang terdapat pada balok tersebut. Balok dari batang kelapa sawit

kemudian dipotong menjadi 2 bagian, yaitu bagian batang kelapa sawit yang

keras (bagian tepi) dengan ukuran 45 cm x 5 cm x 1 cm dengan jumlah 24

papan, bagian dalam (lunak) ukuran 45 cm x 5 cm x 2 cm dengan jumlah 12

papan.

2. Pemadatan Papan

Pemadatan lamina dilakukan dengan mesin kempa panas dengan suhu 120 °C

selama 30 menit. Pemadatan ini dilakukan pada papan BKS bagian tengah

(lunak) dari batang kelapa sawit. Papan pada awalnya berukuran 45 cm x 5 cm

x 2 cm dipadatkan menjadi ukuran 45 cm x 5 cm x 1 cm.

3. Penyiapan Perekat

Penelitian ini menggunakan perekat phenol formaldehida dengan variasi berat

labur 240, 260, 280 dan 300 g/m². Setiap papan memerlukan perekat

tergantung dari variasi berat labur. Kebutuhan perekat tersebut dapat dihitung

dengan rumus berikut :

Jumlah perekat (g) =Luas permukaan (cm

2)x Berat labur (g/m²)

10.000

berat labur 240 g/m² memerlukan perekat 10,8 g, berat labur 260 g/m² perekat

yang diperlukan 11,7 g, berat labur 280 g/m² diperlukan perekat sebanyak 12,6

g sedangkan berat labur 300 g/m² memerlukan perekat sebanyak 13,5 g.

Kebutuhan perekat untuk masing-masing berat labur disajikan pada lampiran 1.

Papan BKS tersebut dilaburi dengan perekat PF dengan variasi berat labur

antara 240 g/m², 260 g/m², 280 g/m² dan 300 g/cm². Dikombinasikan dengan

papan BKS bagian tepi dan bagian tengah yang sudah dipadatkan sebagai

bagian inti dari papan lamina. Pelaburan tersebut menggunakan kuas cat dan

sistem pelaburan menggunakan sistem pelaburan dua sisi (double spread).

5. Penyusunan Lamina

Papan yang sudah dilaburi dengan perekat PF tersebut disusun menjadi tiga

lapis yaitu lapisan bagian luar (face and back) merupakan bagian keras dari

BKS sedangkan BKS bagian dalam digunakan sebagai bagian inti. Adapun tipe

penyusunan papan lamina disajikan pada Gambar 1.

Papan BKS

Papan BKS

Papan BKS

Gambar 1. Tipe penyusunan papan lamina

6. Pengempaan panas (Hot Pressing)

Pengempaan dilakukan dengan menggunakan mesin kempa panas, pada

suhu1500C selama15 menit. 7. Pengkondisian(conditioning)

Papan lamina yangbaru dikempa didinginkanterlebihdahulusebelum

ditumpuk.Penumpukan papan laminasi pada kondisi panas akan menghambat

proses pendinginannya dan memberikan efek negatif terhadap papan itu

sendiri, seperti pewarnaan dan menurunkan kekuatan. Pengkondisian 3

45

tegangan sisa yang terbentuk selama proses pengempaan panas.

Pengkondisian dilakukan selama 1 minggu pada suhu kamar.

8. Pemotongan Contoh Uji

Papan laminasi yang telah mengalami conditioning kemudian dipotongsesuai

dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikandengan

standar pengujian ASTM D143-94 yang dimodifikasi tentang papan laminasi.

Polapemotongan untuk pengujian seperti terlihat pada Gambar 2.

Gambar 2. Pola pemotongan permukaan contoh uji untuk pengujian

Keterangan:

A. contoh uji MOE dan MOR (45 cm x 3 cm)

B. contoh uji pengembangan tebal dan daya serap air (2 cm x 3 cm) C. contoh uji kerapatan (2 cm x 3 cm)

D. contoh uji kadar air (2 cm x 3 cm) E. contoh uji delaminasi (2 cm x 10 cm)

3 cm

45 cm

5 cm A

Bagan alir penelitian disajikan pada Gambar 3.

Batang kelapa sawit

Pengulitan dan pembersihan

Pemotongan

Bagian luar yang keras Bagian luar yang lunak

Dikeringkan secara alami

Dikeringkan secara alami

Gambar 3. Bagan alir penelitian

Pengujian Sifat Fisis Papan Lamina

Pengujian ini meliputi pengujian kerapatan, kadar air, pengembangan tebal

dan deliminasi.

a. Kerapatan

Pengujian kerapatan papan laminadilakukan pada kondisi kering udara dan

volume kering udara. Contoh uji berukuran 2 cm x 3 cm x 3 cm, ditimbang berat Dipadatkan menjadi

ukuran 45 x 5 x 1 Penyiapan perekat PF dengan

variasi berat labur 240, 260, 280 dan 300 g/cm²

Penyusunan papan menjadi 3 lapis

Pengempaan papan dengan suhu 150 °C dengan waktu 15 menit

Pengkondisian selama 1 minggu

Pengujian sifat fisis yaitu : Kerapatan,Kadarair,Pengembangan tebal, daya serap air dan delaminasi

Pengujian sifat mekanis yaitu : MOE, MOR.

awal (B) dari contoh uji kemudian diukur panjang, lebar dan tebal untuk

menentukan volume (V). Nilai kerapatan papan laminasi dihitung denganrumus:

Keterangan:

ρ = kerapatan (g/cm3)

B = berat contoh uji kering udara (g) V = volume contoh uji kering udara (cm3)

b. Kadar air

Contoh uji ukuran 2 cm x 3 cm x 3 cm yang digunakan adalah contoh uji

yang sama dengan kerapatan. Kadar air papan laminasi dihitung berdasarkan berat

awal (BA) dan berat kering oven (BKO) sampai berat konstan selama 24 jam pada

suhu 103 ± 2°C. Nilai kadar air dihitung menggunakan persamaan:

Keterangan:

KA = kadar air (%) B0 = berat awal (g) B1 = berat kering oven (g)

�= �

�

KA (%) = 1

1 0

B

B

B

−

Contoh uji berukuran 2 cm x 3 cm x 3 cm ditimbang berat awalnya,

kemudian direndam dalam air dingin selama 2 jam dan hasilnya dihitung setelah

perendaman. Kemudian direndam lagi selama 22 jam dengan contoh uji yang

sama dengan persamaan:

B1 = berat sebelum perendaman (g) B2 = berat setelah perendaman (g) d. Pengembangan Tebal

Perhitungan pengembangan tebal didasarkan pada selisih tebal sebelum

perendaman (T1) dan setelah perendaman (T2) dengan air dingin selama 2 jam

dan 22 jam dengan contoh uji yang sama. Contoh uji berukuran 3 cm x 3 cm x 3

cm dan dihitung dengan rumus :

Keterangan:

TS = pengembangan tebal (%) T1 = tebal sebelum perendaman (g) T2 = tebal setelah perendaman (g) e. Uji Deliminasi

Disiapkan 3 contoh uji dengan panjang 80 mm pada penampang ujung

kiridari setiap papan laminasi. Contoh uji setelah direndam dalam air pada suhu

kamar (100–250C) selama 6 jam kemudian dikeringkan selama 18 jam dan harus diperhatikan agar tidak terlalu lembab selama dalam pengeringan dan kadar air

adalah panjang deliminasi tidak kurang dari 3 mm pada kedua ujung dan rasio

deliminasi pada kedua ujung tidak lebih dari 10% dan panjang deliminasi garis

perekat lain tidak lebih dari 1/3 panjang garis perekat.

Deliminasi Ratio =Jumlah panjang deliminasi pada kedua ujung

Panjang total garis perekat pada kedua ujungx100%

Pengujian Sifat Mekanis Papan Lamina

a. Modulus Lentur atau Modulus of Elasticity (MOE)

Pengujian MOE dilakukan bersama-sama dengan pengujian modulus

patah (MOR), sehingga contoh ujinya adalah sama yaitu berukuran 45 cm x 3 cm

x 3 cm. Pengujian dilakukan pada kondisi kering udara dibentangkan dengan

pembebanan dilakukan di tengah-tengah jarak sangga. Kecepatan pembebanan

sebesar 10 mm/menit, Padapengujian MOE, diukur besarnya beban yang dapat

ditahan oleh contoh uji tersebut sampai batas proporsi, pola pembebanan dalam

pengujian disajikan pada Gambar 4.

Gambar 4. Pengujian MOE dan MOR

½ L ½ L

L P

h

L = panjang bentangan contoh uji (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

Nilai MOE dihitung dengan rumus berikut:

MOE =

MOE = modulus of elasticity atau modulus lentur (kg/cm2) ΔP = perubahan beban yang digunakan (kg)

L = jarak sangga (cm)

Δy = perubahan defleksi setiap perubahan beban (cm) b = lebar contoh uji (cm)

h = tebal contoh uji (cm)

b. Modulus patah atau Modulus of Rupture (MOR)

Pengujian modulus patah menggunakan contoh uji yang sama dengan

contoh uji pengujian modulus elastisitas, namun pengujian di lakukan sampai

contoh uji mengalami kerusakan atau patah. Contoh pengujian MOR dapat dilihat

pada Gambar 4. Nilai MOR dihitung dengan rumus berikut:

MOR =

Pengujian sifat fisis dan mekanis papan lamina meliputi kerapatan, kadar

air, daya serap air, pengembangan tebal dan uji delaminasi, MOE dan

MORmengacu pada ketetapan Japanese Agricultural Standar 243:2003 seperti

Tabel 2. Standar Mutu Sifat Fisis dan Mekanis Papan Laminal Berdasarkan JAS 243:2003

No Sifat Fisis dan Mekanis JAS 243:2003

1 Kerapatan (g/cm3) -

2 Kadar air (%) ≤ 15

3 Daya serap air (%) -

4 Pengembangan tebal (%) ≤ 14

5 MOR (kg/cm2) ≥ 75.000

6 MOE (kg/cm2) ≥ 300

7 Uji delaminasi (%) ≥10

AnalisisData

Analisis datayangdigunakan dalam penelitian ini

adalahanalisisragamRancanganAcak Lengkap(RAL)sederhana.

Model statistik dari rancangan percobaan ini adalah:

Yij = μ + τi + εij

Keterangan :

Yij = Pengamatan pada berat labur ke-i dan ulangan ke-j μ = Rataan umum

τi = Pengaruh berat labur ke-i

εij = Pengaruh acak (galat) pada berat labur ke-i ulangan ke-j i,j = 1, 2, 3, 4,..

H1 = berta labur berpengaruh terhadap kualitas papan lamina.

Pengaruh dari faktor perlakuan yang dicoba dapat diketahui dengan

melakukan analisis keragaman dengan kriteria uji:

jika F hitung ≤F tabel, maka H0 diterima dan jika F hitung >F tabel, maka H0 ditolak.

Apabila hasil analisis sidik ragam berpengaruh nyata maka dilanjutkan

dengan uji wilayah Duncan dengan tingkat kepercayaan 95%. Uji metode Duncan

dilakukan untuk mengetahui pengaruh kadar utama perekat berpengaruh nyata

HASIL DAN PEMBAHASAN

Sifat-sifat papan lamina batang kelapa sawit (BKS) yang diuji meliputi

sifat fisis dan sifat mekanis. Sifat fisis terdiri dari atas kerapatan, kadar air, daya

serap air, pengembangan tebal dan rasio delaminnasi. Sifat mekanis terdiri atas

modulus patah (MOR) dan Modulus elastisitas (MOE).

Sifat Fisis Papan Lamina

Kerapatan

Hasil penelitian menunjukkan nilai kerapatan papan lamina dari BKS

dengan perekat PF berkisar antara 0,46-0,52 g/cm³. Hasil rata-rata kerapatan papan lamina disajikan pada Gambar 5 dan data selengkapnya dapat dilihat pada

Lampiran 2.

Gambar 5. Grafik rata-rata kerapatan papan lamina dengan pemadatan

nilai kerapatan paling rendah adalah 0,46 g/cm³ pada berat labur 260 g/m². Nilai

kerapatan papan lamina yang dihasilkan lebih tinggi bila dibandingkan dengan

kerapatan awal BKS yang berkisar antara 0,34-0,40 g/cm³. Hal ini berarti

kerapatan BKS pada penelitian ini sudah mengalami peningkatan.

Peningkatan kerapatan papan lamina pada penelitian ini dipengaruhi

beberapa faktor diantaranya bentuk penyusunan lamina. Penyusunan papan

lamina pada penelitian ini disusun dengan cara bagian luar (face and back) berasal

dari BKS bagian luar yang keras sedangkan bagian inti (core) berasal dari bagian

dalam yang lunak. Hal ini sesuai dengan pernyataan Risnasari et al., (2012)

bahwa papan yang berkerapatan rendah ketika digabungkan dengan papan

berkerapatan sedang akan menghasilkan papan lamina dengan kerapatan yang

lebih tinggi.

Selain faktor penyusunan, faktor lain yang membuat peningkatan

kerapatan pada penelitian ini yaitu faktor pemadatan. Pemadatan bagian dalam

lamina dari tebal 2 cm menjadi 1 cm akan menyebabkan dimensi (volume)

mengalami penyusutan, sedangkan berat lamina tidak mengalami perubahaan. Hal

ini akan menyebabkan kerapatan papan lamina semakin meningkat. Hal ini sesuai

dengan pernyataan Amin & Dwianto (2006) bahwa kayu yang berkerapatan

rendah akan meningkat kerapatanya jika dipadatkan.

Beberapa penelitian juga menunjukan bahwa perlakuan pemadatan dapat

meningkatkan nilai kerapatan kayu yang berkerapatan rendah Sulistyono et al.,

(2003) kerapatan kayu agatis dari 0,43-0,46 g/cm³ pada kayu solid menjadi

kerapatan 0,40-0,57 g/cm³ menjadi 0,42-0,69 g/cm³ dengan rataan 0,53 g/cm³ atau

terjadi kenaikan kerapatan berkisar 4,43-27,21% (Wardhani, 2003).

Nilai kerapatan papan lamina pada penelitian ini masih lebih rendah bila

dibandingkan dengan kerapatan balok laminasi dari kayu Eucalyptus grandis

yaitu 0,62-0,65 g/cm³ (Pasaribu, 2011) dan kayu kemiri kerapatanya berkisar

antara 0,62-0,65 g/cm³ Risnasari et al., (2011). Rendahnya nilai kerapatan yang

dihasilkan ini dikarenakan bahan baku penyusun lamina dari BKS memiliki

kerapatan rendah. Pada penelitian ini menggunakan bagian tepi BKS dengan

kerapatan 0,36-0,4 g/cm³ dan bagian tengah BKS dengan kerapatan 0,26-0,28

g/cm³. Sedangkan kayu Eucalyptus grandis memiliki kerapatan 0,35-0,65 g/cm³

(Pasaribu, 2011), kayu kelapa berkerapatan 0,4-0,5 g/cm³ (Wardhani, 2003) dan

kayu kemiri berkerapatan 0,31-0,44 g/cm³ (Risnasari et al., 2011). Kerapatan

bahan baku yang tinggi akan menghasilkan kerapatan papan lamina yang tinggi

juga.

Selain itu, faktor yang menentukan nilai kerapatan papan lamina adalah

berat labur. Pada penelitian ini berat labur yang digunakan berkisar 240-300 g/m².

Berdasarkan Gambar 5 dapat dilihat kerapatan yang dihasilkan dari variasi berat

labur tidak jauh berbeda sehingga disimpulkan bahwa variasi berat labur tidak

mempengaruhi nilai kerapatan papan lamina dari BKS. Nilai kerapatan papan

lamina pada penelitian ini diduga lebih dipengaruhi oleh faktor pemadatan dan

penyusunan papan lamina. Secara umum dengan meningkatnya berat labur maka

kerapatan juga akan mengalami peningkatan.

karena kerapatan yang diperoleh pada penelitian ini tidak jauh berbeda. Hal ini

berarti bahwa berat labur tidak memberikan pengaruh terhadap nilai kerapatan

(Lampiran 5).

Kadar Air

Hasil penelitian kadar air papan lamina menunjukan bahwa nilai kadar air

papan lamina dari BKS dengan perekat PF berkisar antara 8,03-9,21%. Hasil

rata-rata nilai KA disajikan pada Gambar 6 dan data selengkapnya disajikan pada

Lampiran 2.

Gambar 6. Grafik rata-rata kadar air papan lamina dengan pemadatan

Berdasarkan Gambar 6 terlihat bahwa kadar air paling tinggi pada berat

labur 300 g/m² dengan kadar air 9,21% dan paling rendah pada berat labur 260

g/m² dengan kadar air 8,03%. Hasil penelitian menunjukan bahwa terjadi

penurunan dari berat labur 240 g/m² ke berat labur 260 g/m² dan kemudian

mengalami peningkatan pada berat labur 280 g/m² dan 300 g/m². Berdasarkan

JAS 243:2003, nilai kadar air papan lamina dengan menggunakan berat labur dan

pemadatan memenuhi standar yang mensyaratkan nilai kadar air papan lamina

Kadar air yang dihasilkan pada penelitian ini tergolong rendah yaitu

8,55-9,21% bila dibandingkan dengan kadar air papan lamina kombinasi mahoni dan

sawit yaitu 11,30-11,90% (Ginting, 2012) dan lamina dari kayu mangium yaitu

12,2-12,8% (Herawati et al., 2008). Hal ini karena proses pengempaan dalam

penelitian ini menggunakan kempa panas.

Penggunaan suhu kempa panas yang digunakan adalah 150 °C selama 15

menit untuk pematangan perekat. Akibat dari perlakuan panas ini, kadar air papan

lamina turun menjadi kadar air 8,55-9,21%. Sedangkan penelitian sebelumnya

(Ginting, 2012) dan Herawati et al., (2008) menggunakan kempa dingin.

Selain faktor pemadatan dan proses pematangan perekat, nilai kadar air

juga dipengaruhi berat labur. Cahyadi et al., (2012) menyatakan bahwa semakin

banyak kadar perekat maka papan yang dihasilkan akan semakin kedap air.

Sehingga papan yang dihasilkan tidak banyak menyerap uap air dari udara setelah

pengempaan dan pengkondisian (conditioning)papan lamina mencapai kondisi

kadar air kesetimbangan. Tetapi pernyataan Cahyadi et al., (2012) tersebut

berbanding terbalik dengan hasil pada penelitian ini. Gambar 6 menunjukan dari

berat labur 280 ke berat labur 300 g/m² mengalami peningkatan dan berat labur

300 g/m² nilai kadar airnya paling tinggi. Hal senada juga disampaikan oleh Oka

(2005) bahwa nilai kadar air balok laminasi bambu petung perekat UF dengan

sistem kempa dingin yaitu mengalami kenaikan seiring dengan bertambahnya

jumlah perekat yang digunakan. Namun kadar air penelitian ini lebih rendah bila

dibandingkan dengan penelitian Oka (2005) dengan kadar air berkisar antara

Dari keempat variasi berat labur tersebut, berat labur yang optimal yaitu

berat labur 260 g/m² karena memiliki nilai kadar air paling rendah. Hasil analisis

ragam juga menunjukan bahwa variasi berat labur tidak mempengaruhi nilai kadar

air papan lamina (Lampiran 6). Hal ini berarti variasi berat labur tidak

memberikan pengaruh nyata terhadap nilai kadar air.

Daya Serap Air

Hasil pengujian daya serap air papan lamina menunjukan bahwa nilai daya

serap air papan lamina dari batang kelapa sawit (BKS) dengan perekat PF berkisar

antara 79,38-88,05%. Hasil rata-rata nilai daya serap air papan lamina BKS

disajikan pada Gambar 7 dan data selengkapnya disajikan pada Lampiran 2.

Gambar 7. Grafik rata-rata daya serap air papan lamina dengan pemadatan

Pada Gambar 7 dapat dilihat bahwa nilai daya serap air papan lamina

paling tinggi terdapat pada berat labur 300 g/m² yaitu 88,05% dan yang paling

rendah pada berat labur 260 g/m² yaitu 79,38%. Nilai daya serap air mengalami

Berdasarkan JAS 243:2003 tidak mensyaratkan nilai daya serap air, akan

tetapi uji daya serap air perlu dilakukan untuk mengetahui apakah bahan baku

mempunyai sifat menyerap air atau tidak sehingga untuk menentukan aplikasi

penggunaan papan lamina ini, apakah layak digunakan pada eksterior.

Daya serap air papan lamina yang diperoleh cukup tinggi. Hal ini

disebabkan karena bahan baku yang digunakan pada pembuatan papan lamina

terbuat dari batang kelapa sawit. Menurut Bakar (2003) salah satu masalah serius

dalam pemanfaatan batang kelapa sawit adalah kadar air yang tinggi yang terdapat

pada batang kelapa sawit mencapai 156-365%. Hal ini juga didukung oleh

pernyataan Balfas (1998) yang menyatakan bahwa salah satu masalah serius dari

pemanfaatan BKS adalah sifat higroskopis yang berlebihan sehingga faktor

tersebut menyebabkan papan lamina yang dihasilkan menyerap air sangat banyak.

Kerapatan bahan baku BKS yang rendah menunjukan bahwa jaringan parenkim

lebih banyak dibandingkan dengan jaringan vascular bundles.

Selain faktor bahan baku dan perekat, daya serap air pada penelitian ini

juga dipengaruhi berat labur. Cahyadi et al., (2012) menyatakan bahwa semakin

banyak kadar perekat yang digunakan maka papan yang dihasilkan semakin kedap

air. Hasil nilai daya serap air pada penelitian ini berbanding terbalik dengan

pernyataan Cahyadi et al., (2012) tersebut. Gambar 6 menunjukan semakin tinggi

berat laburnya maka semakin tinggi nilai daya serap airnya dan daya serap air

tertinggi dihasilkan pada berat labur 300 g/m². Hal ini diduga terjadi karena pada

saat pelaburan terjadi pengentalan dan pengerasan sehingga kurangnya ikatan

kerusakan. Pizzi (1983) juga menambahkan berat labur yang terlalu tinggi akan

mengurangi kekuatan rekat, karena akan memberikan penebalan pada garis rekat

yang matang.

Berdasarkan analisis ragam daya serap air papan lamina menunjukan

bahwa pengaruh berat labur tidak berpengaruh nyata pada nilai daya serap air

papan lamina yang dihasilkan (Lampiran 7). Hal ini berarti bahwa nilai daya serap

air tidak dipengaruhi oleh berat labur yang digunakan.

Pengembangan Tebal

Pengembangan tebal adalah besaran yang menyatakan pertambahan tebal

contoh uji dalam persen terhadap tebal awalnya setelah contoh uji direndam

dalam air dingin selama 24 jam. Rata-rata nilai pengembangan tebal papan lamina

dari batang kelapa sawit dengan perekat PF adalah pada Gambar 8 dan data

selengkapnya. Lampiran 2.

Gambar 8. Grafik rata-rata pengembangan tebal papan lamina dengan pemadatan

Pada Gambar 8 dapat dilihat bahwa nilai pengembangan tebal papan

lamina antara 8.36-13,20%. Berdasarkan JAS 243: 2003 nilai pengembangan tebal

hasil pengembangan tebal diatas nilai terendah terdapat pada berat labur 280 g/m²

dan nilai tertinggi terdapat pada berat labur 240 g/m². Nilai pengembangan tebal

yang dihasilkan pada berat labur 240 g/m² cukup besar. Hal ini diduga karena

garis rekat yang terlalu tipis masih bisa dilewati air. Dari hasil tersebut berarti

stabilitas dimensinya baik, sehingga memungkinkan untuk penggunaan eksterior.

Dari hasil penelitian yang dilakukan nilai pengembangan tebal tersebut

termasuk rendah walaupun bahan pembuatan papan lamina terbuat dari batang

kelapa sawit yang memiliki daya serap air yang cukup tinggi. Salah satu faktor

pengembangan tebal papan lamina ini rendah yaitu faktor perekat, dimana perekat

yang digunakan dalam pembuatan papan lamina ini adalah perekat PF. Perekat ini

tahan terhadap perlakuan air, tahan terhadap kelembapan dan temperatur tinggi,

tahan terhadap bakteri, jamur, rayap dan mikroorganisme serta tahan terhadap

bahan kimia, seperti minyak, basa, dan pengawet kayu (Ruhendi et al., 2007).

Berdasarkan hasil penelitian yang dilakukan nilai pengembangan tebal

papan lamina dari batang kelapa sawit dengan menggunakan perekat PF. Nilai

terbaik yang dihasilkan adalah pada variasi berat labur 260 g/m². Hal ini berarti

bahwa berat labur tersebut yang digunakan tidak terlalu sedikit dan tidak terlalu

banyak, sehingga pada saat pengempaan perekat tersebut lebih matang dan

menyebar ke seluruh permukaan papan tersebut. Hal ini sesuai dengan pernyataan

Cahyadi et al., (2012) yang menyatakan bahwa semakin banyak berat labur maka

semakin rendah pula pengembangan tebalnya karena papan tersebut akan semakin

pada saat pengempaan perekat tidak menyebar ke semua permukaan. Sedangkan

berat labur 300 g/m² nilai pengembangan tebal yang didapat juga terlalu tinggi ini

disebabkan karena terlalu banyak perekat yang digunakan sehingga pada saat

perekatan dan pengempaan banyak perekat yang mengental dan mengeras. Hal ini

sesuai dengan pernyataan Blass et al., (1995) mengatakan bahwa garis rekat yang

lebih dari 0,1 mm akan mengalami keretakan.

Hasil analisis ragam pengembangan tebal (Lampiran 8) papan lamina

menjelaskan bahwa berat labur memberikan pengaruh nyata terhadap

pengembangan papan lamina tersebut. Hal ini berarti bahwa perlakuan berat labur

memberikan respon terhadap pengembangan tebal. Berdasarkan hasil uji Duncan

memperlihatkan bahwa berat labur 260, 280 dan 300 g/m² tidak berbeda nyata,

namun berbeda nyata dengan berat labur 240 g/m² (Lampiran 9). Hal ini berarti

berat labur terbaik pada penelitian ini adalah berat labur 260 g/m² karena

pengembangan tebalnya paling rendah.

Uji Deliminasi

Delaminasi merupakan kerusakan pada bidang rekat papan laminasi.

Penyebab terjadinya delaminasi diakibatkan perendaman air dan kurangnya

pengempaan terhadap papan lamina. Adapun nilai rata-rata rasio deliminasi

adalah 0% . Hasil dari rata-rata ratio deliminasi dapat dilihat pada Tabel 3.

Tabel 3. Nilai rasio papan lamina

Berat labur (g/m²) Nilai rata-rata ratio deliminasi (%)

240 0

300 0

Berdasarkan hasil penelitian, nilai rata-rata dari delaminasi ratio adalah

0%. Menurut standar JAS 243: 2003 mensyaratkan nilai rasio delimanasi tidak

lebih dari 10%. Hal ini menunjukan bahwa nilai ratio deliminasi pada penelitian

ini memenuhi standar.

Salah satu faktor yang mempengaruhi yang nilai deliminasi memenuhi

standar yaitu jenis perekat. Perekat yang digunakan dalam penelitian ini adalah

perekat PF yang memiliki keunggulan tahan terhadap air dan temperatur tinggi

sesuai dengan pernyataan Ruhendi et al., (2007). Achmadi (1990) menambahkan

bahwa kelebihan perekat PF adalah viskositas resin yang cukup rendah yang

memungkinkan penetrasi ke dalam pori-pori kayu sehingga kekuatan kohesif dari

resin melebihi kekuatan resin dari kayu dan membentuk ikatan perekatan yang

baik pada papan yang dihasilkan.

Selain faktor perekat, faktor pelaburan perekat juga berpengaruh terhadap

nilai ratio delaminasi yang dihasilkan. Pada penelitian ini pelaburan perekat

menggunakan pelaburan perekat dua sisi (double spread) sehingga menghasilkan

ikatan yang baik antara perekat dan papan lamina dari BKS. Selbo (1975) dalam

Prayitno (1996) menjelaskan bahwa untuk mendapatkan ikatan yang baik antar

perekat dengan papan maka sebaiknya digunakan pelaburan perekat pada kedua

sisi permukaan (double spread).

Dari hasil penelitian ini berarti perekat PF telah mampu bertahan dalam

delaminasi merupakan indikator ketahanan perekat terhadap adanya tekanan

pengembangan dan penyusunan akibat kelembapan dan panas yang tinggi.

Faktor lain yang mempengaruhi rasio delaminasi pada penelitian ini

adalah berat labur. Perlakuan berat labur 240 g/m², 260 g/m², 280 g/m² dan 300

g/m² menghasilkan nilai delaminasi yang sama yaitu 0%. Hal ini diduga karena

berat labur perekat yang digunakan menutupi bagian yang dilaburi dan menembus

struktur kayu sehingga pada saat pengempaan kekuatan rekatnya matang dan tidak

mengalami kerusakan. Hal ini sesuai dengan pernyataan Vick (1999) yang

mengatakan bahwa perekat harus memiliki sifat keterbasahan yang tinggi dan

viscositas yang akan menghasilkan aliran kapiler untuk menembus struktur kayu.

Perlakuan berat labur dalam penelitian ini sangat baik dengan uji

delaminasi 0%. Hal ini berarti perekat yang digunakan dengan berbagai macam

berat labur tidak menyebabkan perenggangan diantara lapisan papan lamina. Hasil

ini menunjukan bahwa perekat PF dapat digunakan untuk keadaan yang ekstrim

atau digunakan untuk eskterior.

Sifat Mekanis Papan Laminasi

Hasil pengujian modulus of elasticity(MOE) papan lamina menunjukan

bahwa nilai MOE papan laminasi dari batang kelapa sawit dengan perekat PF

berkisar antara 32.661-49.041 kg/cm². Hasil rata-rata MOE papan lamina dapat

dilihat pada Gambar 9 dan data selengkapnya dapat dilihat pada Lampiran 4.

Gambar 9. Grafik rata-rata MOE papan laminasi dengan pemadatan

Pada Gambar 9 terlihat bahwa nilai MOE tertinggi diperoleh pada

perlakuan berat labur 240 g/m² yaitu 49.041 kg/cm² dan nilai MOE terendah pada

perlakuan berat labur 280 g/m² yaitu 32.661 kg/cm². Selain itu, terlihat juga

bahwa seluruh nilai MOE papan lamina tidak memenuhi standar JAS 243:2003

yang mensyaratkan 75.000 kg/cm2.

Nilai MOE yang dihasilkan lebih rendah dibandingkan papan lamina dari

kayu mangium dengan nilai MOE 84.100-136.700 kg/cm² (Herawati, 2008) dan

karakteristik glulam dari dua jenis kayu pinus dan jabon nilai MOE berkisar

baku, dimana kerapatan awal BKS umur 25 tahun adalah 0,34-0,4 g/cm³ bagian

tepi dan 0,26-0,28 g/m³ bagian tengah.Sedangkan kayu mangium memiliki

kerapatan 0,43-0,66 g/cm³, jabon memiliki kerapatan 0,53-0,61 g/cm³ dan kayu

pinus berkerapatan 0,41-0,5 g/cm³ (PIKA, 1979). Walker (1993) menyatakan

faktor yang mempengaruhi kekuatan kayu adalah kerapatan. Kayu yang

berkerapatan tinggi mempunyai kekuatan yang lebih besar.

Herawati (2008) menyatakan bahwa nilai MOE tidak dipengaruhi oleh

ukuran lebar lamina tetapi lebih pada kondisi lamina terutama adanya cacat mata

kayu atau serat miring. Selain dipengaruhi oleh sifat-sifat kayunya, kualitas

perekatan pada penelitian juga dipengaruhi oleh proses pengempaan.

Proses pemadatan yang meningkatkan kerapatan BKS belum mampu

meningkatkan nilai MOE pada penelitian ini. Hal ini terjadi karena BKS yang

dipadatkan mempunyai kerapatan rendah berkisar antara 0,26-0,28 g/cm³ yang

diambil dari bagian lunak BKS. Killman dan Koh (1998) menyatakan bahwa kayu

yang banyak mengandung sel parenkim dan rongga akan mempunyai kekuatan

patah yang rendah (rapuh). Di sisi lain, perbedaan struktur sel parenkim

menyebabkan kerusakan pada sel parenkim akibat pemadatan.

Selain faktor pemadatan, bahan baku nilai MOE pada penelitian ini juga

dipengaruhi oleh berat labur. Berdasarkan Gambar 9 menunjukan bahwa semakin

tinggi berat laburnya maka nilai MOE-nya semakin rendah. Hal ini berbanding

terbalik dengan penelitian Oka (2005) analisis perekat terlabur pada pembuatan

balok laminasi bambu petung, Didalam penelitian tersebut semakin tinggi berat

laburnya maka semakin tinggi nilai MOE-nya. Hal yang sama juga terjadi pada

based polymer isocyanate yang diencerkan dengan metanol nilai MOE-nya

meningkat seiring dengan bertambahnya kadar perekat yang digunakan.

Berat labur 240 g/m² merupakan berat labur terendah pada penelitian ini

tetapi nilai MOE-nya paling tinggi, hal ini diduga perekat mampu melaburi

permukaan lamina dan perekat mampu menembus struktur kayu dan tidak

mengalami kerusakan pada saat pengempaan panas sehingga menigkatkan

kekuatan MOE-nya. Berbeda dengan berat labur 260 g/m², 280 g/m² dan 300

g/m², pada berat labur tersebut nilai MOE yang dihasilkan hampir sama yaitu

berkisar antara 33.380-34.155 kg/cm². Rendahnya nilai MOE pada berat labur

tersebut diduga pada saat pelaburan perekat tidak mampu melaburi semua

permukaan karena terjadi pengentalan. Sari (2008) mengatakan bahwa pada saat

perekat tidak dapat membasahi permukaan kayu yang direkat maka akan terjadi

perekatan yang lemah sehingga persentase kerusakan juga akan semakin besar.

Hal ini juga didukung Pizzi (1983) mengatakan bahwa semakin banyak kadar

perekat yang digunakan akan mengurangi kekuatan rekat pada lamina.

Berdasarkan hasil analisis ragam kekuatan lentur, diketahui bahwa semua

perlakuan berpengaruh tidak nyata terhadap keteguhan lentur (Lampiran 10). Hal

ini berarti bahwa berat labur tidak memberikan pengaruh pada nilai MOE.

Modulus of Rupture (MOR)

perekat PF berkisar antara 176,81-312,87 kg/cm². Hasil rata-rata MOR papan

lamina dapat dilihat pada Gambar 10 dan data selengkapnya dapat dilihat pada

Lampiran 4.

Gambar 10. Grafik rata-rata MOR papan laminasi dengan pemadatan

Pada Gambar 10 terlihat bahwa nilai MOR tertinggi diperoleh pada berat

labur 240 g/m² yaitu 312.87 kg/cm², sedangkan nilai MOR terendah adalah pada

berat labur 280 g/m² yaitu 176.81 kg/cm². Papan lamina yang memenuhi standar

JAS 243:2003 yang mensyaratkan nilai MOR papan lamina minimal 300 kg/cm²

adalah papan lamina dengan berat labur 240 g/m² dengan nilai MOR 312,87

kg/cm². Papan lamina yang tidak memenuhi syarat nilai MOR adalah perlakuan

berat labur 260, 280 dan 300 g/m².

Hasil nilai MOR pada penelitian ini cukup rendah bila dibandingkan

dengan penelitian Ginting (2012) yang menggunakan kombinasi BKS dan mahoni

menjadi papan laminasi dengan perekat isosianat dengan nilai MOR rata-rata 385

kg/cm2(SinagadanHadjib,1989) dan karakteristik balok laminasi dari kayu

mangium (Acasia mangium) nilai MOR sebesar 516-687 kg/cm² (Herawati et al.,

2008).

Rendahnya nilai MOR pada penelitian ini bila dibandingkan dengan

penelitian lain karena penelitian lain bahan baku pembuatan lamina kerapatannya

lebih tinggi dibandingkan BKS. Kerapatan BKS bagian tepi pada penelitian ini

berkisar antara 0,34-0,4 g/cm³ sedangkan bagian tengah 0,26-0,28 g/cm².

Sedangkan kayu mahoni mempunyai kerapatan 0,53-0,72 g/cm³ (Ginting, 2012),

kayu eucalyptus 0,35-0,65 g/cm³ (Pasaribu, 2011) dan Acasia mangium

kerapatanya 0,43-0,66 g/cm³ (Herawati et al., 2008). Hal ini sesuai dengan

Tsoumis (1991) dalam Herawati et al., (2008) yang menyatakan kayu yang

memiliki kerapatan lebih tinggi akan memiliki kekuatan yang lebih tinggi

dibandingkan dengan kayu yang kerapatanya lebih rendah. Menurut PKKI NI-5

1961 dalam Setiawan (2011) terdapat hubungan antara jenis, berat kayu dan

kekuatan sehingga semakin berat kayu maka kekuatan kayu tersebut mengalami

peningkatan.

Perbedaan nilai MOR yang dihasilkan terutama karena karakteristik bahan

bakunya. Penyusunan lamina dari BKS yang digunakan berkerapatan rendah.

Bagian luar lamina berkerapatan 0,34-0,4 g/cm³ sedangkan bagian dalam yang

dipadatkan berkerapatan 0,26-0,28 g/cm³. Selain itu, struktur penyusunan BKS

terdiri dari Vascular bundle dan parenkim. Kerapatan vascular bundle menurun

dari bagian tepi kearah pusat batang, sebaliknya kerapatan parenkim meningkat

menyebabkan kerapatan BKS menjadi rendah. Hal ini yang menyebabkan nilai

MOR papan lamina BKS rendah.

Selain itu, faktor yang mempengaruhi nilai MOR adalah berat labur. Pada

penelitian ini berat labur terendah yaitu 240 g/m² memiliki nilai MORnya paling

tinggi. Hal ini diduga karena berat labur 240 g/m² mampu melaburi permukaan

lamina dan perekat mampu masuk ke dalam struktur kayu karena garis rekatnya

tidak terlalu tebal dan tidak mengalami pengentalan pada saat pelaburan maupun

pengempaan. Sedangkan berat labur 260 g/m², 280 g/m² dan 300 g/m² nilai

MORnya relatif seragam antara 176,81-181,30 kg/cm². Nilai MOR tersebut

rendah diduga karena perekat hanya mampu melaburi permukaan lamina dan

tidak mampu masuk ke dalam struktur kayu akibat terjadi pengentalan dan

kelebihan garis rekat akibat banyaknya kadar perekat yang digunakan. Hal ini

sesuai dengan pernyataan Pizzi (1983) yang mengatakan berat labur yang tinggi

akan mengurangi kekuatan rekat. Sari (2008) mengatakan bahwa pada saat

perekat tidak dapat membasahi permukaan kayu yang direkat maka akan terjadi

perekatan yang lemah sehingga persentase kerusakan juga akan semakin besar.

Dari hasil penelitian menunjukan bahwa berat labur terbaik pada

penelitian ini yaitu berat labur 240 g/m² karena telah memenuhi standar dan lebih

efisien dalam penggunaan perekat.Berdasarkan hasil dari analisis ragam juga

menunjukkan bahwa berat labur pada penelitian ini tidak memberikan pengaruh

nyata terhadap kekuatan MOR papan lamina dalam penelitian ini. (Lampiran 11).

Berdasarkan hasil pengujian sifat fisis dan mekanis papan lamina dari

BKS diperoleh rekapitulasi kualitas papan lamina seperti pada Tabel 4.

Tabel 4. Rekapitulasi kualitas papan lamina BKS berdasarkan JAS 243:2003

Berat Labur

ts = tidak disyaratkan JAS 243:2003

KA = kadar air

Berdasarkan pada Tabel 3 dapat diketahui hasil pengujian kualitas papan

lamina BKS untuk pengujian kadar air, pengembangan tebal dan rasio delaminasi

telah memenuhi standar JAS 243:2003 sedangkan untuk nilai kerapatan, daya

serap air tidak disyaratkan pada standar JAS 243:2003. Nilai MOE tidak satupun

contoh uji yang memenuhi standar JAS 243:2003 sedangkan nilai MOR yang

memenuhi standar hanya pada berat labur 240 g/m². Berdasarkan pada Tabel 3

Rendahnya kualitas papan lamina yang didapat terutama pada sifat

mekanis diduga karena bahan baku BKS memiliki kekuatan yang rendah.

KESIMPULAN DAN SARAN

Kesimpulan

1. Variasi berat labur perekat PF papan lamina hanya mempengaruhi sifat fisis

untuk pengembangan tebal.

2. Variasi berat labur perekat PF papan lamina tidak mempengaruhi sifat

mekanis papan lamina.

3. Berat labur terbaik keseluruhan pada penelitian ini yaitu pada berat berat

labur 240 g/m².

Saran

Penggunaan limbah BKS yang mengandung pati sebagai bahan baku

pembuatan papan lamina dapat menjadi kendala terhadap beberapa sifat fisis dan

mekanis. Sehingga perlu dilakukan penelitian lanjutan untuk meningkatkan sifat

DAFTAR PUSTAKA

Abdurachman, Hadjib N. 2005. Kekuatan dan kekakuan balok lamina dari dua jenis kayu kurang dikenal. Jurnal Penelitian Hasil Hutan. 2 (1) : 16-24. Bogor.

Achmadi, S. S. 1990. Kimia kayu. Departemen Pendidikan dan Kebudayaan. IPB. Press. Bogor

Amin, Y dan W. Dwianto. 2006. Pengaruh suhu dan tekanan uap terhadap fiksasi kayu kompresi dengan menggunakan Close System Compression Jurnal Ilmu dan Kayu Tropis 4 (2).55-60. Bogor.

Anshari, B. 2006. Pengaruh variasi tekanan kempa terhadap kuat lentur kayu laminasi dari kayu meranti dan keruing. Dimensi Teknik Sipil .2 (1): 1-11. Semarang

[ASTM] American Standart Test Methods. 2000. D 143-94. Standart test methods for small clear specimens of timber. annual book of ASTM Standard. Philadelphia.

Bakar, E. S. 2003. Kayu sawit sebagai substitusi kayu dari hutan alam. Forum Komunikasi dan Teknologi dan Industri Kayu 2: 5-6. Bogor.

Balfas, J. 1998. Sifat dasar kayu sawit. Prosiding. Diskusi Nasional Hutan Raya dan Ekspose. Hasil Penelitian di Sumatera Utara. 18-19 September. Balai Penelitian Kehutanan.

Bodig, J and BA. Jayne. 1982. Mechanics of Wood and Wood Composites Van Nostrand Reinhold Company. New York.

Cahyadi, D. Firmanti, A. Subiyanto, B. 2012. Sifat fisis dan mekanis bambu laminasi bahan berbentuk pelupuh dengan penambahan metanol sebagai pengganti pengencer perekat. Permukiman Vol. 7 No.1

[CWC] Canadian Wood Council. 2000. Wood reference handbook. a guide to the architectural use of wood in bilding construction. ed ke-4. ottwa:

Canadian Wood Council.

Darmaji, A. 2003. Pengaruh perlakuan awal dan tingkat pemadatan terhadap pemadatan sifat fisis dan mekanis kayu sengon (Paraserianthes

Falcataria) (L) nielsen [skripsi]. Fakultas Kehutanan,Institut Pertanian . Bogor. Bogor.

Direktorat Jenderal Perkebunan Kementerian Pertanian. 2012 Statistik Perkebunan Indonesia tahun 2012-2013. Deptan RI. Jakarta. http:// pertanian.go.id/infoeksekutif/bun/bun-asem2012/Areal-kelapasawit.pdf (20 Februari 2014).

[FAO] Food and Agriculture Organization. 1996. Plywood and other wood based panels. Food and Agriculture Organization of the United Nation, Rome.

Fakhri, 2002. Kemampuan perekatan resin urea formaldehyde pada laminasi kayu sengon dan keruing. Pekanbaru: Jurnal Sains dan Teknologi Universitas Riau. Vol 6 No.4.

Febrianto, F dan E. S. Bakar. 2004. Kajian potensi, sifat-Sifat dasar dan

kemungkinan pemanfaatan kayu karet dan biomassa sawit di Kabupaten Musi Bayuansi. Lembaga Manajemen Agribisnis dan Agroindustri. Institut Pertanian Bogor. Bogor

Ginting, I. A. D . 2012. Balok laminasi dengan kombinasi dari batang kelapa sawit (Elaeis guineensis Jacq.) dan kayu mahoni (Swietenia

Mahagoni)