PENGARUH UKURAN BUTIR SERBUK FLY ASH TERHADAP KEKUATAN IMPACT BAHAN KOMPOSIT BERMATRIKS EPOXY

(Skripsi)

Oleh

AGUS SETIAWAN

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

ABSTRAK

EFFECT OF GRAIN SIZE OF FLY ASH POWDER ON

IMPACT STRENGTH EPOXY COMPOSITE MATERIALS

MATRIKS EPOXY

by

AGUS SETIAWAN

Recent developments in composite technology is to use polymer composite materials as an alternative to metal. Mixing types of epoxy polymers with fly ash (fly ash) coal into composite materials is expected to be one of those needs. Synthesis of the two different materials is intended to improve the mechanical properties of composites by utilizing waste coal as a filler material (filler).

The process of mixing epoxy resin with coal fly ash waste is done with matrix mixing ratio by 60% and 40% fly ash. For the manufacture of specimens was performed by powder particle size of fly ash which is classified into 3 parts, namely fly ash particles with a size of 40 mesh, 80 mesh and 120 mesh. While the epoxy resin used is a type of general purpose (Bisphenol A-epichlorohydrin) Bakelite EPR 174. Testing of mechanical properties is carried out by testing the impact.

The test results showed the addition of fly ash particles with increasing particle size of 40 mesh, 80 mesh and 120 mesh can improve the impact strength of the composite. Highest impact strength of the composite obtained at 120 mesh particle size of 3.967 x 10-3 J/mm2. In the SEM image results look excellent interface bonding between the matrix with fly ash particles. But seen many voids or porosity that occurs in the composite.

2

ABSTRAK

PENGARUH UKURAN BUTIR SERBUK

FLY ASH

TERHADAP KEKUATAN

IMPACT

BAHAN KOMPOSIT

BERMATRIKS

EPOXY

Oleh

AGUS SETIAWAN

Perkembangan terbaru dalam teknologi komposit adalah dengan menggunakan komposit polimer sebagai bahan alternatif pengganti logam. Pencampuran polimer jenis epoxy dengan abu terbang (fly ash) batubara menjadi bahan komposit diharapkan dapat menjadi salah satu pemenuhan kebutuhan tersebut. Sintesis kedua bahan yang berbeda ini bertujuan untuk meningkatkan sifat mekanik komposit dengan memanfaatkan limbah batubara sebagai bahan pengisi (filler). Proses pencampuran resin epoxy dengan limbah batubara fly ash dilakukan dengan perbandingan pencampuran matriks sebesar 60 % dan fly ash sebesar 40%. Untuk pembuatan spesimen dilakukan berdasarkan ukuran partikel serbuk fly ash yang dikelompokan kedalam 3 bagian, yaitu partikel fly ash dengan ukuran 40 mesh, 80 mesh dan 120 mesh. Sedangkan epoksi resin yang digunakan adalah tipe general purpose (Bisphenol A-epichlorohydrin) Bakelite EPR 174. Pengujian sifat mekanik yang dilakukan adalah dengan pengujian impak.

Hasil pengujian menunjukkan penambahan partikel fly ash dengan peningkatan ukuran partikel sebesar 40 mesh, 80 mesh dan 120 mesh dapat meningkatkan kekuatan impact komposit. Kekuatan impak tertinggi didapatkan pada komposit dengan ukuran partikel 120 mesh sebesar 3.967 x 10-3 J/mm2. Pada hasil foto SEM terlihat ikatan antarmuka yang sangat baik antara matriks dengan partikel fly ash. Namun terlihat banyaknya voids atau porositas yang terjadi pada komposit.

MENGESAHKAN

1.

Tim Penguji

Ketua Penguji : Dr. Eng. Shirley Savetlana, S.T., M.Met. ………

Anggota Penguji : Dr. Gusri Akhyar Ibrahim, S.T., M.T. ..………..

Penguji Utama : Harnowo Supriadi, S.T., M.T. ………

2.

Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmeilia Afriani, D.E.A. NIP. 19650510 199303 2 008

PENGARUH UKURAN BUTIR SERBUK FLY ASH TERHADAP KEKUATAN IMPAK BAHAN KOMPOSIT Judul Skripsi :

Nama Mahasiswa : AGUS SETIAWAN Nomor Pokok Mahasiswa : 0615021038

Jurusan : Teknik Mesin Fakultas : Teknik

MENYETUJUI

1.

Komisi Pembimbing

Dr.Eng. Shirley Savetlana, S.T., M.Met. Dr. Gusri Akhyar Ibrahim, S.T., M.T. NIP. 19740202 19910 2 001 NIP. 19710817 199802 1 003

2.

Ketua Jurusan Teknik Mesin

PENGARUH UKURAN BUTIR SERBUK

FLY ASH

TERHADAP KEKUATAN

IMPACT

BAHAN KOMPOSIT

BERMATRIKS

EPOXY

Oleh

AGUS SETIAWAN

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

FAKULTAS TEKNIK UNIVERSITAS LAMPUNG

RIWAYAT HIDUP

Penulis dilahirkan di Kota Bandar Lampung pada tanggal 24 April 1988, sebagai anak ke lima dari tujuh bersaudara pasangan Bapak Rochman, S. Pd. dan Ibu Umi Sumardiyani.

Penulis menyelesaikan pendidikan di TK Sari Teladan Beringin Raya pada tahun 1996. Pendidikan Sekolah Dasar (SD) diselesaikan di SDN I Beringin Raya, Bandar Lampung pada tahun 2000. Sekolah Menengah Pertama (SMP) di SMPN 2 Rawa Laut, Bandar Lampung pada tahun 2003, dan Sekolah Menengah Atas (SMA) di SMAN 7, Bandar Lampung pada tahun 2006.

Tahun 2006 penulis terdaftar sebagai Mahasiswa Jurusan Teknik Mesin Fakultas Teknik Universitas Lampung melalui jalur SPMB. Selama menjadi mahasiswa penulis aktif menjadi anggota Badan Eksecutive Mahasiswa (BEM) Fakultas Teknik dan Himpunan Mahasiswa Teknik Mesin Universitas Lampung.

Pada tahun 2010 penulis melakukan Kerja Praktek (KP) di PLTU Tarahan Unit 3 & 4 Lampung Selatan, Lampung. Pada Tanggal 1 April 2013 penulis telah menyelesaikan sidang sarjana pertama dengan judul skripsi Pengaruh Ukuran Butir Serbuk Fly Ash Terhadap Kekuatan Impact Bahan Komposit Bermatriks

SANWACANA

Assalamu’allaikum Warahmatullahi Wabarakatuh,

Segala Puji dan Syukur penulis panjatkan kehadirat Allah SWT, Tuhan semesta alam, yang telah memberikan rahmat, nikmat, kesehatan karunia dan kelancaran hingga penulis dapat menyelesaikan Studi strata satu diperguruan tinggi Universitas Lampung. Shalawat beriring salam penulis panjatkan kepada kekasih Allah SWT, Baginda Rasullullah Muhammad SAW, yang telah membawa kita dari zaman jahiliyah ke zaman yang terang dengan keislamannya hingga saat ini. Skripsi dengan judul ” PENGARUH UKURAN BUTIR SERBUK FLY ASH TERHADAP KEKUATAN IMPACT BAHAN KOMPOSIT BERMATRIKS EPOXY” ini dapat diselesaikan dengan baik atas bantuan, partisipasi, dan dukungan, serta do’a dari berbagai pihak. Sebagai rasa syukur penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Lusmelia Afriani, DEA. selaku dekan Fakultas Teknik Universitas Lampung.

2. Bapak Harmen Burhanuddin, S.T., M.T. selaku Ketua Jurusan Teknik Mesin Universitas Lampung atas segala arahan dan motivasinya selama ini.

3. Ibu Dr. Eng Shirley Savetlana, S.T., M.Met., dan Bapak Dr. Gusri Ahyar Ibrahim, S.T., M.T., selaku pembimbing yang dengan sabar memberikan bimbingan, pengetahuan, saran, serta nasehat selama proses penyelesaian skripsi.

5. Bapak Ir. Herry Wardono, S.T., M.T. selaku dosen pembimbing yang selalu mengarahkan dalam akademik dan selalu memotivasi penulis.

6. Bapak Zulhanif, S.T., M.T.selaku pembimbing kerja praktek yang pertama kali mengajarkan bagaimana cara membuat sebuah penulisaan yang baik dan benar.

7. Seluruh dosen Jurusan Teknik Mesin atas ilmu yang telah diberikan selama penulis melaksanakan studi, baik materi akademik dan motivasi untuk masa yang akan datang. Tak lupa juga terima kasih kepada staff dan karyawan Gedung H Teknik Mesin Universitas Lampung.

8. Bapak dan Ibuku, terimakasih Pak, Bu atas doa dan dukungannya, atas perhatian yang selalu kau berikan kepadaku, do’a, semangat, dukungan moril, dan materi untuk menyelesaikan Tugas akhir ini, maaf Pak, Bu jika saya selama ini kurang maksimal.

9. Kakak-kakakku dan adik-adikku yang selama ini selalu memotivasiku. Terimaksih atas semangat motivasi dan dukungan yang telah kalian berikan kepada penulis.

10.Buat sahabat-sahabatku A. Wahyu Wardana, Dani Kurniawan, Raditya Lugayatna, serta teman-teman dari SMAN 7 terima kasih atas dukungan kalian.

11.Kepada Yusman Zamzami rekan penulis yang selama ini selalu membantu Penulis.

Imran Oktariawan, smail, Jonathan Mikeson P, Joni Parizal, Ketut Dewantara, Lucky Cahyadi, Muhammad Iqbal, M. Nurhadi, Nur Ismanto, Puji Febriansyah, R Panji Satrio W G, Rino Indriyanto, Rosyidi Yusuf, Ryan Muhriyana, Satyan Donier, Setiyo Birowo, Subekti Bagus W, Sulistiyono, Sutrisno, Try Wahyu, Wengky Berlianto, Yoga Kurnia Amran, Yusfiul Hilal, , Zaki Oktazari. Untuk semua antek teknik mesin 06, jangan pernah lupa dengan almamater yang telah dipaksa, dipatri didalam bilik-bilik jiwa kita “solidrity forever” kebersamaan akan selalu ada bagi teman-teman yang masih merasa jadi anak mesin.

13.Keluarga besar Himpunan Mahasiswa Teknik Mesin Universitas Lampung.

14.Bapak Idham selaku selaku teknisi di Lab. Biomassa FMIPA Unila dan Bapak Ir.Romli selaku kepala Lab Material Poltek Negri Sriwijaya yang telah membantu dalam pengambilan data untuk menunjang skripsi ini. 15.Semua pihak yang tidak mungkin penulis sebutkan, yang telah ikut serta

membantu dalam penulisan skripsi ini.

Penulis menyadari bahwa penulisan skripsi ini masih banyak kekurangan. Oleh sebab itu, penulis mengharapkan saran dan kritik yang bersifat membangun dari semua pihak. Penulis berharap skripsi ini bermanfaat bagi semua yang membaca dan bagi penulis sendiri.

Bandar Lampung, 03 Mei 2013 Penulis

fxáâÇzzâ{Ççt TÄÄt{ à|wt~ t~tÇ ÅxÜâut{ ~xtwttÇ áâtàâ ~tâÅ áx{|Çzzt

ÅxÜx~t ÅxÜâut{ ~xtwttÇ çtÇz twt

Ñtwt w|Ü| ÅxÜx~t áxÇw|Ü|Â

;dAfA TÜ etËw Tçtà DD<

“

Sesungguhnya bersama kesulitan ada kemudahan”(Q.S. Al-Insyirah : 6)

Âftçt? Uâ~tÇ W|t TàtâÑâÇ `xÜx~tÊ

(Agus Setiawan)Â

Hidup Adalah Perjuangan

Ê

Setulus hati kupersembahkan Karya Kecilku ini teruntuk :

Kedua Orangtuaku yang tercinta,

yang selalu mengalirkan

air mata dan Do’anya

demi keberhasilan dan kesuksesan ku,

Kakak-kakakku & Adik-adikku

yang telah mendukung dan mengasihiku

i

DAFTAR ISI

Halaman

DAFTAR ISI ... ... i

DAFTAR TABEL ... . iii

DAFTAR GAMBAR ... . iv

I. PENDAHULUAN A. Latar Belakang ... .. 1

B. Batasan Masalah ... .. 5

C. Tujuan Penelitian ... .. 6

D. Sistematika Penulisan ... .. 6

II. TINJAUAN PUSTAKA A. Fly Ash ... .. 7

B. Komposit ... .. 9

1. klasifikasi Material Berdasarkan Bentuk Komponen Strukturnya …....13

2. Unsur-unsur Utama Pembentuk Komposit ………....20

C. Aspek geometri (kekuatan impact) ... .28

D. Perpatahan (fracture) ... .30

ii

III.METODOLOGI PENELITIAN

A. Tempat penelitian ... 33

B. bahan yang digunakan ... 33

C. alat yang digunakan ... 36

D. Prosedur Pengujian ... 41

IV. HASIL DAN PEMBAHASAN A. Data Hasil Pengujian ………..……...…... 45

B. Hasil Foto SEM ………..………….. 49

V. SIMPULAN DAN SARAN A. Simpulan ………...……... 55

B. Saran ……….………. 56

DAFTAR PUSTAKA ………... 57

iii

DAFTAR TABEL

Tabel Halaman

1. Unsur Senyawa Kimia dan Sifat Fisika Pada Fly Ash ………..…….. 8

2. Sifat Kimia Fly Ash Tarahan Provinsi Lampung ……….... 35

3. Data Hasil Uji Impak ……….….……….…....… 46

v

21.Spesimen Uji ……… 48 22.Grafik Nilai Rata-rata Harga Impak Terhadap kuran Butir Fly Ash … 49 23.Foto SEM Partikel Fly Ash ……….. 50 24. Foto SEM Komposit 60% Epoxy dan 40% Fly Ash Dengan Ukuran Butir

DAFTAR PUSTAKA

Agus Suprihanto dan Budi Setyana, 2006, Pengujian Mekanik Dan Fisiknpada Metal Matrik Composite (MMC) Alumunium Fly Ash, Jurusan Teknik Mesin, UNDIP Semarang.

Anon, ASM Handbook. Composites, Vol.21, ASM International, Cleveland Ohio, 2001 Ardha. N., 2006, Pemanfaatan Abu Terbang PLTU SURALAYA Untuk Castabel

Refractory (Penelitian Pendahuluan) Litbang Pengolahan Mineral.

ASTM 6110 ”standard test methods for determining the charpy impact resistance of notched specimens of plastics”

Bodja Suwanto, 2010, Pengaruh Temperature Post Curing Terhadap Kekuatan Tarik Komposit Epoksi Resin Yang Diperkuat Woven Serat Pisang, Politeknik Negeri Semarang.

Darmansyah, 2010, Evaluasi Sifat Fisik Dan Mekanik Material Komposit Serat/Resin Berbahan Dasar Serat Nata De Coco Dengan Penambahan Nanofiller, Depok, UI.

Diharjo, K., Pengaruh Perlakuan Alkali Terhadap Sifat Tarik Bahan Komposit Serat Rami – Polyester, UNS.

Diharjo, K., Dan Triyono,T., 2003, Buku Pegangan Kulian Material Teknik Universitas Sebelas Maret, Surakarta.

Diharjo, K., 2008, Studi Penambahan Limbah Fly Ash Sebagai Pembentuk Komposit Geopolimer Untuk Meningkatkan Ketahanan Nyala Api, Fakultas Teknik, Universitas Sbelas Maret.

Feldman Dorel, Hartomo, A., J., 1995, Bahan Polimer Konstruksi Bangunan, Pt. Gramedia Pustaka Umum , Jakarta.

Femiana Gapsari dan Putu Hadi Setyarini., 2010, Pengaruh Fraksi Volume Terhadap Kekuatan Tarik Dan Lentur Komposit Resin Berpenguat Serbuk Kayu, Teknik Mesin, Universitas Brawijaya.

Gunawan Dwi Haryadi, 2007, Pengaruh Penambahan Fly Ash 35 % Terhadap Kekuatan Tarik, Kekerasan Dan Kekuatan Impak Komposit Aluminium Fly Ash (ALFA), Jurusan Teknik Mesin UNDIP, Semarang.

Husin, Andriati Amir, 2005, Pemanfaatan Limbah Untuk Bahan Bangunan, Jakarta.

Jones, M., R., 1975, Mechanics Of Composite Material, Mc Graw Hill. Kogakusha, Ltd.

Kammler, H. K, Beaucage, G., Kohls, D. J., Agashe ,N Llavsky, J., 2005, In Situ Studies Of Nano Particle Growth Dynamics In Premixed Flames.

Manoj Single and Vikas Chawla, 2010, Mechanical Properties Of Epoxy Resin – Fly Ash Composite, Departemen Of Mechanical Engineering, R.I.E.I.T. Rail Majra, Distt, Hawan Shahr (PB)- 144533, India

Schwartz, M. M., 1984, Composite Material Handbook, Mc Graw Hill, New York.

Sri Prabandiyani Retno Wardani, 2008, Pemanfaatan Limbah Batubara(Fly Ash) Untuk Stabilisasi Tanah Maupun Keperluan Teknik Lainnya Dalam Mengurangi Pencemaran Lingkungan, Semarang, Fakultas Teknik Universitas Diponegoro

Surdia, 1992, Pengolahan Bahan Teknik, F.T., Pradnaya Paramitca, Jakarta.

Van Vlack, 2005, Ilmu Dan Teknologi Bahan, Erlangga, Jakarta.

I. PENDAHULUAN

A. Latar Belakang

Fly ash dan bottom ash merupakan limbah padat yang dihasilkan dari pembakaran batubara pada pembangkit tenaga listrik. Ada tiga type pembakaran batubara pada industri listrik yaitu dry bottomboilers, wet-bottom boilers dan cyclon furnace. Apabila batubara dibakar dengan type dry bottom boiler, maka lebih kurang 80% dari abu meninggalkan pembakaran sebagai fly ash dan masuk dalam corong gas. Apabila batubara dibakar dengan wet-bottom boiler sebanyak 50% dari abu tertinggal di pembakaran dan 50% lainnya masuk dalam corong gas. Pada cyclon furnace, di mana potongan batubara digunakan sebagai bahan bakar, 70-80 % dari abu tertahan sebagai boiler slag

dan hanya 20-30% meninggalkan pembakaran sebagai dry ash pada corong gas. Type yang paling umum untuk pembakaran batubara adalah pembakaran

dry bottom.

2

ash ini terdapat dalam jumlah yang cukup besar, sehingga memerlukan pengelolaan agar tidak menimbulkan masalah lingkungan, seperti pencemaran udara, atau perairan, dan penurunan kualitas ekosistem. (Sri Prabandiyani Retno Wardani, 2008)

PLTU merupakan penyumbang terbanyak untuk produksi limbah fly ash

maupun bottom ash karena penggunaan batu-bara sebagai bahan bakar utamanya. Bahkan seperti PLTU Tarahan yang terdapat di provinsi Lampung pun demikian. Walaupun bisa dikatakan sebagai pembangkit yang ramah lingkungan, karena seluruh hasil sisa pembakaran berupa abu terbang dapat ditangkap sehingga tidak terjadi pencemaran udara. Namun abu terbang yang tertangkap tetap menjadi limbah yang dapat membahayakan mahluk hidup disekitarnya karena dengan terus berlangsungnya kegiatan produksi maka abu terbang yang tertangkap akan terus bertambah bila tidak dilakukan pemanfaatan limbah abu terbang tersebut maka jumlah yang menumpuk akan bertambah banyak sehingga menimbulkan masalah bagi lingkungan.

3

Dengan berkembangnya teknologi terutama di bidang ilmu material, saat ini fly ash mulai mendapat perhatian lebih dari kalangan peneliti. Sebagai contoh, saat ini material fly ash mulai digunakan sebagai campuran komposisi semen, bangunan rumah, bahkan digunakan dalam pembuatan aspal jalan. Namun penggunaannya belum maksimal, untuk PLTU Tarahan sendiri saja fly ash

yang dimanfaatkan hanya 1/3 dari total produksi fly ash perbulan.

Oleh karena itu perlu dicoba untuk mengangkat masalah fly ash ini sehingga sifat-sifat fisik dan mekanik yang ada pada fly ash dapat dimanfaatkan untuk keperluan dunia industri. Walaupun fly ash adalah material limbah, namun bahan ini masih mempunyai nilai ekonomis yang menguntungkan bagi kehidupan, yaitu dengan menggunakannya sebagai campuran atau bahan penguat komposit. Komposit adalah material yang dibuat dengan penggabungan dua atau lebih bahan penyusun yang berbeda dalam bentuk dan komposisi bahannya, masing-masing dari bahan tidak larut satu sama lain. Tujuan dari penggabungan ini adalah untuk memperbaiki sifat-sifat dasar dari bahan penyusunnya.

4

penguat. Untuk bahan penguat Al2O3 juga memiliki kecenderungan yang sama.( Anon, 2001)

Penelitian tentang pemanfaatan fly ash sudah banyak dilakukan. Manoj Singla and Vikas Chawla (2010) adalah beberapa peneliti yang pernah melakukan pengujian untuk mengetahui sifat mekanik dari komposit bermatriks epoxy

dengan penguat fly ash. Pada penelitiannya dilakukan beberapa pencampuran yaitu dengan penambahan fly ash sebanyak 30, 38, 46 dan 54% tanpa perlakuan apapun. Dengan pengadukan manual, yaitu dengan mengaduk menggunakan kayu kemudian diputar dengan tangan. Dari hasil pengujian impak yang telah dilakukannya, didapatkan hasil tertinggi adalah pada pencampuran 30% fly ash

dan 70% epoxy dengan nilai 0.92 joules.

5

Laboratorium material teknik Universitas Sebelas Maret (UNS) Surakarta telah menghasilkan beberapa produk berbasis komposit yang digunakan untuk komponen kereta api. Laboratorium yang sudah meriset tentang komposit sejak 2002 ini telah menghasilkan prototipe produk meja kereta eksekutif dan ekonomi dengan memanfaatkan serat aren, serat kenaf, serat buah sawit, kayu sengon laut, dan kayu sawit. Ada pula prototipe panel gerbong kereta api yang tahan api, dibuat dari pengembangan komposit geopolimer serat gelas polyester limbah fly ash. Dari bahan yang sama juga bisa dibuat komponen dashboard

kereta diesel, panel interior, dan pintu kereta api.

B. Batasan Masalah

Adapun beberapa batasan masalah yang diberikan agar penelitian lebih terarah, yaitu:

1. Pembuatan spesimen dilakukan dengan pencampuran fly ash dengan ukuran 40, 80, dan 120 mesh dan resin epoxy serta hardnernya.

2. Pengujian mekanik yang dilakukan adalah uji impak.

3. Fly ash yang digunakan berasal dari PLTU Tarahan Unit 3 & 4 Lampung Selatan.

4. Orientasi penyusun partikel dalam matrik adalah secara acak

6

C. Tujuan Penelitian

Adapun tujuan yang ingin dicapai dari penelitian tentang pemanfaatan fly ash

adalah untuk mengetahui kekuatan impak komposit yang diperkuat fly ash (limbah batubara) melalui uji impak dan menganalisa penyebab kegagalan pada komposit melalui foto SEM.

D. Sistematika Penulisan

Sistematika penulisan laporan hasil penelitian adalah sebagai berikut.

II. TINJAUAN PUSTAKA

A. Fly Ash

Fly ash merupakan limbah hasil pembakaran batubara, bersifat non plastis, tidak berkohesi, berbutir halus, berukuran seperti lanau, ringan dan mengandung silica yang sangat tinggi. Secara kimia abu terbang merupakan material oksidasi anorganik mengandung silika dan alumina aktif karena sudah melalui proses pembakaran pada suhu tinggi. Bersifat aktif yaitu dapat bereaksi dengan komponen lain dalam kompositnya untuk material baru (mulite) yang tahan suhu tinggi. Fly ash digunakan untuk semen fly ash,

aerated concenrete block, mineral admixtures dan produk komponen lainnya.

Fly ash mengandung berbagai senyawa logam yang dapat menyediakan sejumlah divalent dan trivalent kation serta berbagai reaksi kimia yang memegang peranan penting dari proses fisis dalam perbaikan sifat-sifat tanah. (soaduon, 1999)

8

Fly ash sebagai limbah PLTU berbahan bakar batubara dikatagorikan oleh BAPEDAL sebagai bahan beracun dan berbahaya (B3). Peningkatan jumlah pembangunan PLTU berbahan bakar batubara di Indonesia menyebabkan jumlah limbah fly ash juga akan meningkat. Jumlah limbah PLTU pada tahun 2000 sebanyak 1,66 juta ton, sedangkan pada tahun 2006 diperkirakan ada akumulasi jumlah fly ash sebanyak 219.000 ton/tahun. Jika limbah ini tidak dimanfaatkan maka akan menyebabkan masalah pencemaran lingkungan. Studi pemanfaatan limbah fly ash PLTU di Indonesia telah dilakukan oleh LIPI, ITB, BPPT dan Litbang Departemen Pekerjaan Umum, namun hanya untuk bahan pencampur semen Portland, filter beton, material penyekat dan semen posoland. Saat ini realitas pemanfaatannya hanya dalam kapasitas kecil seperti untuk campuran industry bata genteng oleh masyarakat sekitar. (ardha, 2006)

9

Ada beberapa jenis fly ash menurut SNI S-15-1990-F tentang spesifikasi abu terbang sebagai bahan tambahan untuk campuran beton, abu batubara (fly ash) digolongkan menjadi 3 jenis, yaitu :

1.Kelas F : Abu terbang (fly ash) yang dihasilkan dari pembakaran batubara jenis antrasit dan bituminous.

2.Kelas C : Abu terbang (fly ash) yang dihasilkan dari pembakaran batu bara jenis lignite dan subbituminous.

3.Kelas N : Pozzolan alam, seperti tanah diatome, shale,tufa, abu gunung berapi atau pumice.

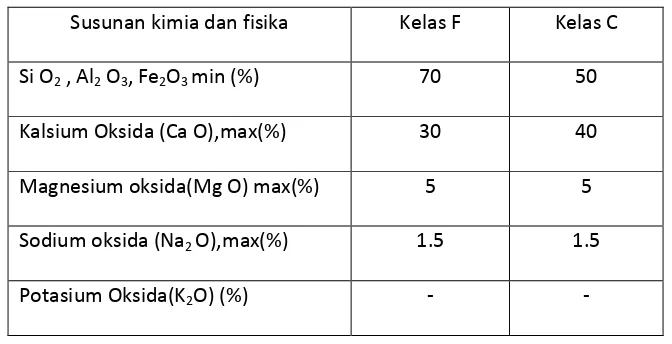

Adapun susunan kimia dan sifat fisika abu terbang secara umum tercantum pada tabel berikut:

Tabel 1. Unsur senyawa kimia dan sifat fisika pada fly ash(Andriati Amir Husin)

Susunan kimia dan fisika Kelas F Kelas C

Si O2 , Al2 O3, Fe2O3 min (%) 70 50

Kalsium Oksida (Ca O),max(%) 30 40

Magnesium oksida(Mg O) max(%) 5 5

Sodium oksida (Na2 O),max(%) 1.5 1.5

Potasium Oksida(K2O) (%) -

B. Komposit

10

merupakan gabungan atau campuran dari dua material atau lebih pada skala makroskopis untuk membentuk material ketiga yang lebih bermanfaat. Komposit dan alloy memiliki perbedaan dari cara penggabungannya yaitu apabila komposit digabung secara makroskopis sehingga masih kelihatan serat maupun matriknya (komposit serat) sedangkan pada alloy paduan digabung secara mikroskopis sehingga tidak kelihatan lagi unsur-unsur pendukungnya (Jones, 1975).

Dalam dunia konstruksi, komposit merupakan campuran antara polimer (bahan makromolekul dengan ukuran besar yang diturunkan dari minyak bumi ataupun bahan alam lainnya seperti karet dan serat). Atau dapat dikatakan bahwa komposit adalah gabungan antara bahan matrik atau pengikat yang diperkuat. Bahan material ini terdiri dari dua bahan penyusun, yaitu bahan utama sebagai pengikat dan bahan pendukung sebagai penguat. Bahan penguat dapat dibentuk serat, partikel, serpihan atau juga dapat berbentuk yang lain. (Surdia, 1992).

11

Dibandingkan dengan bahan konvensional seperti beton, komposit memiliki sejumlah keunggulan yaitu antara lain tahan terhadap cuaca, tahan terhadap kimia, lebih ringan, dan keunggulan komposit yang paling penting adalah mudah dibentuk dan dibuat sehingga dapat menghemat biaya pengerjaan, komposit juga mudah dicetak dan memungkinkan bentuk yang rumit. Perkembangan komposit semakin maju baik di bidang industri maupun bidang rumah tangga, sifat-sifat inilah yang sangat membantu para arsitek dan masyarakat industri konstruksi untuk mempersembahkan karya-karya terbaiknya.

Secara umum komposit tersusun dari material pengikat (matriks) dan material penguat (reinforce). Logam, keramik, dan polimer dapat digunakan sebagai material pengikat pada pembuatan komposit tergantung dari sifat yang ingin dihasilkan. Namun, polimer merupakan material yang paling luas digunakan sebagai matriks yang lebih dikenal dengan reinforced plastic.

Di indonesia terkenal dengan sumber daya alamnya, salah satunya adalah batubara. Batubara digunakan sebagai bahan bakar pembangkit uap, dari hasil pembakaran tersebut menghasilkan ampas batu bara (fly ash) yang merupakan limbah industri. Dalam penelitian ini akan dilihat kemungkinan fly ash

12

pemberdayaan dan pemanfaatan fly ash sudah banyak terdapat pada industri – industri yang terdapat di Indonesia khususnya di Propinsi Lampung.

Sesungguhnya ribuan tahun lalu material komposit telah dipergunakan dengan memanfaatkannya serat alam sebagai penguat. Dinding bangunan tua di Mesir yang telah berumur lebih dari 3000 tahun ternyata terbuat dari tanah liat yang diperkuat jerami (Jamasri,2008). Seorang petani memperkuat tanah liat dengan jerami, para pengrajin besi membuat pedang secara berlapis dan beton bertulang merupakan beberapa jenis komposit yang sudah lama kita kenal. Komposit dibentuk dari dua jenis material yang berbeda, yaitu:

1. Penguat (reinforcement), yang mempunyai sifat kurang ductilen tetapi lebih rigid serta lebih kuat.

2. Matrik, umumnya lebih ductile tetapi mempunyai kekuatan dan rigiditas yang lebih rendah.

Pada material komposit sifat unsur pendukungnya masih terlihat dengan jelas, sedangkan pada alloy paduan sudah tidak kelihatan lagi unsur-unsur pendukungnya. Salah satu keunggulan dari material komposit bila dibandingkan dengan material lainnya adalah penggabungan unsur-unsur yang unggul dari masing-masing unsur pembentuknya tersebut. Sifat material hasil penggabungan ini diharapkan dapat saling melengkapi kelemahan-kelemahan yang ada pada masing-masing material penyusunnya. Sifat-sifat yang dapat diperbaharui (Jones,1975) antara lain :

a. kekuatan (Strength)

b. kekakuan (Stiffness)

13

d. ketahanan gesek/aus (Wear resistance)

e. berat (Weight)

f. ketahanan lelah (Fatigue life)

g. Meningkatkan konduktivitas panas h. Tahan lama

Secara alami kemampuan tersebut, tidak ada semua pada waktu yang bersamaan (Jones, 1975). Sekarang ini perkembangan teknologi komposit mulai berkembang dengan pesat. Komposit sekarang ini digunakan dalam berbagai variasi komponen antara lain untuk otomotif, pesawat terbang, pesawat luar angkasa, kapal dan alat-alat olah raga seperti ski, golf, raket tenis dan lain-lain.

1. Klasifikasi material komposit berdasarkan bentuk komponen strukturnya

Secara garis besar komposit diklasifikasikan menjadi tiga macam (Jones, 1975), yaitu:

1. Komposit serat (Fibrous Composites)

2. Komposit partikel (Particulate Composites)

3. Komposit lapis (Laminates Composites)

a. Komposit Serat (Fibrous Composites)

14

menggunakan penguat berupa serat / fiber. Fiber yang digunakan bisa berupa fibers glass, carbon fibers, aramid fibers (poly aramide), dan sebagainya. Fiber ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman. Serat merupakan material yang mempunyai perbandingan panjang terhadap diameter sangat tinggi serta diameternya berukuran mendekati kristal. serat juga mempunyai kekuatan dan kekakuan terhadap densitas yang besar (Jones, 1975).

Kebutuhan akan penempatan serat dan arah serat yang berbeda menjadikan komposit diperkuat serat dibedakan lagi menjadi beberapa bagian antaranya:

1. Continous fiber composite (komposit diperkuat dengan serat kontinu).

Gambar 2. Continous fiber composite (Gibson, 1994)

2. Woven fiber composite (komposit diperkuat dengan serat anyaman).

15

3. Chopped fiber composite (komposit diperkuat serat pendek/acak)

Gambar 4. Chopped fiber composite (Gibson, 1994)

4. Hybrid composite (komposit diperkuat serat kontinyu dan serat acak).

Gambar 5. Hybrid composite (Gibson, 1994)

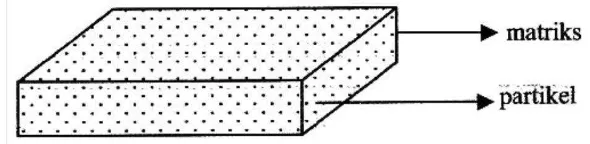

b. Particulate Composites (Komposit Partikel)

Merupakan komposit yang menggunakan partikel serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriknya.

16

Komposit ini biasanya mempunyai bahan penguat yang dimensinya kurang lebih sama, seperti bulat serpih, balok, serta bentuk-bentuk lainnya yang memiliki sumbu hampir sama, yang kerap disebut partikel, dan bisa terbuat dari satu atau lebih material yang dibenamkan dalam suatu matriks dengan material yang berbeda. Partikelnya bisa logam atau non logam, seperti halnya matriks. Selain itu adapula polimer yang mengandung partikel yang hanya dimaksudkan untuk memperbesar volume material dan bukan untuk kepentingan sebagai bahan penguat (Jones, 1975).

17

a. Silika

Diperkirakan kandungan silika pada lapisan terluar kulit bumi tidak kurang dari 59%, sebagian besar diantaranya dalam bentuk pepaduan dengan berbagai oksida basa yang dikenal sebagai silikat. Kristal silikat terdiri dari rangkaian sel satuan tetrahedral yang dibangun oleh satu atom Si dan empat atom O, biasanya dalam

bentuk elektrovalen. Karena tetrahedral tersebut dapat dirangkai dengan berbagai cara, maka terjadi bentuk kristal yang berbeda.

Berdasarkan bentuk kristalnya silika dapat dibedakan dalam 3 jenis utama, yaitu: kuarsa, kristobalit dan tridimit. Pada kristal kuarsa, ikatan atom Si-O-Si dari tetrahedral yang berdekatan dihubungkan dalam arah melingkar dan membentuk spiral, sehingga struktur kuarsa terdiri dari rantai-rantai spiral tersebut. Struktur kristobalit sama dengan struktur tridimit. Rangkaian tetrahedral membentuk cincin-cincin datar, setiap cincin terdiri dari 6 atom Si dan 6 atom O, tetapi karena bidang cincin sedikit terdistorsi, maka tidak semua atom Si terletak sebidang. Struktur kristobalit dan tridimit merupakan susunan dari rantai-rantai cincin tersebut. Perbedaannya adalah distorsi bidang cincin pada kristobalit lebih besar dibandingkan distorsi bidang cincin tridimit.

b. Alumina

18

alumina dan dalam bidang pertambangan, keramik dan teknik material, senyawa ini juga disebut dengan nama alumina.

Aluminium oksida adalah insulator (penghambat) panas dan listrik yang baik. Umumnya Al2O3 terdapat dalam bentuk kristalin yang

disebut corundum atau alpha-aluminium oksida. Al2O3 dipakai

sebagai bahan abrasif dan sebagai komponen dalam alat pemotong, karena sifat kekerasannya. Aluminium oksida berperan penting dalam ketahanan logam aluminium terhadap perkaratan dengan udara. Logam aluminium sebenarnya amat mudah bereaksi dengan oksigen di udara. Aluminium bereaksi dengan oksigen membentuk aluminium oksida, yang berupa lapisan tipis yang dengan cepat menutupi permukaan aluminium. Lapisan ini melindungi logam aluminium dari oksigen lebih lanjut. Ketebalan lapisan ini dapat ditingkatkan melalui proses anodisasi. Beberapa alloy (paduan logam), seperti perunggu aluminium, memanfaatkan sifat ini dengan menambahkan aluminium pada alloy untuk meningkatkan ketahanan terhadap korosi.

Al2O3 yang dihasilkan melalui anodisasi bersifat amorf, namun

beberapa proses oksidasi seperti plasma electrolytic oxydation

menghasilkan sebagian besar Al2O3 dalam bentuk kristalin, yang

meningkatkan kekerasannya. Alumina (Al2O3) dapat juga dibuat

19

dapat dilakukan dengan meningkatkan temperatur, tetapi semua struktur akan mengalami perubahan irreversible ke α-alumina dengan struktur yang stabil pada temperatur di atas 1200oC, α

-alumina biasa digunakan untuk keperluan structural dan elektrik. ( Darmansyah, 2010)

c. Komposit Lapis (Laminates Composites)

Merupakan jenis komposit terdiri dari dua lapis atau lebih yang digabung menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

Gambar 7. Laminated Composites

Komposit ini terdiri dari bermacam-macam lapisan material dalam satu matriks. Bentuk nyata dari komposit lamina adalah:( Jones, 1999) 1. Bimetal

20

2. Pelapisan logam

Pelapisan logam yang satu dengan yang lain dilakukan untuk mendapatkan sifat terbaik dari keduanya.

3. Kaca yang dilapisi

Konsep ini sama dengan pelapisan logam. Kaca yang dilapisi akan lebih tahan terhadap cuaca.

4. Komposit lapis serat

Dalam hal ini lapisan dibentuk dari komposit serat dan disusun dalam berbagai orientasi serat. Komposit jenis ini biasa digunakan untuk panel sayap pesawat dan badan pesawat.

2. Unsur-Unsur Utama Pembentuk Komposit

FRP (Fiber Reinforced Plastics) mempunyai dua unsur bahan yaitu serat

(fiber) dan bahan pengikat serat yang disebut dengan matriks. Unsur utama dari bahan komposit adalah serat, serat inilah yang menentukan karakteristik suatu bahan seperti kekuatan, keuletan, kekakuan dan sifat mekanik yang lain. Serat menahan sebagian besar gaya yang bekerja pada material komposit, sedangkan matriks mengikat serat, melindungi dan meneruskan gaya antar serat (Van Vlack, 2005).

21

Matrik sering disebut unsur pokok body, karena sebagian besar terdiri dari matriks yang melengkap komposit (Van vlack, 2005).

a. Serat

Serat atau fiber dalam bahan komposit berperan sebagai bagian utama yang menahan beban, sehingga besar kecilnya kekuatan bahan komposit sangat tergantung dari kekuatan serat pembentuknya. Semakin kecil bahan (diameter serat mendekati ukuran kristal) maka semakin kuat bahan tersebut, karena minimnya cacat pada material (Triyono,& Diharjo k, 2000).

Selain itu serat (fiber) juga merupakan unsur yang terpenting, karena seratlah nantinya yang akan menentukan sifat mekanik komposit tersebut seperti kekakuan, keuletan, kekuatan dsb. Fungsi utama dari serat adalah:

1. Sebagai pembawa beban. Dalam struktur komposit 70% - 90% beban dibawa oleh serat.

2. Memberikan sifat kekakuan, kekuatan, stabilitas panas dan sifat-sifat lain dalam komposit.

3. Memberikan insulasi kelistrikan (konduktivitas) pada komposit, tetapi ini tergantung dari serat yang digunakan. b. Matrik

22

Syarat pokok matrik yang digunakan dalam komposit adalah matrik harus bisa meneruskan beban, sehinga serat harus bisa melekat pada matrik dan kompatibel antara serat dan matrik. Umumnya matrik dipilih yang mempunyai ketahanan panas yang tinggi (Triyono & Diharjo, 2000).

Matrik yang digunakan dalam komposit adalah harus mampu meneruskan beban sehingga serat harus bisa melekat pada matrik dan kompatibel antara serat dan matrik artinya tidak ada reaksi yang mengganggu. Menurut Diharjo (1999) pada bahan komposit matrik mempunyai kegunaan yaitu sebagai berikut :

1. Matrik memegang dan mempertahankan serat pada posisinya. 2. Pada saat pembebanan, merubah bentuk dan mendistribusikan

tegangan ke unsur utamanya yaitu serat.

3. Memberikan sifat tertentu, misalnya ductility, toughness dan

electrical insulation.

Menurut Diharjo (1999), bahan matrik yang sering digunakan dalam komposit antara lain :

1. Polimer

23

a. Thermoset, adalah plastik atau resin yang tidak bisa berubah karena panas (tidak bisa di daur ulang). Misalnya : epoxy, polyester, phenotic.

Keluarga besar epoksi resin memiliki beberapa resin berkemampuan tinggi yang tersedia dewasa ini. Epoksi biasanya memiliki sifat mekanik dan ketahanan terhadap pengaruh akibat lingkungan dimana hampir semuanya sesuai untuk aplikasi dalam komponen–komponen pesawat terbang. Sebagai resin yang terlaminasi, peningkatan kemampuan penyerapan (ahesive) dan ketahanan terhadap air membuat epoksi resin cocok untuk digunakan untuk membuat badan kapal. Di sini epoksi banyak digunakan sebagai material konstruksi utama untuk perahu kemampuan tinggi atau dipakai sebagai pelapis dinding atau pengganti polyester resin atau pelapis gel yang rusak oleh pengaruh air.

Kata epoksi berasal dari grup kimia yang terdiri dari atom oksigen yang diikat dengan dua atom karbon yang sudah diikat dengan cara tertentu. Bentuk epoksi yang paling sederhana adalah struktur cincin dengan tiga anggota yang

24

yang paling mudah diidentifikasikan. Biasanya mudah diidentifikasikan dengan pewarnaan amber atau coklat epoksi resin memiliki baberapa kegunaan. Baik resin dalam bentuk cair dan agen curing memiliki viskositas rendah sehingga mudah diproses. Epoksi resin mudah dan cepat dicuring pada temperature mulai dari 5oC sampai dengan 150oC, bergantung dengan pemakaian agen curing. Salah satu sifat epoksi yang paling penting adalah kecilnya penyusutan bentuk selama curing untuk mengurangi tegangan dalam. Kekuatan penyerapan yang tinggi dan sifat mekanik yang tinggi juga meningkatkan sifat isolator listrik, dan ketahanan kimia yang baik.

Epoksi biasanya digunakan sebagai bahan pengikat (adhsives), campuran caulking, campuran pengecoran,

25

tekanan maupun temperatur lebih baik dibandingkan grup linier sehingga epoksi resin memiliki ketangguhan, kekakuan, dan ketahanan terhadap panas yang sangat baik.

Epoksi berbeda dengan polyester resin dimana epoksi di

curing dengan pengeras (hardener) sedangkan polyester

mengunakan katalis. Bahan pengeras, biasanya amine, biasanya digunakan untuk meng-curing epoksi dengan reaksi tambahan dimana kedua material diletakan dalam suatu reaksi kimia.

Reaksi kimiawi dari kedua bahan ini biasanya terjadi dimana dua atom epoksi diikat oleh sebuah atom amine. Hal ini akan membentuk struktur komplek molekular tiga dimensi. Karena molekul amine ikut bereaksi dengan molekul epoksi dalam perbandingan yang tetap (1:1 atau 2:1) sangatlah penting untuk memastikan rasio pencampuran antara resin dan pengeras tepat untuk memastikan reaksi dapat sempurna yang terjadi apabila

26

Untuk membantu pencampuran yang akurat antara resin dengan pengeras, produsen biasanya memformulasi komponen–komponen untuk memberikan rasio sederhana dimana dapat mudah dicapai dengan mengukur volume atau berat dari masing–masing komponen.(bodja suwanto,2010)

b. Termoplastik, adalah plastik atau resin yang dapat dilunakkan terus menerus dengan pemanasan atau dikeraskan dengan pendinginan dan bisa berubah karena panas (bisa didaur ulang). Misalnya : Polyamid, nylon, polysurface, polyether.

2. Keramik

Pembuatan komposit dengan bahan keramik yaitu Keramik dituangkan pada serat yang telah diatur orientasinya dan merupakan matrik yang tahan pada temperatur tinggi. Misalnya :SiC dan SiN yang sampai tahan pada temperatur 1650 C.

3. Karet

Karet adalah polimer bersistem cross linked yang mempunyai kondisi semi kristalin dibawah temperatur kamar.

4. Matrik logam

27

5. Matrik karbon

Fiber yang direkatkan dengan karbon sehingga terjadi karbonisasi. Pemilihan matrik harus didasarkan pada kemampuan elongisasi saat patah yang lebih besar dibandingkan dengan filler. Selain itu juga perlunya diperhatikan berat jenis, viskositas, kemampuan membasahi

filler, tekanan dan suhucurring, penyusutan dan voids.

Voids (kekosongan) yang terjadi pada matrik sangatlah berbahaya, karena pada bagian tersebut fiber tidak didukung oleh matriks, sedangkan fiber selalu akan mentransfer tegangan ke matriks. Hal seperti ini menjadi penyebab munculnya crack, sehingga komposit akan gagal lebih awal. Kekuatan komposit terkait dengan void adalah berbanding terbalik yaitu semakin banyak void maka komposit semakin rapuh dan apabila sedikit

void komposit semakin kuat.

28

Matriks polyester paling banyak digunakan terutama untuk aplikasi konstruksi ringan, selain itu harganya murah, resin ini mempunyai karakteristik yang khas yaitu dapat diwarnai, transparan, dapat dibuat kaku dan fleksibel, tahan air, tahan cuaca dan bahan kimia. Polyester dapat digunakan pada suhu kerja mencapai 79 °C atau lebih tergantung partikel resin dan keperluannya (Schward, 1984). Keuntungan lain matriks

polyester adalah mudah dikombinasikan dengan serat dan dapat digunakan untuk semua bentuk penguatan plastik.

C. Aspek geometri (kekuatan impact)

Pengujian impak bertujuan untuk mengukur berapa energi yang dapat diserap suatu material sampai material tersebut patah. Pengujian impak merupakan respon terhadap beban kejut atau beban tiba-tiba (beban impak). (calliester, 2007).

29

posisi ketinggian h. Spesimen diposisikan pada dasar. Ketika dilepas, ujung pisau pada palu pendulum akan menabrak dan mematahkan spesimen ditakikannya yang bekerja sebagai titik konsentrasi tegangan untuk pukulan impak kecepatan tinggi. Palu pendulum akan melanjutkan ayunan untuk mencapai ketinggian maksimum h’ yang lebih rendah dari h. Energi yang diserap dihitung dari perbedaan h’ dan h (mgh –mgh’), adalah ukuran dari energi impak. Posisi simpangan lengan pendulum terhadap garis

vertikal sebelum dibenturkan adalah α dan posisi lengan pendulum terhadap garis vertikal setelah membentur spesimen adalah β. Dengan mengetahui besarnya energi potensial yang diserap oleh material maka kekuatan impak benda uji dapat dihitung.

Eserap = energi awal – energi yang tersisa

α : Sudut pendulum sebelum diayunkan

30

Harga impak dapat dihitung dengan :

H =

……….(3)

dimana :

HI : Harga Impak (J/mm2) Esrp : Energi serap (J)

Ao : Luas penampang (mm2)

Pengujian impak dapat diidentifikasi sebagai berikut :

a. Material yang getas, bentuk patahannya akan bermukaan merata, hal ini menunjukkan bahwa material yang getas akan cenderung patah akibat tegangan normal.

b. Material yang ulet akan terlihat meruncing, hal ini menunjukkan bahwa material yang ulet akan patah akibat tegangan geser.

c. Semakin besar posisi sudut β akan semakin getas, demikian

sebaliknya. Artinya pada material getas, energy untuk mematahkan material cenderung semakin kecil, demikian sebaliknya.

31

Kegagalan dari bahan teknik hampir selalu tidak diinginkan terjadi karena beberapa alasan seperti membahayakan hidup manusia, kerugian dibidang ekonomi dan gangguan terhadap ketersediaan produk dan jasa. Meskipun penyebab kegagalan dan sifat bahan mungkin diketahui, pencegahan terhadap kegagalan sulit untuk dijamin. Kasus yang sering terjadi adalah pemilihan bahan dan proses yang tidak tepat dan perancangan komponen kurang baik serta penggunaan yang salah. Menjadi tanggung jawab para insinyur untuk mengantisipasi kemungkinan kegagalan dan mencari penyebab pada kegagalan untuk mencegah terjadinya kegagalan lagi (Calliester, 2007).

32

yang diterapkan. Jenis perpatahan sangat tergantung pada mekanisme perambatan retak (Callister, 2007).

E. Perkembangan Komposit

V. SIMPULAN DAN SARAN

A. Simpulan

Dari hasil pengujian yang telah dilakukan serta pembahasan, didapatkan beberapa kesimpulan yaitu:

1. Energi impak tertinggi didapatkan pada komposit fly ash dengan ukuran partikel fly ash 120 mesh yaitu sebesar 3.967 x10-3 J/mm2. Semakin kecil ukuran partikel penguat pada komposit, energi impak meningkat. Karena semakin kecil ukuran partikel ikatan antarmuka antara matriks dan partikel semakin banyak. Beban yang datang akan lebih banyak terserap untuk memisahkan ikatan antara matriks dan partikel fly ash.

2. Salah satu faktor utama rendahnya kekuatan komposit dibandingkan dengan

56

B. Saran

Adapun saran yang ingin penulis sampaikan untuk penelitian yang lebih baik ke depannya adalah:

1. Benda uji yang akan dibuat hendaknya menggunakan cetakan dengan ukuran satuan atau tidak dibuat secara kelompok, hal ini untuk menghindari ketidak tepatan ukuran specimen saat proses pemotongan pada cetakan berkelompok.

2. Diperlukan penelitian lebih lanjut dengan variasi-variasi cara pembuatannya sehingga akan didapatkan komposit berpenguat fly ash

III. METODOLOGI PENELITIAN

A. Tempat Penelitian

Penelitian dilakukan di Laboratorium Material Teknik Mesin Jurusan Teknik Mesin dan Laboratorium Ilmu Tanah Jurusan Teknik Sipil Universitas Lampung serta Laboratorium Teknik Mesin Politeknik Universitas Sriwijaya. Adapun kegiatan penelitian yang dilakukan di Laboratorium Teknik Mesin Unila adalah: pembuatan cetakan, pencampuran, dan pemanasan komposit. Untuk proses pengayakan dilakukan di Laboratorium Ilmu Tanah Universitas Lampung dan proses pengujian impak dilakukan di Laboratorium Teknik Mesin Politeknik Universitas Sriwijaya.

B. Bahan yang Digunakan

Bahan yang digunakan dalam penelitian ini adalah:

1. Resin epoxy dan hardener

34

Gambar 8. Resin epoxy dan hardener

Dengan data–data spesifikasi epoksi resin yang dipergunakan adalah sebagai berikut:

a. Viskositas pada 25o C 13.000 + 2.000 MPa .s b. Nomor Epoksi 22.7 + 0.6 %

c. Ekuivalen Epoksi 189 + 5 g/equiv

d. Nilai Epoksi 0.53 + 0.01 equiv /100g

e. Total kandungan klorin < 0.2 %

f. Kandungan klorin hydrolysable < 0.05 % g. Warna < 1 Gardner

h. Densitas pada 25o C 1.17 + 0.01 g/cm3

2. Fly ash

35

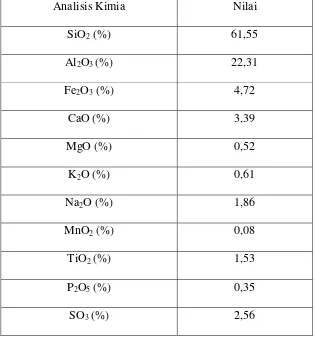

komposit. Penggunaan fly ash ini dikarenakan kemudahan mendapatkannya yang di akses dari Universitas Lampung. Fly ash yang diambil dari PLTU Tarahan ini mempunyai ukuran butir yang tidak seragam. Oleh karena itu perlu dilakukan proses pengayakan untuk mendapatkan keseragaman butir. Adapun sifat kimia fly ash yang digunakan adalah sebagai berikut.

Tabel 2. Sifat kimia fly ash Tarahan Provinsi Lampung Analisis Kimia Nilai

SiO2 (%) 61,55

Al2O3 (%) 22,31

Fe2O3 (%) 4,72

CaO (%) 3,39

MgO (%) 0,52

K2O (%) 0,61

Na2O (%) 1,86

MnO2 (%) 0,08

TiO2 (%) 1,53

P2O5 (%) 0,35

SO3 (%) 2,56

36

C. Alat yang digunakan

Alat-alat yang digunakan dalam penelitian ini adalah sebagai berikut: 1.Charpy Testing Machine, digunakan untuk uji impak. Mesin ini berada

di Laboratorium Teknik Mesin Politeknik Universitas Sriwijaya.

Gambar 10. Charpy Testing Machine.

37

Untuk ukurannya sendiri dibuat cetakan dengan panjang bagian dalam cetakan 125 mm lebar 5 x 12.7 = 63.5 mm dan tinggi 12.7 mm.

Gambar 11. Cetakan

3. Pengaduk, digunakan untuk mengaduk matrik dan limbah batubara sehingga mempunyai komposisi yang seragam. Pada penelitian ini digunakan sendok sebagai pengaduk.

Gambar 12. pengaduk

4. Timbangan Digital, digunakan untuk mengukur berat fly ash

38

Gambar 13. Timbangan digital.

5. Amplas, digunakan untuk menghaluskan benda uji. Dikarenakan cetakan akan dipotong oleh gergaji terlebih dahulu. Sehigga akan menyebabkan kekasaran permukaannya.

Gambar 14. Amplas

39

Gambar 15. Gergaji

7. Grinder, untuk finishing geometri spesimen uji. Grinder ini dapat digunakan sebagai pemotong spesimen ataupun sebagai penghalus permukaan.

Gambar 16. Grinder.

8. Ayakan, untuk mendapatkan ukuran mesh fly ash. Fly ash

yang diambil dari PLTU Tarahan mempunyai ukuran butir yang tidak seragam, oleh sebab itu digunakan ayakan.

40

9. Gemuk, untuk dioleskan dipermukaan dalam cetakan sehigga menjaga agar bahan spesimen tidak lengket pada cetakan.

41

D. Prosedur Penelitian

Untuk diagram alir pada penelitian ini ditunjukkan oleh Gambar 19 sebagai berikut.

Studi literatur

Penyediaan fly ash, dan resin epoxy

Pengurangan gelembung dengan mesin vakum

Pengujian komposit terhadap beban impak

Analisa data

Kesimpulan dan saran Hasil dan pembahasan Pencampuran fly ash resin dan

hardener

pencetakan mulai

selesai

42

Metode pelaksanaan penelitian yang dilakukan dibagi menjadi 4 tahapan, yaitu:

1. Pembuatan cetakan spesimen uji

2. Rencana persiapan pencampuran

3. Pembuatan benda uji

4. Pengujian dan analisa.

1. Pembuatan cetakan spesimen

Cetakan spesimen uji dibuat dengan ukuran standar pengujian, bahan yang digunakan untuk cetakan ini adalah kaca. Cetakan ini disesuaikan dengan geometri spesimen uji impak Standar ASTM 6110 ”standard test methods for determining the charpy impact resistance of notched specimens of plastics”

dengan dimensi yang disesuaikan.

2. Persiapan pencampuran a. Persiapan matriks

43

b. Persiapan penguat (fly ash)

Bahan penguat yang digunakan adalah fly ash, fly ash dihancurkan penggiling dan diayak hingga diperoleh ukuran fly ash

berdasarkan diameter yang diinginkan yaitu: 40, 80 dan 120 mesh

3. Pembuatan benda uji

Setelah didapatkan fly ash dengan ukuran paretikel 40, 80 dan 120 mesh, maka fly ash diukur perbandingan massa campuarannya, yaitu denga perbandingan massa resin dan hardener sebanyak 60% dan massa fly ash sebanyak 40%. Setelah itu dicampur hingga tercanpur secara keseluruhan dengan cara diaduk. Kemudian tuangkan kedalam cetakan yang sudah dibuat. Dan dilakukan pemakuman untuk mengurangi porositas pada komposit.

4. Prosedur pengujian dan hasil analisa

a. Prosedur pengujian

44

Gambar 20 . Skematik peralatan uji impak. (ASTM D 6110).

b. Hasil analisa