STUDI PENGENDALIAN MUTU DENGAN MENGGUNAKAN PENDEKATAN LEAN SIX SIGMA DI UNIT PERCETAKAN

PD ANEKA INDUSTRI DAN JASA SUMATERA UTARA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

OLEH

SRI REJEKI WULANDARY NIM. 070403008

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Allah SWT yang telah

memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan

Laporan Tugas Sarjana ini. Tugas Sarjana merupakan salah satu syarat akademis

yang harus dipenuhi oleh mahasiswa Teknik Industri untuk memperoleh gelar

Sarjana Teknik.

Penulis melaksanakan Tugas Sarjana di PD Aneka dan Jasa Sumetera

Utara yang bergerak di bidang percetakan. Tugas Sarjana ini berjudul “Studi

Pengendalian Mutu dengan Menggunakan Pendekatan Lean Six Sigma di Unit Percetakan PD Aneka dan Jasa Sumetera Utara”.

Penulis menyadari masih banyak kekurangan dalam laporan Tugas Sarjana

ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang

sifatnya membangun untuk kesempurnaan laporan ini. Semoga laporan ini dapat

bermanfaat bagi penulis sendiri, PD Aneka dan Jasa Sumetera Utara, dan

pembaca lainnya.

Medan, Februari 2012

UCAPAN TERIMA KASIH

Dalam penulisan Tugas Sarjana ini penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih

kepada:

1. Ibu Ir. Khawarita Siregar, MT selaku Ketua Departemen Teknik Industri

Universitas Sumatera Utara.

2. Bapak Ir. Mangara M. Tambunan, M.Sc dan Ibu Ir. Rosnani Ginting, MT

selaku koordinator Tugas Akhir Departemen Teknik Industri USU.

3. Ibu Ir. Khawarita Siregar, MT selaku Dosen Pembimbing I dan Bapak Ikhsan

Siregar, ST, M.Eng selaku Dosen Pembimbing II dalam pelaksanaan Tugas

Akhir yang telah memberikan banyak pengajaran baru bagi penulis dan

memberikan motivasi yang sangat berharga.

4. Bapak Johan yang telah bersedia mengizinkan penulis untuk melakukan

penelitian di Perusahaan tersebut dan Bapak Julham sebagai pembimbing

lapangan serta para staf PD Aneka dan Jasa Sumetera Utara yang telah

membimbing selama melakukan penelitian di pabrik.

5. Ibu Ir. Elisabeth Ginting, M.Si selaku Kepala Laboratorium Pengukuran dan

Statistik, serta Ibu Ir. Khawarita Siregar, MT, Bapak Ir. A. Jabbar M. Rambe,

M.Eng, Bapak Aulia Ishak, ST, MT, dan Ibu Khalida Syahputri ST, MT

Industri Universitas Sumatera Utara yang telah memberikan nasehat dan

ajaran kepada penulis.

6. Kedua orangtua penulis dan saudara-saudara penulis yang telah mendukung

penulis dalam doa dan semangat. Semoga harapan dan cita-cita kita semua

terwujud dengan Doa, kerja keras dan kerjasama.

7. Rekan seperjuangan pada saat penelitian, Puput, Yessi, Meity, Eva dan Reni.

8. Rekan-rekan Stambuk 2007 (Nia, Eva, Winny, Puput, Fika, San Ayu, Irwan,

Gudiman, Endy, Anton, Susanto, dan lain-lainnya yang tidak bisa disebutkan

satu persatu) atas dukungan dan kerjasamanya yang baik.

9. Rekan-rekan Asisten di Laboratorium Pengukuran dan Statistik (Kakak,

Abang dan teman, Kak Shinta, Bang Diki, Nia, serta Adik-adik Fahri, Surya,

Ita, Erin, Chani, Heri, Angel, Ina, Dea, Yoan, Musthofa, Oi’) yang telah

memberikan semangat bagi penulis.

10.Bang Nurmansyah, Bang Mijo, Kak Dina, Kak Ani, dan Bang Ridho atas

bantuan dan tenaga yang telah diberikan dalam memperlancar penyelesaian

Tugas Sarjana ini.

Kepada semua pihak yang telah banyak membantu dalam menyelesaian

laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan

terima kasih. Semoga laporan ini bermanfaat bagi kita semua

Medan, Februari 2012

ABSTRAK

Pada era globalisasi, persaingan semakin ketat sehingga pelaku industri harus dapat unggul dalam pasar. PD Aneka Industri dan Jasa merupakan perusahaan daerah yang begerak dalam bidang percetakan. Pada proses produksi formulir terdapat pemborosan berupa produk setengah jadi yang cacat (defect) akibat kesalahan proses pencetakan dan pemotongan. Studi pengendalian mutu sangat penting karena jika hal ini dibiarkan dapat meningkatkan waktu produksi (lead time), biaya produksi, serta mengurangi hasil produk jadi.

Penelitian ini bertujuan untuk mengurangi pemborosan (waste) dan menghilangkan kegiatan yang tidak bernilai tambah (non value added) pada proses produksi sehingga dapat meningkatkan kualitas proses produksi. Untuk mencapai tujuan tersebut maka digunakan pendekatan Lean Six Sigma yang merupakan kombinasi antara konsep Lean dan Six Sigma yang menitikberatkan kepada pengurangan lead time dan kecacatan pada proses produksi.

Pada studi ini, digunakan pendekatan Lean Six Sigma dengan metode DMAIC (Define, Measure, Analyze, Improve, Control) yang menunjukkan process cycle efficiency sebesar 50,77%. Proses produksi formulir terdiri atas 16 kegiatan produksi terdiri dari 11 kegiatan tidak bernilai tambah (non value-added) baik dari segi bisnis maupun pelanggan dan 5 kegiatan bernilai tambah (value-added). Kinerja kualitas pada saat ini untuk tahap inspeksi I dan II masing-masing sebesar 2,61 σ dan 2,34 σ.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMA KASIH ... iv

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xv

DAFTAR LAMPIRAN ... xvii

I PENDAHULUAN

1.1. Latar Belakang Masalah... I-1

1.2. Rumusan Masalah ... I-3

1.3. Tujuan Penelitian ... I-4

1.4. Manfaat Penelitian ... I-4

1.5. Batasan dan Asumsi Penelitian ... I-5

1.6. Sistematika Penulisan Laporan ... I-6

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.3. Tujuan Perusahaan ... II-3

2.4. Letak Geografi Perusahaan ... II-3

2.5. Daerah Pemasaran ... II-3

2.6. Organisasi dan Manajemen Perusahaan ... II-4

2.6.1. Struktur Organisasi ... II-4

2.6.2. Uraian Tugas dan Tanggung Jawab ... II-6

2.6.3. Jumlah Tenaga Kerja pada Perusahaan ... II-6

2.6.4. Jam Kerja ... II-6

2.6.5. Sistem Pengupahan ... II-7

2.7. Proses Produksi ... II-7

2.7.1. Standar Mutu Produk ... II-7

2.7.2. Bahan-bahan yang Digunakan ... II-7

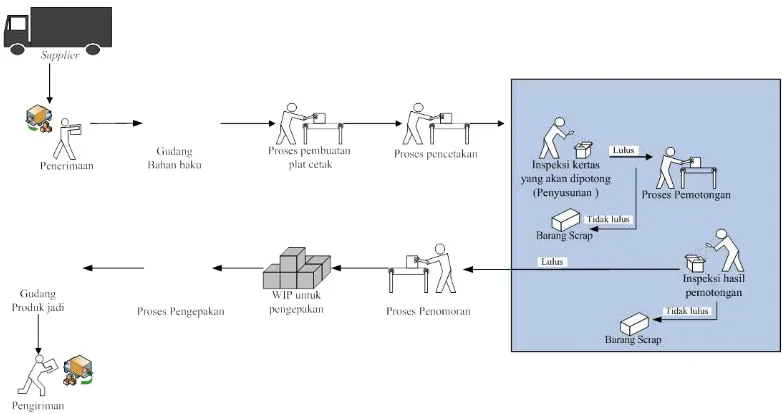

2.7.3. Uraian Proses Produksi ... II-9

2.8. Mesin dan Peralatan ... II-11

2.8.1. Mesin Produksi ... II-11

2.8.2. Peralatan ... II-11

2.8.3. Utility ... II-13

2.9. Safety and Fire Protection ... II-13

DAFTAR ISI (LANJUTAN)

BAB HALAMAN III LANDASAN TEORI

3.1. Pengendalian Kualitas ... III-1

3.2. Lean Six Sigma ... III-2 3.2.1. Pendekatan Lean ... III-2

3.2.2. Pendekatan Six Sigma ... III-5

3.2.3. Pendekatan Lean Six Sigma ... III-6

3.3. Metode DMAIC dalam Six Sigma ... III-7

3.3.1. Define ... III-8

3.3.1.1. Project Statement ... III-8

3.3.1.2. Diagram SIPOC ... III-9

3.3.1.3. Value Stream Mapping ... III-10

3.3.1.4. Voice of Customer ... III-17

3.3.2. Measure ... III-17

3.3.2.1. PengukuranWaktu dengan StopwatchTime Study III-17

3.3.2.2. Perhitungan Metrik Lean ... III-24

3.3.2.3. Critical To Quality (CTQ) ... III-25

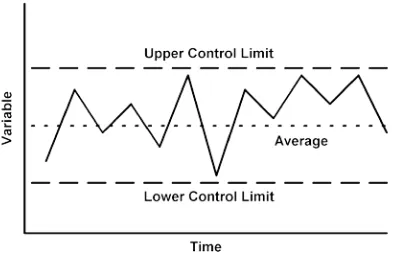

3.3.2.4. Peta Kontrol ... III-26

3.3.2.5. Perhitungan Tingkat Sigma ... III-28

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.3.3.2. Diagram Sebab Akibat ... III-30

3.3.3.3. Diagram Five Why ... III-31

3.3.4. Improve ... III-31 3.4.4.1. Metode 5S ... III-31

3.3.5. Control ... III-32

3.3.5.1. Standard Operating Procedures ... III-32

IV METODE PENELITIAN

4.1. Jenis Penelitian ... IV-1

4.2. Lokasi Penelitian ... IV-1

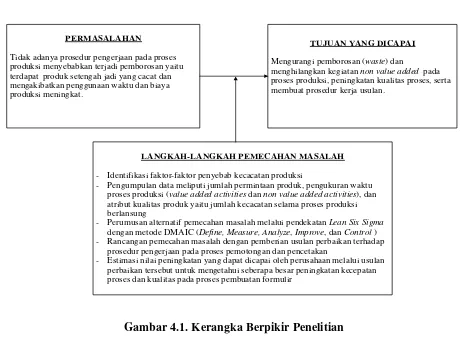

4.3. Kerangka Berpikir ... IV-1

4.4. Pengumpulan Data ... IV-4

4.5. Instrumen Pengumpulan Data ... IV-4

4.6. Metode Pengumpulan Data ... IV-5

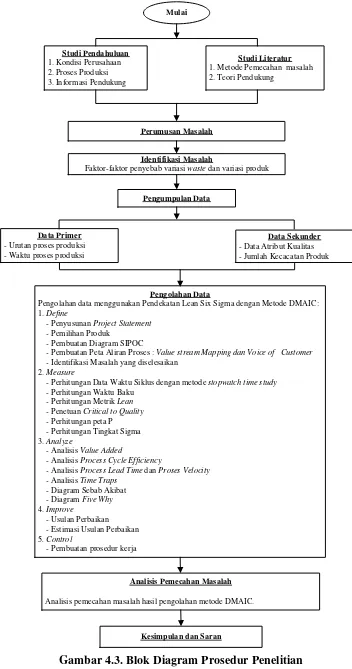

4.7. Metode Pengolahan Data ... IV-5

4.8. Metode Analisis Pemecahan Masalah... IV-6

4.9. Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.1.1. Data Permintaan Produk ... V-1

5.1.2. Data Jumlah Mesin ... V-2

5.1.3. Data Aliran Proses ... V-2

5.1.4. Data Waktu Proses ... V-4

5.1.5. Penilaian Rating Factor Operator ... V-8

5.1.6. Penetapan Allowance (Kelonggaran) ... V-10

5.1.7. Data Atribut Kualitas Produk ... V-12

5.2. Pengolahan Data ... V-15

5.2.1. Tahap Define ... V-17

5.2.2. Tahap Measure ... V-21

5.2.3. Tahap Analyze ... V-42

5.2.4. Tahap Improve ... V-49

5.2.5. Tahap Control ... V-50

5.3. Estimasi Hasil PeningkatanKecepatan Proses ... V-50

5.4. Estimasi Hasil Peningkatan Kualitas ... V-53

VI ANALISIS DAN PEMECAHAN MASALAH

6.1. Analisis ... VI-1

6.1.1. Tahap Analyze ... VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.1.1.2. Analisis Process Cycle Efficiency ... VI-2

6.1.1.3. Analisis Process Lead Time dan Process Velocity VI-3

6.1.1.4. Analisis Time Traps ... VI-4

6.1.1.5. Diagram Sebab Akibat ... VI-5

6.1.1.6. Diagram Five Why ... VI-8

6.2. Pemecahan Masalah ... VI-10

6.2.1. Tahap Improve ... VI-10

6.2.1.1. People ... VI-10 6.2.1.2. Metode 5S ... VI-11

6.2.1.3. Information ... VI-14 6.2.2. Tahap Control ... VI-15

6.3. Estimasi Hasil Peningkatan ... VI-18

6.3.1. Estimasi Hasil Peningkatan Kecepatan ... VI-19

6.3.2. Estimasi Hasil Peningkatan Kualitas ... VI-22

6.4. Fokus Lean dan Six Sigma ... VI-23

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja pabrik PD Aneka Industri dan Jasa ... II-6

2.2. Mesin Produksi pada PD Aneka Industri dan Jasa ... II-12

3.1. Jenis-jenis Pemborosan/Waste ... III-4

3.2. Fokus Lean dan Six Sigma ... III-6

3.3. Simbol-simbol yang Digunakan dalam Value Stream Mapping ... III-15

5.1. Data Permintaan Produk Oktober 2011 ... V-1

5.2. Jumlah Mesin yang terdapat di Lantai Produksi ... V-2

5.3. Waktu Siklus Pembuatan Produk Formulir ... V-7

5.4. Waktu Muat pada Proses Produk Formulir ... V-8

5.5. Waktu Set-up pada Tiap Mesin ... V-9

5.6. Penilaian Rating Factor Operator ... V-10

5.7. PenetapanAllowance Terhadap Proses Produksi ... V-11

5.8. Data Atribut Kualitas pada Tahap Inspeksi I ... V-12

5.9. Data Atribut Kualitas pada Tahap Inspeksi II ... V-13

5.10. Rekapitulasi Uji Keseragaman Data Pengukuran Waktu ... V-23

5.11. Rekapitulasi Uji Keseragaman Waktu Muat ... V-24

5.12. Data Pengukuran Proses Pencetakan Formulir ... V-24

5.13. Rekapitulasi Uji Kecukupan Data Waktu Siklus dari Setiap

Proses Produksi Formulir ... V-25

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.15. Perhitungan Waktu Normal dan Waktu Baku pada Setiap Proses

Produksi Formulir ... V-28

5.16. Urutan Proses Kerja dan Waktu Baku ... V-29

5.17. Value-Added-Time dan Non-Value-Added-Time ... V-30

5.18. Perhitungan Batas Kontrol Peta p untuk Tahap Inspeksi I ... V-36

5.19. Perhitungan Batas Kontrol Peta p untuk Tahap Inspeksi II ... V-38

5.20. Perhitungan Tingkat Sigma untuk Tahap Inspeksi I ... V-41

5.21. Perhitungan Tingkat Sigma untuk Tahap Inspeksi II... V-42

5.22. Perhitungan Workstatison Turnover Time Setiap Proses ... V-43

5.23. Persentase Total Kecacatan pada Tahap Inspeksi II ... V-44

5.24. Persentase Total Kecacatan pada Tahap Inspeksi II ... V-44

5.25. Urutan Proses Kerja Baru pada Produksi Formulir ... V-51

5.26. Value-AddedTime dan Non-Value-AddedTime Setelah Estimasi ... V-52

5.27. Hasil Estimasi Peningkatan Kualitas Tahap Inspeksi I ... V-53

5.28. Hasil Estimasi Peningkatan Kualitas Tahap Inspeksi II ... V-53

6.1. Urutan Proses Kerja Awal pada Produksi Formulir ... VI-18

6.2. Urutan Proses Kerja Baru pada Produksi Formulir ... VI-19

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1. Struktur Organisasi PD Aneka Industri dan Jasa Sumatera Utara .... II-5

2.2. Blok Diagram Proses Percetakan ... II-11

3.1. Control Chart ... III-27

3.2. Cause and Efect Diagram ... III-30

4.1. Kerangka Berpikir Penelitian ... IV-2

4.2. Flow Chart Pengolahan Data dan Analisis Pemecahan Masalah

dengan Pendekatan Lean Six Sigma ... IV-7

4.3. Blok Diagram Prosedur Penelitian ... IV-8

5.1. Aliran Proses Percetakan Formulir ... V-3

5.2. Histogram Jumlah Permintaan bulan Oktober 2011 ... V-17

5.3. Diagram SIPOC Proses Produksi Formulir ... V-18

5.4. Value Stream Mapping untuk Produk Formulir ... V-20

5.5. Peta Kontrol Waktu Proses Pencetakan Produk Formulir ... V-22

5.6. Value Stream Mapping untuk Satu Siklus Proses Produksi Formulir V-31

5.7. Peta p untuk Data Tahap Inspeksi I ... V-37

5.8. Peta p untuk Data Tahap Inspeksi II ... V-40

5.9. Diagram Sebab Akibat Atribut Ceceran Tinta pada Tahap

Inspeksi I ... V-45

5.10. Diagram Sebab Akibat Atribut Cetakan Miring pada Tahap

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.11. Diagram Sebab Akibat Atribut Kertas Berkerut pada Tahap

Inspeksi I ... V-46

5.12. Diagram Sebab Akibat Atribut Ukuran Tidak Sesuai pada Tahap

Inspeksi II ... V-46

5.13. Diagram Sebab Akibat Atribut Potongan Miring pada Tahap

Inspeksi II ... V-47

5.14. Diagram Five Why Atribut Ceceran Tinta pada Tahap Inspeksi I .... V-48

5.15. Diagram Five Why Atribut Cetakan Miring pada Tahap Inspeksi I V-48

5.16. Diagram Five Why Atribut Kertas Berkerut pada Tahap Inspeksi I . V-48

5.17. Diagram Five Why Atribut Ukuran Tidak Sesuai pada Tahap

Inspeksi II ... V-49

5.18. Diagram Five Why Atribut Potongan Miring pada Tahap Inspeksi I I V-49

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Uraian Tugas dan Tanggung Jawab ... L-1

2. Westinghouse ... L-14 3. Allowance ... L-15

4. Surat Permohonan Tugas Sarjana ... L-18

5. Surat Penjajakan Riset Tugas Sarjana ... L-20

6. Surat Balasan Riset Tugas Sarjana ... L-21

7. Surat Keputusan Tugas Sarjana ... L-22

8. Perubahan Surat Keputusan Tugas Sarjana ... L-23

9. Form AsistensiDosen Pembimbing I ... L-24

ABSTRAK

Pada era globalisasi, persaingan semakin ketat sehingga pelaku industri harus dapat unggul dalam pasar. PD Aneka Industri dan Jasa merupakan perusahaan daerah yang begerak dalam bidang percetakan. Pada proses produksi formulir terdapat pemborosan berupa produk setengah jadi yang cacat (defect) akibat kesalahan proses pencetakan dan pemotongan. Studi pengendalian mutu sangat penting karena jika hal ini dibiarkan dapat meningkatkan waktu produksi (lead time), biaya produksi, serta mengurangi hasil produk jadi.

Penelitian ini bertujuan untuk mengurangi pemborosan (waste) dan menghilangkan kegiatan yang tidak bernilai tambah (non value added) pada proses produksi sehingga dapat meningkatkan kualitas proses produksi. Untuk mencapai tujuan tersebut maka digunakan pendekatan Lean Six Sigma yang merupakan kombinasi antara konsep Lean dan Six Sigma yang menitikberatkan kepada pengurangan lead time dan kecacatan pada proses produksi.

Pada studi ini, digunakan pendekatan Lean Six Sigma dengan metode DMAIC (Define, Measure, Analyze, Improve, Control) yang menunjukkan process cycle efficiency sebesar 50,77%. Proses produksi formulir terdiri atas 16 kegiatan produksi terdiri dari 11 kegiatan tidak bernilai tambah (non value-added) baik dari segi bisnis maupun pelanggan dan 5 kegiatan bernilai tambah (value-added). Kinerja kualitas pada saat ini untuk tahap inspeksi I dan II masing-masing sebesar 2,61 σ dan 2,34 σ.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pada era globalisasi, persaingan semakin ketat sehingga industri yang

bergerak dalam bidang manufaktur maupun jasa harus dapat unggul dalam pasar.

Kepuasan konsumen merupakan faktor yang sangat penting untuk

keberlangsungan suatu perusahaan. Suatu perusahaan harus dapat memenuhi

keinginan dan kebutuhan konsumen sesuai dengan spesifikasi atau mutu yang

telah disepakati. Oleh karena itu, perusahan secara terus-menerus memperbaiki

baik sistem manajeman maupun sistem produksinya untuk dapat memenuhi

kepuasan konsumen sehingga tetap unggul dan mampu bersaing di pasaran.

PD Aneka Industri dan Jasa merupakan perusahaan daerah yang memiliki

banyak unit usaha, salah satunya yaitu unit percetakan. Unit Percetakan

menghasilkan produk-produk berbahan baku kertas. Konsumennya merupakan

instansi pemerintah seperti dinas perpajakan, dinas pendapatan daerah, dan kantor

pemerintahan daerah lainnya. Produk yang dihasilkan antara lain formulir, blok

formulir, dan kartu box dengan spesifikasi produk yang berbeda-beda. Banyaknya

jenis produk yang dihasilkan menuntut perusahaan harus memperhatikan mutu

dari setiap produk sehingga kepuasan konsumen dapat dipenuhi.

Proses produksi pada PD Aneka Industri dan Jasa dilaksanakan

berdasarkan pesanan konsumen (make-to-order). Pada proses percetakan di lantai

efisien dan kualitas hasil proses yang tidak sesuai sehingga diperlukan studi

pengendalian mutu untuk mengurangi pemborosan (waste) yang ada. Pemborosan

yang terjadi berupa produk setengah jadi yang rusak atau cacat (defect) akibat

kesalahan proses pencetakan dan pemotongan. Batas tingkat kecacatan yang dapat

diterima oleh perusahaan pada proses pencetakan dan proses pemotongan,

masing-masing sebesar 3% dan 4 %, sedangkan di lantai produksi terjadi tingkat

kecacatan yang lebih besar dari batas tersebut. Pada proses pencetakan terdapat

tingkat kecacatan terbesar yaitu 3,5 %, sedangkan pada proses pemotongan

sebesar 4,5 %.

Pengendalian mutu pada perusahaan selama ini dilakukan tanpa prosedur

inspeksi yang baik. Inspeksi dilakukan sebelum proses pemotongan yaitu pada

kegiatan penyusunan, sedangkan hasil pemotongan tidak diperiksa secara teliti

sehingga hasil pemotongan yang rusak tidak teridentifikasi dan langsung

dilanjutkan ke proses selanjutnya. Pengendalian mutu pada proses pemotongan

sangat penting karena jika dibiarkan dapat meningkatkan waktu produksi (lead

time), biaya material, maupun biaya produksi, serta mengurangi hasil produk jadi

sehingga terjadi kesulitan dalam pencapaian target produksi.

Untuk mengatasi hal tersebut, salah satu metode pengendalian mutu yang

dapat digunakan dalam pengurangan waste tersebut adalah pendekatan Lean Six

Sigma. Konsep dari Lean Manufacturing yaitu untuk meminimasi ataupun mengeliminasi pemborosan yang terjadi pada setiap proses di perusahaan

sehingga hasil yang diperoleh dapat digunakan untuk memperbaiki sistem ataupun

Six Sigma merupakan kombinasi antara Lean dan Six Sigma yang menitikberatkan

kepada pengurangan lead time dan kecacatan produksi pada proses produksi

sehingga dapat berdampak positif pada peningkatan jumlah produksi yang lebih

baik dan dapat meningkatkan pendapatan perusahaan.

Konsumen menginginkan produk yang berkualitas, untuk mewujudkan

keinginan tersebut setiap perusahaan selalu berusaha untuk menjaga proses

produksi yang mereka lakukan agar produk yang dihasilkan memiliki kualitas

yang baik. Untuk meningkatkan kualitas produk, pendekatan lean six sigma dapat

digunakan untuk memberikan perbaikan pada proses produksi. Ada 5 tahap yang

digunakan dalam pendekatan Lean Six Sigma yaitu tahap define, measure,

analyze, improve dan control (Panji Wartaning Tyas, 2009). Dengan pendekatan

Lean Six Sigma diharapkan ditemukan solusi yang tepat untuk mengetahui jenis

dan akar penyebab dari produk reject (cacat) dan aktivitas yang tidak bernilai

tambah pada saat proses produksi, sehingga nilai kualitas dan tingkat

produktivitas produk lebih meningkat (Denny Setia Abadi, 2011).

1.2. Rumusan Masalah

Berdasarkan latar belakang masalah, maka dapat dirumuskan

permasalahan yaitu tidak adanya prosedur kerja maupun prosedur inspeksi yang

baik, serta terdapat pemborosan yaitu produk setengah jadi yang cacat sehingga

mengakibatkan terjadi peningkatan waktu produksi, dan biaya proses produksi,

1.3. Tujuan Penelitian

Tujuan umum dari penelitian ini, yaitu mengurangi pemborosan (waste)

dan menghilangkan kegiatan yang tidak memiliki nilai tambah (non value added)

pada proses produksi dengan pendekatan Lean Six Sigma di unit percetakan PD

Aneka Industri dan Jasa.

Tujuan khusus yang akan dicapai dari penelitian ini yaitu:

1. Mengurangi jumlah hasil pencetakan dan pemotongan yang cacat (waste) agar

terjadi peningkatan kualitas proses produksi, maupun kualitas hasil produk

jadi.

2. Membuat usulan prosedur kerja untuk proses pencetakan maupun proses

pemotongan.

1.4. Manfaat Penelitian

Manfaat yang dapat diperoleh dari pelaksanaan penelitian ini, yaitu:

1. Memberi masukan dalam mengurangi jumlah kecacatan produk setengah jadi

dengan studi pengendalian mutu sehingga dapat mengurangi biaya produksi

dan meningkatkan efektivitas dan efisiensi kinerja perusahaan.

2. Mengaplikasikan teori yang diperoleh selama kuliah di lapangan kerja, serta

menambah keterampilan dan pengalaman dalam memecahkan masalah

sebelum terjun ke dunia kerja.

3. Menjadi tambahan literatur yang dapat dijadikan referensi bagi semua pihak

yang ingin mengetahui aplikasi dari pengendalian mutu (quality control)

1.5. Batasan dan Asumsi Penelitian

Batasan-batasan yang digunakan dalam penelitian ini, yaitu:

1. Penelitian dilakukan pada bagian produksi PD Aneka Industri dan Jasa yaitu

unit percetakan.

2. Penelitian dilakukan terhadap produk yang memiliki jumlah permintaan paling

tinggi, yaitu formulir.

3. Data kualitas produk yang diperoleh adalah data kecacatan produk selama 1

bulan.

4. Sistem produksi pada PD Aneka Industri dan Jasa bersifat berdasarkan

pesanan (make-to-order).

Asumsi-asumsi yang digunakan dalam penelitian ini, yaitu:

1. Proses produksi tidak mengalami perubahan selama penelitian.

2. Proses produksi tidak mengalami gangguan dan tidak terdapat jadwal

perawatan mesin dan peralatan selama penelitian.

3. Mesin dan peralatan yang tersedia berada dalam kondisi baik.

4. Pekerja yang telah menguasai pekerjaannya dengan baik dan benar dianggap

sebagai operator normal dari sejumlah pekerja yang terdapat pada

1.6. Sistematika Penulisan Laporan

Sistematika yang digunakan dalam penulisan laporan tugas sarjana ini

sebagai berikut:

Bab I Pendahuluan, menguraikan latar belakang masalah yang menjadi

acuan dasar peneliti melakukan studi pengendalian mutu, rumusan masalah,

tujuan dan manfaat penelitian, batasan masalah dan asumsi penelitian, serta

sistematika penulisan tugas sarjana.

Bab II Gambaran Umum Perusahaan, menjelaskan sejarah dan gambaran

umum perusahaan, seperti ruang lingkup bidang usaha, lokasi perusahaan daerah

pemasaran, struktur organisasi, organisasi dan manajemen, serta proses produksi

yang meliputi bahan-bahan yang digunakan dan uraian proses produksi, mesin

dan peralatan, safety and fire protection, serta limbah yang dihasilkan dari proses

produksi.

Bab III Landasan Teori, memaparkan teori-teori yang merupakan landasan

bagi pemecahan persoalan yaitu Pengendalian Mutu, Studi Waktu, Pendekatan

Lean Six Sigma, Metode Metode DMAIC (Define, Measure, Analyze, Improve,

Control). Sumber teori atau literatur yang digunakan diambil dari referensi buku dan jurnal penelitian yang berhubungan dengan topik tersebut dan dapat dilihat

pada Daftar Pustaka.

Bab IV Metodologi Penelitian, mengemukakan metodologi penelitian

yang berisi tahapan-tahapan penelitian mulai dari persiapan hingga penyusunan

laporan tugas sarjana yaitu penentuan jenis penelitian, lokasi dan objek penelitian,

data serta langkah-langkah penelitian meliputi pengumpulan data, pengolahan

data, analisis pemecahan masalah sampai kesimpulan dan saran.

Bab V Pengumpulan dan Pengolahan Data, mengidentifikasi data primer

dan data sekunder yang diperoleh dari pengumpulan data. Data primer yang

diperoleh yaitu data pengukuran waktu proses produksi, rating factor dan

allowance, serta data sekunder yaitu jumlah permintaan produk dan jumlah kecacatan produksi. Selain itu, juga terdapat tahap pengolahan data untuk

mendapatkan solusi dari masalah pada perusahaan. Pada pengolahan data,

digunakan pendekatan Lean Six Sigma dengan metode DMAIC. Tahap dari

metode DMAIC yang digunakan dalam pengolahan data yaitu Tahap Define, dan

Measure.

Bab VI Analisis Pemecahan Masalah, meliputi analisis dari hasil

pengolahan data dan alternatif dari pemecahan masalah. Tahap dari metode

DMAIC yang digunakan dalam analisis pemecahan masalah adalah Tahap

Analyze, Tahap Improve dan Tahap Control. Pada bab ini juga diuraikan mengenai beberapa usulan perbaikan yang dapat diberikan kepada perusahaan.

Bab VII Kesimpulan dan Saran, memberikan kesimpulan yang didasarkan

pada hasil pengolahan data dan analisis yang dilakukan pada tahap sebelumnya.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Perusahaan Daerah Aneka industri jasa Medan didirikan pada tahun 1985

berdasarkan Peraturan Daerah (PERDA) No. 26 tahun 1985 tanggal 27 Juli 1985

mengenai pendirian Perusahaan Daerah (PD) Aneka Industri dan Jasa Provinsi

Sumatera Utara yang disahkan oleh Menteri Dalam Negeri dengan SK Nomor

539.22-1435 tanggal 16 Oktober 1985. Perusahaan ini merupakan gabungan dari 8

(delapan) perusahaan daerah, masing-masing berdiri sendiri sebelumnya, yaitu:

1. Perusahaan Daerah Sumber daya, dengan Perda No. 5 Tahun 1979

2. Perusahaan Daerah Pabrik Batu Bata, dengan Perda No. 6 Tahun 1979

3. Perusahaan Daerah Obor, dengan Perda No. 7 Tahun 1979

4. Perusahaan Daerah Percetakan, dengan Perda No. 8 Tahun 1979

5. Perusahaan Daerah Es Parwita Yasa, dengan Perda No. 9 Tahun 1979

6. Perusahaan Daerah Hiburan, dengan Perda No. 9 Tahun 1979

7. Perusahaan Daerah Toko Buku dan Niaga Alat Kantor, dengan Perda No. 14

Tahun 1979

8. Perusahaan Daerah Perisai, dengan Perda No. 15 Tahun 1979

Kedelapan perusahaan tersebut berkedudukan di Propinsi Sumatera Utara

dan Kuala Simpang sebagai Sub Unit dari Perusahaan Daerah Es Parwita Yasa.

Setelah kedelapan perusahaan ini didirikan (sejak tahun 1979) ternyata

diharapkan. Oleh sebab itu untuk meningkatkan peranan dari

perusahaan tersebut maka dipandang perlu untuk menggabungkan

perusahaan-perusahaan tersebut. Berdasarkan penggabungan ini, maka seluruh kekayaan,

personalia, hak, kewajiban, dan tanggung jawab dari kedelapan perusahaan yang

ada sebelumnya teralih kepada PD Aneka Industri dan Jasa Sumatera Utara.

PD Aneka Industri dan Jasa memiliki kantor pusat yang bekedudukan di

Medan dan dengan unit-unit usaha yang ada sebelumnya sebagai cabang.

Berdasarkan Perda No. 26 Tahun 1985, perusahaan ini berbentuk badan hukum

yang berhak melakukan usahanya berdasarkan peraturan daerah yang dikeluarkan,

dengan lapangan usaha yaitu melaksanakan semua usaha yang bergerak di bidang

industri dan jasa yang dikeluarkan oleh peraturan perundang-undangan yang

berlaku.

2.2. Ruang Lingkup Bidang Usaha

Pada tahun 1986, setelah perusahaan tersebut berjalan setahun, terjadi

pengurangan terhadap beberapa unit usaha yang ada. Hal ini dilakukan untuk

memusatkan kegiatan perusahaan kepada usaha-usaha yang lebih efisien dan

efektif, karena beberapa dari unit usaha tersebut mengalami kerugian yang terus

menerus dan dirasakan kurang bermanfaat. Delapan unit usaha yang bergabung

dalam PD Aneka Industri dan Jasa Medan, yang ada pada saat ini masih aktif

ialah Unit Percetakan, Pabrik Es Parawita Yasa, Unit Hiburan, serta Toko Buku.

dan Niaga Alat Kantor. Pada penelitian ini ruang lingkup bidang usaha yang

2.3. Tujuan Perusahaan

Tujuan perusahaan sesuai dengan PERDA Nomor 26 Tahun 1985 sebagai berikut:

1. Tujuan Perusahaan : Mengembangkan perekonomian daerah dan untuk menambah Pendapatan Asli Daerah (PAD).

2. Lapangan Usaha : Melakukan semua usaha yang bergerak dalam bidang industri dan jasa yang dibenarkan peraturan perundang-undangan yang berlaku.

3. Tempat Kedudukan : Medan dan mempunyai unit usaha di tempat lain.

2.4. Letak Geografi Perusahaan

Unit percetakan PD Aneka Industri dan Jasa berlokasi di Jalan Putri Merak

Jingga (Jalan Gudang) No. 3 Medan. Unit percetakan dibangun di atas tanah

seluas 3.834 m2 dengan luas bangunan 1.361,75 m2.

2.5. Daerah Pemasaran

PD Aneka Industri dan Jasa merupakan perusahaan daerah sehingga

kegiatan pemasaran unit percetakan dilakukan hanya pada wilayah Provinsi

Sumatera Utara, yaitu dinas pemerintah daerah tingkat I, seperti dinas pendapatan

daerah, dinas pendidikan, dinas perpajakan, rumah sakit jiwa, SAMSAT dan

2.6. Organisasi dan Manajemen Perusahaan 2.6.1. Struktur Organisasi

Struktur organisasi suatu perusahaan merupakan salah satu hal yang cukup

penting. Struktur organisasi ialah suatu kerangka yang menunjukkan kedudukan,

tugas dan wewenang anggota perusahaan dalam rangka mencapai tujuan

perusahaan. Dengan adanya struktur organisasi ini maka akan terlihat jelas

hubungan antara bagian, wewenang dan tanggung jawab masing-masing bagian

yang ada dalam perusahaan.

Susunan organisasi dan tata kerja PD Aneka Industri dan Jasa Sumatera

Utara ditetapkan berdasarkan keputusan direksi PD Aneka Industri dan Jasa

Sumatera Utara No. 018/SK/AIJ/1989 tanggal 19 Juni 1989, Sk Gubernur

Sumatera Utara No. 060.2711/K/tahun 1989 tanggal 24 Agustus 1996 dan dengan

persetujuan Menteri Dalam Negeri No. 529/2226/PUOD/1996 tanggal 8 Agustus

1996 tentang penggantian Direksi dengan pengangkatan seorang Direktur.

Struktur organisasi PD. Aneka Industri dan Jasa Medan berpedoman pada

SK Direksi No. 018/SK/AIJ/VI/1989 yang telah mendapat pengesahan Gubernur

dan persetujuan Mendagri. Struktur organisasi perusahaan tergolong organisasi

fungsional. Struktur organisasi PD Aneka Industri dan Jasa Medan dapat dilihat

Gambar 2.1. Struktur Organisasi PD Aneka Industri dan Jasa Sumatera Utara

Direktur

Satuan Pengawas Intern Bagian Umum

Bagian Tata Usaha Bagian Kepegawaian

Bagian Administrasi Keuangan

Bagian Keuangan Bagian Akuntansi

Bagian Verifikasi

Bagian Pemasaran

Bagian Pemasaran Cetakan dan ATK Bagian Pemasaran Es,

Hiburan dan Toko Buku & NAK Bagian Produksi

Bagian Teknik dan

2.6.2. Uraian Tugas dan Tanggung Jawab

Uraian tugas dan tanggung jawab dari setiap jabatan pada PD Aneka

Industri dan Jasa Sumatera Utara dapat dilihat pada Lampiran 1.

2.6.3. Jumlah Tenaga Kerja pada Perusahaan

Data jumlah tenaga kerja pada unit percetakan PD Aneka Industri dan Jasa

Sumatera Utara dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jumlah Tenaga Kerja pabrik PD Aneka Industri dan Jasa

No. Bagian Jumlah Tenaga Kerja

1. Direktur 1

2. Satuan Pengawas Intern 2

3. Bagian Administrasi dan Keuangan 7

4. Bagian Umum 7

5. Bagian Pemasaran 6

6. Bagian Produksi 43

TOTAL 66

Sumber : PD Aneka Industri dan Jasa

2.6.4. Jam Kerja

Jam kerja di PD Aneka Industri dan Jasa Sumatera Utara terdiri dari satu

shift saja, dengan rincian sebagai berikut: a. Senin-Kamis : 08.30 - 16.30 WIB

b. Jumat : 08.30 - 16.00 WIB

Pada PD Aneka Industri dan Jasa terdapat lembur. Kegiatan lembur

sesuai dengan kesepakatan yang telah dibuat. Lembur dilakukan dengan

penambahan waktu kerja yaitu pada jam 17.00-21.00 WIB.

2.6.5. Sistem Pengupahan

Sistem pengupahan dilakukan berdasarkan Surat Keputusan (SK) Direktur,

dimana pemberian gaji juga mempertimbangkan golongan dari setiap karyawan.

Gaji yang diperoleh oleh karyawan merupakan pendapatan yang diperoleh PD

Aneka Industri dan Jasa, sehingga tidak ada bantuan yang diterima dari

pemerintah daerah Sumatera Utara.

2.7. Proses Produksi 2.7.1. Standar Mutu Produk

Sistem produksi pada PD Aneka Industri dan Jasa bersifat berdasarkan

pesanan (make-to-order) sehingga standar mutu produk yang dihasilkan

berdasarkan kepada desain dan spesifikasi yang diinginkan oleh konsumen.

2.7.2. Bahan-bahan yang Digunakan

Bahan-bahan yang digunakan oleh PD Aneka Industri dan Jasa dalam

melaksanakan proses produksinya adalah sebagai berikut:

1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

dan memiliki persentase yang besar dalam produk dibandingkan bahan-bahan

a. Kertas, antara lain kertas HVS, kertas tik, kertas linen holland, kertas dorsellahg, kertas non karbon, ketas strobot, kertas konstruk, kertas

sampul serta karton buffalo.

b. Tinta, digunakan dalam kegiatan pencetakan. Warna tinta yang digunakan

yaitu black, cyan, magenta, dan yellow.

2. Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi

kualitas dan fungsi produk, baik itu dikenakan secara langsung maupun tidak

langsung terhadap bahan baku dalam suatu proses produksi. Bahan penolong

yang digunakan yaitu:

a. Printing plate, digunakan sebagai bahan pembuatan plat cetak.

b.Air dan cairan etching, digunakan sebagai pada mesin cetak untuk

membantu proses pencetakan.

c. Larutan kimia diprofel dan pixer, digunakan sebagai pembersih pada plat

yang telah tercetak.

d.Bensin dan minyak lampu, digunakan untuk membersihkan mesin cetak.

3. Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk mempermudah

proses dan meningkatkan kualitas dari produk yang dihasilkan guna

meningkatkan citra produk dan nilai tambah dimata konsumen. Bahan

tambahan yang digunakan yaitu:

a. Lem, benang, paku, dan staple, digunakan untuk menjilid.

c. Kertas pembungkus, digunakan untuk membungkus produk pada saat

pengiriman.

2.7.3. Uraian Proses Produksi

PD Aneka Industri dan Jasa menghasilkan berbagai produk berbahan baku

kertas. Tahapan proses pencetakan untuk produk-produk tersebut hampir memiliki

urutan proses yang sama. Perbedaannya yaitu pada kegiatan pemotongan bahan

baku kertas dan juga proses penjilidan. Jika digunakan mesin cetak besar maka

tidak dibutuhkan kegiatan pemotongan bahan baku kertas, sedangkan untuk

produk yang berupa lembaran maka tidak membutuhkan proses penjilidan. Selain

itu, jenis produk juga menentukan proses pembuatan produk yang dilakukan

seperti proses penomoran dan porporasi.

Pada penelitian ini, produk yang menjadi objek penelitian adalah formulir.

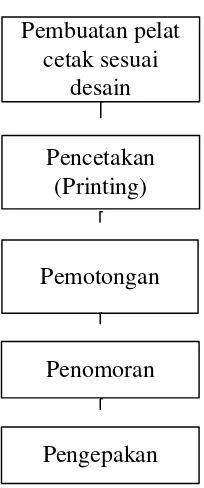

Proses produksi formulir pada PD Aneka Industri dan Jasa yaitu sebagai berikut:

1. Proses Pembuatan Plat Cetak

Plat cetak digunakan sebagai cetakan untuk membuat produk, dimana produk

yang akan dihasilkan akan sesuai dengan desain dari plat cetak. Sebelum

pembuatan plat cetak dilakukan desain (setting) produk sesuai dengan

keinginan konsumen. Pembuatan plat cetak menggunakan alat plat maker.

2. Proses Pencetakan

Pada proses ini dilakukan kegiatan pencetakan dengan menggunakan mesin

cetak. Penggunaan mesin cetak disesuaikan dengan jumlah pesanan. Kertas

ukuran bahan (kertas) pada mesin yaitu dengan terlebih dahulu melakukan

pemotongan bahan baku kertas. Pada pencetakan formulir digunakan mesin

cetak besar sehingga tidak membutuhkan proses pemotongan bahan baku.

3. Proses Pemotongan

Sebelum dilakukan proses pemotongan maka dilakukan kegiatan penyusunan

kertas yang akan dipotong. Pada kegiatan penyusunan ini, juga terdapat

kegiatan penjilidan (binding) yang dilakukan sesuai dengan tipe produk.

Produk yang berupa lembaran tidak membutuhkan proses penjilidan

melainkan hanya kegiatan penyusunan pada proses pemotongan. Setelah itu

dilanjutkan dengan kegiatan pemotongan sesuai dengan ukuran yang telah

ditetapkan. Inpeksi dilakukan pada kegiatan penyusunan agar kertas yang akan

dipotong rapi, sedangkan hasil pemotongan tidak diperiksa secara teliti.

4. Proses Penomoran

Setelah dilakukan proses pemotongan, maka dilanjutkan dengan proses

penomoran sesuai dengan pesanan pelanggan.

5. Proses Pengepakan

Pada proses ini dilakukan pengepakan produk jadi dengan menggunakan

kertas pembungkus.

Blok diagram kegiatan pencetakan di PD Aneka Industri dan Jasa secara

Gambar 2.2. Blok Diagram Proses Pencetakan

2.8. Mesin dan Peralatan 2.8.1. Mesin Produksi

Mesin yang digunakan dalam proses pencetakan PD Aneka Industri dan

Jasa dapat dilihat pada Tabel 2.2.

2.8.2. Peralatan

Peralatan yang digunakan pada PD Aneka Industri dan Jasa adalah

alat-alat yang digunakan secara manual untuk membantu proses produksi, antara lain

yaitu alat penyetel mesin cetak, obeng, kunci pas, kuas, stapler besar, jarum, dan

martil.

Pencetakan (Printing)

Pemotongan

Penomoran Pembuatan pelat

cetak sesuai desain

Tabel 2.2. Mesin Produksi pada PD Aneka Industri dan Jasa

No Nama Mesin Fungsi Merk Buatan Jumlah

1 Mesin Cetak Kecil (Folio) Mencetak dengan ukuran kertas 21,6 cm x 33 cm (Folio). Toko Hamada Jepang 3

2 Mesin Cetak Sedang (SORM)

Mencetak dengan ukuran kertas setengah plano yaitu

52 cm x 74 cm.

Heidelberg Jerman 1

3 Mesin Cetak Besar (SORS) Mencetak dengan ukuran kertas plano yaitu 102cmx72cm. Heidelberg Jerman 1

4 Mesin Cetak dan Penomoran

Mencetak, membuat penomoran, membuat porporasi

dengan ukuran kertas 43,2 cm x 33 cm (Double Folio).

Toko Hamada Jepang 1

5

Mesin Cetak dan Penomoran

(GTO 52)

Mencetak, membuat penomoran, membuat porporasi

dengan ukuran kertas 36 cm x 52 cm

Heidelberg Jerman 1

6 Mesin Penomoran Aktien Membuat penomoran dengan ukuran kertas 36 cm x 52 cm. Heidelberg Jerman 1

7 Mesin Potong Memotong kertas. Polar Mohr Jerman 1

2.8.3. Utility

Listrik dan air merupakan utilitas yang sangat penting sebagai sarana

utama penunjang berlangsungnya kegiatan operasional atau proses pencetakan.

Pasokan listrik untuk PD Aneka Industri dan Jasa bersumber dari PLN, sedangkan

untuk kebutuhan air untuk proses pencetakan bersumber dari air PAM.

2.9. Safety and Fire Protection

Safety and Fire Protection di PD Aneka Industri dan Jasa Sumatera Utara telah didukung oleh sarana dan prasarana yang disediakan oleh perusahaan antara

lain adalah kegiatan keselamatan kerja yang dilengkapi dengan Alat Pelindung

Diri (APD) seperti helm, sarung tangan dan masker. Untuk menanggulangi

bahaya kebakaran perusahaan juga dilengkapi dengan menggunakan alat

pemadam api (protector).

2.10. Limbah

Limbah yang dihasilkan terdiri dari limbah padat dan limbah cair. Limbah

padat yaitu berupa kertas sisa produksi, dimana terlebih dahulu dilakukan

pencincangan kertas sebelum dibuang ataupun dijual. Sedangkan, limbah cair

dihasilkan dari kegiatan perawatan yaitu pembersihan mesin cetak dengan

menggunakan campuran bensin dan minyak lampu. Cairan sisa pembersihan

BAB III

LANDASAN TEORI

3.1. Pengendalian Kualitas1

Kualitas dapat didefinisikan sebagai suatu produk atau jasa yang

memenuhi atau melebihi harapan. Pengendalian kualitas adalah suatu teknik atau

kegiatan penyelesaian masalah yang digunakan untuk memonitor, mengendalikan,

menganalisa, mengelola dan memperbaiki kualitas produk dan proses dengan

menggunakan metode-metode yang mengarah pada kualitas.

Tujuan utama pengendalian kualitas adalah meningkatkan dan menjaga

kepuasan pelanggan. Keuntungan dari pengendalian kualitas yaitu:

1. Meningkatkan kualitas dan desain produk

2. Meningkatkan aliran produksi

3. Meningkatkan moral tenaga kerja dan kesadaran mengenai kualitas

4. Meningkatkan pelayanan produk

5. Memperluas pangsa pasar

Alat-alat pengendalian kualitas diperlukan untuk melakukan kontrol

kualitas yaitu untuk mendeteksi adanya cacat. Alat pengendalian kualitas yang

digunakan adalah SPC (Statistical Process Control). SPC ini dibuat dengan tujuan

untuk mendeteksi penyebab khusus yang mengakibatkan terjadinya kecacatan

atau proses diluar kontrol sedini mungkin sehingga kualitas produk dapat

dipertahankan.

1

3.2. Lean Six Sigma 3.2.1. Pendekatan Lean2

Lean adalah suatu upaya terus-menerus untuk menghilangkan pemborosan

(waste) dan meningkatkan nilai tambah (value added) produk (barang/ jasa) agar

memberikan nilai kepada pelanggan (customer value). Tujuan Lean adalah

meningkatkan terus-menerus customer valuemelalui peningkatan terus-menerus

rasio antara nilai tambah terhadap waste.

Lean berfokus pada identifikasi dan eliminasi aktivitas-aktivitas tidak

bernilai tambah (non-value-adding activities) dalam desain, produksi (untuk

bidang manufaktur) atau operasi (untuk bidang jasa), dan supply chain

management yang berkaitan langsung dengan pelanggan. Lean dapat didefinisikan sebagai suatu pendekatan sistemik dan sistematik untuk mengidentifikasi dan

menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai

tambah (non-value-adding activities) melalui peningkatan terus-menerus secara

radikal dengan cara mengalirkan produk (material, work in process, output) dan

informasi menggunakan sistem tarik (pull system) dari pelanggan internal dan

eksternal untuk megejar keunggulan dan kesempurnaan. Ada lima prinsip dasar

Lean yang harus diketahui yaitu:

1. Mengidentifikasi nilai produk berdasarkan pada prespektif pelanggan, dimana

pelanggan menginginkan produk (barang atau jasa) berkualitas superior

dengan harga kompetitif pada pengiriman yang tepat waktu.

2

2. Mengidentifikasi value stream process mapping (pemetaan proses pada (value stream) untuk setiap produk (barang atau jasa).

3. Menghilangkan pemborosan yang tidak bernilai tambah dari semua aktivitas

yang terdapat dalam proses value stream tersebut dengan menganalisa value

stream yang telah dibuat.

4. Mengorganisasikan agar material, informasi dan produk mengalir dengan

lancar dan efisien sepanjang proses value stream dengan menggunakan

sistem tarik (pull system).

5. Secara terus-menerus dan berkesinambungan melakukan peningkatan dan

perbaikan dengan cara mencari teknik-teknik dan alat peningkatan agar

mencapai keunggulan dan peningkatan terus-menerus.

Pada dasarnya terdapat dua jenis pemborosan yaitu Type One Waste dan

Type Two Waste. Type One Waste adalah aktivitas kerja yang tidak menciptakan

nilai tambah dalam proses transformasi input menjadi output sepanjang value

stream, akan tetapi aktivitas tersebut tidak dapat dihindarkan pada saat ini

dikarenakan oleh berbagai alasan. Type Two Waste merupakan aktivitas yang

tidak menciptakan nilai tambah dan dapat dihilangkan dengan segera.

Pemborosan merupakan aktivitas yang tidak memberi nilai tambah (

non-value added activities) dan dikenal dalam kalangan praktisi Lean Manufacturing

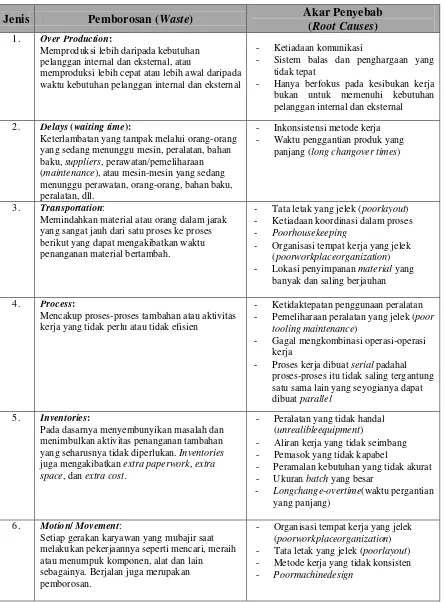

sebagai “delapan pemborosan”. Delapan pemborosan tersebut dapat dilihat pada

Tabel 3.1. Jenis-jenis Pemborosan/Waste

Jenis Pemborosan (Waste) Akar Penyebab

(Root Causes)

1. Over Production:

Memproduksi lebih daripada kebutuhan pelanggan internal dan eksternal, atau

memproduksi lebih cepat atau lebih awal daripada waktu kebutuhan pelanggan internal dan eksternal

- Ketiadaan komunikasi

- Sistem balas dan penghargaan yang tidak tepat

- Hanya berfokus pada kesibukan kerja bukan untuk memenuhi kebutuhan pelanggan internal dan eksternal

2. Delays (waiting time):

Keterlambatan yang tampak melalui orang-orang yang sedang menunggu mesin, peralatan, bahan baku, suppliers, perawatan/pemeliharaan (maintenance), atau mesin-mesin yang sedang menunggu perawatan, orang-orang, bahan baku, peralatan, dll.

- Inkonsistensi metode kerja - Waktu penggantian produk yang

panjang (long changover times)

3. Transportation:

Memindahkan material atau orang dalam jarak yang sangat jauh dari satu proses ke proses berikut yang dapat mengakibatkan waktu penanganan material bertambah.

- Tata letak yang jelek (poorlayout) - Ketiadaan koordinasi dalam proses - Poorhousekeeping

- Organisasi tempat kerja yang jelek (poorworkplaceorganization) - Lokasi penyimpanan material yang

banyak dan saling berjauhan

4. Process:

Mencakup proses-proses tambahan atau aktivitas kerja yang tidak perlu atau tidak efisien

- Ketidaktepatan penggunaan peralatan - Pemeliharaan peralatan yang jelek (poor

tooling maintenance)

- Gagal mengkombinasi operasi-operasi kerja

- Proses kerja dibuat serial padahal proses-proses itu tidak saling tergantung satu sama lain yang seyogianya dapat dibuat parallel

5. Inventories:

Pada dasarnya menyembunyikan masalah dan menimbulkan aktivitas penanganan tambahan yang seharusnya tidak diperlukan. Inventories

juga mengakibatkan extra paperwork, extra space, dan extra cost.

- Peralatan yang tidak handal (unrealibleequipment)

- Aliran kerja yang tidak seimbang - Pemasok yang tidak kapabel

- Peramalan kebutuhan yang tidak akurat - Ukuran batch yang besar

- Longchange-overtime(waktu pergantian yang panjang)

6. Motion/ Movement:

Setiap gerakan karyawan yang mubajir saat melakukan pekerjaannya seperti mencari, meraih atau menumpuk komponen, alat dan lain sebagainya. Berjalan juga merupakan pemborosan.

Tabel 3.1. Jenis-jenis Pemborosan/Waste (Lanjutan)

Jenis Pemborosan (Waste) Akar Penyebab

(Root Causes)

7. Defective Products:

Memproduksi komponen cacat atau yang

memerlukan perbaikan. Perbaikan atau pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti tambahan penanganan, biaya, waktu dan upaya yang sia-sia.

- Incapableprocesses - Insufficientplanning

- Ketiadaan prosedur-prosedur operasi standar (SOP)

8. Defective Design:

Desain yang tidak memenuhi kebutuhan

pelanggan, penambahan features yang tidak perlu.

- Lack ofcustomerinputindesign

- Overdesign

Sumber: Lean Six Sigma,Vincent Gaspersz dan Avanti Fontana (2011)

3.2.2. Pendekatan Six Sigma3

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai yang

mereka harapkan. Six Sigma didefinisikan sebagai metode peningkatan proses

bisnis yang bertujuan untuk menemukan dan mengurangi faktor-faktor penyebab

kecacatan dan kesalahan, mengurangi waktu siklus dan biaya operasi,

meningkatkan produktivitas, memenuhi kebutuhan pelanggan dengan lebih baik,

mencapai tingkat pendayagunaan aset yang lebih tinggi, serta mendapatkan hasil

atas investasi yang lebih baik dari segi produksi maupun pelayanan. Metode Six

Sigma disusun berdasarkan sebuah metodologi penyelesaian masalah yang

sederhana yaitu DMAIC, yang merupakan singkatan dari Define (merumuskan),

Measure (mengukur), Analyze (menganalisis), Improve (meningkatkan atau

memperbaiki), dan Control (mengendalikan) dimana yang menggabungkan

bermacam-macam perangkat statistik serta serta pendekatan perbaikan proses

yang lainnya.

3

Prinsip-prinsip kualitas yang menjadi landasan filosofi Six Sigma yaitu:

1. Fokus pada pelanggan

2. Partisipasi dan kerja sama semua individu di dalam perusahaan

3. Fokus pada proses yang didukung oleh perbaikan dan pembelajaran secara

terus-menerus.

3.2.3. Pendekatan LeanSix Sigma4

Lean Six Sigma merupakan suatu pendekatan sistematis kombinasi antara

Lean dan Six Sigma yang mempunyai tujuan sebagai berikut:

1. Mengidentifikasi dan menghilangkan pemborosan (waste) atau

aktivitas-aktivitas yang tidak bernilai tambah (non value added activities)

2. Melalui peningkatan terus-menerus radikal untuk mencapai tingkat kinerja

enam sigma (kapabilitas proses 6 sigma)

3. Mengalirkan produk (material, work in process, output) dan informasi

menggunakan sistem tarik (pull system) dari pelanggan internal dan eksternal

4. Mengejar keunggulan dan kesempurnaan hanya dengan memproduksi 3,4

kecacatan untuk setiapa satu juta kesempatan atau operasi (3,4 DPMO)

Fokus dari Lean dan Six Sigma dapat dilihat pada Tabel 3.2.

Tabel 3.2. Fokus Lean dan Six Sigma

Fokus Lean Fokus Six Sigma

Pemborosan material, waktu, aktivitas,dll Variasi proses Menyeimbangkan aliran dalam proses

(value stream)

Identifikasi akar-akar penyebab dari masalah

Reduksi Cycle Time Menciptakan output proses yang seragam

bebas cacat Sangat penting utuk meningkatkan

produktivitas

Sangat penting untuk meningkatkan kapabilitas proses dan kualitas produk Sumber: Lean Six Sigma,Vincent Gaspersz (2008)

4

Pendekatan Lean bertujuan untuk menghilangkan pemborosan (waste elimination), memperlancar aliran material, produk dan informasi, serta

peningkatan secara terus-menerus. Sedangkan pendekatan Six Sigma bertujuan

untuk reduksi variasi (variation reduction), pengendalian proses dan peningkatan

secara terus-menerus. Integrasi Lean dan Six Sigma (Lean Six Sigma) akan

meningkatkan kinerja bisnis dan industri melalui peningkatan kecepatan (shorter

cycle time) dan akurasi (zero defect). Pendekatan Lean akan menyingkapkan Non Value Added (NVA) dan Value Added (VA) serta membuat Value Added mengalir

secara lancar sepanjang value stream processes, sedangkan Six Sigma akan

mereduksi variasi Value Added tersebut.

3.3. Metode DMAIC dalam Six Sigma5

Dalam mengerjakan suatu proyek yang berkaitan dengan Six Sigma atau

berkaitan dengan perbaikan kualitas dikenal kerangka berpikir yang dinamakan

DMAIC (Define-Measure-Analyze-Improve-Control). Kerangka berpikir ini

sangat penting agar permasalahan yang akan diselesaikan benar-benar akan

memberikan perbaikan yang menyeluruh kepada proses dan keuntungan

perusahaan. Lima tahap metodologi DMAIC tersebut yaitu:

1. Define adalah fase pertama dalam siklus DMAIC yang menentukan masalah/ peluang, proses dan persyaratan pelanggan, karena siklus DMAIC iteratif,

maka masalah proses, aliran dan persyaratan harus diverifikasi dan diperbarui

di sepanjang fase-fase yang lain guna mandapatkan kejelasan.

5

2. Measure adalah fase kedua dalam siklus DMAIC, dimana ukuran-ukuran kunci diidentifikasi dan data dikumpulkan, disusun, dan disajikan.

3. Analyze adalah fase ketiga dalam siklus DMAIC, dimana detail proses diperiksa dengan cermat. Yang perlu diperhatikan dalam fase ini yaitu:

a. Data diinvestigasi dan diverifikasi untuk membuktikan akar masalah

yang diperkirakan dan memperkuat pernyataan masalah.

b. Analisis proses meliputi meninjau peta proses untuk aktivitas bernilai

tambah/ tidak bernilai tambah.

4. Improve adalah fase keempat dalam siklus DMAIC, dimana solusi-solusi dan ide-ide secara kreatif dibuat dan diputuskan. Sekali sebuah masalah telah

diidentifikasi, diukur dan dianalisis, maka dapat ditentukan solusi-solusi

potensial untuk memecahkan masalah.

5. Control adalah tahap terakhir dalam metode DMAIC, dimana setelah solusi-solusi diestimasi, maka ukuran-ukuran tidak berhenti untuk mengikuti dan

memverifikasi stabilitas perbaikan dan prediktabilitas dari proses.

3.3.1. Define

3.3.1.1. Project Statement6

Project Statement adalah suatu pernyataan proyek yang meliputi beberapa komponen berikut:

1. Business Case, berisi pernyataan yang menyatakan latar belakang umum dari permasalahan yang terjadi.

6

2. Problem Statement, berisi pernyataan tentang masalah yang akan dibahas. 3. Project Scope, menyatakan objek dan ruang lingkup penelitian.

4. Goal Statement, menyatakan tujuan dari penelitian yang dilakukan. 5. Project Timeline, menyatakan jangka waktu penelitian dilakukan.

3.3.1.2. Diagram SIPOC7

Diagram SIPOC (Supplier-Input-Process-Output-Customer) adalah salah

satu diagram model yang sangat penting dalam fungsi-fungsi operasional bisnis.

Diagram SIPOC juga dapat dimanfaatkan ke dalam model proses manufaktur.

Diagram ini merupakan model proses kerja dalam bentuk lain disamping big

picture mapping. Adapun elemen diagram SIPOC adalah sebagai berikut : 1. Supplier (Pemasok)

Supplier adalah orang, proses, perusahaan yang menyalurkan dan menyediakan bahan dan segala sesuatu yang dikerjakan di dalam proses.

Pihak supplier ini bisa berupa supplier eksternal dan supplier internal. Yang

dimaksud dengan supplier eksternal adalah adalah supplier yang berasal dari

luar perusahaan. Sedangkan yang dimaksud dengan supplier internal adalah

supplier yang berasal dari dalam perusahaan yang biasanya berasal dari proses sebelumnya.

2. Input (Masukan)

Input adalah barang atau jasa yang dibutuhkan oleh suatu prosesuntuk

menghasilkan output. Input tidak hanya berupa material atau bahan mentah

7

yang diperlukan untuk proses produksi, akan tetapi juga dapat pula berupa

informasi yang kemudian input ini akan diolah lebih lanjut di dalam proses.

3. Process (Proses)

Proses adalah langkah-langkah yang diperlukan baik langkah-langkah yang

memberikan nilai tambah terhadap produk maupun yang tidak untuk

membuat produk mulai dari bahan mentah sampai menjadi produk jadi.

4. Output (Hasil)

Output adalah produk jadi, baik itu barang ataupun jasa atau informasi, yang dihasilkan oleh proses dimana hasil ini kemudian dikirimkan kepada

konsumen.

5. Customer (Pelanggan)

Pelanggan adalah orang, departemen atau perusahaan yang menerima output,

dan juga bisa bersifat eksternal maupun internal terhadap

perusahaan.Pelanggan eksternal adalah pelanggan yang berasal dari luar

perusahaan yang biasanya membeli produk jadi, sedangkan pelanggan

internal adalah pelanggan yang berasal dari dalam perusahaan yang biasanya

berupa proses atau divisi yang selanjutnya yang akan menerima hasil dari

proses sebelumnya.

3.3.1.3. Value Stream Mapping8

Value stream mapping adalah sebuah metode visual untuk memetakan

jalur produksi dari sebuah produk yang di dalamnya termasuk material dan

8

informasi dari masing-masing stasiun kerja. Value stream mapping ini dapat dijadikan titik awal bagi perusahaan untuk mengenali pemborosan dan

mengidentifikasi penyebabnya. Menggunakan value stream berarti memulai

dengan gambaran besar dalam menyelesaikan permasalahan bukan hanya pada

proses-proses tunggal dan melakukan peningkatan secara menyeluruh dan bukan

hanya pada proses-proses tertentu saja.

Dalam sistem Lean, fokus dimulai dengan value stream mapping, yang

mana di dalamnya digambarkan seluruh langkah-langkah proses yang berkaitan

dengan perubahan permintaan pelanggan menjadi produk atau jasa yang dapat

memenuhi permintaan dan mengidentifikasi berapa banyak nilai yang terdapat

dalam setiap langkah ditambahkan ke produk. Segala aktivitas yang menciptakan

fitur-fitur atau fungsi-fungsi yang memberikan nilai kepada pelanggan dinamakan

dengan value-added, sedangkan sebaliknya dinamakan dengan non-value-added.

Pembuatan value stream mapping dimulai dengan membuat sketsa dari

proses yang dilakukan perusahaan agar dapat membantu para karyawan untuk

mengerti tentang aliran material dan informasi yang dibutuhkan untuk

memproduksi barang atau jasa. Diagram yang dihasilkan biasanya

memvisualisasikan aliran produk dari pelanggan sampai kepada supplier dan

menggambarkan juga keadaan sekarang dan yang ingin dicapai. Dalam membuat

value stream mapping dilakukan klasifikasi terhadap kegiatan dengan cara menanyakan serangkaian pertanyaan antara lain sebagai berikut:

A. Pertanyaan yang berkaitan dengan penambahan nilai kepada konsumen

Value-Added merupakan setiap aktivitas dalam suatu proses yang sangat penting

untuk memberikan layanan atau produk kepada pelanggan. Aktivitas

Value-Added antara lain:

1. Harus dilakukan untuk memenuhi kebutuhan pelanggan

2. Menambahkan bentuk atau fitur untuk layanan

3. Meningkatkan kualitas layanan, memungkinkan tepat waktu atau

pengiriman lebih kompetitif, atau memiliki dampak positif pada

persaingan harga

4. Pelanggan akan bersedia membayar untuk pekerjaan ini jika mereka tahu

anda melakukannya.

B. Pertanyaan yang berkaitan dengan penambahan nilai dari segi bisnis yaitu

Business Non-Value-Added (BNVA). Business Non-Value-Added merupakan

aktivitas yang diperlukan pada bisnis untuk melaksanakan kegiataan

Value-Added tetapi tidak menambahkan nilai riil dari sudut pandang pelanggan, antara lain:

1. Mengurangi resiko keuangan

2. Mendukung kebutuhan pelaporan keuangan

3. Membantu dalam pelaksanaan kegiataan Value-Added

4. Diwajibkan oleh hukum atau peraturan

Business Value-Added dapat juga berupa kegiatan pemerikasaan, penerimaan pesanan, pembelian bahan baku, penjualan, dan pengembangan produk.

C. Pertanyaan yang berkaitan dengan hal-hal yang tidak bernilai tambah yaitu

merupakan aktivitas yang tidak menambahkan nilai dari perspektif pelanggan

dan tidak diperlukan untuk hal keuangan, alasan bisnis yang legal, atau

lainnya. Jenis kegiatan Non-Value-Added antara lain :

1. Penanganan melampaui yang minimal dibutuhkan seperti, transportasi,

menyimpan bahan, menghitung, menyimpan, mengambil.

2. Pengerjaan ulang yang diperlukan untuk memperbaiki kesalahan

3. Duplikasi kerja berupa pengawasan atau pemantauan pekerjaan

4. Menunggu, waktu idle, penundaan

5. Produksi berlebihan yaitu terlalu banyak atau terlalu cepat

6. Pergerakan staf yang tidak diperlukan

7. Overprocessing (terlalu banyak langkah untuk menyelesaikan pekerjaan atau melebihi kebutuhan pelanggan)

Berikut ini langkah-langkah yang perlu diterapkan dalam membentuk

value stream mapping yaitu sebagai berikut:

1. Menentukan produk tunggal, atau keluarga produk yang akan dipetakan.

Apabila terdapat beberapa pilihan dalam menentukan keluarga produk/ jasa,

pilihlah sebuah produk yang memenuhi kriteria berikut ini:

a. Produk atau jasa mempunyai aliran proses yang hampir sama, sehingga

produk atau jasa yang dipilih dapat mewakilkan keluarga produk tersebut.

b. Produk atau jasa mempunyai volume produksi yang tinggi dan biaya yang

paling mahal dibandingkan dengan produk atau jasa yang lain.

c. Produk atau jasa tersebut mempunyai segmentasi kriteria yang penting

d. Produk atau jasa tersebut mempunyai pengaruh yang paling besar terhadap

konsumen.

2. Gambarkan aliran proses sebagai berikut:

a. Pelajari kembali simbol-simbol untuk memetakan suatu proses.

b. Mulailah pada akhir dari proses dengan apa yang dikirimkan kepada

pelanggan dan tarik ke belakang.

c. Identifikasi aktifitas-aktifitas yang utama.

d. Letakkan aktifitas-aktifitas tersebut dalam suatu urutan.

3. Tambahkan aliran material pada peta yang dibuat sebagai berikut:

a. Tunjukkan pergerakan dari semua material.

b. Gabungkan material bersama dengan aliran yang sama

c. Petakan semua proses pendukung dalam produksi, termasuk pula

kegiatan-kegiatan inspeksi dan berbagai macam aktifitas pengetesan material

ataupun proses.

d. Tambahkan pemasok-pemasok di awal dari proses.

e. Pelajari kembali simbol-simbol untuk memetakan suatu proses

4. Tambahkan aliran informasi sebagai berikut:

a. Petakan aliran informasi di antara aktifitas-aktifitas.

b. Dokumentasikan bagaimana komunikasi proses dengan konsumen dan

pemasok.

c. Dokumentasikan bagaimana informasi dikumpulkan (elektronik, manual,

5. Kumpulkan data-data proses dan hubungkan data-data tersebut dengan

tabel-tabel yang terdapat dalam value stream mapping sebagai berikut:

a. Ikuti proses secara manual untuk mendapatkan hasil yang sesuai.

b. Bila memungkinkan cobalah untuk mencari data-data berikut ini:

6. Masukkan data yang berhasil dikumpulkan ke dalam value stream mapping.

7. Lakukanlah verifikasi dengan meminta orang lain yang bukan termasuk dalam

tim pembuat tetapi memahami proses untuk melakukan perbandingan antara

value stream mapping yang dibuat dengan keadaan sebenarnya.

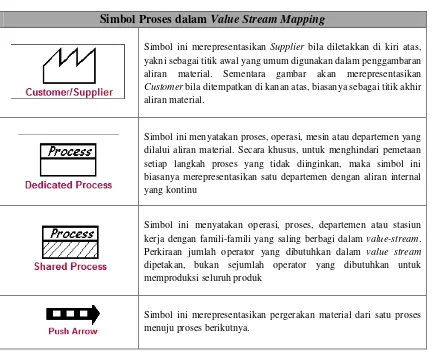

Simbol-simbol yang digunakan dalam penggambaran value stream

mapping dapat dilihat pada Tabel 3.3.

Tabel 3.3. Simbol-simbol yang Digunakan dalam Value Stream Mapping Simbol Proses dalam Value Stream Mapping

Simbol ini merepresentasikan Supplier bila diletakkan di kiri atas, yakni sebagai titik awal yang umum digunakan dalam penggambaran aliran material. Sementara gambar akan merepresentasikan

Customer bila ditempatkan di kanan atas, biasanya sebagai titik akhir aliran material.

Simbol ini menyatakan proses, operasi, mesin atau departemen yang dilalui aliran material. Secara khusus, untuk menghindari pemetaan setiap langkah proses yang tidak diinginkan, maka simbol ini biasanya merepresentasikan satu departemen dengan aliran internal yang kontinu

Simbol ini menyatakan operasi, proses, departemen atau stasiun kerja dengan famili-famili yang saling berbagi dalam value-stream. Perkiraan jumlah operator yang dibutuhkan dalam value stream

dipetakan, bukan sejumlah operator yang dibutuhkan untuk memproduksi seluruh produk

[image:57.595.110.542.406.758.2]Tabel 3.3. Simbol-simbol yang Digunakan dalam Value Stream … (Lanjutan) Simbol Proses dalam Value Stream Mapping

Simbol ini memiliki lambang-lambang di dalamnya yang menyatakan informasi/data yang dibutuhkan unuk menganalisis dan mengamati sistem. C/T adalah waktu siklus yang dibutuhkan untuk memproduksi satu barang sampai barang yang akan diproduksi selanjutnya datang. C/O adalah changeover time yang merupakan waktu pergantian produksi satu produk dalam suatu proses untuk yang lainnya. Uptime

adalah persentase waktu yang tersedia pada mesin untuk proses.

Simbol ini merepresentasikan pergerakan raw material dari supplier

hingga menuju gudang penyimpanan akhir di pabrik. Atau pergerakan dari produk akhir di gudang penyimpanan pabrik hingga sampai ke konsumen.

Simbol ini menunjukkan keberadaan suatu inventory diantara dua proses. Ketika memetakan current state, jumlah inventory dapat diperkirakan dengan satu perhitungan cepat, dan jumlah tersebut dituliskan dibawah gambar segitiga. Jika terdapat lebih dari satu akumulasi inventory, gunakan satu lambang untuk masing-masing

inventory. Lambang ini juga dapat digunakan untuk merepresentasikan penyimpanan bagi raw material dan finished goods.

Simbol ini melambangkan sebuah persediaan “hedge” (safety stock) yang mengatasi masalah seperti downtime, untuk melindungi sistem dalam mengatasi fluktuasi pemesanan konsumen secara tiba-tiba atau terjadinya kerusakan pada sistem.

Simbol ini berarti pengiriman yang dilakukan dari supplier ke konsumen atau pabrik ke konsumen dengan menggunakan pengangkutan eksternal (di luar pabrik).

Simbol ini merepresentasikan operator. Lambang ini menunjukkan jumlah operator yang dibutuhkan untuk melakukan suatu proses.

Menyatakan informasi atau hal lain yang penting.

Menunjukkan waktu yang memberikan nilai tambah (cycle times) dan waktu yang tidak memberikan nilai tambah (waktu menunggu). Gunakan lambang ini untuk menghitung Lead Time dan Total Cycle Time.

3.3.1.4. Voice of Customer9

Voice of Customer (VOC) adalah data yang mencerminkan pandangan atau kebutuhan para pelanggan sebuah perusahaan dimana dapat diterjemahkan ke

dalam persyaratan yang dapat diukur untuk proses. Data ini dapat berupa keluhan,

survei, komentar dan riset pasar.

3.3.2. Measure