SKRIPSI

FORMULASI TEPUNG BUMBU DARI TEPUNG JAGUNG DAN PENENTUAN UMUR SIMPANNYA DENGAN PENDEKATAN

KADAR AIR KRITIS

Oleh : FRANSISCA

F24051017

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

FORMULASI TEPUNG BUMBU DARI TEPUNG JAGUNG DAN PENENTUAN UMUR SIMPANNYA DENGAN PENDEKATAN

KADAR AIR KRITIS

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Ilmu dan Teknologi Pangan

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh : FRANSISCA

F24051017

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Judul Skripsi : Formulasi Tepung Bumbu dari Tepung Jagung dan Penentuan Umur Simpannya dengan Pendekatan Kadar Air Kritis

Nama : Fransisca NIM : F24051017

Menyetujui:

Pembimbing I, Pembimbing II,

(Dr. Ir. Sugiyono, M.App.Sc) (Aton Yulianto, M.Eng) NIP: 19650729.199002.1.002 NIP: 19700721.199401.1.001

Mengetahui: Ketua Departemen,

(Dr. Ir. Dahrul Syah) NIP: 19650814.199022.1.001

FRANSISCA. F24051017. Formulasi Tepung Bumbu dari Tepung Jagung dan Penentuan Umur Simpannya dengan Pendekatan Kadar Air Kritis. Di bawah bimbingan Sugiyono dan Aton Yulianto.

ABSTRAK

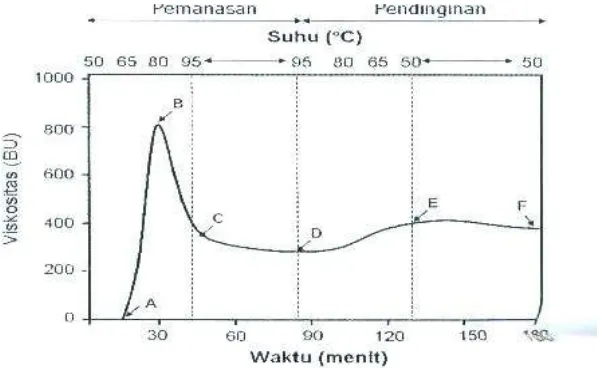

Analisis sifat amilograf pada tepung jagung menunjukkan bahwa tepung jagung memiliki nilai setback viscosity yang tinggi sebesar 570 BU. Hal inilah yang membuat tekstur gorengan dari tepung jagung menjadi keras setelah didinginkan lebih dari 30 menit. Hal ini disebabkan karena tingginya kandungan amilosa pada tepung jagung. Upaya menurunkan nilai setback viscosity ini dilakukan dengan memformulasi tepung jagung dengan tepung beras, tapioka dan tepung ketan.

Formula tepung bumbu terpilih berdasarkan uji rating hedonik adalah 60% tepung jagung, 12,5% tepung beras, 12,5 % tapioka dan 15% tepung ketan. Penambahan tepung ketan yang memiliki kadar amilopektin tinggi mampu menghasilkan tepung bumbu dari tepung jagung dengan nilai setback viscosity yang lebih rendah dibandingkan nilai setback viscosity dari tepung jagung sebesar 315 BU.

FRANSISCA. F24051017. Formulation of Batter Made of Corn Flour and Prediction of Its Shelf Life Using Critical Moisture Content Approach. Under supervision of Sugiyono and Aton Yulianto.

ABSTRACT

The amylogram of corn flour showed a high setback viscosity (570 BU). This property gave hard texture in fried products after 30 minutes of cooling. High setback viscosity in corn flour was due to high amylose content. Therefore, rice flour, tapioca starch, and glutinous rice flour were added to corn flour to reduce the setback viscosity.

FRANSISCA. F24051017. Formulasi Tepung Bumbu dari Tepung Jagung dan Penentuan Umur Simpannya dengan Pendekatan Kadar Air Kritis. Di bawah bimbingan Sugiyono dan Aton Yulianto

RINGKASAN

Ketergantungan Indonesia terhadap gandum semakin meningkat seiring dengan meningkatnya konsumsi pangan berbahan baku tepung terigu seperti mie, kue kering, roti serta produk gorengan. Kebutuhan tepung terigu nasional saat ini berkisar antara 3,5 juta ton hingga 4 juta ton per tahun. Impor gandum Indonesia mencapai 5 juta ton per tahun. Total impor ini terus meningkat setiap tahunnya rata-rata 4-6 persen. Penggunaan tepung terigu untuk bahan baku produk gorengan di Indonesia sebesar 5% dari konsumsi tepung terigu nasional. Tepung terigu pada produk gorengan digunakan sebagai coating atau batter yang dapat menambah cita rasa.

Penggantian tepung terigu untuk produk gorengan dengan tepung jagung diharapkan dapat mengurangi pemakaian tepung terigu dan juga dapat berperan dalam upaya meningkatkan pemanfaatan komoditi lokal Indonesia. Namun berdasarkan hasil trial and error, penggunaan 100% tepung jagung pada produk gorengan menghasilkan tekstur yang keras setelah produk mengalami pendinginan. Hal inilah yang mendasari dilakukannya formulasi di dalam pembuatan tepung bumbu dari tepung jagung untuk menghasilkan tepung bumbu yang memiliki tekstur yang renyah dan tidak keras setelah mengalami pendinginan. Selain itu, penyimpanan juga merupakan faktor penting yang dapat memengaruhi mutu suatu produk. Oleh karena itu perlu juga dilakukan pendugaan umur simpan pada produk tepung bumbu dari tepung jagung ini.

Penelitian ini dilakukan dalam 3 tahap, yaitu: (1) tahap persiapan bahan, (2) tahap formulasi tepung bumbu, dan (3) tahap penentuan umur simpan. Tahap persiapan bahan meliputi pembuatan tepung jagung dan karakterisasi tepung jagung tersebut. Tahap formulasi tepung bumbu meliputi penentuan viskositas acuan, penentuan formula-formula tepung bumbu, penentuan formula terbaik, penambahan bumbu pada formula terpilih, dan analisis formula terpilih. Tahap terakhir yang dilakukan dalam penelitian ini adalah tahap pendugaan umur simpan dengan pendekatan kadar air kritis.

Pembuatan tepung jagung menghasilkan rendemen tepung jagung yang lolos ayakan 120 mesh sebesar 31% dari berat jagung pipil. Hasil analisis tepung jagung meliputi kadar air 7,45 %bb, kadar abu 0,13 %bb, kadar lemak 2,38 %bb, kadar protein 6,67 %bb, kadar karbohidrat 83,37 %bb, kadar pati 59,39 %bb, kadar amilosa dan amilopektin berturut-turut 27,90 %bb dan 31,49 %bb, serta kadar serat kasar 0,88 %bb.

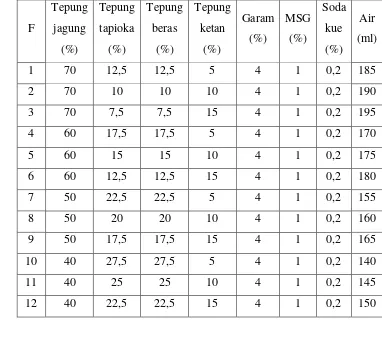

Tahap selanjutnya merupakan tahap formulasi tepung bumbu dari tepung jagung. Formulasi tepung bumbu ini menggunakan empat macam tepung yaitu tepung jagung, tepung beras, tapioka dan tepung ketan. Penambahan tepung ketan dimaksudkan untuk meningkatkan proporsi pada tepung bumbu sehingga dapat mengurangi kekerasan yang terjadi setelah pendinginan lebih dari 30 menit pada tepung bumbu dari tepung jagung. Formulasi dari empat jenis bahan baku tepung tersebut menghasilkan 12 formula dengan penggunaan tepung jagung sebesar 40-70%, tepung ketan sebesar 5%, 10% dan 15%, serta sisanya adalah proporsi yang sama untuk tepung beras dan tapioka dengan basis 100 gram jumlah tepung.

Hasil uji ANOVA menyatakan bahwa tingkat kesukaan panelis terhadap parameter penampakan pada semua formula tidak berbeda nyata (p>0,05). Namun berdasarkan parameter kerenyahan dan overall, hasilnya berbeda nyata (p<0,05). Hasil uji lanjut Duncan menyatakan bahwa formula 1 sampai 5 berbeda nyata (p<0,05) dengan formula 6 hingga 12, sedangkan formula 6 hingga 12 tidak berbeda nyata (p>0,05). Formula 6 dipilih menjadi formula terbaik karena memiliki tingkat penggunaan tepung jagung paling tinggi. Formula 6 memiliki komposisi 60% tepung jagung, 12,5% tepung beras, 12,5% tapioka, 15% tepung ketan.

Formula terpilih kemudian ditambahkan bumbu. Bumbu yang ditambahkan adalah bawang merah bubuk, bawang putih bubuk, ketumbar bubuk, merica bubuk, garam, dan MSG (Monosodium Glutamat). Hasil analisis kimia tepung bumbu terpilih meliputi kadar air 8,39 %bb, kadar abu 1,17 %bb, kadar lemak 0,68 %bb, kadar protein 5,69 %bb, kadar karbohidrat 84,07 %bb, kadar pati 61,47 %bb, kadar amilosa dan amilopektin berturut-turut 21,45 %bb dan 40,02 %bb, serta kadar serat kasar 0,27 %bb.

i RIWAYAT HIDUP

Fransisca adalah anak kedua dari pasangan Gunawan Wijaya dan The Jen Nio Neneng. Penulis dilahirkan di Jakarta pada 11 Agustus 1987. Penulis lulus dari SMA Santa Ursula BSD dan diterima sebagai mahasiswi Institut Pertanian Bogor (IPB) pada tahun 2005 melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB) untuk mengikuti Tahap Persiapan Bersama (TPB) selama satu tahun dan pada tahun 2006 diterima sebagai mahasiswi Departemen Ilmu dan Teknologi Pangan, Institut Pertanian Bogor.

ii KATA PENGANTAR

Puji syukur kepada Tuhan Yesus Kristus atas segala berkat dan penyertaanNya dalam hidup penulis, termasuk dalam menyelesaikan penelitian dan skripsi yang berjudul “Formulasi Tepung Bumbu dari Tepung Jagung dan Penentuan Umur Simpannya dengan Pendekatan Kadar Air Kritis”. Dalam kesempatan ini, penulis ingin mengucapkan terima kasih dan penghargaan yang besar kepada semua pihak yang telah memberikan bantuan, doa, dan dukungan yang diberikan selama masa kuliah, penelitian dan penulisan skripsi ini yaitu:

1. Dr. Ir. Sugiyono, M.App.Sc sebagai dosen pembimbing yang telah meluangkan waktu untuk memberikan bimbingan, arahan, dan dukungan selama penulisan skripsi ini.

2. Aton Yulianto, M.Eng selaku pembimbing dari BPPT yang telah meluangkan waktu untuk memberikan bimbingan, arahan, dan dukungan selama penulisan skripsi ini serta memberikan bantuan dana untuk pelaksanaan penelitian ini.

3. Dr. Ir. M. Arpah, M.Si sebagai dosen penguji. Terimakasih atas kesediaannya dan juga atas saran-saran yang diberikan kepada penulis. 4. Orang tua dan adik-adik penulis. Terima kasih atas semua dukungan baik

dalam bentuk doa, materi, nasehat, semangat, dan kasih sayang yang selalu diberikan kepada penulis.

5. Teman-teman seperjuangan: Esther Mariana dan Dina Marissa. Terima kasih untuk semua kerja keras dan waktu yang telah kita lalui bersama. 6. Teman-teman baik di ITP: Belinda, Eveline, Yusi, Wiwi, Hesti, Irene,

Tuthie, Wahyu, Tere, dan Diana. Terima kasih telah menjadi teman untuk berbagi suka dan duka.

iii telah terjalin selama 3 tahun di Departemen Ilmu dan Teknologi Pangan IPB.

9. Sahabat-sahabatku: Margareth, Erick Agustien dan Dennis Gunardhy yang telah mendukung penulis serta memberikan bantuan dan semangat dalam penulisan skripsi ini.

10.Semua dosen, staff, dan teknisi di Departemen ITP dan Seafast (Pak Wahid, Pak Sob, Pak Rojak, Pak Yahya, Pak Edi, Bu Antin, Bu Rubiah, Pak Iyas, Pak Jun) atas segala ilmu, wawasan dan dukungan kepada penulis selama menuntut ilmu dan menjalankan penelitian di IPB.

11.Kak Ririn, Kak Nona, Kak Novia, Kak Tomi, Kak Dini, Kak Ratih dan kakak-kakak ITP 41 lainnya yang tidak dapat disebutkan satu per satu. Terima kasih untuk nasehat-nasehat dan kebersamaan selama ini.

12.Teman-teman kosan Perwira 44: Icha, Putri, Agnes, Dessy, Leni, Lisa, Lili, dan Aren. Terimakasih buat kebersamaan dan keakraban yang telah kita alami selama ini.

13.Semua teman-teman ITP 43 dan 44 lainnya yang tidak dapat disebutkan satu per satu. Terima kasih untuk semuanya.

14.Teman-teman Joyful Youth. Terima kasih atas seluruh dukungan kalian baik dalam bentuk doa dan semangat yang diberikan kepada penulis.

15.Semua Staff PUSPIPTEK. Terimakasih untuk bimbingan serta kritik dan saran yang diberikan kepada penulis dalam menjalankan penelitian ini.

Penulis berharap karya skripsi ini dapat bermanfaat bagi semua pihak yang membutuhkan dan berguna bagi kemajuan pangan dan ilmu pengetahuan di Indonesia.

Bogor, Februari 2010

iv

B. Tujuan Penelitian ... 2

C. Manfaat Penelitian ... 2

II. TINJAUAN PUSTAKA ... 4

I. Model Persamaan Sorpsi Isothermis ... 26

III. METODOLOGI PENELITIAN ... 29

A. Bahan ... 29

B. Alat ... 29

C. Metode Penelitian ... 29

1. Tahap Persiapan Bahan ... 29

2. Formulasi Tepung Bumbu ... 30

a. Penentuan Viskositas Acuan ... 30

b. Penentuan Formula-formula Tepung Bumbu... 34

c. Penentuan Formula Terbaik ... 35

d. Penambahan Bumbu pada Fomula Terbaik ... 35

e. Analisis Formula Terpilih ... 37

3. Penentuan Umur Simpan ... 37

a. Penentuan Kadar Air Kritis ... 37

b. Penentuan Kurva Sorpsi Isothermis ... 38

c. Penentuan Model Sorpsi Isothermis... 40

d. Uji Ketepatan Model ... 42

e. Penentuan Kemiringan Kurva (slope) atau Nilai b ... 42

f. Pendugaan Umur Simpan ... 43

D. Metode Analisis ... 43

1. Analisis Kimia ... 43

v

b. Kadar Abu ... 44

c. Kadar Protein Metode Kjedahl-mikro ... 44

d. Kadar Lemak Metode Soxhlet ... 45

e. Kadar Karbohidrat by difference ... 46

f. Kadar Pati Metode Luff Schoorl ... 46

g. Kadar Amilosa ... 48

h. Kadar Serat Kasar ... 49

2. Analisis Fisik ... 50

a. Rendemen ... 50

b. Densitas Kamba ... 50

c. Warna Metode Lab Hunter (Chromameter) ... 51

d. Sifat Amilograf... 51

A. Tahap Persiapan Bahan ... 56

1. Pembuatan Tepung Jagung ... 56

2. Karakteristik Tepung Jagung ... 60

a. Komposisi Kimia Tepung Jagung ... 60

1) Kadar Air ... 60

2) Kadar Abu ... 61

3) Kadar Lemak ... 62

4) Kadar Protein ... 62

5) Kadar Karbohidrat ... 63

6) Kadar Pati, Amilosa, dan Amilopektin ... 64

7) Kadar Serat Kasar ... 65

b. Sifat Fisik ... 66

1) Warna ... 66

2) Densitas Kamba ... 67

3) Sifat Amilograf ... 67

B. Tahap Formulasi Tepung Bumbu ... 71

1. Penentuan Viskositas Acuan ... 71

2. Penentuan Formula-formula Tepung Bumbu ... 75

3. Penentuan Formula Terbaik ... 79

4. Penambahan Bumbu pada Formula Terpilih ... 84

5. Analisis Formula Terpilih ... 86

a. Analisis Kimia ... 86

1) Analisis Proksimat ... 86

2) Kadar Pati, Amilosa, Amilopektin dan Serat Kasar ... 88

b. Analisis Fisik ... 89

1) Warna ... 89

2) Densitas Kamba ... 90

3) Sifat Amilograf... 90

C. Penentuan Umur Simpan ... 93

1. Penentuan Kadar Air Kritis ... 94

vi

3. Penentuan Model Sorpsi Isothermis ... 98

4. Uji Ketepatan Model ... 101

5. Penentuan Nilai Kemiringan (slope) Kurva ... 102

6. Pendugaan Umur Simpan ... 103

V. KESIMPULAN DAN SARAN ... 105

A. Kesimpulan ... 105

B. Saran ... 106

DAFTAR PUSTAKA ... 107

vii DAFTAR TABEL

Halaman

Tabel 1 Bagian – bagian anatomi biji jagung ... 6

Tabel 2 Komposisi kimia biji jagung... 7

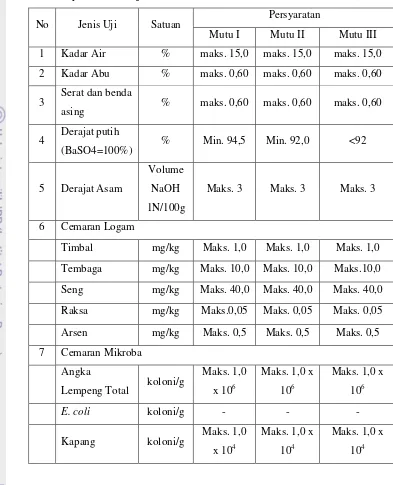

Tabel 3 Persyaratan mutu tepung jagung menurut SNI 01-3727-1995 (BSN 1995) ... 9

Tabel 4 Komposisi tapioka per 100 gram bahan ... 11

Tabel 5 Syarat mutu tapioka menurut SNI 01-3451-1994 (BSN 1994) ... 13

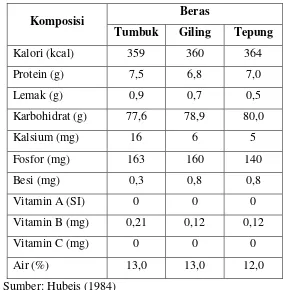

Tabel 6 Komposisi kimia beras per 100 gram ... 14

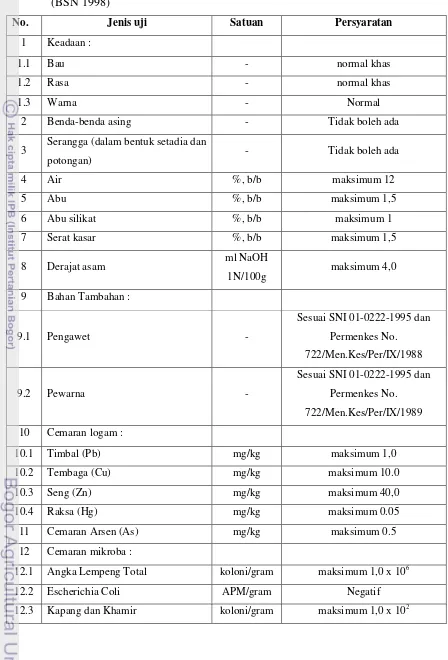

Tabel 7 Spesifikasi persyaratan mutu tepung bumbu menurut SNI 01-4476-1998 (BSN 1998) ... 16

Tabel 8 Formulasi tepung bumbu per 100 gram tepung ... 35

Tabel 9 Jenis bumbu yang ditambahkan per 100 gram jumlah tepung ... 36

Tabel 10 Jenis dan RH garam jenuh yang digunakan ... 39

Tabel 11 Rendemen pemipilan jagung ... 57

Tabel 12 Hasil pembuatan tepung jagung dari 10 kg jagung pipil ... 59

Tabel 13 Komposisi kimia tepung jagung ... 60

Tabel 14 Hasil pengukuran warna tepung jagung ... 66

Tabel 15 Hasil pengukuran sifat amilograf tepung jagung ... 68

Tabel 16 Hasil perhitungan persentase pembobotan... 74

Tabel 17 Rekapitulasi uji pembobotan ... 75

Tabel 18 Komposisi kimia tepung bumbu formula terpilih ... 86

Tabel 19 Hasil pengukuran warna tepung bumbu terpilih ... 90

Tabel 20 Hasil pengukuran sifat amilograf tepung bumbu terpilih ... 91

Tabel 21 Daftar RH larutan garam jenuh yang digunakan dan kadar air kesetimbangan ... 96

Tabel 22 Persamaan model kurva sorpsi isothermis tepung bumbu terpilih... 99

Tabel 23 Kadar air kesetimbangan tepung bumbu terpilih dari model – model persamaan ... 99

Tabel 24 Hasil perhitungan nilai MRD model persamaan kurva sorpsi isothermis tepung bumbu terpilih ... 101

viii DAFTAR GAMBAR

Halaman

Gambar 1 Kurva sorpsi isothermis secara umum ... 22

Gambar 2 Diagram alir pembuatan tepung jagung ... 31

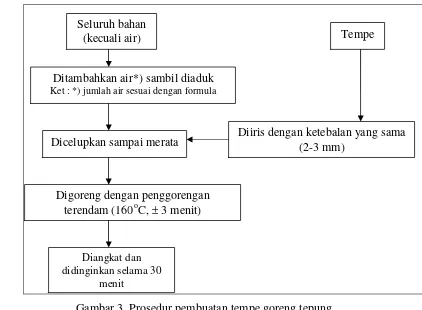

Gambar 3 Prosedur pembuatan tempe goreng tepung ... 32

Gambar 4 Irisan tempe ... 33

Gambar 5 Chamber yang berisi garam jenuh K2SO4 untuk kadar air kritis ... 38

Gambar 6 Contoh chamber larutan garam jenuh ... 39

Gambar 7 Alat Brabender amylograph ... 52

Gambar 8 Contoh amilogram dari suspensi pati yang diukur dengan Brabender amylograph ... 53

Gambar 9 Alat Brookfield viscometer ... 54

Gambar 10 Rotor Brookfield viscometer nomor 2 ... 54

Gambar 11 Jagung tongkol ... 56

Gambar 12 Perendaman jagung ... 57

Gambar 13 Tepung jagung 120 mesh ... 59

Gambar 14 Profil gelatinisasi tepung jagung ... 68

Gambar 15 Hasil uji rating hedonik parameter kerenyahan dalam penentuan viskositas acuan ... 72

Gambar 16 Hasil uji rating hedonik parameter penampakan dalam penentuan viskositas acuan ... 73

Gambar 17 Adonan tepung tanpa bumbu dari tepung jagung ... 80

Gambar 18 Tempe goreng yang dihasilkan ... 80

Gambar 19 Hasil uji rating hedonik terhadap parameter penampakan pada pemilihan formulasi terbaik ... 81

Gambar 20 Hasil uji rating hedonik terhadap parameter kerenyahan pada pemilihan formulasi terbaik ... 82

Gambar 21 Hasil uji rating hedonik secara overall pada penentuan formulasi terbaik ... 84

Gambar 22 Adonan formula tepung terpilih berbumbu ... 85

Gambar 23 Tempe goreng tepung bumbu formula terpilih ... 85

Gambar 24 Tepung bumbu terpilih (kiri) dan tepung jagung (kanan) ... 90

Gambar 25 Profil gelatinisasi tepung bumbu terpilih ... 91

ix Halaman Gambar 27 Sampel uji rating hedonik kadar air kritis yang disimpan pada

RH 91% (K2SO4) dengan waktu simpan yang berbeda (A) 0 jam

(blind control), (B) 6 jam, (C) 12 jam, (D) 18 jam,

dan (E) 24 jam ... 94

Gambar 28 Hasil uji rating hedonik dalam penentuan kadar air kritis ... 95

Gambar 29 Contoh tepung bumbu yang berkapang... 97

Gambar 30 Kurva sorpsi isothermis tepung bumbu terpilih ... 98

Gambar 31 Kurva sorpsi isothermis tepung bumbu terpilih model Hasley ... 99

Gambar 32 Kurva sorpsi isothermis tepung bumbu terpilih model Chen-Clayton ... 100

Gambar 33 Kurva sorpsi isothermis tepung bumbu terpilih model Henderson ... 100

Gambar 34 Kurva sorpsi isothermis tepung bumbu terpilih model Caurie ... 100

Gambar 35 Kurva sorpsi isothermis tepung bumbu terpilih model Oswin... 101

x DAFTAR LAMPIRAN

Halaman Lampiran 1 Form kuesioner uji rating hedonik untuk penentuan viskositas

acuan ... 116

Lampiran 2 Form kuesioner uji rating hedonik untuk penentuan formulasi terbaik ... 117

Lampiran 3 Form kuesioner uji rating hedonik formula terpilih ditambah bumbu ... 118

Lampiran 4 Form kuesioner uji rating hedonik penentuan kadar air kritis ... 119

Lampiran 5 Penentuan glukosa, fruktosa, dan gula invert dalam suatu bahan pangan dengan metode Luff Schoorl ... 120

Lampiran 6 Neraca massa pembuatan tepung jagung ... 121

Lampiran 7 Komposisi kimia tepung jagung ... 122

Lampiran 8 Kadar pati, amilosa dan amilopektin dari tepung bumbu komersial Sajiku ... 124

Lampiran 9 Profil gelatinisasi tepung bumbu komersial ... 124

Lampiran 10 Hasil uji ANOVA dan uji lanjut Duncan rating hedonik parameter kerenyahan pada penentuan viskositas acuan ... 125

Lampiran 11 Hasil uji ANOVA dan uji lanjut Duncan rating hedonik parameter penampakan pada penentuan viskositas acuan ... 126

Lampiran 12 Hasil organoleptik uji rating hedonik terhadap parameter penampakan untuk penentuan formulasi terbaik ... 127

Lampiran 13 Hasil uji ANOVA rating hedonik terhadap parameter penampakan untuk penentuan formulasi terbaik ... 128

Lampiran 14 Hasil organoleptik uji rating hedonik terhadap parameter kerenyahan untuk penentuan formulasi terbaik ... 129

Lampiran 15 Hasil uji ANOVA dan uji lanjut Duncan rating hedonik terhadap parameter kerenyahan untuk penentuan formulasi terbaik ... 130

Lampiran 16 Hasil organoleptik uji rating hedonik terhadap parameter overall untuk penentuan formulasi terbaik ... 131

Lampiran 17 Hasil uji ANOVA rating hedonik terhadap parameter overall untuk penentuan formulasi terbaik ... 132

Lampiran 18 Hasil uji rating hedonik formula tepung terpilih yang ditambah bumbu ... 133

Lampiran 19 Komposisi kimia tepung bumbu terpilih ... 134

Lampiran 20 Komposisi kimia tepung beras ... 136

xi Halaman Lampiran 22 Komposisi kimia tepung ketan ... 136 Lampiran 23 Hasil uji organoleptik rating hedonik pada penentuan

kadar air kritis ... 137 Lampiran 24 Hasil uji ANOVA dan uji lanjut Duncan rating hedonik pada

penentuan kadar air kritis ... 138 Lampiran 25 Contoh penentuan persamaan dan MRD model-model sorpsi

1 I. PENDAHULUAN

A. Latar Belakang

Indonesia merupakan negara agraris yang memiliki berbagai komoditas pangan yang dapat tumbuh di tanah Indonesia yang subur ini. Namun ternyata sekarang ini tujuh komoditas pangan utama non-beras yang dikonsumsi masyarakat sangat bergantung pada impor, bahkan empat dari tujuh komoditas pangan utama non-beras yakni gandum, kedelai, daging ayam ras, dan telur ayam ras sudah masuk kategori kritis (Anonim 2008).

Kebutuhan terhadap komoditas gandum terus meningkat. Salah satu penggunaan komoditas gandum di Indonesia yang menjadi mayoritas adalah tepung terigu. Menurut data Asosiasi Produsen Tepung Terigu di Indonesia (APTINDO), kebutuhan nasional tahun 2008 akan tepung terigu sebanyak 3,8 juta ton (Anonima 2009). Total impor gandum mencapai 5 juta ton per tahun (Anonimb 2009). Total impor ini meningkat terus setiap tahun, rata-rata 4-6 persen. Pada masa yang akan datang, impor diprediksi akan naik seiring dengan semakin meningkatnya tingkat konsumsi masyarakat terhadap bahan pangan yang berasal dari bahan baku tepung terigu. Hal ini akan menjadi berbahaya bila ketergantungan sudah sepenuhnya terjadi. Ketergantungan Indonesia akan gandum dapat mengakibatkan pemborosan devisa negara.

Sesungguhnya Indonesia mempunyai banyak potensi tanaman pangan sumber karbohidrat yang dapat dimanfaatkan untuk menggantikan tepung terigu, salah satunya adalah jagung. Produksi jagung di Indonesia pada tahun 2008 mencapai 15,9 juta metrik ton dan kebutuhannya mencapai 13 juta ton (Anonimc 2009). Sejak dulu jagung merupakan sumber bahan pangan kedua setelah beras atau padi, bahkan di daerah tertentu, jagung merupakan makanan pokok bagi masyarakat setempat. Selama ini jagung banyak dipasarkan dalam bentuk pati jagung yang dikenal dengan sebutan maizena. Penggunaan jagung dalam bentuk tepung jagung belum banyak dilakukan oleh masyarakat.

2 gorengan tempe, dan lain-lain. Tepung terigu di dalam produk gorengan digunakan sebagai coating ataupun batter yang dapat menambah cita rasa dan kerenyahan dari produk tersebut.

Menurut data Asosiasi Produsen Tepung Terigu di Indonesia tahun 2003, penggunaan tepung terigu untuk bahan baku produk gorengan sebesar 5% dari konsumsi tepung terigu nasional. Makanan gorengan merupakan salah satu pangan olahan terigu yang banyak dikonsumsi penduduk Indonesia baik di perkotaan maupun di pedesaan. Jumlah konsumsinya mencapai rata-rata 9,7 g/kap/hari (Hardinsyah dan Amalia 2007). Penggantian tepung terigu untuk produk gorengan dengan tepung jagung diharapkan dapat mengurangi pemakaian tepung terigu dan dapat juga berperan dalam upaya meningkatkan pemanfaatan komoditi lokal Indonesia.

Berdasarkan hasil trial and error, penggunaan 100% tepung jagung pada produk gorengan dapat dilakukan namun menghasilkan tekstur yang keras setelah produk mengalami pendinginan. Hal inilah yang mendasari dilakukannya formulasi di dalam pembuatan tepung bumbu dari tepung jagung, sehingga dapat dihasilkan tepung bumbu yang memiliki tekstur yang renyah dan tidak keras setelah mengalami pendinginan. Selain itu, penyimpanan juga merupakan faktor penting yang dapat memengaruhi mutu suatu produk yang kemudian dapat memengaruhi tingkat penerimaan konsumen terhadap produk tersebut. Oleh karena itu perlu juga dilakukan pendugaan umur simpan pada produk tepung bumbu dari tepung jagung ini.

B. Tujuan Penelitian

Penelitian ini bertujuan untuk mendapatkan formula tepung bumbu dari bahan dasar tepung jagung dengan tingkat kerenyahan terbaik dan disukai serta menentukan umur simpannya berdasarkan pendekatan kadar air kritis.

C. Manfaat Penelitian

4 II. TINJAUAN PUSTAKA

A. Jagung Jenis jagung

Tanaman jagung (Zea mays L.) merupakan salah satu tanaman biji-bijian dari keluarga rumput-rumputan (Graminae). Jagung diklasifikasikan ke dalam divisi Angiospermae, kelas Monocotyledoneae, Ordo Poales, Famili Poaceae, dan Genus Zea. Menurut sejarahnya, tanaman jagung berasal dari Amerika dan merupakan tanaman sereal yang paling penting di benua tersebut (Anonim 2007). Berdasarkan bentuk bijinya (kernel), ada enam tipe utama jagung yaitu dent, flint, flour, sweet, pop, dan pod corn (Darrah et al. 2003).

Jagung jenis dent dicirikan dengan adanya corneous, horny endosperm pada bagian sisi belakang kernel, serta pada bagian tengah inti jagung menjulur hingga mahkota endospermanya lunak dan bertepung. Jagung jenis flint memiliki bentuk yang tebal, keras, dengan lapisan horny endosperm di sekeliling granula tengah, kecil, dan halus. Jagung jenis flour merupakan salah satu jagung yang sangat tua dimana hampir seluruh endospermanya berisi pati yang lunak dan mudah dibuat tepung (Darrah et al. 2003). Jagung jenis sweet diyakini sebagai jenis jagung mutasi yang mengandung sedikit pati dengan endosperma berwarna bening. Jagung ini biasanya dikonsumsi sebagai campuran sayuran. Jagung jenis kernel memiliki kernel kecil dan keras seperti jenis flint dengan kandungan pati yang lebih sedikit, sedangkan jagung jenis pod merupakan jagung hias dengan kernel tertutup dan pada umumnya jagung jenis ini tidak ditanam secara komersial (Johnson 1991).

5 berondong (pop corn), jagung gigi kuda (dent corn), jagung manis (sweet corn) juga terdapat di Indonesia.

Morfologi dan Anatomi Biji Jagung

Biji jagung merupakan biji serealia yang paling besar dengan berat masing-masing 250-300 mg. Biji jagung berbentuk bulat dan melekat pada tongkol jagung. Susunan biji jagung pada tongkolnya berbentuk spiral. Biji jagung selalu terdapat berpasangan, sehingga jumlah baris atau deret biji selalu genap. Warna biji jagung bervariasi dari putih, kuning, merah, ungu, sampai hitam (Effendi dan Sulistiati 1991).

Biji jagung dapat dibagi menjadi empat bagian yaitu kulit (pericarp), endosperma, lembaga (germ), dan tudung pangkal (tip cap). Menurut Watson (2003), pericarp merupakan lapisan pembungkus biji jagung yang tersusun dari jaringan yang tebal. Ketebalan pericarp bervariasi dari 62-160 µm tergantung genotipnya. Pericarp terdiri dari beberapa bagian yaitu epidermis (lapisan paling luar), mesokarp (lapisan paling tebal), cross cells, tube cells, dan tegmen (seed coat).

Endosperma merupakan bagian terbesar dari biji jagung yaitu 82-84% dari berat biji. Endosperma juga mengandung sekitar 86-89% pati sebagai cadangan energi. Lapisan terluar dari endosperma adalah aleuron yang menyelubungi bagian starchy endosperm dan lembaga. Pada biji jagung jenis dent dan flint terdapat 1-3 lapis sel di bawah aleuron yang disebut subaleuron atau peripheral endosperm. Lapisan ini mengandung sangat sedikit granula pati yang dikelilingi oleh matriks protein yang sangat tebal. Bagian starchy endosperm terdiri dari endosperma keras (horny endosperm) dan endosperma lunak (floury endosperm). Bagian endosperma keras mengandung matriks protein yang lebih tebal dan lebih kuat dibandingkan endosperma lunak, sedangkan endosperma lunak mengandung pati lebih banyak dan susunan pati tersebut tidak serapat pada bagian yang keras (Watson 2003).

6 mencakup 1,1% dari berat biji jagung (sekitar 10% bagian lembaga) dan mengandung 30,8% protein. Skutelum merupakan tempat penyimpanan cadangan makanan selama perkecambahan biji. Skutelum terdiri dari beberapa jaringan yaitu epithelium, parenkim, epidermis dan provaskular. Jaringan parenkim terdiri dari sel yang mengandung nukleus, sitoplasma, beberapa granula pati, dan oil bodies yang mencakup 83% dari total lemak dalam biji jagung (Watson 2003). Bagian terkecil pada biji jagung adalah tip cap atau tudung pangkal yang merupakan bekas tempat melekatnya biji jagung pada tongkol jagung. Bagian-bagian anatomi biji jagung dapat dilihat pada Tabel 1.

Tabel 1 Bagian-bagian anatomi biji jagung Bagian anatomi Jumlah (%) Pericarp (bran)

Endosperma Lembaga (germ) Tip cap

5,3 82,9 11,1 0,8 Sumber : Watson (2003)

Komposisi Kimia Biji Jagung

Menurut Boyer dan Shannon (2003), komponen kimia terbesar dalam biji jagung adalah karbohidrat (72% dari berat biji) yang sebagian besar berisi pati dan mayoritas terdapat pada bagian endosperma. Endosperma matang terdiri dari 86% pati dan sekitar 1% gula. Pati terdiri dari amilosa dan amilopektin. Secara umum, pati jagung mengandung amilosa sekitar 25-30% dan amilopektin sekitar 70-75%.

7 Sekitar 90% phytate ditemukan dalam skutelum dan 10%-nya terdapat dalam aleuron (Boyer dan Shannon 2003). Komposisi kimia biji jagung dapat dilihat pada Tabel 2.

Tabel 2 Komposisi kimia biji jagung

Komponen Pati jagung bervariasi dari 6-18%. Protein tersebut meliputi albumin, globulin, prolamin (zein) dan glutein. Albumin dan globulin terkonsentrasi pada sel aleuron, pericarp, dan lembaga, sedangkan prolamin dan globulin banyak ditemukan pada endosperma.

8 triptofan yang lebih tinggi daripada zein, tetapi kandungan asam glutamatnya lebih rendah (Laztity 1996).

Menurut Lawton dan Wilson (2003), sekitar 76-83% lipid di dalam biji jagung terdapat di bagian lembaga. Kandungan lipid tersebut terutama adalah triasilgliserols (TAGs) yaitu sekitar 95%. Selain itu biji jagung juga mengandung fosfolipid, glikolipid, hidrokarbon, fitosterol (sterol dan stanol), asam lemak bebas, karotenoid (vitamin A), tocol (vitamin E), dan waxes yang jumlahnya lebih sedikit dibanding TAG. Asam lemak yang terkandung pada minyak jagung antara lain asam linoleat (59,7%), asam oleat (25,2%), asam palmitat (11,6%), asam stearat (1,8%) dan asam linolenat (0,8%).

B. Tepung Jagung

Menurut SNI 01-3727-1995 (BSN 1995), tepung jagung adalah tepung yang diperoleh dengan cara menggiling biji jagung (Zea Mays LINN) yang baik dan bersih. Teknik penggilingan jagung dapat dilakukan dengan dua cara, yaitu penggilingan kering (dry milling) dan penggilingan basah (wet milling). Berdasarkan penelitian Juniawati (2003), metode penggilingan kering jagung terdiri dari penggilingan pertama (penggilingan kasar), perendaman dan pencucian untuk memisahkan lembaga, kulit dan tip cap, kemudian dilakukan penggilingan kedua menggunakan disc mill (penggiling halus) sehingga dihasilkan tepung jagung. Metode penggilingan basah menghasilkan empat komponen dasar, yaitu pati, lembaga, serat, dan protein. Persyaratan mutu tepung jagung dapat dilihat pada Tabel 3.

9 Tabel 3 Persyaratan mutu tepung jagung menurut SNI 01-3727-1995

(BSN 1995)

No. Kriteria Uji Satuan Persyaratan

1 Keadaan

1.1 Bau - Normal

1.2 Rasa - Normal

1.3 Warna - Normal

2 Benda-benda asing - Tidak boleh ada

3 Serangga dalam bentuk stadia

dan potongan-potongan - Tidak boleh ada

4 Jenis pati lain selain pati

jagung - Tidak boleh ada

5 Kehalusan

5.1 Lolos ayakan 80 mesh % Min. 70

5.2 Lolos ayakan 60 mesh % Min. 99

6 Air % b/b Maks. 10

7 Abu % b/b Maks. 1,5

8 Silikat % b/b Maks. 0,1

9 Serat Kasar % b/b Maks. 1,5

10 Derajat asam ml.N.NaOH/100gr Maks. 4,0

11 Cemaran logam

11.1 Timbal (Pb) mg/kg Maks. 1,0

11.2 Tembaga (Cu) mg/kg Maks. 10,0

11.3 Seng (Zn) mg/kg Maks. 40,0

11.4 Raksa (Hg) mg/kg Maks. 0,05

12 Cemaran arsen (As) mg/kg Maks. 0,5

13 Cemaran mikroba :

13.1 Angka Lempeng Total koloni/gr Maks. 5 x 106

13.2 E. coli APM/gr Maks. 10

10 Pengembangan granula pati tersebut bersifat bolak-balik jika tidak melewati suhu gelatinisasi dan menjadi tidak bolak-balik jika telah mencapai suhu gelatinisasi. Perbandingan amilosa dan amilopektin akan memengaruhi sifat kelarutan dan derajat gelatinisasi pati. Semakin besar kandungan amilopektin maka pati akan lebih basah, lengket dan cenderung sedikit menyerap air.

Amilosa adalah homopolimer lurus D-glukosa yang dihubungkan dengan ikatan α-(1,4) dari cincin piranosa. Amilosa mengandung 250-2.000 unit glukosa dengan bobot molekul lebih kurang 40.000-340.000. Molekul amilosa bersifat hidrofilik dan gugusnya bersifat polar. Amilosa dapat menyerap air sekitar empat kali beratnya. Penyerapan air tersebut menyebabkan viskositas meningkat. Amilosa mampu membentuk ikatan kristal karena adanya interaksi molekuler yang kuat. Rantai lurusnya cenderung membentuk susunan paralel satu sama lain dan saling berikatan dengan ikatan hidrogen (Taggart 2004).

Amilopektin adalah glukan bercabang yang terdiri dari ± 4.000 unit

glukosa. Pada rantai lurus amilopektin terdapat ikatan α-(1,4) dan pada

titik percabangan terdapat ikatan α-(1,6). Ikatan percabangan ini terjadi setiap interval 20-30 unit glukosa. Percabangan ini menyusun sekitar 4-5% dari seluruh ikatan pada amilopektin. Amilopektin juga dapat membentuk kristal, tetapi tidak sereaktif amilosa. Hal ini terjadi karena adanya rantai percabangan yang menghalangi terbentuknya kristal (Taggart 2004). Molekul ini juga membentuk sifat kohesif dan pengental pada pati.

Mauro et al. (2003) mengatakan bahwa pati jagung terdiri dari 73% amilopektin dan 27% amilosa. Namun demikian, ada pula varietas jagung yang tersusun seluruhnya (100%) dari amilopektin yaitu jenis waxy/glutinous corn. Sebaliknya, varietas jagung yang dinamakan high-amylose corn mengandung amilosa dalam jumlah yang tinggi (50-75%).

11 mengalami proses gelatinisasi yang dilanjutkan dengan penguapan air. Pada proses gelatinisasi ini terjadi pengembangan (expansion) granula pati karena penyerapan air (Meyer 1973). Melalui pemanasan selama penggorengan, air menguap dan meninggalkan pori-pori kosong, yang sebagian di antaranya akan terisi oleh minyak. Pori-pori kosong tersebut menyebabkan bahan menjadi lebih porous dan apabila dimakan terasa renyah.

Menurut Haryadi (1990) di dalam Ediati et al. (2006), tingkat pengembangan granula pati akan menentukan kerenyahan produk. Selain itu pada awal proses penggorengan, polisakarida membentuk film yang kompak di permukaan bahan sehingga mampu mencegah migrasi lemak ke dalam produk gorengan dan mencegah hilangnya air dari bahan (Pokorny 1999).

C. Tapioka

Tapioka merupakan salah satu produk olahan dari ketela pohon atau singkong (Manihot utilistima atau manihot esculenta). Selain kandungan utamanya yang berupa karbohidrat, tapioka masih mengandung sedikit protein dan lemak seperti terlihat pada Tabel 4.

Tabel 4 Komposisi tapioka per 100 gram bahan

Komposisi Jumlah Air (gram)

Karbohidrat (gram) Protein (gram) Lemak (gram) Energi (kalori)

12,0 86,9 0,5 0,3 3266

Sumber: Direktorat Gizi Depkes RI (1981)

12 kadar lipid pada tapioka sangat rendah (<0,1%). Tapioka mempunyai sifat dapat tergelatinisasi pada suhu yang relatif rendah dibandingkan dengan tepung yang mengandung amilopektin tinggi yaitu berkisar antara 58,5o C-70oC serta mulai mengeras pada suhu 85oC. Pada suhu yang lebih tinggi dari 85oC akan menurunkan viskositas tepung tersebut (Charley 1982). Tapioka telah banyak digunakan sebagai bahan baku industri pangan seperti membuat kue-kue, kerupuk, pengental, saos, dan sebagainya. Syarat mutu tapioka menurut SNI 01-3451-1994 (BSN 1994) dapat dilihat pada Tabel 5.

D. Tepung Beras

Beras merupakan bahan pangan pokok masyarakat Indonesia sejak dulu kala. Sebagian besar butir beras terdiri dari karbohidrat jenis pati. Pati beras terdiri dari dua fraksi utama yaitu amilosa (linier) dan amilopektin (bercabang). Berdasarkan kandungan amilosanya, beras dibagi menjadi empat bagian yaitu ketan (2-9%), beras beramilosa rendah (9-20%), beras beramilosa sedang (20-25%), dan beras beramilosa tinggi (25-33%) (Allidawati dan Bambang 1989, diacu dalam Aliawati 2003).

13 Tabel 5 Syarat mutu tapioka menurut SNI 01-3451-1994 (BSN 1994)

No Jenis Uji Satuan Persyaratan

Mutu I Mutu II Mutu III

1 Kadar Air % maks. 15,0 maks. 15,0 maks. 15,0

2 Kadar Abu % maks. 0,60 maks. 0,60 maks. 0,60

3 Serat dan benda

asing % maks. 0,60 maks. 0,60 maks. 0,60

4 Derajat putih

(BaSO4=100%) % Min. 94,5 Min. 92,0 <92

5 Derajat Asam

Timbal mg/kg Maks. 1,0 Maks. 1,0 Maks. 1,0

Tembaga mg/kg Maks. 10,0 Maks. 10,0 Maks.10,0

Seng mg/kg Maks. 40,0 Maks. 40,0 Maks. 40,0

Raksa mg/kg Maks.0,05 Maks. 0,05 Maks. 0,05

Arsen mg/kg Maks. 0,5 Maks. 0,5 Maks. 0,5

7 Cemaran Mikroba

14 manusia, serta bahan baku industri pangan, meskipun kandungan zat gizinya menjadi lebih rendah, seperti terlihat pada Tabel 6.

Tabel 6 Komposisi kimia beras per 100 gram

Komposisi Beras

Tumbuk Giling Tepung

Kalori (kcal) 359 360 364

Protein (g) 7,5 6,8 7,0

Lemak (g) 0,9 0,7 0,5

Karbohidrat (g) 77,6 78,9 80,0

Kalsium (mg) 16 6 5

Fosfor (mg) 163 160 140

Besi (mg) 0,3 0,8 0,8

Vitamin A (SI) 0 0 0

Vitamin B (mg) 0,21 0,12 0,12

Vitamin C (mg) 0 0 0

Air (%) 13,0 13,0 12,0

Sumber: Hubeis (1984)

Ukuran partikel tepung beras juga berpengaruh terhadap sifat-sifat fungsionalnya. Tepung yang mempunyai ukuran lebih halus mempunyai penyerapan air yang lebih tinggi. Kerusakan pati pada tepung yang berukuran kasar lebih rendah daripada tepung halus. Tepung jenis ini lebih banyak digunakan untuk pembuatan roti yang menggunakan bahan 100% tepung beras, sedangkan tepung halus yang mengalami kerusakan pati yang lebih tinggi lebih disukai untuk tepung campuran yang mengandung 36% tepung beras (Nishita dan Bean 1982).

E. Tepung Ketan

15 penampakannya. Beras mempunyai tekstur yang keras dan transparan, sedangkan ketan memiliki tekstur yang lebih rapuh, butirnya besar-besar, dan warnanya putih opak.

Ketan memiliki suhu gelatinisasi yang tidak jauh berbeda dengan beras. Suhu gelatinisasi adalah suhu dimana granula pati mulai mengembang dalam air panas bersamaan dengan hilangnya bentuk kristal dari pati tersebut. Juliano (1972) mengungkapkan bahwa suhu gelatinisasi ketan berkisar antara 58-78,5oC, sedangkan suhu gelatinisasi beras berkisar antara 58-79oC. Suhu gelatinisasi pati ketan ini juga berkorelasi dengan sifat konsistensi gelnya. Konsistensi gel merupakan ukuran kecepatan relatif dari retrogradasi pada gel. Ketan memiliki kandungan amilopektin lebih banyak dibandingkan kandungan amilosanya. Kandungan amilosa ketan berkisar antara 1-2%. Hal inilah yang menyebabkan ketan memiliki sifat lengket, tidak mengembang dalam pemasakan dan juga tetap lunak setelah dingin.

Tepung ketan merupakan produk olahan dari beras ketan dengan cara penggilingan. Ketan dalam bentuk tepung memiliki banyak kegunaan. Salah satu kegunaan yang paling popular adalah sebagai bahan pengental. Tepung ketan juga memiliki sifat yang tahan terhadap sineresis yaitu peristiwa lepasnya air dari molekul pati. Deobald (1972) menyatakan bahwa selain kandungan amilopektin yang meningkat, kestabilan tepung ketan sebagai pengental juga disebabkan oleh penyimpangan struktur kimia atau oleh kecilnya ukuran granula pati. Amilopektin merupakan molekul yang bercabang, sehingga molekul air yang terikat padanya tidak mudah lepas. Hal ini menyebabkan stabilnya produk selama penyimpanan.

F. Tepung Bumbu

16 Tabel 7 Spesifikasi persyaratan mutu tepung bumbu menurut SNI 01-4476-1998

(BSN 1998)

No. Jenis uji Satuan Persyaratan

1 Keadaan :

1.1 Bau - normal khas

1.2 Rasa - normal khas

1.3 Warna - Normal

2 Benda-benda asing - Tidak boleh ada

3 Serangga (dalam bentuk setadia dan

potongan) - Tidak boleh ada

4 Air %, b/b maksimum 12

5 Abu %, b/b maksimum 1,5

6 Abu silikat %, b/b maksimum 1

7 Serat kasar %, b/b maksimum 1,5

8 Derajat asam ml NaOH

1N/100g maksimum 4,0

10.1 Timbal (Pb) mg/kg maksimum 1,0

10.2 Tembaga (Cu) mg/kg maksimum 10.0

10.3 Seng (Zn) mg/kg maksimum 40,0

10.4 Raksa (Hg) mg/kg maksimum 0.05

11 Cemaran Arsen (As) mg/kg maksimum 0.5

12 Cemaran mikroba :

12.1 Angka Lempeng Total koloni/gram maksimum 1,0 x 106

12.2 Escherichia Coli APM/gram Negatif

17 Tepung bumbu biasa digunakan sebagai tepung pelapis atau coating bahan pangan. Secara umum, tepung bumbu yang biasanya digunakan sebagai tepung pelapis merupakan campuran dari berbagai macam tepung antara lain tepung terigu, maizena, tepung beras, dan tapioka. Bahan-bahan tambahan lainnya yang digunakan antara lain soda kue dan bumbu-bumbu untuk meningkatkan cita rasa.

Tepung terigu yang baik untuk tepung pelapis ini adalah tepung yang berprotein tinggi karena dapat menyerap air dan udara yang lebih banyak. Adonan tepung yang banyak mengikat udara akan berbintil-bintil ketika digoreng sehingga terasa renyah saat digigit. Bintil-bintil tersebut sebenarnya merupakan gelembung udara yang timbul karena adanya gluten dalam tepung terigu yang bersifat mengurung udara. Hal ini pula yang membuat permukaan gorengan menjadi mengembang. Proporsi tepung terigu dalam adonan tepung pelapis ini biasanya lebih besar dibanding tepung lainnya karena sifat tepung terigu yang mudah larut serta mampu menyerap dan mempertahankan kandungan air (Yuyun 2007).

Maizena merupakan pati jagung yang bisa larut dalam air namun kurang mampu menahan air. Tekstur maizena goreng cenderung lebih renyah dan mudah patah saat digigit. Pemakaiannya yang berlebihan akan membuat gorengan menjadi keras, namun bila dicampur dengan terigu akan mampu mengurangi rasa puffy (empuk) dan starchy (liat) pada terigu (Yuyun 2007).

18 G. Penggorengan

Menggoreng adalah salah satu unit operasi yang digunakan untuk meningkatkan kualitas cerna (eating quality) dari makanan. Menggoreng juga merupakan proses pengawetan yang diperoleh dari pemusnahan mikroba, perusakan enzim-enzim, dan pengurangan kadar air (Fellows 2000). Berdasarkan prosesnya, menggoreng adalah perendaman dan pemasakan bahan pangan dalam minyak panas dengan tujuan untuk memperoleh produk dengan karakteristik warna, aroma dan tekstur yang khas (Saguy dan Dana 2003, diacu dalam Juanita 2008). Proses penggorengan ada dua jenis yaitu proses gangsa (pan frying) dan menggoreng terendam (deep fat frying).

Pada pan frying, bahan pangan yang digoreng tidak sampai terendam dalam minyak, sedangkan deep fat frying merupakan teknik menggoreng yang dicirikan dengan terendamnya seluruh bagian bahan pangan. Energi panas yang dihantarkan menghasilkan perubahan warna dan flavor yang diinginkan (Fellows 2000). Suhu yang digunakan pada proses penggorengan umumnya berkisar antara 162-196oC (Orthoefer dan Cooper 2004).

Penggorengan ditujukan untuk meningkatkan karakteristik warna, flavor dan aroma yang merupakan kombinasi dari reaksi Maillard dan komponen volatil yang diserap dari minyak (Fellows 2000). Fellows (2000) juga menyatakan bahwa ketika makanan ditaruh dalam minyak panas, suhu permukaan makanan akan meningkat cepat menuju tingkat panas minyak, sedangkan suhu bagian dalam makanan meningkat secara perlahan.

Pematangan terhadap bahan pangan merupakan akibat dari terjadi transfer panas selama proses penggorengan (Blumenthal 1996). Terdapat 8 hal yang terjadi selama proses menggoreng terendam, yakni:

1. Penguapan air dari bahan pangan

19 2. Pemanasan produk sesuai suhu yang diinginkan untuk mencapai

karakteristik yang diinginkan

3. Meningkatnya suhu permukaan produk untuk mencapai warna kecoklatan dan kerenyahan.

4. Perubahan dimensi produk. Produk dapat mengecil, membesar maupun sama dengan ukuran sebelumnya.

5. Terjadi perpindahan lemak dari minyak ke produk. Dalam beberapa kasus terjadi perpindahan lemak dari produk ke minyak seperti pada ayam

6. Terdapatnya sistem pergantian minyak yang dipindahkan dari produk atau kelebihan minyak ke sistem penggorengan oleh produk.

7. Tidak hanya perubahan ukuran tetapi juga densitas

8. Perubahan kimia minyak dan kemampuan mentransfer panas yang berakibat terhadap kualitas produk (penyerapan minyak, tingkat pencoklatan produk, rasa dan lain-lain)

Beberapa faktor yang memengaruhi masuknya minyak ke dalam produk gorengan selama penggorengan antara lain (1) suhu dan lama penggorengan, (2) kadar air , khususnya di lapisan permukaan bahan, (3) tipe, ukuran dan bentuk produk yang digoreng, (4) perlakuan sebelum penggorengan, misalnya aplikasi batter, serta (5) tipe dan kualitas dari minyak goreng yang digunakan (Pokorny 1999).

H. Umur Simpan

20 Menurut Syarief dan Halid (1993), hasil atau akibat dari berbagai reaksi kimiawi yang terjadi di dalam produk makanan bersifat akumulatif dan irreversible selama penyimpanan, sehingga pada saat tertentu hasil reaksi tersebut mengakibatkan mutu makanan tidak dapat diterima lagi. Jangka waktu akumulasi hasil reaksi yang mengakibatkan mutu makanan tidak lagi dapat diterima disebut sebagai jangka waktu kadaluwarsa. Lebih lanjut ditambahkan bahwa bahan pangan disebut rusak apabila bahan pangan tersebut telah kadaluwarsa, yaitu telah melampaui masa simpan optimumnya dan pada umumnya makanan tersebut menurun mutu gizinya meskipun penampakannya masih bagus.

Arpah (2001) menyatakan umur simpan produk pangan dapat diduga kemudian ditetapkan waktu kadaluarsanya dengan dua konsep studi penyimpanan produk pangan yaitu dengan Extended Storage Studies (ESS) dan Accelerated Storage Studies (ASS). Pendugaan umur simpan produk dilakukan dengan mengamati produk selama penyimpanan sampai terjadi perubahan yang tidak dapat diterima lagi oleh konsumen. Metode Arrhenius merupakan pendugaan umur simpan dengan menggunakan metode simulasi. Metode Arrhenius sangat baik untuk diterapkan dalam penyimpanan yang relatif stabil dari waktu ke waktu (Syarief dan Halid 1993).

Laju penurunan mutu ditentukan dengan persamaan Arrhenius yaitu sebagai berikut :

k = k0 . e-Ea/RT

Keterangan :

k = konstanta penurunan mutu

k0 = konstanta (tidak bergantung pada suhu)

Ea = energi aktivasi (kal/mol) T = suhu mutlak (K)

R = konstanta gas (1,986 kal/mol K)

21 aktivasi yang besar mempunyai arti bahwa nilai ln k berubah cukup besar dengan hanya perubahan beberapa derajat dari temperatur sehingga nilai kemiringan kurva akan besar (Arpah 2001). Lebih lanjut, besarnya nilai energi aktivasi dapat digolongkan menjadi tiga yaitu :

1. Kecil (Ea 2-15 kkal/mol), kerusakan produk akibat kerusakan karotenoid, klorofil atau oksidasi asam lemak.

2. Sedang (Ea 15-30 kkal/mol), kerusakan produk akibat kerusakan vitamin, kerusakan pigmen yang larut air dan reaksi Maillard. 3. Besar (Ea 50-100 kkal/mol), kerusakan produk akibat denaturasi

enzim, inaktivasi mikroba dan spora.

Labuza (1982) menyatakan penilaian tentang umur simpan dapat dilakukan pada kondisi dipercepat (accelerated shelf life test) dan selanjutnya dapat diprediksi umur simpan yang sebenarnya. Metode ini dilakukan dengan mengkondisikan produk pangan pada suhu yang tinggi sehingga kerusakan produk lebih cepat terjadi. Penentuan umur simpan dengan metode Arrhenius termasuk ke dalam metode akselerasi ini. Meningkatnya suhu dan kelembaban udara pada kondisi penyimpanan bahan pangan kering yang disimpan dalam kemasan dapat mengakibatkan meningkatnya kadar air pada bahan tersebut sampai mencapai kondisi yang tidak diinginkan. Kondisi suhu dan kelembaban udara yang tinggi dapat digunakan untuk mempersingkat waktu perkiraan umur simpan suatu produk pangan.

Faktor-faktor yang dibutuhkan untuk memperkirakan umur simpan suatu produk pangan kering adalah sebagai berikut (Labuza 1982):

1. Kurva Sorpsi Isothermis

22 (aw) pada suhu tertentu. Istilah sorpsi air dipakai untuk

penggabungan air ke dalam bahan pangan, sedangkan apabila proses dimulai dengan bahan basah disebut desorpsi (Syarief dan Halid 1993).

Hubungan antara besarnya aw atau ERH dengan kadar air

dalam bahan pangan pada suhu yang konstan digambarkan seperti Gambar 1. Kurva sorpsi isothermis ini dapat dibagi menjadi beberapa bagian tergantung dari keadaan air dalam bahan pangan tersebut. Daerah A menyatakan adsorpsi air bersifat satu lapis adsorpsi molekul air (monolayer), daerah B menyatakan terjadinya penambahan lapisan-lapisan di atas satu lapis molekul air (multilayer) dan daerah C merupakan daerah dimana kondensasi air pada pori-pori bahan mulai terjadi (kondensasi kapiler) (Syarief dan Halid 1993).

Gambar 1 Kurva sorpsi isothermis secara umum (Labuza 1982)

Kurva sorpsi isothermis ini diasumsikan sebagai garis linear dengan persamaan sebagai berikut (Labuza 1982):

m = ba + co

A B C

Kadar Air (% bk)

aw

desorpsi

23 Keterangan:

m = kadar air bahan (% bk) a = aktivitas air

b = slope kurva co = intersep kurva

2. Kadar air kesetimbangan

Kadar air kesetimbangan adalah kadar air suatu bahan setelah berada pada kondisi lingkungannya dalam periode waktu yang lama (Brooker et al. 1992). Menurut Fellows (2000), kadar air kesetimbangan merupakan kadar air bahan pangan ketika tekanan uap air dari bahan tersebut dalam kondisi setimbang dengan lingkungannya dimana produk sudah tidak mengalami perubahan bobot produk.

Kadar air kesetimbangan penting untuk menentukan bertambah atau berkurangnya kadar air bahan pada kondisi suhu tertentu. Jika kelembaban relatif lebih tinggi dibandingkan kelembaban relatif bahan pangan maka bahan tersebut akan menyerap air (adsorpsi). Sebaliknya jika kelembaban relatif udara lebih rendah dari kelembaban relatif bahan maka bahan akan menguapkan air yang dikandungnya (desorpsi) (Brooker et al. 1992).

Penentuan kadar air kesetimbangan dapat dilakukan dengan dua cara yaitu metode statis dan metode dinamis. Berdasarkan metode statis, kadar air kesetimbangan bahan diperoleh pada keadaan udara diam dengan cara meletakkan contoh pada tempat yang kondisi suhu dan RH-nya terkontrol. Metode statis biasa digunakan untuk metode penyimpanan karena pada umumnya udara di sekitar bahan relatif tidak bergerak (diam).

24 tidak lebih dari 2 mg/g untuk kondisi RH 90% dan tidak lebih dari 10 mg/g untuk kondisi RH > 90% (Lievonen dan Ross 2002 di dalam Adawiyah 2006). Lain halnya dengan metode dinamis, kadar air kesetimbangan diperoleh ketika bahan diletakkan pada kondisi udara bergerak. Metode ini biasanya digunakan pada proses pengeringan. Pergerakan udara dibutuhkan untuk mempercepat pengeringan dan menghindari penjenuhan uap air di sekitar bahan (Brooker et al. 1992). Kadar air kesetimbangan produk pangan sangat penting dalam menggambarkan kurva sorpsi isotermis produk tersebut yang bergantung pada suhu dan kelembaban udara lingkungan.

3. Permeabilitas kemasan

Permeabilitas kemasan merupakan faktor penting dalam menentukan kemasan yang akan digunakan dalam penyimpanan dan dapat juga memengaruhi masa simpan dari suatu produk. Permeabilitas kemasan (k/x) adalah laju transmisi uap air dibagi dengan perbedaan tekanan uap air antara permukaan bahan. Laju transmisi uap air merupakan jumlah uap air yang melewati satu unit permukaan luas dari suatu bahan (pengemas) selama satu satuan waktu pada kondisi suhu dan RH yang relatif konstan (ASTM 1980, diacu dalam Kurniawan 2003).

Keterangan:

k = konstanta permeabilitas

(g.H2O.ketebalan/hari.area.tekanan uap)

x = ketebalan

4. Rasio luas kemasan (A) dengan berat kering produk (Ws) (m2/g padatan)

25 untuk setiap kemasan setelah dikoreksi dengan kadar air awal (Kusnandar 2006).

5. Kadar air awal produk (Mi) dan kadar air kritis produk (Mc) Kadar air awal produk diukur dari produk yang baru diproses (freshly processed products). Kadar air awal ini digunakan untuk menentukan berat solid (Ws). Kadar air kritis adalah kadar air pada kondisi dimana produk pangan mulai tidak dapat diterima secara organoleptik (Syarief et. al. 1989).

6. RH dan suhu tempat produk disimpan

RH yang berbeda akan menghasilkan kadar air kesetimbangan yang berbeda pula (Kusnandar 2006). RH yang dipilih adalah RH pada kondisi penyimpanan produk. Dari kondisi ini ditentukan kadar air kesetimbangan (Me) dan tekanan uap jenuh

(Po).

Umur simpan dapat ditentukan dari nilai-nilai di atas dengan persamaan sebagai berikut :

Dimana :

ts = waktu yang diperlukan dalam kemasan untuk bergerak dari kadar air awal menuju kadar air kritis atau waktu perkiraan umur simpan (hari = 24 jam)

Me = kadar air kesetimbangan produk (%bk) Mi = kadar air awal produk (%bk)

Mc = kadar air kritis produk (%bk)

k/x = konstanta permeabilitas uap air kemasan (g/m2.hari.mmHg)

26 Ws = berat kering produk dalam kemasan (g)

Po = tekanan uap jenuh (mmHg)

b = kemiringan kurva sorpsi isotermik

I. Model Persamaan Sorpsi Isothermis

Model matematika mengenai kadar air kesetimbangan atau sorpsi isothermis telah banyak dikemukakan oleh para ahli baik secara teoritis, semi teoririts, maupun empiris (Chirife dan Iglesias 1978; Van den Berg dan Bruin 1981). Namun model matematik yang dikembangkan pada umumnya tidak dapat mencakupi keseluruhan kurva sorpsi isothermis dan hanya dapat memprediksi kurva sorpsi isothermis pada salah satu dari ketiga daerah sorpsi isothermis. Selain itu penggunaan model sorpsi isothermis juga sangat tergantung dari tujuan pemakai misalnya jika ingin mendapatkan kemulusan kurva yang tinggi maka model yang sederhana dan lebih sedikit jumlah tetapannya yang dievaluasi akan lebih mudah penggunaannya.

Menurut Chirife dan Iglesias (1978), beberapa kendala yang dihadapi dalam menyusun suatu persamaan yang dapat menjelaskan kurva sorpsi isothermis pada keseluruhan selang aw yang ada dan dapat

diplikasikan untuk berbagai jenis bahan pangan adalah sebagai berikut: 1. Perubahan aw pada bahan pangan dipengaruhi oleh kombinasi

berbagai macam faktor yang masing-masing mendominasi dalam selang-selang aw yang berbeda.

2. Sorpsi isothermis suatu bahan pangan menggambarkan kemampuan higroskopis yang kompleks dan dipengaruhi oleh interaksi baik fisik maupun kimia antara komponen-komponen bahan pangan tersebut yang diinduksi oleh proses pemanasan atau perlakuan awal lainnya.

27 Teori paling klasik tentang adsorpsi lapisan tunggal (monolayer) yang merupakan dasar bagi perkembangan teori-teori selanjutnya dikemukakan pertama kali oleh Langmuir. Persamaan yang didapat dari percobaannya dengan menggunakan permukaan platina, gelas dan mika adalah sebagai berikut :

Dimana:

V = jumlah gas yang diadsorpsi pada tekanan tertentu Vm = jumlah gas yang diadsorpsi pada lapisan tunggal a = sifat termodinamika gas

b = konstanta yang tergantung dari suhu dan jenis bahan pangan

Secara empiris, Henderson pada tahun 1952 mengemukakan persamaan yang menggambarkan hubungan antara kadar air kesetimbangan bahan pangan dengan kelembaban relatif ruang simpan. Persamaan ini menurut Chirife dan Iglesias (1978) merupakan salah satu persamaan yang paling banyak digunakan. Persamaan Henderson ini dapat berlaku pada kebanyakan bahan pangan terutama biji-bijian pada seluruh nilai aw. Bentuk persamaan tersebut (Chirife dan Iglesias 1978) adalah :

1 – aw = exp [- KMen]

Caurie pada tahun 1970 dari hasil percobaannya mendapatkan sebuah model yang dapat berlaku untuk kebanyakan bahan pangan pada selang aw 0,0 sampai 0,85. Persamaan tersebut adalah:

Ln Me = ln P(1) – P(2)aw

28 !

Persamaan Oswin dapat berlaku untuk bahan pangan pada RH 0 sampai 85% dan sesuai bagi kurva sorpsi isothermis yang berbentuk sigmoid (Chirife dan Iglesias 1978). Model persamaan Oswin tersebut adalah :

!

Lebih lanjut Chen Clayton juga telah membuat model matematik yang berlaku untuk bahan pangan pada semua nilai aktivitas air (aw).

Persamaan tersebut adalah :

29 III. METODOLOGI PENELITIAN

A. Bahan

Bahan utama yang digunakan dalam penelitian ini adalah jagung varietas BPPT-IPB 1, tapioka merek Gunung Agung, tepung beras merek Rose Brand, tepung ketan merek Rose Brand, soda kue, lada bubuk merek Ladaku, bawang merah bubuk, bawang putih bubuk, ketumbar bubuk, garam merek Dolphin, air dan minyak goreng. Bahan kimia yang diperlukan untuk analisis, antara lain heksana, HCl 1 N, NaOH 1 N, K2SO4, HgO, H2SO4

pekat, air suling, NaOH-Na2S2O3 pekat, H3BO3, HCl 0,02 N, indikator merah

metil serta metil biru, HCl 0,01 N, NaOH 0,01 N, NaOH 2N, HCl 0,1 N, NaOH 0,1 N, dan bahan lainnya.

B. Alat

Alat utama yang digunakan dalam penelitian ini antara lain mangkok, sendok, piring, blender, ayakan 120 mesh, penggorengan, termometer, chromameter Minolta, polisher (pengupas kulit ari), disc mill, Brookfield viscometer , dan Brabender amylograph.

Alat yang dibutuhkan untuk analisis adalah alat ekstraksi Soxhlet, aw

meter, pipet tetes, pipet volumetrik, pipet Mohr, neraca analitik, labu Kjeldahl 100 ml, labu lemak, gelas piala, gelas arloji, kapas, oven, tanur, gelas ukur 100 ml, tabung reaksi, inkubator, cawan porselen, cawan alumunium, cawan petri, erlenmeyer 125 ml, batang gelas, hot plate, desikator dan alat-alat gelas lain.

C. Metode Penelitian

Penelitian ini dilakukan dalam tiga tahap yaitu tahap persiapan bahan, tahap formulasi tepung bumbu, dan tahap penentuan umur simpan.

1. Tahap Persiapan Bahan

30 dilakukan antara lain yaitu analisis proksimat yang meliputi uji kadar air, abu, lemak, protein, dan kadar karbohidrat by difference, selain itu juga dilakukan pengukuran kadar pati, kadar amilosa, kadar amilopektin dan serat kasar. Analisis secara fisik yang dilakukan meliputi pengukuran warna dengan chromameter Minolta, densitas kamba, rendemen dan sifat amilograf menggunakan alat Brabender amylograph. Diagram alir pembuatan tepung jagung dapat dilihat pada Gambar 2.

2. Formulasi Tepung Bumbu

Tahap formulasi tepung bumbu dibagi menjadi beberapa tahap yaitu tahap penentuan viskositas acuan, penentuan formula-formula tepung bumbu, penentuan formula terbaik, penambahan bumbu pada formula terpilih, dan analisis formula terpilih.

a. Penentuan Viskositas Acuan

Gambambar 2 Diagram alir pembuatan tepung jagung Jagung tongkol

Dipipil

Direndam 2,5 kg jagung pipil (20 menit)

Ditiriskan (10 menit)

Dibuang kulit arinya (polisher)

Jagung disosoh

Dikecilkan ukuran dengan disc mill tanpa saringan Dipisahkan perikarp

dan germ

Jagung dibersihkan

Ditiriskan

Dikeringkan dalam oven 60oC (2

jam)

Ditepungkan dengan disc mill

Dikeringkan dalam oven 60oC (3

jam)

Diayak

Tepung jagung (120 mesh)

32 Pertama-tama, tepung bumbu komersial dibuat dalam berbagai perbandingan dengan air. Perbandingan tepung dan air yang diujikan ada 3 formula yaitu formula A = 1:1, formula B = 1:1,25, dan formula C = 1:1,5. Adonan tepung dan air diaduk, lalu diaplikasikan pada tempe goreng tepung. Prosedur pembuatan tempe goreng tepung dapat dilihat pada Gambar 3. Tempe yang digunakan didapatkan dari toko Agro Lestari dekat kampus IPB Dramaga. Tempe tersebut kemudian dipotong-potong setipis mungkin dengan ketebalan rata-rata 2-3 mm. Dimensi tempe juga dibuat seragam yaitu rata-rata berukuran 3,5 cm x 2 cm dengan berat berkisar antara 3-4 gram per tempe (Gambar 4).

Gambar 3 Prosedur pembuatan tempe goreng tepung Seluruh bahan

(kecuali air) Tempe

Ditambahkan air*) sambil diaduk Ket : *) jumlah air sesuai dengan formula

Diiris dengan ketebalan yang sama (2-3 mm)

Dicelupkan sampai merata

Digoreng dengan penggorengan terendam (160oC, ± 3 menit)

Diangkat dan didinginkan selama 30

33 Gambar 4 Irisan tempe

Banyaknya adonan tepung yang menyalut tempe juga dibuat sama dengan cara menggunakan sendok yang ukurannya sama ketika memasukan sampel ke dalam penggorengan. Tempe yang telah dilumuri dengan adonan tersebut dimasukan ke dalam penggorengan dengan suhu minyak 160oC selama 3 menit. Suhu penggorengan dijaga tetap saat memasukkan sampel ke dalam penggorengan. Suhu tersebut merupakan suhu penggorengan terendam (Orthoefer dan Cooper 2004).

34 b. Penentuan Formula-formula Tepung Bumbu

35 Tabel 8 Formula tepung bumbu per 100 gram tepung

F

c. Penentuan Formula Terbaik

Formula-formula pada Tabel 8 kemudian diaplikasikan pada tempe goreng dan dilakukan uji organoleptik untuk mendapatkan formula terbaik. Uji organoleptik yang dilakukan adalah uji rating hedonik. Uji ini dilakukan kepada 25 orang panelis yang terdiri dari 10 orang bukan mahasiswa dan 15 orang mahasiswa terhadap parameter kerenyahan, penampakan dan overall dengan 5 skala dari sangat tidak suka (1) sampai sangat suka (5). Panelis menilai satu per satu sampel yang diberikan kepada mereka secara terpisah. Form kuesioner uji hedonik untuk penentuan formula terbaik terdapat pada Lampiran 2.

d. Penambahan Bumbu pada Formula Terbaik

36 bawang putih bubuk, ketumbar bubuk, garam yang jumlahnya ditentukan dari hasil trial and error. Bumbu-bumbu yang digunakan sebelumnya ada yang dibuat terlebih dahulu, namun ada juga yang telah terdapat di pasaran.

Bubuk bawang merah dan bawang putih dibuat dengan cara memotong-motong bawang, kemudian memasukkannya ke dalam larutan Na-bisulfit 0,2% selama 20 menit lalu ditiriskan. Tapioka sebanyak 5% dari berat bawang ditambahkan ke atas bawang tersebut kemudian dimasukkan ke dalam oven pengering 70oC selama 3,5 jam. Bawang yang telah kering kemudian diblender sampai halus (Hambali et al. 2005). Ketumbar bubuk dibuat dengan cara menggiling halus atau memblender ketumbar yang diperoleh dari pasar sampai halus. Merica bubuk, MSG dan garam yang digunakan diperoleh dari pasar. Jumlah bumbu yang ditambahkan pada formula terpilih tepung bumbu dapat dilihat pada Tabel 9.

Tabel 9 Jumlah bumbu yang ditambahkan per 100 gram jumlah tepung

Jenis bumbu Jumlah (%) Bubuk bawang putih 3 Bubuk bawang merah 0,5

Merica bubuk 1

Ketumbar bubuk 1

Garam 5

MSG 1

37 sebelumnya terhadap parameter overall, yaitu terdiri atas 10 orang bukan mahasiswa dan 15 orang mahasiswa. Form kuesioner uji rating hedonik terhadap formula tepung tepilih yang ditambah bumbu ini dapat dilihat pada Lampiran 3.

e. Analisis Formula Terpilih

Analisis yang dilakukan terhadap formula terpilih dalam bentuk tepung meliputi analisis proksimat (kadar air, abu, lemak, protein dan karbohidrat by difference), kadar serat kasar, kadar pati, kadar amilosa dan amilopektin, serta analisis fisik yang meliputi pengukuran warna, densitas kamba dan sifat amilograf.

3. Penentuan Umur Simpan

Formula tepung yang terpilih ditentukan umur simpannya menggunakan pendekatan kadar air kritis metode Labuza (Labuza 1982). Tahapan analisis metode ini meliputi : penentuan kadar air kritis, penentuan kadar air kesetimbangan, penentuan kurva sorpsi isothermis, penentuan model sorpsi isothermis, uji ketepatan model, penentuan kemiringan kurva (slope) dan pendugaan umur simpan menggunakan rumus Labuza (Labuza 1982).

a. Penentuan Kadar Air Kritis (Spiess dan Wolf 1987)

Penentuan kadar air kritis ini dilakukan dengan menyimpan sampel tepung bumbu terpilih sebanyak ± 3 gram dalam cawan aluminium. Sampel diatur sedemikian rupa sehingga permukaannya rata dan tidak terlalu tebal atau menumpuk. Sampel dimasukkan ke dalam chamber yang berisi larutan garam jenuh yang memiliki RH tertinggi yaitu K2SO4 (Gambar 5) pada

38 sangat suka (7). Form kuesioner untuk penentuan kadar air kritis ini dapat dilihat pada Lampiran 4. Jika sampel tidak dapat diterima lagi oleh panelis atau penilaiannya mencapai angka 3 (agak tidak suka) karena penampakannya sudah menggumpal, maka dikatakan bahwa tepung telah mencapai kadar air kritisnya.

Gambar 5 Chamber yang berisi larutan garam jenuh K2SO4 untuk

kadar air kritis

b. Penentuan Kurva Sorpsi Isothermis (Spiess dan Wolf 1987) Penentuan kurva sorpsi isothermis diawali dengan penentuan kadar air kesetimbangan. Kadar air kesetimbangan ditentukan dengan cara mengkondisikan sampel dalam beberapa larutan garam jenuh mulai dari LiCl yang memberikan RH 11,13% hingga K2SO4 yang memberikan RH 97%. Sampel

39 Tabel 10 Jenis dan RH larutan garam jenuh yang digunakan

Jenis garam RH larutan garam jenuh (%)

LiCl 11,3

MgCl2 32,4

K2CO3 43,2

NaBr 56,0

NaCl 75,1

KCl 83,6

BaCl2 89,7

K2SO4 97,1

Sumber : Spiess and Wolf (1987)

Gambar 6 Contoh chamber larutan garam jenuh

Selama penyimpanan dilakukan penimbangan berat sampel per hari hingga tercapai berat konstan atau setimbang yang ditandai dengan selisih antara 3 penimbangan berturut-turut ≤ 2mg/g untuk sampel yang disimpan pada RH di bawah 90% dan

≤ 10 mg/g untuk sampel yang disimpan pada RH di atas 90%

40 Kurva sorpsi isotermis kemudian dibuat setelah didapatkan kadar air kesetimbangan dari tepung bumbu terpilih pada masing-masing RH. Kurva sorpsi isotermis dibuat dengan cara memplotkan nilai aw atau kelembaban relatif (sumbu x) dengan

kadar air kesetimbangan (sumbu y) (Kusnandar 2006).

c. Penentuan Model Sorpsi Isothermis (Spiess dan Wolf 1987) Kurva sorpsi isotermis yang dihasilkan juga dibuat dalam bentuk model lainnya yaitu model Hasley, Chen-Clayton, Henderson, Oswin dan Caurie. Persamaan yang dipilih dalam menentukan model sorpsi isothermis adalah persamaan-persamaan yang dapat diaplikasikan pada bahan pangan, mempunyai parameter kurang atau sama dengan tiga serta dapat digunakan pada jangkauan relatif yang lebar (0-90%) sehingga dapat mewakili ketiga daerah pada kurva sorpsi isothermis (Labuza 1968). Persamaan-persamaan non linear yang digunakan dibuat dalam bentuk persamaan linear sehingga dapat ditentukan nilai tetapannya atau konstantanya dengan metode kuadrat terkecil (Walpole 1995, diacu dalam Kurniawan 2003). Modifikasi model-model sorpsi isothermis dari persamaan non linear menjadi persamaan linear adalah sebagai berikut :

1. Persamaan Hasley

!

Persamaan diubah menjadi bentuk persamaan garis lurus dengan bentuk umum : y = a + bx

Log [ ln(1/aw)] = log P(1)-log P(2)

Dimana : y = log[ln(1/aw)] x = log Me