SINTESIS ALKIL POLIGLIKOSIDA (APG) BERBASIS

DODEKANOL DAN HEKSADEKANOL DENGAN

REAKTAN GLUKOSA CAIR 75%

FINA UZWATANIA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK

CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Sintesis Surfaktan Alkil Poliglikosida Berbasis Dodekanol dan Heksadekanol dengan Reaktan Glukosa Cair 75% adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2015

RINGKASAN

FINA UZWATANIA. Sintesis Surfaktan Alkil Poliglikosida (APG) berbasis Dodekanol dan Heksadekanol dengan Reaktan Glukosa Cair 75 %. Dibimbing oleh ERLIZA HAMBALI dan ANI SURAYANI.

Alkil poliglikosida (APG) merupakan surfaktan non ionik yang dihasilkan dari bahan baku yang dapat diperbaharui berbasis karbohidrat dan minyak nabati yaitu glukosa dan alkohol lemak. Glukosa merupakan bahan baku utama yang membentuk gugus hidrofilik dan alkohol lemak membentuk gugus hidrofobik. Surfaktan APG disintesis dengan menggunakan alkohol lemak dengan panjang rantai C12 dan C16 melalui proses dua tahap (butanolisis dan transasetalisasi) yang dikatalisis oleh methyl ester sulfonic acid (MESA). Pengamatan dilakukan terhadap sifat fisiko kimia dan kinerja dari APG yang dihasilkan sebagai fungsi konsentrasi MESA (1,5; 2 dan 2%) dan jenis alkohol lemak.

Jenis alkohol lemak dan konsentrasi katalis tidak berpengaruh nyata terhadap pH dan densitas. Hasil analisis terhadap surfaktan APG menunjukkan bahwa kemampuan menurunkan tegangan permukaan dan tegangan antarmuka serta stabilitas emulsi meningkat dengan semakin panjang rantai alkil dan tinggi busa menurun dengan semakin panjang rantai alkil. Surfaktan APG kombinasi perlakuan jenis alkohol lemak C16 dengan konsentrasi katalis MESA 2,5% memiliki karakteristik nilai rata-rata kemampuan menurunkan tegangan permukaan pada konsentrasi surfaktan APG 1% sebesar 68,12%, kemampuan menurunkan tegangan antarmuka 98,14%, stabilitas emulsi 64%, pH 7,69 dan pembusaan 7,12%.

SUMMARY

FINA UZWATANIA. Synthesis of Alkyl Poliglycosides Surfactant Based On Dodecanol and Hexadecanol with Liquid Glucose 75% as Reactant. Supervised by ERLIZA HAMBALI and ANI SURYANI

Alkylpoliglucosides (APG) is nonionic surfactant produced from renewable raw materials that based on carbohydrate and vegetable oils i.e. APG made from glucose and fatty alcohol. Glucose is the main material that formed the hydrophilic group, and fatty alcohol also as the main material that form the hydrophobic group. Two step method (Butanolysis and Transasetalisation) is the method to synthesize the APG using fatty alcohol which have C12 and C16 chain length and the catalyst of methyl ester sulfonic acid (MESA).

Physical and Chemical Properties from the produced APG were observed to see the effect of different catalyst concentration (1.5; 2 and 2.5%) and the type of fatty alcohol. The product evaluated for surface active properties. The chemical structures of the product were confirmed using Fourier transform infrared spectroscopy. The effect of fatty alcohol and concentration of catalyst were not significantly different to the pH and density. The result showed that reduction surface tension, reduction interfacial tension and emulsion stability increase with increasing alkyl chain length and foam height decreases as the alkyl chain length increases. The best APG was obtained from C16 fatty alcohol (hexadecanol) and 2.5% of MESA catalyst, with the ability to reduce surface tensions at 1% concentration were 68.12%; the ability to reduce interfacial tensions were 98.14%, 64% of stability of emulsion, 7.12% of foam height and 7.69 pH.

© Hak Cipta Milik IPB, Tahun 2015

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

SINTESIS ALKIL POLIGLIKOSIDA (APG) BERBASIS

DODEKANOL DAN HEKSADEKANOL DENGAN

REAKTAN GLUKOSA CAIR 75%

FINA UZWATANIA

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

1

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak 2014 ini ialah evaluasi teknologi, dengan judul Sintesis Surfaktan Alkil Poliglikosida (APG) Berbasis Dodekanol dan Heksadekanol dengan Reaktan Glukosa Cair 75%

.

Terima kasih penulis ucapkan kepada Ibu Prof. Dr. Erliza Hambali dan Ibu Prof. Dr. Ani Suryani, DEA selaku pembimbing. Di samping itu, ungkapan terima kasih juga disampaikan kepada Muhammad Fazriansyah (Suami), Faiza Sakhi Annasya (Anak), kedua orangtua, ayah dan ibu mertua, kakak dan adik-adik serta sahabat-sahabat yang selalu mendukung dalam penyelesaian studi di Pasca Sarjana, PT. Ecogreen Oleochemical, Seluruh teknisi serta staff Surfactant and Bioenergy Research Center (SBRC), Teman-teman yang tidak bisa disebutkan satu per satu dan seluruh staf departemen Teknologi Industri Pertanian.

Semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2015

DAFTAR ISI

DAFTAR ISI iv

DAFTAR TABEL iv

DAFTAR GAMBAR v

DAFTAR LAMPIRAN vi

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

Ruang Lingkup Penelitian 2

2 METODE 3

Kerangka Penelitian 3

Waktu dan Tempat Penelitian 3

Alat dan Bahan 4

Metode Penelitian 5

Karakteristik APG 7

3 HASIL DAN PEMBAHASAN Sintesis Surfaktan APG

Sifat Fisiko Kimia dan Kinerja Surfaktan APG Rendemen dan Neraca Massa

4 SIMPULAN DAN SARAN

8 8 12 20 26

DAFTAR PUSTAKA 27

LAMPIRAN 29

DAFTAR TABEL

1 Karakteristik alkohol lemak dodekanol dan heksadekanol 4

2 Karakteristik glukosa cair 75% 4

3 Karakteristik katalis MESA 5

4 Rata-rata densitas surfaktan APG hasil sintesis 13 5 Rata-rata pH surfaktan APG hasil sintesis 13 6 Neraca massa APG alkohol lemak C16 konsentrasi katalis 1,5 % 22

DAFTAR GAMBAR

1 Diagram Alir Sintesis APG 6

2 3

Reaktor Sintesis Surfaktan APG Reaksi Proses Sintesis APG Dua Tahap

8 10

4 Reaksi Netralisasi 11

5 Struktur Kima Alkil Poliglikosida (APG) 11

6 Sample Surfaktan APG Hasil Penelitian 12

7 Molekul Air Ditarik oleh Molekul Air yang Lain 14

8 Pembentukan Micelles 15

9 Rata-rata nilai tegangan permukaan APG hasil sintesis 16 10 Rata-rata nilai tegangan antarmuka APG hasil sintesis 17 11 Rata-rata stabilitas emulsi surfaktan APG hasil sintesis 18 12 Rata-rata persentase busa surfaktan APG hasil analisis 20

13 Rata-rata rendemen surfaktan APG 21

14 Diagram neraca massa sintesis surfaktan APG 22

15 Hasil analisa FTIR glukosa cair 75% 23

DAFTAR LAMPIRAN

1 Prosedur analisis 29

2 Tabel data, uji ragam (α=5%), dan uji Duncan parameter densitas 32

3 Tabel data, uji ragam (α=5%), dan uji Duncan parameter pH 34

4 Tabel data, uji ragam (α=5%), dan uji Duncan parameter tegangan permukaan 35

5 Tabel data, uji ragam (α=5%), dan uji Duncan parameter tegangan permukaan 37

6 Tabel data, uji ragam (α=5%), dan uji Duncan parameter Stabilitas Emulsi 38

7 Tabel data, uji ragam (α=5%), dan uji Duncan parameter Persentase Busa 47

8 Tabel data, uji ragam (α=5%), dan uji Duncan parameter rendemen 48

1 PENDAHULUAN

Latar Belakang

Alkil poliglikosida (APG) merupakan surfaktan yang terbuat dari bahan-bahan alami terbarukan, yaitu dari karbohidrat dan alkohol lemak. Aplikasi surfaktan pada industri sangat luas, contohnya yaitu sebagai bahan utama pada industri deterjen dan pembersih lainnya, bahan pembusaan dan emulsifier pada industri kosmetik dan farmasi, bahan emulsifier pada industri cat, serta bahan emulsifier pada industri pangan . Flider (2001) menyebutkan pemakaian terbesar surfaktan adalah untuk aplikasi pencucian dan pembersihan (washing and cleaning applications), namun surfaktan banyak pula digunakan pada industri pertambangan, cat, kertas, tekstil, serta produk kosmetika dan produk perawatan diri (personal care products).

Surfaktan merupakan molekul amphipatic yang memiliki sifat hidrofilik yang bersifat polar dan hidrofobik yang bersifat non polar. Karena sifat ini surfaktan dapat larut dalam larutan yang berbeda derajat polaritas dan ikatan hidrogennya seperti air dan minyak. Surfaktan dibagi menjadi empat bagian penting dan digunakan secara meluas pada hampir semua sektor industri modern. Jenis-jenis surfaktan tersebut adalah surfaktan anionik, surfaktan kationik, surfaktan nonionik dan surfaktan amfoterik.

Alkil poliglikosida merupakan surfaktan yang bersifat nonionik karena pada gugus polar (hidrofilik) tidak bermuatan. Sifat hidrofobiknya terdapat pada gugus alkil alkohol lemak dan sifat hidrofiliknya terdapat pada molekul glukosa. Konfigurasi hidrofilik dan hidrofobik tersebut membuat surfaktan memiliki fungsi yang beragam di berbagai industri. APG diklasifikasikan sebagai surfaktan ramah lingkungan (Hill et al. 2000). Surfaktan APG tidak menimbulkan iritasi pada mata, kulit dan membran serta dapat terurai dengan baik secara aerob dan anaerob (Mehling et al. 2007).

Bahan baku surfaktan dapat berasal dari sumber nabati. Salah satu bahan baku surfaktan yang potensial di Indonesia adalah minyak sawit. Menurut Foster (1996), kelebihan pemanfaatan minyak sawit sebagai bahan baku pembuatan surfaktan adalah bersifat terbarukan (renewable resources), bersifat lebih bersih (cleaner) dan lebih murni dibandingkan menggunakan bahan baku berbasis petrokimia. Data Badan Pusat Statistik (2015) menyatakan pada tahun 2013 produksi minyak kelapa sawit (Crude Palm Oil/CPO) sebesar 26.895.500 ton dan produksi minyak inti sawit (Palm Kernel Oil/PKO) sebesar 5.549.200 ton dengan luas area 10.586.000 ha. Minyak sawit dan minyak inti sawit merupakan bahan baku untuk menghasilkan alkohol lemak (fatty alcohol). Selain minyak sawit, Indonesia merupakan salah satu negara penghasil ubi kayu, dimana jumlah produksi ubi kayu pada tahun 2014 sebesar 23.458.128 ton dengan luas area 1.003.293 ha. Minyak sawit dan pati ubi kayu merupakan bahan hasil pertanian yang dapat diolah lebih lanjut menjadi surfaktan APG.

panjang rantai yang berbeda telah dilakukan oleh Ware et al. (2007) alkohol lemak yang digunakan yaitu oktanol (C8), dekanol (C10), dodekanol (C12),

heksadekanol (C16), dan oktadekanol (C18) serta El-Sukkary et al. (2008) juga

telah melakukan sintesis APG menggunakan oktanol (C8), nonanol (C9), dekanol

(C10), dodekanol (C12) dan tetradekanol (C14). Sedangkan Böge dan Tietze (1998)

menggunakan glukosa dan alkohol lemak dodekanol (C12) untuk sintesis APG.

Selain itu, Corma et al. (1998) melakukan sintesis APG melalui proses asetalisasi dengan bahan baku alkohol lemak oktanol (C8) dan dodekanol (C12)

menggunakan katalis zeolit H-beta.

Katalis yang umumnya digunakan pada sintesis APG adalah p-toluene– sulfonic acid (PTSA) (Ware et al. 2007; El-Sukkary et al. 2008). Pada penelitian ini dilakukan percobaan dengan menggunakan katalis MESA sebagai alternatif katalis yang lebih ramah lingkungan dan terbarukan dari minyak sawit. Sakarida yang dapat digunakan untuk memproduksi APG diantaranya glukosa, fruktosa, manosa, galaktosa, xylosa, pati, sukrosa, laktosa dan lain sebagainya baik dalam bentuk cairan maupun padatan. Penggunaan glukosa dan pati lebih banyak digunakan dengan alasan ketersediaan dan biaya yang lebih murah (O’Lenick 2007). Bahan berpati yang digunakan dalam proses sintesis APG saat ini masih didominasi oleh pati kentang dan jagung sebagai gugus hidrofilik dan alkohol lemak C14-C18 sebagai sumber gugus hidrofobik (Hill 2009).

Penelitian sintesis APG dengan menggunakan pati sagu telah dilakukan oleh Suryani et al. (2009) dan tapioka oleh Bastian et al. (2012). Pada proses sintesis APG dengan menggunakan bahan baku pati, terlebih dahulu melalui proses hidrolisis untuk memutus ikatan glikosida pada pati sehingga terbentuk gula sederhana. Gula sederhana tersebut yang akan berikatan dengan butanol melalui proses alkoholisis hingga terbentuknya butil monoglikosida atau butil poliglikosida. Sebagai bahan baku untuk sintesis APG, pati memiliki kelemahan yaitu mengandung amilosa dan amilopektin yang memiliki keterbatasan kelarutan dan kemampuan mengembang pada alkohol, khususnya alkohol hidrofobik. Oleh sebab itu pada penelitian ini digunakan glukosa cair 75 % berbasis ubi kayu.

Tujuan Penelitian

Tujuan dari penelitian ini adalah mengetahui pengaruh jenis alkohol lemak (fatty alcohol) C12 dan C16 serta pengaruh konsentrasi katalis MESA

terhadap karakteristik dan rendemen Alkil Poliglikosida (APG) yang dihasilkan.

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini meliputi :

1. Proses sintesis alkil poliglikosida (APG) melalui reaksi butanolisis dan transasetalisasi

2. Bahan baku yang digunakan adalah alkohol lemak (fatty alcohol) dodekanol (C12) dan heksadekanol (C16) minyak sawit

2 METODE

Kerangka Penelitian

Penelitian proses sintesis alkil poliglikosida (APG) menggunakan bahan baku glukosa cair dan alkohol lemak dilakukan mengingat potensi ketersediaan ubi kayu dan kelapa sawit di Indonesia. Kedua bahan tersebut perlu ditingkatkan nilai tambahnya. Salah satu upaya yang dapat dilakukan untuk meningkatkan nilai tambah ubi kayu dan kelapa sawit adalah dengan mengolahnya menjadi surfaktan.

Proses produksi surfaktan APG berbasis alkohol lemak dodekanol dan heksadekanol merupakan modifikasi proses produksi dua tahap Wuest et al. (1992) dengan merubah sumber patinya dari kentang menjadi glukosa cair 75% dan 2 buah reaktor dimodifikasi menjadi 1 buah reaktor. Dikarenakan kelarutan glukosa dalam alkohol lemak rendah, beberapa peneliti mereaksikan terlebih dahulu glukosa dengan butanol, yaitu melalui reaksi butanolisis. Dalam penelitian ini dilakukan sintesis surfaktan APG dari jenis alkohol lemak dengan panjang rantai atom yang berbeda yaitu dodekanol (C12) dan heksadekanol (C16) melalui

reaksi butanolisis dan transasetalisasi menggunakan katalis MESA (metil ester sufonat acid). Selanjutnya sintesis tersebut dilanjutkan dengan tahap netralisasi dan distilasi.

Panjang rantai atom karbon alkohol lemak (fatty alcohol) berpengaruh terhadap kualitas surfaktan APG yang dihasilkan. Surfaktan APG yang disintesis menggunakan alkohol lemak C12memiliki sifat sebagai bahan pembusa, bahan

pembasah serta sebagai bahan pembersih yang baik untuk produk-produk perawatan diri (personal care products) (Rosen 2004) sedangkan surfaktan APG yang disintesis dari alkohol lemak C14 – C20 semakin tinggi daya bersih yang

dihasilkan yang dapat diaplikasikan untuk pembuatan deterjen dan membersihkan permukaan yang keras (hard surface cleaners) (Showell 2006).

Pemilihan katalis pada proses sintesa APG sangat menentukan keberhasilan terbentuknya ikatan asetal serta memperpendek proses sintesis. Pada penelitian ini dipilih katalis MESA (methyl ester sulfonic acid), karena katalis tersebut berasal dari bahan organik yang dapat diperbaharui dan bersifat biodegradable. Kajian dilakukan terhadap pengaruh jenis alkohol lemak C12 dan

C16 serta penambahan konsentrasi katalis MESA (1,5; 2 dan 2,5%).

Waktu dan Tempat Pelaksanaan Penelitian

Alat dan Bahan

Peralatan yang digunakan untuk sintesis dan analisis surfaktan alkil poliglikosida (APG) adalah reaktor berpengaduk, hot plate magnetic stirrer, timbangan, gelas ukur, gelas piala, pH meter, erlenmeyer, pipet dan termometer.

Bahan-bahan yang digunakan untuk sintesis alkil poliglikosida adalah alkohol lemak C12 (dodekanol) dan C16 (heksadekanol) yang diperoleh dari PT.

Ecogreen Oleocemical, glukosa cair 75 % yang diperoleh dari PT. Raya Sugarindo Inti, butanol, aquades, katalis MESA (Methyl ester sulfonic acid), dan NaOH 50%.

Alkohol lemak merupakan turunan dari minyak nabati seperti minyak kelapa maupun minyak kelapa sawit yang lebih dikenal sebagai alkohol lemak alami sedangkan turunan dari petrokimia dikenal sebagai alkohol lemak sintetik (Hill et al. 2000). Berikut adalah karakteristik alkohol lemak C12 (dodekanol) dan

alkohol lemak C16 (heksadekanol) berdasarkan certificate of analysis (CoA) oleh

PT. Ecogreen Oleochemical Indonesia (Tabel 1)

Tabel 1 Karakteristik alkohol lemak dodekanol dan heksadekanol

No Karakteristik Alkohol Lemak

Dodekanol Heksadekanol

Sumber : CoA PT. Ecogreen Oleochemical

Karakteristik glukosa cair 75% yang digunakan sebagai bahan baku sintesis APG berdasarkan certificate of analysis (CoA) oleh PT. Raya Sugarindo Inti dapat dilihat pada Tabel 2.

Tabel 2 Karakteristik glukosa cair 75%

No Karakteristik Nilai

Methyl ester sulfonic acid (MESA) merupakan senyawa antara yang dihasilkan dalam produksi surfaktan metil ester sulfonat (MES) berasal dari minyak sawit. Karakteristik katalis methyl ester sulfonic acid (MESA) yang digunakan sebagai bahan baku sintesis APG dapat dilihat pada Tabel 3.

Tabel 3 Karakteristik katalis MESA

No Analisis Nilai

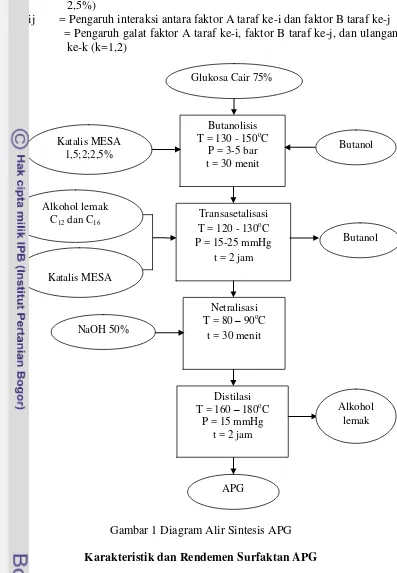

Proses butanolisis dilakukan pada reaktor dengan mencampurkan glukosa cair 75 % dengan butanol dengan rasio mol 1 : 5,9 dan katalis methyl ester sulfonic acid (MESA) dengan konsentrasi 1,5%, 2% dan 2,5% dari berat glukosa. Kondisi proses pada suhu 130oC – 150 oC dengan tekanan 3-5 bar selama 30 menit. Proses transasetalisasi dilakukan pada reaktor dengan mencampurkan hasil proses butanolisis dengan alkohol lemak (fatty alcohol) dan katalis methyl ester sulfonic acid (MESA) dengan jumlah 50% dari katalis awal. Rasio mol glukosa dan butanol adalah 1 : 3. Proses transasetalisasi pada suhu 120-130 oC dengan kondisi vakum 15 – 25 mmHg selama 2 jam. Campuran bahan hasil transasetalisasi didinginkan hingga mencapai suhu 80-90 oC yang kemudian dilakukan netralisasi sampai pH 8-10 dengan menggunakan NaOH 50%. Selanjutnya proses distilasi yang bertujuan untuk mengeluarkan alkohol lemak yang tidak bereaksi. Proses distilasi dilakukan pada suhu 160-180 oC dan tekanan vakum 15 mmHg selama 2 jam. Diagram alir proses sintesis APG disajikan pada Gambar 1.

Rancangan Percobaan

Rancangan percobaan yang digunakan adalah Rancangan Acak Lengkap (RAL) faktorial dengan dua faktor dan dua kali ulangan. Faktor yang digunakan adalah jenis alkohol lemak yang digunakan (A) dengan 2 taraf (C12 dan C16) dan

konsentrasi katalis MESA pada proses butanolisis (B) dengan 3 taraf (1,5%, 2%, 2,5% dari berat glukosa). Model yang digunakan :

Yijk = μ + Ai + Bj + (AB)ij + ɛijk

Keterangan :

Yijk = Nilai pengamatan akibat pengaruh faktor A taraf ke-i dan pengaruh faktor B taraf ke-j untuk ulangan ke-k

μ = Rataan umum

Bj = Pengaruh faktor B (konsentrasi MESA) taraf ke-j (j=1,5%,2% dan 2,5%)

(AB)ij = Pengaruh interaksi antara faktor A taraf ke-i dan faktor B taraf ke-j

ɛijk = Pengaruh galat faktor A taraf ke-i, faktor B taraf ke-j, dan ulangan ke-k (k=1,2)

Gambar 1 Diagram Alir Sintesis APG

Karakteristik dan Rendemen Surfaktan APG

Pengamatan pengaruh perlakuan terhadap APG yang dihasilkan yaitu rendemen, analisis sifat fisiko kimia dan kinerja meliputi pH, densitas dan FTIR (Fourier Transform Infra Red Spectroscopy), tegangan permukaan, tegangan antarmuka, stabilitas emulsi dan persentase busa. Prosedur analisis dari parameter yang diamati dapat dilihat pada Lampiran 1.

3 HASIL DAN PEMBAHASAN

Sintesis Surfaktan APG

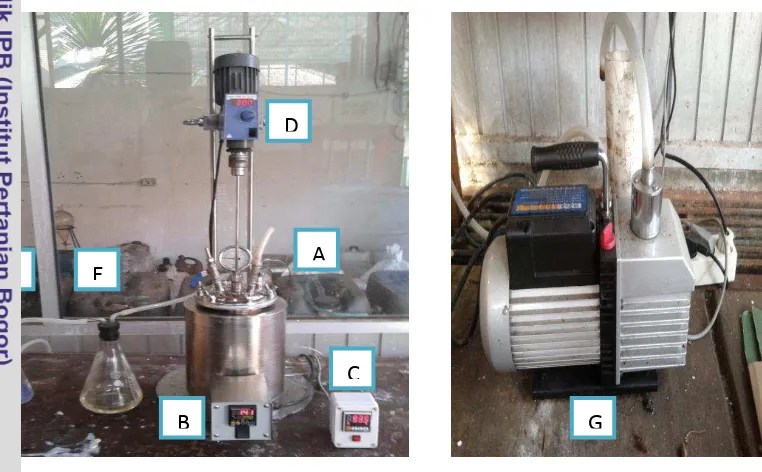

Sintesis surfaktan APG dilakukan melalui proses butanolisis, transasetalisasi, netralisasi dan diakhiri dengan proses distilasi menggunakan reaktor berpengaduk dengan kapasitas 2 liter terbuat dari stainless steel yang dilengkapi dengan thermoset digital untuk mengatur suhu dengan memanaskan silicon oil sebagai media pemanas, thermocoupel untuk mengetahui suhu di dalam reaktor serta indikator tekanan. Pengaduk dalam reaktor menggunakan pengaduk jenis propeller (baling-baling) dan pada bagian dinding dalam reaktor dilengkapi dengan baffle. Tutup reaktor dilengkapi dengan kran yang dihubungkan dengan barometer tekanan tinggi dan barometer vakum dan pendingin. Seal antara penutup reaktor dengan reaktor menggunakan seal silicon yang tahan sampai suhu 200 oC. Reaktor yang digunakan pada penelitian ini dapat dilihat pada Gambar 2.

Gambar 2 Reaktor yang digunakan pada penelitian : (A) reaktor, (B) thermoset digital, (C) thermocopel, (D) pengaduk, (E) erlenmeyer distilat, (F) erlenmeyer silika gel, (G) pompa vakum

Proses butanolisis

Tahap butanolisis merupakan reaksi antara monosakarida dan butanol dengan menggunakan katalis asam untuk membentuk produk butil glikosida. Pemilihan katalis pada proses sintesa APG sangat menentukan keberhasilan terbentuknya ikatan asetal serta memperpendek proses sintesa berlangsung. Katalis MESA merupakan senyawa antara yang dihasilkan dalam produksi surfaktan metil ester sulfonat (MES). Reaksi sulfonasi dari metil ester menghasilkan methyl ester sulfonic acid yang berwarna gelap dan bersifat asam.

A

B

D

C

G E

Proses butanolisis dilakukan dengan perlakuan penambahan katalis MESA sebesar 1,5; 2; dan 2,5% pada suhu 130-150 oC. Katalis pada proses sintesis APG, bertujuan untuk mempercepat proses sintesis APG.

Menurut Luders (2000), semakin rendah suhu maka proses reaksi akan berjalan semakin lambat. Semakin tinggi suhu sintesis yang digunakan maka reaksi akan berjalan lebih cepat, namun proses harus dijaga untuk meminimalkan pembentukan by-product yang tidak diinginkan pada penggunaan suhu yang tinggi. Selain itu diperlukan ion H+ yang cukup dari katalis asam untuk membantu reaksi antara gula dan butanol. Proses ini berlangsung selama 30 menit dengan kondisi tekanan 3-5 bar dan kecepatan pengadukan 200 rpm. Tahap butanolisis akan menghasilkan larutan yang berwarna coklat muda terdiri dari butil glikosida, kelebihan butanol dan residu.

Proses transasetalisasi

Produk dari tahap butanolisis yaitu butil glikosida kemudian direaksikan dengan alkohol lemak C12 dan C16 menggunakan katalis MESA sebanyak 50%

dari jumlah katalis awal. Proses transasetalisasi berlangsung pada suhu 120-130

o

C selama 2 jam dengan kecepatan pengadukan 200 rpm dan dalam keadaan vakum. Selama proses transasetalisasi berlangsung, sisa butanol dan air yang dihasilkan pada proses butanolisis akan keluar melalui proses distilasi vakum. Pada tahap ini dihasilkan APG yang masih bercampur dengan alkohol lemak.

Menurut Swern (1979), panjang molekul sangat kritis untuk keseimbangan kebutuhan gugus hidrofilik dan hidrofobik. Apabila rantai hidrofobik terlalu panjang, akan terjadi ketidakseimbangan, terlalu besarnya afinitas untuk gugus minyak atau lemak atau terlalu kecilnya afinitas untuk gugus air. Hal ini akan ditunjukkan oleh keterbatasan kelarutan didalam air. Demikian juga sebaliknya, apabila rantai hidrofobiknya terlalu pendek, komponen akan memiliki keterbatasan kelarutan dalam minyak. Pada umumnya panjang rantai terbaik untuk surfaktan adalah asam lemak dengan 10-18 atom karbon. Pada penelitian ini digunakan alkohol lemak dengan panjang rantai C12 dan C16 yang

berasal dari minyak sawit.

Kondisi asam dan suhu tinggi selama sintesis alkil poliglikosida menghasilkan produk sekunder seperti polidekstrosa, dan warna gelap. Dengan menggunakan suhu yang lebih rendah (<100 oC) pada proses asetalisasi menghasilkan produk sekunder yang rendah, namun waktu reaksi yang dibutuhkan lebih lama. Pada penggunaan suhu tinggi (>120 oC) dapat mempercepat pembentukan polidekstrosa dan perubahan warna pada karbohidrat.

poliglikosida, alkohol lemak berlebih, polidekstrosa dan sebagian kecil gula yang tidak ikut bereaksi dengan alkohol lemak.

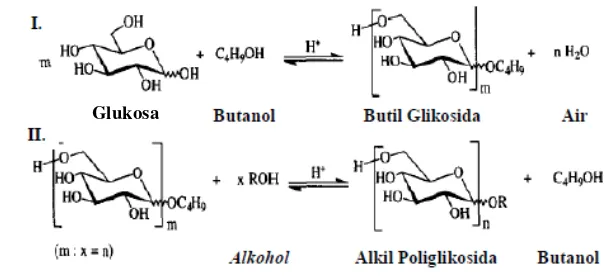

Gambar 3 Proses sintesis APG dua tahap (Hill 2000) : (I) Reaksi butanolisis (II) Reaksi transasetalisasi

Proses netralisasi

Proses netralisasi dilakukan pada suhu 80-90 oC dan dilakukan pada tekanan normal. Tahapan netralisasi ini bertujuan untuk menetralisir asam methyl ester sulfonic acid dengan menambahkan basa NaOH 50 % hingga tercapai suasana basa yaitu pada pH sekitar 8-10. Penambahan NaOH menciptakan suasana basa dalam larutan karena gugus ether yang terbentuk dari ikatan asetal antara aldehid dan alkohol lebih stabil dalam kondisi basa (Noerdin 2008). Penggunaan larutan natrium hidroksida (NaOH) sangat dianjurkan karena tidak bereaksi terhadap alkohol atau produk. Selain itu penggunaan natrium hidroksida lebih luas, dengan biaya rendah dan memiliki kemampuan lebih baik dibandingkan basa lainnya meskipun dengan konsentrasi rendah (Hargreaves 2003).

Basa kuat biasa digunakan karena dapat memberikan kondisi pH yang tinggi meskipun dalam jumlah yang kecil. Natrium hidroksida (NaOH) merupakan senyawa basa kuat. NaOH akan terionisasi sempurna saat dilarutkan dan menjadi sumber ion OH-, sehingga memberikan kondisi alkali ketika ditambahkan pada proses netralisasi. NaOH berbentuk lempengan atau padatan tipis-tipis (flake). Sebelum direaksikan, flake tersebut harus dilarutkan dengan air. NaOH sebagai larutan 50%, merupakan cairan yang tidak berbau dan tidak berwarna. Pada semua bentuk, sangat korosif dan reaktif.

Pada proses netralisasi, konsentrasi katalis MESA yang digunakan akan berpengaruh pada jumlah basa yang digunakan karena katalis MESA bersifat asam semakin banyak jumlah katalis MESA yang digunakan maka semakin banyak pula basa yang ditambahkan pada proses netralisasi.

Reaksi penetralan (netralisasi) didefinisikan sebagai reaksi antara asam dan basa yang masing-masing dalam kuantitas yang ekuivalen secara kimiawi. Suatu larutan akan benarbenar netral jika asam dan basa sama kuat. Bila tidak, maka yang akan diperoleh adalah asam lemah atau basa lemah. Suatu larutan dikatakan bersifat netral bila konsentrasi H+ sama dengan konsentrasi OH-. Pada umumnya dengan penetralan semua proton yang tersedia dari asamnya dan semua ion hidroksida dari basanya akan bereaksi membentuk sejumlah air. Oleh karena

itu pada akhir proses netralisasi dilakukan pada kondisi suhu 80-90 °C untuk menguapkan sejumlah air yang terbentuk selama proses netralisasi.

Menurut penelitian Andriandi (2006), katalis MESA ini ketika dinetralisasi tidak akan membentuk disalt (disodium karboksi sulfonat) tetapi akan membentuk surfaktan MES dengan reaksi seperti pada Gambar 4.

Gambar 4 Reaksi Netralisasi

Proses distilasi

Proses distilasi pada sintesa APG adalah untuk memisahkan butanol dan alkohol lemak yang tidak bereaksi dari APG, perbedaan titik didih akan memisahkan komponen tersebut dari APG. Proses distilasi memerlukan suhu tinggi dan tekanan rendah untuk memisahkan alkohol lemak yang tidak ikut bereaksi. Proses distilasi ini dapat dilakukan pada suhu sekitar 160-180 oC dengan tekanan vakum. Hasil akhir proses destilasi akan diperoleh APG kasar berbentuk pasta yang berwarna coklat kehitaman yang akan segera mengeras pada suhu ruang. Glukosa terhidrasi pada suhu dan tekanan yang tinggi dan akan menghasilkan senyawa furfural yang menyebabkan produk menjadi gelap (Aida et al. 2007). Struktur alkil poliglikosida (APG) dapat dilihat pada Gambar 5.

Gambar 5 Struktur kimia Alkil Poliglikosida (APG)

Pada tahapan distilasi diharapkan memperoleh kandungan alkohol lemak sekecil mungkin pada produk APG yaitu kurang dari 5% dari berat produk. Kelebihan alkohol lemak yang tidak bereaksi pada produk akan mengurangi efektifitas kerja dari surfaktan APG. Untuk itu, pada saat proses distilasi berlangsung dilakukan pengecekan setiap saat selama proses distilasi berlangsung untuk memperoleh produk dengan kandungan alkohol lemak serendah mungkin dan terhindar dari kerusakan (kering) jika waktu destilasi terlalu lama atau kandungan alkohol lemak masih terlalu banyak jika waktu reaksi terlalu singkat.

APG hasil sintesis berbentuk padatan sedangkan APG komersial bersifat cairan kental berwarna keruh transparan. Hal ini disebabkan karena APG komersial mengkombinasikan alkohol lemak C8, C10, C12 dan C14. Menurut Ware

et al. (2007) sintesis APG menggunakan alkohol lemak C8 dan C10 akan

lemak dengan jumlah C yang lebih tinggi, APG yang dihasilkan akan berbentuk padat pada suhu kamar. Surfaktan APG yang dihasilkan pada penelitian ini dapat dilihat pada Gambar 6.

(a) (b) (c)

(d) (e) (f)

Gambar 6 Sample surfaktan APG yang dihasilkan dari berbagai perlakuan : (a) APG C12 katalis MESA 1,5% (b) APG C12 katalis MESA 2 % (c)

APG C12 katalis MESA 2,5% (d) APG C16 katalis MESA 1,5% (e)

APG C16 katalis MESA 2% (f) APG C16 katalis MESA 2,5%

Sifat Fisiko Kimia dan Kinerja Surfaktan APG

Densitas

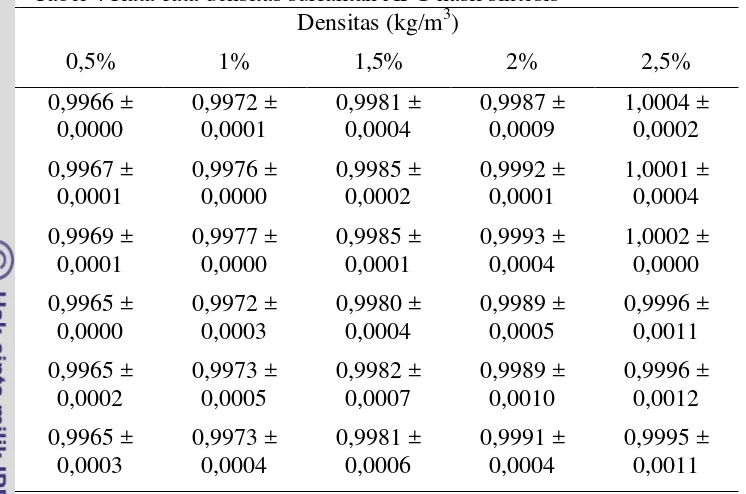

Analisis densitas larutan surfaktan diukur dengan menggunakan density meter pada suhu 30 oC disajikan pada Tabel 4 dan Lampiran 2. Larutan surfaktan APG dilarutkan dalam air dengan konsentrasi 0,5; 1; 1,5; 2 dan 2,5%. Hasil analisis densitas berbagai konsentrasi larutan surfaktan APG yang diamati menunjukkan variasi rata-rata antara 0,9966 – 1,001 kg/m3.

Tabel 4 Rata-rata densitas surfaktan APG hasil sintesis

Salah satu hal yang mempengaruhi perubahan densitas adalah konsentrasi bahan yang dilarutkan dalam air. Bahan yang dimaksud adalah surfaktan APG yang terlarut dalam air. Semakin tinggi konsentrasi surfaktan APG maka semakin tinggi nilai densitas. Menurut Gaman dan Sherington (1990) kebanyakan bahan-bahan seperti gula dan garam menyebabkan peningkatan densitas, tetapi kadang-kadang densitas dapat pula turun jika terdapat lemak atau ethanol dalam larutan. Dalam pustaka tersebut bahan yang dapat meningkatkan densitas larutan adalah jenis bahan yang memiliki densitas yang lebih tinggi dari air (gula dan garam) dan sebaliknya jenis bahan yang berdensitas lebih rendah dari air (lemak dan ethanol) dapat menurunkan densitas larutan.

pH

Derajat keasaman (pH) merupakan ukuran tingkat keasaman suatu larutan. Nilai pH dapat menentukan suatu larutan bersifat asam atau basa. Pengukuran pH menggunakan alat pH meter. Pengujian dilakukan dengan melarutkan APG yang berupa padatan dalam air dengan konsentrasi 1% (b/v). Data hasil analisis pH surfaktan APG disajikan pada Tabel 5 dan Lampiran 3.

Tabel 5 Rata-rata pH surfaktan APG hasil sintesis

Hasil pengamatan menunjukkan APG yang dihasilkan memiliki pH rata-rata 7,5 – 7,8. Kondisi basa pada APG diperoleh pada proses netralisasi dengan penambahan NaOH 50%. APG merupakan suatu asetal, dimana asetal akan lebih stabil pada kondisi netral dan lebih baik lagi dalam kondisi basa. Berdasarkan hasil analisis ragam (α = 0,05), jenis alkohol lemak, konsentrasi katalis dan interaksi antara kedua faktor tidak berpengaruh nyata terhadap pH surfaktan APG.

Nilai pH berkaitan dengan konsentrasi ion hidrogen sebagai bagian komponen keasaman dan konsentrasi ion hidroksil sebagai bagian komponen kebasaan. Pada kondisi pH netral maka konsentrasi kedua ion menjadi seimbang, namun jika konsentrasi ion hidrogen lebih besar dari ion hidroksil maka pH akan cenderung rendah (asam) (Rondinini et al. 2001). Nilai pH suatu surfaktan perlu diketahui untuk aplikasi lebih lanjut. Umumnya surfaktan yang bersifat netral lebih disukai daripada surfaktan yang bersifat asam atau basa.

Kinerja Surfaktan APG Tegangan Permukaan

Surfaktan berfungsi sebagai senyawa aktif yang dapat digunakan untuk menurunkan energi pembatas yang membatasi dua cairan yang tidak saling larut, kemampuan ini disebabkan oleh gugus hidrofilik dan hidrofobik yang dimiliki oleh surfaktan. Tegangan permukaan merupakan suatu gaya yang timbul sepanjang garis permukaan suatu cairan. Gaya ini timbul karena adanya kontak antara dua cairan yang berbeda fase (Myers 2006). Nilai tegangan permukaan surfaktan APG yang dihasilkan diukur dengan menggunakan spinning drop interfacial tensiometer TX500C.

Tegangan permukaan suatu cairan merupakan fenomena dari adanya ketidakseimbangan antara gaya-gaya yang dialami oleh molekul-molekul yang berada di permukaan seperti pada Gambar 7. Akibat dari ketidakseimbangan gaya tersebut maka molekul pada permukaan cenderung meninggalkan permukaan (masuk ke dalam cairan) sehingga permukaan cenderung menyusut. Apabila molekul dalam cairan akan pindah ke permukaan untuk memperluas permukaan, maka dibutuhkan usaha untuk mengatasi gaya tarik menarik antar molekul tersebut.

Gambar 7 Molekul air ditarik oleh molekul air yang lain dengan kekuatan yang sama (Hargreaves 2003)

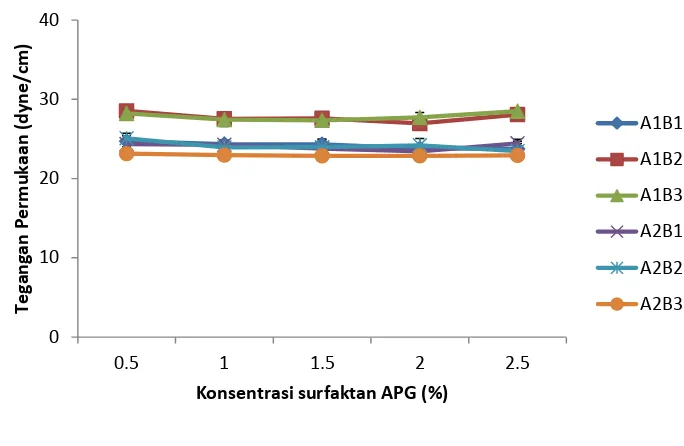

berbagai konsentrasi tersebut akan dilihat kecenderungan penurunan dari kemampuan untuk menurunkan tegangan permukaan. Dari hasil pengamatan dilihat semakin tinggi konsentrasi APG yang ditambahkan maka tegangan permukaan cairan akan semakin rendah.

Tegangan permukaan air sebelum ditambahkan surfaktan APG adalah sebesar 72,40 dyne/cm. Hasil dari uji kemampuan menurunkan tegangan permukaan air dari APG yang dihasilkan menunjukkan kinerja yang baik. Dari perhitungan dengan konsentrasi APG 1%, nilai tegangan permukaan bervariasi antara 22,73-28,81 dyne/cm dengan persentase kemampuan menurunkan tegangan permukaan air antara 60,37-68.24%. Data hasil analisis tegangan permukaan air dengan beberapa konsentrasi surfaktan APG pada masing-masing perlakuan disajikan pada Lampiran 4.

Tegangan permukaan air berkurang dengan meningkatnya konsentrasi APG di dalam larutan hingga konsentrasi tertentu. Diluar konsentrasi ini tidak ada penurunan tegangan permukaan lagi ketika surfaktan mencapai konsentrasi tertentu yang disebut Critical Micelle Concentration (CMC). Pada konsentrasi rendah, molekul surfaktan dalam larutan teradsorpsi pada permukaan udara atau air. Jika ditambahkan konsentrasi surfaktan, maka surfaktan akan teradsorpsi pada permukaan hingga mencapai kejenuhan dan tegangan permukaan menjadi konstan. Jika surfaktan terus ditambahkan ke dalam larutan tersebut, maka molekul surfaktan berada dalam larutan namun bagian hidrofobik dari surfaktan tetap menolak air sehingga molekul-molekul surfaktan membentuk bulatan yang dikenal micelles seperti terlihat pada Gambar 8.

Gambar 8 Pembentukan micelles (Hicks 2007)

Nilai CMC yang diperoleh untuk APG C12 dan APG C16 adalah 2% dan

1%. Perbedaan ini dapat terjadi karena panjang rantai hidrokarbon pada setiap jenis alkohol lemak berbeda-beda. Semakin panjang rantai alkil maka semakin kecil nilai CMC karena jumlah molekul yang diperlukan untuk mencapai kejenuhan pada permukaan dengan luas permukaan yang sama semakin sedikit.

Hasil analisis ragam (α = 0,05) menunjukkan bahwa jenis alkohol lemak, konsentrasi katalis dan interaksi antara keduanya berpengaruh nyata terhadap rata-rata kemampuan surfaktan APG dalam menurunkan tegangan permukaan air. Uji lanjut Duncan kombinasi perlakuan alkohol lemak C12 konsentrasi katalis 2%

(A1B2) tidak berbeda nyata dengan perlakuan alkohol lemak C12 konsentrasi

katalis 2,5% (A1B3) dan keduanya berbeda nyata dengan kombinasi perlakuan alkohol lemak C12 konsentrasi katalis 1,5% (A1B1), alkohol lemak C16

konsentrasi katalis 1,5% (A2B1), alkohol lemak C16 konsentrasi katalis 2%

Jenis alkohol lemak (A); A1 = dodekanol (C12); A2 = heksadekanol (C16)

Konsentrasi katalis MESA(B); B1 = 1,5%; B2 = 2%; B3 = 2,5%

Gambar 9 Rata-rata nilai tegangan permukaan APG hasil sintesis

Secara umum ada dua kekuatan yang mempengaruhi molekul surfaktan dalam air yaitu 1) gaya tolak-menolak antara bagian hidrofobik dari molekul surfaktan dan 2) gaya tarik-menarik antara air dari molekul surfaktan. Semakin panjang rantai atom karbon maka semakin besar kekuatan tolak-menolak molekul karena perbedaan polaritas sehingga meningkatkan kemampuan menurunkan tegangan permukaan.

Tegangan Antarmuka

Perhitungan kemampuan menurunkan tegangan antar muka dilakukan pada larutan yang tidak saling bercampur yaitu air dan xylene. Menurut Georgia et al. (1992), surfaktan tersusun atas gugus hidrofilik dan hidrofobik pada molekulnya dan memiliki kecenderungan untuk berada pada bagian antar muka antara dua fasa yang berbeda polaritasnya, atau dengan kata lain surfaktan dapat membentuk film pada bagian antar muka dua cairan yang berbeda fasa. Pembentukan film tersebut mengakibatkan turunnya tegangan permukaan kedua cairan yang berbeda fasa tersebut, sehingga mengakibatkan turunnya tegangan antarmuka.

Menurut Suryani et al. (2000), penurunan tegangan antarmuka akan menurunkan gaya kohesi dan sebaliknya meningkatkan gaya adhesi. Gaya kohesi adalah gaya antarmolekul yang bekerja diantara molekul-molekul yang sejenis, sedangkan gaya adhesi adalah gaya antarmolekul yang bekerja diantara molekul-molekul yang tidak sejenis. Gaya tolak-menolak bersifat menstabilkan emulsi karena gaya ini mempertahankan butiran droplet agar tetap terpisah.

Tegangan antar muka air dan xylene yaitu 42 dyne/cm. Konsentrasi penambahan APG hasil sintesis pada campuran air dan xylene yaitu 1%. APG hasil sintesis dengan konsentrasi 1% memiliki nilai penurunan tegangan antar

muka antara 0,74-1,72 dyne/cm atau memiliki nilai kemampuan penurunan tegangan antar muka 95,9-98,3%. Data hasil analisis tegangan antarmuka surfaktan APG pada masing-masing perlakuan disajikan pada Lampiran 5.

Gambar 10 Rata-rata nilai tegangan antarmuka APG hasil sintesis

Berdasarkan hasil analisis ragam (α = 0,05) menunjukkan bahwa jenis alkohol lemak yang digunakan berpengaruh nyata terhadap kemampuan menurunkan tegangan antarmuka surfaktan APG yang dihasilkan. Sedangkan konsentrasi katalis MESA dan interaksi antara kedua faktor tidak berpengaruh nyata terhadap nilai tegangan antarmuka. Pada Gambar 10 dapat dilihat bahwa semakin panjang rantai atom karbon maka semakin besar kemampuan menurunkan tegangan antarmukanya. Kemampuan menurunkan tegangan antarmuka sebanding dengan kemampuan menurunkan tegangan permukaan pada konsentrasi yang sama. Kemampuan menurunkan tegangan antarmuka tertinggi dihasilkan oleh surfaktan APG dengan kombinasi perlakuan alkohol lemak C16

dan katalis MESA 2,5% (A2B3) sebesar 98,3%. Sifat kepolaran dari surfaktan APG mempengaruhi kinerja dari surfaktan APG tersebut. Semakin tinggi gugus hidrofobik yang dimiliki oleh surfaktan, maka akan semakin tinggi pula kemampuan untuk menurunkan tegangan antarmuka.

Pada surfaktan APG C16 terdapat kenaikan nilai tegangan antarmuka

seiring dengan bertambahnya jumlah katalis MESA. semakin tinggi konsentrasi katalis MESA (methyl ester sulfonic acid) maka kemampuan APG dalam menurunkan tegangan antarmuka air-xylene menjadi lebih kuat. Hal ini diperkirakan karena katalis yang digunakan merupakan surfaktan. Pada APG C12

penambahan konsentrasi katalis MESA mengakibatkan penurunan nilai tegangan antarmuka karena diperkirakan penambahan katalis telah mencapai kejenuhan.

Stabilitas Emulsi

Suatu sistem emulsi, pada dasarnya merupakan suatu sistem yang tidak stabil, karena masing-masing partikel mempunyai kecenderungan untuk bergabung dengan partikel lainnya. Suatu sistem emulsi yang baik tidak

membentuk lapisan, tidak terjadi perubahan warna dan konsistensi tetap. Stabilitas emulsi merupakan salah satu karakter penting dan mempunyai pengaruh besar terhadap mutu produk emulsi ketika dipasarkan (Suryani et al. 2000). Penghitungan kestabilan emulsi dilakukan dengan menambahkan APG 1%, 3% dan 5% pada laruran air dan xylene kemudian dikocok dengan menggunakan vortex dan didiamkan selama 300 menit, tinggi emulsi yang terbentuk kemudian diukur untuk melihat kestabilan emulsinya. Kestabilan emulsi dipengaruhi oleh gugus hidrofilik dan hidrofobik yang dimiliki oleh APG. Pada pegujian ini digunakan air sebagai bahan polar dan xylene sebagai bahan non polar, penambahan APG diharapkan dapat membentuk emulsi antara air dan xilena.

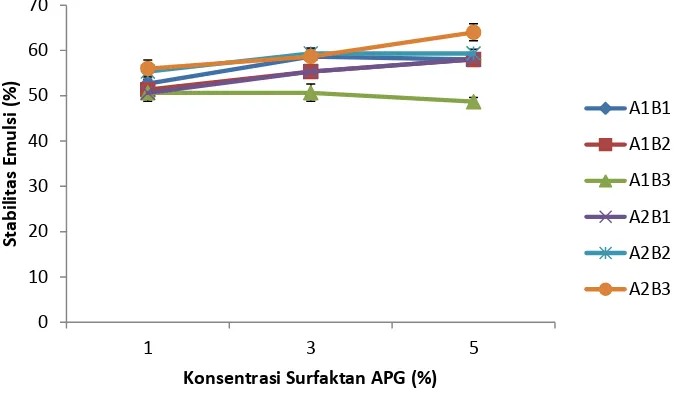

Pada Gambar 11 dapat dilihat bahwa stabilitas emulsi dari masing-masing perlakuan memiliki tingkat kestabilan yang beragam. Hasil sintesis surfaktan APG diperoleh rata-rata stabilitas emulsi antara air dan xylene dengan penambahan konsentrasi surfaktan APG sebesar 1% pada pengamatan 300 menit berkisar antara 50- 56%. Sedangkan pada konsentrasi APG 3% berkisar antara 51– 60% dan pada konsentrasi APG 5% berkisar antara 48– 64%. Data hasil analisis stabilitas emulsi dengan beberapa konsentrasi surfaktan APG pada masing-masing perlakuan disajikan pada Lampiran 6.

Jenis alkohol lemak (A); A1 = dodekanol (C12); A2 = heksadekanol (C16)

Konsentrasi katalis MESA (B); B1 = 1,5%; B2 = 2%; B3 = 2,5%

Gambar 11 Rata-rata stabilitas emulsi surfaktan APG hasil sintesis

Berdasarkan hasil analisis ragam, pada konsentrasi surfaktan APG 1% jenis alkohol lemak dan interaksi kedua faktor berpengaruh nyata terhadap stabilitas emulsi sedangkan konsentrasi katalis MESA tidak berpengaruh nyata terhadap nilai stabilitas emulsi. Sedangkan pada konsentrasi surfaktan APG 3% dan 5% jenis alkohol lemak, konsentrasi katalis dan interaksi kedua faktor berpengaruh terhadap stabilitas emulsi (α = 0,05). Surfaktan dari jenis alkohol lemak C16 memiliki kemampuan meningkatkan stabilitas emulsi yang lebih tinggi

dibandingkan dengan alkohol lemak C12.Kombinasi perlakuan alkohol lemak C16

dan konsentrasi katalis 2,5% menghasilkan stabilitas emulsi yang paling tinggi yaitu 64%. Kombinasi perlakuan alkohol lemak C12 dan konsentrasi katalis 2,5%

menghasilkan stabilitas emulsi yang paling rendah. Semakin panjang gugus hidrofobik yang dimiliki oleh surfaktan APG, maka kelarutan surfaktan dalam larutan nonpolar akan lebih stabil.

Persentase Busa

Busa adalah buih-buih yang saling berdekatan membentuk dinding-dinding polihedral yang saling membagi sudut menjadi 120o. Formasi tersebut mirip dengan struktur sarang lebah. Kestabilan busa diperoleh dari adanya zat pembusa (surfaktan). Zat pembusa ini teradsorpsi ke daerah antar fase dan mengikat gelembung-gelembung gas sehingga diperoleh suatu kestabilan. Penghitungan tinggi busa dilakukan dengan konsentrasi APG 0,5 % menggunakan aquades sebagai campuran.

Busa merupakan sistem koloid dengan fase terdispersi gas dan medium pendispersi zat cair. Fase terdispersi gas biasanya berupa udara atau CO2. Busa

diperoleh dari adanya surfaktan. Surfaktan memiliki gugus hidrofilik dan hidrofobik. Gugus hidrofilik terikat dengan molekul air, sedangkan gugus hidrofobiknya menuju permukaan larutan dan mengarah ke udara. Ketika larutan air dan surfaktan tersebut diaduk atau dialiri udara maka gelembung udara yang keluar dari badan cairan akan dilapisi oleh lapisan tipis cairan yang mengandung surfaktan dan terbentuklah busa.

Surfaktan mampu mempertahankan gelembung atau busa yang terbentuk lebih lama. Sebagai perbandingan gelembung atau busa yang terbentuk pada air yang dikocok hanya bertahan beberapa detik. Namun dengan menambahkan surfaktan maka gelembung atau busa tersebut bertahan lebih lama (Bergenstahl 1997). Dibandingkan dengan surfaktan anionik yang terkenal sebagai foaming agent, APG termasuk kategori surfaktan low foam (Ware et al. 2007), oleh karena itu penggunaannya sangat cocok untuk personal care product.

Keberadaan busa pada APG dipengaruhi oleh jenis alkohol lemak yang digunakan. Grafik pengaruh jenis alkohol lemak dan konsentrasi katalis MESA dapat dilhat pada Gambar 12. Surfaktan APG yang disintesis dari bahan baku alkohol lemak C12 menghasilkan busa yang lebih banyak dibandingkan dengan

surfaktan APG dari bahan baku alkohol lemak C16. Analisis ragam menunjukkan

jenis alkohol lemak berpengaruh terhadap persentase busa sedangkan konsentrasi katalis dan interaksi kedua faktor tidak berpengaruh nyata (α = 0,05). Uji lanjut Duncan menunjukkan persentase busa dari alkohol lemak C12 berbeda nyata

dengan persentase busa dari alkohol lemak C16. Kemampuan surfaktan

dipengaruhi oleh panjang rantai karbon penyusunnya, C16-C18 berperan terhadap

kekerasan dan sifat detergensi, sedangkan C12-C14 berperan terhadap efek

Jenis alkohol lemak (A); A1 = dodekanol (C12); A2 = heksadekanol (C16)

Konsentrasi katalis MESA (B); B1 = 1,5%; B2 = 2%; B3 = 2,5%

Gambar 12 Rata-rata persentase busa surfaktan APG hasil analisis

Rendemen dan Neraca Massa

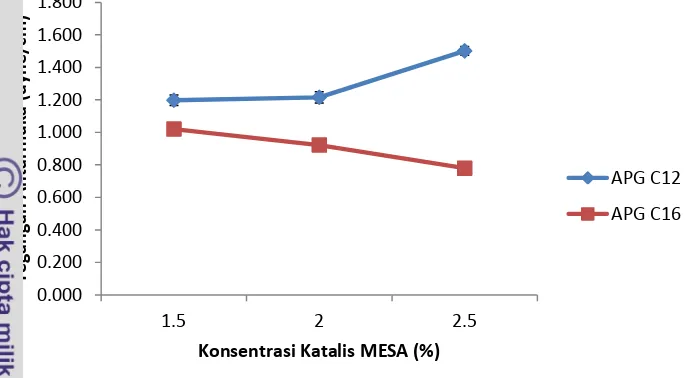

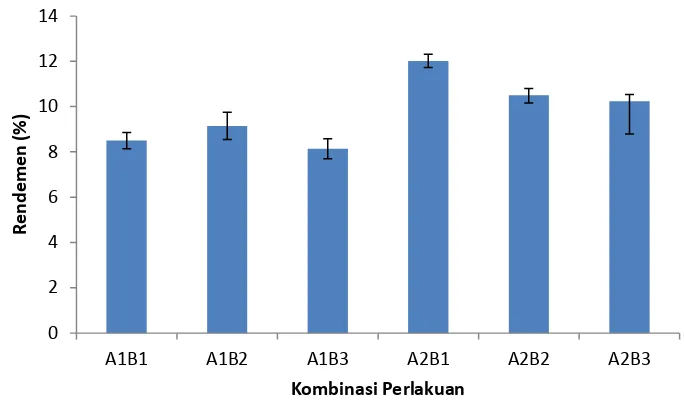

Rendemen surfaktan APG merupakan salah satu parameter yang digunakan untuk mengetahui jumlah surfaktan APG yang dihasilkan pada proses sintesis. Rendemen dihitung dengan membandingkan bobot APG murni yang dihasilkan dibandingkan total bobot bahan baku. Rata-rata rendemen yang dihasilkan berkisar antara 8 – 12 % .

Hasil analisis statistik terhadap nilai rata-rata rendemen yang dihasilkan pada sintesis surfaktan APG dapat dilihat pada Lampiran 8. Hasil menunjukkan bahwa alkohol lemak (fatty alcohol) berpengaruh nyata terhadap rendemen yang dihasilkan, namun konsentrasi katalis dan interaksi antara kedua faktor tidak berpengaruh nyata terhadap rendemen surfaktan APG yang dihasilkan.

Pada Gambar 13 dapat dilihat bahwa semakin panjang rantai atom karbon maka semakin tinggi pula rendemen yang dihasilkan. Hal ini disebabkan karena semakin panjang rantai atom karbon, maka semakin tinggi pula berat molekulnya. Pada proses sintesis surfaktan APG dengan menggunakan ratio mol yang sama, maka surfaktan APG yang dihasilkan dari alkohol lemak C16 akan menghasilkan

rendemen yang lebih tinggi dibandingkan dengan alkohol lemak C12.

Jenis alkohol lemak (A); A1 = dodekanol (C12); A2 = heksadekanol (C16)

Konsentrasi katalis MESA(B); B1 = 1,5%; B2 = 2%; B3 = 2,5%

Gambar 13 Rata-rata rendemen surfaktan APG

Rendemen surfaktan APG yang dihasilkan relatif rendah. Hal tersebut dapat disebabkan karena semakin tinggi penambahan rasio mol katalis menyebabkan penurunan pH yang semakin tinggi pula. Kondisi asam ini menyebabkan gula sederhana mengalami dehidrasi hingga membentuk furfural. Hal ini sesuai dengan pendapat Winarno (1992) yang menyatakan bahwa asam akan menyebabkan dehidrasi gula menjadi furfural, yaitu suatu turunan aldehid. Perlakuan suhu yang semakin tinggi menyebabkan reaksi pembentukan warna gelap semakin tinggi. Suhu yang tinggi dapat meningkatkan pembentukan butil glikosida namun dapat menyebabkan by-product yang tidak diinginkan yaitu pembentukan warna gelap (Luders 2000). Pada grafik dapat dilihat semakin tinggi konsentrasi katalis MESA maka rendemen yang dihasilkan semakin rendah. Meskipun rendemen APG yang dihasilkan rendah, namun beberapa bahan baku masih dapat di recovery dan digunakan kembali, seperti butanol dan alkohol lemak yang diperoleh dari proses distilasi.

Neraca massa digunakan untuk melihat jumlah aliran bahan yang masuk dengan bahan yang keluar dalam suatu proses berdasarkan hukum kekekalan massa, yaitu jumlah bahan yang masuk sama dengan jumlah bahan yang keluar. Diagram alir proses sintesis surfaktan APG dapat dilihat pada Gambar 14 dan neraca massa pada sintesis menggunakan alkohol lemak C16 dan konsentrasi

katalis 1,5% dapat dilihat pada Tabel 6.

Butanol dan air Alkohol lemak

Butanol

Glukosa cair Alkohol lemak NaOH APG

Katalis Katalis

Gambar 14 Diagram neraca massa sintesis surfaktan APG

Tabel 6 Neraca massa surfaktan APG alkohol lemak C16 konsentrasi katalis 1,5 %

Masuk Keluar

Komponen Jumlah (g) Komponen Jumlah (g)

Butanolisis

Distilasi Alkohol lemak C16

APG

511,8

160,2

Total 1355,55 Total 1355,55

Dari hasil perhitungan, terlihat bahwa rendemen yang diperoleh pada proses sintesis surfaktan APG dengan alkohol lemak C16 dan konsentrasi katalis

1,5% adalah 12,22%. Neraca massa keseluruhan hasil sintesis surfaktan APG dapat dilihat pada Lampiran 9.

FTIR

Spektrofotometer infra merah transformasi fourier (FTIR) merupakan alat untuk mendeteksi gugus fungsi suatu senyawa dengan spektrum infra merah dari senyawa organik yang memiliki sifat fisik yang khas. Energi radiasi inframerah akan diabsorpsi oleh senyawa organik sehingga molekulnya akan mengalami rotasi atau vibrasi. Setiap ikatan kimia yang berbeda seperti C-C, C-H, C=O, O-H dan sebagainya mempunyai frekuensi vibrasi yang berbeda.

Pada penelitian ini dilakukan analisis FITR terhadap bahan baku glukosa cair 75%, alkohol lemak C16 (heksadekanol), surfaktan APG C12 dan C16.

Surfaktan APG yang dipilih adalah APG dengan kombinasi perlakuan alkohol

lemak C12 dengan konsentrasi katalis MESA 1,5% (A1B1) dan kombinasi

perlakuan surfaktan APG yang disintesis menggunakan alkohol lemak C16 dengan

konsentrasi katalis 2,5% (A2B3) karena memiliki nilai tegangan permukaan dan tegangan antarmuka paling baik.

Gambar 15 Hasil analisa FTIR glukosa cair 75%

Gambar 16 Hasil analisa FTIR alkohol lemak C16

Pada hasil analisis spektra gugus fungsi FTIR glukosa cair 75% dengan rumus kimiaC6H12O6 memiliki frekuensi vibrasi yang menunjukkan ikatan kimia

OH terdapat pada serapan bilangan gelombang 3.366,45 cm-1, C-H terdapat pada serapan bilangan gelombang 2.930,54 cm-1 dan C-O terdapat pada serapan bilangan gelombang antara 1.230 - 1000 cm-1. Pada hasil analisis spektra gugus fungsi FTIR alkohol lemak C16 dengan rumus kimia C16H34O6 memiliki frekuensi

vibrasi yang menunjukkan ikatan kimia OH terdapat pada serapan bilangan OH

C-H

C-C

gelombang 3.326,66 cm-1, C-H terdapat pada serapan bilangan gelombang 2.849,30 cm-1, C-C terdapat pada serapan bilangan gelombang 1.463,05 cm-1 dan C-O terdapat pada serapan bilangan gelombang 1.064,44 cm-1. Hasil analisis FTIR glukosa cair dan alkohol lemak C16 dapat dilihat pada Gambar 15 dan 16.

Hasil analisa FTIR menunjukkan pola serapan yang hampir sama antara APG C16 dan APG C12. Gugus eter (C-O-C) dari APG C12 terdapat pada serapan

bilangan gelombang 1.152,26 cm-1 sedangkan APG C16 terdapat pada serapan

bilangan gelombang 1.152,60 cm-1. Gugus OH pada APG C12 terdapat pada

serapan bilangan gelombang 3.369,29 cm-1 sedangkan APG C16 terdapat pada

serapan bilangan gelombang 3397,29 cm-1. Hal ini sesuai dengan penelitian yang dilakukan oleh Sukkary et al (2007), bahwa gugus eter (C-O-C) sebagai komponen gugus utama pada APG terdapat pada serapan bilangan gelombang 1.120–1.170 cm-1, sedangkan gugus OH terbentuk pada serapan bilangan gelombang 3.200–3400 cm-1.

Terbentuknya gugus eter (C-O-C) menandakan bahwa sintesis antara gugus hidroksil dari glukosa dengan alkohol lemak telah terbentuk, yang berarti struktur gugus hidrofobik dari surfaktan APG juga telah terbentuk. Gugus OH menandakan gugus hidrofilik dari surfaktan APG telah terbentuk. Hasil dari pengamatan perbandingan gugus fungsi FTIR antara APG C12 dan APG C16 dapat

dilihat pada Gambar 17 dan 18.

Gambar 17 Hasil analisa FTIR surfaktan APG (C12)

C-O-C

Gambar 18 Hasil analisa FTIR surfaktan APG (C16)

C-O-C

4 SIMPULAN DAN SARAN

Simpulan

Jenis alkohol lemak (fatty alcohol) mempengaruhi karakteristik surfaktan APG yang dihasilkan yaitu tegangan permukaan, tegangan antarmuka, stabilitas emulsi dan pembusaan. Surfaktan APG C16 memiliki kemampuan untuk

menurunkan nilai tegangan permukaan dan tegangan antarmuka yang lebih tinggi dan nilai stabilitas emulsi yang lebih tinggi dibandingkan dengan Surfaktan APG C12. Surfaktan APG C12 memiliki persentase busa yang lebih tinggi dibandingkan

dengan surfaktan APG C16. Surfaktan APG yang diperoleh dari alkohol lemak C12

memiliki rendemen berkisar antara 8-9%, sedangkan dari alkohol lemak C16

berkisar antara 10-12%.

Jenis alkohol lemak (fatty alcohol) mempengaruhi karakteristik surfaktan

APG yang dihasilkan (α=0.05). Surfaktan APG C16 memiliki karakteristik yang

lebih baik dibandingkan dengan surfaktan APG C12. Surfaktan APG C16 dengan

konsentrasi katalis MESA 2.5% memiliki karakteristik nilai rata-rata kemampuan menurunkan tegangan permukaan sebesar 68.12%, kemampuan menurunkan tegangan antarmuka 98,14%, stabilitas emulsi 64%, pH 7,69 dan pembusaan 7,12%.

Saran

DAFTAR PUSTAKA

Adiandri RS. 2006. Kajian Pengaruh KOnsentrasi Metanol dan Lama Reaksi pada Proses Pemurnian MEtil Ester Sulfonat Terhadap Karakteristik Detergen Bubuk [Tesis]. Institut Pertanian Bogor. Bogor.

Aida TM, Sato Y, Watanabe M, Tajima K, Nonaka T, Hattori H, and Arai K. 2007. Dehydration of D-glucose in high temperature water at pressures up 80 MPa. J of Supercritical Fluid, 40:381-388.

Bastian F, Ani S, Titi CS. 2012. Peningkatan Kecerahan Pada Proses Sintesis Surfaktan Non Ionik Alkil Poliglikosida (APG) Berbasis Tapioka dan Dodekanol. J Reaktor, 14(3):43-150

Bergenstahl B. 1997. Physcochemical Aspects of an Emulsifier Functionality. In: Food Emulsifier and Their Aplications. G.L. Hasenhuettl dan R.W. Hartel (Eds.). New York : Champman & Hall.

Böge K, Tietze LF. 1998. Synthesis of alkyl polyglycosides: Effect of catalysttype on reaction rate and product composition. Fett/Lipid 100(2): S36 41.

Corma A, Iborra S, Miquel S, Primo J. 1998. Preparation of long-chain alkyl glucoside surfactants by one-step direct Fischer glucosidation, and by transacetalation of butyl glucosides, on beta zeolite catalysts. J Catal 180:218–224

Flider, F. J., 2001. Commercial considerations and markets for naturally derived biodegradable surfactant. Inform 12: 1161 – 1164

Foster, N.C. 1996. Sulfonation and Sulfatation Process. In: Soap and Detergent: A Theotritical an Practical Review. Spitz, L. (Ed.). AOAC Press, Champaign, Illinois.

Gaman PM dan KM Sherrington. 1990. The Science of Food, 3rd edition. Pergamon Press, Oxford.

Georgia G, S Lin dan MM Sharma. 1992. Surface Active Compounds From Microorganism. J Biotechnol. 10: 60-65.

Hambali E, Pudji P, Yuni A, Ani S, Mira R, Padil, dan Cahyo P. 2012. Pemilihan Konsentrasi Katalis PTSA untuk Sintesis Surfaktan Alkil Poliglikosida dari Palm Fatty Alcohol (C16) dan Glukosa Cair 85% dari Singkong untuk

Aplikasi EOR. Prosiding Insinas 2012.

Hargreaves T. 2003. Chemical Formulation : An Overview surfactant-Based Preparations Used in Everyday Life. Cambridge: RSC Paperbacks.

Hicks JT. 2007. Surfactants Aspects of Corrosion Inhibitors. [Thesis] Hull University.

Hill, K., von Rybinski, W., Stoll, G. 2000. Alkyl Polyglicoside: Technology, Properties and Applications. New York : VCH Publishers

Hill K. 2009. Alkyl Polyglycosides-Where Green Meets Performance, SOFT Journal, 2: 6-14.

Keenan CW, DC Kleinfelter dan JH Wood. 1984. Ilmu Kimia Untuk Universitas. Jilid I. Ed. Ke-6. Terjemahan: Pudjaatmaka A.H. Erllangga, Jakarta. Luders H. 2000. Structure and nomenclature of surface-active alkyl glucosides.

Maiden AM. 1970. Food and Fermentation Application of Starch Hydrolysis of Soluble Starch by Glucoamylase. Biotechnology and Bioengineering. XXIV: 347-357. John Wiley and Sons, Connecticut

Matheson KL. 1996. Surfactant Raw Materials : Classification, Synthesis, and Uses. Di dalam : Spitz, L., editor. Soap and Detergents : A Theoretical and Practical Review. AOCS Press, Champaign, Illinois.

McCurry Pattrick Jr, Klein, Robert L, Gibson, Michael W, Beaulieu, James D, dan Varvil Janet R. Penemu: United States Patent, 8 November 1994. Continuous bleaching of alkylpolyglycosides. US5362861

Myers D. 2006. Surfactant Science and Technology. 3rd ed. New Jersey (US): John Wiley & Sons, Inc.

Mehling A, Kleber M, and Hensen H. 2007. Comparative Studies on the Ocular and Dermal Irritation Potential of Surfactants. J Food and Chem Toxicol, 14, :747-758

Noerdin M. 2008. Perancangan Proses Produksi Surfaktan Non Ionik Alkil Poliglikosida (APG) Berbasis Pati Sagu dan Dodekanol serta Karakterisasinya pada Formulasi Herbisida [Tesis]. Institut Pertanian Bogor. Bogor.

O’Lenick Jr. Penemu ; United States Patent, 13 Maret 2007. Non-ionic Surfactant Based Upon Alkyl Poliglucosides. US7189683

Putri GN. 2014. Rasio molar dan konsentrasi katalis methyl ester sulfonic acid pada proses sintesis gliserol ester [Skripsi]. Institut Pertanian Bogor. Bogor.

Rondinini S, Buck RP, dan Covington AK. 2001. The Measurement of pH Definition, Standards and Producers. IUPAC Provisional Recommendations.

Rosen MJ. 2004. Surfactans and Interfacial Phenomena. Third Edition. New York: Wiley Interscience.

Showell MS. 2006. Handbook of Detergent. France: CRC Press.

Sukkary MMA, Syed NA, Aiad I, El-Azab WIM. 2008. Synthesis and Characterization of some Alkyl Polyglycosides Surfactans. J of Dispersion and Technol 2:129-137

Suryani A, Dadang, Setyadjit, Tjokrowardoyo AS, dan Noerdin M. 2008. Sintesis AlkilPoliglikosida (APG) Berbasis Alkohol Lemak danPati Sagu Untuk Formulasi Herbisida. J. Pascapanen, 5 (1):10-20

Suryani, A., Sailah, I., dan Hambali, E., 2000. Teknologi Emulsi. Jurusan Teknologi Industri Pertanian, IPB. Bogor

Swern D. 1979. Bailey’s Industrial Oil and fat Products. Vol. 14 th Edition. John Willey and Son Inc., New York

Ware AM, Waghmare JT, Momin SA. 2007. Alkylpolyglycoside: Carbohydrate Based Surfactant. J of Dispersion Sci and Technol 28: 437-444

Winarno FG. 1992. Kimia Pangan dan Gizi. PT. Gramedia Pustaka Utama, Jakarta

Lampiran 1. Prosedur Analisis

1. Stabilitas emulsi (ASTM D 1436, 2000)

Stabilitas emulsi diukur diantara air dan xilena. Xilena dan air dicampur dengan perbandingan 6:4. Campuran tersebut dikocok selama 5 menit menggunakan vortex mixer. Pemisahan emulsi antara xilena dan air diukur berdasarkan lamannya pemisahan antar fasa sebelum dan sesudah ditambahkan surfaktan dibandingkan nilainya. Penetapan stabilitas emulsi dengan cara yang sederhana, yaitu dengan cara pengukuran berdasarkan pemisahan dengan asumsi bahwa sistem emulsi yang sempurna bernilai 100.

2. Tegangan Antarmuka Metode Spinning Drop

Cara kerja Spinning Drop Interfacial sebagai berikut : hidupkan power dan tombol lampu pada alat. Panaskan alat spinning drop, kemudian set pada suhu 30 oC (kondisi percobaan) dengan kecepatan putaran 9000 rpm. Setelah kondisi tersebut stabil, kedalam glass tube diisikan larutan surfaktan dengan konsentrasi yang telah dibuat. Ke dalam glass tube yang telah berisi larutan surfaktan, diberi tetesan xilene. Dalam glass tube tidak boleh ada gelembung udara. Masukkan glass tube ke dalam alat spinning drop, dengan permukaan glass tube menghadap kea rah luar. Pembacaan radius tetesan dilakukan jika suhu alat telah mencapai 30 oC. Ulangi pembacaan ini sampai didapatkan harga harga yang konstan dari pembacaan radius tetesan. Bila pembacaan kurang jelas, focus lensa dapat diatur. Nilai tegangan antar muka dapat dihitung dengan menggunakan rumus di bawah ini.

Y = ¼ ω2 D3 Δp, dengan syarat : (L/D >= 4) Keterangan :

y = nilai tegangan antar muka (dyne/cm)

ω = kecepatan angular (s-1) D = radius droplet pada axis (cm)

Δp = perbedaan densitas fluida minyak dan larutan surfaktan (g.cm3)

3. Tegangan Permukaan Metode Spinning Drop

Masukkan tube ke dalam alat spinning drop tensiometer lalu tutup rapat. Hidupkan putaran alat (ON) dan atur kecepatan putaran alat spinning drop tensiometer 9000 rpm. Atur keseimbangan alat dengan memutar bagian alat. Lihat pergerakan gelembung udara yang ada didalam tube dengan kamera pada layar monitor dengan menggeser ke kanan dank e kiri pada toolbar M2. Setelah mencapai suhu yang diinginkan dan lebar gelembung sudah merata lakukan foto gambar sampel dengan kamera. Setelah selesai matikan alat spinning drop tensiometer.

4. Nilai pH (AOAC 1994)

Alat pH meter dinyalakan terlebih dahulu dan dikalibrasi dengan

menekan tombol “cal”. Kalibrasi dilakukan dengan larutan pH 4, 7, dan 10.

Sebelum batang pH meter dipindahkan dari sampel satu ke sampel selanjutnya, batang pH meter dibilas terlebih dahulu dengan air dan dilap dengan tissue hingga kering. Setelah nilai kalibrasi sesuai, maka dapat

dilanjutkan dengan pengukuran sampel dengan menekan tombol “run”. Amati

dan catat nilai pH yang tertera pada layar kotak pH meter. Setelah selesai digunakan, batang pH meter dibilas dengan air, di lap, kemudian dtempatkan kembali pada penjepitnya dan ujung batang pH meter dimasukkan ke dalam tabung silikon yang telah disediakan.

5. Densitas

Tombol power yang ada di belakang alat ditekan untuk menghidupkan alat, lalu pilih metode densitas. Selang pompa disambungkan ke adapter dan pompa diaktifkan. Setelah itu suhu pengukuran diatur dan ditunggu hingga suhu alat mencapai suhu yang disetting. Setela itu, sampel dimasukkan ke dalam tabung u-tube dengan syringe dan dipencet run. Bila hasil pengukuran telah didapatkan, u-tube dibilas dengan pelarut yang dapat melarutkan sampel (toluene untuk sampel minyak). Pembilasan dilakukan hingga tabung u-tube benar-benar bersih. Setelah itu, selang pompa dimasukkan lagi ke dalam adapter dan pompa diaktifkan untuk pengeringan. Setelah pengeringan, ditunggu hingga nilai densitas udara 0,0012 g/cm3. Alat siap untuk digunakan pengujian sampel berikutnya.

6. Persentase Busa (Ware et al. 2007)

Pengukuran persentase busa dilakukan dengan konsentrasi APG 0,5% yang dilarutkan dalam 20 ml air. Kemudian dimasukkan kedalam tabung ulir dan di kocok sebanyak 30 kali hingga busa terbentuk. Busa yang terbentuk kemudian diukur tinggi (cm).

7. Spektroskopi infra merah

8. Rendemen (% b/b)

Rendemen dari APG yang dihasilkan, dapat dihitung berdasarkan bobot APG yang diperoleh setelah dimurnikan dengan berat total bahan baku awal yang digunakan. Perhitungan rendemen dilakukan dengan menggunakan rumus :

Rendemen =

Lampiran 2 Tabel data, uji ragam (α=5%), dan uji Duncan parameter densitas

a) Data rata-rata densitas surfaktan APG Kombinasi

Perlakuan

Densitas (kg/m3)

0,5% 1% 1,5% 2% 2,5%

A1B1 0,9966 ± 0,0000 0,9972 ± 0,0001 0,9981 ± 0,0004 0,9987 ± 0,0009 1,0004 ± 0,0002

A1B2 0,9967 ± 0,0001 0,9976 ± 0,0000 0,9985 ± 0,0002 0,9992 ± 0,0001 1,0001 ± 0,0004

A1B3 0,9969 ± 0,0001 0,9977 ± 0,0000 0,9985 ± 0,0001 0,9993 ± 0,0004 1,0002 ± 0,0000

A2B1 0,9965 ± 0,0000 0,9972 ± 0,0003 0,9980 ± 0,0004 0,9989 ± 0,0005 0,9996 ± 0,0011

A2B2 0,9965 ± 0,0002 0,9973 ± 0,0005 0,9982 ± 0,0007 0,9989 ± 0,0010 0,9996 ± 0,0012

A2B3 0,9965 ± 0,0003 0,9973 ± 0,0004 0,9981 ± 0,0006 0,9991 ± 0,0004 0,9995 ± 0,0011

(*) perlakuan antara faktor jenis alkohol lemak (A) dan penambahan konesntrasi katalis MESA (B) (**) 1: data untuk ulangan ke-1, dan 2: data untuk ulangan ke-2

b) Hasil uji ragam terhadap densitas

Sumber Jumlah

Kuadrat

Df Rataan

kuadrat

F Sig,

Model 4,142E-007 5 8,283E-008 0,895 0,538

Intersep 11,937 1 11.937 129053855,577 0,000

Alkohol lemak 1,875E-007 1 1,875E-007 2,027 0,204

Katalis 1,317E-007 2 6,583E-008 0,712 0,528

Alkohol lemak*katalis

9,500E-008 2 4,750E-008 0,514 0,622

Error 5,550E-007 6 9,250E-008

Total 11,937 12

38

c) Hasil uji lanjut Duncan terhadap densitas

Lampiran 3 Tabel data, uji ragam (α=5%), dan uji Duncan parameter pH

a) Data rata-rata pH surfaktan APG

Kombinasi Perlakuan pH

Rata-rata

A1B1* 7,57 ± 0,07

A1B2 7,52 ± 0,14

A1B3 7,66 ± 0,26

A2B1 7,72 ± 0,29

A2B2 7,73 ± 0,13

A2B3 7,69 ± 0,17

(*) perlakuan antara faktor jenis alkohol lemak (A) dan penambahan konesntrasi katalis MESA (B)

(**) 1: data untuk ulangan ke-1, dan 2: data untuk ulangan ke-2

b) Hasil uji ragam terhadap pH

Sumber Jumlah

Kuadrat

Df Rataan kuadrat

F Sig,

Model 0,075 5 0,015 0,391 0,839

Intersep 702,423 1 702,423 18248,703 0,000

Alkohol lemak 0,052 1 0,052 1,351 0,289

Katalis 0,006 2 0,003 0,074 0,929

Alkohol lemak*katalis 0,018 2 0,009 0,229 0,802

Error 0,231 6 0,038

Total 702,729 12

Total koreksi 0,306 11

c) Hasil uji lanjut Duncan terhadap pH

40

Lampiran 4 Tabel data, uji ragam (α=5%), dan uji Duncan parameter tegangan permukaan

a) Data rata-rata tegangan permukaan surfaktan APG Kombinasi

Perlakuan

Tegangan permukaan (dyne/cm)

0,5% 1% 1,5% 2% 2,5%

A1B1* 24,70 ± 0,71 24,35 ± 0,44 24,32 ± 0,67 23,81 ± 0,00 23,75 ± 0,95 A1B2 28,53 ± 0,40 27,52 ± 0,28 27,59 ± 0,20 26,94 ± 0,66 28,06 ± 0,03 A1B3 28,21 ± 0,09 27,43 ± 0,86 27,34 ± 0,11 27,70 ± 0,63 28,48 ± 0,42 A2B1 24,34 ± 0,01 24,25 ± 0,58 23,78 ± 0,22 23,44 ± 0,26 24,44 ± 0,51 A2B2 25,08 ± 0,62 23,91 ± 0,87 23,93 ± 0,96 24,20 ± 0,85 23,46 ± 0,95 A2B3 23,14 ± 0,15 22,95 ± 0,02 22,87 ± 0,18 22,86 ± 0,12 22,91 ± 0,09

(*) perlakuan antara faktor jenis alkohol lemak (A) dan penambahan konesntrasi katalis MESA (B)

(**) 1: data untuk ulangan ke-1, dan 2: data untuk ulangan ke-2

b) Hasil uji ragam terhadap tegangan permukaan

Sumber Jumlah

Kuadrat

Df Rataan kuadrat

F Sig,

Model 37,227 5 7,445 21,277 0,001

Intersep 7541,557 1 7541,557 21551,925 0,000

Alkohol lemak 22,331 1 22,331 63,818 0,000

Katalis 4,124 2 2,062 5,893 0,038

Alkohol lemak*katalis 10,771 2 5,386 15,391 0,004

Error 2,100 6 0,350

Total 7580,884 12