REKAYASA PROSES GRANULASI GULA AREN CETAK

ADE ISKANDAR

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DISERTASI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa disertasi berjudul Rekayasa Proses Granulasi Gula Aren Cetak adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir disertasi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2014

Ade Iskandar

RINGKASAN

ADE ISKANDAR. Rekayasa Proses Granulasi Gula Aren Cetak. Dibimbing oleh INDAH YULIASIH, MACHFUD dan BAMBANG HARIYANTO

Rendahnya produksi gula aren granul selama ini karena produktivitas rendah pada skala produksi kecil dan minat petani memproduksi gula aren granul rendah. Pengumpulan nira aren dalam jumlah besar sulit dilaksanakan sehingga peningkatan skala produksi gula aren granul dengan bahan baku langsung dari nira aren segar sulit dilakukan. Oleh karena itu, perlu dikembangkan alternatif proses granulasi dengan bahan baku dari gula aren cetak. Pengumpulan bahan baku gula aren cetak dalam jumlah besar lebih mudah dibandingkan dengan pengumpulan nira aren segar, selain itu petani sudah sangat terbiasa dan paham membuat gula aren cetak. Dengan demikian skala produksi gula aren granul dengan menggunakan gula aren cetak akan mudah dapat dilakukan pada skala produksi yang lebih besar (industri).

Penelitian ini bertujuan untuk mendapatkan kondisi dan fenomena proses granulasi gula aren cetak (GAC) menjadi gula aren granul. Penelitian dilakukan dengan karakterisasi gula aren cetak sebagai bahan baku gula aren granul, pembuatan gula aren granul dari nira aren segar (GAG kontrol) dan pembuatan gula aren granul dari gula aren cetak (GAG) dengan perlakuan suhu udara pemanas 70, 80 dan 90 oC dan pengadukan setiap 5 menit sampai 45 menit.

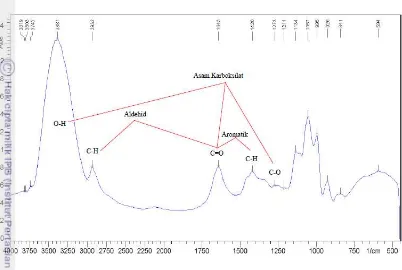

Hasil penelitian menunjukkan bahwa karakteristik fisiko kimia GAC bervariasi diatara sampel dengan kadar air antara 11.05-14.36 %db, gula pereduksi 1.00-4.27 %db, total asam 143.36-319.84 mg NaOH/100 g bahan, sukrosa 83.74-93.45 %db, bahan tidak larut air 0.35-0.67 %db dan abu 2.06-3.65 %db. Secara umum karakteristik GAC memenuhi standar mutu SNI, kecuali kadar air dan abu. Karakteristik GAC di atas secara umum memenuhi standar bahan baku untuk GAG. GAC yang memiliki kadar sukrosa tertinggi, kadar gula pereduksi terendah dan total asam terendah lebih diutamakan digunakan sebagai bahan baku proses granulasi. Karakteristik warna sampel GAC mempunyai nilai chroma antara 80 dan 83 dengan sudut Hue sekitar 67 (warna kecoklatan) tidak menunjukkan perbedaan nyata. Struktur sampel GAC menunjukkan kristalinitas bervariasi antara 57.12-68.68 %. Gugus fungsional GAC terdiri dari gula dengan gugus aldehida dan beberapa senyawa lainnya seperti asam dan aromatik

Selama proses granulasi warna granul berubah lebih cerah, lebih merah dan lebih kuning, chroma meningkat dari 83 menjadi 85 dan sudut Hue berubah sekitar 2.5 oHue ke arah lebih kuning dibanding GAC. Pengaruh suhu 70, 80 dan 90 oC menghasilkan morfologi granul makin kasar, tonjolan keluar makin jelas dan kuat dengan makin meningkatnya suhu dan waktu proses. Gugus fungsional GAG tidak berbeda dengan GAG-kontrol kecuali intensitas transmitansi GAG lebih tinggi dibandingkan GAG-kontrol. Kadar air terikat pada GAG, GAG-kontrol dan GAC masing-masing 3.77, 3.87 dan 5.08 % dengan aw kesetimbangan berturut-turut 57 %, 64 % dan 66 % menunjukkan bahwa GAG perlu disimpan pada RH yang lebih rendah dibandingkan GAC.

GAG yang dihasilkan melalui granulasi GAC memberikan nilai tambah yang lebih besar (Rp 1 298 per kg) dibandingkan dengan GAG dengan bahan baku langsung dari nira aren segar (Rp 835 per kg), sehingga proses granulasi GAC berpotensi untuk diimplementasikan.

SUMMARY

ADE ISKANDAR. Granulation Process Design of Palm Sugar Block. Supervised by INDAH YULIASIH, MACHFUD and BAMBANG HARIYANTO

There are some reason why production of palm sugar granules is low. It becaused productivity at small scale is low and interest of farmers to produce palm sugar granules are low. The sap collection in large quantities is difficult so that the increase in the scale of production of palm sugar granules by using directly from fresh palm sap hard to do. Therefore, it is necessary to develop alternative granulation process using raw materials of palm sugar block. The collection of raw materials palm sugar block in bulk is easier than collecting fresh palm sap, than the farmers are very familiar and more interested of making palm sugar block. Thus the production scale up of palm sugar granules can be done into industrial scale.

This study aims to obtain conditions and phenomena on granulation process of palm sugar block (GAC) into palm sugar granules (GAC). The study was conducted by the characterization of palm sugar block and palm sugar granule raw materials, produced of palm sugar granule from fresh palm sap as palm sugar granules control and making of palm sugar granule from palm sugar block with heating treatment temperatures of 70, 80 and 90° C and stirring every 5 minutes up to 45 minutes.

The results showed that the GAC physical and chemical characteristics vary with moisture content between 11.05 to 14.36% db, reducing sugar of 1.00 to 4.27%db, total acid of 143.36-319.84 mg NaOH/100 g, sucrose of 83.74-93.45% db, water-insoluble material of 0.35-0.67%db and ash 2.06-3.65 %db. In general, the characteristics of the GAC meet SNI quality standards, unless the moisture content and ash. All GAC above meet with the charactiristic as raw material of GAG. However, GAC which has the highest levels of sucrose, lowest reducing sugar content and total acid is more appropriately used as a raw material for granulation of GAC. GAC samples had the characteristics of chroma color values between 80 and 83 with Hue angle of about 67 (Red to brownish color) do not show significant differences. The structure of the GAC samples showed the crystallinity varied between 57.12-68.68%. GAC consisting of a sugar with an aldehyde and some other compounds functional group such as acids and aromatic.

During the granulation the granules color changed brighter, redder and yellower, chroma increased from 83 to 85 and the Hue angle changed of about 2.5 oHue more yellow than the GAC. Effect of temperature of 70, 80 and 90 °C resulted in their granule morphology more coarse with their prostrusions out more clearly and looked stronger with the increase of temperature and time of process. Functional groups of GAG and GAG-control did not differ except the transmittance intensity of GAG higher than GAG-control. Water levels are bound to GAG, GAG-control and GAC respectively of 3.77, 3.87 and 5.08% with successive equilibrium aw of 57%, 64% and 66% indicated that GAG should be stored at RH lower than the GAC.

The GAG produced of GAC provide greater added value (Rp 1 298/kg) compared with GAG with its raw materials directly from fresh palm sap (Rp 835/kg), so that the GAC granulation process has the potential to be implemented.

© Hak Cipta Milik IPB, Tahun 2014

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor

pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2014

ADE ISKANDAR

Penguji pada Ujian Tertutup: 1. Prof. Dr. Ir. Irawadi Jamaran

2. Prof. Dr. Ir. Muhammad Romli, M.Sc.St

Judul : Rekayasa Proses Granulasi Gula Aren Cetak Nama : Ade Iskandar

NIM : F361090071

Disetujui oleh Komisi Pembimbing

Dr. Indah Yuliasih, STP, MSi Ketua

Dr. Ir. Bambang Hariyanto, MS Prof.Dr.Ir. Machfud, MS.

Anggota Anggota

Diketahui oleh

Ketua Program Studi Dekan Sekolah

PascaSarjana

Teknologi Industri Pertanian

Prof. Dr. Ir. Machfud, MS. Dr. Ir. Dahrul Syah, MScAgr.

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu Wa Ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2012 ini ialah proses granulasi, dengan judul Rekayasa Proses Granulasi Gula Aren Cetak. Karya tulis ini membahas tentang karakteristik gula aren cetak sebagau bahan baku gula aren granul fenomena proses granulasi gula aren cetak dan analisis nilai tambah produk.

Terima kasih penulis ucapkan kepada komisi pembimbing Dr. Indah Yuliasih, STP,MSi, Prof.Dr.Ir. Machfud, MS dan Dr. Ir. Bambang Hariyanto, MS yang telah memberikan banyak masukan dan saran selama penelitian dan penulisan disertasi. Ucapan terima kasih juga disampaikan kepada Bapak Prof.Dr.Ir. Irawadi Jamaran dan Prof.Dr.Ir. Muhammad Romli, MSc.St yang telah banyak memberi masukan, saran dan perbaikan pada ujian tertutup serta kepada Prof. Dr.Ir. Suprihatin, Dipl.Ing dan Dr.Ir. Iding Chaidir, MSc yang telah memberikan banyak masukan dan saran pada ujian terbuka. Di samping itu, penghargaan penulis sampaikan kepada Prof.Dr.Ir. Endang Gumbira, MA.Dev. (alm) dan Dr.Eng. Taufik Djatna, STP, MSi, yang telah memberikan banyak masukan, saran dan dorongan pada awal pelaksanaan penelitian ini. Ungkapan terima kasih juga disampaikan kepada tim manajemen Program Studi Teknologi Industri Pertanian Sekolah Pascasarjana IPB yang telah banyak berjasa dalam penyelesaian studi ini dan tim manajemen Departeman Teknologi Industri Pertanian yang telah banyak berkontribusi dalam penyelesaian studi dan ucapan terima kasih khususnya untuk kedua orang tua dan mertua, istri dan anak-anak, kakak dan adik serta seluruh keluarga, atas segala doa dan kasih sayangnya. Tidak lupa kepada semua teknisi laboratorium disampaikan terima kasih atas segala bantuannya.

Akhirnya, semoga karya ilmiah ini bermanfaat khususnya bagi penulis dan umumnya bagi para pembaca dan pengusaha gula aren granul.

Bogor, Agustus 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

RINGKASAN ii

PRAKATA v

DAFTAR ISI vi

DAFTAR LAMPIRAN vii

1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Rumusan Masalah 2

1.3 Hipotesis 2

1.4 Tujuan Penelitian 2

1.5 Manfaat Penelitian 3

1.6 Ruang Lingkup 3

1.7 Kebaruan penelitian 3

2 TINJAUAN PUSTAKA 4

2.1 Nira Aren 4

2.2 Gula Aren Granul 6

2.3 Rekayasa Proses Granulasi 6

3 METODE PENELITIAN 11

3.1 Bahan, Alat dan Waktu 11

3.1.1 Bahan dan Alat 11

3.1.2 Waktu dan Tempat Penelitian 11

3.2 Metodologi 12

3.2.1 Karakterisasi Gula Aren Cetak (GAC) 13

3.2.2 Pembuatan dan Karakterisasi Gula Aren Granul (GAG) Gula

Aren Granul dari Nira Aren Segar 14

3.2.3 Perhitungan Nilai tambah 17

4 HASIL DAN PEMBAHASAN 19

4.1 Karakteristik Gula Aren Cetak (GAC) 19

4.1.1 Sifat fisiko kimia GAC 19

4.1.2 Analisis struktur GAC 24

4.1.3 Analisis morfologi GAC 25

4.1.4 Sorpsi Isotermis GAC 27

4.2 Fenomena Perubahan Karakteristik Bahan Selama Proses Granulasi 30

4.2.1 Analisis struktur dan morfologi GAG 37

4.2.2 Analisis FTIR GAG 40

4.2.3 Sorpsi isotermis GAG 40

4.3 Rekayasa Proses Granulasi 42

4.4 Analisis Nilai Tambah 47

4.4.1 Analisis senyawa penting gula aren granul 47

5 SIMPULAN DAN SARAN 52

5.1 Simpulan 52

5.2 Saran 53

DAFTAR TABEL

1. Perkembangan produksi nira aren indonesia 4

2. Syarat mutu gula cetak menurut SNI 01-3743-1995 5

3. Syarat Mutu Gula Granul sesuai SNI 0268-85 6

4. Ringkasan kegiatan penelitian 12

5. Kerangka perhitungan nilai tambah metode hayami (Hayami

1987) 18

6. Sifat fisiko-kimia GAC petani Desa Cikoneng Kabupaten Lebak 19

7. Lapisan air monolayer dan multilayer pada aw kesetimbangan

masing-masing gula aren granul dan gula aren cetak 42

8. Perbandingan antara GAG dari nira aren segar dan dari gula

aren cetak 43

9. Profil fisik dan kadar air bahan gula aren granul selama proses

granulasi 44

10. Senyawa penyusun gula aren granul hasil analisis menggunakan

XRD. 49

11. Dasar Perhitungan sumbangan input lain (point 9) 51

12. Perhitungan nilai tambah GAG dari GAC dengan metoda

Hayami (1987) 52

DAFTAR GAMBAR

1. Peta asal pengambilan sampel gula aren cetak 11

2. Diagram alir proses produksi gula aren cetak dan gula aren

granul dari nira aren segar 15

3. Diagram alir proses pembuatan gula aren granul dari gula aren

cetak 16

4. Kadar air dan gula pereduksi sampel GAC dibandingkan dengan

SNI-1 dan SNI-2 20

5. Kandungan sukrosa dan total asam pada sampel GAC

dibandingkan SNI-1 dan SNI-2 21

6. Kandungan abu dan bahan tidak larut pada sampel GAC

dibandingkan dengan SNI-1 dan SNI-2 21

7. Kecenderungan hubungan antara kadar air dengan gula

pereduksi, total asam dan sukrosa GAC 22

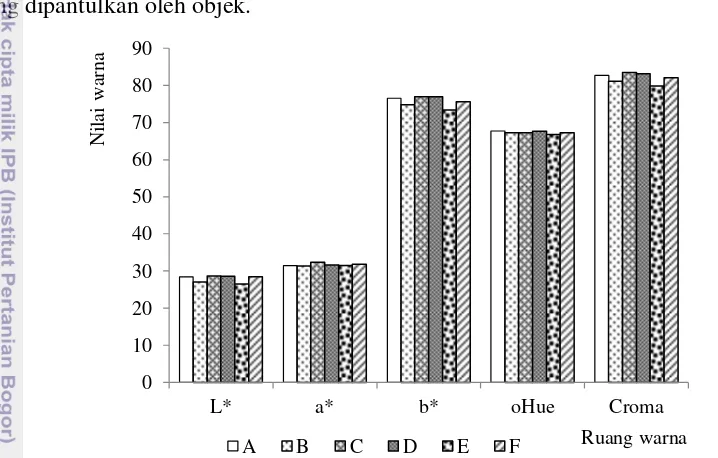

8. Perbandingan warna gula aren cetak A, B, C, D, E dan F 23

9. Posisi warna GAC berdasarkan croma dan oHue 24

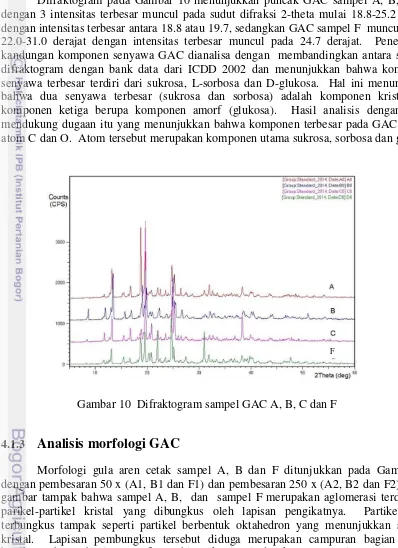

10. Difraktogram sampel GAC A, B, C dan F 25

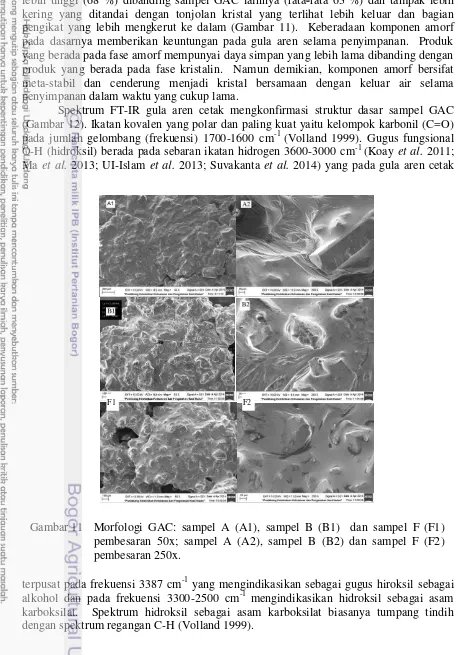

11. Morfologi GAC: sampel A (A1), sampel B (B1) dan sampel F (F1) pembesaran 50x; sampel A (A2), sampel B (B2) dan

sampel F (F2) pembesaran 250x. 26

12. Spektrum hasil analisis FT-IR GAC 27

13. Kurva kesetimbangan kadar air pada GAC 29

14. Kurva regresi BET dari GAC 29

15. Profil suhu bahan pada proses granulasi pada suhu 70, 80 dan

16. Profil hubungan suhu dan waktu terhadap kadar air bahan

selama proses granulasi 31

17. Hubungan suhu dan waktu terhadap kadar gula pereduksi bahan

selama proses granulasi 32

18. Pengaruh suhu dan waktu terhadap pH bahan selama proses

granulasi 33

19. Pengaruh suhu dan waktu tehadap absorbansi bahan selama

proses granulasi 34

20. Pengaruh suhu dan waktu terhadap nilai L (kecerahan warna)

bahan selama proses granulasi 34

21. Pengaruh suhu dan waktu terhadap nilai Chroma a* (warna

merah-hijau) bahan selama proses granulasi 35

22. Pengaruh suhu dan waktu terhadap nilai chroma b* (warna

biru-kuning) bahan selama proses granulasi 35

23. Pengaruh suhu dan waktu terhadap oHue pada bahan selama

proses granulasi 36

24. Perbedaan warna antara GAC dan GAG, (posisi warna GAG

bergeser sekitar 2.5-3 derajat ke arah kuning) 36

25. Profil difraktogram GAG hasil proses granulasi pada suhu (A)70 o

C, (B) 80 oC, (C) 90 oC, (D) GAG-kontrol, dan (E) GAC 37

26. Profil kristalinitas GAG selama proses granulasi pada suhu (A)

70 oC, (B) 80 oC, dan (C) 90 oC 37

27. Profil morfologi (a) gula aren cetak (GAC), (b) gula aren granul (GAG) pada proses granulasi suhu 80 oC dan (c) gula aren

granul control (GAG-kontrol) 38

28. Profil perubahan morfologi GAG selama granulasi pada suhu 70,

80 dan 90 o C dan GAG-kontrol 39

29. Perbandingan gugus fungsional antara GAG dan GAG-kontrol 40

30. Kurva kesetimbangan kadar air pada GAC, GAG dan

GAG-kontrol 41

31. Perancangan proses granulasi gula aren cetak 46

32. Penampilan gula aren granul dari granulasi dari gula aren cetak

suhu 70, 80, 90 oC dan GAG-kontrol (GAG dari nira aren segar) 47

DAFTAR LAMPIRAN

1. Prosedur Analisis 58

2. Analisis keragaman pengaruh sampel GAC terhadap warna kadar air, kadar sukrosa, kadar gula pereduksi, total asam, bahan

tidak larut dan kadar abu 62

3. Uji lanjut Duncan pengaruh sampel GAC terhadap kadar air 63

4. Uji lanjut Duncan pengaruh sampel GAC terhadap kadar

sukrosa 63

5. Uji lanjut Duncan pengaruh sampel GAC terhadap kadar gula

pereduksi 63

6. Uji lanjut Duncan pengaruh sampel GAC terhadap bahan tidak

7. Uji lanjut Duncan pengaruh sampel GAC terhadap bahan kadar

abu 64

8. Analisis keragaman pengaruh sampel GAC terhadap warna (L,

a*, b*, Hue, E dan chroma) 64

9. Uji lanjut Duncan pengaruh sampel GAC terhadap a* 65

10. Data hasil analisis pengaruh perlakuan waktu dan suhu terhadap kadar air, pH, absorbansi dan gula pereduksi GAG 65

11. Analisis keragaman pengaruh waktu dan suhu terhadap kadar air,

pH, absorbansi dan gula pereduksi GAG 69

12. Uji lanjut Duncan pengaruh waktu terhadap kadar air GAG 69

13. Uji lanjut Duncan pengaruh suhu terhadap kadar air GAG 70

14. Uji lanjut Duncan pengaruh suhu terhadap pH GAG 70

15. Hasil analisis pengaruh perlakuan waktu dan suhu terhadap

warna (L, a, b, Hue, E dan chroma) GAG 70

16. Uji analisis keragaman pengaruh waktu dan suhu terhadap

warna (L, a, b, Hue E dan chroam) GAG 75

17. Uji lanjut Duncan pengaruh waktu terhadap chroma b* GAG 76

18. Uji lanjut Duncan pengaruh waktu terhadap chroma GAG 76

19. Uji lanjut Duncan pengaruh suhu terhadap L GAG 77

20. Uji lanjut Duncan pengaruh suhu terhadap a* GAG 77

21. Uji lanjut Duncan pengaruh suhu terhadap Hue GAG 77

22. Uji lanjut Duncan pengaruh suhu terhadap E GAG 77

1

PENDAHULUAN

1.1

Latar Belakang

Gula aren merupakan pemanis alami yang telah dikenal sejak dulu dan telah dimanfatkan sebagai pemanis alami dalam dunia masak-memasak dan obat-obatan. Selain mengandung bahan pemanis alami, gula aren juga mengandung nutrisi yang sangat penting sehingga menjadi khas. Salah satu kelebihan gula aren dibanding dengan gula pasir yaitu memiliki kandungan nutrisi yang penting seperti protein, lemak, kalsium, besi, magnesium, phosphor dan lain-lain.

Gula aren yang diperdagangkan selama ini umumnya berbentuk gula aren cetak (GAC) yang umumnya dikenal sebagai gula batok atau gula merah padat. Saat ini telah mulai dikenal gula aren bentuk granul. Gula aren granul berkembang pesat karena mudah dalam penanganan, penggunaan, pengemasan, penyimpanan (Rao et al. 2010) dan mengandung nutrisi lebih lengkap dibandingkan dengan gula pasir (Bahr et al. 2008). Salah satu nutrisi yang penting dalam gula aren granul berupa kandungan mineral yang beragam. Gula aren granul juga lebih mudah larut dalam air dibanding dengan gula pasir. Keunggulan tersebut membuat gula aren granul menjadi populer dan diminati oleh negara maju terutama untuk gula aren granul kategori organik. Selain pasar internasional, pasar lokal juga telah mulai banyak menggunakan gula aren bentuk granul seperti untuk industri permen, minuman dan obat-obatan.

Proses pengolahan gula aren granul selama ini dilakukan petani dengan cara memanaskan bahan baku nira segar dan menguapkan airnya pada suhu 97 oC sampai 120+2 oC hingga jenuh dan berlangsung proses kristalisasi gula dari nira aren. Kemudian didinginkan sambil diaduk dan ditekan (digosok) sampai menjadi granul. Rata-rata produksi gula aren granul petani sekitar 6.5 kg/petani/hari. Untuk produksi gula aren granul dari nira segar diperlukan syarat mutu nira segar yang baik dengan gula pereduksi yang rendah. Kendala yang dihadapi petani untuk meningkatkan produksi gula aren granul adalah pengumpulan nira aren segar sulit dilakukan dalam jumlah besar. Pada kenyataannya, petani juga lebih suka membuat gula aren cetak dibandingkan dengan membuat gula aren granul. Oleh karena itu, perlu dikembangkan alternatif proses granulasi sebagai proses lanjutan dari proses gula aren cetak, yairu proses granulasi dengan bahan baku gula aren cetak. Kelebihan dari proses ini yaitu pengumpulan bahan baku gula aren cetak dalam jumlah besar lebih mudah dibandingkan dengan pengumpulan nira aren segar. Peningkatan skala produksi gula aren granul dengan menggunakan gula aren cetak akan mudah dapat dilakukan sampai pada skala industri. Untuk itu, dilakukan penelitian rekayasa proses granulasi berdasarkan parameter sorpsi isotermis (kadar air)

Beberapa penelitian tentang gula aren sudah dilakukan seperti oleh Rao et al.

(2010) meneliti tentang pengaruh kadar air terhadap suhu transisi gelas (Tg) dan suhu titik kempal (Tsc) pada gula tebu, gula siwalan dan gula kurma granul, Naknean et al. (2009) melakukan karakterisasi nira siwalan selama pemanasan menjadi sirup kental, Suwansri

2

tetapi belum ada yang memfokuskan pada proses granulasi dengan menggunakan gula aren cetak.

1.2

Rumusan Masalah

Masalah yang dihadapi dalam usaha peningkatan skala produksi gula aren granul (GAG) selama ini karena sulit mengumpulkan nira aren segar dalam jumlah besar. Petani juga lebih suka membuat gula aren cetak (GAC) dibandingkan GAG. Oleh karena itu, perlu alternatif proses gula aren granul dalam rangka peningkatan skala produksi. Pengumpulan GAC dalam jumlah besar lebih mudah dibandingkan dengan pengumpulan nira segar, maka produksi GAG dari bahan baku GAC diharapkan dapat menjawab permasalahan tersebut.

Mutu gula aren granul dengan bahan baku gula aren cetak ditentukan mutu GAC. Untuk itu, perlu dievaluasi karakteristik GAC yang dapat digunakan sebagai bahan baku GAG. Karakteristik gula aren cetak yang dievaluasi terkait kandungan fisiko kimia khususnya kadar air, sukrosa dan gula pereduksi. Selanjutnya untuk menentukan kondisi penyimpanan gula cetak dikaji perilaku kadar air kesetimbangan gula cetak pada setiap kondisi aktivitas air (aW).

Rekayasa proses granulasi GAC menjadi GAG dilakukan melalui pendekatan sorpsi isotermis. Pengeluaran air sampai tingkat tertentu dapat menimbulkan ikatan paling lemah pada agregat gula. Namun demikian, pengeluaran air yang berlebih juga dapat meningkatkan kekuatan ikatan pada agregat gula. Oleh karena itu, kondisi itu perlu ditentukan. Salah satu tahapan untuk memahami proses granulasi dari GAC adalah operasi pengeringan. Parameter penentu kondisi granulasi dianalisis melalui pendekatan sorpsi isotermis bahan.

1.3

Hipotesis

Hipotesis penelitian ini adalah

1 Gula aren cetak dapat digunakan sebagai bahan baku gula aren granul.

2 Pemisahan partikel gula aren paling mudah terjadi pada transisi hilangnya kadar air bebas.

3 Dalam proses granulasi, suhu dan waktu proses mempengaruhi karakteristik gula aren granul yang dihasilkan.

1.4

Tujuan Penelitian

Tujuan umum penelitian ini adalah untuk mendapatkan teknologi proses granulasi gula aren granul dengan bahan gula aren cetak, sedangkan tujuan khusus penelitian ini adalah sebagai berikut :

1. Mendapatkan syarat mutu gula aren cetak sebagai bahan baku gula aren granul 2. Mendapatkan kondisi proses granulasi (suhu dan waktu) berdasarkan kesesuaian

fenomena proses dengan kurva sorpsi isotermis.

3

1.5

Manfaat Penelitian

Penelitian ini diharapkan akan memberikan manfaat baik kepada masyarakat atau pemerintah, yaitu :

1. Menyediakan informasi mengenai karakteristik gula aren cetak sebagai bahan baku gula aren granul

2. Menyediakan teknologi proses granulasi dari gula aren cetak

3. Memberikan dukungan ilmiah tentang keunggulan gula aren granul

4. Memberikan alternatif gula bagi masyarakat berupa gula aren granul yang lebih sehat dibandingkan gula pasir .

1.6

Ruang Lingkup

Ruang lingkup penelitian ini meliputi hal-hal berikut :

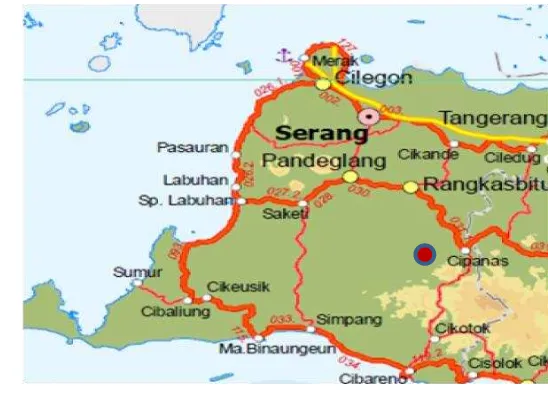

1 Penelitian dilakukan dengan menggunakan bahan baku nira aren dan gula aren berasal dari Desa Cikoneng, Kecamatan Sobang, Kabupaten Lebak, Propinsi Banten.

2 Kondisi proses granulasi yang dikaji yaitu suhu dan waktu

3 Parameter penentu kondisi proses granulasi terpilih berdasarkan fenomena proses granulasi dengan kurva sorpsi isotermis

4 Analisa nilat tambah pada GAG terpilih

1.7

Kebaruan penelitian

Kebaruan penelitian ini adalah rekayasa proses granulasi berdasarkan pada kesesuaian fenomena proses granulasi dengan kurva sorpsi isotermis.

4

2

TINJAUAN PUSTAKA

2.1

Nira Aren

Pengambilan nira aren secara umum hampir sama di setiap negara penghasil gula aren yaitu dengan cara penyadapan. Proses penyadapan nira aren dimulai dengan cara mengikat dan mengayun-ayun untaian bunga aren jantan. Bersamaan dengan mengayun, lengan bunga jantan dipukul-pukul dengan pemukul kayu (gendir atau paninggur) untuk membuka aliran nira dari batang pohon, kemudian ujung lengan bunga tanaman aren tersebut diiris tipis. Nira akan mengalir dari bekas irisan dan ditampung dengan menggunakan tabung bambu (lodong) atau dengan jerigen plastik.nProduksi nira aren berbeda-beda antara masing-masing jenis aren yang tumbuh di dunia ini. Menurut Pollak (2010) dari 12 pohon aren dapat menghasilkan sekitar 100 liter nira per hari, yang dapat dikonversi menjadi sekitar 15 kg gula cetak sedangkan menurut Lay dan Heliyanto (2004 2011) produksi nira aren per hari berkisar antara 10-20 liter per pohon dengan konversi 10 % menjadi gula. Nira merupakan makanan yang sangat bergizi dengan kandungan air sebesar 75 - 90 %, zat padat total sebesar 15 -19.7% yang meliputi kadar sukrosa sebesar 12.3-17.4%, gula pereduksi 0.5-1%, protein 0.23-0.32% dan abu 0.11-0.41% (Child 1974). Karakteristik nira adalah 84.4% air, 14.35 % karbohidrat (terutama sukrosa), 0.66% abu, 0.11% protein, 0.17% lemak dan 0.31% lainnya (Anonim 1989).

Produksi nira aren secara nasional masih sangat kecil jika dibandingkan dengan nira tebu. Pada Tabel 1 disajikan perkembangan produksi nira aren Indonesia sejak tahun 2004 sampai tahun 2009.

Total luas kebun aren di Indonesia pada tahun 2010 adalah sekitar 62,009 Ha dengan produksi nira aren sebesar 164.4 juta kg (konversi gula ke nira 1:12) berasal dari seluruh indinesia. Sebaran tanaman aren di seluruh Indonesia belum terdata dengan baik karena selama ini tanaman aren masih tumbuh secara liar dan baru sedikit daerah yang membudidayakan. Beberapa daerah yang telah melakukan budidaya dan mendata luas area penanaman tanaman aren Jawa Barat, Sulawesi Utara, Sulawesi Selatan, Sulawesi Tenggara, Bengkulu dan Kalimantan Selatan. Produk gula cetak aren selama ini berasal dari bahan baku nira aren hasil penyadapan. Nira memiliki sifat mudah mengalami kerusakan karena fermentasi sehingga petani umumnya memberikan pengawet alami

Tabel 1 Perkembangan produksi nira aren indonesia Tahun Luas Areal

(Ha)

Produksi Nira* (Ton)

2004 59557 141384

2005 60361 154366

2006 61762 163735

2007 61885 164062

2008 62009 164389

2009** 60482 303760

Sumber : Direktorat Jenderal Perkebunan, 2009

5 berupa akar kawao, getah manggis, tatal nangka atau bagian tanaman lain yang bersifat antimikrobial. Bahan pengawet tersebut dimasukkan ke dalam lodong (jerigen) selama penyadapan (Iskandar dan Sunarti 1991). Saat ini petani sudah biasa juga menggunakan bahan pengawet kimia (natrium meta bisulfit) untuk pengawetan nira saat penyadapan. Mutu nira hasil penyadapan sangat menentukan mutu gula yang dihasilkan. Ciri-ciri nira yang bermutu antara lain berwarna bening, rasanya manis, berbau harum, pH 6 sampai 7 dan kadar sukrosa lebih dari 12 %.

Proses produksi gula aren cetak secara tradisional diawali dengan pengumpulan nira, kemudian nira disaring dengan tujuan untuk memisahkan kotoran yang terdapat pada nira. Nira selanjutnya dikentalkan dengan dipanaskan dalam wajan dengan menggunakan kompor atau kayu bakar pada suhu 100 sampai 117oC sampai menjadi kental jenuh. Proses pemanasan selesai ditandai dengan melihat intensitas warna kecoklatan dan viscositas produk. Produk selanjutnya dituangkan pada cetakan dan didiamkan selama beberapa menit agar menjadi keras. Selanjutnya gula cetak dikeluarkan dari cetakan (Phaichamnan et al. 2010). Tahapan proses pembuatan gula merah ini hampir sama dengan yang dilakukan di beberapa negara penghasil gula merah seperti di India, Vietnam, Thailand dan Afrika (Sunantyo dan Utami 1998; Jagannadha et al. 2007; Suwansri et al. 2009; Phaichamnan et al. 2010).

Beberapa indikator mutu gula aren cetak antara lain warna, bentuk, kadar air dan rasa. Indikator tersebut biasanya saling berpengaruh antara yang satu terhadap yang lainnya. Gula aren yang memiliki mutu tinggi umumnya berwarna merah-kecoklatan, cerah, tekstur keras dan rasa manis. Standar mutu gula aren menurut SNI diperlihatkan pada Tabel 2. Variasi mutu gula aren dapat disebabkan oleh banyak hal. Marsigit

Tabel 2 Syarat mutu gula cetak menurut SNI 01-3743-1995

Mutu I Mutu II

Bau Normal Normal

Rasa Normal, Khas Normal, Khas

Warna Kuning sampai kecoklatan Kuning sampai

kecoklatan

Air (maks %bb) 8.0 10

Abu (maks %bb) 2 2

Gula pereduksi (maks %bb) 11 14

Jumlah gula sebagai sukrosa (maks %bb)

65 60

Bagian yang tak larut dalam air (maks %bb)

1.0 5.0

Bahan tambahan makanan (mg/kg)

20 200

Cemaran Logam (maks mg/kg)

Seng (Zn) 40 40

Timbal (Pb) 2 2

Tembaga (Cu) 2 2

Raksa (Hg) 0.03 0.03

Timah (Sn) 40 40

Cemaran Arsen (As) 0.1 1

6

(2005) menyatakan bahwa variasi bahan tambahan pada nira aren di Bengkulu menyebabkan variasi mutu pada gula aren yang dihasilkan.

2.2

Gula Aren Granul

P

roses pembuatan gula aren granul di Indonesia, Thailand, India dan Afrika dilakukan secara tradisional dengan memanaskan nira sampai mengental jenuh. Selanjutnya nira dibiarkan tetap berada pada wajan atau dipindah pada plat datar dan sekitar 15 menit dilakukan pendinginan dan pengadukan/pengerokan hingga terbentuk gula dengan ukuran kecil kemudian dilakukan pengayakan untuk mendapatkan hasil yang seragam (Jagannadha et al. 2007; Suwansri et al. 2009; Polamarstty et al. 2010). Aideret al. (2007a, 2007b) melakukan penelitian untuk menghasilkan gula granul dari sirup maple kelas D dicampur dengan 4% dan 6% gula pasir dan diperoleh kristal ukuran mikron dalam waktu 90 menit.

Suwansri et al. (2009) membuat kristal gula aren dengan menggunakan nira aren ditambah gula tebu dengan berbagai variasi rasio pada tahap produksi (antara 60-85 °Brix). Suhu kristalisasi dikontrol (90+3 oC). Hasilnya menunjukan bahwa pembentukkan gula kristal pada konsentrasi sirup super jenuh yaitu pada 83±2 °Brix (campuran nira : gula tebu = 60 : 40 %) memberikan hasil yang tinggi dengan ukuran kristal 3-4 mm.

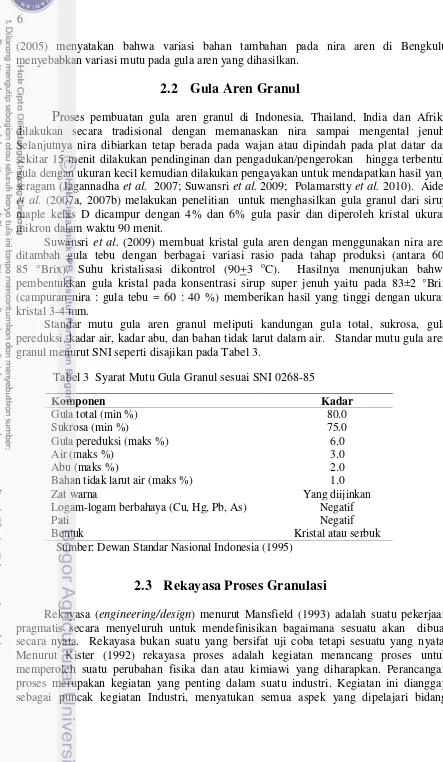

Standar mutu gula aren granul meliputi kandungan gula total, sukrosa, gula pereduksi, kadar air, kadar abu, dan bahan tidak larut dalam air. Standar mutu gula aren granul menurut SNI seperti disajikan pada Tabel 3.

2.3

Rekayasa Proses Granulasi

Rekayasa (engineering/design) menurut Mansfield (1993) adalah suatu pekerjaan pragmatis secara menyeluruh untuk mendefinisikan bagaimana sesuatu akan dibuat secara nyata. Rekayasa bukan suatu yang bersifat uji coba tetapi sesuatu yang nyata. Menurut Kister (1992) rekayasa proses adalah kegiatan merancang proses untuk memperoleh suatu perubahan fisika dan atau kimiawi yang diharapkan. Perancangan proses merupakan kegiatan yang penting dalam suatu industri. Kegiatan ini dianggap sebagai puncak kegiatan Industri, menyatukan semua aspek yang dipelajari bidang

Tabel 3 Syarat Mutu Gula Granul sesuai SNI 0268-85

Komponen Kadar

Gula total (min %) 80.0

Sukrosa (min %) 75.0

Gula pereduksi (maks %) 6.0

Air (maks %) 3.0

Abu (maks %) 2.0

Bahan tidak larut air (maks %) 1.0

Zat warna Yang diijinkan

Logam-logam berbahaya (Cu, Hg, Pb, As) Negatif

Pati Negatif

Bentuk Kristal atau serbuk

7 tersebut. Perancangan proses dapat berupa perancangan fasilitas baru ataupun berupa modifikasi/ekspansi fasilitas yang sudah ada. Perancangan proses dimulai dari tahap konseptual dan berakhir pada tahap fabrikasi dan konstruksi hasil rancangan. Helman et al. (1988) menyatakan bahwa rekayasa proses merupakan sebuah proses baru atau penambahan tahapan proses baru dari yang sudah ada sebelumnya. Salah satu tahap rekayaasa dalam industri makan menyangkut proses yang menyebabkan perubahan bahan mentah menjadi sesuatu yang memiliki nilai tambah. Ada dua disiplin yang menonjol dalam rekayasa bahan makanan. Pertama bagian yang menjelaskan secara deskriptif peralatan serta proses yang terdapat pada pengolahan makanan. Kedua bagian teori yang terdiri dari deskripsi matematis bagi peralatan pengolahan dan perubahan-perubahan yang mungkin terjadi dalam produk selama penanganan, pengolahan dan penyimpanan. Kedua bagian ini sangat penting dan dalam banyak hal keduanya saling melengkapi atau mendukung satu dengan yang lainnya.

Granul (granule) adalah istilah umum dari suatu partikel yang berukuran kecil. Dalam dunia farmasi, granul sering disebut partikel kecil bergabung menjadi lebih besar melalui agregasi permanen yang partikel aslinya masih dapat diidentifikasi. Tujuan proses granulasi adalah untuk memperbaiki kemampuan alir, kemampuan tekan, keseragaman, kemampuan mengontrol disolusi (wettability), peningkatan bobot jenis dan untuk menghamburkan atau mentransfer (Ezhilmuthu et al. 2005). Menurut Agrawal dan Naveen (2011) granul disiapkan terutama untuk meningkatkan sifat aliran dan kompresi campuran.

Proses granulasi pada dasarnya dikelompokkan menjadi dua yaitu proses granulasi basah dan proses granulasi kering. Granulasi basah merupakan proses penambahan larutan cair pada bubuk sangat halus. Granulasi basah merupakan salah satu cara paling umum untuk membuat butiran granul melalui proses penggabungan (agregasi). Proses granulasi kering digunakan untuk membentuk butiran tanpa menggunakan larutan cair karena produk yang akan digranulasi sensitif terhadap kelembaban dan panas. Granulasi kering dapat dilakukan dengan menekan dan kemudian mengecilkan ukuran partikelnya dengan menggunakan alat pemukul (Touseyess 2002). Menurut Agrawal dan Naveen (2011) dalam proses granulasi kering ini partikel bubuk kering dapat disatukan secara mekanis dengan kompresi menjadi hancuran atau dengan mengerok untuk memperoleh serpihan.

Proses granulasi seperti di atas tidak cocok untuk membuat granul dari gula aren cetak. Dengan cara di atas akan dihasilkan granul dengan warna putih atau pucat dan bobot jenis yang rendah dan sangat higroskopis, dan mudah menggumpal (rocky) sementara gula aren granul diharapkan memiliki warna merah-coklat keemasan dan tidak bercampur dengan warna bintik putih. Untuk itu dilakukan rekayasa proses granulasi dari cara granulasi di atas dengan menambahkan operasi pengeringan dan pengadukan serta pendekatan kadar air kesetimbangan.

Pengecilan Ukuran

8

dan ukuran seragam sesuai dengan spesifikasi yang ditentukan, mempertinggi reaktivitas bahan sehingga proses pengolahan berjalan dengan baik dan memberikan bentuk dan ukuran yang bersifat estetis sehingga kenampakan yang lebih menarik.

Prosedur pengecilan ukuran yang umum dipakai adalah pemotongan (cutting), pemecahan/penghancuran (chrushing) dan penggesekan/penggilingan (shearing). Pemotongan (Cutting) merupakan pemisahan untuk pengecilan yang dilakukan dengan mendorong atau memaksa pisau tipis dan tajam ke material yang akan dikecilkan. Pemecahan (Crushing) merupakan pengecilan ukuran dengan memberikan gaya yang cukup pada bahan yang lebih besar dari tegangan putus bahan tersebut. Penggesekan (shearing) merupakan kombinasi pemotongan dengan pemecahan. Untuk pisau yang tajam dan tipis, maka hasilnya mirip dengan hasil pemotongan dan jika pisaunya tumpul dan tebal, maka hasilnya mirip dengan hasil pemecahan.

Pengeringan

Dalam beberapa kasus, pengeringan umumnya merupakan operasi tahap akhir dari suatu proses produksi sebelum pengemasan. Pengeringan biasanya didahului oleh evaporasi, filtrasi atau kristalisasi (Coulson et al. 1991). Salah satu hal prinsip yang perlu diperhatikan untuk mengendalikan proses pengeringan adalah mengetahui keberadaan molekul air dalam produk bahan yang akan dikeringkan. Ada dua tipe keberadaan molekul air di dalam suatu produk pangan. Tipe pertama yaitu molekul air terikat yang bisa berada pada pipa-pipa kapiler, atau terserap pada permukaan, atau berada di dalam suatu sel atau dinding-dinding serat, atau dalam kombinasi fisik atau kimia dengan bahan padat. Tipe kedua yaitu air bebas yang biasanya berada pada celah-celah di dalam bahan padat.

Mekanisme pengendalian proses pengeringan produk pangan bergantung pada struktur bahan beserta parameter pengeringan seperti kadar air, dimensi produk, suhu media pemanas, laju perpindahan pada permukaan, dan kesetimbangan kadar air. Kesetimbangan kadar air ini bergantung kepada sifat alami bahan padat yang dikeringkan dan kondisi udara pengering. Mekanisme pengeringan dapat dibagi dalam tiga. Pertama, penguapan dari suatu permukaan bebas yang mengikuti hukum pindah panas dan pindah massa pada produk basah. Kedua, aliran bahan cair dalam pipa-pipa kapiler, dan yang ketiga difusi bahan cair atau uap air. Kemampuan udara pengering memindahkan air dari bahan yang dikeringkan bergantung kepada suhu dan jumlah uap air yang berada atau dikandung oleh udara. Pengeringan merupakan proses penggunaan panas dan pemindahan air dari bahan yang dikeringkan dan berlangsung secara serentak bersamaan. Proses pengeringan melibatkan mode pindah panas konduksi, pindah panas konveksi dan atau radiasi (Coulson et al. 1991).

Kesetimbangan Kadar Air

9 seimbang dengan tekanan uap lingkungannya. Tekanan uap air di atmosfer dihitung sebagai persentase relatif kelembaban (% RH). Kandungan air absolut di udara (g/kg udara kering) dapat dihitung dengan menggunakan informasi suhu dan grafik psychometric. Kandungan air pada saat bahan padat menghasilkan tekanan uap air yang sama dengan yang ada pada lingkungan sekitar didefinisikan sebagai kadar air kesetimbangan. Akibatnya, kadar air kesetimbangan adalah kelembaban yang membatasi bahan tertentu dapat dikeringkan dalam kondisi suhu udara dan kelembaban tertentu. Jumlah air terkait bahan padat pada RH dan suhu tertentu tergantung pada afinitas kimia bahan padat tersebut. Hal ini juga tergantung pada interaksi yang terjadi pada luas permukaan dan sifat bahan (Moyers dan Baldwin, 1999).

Sorpsi isotermis diukur secara eksperimental dalam kondisi isotermal, digunakan untuk menggambarkan sifat higroskopis dari suatu produk (Mujumbar, 2007). Sorpsi isotermis mencirikan jumlah uap teradsorpsi atau terdesorbsi pada kesetimbangan uap air yang berbeda. Penyerapan uap air isotermis berguna dalam memperkirakan stabilitas keadaan padatan, interaksi pada tahap awal pengembangan formulasi, dan pengaruh kelembaban pada sifat fisiko-kimia bentuk akhir (Airaksinen et al. 2005a, 2005b). Pada beberapa bahan, nilai kesetimbangan kadar air tergantung pada arah dimana keseimbangan didekati. Nilai desorpsi lebih disukai untuk perhitungan pengeringan. Kadar air kesetimbangan dicapai dengan pengeluaran air biasanya lebih tinggi dari pada yang dicapai dengan menyerap air (Brooker 1992). Perbedaan antara adsorpsi dan desorpsi isotermis disebut hysteresis.

Menurut Fenema (1985) model persamaan yang dapat digunakan pada penelitian ini adalah :

1. BET (Brunauer, Emmet, and Teller) dengan persamaan sebagai berikut :

m = �� �

−�� �� �− + atau

��

−�� = � +

�−

� � (1) untuk zona 1 dan 2

= �= + �

− � − = + � untuk zona 3

C = C0eQ/RT (4)

dimana : m= kadar air ( % bk ), = kadar air pada lapisan monolayer (%db); = aktivitas air; C = tetapan energi adsorpsi pada lapisan monolayer pada suhu tertentu. C0 = faktor eksponen awal, Q = sorpsi enersi, dan R = konstanta gas. Persamaan BET dapat digunakan tidak tergantung pada suhu. Angka atau nilai yang berbeda dari dan C

digunakan untuk mencocokkan masing-masing isotermis. Kadar air pada monolayer

dihubungkan dengan nilai sorpsi dari permukaan bahan. diharapkan tidak tergantung suhu dan tidak berpengaruh terhadap struktur permukaan bahan.

10

m = �� ��

−� �� −� ��+�� �� (5)

, C dan K mempunyai nilai yang penting secara fisik tergantung sifat produk dan sifat Arhenius yang tergantung pada suhu. Persamaan di atas dapat diturunkan menjadi bentuk persamaan polimomial ordo 2 atau kuadratik dengan / sebagai ordinat dan sebagai absis.

�� =

� +

� −

� +

− �

� (6)

11

3

METODE PENELITIAN

3.1

Bahan, Alat dan Waktu

3.1.1

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah nira aren dan gula aren cetak dari petani Desa Cikoneng Kecamatan Sobang Kabupaten Lebak Banten, larutan garam untuk pengkondisian aw yaitu LiCl2, CH3COOK, MgCl2, K2CO3, NaBr, NaNO2, NaCl, KCl, dan K2SO4, dan bahan kimia untuk analisis. Peralatan yang digunakan berupa slicer, pengering rak, stopwatch, termometer gelas, inkubator, desikator gelas, pengukur aw, oven, X-Ray Diffractometer (Shimadzu XRD-7000), Fourer Transmition Infra red (ABB FTIR AB3000), Scanning Electron Mocroscopy (SEM Zeis Evo 50).

3.1.2

Waktu dan Tempat Penelitian

Penelitian dilakukan mulai bulan Agustus 2012 sampai bulan April 2014. Bahan penelitian berupa nira aren diperoleh dari gula aren cetak dan pembuatan gula aren cetak dilakukan di Desa Cikoneng, Kecamatan Sobang Kabupaten Lebak Propinsi Banten. Lokasi asal bahan penelitian disajikan pada Gambar 1. Pembuatan gula aren granul dari gula aren cetak bertempat dan analisis laboratorium dilakukan di laboratorium Simulasi Industri, Pengawasan Mutu, Pengemasan dan Sistem Transportasi, Bioindustri dan Laboratorium Pengujian Departemen Teknologi Industri Pertanian. Selain itu, analisis laboratorium dilakukan di Laboratoriun Analisis Bahan Departemen Fisika-IPB dan Laboratorium Pengujian Hasil Hutan Puslitbang Hasil Hutan Gunung Batu Bogor.

12

3.2

Metodologi

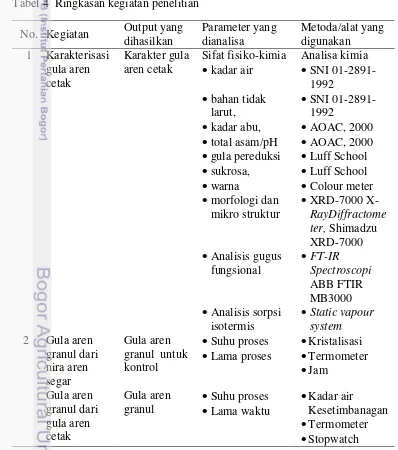

[image:30.595.73.471.308.758.2]Metodologi yang digunakan dalam penelitian ini adalah eksperimen dengan percobaan yang dilakukan di laboratorium. Identifikasi permasalahan yang terkait dengan produktivitas gula aren granul eksisting (dari nira aren segar) yang rendah terkait karena proses produksi gula aren granul selama ini yang tampaknya sulit dikembangkan. Untuk itu perlu alternatif proses yang lebih baik dan diharapkan dapat dilakukan dengan granulasi dari gula aren cetak. Identifikasi faktor yang berpengaruh pada keberhasilan proses granulasi gula aren cetak dilakukan untuk memahami hubungan dan keterkaitannya antar faktor proses dan karakteristik produk. Faktor-faktor yang memberikan andil pada keberhasilan, dianalisa dan disintesa untuk mendapat hasil yang dapat dipertimbangkan untuk dapat dilaksanakan atau sebaliknya. Secara ringkas kegiatan penelitian, metoda yang digunakan serta output yang dihasilkan disajikan pada Tabel 4.

Tabel 4 Ringkasan kegiatan penelitian No. Kegiatan Output yang

dihasilkan

Parameter yang dianalisa

Metoda/alat yang digunakan 1 Karakterisasi

gula aren cetak

Karakter gula aren cetak

Sifat fisiko-kimia

kadar air

bahan tidak larut,

kadar abu,

total asam/pH

gula pereduksi

sukrosa,

warna

morfologi dan mikro struktur

Analisis gugus fungsional

Analisis sorpsi isotermis

Analisa kimia

SNI 01-2891-1992

SNI 01-2891-1992

AOAC, 2000

AOAC, 2000

Luff School

Luff School

Colour meter

XRD-7000

X-RayDiffractome ter, Shimadzu XRD-7000

FT-IR Spectroscopi

ABB FTIR MB3000

Static vapour system

2 Gula aren granul dari nira aren segar

Gula aren granul untuk kontrol

Suhu proses

Lama proses

Kristalisasi Termometer Jam Gula aren granul dari gula aren cetak Gula aren granul

Suhu proses

Lama waktu

Kadar air

Kesetimbanagan

Termometer

13

3 Karakterisasi gula aren granul Karakter gula aren granul dan Fenomena proses granulasi dari gula aren cetak Sifat fisiko-kimia

kadar air

bahan tidak larut,

kadar abu,

total asam/pH

gula pereduksi

sukrosa,

Absorbansi

warna

morfologi dan mikro struktur

Analisis gugus fungsional

Analisis sorpsi isotermis

Analisa kimia

SNI 01-2891-1992

SNI 01-2891-1992

AOAC, 2000

AOAC, 2000

Luff School

Luff School

UV absorbansi

Colour meter

XRD-7000

X-RayDiffractome ter, Shimadzu XRD-7000

FT-IR Spectroscopi

ABB FTIR MB3000

Static vapour system

4 Nilai tambah gula granul

Besaran nilai tambah gula aren granul dari nira aren segar dan dari gula aren cetak Output, Input Harga Survai Wawancara Percobaan

3.2.1

Karakterisasi Gula Aren Cetak (GAC)

14

Karakterisasi GAC meliputi sifat fisiko-kimia (kadar air, bahan tidak larut, abu, total asam, gula pereduksi dan sukrosa), analisis struktur (XRD-7000 X-Ray Diffractometer, Shimadzu XRD-7000), analisis morfologi dan struktur mikro (Scanning Electron Mocroscopy/SEM Zeis Evo 50), analisis gugus fungsional (FT-IR Spectroscopic

ABB FTIR MB3000) dan analisis sorpsi isotermis (metoda static vapour system). Prosedur analisis disajikan pada Lampiran 1.

Analisis statistik yang digunakan berupa analisis rancangan acak lengkap dengan perlakuan sampel gula aren cetak (A-F) sebagai berikut :

� = � + + �

� = Nilai pengamatan

� = Nilai rata-rata sebenarnya

= Pengaruh sampel GAC pada taraf ke-i (i = 1, 2, 3...6) � = error

Selanjutnya untuk perlakuan yang menunjukkan berbeda nyata dilakukan uji lanjut Duncan untuk mengetahui signifikansi masing-masing variabel yang berpengaruh pada hasil pengamatan.

3.2.2

Pembuatan dan Karakterisasi Gula Aren Granul (GAG) Gula

Aren Granul dari Nira Aren Segar

Diagram alir proses pengolahan GAC dan GAG dari nira aren segar dapat dilihat pada Gambar 2. Pengolahan gula aren granul dari nira aren segar relatif sama dengan pengolahan gula aren cetak dengan pemanasan lanjut dan pengadukan. Proses pengolahan dimulai dengan menuang nira aren segar dalam bumbung bambu ke wajan pemasakan, kemudian diukur pH dan kandungan padatannya. Nira segar sebanyak 65 liter dipanaskan pada suhu 97-120oC (± 2oC) dengan lama waktu pemasakan sekitar 3.5 + 0.25 jam, sambil sesekali diaduk.

Selanjutnya, pemanasan dihentikan setelah nira kental (kekentalan nira seperti nira kental yang siap dicetak pada proses GAC) dengan cara diangkat dari tungku pemasakan, kemudian didinginkan sambil diaduk cepat sekitar 10 menit. Pada saat nira kental tampak mulai membentuk butiran, kecepatan pengadukan ditingkatkan sampai terbentuk granul. Gula aren granul dari nira segar digunakan sebagai gula aren granul kontrol (GAG-kontrol). Untuk melihat perbedaan antar sampel digunakan analisis statistik Anova.

Gula Aren Granul dari Gula Aren Cetak

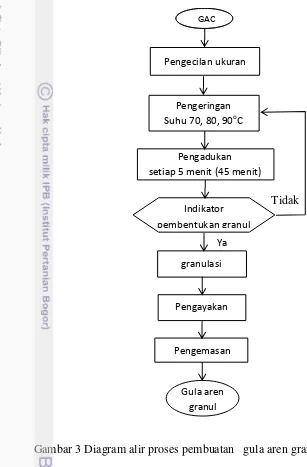

15 yang dihasilkan dihamparkan di atas rak/loyang berukuran 25 x 30 cm dengan ketebalan sekitar 3 cm.

Proses selanjutnya adalah proses pengeringan dengan menggunakan pengering rak (tray dryer), dengan kecepatan udara pemanas masuk 2 liter per menit, RH udara masuk 15-17.5% dan RH udara keluar sekitar 35 %. Dari hasil penelitian pendahuluan, pengering rak merupakan metoda terbaik untuk pengeringan gula aren cetak setelah pengecilan ukuran dibandingkan dengan pengering vakum dan pengeringan matahari. Proses pengeringan dilakukan pada suhu 70, 80 dan 90 oC. Selama proses pengeringan, setiap 5 menit dilakukan pengadukan, pengukuran kadar air dan pengamatan fisiko-kimia sampai menit ke-45. Analisis struktur, morfologi dan gugus fungsional dilakukan pada waktu ke-0, 20 dan 40. Fenomena perubahan fisik dan kaitannya dengan kadar air kesetimbangan bahan digunakan sebagai dasar kajian proses granulasi.

Gambar 2 Diagram alir proses produksi gula aren cetak dan gula aren granul dari nira aren segar

Gula aren cetak

Pendinginan, granulasi, pengayakan Pemanasan lanjut 120 + 2 oC Pencetakan

Gula aren granul Penyaringan nira

Nira

Pemanasan nira suhu

[image:33.595.100.501.130.556.2]16

Karakterisasi Gula Aren Granul

[image:34.595.71.378.119.586.2]Karakterisasi produk GAG meliputi sifat fisiko-kimia (kadar air, bahan tidak larut, abu, total asam, gula pereduksi dan sukrosa), analisis struktur (XRD-7000 X-Ray Diffractometer, Shimadzu XRD-7000), analisis morfologi dan struktur mikro (Scanning Electron Mocroscopy/SEM) Zeis Evo 50), analisis gugus fungsional (FT-IR Spectroscopic ABB FTIR MB3000) dan analisis sorpsi isotermis (metoda static vapour system). Prosedur analisis disajikan pada Lampiran 1.

Gambar 3 Diagram alir proses pembuatan gula aren granul dari gula aren cetak

Pengecilan ukuran

GAC

Pengeringan Suhu 70, 80, 90oC

Pengayakan

Pengemasan

Gula aren granul

Pengadukan setiap 5 menit (45 menit)

granulasi Indikator pembentukan granul

Ya

17

Rancangan Percobaan

Analisis statistik yang digunakan berupa analisis rancangan acak lengkap dengan perlakuan suhu dan lama waktu proses granulasi. Suhu granulasi (A) yaitu 70, 80 dan 90 o

C sedangkan lama waktu proses granulasi (B) yang diamati selama 45 menit dengan selang waktu pengamatan 5 menit mulai menit ke-0.

� = � + + + + �

� = Nilai pengamatan

� = Nilai rata-rata sebenarnya

= Pengaruh faktor suhu pada taraf ke-i (i = 1, 2, 3)

= Pengaruh faktor lama waktu pada taraf ke-j (j = 1,2,3, ...., 10)

= Pengaruh faktor interaksi faktor suhu taraf ke-i dan lama waktu taraf ke-j � = error

Selanjutnya untuk perlakuan yang menunjukkan berbeda nyata dilakukan uji lanjut Duncan untuk mengetahui signifikansi masing-masing variabel yang berpengaruh pada hasil pengamatan.

3.2.3 Perhitungan Nilai tambah

Untuk menghitung nilai tambah digunakan perhitungan biaya dan pendapatan untuk masing-masing produk yang dihasilkan, yaitu GAG kontrol (dari nira aren segar) dan GAG dari gula aren cetak. Perhitungan nilai tambah dianalisis dengan menggunakan perhitungan nilai tambah metode Hayami (1987) seperti pada Tabel 5. Untuk penerapan metoda tersebut didasarkan pada asumsi-asumsi sebagai berikut :

1. Kegiatan ekonomis yang sudah menghitung biaya dan pendapatan.

18

Tabel 5 Kerangka perhitungan nilai tambah metode hayami (Hayami 1987)

Variabel Nilai

I. Output, Input dan Harga

1. Output (kg) (1)

2. Input (kg) (2)

3. Tenaga Kerja (HOK) (3)

4. Faktor Konversi (4) = (1) / (2)

5. Koefesien Tenaga Kerja (HOK/kg) (5) = (3) / (2)

6. Harga output (Rp) (6)

7. Upah tenaga kerja (Rp/HOK) (7) II. Penerimaan dan Keuntungan

8. Harga bahan baku (Rp/Kg) (8)

9. Sumbangan input lain (Rp/Kg) (9)

10. Nilai Output (Rp/Kg) (10) = (4) x (6) 11. a. nilai tambah (Rp/Kg) (11a) = (10) - (9) - (8)

b. Rasio nilai tambah (%) (11b) = (11a/10) x 100% 12. a. Pendapatan tenaga kerja (Rp/Kg) (12a) = (5) x (7)

b. Pangsa tenaga kerja (%) (12b) = (12a/11a) x 100% 13. a. Keuntungan (Rp/Kg) (13a) = 11a – 12a

b. Tingkat keuntungan (%) (13b) = (13a/11a) x 100% III. Balas Jasa Pemilik Faktor Produksi

14. Marjin (Rp/Kg) (14) = (10) – (8)

19

4

HASIL DAN PEMBAHASAN

Pada penelitian ini, nira yang digunakan dalam proses pembuatan gula aren cetak dan gula aren granul berasal dari petani. Karakterisasi gula aren cetak dilakukan untuk standarisasi mutu gula aren cetak (GAC) sebagai bahan baku gula aren granul dari gula aren cetak (GAG). Selain itu, pada penelitian ini juga dilakukan pengolahan gula aren granul dari nira aren segar yang disebut sebagai gula aren granul kontrol (GAG kontrol) .

4.1

Karakteristik Gula Aren Cetak (GAC)

Karakterisasi GAC dilakukan terhadap 5 (lima) sampel GAC yang diproduksi oleh petani/pengrajin gula aren cetak (sampel A, B, C, D, dan E) dan GAC yang diproduksi oleh peneliti (sampel F), serta data sekunder sebagai pembanding yaitu SNI-1 dan SNI-2.

4.1.1

Sifat fisiko kimia GAC

Sebanyak 5 sampel GAC yang diproduksi petani dan 1 GAC yang diproduksi peneliti dilakukan pada kondisi dan urutan proses yang relatif sama, dengan produk GAC yang dihasilkan mempunyai karakteristik yang relatif sama juga. Namun demikian, produk GAC yang dihasilkan mempunyai sifat fisiko-kimia yang bervariasi seperti ditunjukkan pada Tabel 6.

Tabel 6 Sifat fisiko-kimia GAC petani Desa Cikoneng Kabupaten Lebak

Sampel GAC Kadar Air (%wb) Bahan tidak larut (%db) Total asam (mg NaOH/100 g bahan) Kadar Abu (%db) Gula Pereduksi (%db) Sukrosa (%db)

A 11.26+0.22b 0.64+0.02c 143.36+7.04d 2.27+0.06d 2.45+1.92b 89.26+3.88a B 14.36+0.26a 0.61+0.09c 300.09+1.75b 2.61+0.02c 3.35+0.76b 83.74+5.27ab C 11.18+0.32b 0.67+0.09c 142.12+2.08d 2.06+0.01e 2.48+1.25b 86.66+3.72a D 11.05+0.13b 0.64+0.08c 256.71+2.23c 3.65+0.04a 4.27+0.13b 89.20+3.76a E 11.38+0.09b 0.35+0.05d 319.84+0.85a 2.54+0.04c 3.76+0.66b 84.68+3.74ab F Rataan SNI-1 SNI-2 11.16+0.25b 11.73+2.63

20

Sifat fisiko kimia masing-masing sampel dibandingkan dan digunakan standar mutu SNI sebagai rujukan. Sifat fisiko-kimia GAC antar sampel berbeda nyata (P<0.05). Secara umum sifat fisiko kimia GAC memenuhi syarat mutu SNI kecuali parameter kadar air dan kadar abu.

Kadar air sampel GAC bervariasi berkisar antara 11.04 -14.36%db dengan rataan 11.73 %db. Perbedaan kadar air GAC kemungkinan disebabkan karena petani/pengrajin gula aren cetak selama proses produksi tidak melakukan pengukuran kadar air dan pada saat proses pengentalan berakhir, petani tidak memiliki standar kekentalan nira sebelum dicetak. Petani menentukan berakhirnya proses produksi berdasarkan pengalaman dengan melihat secara visual kondisi fisik nira kental dan mengamati laju alir-jatuh nira kental sesaat sebelum dicetak atau dengan melihat kekerasan nira kental sesaat setelah dijatuhkan ke dalam air dingin. Hasil analisis varian (Lampiran 2), menunjukkan perbedaan yang nyata antar masing-masing sampel GAC (P<0.05). Pada Gambar 4 menunjukkan sebanyak 5 sampel GAC (sampel A, C, D, E dan F) memiliki kadar air sesuai dengan mutu SNI-2, sedangkan sampel B tidak memenuhi syarat mutu SNI-2. Dibandingkan dengan syarat mutu SNI-1, semua sampel GAC tidak memenuhi syarat mutu tersebut. Namun demikian, kadar air tidak menjadi syarat kritis untuk produksi GAG dari GAC. Kandungan gula pereduksi masing-masing sampel menunjukkan perbedaan nilai yang nyata (P<0.05). Pada Gambar 5 ditunjukkan bahwa walaupun nilai kandungan gula pereduksi bervariasi, semua sampel memenuhi standar mutu SNI. Kandungan gula pereduksi terendah ditunjukkan oleh sampel F (1.0 %) dibanding sampel

GAC lainnya (2.45-4.23 % db). Namun demikian, hasil analisis varian (P<0.05) seperti pada Lampiran 2, menunjukkan bahwa semua sampel menunjukkan kandungan gula pereduksi yang yang tidak berbeda nyata. Gula pereduksi yang rendah, yang ditunjukkan oleh sampel diduga karena nira untuk produksi GAC sampel F, segera diolah sesaat setelah diambil dari pohon tempat pengumpulan (tidak ada penyimpanan nira sebelum produksi GAC). Sesuai dengan hasil penelitian pendahuluan, gula pereduksi sampel dapat digunakan sebagai bahan baku GAG dengan kadar gula pereduksi kurang dari 5 %.

Kandungan sukrosa pada sampel GAC bervariasi antara 83.7-93.4 % (Gambar 5), namun antar semua sampel tidak menunjukkan perbedaan yang nyata (P<0.05). Kadar

Gambar 4 Kadar air dan gula pereduksi sampel GAC dibandingkan dengan SNI-1 dan SNI-2 0 2 4 6 8 10 12 14 16 18

A B C D E F SNI-1 SNI-2

21 sukrosa semua sampel menunjukkan nilai di atas standar SNI (memenuhi syarat mutu SNI). Sampel F menunjukkan kadar sukrosa tertinggi (93.4 % db) dibandingkan sampel GAC lainnya.

Total asam sampel GAC seperti pada Gambar 5, juga menunjukkan variasi antara sampel yang satu dengan yang lainnya, berkisar antara 142.12-319.84 mg NaOH/100 g. Variasi total asam antar sampel menunjukkan perbedaan yang nyata (P<0.05). Sebanyak tiga sampel (A, C dan F) menunjukkan total asam yang relatif rendah (142.12-147.6 mg/100 g) dan tiga sampel lainnya (B, D dan E) menunjukkan total asam yang relatif tinggi (250.7-320 mg/100g).

Keberadaan total abu merupakan salah satu indikator yang menunjukkan kandungan mineral pada GAC. Kadar abu antar sampel menunjukkan berbeda nyata

Gambar 5 Kandungan sukrosa dan total asam pada sampel GAC dibandingkan SNI-1 dan SNI-2

0 50 100 150 200 250 300 350

A B C D E F SNI-1 SNI-2

K ada r sukr o sa (% db ) T o ta l as am ( m g/100g) Sampel SUK TAS

Gambar 6 Kandungan abu dan bahan tidak larut pada sampel GAC dibandingkan dengan SNI-1 dan SNI-2

0 1 2 3 4 5 6

A B C D E F SNI-1 SNI-2

22

(P<0.05). Kadar abu seperti ditunjukkan pada Gambar 7 dengan nilai tertinggi ditunjukkan oleh sampel D (3.7 % db), diikuti F (3.3 % db), B (2.6 % db), E (2.5 % db) dan A (2.2 % db). Kadar abu semua sampel menunjukkan nilai di atas standar mutu SNI, kecuali sampel C (2.1 % db). Kadar abu yang tinggi salah satunya berasal dari mineral dan bahan yang tidak larut. Kandungan mineral pada GAC dari hasil analisis EDX

meliputi potasium (2 %), sodium (0.05 %), magnesium (0.04 %), kalsium (0.01 %), besi (0.11 %), copper (0.75 %), Zn (0.46 %), mangan (0.08 %) dan cromium (0.11 %). Keberadaan bahan tidak larut (Gambar 6) menunjukkan bahwa sampel GAC mengandung bahan lain selain gula. Salah satunya selain dari mineral adalah serat kasar. Hasil analisis menunjukkan serat kasar sebesar 0.08 %.

Pada Gambar 7 diperlihatkan hubungan antara kadar air GAC dengan kadar sukrosa, total asam dan gula pereduksinya. Kadar air berpengaruh pada kandungan gula pereduksi dan total asam, tetapi tidak berpengaruh pada bahan tidak larut dan kadar abu. Kadar gula pereduksi (1.00-4.28 % db) dengan total asam (143.36-319.84 mg NaOH/100 g bahan) berbanding lurus dengan kadar air tetapi berbanding terbalik dengan kadar sukrosa sampel GAC. Total asam mempengaruhi kandungan gula pereduksi. Total asam pada nira yang tinggi diikuti dengan turunnya pH dapat menyebabkan terjadi inversi sukrosa menjadi gula sederhana. Keberadaan protein pada GAC berinteraksi dengan gula sederhana melalui reaksi Maillard membentuk warna gelap (Naknean et al. 2009) dan aroma khas gula aren (Wai et al. 2005).

Kandungan gula pereduksi dipengaruhi oleh kadar air dan kandungan sukrosa. Sukrosa dan gula pereduksi merupakan bahan terjadinya reaksi karamelisasi selama pemanasan nira menjadi GAC. Panas yang tinggi dapat mempercepat terjadinya karamelisasi yang menyebabkan nira berwarna gelap (kecoklatan). Sampel dengan kandungan sukrosa yang relatif rendah cenderung menunjukkan kadar air yang tinggi dengan gula pereduksi yang tinggi juga.

Warna GAC dikuantifikasi seperti ditunjukkan pada Gambar 8. Kuantifikasi warna disajikan dalam bentuk L, a*, b*, chroma, dan oHue. L (Lightness) digunakan

Gambar 7 Kecenderungan hubungan antara kadar air dengan gula pereduksi, total asam dan sukrosa GAC

-1,0 1,0 3,0 5,0 7,0 9,0 11,0 13,0 15,0 75,0 80,0 85,0 90,0 95,0 100,0

9,90 10,00 10,10 10,20 10,30 10,40 10,50 10,60

K ad ar T as am ( m g /1 0 0 g ) K ad ar G p ere d eu k si (% d b ) K ad ar su k ro sa (% d b )

Kadar air (%db)

23 untuk menyatakan cahaya pantul yang menghasilkan warna kromatik putih, abu-abu dan hitam, yaitu berupa tingkatan warna berdasarkan pada pencampuran warna dengan unsur warna putih sebagai unsur warna yang memunculkan kesan warna terang atau gelap. Nilai L berkisar antara 0 (hitam) – 100 (putih). Nilai a* digunakan untuk menyatakan warna kromatik campuran merah-hijau. Nilai +a dari 0-100 untuk warna merah dan nilai -a dari 0 – (-100) untuk menyatakan warna hijau. Nilai b digunakan untuk menyatakan warna kromatik campuran biru-kuning. Nilai +b dari 0-100 untuk menyatakan warna kuning sedangkan -b dari 0 – (-100) digunakan untuk menyatakan warna biru. Chroma (C) adalah tingkatan warna berdasarkan ketajamannya berfungsi untuk mendefinisikan warna suatu objek sedangkan sudut Hue merupakan karakteristik warna berdasar cahaya yang dipantulkan oleh objek.

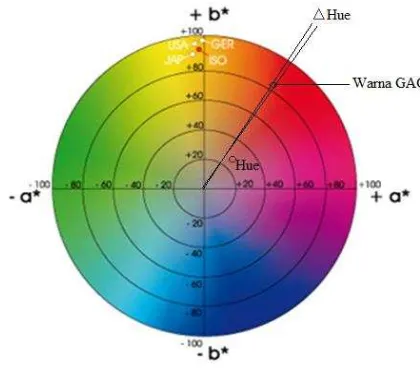

Warna GAC menunjukkan variasi yang relatif seragam, dilihat dari nilai L, a* atau b* tidak menunjukkan perbedaan (P<0.05). Posisi warna GAC dengan nilai Croma sekitar 80 dan 83.5 serta sudut OHue antara 67.20 sampai 67,70 (perbedaan sudut sekitar 0.5 derajat) menunjukkan warna yang hampir sama atau tidak berbeda nyata. Posisi warna GAC secara visual dapat dipihat pada Gambar 9. Dengan nilai Chroma dan sudut O

[image:41.595.113.472.227.456.2]Hue tersebut menunjukkan warna kecoklatan.

Gambar 8 Perbandingan warna gula aren cetak A, B, C, D, E dan F 0

10 20 30 40 50 60 70 80 90

L* a* b* oHue Croma

Ni

la

i

wa

rn

a

Ruang warna

24

Sifat fisiko kimia gula aren cetak yang digunakan sebagai bahan baku sangat menentukan karakteristik gula aren granul yang dihasilkan. Kandungan total asam, gula pereduksi dan sukrosa sangat menentukan terjadinya proses granulasi gula aren. Berdasarkan sifat fisiko kimianya, gula aren cetak dengan kandungan total asam dan gula pereduksi yang relatif rendah, serta sukrosa yang relatif tinggi adalah sampel F. Oleh karena itu, gula aren cetak yang digunakan sebagai bahan baku gula aren granul pada penelitian tahap selanjutnya adalah GAC sampel F.

4.1.2

Analisis struktur GAC

[image:42.595.168.378.99.286.2]Pola difraksi sinar-X dari masing-masing bahan murni berfungsi seperti sidik jari yang mencirikan dari bahan tersebut, oleh karena itu difraksi dari suatu bahan sangat sesuai untuk karakterisasi dan identifikasi bahan tersebut. Difraktogram gula aren cetak seperti pada Gambar 10 menunjukkan bahwa sampel GAC mempunyai pola difraksi sinar X yang relatif sama strukturnya. Perbedaan dari difraktogramnya lebih pada perbedaan intensitasnya (konsentrasinya). Kondisi ini menginformasikan bahwa komponen atau senyawa yang sama pada masing-masing contoh hanya berbeda bentuk fasenya. Puncak difraktogram keempat contoh mulai muncul pada sudut 2-theta 11 derajat. Kemiripan difraktogram antar keempat sampel tersebut menunjukkan bahwa struktur GAC dibangun oleh komponen atau senyawa yang relatif sama. Walaupun demikian, komponen tersebut bervariasi jika dilihat dari jumlahnya. Kristalinitas masing-masing contoh mempunyai nilai yang bervariasi. Kristalinitas GAC sampel A, B dan C berkisar 57.12 % sampai 65.24% sedangkan GAC sampel F sebesar 68.68 %. Keadaan tersebut menunjukkan bahwa struktur masing-masing komponen disusun oleh fase kristal dan fase amorf yang berbeda. Komponen amorf adalah komponen yang tersusun tidak teratur dan merupakan komponen yang higroskopis. Dengan kata lain, makin rendah kristalinitas GAC, maka GAC makin mudah menyerap air. Konsekuensinya bahan akan lebih cepat melumer jika berada dalam ruangan dengan RH tinggi. Menurut Fenema (1985) grup gula hidroksil lebih berperan pada terjadinya ikatan hidrogen dengan air disekitarnya. Dengan demikian, kristalisasi gula terjadi karena hilangnya air dalam waktu yang cukup, sehingga molekul atom mempunyai waktu untuk menyusun dirinya

25 selama keluarnya air. Menurut Harnkarnsujarit dan Charoenrein (2011), gula yang membentuk kristal terhidrasi (dihydrates trehalosa dan rafinosa dengan tri, tetra atau penta hidrat) mempertahankan jumlah air yang tinggi, sedangkan gula yang membentuk kristal anhidrat (sukrosa dan laktosa) melepaskan semua air setelah kristalisasi.

Difraktogram pada Gambar 10 menunjukkan puncak GAC sampel A, B, dan C dengan 3 intensitas terbesar muncul pada sudut difraksi 2-theta mulai 18.8-25.2 derajat dengan intensitas terbesar antara 18.8 atau 19.7, sedangkan GAC sampel F muncul mulai 22.0-31.0 derajat dengan intensitas terbesar muncul pada 24.7 derajat. Penelusuran kandungan komponen senyawa GAC dianalisa dengan membandingkan antara struktur difraktogram dengan bank data dari ICDD 2002 dan menunjukkan bahwa komponen senyawa terbesar terdiri dari sukrosa, L-sorbosa dan D-glukosa. Hal ini menunjukkan bahwa dua senyawa terbesar (sukrosa dan sorbosa) adalah komponen kristal dan komponen ketiga berupa komponen amorf (glukosa). Hasil analisis dengan EDX mendukung dugaan itu yang menunjukkan bahwa komponen terbesar pada GAC adalah atom C dan O. Atom tersebut merupakan komponen utama sukrosa, sorbosa dan glukosa.

4.1.3

Analisis morfologi GAC

Morfologi gula aren cetak sampel A, B dan F ditunjukkan pada Gambar 11 dengan pembesaran 50 x (A1, B1 dan F1) dan pembesaran 250 x (A2, B2 dan F2). Pada gambar tampak bahwa sampel A, B, dan sampel F merupakan aglomerasi terdiri dari parikel-partikel kristal yang dibungkus oleh lapisan pengikatnya. Partikel yang terbungkus tampak seperti partikel berbentuk oktahedron yang menunjukkan sebagai kristal. Lapisan pembungkus tersebut diduga merupakan campuran bagian kristal berukuran halus, bagian amorf yang higroskopis, air dan komponen lainnya membentuk binder seperti adonan. Persentase fraksi kristal gula aren cetak sekitar 57 sampai 68 % dan bagian amorphus sekitar 32 sampai 43 %. Morfologi sampel A dan B tidak berbeda dibanding dengan sampel F. Namun demikian, GAC sampel F memiliki kristalinitas

[image:43.595.98.496.147.695.2]Gambar 10 Difraktogram sampel GAC A, B, C dan F

26

lebih tinggi (68 %) dibanding sampel GAC lainnya (rata-rata 63 %) dan tampak lebih kering yang ditandai dengan tonjolan kristal yang terlihat lebih keluar dan bagian pengikat yang lebih mengkerut ke dalam (Gambar 11). Keberadaan komponen amorf pada dasarnya memberikan keuntungan pada gula aren selama penyimpanan. Produk yang berada pada fase amorf mempunyai daya simpan yang lebih lama dibanding dengan produk yang berada pada fase kristalin. Namun demikian, komponen amorf bersifat meta-stabil dan cenderung menjadi kristal bersamaan dengan keluar air selama penyimpanan dalam waktu yang cukup lama.

Spektrum FT-IR gula aren cetak mengkonfirmasi struktur dasar sampel GAC (Gambar 12). Ikatan kovalen yang pola