PENGARUH VARIASI KOMPOSISI DAN PROSES PENDINGINAN TERHADAP

KARAKTERISTIK MAGNET BARRIUM FERRITE

(Dyah Sawitri, ST, MT; Ratih Resti Astari) Program Studi S-1 Teknik Fisika

Fakultas Teknologi Industri - Institut Teknologi Sepuluh Nopember Kampus ITS Keputih Sukolilo – Surabaya 60111

ABSTRAK

Telah dilakukan proses pembuatan magnet Barrium Ferrite dengan menggunakan bahan dasar Fe2O3 dan BaCO3

dengan variasi komposisi Fe2O3 dan BaCO3 dan proses pendinginan. Untuk variasi komposisi dilakukan variasi persen

massa BaCO3 terhadap Fe2O3 dan variasi proses pendinginan dilakukan dengan variasi media pendinginan yang

meninjau pada kecepatan pendinginannya. Dalam penelitian ini variasi komposisi yang digunakan adalah 5%, 10 %, 15%, 16,98% (komposisi ideal), 20%, 25% dan 30%. Sedangkan untuk variasi mesia pendinginan yang digunakan adalah pendinginan di dalam furnace, pendinginan di udara terbuka, pendinginan dengan air (suhu kamar), dan pendinginan dengan air 4oC. Karakterisasi yang dilakukan terhadap magnet Barrium Ferrite meliputi induksi remanen (Br), densitas dan struktur mikro magnet. Nilai Br terbesar adalah 39,25 Gauss yang didapatkan pada komposisi ideal (berdasarkan stoikiometri) dan pada proses pendinginan paling cepat dengan media air dingin 4oC. Sedangkan dari hasil struktur mikro dapat dikaitkan hubungan antara ukuran butir dengan nilai induksi remanen yang dihasilkan oleh tiap sampel.

.

Kata kunci: Barrium Ferrite, Induksi Remanen, Struktur Mikro.

I PENDAHULUAN

Penelitian tentang magnet telah banyak dilakukan untuk mengetahui karakteristik sifat magnet. Hal ini menjadi sangat penting, karena aplikasi magnet dalam kehidupan manusia pun sangat luas. Bahan magnet ferrite di alam banyak terdapat pada bijih besi, biasanya berbentuk oksida besi (Fe2O3) yang disebut hematite dan magnetite (Fe3O4). Hematite dan magnetite memiliki karakteristik yang berbeda, dimana hematite lebih sering digunakan sebagai bahan baku dari magnet keras sedangkan magnetite merupakan bahan baku dari magnet lunak. Perbedaan karakteristik dari magnetite dan hematite tidak hanya dari fisiknya namun juga struktur atom dan sifat kemagnetannya. Magnetite memiliki kandungan besi yang lebih besar (72%) daripada hematite (70%).

Pada pembuatan magnet keras, digunakan Fe2O3 yang akan dicampur dengan zat aditif berupa BaCO3 sehingga akan menghasilkan BaFe12O19. Dari persamaan stoikiometri didapatkan perbandingan massa campuran antara Fe2O3 dan BaCO3. Dari perbandingan massa tersebut ditetapkan variasi komposisi Fe2O3 dan BaCO3 yang lain berdasarkan persen massa. Proses pembuatan magnet keras pada penelitian ini menggunakan metalurgi serbuk. Proses metalurgi serbuk meliputi proses preparasi serbuk, pencampuran serbuk, kalsinasi, kompaksi dan sintering. Pada penelitian-penelitian sebelumnya telah banyak dianalisa pengaruh suhu kalsinasi, besarnya tekanan kompaksi maupun suhu sintering, maka pada penelitian ini akan difokuskan pada tahapan setelah sintering, yaitu proses pendinginan. Proses pendinginan yang berbeda akan diaplikasikan pada sampel yang telah disintering. Proses pendinginan yang digunakan adalah proses pendinginan sangat cepat (dengan media air), pendinginan cepat (udara terbuka) dan pendinginan lambat (tanpa udara luar/di dalam furnace). Dari perlakuan yang berbeda ini diharapkan dapat dianalisa struktur mikro dan hubungan pengaruh

perlakuan ini terhadap besarnya induksi remanen magnet.

II TINJAUAN PUSTAKA

2.1 Sifat-sifat Magnet

Sifat-sifat yang terdapat dalam benda magnetik antara lain adalah :

Induksi remanen (Br)

Induksi magnetik yang tertinggal dalam sirkuit magnetik (besi lunak) setelah memindahkan/ menghilangkan pengaruh bidang magnetik. Ketika arus dialirkan pada sebuah kumparan yang melilit besi lunak maka terjadi orientasi pada partikel-partikel yang ada dalam besi. Orientasi ini mengubah/ mengarahkan pada kutub utara dan selatan.

Permeabilitas magnet (μ)

Daya hantar atau permeabilitas magnet (diberi lambang μ) merupakan parameter bahan yang menentukan besarnya fluks magnetik. Bahan feromagnetik memiliki permeabilitas yang tinggi. μ = μo x μr (2.1) dimana μo = 1,256 G.cm/A

Untuk bahan ferromagnetik, permeabilitas relatif μr jenis bahan tersebut lebih besar daripada 1. Permeabilitas dari beberapa media yang hendak diukur pada prinsipnya adalah dengan menempatkannya dalam suatu kawat yang lurus dan panjang atau dalam gulungan yang melingkar atau solenoida, kemudian diukur resultante induksi kemagnetannya, sehingga diperoleh sebuah tetapan baru µ dan diturunkan menjadi suseptibilitas relatif. Dengan nilai suseptibilitas inilah maka akan dapat diketahui jenis bahan magnet .

m

= μμo (2.2)

m

> 1 untuk bahan paramagnetik < 1 untuk bahan diamagnetik >> 1 untuk bahan ferromagnetik

Gaya koersif (Hc)

Medan daya yang diperlukan untuk menghilangkan induksi remanen setelah melalui proses induksi elektromagnetik. Pada besi lunak atau soft magnetic alloys besarnya gaya koersif yang diperlukan lebih kecil daripada magnet permanen.

Gaya gerak magnetis (Θ)

Gaya gerak magnetis ialah jumlah dari semua arus dalam beberapa penghantar yang dilingkupi oleh medan magnet (atau oleh garis fluks magnet)

Fluks magnetik (Φ) Fluks magnetik total ialah jumlah dari semua garis fluks magnetik; ini berarti bahwa fluks sama besar disebelah dalam dalam dan di sebelah luar kumparan.

Reluktansi magnet (Rm)

Relukstansi magnet tergantung dari panjang jejak fluks magnetik, bidang penampang lintang A yang ditembus fluks magnetik dan sifat magnet bahan, tempat medan magnet.

Suseptibilitas Magnetik

Suatu solenoida panjang dengan n lilitan per panjang satuan, menyalurkan arus I. Medan magnetik akibat arus dalam solenoida tersebut disebut sebagai medan yang dikerahkan, Bo. Bahan

berbentuk silinder kemudian ditempatkan di dalam solenoida. Medan yang dikerahkan solenoida ini akan memagnetkan bahan tersebut sehingga bahan tersebut memiliki magnetisasi M. Medan magnet resultan B di suatu titik di dalam solenoida dan di tempat yang jauh dari ujung-ujungnya akibat arus dalam solenoida ditambah bahan yang dimagnetkan ini ialah [4]

B = B0 + μ0 M (2.3) B = μ0H + μ0 M (2.4) Untuk bahan paramagnetik dan feromagnetik, M mempunyai arah yang yang sama dengan B0. Untuk

bahan paramagnetik dan feromagnetik pemagnetan adalah berbanding lurus dengan medan magnetik yang dikerahkan untuk menghasilkan penyearahan dipol magnetik dalam bahan tersebut. Dengan demikian dapat ditulis

0 0

B

M

m (2.5)Dengan

m merupakan bilangan tanpa dimensi yang disebut suseptibilitas magnetik. Persamaan 2.6dengan demikian dapat dituliskan

B

B

0

0M

B

0

1

m

(2.6) Suseptibilitas magnetik adalah ukuran dasarbagaimana sifat kemagnetan suatu bahan yang merupakan sifat magnet bahan yang ditunjukkan dengan adanya respon terhadap induksi medan magnet yang merupakan rasio antara magnetisasi dengan intensitas medan magnet. Dengan mengetahui nilai suseptibilitas magnetik suatu bahan, maka dapat diketahui sifat-sifat magnetik

lain dari bahan tersebut. Suseptibilitas magnetik sebagian besar material tergantung pada temperatur, tetapi beberapa material (feromagnetik dan ferrite) tergantung pada H. Secara umum dapat ditulis sebagai berikut:

B

0(

H

M

)

0H

0

mH

0(

1

m)

H

(2.7) dan

r

1

m (2.8) sehingga dari persamaan 2.1, 2.7 dan 2.8 didapatkanB = μ H (2.9)

0 adalah permeabilitas ruang hampa 1,256

gauss.cm/Ampere. Logam feromagnetik memiliki permeabilitas magnetik sangat tinggi, mineral dan batuan memiliki suseptibilitas kecil dan permeabilitas magnetik

1

.Untuk bahan paramagnetik,

mberupa bilangan positif kecil yang bergantung pada temperatur. Untuk bahan diamagnetik,

m berupa konstanta negatif kecil yang tidak bergantung pada temperatur. Persamaan (2.8) dan (2.9) tidak terlalu berguna untuk bahan feromagnetik karena

m bergantung pada B0 dan pada keadaan pemagnetanbahan itu sebelumnya. Untuk medan magnet, H, yang berjenis solenoida bisa diketahui dengan persamaan

H = N x I/L (2.10) Dimana N adalah jumlah kumparan solenoida, I adalah arus yang megalir, dan L adalah panjang solenoida.

Semua bahan dapat diklasifikasikan jenis kemagnetannya menjadi lima kategori yaitu ferromagnetik, paramagnetik, diamagnetik, antiferromagnetik, dan ferrimagnetik [Barsoum, 1997]. Semuanya dibedakan dari keteraturan arah domain pada bahan magnet tersebut.

a b c

d e

Gambar 1. arah domain (a) diamagnetik (b) paramagnetik (c) ferromagnetic (d) antiferromagnetic (e) ferrimagnetic

1.

DiamagnetikBahan diamagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom atau molekulnya nol, tetapi orbit dan

spinnya tidak nol (Halliday & Resnick, 1989). Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron dalam atom akan berubah gerakannya sedemikian hingga menghasilkan resultan medan magnet atomis yang arahnya berlawanan.

2.

ParamagnetikBahan paramagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/molekulnya tidak nol, tetapi resultan medan magnet atomis total seluruh atom/molekul dalam bahan nol. Hal ini disebabkan karena gerakan atom/molekul acak, sehingga resultan medan magnet atomis masing-masing atom saling meniadakan. Bahan ini jika diberi medan magnet luar, maka elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar. Pada bahan ini, efek diamagnetik (efek timbulnya medan magnet yang melawan medan magnet penyebabnya) dapat timbul, tetapi pengaruhnya sangat kecil.

3.

FerromagnetikBahan ferromagnetik adalah bahan yang mempunyai resultan medan atomis besar. Hal ini terutama disebabkan oleh momen magnetik spin elektron. Pada bahan ferromagnetik banyak spin elektron yang tidak berpasangan, misalnya pada atom besi terdapat empat buah spin elektron yang tidak berpasangan. Masing-masing spin elektron yang tidak berpasangan ini akan memberikan medan magnetik, sehingga total medan magnetik yang dihasilkan oleh suatu atom lebih besar.

4.

AntiferromagnetikJenis ini memiliki arah domain yang berlawanan arah dan sama pada kedua arah. Arah domain magnet tersebut berasal dari jenis atom sama pada suatu kristal. Contohnya MnO, MnS, dan FeS. Pada unsur dapat ditemui pada unsur Cromium, tipe ini memiliki arah domain yang menuju dua arah dan saling berkebalikan. Jenis ini memiliki temperature Curie yang rendah sekitar 37º C untuk menjadi paramagnetik.

5.

FerrimagnetikJenis tipe ini hanya dapat ditemukan pada campuran dua unsur antara paramagnetik dan ferromagnetik seperti magnet barium ferrite dimana barium adalah jenis paramagnetik dan Fe adalah jenis unsur yang masuk ferromagnetik.

2.3 Kurva Histerisis

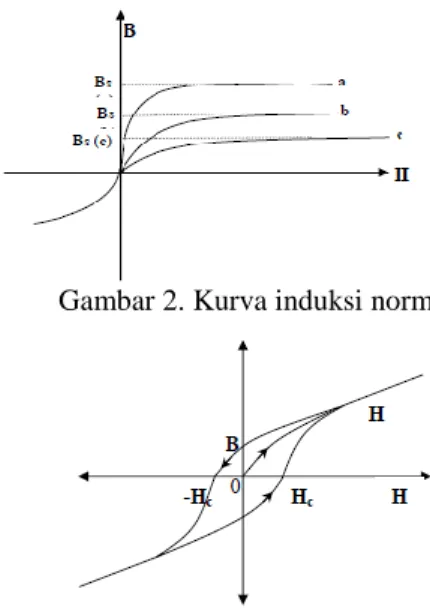

Untuk bahan ferromagnetik magnetisasi bahan M tidaklah berbanding lurus dengan intensitas magnet H. Hal ini tampak dari kenyataan bahwa harga suseptibilitas magnetik Km bergantung dari harga intensitas magnet H. Bentuk umum kurva medan magnet B sebagai fungsi intensitas magnet H terlihat pada gambar 2 kurva B(H) seperti ini disebut kurva induksi normal.

Pada gambar 2 tampak bahwa kurva tidak berbentuk garis lurus sehingga dapat dikatakan bahwa hubungan antara B dan H tidak linier. Dengan kenaikan harga H, mula-mula B turut naik dengan lancar, tetapi mulai dari satu titik tertentu harga H hanya menghasilkan sedikit kenaikan B dan makin lama B hampir konstan. Keadaan ini disebut dengan kedaan saturasi, yaitu keadaan di mana medan magnet

B tidak banyak berubah. Harga medan magnet untuk

keadaan saturasi disebut dengan Bs atau medan magnet saturasi.

Gambar 2. Kurva induksi normal

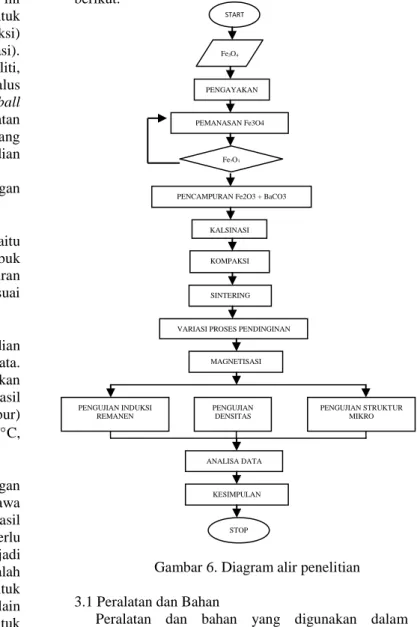

Gambar 3. Kurva Histeresis magnetik

Pada gambar 2.7 tampak bahwa setelah mencapai nol harga intensitas magnet H dibuat negatif (dengan membalik arus lilitan), kurva B(H) akan memotong sumbu pada harga Hc. Intensitas Hc inilah yang diperlukan untuk membuat rapat fluks B=0 atau menghilangkan fluks dalam bahan. Intensitas magnet Hc ini disebut koersivitas bahan.

Bila selanjutnya harga diperbesar pada harga negatif sampai mencapai saturasi dan dikembalikan melalui nol, berbalik arah dan terus diperbesar pada harga H positif hingga saturasi kembali, makakurva

B(H) akan membentuk satu lintasan tertutup yang

disebut kurva histeresis. Bahan yang mempunyai koersivitas tinggi kemagnetannya tidak mudah hilang. Bahan seperti itu baik untuk membuat magnet permanen.

2.5 Teknologi Serbuk

Secara prinsip ada dua metode utama yang digunakan untuk membuat magnet. Pertama menggunakan teknologi pengecoran atau pelelehan, dan yang kedua adalah dengan menggunakan teknologi serbuk. Produksi magnet dengan teknologi pengecoran biasanya menghasilkan bahan magnet yang lebih baik, tetapi dalam beberapa prosesnya memerlukan energi panas yang sangat besar sehingga dipandang tidak efisien. Sedangkan produksi dengan teknologi serbuk, meski sifat kemagnetan yang diperoleh bukan yang tertinggi,tetapi dalam pengerjaannya lebih mudah dan lebih efisien. Dalam prakteknya, pembuatan magnet

dengan cara kedua ini memerlukan bahan dasar berupa serbuk yang berukuran sangat kecil, yaitu dalam orde micrometer (10-6m). Ukuran serbuk sekecil ini diperlukan agar komponen-komponen pembentuk bahan magnet dapat saling berdeposisi (bereaksi) ketika bahan mengalami pemanasan (kalsinasi). Sebagaimana yang dilakukan oleh beberapa peneliti, penyediaan serbuk bahan magnetik yang halus biasanya dilakukan dengan menggunakan mesin ball milling. Teknologi serbuk adalah teknik pembuatan logam dengan bahan dasar berupa serbuk halus yang kemudian dipress dalam suatu cetakan dan kemudian disinter di bawah titik cairnya.

Langkah – langkah pada fabrikasi magnet dengan metode serbuk adalah:

Preparasi serbuk

Bahan untuk membuat magnet disiapkan, yaitu Fe2O3 dan BaCO3. Bahan tersebut berupa serbuk yang dihaluskan terlebih dahulu hingga ukuran 400mesh. Kemudian ditimbang sesuai perbandingan komposisi yang sesuai.

Pencampuran serbuk

Bahan – bahan yang telah disiapkan kemudian dilakukan pencampuran kering hingga merata. Kemudian campuran tersebut ditambahkan larutan untuk meratakanya. Setelah itu hasil campuran yang berupa slurry (lumpur) dikeringkan dalam oven pada temperatur 100 C, dengan tujuan untuk menghilangkan alkohol.

Kalsinasi

Kalsinasi yaitu proses pemanasan dengan menggunakan furnace untuk membentuk senyawa dari bahan – bahan yang telah dicampu.Hasil kalsinasi berupa gumpalan padat, sehingga perlu dihaluskan kembali dengan mortar agar menjadi serbuk kembali. Proses kalsinasi adalah pemanasan pada suhu tinggi yang fungsinyauntuk menguraikan garam-garam menjadi oksida. Selain itu kalsinasi juga dimaksudkan untuk memperbesar ukuran butir dari butiran halus yang sifat packingnya kurang baik dan proses ini juga sangat mempengaruhi sifat akhir ferit.

Kompaksi

Kompaksi adalah merupakan proses pencetakan atau peletisasi bahan magnet keramik dengan tekanan. Bahan yang yang telah dihaluskan dimasukkan cetakan kemudian ditekan untuk beberapa waktu. Sehingga bahan yang berupa serbuk akan menyatu. Penekanan adalah salah satu cara untuk memadatkan serbuk menjadi bentuk yang diinginkan.

Pensinteran

Pensinteran adalah proses pengikatan partikel2 oleh panas. Pensinteran adalah proses aglomerasi utama untuk hampir semua jenis keramik (kecuali gelas), untuk membuat produk-produk logam serbuk dan untuk mengikat material polimerik tertentu (misalnya teflon). tanpa adanya cairan sama dengan prinsip pertumbuhan butir, yaitu pengurangan energi permukaan dan energi batas, sehingga akan meminimalkan daerah batas.

III METODOLOGI PENELITIAN

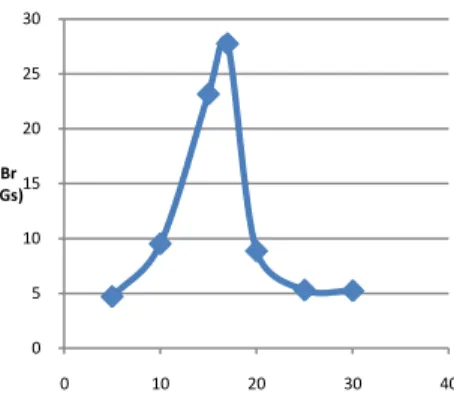

Diagram alir penelitian ini adalah sebagai berikut.

Gambar 6. Diagram alir penelitian 3.1 Peralatan dan Bahan

Peralatan dan bahan yang digunakan dalam penelitian ini adalah sebagai berikut :

Fe3O4 BaCO3 Ayakan 400 mesh Timbangan Mortar Cetakan Penekan hidrolik Furnace alat kompaksi

3.2 Langkah-langkah Pembuatan Sampel

Langkah-langkah yang dilakukan dalam pembuatan sampel ini adalah sebagai berikut :

1. Penghalusan

Serbuk Fe3O4 dihaluskan dengan menggunakan mortar hingga partikelnya mencapai ukuran 400 mesh atau 38 μm. Agar ukuran serbuk merata maka dilakukan pengayakan menggunakan ayakan dengan ukuran 400 mesh.

2. Pemanasan Fe3O4

Setelah ukuran serbuk Fe3O4 mencapai 400 mesh maka langkah selanjutnya yang dilakukan adalah

START

Fe3O4

PENGAYAKAN

PEMANASAN Fe3O4

Fe2O3

PENCAMPURAN Fe2O3 + BaCO3

KALSINASI KOMPAKSI SINTERING PENGUJIAN INDUKSI REMANEN PENGUJIAN DENSITAS PENGUJIAN STRUKTUR MIKRO ANALISA DATA KESIMPULAN STOP VARIASI PROSES PENDINGINAN

memanaskan Fe3O4 di atas suhu 300o C agar Fe3O4 berubah menjadi Fe2O3 akibat proses pemanasan tersebut. Hal ini ditandai dengan perubahan warna serbuk Fe3O4 yang berwarna hitam berubah menjadi Fe2O3 yang berwarna merah bata.

3. Pencampuran bahan dasar

Fe2O3 hasil pemanasan dicampur dengan serbuk BaCO3 yang merupakan zat aditif dalam pembuatan magnet permanen ini.

Gambar 7. Fe2O3 dan BaCO3

Pencampuran dilakukan dengan memvariasikan komposisi massa BaCO3 dan Fe2O3 yaitu sebesar 5%, 10% ,15, 16,98% (komposisi ideal), 20%, 25% dan 30%. Sedangkan variasi komposisi antara BaCO3 dan Fe2O3 sebagai berikut :

Persentase (%) BaCO3 (gr) Fe2O3 (gr) 5 1 19 10 2 18 15 3 17 16,67 1 4,89 20 4 16 25 5 15 30 6 14

Pencampuran dilakukan dengan menggerus BaCO3 dan Fe2O3 hingga tercampur rata dengan menggunakan mortar. Kemudian pencampuran selanjutnya dilakukan di dalam larutan alkohol. Dengan kondisi 40% padatan dan 60% alkohol dan dipanaskan di atas magnetic stirrer dengan suhu 100o C untuk menghilangkan alkohol. Kemudia hasilnya digerus dengan menggunakan mortar agar tidak menggumpal.

4. Kalsinasi

Setelah bijih besi dan BaCO3 dicampur, dilakukan kalsinasi dikalsinasi dalam furnace dengan laju pemanasan 10 °C/menit sampai temperatur 500 °C ditahan selama 30 menit. Pemanasan dilakukan pada temperatur 1000 °C ditahan selama 3 jam, kemudian pemanasan turun sampai 475 °C dengan laju 40 °C/menit. Hasil kalsinasi berbentuk gumpalan sehingga perlu digerus kembali hingga tidak menggumpal lagi.

500 oC 1000 o C ½ jam 3 jam T (o C) t (jam)

Gambar 8. Diagram perlakuan panas pada kalsinasi

5. Kompaksi

Serbuk campuran yang telah dikalsinasi dan telah dihaluskan kembali, dimasukkan dalam cetakan besi. Cetakan dapat menekan dua arah, berdimeter 1,2 cm. Tekanan kompaksi yang digunakan 4 ton dan ditahan sekitar 5 menit.

6. Sintering

Hasil cetakan kemudian dimasukkan ke dalam tungku Furnace pada temperatur 1200 °C dengan holding time 45 menit. Dengan laju pemansan dan pendinginan sekitar 10 °C/menit. Sebelum mencapai suhu yang diinginkan, pada saat suhu sampai temperatur 500 °C ditahan selama 30 menit dengan laju pemanasan 10°C/menit ketika suhu mencapai 1100 °C kemudian ditahan selama 45 menit, kemudian pemanasan turun sampai 475 °C dengan laju 40 °C/menit.

500 oC

1100 oC

½ jam 45 menit T (oC)

t (jam)

Gambar 9. Diagram perlakuan panas pada proses sintering

7. Perlakuan pendinginan yang berbeda

Setelah disintering maka sampel-sampel magnet dikenai perlakuan pendinginan yang berbeda. Terdapat tiga perlakuan proses pendinginan yaitu proses pendinginan lambat, cepat dan sangat cepat. Pada proses pendinginan lambat, sampel dibiarkan di dalam furnace hingga mencapai suhu ruang. Pada proses pendinginan cepat, sampel diletakkan di udara terbuka hingga mencapai suhu normal. Sedangkan pada proses pendinginan sangat cepat, sampel dimasukkan ke dalam air suhu normal. 8. Magnetisasi

Magnetisasi dilakukan dengan menggunakan solenoida yang menggunakan 750 lilitan selama 10 menit dengan arus yang dikeluarkan sebesar 1 Ampere.

9. Pengujian

Pengujian yang dilakukan meliputi pengukuran induksi remanen, pengukuran densitas dan pengamatan struktur mikro magnet.

Pengukuran induksi remanen dilakukan dengan menggunakan Gaussmeter.

Gambar 10. Gaussmeter

Pengukuran densitas dilakukan dengan metode sederhana yaitu dengan pengukuran massa dan volume sehingga dapat diketahui densitasnya.

Untuk pengambilan data struktur mikro dilakukan dengan tahapan preparasi sampel magnet terlebih dahulu selanjutnya dilakukan pengambilan gambar struktur mikro magnet dengan menggunakan mikroskor digital dengan

perbesaran 400x. Zat etsa yang digunakan dalam preparasi sampel adalah HNO3.

Pengukuran permeabilitas (μ) magnet dilakukan dengan membandingkan nilai B dan H (persamaan 2.9). Nilai H diketahui dengan perhitungan sama dengan persamaan 2.10.

IV ANALISA DATA DAN PEMBAHASAN 4.1 Analisa Data

Pengujian yang dilakukan meliputi pengujian induksi remanen magnet, densitas, dan struktur mikro magnet.

4.1.1 hasil pengujian induksi remanen

Pengujian induksi remanen dilakukan dengan menggunakan gaussmeter setelah sampel dimagnetisasi. Berikut merupakan hasil pengukuran dengan menggunakan Gaussmeter.

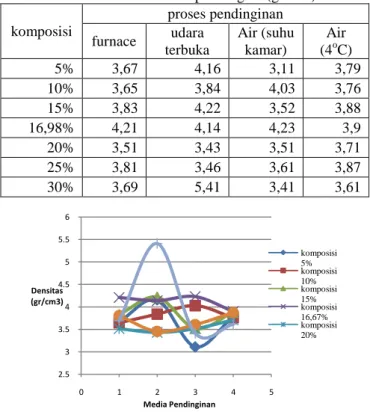

Tabel 4.1 Induksi Remanen Sampel Setelah Magnetisasi komposisi media pendinginan Furnace Udara Terbuka Air (suhu kamar) Air (4oC) 5% 2,67 3,83 4 8,37 10% 7 8 11 12,1 15% 15,7 24 25,8 27,17 16,98% 17,7 24,78 29,3 39,25 20% 3,5 6 11 15 25% 2,5 3,75 7 8 30% 3 3 7 8

Hasil pengukuran Gaussmeter terhadap sampel magnet yang telah dibuat menghasilkan nilai Br yang dapat dilihat pada tabel 4.1. Dibuat rata-rata nilai Br untuk tiap sampel yang mengalami proses pendinginan yang sama. Hal ini dilakukan untuk mempermudah dalam penganalisaan data. Dari hasil pada tabel 4.1 inilah dibuat grafik 4.1 dan 4.2 sebagai proyeksi dari data yang ada.

Gambar 4.1 Hubungan Proses Pendinginan terhadap Br

Keterangan :

Media Pendinginan 1 = furnace cooling, proses pendinginan sangat lambat di dalam furnace.

Media Pendinginan 2 = air cooling, proses pendinginan lambat di udara terbuka.

Media Pendinginan 3 = water cooling, proses pendinginan cepat di dalam air suhu kamar

Media Pendinginan 4 = cold water cooling, proses pendinginan sangat cepat dengan menggunakan air 4oC.

Gambar 4.2 Hubungan Komposisi terhadap Br Dari grafik 4.1, hubungan proses pendinginan terhadap induksi remanen (Br), terlihat bahwa grafik akan semakin naik untuk setiap komposisi, dengan media pendinginan furnace hingga media pendinginan air dingin 4oC. Sumbu x pada grafik 4.1 merupakan variasi proses pendinginan yang dilakukan terhadap sampel setelah disintering, dimana variasi proses pendinginan berdasarkan media pendinginanya berpengaruh terhadap laju pendinginan sampel. Sehingga dari sumbu x paling kiri ke kanan mengindikasikan laju peninginan yang semakin cepat. Nilai Br tertinggi didapatkan pada komposisi 16,98% dengan proses pendinginan di dalam air suhu 40C yaitu sebesar 39,25 Gs. Dan nilai Br terendah didapatkan pada komposisi 25% dengan proses pendinginan di dalam furnace dengan nilai 2,5 Gs.

Grafik 4.2 memproyeksikan nilai Br yang telah dirata-rata sebagai fungsi komposisi. Terlihat bahwa grafik membentuk puncak, dimana puncak tertinggi diperoleh pada komposisi 16,98%. Untuk persen massa BaCO3 dari komposisi 5% hingga komposisi 16,98% mengalami peningkatan, namun untuk komposisi di atas 16,98% yaitu 20%, 25% dan 30% mengalami penurunan secara berturut-turut. Sehingga untuk grafik 4.1 dan grafik 4.2 memiliki kecenderungan bahwa Br akan semakin meningkat sesuai dengan peningkatan komposisi persen massa BaCO3 dan semakin cepatnya proses pendinginan.

4.1.2 Hasil pengukuran densitas magnet

Pengukuran densitas sampel magnet dilakukan dengan melakukan pengukuran massa dan volume sampel terlebih dulu. Pengukuran volume dilakukan dengan menggunakan hukum Archimedes menggunakan gelas ukur yang diisi air dan volume sampel dihitung berdasarkan volume air yang naik 0 10 20 30 40 50 0 1 2 3 4 5 Br media pendinginan komposisi 5% komposisi 10% komposisi 15% komposisi 16,98% komposisi 20% 0 5 10 15 20 25 30 0 10 20 30 40 Br (Gs) Komposisi (%)

2.5 3 3.5 4 4.5 5 5.5 6 0 1 2 3 4 5 Densitas (gr/cm3) Media Pendinginan komposisi 5% komposisi 10% komposisi 15% komposisi 16,67% komposisi 20% ketika sampel magnet dicelupkan. Berikut merupakan data-data hasil pengukuran sampel.

Tabel 4.2 Densitas Sampel Magnet (gr/cm3) komposisi proses pendinginan furnace udara terbuka Air (suhu kamar) Air (4oC) 5% 3,67 4,16 3,11 3,79 10% 3,65 3,84 4,03 3,76 15% 3,83 4,22 3,52 3,88 16,98% 4,21 4,14 4,23 3,9 20% 3,51 3,43 3,51 3,71 25% 3,81 3,46 3,61 3,87 30% 3,69 5,41 3,41 3,61

Gambar 4.3 Hubungan Proses Pendinginan terhadap Densitas

Dari hasil perhitungangan perbandingan massa dan volume maka akan didapatkan densitas tiap-tiap sampel yang ada di tabel 4.2. Dari tabel ini dapat digambarkan hasilnya melalui grafik 4.3 yang menghubungkan antara proses pendinginan terhadap densitas. Terlihat bahwa grafik tidak stabil dan terus berosilasi tanpa menunjukkan pola tertentu sebagai fungsi pendinginan terhadap densitas. Nilai densitas tertinggi dimiliki oleh komposisi 30% dengan proses pendinginan di dalam air (suhu kamar) dengan nilai 5,41 gr/cm3. Sedangkan nilai densitas terendah dimiliki oleh komposisi 5% dengan proses pendinginan di dalam air (suhu kamar) dengan nilai sebesar 3,11 gr/cm3 dan nilai densitas tertinggi terdapat pada proses pendinginan di udara terbuka dengan nilai densitas 4,09 gr/cm3.

4.1.3 Hasil pengujian struktur mikro (terlampir)

Pengujian struktur mikro dilakukan dengan menggunakan mikroskop digital (micro usb) yang ada di Laboratorium Rekayasa Bahan dengan perbesaran 400x. Sebelumnya dilakukan preparasi serbuk yaitu grinding, polishing dan etsa. Zat etsa yang digunakan adalah HNO3. Hasil pengujiannya dapat dilihat pada halaman lampiran. Untuk setiap jenis proses pendinginan akan menghasilkan ukuran butir yang berbeda.Ukuran butir dari yang terhalus hingga yang terkasar berturut-turut terbentuk dari proses pendinginan paling cepat yaitu menggunakan air dengan suhu 4oC, proses pendinginan dengan menggunakan air dengan suhu kamar, proses

pendinginan di udara terbuka dan proses pendinginan di dalam furnace.

4.1.4 Hasil pengukuran permeabilitas magnet

Permeabilitas (μ) dapat diperoleh dengan membandingkan nilai B dan H. Perhitungan nilai H adalah sebagai berikut.

N = 750 I = 1A L = 3 cm 𝐻 = 𝑁. 𝐼 𝐿 = 750.1 3 = 250 A/cm Sehingga nilai H adalah 250 A/cm.

Nilai B dapat dilihat pada tabel 4.3 berbeda dengan nilai Br yang ada pada tabel 4.1. Nilai B ini diperoleh dengan pengukuran dengan menggunakan Gaussmeter pada kondisi sampel magnet sedang dimagnetisasi sehingga diperoleh nilai induksi. Sedangkan nilai Br merupakan nilai induksi remanen yang diukur pada saat magnetisasi telah dilepaskan. Dari nilai H yang telah dihitung di atas, maka dapat diperoleh nilai μ. Nilai μ yang dihitung adalah hasil terbaik dari pengukuran nilai Br.

Tabel 4.3 Permeabilitas (μ) Magnet

komposisi Induksi Magnet, B (Gauss) Permeabilitas, μ (gauss.cm/A) 5% 440 1,76 10% 460 1,84 15% 465 1,86 16,98% 480 1,92 20% 465 1,86 25% 440 1,76 30% 425 1,7

Dari hasil pengukuran permeabilitas magnet yang ada, kemudian dibandingkan dengan μ0 yaitu sebesar 1,256 (gauss.cm/A). Dari hasil pengukuran yang telah dilakukan, diperoleh hasil μ > μ0. Dari teori yang ada, maka bahan dapat dikategorikan sebagai ferrimagnetik, dimana nilai μ nya lebih kecil jika dibandingkan bahan ferromagnetik dan lebih besar dari bahan paramagnetik. Bahan paramagnetik memiliki nilai μ > μ0 sedangkan ferromagnetik μ >> μ0. Bahan ferrimagnetik merupakan campuran dua unsur, yaitu paramagnetik dan ferromagnetik. Dimana Ba merupakan jenis paramagnetik dan Fe merupakan jenis ferromagnetik. Dari hasil perpaduan inilah maka akan menghasilkan magnet dengan arah domain magnetik yang berlawanan arah dan tidak seimbang yaitu salah satu atom lebih lemah dari atom yang lain.

4.2 Interpretasi Hasil Analisa Data

Dari analisa data yang didapatkan dari pengujian di atas, maka dapat dilakukan pembahasan mengenai pengaruh variasi komposisi dan proses pendinginan terhadap karakteristik magnet Barrium Ferrite.

4.2.1 Pengaruh variasi komposisi terhadap sifat magnet

Telah dijelaskan sebelumnya, bahwa dari grafik 4.1 dan 4.2 terlihat nilai Br akan semakin meningkat dari komposisi 5% hingga 16,98% dan akan mengalami penurunan untuk komposisi di atas 16,98%. Terlihat jelas bahwa komposisi ideal berdasarkan stoikiometri (16,98%) menghasilkan induksi remanen yang terbesar. Hasil induksi remanen yang besar disebabkan karena komposisi 16,98% merupakan komposisi yang paling sempurna.

BaCO3 yang merupakan zat aditif berfungsi untuk menghambat tumbuhnya domain agar tidak membesar. Hal inilah yang menyebabkan semakin banyak campuran BaCO3 maka semakin besar nilai induksi remanennya. Namun ini hanya berlaku untuk komposisi persen massa BaCO3 di bawah komposisi ideal, yaitu di bawah 16,98%. Khususnya dalam penelitian ini, komposisi 5%, 10% dan 15% memiliki nilai induksi remanen yang lebih rendah dibandingkan komposisi 16,98%. Untuk persen massa di atas 16,98% ternyata menghasilkan nilai induksi remanen semakin kecil sebanding dengan semakin meningkatnya persen massa BaCO3.

Komposisi ideal antara BaCO3 dan Fe2O3, membuat kinerja reaksi BaCO3 dalam menghambat tumbuhnya domain agar tidak membesar semakin sempurna dan merupakan perbandingan komposisi yang paling baik dalam penelitian ini. Namun untuk persen massa BaCO3 yang semakin besa atau di atas komposisi ideal ternyata semakin menurunkan nilai Br. Dari sini dapat terlihat bahwa batas penggunaan terbaik komposisi BaCO3 untuk menghasilkan magnet dengan kualitas Br yang tinggi adalah pada komposisi ideal. Semakin besar persen massa BaCO3 maka akan semakin kecil kadar Fe2O3, dan ini menghasilkan campuran yang tidak baik.

Sedangkan pada uji densitas, tidak terlihat pola kecenderungan tertentu pada grafik. Sehingga tidak dapat ditarik kesimpulan mengenai hubungan densitas sebagai fungsi komposisi untuk penelitian ini. Nilai densitas yang fluktuatif terhadap fungsi komposisi ini dapat disebabkan karena adanya pengotor di dalam sampel magnet. Pengotor ini dapat disebabkan pada saat pencampuran bahan, pada saat kompaksi ataupun pada saat sintering.

Sedangkan untuk melihat pengaruh variasi komposisi terhadap struktur mikro sampel magnet membutuhkan kajian yang lebih mendalam lagi. Dalam penelitian ini struktur mikro yang didapatkan sebagai hasil variasi komposisi tidak dapat dibandingkan satu sama lain, karena perbedaannya yang hampir tidak kelihatan. Untuk melihat struktur mikro akibat variasi komposisi diperlukan Scanning Electron Microscope (SEM). Hal ini berkaitan dengan perbesaran mikroskopnya yang lebih besar.

4.2.2 Pengaruh variasi proses pendinginan terhadap sifat magnet

Dari hasil analisa data yang telah dilakukan, didapatkan hasil bahwa proses pendinginan terbaik yang menghasilkan induksi remanen paling besar adalah pendinginan sangat cepat dengan menggunakan air dingin dengan suhu 4oC. Dari grafik hubungan proses pendinginan terhadap induksi remanen (grafik 4.1) dapat dinyatakan bahwa antara proses pendinginan dan induksi remanen berbanding lurus. Yakni semakin cepat proses pendinginan yang dikenakan pada magnet maka semakin besar nilai induksi remanennya. Telah dijelaskan pada subbab 4.2.1 bahwa variasi proses pendinginan yang berbeda berdampak pada pertumbuhan ukuran butir magnet. Ukuran butir yang berbeda inilah yang mempengaruhi perbedaan nilai induksi remanen untuk setiap sampel magnet. Pada proses pendinginan yang paling cepat yaitu menggunakan air dingin 4oC mempunyai ukuran butir paling halus dan memliki nilai induksi remanen yang paling besar, yaitu 39,25 Gauss. Pada saat magnetisasi dilakukan, sampel magnet BaFe12O19 mendapatkan medan eksternal yang mengakibatkan garis-garis gaya yang berdekatan dihimpun di dalam material tersebut sehingga meningkatkan densitas fluks/terjadi peningkatan induksi magnetik. Untuk magnet keras, ketika medan magnet dihilangkan sebagian besar induksi dipertahankan agar menghasilkan induksi remanen Br. Domain-domain dari magnet keras inilah yang mempertahankan magnetisasi setelah medan eksternal dihilangkan. Hal ini dikarenakan pada sampel dengan ukuran butir yang halus, batas domain tidak dapat bergerak secara mudah melewati batas butir. Semakin kecil ukuran butir, maka akan semakin banyak batas butir, maka berakibat semakin banyak energi yang diperlukan untuk melewatinya sehingga membuat batas domain terkunci dan terhalang pergerakannya. Hal inilah yang membuat batas domain mempertahankan magnetisasi yang ada. Dengan mikrostruktur butir yang semakin halus maka akan semakin besar kemampuannya menghambat pergerakan batas domain. Seperti pada proses pengerjaan dingin pada baja, dimana pengerasan regangan menghasilkan dislokasi-dislokasi yang mengunci batas domain. Jadi remanensi Br tetap tinggi dengan H=nol, sehingga diperlukan medan koersif mayor, -Hc, untuk menghilangkan induksi. Maka dari itu, pergerakan batas domain bukan hanya suatu orientasi terhadap polaritas N-S, tetapi juga membutuhkan perpindahan atom yang juga memerlukan suatu energi. Untuk mendapatkan perbandingan yang lebih jelas, maka dapat dibandingkan magnet keras dan magnet lunak. Pada magnet lunak material yang baik untuk digunakan adalah yang berfasa tunggal, dianil serta berbutir kasar agar batas bisa bergerak dengan mudah untuk mencapai permeabilitas yang tinggi (saturasi oleh medan magnetik kecil). Agar domain dapat tumbuh, batas-batas domain harus bergerak agar bisa memperbesar domain yang orientasinya lebih menguntungkan. Batas-batas ini dapat bergerak dengan mudah di dalam kristal tunggal, namun tidak bisa bisa

bergerak melintasi batas butir atau batas fasa. Demikian pula, dislokasi akan mengunci batas domain dan mencegah pergerakannya. Pergerakan batas domain yang mudah diperlukan untuk menghasilkan remanen rendah dan medan koersif yang diperlukan magnet lunak

Dari hasil analisa data yang didapatkan, ternyata pola yang dihasilkan oleh grafik tidak menyatakan kecenderungan tertentu. Densitas menyatakan kerapatan partikel di dalam sampel magnet. Dengan pengukuran sederhana melalui perbandingan massa dan volume didapatkan nilai densitas sampel. Semakin tinggi nilai densitas sampel magnet, maka semakin bagus kualitas sampel magnet tersebut. Densitas magnet dapat dipengaruhi oleh banyak faktor, misalnya adalah perlakuan pada saat kompaksi yaitu meliputi beban penekanan dan lama penahanan pada saat penekanan serta perlakuan panas/sintering yang meliputi temperatur pemanasan, lama penahanan dan kecepatan pendinginan. Pada saat kompaksi, sampel diberikan beban penekanan dan waktu tahan penekanan yang sama, yaitu 4 ton dengan lama waktu tahan masing-masing 5 menit setiap sampel. Pada saat kompaksi terjadi suatu proses pemadatan atau pengikatan sementara secara mekanik antara butiran partikel menjadi suatu massa yang kompak. Semakin tinggi nilai beban penekanan maka didapatkan sampel yang semakin padat dengan nilai densitas yang semakin tinggi pula. Pada saat proses sintering, temperatur dan waktu tahan diperlakukan sama yaitu pada suhu 1100oC dengan waktu tahan 45 menit. Pada saat inilah terjadi eliminasi porositas. Proses penghilangan porositas dilakukan melalui transport massa. Jika dua partikel digabung dan dipanaskan pada suhu tertentu dua partikel ini akan berikatan bersama-sama dan akan membentuk neck. Pertumbuhan disebabkan oleh transport yang meliputi evaporasi, kondensasi, difusi. Hal inilah yang menyebabkan sampel magnet semakin kompak dan densitas bahan semakin meningkat. Selanjutnya adalah pada perlakuan pendinginan, sebenarnya terjadi penyusutan bahan, akibat kecepatan pendinginan yag berbeda akibat media pendinginan yang berbeda. Namun berdasarkan hasil perhitungan densitas dan grafik 4.3, tidak terlihat hubungan antara proses pendinginan yang berbeda dengan nilai densitas sampel magnet. Hal ini dapat disebabkan akibat kurang sempurnanya proses pendinginan yang dilakukan terhadap sampel magnet dan adanya pengotor pada sampel magnet. Ataupun kekurangtelitian pengukuran volume sampel, hal ini dikarenakan gelas ukur yang digunakan memiliki ketelitian yang rendah. Sedangkan selisih antar sampel sangat kecil, dan membutuhkan ketelitian yang tinggi. Hal ini menyebabkan kekurangakuratan dalam perhitungan volume sampel sehingga nilai densitas sampel yang didapatkan kurang akurat. Karena ketidaksesuaian data maka tidak dapat dihubungkan antara hasil densitas sampel dengan nilai induksi remanen sampel magnet yang telah didapatkan.

Dilakukannya uji struktur mikro ini bertujuan untuk melihat butir yang terbentuk pada sampel magnet dengan proses pendinginan yang berbeda. Dari hasil analisa data yang telah dilakukan, didapatkan

hasil bahwa semakin cepat proses pendinginan akan mengakibatkan semakin halus butir/semakin kecil ukuran butir yang terbentuk. Hal ini berkaitan dengan pembutiran yang terjadi akibat perlakuan panas yang diberikan pada sampel. Pertumbuhan butir terjadi pada saat sampel mulai disintering. Parameter sintering diantaranya adalah temperatur, waktu penahanan, kecepatan pendinginan, kecepatan pemanasan dan atmosfir. Pada saat sintering butir mulai tumbuh membesar dan mengalami necking seiring dengan bertambahnya temperatur. Dengan proses pendinginan yang berbeda, bertujuan untuk mempengaruhi ukuran butir dari segi kecepatan pendinginan. Kecepatan pendinginan tercepat dengan medium air dingin 4oC menghasilkan ukuran butir yang paling halus di antara yang lain. Hal ini dikarenakan butir tidak sempat berkembang akibat proses pendinginan yang mendadak sehingga butir menjadi halus. Proses pendinginan yang lambat menyebabkan butir memiliki kesempatan untuk berkembang sehingga berukuran besar/kasar. Proses pendinginan di dalam furnace adalah proses pendinginan yang paling lambat, karena sampel didinginkan secara tertutup dari suhu sintering 1100oC hingga mencapai suhu normal/suhu kamar. Hal inilah yang menyebabkan butir pada sampel dengan jenis pendinginan ini dapat memiliki butir yang paling besar akibat proses pendinginan sempurna. Dapat dikatakan, bahwa untuk mendapatkan ukuran butir sesuai dengan yang diinginkan, maka dapat diperoleh dari pengaturan kecepatan pendinginan melalui pemilihan medium pendinginan.

V. KESIMPULAN DAN SARAN 5.1 Kesimpulan

Pada penelitian tugas akhir ini telah dilakukan variasi komposisi dan proses pendinginan terhadap magnet Barrium Ferrite. Berdasarkan data yang diperoleh dan pembahasan maka dapat diambil kesimpulan bahwa,

Komposisi ideal Fe2O3 dan BaCO3 berdasarkan stoikiometri merupakan komposisi terbaik untuk menghasilkan nilai Br tertinggi.

Semakin cepat laju pendinginan maka nilai Br akan semakin besar. Hal ini dikarenakan semakin cepat proses pendinginan, maka butir akan semakin kecil dan nilai Br pun akan semakin meningkat

Nilai Br terbesar adalah 39,25 Gauss pada komposisi 16,98% BaCO3 dan proses pendinginan dengan air dingin 4oC.

Nilai permeabilitas terbaik diperoleh pada komposisi 16,98% sebesar 1,92 G.cm/A. Nilai permeabilitas yang diperoleh menunjukkan bahwa μ > μ0, hal ini menunjukkan bahwa magnet Barium Ferrite merupakan bahan ferrimagnetik.

5.2 Saran

Untuk mendapatkan magnet Barrium Ferrite dengan karakteristik yang lebih baik, maka yang dapat menjadi masukan adalah sebagai berikut.

Proses sintering hendaknya dilakukan di dalam furnace yang kondisinya benar-benar steril dan bebas dari pengotor sehingga tidak mempengaruhi kualitas magnet yang dihasilkan.

5.1 DAFTAR PUSTAKA

[1] Vlack, Lawrence H. Van. 2004. Elemen-elemen

Ilmu dan Rekayasa Material. Diterjemahkan

oleh Sriati Djaprie. Jakarta : Erlangga.

[2] Cullity, B.D. 1972, Introduction to Magnetic

Material. USA, Addison Wesley.

[3] Kasap, S.O. 2000. Principles of Electrical

Engiineering Materials and Devices.

Singapore. Mc Graw Hill.

[4] Hidayat, Taufik. 2008. Fabrikasi Magnet

Permanen Berbahan Dasar Pasir Besi

Lumajang, Institut Teknologi Sepuluh

Nopember, Surabaya.

[5] Setyoko, Agus. 2009. Peningkatan Prosentase

Fe2O3 Dari Pasir Besi Sebagai Bahan Baku

Magnet Permanen Keramik Dengan

Metode Hydrothermal Oxidation, Institut

Teknologi Sepuluh Nopember, Surabaya. [6] Zulkifly, Akhmad. 2008. Pengaruh variasi

komposisi pada pembuatan magnet

permanen dengan bahan dasar pasir besi

Lumajang, Institut Teknologi Sepuluh

Nopember, Surabaya.

[7] Idayanti,N., Dedi. 2002. “Pembuatan Magnet Permanen Ferit untuk Flow Meter”. Prosiding

Jurnal Fisika Himpunan Fisika

Indonesia.1,Serpong,Tangerang

[8] Paulus, Asyer. Pengaruh Tekanan Kompaksi dan

Waktu Penahanan Temperatur Sintering Terhadap Sifat Magnetik dan Kekerasan pada Pembuatan Iron Soft Magnetic dari Serbuk Besi, Institut Teknologi Sepuluh

Nopember, Surabaya.

BIODATA PENULIS Nama : Ratih Resti Astari

NRP : 2406 100 011

TTL : Madiun, 01 April 1988 Alamat : Jl. Semangka 32 Madiun Riwayat Pendidikan :

SDN 166/III Sungai Penuh,Jambi

SLTP Negeri 1 Metro, Lampung

SMA Negeri 3 Madiun

Teknik Fisika ITS