35 IV. HASIL DAN PEMBAHASAN

A. Pengaruh Kadar Asam dan pH Asap Cair Tempurung Kelapa Terhadap Daya Koagulasi Lateks

Asap cair tempurung kelapa yang digunakan dalam penelitian ini diperoleh dari industri rumah tangga pembuatan arang yang juga merupakan industri percontohan produksi arang dan asap cair bekerjasama dengan Departemen Teknik Pertanian, Institut Pertanian Bogor. Asap cair diperoleh dari asap hasil pirolisis bahan baku tempurung kelapa yang ditangkap dengan sungkup dan pipa pengumpul asap kemudian diikuti dengan peristiwa kondensasi dalam kondensor berpendingin bak air (Rokhani, 2006). Berdasarkan hasil analisis laboratorium, kandungan kimia yang terdapat di dalam asap cair tempurung kelapa dalam penelitian ini disajikan pada Tabel 6.

Tabel 6. Hasil analisis komponen kimia asap cair tempurung kelapa. No Komponen kimia Jumlah persentase

1 Total Asam 9.81 ± 0.12%

2 Total Fenol 6.78 ± 0.06%

3 pH 3.00 ± 0.01

Total asam diukur dengan cara yaitu, sebanyak 10 gram asap cair tempurung kelapa diencerkan menjadi 100 ml dengan akuades. Larutan sampel sebanyak 10 gram ditambah indikator fenolphthalin (PP) sebanyak 2-3 tetes dan dititrasi dengan larutan NaOH 0.1 N sampai titik akhir titrasi. Total asam tertitrasi dinyatakan sebagai persen asam asetat sehingga diperoleh nilai rata-rata total asam sebesar 9.81 ± 0.12%.

Untuk mengukur besarnya total fenol, sebanyak 10 ml asap cair tempurung kelapa disentrifuse pada 400 rpm selama 10 menit. Kemudian ditempatkan ke dalam tabung reaksi yang sudah berisi 1 ml etanol 95% dan 5 ml air, selanjutnya ditambahkan 0.5 ml reagen folin-ciocalteu ke masing-masing tabung. Diamkan selama 5 menit, lalu di tambahkan 1 ml Na2S2O3 5% ke tiap-tiap sampel, dikocok dalam vortex shaker dan disimpan selama 60 menit. Setelah penyimpanan, sampel kembali dikocok dengan menggunakan vortex shaker dan diukur absorbansinya

36 pada panjang gelombang 725 nm. Berdasarkan kurva larutan standar dari sampel asap cair tempurung kelapa yang telah dibuat sebelumnya, diperoleh nilai rata-rata total fenol sebesar 6.78 ± 0.06%.

Keasaman asap cair tempurung kelapa diukur dengan menggunakan pH meter. Sebanyak 10 gram asap cair dicampurkan dengan 100 ml akuades kedalam gelas piala. Selanjutnya elektroda pada pH meter dibilas dengan akuades dan dikeringkan. Elektoda dicelupkan ke dalam asap cair selama beberapa saat, hingga diperoleh pembacaan yang stabil. Berdasarkan pengukuran tersebut diperoleh besarnya pH rata-rata asap cair tempurung kelapa sebesar 3.00 ± 0.01. Data hasil analisis kimia komponen asap cair tempurung kelapa diatas secara lebih lengkap disajikan pada Lampiran 2.

Tahap pertama dalam penelitian ini adalah mengkaji penggunaan asap cair tempurung kelapa sebagai bahan koagulan lateks dalam pengolahan karet sit atau RSS. Pada umumnya perkebunan besar pengolahan karet alam menggunakan asam format (asam semut) sebagai bahan koagulan lateks. Asam format (HCOOH) dengan nama sistematis asam metanoat adalah asam karboksilat yang paling sederhana. Asam karboksilat merupakan jenis asam lemah, sebab hanya sebagian kecil yang terionisasi apabila dilarutkan ke dalam air (Fessenden dan Fessenden, 1986). Di alam, asam format ditemukan pada sengatan dan gigitan banyak serangga dari ordo hymenoptera, misalnya lebah dan semut. Penggunaan asam semut didasarkan pada kemampuannya yang cukup baik dalam menurunkan pH lateks serta harga yang cukup terjangkau bagi perkebunan dibandingkan bahan koagulan asam lainnya.

Partikel karet alam di dalam lateks diselaputi oleh suatu lapisan protein, sehingga partikel karet tersebut bermuatan listrik (Goutara, 1985). Protein terdiri dari asam amino dan satu sama lainya terikat oleh ikatan peptida. Asam amino yang terdapat di dalam lateks merupakan ion dipolar dan bersifat amfoter. Dalam kimia, amfoter adalah zat yang dapat bereaksi sebagai asam atau basa. Perilaku ini terjadi bisa karena memiliki dua gugus asam dan basa sekaligus (Fessenden dan Fessenden, 1986). Partikel karet di dalam lateks terletak tidak saling berdekatan, melainkan saling menjauh karena masing-masing partikel memiliki muatan listrik. Gaya tolak menolak muatan listrik ini menimbulkan gerak brown. Di dalam

37 lateks, isopropen diselimuti oleh lapisan protein sehingga partikel karet bermuatan listrik (Zuhra, 2006). Untuk lebih jelasnya, protein dipolar pada lateks ditunjukkan oleh Gambar 5. Pada umunya lateks kebun hasil sadapan memiliki pH antara 7-8 dan bermuatan negatif. Partikel karet yang dilapisi lapisan protein dan lipid merupakan koloid hidrofilik yang artinya dilindungi atau diselaputi oleh muatan listrik. Larutan koloid akan stabil bila terdapat bahan yang dapat mempertahankan muatan listrik partikel yaitu dengan adanya protein.

Koagulasi atau pembekuan adalah suatu proses pengurangan keseimbangan partikel-partikel di dalam lateks dimana akan terbentuk gumpalan-gumpalan polimer karet yang terpisah dengan partikel lainya (Sethu, 1987). Tujuan dari pembekuan adalah untuk memisahkan hampir semua fase air (serum) sebagai cairan dan memperoleh karet secara ekonomis dari lateks kebun hasil sadapan. Sifat koloid yang telah dijelaskan sebelumnya dijadikan sebagai dasar untuk terjadinya proses koagulasi. Lateks akan berkoagulasi dengan cara membuang muatan protein dari partikel karet.

Syarat kestabilan lateks dipengaruhi oleh muatan listrik di dalamnya. Muatan listrik sendiri tergantung dari pH lateks. Pada pH tertentu muatan listrik akan mencapai nilai 0 yaitu pada titik isoelektrik. Titik Isoelektrik adalah derajat keasaman atau pH ketika suatu makromolekul bermuatan nol akibat bertambahnya proton atau kehilangan muatan oleh reaksi asam-basa (Goutara, 1985). Pada koloid, jika pH sama dengan titik isoelektrik, maka sebagian atau semua muatan pada partikelnya akan hilang selama proses ionisasi terjadi. Jika pH berada pada kondisi di bawah titik isoelektrik, maka partikel koloid akan bermuatan positif.

Gambar 5 . Protein dipolar pada lateks.

H O +H+ H O +H+ H O R – C – C R – C – C R – C – C NH2 O- -H+ NH3+ O- -H+ NH3+ OH Protein negatif pH > 4.7 Protein netral pH = 4.7 Protein positif pH < 4.7

38 Sebaliknya, jika pH berada di atas titik isoelektrik maka muatan koloid akan berubah menjadi netral atau bahkan menjadi negatif. Lateks akan berada pada titik isoelektrik dengan pH berkisar antara 4.7-5.3. Pada pH tersebut protein menjadi tidak stabil. Akan tetapi pada pH ini lateks tidak segera menggumpal karena partikel masih diselubungi oleh mantel air. Dalam rentang waktu tertentu, suhu dan dengan kondisi protein yang tidak stabil, maka lapisan tersebut pada akhirnya akan hilang sehingga antar butir karet terjadi kontak dan kemudian akan menggumpal.

Menurut Goutara (1985), lateks yang mempunyai pH 7-8 (dalam kondisi basa) akan berada dalam bentuk cair, karena bermuatan negatif, tetapi bila ditambahkan asam organik atau anorganik sampai pH mendekati titik isoelekrtik maka akan terjadi penggumpalan lateks, karena elektro kinetis potensial sangat sudah rendah. Hubungan antara pH dengan kestabilan lateks ditunjukkan oleh Gambar 6. Penggumpalan lateks dapat dilakukan dengan cara pemberian asam lemah seperti asam asetat atau asam semut, sebab bila menggunakan asam kuat akan terjadi koagulasi yang sangat cepat serta tidak sempurna. Asam kuat dapat menyebabkan sebagian partikel lateks bermuatan positif, sehingga proses koagulasi tidak sempurna karena terjadi saling tolak-menolak antara partikel lateks. Istilah asam berasal dari bahasa latin acetum yang berarti cuka. Ion H+ dalam asam dapat meniadakan muatan listrik negatif partikel lateks serta menurunkan pH. Terbentuknya asam berarti menambah jumlah ion positif dan menyebabkan terjadinya gaya tarik-menarik antara ion positif dari asam dengan ion negatif dari lapisan protein yang menyelubungi partikel karet, sehingga terjadi koagulasi lateks. Penurunan pH terjadi oleh selain adanya asam juga oleh adanya elektrolit dan garam.

Penambahan asam ke dalam lateks akan menyebabkan terjadinya reaksi ke arah kesetimbangan, yaitu keadaan suatu sistem dimana gaya-gaya yang berlawanan ataupun laju-laju suatu proses berimbang. Asam dalam hal ini ion H+ akan bereaksi dengan ion OH- pada protein dan senyawa lainnya untuk menetralkan muatan listrik sehingga terjadi koagulasi pada lateks. Cepat lambatnya proses koagulasi bergantung pada laju atau kecepatan reaksi, yaitu perubahan konsentrasi pereaksi atau produk dalam suatu satuan waktu. Menurut

39 Keenan et al. (1980), salah satu faktor yang mempengaruhi laju reaksi adalah suhu atau temperatur sistem. Laju suatu reaksi kimia bertambah dengan naiknya suhu. Kenaikan sebesar 10o C akan melipatkan dua atau tiga kali laju suatu reaksi antara molekul-molekul (Keenan et al., 1980). Dengan kenaikan laju reaksi maka partikel akan semakin cepat bergerak dan bertumbukan satu sama lainya. Dalam penelitian ini proses pencampuran atau reaksi antara bahan koagulan asam semut dan asap cair dengan lateks terjadi pada suhu ruangan, yaitu rata-rata sebesar 28 o

C dengan RH (kelembaban) 70 %. Lateks akan membeku sempurna setelah 40 menit.

Gambar 6. Grafik hubungan antara pH dengan kestabilan lateks (Goutara, 1985).

Pada umumnya pabrik pengolahan RSS mencampurkan koagulan asam dan lateks pada suhu ruangan dimana proses pengolahan berlangsung dengan waktu pembekuan sama seperti yang telah disebutkan sebelumnya. Proses koagulasi dapat dipercepat salah satunya dengan meningkatkan suhu, misalkan dengan memberikan kalor pada sistem/lingkungan. Pada suhu yang ditingkatkan, molekul akan memiliki kecepatan tumbukan dan energi yang lebih besar untuk bereaksi (Keenan et al., 1980). Penambahan kalor pada proses produksi RSS dalam skala besar di pabrik pengolahan tentu akan berdampak pada peningkatan biaya produksi yang diperlukan, oleh sebab itu diperlukan pertimbangan yang baik dari

40 sisi ekonomi. Peningkatan suhu untuk mempercepat proses koagulasi lateks biasanya dilakukan oleh perkebunan atau pabrik pengolahan untuk menentukan dengan cepat besarnya KKK. Sejumlah 100 ml lateks direaksikan dengan koagulan asam di dalam wadah alumunium dan dipanaskan hingga suhunya mencapai 80 oC. Dalam kondisi tersebut lateks akan membeku dalam waktu sekitar 5 menit. Dengan peningkatan suhu, maka waktu yang dibutuhkan untuk proses pembekuan lateks menjadi lebih cepat.

Kadar asam serta nilai pH merupakan salah satu parameter yang menentukan kualitas dari asap cair yang dihasilkan. Komponen asam organik yang cukup tinggi dalam asap cair tempurung kelapa adalah asam asetat yang terbentuk dari dekomposisi hemiselulosa dan selulosa. Menurut Suhardiyono (1988) tempurung kelapa memiliki kandungan hemiselulosa sebesar 27.7%, selulosa 26.6% serta lignin 29.4%. Hal ini tentu bepengaruh terhadap kadar asam yang dihasilkan selama proses pirolisis tempurung kelapa. Hasil pengukuran menunjukkan kandungan asam dalam asap cair tempurung kelapa pada penelitian ini sebesar 9.81%. Sementara penelitian yang telah dilakukan oleh Maspanger (2003) mengenai pemanfaatan asap cair kayu karet sebagai bahan pengolahan karet menunjukkan kadar asam yang terkandung dalam asap cair tersebut sebesar 3-3,5% dengan nilai pH 2.2.

Nilai pH asap cair menunjukkan tingkat proses penguraian komponen kayu yang terjadi untuk menghasilkan asam organik pada asap cair. Menurut Purba (2000) nilai pH larutan menyatakan konsentrasi ion H+ dalam larutan. Derajat atau tingkat keasaman larutan bergantung pada konsentrasi ion H+ dalam larutan dimana, nilai pH sama dengan negatif logaritma konsentrasi ion H+. Semakin besar konsentrasi ion H+ semakin kecil nilai pH, dan karena bilangan dasar logaritma adalah 10 maka larutan yang nilai pH-nya berbeda sebesar n mempunyai perbedaan konsentrasi ion H+ sebesar 10n. Nilai pH asap cair yang rendah menunjukkan kualitas asap cair yang baik untuk digunakan sebagai bahan koagulan karena berpengaruh terhadap penurunan pH lateks hingga mencapai titik isoelektriknya.

Selain dengan penambahan asam, penggumpalan juga dapat terjadi secara alami yang dikenal dengan istilah prakoagulasi. Prakoagulasi ini tidak

41 dikehendaki karena mutu karet menjadi rendah. Pada kondisi tersebut peran bakteri pengurai dalam lateks yang juga menghasilkan ion H+ sebagai hasil metabolisme berperan besar dalam proses pembekuan. Selain itu prakoagulasi pada lateks juga dipengaruhi oleh beberapa faktor antara lain, suhu lingkungan, enzim, iklim, keadaan tanaman, jenis klon tanaman, pengangkutan serta kotoran dari luar.

B. Aplikasi Asap Cair Tempurung Kelapa dalam Pengolahan RSS

Asap cair tempurung kelapa yang digunakan dalam penelitian ini telah mengalami proses pengendapan, penyaringan serta penyimpanan selama kurang lebih 2 tahun. Asap cair memiliki penampakan fisik dengan warna kuning kecoklatan yang jernih, berbau asap pekat dengan kadar asam sebesar 9.81%, kadar fenol sebesar 6.78% dan pH sebesar 3.00. Sedangkan koagulan asam yang digunakan adalah jenis asam semut yang banyak dijual di pasaran dengan konsentrasi 90%. Masing-masing taraf perlakuan ditujukan untuk mengetahui efektivitas serta dosis pemberian asap cair bila digunakan secara penuh (murni) atau dikombinasikan dengan asam semut sebagai bahan koagulan yang menghasilkan RSS sesuai dengan standar mutu yang meliputi kelas mutu RSS, plastisitas PRI, kadar abu serta kadar kotoran.

Tahap awal dari penelitian ini adalah pengumpulan lateks kebun di lapangan. Lateks berasal dari beberapa klon tanaman yang telah direkomendasikan sebagai bahan baku RSS diantaranya GT, Avros, LCB dan RRIM. Karekteristik lateks pada penelitian ini dapat dilihat pada Lampiran 3, 4 dan 5. Lateks yang telah disadap di kebun kemudian diberikan zat antikoagulan berupa amoniak 10% untuk mencegah penggumpalan alamiah atau prakoagulasi selama pengangkutan ke tempat pengolahan/pabrik. Prakoagulasi ini tidak dikehendaki karena dapat menyebabkan koagulum yang tidak sempurna serta mutu karet sit yang rendah.

Tahap berikutnya adalah penentuan KKK serta kadar NH3 lateks, hal ini penting dilakukan untuk mengetahui jumlah air yang dibutuhkan untuk pengenceran serta jumlah asam yang akan diberikan untuk membekukan lateks. Proses selanjutnya adalah pengenceran hingga kadar KKK mencapai 12%.

42 Pengenceran dilakukan untuk menyeragamkan KKK, memudahkan penyaringan kotoran dan gelembung udara yang terperangkap serta memudahkan dalam pencampuran dengan asam. Perlakuan taraf asam semut : asap cair yang digunakan adalah 100 % asam semut : 0% asap cair sebagai kontrol ; 0% asam semut : 100% asap cair ; 25% asam semut: 75% asap cair; 50% asam semut : 50% asap cair ; 75% asam semut : 25% asap cair dan 0% asam semut : 200% asap cair. Pembuatan larutan koagulan dilakukan dengan cara mencampurkan kedua bahan sesuai dengan perbandingan yang ditetapkan ke dalam labu erlenmeyer. Bahan koagulan yang telah dicampurkan masih memiliki tingkat konsentrasi/kepekatan yang tinggi sehingga perlu diencerkan dengan menambahkan air hingga konsentarsinya menjadi 2%. Pengenceran larutan pekat menyebabkan volum dan kemolalan larutan berubah, tetapi jumlah mol zat terlarut tidak berubah (Purba, 2000). Hal ini dilakukan agar asam yang mengandung ion H+ dapat menetralkan ion negatif pada lateks secara perlahan dan merata sehingga menghasilkan koagulum yang baik. Bahan koagulan dalam penelitian ini pada setiap pengulangan menunjukkan karakteristik yang seragam (Tabel 7).

Tabel 7. Karakteristik bahan koagulan asam semut dan asap cair tempurung kelapa Koagulan asam semut : asap cair Karakteristik Warna Bau pH*)

100% : 0% Jernih Berbau asam 1.65 ± 0.02

0% : 100% Kuning cerah dan sedikit hijau muda

Berbau asap

3.02 ± 0.02 25% : 75% Kuning cerah Sedikit berbau asap

dan asam 1.93 ± 0.03

50% : 50% Kuning cerah Sedikit berbau asap

dan asam 1.84 ± 0.04

75% : 25% Kuning Sedikit berbau asap

dan asam 1.77 ± 0.05

0% : 200% Kuning dan sedikit hijau muda

Berbau asap dan

asam 3.01 ± 0.01

43 Pada tabel diatas tampak bahwa nilai pH kontrol yang berupa asam semut memiliki nilai yang paling rendah yaitu sebesar 1.65, sedangkan perlakuan yang menggunakan kombinasi dan murni asap cair cenderung mengalami kenaikan nilai pH. Pada penambahan 25% asap cair nilai pH koagulan meningkat sebesar 1.77, sedangkan pada penambahan 50% asap cair nilai pH menjadi 1.84. Semakin banyak jumlah asap cair yang diberikan maka nilai pH akan semakin besar. Hal ini terkait dengan nilai pH awal asap cair yang lebih tinggi dibandingkan asam semut, sehingga pada saat pencampuran akan terjadi kesetimbangan pH diantara 2 larutan yang berbeda. Dengan kata lain, penambahan asap cair ke dalam asam semut dapat meningkatkan nilai pH bahan koagulan.

Pemberian bahan koagulan dilakuan secara perlahan dan sedikit demi sedikit ke dalam wadah koagulasi yang disertai dengan pengadukan. Hal ini bertujuan agar bahan koagulan dapat tercampur secara merata ke dalam lateks. Pemberian bahan koagulan yang berlebih atau terlalu banyak akan menyebabkan koagulum menjadi keras dan sulit untuk digiling, sedangkan jika pemberian kurang maka koagulum akan menjadi lunak, membubur atau tetap encer (tidak membeku). Pengadukan juga harus dilakukan secara perlahan untuk mengurangi busa yang timbul selama proses berlangsung. Timbulnya busa selama proses pencampuran dan pengadukan dapat menimbulkan gelembung udara yang dapat menurunkan kualitas RSS. Selanjutnya wadah koagulasi ditutup rapat untuk mengindari kontak dengan udara luar. Pada perlakuan 100% asam semut (kontrol) lateks akan membeku dalam waktu 40 menit, begitu pula pada perlakuan lainya, kecuali yang menggunakan murni asap cair (100% dan 200%) yang membutuhkan waktu kurang lebih selama 120 menit untuk membeku. Hal ini dapat disebkan karena kadar asam semut yang rendah serta pH asap cair yang lebih tinggi jika dibandingankan dengan perlakuan yang menggunakan asam murni atau kombinasi asam semut dan asap cair.

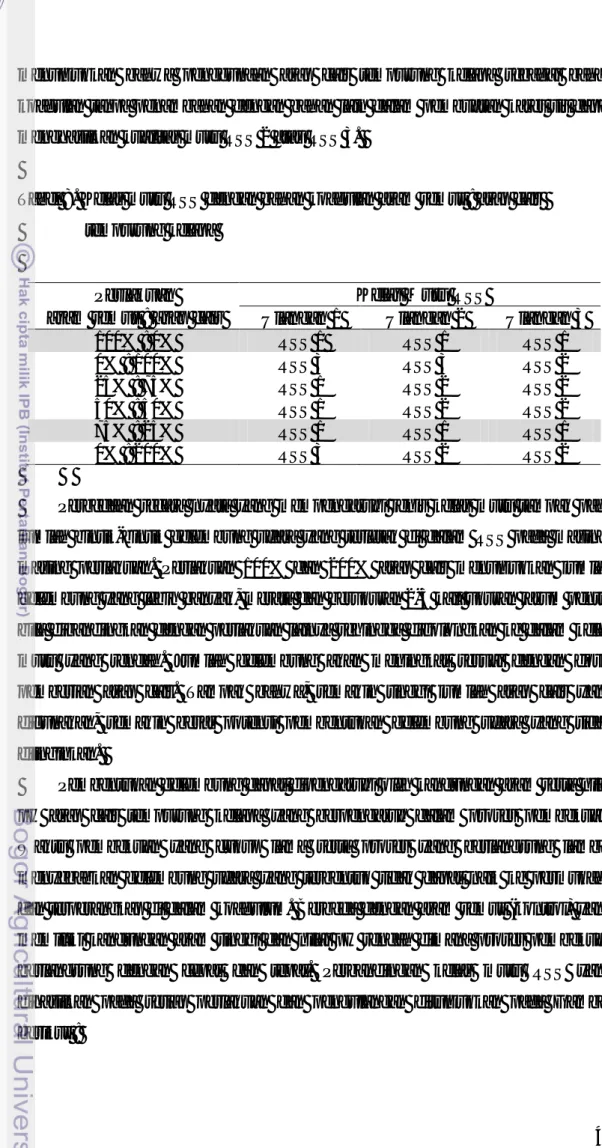

Lateks yang yang telah membeku disebut koagulum. Hasil koagulum pada perlakuan 25% : 75%, 50% : 50% dan 75% : 25% asam semut : asap cair, menunjukkan ciri-ciri fisik yang sama dengan kontrol sedangkan pada perlakuan 100% dan 200% asap cair terlihat bintik-bintik gelembung udara pada bagian permukaan, hasil ini terlihat seragam pada setiap pengulangan. Setiap perlakuan

44 yang menggunakan kombinasi serta murni asap cair menunjukkan adanya lapisan tipis berwarna cokelat pada permukaan koagulum serta beraroma asap. Bagian lapisan tersebut akan hilang ketika koagulum dicuci/bilas dengan air. Lapisan ini terbentuk sebagai akibat reaksi antara serum lateks serta kandungan karbonil dalam asap cair yang memiliki kemampuan memberi warna khas cokelat pada produk. Menurut Ruswanto et al. (2000), karbonil mempunyai efek terbesar pada terjadinya pembentukan warna coklat produk asapan. Jenis komponen karbonil yang paling berperan adalah aldehid glioksal sedangkan formaldehid dan hidroksiasetol memberikan peranan yang rendah. Fenol juga memberikan kontribusi pada pembentukan warna coklat pada produk yang diasap meskipun intensitasnya tidak sebesar karbonil.

Perlakuan menggunakan kombinasi dan murni asap cair juga menunjukkan warna yang lebih kuning kecokelatan dibandingkan dengan kontrol yang berwarna putih. Warna lebih cokelat terlihat lebih pekat pada pemberian asap cair 200%. Pembentukan warna cokelat ini berbanding lurus dengan konsentrasi asap cair di dalam bahan koagulan. Dengan demikian salah satu keunggulan dari asap cair tempurung kelapa adalah dapat memberikan warna khas cokelat pada produk RSS sehingga dapat menghemat penggunaan kayu bakar karena tidak membutuhkan pengasapan yang terlalu banyak untuk memberikan warna.

Bintik-bintik gelembung yang terlihat pada koagulum menunjukkan pembekuan yang kurang sempurna serta sisa gelembung yang tidak dapat naik kepermukaan selama proses pengadukan dan pembekuan. Gelembung tersebut terperangkap di dalam lateks hingga akhirnya turut membeku. Menurut Suseno (1989), gelembung gas yang timbul dalam karet sit dapat disebabkan karena penggumpalan terjadi terlalu cepat dengan menggunakan asam yang berlebih/pekat sehingga gelembung udara tidak sempat naik ke permukan atau dapat juga disebabkan karena penggunaan asam yang terlalu lemah (kadar asam rendah), sehingga membutuhkan waktu penggumpalan yang terlalu lama dan kurang sempurna. Hasil pembekuan yang tidak sempurna akan memiliki tingkat kekerasan koagulum yang tidak merata serta permukaan koagulum yang kasar. Pembekuan merupakan tahapan yang penting serta membutuhkan ketelitian tinggi dalam penentuan jumlah pemberian asam. Gelembung tampak lebih banyak pada

45 perlakuan 100% dan 200% asap cair, meskipun pemberian telah dilakukan berdasarkan standar pemberian bahan koagualan RSS. Hal ini menunjukkan kandungan asam yang rendah serta pH tinggi pada asap cair tempurung kelapa sehingga membutuhkan waktu yang cukup lama untuk membekukan lateks. Perbandingan hasil koagulum menggunakan asap cair yang membeku secara sempurna dan tidak sempurna ditunjukkan pada Gambar 7.

(a) (b)

Gambar 7. Pembekuan tidak sempurna (a) dan pembekuan sempurna (b).

Proses selanjutnya adalah penggilingan yang bertujuan untuk memisahkan sebagian besar air yang terkandung dalam koagulum. Dengan penggilingan permukaan sit akan menjadi semakin besar, sehingga akan mempercepat proses pengeringan. Dalam penelitian ini digunakan metode giling pagi, yaitu penggilingan sit dilakukan pada pagi hari setelah semua lateks selesai dibekukuan pada sore hari sebelumnya. Metode ini banyak digunakan oleh perkebunan-perkebunan besar termasuk PTPN VIII Cikumpay tempat penelitian ini dilakukan karena di nilai lebih mudah, efisien serta memberikan kesempatan koagulum untuk membeku secara sempurna. Koagulum dikeluarkan dari wadah untuk kemudian digiling menggunakan mesin penggilingan sit (sitter six in one).

46 Setelah digiling, sit dicuci dengan air bersih untuk menghindari permukaan yang berlemak akibat penggunaan bahan kimia, membersihkan kotoran yang masih melekat serta menghindari agar sit tidak menjadi lengket saat penirisan. Koagulum yang telah digiling kemudian ditiriskan diruang terbuka dan terlindung dari sinar matahari selama 1-2 jam. Penirisan tidak boleh terlalu lama untuk menghindari terjadinya cacat pada sit yang dihasilkan, misalnya timbul warna yang seperti karat akibat oksidasi. Sampai pada tahap ini hasil koagulum semua perlakuan masih sama dengan kontrol tidak menunjukkan warna bintik-bintik hitam atau karat yang mengidikasikan oksidasi pada bagian permukaan.

Proses selanjutnya ialah pengasapan menggunakan kayu karet untuk mengeringkan koagulum menjadi lembaran sit, mengawetkan sit agar terhindar dari serangan jamur serta memberikan warna khas cokelat RSS. Asap yang dihasilkan dapat menghambat pertumbuhan jamur pada permukaan lembaran karet. Hal ini disebabkan asap mengandung zat antiseptik yang dapat mencegah pertumbuhan mikroorganisme (Suseno, 1989). Pengeringan dilakukan di dalam kamar asap PTPN VIII Cikumpay yang berukuran 144 m2/kamar. Kamar asap tersebut dibuat secara permanen dengan dinding yang terbuat dari tembok serta atap yang terbuat dari seng. Kamar asap juga dilengkapi dengan lubang ventilasi serta cerobong asap. Proses pengeringan dan pengasapan di Perkebunan Cikumpay ini memerlukan waktu 6-7 hari untuk mengeringkan semua sit yang terdapat di dalamnya.

Pada hari ke-4 semua perlakuan telah menunjukkan tanda-tanda kematangan sehingga sit dapat diangkat. Pada hari pertama suhu pengasapan berkisar antara 38-40 oC, pada hari kedua antara 46-50 oC, pada hari ketiga dan keempat antara 50-52 oC. Pada hari pertama dan kedua pengasapan menggunakan jenis kayu basah (kadar air tinggi) untuk memberikan asap yang cukup banyak serta suhu yang digunakan tidak terlalu tinggi. Pada hari ketiga dan keempat digunakan jenis kayu kering (kadar air rendah) untuk mengeringkan/mematangkan sit sehingga membutuhkan suhu yang lebih tinggi. Hasil ini berbeda dengan penelitian Solichin (2007), dimana pembuatan RSS menggunakan Deorub dengan dosis pemberian 75 ml/kg karet kering membutuhkan waktu 2-3 hari dalam proses

47 pengasapan. Hal ini dapat disebabkan karena perbedaan jenis asap cair serta dosis pemberian yang digunakan.

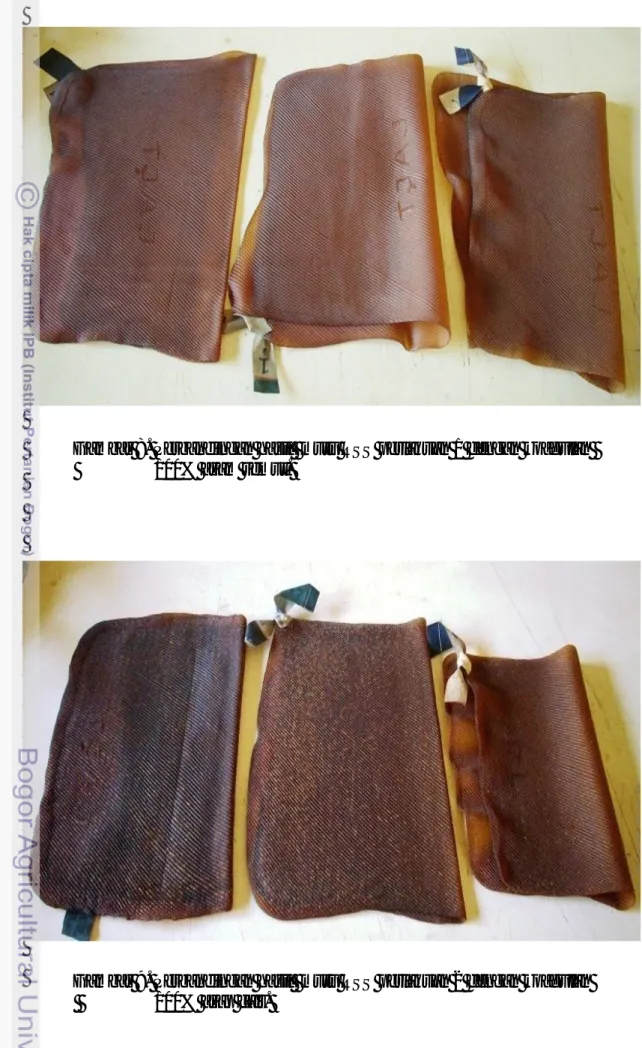

Sampai pada tahap ini, semua perlakuan yang menggunakan kombinasi asap cair menunjukkan warna cokelat yang lebih pekat dibandingakan dengan kontrol terlebih pada perlakuan 100% dan 200% asap cair. Hal ini menunjukkan kemampuan dari asap cair dalam memberikan warna khas cokelat pada RSS. Pembentukan warna terjadi secara bertahap dan semakin pekat sejak lateks membeku hingga sudah matang/kering. Selain pengasapan faktor pemberian asap cair secara langsung juga mempengaruhi laju pencokelatan produk RSS. Penentuan kelas mutu RSS berdasarkan pada penampakan visual dan fisik sesuai dengan standar SNI 06-0001-1987 Conventional Rubber/The Green Book serta sifat teknis yang meliputi nilai plastisitas PRI, kadar abu serta kadar kotoran yang berpedoman pada SNI 06-1309-1990 Standard Indonesian Rubber (Lampiran 6).

C. Analisis Mutu Hasil RSS 1. Kelas Mutu RSS

RSS yang telah matang dengan sempurna kemudian disortasi secara visual. Menurut Goutara (1985), penentuan mutu RSS dilakukan secara visual atau organoleptik yang meliputi bintik gelembung udara, keseragaman warna, kotoran, serpihan bambu dan noda oleh benda asing, abu pembakaran kayu, karet mentah/warna putih tidak matang, jumlah kapang, dan kekeringannya. Pemeriksaan biasanya dilakukan di meja sortasi yang terdiri dari kaca yang berwarna putih susu. Untuk memudahkan pemeriksaan biasanya digunakan beberapa jenis sit sebagai contoh atau standard pemeriksaan.

Berdasarkan SNI 06-001-1987 Conventional Rubber/ The Green Book, yang termasuk ke dalam golongan RSS 1 adalah sit yang dihasilkan harus benar-benar kering, bersih, kuat, tidak ada cacat, tidak berkarat, tidak melepuh serta tidak ada benda-benda pengotor. Tidak boleh ada garis-garis pengaruh dari oksidasi, sit lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna cokelat terlalu tua serta terbakar. Bila terdapat gelembung-gelembung udara berukuran kecil seukuran jarum pentul masih diperkenankan, asalkan letaknya tersebar merata. Untuk RSS 2, sit yang dihasilkan harus kering,

48 bersih, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Sit tidak diperkenankan terdapat noda atau garis akibat oksidasi, sit lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna cokelat terlalu tua serta terbakar. Sit kelas ini masih menerima bintik gelembung udara kecil sebesar 2 kali ukuran jarum pentul serta noda kulit pohon yang ukurannya agak besar. Untuk RSS 3, sit yang dihasilkan harus kering, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Tidak boleh terdapat noda atau garis akibat oksidasi, sit lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Bila terdapat cacat warna, bintik gelembung udara sebesar 3 kali ukuran jarum pentul, ataupun noda-noda dari kulit tanaman karet, masih ditorerir. Untuk RSS 4, sit yang dihasilkan harus kering, kuat, tidak cacat, tidak melepuh serta tidak terdapat pasir atau kotoran luar. Bila terdapat bintik gelembung udara sebesar 4 kali ukuran jarum pentul, karet agak rekat atau terdapat kotoran kulit pohon asal tidak banyak masih dapat diizinkan. Sit lembek, suhu pengeringan terlalu tinggi dan karet terbakar tidak bisa diterima. Untuk RSS 5, sit yang dihasilkan harus kokoh, tidak terdapat kotoran atau benda asing, kecuali yang diperkenankan. Bintik gelembung udara sebesar 5 kali ukuran jarum, noda kulit pohon yang besar, karet agak rekat, kelebihan asap dan sedikit belum kering masih termasuk dalam batas toleransi. Dibanding dengan kelas RSS yang lain RSS 5 adalah yang terendah standarnya. Hasil penilaian kelas mutu RSS pada penelitian ini oleh Laboratorium Analisis Mutu Perkebunan Cikumpay secara lengkap disajikan pada Lampiran 7.

Pada Tabel 8 tampak bahwa perlakuan kontrol sebagai standar secara konsisten menghasilkan kelas mutu RSS 1 hal ini menunjukkan bahwa proses pengolahan sit berjalan dengan baik serta sesuai dengan prosedur kerja yang telah ditetapkan. Hasil yang optimal terlihat pada perlakuan kombinasi asam semut dan asap cair dengan komposisi 75% : 25% yang secara konsisten juga menghasilkan kualitas yang sama dengan kontrol yaitu RSS 1. Perlakuan yang menggunakan kombinasi asam semut dan asap cair lainya (25% : 75% dan 50% : 50%) menunjukkan hasil yang tidak konsisten dalam kelas mutu RSS. Sit yang dihasilkan, dominan menunjukkan kelas mutu RSS 2. Sedangkan pada perlakuan murni asap (100% dan 200%) menghasilkan kelas mutu RSS 2 dan RSS 3. Hal ini

49 menunjukkan bahwa penggunaan asap cair tempurung kelapa sebagai bahan koagulan tanpa penambahan dengan bahan lain dalam pembuatan karet sit dapat menghasilkan kualitas mutu RSS 2 atau RSS 3.

Tabel 8. Kelas mutu RSS dengan bahan koagulan asam semut : asap cair tempurung kelapa

Perlakuan asam semut : asap cair

Kelas Mutu RSS

Ulangan 1 Ulangan 2 Ulangan 3

100% : 0% RSS 1 RSS 1 RSS 1 0% : 100% RSS 3 RSS 3 RSS 2 25% : 75% RSS 1 RSS 2 RSS 2 50% : 50% RSS 1 RSS 2 RSS 2 75% : 25% RSS 1 RSS 1 RSS 1 0% : 200% RSS 3 RSS 2 RSS 2

Perbedaan secara nyata yang mempengaruhi jenis kelas mutu tampak pada jumlah bintik-bintik gelembung udara yang terletak di dalam RSS pada masing-masing perlakuan. Perlakuan 100% dan 200% asap cair menunjukkan jumlah gelembung yang lebih banyak, merata dan berukuran 2-3 kali ukuran jarum pentul bila dibandingkan dengan perlakuan lainya sehingga digolongkan ke dalam kelas mutu yang rendah. Jumlah gelembung akan meningkat sesuai dengan dosis pemberian asap cair. Tampak bahwa, semakin tinggi jumlah asap cair yang digunakan, semakin besar potensi pembentukan gelembung udara yang tidak diinginkan.

Pembentukan gelembung dapat dipengaruhi oleh kandungan asam serta nilai pH asap cair tempurung kelapa yang berpengaruh dalam proses pembekuan. Waktu pembekuan yang cukup lama serta proses yang berlangsung lambat menyebabkan gelembung udara yang terbentuk tidak dapat naik ke permukaan dan terperangkap di dalam koagulum. Berbeda dengan asam semut (kontrol) yang memiliki kandungan asam tinggi dan nilai pH rendah dimana proses pembekuan berlangsung dengan cepat dan tepat. Perbandingan kelas mutu RSS yang dihasilkan pada setiap perlakuan dan pengulangan ditunjukkan pada Gambar berikut :

50 Gambar 9. Perbandingan hasil mutu RSS perlakuan 2 dengan koagulan 100% asap cair.

Gambar 8. Perbandingan hasil mutu RSS perlakuan 1 dengan koagulan 100% asam semut.

51 Gambar 10. Perbandingan hasil mutu RSS perlakuan 3 dengan koagulan

25% asam semut : 75% asap cair.

Gambar 11. Perbandingan hasil mutu RSS perlakuan 4 dengan koagulan 50% asam semut : 50% asap cair.

52 Gambar 12. Perbandingan hasil mutu RSS perlakuan 5 dengan koagulan

75% asam semut : 25% asap cair.

Gambar 13. Perbandingan hasil mutu RSS perlakuan 6 dengan koagulan 200% asap cair.

53 2. Plasticity Retention Index (PRI)

Karet alam adalah hidrokarbon yang merupakan makro molekul poliisopropene (C5H8)n yang bergabung secara ikatan kepala ke ekor. Rantai poliisopropene membentuk konfigurai cis dengan susunan ruang yang teratur seperti pada Gambar 14. Karet yang memiliki susunan ruang tersebut akan mempunyai sifat elastis atau kenyal. Sifat kenyal tersebut berhubungan dengan viskositas atau plastisitas karet (Goutara, 1985).

PRI adalah ukuran dari besarnya sifat keliatan (plastisitas) karet mentah sebelum dan sesudah pengusangan pada suhu 140 oC selama 30 menit. Dengan mengetahui nilai PRI dapat diperkirakan mudah atau tidaknya karet menjadi lengket selama masa penyimpanan atau jika dipanaskan. Nilai PRI juga menunjukkan ketahanan karet terhadap degradasi oksidasi. Bila PRI rendah menunjukkan karet mudah teroksidasi begitu pula sebaliknya. Tinggi rendahnya PRI bergantung pada jenis bahan mentah yang digunakan termasuk jenis klon tanaman serta cara pengolahannya. Gambar 15 menunjukkan grafik perbandingan nilai PRI terhadap beberapa perlakuan serta pengulangan dalam penelitian ini.

Menurut SNI 06-1309-1990 SIR, nilai PRI untuk karet spsifiksi teknis berkisar antara 50-75. Perlakuan kontrol 100% asam semut pada grafik memiliki nilai PRI sebesar 82.34, kemudian meningkat pada perlakuan berikutnya baik dengan kombinasi asap cair maupun asap cair murni. Perlakuan dengan kombinasi serta murni asap cair menghasilkan nilai yang lebih tinggi dibandingkan dengan kontrol. Perbandingan 100% asap cair menghasilkan nilai PRI sebesar 90.69 sedangkan pada 200% asap cair menghasilkan nilai PRI sebesar 90.70. Pada perlakuan 75% asam semut : 25% asap cair yang menghasilkan kelas mutu terbaik memiliki PRI sebesar 80.17. Nilai PRI pada keseluruhan perlakuan memiliki nilai

54 yang lebih tinggi dibandingkan persyaratan yang telah ditentukan oleh SNI yaitu sebesar min. 75.

Menurut Wazyka (2000), senyawa fenol dan turunannya dapat berfungsi sebagai antioksidan yang akan melindungi molekul karet dari oksidasi pada suhu tinggi sehingga nilai PRI akan tetap tinggi. Asam-asam terutama asam asetat akan membekukan lateks kebun dan juga berperan sebagai antibakteri. Senyawa karbonil, fenol, alkohol dan ester akan menyebabkan warna cokelat dan memberikan bau asap khas pada sit. Dalam Burfield (1986), dikatakan bahwa rendahnya nilai plastisitas dapat disebabkan karena terhalangnya ikatan silang gugus aldehida oleh adanya air dan terputusnya rantai molekul karet oleh aktifitas mikroorganisme. Asap cair tempurung kelapa mengandung komponen fenol serta asam yang cukup tinggi sehingga bersifat antioksidan serta antibakteri yang mampu mencegah aktivitas mikroorganisme pengurai di dalam sit. Dengan peningkatan pemberian asap cair akan semakin besar pula kemampuan sifat antioksidan serta antibakteri tersebut serta dapat meningkatkan nilai PRI.

Analisis statistik menggunakan rancangan acak lengkap menunjukkan nilai peluang sebesar 0.0353 dimana nilai p<0.05, sehingga dapat disimpulkan bahwa

Gambar 15. Grafik perbandingan nilai PRI pada setiap perlakuan. 82.34 90.69 91.05 87.76 80.17 90.70 50 55 60 65 70 75 80 85 90 95 100% : 0% 0% : 100% 25% : 75% 50% : 50% 75% : 25% 0% : 200% N il a i P R I

55 pemberian asap cair tempurung kelapa berpengaruh nyata terhadap nilai plastisitas PRI RSS (Lampiran 8). Asap cair tempurung kelapa dapat digunakan sebagai bahan kogulan lateks serta dapat juga meningkatkan nilai plastisitas PRI dari karet yang dihasilkan. Nilai PRI yang tinggi menunjukkan ketahanan yang tinggi terhadap degradasi oleh oksidasi serta tingkat kekuatan produk karet. Penelitian Solichin (2007) yang ditunjukkan pada Tabel 9, juga menunjukkan nilai PRI yang lebih tinggi dengan menggunakan bahan koagulan asap cair cangkang kelapa sawit dibandingkan dengan koagulan asam semut.

Tabel 9. Nilai PRI RSS dengan bahan koagulan Deorub.

Bahan koagulan Spesifikasi teknis RSS

Po Pa PRI

Deorub 10 % (200 ml) 45 36 80

Deorub 10 % (250 ml) 47 36 76

Deorub 10 % (300 ml) 44 37 84

Deorub 10 % (350 ml) 39 32 82

Asam Semut 1 % , Kontrol 45 36 80

Sedangkan penelitian yang dilakukan oleh Maspanger (2004) dengan menggunakan bahan koagulan asap cair kayu karet pada Tabel 11 menunjukkan hasil yang serupa bahwa penggunaan asap cair dapat meningkatkan plastisitas karet. Hal ini membuktikan bahwa antioksidan dan antibakteri yang terdapat di dalam asap cair berperan dalam melindungi karet pada waktu pengeringan dalam suhu tinggi serta menigkatkan nilai plastisitas PRI.

Tabel 10. Nilai PRI RSS dengan bahan koagulan asap cair kayu karet.

Bahan koagulan Plastisitas

awal (Po) PRI

Asam semut 1% (kontrol) 55 82.8

Asap cair kayu karet 1% 57 83.1

Asap cair kayu karet 0.5% 53 84.0 (Solichin , 2007)

56 3. Kadar Kotoran

Dalam Burhanudin (1995), kadar kotoran didefinisikan sebagai benda asing yang tidak larut dan tidak dapat melalui saringan 325 mesh. Adanya kotoran di dalam karet yang relatif tinggi dapat mengurangi sifat dinamika yang unggul dari vulkanisat karet alam antara lain kalor timbul serta ketahanan retak lantur. Kalor timbul adalah panas yang ditimbulkan karena adanya gesekan sedangkan retak lentur adalah retakan-retakan yang terjadi pada karet akibat daya lentur.

Pada Gambar 16, menunjukkan grafik nilai kadar kotoran pada berbagai perlakuan penggunaan asam semut dan asap cair tempurung kelapa. Penggunaan 100% asam semut sebagai kontrol memiliki nilai kadar kotoran sebesar 0.02, pada perlakuan 100% asap cair sebesar 0.01, pada perlakuan 25% asam semut : 75% asap cair sebesar 0.01, pada perlakuan 50% asam semut : 50% asap cair sebesar 0.01, pada perlakuan 75% asam semut : 25% asap cair sebesar 0.01, pada perlakuan 200% asap cair sebesar 0.02. Pada berbagai perlakuan tersebut menunjukkan nilai yang tidak jauh berbeda dengan kontrol. Jika berpedoman pada SNI SIR yang memberikan batas kadar kotoran karet teknik adalah maks. 0.03-0.20, nilai kadar kotoran pada penelitian ini lebih rendah dari yang telah ditetapkan.

Gambar 16. Grafik perbandingan nilai kadar kotoran pada setiap perlakuan. perlakuan 0.02 0.01 0.01 0.01 0.01 0.02 0 0.005 0.01 0.015 0.02 0.025 100% : 0% 0% : 100% 25% : 75% 50% : 50% 75% : 25% 0% : 200% K ada r ko to ra n

57 Kotoran yang ada dapat disebabkan oleh kebersihan bahan baku dan alat yang digunakan, serta bagian mesin pengolahan. Pada umumnya kadar kotoran yang tinggi banyak ditemukan pada sit hasil olahan petani karet. Kotoran tersebut dapat berupa tatal kayu, batang atau ranting yang ikut bersama lateks, dedaunan, tanah, pasir serta pengotor yang berasal dari bahan koagulan yang digunakan. Pada perkebunan besar yang sangat memperhatikan kualitas mutu, perhatian serta pengawasan yang ketat dilakukan sejak penyadapan hingga proses pengolahan untuk menghindari kotoran serta bahan kontaminan lainya pada produk sit yang dihasilkan.

Hasil dalam penelitian ini menunjukkan bahwa kandungan yang terdapat di dalam asap cair tempurung kelapa tidak menjadi bahan pengotor dalam karet sit serta tidak mengganggu kualitas RSS yang dihasilkan. Hal ini dapat disebabkan karena asap cair yang digunakan telah mengalami penyaringan serta pengendapan dalam waktu yang cukup lama, sehingga kandungan berat seperti tar, serpihan arang dan bahan lainya yang diduga sebagai bahan pengotor telah mengalami pemisahan dengan baik.

Pengujian menggunkan metode rancangan acak lengkap pada Lampiran 9 menunjukkan model tidak berpengaruh nyata (p>0.05) dengan nilai peluang sebesar 0.5157. Dapat disimpulkan bahwa pemberian asap cair tempurung kelapa sebagai bahan koagulan tidak berpengaruh nyata terhadap nilai kadar kotoran karet RSS. Penelitian yang dilakukan Maspanger (2004) dengan menggunakan asap cair kayu karet pada Tabel 12 juga menunjukkan nilai kadar kotoran yang rendah.

Tabel 11. Perbandingan antara nilai kadar kotoran, kadar abu dan zat menguap pada RSS dengan koagulan asam dan asap cair kayu karet.

Karet RSS dengan koagulan Kadar kotoran (%) Kadar abu (%) Zat menguap (%)

Asam semut 1% (kontrol) 0.029 0.28 0.43

Asap cair kayu karet 1% 0.031 0.24 0.41

Asap cair kayu karet 0.5% 0.027 0.29 0.47

58 4. Kadar Abu

Kadar abu di dalam karet memberikan gambaran mengenai jumlah bahan mineral yang terdapat di dalammya, diantaranya terdiri dari oksida karbonat, fosfat dari kalium, magnesium, kalsium dan beberapa unsur lain. Abu dapat pula mengandung silikat yang berasal dari karet atau benda asing yang keberadaannya tergantung pada pengolahan bahan mentah karet. Bahan-bahan mineral di dalam karet yang meninggalkan abu dapat mengurangi sifat dinamik dari vulkanisat karet alam (Burhanudin, 1995). Perbandingan nilai kadar abu pada peneltian ini ditunjukkan oleh grafik pada Gambar 17.

Penggunaan 100% asam semut sebagai kontrol memiliki nilai kadar abu sebesar 0.31, pada perlakuan 100% asap cair sebesar 0.31, pada perlakuan 25% asam semut : 75% asap cair memiliki nilai yang sama dengan kontrol sebesar 0.31, pada perlakuan 50% asam semut: 50% asap cair sebesar 0.30, pada perlakuan 75% asam semut: 25% asap cair sebesar 0.30, pada perlakuan 200% asap cair sebesar 0.30. Pada berbagai perlakuan tersebut menunjukkan nilai yang tidak jauh berbeda dengan kontrol. Jika berpedoman pada SNI SIR yang memberikan batas kadar abu untuk karet spesifikasi teknik adalah maks. 0.5 untuk

0.31 0.31 0.31 0.30 0.30 0.30 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 100% : 0% 0% : 100% 25% : 75% 50% : 50% 75% : 25% 0% : 200% K ada r ab u

Perbandingan asam semut : asap cair

59 bahan baku berupa lateks, maka nilai kadar abu pada penelitian ini memiliki nilai lebih rendah dari yang telah ditetapkan dalam persyaratan mutu. Dalam keadaan penerimaan lateks dari kebun, kadar abu tetap berada di bawah batas maksimum 0.5, kecuali jika lateks dikotori oleh benda-benda asing (non karet) seperti talk, tanah lempung dan bahan-bahan larutan seperti tawas, kalsium, sodium klorida dan lainya (Sethu, 1987).

Hasil analisis statistik menggunakan rancangan acak lengkap pada Lampiran 10 menunjukkan besarnya nilai peluang sebesar 0.9933 (p>0.05), sehingga dapat disimpulkan bahwa pemberian asap cair tempurung kelapa tidak berpengaruh nyata terhadap kadar abu dalam karet RSS. Hal ini menunjukkan bahwa kandungan yang terdapat dalam asap cair tempurung kelapa tidak menjadi bahan kontaminan dalam karet serta tidak mengganggu kualitas RSS yang dihasilkan. Rekapitulasi hasil pengujian beberapa parameter mutu RSS dalam penelitian ini ditunjukkan pada Tabel 12. Huruf alfabet yang sama menunjukkan nilai tengah yang tidak berbeda nyata diantara perlakuan tersebut.

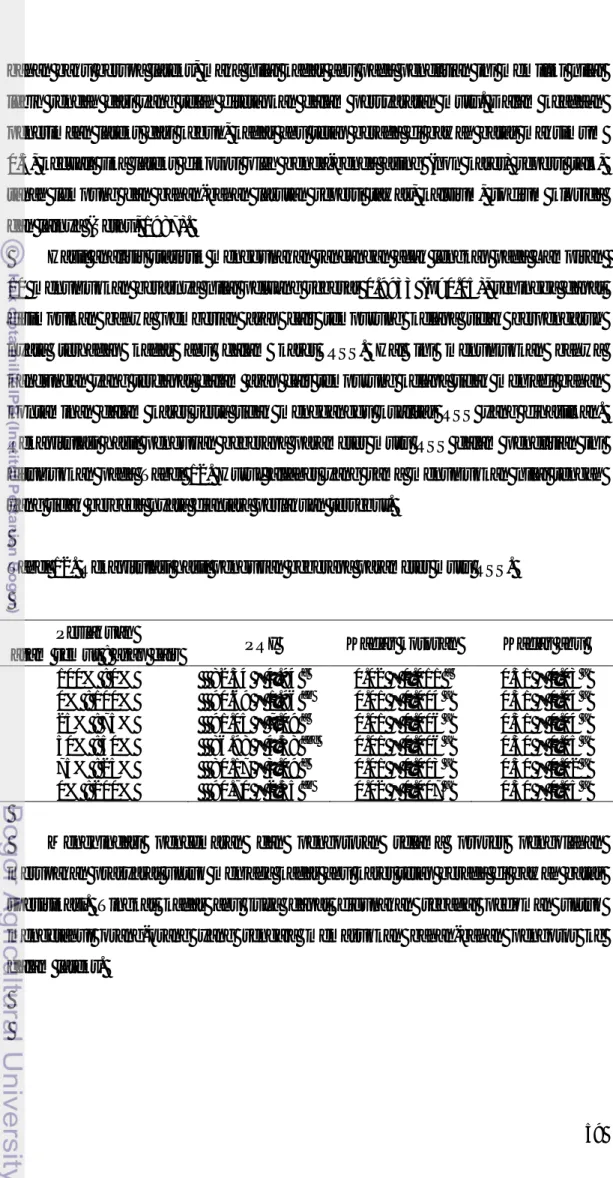

Tabel 12. Rekapitulasi hasil pengujian beberapa parameter mutu RSS.

Perlakuan

asam semut : asap cair PRI Kadar kotoran Kadar abu

100% : 0% 82.34 ± 4.94 c 0.02 ± 0.011 a 0.31 ± 0.03 a 0% : 100% 90.69 ± 1.96 ab 0.01 ± 0.004 a 0.31 ± 0.04 a 25% : 75% 91.05 ± 7.09 a 0.01 ± 0.006 a 0.31 ± 0.04 a 50% : 50% 86.98 ± 4.58 abc 0.01 ± 0.006 a 0.30 ± 0.05 a 75% : 25% 80.17 ± 3.09 c 0.01 ± 0.003 a 0.30 ± 0.02 a 0% : 200% 90.70 ± 2.55 ab 0.02 ± 0.007 a 0.30 ± 0.05 a

Menghindari pencemaran dan pengotoran selama proses pengolahan merupakan prasyarat untuk menjaga kadar abu karet tetap berada di bawah batas spesisikasi. Tingkat kadar abu juga dapat digunakan sebagai pedoman untuk mengetahui orang-orang yang sengaja memasukkan bahan-bahan pengotor ke dalam lateks.

60 D. Kemampuan Kandungan Kimia Asap Cair Tempurung Kelapa dalam

Mengurangi Bau Busuk Bahan Olahan Karet

Salah satu permasalahan yang ditimbulkan dalam proses pengolahan karet alam adalah bau busuk yang ditimbulkan dari bahan olahan karet lump selama proses penyimpanan. Lump adalah jenis bahan olahan karet yang berasal dari lateks kebun yang digumpalkan dengan bahan koagulan atau menggumpal secara alami. Lateks yang tidak dapat diolah menjadi RSS karena KKK yang rendah atau telah mengalami prakoagulasi sebelumnya akan menggumpal secara alami menjadi lump. Jika lump tersebut tidak segera dioalah menjadi produk karet alam lainya atau berada pada kondisi penyimpanan yang kurang baik, maka dapat menyebabkan terjadinya degradasi protein serta bahan organik di dalamnya yang menghasilkan bau busuk menyengat. Akibat yang ditimbulkan oleh polusi bau terhadap kesehatan masyarakat antara lain dapat menimbulkan stres yang kemudian berdampak pada berbagai gejala seperti sakit kepala, mual, kehilangan nafsu makan serta gangguan emosional. Bau busuk yang timbul dapat disebabkan oleh aktivitas bakteri dan mikroorganisme pengurai protein dan hidrokarbon di dalam lump tersebut. Menurut Zuhra (1996), penyimpanan lump di tempat yang kurang baik dapat menyebabkan lump menghasilkan gas NH3 dan H2S yang berbau busuk akibat terkontaminasi mikroorganisme pengurai, selain itu bau busuk juga disebabkan oleh sisa penggunaan amoniak sebagai antikoagulan pada proses penyadapan.

Gambar 18. Sampel lump dengan perlakuan asap cair untuk menghilangkan bau busuk.

61 Pada penelitian tahap II ini bertujuan untuk mengkaji kemampuan kandungan kimia yang terdapat di dalam asap cair tempurung kelapa sebagai bahan pengurang bau busuk pada bahan olahan karet lump. Perlakuan pemberian asap cair dilakukan dengan penyemprotan menggunakan hand sprayer pada 1 kg sampel karet kering (Gambar 18). Dosis yang diberikan meningkat secara bertahap yaitu 0 ml/kg sebagai kontrol, 10 ml/kg, 20 ml/kg, 30 ml/kg, 40 ml/kg serta 50 ml/kg. Hal ini dimaksudkan untuk menentukan jumlah dosis asap cair yang tepat untuk menetralisir bau busuk menjadi bau yang lebih disukai oleh para pekerja di pabrik tersebut. Pada penelitian ini digunakan murni (100%) asap cair tempurung kelapa dan tidak ada bahan lain yang ditambahkan. Lump yang telah ditambahkan asap cair kemudian disimpan selama 7 hari pada suhu ruangan yaitu sebesar 28-30 oC dengan kelembaban RH 70%, untuk melihat perubahan yang terjadi.

Gambar 19. Grafik perbandingan tingkat kesukaan terhadap uji bau.

Grafik hasil uji terhadap 20 orang panelis yang merupakan pekerja perkebunan pada Gambar 19, menunjukkan asap cair tempurung kelapa perlakuan 1 (kontrol) dengan pemberian 0 ml/kg memiliki nilai penerimaan rata-rata sebesar 1 (sangat tidak suka), perlakuan 2 dengan pemberian 10 ml/kg bernilai 3.1 (antara agak suka dan kurang suka), perlakuan 3 dengan pemberian 20 ml/kg bernilai 5.3

1 3.1 5.3 4.7 4.5 4.65 0 1 2 3 4 5 6 0 ml 10 ml 20 ml 30 ml 40 ml 50 ml T in gka t ke suka an b au

62 (antara suka dan sangat suka), perlakuan 4 dengan pemberian 30 ml/kg bernilai 4.7 (antara kurang suka dan suka), perlakuan 5 dengan pemberian 40 ml/kg bernilai 4.5 (antara kurang suka dan suka), perlakuan 6 dengan pemberian 50 ml/kg bernilai 4.65 (antara kurang suka dan suka). Hasil organoleptik tersebut menunjukkan pemberian asap cair tempurung kelapa dengan dosis 20 ml/kg karet kering lebih bau yang lebih disukai oleh panelis dibandingkan perlakuan lainnya. Perhitungan nilai uji kesukaan (organoleptik) atau tingkat penerimaan bau secara lengkap disajikan pada Lampiran 11 dan 12.

Percobaan yang telah dilakukan oleh Solichin (2007), menunjukkan bau yang ditimbulkan dari gudang lump pada pabrik pengolahan karet alam dapat diantisipasi dengan penambahan bahan kimia Deorub dengan dosis 30 ml/kg karet kering. Kemampuan asap cair tempurung kelapa dalam mengurangi bau busuk terkait dengan kandungan senyawa asam dan fenol yang bersifat antibakteri dan antioksidan. Asap cair dapat mengatasi bau spesifik menyengat karena mengandung senyawa-senyawa yang berbau asap seperti karbonil, furan, fenol, siklopenten, benzene dan lainnya. Asap cair mengandung senyawa antibakteri yang dapat mencegah dan membunuh bakteri yang terdapat di dalam lateks sehingga tidak timbul bau busuk yang disebabkan oleh senyawa amoniak dan sulfida dari degradasi protein oleh bakteri. Karseno et al., (2002) juga mengungkapkan bahwa komponen-komponen yang bersifat sebagai antimikroba di dalam asap cair tempurung kelapa adalah fenol dan turunanya serta senyawa asam. Fenol dan turunannya dapat bersifat bakteriostatik maupun bakterisidal karena mamampu menginaktifkan enzim-enzim esensial dalam protein. Davidson et al. (2005) menjelaskan bahwa mekanisme aktivitas antimikroba fenol dan turunannya meliputi reaksi dengan membran sel yang menyebabkan meningkatnya permeabilitas membran sel dan mengakibatkan keluarnya materi intraseluler sel, inaktivasi enzim-enzim esensial dan perusakan atau inaktivasi fungsional materi genetik.

Asam-asam organik lemah seperti 2,dihidroxy-benzoid acid, 3-methoxybenzoic acid methyl ester dan 4-hydroxy-benzoic acid methyl ester yang terdapat di dalam asap cair tempurung kelapa dapat bersifat sebagai antimikroba terutama karena pembentukan ion H+ bebas (Zuraida, 2008). Senyawa asam

63 dalam bentuk tidak terdisosiasi lebih cepat berpenetrasi dalam membran sel mikroorganisme. Senyawa asam dapat menurunkan pH sitoplasma, mempengaruhi struktur membran dan fluiditasnya serta mengkelat ion-ion dalam dinding sel bakteri. Penurunan pH sitoplasma akan mempengaruhi protein struktural sel, enzim-enzim, asam nukleat dan fosfolipid membran sel (Davidson et al., 2005). Kandungan berbagai jenis asam, terutama asam asetat dapat menurunkan pH lateks yang kemudian dapat membekukan lateks serta berperan juga sebagai antibakteri.

Hasil uji statistik menggunakan rancangan acak lengkap pada Lampiran 13 menunjukkan model berpengaruh nyata dengan nilai peluang sebesar 0.0001. Hal tersebut menunjukkan bahwa pemberian asap cair tempurung kelapa berpengaruh nyata terhadap perubahan bau lump selama proses penyimpan. Pengamatan dengan indra penciuman menunjukkan bahwa semakin tinggi konsentrasi asap cair yang digunakan maka bau busuk akan semakin berkurang, tergantikan oleh bau khas asap yang semakin meningkat. Pengurangan bau diduga karena terjadi perubahan komposisi bau spesifik menyengat yang didominasi oleh amoniak dan sulfida menjadi senyawa-senyawa yang berbau khas asap dari campuran bau fenol, karbonil, furan, asam dan lainya. Bau khas asap yang kuat dari asap cair terbukti dapat mengurangi atau menutup bau spesifik menyengat di dalam lump. Hasil uji lanjut Duncan pada Tabel 13 menunjukkan pemberian asap cair sebanyak 20 ml berpengaruh nyata terhadap jumlah pemberian asap cair lainya.

Tabel 13 . Uji lanjut pengaruh pemberian asap cair terhadap bau lump menggunakan DMRT.

Perlakuan asap cair Tingkat kesukaan bau 0 ml 1.0 ± 0.00 c 10 ml 3.1 ± 1.33 c 20 ml 5.3 ± 1.30 a 30 ml 4.7 ± 1.26 ab 40 ml 4.5 ± 0.76 b 50 ml 4.65 ± 0.75 ab