Abstrak - Pipelines adalah suatu teknologi dalam mengalirkan fluida seperti minyak, gas atau air dalam jumlah besar dan jarak yang jauh melalui laut atau daerah lepas pantai. Letaknya yang dibawah laut sehingga membutuhkan banyak waktu dan biaya saat instalasi. Umur pipa dan korosi menjadi masalah yang dihadapi pada pipa dari Sepinggan field ke Lawe-lawe Terminal yang mempunyai umur 38 tahun, sehingga perlu adanya perlakuan yang khusus pada pipelines. Pada tugas akhir ini telah dilakukan kajian kekuatan sisa pada pipa yang diakibatkan oleh korosi pitting yang dioperasikan dilaut Makasar pada kedalaman 41.45 m. secara khusus kajian dilakukan untuk mengevaluasi pressure maximum yang dapat di operasikan pada pipelines dengan menggunakan acuan pada DNV RP F101 tentang interaksi antar korosi. Pengerjaan diawali dengan perhitungan properti pipa, tebal minimum, laju korosi pada pipa, beban gelombang, arus, dan safe maximum pressure dengan acuan DNV RP F101 yang nanti hasilnya akan di bandingkan dengan hasil perhitungan metode elemen hingga. Untuk input beban internal berupa pressure sesuai dengan code DNV RP F101. Dari perhitungan dengan acuan DNV RP F101 didapat safe maximum pressure 11.655 MPa,dan untuk FEM 11.6 MPa baru mengalami yield dengan koreksi 0.7% error. Bila pipa diberi beban MAOP 651 Psi atau setara dengan 4.48 MPa dan beban eksternal berupa gaya drag, inertia, gelombang, arus maka didapat tegangan 141 Mpa masih jauh dari tegangan yield pada pipa.

Kata kunci: Pipeline, korosi pitting , safe maximum pressure, koreksi, yield.

I. PENDAHULUAN

Pipelines mempunyai peranan penting dalam industri migas lepas pantai. Perkembangan yang meningkat dari ladang minyak lepas pantai juga meningkatkan konstruksi Pipelines. Buku chakrabarti mengatakan apabila suatu struktur produksi minyak lokasinya dekat dengan pantai, maka transportasi menuju pantai paling efisiensi adalah melalui pipa (Chakrabarti, 2005). karena Pipelines dapat bekerja 24 jam sehari, 365 hari dalam setahun selama umur pipa yang bisa sampai 30 tahun atau bahkan lebih. Sekedar pengetahuan Di Indonesia, Pemasangan pipa bawah laut yang pertama kali adalah sumur Parigi (Laut Jawa) ke Cimalaya sepanjang 42 km dengan diameter 24 inchi pada tahun 1975. Pipa dibawah laut mengalami beberapa kondisi karena pembebanan fungsional dan beban lingkungan (Kenny, 1993). Yang

dimaksud beban funsional disini adalah pembebanan yang bekerja pada pipa sebagai akibat dari keberadaan pipa itu sendiri tanpa di pengaruhi oleh beban lingkungan, dan untuk beban lingkungan adalah beban yang bekerja pada pipa akibat adanya kondisi lingkungan yang terjadi. Dalam biaya pemasangan pipa bawah laut untuk diameter 28 inchi adalah sekitar US$ 1 juta per kilometer dan untuk biaya pemasangan pipa didarat sekitar US$ 25-38 per meternya. Karena membutuhkan dana yang sangat besar maka harus diupayakan adanya penghematan melalui teknologi yang paling terkemuka, terutama dalam hal material, pengelasan, coating, perlindungan terhadap korosi dan metode pemasangan pipanya, tetapai harus mengikuti standart yang sudah ada (Soegiono, 2007). Dengan mahal dan penting peran dari pipeline maka perlu dilakukan adanya inspeksi yang berkala dan sedetail mungkin. Ditambah lagi apabila pipeline sudah melebihi umur design seperti pada pipeline yang dimiliki Chevron yang menyalurkan gas dari Sepinggan ke Lawe-lawe terminal. Banyak kegagalan pipeline, salah satunya adalah korosi pitting atau sumuran yang berada pada permukaan dalam pipa yang sulit untuk dideteksi dan diprediksi. Kecenderungan lain yang lebih fatal adalah akibat crack propagation ataupun severe lengthy defect corrosion. Ketika kondisi2 ini tidak termonitor dengan baik maka kegagalan yg terjadi pada kondisi normal operasi dimana hoop stress normal operations melebihi safe working pressure maka rupture bisa saja terjadi. Selain itu, perlu diingat kalau normal pressure gas pipelines (khususnya cross-country pipeline) cukup dekat dengan MAOP-nya. Pada saat terjadi operation pressure maka pressure load akan sangat tinggi dan bagian pipa yg mengalami Korosi Pitting akan seketika itu juga mengalami kegagalan (Dirman).

Penelitian mengenai perilaku retak pada material akibat stress corrosion cracking pernah diteliti sebelumnya oleh Wenman dkk. Dalam penelitian ini menjelaskan bahwa keretakan yang terjadi pada spesimen baja API X52 yang diakibatkan oleh korosi pitting. Retak awal sangat dipengaruhi oleh proses korosi dan pengaruh tegangan lokal, sedangkan retak rambatnya sangat dipengaruhi oleh tegangan lokal pada material yang pendistribusian tegangannya tidak merata karena perbedaan tebal material karena korosi.

Kemudian penelitian yang dilakukan oleh Christian Bjerken dan Per stahle yang meneliti tantang retak material yang disebabkan karena Fatigue Corrosion. Penelitian ini menjelaskan tentang perilaku retak pada suatu material yang dilihat Dari kehalusan dan lebar retak terhadap variasi sudutnya. Semakin besar beban yang diterima pada material maka ratakan pada material akan semakin halus. Penelitian

ANALISIS KEKUATAN SISA PADA SUBSEA PIPELINE AKIBAT

KOROSI PITTING INTERNAL

Nani Subiyanto, Imam Rochani, Hasan Ikhwani

Teknik Kelautan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111

lain mengenai proses retak yang diakibatkan oleh korosi pitting juga dilakukan oleh Aditya, penelitian ini menjelaskan tentang kedalaman korosi sangat berpengaruh pada umur pada struktur, semakin dalam kedalaman maka umur struktur semakin pendek. Ada dua fase mekanisme kegagalan yang terjadi karena retak, yaitu fase pemicu retak dan fase penjalaran retak atau yang lebih dikenal dengan retak awal dan perambatan retak (Jones, 1992).

Retak awal adalah penyebab terjadinya retak dan perambatan retak adalah fase dimana dalam fase ini adalah yang menyebabkan kegagalan. Mengingat sangat berbahayanya korosi pitting yang terjadi pada pipa maka analisa yang ada di pipelines Chevron Indonesia company saya lakukan untuk mengetahui tegangan yang diakibatkan korosi pitting dan maximal pressure yang dapat bekerja secara aman pada pipelines.

II. URAIANPENELITIAN

A. Studi Literatur

Dalam tugas akhir ini, literature-literatur yang dipelajari adalah jurnal-jurnal dan buku-buku atau sumber yang berkaitan langsung dengan penelitian yang saya lakukan sebagai referensi dalam penyelesaian maasalah yang ada.

B. Pengumpulan Data

berikut data yang saya dapatkan: 1. Data pipa

Tabel 1 Data Umum Desain Pipa (Chevron Indonesia Company, 2013)

2. Data Lingkungan

Data utama selain data pipa yang diperlukan dalam analisa Tugas Akhir ini adalah data lingkungan. Data lingkungan ini digunakan untuk mendukung analisa struktur pipa akibat

pengaruh lingkungan sekitar pipa. Data lingkungan ini khususnya kondisi lingkungan laut, karena pipa ini diletakkan di atas dasar laut. Jadi, struktur pipa bawah laut kemungkinan akan berinteraksi dengan kondisi lingkungan bawah laut.

Tabel 2 Data Lingkungan (Chevron Indonesia Company, 2013)

Parameter Satuan Nilai

Maximum wave height 1 years feet 10.7 Maximum wave periode 1 years s 7.6 significant wave height 1 years feet 5.18 significant wave periode 1 years s 5.24 Maximum wave height 100 years feet 16.3 Maximum wave periode 100 years s 8.1 significant wave height 100 years feet 7.93 significant wave periode 100 years s 6.23

Current speed 1 years fps 1.35

Current speed 100 years fps 1.76

Water depth feet 136

Temperatur F 85

Seawater density lb/ft 64

3 Hasil Inspeksi

Dalam pengumpulan data untuk analisa kekuatan sisa pada pipa adalah hasil inspeksi yang sudah dilakukan oleh Chevron Kalimantan Operation menggunakan intelligent pig yang menggunakan jasa perusahaan TDW Corporation untuk inspeksi yang dilakukan pada bulan desember 2012. Dalam hal ini hasil inspeksi yang diterima oleh Chevron dari TDW adalah dalam bentuk sudah baku, oleh karena itu dalam bentuk korosi pitting saya batasi bentuknya kerucut. Berikut adalah Table inspeksi inline dari intelligent pig pada pipa sepanjang 12m pada km ke-31 yang mengalami korosi paling kritis.

C. Pemodelan Pipa

a. Pemodelan dalam ANSYS CFD

Langkah pertama dalam memodelkan struktur dalam ICEM CFD yaitu mendeskripsikan struktur dan fluida yang ingin dimodelkan. Dalam kasus ini, nilai panjang pipa sebesar 12 m Parameter Satuan Nilai

Date construction tahun 1974

Diameter inchi 12''

Length Km 32

Wall thickness inchi 0.373''

Corrosion allowance inchi 0.125

Material -

API 5L Grade X52

Pipe type - Seamless

Product - Gas

SMYS Psi 52000

SMTS Psi 66000

Modulus young Psi 30000000

Coefficient of thermal expansion k-1 11.7x10-6

Poisson's ratio - 0.3

Design pressure Psi 1442

MAOP Psi 651

Content density Pcf 61.01

Jarak dari Jarak Dari Letak

Bentuk Korosi Kedalaman Korosi(mm) Panjang Korosi(mm) Lebar Korosi (mm) Sepinggan ke Lawe

lawe Sambungan Korosi

31239 11.29 4.16 Pitting 26% 2.47 9 30 31239 8.47 4.22 circumferential slotting 2% 2.09 9 15 31239 6.05 4.26 circumferential slotting 25% 2.375 10 19 31239 4.72 4.33 Pitting 35% 3.325 17 23 31239 4.41 5.41 Pitting 22% 2.09 11 20 31239 3.69 4.21 Pitting 23% 2.185 11 18 31239 1.14 4.15 Pitting 24% 2.28 12 23 31239 1.03 4.36 circumferential slotting 24% 2.28 8 19

dengan asumsi permukaan seabed rata. Setelah itu, untuk mengalirkan fluida arus yang membentur struktur pipa. Ini bisa dimodelkan berbagai bentuk dengan syarat domain arus geometrinya lebih besar dari struktur pipa. Model domain arus laut dibuat geometri berbentuk balok serta didalamnya terdapat model bentangan bebas berbentuk geometri pipa sepanjang aslinya. Setelah itu, dilakukan surface area pada bagian model yang ingin diberikan boundary condition. Pada Gambar 1 menunjukkan hasil geometri pemodelan yang diberi surface area pada geometri model. Berikut ini gambar awal pemodelan dengan bantuan ANSYS ICEM CFD.

Gambar 1 Model Pipa dan Domain Arus pada ICEM CFD

Tahap berikutnya terkait pemodelan dengan bantuan ICEM CFD, memberikan nama sisi part yang dimodelkan. Seperti sisi balok yang digunakan untuk sumber pertama arus mengalir agar diberi nama inlet dan akhir arus bergerak diberi nama outlet. Sisi balok yang lain diberi nama wall. Kemudian untuk struktur pipa diberi nama pipa. Setelah itu, fluida yang akan dialirkan dalam model harus diberi body. Arus yang bergerak di dalam balok dan menabrak pipa diberi body, Tahap selanjutnya diberi meshing pada model yang sudah dilakukan beberapa tahap seperti dijelaskan sebelumnya. Pemberian meshing yaitu memberikan ukuran element pada model. Untuk meshing pada program saya menggunakan meshing 0.05. berikut ini adalah gambar hasil setelah di meshing:

Gambar 2 Hasil Running Meshing pada Model Pipa

Langkah kedua yaitu data pemodelan meshing dilakukan eksport data file ke ANSYS CFX-Pre. Setelah itu, membuka software ANSYS CFX-Pre dan import meshing yang sudah di running ICEM CFD. Proses ini melakukan pemberian batas-batas analisa yang dilakukan dalam model. Pemberian kondisi batas seperti inlet geomteri balok diberi nilai kecepatan arus

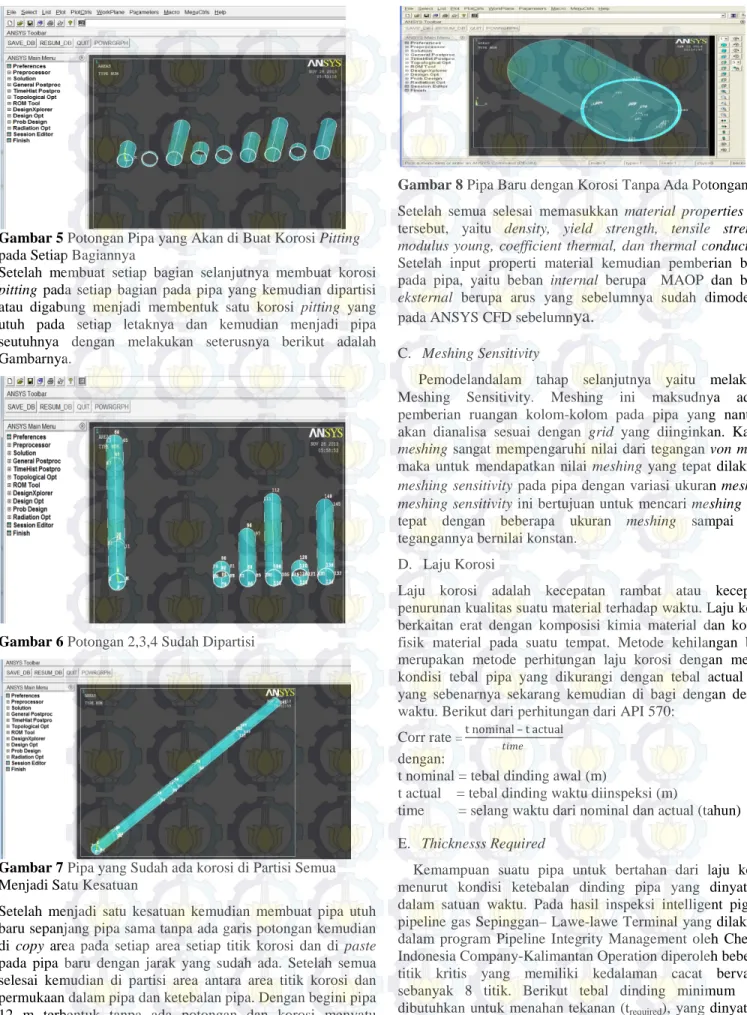

sebesar 0,318 m/s (sesuai perhitungan periode 100 tahunan) dan output diberi luaran pressure 0 pa, hal ini dimaksudkan untuk melihat pressure yang terjadi dalam pipa. Kemudian, part pipa dan sisi domain arus yang lain diberi boundary condition berupa wall. Setelah itu, di dalam inlet pipa diberi pressure sebesar Operating Pressure dan outlet diberi pressure 0 pa. Semua part sudah diberi boundary condition, file di pindahkan ke ANSYS Solver manager agar bisa di running lagi sesuai input yang diinginkan. Berikut ini gambar hasil pemberian boundary coundition pada tiap part model dan akan dilakukan running untuk melihat hasil yang dicapai adalah :

Gambar 3 Pemberian Boundary Condition pada Tiap Area Gambar diatas adalah gambar dari AnsysSsolver yang di transfer dari CFD, untuk panah yang mengarah ke kubus menunjukkan kecepatan dari arus dan untuk panah yang mengarah keluar kubus adalah outlet dari kecepatan arusnya. Dalam ANSYS SOLVER ini hanya pemberian boundary conditionnya, untuk runningnya akan ditransfer ke CFD POST untuk di running.

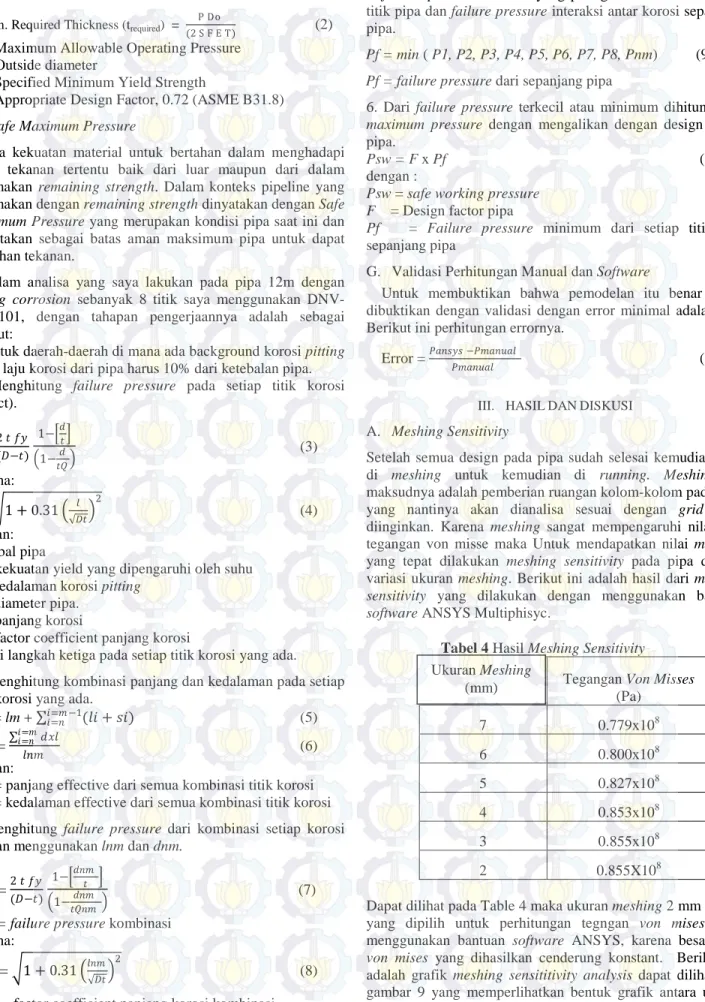

Gambar 4 Hasil Running untuk Fluida Arus dengan Kecepatan 0.318 m/s

Pada Gambar 4 menunjukkan running terakhir sehingga mendapatkan tekanan dan bentuk aliran arus saat yang mengenai pipa yang nantinya akan dibuat inputan pada saat pemodelan ANSYS Multyphisic yaitu sebesar 4.108 x 101 Pa. b. Pemodelan Dalam ANSYS Multiphysic

Pembahasan pemodelan pada subbab ini bertujuan untuk memodelkan korosi yang berbentuk pitting yang diasumsikan berbentuk kerucut. Dalam pembuatan korosi pitting saya membuat perbagian sesuai dengan letak dari korosi pitting kemudian digabung satu per satu hingga menjadi satu pipa. Untuk pemberian beban pada pemodelan Ansys Multiphysics diambil dari hasil pressure dari pemodelan ANSYS CFD dan untuk beban internal dari pressure yang bekerja pada pipa. Berikut ini adalah Gambar potongan pipa.

Gambar 5 Potongan Pipa yang Akan di Buat Korosi Pitting pada Setiap Bagiannya

Setelah membuat setiap bagian selanjutnya membuat korosi pitting pada setiap bagian pada pipa yang kemudian dipartisi atau digabung menjadi membentuk satu korosi pitting yang utuh pada setiap letaknya dan kemudian menjadi pipa seutuhnya dengan melakukan seterusnya berikut adalah Gambarnya.

Gambar 6 Potongan 2,3,4 Sudah Dipartisi

Gambar 7 Pipa yang Sudah ada korosi di Partisi Semua Menjadi Satu Kesatuan

Setelah menjadi satu kesatuan kemudian membuat pipa utuh baru sepanjang pipa sama tanpa ada garis potongan kemudian di copy area pada setiap area setiap titik korosi dan di paste pada pipa baru dengan jarak yang sudah ada. Setelah semua selesai kemudian di partisi area antara area titik korosi dan permukaan dalam pipa dan ketebalan pipa. Dengan begini pipa 12 m terbentuk tanpa ada potongan dan korosi menyatu dengan pipa.

Gambar 8 Pipa Baru dengan Korosi Tanpa Ada Potongan Setelah semua selesai memasukkan material properties pipa tersebut, yaitu density, yield strength, tensile strength, modulus young, coefficient thermal, dan thermal conductifity. Setelah input properti material kemudian pemberian beban pada pipa, yaitu beban internal berupa MAOP dan beban eksternal berupa arus yang sebelumnya sudah dimodelkan pada ANSYS CFD sebelumnya.

C. Meshing Sensitivity

Pemodelandalam tahap selanjutnya yaitu melakukan Meshing Sensitivity. Meshing ini maksudnya adalah pemberian ruangan kolom-kolom pada pipa yang nantinya akan dianalisa sesuai dengan grid yang diinginkan. Karena meshing sangat mempengaruhi nilai dari tegangan von misses maka untuk mendapatkan nilai meshing yang tepat dilakukan meshing sensitivity pada pipa dengan variasi ukuran meshing

.

meshing sensitivity ini bertujuan untuk mencari meshing yang tepat dengan beberapa ukuran meshing sampai nilai tegangannya bernilai konstan.D. Laju Korosi

Laju korosi adalah kecepatan rambat atau kecepatan penurunan kualitas suatu material terhadap waktu. Laju korosi berkaitan erat dengan komposisi kimia material dan kondisi fisik material pada suatu tempat. Metode kehilangan berat merupakan metode perhitungan laju korosi dengan melihat kondisi tebal pipa yang dikurangi dengan tebal actual atau yang sebenarnya sekarang kemudian di bagi dengan dengan waktu. Berikut dari perhitungan dari API 570:

Corr rate = t nominal – t actual

𝑡𝑡𝑡𝑡𝑡𝑡𝑡𝑡 (1)

dengan:

t nominal = tebal dinding awal (m)

t actual = tebal dinding waktu diinspeksi (m)

time = selang waktu dari nominal dan actual (tahun) E. Thicknesss Required

Kemampuan suatu pipa untuk bertahan dari laju korosi menurut kondisi ketebalan dinding pipa yang dinyatakan dalam satuan waktu. Pada hasil inspeksi intelligent pigging pipeline gas Sepinggan– Lawe-lawe Terminal yang dilakukan dalam program Pipeline Integrity Management oleh Chevron Indonesia Company-Kalimantan Operation diperoleh beberapa titik kritis yang memiliki kedalaman cacat bervariasi sebanyak 8 titik. Berikut tebal dinding minimum yang dibutuhkan untuk menahan tekanan (trequired), yang dinyatakan dalam ASME B 31.8.

Min. Required Thickness (trequired) =

P Do

(2 S F E T)

(2)

P = Maximum Allowable Operating Pressure Do= Outside diameter

S = Specified Minimum Yield Strength

F = Appropriate Design Factor, 0.72 (ASME B31.8) F. Safe Maximum Pressure

Sisa kekuatan material untuk bertahan dalam menghadapi suatu tekanan tertentu baik dari luar maupun dari dalam dinamakan remaining strength. Dalam konteks pipeline yang dinamakan dengan remaining strength dinyatakan dengan Safe Maximum Pressure yang merupakan kondisi pipa saat ini dan dinyatakan sebagai batas aman maksimum pipa untuk dapat menahan tekanan.

Dalam analisa yang saya lakukan pada pipa 12m dengan pitting corrosion sebanyak 8 titik saya menggunakan DNV-RP-F101, dengan tahapan pengerjaannya adalah sebagai berikut:

1. Untuk daerah-daerah di mana ada background korosi pitting maka laju korosi dari pipa harus 10% dari ketebalan pipa. 2. Menghitung failure pressure pada setiap titik korosi (defect).

P

i = 2 𝑡𝑡 𝑓𝑓𝑓𝑓 (𝐷𝐷−𝑡𝑡) 1−�𝑑𝑑𝑡𝑡� �1−𝑡𝑡𝑡𝑡𝑑𝑑�(3) dimana: Q = �1 + 0.31 � 𝑙𝑙 √𝐷𝐷𝑡𝑡� 2 (4) dengan: t = tebal pipa

fy = kekuatan yield yang dipengaruhi oleh suhu d = kedalaman korosi pitting

D = diameter pipa. l = panjang korosi

Q = factor coefficient panjang korosi

ulangi langkah ketiga pada setiap titik korosi yang ada. 3. Menghitung kombinasi panjang dan kedalaman pada setiap titik korosi yang ada.

lnm = lm + ∑𝑡𝑡=𝑡𝑡−1𝑡𝑡=𝑛𝑛 (𝑙𝑙𝑡𝑡 + 𝑠𝑠𝑡𝑡) (5)

d

nm = ∑ 𝑑𝑑𝑥𝑥𝑙𝑙 𝑡𝑡=𝑡𝑡 𝑡𝑡=𝑛𝑛 𝑙𝑙𝑛𝑛𝑡𝑡(6) dengan:

lnm = panjang effective dari semua kombinasi titik korosi dnm= kedalaman effective dari semua kombinasi titik korosi 4. Menghitung failure pressure dari kombinasi setiap korosi dengan menggunakan lnm dan dnm.

Pnm = 2 𝑡𝑡 𝑓𝑓𝑓𝑓

(𝐷𝐷−𝑡𝑡)

1−�𝑑𝑑𝑛𝑛𝑡𝑡𝑡𝑡 �

�1−𝑡𝑡𝑡𝑡𝑛𝑛𝑡𝑡𝑑𝑑𝑛𝑛𝑡𝑡 �

(7)

pnm = failure pressure kombinasi dimana:

Qnm = �1 + 0.31 �𝑙𝑙𝑛𝑛𝑡𝑡

√𝐷𝐷𝑡𝑡� 2

(8) Qnm = factor coefficient panjang korosi kombinasi

5. failure pressure diambil yang paling minimum dari semua titik pipa dan failure pressure interaksi antar korosi sepanjang pipa.

Pf = min ( P1, P2, P3, P4, P5, P6, P7, P8, Pnm) (9) Pf = failure pressure dari sepanjang pipa

6. Dari failure pressure terkecil atau minimum dihitung safe maximum pressure dengan mengalikan dengan design factor pipa.

Psw = F x Pf (10) dengan :

Psw = safe working pressure F = Design factor pipa

Pf = Failure pressure minimum dari setiap titik dan sepanjang pipa

G. Validasi Perhitungan Manual dan Software

Untuk membuktikan bahwa pemodelan itu benar maka dibuktikan dengan validasi dengan error minimal adalah 5%. Berikut ini perhitungan errornya.

Error = 𝑃𝑃𝑃𝑃𝑛𝑛𝑠𝑠𝑓𝑓𝑠𝑠 −𝑃𝑃𝑡𝑡𝑃𝑃𝑛𝑛𝑃𝑃𝑃𝑃𝑙𝑙

𝑃𝑃𝑡𝑡𝑃𝑃𝑛𝑛𝑃𝑃𝑃𝑃𝑙𝑙 (10)

III. HASILDANDISKUSI

A. Meshing Sensitivity

Setelah semua design pada pipa sudah selesai kemudian pipa di meshing untuk kemudian di running. Meshing ini maksudnya adalah pemberian ruangan kolom-kolom pada pipa yang nantinya akan dianalisa sesuai dengan grid yang diinginkan. Karena meshing sangat mempengaruhi nilai dari tegangan von misse maka Untuk mendapatkan nilai meshing yang tepat dilakukan meshing sensitivity pada pipa dengan variasi ukuran meshing. Berikut ini adalah hasil dari meshing sensitivity yang dilakukan dengan menggunakan bantuan software ANSYS Multiphisyc.

Tabel 4 Hasil Meshing Sensitivity Tegangan Von Misses

(Pa) 7 0.779x108 6 0.800x108 5 0.827x108 4 0.853x108 3 0.855x108 2 0.855X108

Dapat dilihat pada Table 4 maka ukuran meshing 2 mm adalah yang dipilih untuk perhitungan tegngan von mises yang menggunakan bantuan software ANSYS, karena besar nilai von mises yang dihasilkan cenderung konstant. Berikut ini adalah grafik meshing sensititivity analysis dapat dilihat dari gambar 9 yang memperlihatkan bentuk grafik antara ukuran

Ukuran Meshing (mm)

meshing dan besar nilai von mises pada kedalaman 3.325mm dan pressure sebagai bebannya adalah 400 Psi.

Gambar 9 Grafik Meshing Sensitivity

Dari Gambar diatas maka meshing yang digunakan adalah 3 mm. berikut gambar yang ditampilkan di ANSYS Multiphisic pada meshing 3 mm dan menghasilkan tegangan von misses sebesar 0.853x108 Pa.

Gambar 10 Meshing Pipa dengan Ukuran 3 mm

Gambar 11 Meshing korosi dengan Ukuran 3 mm

Gambar 12 Tegangan pada Pipa dengan Ukuran Meshing 3 mm

Jadi dalam pengerjaan yang dilakukan selanjutnya dalam menganalisa tegangan von mises menggunakan meshing 3 mm, karena pada meshing 3 hasil sudah konstan.

B. Hasil Pemodelan ANSYS Multiphysic

Dalam mencari meshing sensitifity ini saya menggunakan beban internal sebelum menggunakan code DNV. Setelah mendapatkan meshing sensityfity melakukan pembebanan yang sesuai pada code DNV RP F101 dengan memasukkan beban internal MAOP dan melakukan literasi pembebanan sampai pipa mengalami failed atau kegagalan yield. Dari hasil software ANSYS Multiphysic dengan 5 kali literasi dengan beban internal yang berbeda yang nantinya hasil kegagalan yield akan dibandingkan dengan perhitungan manual yang didapat dari DNV RP F101. Berikut ini adalah hasil dari perhitungan software ANSYS Multiphysic dengan 5 kali literasi.

Table 5 Hasil Tegangan dari Software

C. Validasi perhitungan manual dan Software

Dari hasil variasi pressure yang saya lakukan dengan variasi pressure sampai pipa mengalami yield maka didapatkan tegangan von misses yang seperti tertera pada Tabel dibawah ini.

Berikut ini adalah tegangan von misses tertinggi pada setiap titik korosi dengan pressure 11.6 MPa:

Tabel 6 Tegangan Von Misses pada Setiap Titik Korosi

Gambar 13 Gafik Tegangan Terhadap Kedalaman Korosi Dari hasil perhitungan manual dengan beban internal 11.6 bila dimasukkan pada input beban ANSYS maka akan dihasilkan 358.935 MPa atau bila di tampilan ANSYS di bulatkan menjadi 359 MPa, Gambar dari hasil ANSYS dapat di lihat pada lampiran. Maka dari hasil ini dapat di verifikasi antara perhitungan manual dan hasil dari ANSYS Multiphysic yang 7.79E+07 7.99E+07 8.19E+07 8.39E+07 8.59E+07 1 3 5 7

Te

ga

ng

an

vo

n

m

is

se

s

(P

a)

ukuran meshing (mm)

3.00E+08 3.20E+08 3.40E+08 3.60E+08 Te ga nga n Vo n M isse s ( Pa ) Kedalaman Korosi (mm) Beban Internal (MPa) Tegangan dari Software (MPa)4.488 138

6.205 191

7.93 245

9.997 308

dihasilkan dari error antara perhitungan manual dan software adalah sebagai berikut:

Error = 𝑃𝑃𝑃𝑃𝑛𝑛𝑠𝑠𝑓𝑓𝑠𝑠 −𝑃𝑃𝑡𝑡𝑃𝑃𝑛𝑛𝑃𝑃𝑃𝑃𝑙𝑙

𝑃𝑃𝑡𝑡𝑃𝑃𝑛𝑛𝑃𝑃𝑃𝑃𝑙𝑙 x 100%

= 11.6−11.655

11.655 x 100%

= 0.7 %

Karena error dari Ansys dan perhitungan manual 0.7% maka masih bisa ditolerir erorrnya. Dari Tabel 4.12 juga dapat diketahui, semakin dalam korosi pitting maka tegangan von misses juga semakin besar.

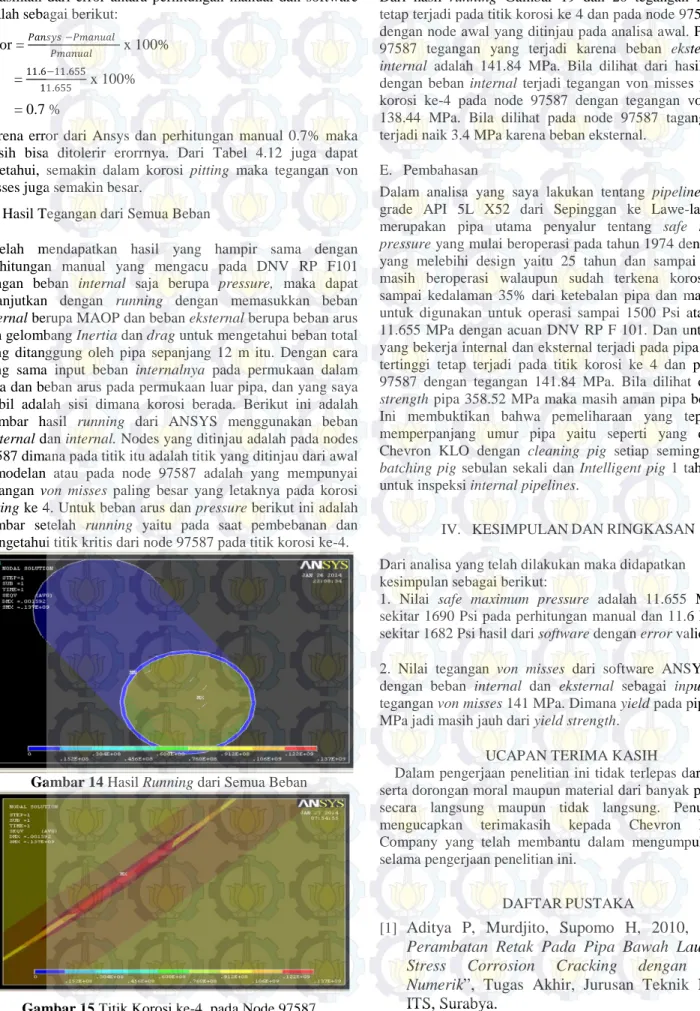

D. Hasil Tegangan dari Semua Beban

Setelah mendapatkan hasil yang hampir sama dengan perhitungan manual yang mengacu pada DNV RP F101 dengan beban internal saja berupa pressure, maka dapat dilanjutkan dengan running dengan memasukkan beban internal berupa MAOP dan beban eksternal berupa beban arus dan gelombang Inertia dan drag untuk mengetahui beban total yang ditanggung oleh pipa sepanjang 12 m itu. Dengan cara yang sama input beban internalnya pada permukaan dalam pipa dan beban arus pada permukaan luar pipa, dan yang saya ambil adalah sisi dimana korosi berada. Berikut ini adalah Gambar hasil running dari ANSYS menggunakan beban eksternal dan internal. Nodes yang ditinjau adalah pada nodes 97587 dimana pada titik itu adalah titik yang ditinjau dari awal pemodelan atau pada node 97587 adalah yang mempunyai tegangan von misses paling besar yang letaknya pada korosi pitting ke 4. Untuk beban arus dan pressure berikut ini adalah gambar setelah running yaitu pada saat pembebanan dan mengetahui titik kritis dari node 97587 pada titik korosi ke-4.

Gambar 14 Hasil Running dari Semua Beban

Gambar 15 Titik Korosi ke-4 pada Node 97587

Dari hasil running Gambar 19 dan 20 tegangan maximum tetap terjadi pada titik korosi ke 4 dan pada node 97587 sesuai dengan node awal yang ditinjau pada analisa awal. Pada node 97587 tegangan yang terjadi karena beban eksternal dan internal adalah 141.84 MPa. Bila dilihat dari hasil running dengan beban internal terjadi tegangan von misses pada titik korosi ke-4 pada node 97587 dengan tegangan von misses 138.44 MPa. Bila dilihat pada node 97587 tagangan yang terjadi naik 3.4 MPa karena beban eksternal.

E. Pembahasan

Dalam analisa yang saya lakukan tentang pipelines dengan grade API 5L X52 dari Sepinggan ke Lawe-lawe yang merupakan pipa utama penyalur tentang safe maximum pressure yang mulai beroperasi pada tahun 1974 dengan umur yang melebihi design yaitu 25 tahun dan sampai sekarang masih beroperasi walaupun sudah terkena korosi pitting sampai kedalaman 35% dari ketebalan pipa dan masih aman untuk digunakan untuk operasi sampai 1500 Psi atau sekitar 11.655 MPa dengan acuan DNV RP F 101. Dan untuk beban yang bekerja internal dan eksternal terjadi pada pipa tegangan tertinggi tetap terjadi pada titik korosi ke 4 dan pada node 97587 dengan tegangan 141.84 MPa. Bila dilihat dari yield strength pipa 358.52 MPa maka masih aman pipa beroperasi. Ini membuktikan bahwa pemeliharaan yang tepat dapat memperpanjang umur pipa yaitu seperti yang dilakukan Chevron KLO dengan cleaning pig setiap seminggu sekali batching pig sebulan sekali dan Intelligent pig 1 tahun sekali untuk inspeksi internal pipelines.

IV. KESIMPULANDANRINGKASAN Dari analisa yang telah dilakukan maka didapatkan kesimpulan sebagai berikut:

1. Nilai safe maximum pressure adalah 11.655 MPa atau sekitar 1690 Psi pada perhitungan manual dan 11.6 MPa atau sekitar 1682 Psi hasil dari software dengan error validasi 0.7. 2. Nilai tegangan von misses dari software ANSYS APDL dengan beban internal dan eksternal sebagai input didapat tegangan von misses 141 MPa. Dimana yield pada pipa 358.95 MPa jadi masih jauh dari yield strength.

UCAPAN TERIMA KASIH

Dalam pengerjaan penelitian ini tidak terlepas dari bantuan serta dorongan moral maupun material dari banyak pihak baik secara langsung maupun tidak langsung. Penulis juga mengucapkan terimakasih kepada Chevron Indonesia Company yang telah membantu dalam mengumpulkan data selama pengerjaan penelitian ini.

DAFTARPUSTAKA

[1]

Aditya P, Murdjito, Supomo H, 2010, “Analisa

Perambatan Retak Pada Pipa Bawah Laut Akibat

Stress Corrosion Cracking dengan Metode

Numerik”, Tugas Akhir, Jurusan Teknik Kelautan

ITS, Surabya.

[2]

Anastasio, B, 2007, “desain Ketebalan dan Analisa

Freespan pada Pipa Bawah Laut”, Tugas Akhir,

Jurusan Teknik Kelautan ITB, Banadung.

[3]

Anderson, T.L, 1994, Fracture Mechanic:

Fundamental and Applications, Texas: CRC Press

[4]API 570. Second Edition. 1998. Inspection, Repair,

Alteration, and Rerating of in-Service Piping

System.

[5]

Arrheinus S, 1997, Arreheinus Equation, IUPAC

Compendium of Chemical Terminology.

[6]

ASME B31Q-2009. Manual For Determining

Strenght Of Corroded Pipelines.

[7]

Broek, D, 1989, Elemnentary Engineering Frecture

Mechanics, USA: Kluwer Academic Publisher.

[8]

Chakrabarti, S.K, 2005, Handbook of Offshore

Engineering - volume I, Illinois – USA.

[9]

Chistian B, Stahle B, 1998, Simulation of Corrosion

Fatigue Crack Growth Under Mixed-mode Loading

[10]Cozelj L, Mavko B, Riesch-oppermann H,

Briicker-Foit A, 1995, Propogation of Stress Corrosion

Crack in Steam Generatot Tubes, International

Journal of Pressure Vessel and Piping.

[11]

Davis, J.R, 2000, Corrosion: Understanding The

Basic, Ohio: ASM International.

[12]

DNV-RP-F101. October 2010, Corroded Pipelines.

[13]Det Norske Veritas Recommended Practices F109.

(2010). Recommended Practices for On-Bottom

Stability Design Of Submarine Pipelines. Det

Norske Veritas, Norway.

[14]

Jones, R.H, 1992, Stress Corrosion Cracking, USA:

ASM International.

[15]

Mouselli, A. H. (1981). Offshore Pipeline Design,

Analysis and Methods. PennWell Books. Oklahoma

[16]Soegiono, 2007, Pipa Laut, Surabaya: Airlangga

Universty Press

[17]

Supomo, Heri, 2003, Buku Ajar Korosi, Jurusan

Teknik Perkapalan FTK-ITS, Surabaya.

[18]

Triatmodjo, B., 1999. Teknik Pantai. Beta Offset,

Yogyakarta

[19]

Yoda, M., 1980, The J-integral Fracture Toughness

For Mode II, International Jurnal of Fracture, 16(4),

PP. R175-R178.

[20]