BAB II

LANDASAN TEORI 2.1 ALUMINIUM

Aluminium ditemukan oleh Sir Humphrey Davy dalam tahun 1809 sebagai suatu unsur dan pertama kali di reduksi sebagai logam oleh H. C. Oersted. Tahun 1825. Secara industri tahun 1886, Paul Heroult di Prancis dan C. M. Hall di Amerika Serikat secara terpisah telah memperoleh logam aluminium dari alumina dengan cara elektrolisa dari garamnya yang terfusi. Sampai sekarang proses Heroult Hall masih dipakai untuk memproduksi Aluminium. Penggunaan aluminium sebagai logam setiap tahunnya adalah pada urutan yang kedua setelah besi dan baja, yang tertinggi di antara logam non fero. Produksi aluminium tahunan di dunia mencapai 15 juta ton pertahun pada tahun 1981. (Sumber : Surdia dan Saito, 1985)

Aluminium merupakan logam yang ringan dan memiliki ketahan korosi yang baik dan hantaran listrik yang baik dan sifat-sifat baik lainnya sebagai logam.Untuk meningkatkan sifat mekaniknya aluminium juga bisa di padukan dengan unsur lain seperti Cu, Mg, Si, Mn, Ni, dan sebagainya, sehingga bisa memberikan sifat baik lainnya seperti ketahanan korosi, ketahanan aus tinggi, koefisien pemuaian rendah dan sebagainya. Oleh sebab itu material ini sangat banyak dalam penggunaanya, bukan saja untuk peralatan rumah tangga tapi juga dipakai untuk keperluan material pesawat terbang, industri otomotif, kontruksi bangunan dan lain-lain. (Sumber : Surdia dan Saito, 1985)

2.1.1 Aluminium Murni

Al didapat dalam keadaan cair dengan eloktrolisa, umumnya mencapai kemurnian 99,85% berat, dengan mengelektrolisa kembali dapat di capai kemurnian 99,99. Yaitu dicapai bahan dengan angka sembilannya empat.

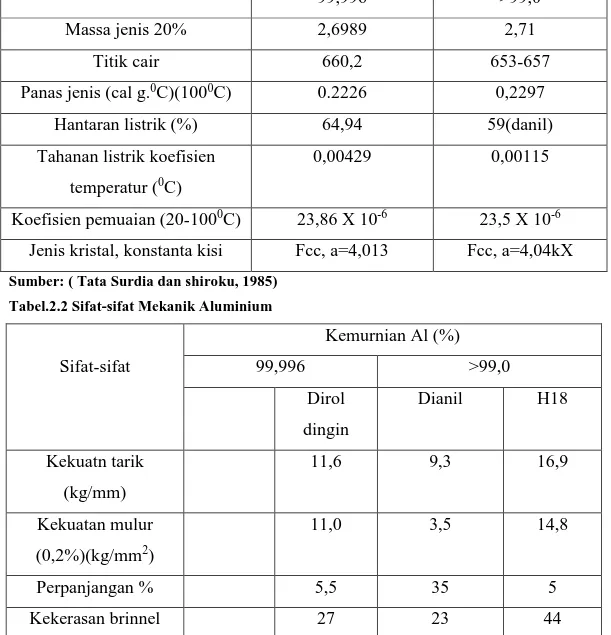

Tabel.2.1 Sifat-Sifat Fisik Aluminium

Sifat-sifat Kemurnian Al (%)

99,996 >99,0

Massa jenis 20% 2,6989 2,71

Titik cair 660,2 653-657

Panas jenis (cal g.0C)(1000C) 0.2226 0,2297

Hantaran listrik (%) 64,94 59(danil)

Tahanan listrik koefisien temperatur (0C)

0,00429 0,00115

Koefisien pemuaian (20-1000C) 23,86 X 10-6 23,5 X 10-6 Jenis kristal, konstanta kisi Fcc, a=4,013 Fcc, a=4,04kX Sumber: ( Tata Surdia dan shiroku, 1985)

Tabel.2.2 Sifat-sifat Mekanik Aluminium

Sifat-sifat Kemurnian Al (%) 99,996 >99,0 Dirol dingin Dianil H18 Kekuatn tarik (kg/mm) 11,6 9,3 16,9 Kekuatan mulur (0,2%)(kg/mm2) 11,0 3,5 14,8 Perpanjangan % 5,5 35 5 Kekerasan brinnel 27 23 44

Sumber: ( Surdia dan Saito, 1985)

Table 2.1 menunjukan sifat fisik Al dan table 2.2 menunjukan sifat-sifat mekaniknya, ketahanan korosi berubah menurut kemurnian, pada umumnya untuk kemurnian 99,9% atau diatasnya dapat dipergunakan di udara tahan dalam waktu bertahun-tahun, hantaran listrik Al kira-kira 65% dari hantaran listrik tembaga, tetapi massa jenisnya kira-kira sepertiganya sehingga memungkinkan untuk memperluas penampangnya, oleh karena itu dapat dipergunakan untuk kabel tenaga dan dalam berbagai bentuk umpamanya sebagai lembaran tipis (foil). Dalam hal ini dapat di pergunakan Al dengan kemurnian 99,0%, untuk

reflector yang memerlukan reflektifitas yang tinggi juga untuk kondensor elektrolitik dipergunakan Al dengan angka Sembilan empat. (Sumber : Surdia dan Saito, 1985)

2.1.2 Karakteristik Aluminium

Aluminium dapat larut dalam keadaan cair dengan logam, tetapi kelarutan padat elemen paduan biasanya hanya beberapa persen. senyawa intermetalik dari dan menjadi fase dalam struktur paduan aluminium. ada unsur benar-benar larut dalam aluminium dalam keadaan padat. lebih sering daripada tidak, senyawa intermetalik yang terbentuk dengan penambahan paduan besar yang keras dan rapuh. Mereka sering memiliki efek merusak pada sifat mekanik. persentase unsur paduan adalah paduan aluminium yang berguna tidak melebihi sekitar 15%. paduan elemen paling penting dalam sistem paduan aluminium tembaga (2xxx), mangan (3xxx), silikon (4xxx), magnesium (5xxx), dan seng (7xxx)

Gb.2.1 Bagian dari Diagram Keseimbangan Aluminium-Tembaga Sumber : Budinski, 1990.

Diagram fase biner untuk elemen ini semua memiliki kesamaan. mereka menunjukkan kelarutan yang baik dari unsur paduan pada temperatur tinggi tetapi kelarutan rendah pada suhu kamar. (Sumber : Budinski, 1990).

diagram fase aluminium-tembaga ditunjukkan pada Gambar 2.1. bagian yang diarsir, α berlabel, adalah wilayah di mana elemen paduan benar-benar larut hingga 5,56% pada suhu eutektik dari 548 c. pada suhu kamar, kelarutan kurang dari 0,02%. pentingnya kelarutan ini terbatas pada suhu kamar adalah bahwa pengerasan presipitasi adalah mungkin pentingnya kelarutan ini terbatas pada suhu kamar adalah bahwa pengerasan presipitasi adalah mungkin sistem ini mirip dalam membuat hingga tembaga berilium dan stainles PH baja dibahas sebelumnya. paduan aluminium-tembaga dengan, misalnya, tembaga 4% dapat presipitasi mengeras dengan memanaskan sampai suhu kelarutan tinggi, katakan 500 c (930 f), tembaga akan masuk ke larutan padat. (Sumber : Budinski, 1990).

2.2 Paduan Al-Si

Gambar.2.2 menunjukan diagram fase dari system Ini adalah tipe eutektik yang sederhana mempunyai titik eutektik pada 5770C, 11,7% Si, larutan padat terjadi pada sisi Al, karena batas kelarutan padat sangat kecil maka pengersaan penuaan sukar diharapkan. (Sumber: Surdia dan Saito, 1985)

Kalau paduan ini didinginkan pada cetakan logam, setelah cairan logam diberi natrium flourida kira-kira 0,05-1,1% kadar logam natrium, tampaknya temperatur eutektik meningkat kira-kira 150C dan komposisi eeutektik bergeser kedaerah kaya Si kira-kira 14%. Hal ini biasa terjadi pada paduan hipereuektik seperti 11,7-14%Si, Si mengkristal sebagai kristal primer, tetapi Karena perlakuan yang disebut diatas. (Sumber: Surdia dan Saito, 1985)

Gb.2.2 Diagram Fase Aluminium. (a) Strukturmikro dari komposisi Hypoeutectic (1,65-12,6 wt% Si) 150X. (b) Strukturmikro dari komposisi Eutectic (12,6% Si) 400X. (c)

Strukturmikro dari komposisi Hypereutectic (>12,6% Si) 150X. Sumber: (Warmuzek )

Gb.2.3 Diagram Fase Aluminium-Silikon dan Mikrostruktur Coran dari Komposisi Hypoeutectic (<12% Si), Komposisi Hepereutectic (>12%Si) dan Komposisi

Eutectic ( 12%Si)

Sumber : (D.M Stefanescu dan R. Ruxanda)

Al mengkristal sebagai Kristal primer dan struktur eutektiknya menjadi sangat halus. Ini dinamakan struktur yang di modifikasi. Sifat-sifat mekaniknya sangat diperbaiki yang ditunjukan pada Gb 2.2 fenomena ini ditemukan oleh A. Pacz tahun 1921 dan paduan yang telah diadakan perlakuan tersebut dinamakan silumin.(Sumber: Surdia dan Saito, 1985)

Paduan Al-Si sangat baik kecairannya, yang mempunyai permukaan bagus sekali, tanpa getasan panas, dan sangat baik untuk paduan coran, sebagai tambahan, Si mempunyai ketahan korosi yang baik, sangat ringan, koefisen muaian yang kecil dan sebagai penghantar yang baik untuk listrik dan panas, karena mempunyai kelebihan yang mencolok, paduan ini sangat banyak di pakai, paduan Al-12%-Si sangat banyak dipakai untuk paduan cor cetak, tetapi dalam hal ini modifikasi tidak perlu dilakukan. (Sumber: Surdia dan Saito, 1985)

Paduan aluminium-silikon (Al-Si) digunakan secara luas dibidang otomotif khususnya untuk piston karena memiliki ketahanan aus, korosi yang baik, koefisen ekspansi termal yang rendah dan memiliki rasio kekuatan dan berat yang tinggi.(Sumber: Surdia dan Saito, 1985)

Paduan Al-Si dikenal sebagai paduan yang rasio kekuatan yang tinggi sehingga di pakai bahan piston, namun kegagalan karena retak tetap terjadi setelah pemakaian dalam jangka waktu tertentu gambar 1 adalah contoh piston yang terbuat dari paduan Al-Si dimana kegagalan karena pecah. (Sumber: Surdia dan Saito, 1985)

Gb.2.4(A) Kegagalan Piston karena Pengaruh Tekanan yang Sangat Tinggi, (B) Keausan Piston

2.2.1 Bentuk Partikel Silikon Piston Suzuki

Strukturmikro untuk sampel yang diambil dari sepada motor dengan merek Suzuki seperti Gambar.2.5.Berdasarkan pengujian sebelumnya terlihat struktur ini bisa terbentuk karena ada tambahan unsur besi (Fe) kedalam paduan membentuk fase Al-Fe-Si dari jenis fase β, unsur besi ditambahkan bertujuan untuk mengurangi sifat lengket coran pada cetakan, penambahan Fe juga meningkatan kekerasan dibandingkan dengan paduan tanpa Fe yang berakibat pada perbaikan sifat ketahanan Ausnya. Penting untuk di sampaikan disini bahwa struktur berbentuk seperti jarum tersebut tidaklah berbentuk runcing, salah satu penyebabnya penyebab yang di kemukakan disini adalah padauan tersebut dapat mengandung unsur mangan (Mn), unsure mangan di tambahkan dengan tujuan untuk meningkatkan ketahanan paduan terhadap suhu tinggi yang berarti piston masih dapat berfungsi dengan baik pada saat kendaraan panas. (Sumber : Nindhia T.G.T, 2010)

2.2.2 Bentuk Partikel Silikon Piston Honda

Strukturmikro dari piston yang diambil dari merek honda seperti pada gambar 2.6. Berdasarkan pengujian sebelumnya Strukturmikro seperti ini diproleh melalui proses modifikasi dari marfologi dan jarak spasi dari silikon eutektik dengan penambahan sodium (Na) atau srontium (Sr) dengan penambahan ini akan menyebabkan perubahan dari sebelumnya dimana silikon terpisah secara luas (large divorced) menjadi tersebar secara halus diantara fase aluminium (fine coupled aluminium silicon) sebagai mana kita ketahui penghalusan butiran akan meningkatan ketahanan aus dan juga kekuatan tarik, usaha-usaha untuk meningkatkan kealusan butiran dari silikon adalah merupakan kunci keberhasilan untuk meningkatkan ketahanan aus.(Sumber : Nindhia T.G.T, 2010)

Gb.2.6 Strukturmikro Piston Honda 400X

2.2.3 Bentuk Partikel Silikon Piston Yamaha

Dari penelitian sebelumnya kita perhatikan struktur mikro dari silikon yang terdapat pada paduan Al-Si dari sampel dari diambil dari sepda motor merek yamaha seperti terlihat pada gambar terlihat bahwa partikel silikon berbentuk jarum dan juga terdapat partikel silikon eutektik

Strukturmikro silikon berbentuk jarum ini dihasilkan akibat penambahan unsur Fe. Seperti kita ketahui pada pembahasan sebelumnya penambahan unsur Fe dapat meningkatan ketahanan aus serta pengalusan butir dalam bentuk silikon eutektik memepunyai efek yang sama dalam meningkatkan keausan. Untuk memperoleh pengalusan butir menjadi silikon eutektik dapat dilakukan melalui peningkatan laju pendinginan setelah pengecoran. Selain meningkatan kekerasan, penghalusan butiran juga dapat meningkatkan kekuatan tarik. (Sumber : Nindhia T.G.T, 2010)

Gb.2.7 Strukturmikro piston Yamaha

2.3 Uji Tekuk (Bending Test)

Uji Tekuk (bending test) merupakan salah satu pengujian material yang digunakan untuk mengetahui kekuatan tekuk (bending) yang dimiliki oleh benda rigid atau semirigid, sampai patah, mengalami retak (crack) atau mengalami perubahan bentuk yang permanen saat menerima tegangan tertentu. (Sumber : JIS Z 2204 ).

Uji kekuatan lentur dilakukan dengan memberikan pembebanan pada suatu material uji ke arah transversal, hingga material tersebut mengalami

pelenturan dan mengalami perubahan bentuk secara permanen, rusak, atau retak (crack) pada tingkat pembebanan tertentu. Beberapa tujuan dari uji lentur ini adalah untuk mengetahui tentang kekuatan lentur material yang akan dipakai dalam keperluan desain, elastisitas dan kekakuan material juga untuk mengetahui spesifikasi dari material dan pengendalian kualitas material produksi. (Sumber : JIS Z 2204, 1976 ).

Pengujian lentur yang digunakan dalam penelitian ini didasarkan pada “JIS Hand book yaitu Ferrous Materials and metallurgy ( JIS Z 2204, 1976 ).

Analisa data secara manual menggunakan kurva tegangan tekuk yang dibuat dari data tegangan secara transversal dari benda uji (Sumber: Surdia dan Saito, 1985 ).

Tegangan tekuk dapat diperoleh dengan rumus :

1. Tegangan Tekuk 2 bd 2 FL 3 ... . (2.1) Keterangan : : Tegangan ( MPa ) F : Beban ( N ) L : Support Span (mm) b : Lebar benda uji (mm) d : Tebal benda uji (mm)

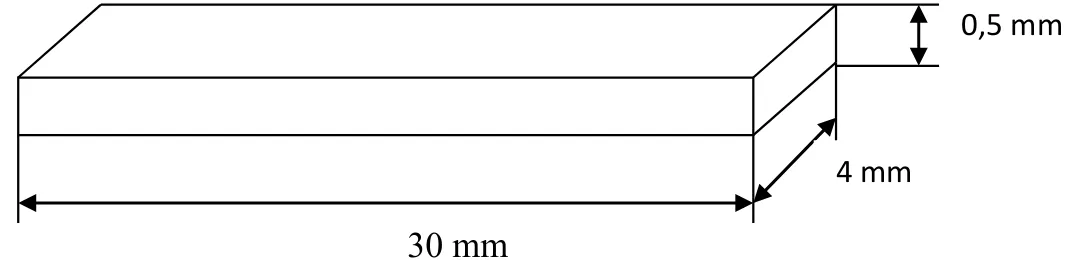

2.3.1 Spesimen Uji Bending

Spesimen uji bending dibentuk dari piston yang dipotong sesuai dengan dimensi spesimen uji bending.

Sesuai JIS Z 2204, tes pengujian no 3 yaitu pengujian ini biasanya untuk semua logam dan mempunyai ketebalan yang tipis. Ukuran yg di tentukan pada tes ini yaitu ketebalan original/di tentukan sendiri, lebar 20 mm dan panjang 150 mm. Untuk spesimen uji bending piston di gunakan lebar dan panjang di perkecil 5x dari ketentuan. Jadi lebarnya 4 mm dan panjang 30 mm

30 mm

Gambar 2.8 Dimensi Spesimen Uji bending

Sumber : ( JIS Z 2204, 1976 )

2.4 Pengujian Vikers

Prinsip Pengujian Vickers sama seperti Pengujian Brinell. Dimana Identor ditusukan/ditekan terhadap benda uji dengan beban tertentu, sampai menghasilkan tapak/bekas penekanan yang permanen, identor yang dipakai adalah piramida intan dengan sudut puncak 1360. Bekas tapak tekan diukur diagonalnya , untuk dipakai menghitung luasnya.Kekeransan Vickers dihitung dengan cara beban dibagi oleh luas penampang tapak tekan.. Untuk menghasilkan tapak tekan yang akurat , pembebanan ditahan 15 detik untuk logam keras, dan 30 detik untuk logam lunak/ulet.

………..……….(2.2) Dimana: HV= Kekerasan Vikers (kgf/mm2) 4 mm 0,5 mm 2 2 sin 2 d F HV

P = Gaya Tekan (kg)

d = Diagonal tapak tekan rata-rata (mm) =

α = Sudut puncak identor

nilai numerik untuk HV secara umum satuannya tidak harus di tentukan. Dimana α = 1360 maka persamaan di atas akan menjadi seperti brikut :

……….( 2.3) Sumber : ( JIS Z 2244, 1976 )

2.5.1 Prinsip Pengujian Vickers

Pengujian Vikers dapat dipakai untuk segala jenis bahan logam dan berbagai ketebalan, pembebanan dapat dipilih mulai 1 Kg sampai 120 Kg. tetapi yang sering dipakai adalah 30 Kg, 50 Kg dan 120 Kg. Pemilihan beban harus memperhatikan ketebalan bahan uji dan kekerasannya. Pada dasarnya makin keras bahan uji makin besar beban dab untuk bahan uji tipis lebih ringan beban. Sumber : ( JIS Z 2244, 1976 )

Hasil pengujian vikers ditulis: HV 30= 270 (contoh) HV = hardness vikers

30 = beban yang dipakai 270 = nilai kekerasan vikers

Pedoman penentuan beban dikaitkan dengan jenis bahan dan ketebalan benda uji secara empiric dapat diambil berdasarkan table berikut:

Hal yang harus diperhatikan agar pengujian akurat

1. Benda uji dipersiapkan dengan baik, permukaannya harus halus ,rata, sejajar Terbebas dari kotoran

2. Pemilihan Beban dan tebal benda uji harus sesuai 3.Waktu Pembebanan harus sesuai

4. Pengujian lebih dari 3 kali penekanan, jarak penekanan satu dengan lainya harus lebih besar dari 1,5 dia. Tapak tekan

5. Pengukuran tapak tekan harus cermat. .

2 854 , 1 d P HV