BAB II

TINJAUAN PUSTAKA

2.1. Biomassa Kelapa Sawit

Produktivitas ternak dipengaruhi oleh faktor lingkungan sampai 70% dan

faktor genetik hanya 30%. Diantara faktor lingkungan, aspek pakan mempunyai

pengaruh paling besar mencapai 60%. Hal ini menunjukkan bahwa walaupun potensi

genetik ternak tinggi, namun apabila pemberian pakan tidak memenuhi persyaratan

kualitas dan kuantitas, maka produktivitas yang tinggi tidak akan tercapai.

Disamping pengaruhnya yang besar terhadap produktivitas ternak, faktor pakan juga

merupakan biaya produksi yang terbesar dalam usaha peternakan mencapai 60-80%

biaya produksi (Mariyono dan Romjali, 2007),

Pakan utama ternak ruminansia adalah hijauan yaitu sekitar 60-70%. Namun

demikian karena ketersediaannya sangat terbatas maka pengembangan peternakan

dapat diintegrasikan dengan usaha pertanian. Strategi penyediaan pakan ternak dapat

dilakukan dengan pemanfaatan limbah pertanian dan limbah agroindustri pertanian

(Mariyono dan Romjali, 2007).

Industri kelapa sawit beserta produk sampingnya berpotensi sebagai sumber

bahan pakan alternatif. Menurut Siahaan dkk. (2009), produk samping industri

frond/OPF), daun, tandan kosong (empty fruit bunches/EFB), serat perasan (fiber), lumpur sawit (solid decanter/SD), dan bungkil inti sawit (palm kernel cake/PKC).

Ranjhnan (2001) mengemukakan bahwa produk samping industri kelapa

sawit seperti ampas press, serat, lumpur sawit, bungkil inti sawit dapat digunakan

sebagai bahan pakan. Lumpur sawit dapat digunakan sebagai bahan pakan sampai

dengan 10% dari total pakan untuk ternak sapi dan babi. Bungkil inti sawit dapat

digunakan sebagai sumber protein maupun energi. Menurut Siahaan dkk. (2009)

daya dukung produk samping kelapa sawit menjadi bahan baku pakan adalah bahan

kering pelepah mencapai 37,52 juta ton/tahun dari total tanaman kelapa sawit

produktif. Sedangkan produk samping industri kelapa sawit (dalam kg/ha/tahun)

adalah bahan kering bungkil inti sawit 470,58 kg, lumpur sawit 264,88 kg, dan serat

perasan 2457,84 kg.

2.2. Pakan Ternak Ruminansia

2.2.1. Pakan Konsentrat

Konsentrat adalah pakan yang mengandung kepadatan nutrien tinggi,

biasanya kadar serat kasarnya rendah (kandungan serat kasar kurang dari 18% bahan

kering) dan kadar Total Digestible Nutrient (TDN) nya tinggi. Konsentrat dapat diberikan sebagai pakan tunggal atau dicampur dalam ransum seimbang untuk tujuan

adalah jenis pakan dengan kandungan TDN yang sangat tinggi tetapi rendah protein

(8 – 11%), contohnya adalah biji-bijian sereal (jagung, oat, barley, gandum). Proteinaceous concentrate atau bahan pakan sumber protein adalah jenis pakan yang kandungan proteinnya tinggi (lebih dari 15%) misalnya bungkil kedelai, bungkil

kacang, canola, biji bunga matahari, bungkil kelapa, tepung ikan (FAO, 1983).

Menurut Mariyono dan Romjali (2007), konsentrat sapi potong tidak selalu

berbentuk konsentrat buatan pabrik (komersial), namun dapat berupa bahan pakan

tunggal atau campuran beberapa bahan pakan. Introduksi penggunaan konsentrat sapi

potong banyak digunakan untuk usaha penggemukan dan pada sapi induk dianjurkan

sebesar 1-1,5% bobot badan. Kandungan gizi konsentrat sapi potong yang dibuat

oleh Pusat Penelitian dan Pengembangan Peternakan Bogor bekerjasama dengan perusahaan pakan “Yellow Feed” adalah: kadar air maks 13%, protein kasar min

12%, lemak kasar maks 5%, serat kasar maks 15%, abu maks 10%, TDN min 63%,

Ca 0,9% dan P 0,5% (Mariyono dan Romjali, 2007).

2.2.2. Pakan Lengkap

Complete feed (pakan lengkap) adalah kombinasi konsentrat dan pakan kasar

(roughages) dalam satu ransum (Sunarso et al., 2011). Pakan lengkap adalah campuran berbagai bahan pakan menjadi ransum untuk memenuhi kebutuhan nutrien

spesifik sehingga meningkatkan konsumsi nutrien dan efisiensi pakan. Pakan

atau mengoptimalkan pemanfaatan limbah pertanian seperti jerami (jerami padi,

jerami jagung), dedak padi, bekatul, dapat juga menggunakan limbah industri

pertanian seperti bungkil kelapa, bungkil sawit, bungkil kapuk, bungkil kacang,

bungkil kedelai, onggok dan sebagainya. Bahan-bahan tersebut memiliki nilai nutrisi

yang cukup untuk diolah sebagai bahan penyusun ransum pakan lengkap yang

berkualitas (Soeharsono, 2004).

Keuntungan pemberian pakan lengkap yaitu peternak lebih bisa mengontrol

program pemberian pakan, menghemat tenaga dan keseluruhan biaya produksi.

Semua hijauan, biji-bijian, suplemen protein, mineral dan vitamin telah dicampur

menjadi satu dan ternak akan mengonsumsi semuanya karena tidak bisa memilih

bahan pakan yang disukai. Nutrien pakan lengkap telah disesuaikan menurut periode

produksi, fisiologis ternak dan produksi yang ingin dicapai sehingga tidak berlebih

maupun tidak kurang. Pemberian pakan lengkap lebih praktis saat diaplikasikan pada

ternak ruminansia karena sudah mengandung hijauan dan konsentrat, sehingga tidak

perlu ada interval waktu pemberian konsentrat dan hijauan. Kelemahan pakan

lengkap yaitu lebih rumit dalam penyiapannya, ternak harus dikelompokkan

berdasarkan produksinya (terutama untuk ternak perah) karena kebutuhan nutriennya

berbeda-beda, diperlukan peralatan yang memiliki kapabilitas untuk mencampur

seluruh komponen pakan secara akurat (Schroeder and Park, 2010).

Menurut Mariyono dan Romjali (2007), teknologi pakan lengkap murah telah

dikembangkan dan diadopsi secara komersial oleh pabrik pakan Prima Feed di

dikembangkan tersebut adalah: kadar air maks 15%, protein kasar 9-12%, lemak

kasar maks 4%, serat kasar 20%, abu maks 10%, TDN min 60%, Kalsium 1,0% dan

P 0,5%. Pakan tersebut banyak digunakan untuk penggemukan dan pembibitan sapi

di wilayah yang tidak tersedia pakan hijauan sepanjang tahun seperti di daerah Nusa

Tenggara.

2.2.3. Pakan Berbasis Biomassa Kelapa Sawit

Bahan pakan lengkap ternak ruminansia berbasis biomassa kelapa sawit hasil

formulasi PPKS terdiri atas rajangan pelepah kelapa sawit, bungkil inti sawit, dedak

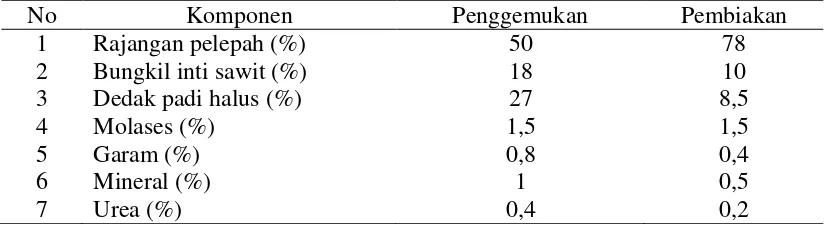

padi halus, molasses, garam, mineral, dan urea (Rahutomo dkk, 2012). Komposisi

bahan pakannya bervariasi tergantung peruntukannya, untuk penggemukan berbeda

dengan untuk pembiakan seperti terlihat pada Tabel 2.1. berikut ini.

Tabel 2.1. Komposisi pakan lengkap ternak ruminansia berbasis biomassa kelapa sawit untuk penggemukan dan pembiakan sapi

No Komponen Penggemukan Pembiakan

1 Rajangan pelepah (%) 50 78

2 Bungkil inti sawit (%) 18 10

3 Dedak padi halus (%) 27 8,5

4 Molases (%) 1,5 1,5

5 Garam (%) 0,8 0,4

6 Mineral (%) 1 0,5

7 Urea (%) 0,4 0,2

Sumber: Rahutomo dkk. (2012)

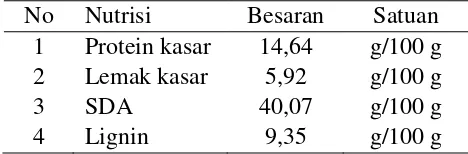

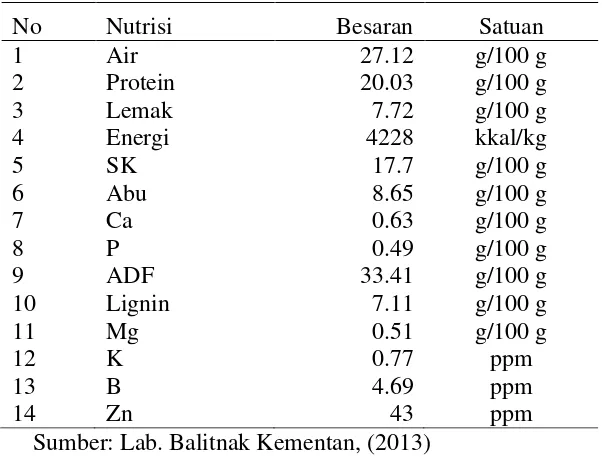

Sedangkan kandungan nutrisi pelepah, bungkil inti sawit dan pakan lengkap hasil

Tabel 2.2. Kandungan nutrisi pelepah kelapa sawit

Tabel 2.3. Kandungan nutrisi bungkil inti sawit

No Nutrisi Besaran Satuan

pengandangan ternak sapi yang mengandalkan hasil samping dari agrobisnis kelapa

sawit berupa pelepah dan bungkil inti sawit sebagai sumber pakan serta pemanfaatan

limbah dari pengandangan menjadi sumber energi dan pupuk organik yang

dikembalikan ke kebun. Selain mendukung Program Swasembada Daging Sapi dan

Kerbau (PSDSK) 2014, program ISSE juga mampu memberi solusi terhadap

Tabel 2.4. Kandungan nutrisi pakan lengkap berbasis biomassa kelapa sawit

Penelitian formulasi pakan ternak oleh PPKS ini sebenarnya sudah dimulai

sejak tahun 2006. Sampai dengan tahun 2012 sudah berhasil ditemukan beberapa hal

sebagai berikut :

a. Hasil samping industri kelapa sawit yang dimanfaatkan sebagai bahan

baku pakan adalah pelepah kelapa sawit mulai dari pangkal sampai ujung

daun, dan bungkil inti sawit.

b. Mesin pencacah pelepah kelapa sawit generasi ke-5 (G5-700-PPKS)

yang mampu mencacah pelepah kelapa sawit segar dari pangkal pelepah

hingga ujung daun.

c. Komponen penyusun pakan lengkap adalah rajangan pelepah kelapa

d. Formulasi pakan yang tepat dan berbeda untuk pembibitan dan

penggemukan.

e. Teknologi biogas dari kotoran sapi

f. Teknologi pupuk organik cair maupun padat dari kotoran sapi

Sedangkan target penelitian selanjutnya adalah dihasilkannya pakan ruminansia

besar dan kecil dengan kadar protein 20% dan dikemas dalam bentuk pelet

(Rahutomo dkk, 2012).

2.3. Pelet Pakan Ternak

Menurut Pathak (1997), peletisasi adalah proses pengolahan pakan tunggal,

konsentrat ataupun pakan lengkap menjadi bentuk silindris dan pakan yang

dihasilkan disebut pelet. Caranya bahan pakan dimasukan ke dalam mesin pelleting kemudian melalui proses ekstrusi bahan pakan tersebut ditekan masuk melalui

lubang die dengan diameter yang diinginkan dan hasilnya berupa pakan berbentuk pelet/silinder. Proses pembuatan pelet dapat dilakukan dengan ataupun tanpa

perlakuan temperatur maupun pengikat (binder).

Diameter pelet ditentukan oleh jenis hewan yang akan mengkonsumsinya.

Pelet yang berasal dari pakan jenis konsentrat diameternya antara 5 – 15 mm dengan panjang antara 7 – 20 mm pada umumnya untuk ikan dan unggas. Sedangkan pelet yang berasal dari jenis pakan yang berbasis biomassa diameternya lebih besar yaitu

Selain dibentuk silindris, pelet pakan juga dibuat dalam bentuk lain misalnya

oval, segitiga, bujur sangkar dan persegi panjang. Yang berbentuk segitiga disebut

prisma sedangkan yang bersegi empat berukuran kecil diagonal sekitar 35 mm

disebut wafers, sedangkan yang berukuran lebih besar disebut block dan briket. Peletisasi pakan ternak bertujuan untuk:

1. Meminimalkan terbentuknya debu dan partikel-partikel halus lainnya

yang akan menyulitkan bagi pekerja pada saat pengolahan maupun pada

hewan ketika akan memakannya.

2. Memastikan konsumsi nutrisi tertentu yang kurang disukai atau bahkan

tidak disukai sama sekali oleh hewan tertentu.

3. Mengurangi jumlah pakan yang tidak termakan/tersisa, karena dengan

berbentuk pelet maka sisa pakan mudah dikumpulkan dan bisa diberikan

kembali kepada hewan ketika sudah dicampur dengan pelet yang baru.

4. Menjamin keseragaman distribusi dan konsumsi zat gizi dalam campuran

pakan.

5. Mengurangi volume sehingga menghemat tempat untuk penyimpanan,

sedangkan densitasnya meningkat sehingga meningkatkan efisiensi

konsumsi pakan.

6. Relatif tidak akan ada zat gizi pakan yang hilang jika dibuat dalam

bentuk pelet dibandingkan dalam bentuk curah.

Berdasarkan ada tidaknya molasses sebagai pengikat, pelet dibedakan

menjadi dua yaitu pelet keras dan pelet lunak. Pelet keras adalah pelet yang tidak

menggunakan pengikat (berupa molasses) ataupun kalau ada jumlahnya tidak lebih

dari 10%. Sedangkan pelet lunak menggunakan molasses sebagai pengikat

jumlahnya berkisar antara 30-40%. Selain itu, bentonit, kalsium oksida dan kalsium

karbonat dapat juga digunakan sebagai pengikat pada pelet lunak (Pathak, 1997).

2.3.1. Proses Produksi Pelet

Umumnya proses pengolahan pelet terdiri dari 3 tahap, yaitu 1) pengolahan

pendahuluan meliputi pencacahan, pengeringan dan penghancuran menjadi tepung,

2) Pembuatan pelet meliputi pencetakan, pendinginan dan pengeringan, 3) Perlakuan

akhir meliputi sortasi, pengepakan dan penggudangan (Tjokroadikoesoemo dalam

Krisnan dan Ginting, 2009). Secara ringkas tahapan pembuatan pelet sebenarnya

hanya meliputi beberapa proses penting yaitu pencampuran (mixing), pengaliran uap (conditioning), pencetakan (extruding) dan pendinginan (cooling). Bagi industri atau pabrik pakan unggas (non ruminansia) dan pakan ikan (aqua feed), hal tersebut umum dilakukan mengingat dukungan peralatan dan mesin yang modern pada skala

usaha industri. Namun berbeda halnya dengan industri pakan ruminansia yang

umumnya masih menggunakan mesin sederhana pada skala usaha menengah atau

kecil. Sebagian besar pabrik pakan ruminansia, mesin pelet yang digunakan masih

banyak yang pecah atau kualitas pelet menjadi terkoreksi (Krisnan dan Ginting,

2009).

Berdasarkan karakteristik bahan bakunya, pembuatan pakan pelet dari

biomassa kelapa sawit memerlukan penambahan tahapan proses yaitu:

a. Penambahan bahan pengikat (binder)

Binder merupakan salah satu faktor terpenting dalam proses pelleting. Fungsi dari bahan pengikat dalam pelleting adalah untuk meningkatkan kekompakan bahan yang hendak dibuat pelet. Pemilihan dan penggunaan jumlah bahan pengikat dalam

pembuatan pelet perlu diperhatikan. Jika terlalu sedikit digunakan, pelet yang

dihasilkan tidak sempurna atau mudah pecah. Sebaliknya, jika terlalu banyak

digunakan maka pori-pori bahan pelet akan tertutup.

Bahan pakan yang berbasis biomassa mengandung kadar pati yang rendah.

Kondisi tersebut menyebabkan minimnya proses gelatinisasi pada saat

pengkondisian bahan baku. Pati yang mengalami gelatinisasi sifat fisik dan kimianya

berubah menjadi pasta dan lengket. Sifat tersebut dimanfaatkan sebagai bahan

pengikat komponen pakan lainnya sehingga menjadi kompak dan tidak mudah pecah.

Kondisi tersebut tidak dialami oleh bahan pakan yang berbasis biomassa.

Karena minimnya kandungan pati maka proses gelatinisasi tidak maksimal sehingga

komponen pakan menjadi tidak terikat satu sama lain secara sempurna. Oleh karena

itu pada produksi pakan yang bahan bakunya berbasis biomassa diperlukan tambahan

bahan pengikat. Bahan pengikat yang biasa dipakai untuk membuat pelet menurut

Menurut Mardiana (2011) bahan pengikat yang umum digunakan berupa: gula dan

polimer, polimer alam: starch (amilum) dan gum (acacia, tragacanth, gelatin), dan polimer sintetik: metil selulosa, etil selulosa, dan hidroksi propil selulosa.

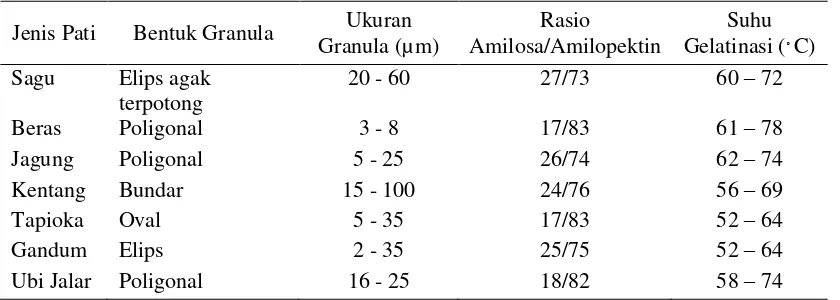

Dari bahan-bahan di atas, amilum merupakan salah jenis perekat alami yang

umum digunakan dalam kehidupan sehari-hari. Amilum (C6H10O5)n, merupakan

cadangan makanan utama bagi tumbuhan dan dua per tiga bagian dari kalori

karbohidrat yang dibutuhkan oleh kebanyakan manusia. Ketersediaannya yang

banyak di pasaran (meliputi gandum, jagung, beras, kentang, dan lain-lainnya),

kemudahan dalam penggunaannya, serta daya rekatnya yang telah terbukti (sebagai

perekat pada pelet pakan ternak, amplop, perangko, dan lain sebagainya) membuat

penggunaan amilum kian diminati. Akan tetapi, amilum juga memiliki kekurangan

berupa sifat alir dan kompresibilitasnya yang kurang baik sehingga dibuat amilum

pregelatinasi (Bolhuis dan Chouhan, 1996 dalam Mardiana (2011).

Amilum pregelatinasi merupakan pati amilum yang dibuat menjadi pati

pregelatinasi dengan cara memanaskan suspensi pati hingga suhu gelatinasi

kemudian didinginkan. Pada umumnya amilum yang normal memiliki dua tipe

polimer D-glucopyranose, yakni amilosa dan amilopektin. Amilosa merupakan polimer dari unit α-D-glucopyranosyl yang sebagian besar terdiri atas rantai lurus.

Amilosa ini bersifat tidak larut dalam air dingin, mengembang pada suhu tinggi, dan kurang lekat. Adapun amilopektin merupakan polimer berantai cabang dari unit α

mempengaruhi sifat dari pati itu sendiri. Tabel 2.5menunjukkan kandungan amilosa

dingin, tetapi mampu menyerap air dengan sedikit pengembangan yang reversible. Sedangkan pada air panas, granula dapat mengembang secara irreversible sehingga membentuk gelatin. Hal ini disebabkan pada temperatur tertentu (temperatur

gelatinasi), energi kinetik molekul lebih kuat dibandingkan ikatan hidrogen pada

granul sehingga menyebabkan ruang dalam granul pecah dan mengembang. Granula

pati yang mengembang tersebut cenderung saling berkaitan membentuk gel (Meyer,

1961 dalam Mardiana (2011)). Rentang suhu yang disajikan pada Tabel 2.5.

merupakan temperatur awal dimana granula-granula mulai mengembang hingga

Bahan-bahan yang sering digunakan sebagai perekat pelet antara lain:

a.1. Tepung gaplek

Tepung gaplek merupakan hasil olahan ubi kayu yang diperoleh dari

menumbuk atau menggiling gaplek sehingga diperoleh tepung dengan ukuran

maksimum 100 mesh. Di masa lalu, umbi ubi kayu diekspor ke Eropa untuk bahan

baku wiski kelas rendahan. Selain itu, ubi kayu juga diproses menjadi produk tapioka

olahan, seperti paarl, seeds, vlokken, dan shifting. Amerika Serikat (AS), mengolah tepung tapioka untuk berbagai keperluan, antara lain industri kayu, tekstil, sampai

industri bahan perekat. Saat ini ubi kayu banyak diekspor ke AS dan Eropa dalam

bentuk tapioka. Negara-negara tersebut, memanfaatkan ubikayu sebagai bahan baku

industri pembuatan tepung tapioka dan tepung gaplek serta bahan pembuatan

alkohol, etanol, dan gasohol. Tepung tapioka juga digunakan dalam industri lem,

industri kimia, dan tekstil (Khudori, 2003).

Gaplek sangat populer di daerah Jawa yang kekurangan air sebagai bahan

makanan pokok. Berdasarkan bentuknya gaplek dapat dibagi menjadi 5 kelompok,

yaitu gaplek gelondong, gaplek chips (irisan tipis), gaplek pelet, gaplek tepung, dan

gaplek kubus. Pada umumnya gaplek gelondong dan pelet digunakan sebagai bahan

baku pakan ternak, sedangkan gaplek dalam bentuk tepung digunakan sebagai bahan

makanan. Gaplek dalam bentuk chips digunakan sebagai bahan industri pati dan

dekstrin (Oramahi dalam Supriyadi, 2007). Per 100 gr tepung gaplek terkandung

kalori 363 kalori; karbohidrat 88,2 gr; protein 1,10 gr; lemak 0,5 gr; air 9,1%;

Syamsu (2007) melakukan penelitian pembuatan pakan pelet untuk itik

dengan perlakuan pemberian bahan perekat berupa tepung tapioka dan tepung gaplek

dan lama waktu penyimpanan pengaruhnya terhadap sifat fisik pakan. Penambahan 5% tepung gaplek menghasilkan sifat fisik terbaik yaitu sudut tumpukan 33.31˚ dan

daya ambang 6.15 m/detik. Sedangkan penambahan 5% tepung tapioka dalam

ransum pelet menghasilkan sifat fisik terbaik yaitu kerapatan tumpukan sebesar 549

kg/m3 dan kerapatan pemadatan tumpukan sebesar 746 kg/m3. Sara (2003),

menyatakan bahwa dengan penambahan 6% tepung gaplek sebagai bahan perekat

pada ransum bentuk pelet menghasilkan sifat fisik yang terbaik.

a.2. Tepung terigu industri

Tepung terigu industri diperoleh dari pengolahan biji gandum. Kualitasnya di

bawah tepung terigu untuk pangan. Sifat gandum banyak ditentukan oleh protein

yang dikandungnya. Jenis protein yang terdapat pada gandum adalah albumin (larut

dalam air), globulin (larut dalam garam netral), gliadin (larut dalam etanol 70%), dan

glutenin (tidak larut dalam alkohol tetapi larut dalam basa atau asam encer).

Kandungan protein dapat berbeda-beda tergantung jenis dan tempat gandum tersebut

tumbuh. Selain protein, gandum juga mengandung karbohidrat. Karbohidrat yang

terdapat dalam gandum sebagian besar adalah pati, dan pati merupakan senyawa

yang tidak larut dalam air (Makfoel, 1982).

Pada industri pakan, tepung terigu industri lazim disebut dengan tepung

industri. Pemanfaatan utamanya adalah untuk bahan pakan karena kandungan

tepung terigu adalah pati dengan kandungan amilosa 20 – 26% dan amilopektin 70-75%. Sedangkan suhu gelatinisasinya sekitar 56–62˚C. Yang harus dipertimbangkan

dalam tepung terigu adalah terutama kadar proteinnya karena berkaitan erat dengan

kadar glutein. Bila dicampur dengan air, partikel-partikel glutein terhidrasi dan bila

dikocok atau diaduk terjadi kecenderungan memanjang atau membentuk

serabut-serabut (Winarno, 1991).

Utomo dkk, (2013) melakukan penelitian pembuatan briket bioarang dari

limbah furnitur enceng gondok dengan perekat tepung tapioka dan tepung terigu.

Briket dengan perekat tepung terigu mempunyai nilai kalor yang lebih tinggi dari

briket yang perekatnya tepung tapioka.

b. Penambahan air panas

Penambahan air panas merupakan modifikasi proses conditioning untuk produksi pelet skala kecil. Pada umumnya proses peletisasi skala kecil menggunakan

mesin yang tidak dilengkapi dengan instrument injeksi uap. Uap dipakai sebagai

media conditioning untuk menaikan suhu dan kadar air, dimana keduanya berperan pada proses gelatinisasi pati.

Zalizar dkk, (2012) melakukan penelitian pembuatan pelet pakan kambing

dengan perlakuan penambahan air sebanyak 1/6 dan 1/4 dari berat bahan pakan.

Perlakuan yang diberi air sebanyak 1/6, warna peletnya kehitaman, bentuknya tidak

kompak (mudah hancur), konsistensinya kurang padat dan palatabilitas kambing

bentuknya kompak (tidak mudah hancur), konsistensi padat dan palatablitas kambing

terhadap pakan tersebut tinggi.

Retnani dkk, (2010) melakukan penelitian uji sifat fisik ransum ayam broiler bentuk pelet yang ditambahkan perekat onggok/ampas ubi kayu (0,2,4,6%) melalui

proses penyemprotan air 0, 5, 10, 15, 20%. Hasilnya pelet dengan penambahan

perekat onggok sebanyak 4% dengan penyemprotan air 5% dapat dikatakan

mempunyai sifat fisik yang baik dilihat dari kadar air, berat jenis, aktivitas air, kadar

kehalusan, ketahanan benturan, kerapatan tumpukan, kerapatan pemadatan

tumpukan, dan sudut tumpukan.

2.3.2. Faktor-Faktor yang Mempengaruhi Produksi Pelet

A. Adhesi pelet

Adhesi adalah proses ketika material saling terikat satu sama lain oleh ikatan

fisika maupun kimia bahan. Hal ini dapat terjadi oleh karena bergabungnya

permukaan masing-masing bahan atau karena melelehnya masing-masing bahan atau

karena penggunaan bahan perekat. Bahan perekat adalah bahan yang ketika

digunakan pada permukaan bahan pakan dapat menyebabkan rekat satu sama lain

dan tidak mudah dipisahkan (Wake, (1976) dalam Behnke, (2001). Ada baiknya

bahan perekat digunakan dalam industri pelet. Meskipun begitu bahan perekat yang

Terjadinya perekatan bahan pada proses peletisasi melalui mekanisme:

mechanical interlocking, difusi, dan adsorpsi. Kinlock (1987) dalam Behnke (2001) menjelaskan mechanical interlocking terbentuk ketika bahan perekat mengenai permukaan bahan kasar, mengeras dan kemudian mengikat masing-masing bahan

menjadi satu. Teori difusi didasarkan oleh difusi polimer pada lapisan antarmuka

pada permukaan bahan. Difusi terjadi ketika bahan dipanaskan kemudian menyebar

melewati lapisan antarmuka diantara dua bahan. Peristiwa ini dapat terjadi hanya

ketika suhu polimer di bawah suhu transisi gelas dari polimer tersebut. Adsorpsi

terjadi oleh adanya gaya interatomik maupun inter molekuler antara permukaan

bahan perekat dan bahan pakan. Gaya yang berperan adalah gaya ionik, kovalen,

interaksi ikatan hidrogen dipol dan gaya Van der Waal.

B. Rheologi Bahan Pakan

Rheologi dan fungsi bahan pakan sangat tergantung oleh struktur fisik

(kristal, amorph) dan komposisi kimianya. Bahan pakan dipanaskan melewati orde pertama maupun kedua ataupun kombinasi keduanya dari suhu transisi gelasnya.

Transisi orde pertama merupakan orde untuk melelehkan kristal, sedangkan orde

kedua merupakan orde untuk relaksasi polimer. Bahan yang berbentuk kristal

(misalnya gula), hanya melewati orde transisi pertama saja. Bahan yang berbentuk

semi kristal (misalnya pati) melewati transisi orde kedua dahulu baru kemudian ke

daerah amorph polimer mulai menunjukkan relaksasi ataupun menjadi labil disebut sebagai suhu transisi gelas. Suhu transisi gelas dari beberapa bahan telah dilaporkan

oleh para peneliti yaitu: pati oleh Zelesnak & Hoseney (1986), wheat gluten oleh

Slade (1984); Hoseney (1986), gluten jagung oleh Lawton (1982) dalam Behnke

(2001).

Suhu transisi gelas suatu bahan berbanding terbalik dengan kadar airnya. Jika

kadar air pada suatu bahan meningkat maka suhu transisi gelasnya menurun. Ramuan

bahan pakan mempunyai suhu transisi gelas lebih rendah dari suhu normalnya dihubungkan dengan kondisi proses (70-90˚C) ketika kadar air bahan antara 15 dan

18%. Hal ini menunjukkan bahwa bahan pakan mulai mengalir selama proses

conditioning maupun pelleting. Jumlah dan lokasi bahan pakan yang mengalir tergantung kepada suhu dan lokasi air (di permukaan ataupun di dalam partikel).

Jumlah pati yang tergelatinisasi maupun yang rusak telah diteliti dan hasilnya

menunujukkan tidak ada pengaruh terhadap kualitas pelet (Stevens (1987) dan Lopez

(1993) dalam Behnke (2001)). Pati yang rusak lebih banyak ditemukan di luar

permukaan pelet pada perlakuan temperature lebih rendah. Walaupun begitu

ditemukan juga pati yang rusak menurun ketika perlakuan temperature meningkat.

Hal tersebut menunjukkan bahwa kerusakan pati lebih disebabkan oleh gesekan

mekanis antara permukaan die dengan pati dan bukan karena tingginya perlakuan hydrothermal saja.

Woods (1987) mempelajari peranan pati dan protein dalam proses peletisasi.

kualitas pelet dibandingkan dengan jika ditambahkan dalam bentuk tepung

terdenaturasi. Pada penambahan pati dalam keadaan pregelatinisasi akan

meningkatkan kualitas pelet dibandingkan dengan jika ditambahkan dalam bentuk

normalnya. Wood menyimpulkan bahwa protein berpengaruh lebih besar terhadap

kualitas pelet dari pada pati. Penemuan ini telah diperkuat oleh Briggs et al, (1999). Fakta ini menunjukkan bahwa tingkat gelatinisasi pati kemungkinan tidak

sepenting dengan lokasi terjadinya gelatinisasi. Gelatinisasi pati yang terjadi pada

permukaan bahan pakan merupakan titik kritis pembentukan ikatan intra partikel

yang berperan penting pada pembentukan kekuatan, durabilitas pelet. Gelatinisasi

pati yang terjadi pada antarmuka partikel dirangkai dengan plastisisasi protein akan

menghasilkan difusi polimer antara granula pati dan molekul protein yang akan

menghasilkan perekatan partikel.

C. Pengaruh Formulasi Pakan

Formulasi pakan berbiaya rendah didesain untuk menemukan parameter

nutrisi yang dibutuhkan oleh hewan. Meskipun demikian pengaruh formulasi pakan

pada proses pengolahan terutama peletisasi jarang dipikirkan oleh pada umumnya

para ahli nutrisi. Bahan pakan yang sekarang ini dipakai oleh industri pakan telah

menggunakan bahan perekat lebih dari 100 tahun. Penambahan lemak ke dalam

(1989) melaporkan peningkatan durabilitas pellet pakan babi pada peningkatan

pemberian gandum yang meningkat dari 0-45%. McKee (1988) dalam Behnke

(2001) terjadi peningkatan kualitas pelet dan stabilitas air pada pakan ikan patin

dengan meningkatkan penambahan wheat gluten dari 0-10%. Lopez (1993) dalam Behnke (2001) juga melaporkan penambahan wheat gluten menghasilkan pengaruh positif pada kualitas pelet dan stabilitas air, akan tetapi dengan penambahan tepung

ubi kayu berpengaruh negatif.

D. Pengaruh Ukuran Partikel

Pengecilan ukuran partikel bahan pakan menghasilkan pertambahan luas

permukaan persatuan volume. Partikel yang lebih kecil akan mempunyai titik kontak

yang lebih banyak dibandingkan dengan partikel yang lebih besar. Anand (1970)

dalam Behnke (2001) menunjukkan titik kontak antar butiran polystyrene meningkat sebanyak 3 atau 4 atau 7 kali pada pengurangan ukuran butiran sebanyak 3 atau 4

atau 7 kali partikel persatuan luas.

Penetrasi panas dan air ke dalam inti partikel dapat dicapai dalam waktu yang

jauh lebih pendek oleh partikel kecil dengan luas permukaan per satuan berat yang

besar. Stevens (1987) melaporkan bahwa tidak ada perbedaan kualitas pelet yang

dihasilkan dengan mengurangi ukuran partikel jagung dan gandum dari 1023 ke

551µ dan dari 802 ke 365µ. Martin (1983) dalam Behnke (2001) melaporkan hasil

Industri pakan pelet ikan melakukan penggilingan bahan pakan sehingga ukuran

partikelnya kurang dari 250µ untuk mendapatkan pelet dengan stabilitas air yang

tingi. Dengan mengkombinasikan ukuran partikel kecil dan waktu, perlakuan suhu

tinggi menghasilkan pelet yang mempunyai stabilitas air paling baik.

E. Conditioning

Pentingnya perlakuan uap telah dihitung oleh Skoch dkk, (1981) dengan

membandingkan peletisasi cara kering dengan peletisasi menggunakan perlakuan

uap. Hasil dari penelitian ini mengindikasikan bahwa perlakuan uap memperbaiki

durabilitas pelet, rata-rata produksi dan menurunkan jumlah partikel halus sisa pakan

serta menurunkan konsumsi energi. Berdasarkan hal tersebut disimpulkan bahwa uap berperan sebagai “pelumas” untuk mengurangi gesekan selama peletisasi.

Menurut Reimer (1992) dalam Behnke (2001), kualitas pelet secara

proporsional dipengaruhi oleh faktor: formulasi pakan (40%), ukuran partikel (20%),

conditioning (20%), spesifikasi die (15%), pendinginan dan pengeringan (5%). Jika ini benar maka kualitas pelet 60% ditentukan oleh bahan sebelum masuk conditioner dan akan meningkat menjadi 80% setelah keluar dari conditioner sebelum masuk ke dalam ruang die pada mesin pelet.

Rhen et al, dalam Carone et al, (2011) melaporkan pada pembuatan pelet dari sebuk gergaji pohon cemara dengan menaikkan suhu dari 26°C ke 144°C dan

menurunkan kadar air menjadi 6,3 % pada saat proses peletisasi, akan meningkatkan

pelet dari bahan rumput-rumputan yaitu jerami pohon gandum, barley (jewawut), tongkol jagung dan switchgrass dengan variasi tekanan proses sebesar 1000, 2000, 3000, 4000 & 4400 N. Hasilnya pada tekanan yang rendah, pelet dari tongkol jagung

mempunyai densitas paling tinggi. Tekanan proses, kadar air dan ukuran partikel

berpengaruh nyata terhadap densitas pelet dari jerami barley, tongkol jagung dan switchgrass.

Telah ada beberapa penelitian untuk mempelajari pengaruh 2 faktor pertama

yaitu formulasi pakan dan ukuran partikel terhadap kualitas pelet. Stevens (1987) dan

Winowiski (1998) membandingkan durabilitas pelet dari bahan pakan yang

mengandung jagung dengan bahan pakan yang sebagian ataupun seluruh komponen

jagung diganti dengan gandum. Pada kedua hal di atas durabilitas pelet yang lebih

tinggi berasal dari bahan pakan yang mengandung gandum. Hal ini disebabkan oleh

tingginya kandungan protein kasar pada gandum (13%) sedangkan pada jagung

(9%). Penemuan ini didukung oleh Briggs et al, (1999) yang menemukan peningkatan kadar protein pakan ayam dari 16,3 ke 21% akan meningkatkan rata-rata

durabilitas pelet dari 75,8 ke 88,8%.

Ukuran partikel menurut Reimer (1992) dalam Behnke (2001) merupakan

faktor kedua yang mempengaruhi kualitas pelet sebesar 20%. Penurunan ukuran

partikel dari bahan kasar menjadi halus akan meningkatkan luas permukaan partikel

persatuan volume untuk mengabsorpsi perlakuan uap dan ikatan antar partikel.

MacBain (1966) dalam Behnke (2001) mengindikasikan bahwa variasi ukuran

seragam. Steven (1987) melakukan penelitian peletisasi bahan pakan yang

mengandung jagung ataupun gandum, menemukan fakta bahwa ukuran partikel tidak

berpengaruh terhadap durabilitas pelet.

Mani et al, (2006) melakukan penelitian pembuatan pelet dari bahan rumput-rumputan yaitu jerami pohon gandum, barley (jewawut), tongkol jagung dan switchgrass dengan ukuran partikel 3,2; 1,6; 0,8 mm. Hasilnya ukuran partikel sangat berpengaruh terhadap densitas pelet terutama pada bahan baku yang berasal dari

jerami barley, tongkol jagung dan switchgrass.

Carone et al, (2011) melakukan penelitian pembuatan pelet yang bahan bakunya berasal dari pelepah pohon Olea europaea L. dengan ukuran partikel sebesar 1, 2, 4 mm. Hasilnya menunjukkan bahwa ukuran partikel menjadi salah

satu faktor penting pada terbentuknya pelet yang baik. Perlakuan dengan temperatur

tinggi, kadar air rendah dan ukuran partikel yang semakin kecil merupakan kondisi

yang ideal untuk menghasilkan pelet yang baik.

F. Spesifikasi Die

Spesifikasi die akan mempengaruhi kualitas pelet dengan proporsi 15%. Fahrenholz (2012) mengatakan bahwa karakteristik die yang akan mempengaruhi kualitas pelet adalah ketebalannya yang berkaitan dengan diameter lubang cetakan

yang dikenal dengan nama rasio L:D. Die dengan rasio L:D tinggi berarti die-nya lebih tebal yang akan meningkatkan kualitas pelet melalui mekanisme gesekan dan

menyampaikan bahwa dengan memakai die yang lebih tipis akan menurunkan kualitas pelet dan mengurangi konsumsi energi pada produksi pelet dari ransum

rendah lemak.

Menurut Pathak (1997), diameter pelet ditentukan oleh jenis hewan yang

akan mengkonsumsinya. Pelet yang berasal dari pakan jenis konsentrat diameternya

antara 5 – 15 mm dengan panjang antara 7 – 20 mm pada umumnya untuk ikan dan unggas. Sedangkan pelet yang berasal dari jenis pakan yang berbasis biomassa

diameternya lebih besar yaitu antara 10 – 20 mm dengan ukuran panjang yang hampir sama biasanya untuk hewan mamalia sedang maupun besar seperti

kambing/domba dan sapi.

Selain karena alasan di atas, besarnya ukuran die untuk pelet yang berasal dari bahan berbasis biomassa disebabkan oleh karakteristik bahan baku tersebut.

Bahan pakan yang berbasis biomassa pada umumnya mempunyai ukuran partikel

yang lebih besar dibandingkan dengan bahan pakan yang berbasis tepung, sehingga

akan relatif lebih sulit untuk dibuat pelet jika ukuran lubang die-nya kecil ( 8 mm).

2.3.3. Parameter Mutu Pelet

Menurut Payne et al, (2001) secara fisik pelet yang baik mempunyai parameter sebagai berikut: bentuknya menarik, bebas debu, tidak retak, ukurannya

seragam, keras (cukup keras untuk menahan tekanan selama penyimpanan), dan

Pelet harus tahan terhadap benturan selama penanganan mulai dari proses pembuatan

sampai ketika pelet akan diberikan kepada ternak.

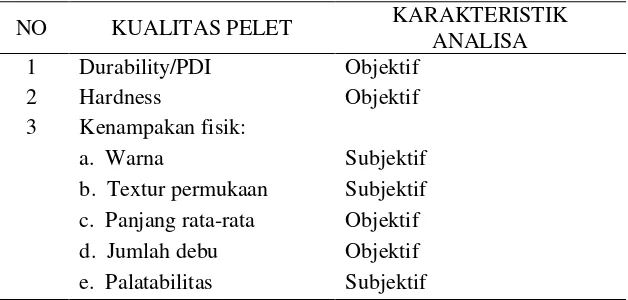

Kualitas pelet sulit untuk diukur karena merupakan kombinasi dari banyak

faktor, diantaranya adalah pengalaman petugas analisa. Beberapa faktor yang sering

dihubungkan dengan istilah kualitas pelet dapat dilihat pada Tabel 2.6. Subjektif

artinya bahwa pengukuran faktor tersebut sedikit banyak dipengaruhi oleh pendapat

pribadi dan sulit untuk distandarkan. Seperti misalnya menentukan warna pelet

memang mudah, tetapi memastikan jenis warna yang mana yang menandakan

kualitas pelet tertentu adalah sangat dipengaruhi pendapat pribadi. Demikian juga

dengan menentukan textur pelet. Parameter mutu yang secara objektif dapat diukur

adalah indeks ketahanan pelet dan hardness.

Table 2.6. Kualitas pelet dan karakteristik analisanya

NO KUALITAS PELET KARAKTERISTIK

Indeks Ketahanan (durabilitas) pelet kemungkinan merupakan parameter

pelet mempertahankan bentuknya dari tekanan dan goncangan selama penanganan

proses dan distribusi. Durabilitas pelet dapat diukur menggunakan dua metode yaitu

pneumatic/hembusan dan mekanis.

a.1. Pengukuran durabilitas pelet secara hembusan

Pengukuran dengan metode ini menggunakan alat yang disebut The Borregaard LT Portable Pellet Tester. Caranya adalah dengan menimbang 100 gram pelet yang sudah disaring kemudian dimasukkan ke dalam alat dan akan terbentur ke

dinding oleh hembusan angin yang kuat. Kemudian pelet secara otomatis tersaring,

pelet yang masih utuh ditimbang. Prosentase jumlah pelet yang masih utuh

merupakan nilai durabilitas pelet. Metode ukur ini bersifat kompak, cepat, akurat,

repeatable dan bebas debu (Payne et al, 2001). a.2. Pengukuran durabilitas pelet secara mekanis

Pengukuran dengan metode ini menggunakan alat yang disebut Tumbling can (ASAE) Method. Caranya dengan menimbang 500 gram pelet yang sudah disaring kemudian dimasukkan ke dalam alat. Ketika alat dihidupkan maka pelet akan

mengalami goncangan akibat jatuh bergulingan (tumbling) di dalam alat. Setelah selesai proses kemudian sampel disaring dan ditimbang. Prosentase jumlah pelet

yang masih utuh merupakan nilai durabilitas pelet (Payne et al, 2001).

Faktor yang mempengaruhi keutuhan bentuk pelet berupa benturan, tekanan

dan gesekan (Pfost et al, 1962). Pecahnya pelet disebabkan oleh dua jenis peristiwa yaitu fragmentasi/pematahan dan abrasi/goresan (Thomas, 1998). Sesudah keluar

ke pendingin oleh bucket elevator dan conveyor serta ketika dimasukan ke dalam holding bins. Pelet akan dikemas untuk dijual eceran atau dikapalkan yang tentu saja akan mengalami goncangan lagi selama penanganan untuk sampai kepada peternak.

Ketika pakan sampai pada ternak, jumlah pakan yang hancur dibandingkan dengan

yang masih utuh meningkat.

Nilai durabilitas pelet yang baik telah dilaporkan oleh beberapa peneliti. Pelet

bahan bakar dikatakan bermutu baik jika nilai durabilitasnya di atas 80%, sedang jika

di antara 70-80%, dan rendah jika di bawah 70%, (Tabil (1996) dan Adapa et a,l (2003) dalam Fasina (2008)). Menurut Dozier (2001) kualitas pelet yang optimum

harus mempunyai indeks ketahanan di atas 96%.

b. Hardness

Hardness pada umumnya diukur menggunakan Spring Hardness Tester yaitu metode pengukuran menggunakan pegas/spring. Pelet akan terjepit diantara rongga pada alat tester kemudian ditekan dengan cara memutar ulir pegas sampai pelet

pecah. Posisi dimana pelet pecah merupakan nilai hardness (satuan kgf). Menurut beberapa laporan, hasil pengukuran hardness cukup beragam tergantung posisi pelet diantara rongga alat dan operator. Payne et al, (2001) merekomendasikan bahwa untuk mengukur kualitas pelet sebaiknya keduanya dilakukan yaitu mengukur

hardness penting untuk menghindari pecahnya pelet pada saat disimpan dalam bulk silo.

Celma et al, (2012) melaporkan hasil penelitiannya bahwa pelet yang dihasilkannya mempunyai nilai hardness paling tinggi (88 N) pada kadar air bahan 34%. Dia memvariasikan kadar air bahan baku pelet pada 20, 24, 28, 34, dan 37%.

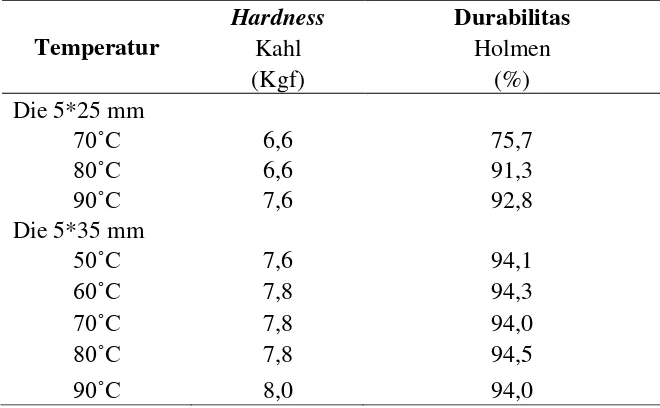

Thomas (1998) melaporkan durabilitas dan hardness pelet barley dipengaruhi oleh kondisi proses sebagaimana dapat dilihat pada Tabel 2.7.

Tabel 2.7. Pengaruh Kondisi Proses Terhadap Durabilitas dan Hardness Pelet Barley

Menurut Payne et al, (2001) secara umum pelet yang berkualitas baik adalah yang presentase partikel halus yang tidak terpeletkan minimum. Meskipun demikian

parameter kualitas pelet dapat berbeda-beda di masing negara dan

kualitas pelet merupakan alat yang dapat digunakan untuk mengukur kualitas pelet

namun masing-masing pabrik harus membuat standarisasi berdasarkan: (1) jumlah

tahapan proses penanganan antara produksi dan pemberian pakan, (2) permintaan