i

PROPOSAL

PENELITIAN UNGGULAN ITS

DANA ITS TAHUN 2020

SINTESA DAN PENINGKATAN PERFORMA Li

4Ti

5O

12DENGAN

PROSES COATING DAN DOPING SEBAGAI ANODA BATEREI ION

LITHIUM

Tim Peneliti:

Ketua : Lukman Noerochim, ST, MSc.Eng, Ph.D (Teknik Material/FT-IRS/ITS) Anggota 1 : Diah Susanti, ST, MT, Ph.D (Teknik Material/FT-IRS/ITS) Anggota 2 : Suwarno, ST, MSc., Ph.D (Teknik Mesin/FT-IRS/ITS) Anggota 3 : Yatim Lailun Ni'mah, Ph. D. (Kimia/FSAD/ITS)

DIREKTORAT PENELITIAN DAN PENGABDIAN KEPADA MASYARAKAT INSTITUT TEKNOLOGI SEPULUH NOPEMBER

ii 2020

DAFTAR ISI

Halaman Judul i

Daftar isi ii

Daftar tabel iii

Daftar gambar iv

BAB 1 RINGKASAN ... 5

BAB 2 LATAR BELAKANG ... 6

2.1. Pendahuluan ... 6

2.2. Perumusan dan Batasan Masalah ... 7

2.3. Tujuan khusus dari penelitian ... 7

2.4. Relevansi ... 8

2.5. Target Luaran ... 8

BAB III TINJAUAN PUSTAKA ... 9

3.1 Baterai Lithium ... 9

3.2 Prinsip Kerja Baterai Lithium ... 12

3.2 Dasar-dasar elektrokimia... 13

3.4. Karakteristik anoda baterai lithium ion ... 15

3.5 Material Anoda Li4Ti5O12 ... 16

3.9 Road Map Penelitian Mengenai Aplikasi Li4Ti5O12 sebagai bahan anoda untuk baterei ion lithium ... 23

BAB IV METODE ... 24

4.1 Alat dan Bahan Penelitian ... 24

4.2 Peralatan dan Pengujian ... 24

BAB V JADWAL ... 37

5.1 Jadwal penelitian selama setahun ... 37

BAB VI DAFTAR PUSTAKA ... 46

iii DAFTAR TABEL

Tabel 3.1 Sejarah perkembangan baterai (Battery management system) ... 9 Tabel 5.1 Jadwal penelitian ... 37

4 DAFTAR GAMBAR

Gambar 3.1. Perbandingan beberapa teknologi baterai pada spesifik power dan spesifik energi

density. ... 10

Gambar 3.2 Kombinasi komponen baterai ion lithium ... 11

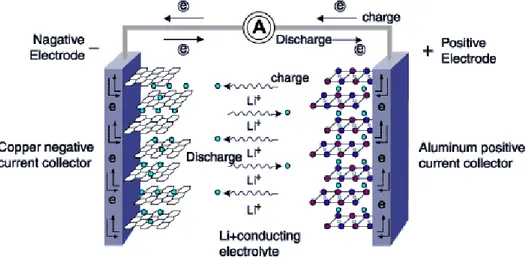

Gambar 3.3 Struktur Baterai Lithium (Technology Lithium Battery) ... 12

Gambar 3.4 Proses charging dan Discharging ... 12

Gambar 3.5 Prinsip operasi baterai lithium ion selama charge dan discharge ... 13

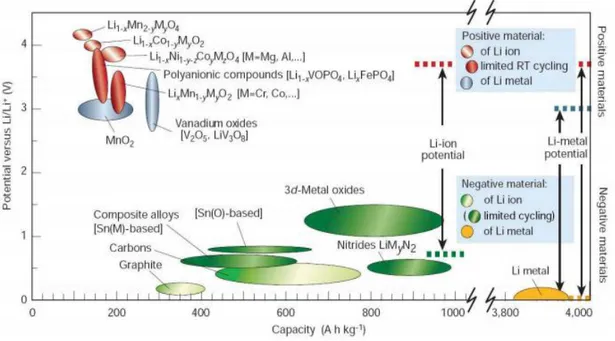

Gambar 3.6 katoda dan anoda material untuk generasi selanjutnya baterai lithium ... 15

Gambar 3.8 Road map Pusat Studi Sains, Material dan Nanoteknologi ... 23

Gambar 3.9 Roadmap penelitian pengembangan Li4Ti5O12 sebagai anoda baterei ion lithium ... 23

Gambar 4.1 Diagram Alir Sintesis Li4Ti5O12... 26

5

BAB 1 RINGKASAN

Baterai ion lithium merupakan kandidat potensial untuk perangkat penyimpan energi hal ini disebabkan densitas energi yang tinggi, tidak adanya memori efek, dapat bertahan dalam waktu lama, ringan, dan ramah lingkungan. Sehingga sangat sesuai untuk aplikasi sumber energi bagi peralatan medis seperti biosensor. Saat ini bahan komersial anoda masih didominasi oleh grafit yang mempunyai beberapa kelemahan salah satunya penurunan kapasitas yang cukup signifikan selama proses charge-discharge. Diantara jenis material alternative pengganti grafit yang dapat menjadi kandidat terbaik yakni Li4Ti5O12 (LTO) sebab kapasitas teoritiknya mencapai 172 mAh g-1,

keberadaan melimpah, murah, proses pengolahan mudah dan sangat stabil. Dalam penelitian ini akan dilakukan proses sintesa Li4Ti5O12 menggunakan metode solid state (ball milling) dengan melakukan

variasi pelapisan carbon dan nitrogen serta doping dengan menggunakan TiO2 dan Fluorine untuk

meningkatkan konduktifitasnya. Hasil dari sintesis dikarakterisasi dengan SEM/EDX, TEM, XRD, dan TGA untuk melihat morfologi dan menganalisa struktur kristalnya dalam merespon variasi coating dan doping yang diberikan serta memperkirakan besar kandungan karbon serta nitrogen yang berhasil dilapiskan. Untuk pengujian performa elektrokimia Li4Ti5O12 hasil sintesa dilakukan proses

fabrikasi menjadi baterei ion lithium berbentuk koin cell dalam glove box. Cell baterei kemudian dilakukan pengujian performa elektrokimianya dengan Cyclic Voltametry (CV), Galvanostatic charge dan discharge dan EIS (Electrochemical Spectroscopy Impedance). Hasil luaran yang diharapkan dari proses penelitian adalah publikasi jurnal internasional terindeks dan bereputasi (Q1) dengan tingkat kesiapan teknologi (TKT) yang akan dicapai diakhir penelitian adalah TKT 3.

6

BAB 2 LATAR BELAKANG

2.1. Pendahuluan

Anoda pada baterai komersial umumnya terbuat dari bahan grafit. Namun, salah satu kelemahan dari bahan anoda grafit ini adalah tidak mampu diaplikasikan dalam kondisi high rate constant power, disamping itu ketika proses charging struktur grafit berubah. Jarak interlayer antar lapisan grafit meningkat sehingga mengalami ekspansi hebat akibat penyisipan lithium ke dalam struktur grafit (Sawai, 1994; Ohzuku, 2001). Hal ini akan mengakibatkan potensial sel akan drop dibawah tegangan cutoff baterai ketika arus dalam kondisi high rates (Kawamoto, 2010). Kurva kapasitasnya menjadi tidak stabil dan cenderung mengalami penurunan sehingga akan mengurangi kapasitas baterai, disamping itu faktor keamanan sel akibat gejala litiation (lapisan intermetalik lithium) pada interface sel anoda (Linden, 1994).

Salah satu material anoda yang tengah banyak menjadi perhatian adalah material Li4Ti5O12

(Lithium Titanate) atau LTO. Li4Ti5O12 memiliki potensi sebagai pengganti grafit untuk anoda. Hal

ini karena Li4Ti5O12 memiliki tegangan operasi yang stabil, tidak menyebabkan adanya dendrit ion

lithium pada anoda selama proses interkalasi (Guo-rong dkk, 2011), memiliki kapasitas tinggi, laju charging-discharging yang tinggi dan termasuk kedalam material zero-strain karena memiliki struktur spinel yang kuat (Wen, 2012) (Nordh, 2013). Namun, rendahnya konduktivitas listrik (10

-13 S/cm) menjadi salah satu kekurangan material Li

4Ti5O12. Sehingga dapat menghambat proses

pelepasan muatan, menyebabkan rendahnya laju pelepasan muatan dan proses difusi ion lithium ketika proses charging dan discharging.

Banyak metode yang digunakan untuk mensintesis material Li4Ti5O12 diantaranya adalah

solid state, hydrotermal, sol-gel, combution, spray pyrolysis dan high Temperature Ball Milling. Pada penelitian sebelumnya (Wei Fang, 2013), telah di dilakukan sintesis Li4Ti5O12/C dengan

metode sol-gel yang kemudian digunakan variasi temperatur saat kalsinasi. Selain itu, Fang juga membandingkan LTO/C dan LTO murni dalam segi performa elektrokimia. Ternyata hasil dari penelitian tersebut menunjukkan bahwa LTO/C mempunyai performa elektrokimia yang lebih bagus dibandingkan dengan LTO murni. Hal tersebut membuktikan bahwa keberadaan karbon sangat berpengaruh terhadap performa dari baterai ion lithium sendiri. Sumber carbon yang dapat digunakan antara lain, polyvinyl alcohol (PVA), citric acid, sucrose, glucose, polyacrylic acid, dan lain sebagainya. Carbon ini tidak hanya menaikkan nilai konduktivitas tetapi juga mengatur ukuran partikel dengan mengurangi aglomerasi.

7 Pada penelitian ini untuk tahun pertama akan dilakukan proses sintesis Li4Ti5O12 yang

dilapisi dengan carbon. Proses sintesis Li4Ti5O12 dengan menggunakan metode Solid State

Reaction dengan ball milling. Sedangkan proses pelapisan carbon menggunakan metode baru yakni dengan teknik karbonisasi polyaniline. Variasi yang digunakan waktu pemberian polyanilline (sebagai sumber carbon) yang nantinya akan berpengaruh pada ketebalan lapisan carbon yang digunakan. Sedang untuk tahun kedua dan ketiga akan dilakukan proses doping TiO2 dan

Fluorine. Adanya variasi-variasi yang diberikan ini diharapkan dapat menghasilkan fasa spinel LTO dengan ukuran butir yang diinginkan serta dapat meningkatkan nilai konduktivitas sehingga mampu mendapatkan performa baterai yang lebih baik dari pada penelitian-penelitian yang telah dilakukan sebelumnya. Pengujian yang dilakukan pada penelitian ini adalah pengujian XRD dan SEM/EDX serta TEM untuk melihat struktur kristal dan morfologi dari Li4Ti5O12, TGA/Carbon Analyzer untuk

mengetahui kandungan karbon yang berhasil dilakukan dan pengujian cyclic voltametri, charge/discharge dan electrochemical impedance spectroscopy untuk mengetahui performa elektrokimianya.

2.2. Perumusan dan Batasan Masalah

Perumusan masalah dalam penelitian ini adalah:

1. Bagaimana pengaruh variasi prosentase polyaniline terhadap hasil coating carbon dan nitrogen pada performa elektrokimia anoda baterai dari Li4Ti5O12 dengan metode solid

state reaction.

2. Bagaimana pengaruh variasi doping TiO2 dan fluorine terhadap hasil sintesis dan

performa elektrokimia anoda baterai dari Li4Ti5O12 dengan metode solid state reaction.

Batasan masalah yang digunakan pada penelitian ini agar diperoleh hasil yang sesuai dan tidak menyimpang adalah sebagai berikut:

1. Ukuran butir pada prekusor dianggap homogen 2. Temperatur saat kalsinasi dianggap konstan

2.3. Tujuan khusus dari penelitian Penelitian ini memiliki beberapa tujuan yaitu:

8 carbon dan nitrogen pada performa elektrokimia anoda baterai dari Li4Ti5O12

dengan metode solid state reaction

2. Menganalisis pengaruh variasi doping TiO2 dan fluorine terhadap hasil sintesis

dan performa elektrokimia anoda baterai dari Li4Ti5O12 dengan metode solid

state reaction.

2.4. Relevansi

Kontribusi bagi riset unggulan perguruan tinggi berkaitan dengan studi material dan nanoteknologi yaitu memberikan hasil bagi proses sintesa dan analisa Li4Ti5O12 yang belum

banyak diolah dan dimanfaatkan sebagai anoda baterei ion lithium yang selama ini biasanya menggunakan material grafit. Selain itu manfaat jangka panjang yang diperoleh adalah untuk keberlangsungan dan meningkatkan kehidupan ekonomi masyarakat dan industri menuju kemandirian teknologi nasional khususnya teknologi pembuatan material untuk baterei ion lithium.

2.5. Target Luaran

a. Temuan berupa material dengan metodologi baru untuk proses pelapisan karbon yang dapat memberikan kapasitas maksimal sebagai anoda baterei ion lithium

b. Publikasi di seminar internasional minimal 1 kali pertahun c. Publikasi satu buah paper di jurnal internasional Q1 pertahun

9

BAB III TINJAUAN PUSTAKA

3.1 Baterai Lithium

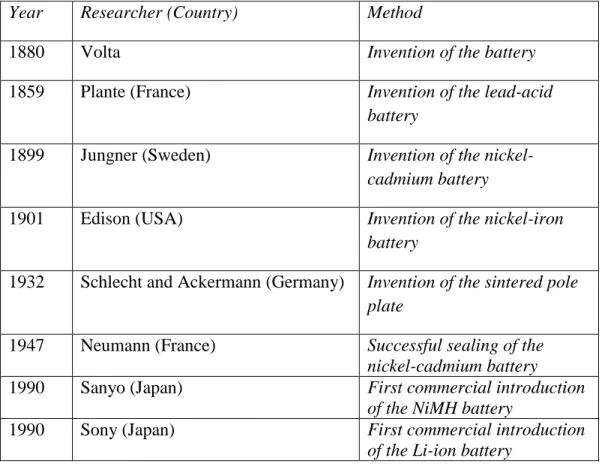

Awal mulai Baterai lithium non-rechargeable ditemukan pada tahun 1970. Berbagai usaha dilakukan dalam mengembangkan baterai lithium rechargeable sampai 1980 tetapi gagal karena masalah keselamatan, Hal ini dipengaruhi karena sifat yang tidak stabil dari lithium metal. Penelitian untuk memperoleh cell baterai terus dilakukan hingga pada tahun 1990 perusahaan sony mengkomersilakan baterai lithium ion. Berikut pada tabel 2.1 merupakan rangkuman sejarah perkembangan baterai. Beberapa baterai yang sering digunakan dan tersedia dipasaran dengan spesifikasi tertentu diataranya nickel-cadmium, nickel-metal hydride, dan baterai lithium-ion.

Tabel 3.1 Sejarah perkembangan baterai (Battery management system)

Year Researcher (Country) Method

1880 Volta Invention of the battery

1859 Plante (France) Invention of the lead-acid battery

1899 Jungner (Sweden) Invention of the nickel-cadmium battery

1901 Edison (USA) Invention of the nickel-iron

battery

1932 Schlecht and Ackermann (Germany) Invention of the sintered pole plate

1947 Neumann (France) Successful sealing of the nickel-cadmium battery

1990 Sanyo (Japan) First commercial introduction

of the NiMH battery

1990 Sony (Japan) First commercial introduction

of the Li-ion battery

Lithium merupakan metal yang ringan dan memiliki tegangan yang paling tinggi dibandingkan logam lainnya. Baterai Lithium memiliki kapasitas jenis (Specific capacity) yang cukup besar yakni 3.600 Ah/Kg. Baterai Lithium ion ditemukan pertama kali pada tahun 1970 oleh

10 M.s Whittingham dengan memanfaatkan Titanium (II) Sulfide sebagai katoda dan lithium metal sebagai anoda.

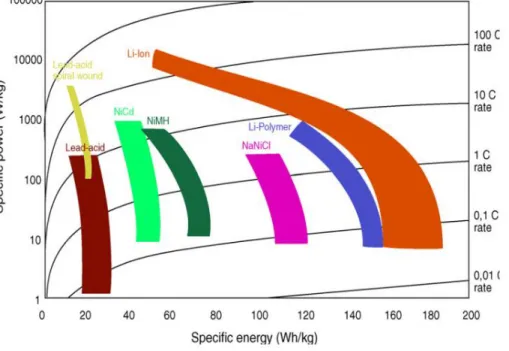

Baterai lithium lebih populer digunakan sebab lebih ringan, berkapasitas besar, lebih awet dan yang terpenting tidak terdapatnya efek memory hingga tidak perlu menunggu hingga baterai benar-benar kosong untuk melakukan pengisian ulang. Disamping kelebihan yang dimiliki terdapat beberapa kelemahan dari baterai lithium antara lain sangat sensitif pada suhu tinggi, dapat meledak dan sering tarjadi degradasi yang menyebabkan penurunan kapasitas, Namun tingginya kerapatan energi dan daya yang dimiliki baterai lithium dibandingkan baterai lainnya menyebabkan pengembangan dan penelitian terhadap baterai ini sangat potensial, hal ini dapat dilihat pada Gambar 2.1

Gambar 3.1. Perbandingan beberapa teknologi baterai pada spesifik power dan spesifik energi density. (Rahman, 2011)

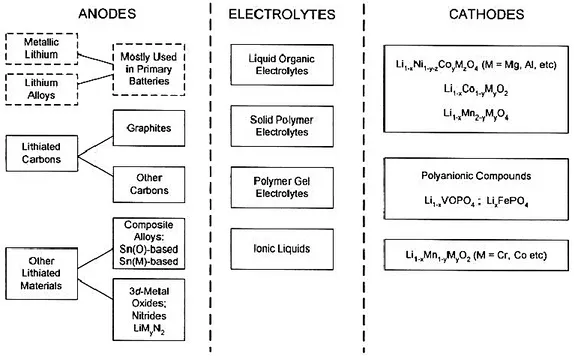

Baterai lithium ion merupakan komponen yang paling banyak digunakan pada perangkat elektronik. Baterai lithium ion sendiri bekerja dengan konsep elektrokimia dimana energi kimia akan diubah menjadi energi listrik. Untuk memperoleh baterai dengan kapasitas dan performa yang baik perlu diperhatikan dalam penentuan material yang digunakan sebagai anoda dan katoda. Gambar 2.2 memperlihatkan kombinasi material anoda, elektrolit dan katoda yang biasanya digunakan pada baterai lithium ion.

11 Gambar 3.2 Kombinasi komponen baterai ion lithium (Advances in Lithium Ion Batteries, 2002)

Pada umumnya material yang digunakan sebagai material katoda dapat berupa Lithium atau paduannya sedangkan untuk bahan anoda dapat menggunakan karbon atau grafit. Namun kapasitas spesifik yang dimiliki oleh grafit sangat rendah berkisar 372 mAhg-1 dengan kapasitas tersebut grafit tidak dapat memenuhi kebutuhana perangkat elektronik yang semakin hari membutuhkan kapasitas energi yang tinggi. Untuk menggantikan fungsi grafit maka yang menjadi kandidat potensial ialah penggunaan oksida logam transisi seperti Fe2O3, NiO, Co3O4 dan lainnya yang mampu

menghasilakan kapasitas tinggi hingga lebih dari 700 mAhg-1 (Minghao Wu, 2014). Diantara bahan-bahan tersebut Fe2O3 lebih menarik perhatian sebab secara teoritis kapasitas yang dimiliki cukup

12 3.2 Prinsip Kerja Baterai Lithium

Prinsip kerja Baterai Lithium memanfaatkan reaksi reduksi dan oksidasi untuk menghasilkan listrik pada kedua elektrodanya. Baterai Lithium menggunakan komposit yang berstruktur layer, dimana material Li atau dapat juga LiMn2O4 sebagai Katodanya dan material Fe2O3 sebagai Anoda.

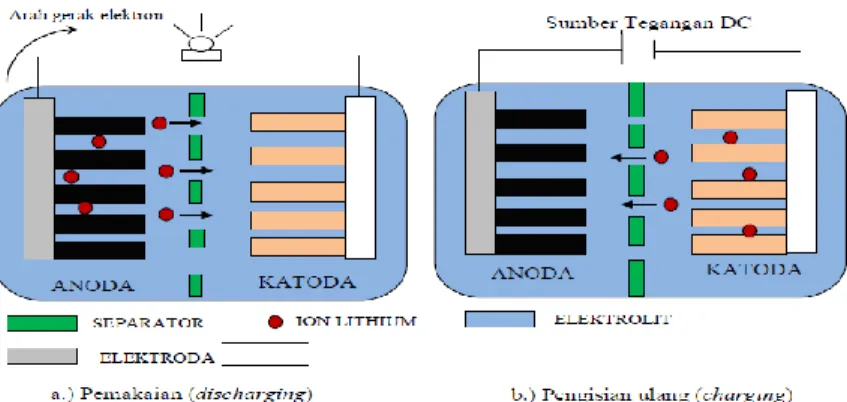

Baterai Lithium-Ion terdiri dari Anoda, Elektrolit, Separator, dan Katoda. Pada umumnya, Katoda dan Anoda terdiri dari dua bagian, yaitu material aktif sebagai tempat keluar masuknya ion Lithium dan Pengumpul electron sebagai collector current.

Gambar 3.3 Struktur Baterai Lithium (Technology Lithium Battery)

Reaksi yang terjadi pada sistem litium ion baterai merupakan reaksi redoks atau reaksi reduksi dan oksidasi. Reaksi reduksi merupakan reaksi penambahan elektron sedangkan reaksi oksidasi merupakan reaksi pelepasan elektron. Pada proses saat penggunaan listrik atau discharging elektron akan mengalir dari anoda menuju katoda melalui kabel konektor sedangkan litium yang berada pada sistem akan terlepas dari anoda akibat kekurangan elektron dan berpindah menuju katoda melalui elektrolit. Sebaliknya pada proses pengisian atau Charging elektron dari katoda akan mengalir menuju anoda sedangkan ion litium dalam sistem akan berpindah dari katoda menuju anoda melalui elektrolit Prinsip kerja baterai lithium-Ion ini adalah sebagai berikut.

13 Ketika Anoda dan Katoda terhubung maka electron akan mengalir dari Anoda menuju Katoda, maka listrik pun akan mulai mengalir. Dibagian dalam baterai terjadi sebuah proses pelepasan Ion lithium pada Anoda, kemudian Ion tersebut akan berpindah menuju Katoda melalui Elektrolit, untuk Proses pengisian baterai, berbanding terbalik dari proses ini.

3.2 Dasar-dasar elektrokimia

Elektrokimia merupakan sifat-sifat dan reaksi kimia yang melibatkan ion-ion didalam larutan atau padatan. Dalam rangka mempelajari sifat-sifat itu, pada umumnya elektrokimia dibangun dari sel-sel. Sebuah tipe sel terdiri dari dua elektrode, katode dan anode, didalam elektrolit ion-ion melakukan kontak. Sel galvanic adalah sel elektrokimia yang dapat mengkonversikan energi kimia menjadi energi listrik. Sel galvanic membangkitkan listrik yang disebabkan reaksi elektrode spontan didalamnya.

Pada tipe arus baterai lithium-ion, biasanya katoda (elektroda positif) terdiri dari material dengan struktur berlapis, seperti transisi lithium metal oxides dan anoda (elektroda negatif) terbuat dari material graphite berlapis karbon seperti natural graphite dan material karbon namun dalam penelitian ini akan digunakan bahan berupa oksida logam yakni Fe2O3. Sedangkan untuk Elektrolit

non-aqueous (contoh LiPF6 dalam ethylene carbonate/ dimethyl carbonate) dengan separator atau gel polimer atau selektrolit polimer padat yang ditempatkan antara elektroda sebagai tempat untuk transfer ion. Diagram skema proses charge/ discharge didalam baterai lithium-ion rechargeable ditunjukan pada gambar 2.5

Gambar 3.5 Prinsip operasi baterai lithium ion selama charge dan discharge (Wakihara, 2001; Nazri et al., 2009)

Mekanisme dari baterai lithium-ion dapat di terlihat seperti aliran ion lithium dalam baterai antara anoda dan katoda, dan pada saat yang sama, transportasi elektron luar baterai (sirkuit eksternal)

14 antara anoda dan katoda. Ion-ion lithium yang berada didalam katoda. Sel-sel tersebut memerlukan charge terlebih dahulu untuk mengalirkan ion-ion lithium menjadi de-interkalasi dari katode dan menyebar melalui elektrolit menuju anoda. selama proses discharge, ion-ion lithium keluar dari anoda dan menyisip kedalam katoda melalui elektrolit. Proses interkalasi merupakan proses saat suatu ion atau molekul tersisipkan di antara celah van der waals partikel padat atau molekul lain. Saat bekerja sebagai sumber listrik, elektroda positif akan bekerja sebagai tempat interkalasi ion lithium dan elektroda negatif sebagai tempat de-interkalasi ion lithium dimana terjadi oksidasi dengan melepas sejumlah elektron dan ion Li+. Sedangkan saat baterai mengalami pengisian ulang terjadi proses eletrolisis dimana terjadi oksidasi pada elektroda positif dan terjadi interkalasi pada elektroda negatif dimana ion lithium akan menyusup pada celah-celah anooda. Rangkaian dari ion-ion lithium dan elektron-elektron terjadi secara bersama-sama dari reaksi tersebut, Li → Li+ + e-, dimana katoda dioksidasi dan anoda direduksi selama proses charge. Reaksi-reaksi yang terlibat dalam proses charge dan discharge pada anoda Fe2O3 digambarkan seperti dibawah

Discharge

Fe2O3 + 6Li+ +6e 3Li2O + 2Fe (2.1)

Charge

6Li+ + 6e 6Li (2.2)

Reaksi keseluruhan:

Fe2O3 + 6Li ↔ 3Li2O + 2Fe (2.3)

Kemampuan elektroda harus dapat mengalirkan ion-ion lithium dan elektron-elektron, dengan demikian elektroda harus memiliki konduktifitas ionik dan konduktifitas elektronik yang baik. Ion-ion lithium (Li+) bergerak bolak-balik antara katoda dan anoda selama proses charge dan discharge, yang mana dapat menyebabkan perbedaan potensial sekitar 3 volt antara dua elektroda, sedangkan kapasitas baterai tergantung jumlah ion lithium yang dapat keluar dari katoda. Nama lithium ion untuk baterai karena mekanisme yang sederhana yaitu transfer ion-ion lithium diantara anoda dan katoda.

Baterai lithium ion tersusun atas 4 kelompok utama yakni Katoda, anoda, elektrolit dan separator. baterai lithium saat ini banyak menggunakan bahan material LiCoO2 sebagai katoda, graphite sebagai anoda dan campuran LiPF6, EC, DEM, dan DMC sebagai elektrolit dan polypropylene sebagai separatornya. Yang penjadi perhatian saat ini ialah kapasitas energi yang dimiliki karbon yang relatif rendah, yakni hanya berkisar 372 mAhg-1. oleh sebab itu penelitian mulai

15 beralih untuk memanfaatkan oksida logam sebagai pengganti karbon. Salah satunya yang memiliki potensi yakni penggunaan Fe2O3.

3.4. Karakteristik anoda baterai lithium ion

Anoda pada umumnya tersusun atas 2 bagian yaitu bagian pengumpul elektron dan material aktif. Untuk bagian pengumpul elektron biasanya menggunakan lapisan film tembaga, selain stabil, harga relatif murah. Sedangkan pada bagian material aktif, tidak menggunakan logam lithium secara langsung, namun menggunakan material karbon.

Potensial teoritis bergantung dari jenis bahan aktif yang digunakan dalam sel baterai. Kondisi ini dapat diketahui dari data energi bebas atau potensila elektroda standar pada gambar 2.6 terlihat ringkasan tegangan dan kapasitas dari beragam bahan eletroda.

Gambar 3.6 katoda dan anoda material untuk generasi selanjutnya baterai lithium (Ying wang, 2012)

Penggunaan bahan karbon sebagai elektroda negatif memiliki kekurangan yakni terjadi irreversible capacity. Yaitu, jika baterai dialiri listrik dari luar untuk pertama kalinya dari keadaan kosong, maka ketika digunakan, besar kapasitas/energi yang dilepas tidak sama ketika proses pengisian selain itu rendahnya kapasitas spesifik yang dimiliki oleh karbon hanya berkisar 372 mAhg-1 menyebabkan

penggunaan oksida logam teransisi seperti Fe2O3 dapat menjadi solusi. Akan tetapi kunci dari

pengembangan anoda ini adalah tidak hanya pada kepadatan energi yang tinggi namun juga siklus pemakaian (cyclability). Fe2O3 memiliki stabilitas cycle yang rendah selain itu akibat konduktivitas

16 yang rendah menyebabkan degradasi kinerja dari Fe2O3 saat pengisian dan pemakaian pada

kepadatan arus yang tinggi. 3.5 Material Anoda Li4Ti5O12

Lithium Titanate ( Li4Ti5O12 ), merupakan salah satu material pengganti grafit sebagai

elektroda negatif ( anoda ) pada baterai lithium ion. Li4Ti5O12 yang bekerja pada 1.5V vs Li+/Li

dapat menghindari terjadinya pembentukan lapisan SEI yang biasa terjadi pada tegangan kerja anoda grafit. Selain itu Li4Ti5O12 memiliki sifat , zero strain material, yang mana hanya mengalamai

perubahan ukuran yang sangat kecil setelah proses charge/discharge.

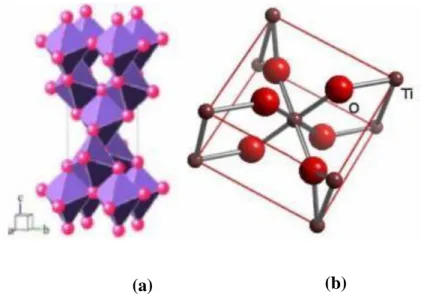

2.4.1 Karakteristik LTO

LTO disebut dengan zero strain material, dikarenakan pada saat proses interkalasi/deinterkalasi hanya mengalami penyusutan sebesar 8.3595 menjadi 8.3538 A, atau hanya sekitar 0.2% perubahan volumenya. Ion Li+ yang memiliki ukuran yang sama dengan yang ada pada struktur kristal LTO, sehingga partikel LTO tidak perlu mengalami ekspansi berlebihan yang berarti dapat mencegah terjadinya fatigue pada material. Hal ini akan menghasilkan pada long cycle-life dan rate capability yang lebih baik dibandingkan dengan baterai ion lithium konvensional (Sandhya,2014).

LTO memiliki struktur face-centered cubic spinel, dengan ukuran lattice parameternya sebesar antara 8.352 sampai 8.370 A. Struktur spinel ini memiliki dua kisi yang berfungsi sebagai tempat tinggal ion ion penyusunya, yaitu kisi tetrahedral ( A ) dan kisi octahedral ( B ). Kisi kisi tersebut dibedakan oleh bilangan koordinasi oksigen, dimana kisi A mempunyai tetangga 4 anion oksigen lainya, sedangkan kisi B mempunyai 6 anion tetangga oksigen. Pola susunan ion-ion LTO spinel adalah kubus pusat muka ( FCC ). Satu unit sel mengandung 32 anion oksigen dan kation-kation logamnya tersebar dalam dua kisi yang berbeda, yaitu 64 kisi tetrahedral dan32 kisi octahedral. Tetapi perlu diketahui bahwa dari 96 kisi ini hanya 24 kisi saja yang diisi oleh ion-ion logam, yaitu 8 kisi tetrahedral dan 16 kisi octahedral. Struktur kristal spinel dapat dilihat pada Gambar 2.11 (Subhan, 2011 ).

17 Gambar 2.11 Struktur Kristal LTO, yang terdiri dari tetrahedral 8a, octahedral 16c, octahedral 16d. ( Zhao,2015 )

2.4.2 Keuntungan dan kerugian LTO

Keuntungan penggunaan LTO sebagai anoda pada baterai berbasis ion lithium adalah sifatnya yang tidak mengalami penyusutan pada saat proses pemakaian dan pengisian ( Sandhya, 2014 ). Pada LTO tidak diperlukan ekspansi yang terlalu besar apabila ion Li+ akan melakukan proses interkalasi dan deinterkalasi, hal ini disebabkan karena ukuran ion pada LTO dan Li+ adalah sama. Selain karena sifat zero strain material nya, potensial elektrokimia yang berada pada 1,5V vs Li+/Li, dapat menghindari terjadinya proses reduksi elektrolit, yang dapat memicu terbentuknya lapisan SEI pada anoda, seperti yang terjadi pada anoda grafit. Dengan menjadikan morfologi dari LTO menjadi ukuran nanopartikel, dapat meningkatkan rate charge/discharge dari baterai ion lithium, dikarenakan lintasan yang dilalui oleh ion Li+ selama proses interkalasi /deinterkalasi menjadi lebih kecil (Chao, 2014).

Selain keuntungan yang dimiliki oleh LTO sebagai anoda dalam baterai ion lithium, LTO juga memiliki kekurangan, diantaranya adalah konduktivitas ionik dan konduktivitas listrik yang relative rendah. Hal ini dapat menyebabkan rate capability yang rendah. Namun, hal ini dapat dihindari dengan berbagai cara diantaranya adalah dengan doping kation maupun pelapisan dengan karbon (Liu,2014).

2.5 Sintesis Li4Ti5O12

Sebelum munculnya baterai ion lithium, logam lithium digunakan untuk baterai primer. Ketika lithium digunakan sebagai anoda pada baterai lithium sekunder diperoleh densitas energi yang tinggi, karena lithium murni memiliki spesifik kapasitas yang tinggi. Namun menggunakan bahan ini masih tidak efisien, alasannya karena bahan yang digunakan yaitu logam lithium yang berbahaya bagi

18 kesehatan. Pada siklus charge-discharge, lithium sering terdeposisi menjadi sebuah dendrit. Dendrit pada lithium ini memiliki pori, luas permukaan yang tinggi, dan sangat reaktif dalam elektrolit organik. Dendrit lithium secara bertahap tumbuh pada siklus baterai digunakan dan menembus separator setelah beberapa siklus pemakaian. Hal ini akan mengakibatkan arus pendek dan dapat menyebabkan kebakaran atau ledakan. Masalah yang berkaitan dengan penggunaan logam lithium sebagai anoda dapat diatasi dengan menggunakan paduan sebagai anoda baterai lithium. Bahan paduan yang paling umum digunakan sebagai anoda yaitu karbon (baik grafit maupun karbon non-grafit) dan paduan logam, seperti Sn, Al, Pb, Bi, As, dan lain-lain (Yueping, 2003).

Baterai lithium yang menggunakan anoda mengalami penurunan kapasitas dengan cepat setelah hanya beberapa siklus charge-discharge karena adanya perubahan volume yang besar sehingga mengakibatkan perubahannya paduan kisi kristal dan dengan demikian menimbulkan retak dan runtuh pada paduan (Zempachi et al, 2009).

Ada tiga persyaratan dasar untuk bahan anoda:

1. Potensial dari interkalasi dan deinterkalasi dari Li+/Li harus serendah mungkin.

2. Jumlah lithium yang dapat ditampung anoda harus setinggi mungkin untuk mencapai kapasitas yang tinggi.

2.5.3 Proses Kalsinasi

Proses kalsinasi adalah proses perlakuan panas yang diterapkan pada sebuah bahan yang bertujuan untuk dekomposisi termal, transisi fasa, dan penghapusan fraksi volatile, serta berfungsi untuk mengeliminasi senyawa yang berikatan secara kimia (Husni, 2010). Proses kalsinasi terjadi pada temperatur di bawah titik lebur bahan untuk menghilangkan kandungan bahan yang dapat menguap. Kalsinasi berperan dalam proses penghilangan air, karbon dioksida atau gas lain. Kalsinasi berbeda dengan proses pemanggangan, dimana jika pada proses pemanggangan reaksi gas-solid lebih kompleks terjadi antara padatan dan atmosfer dari tungku (Sugiono, 2002).

Produk dari proses kalsinasi biasanya disebut secara umum sebagai kalsin. Kalsinasi diproses dalam sebuah tungku atau reaktor seperti furnace, rotary kiln, dan tungku perapian ganda. Semakin tinggi temperatur kalsinasi semakin besar ukuran partikel. Ini disebabkan karena proses kalsinasi akan menyebabkan reaksi zat padat, pengkristalan dan terjadi peleburan sehingga ikatan akan terlepas. Kalsinasi dilakukan pada suatu bahan untuk memutus ikatan molekul antar senyawa pada bahan tersebut (Wang,2003).

19 2.6 Bahan Pembentuk Li4Ti5O12

Li2CO3 (Lithium Carbonate)

Karakterisasi dari Li2CO3 diantaranya adalah serbuk berwarna putih, dengan titik lebur pada 735 0C,

terurai pada suhu 1200 0C, dan indeks refraksi 1.428 (Prihandoko, 2007). Bersifat hygroscopis, mampu menyerap H2O dari lingkungan, memiliki toksitas rendah. Dalam pembentukan keramik dan

gelas lithium karbonat digunakan sebagai katalis dan sebagai lapisan untuk menyatukan elektroda, sedangkan dalam medis sebagai anti depresan. Bentuk kristal Li2CO3 adalah monoklinik.

(Prihandoko, 2007)

TiO2 (Titanium Oxide)

Titania (TiO2) bersifat polimorfi dengan struktur kristal yaitu 2 fasa yang stabil pada suhu rendah

antara lain anatase dan brookit, sedangkan 1 fasa yang lain yaitu rutil stabil pada suhu tinggi. TiO2

memiliki struktur dasar quasi hexagonal closed packed (HCP) dari oksigen, sedangkan kationnya mengisi separuh sisipan oktahedral. Namun dalam kenyataannya strukturnya berbentuk tetragonal. Jadi Anatase, brookit dan rutil masing-masing memiliki bentuk struktur yang sama yaitu tetragonal dengan parameter kisinya. Bentuk struktur kristal TiO2 ditunjukkan pada gambar 2.10.

Karakteristik dari TiO2 diantaranya serbuk berwarna putih, memiliki titik lebur 1843 0C, densitas

4230 kg.m-3, tidak mudah terbakar dan tidak mengandung racun (Prihandoko, 2007). Berdasarkan bentuk struktur kristal TiO2 dapat menyebabkan difusi anisotropik dari kation Ti4+ ke arah sumbu

c lebih besar dari pada ke arah sumbu a. Memiliki konduktifitas listrik yang rendah dan konstanta dielektrik yang tinggi.

(a) (b)

Gambar 2.10 Struktur Kristal Oktahedral Dalam Tetrahedral (A). TiO2 Anatase,

20 2.8 Penelitian sebelumnya

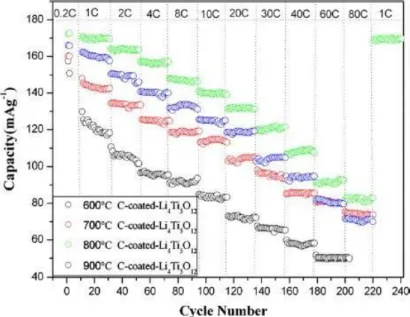

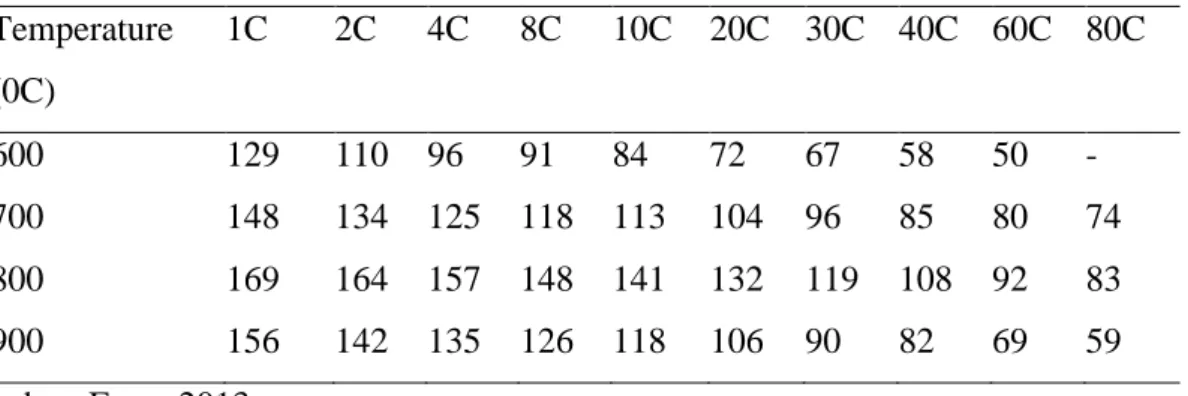

Pengujian mengenai pemakaian karbon untuk meningkatkan nilai konduktivitas sudah banyak dilakukan terbukti dengan adanya beberapa jurnal yang membahas mengenai hal tersebut (Fang dkk, 2013). Peneliti mensintesis LTO murni dan LTO/C dengan menggunakan metode sol-gel yang kemudian dikalsinasi pada temperature 600, 700, 800 dan 900 0C selama 12 jam. Karakteristik material dilakukan dengan menggunakan XRD, SEM, TEM dan HRTEM sedangkan untuk mendeteksi adanya karbon digunakan raman spectroscopy. Hasil penelitian mengidentifikasi bahwa dibandingkan dengan sintesis pada temperatur 600, 700, 900 0C dan LTO murni, LTO/C nanopartikel yang disintesis pada temperature 800 0C dapat meningkatkan rate performance dan cycling performance dari baterai ion lithium. Baterai ion lithium dengan nanocrystalline LTO digunakan sebagai anoda menunjukkan kapasitas reversible yang unggul dari 169, 141, 132, 106 dan 82 mAh/g pada current density dari 1, 10, 20, 40, dan 80 C. Hal ini ditunjukkaan pada gambar 2.5 dan tabel 2.6.

Gambar 2.5 Rate Performance Dari Komposit LTO/C Yang Dikalsinasi Pada Temperatur 600, 700, 800, 900 0C Dengan Range Tegangan Dari 1 Sampai 2,5 V.

(Fang, 2013)

Gambar 2.6 menunjukkan kurva performa tes sel (Li/LTO) dengan serbuk yang dikalsinasi pada temperatur 600, 700, 800 dan 900 0C. Pada kurva tersebut terlihat hubungan antara rate (C) dan kapasitas (mAg-1). Pada rate 1-10 C mempunyai arus density yang rendah, kapasitas

21 peluruhan LTO/C lebih cepat dan arus discharge tinggi. Tingkat kapasitas discharge pada 10-80 C menjadi lebih teratur (Fang, 2013).

Tabel 2.4 Perbandingan Rata-Rata Perbedaan Dari Kemampuan Dischrge Pertama (Mahg-1) Dari Sintesis LTO/C Pada Temperatur 600, 700, 800 Dan 900 0C.

Temperature (0C) 1C 2C 4C 8C 10C 20C 30C 40C 60C 80C 600 129 110 96 91 84 72 67 58 50 - 700 148 134 125 118 113 104 96 85 80 74 800 169 164 157 148 141 132 119 108 92 83 900 156 142 135 126 118 106 90 82 69 59 Sumber :Fang, 2013

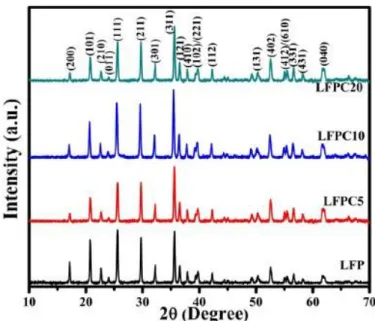

Pengujian lain yang menunjukkan bahwa sumber karbon acetylene gas memiliki pengaruh penting terhadap sifat dari baterai ion lithium. Pada penelitian yang dilakukan oleh Rakesh dan Amrish (2017). Peneliti mensintesis prekursor diantarnya yaitu LiOH.H2O, FeC2O4.2H2O dan

H9N2O4P dengan menggunakan planetary ball mill selama 6 jam pada 400 rpm. Setelah itu di

dekomposisi pada temperatur 350 0C selama 5 jam yang kemudian dikalsinasi pada temperatur 750 0C selama 12 jam. Pada saat kalsinasi ini material di aliri gas acetilen dan Ar/H2 (95:5 V%) dengan variasi lama pengaliran gas yakni 5, 10,15, dan 20 menit.

Gambar 2.7 adalah hasil XRD material yang telah dikalsinasi dan dialiri gas asetilen. Semua puncak pada XRD mengidentifikasi pada sistem Kristal yakni orthorombic dengan space group pnma. Tidak ditemukan puncak pengotor seperti Fe2O3 dan Li3Fe2(PO4)3 yang mungkin dapat

diakibatkan oleh oksidasi dari iron selama proses berlangsung (Lu dkk., 2009). Setelah dilapisi proses carbon-coating tidak ada puncak yang bertambah terkait carbon yang terdeteksi, indikasi bahwa keberadaan karbon pada sampel adalah kristalin yang rendah (Saroha dkk., 2017).

22 Gambar 2.7 Kurva Hasil XRD Material Yang Telah Dikalsinasi Dan Dialiri Gas Acetylene Selama 5,10,15 Dan 20 Menit.(Rakesh, 2017)

Gambar 2.8 (a)-(d) menunjukkan inisial kurva charge/discharge dari semua sintesis sampel penelitian pada perbedaan C-rates dari 0,1C-5C dengan rentang potensial 2,0-4,4 V dengan Li+/Li pada temperature ruag. Dapat dilihat bahwa dari grafik menunjukkan bahwa diantara semua sintesis sampel, LFP10 menghasilkan kapasitas discharge yang tinggi pada setiap rate, yang karena bertambahnya konduktivitas listrik. Jumlah karbon konduktif mempunyai peran penting dalam mendapatkan kinerja elektrokimia yang superior. Lapisan karbon menghambat pertumbuhan partikel dan dengan demikian menurunkan panjang difusi lithium-ion. Namun, karbon amorf bertindak sebagai unsur mati, yang tidak berkontribusi terhadap kinerja elektrokimia. Oleh karena itu, kehadiran karbon amorf lebih mengarah ke lapisan karbon yang lebih tebal, yang selanjutnya akan meningkatkan panjang difusi ion litium dan resistansi muatan-transfer dan karenanya, kinerja elektrokimia yang buruk.

23

2.9 Road Map Penelitian Mengenai Aplikasi Li4Ti5O12 sebagai bahan anoda

untuk baterei ion lithium

Berikut ini adalah Roadmap Pusat Studi Sains, Material dan Nanoteknologi ITS dimana salah satu bidang unggulannya adalah Material Energi yang di dalamnya terdapat bidang penelitian material aktif baterei ion lithium. Untuk itu topik pada penelitian ini sejalan dengan bidang unggulan pada Pusat Studi Sains, Material dan Nanoteknologi.

Gambar 3.8 Road map Pusat Studi Sains, Material dan Nanoteknologi

Sedang Penelitian yang dilakukan di laboratorium pada awal tahun 2018 bertujuan untuk mengetahui proses sintesa Li4Ti5O12 dengan menggunakan solid state seperti pada

gambar 2.9.

24

BAB IV METODE

4.1 Alat dan Bahan Penelitian 4.1.1 Bahan Penelitian

1. Titanium Oksida (TiO2) anatase Merck 99% Dalam bentuk serbuk

2. Lithium Hidroxide (LiOH) Merck 98% Dalam bentuk serbuk

3. Sodium Hidroxide (NaOH) SAP Chemical 98% Dalam bentuk serbuk

4. Hydrocloric Acid (HCl) SAP Chemical 98% Sebagai agen pertukaran ion (ion exchange) 5. Sukrosa (C12H22O11)

Sebagai sumber karbon pada proses carbon coating 6. Lithium Hexaflourophosphate (LiPF6)

Sebagai elektrolit pada pengujian electrochemical performance 7. Lithium Metal

Sebagai counter electrode dan working electrode 8. Copper foil

Sebagai current collector 9. Polypropilene (PP)

Sebagai separator 10. Acetylene Black (AB)

Dalam bentuk serbuk berwarna hitam sebagai conductive agent 11. Polyvinylidene fluoride (PVDF)

Dalam bentuk serbuk berwarna putih sebagai binder agent bersama AB 12. N-Methyl-2-pyrrolidone (NMP) Merck 99.5%

Dalam bentuk larutan, sebagai pelarut AB dan PVDF 13. Aquades/Air Suling (H2O)

4.2 Peralatan dan Pengujian

Peralatan yang digunakan pada percobaan ini adalah 1. Autoclave

Digunakan untuk proses hidrotermal. 2. Neraca Analitik (Digital)

25

Digunakan untuk menimbang massa dari bahan-bahan penelitian seperti NaOH, TiO2 anatase, dan LiOH

3. Kaca Arloji

Digunakan sebagai tempat penimbangan bahan-bahan saat proses penelitian 4. Mortar dan Pestle

Digunakan sebagai penghancur dan menghaluskan serta pencampuran dalam proses penelitian

5. Beaker Glass

Digunakan untuk wadah melarutkan bahan dalam proses penelitian 6. Gelas Ukur

Digunakan untuk mengukur volume larutan 7. Spatula

Digunakan sebagai pengaduk dalam proses penelitian 8. Hot plate with magnetic stirrer

Digunakan untuk mencampur dan mengaduk larutan agar menjadi homogen 9. Muffle Furnace

Digunakan untuk melakukan pemanasan dalam proses hidrotermal dan proses pengeringan 10. Crucible

Digunakan sebagai wadah specimen hasil sintesis hidrotermal dalam proses kalsinasi dan pengeringan

11. Gloves

Untuk melindungi tangan saat bekerja dengan bahan-bahan berbahaya 12. Alat uji karakterisasi morfologi dan struktur material

a. SEM (Scaning Electron Microscope) b. XRD (X-ray Diffraction)

13. Alat uji electrochemical performance a. Galvanostatic charge-discharge (CD) b. Cyclic Voltammetry (CV)

26 Diagram alir penelitian untuk tahun pertama

27 Diagram alir penelitian untuk tahun kedua

Assembly baterai

Uji CV Uji EIS Uji CD Pembuatan elektroda kerja

Analisa data

Selesai Kesimpulan

Drying diikuti kalsinasi endapan H-Li-Ti-O terbentuk selama 4 jam pada 800 oC, udara

Uji XRD Uji SEM Mixing serbuk H-Ti-O + LiOH Variasi stoikiometri LiOH 0.9, 1.1, dan 1.3

A

28 Diagram alir penelitian untuk tahun ketiga

Mulai LTO : LiF 1 : 0 LTO : LiF 1 : 0,15 LTO : LiF 1 : 0,1

Ball mill dalam larutan etanol 600 rpm ( 6 jam )

Preparasi Alat dan Bahan

Selesai Kalsinasi pada T 700 °C (12 jam) Kalsinasi pada T 750 °C (12 jam) Kalsinasi pada T 800 °C (12 jam) LTO : LiF 1 : 0,2 Li4Ti5O12-x, Fx powder XRD SEM Carbon Analyzer Analisis Data

Mencampurkan bahan Li2CO3, TiO2 dan LiF dengan variasi rasio mol

Coating Carbon menggunakan Asetilene Gas + Argon Gas (6 jam)

Li4Ti5O12-x, Fx /C powder

Kesimpulan

29 Diagram Alir Proses Pembuatan elektroda dan pengujian elektrokimia

Gambar 4.2 Diagram Alir Proses Pembuatan working elektroda Mulai

Preparasi Alat dan Bahan

Pelapisan pada current collector berupa copper coil

Pengeringan pada T=1000C selama 10 jam

EIS CD

Kesimpulan

Selesai

Pencampuran 10% PVDF, 80% LTO/C, 10% Carbon Black dengan mortar hingga homogen

Li4Ti5O12/C anode

Penambahan NMP sebagai binder sedikit demi sedikit hingga membentuk slurry

CV

30 Sintesis Anoda Li4Ti5O12/C

Penelitian ini menggunakan Li2CO3 (merck), dan TiO2 (merck) sebagai prekursor anoda baterai

Li-ion. Acetylene gas yang digunakan berperan sebagai sumber karbon. Tahap pertama yang harus dilakukan untuk sintesis Li4Ti5O12 adalah menimbang masing-masing serbuk yakni

14,778 gr Li2CO3 dan 39,933 gr TiO2, setelah itu dilakukan pencampuran kedua serbuk dengan

akohol (99%) dalam High Temperature Ball Milling yang dilengkapi zirconia balls dan dikalsinasi pada temperatur 750 0C selama 6 jam. Variasi waktu yag digunakan ketika pencampuran adalah 2, 3 dan 4 jam dengan kecepatan 150 rpm kemudian dikeringkan dalam oven selama 24 jam.

2Li2CO3(S) + 5TiO2(S) = Li4Ti5O12(S) + 2CO2(g) (3.1)

Material yang telah dilakukan pencampuran menggunakan Ball Milling kemudian dilapisi dengan carbon yang bersumber dari acetylene gas. Variasi waktu pelapisan carbon dengan acetylene gas yang digunakan adalah 0, 10, 20 menit.

Pembuatan Working Electrode

Untuk membuat working elektroda dilakukan dengan mencampurkan 80% sampel Li4Ti5O12/C, 10% acetelyne black (AB), dan 10% Polivinil Difluoride (PVDF) yang berfungsi

sebagai pengikat (binder). Kemudian ketiga bahan tersebut dicampurkan melalui proses mixing dengan menggunakan mortar yang berbahan dasar agate hingga homogen. Kemudian hasil pencampuran, ditambahkan larutan N-methylpyrrolidone (NMP) yang berfungsi sebagai pelarut pada material anoda sedikit demi sedikit sampai membentuk slurry. Slurry yang telah terbentuk, dilapiskan ke current collector yang terbuat dari Tembaga dengan ketebalan 100 µm. Hasil pelapisan slurry ke current collector, dikeringkan pada temperatur 100˚C selama 10 jam sebelum di susun menjadi baterai full cell.

31 Pengujian Karakterisasi Material

X –ray Diffraction (XRD)

Pada penelitian ini unutuk mengetahui fasa yang terbentuk pada sampel maka dilakukan pengujian XRD menggunakan instrument PANAnalytical dengan range sudut 10◦-90◦ dan menggunakan panjang gelombang CuKα sebesar 1.54056 Ȧ yang dilakuka di jurusan Teknik Material dan Metalurgi FTI-ITS. Sebelum dilakukan pengujian XRD dilakukan preparasi terhadap sampel berupa digerus terlebih dahulu menggunakan mortar agar didapatkan ukuran yang homogen, kemudian sampel diletakan di tengah-tengah plate agar tepat pada titik fokus hamburan sinar-X .

Secara umum prinsip kerja XRD ditunjukkan oleh Gambar 3.7 pengujian XRD. Generator tegangan tinggi berfungsi sebagai catu daya sumber sinar-X

1. Sampel berbentuk serbuk diletakkan diatas tatakan (palate) yang dapat diatur.

2. Berkas sinar-x didifraksikan oleh sampel dan difokuskan melewati celah, kemudan masuk ke alat pencacah. Apabila sampel berputar sebesar 2θ maka alat berputar sebesar θ.

3. Pola difraksi sinar-x direkam dalam bentuk kurva intensitas terhadap sudut difraksi

Untuk menentukan fasa yang terbentuk dapat dilakukan dengan metode pencocokan terhadap difraksi acuan. Pada penelitian ini digunakan data standar yang diperoleh melalui Joint Committee of Powder Difraction Standart (JCPDS)

Melalui bantuan software highscore plus pertama dilakukan pencarian puncak-puncak difraksi dari sampel (search peak), kemudian dilakukan pencocokan terhadap JCPDS refrensi dalam hal ini adalaha JCPDS No. 49-0207 Akan terlihat puncak yang bersesuaian terhadap

32 acuan, dan apabila ditemukan puncak lain dengan intensitas tinggi namun tidak bersesuaian dengan acuan dapat dikatakan ada suatu pengotor yang harus diidentifikasi

Scanning Electron Microscop (SEM)

Pada penelitian ini menggunakan mesin SEM Inspect S50 menggunakan energy 20 kV dan diambil foto morfologi dengan perbesaran 5000x, 15000x dan 25000x. Preparasi specimen dilakukan dengan cara digerus menggnaka mortar. Pengujian SEM dilakukan di laboratorium karakterisasi jurusan Teknik Material dan Metalurgi ITS.

SEM (Scanning Electron Microscope) adalah salah satu jenis mikroskop electron yang menghasilkan gambar dari sampel dengan menggunakan electron yang terfokuskan. Electron berinteraksi dengan electron pada smpel, menghasilkan beberapa jenis sinyal yang dapat dideteksi dan mengandung informasi tentang topografi permukaan sampel dan komposisinya. Mengamati permukaan pada dengan perbesaran M= 10-100000 X, resolusi permukaan hingga kedalaman 3-100 nm. Gambar mesin SEM yang digunakan dapat dilihat pada Gambar 3.8 Prinsip kerja dari SEM adalah sebagai berikut:

1. Sebuah pistol elektron memproduksi sinar elektron dan dipercepat dengan anoda. 2. Lensa magnetik memfokuskan elektron menuju ke sampel.

3. Sinar elektron yang terfokus memindai (scan) keseluruhan sampel dengan diarahkan oleh koil pemindai.

4. Ketika elektron mengenai sampel maka sampel akan mengeluarkan elektron baru yang akan diterima oleh detektor dan dikirim ke monitor (CRT).

33 Pengujian Performa Elektrokimia

Galvanostatic charge/discharge

Pengujian charge/discharge dilakukan di Laboratorium Baterai Lithium, Lembaga Ilmu Pengetahuan Indonesia - Fisika (LIPI – Fisika) menggunakan alat Automatic Battery Cycler WonATech WBCS3000, seperti pada Gambar 3.10. Pengujian charge discharge digunakan untuk mengetahui kemampuan suatu material untuk menyimpan energi. Kapasitas energi atau muatan dinyatakan dalam satuan mAh/gr. Tes charge-discharge dilakukan dengan kepadatan arus konstan. Kapasitas (Q) dapat dihitung berdasarkan waktu charge discharge menggunakan rumus Q = I x t, dimana I adalah kerapatan arus dan t adalah waktu. Pengaturan waktu dibagi menjadi 2 yaitu T1 sebagai waktu charging, dan T1 sebagai waktu discharging. Kemudian ∆T untuk mengatur waktu jeda antara charging dan discharging. Pengaturan dari ∆T diperlukan untuk mengamati tegangan dari baterai VOCV. Kemudian didapatkan

pengamatan rekaman waktu (t / ms), arus (i / Ma), dan tegangan (V / volt). Dari grafik itu dihasilkan grafik utama yang menunjukkan hasil dari proses charge - discharge yang menampilkan hubungan potensial (V / volt) dan waktu (t / ms seperti yang terlihat pada Gambar . Pengujian charge – discharge dilakukan di Lembaga Ilmu Pengetahuan Indonesia. Pada pengujian ini dihasilkan grafik antara kapasitas dan tegangan, seperti pada Gambar 3.9.

Gambar 3.9 Contoh grafik hasil pengujian charge discharge α-MnO2 nanowire

34 Electrochemical Impedance Spectroscopy

Pengujian EIS pada penelitian ini dilakukan dengan mesin HIOKI resistance meter RM3544 yang dilakukan di pusat studi fisika LIPI, Serpong dengan range frekuensi 0,1 – 20000 Hz seperti pada Gambar 3.11 (a).

Electrochemical Impedance Spectroscopy (EIS) adalah suatu metode untuk menganalisa suatu elektroda terhadap sinyal potensial AC pada amplitudo rendah (~10 mV) dengan frekuensi 0,1 – 20000 Hz dari rentang frekuensi yang sangat lebar.

Prinsip kerja alat ini adalah awalnnya investigasi karakteritik listrik reaksi dalam elektrokimia menggunakan potensial DC sebagai signal pengukuran. Namun penggunan signal DC ini menyebabkan kondisi sistem elektrokimia yang teramati tidak berasa pada fasa kesetimbangan reaksi sesungguhnya akibat potensial DC telah mengubah potensial reaksi yang terjadi. Dan informasi yang terekam pun merupakan kolektifitas seluruh kontribusi individual, sehingga kontribusi dari

tiap individu yang merupakan parameter internal dinamik reaksi elektrokimia tidak dapat diekstrak dari data dengan signal DC ini. Kemudian dicoba dengan menumpangkan signal AC pada tegangan DC. Hasil dari pengujian EIS ini berupa grafik seperti pada Gambar 3.11 (b)

Gambar 3.11 (a) Alat EIS HIOKI RM3544 (b) Hasil kurva dari pengujian spektroskopi impedansi elektrokimia dari sistem baterai lithium (Hong - Yi Cheng, 2011)

AC impedance spectrocospy merupakan teknik yang sangat bagus untuk menentukan parameter kinetik dari proses elektroda termasuk didalam elektrolit, pasivasi layer, charge transfer, dan Li+ diffusion. Charge-transfer resistance (Rct) salah satu parameter yang penting

untuk mengkarakterisasikan kuantitatif kecepatan sebuah reaksi elektroda. Pengukuran dilakukan dengan menggunakan signal pertubasi AC yang ditumpangkan pada tegangan DC bias, sehingga tidak mengganggu kesetimbangan dari reaksi elektrokimia sel. Spektrum frekuensi yang dibangkitkan akan mengidentifikasi perubahan impedansi komplek yang terkait

35 dengan reaksi elektrokimia yang terjadi, yang menginterpretasikan gejala dinamika internal reaksi elektrokimia. Biasanya, resistansi charge-transfer yang besar menunjukan reaksi elektrokimia yang lambat. Rct dapat dihitung dari electrochemical impedance

Cyclic Voltametry

Pengujian cyclic voltammetry dilakukan di pusat studi fisika LIPI, serpong menggunakan alat voltammetry AutoLab PGSTAT tipe 302N Metrohm. Pure lithium digunakan sebagai elektroda pembanding, LiPF6 sebagai elektrolit dan copper foil sebagai

elektroda pembantu. Initial voltage dan cut-off voltage dari 0.0-3.0 volt dengan scan rate 0.1 mV/s

Prinsip kerja adalah dengan memberikan potensial tertentu pada elektroda kerja, maka akan diketahui arus yang terjadi. Plot antara arus yang diukur dengan potensial kerja yang diberikan disebut voltammogram. Arus yang dihasilkan dari reaksi reduksi disebut arus katodik dan arus yang dihasilkan dari reaksi oksidasi disebut arus anodik. Berdasarkan potensialnya, CV dilakukan sapuan bolak-balik sehingga informasi reduksi dan oksidasi dapat diketahui dengan baik. Dimulai dengan tanda polaritas negatif. Pada titik B potensial menjadi semakin negatif sehingga analit pada elektroda kerja dapat diteduksi, ditandai dengan munculnya arus katodik. Proses reduksi berlangsung hingga hampir semua analit tereduksi, ditandai dengan munculnya puncak arus katodik pada titik C. Arus akan berkurang hingga mencapai titik D, dan tanda polaritas negatifnya mulai berkurang. Arus katodik terus berkurang hingga potensial mencapai titik E, kemudian arus katodik mulai dominan. Pada titik F arus anodik akan bertambah dengan berkurangnya konsentrasi analit yang tereduksi. Arus anodik berkurang dari puncak hingga kembali kepotensial awal.

A B

Gambar 3.12 (a) Voltamogram hubungan arus terhadap potensial (b) Contoh grafik CV α-MnO2

36 Gambar 3.13 Alat cyclic voltammetry Wonatech WBCS3000

37

BAB V JADWAL

5.1 Jadwal penelitian selama 3 tahun

Tabel 5.1 Jadwal penelitian

Tahun ke-1

No Nama Kegiatan Bulan

1 2 3 4 5 6 7 8 9 10 11 12

1 Study literatur dan pengumpulan data xxxx xxxx xxxx 2 Persiapan bahan dan alat xxxx xxxx xxxx 3 Sintesa, karakterisasi Li4Ti5O12 dengan pelapisan karbon xxxx xxxx xxxx xxxx xxxx 4 Pengujian elektrokimia xxxx xxxx xxxx xxxx xxxx xxxx 5 Analisa hasil xxxx xxxx xxxx 6 Pembuatan laporan kemajuan xxxx xxxx 7 Presentasi hasil dan publikasi xxxx xxxx Tahun ke-2 No Nama Kegiatan Bulan 1 2 3 4 5 6 7 8 9 10 11 12 1 Study literatur dan pengumpulan data xxxx xxxx xxxx 2 Persiapan bahan dan alat xxxx xxxx xxxx 3 Sintesa, karakterisasi Li4Ti5O12 plus doping TiO2 xxxx xxxx xxxx xxxx xxxx 4 Pengujian elektrokimia xxxx xxxx xxxx xxxx xxxx xxxx 5 Analisa hasil xxxx xxxx xxxx 6 Pembuatan laporan kemajuan xxxx xxxx

38 No Nama Kegiatan Bulan 1 2 3 4 5 6 7 8 9 10 11 12 7 Presentasi hasil dan publikasi xxxx xxxx Tahun ke-3 No Nama Kegiatan Bulan 1 2 3 4 5 6 7 8 9 10 11 12 1 Study literatur dan pengumpulan data xxxx xxxx xxxx 2 Persiapan bahan dan alat xxxx xxxx xxxx 3 Sintesa, karakterisasi Li4Ti5O12 plus doping Fluorine xxxx xxxx xxxx xxxx xxxx 4 Pengujian elektrokimia xxxx xxxx xxxx xxxx xxxx xxxx 5 Analisa hasil xxxx xxxx xxxx 6 Pembuatan laporan kemajuan xxxx xxxx 7 Presentasi hasil dan publikasi xxxx xxxx

5.2 Rencana Anggaran Biaya penelitian selama 3 tahun a. RAB tahun pertama

1. Honor

Honor Honor/jam(Rp) Waktu

(jam/minggu) Minggu

Honor per Tahun (Rp)

Tahun I

Ketua 10 40 0

39

Anggota 2 5 40 0

SUB TOTAL (Rp) 0

2. Peralatan penunjang

Peralatan Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Harga Peralatan Penunjang (Rp)

Tahun I

Sewa ball milling sewa 4 buah 200000 800000

Sewa hot plate stirrer sewa 4 buah 200000 800000

Sewa Muffle furnace sewa 5 kali 500000 2500000

Sewa Tube Furnace sewa 5 kali 500000 2500000

Sewa Mesin Glove Box sewa 5 kali 1000000 5000000

Pengujian XRD sewa 5 kali 500000 2500000

Pengujian SEM/EDX sewa 5 kali 500000 2500000

Pengujian TGA sewa 5 kali 500000 2500000

Pengujian Cyclic

Voltametry sewa 5 kali 500000 2500000

Pengujian Charge-discharge sewa 5 kali 500000 2500000

Pengujian EIS sewa 5 kali 500000 2500000

SUB TOTAL (Rp) 26600000

3. Bahan habis Pakai

Material Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

TiO2 bahan habis 1 kg 100000 100000

Li2CO3 bahan habis 1 kg 400000 400000

Gas Asetilen (C2H2) bahan habis 1 tabung 2500000 2500000

NaOH bahan habis 1 kg 100000 100000

40

LiPF6 bahan habis 1 kg 6000000 6000000

Lithium foil bahan habis 1 kg 4500000 4500000

N-Metyl Pyrilidone bahan habis 1 kg 150000 150000

Dimethyl Carbonate bahan habis 1 liter 300000 300000

Ethylene Carbonat bahan habis 1 kg 200000 200000

Aquades bahan habis 50 liter 100000 5000000

Ethanol (unhydrous) bahan habis 10 liter 2500000 25000000

Acetylene black (nano

powder) bahan habis 100 gr 150000 15000000

Cupper foil bahan habis 1 kg 1000000 1000000

Coin cell tipe 2023 bahan habis 1 kg 2000000 2000000

Polyvinylidenefluoride bahan habis 100 gr 30000 3000000

SUB TOTAL (Rp) 65350000

4. Perjalanan

Material Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

Perjalanan di Surabaya Survei 10 kali 100000 1000000

SUB TOTAL (Rp) 1000000

5. Lain-lain

Kegiatan Justifikasi Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

Fotocopy dokumentasi 500 lbr 100 50000

Biaya registrasi dan akomodasi Seminar

Internasional

publikasi 1 kali 5000000 5000000

Biaya publikasi di jurnal

Internasional publikasi 1 kali 10000000 10000000

Laporan Kemajuan laporan 5 eks 30000 150000

Laporan Akhir laporan 5 eks 30000 150000

41

TOTAL ANGGARAN YANG DIPERLUKAN (Rp) 108300000

TOTAL ANGGARAN YANG DIPERLUKAN SELURUH TAHUN (Rp) 108300000

b. RAB tahun kedua

1. Honor

Honor Honor/jam(Rp) (jam/minggu) Waktu Minggu

Honor per Tahun (Rp)

Tahun I Ketua 10 40 0 Anggota 1 5 40 0 Anggota 2 5 40 0 SUB TOTAL (Rp) 0 2. Peralatan penunjang

Peralatan Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Harga Peralatan Penunjang (Rp)

Tahun I

Sewa autoclave sewa 4 buah 200000 800000

Sewa hot plate stirrer sewa 4 buah 200000 800000

Sewa Muffle furnace sewa 5 kali 500000 2500000

Sewa Tube Furnace sewa 5 kali 500000 2500000

Sewa Mesin Glove Box sewa 5 kali 1000000 5000000

Pengujian XRD sewa 5 kali 500000 2500000

Pengujian SEM/EDX sewa 5 kali 500000 2500000

Pengujian TGA sewa 5 kali 500000 2500000

Pengujian Cyclic

42

Pengujian Charge-discharge sewa 5 kali 500000 2500000

Pengujian EIS sewa 5 kali 500000 2500000

SUB TOTAL (Rp) 26600000

3. Bahan habis Pakai

Material Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

TiO2 bahan habis 5 kg 100000 500000

LiOH bahan habis 500 gr 13000 6500000

NaOH bahan habis 1 kg 100000 100000

HCl bahan habis 1 liter 100000 100000

LiPF6 bahan habis 1 kg 6000000 6000000

Lithium foil bahan habis 1 kg 4500000 4500000

N-Metyl Pyrilidone bahan habis 1 kg 150000 150000

Dimethyl Carbonate bahan habis 1 liter 300000 300000

Ethylene Carbonat bahan habis 1 kg 200000 200000

Aquades bahan habis 50 liter 100000 5000000

Ethanol (unhydrous) bahan habis 10 liter 2500000 25000000

Acetylene black (nano

powder) bahan habis 75 gr 150000 11250000

Cupper foil bahan habis 1 kg 1000000 1000000

Coin cell tipe 2023 bahan habis 1 kg 2000000 2000000

Polyvinylidenefluoride bahan habis 100 gr 30000 3000000

SUB TOTAL (Rp) 65600000

4. Perjalanan

Material Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

43

SUB TOTAL (Rp) 1000000

5. Lain-lain

Kegiatan Justifikasi Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

Fotocopy dokumentasi 500 lbr 100 50000

Biaya registrasi dan akomodasi Seminar

Internasional

publikasi 1 kali 5000000 5000000

Biaya publikasi di jurnal

Internasional publikasi 1 kali 10000000 10000000

Laporan Kemajuan laporan 5 eks 30000 150000

Laporan Akhir laporan 5 eks 30000 150000

SUB TOTAL (Rp) 15350000

TOTAL ANGGARAN YANG DIPERLUKAN (Rp) 108550000

TOTAL ANGGARAN YANG DIPERLUKAN SELURUH TAHUN (Rp) 108550000

c. RAB Tahun ketiga

1. Honor

Honor Honor/jam(Rp) Waktu

(jam/minggu) Minggu

Honor per Tahun (Rp)

Tahun I Ketua 10 40 0 Anggota 1 5 40 0 Anggota 2 5 40 0 SUB TOTAL (Rp) 0 2. Peralatan penunjang

44

Peralatan Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Harga Peralatan Penunjang (Rp)

Tahun I

Sewa ball milling sewa 4 buah 200000 800000

Sewa hot plate stirrer sewa 4 buah 200000 800000

Sewa Muffle furnace sewa 5 kali 500000 2500000

Sewa Tube Furnace sewa 5 kali 500000 2500000

Sewa Mesin Glove Box sewa 5 kali 800000 4000000

Pengujian XRD sewa 5 kali 500000 2500000

Pengujian SEM/EDX sewa 5 kali 500000 2500000

Pengujian TGA sewa 5 kali 500000 2500000

Pengujian Cyclic

Voltametry sewa 5 kali 500000 2500000

Pengujian Charge-discharge sewa 5 kali 500000 2500000

Pengujian EIS sewa 5 kali 500000 2500000

SUB TOTAL (Rp) 25600000

3. Bahan habis Pakai

Material Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

TiO2 bahan habis 1 kg 100000 100000

Li2CO3 bahan habis 1 kg 400000 400000

LiF bahan habis 50 gr 100000 5000000

NaOH bahan habis 1 kg 100000 100000

HCl bahan habis 1 liter 100000 100000

LiPF6 bahan habis 1 kg 6000000 6000000

Lithium foil bahan habis 1 kg 4500000 4500000

N-Metyl Pyrilidone bahan habis 1 kg 150000 150000

45

Ethylene Carbonat bahan habis 1 kg 200000 200000

Aquades bahan habis 50 liter 100000 5000000

Ethanol (unhydrous) bahan habis 10 liter 2500000 25000000

Acetylene black (nano

powder) bahan habis 100 gr 150000 15000000

Cupper foil bahan habis 1 kg 1000000 1000000

Coin cell tipe 2023 bahan habis 1 kg 2000000 2000000

Polyvinylidenefluoride bahan habis 100 gr 30000 3000000

SUB TOTAL (Rp) 67850000

4. Perjalanan

Material Justifikasi Pemakaian Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

Perjalanan di Surabaya Survei 10 kali 100000 1000000

SUB TOTAL (Rp) 1000000

5. Lain-lain

Kegiatan Justifikasi Kuantitas Harga Satuan (Rp)

Biaya per Tahun (Rp)

Tahun I

Fotocopy dokumentasi 500 lbr 100 50000

Biaya registrasi dan akomodasi Seminar

Internasional

publikasi 1 kali 5000000 5000000

Biaya publikasi di jurnal

Internasional publikasi 1 kali 10000000 10000000

Laporan Kemajuan laporan 5 eks 30000 150000

Laporan Akhir laporan 5 eks 30000 150000

SUB TOTAL (Rp) 15350000

TOTAL ANGGARAN YANG DIPERLUKAN (Rp) 109800000

46

BAB VI DAFTAR PUSTAKA

Armand,M., Tarascon, J.M. Building better Batteries. Nature 2008, 451, 652-657.

Bambang Priyono, Anne Zulfia Syahrial, Akhmad Herman Yuwono, Evvy KArtini, Mario Marfelly, Wahid Muhammad F.R. 2015. “Synthesis of Lithium Titanate Through Hydrothermal Process by Using Lithium Hydroxide and Titanium Dioxide Xerogel”.International Journal of Technology 4, 555-564.

Bote Zhao, Ran Ran, Meilin Liu, Zongping Shao, 2015. “ A comprehensive Review of

Li-4Ti5O12 – based Electrodes for Lithium-Ion Batteries : The Latest Advancements and

Future Perspectives”, Materials Science and Engineering R 98, 1-45.

Byrappa, K., Yoshimura, M. (2001). Handbook of Hydrothermal Technology: A Technology for Crystal Growth and Materials Processing. Noyes Publications, New Jersey, USA Chao Xu, Lihong Xue, Wen Zhang, Xin Fan, Youwei Yan. 2014. “Hydrothermal Synthesis of

Li4Ti5O12/TiO2 Nano-composite As High Performance Anode Material for Li-ion

Batteries”. Electrochimica Acta 147, 506-512

David Linden, (2002), Handbook of Batteries 3rd Edition, Mc Graw Hill: New York. Gholam Abbas, Gianfranco Pistoia. 2009. Lithium Batteries Science and Technology.

Springer : USA.

Jingyuan Liu, Yue Shen, Long Chen, Yonggang Wang, Yongyao Xia. 2015. “Carbon Coated Li4Ti5O12 Nanowire with High Electrochemical Performaance under Elevated

Temperature”. Electrochimica Acta 156. 38-44.

Jin-Yun Liao, Victor Chabot, Meng Gu, Chongmin Wang, Xingcheng Xiao, Zhongwei Chen. 2014. “Dual Phase Li4Ti5O12 –TiO2 Nanowire Arrays as Integrated Anodes for

High-Rate Lithium-Ion Batteries”. Nanoenergy 9, 381-391.

Nordh, T. 2013. “ Li4Ti5O12 as an Anode Material for Li Ion batteries in situ XRD and XPS

Studies ”. Thesis. UPPSALA UNIVERSITET.

Perego, C., Villa P. 1997. “Catalyst Preparation Methods”. Catalysis Today, 34, 281-305. Raras Dewi P. 2012. “ Optimasi Sintesis Li4Ti5O12 dengan Penambahan LiOH.H2O untuk

Anoda Baterai Ion Lithium. Skripsi ”. Universitas Islam Negeri Syarif Hidayatullah. Sandhya C.P, Bibin John, C. Gouri. 2014. “ Lithium Titanate as Anode Material for

Lithium-Ion Cells : a Review”. Lithium-Ionics 20, 601-620.

Subhan, Achmad. 2011. “Fabrikasi dan Karakteristik Li4Ti5O12 untuk Bahan Anoda BAterai

47 Suci Purnama Sari.2015. “ Pengaruh Komposisi Lembaran Anoda LTO Terhadap Performa

Sel Baterai Ion Lithium ”. Skripsi. Universitas Sumatera Utara.

Yani Hui, Liyun Cao, Zhanwei Xu, Jianfeng Huang, Haibo Ouyang. 2015. “Mesoporous Li4Ti5O12 Nanoparticles Synthesized by a Microwive-Assisted Hydrothermal Method

for High Rate Lithium-Ion Batteries”. Journal of Electroanalytical Chemistry 763, 45-60.

Yan-Bing HE, Ming Liu, Zhen-Dong Huang, Biao Zhang. 2013. “Effect of Solid Electrolyte Interface ( SEI ) Film on Cyclic Performance of Li4Ti5O12 Anodes for Li-ion Batteries”.

48

BAB VII LAMPIRAN

Biodata Tim Peneliti 1. Ketua

a. Nama Lengkap : Lukman Noerochim, Ph.D

b. NIP/NIDN : 197703132003121001/0013037701

c. Fungsional/Pangkat/Gol. : Lektor/III-D

d. Bidang Keahlian : Baterai ion lithium, Elektrokimia, Korosi e. Departemen/Fakultas : Teknik Material/FT-IRS

f. Alamat Rumah dan No. Telp. : Jl. Keputih Tegal Bhakti II No B54, 08155111552 g. Riwayat penelitian/pengabdian (2) yang paling relevan dengan penelitian yang

diusulkan/dilaporkan (sebutkan sebagai Ketua atau Anggota):

No. Tahun Judul Penelitian

Keterangan Sumber

Pendanaan

Ketua/Anggota 1 2016 Sintesa dan analisa Fe2O3 sebagai anoda

baterei lithium-ion

DIKTI Ketua

2 2017 Pengaruh Glycine terhadap Morfologi dan Performa Elektrokimia Fe2O3 sebagai Anoda

Baterei Ion Lithium

Dana Lokal ITS

Ketua

h. Publikasi (2) yang paling relevan (dalam bentuk makalah atau buku): No. Penulis dan Judul Artikel Ilmiah Volume/

Nomor/Tahun

Nama Jurnal 1 Lukman Noerochim, Ade Okta Yurwendra & Diah

Susanti, Effect of carbon coating on the electrochemical performance of LiFePO4/C as cathode materials for aqueous electrolyte lithium-ion battery 22 (2016) 341– 346. doi:10.1007/s11 581-015-1560-6. IONICS

2 L. Noerochim, R. Fikry, H. Nurdiansah, H. Purwaningsih, A. Subhan, J. Triwibowo, B. Prihandoko, Synthesis of dual-phase Li4Ti5O12-TiO2 nanowires as anode for lithium-ion battery, I.

25 (2019) 1505– 1511. doi:10.1007/s11 581-018-2659-3. IONICS i. Paten (2) terakhir : -

j. Tugas Akhir (2 terakhir yang paling relevan), Tesis (2 terakhir yang paling relevan), dan Disertasi (2 terakhir yang paling relevan) yang sudah selesai dibimbing.

No. Nama Mahasiswa Judul Tugas Akhir/Tesis/Disertasi Tahun 1 Abdulloh Habib (Tugas Akhir) Pengaruh Komposisi LiOH Pada

Sintesa Nanowire Li4Ti5O12/TiO2 Dengan Metode Hidrotermal Terhadap Komposisi Fasa, Morfologi, dan Performa Elektrokimia Untuk Aplikasi Anoda Baterai Ion Litium

49 2 Amalia M. Maghfiroh (Tesis) Analisis pengaruh waktu pembakaran gas

asetilen dan waktu milling terhadap hasil sintesis dan performa elektrokimia anoda baterai dari material Li4Ti5O12

2018

2. Anggota

a. Nama Lengkap : Diah Susanti, ST, MT, Ph.D b. NIP/NIDN : 19770116 200312 2 001/0006017702

c. Fungsional/Pangkat/Gol. : Lektor Kepala/IV-A

d. Bidang Keahlian : Elektrokimia, Super kapasitor, Fotokatalis e. Departemen/Fakultas : Teknik Material/FT-IRS

f. Alamat Rumah dan No. Telp. : Sukolilo Dian Regency Jl Rejeki I/5, Keputih, Surabaya, 60111, 085284916950

g. Riwayat penelitian/pengabdian (2) yang paling relevan dengan penelitian yang diusulkan/dilaporkan (sebutkan sebagai Ketua atau Anggota):

No. Tahun Judul Penelitian Keterangan

Sumber Pendanaan

Ketua/Anggota 1 2016 Material Sensor untuk Gas Berbahaya LPG

dan Karbon Monoksida dari Bahan Tungsten Trioksida Hasil Proses Sol-Gel dan Post-Hydrothermal (ketua)

DIKTI Ketua

2 2017 Pengaruh Variasi Temperatur Kalsinasi terhadap Unjuk Kerja Sel Surya dari Material TiO2 (ketua)Baterei Ion Lithium

DIKTI Ketua

h. Publikasi (2) yang paling relevan (dalam bentuk makalah atau buku): No. Penulis dan Judul Artikel Ilmiah Volume/

Nomor/Tahun

Nama Jurnal 1 Lukman Noerochim, Ade Okta Yurwendra & Diah

Susanti, Effect of carbon coating on the electrochemical performance of LiFePO4/C as cathode materials for aqueous electrolyte lithium-ion battery 22 (2016) 341– 346. doi:10.1007/s11 581-015-1560-6. IONICS

2 V.A. Setyowati, L. Noerochim, D. Susanti, Y. Pradesar, H.-C. Huang, S.-T. Chang, K.-C. Wang, C.-H. Wang, High oxygen reduction reaction activity on various iron loading of Fe-PANI/C catalyst for PEM fuel cell,

26 (2020) 813– 822. doi:10.1007/s11 581-019-03240-w IONICS

50 i. Paten (2) terakhir :

j. Tugas Akhir (2 terakhir yang paling relevan), Tesis (2 terakhir yang paling relevan), dan Disertasi (2 terakhir yang paling relevan) yang sudah selesai dibimbing.

No. Nama Mahasiswa Judul Tugas Akhir/Tesis/Disertasi Tahun 1 DIAH AYU SAFITRI (Tugas Akhir) Analisa Pengaruh Doping Nitrogen

terhadap Sifat Kapasitif Superkapasitor Berbahan Graphen

2017

2 YOGI NURIANA (Tugas Akhir) Analisis Pengaruh Waktu Sputtering Pd dan Ni pada Sintesis Elektokatalis Berbahan Pd-Ni / Graphene terhadap Unjuk Kerja DMFCnalisis pengaruh waktu pembakaran gas asetilen dan waktu milling terhadap hasil sintesis dan performa

elektrokimia anoda baterai dari material Li4Ti5O12

2017

3. Anggota

a. Nama Lengkap : Suwarno, ST, M.Sc., Ph.D.

b. NIP/NIDN : 198005202005101003/00200580004

c. Fungsional/Pangkat/Gol. : Lektor/III-C

d. Bidang Keahlian : solid state battery, hydrogen storage materials e. Departemen/Fakultas : Teknik Mesin/FT-IRS

f. Alamat Rumah dan No. Telp. : Jl. Keputih Permai IV/C-12 Surabaya / 081288258803 g. Riwayat penelitian/pengabdian (2) yang paling relevan dengan penelitian yang

diusulkan/dilaporkan (sebutkan sebagai Ketua atau Anggota):