BABV

PENGOLAHAN DATA DAN PEMBAHASAN

V.l Pengolahan Data

V. 1.1 Proses Penentuan Waktu Standar

a. Pengujian Terhadap Data Waktu Yang Dikumpulkan

Sebelum melakukan tahap-tahap penentuan waktu standar, teriebih dahulu akan dilakukan proses pengujian terhadap data waktu yang telah dikumpulkan pada pengukuran pendahuluan tahap pertama. Proses pengujian ini meliputi uji kenormalan data, uji

keseragaman data dan uji kecukupan data. Proses penguiian data ini

terdapat dalam lampiran. Dari hasil pengujian terlihat bahwa semua data lulus pengujian, hal ini dikarenakan :

1. Nilai T terhitung semuanya lebih kecil dari nilai T tabel. Ini

berarti bahwa semua data normal sehingga tidak ada yang

dihilangkan dan tidak dilakukan pengujian kedua.

2. Selumh nilai rata-rata tidak ada yang keluar dari batas kontrol atas dan batas kontrol bawah sehingga dalam hal ini juga tidak terdapat data yang dibuang dan tidak perlu melakukan pengujian tahap kedua.

3. Jumlah pengukuran yang telah dilakukan pada semua elemen kerja tidak ada yang kurang dari jumlah pengukuran sesungguhnya yang diperlukan. Ini mengindikasikan bahwa

jumlah pengukuran tahap pertama telah cukup dan tidak perlu

melakukan pengukuran tahap kedua.

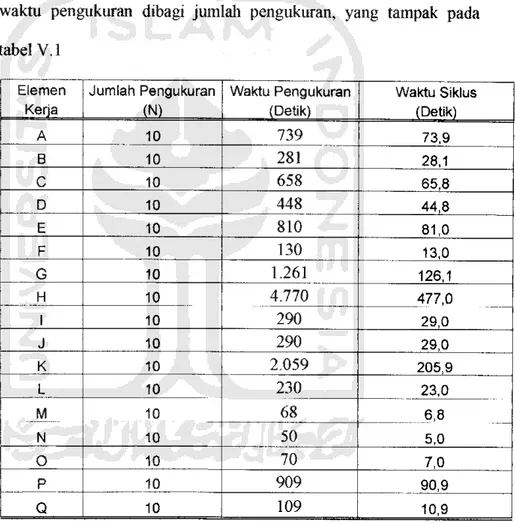

b. Penentuan Waktu Siklus

Berdasarkan hal tersebut maka semua data waktu per elemen kerja

dapat langsung digunakan untuk penentuan waktu siklus yaitu total

waktu pengukuran dibagi jumlali pengukuran, yang tampak pada

tabel V.l Elemen Kerja Jumlah Pengukuran (N) Waktu Pengukuran (Detik) Waktu Siklus (Detik) A 10 739 73,9 B 10 281 28,1 C 10 658 65,8 D 10 448 44,8 E 10 810 81,0 F 10 130 13,0 G 10 1.261 126,1 H 10 4.770 477,0 1 10 290 29,0 J 10 290 29,0 K 10 2.059 205,9 L 10 230 23,0 M N 10 68 6,8 10 50 5,0 O 10 70 7,0 P 10 909 90,9 Q 10 109 10,9

Tabel V. 1 Proses Penentuan Waktu Siklus

Contoh penghitungan:

739

Elemen Kerja A : = 73.9

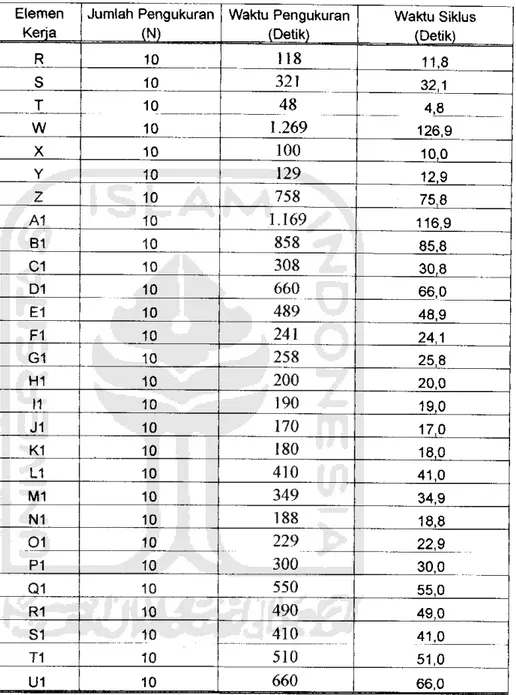

72 Elemen Kerja Jumlah Pengukuran (N) Waktu Pengukuran (Detik) Waktu Siklus (Detik) R 10 118 11,8 S 10 321 32,1 T 10 10 48 1.269 4,8 126,9 W X 10 100 10,0 Y 10 129 12,9 Z 10 758 75,8 A1 10 1.169 116,9 B1 10 858 85,8 C1 10 308 30,8 D1 10 660 66,0 E1 10 489 48,9 F1 10 241 24,1 G1 10 258 25,8 H1 10 200 20,0 11 10 190 19,0 J1 10 170 17,0 K1 10 180 18,0 L1 10 410 41,0 M1 10 349 34,9 N1 10 188 18,8 01 10 229 22,9 P1 10 300 30,0 Q1 10 550 55,0 R1 10 490 49,0 S1 10 410 41,0 51,0 T1 10 510 U1 10 660 66,0

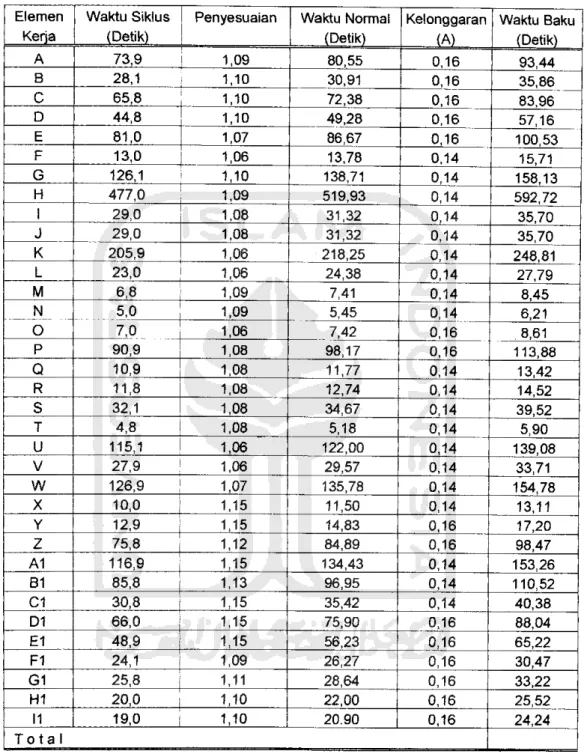

c. Penentuan Waktu Normal

Setelah waktu siklus diperoleh, langkah selanjutnya adalah menentukan waktu normal yang didapat dari perkalian antara waktu siklus dengan faktor penyesuaian pada table IV.4. Hasil perhitungan waktu normal disajikan dalam tabel berikut ini (tabel V.2).

d. Penentuan Waktu Standar

Setelah waktu normal didapat maka untuk menghitung waktu standar perlu ditambahkan faktor kelonggaran yang terdapat pada tabel IV.5. Hasil perhitungan waktu standar disajikan dalam tabel berikut ini (tabel V.2). Dimana waktu nonnal adalah perkalian antara waktu siklus dengan faktor penyesuaian. Sedangkan waktu standar adalah waktu normal dikalikan dengan kelonggaran.

74

Elemen Kerja

Waktu Siklus (Detik)

Penyesuaian Waktu Nonnal (Detik) Kelonggaran (A) Waktu Baku (Detik) A 73,9 1,09 80,55 0,16 93,44 B 28,1 1,10 30,91 0,16 35,86 C 65,8 1,10 72,38 0,16 83,96 D 44,8 1,10 49,28 0,16 57,16 E 81,0 1,07 86,67 0,16 100,53 F 13,0 L 1,06 13,78 0,14 15,71 G 126,1 1,10 138,71 0,14 158,13 H 477,0 1,09 519,93 0,14 592,72 1 29,0 1,08 31,32 0,14 35,70 J 29,0 1,08 31,32 0,14 35,70 K 205,9 1,06 218,25 0,14 248,81 L 23,0 1,06 24,38 0,14 27,79 M 6,8 1,09 7,41 0,14 8,45 .._.N_. O 5,0 1,09 5,45 0,14 6,21 7,0 1,06 7,42 0,16 8,61 P 90,9 1,08 98,17 0,16 113,88 Q 10,9 1,08 11,77 0,14 13,42 R 11,8 1,08 12,74 0,14 14,52 S 32,1 1,08 34,67 0,14 39,52 T 4,8 1,08 5,18 0,14 5,90 U 115,1 1,06 122,00 0,14 139,08 V 27,9 1,06 29,57 0,14 33,71 w 126,9 1,07 135,78 0,14 154,78 X 10,0 1,15 11,50 0,14 13,11 Y 12,9 1,15 14,83 0,16 17,20 z 75,8 1,12 84,89 0,16 98,47 A1 116,9 1,15 134,43 0,14 153,26 B1 85,8 1,13 96,95 0,14 110,52 C1 30,8 1,15 35,42 0,14 40,38 D1 66,0 1,15 75,90 0,16 88,04 E1 48,9 1,15 56,23 0,16 65,22 F1 24,1 1,09 26,27 0,16 30,47 G1 25,8 1,11 28,64 0,16 33,22 H1 20,0 _, 1,10 22,00 0,16 25,52 11 19,0 1,10 20.90 0,16 24,24 T o t a l

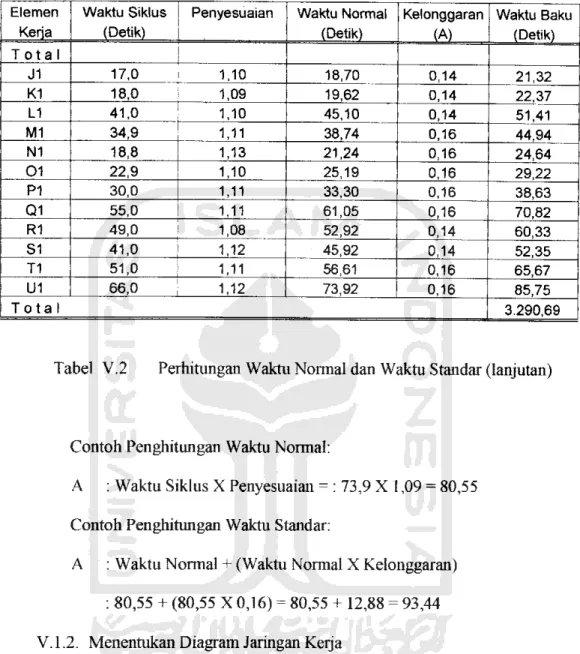

Elemen Kerja

Waktu Siklus (Detik)

Penyesuaian Waktu Normal (Detik) Kelonggaran (A) Waktu Baku (Detik) T o t a l J1 17,0 1,10 18,70 0,14 21,32 K1 18,0 1,09 19,62 0,14 22,37 L1 41,0 1,10 45,10 0,14 51,41 M1 34,9 1,11 38,74 0,16 44,94 N1 18,8 1,13 21,24 0,16 24,64 01 22,9 1,10 25,19 0,16 29,22 P1 30,0 1,11 33,30 0,16 38,63 Q1 55,0 1,11 61,05 0,16 70,82 R1 49,0 1,08 52,92 0,14 60,33 S1 41,0 1,12 45,92 0,14 52,35 T1 51,0 1,11 56,61 0,16 65,67 U1 66,0 1,12 73,92 0,16 85,75 T o t a l 3.290,69

Tabel V.2 Perhitungan Waktu Normal dan Waktu Standar (lanjutan)

Contoh Penghitungan Waktu Normal:

A : Waktu Siklus X Penyesuaian = : 73,9 X 1,09 = 80,55

Contoh Penghitungan Waktu Standar:

A : Waktu Normal + (Waktu Normal X Kelonggaran)

: 80,55 + (80,55 X 0,16) = 80,55 + 12,88 = 93,44

V. 1.2. Menentukan Diagram Jaringan Kerja

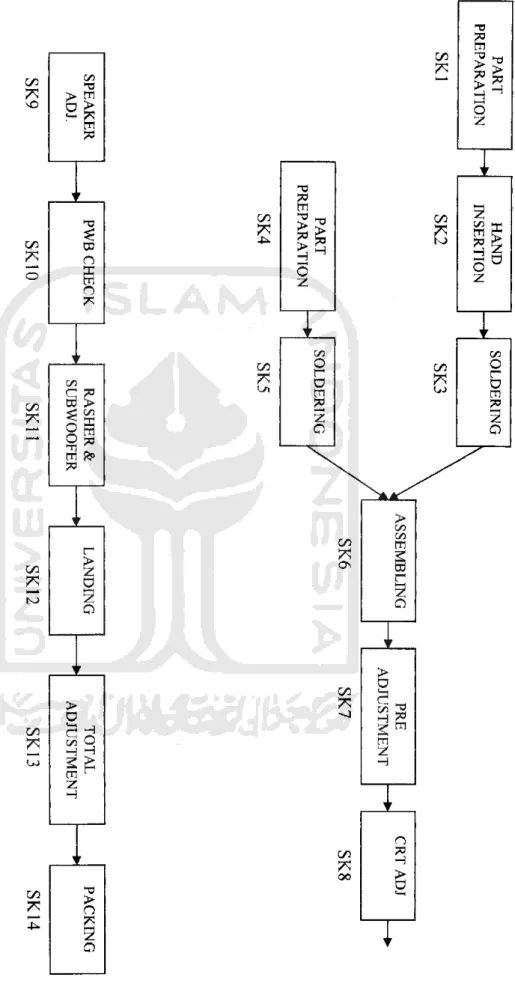

Untuk membuat televisi SHARP model 20U / 20, diperlukan umtan kegiatan dengan hubungan ketergantungan antara satu elemen kerja dengan elemen kerja lainnya. Diagram jaringan kerja yang disusun berdsarkan stasiun kerja dan dikelompokkan menumt fungsinya masing-masing digambarkan pada gambar V.1.

PART PREPARATION SKI HAND INSERTION SK2 PART PREPARATION SK4 SOLDERING SK3 SOLDERING SK5 ASSEMBLING SK6 PRE ADJUSTMENT SK7 CRT ADJ SK8 SPEAKER ADJ. PWB CHECK RASHER & SUBWOOFER LANDING TOTAL ADJUSTMENT PACKING SK9 SK10 SK11 SK12 SKI 3 SK14 Gambar V. 1. Diagram alir pembuatan TV

V.1.3 Menyeimbangkan Lini Produksi

Dalam suatu operasi dengan jalur perakitan, masalah utama

adalah menyeimbangkan beban kerja pada beberapa stasiun kerja

yang bertujuan untuk:

1. Memperoleh suatu tingkat efflsiensi yang tinggi melalui

pemanfaatan sumber-sumber daya yang efektif dan efesien.

2. Memenuhi rencana produksi (order produksi) yang telah ditetapkan

atau telah diterima.

Salah satu metode untuk menyeimbangkan beban pada stasiun

kerja adalah model heuristik yaitu dengan menggunakan cara bobot

posisi dan cara regional.

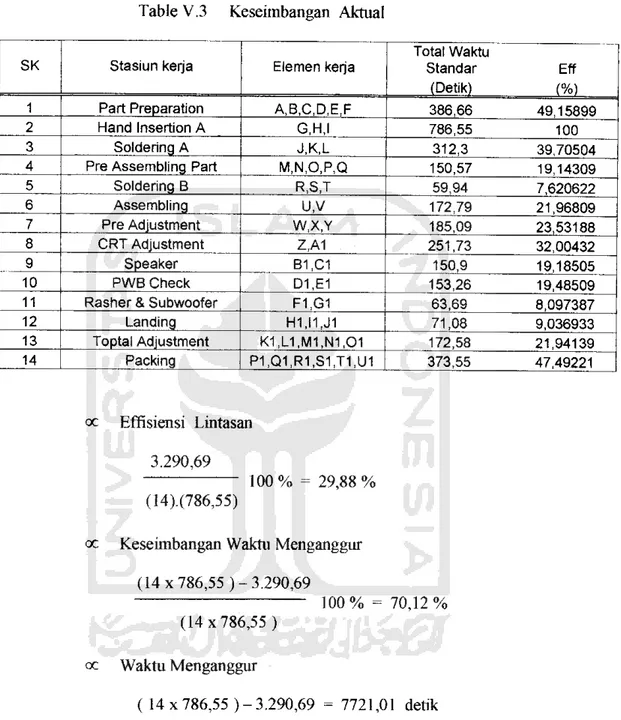

V. 1.3.1. Keseimbangan Aktual

Keseimbangan aktual adalah kondisi yang sebenarnya ada

di pabrik, dengan stasiun kerja yang terbentuk sebanyak 14 stasiun

kerja, dengan jumlah operator 33 orang dan jumlah elemen kerja

78

Table V.3 Keseimbangan Aktual

SK Stasiun kerja Elemen kerja

Totat Waktu Standar

(Detik)

Eff (%)

1 Part Preparation A,B,C,D,E,F 386,66 49,15899

2 Hand Insertion A G,H,I 786,55 100

3 Soldering A J,K,L 312,3 39,70504

4 Pre Assembling Part M,N,0,P,Q 150,57 19,14309

5 Soldering B R,S,T 59,94 7,620622

6 Assembling u,v 172,79 21,96809

7 Pre Adjustment W,X,Y l_ 185,09 23,53188

8 CRT Adjustment Z,A1 251,73 32,00432

9 Speaker B1.C1 150,9 19,18505

10 PWB Check D1.E1 153,26 19,48509

11 Rasher & Subwoofer F1.G1 63,69 8,097387

12 Landing H1,I1,J1 71,08 9,036933 13 Toptal Adjustment K1,L1,M1,N1,01 172,58 21,94139 14 Packing P1,Q1,R1,S1,T1,U1 373,55 47,49221 oc Effisiensi Lintasan 3.290,69 (I4).(786,55) 100% = 29,88%

oc Keseimbangan Waktu Menganggur

(14x786,55) -3.290,69 (14x786,55)

100% - 70,12%

oc Waktu Menganggur

( 14x786,55)-3.290,69 = 7721,01 detik

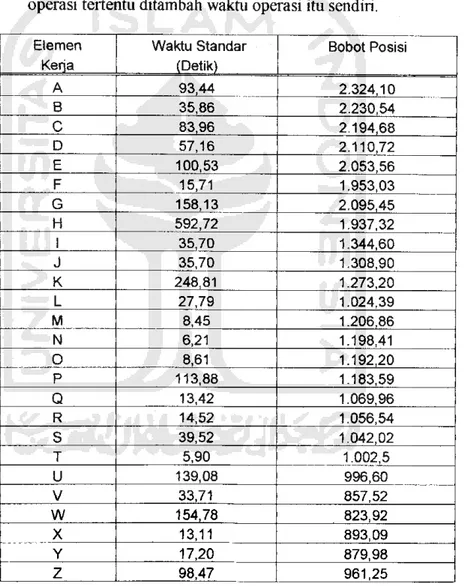

V.1.3.2 Cara Bobot Posisi

Langkah-langkah yang dilakukan dalam metode bobot posisi adalah sebagai berikut:

1. Membuat diagram ketergantungan dan menentukan waktu operasi

dari masing-masing elemen kerja (gambar 5.2)

2. Menghitung bobot posisi, yaitu lamanya waktu yang diperlukan

untuk menyelesaikan pekerjaan. Bobot posisi untuk setiap operasi

adalah jumlah waktu selumh operasi yang mengikuti suatu

operasi tertentu ditambah waktu operasi itu sendiri.

Elemen Kerja Waktu Standar (Detik) Bobot Posisi A 93,44 2.324,10 B 35,86 2.230,54 C 83,96 2.194,68 D 57,16 2.110,72 E 100,53 2.053,56 F 15,71 1.953,03 G 158,13 2.095,45 H 592,72 1.937,32 I 35,70 1.344,60 J 35,70 1.308,90 K 248,81 1.273,20 L 27,79 1.024,39 M _j 8,45 1.206,86

N

^

6,21 1.198,41 0 , 8,61 1.192,20 P "" 113,88 1.183,59 Q 13,42 1.069,96 R 14,52 1.056,54 S 39,52 1.042,02 T 5,90 1.002,5 U 139,08 996,60 V 33,71 857,52 w 154,78 823,92 X 13,11 893,09 Y 17,20 879,98 z 98,47 961,25Elemen Waktu Standar Bobot Posisi Kerja (Detik) A1 153,26 862,78 B1 110,52 820,04 C1 40,38 709,52 D1 88,04 669,14 E1 65,22 581,10 F1 30,47 515,88 G1 33,22 485,41 H1 25,52 452,19 11 24,24 426,67 J1 21,32 402,43 K1 22,37 381,11 L1 51,41 358,74 M1 44,94 307,46 N1 24,64 262,52 01 29,22 237,88 P1 38,63 247,55 Q1 70,82 208,92 R1 60,33 198,43 S1 52,35 138,10 T1 65,67 151,42 U1 85,75 85,75

Tabel V.4 Hasil Perhitungan Bobot Posisi (lanjutan)

80

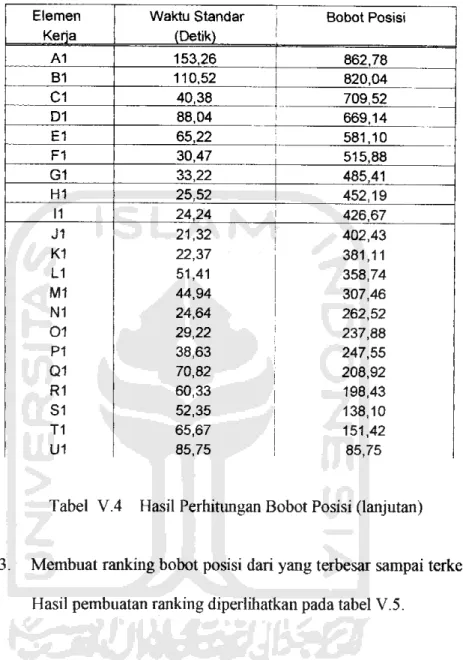

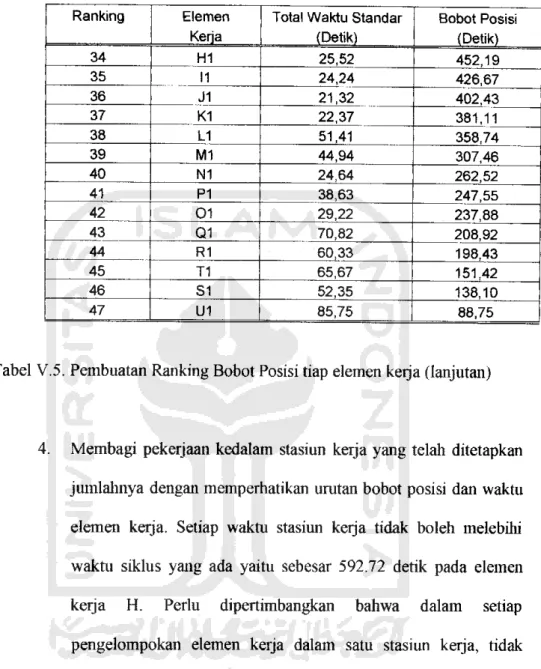

3. Membuat ranking bobot posisi dari yang terbesar sampai terkecil. Hasil pembuatan ranking diperlihatkan pada tabel V.5.

Total Waktu Standar 1 Bobot Posisi

(Detik)

(Detik)

o Si CN CO en o CO CN CN CD CO in CO CO CO "*" 05 csi CN o" CN 1X5 in" 05 o CN CO m co~ m o c\i CO m o" o CO o CO" in 05 CN CM r*-" CO 05 o CD ^r" CO o 05 co" o CO o CM CO" CN CD 00 8 CN m co" 5 co" o CN Si" 05 05 m co" CO (0 ^)" CM 05 O cSmocoinoincftcooocMCM^-cN^-ocot-ai co" cm" ^' cm" ^ *H o °l ^ "» °l P. *l n *-_ » T (DiO^NO<5,"WO)NNP)00>0)'-inifl OOOOO°5CDCf)r^CDinCNCNOCDCD'^C0 O>O)<Dd)C0(OCOCDN(Dmif)t CD 05 CO" CO CD m CO CO" in CN si" O) m o m" CO o in" CO CO 00" CN CN CO" 5 co" CO CO co" oiwrNmn£N^oSs?Hco^WNCN •qriniDsg0. ^t-cm^.t-^. ''l coofvifNco" •*•" oi r-" ri 2 oo co" n" S « S ° o" co" m" o co" i-->-COCNMJ^fO)^f-!^|cO^^I^-CO(DCOCO

Elemen

Kerja

< CO o Q O LU U_ X -~i20_ ^SO Oq:w-ii-3nx>5>5Soquju:5 c '2. c CO cr t— CN CO 1" in CO h- CO o> .-OCN CO •* m!OStDO)0'-CNMtlO(DNt0010T-Cv|rt 03 O O _Q o CD g '2, 3 flu > H82

Ranking Elemen Kerja

Total Waktu Standar (Detik) Bobot Posisi (Detik) 34 H1 25,52 452,19 35 11 24,24 426,67 36 J1 21,32 402,43 37 K1 22,37 381,11 38 L1 51,41 358,74 39 M1 44,94 307,46 40 N1 24,64 262,52 41 P1 38,63 247,55 42 01 29,22 237,88 43 Q1 70,82 208,92 44 R1 60,33 198,43 45 T1 65,67 151,42 46 S1 52,35 138,10 47 U1 85,75 88,75

Tabel V.5. Pembuatan Ranking Bobot Posisi tiap elemen kerja (lanjutan)

4. Membagi pekerjaan kedalam stasiun kerja yang telah ditetapkan

jumlalinya dengan memperhatikan umtan bobot posisi dan waktu elemen kerja. Setiap waktu stasiun kerja tidak boleh melebihi waktu siklus yang ada yaitu sebesar 592.72 detik pada elemen kerja H. Perlu dipertimbangkan bahwa dalam setiap pengelompokan elemen kerja dalam satu stasiun kerja, tidak boleh dilupakan umtan dalam pembuatan televisi seperti pada stasiun kerja aktual yang pada pembuatan televisi yang ada. Hasil

pengelompokan stasiun kerja akan mengikuti aturan diagram

jaringan kerja, artinya tidak boleh terjadi pembalikan umtan kerja. Hasil trial dan error pengelompokan berdasaarkan ranking bobot

SK Elemen Kerja Waktu SK (Detik) Waktu Siklus (Detik) Eff (%) 1 A,B,C,D„E,F,G 544,79 592,72 91,91 2 H 592,72 592,72 100 3 U,K,L,M,N10,P,Q,R,S,T 558,26 592,72 94,18 4 U,V,W,X,Y,A1 454,83 592,72 76,74 5 B1,C1,D1,E1,F1,G1,H1,I1,J1 572,39 592,72 96,57 6 K1,L1,M1,N1,01,P1,Q1,R1,T1,S1,U1 567,45 592,72 95,74

Tabel V.6 Penugasan Elemen Kerja Menumt Cara Bobot Posisi

Hasil prhitungan menghasilkan 6 stasiun kerja. Selanjutnya berdasarkan

pengelompokan stasiun kerja tersebut diliitung efisiensi lintasan dan diperoleh

hasil sebagai berikut:

gc Efflsiensi Lintasan 3.290,69

(6).(592,72)

100% - 92,53%

oc Keseimbangan Waktu Menganggur

(6x592,72)-3.290,69

100 % = 7,47 % (6).(592,72)

cc Waktu Menganggur

(6x592,72)-3.290,69 = 265,63 detik

Pengelompokan stasiun kerja mempakan gabiingan dari beberapa stasiun kerja

SK Elemen Kerja

Gabungan stasiun kerja

aktual

1 A,B,C,D„E,F,G Part Preparation

2 H Heatsink

3 I.J.K.L.M.N.O.P.Q.R.S.T

Soldering A

Pre Assembling Part Solderinq B 4 U,V,W,X,Y,Z,A1 Assembling Pre Adjustment CRT adjustment 5 B1,C1,D1,E1,F1,G1,H1,I1,J1 Speaker Adjustment PWB Check Rasher & Subwoofer

Landinq 6 K1,L1,M1,N1,01,P1,Q1,R1,T1,S1,U1

Total Adjustment Packing

84

Tabel V.7. Hasil Pengelompokan stasiun kerja bam dari stasiun kerja aktual

V.1.3.3. Cara Regional

Langkah-langkah penyeimbangan beban kerja menumt metode region approach adalah sebagai berikut:

1. Membuat diagram ketergantungan untuk produk yang akan dibuat

dalam keadaan normal (gambar 5.4)

2. Membagi elemen-elemen kerja yang ada atas beberapa region, region pertama berisi elemen-elemen kerja yang tidak bergantung pada operasi manapun untuk memulainya. Sedangkan region berikutnya berisi elemen-elemen kerja yang langsung mengikuti elemen kerja yang ada pada region sebelumnya. Hasil pembagian

region terlihat pada gambar 5.4.

J K L U V W X Y Z Al Bl Cl DI El Fl Gl HI II Jl Kl LI Ml Nl OI PI Ql Rl SI TI Ul RST Gambar V.2. Diagram alir kerja menumt cara regional

86

4. Menentukan waktu siklus, yaitu waktu yang diperlukan oleh lintasan produksi untuk menghasilkan satu unit televisi SHARP.

Waktu terpanjang dimiliki oleh elemen kerja H dengan wakm

sebesar 592.72 detik. Maka waktu ini dijadikan waktu siklus. 5. Mengelompokkan operasi stasiun kerja berdasarkan diatas.

SK Elemen Kerja , Waktu Standar

(detik) Eff (%) 1 A,M,X,Z,B1,B,C,D 500,97 84,52 2 E,F,G 274,37 46,29 3 H 592,72 100 4 l,J,K,L,N,0,P,Q,R,S,T 550,06 92,80 5 U,V,W,Y,A1,C1 538,41 90,84 6 ^ 7 D1,E1,F1,G1,H1,I1,J1,K1,L1,M1,N1,01,P1 499,24 84,23 Q1,R1,S1,T1,U1 334,92 56,51

Tabel V.8 Pengelompokkan Stasiun Kerja

oc Efflsiensi Lintasan

3.290,69

100% - 79,31 % (7).(592,72)

cc Keseimbangan Waktu Menganggur

(7x592,72)-3.290,69

(7).(592,72)

100 % = 20,68 %

cc Waktu Menganggur

V.2 ANALISIS MASALAH

V.2.1. Anaiisis Perhitungan Waktu Baku

Agar hasil perhitungan waktu baku dapat dipergunakan untuk

jangka panjang, maka dari itu waktu baku ditentukan dengan

mempertimbangkan unsur-unsur kesulitan dalam setiap elemen kerja

dengan menambah faktor kelonggaran dan penyesuaian dalam

perhitungan waktu baku.

Perhitungan waktu baku dilakukan dengan pengukuran waktu

kerja yang dilakukan secara langsung pada saat operator bekerja

dengan menggunakan metode jam henti. Hasil dari perhitungan

waktu baku setiap elemen kerja dapat dilihat pada tabel V.2 dengan

jumlah pengukuran sebanyak 10 kali pada masing-masing elemen

kerja.

Dari hasil perhitungan waktu baku terdapat perbedaan waktu

sebenarnya. Hal ini disebabkan oleh karena :

• Operator tidak serius dalam bekerja, kurang semangat dan tidak

konsisten dengan pekerjaanya.

a Beban kerja tiap operator tidak merata.

• Waktu menunggu yang cukup lama antara pekerjaan yang satu

dengan pekerjaan selanjutnya.

Hasil pengujian data menunjukkan bahwa semua data hasil

pengukuran telah lulus uji oleh karena itu hasil pengukuran

Bahwa kondisi diatas dapat diperbaiki dengan cara sebagai berikut:

•

Supervisor lebih memperhatikan dan bertanggung jawab atas

anak buahnya.

• Menyeimbangkan beban kerja setiap operator.

• Menetapkan operator sesuai dengan kemampuannya.

• Menyusun aliran proses dan menempatkan mesin-mesin sesuai dengan umtan pekerjaan.

V.2.2. Anaiisis Penyeimbangan Lintasan Perakitan

Penyeimbangan lintasan dilakukan dengan menggabungkan

elemen-elemen kerja ke dalam satu stasiun kerja berdasarkan umtan

proses yang saling bergantungan sehingga akan terjadi distribusi

beban kerja yang lebih merata dibandingkan dengan sebelum

dilakukan penyeimbangan lintasan.

Pada stasiun kerja yang bam operator dapat bekerja lebih

efektif dan target produksi dapat tercapai, juga meningkatkan

efesiensi lintasan sehingga kapasitas produksi juga meningkat. Pada

kondisi awal dalam 33 stasiim kerja dengan jumlah operator 33

orang, dengan beban kerja yang tidak merata disetiap stasiun kerja

oleh karenanya efisiensi lintasan yang didapat dari hasil perhitungan

sangat rendah. Dengan waktu siklus sebesar 592,72 detik dan efisiensi yang dihasilkan sebesar 16,82 %

Melalui penyeimbangan lintasan ini tujuannya adalah

kerja

sehingga

dapat mengurangi

waktu

menggangur

dan

meningkatkan efisiensi yang ada. Penyeimbangan lintasan perakitan

dilakukan dengan menggunakan metode heuristik hegelson dan bimie

atau dikenal dengan metode peringkatan bobot posisi dan metode

region approach.

V.2.3 Anaiisis Perbandingan Efisiensi Antara Kondisi Awal Dengan

Metode Heuristik Hegelson Dan Bimie Dan Metode Region

Approach

Penyeimbangan lintasan dengan menggunakan dua metode sebagai perbandingan yaitu metode heuritik hegelson dan bimie dan metode region approach. Hasil perhitungan dari kedua metode diatas menghasilkan peningkatan efisiensi dari kondisi awal. Dengan hasil menunjukkan bahwa metode region approach dapat memberikan

peningkatan efesiensi lebih besar dari kondisi awal.

No Metode Penyeimbangan Efisiensi Lintasan

(%) Keseimbangan Waktu Menganggur (%) Waktu Menganggur (Detik) 1 Kondisi Aklual 16,82 83,18 16.269,07

2 Metode Heuristik (Hegelson-Birnie) 92.53 7,47 265.63

3 Metode Region Approach 7931 20.68 858.35

90

Dari analisa diatas dapat dilihat bahwa Metode Heuristik

(Hegelson-Birnie) mampu memberikan hasil yang optimal

dibandingkan dengan kondisi lainnya. V.2.4. Anaiisis Beban Kerja

Anaiisis beban kerja dilakukan untuk melihat efektivitas jumlali karyawan

yang ada dengan adanya pengelompokan stasiun kerja yangtelah dilakukan.

Jumlah karyawan tiap stasiun kerja aktual dan beban kerja tiap stasiim kerja

ditampilkan pada tabel V.9. Beban kerja atau efisiensi kerja dihitung dengan

jumlah waktu baku tiap satsiun kerja dibagi dengan waktu baku terpanjang

dikalikan 100%.

RankingBobot Posisi Kondisi Actual SK Beban Kerja

.(%)

Karyawan SK Beban Kerja (%) Karyawan 1 6 91,91 1 5 49,15899 2 1 100 ^_ 2 3 100 3 4 8 94,18 3 1 39,70504 3 76,74 4 4 19,14309 5 7 96,57 5 2 7,620622 6 8 95,74 6 7 8 9 10 11 12 13 14 2 2 5 2 21,96809 23,53188 32,00432 19,18505 19,48509 8,097387 9,036933 21,94139 47,49221

Berdasarkan beban kerja yang terdapat pada tabel V.9. terlihat bahwa

beberapa stasiun kerja dengan jumlah karyawan yang ada memiliki beban kerja

pengukuran yang rendah atau diartikan sebagai memiliki beban kerja yangterlalu

ringan (karena beban kerja pengukuran lebih kecil dari beban kerja normal,

100%). Hal tersebut nampak pada stasiun kerja 5, 9,10,11,12, dan 13 yang

memiliki beban kerjakurang dari 20%. Selanjutnya hasil perbaikan lintasan dan beban kerja pengukuran baikdengan cara Ranking Bobot Posisi. Pada Cara Ranking Bobot Posisi, hanya pada stasiun kerja 4 yang memiliki efisiensi rendah yaitu 76%, sedang yang lainnya memiliki efisiensi tinggi, yaitu di atas 90%.

Upaya perbaikan beban kerja dicoba dengan mengubah jumlah karyawan pada stasiun kerja 4,3 dan 1 denagn menambah atau mengurangi 1 (satu) kaaryawan. Beban kerja perbaikan dihitung dengan rumusan :

BKp=TK*BK/TKp

BKp adalah beban kerja perbaikan, TK adalah jumlah tenaga kerja, BK adalah beban kerja mula-mula, dan TKp adalah jumlah tenaga kerja perbaikan. Hasil perhitungan selengkapnya ditampilkan pada tabel V.ll. Temyata dengan penambahan satu karyawan pada stasiun 3 memberikan beban kerja yang sangat rendah (57,55%), sedangkan pengurangan satu karyawan memberikan beban kerja yang terialu berat (melebihi 100%). Demikian pula pada stasiun kerja 1 (satu), dengan penambahan satu karyawan memberikan beban kerja stasiun kerja yang rendah dibandingkan dengan beban kerja normalnya. Oleh karena itu, dengan pengelompokan yang telah dilakukan, maka tidak diperlukan