KOMPARASI PENGARUH GRADASI AGREGAT BATAS BAWAH DENGAN BERGRADASI BATAS ATAS TERHADAP

KARAKTERISTIK MARSHALL PADA BETON ASPAL CAMPURAN PANAS

Kusdiyono

Jurusan Sipil Politeknik Negeri Semarang Jln. Prof. Sudarto SH. Tembalang Semarang 50275

sipil.polines@yahoo.co.id

Abstract

Construction work on the road pavement layers Indonesia during this concern, which is damaged before the age of the plan, although not all of these statements apply generally. As an indication of the factors causing the overload or often referred to as Physical Damage Factor (PDF), time loaded and environmental changes or drainage function is not optimal. This research was conducted to gauge how far the influence of aggregate gradation of the gradation of the lower limit upper limit of the characteristics of Marshall and the results are expected to provide information kebinamargaan field. The results showed that the upper limit gradation of Marshall Stability, flow, density, and Marshall Quotient eligible VFA, but difficult to get a cavity between the mineral aggregate (VMA) > 15% as the upper limit gradation of the mixture "A" only at the level of asphalt between 5.28% - 5.81%, a mixture of "B" between 5.37% 5.41%, the cavity in the mix (VIM) between 3.5% -5.5% gradient upper limit of the mixture "A" on the levels asphalt between 5.31% - 5.93%, a mixture of "B" between 5.16% - 5.75%, and if it is controlled

to a thick blanket of 8.5 μm-8, 5μm upper limit gradation qualified mixture "A

"at levels above 7.63% asphalt and mixture" B "between 7.34% to 7.71% on average optimum asphalt content and mixture "B" only at levels above 7.34% asphalt at optimum asphalt content and density of bouncy, Dust Proportion 0,60-1,20 gradient between the upper limit of the mixture "A" and "B "all are not eligible, either at the average optimum asphalt content, asphalt content and density optimum bounce, because the Dust Proportion value > 1.20 which means most items qualify no.200 sieve and recommended better use graded asphalt concrete or a mixture of coarse gradation lower limit "C" and "D" near boundary control points lower.

Keywords: asphalt concrete, gradation, Marshall tests

PENDAHULUAN

Perkerasan jalan di Indonesia beberapa kurun terakhir ini telah mengalami kondisi yang dapat menyebabkan perencanaan jalan untuk 10 tahun, tetapi pada

kenyataannya baru beberapa tahun sudah mengalami kerusakan yang riil. Hal ini disebabkan faktor penyebab kerusakan jalan, yaitu pembebanan yang terjadi dilapangan berlebih (overload) atau

physical Damage Factor (PDF)

berlebih, banyaknya arus kendaraan yang lewat (time loaded) sebagai akibat pertumbuhan jumlah kendaraan yang cepat dari kendaraan pribadi maupun komersial dan perubahan lingkungan atau oleh karena fungsi drainase yang kurang baik.

Hal yang dapat memperkecil penyebab kerusakan, yaitu dengan menyempurnakan spesifikasi dan menuntut penggunaan material untuk perkerasan jalan (beton aspal) dengan kualitas yang lebih tinggi, baik terhadap agregat sebagai bahan pengisi maupun aspal sebagai bahan pengikat. Selain pembuatan rencana campuran, kualitas pelaksanaan ketat dan pengawasan tepat ketika beton aspal dihamparkan di atas permukaan jalan.

Beton aspal campuran panas dengan gradasi dense graded

cenderung memiliki volume rongga (void) relatip kecil dan Stabilitas yang tinggi dibanding dengan agregat bergradasi terbuka atau

open graded (susunan agregat yang

mengandung sedikit atau tanpa

filler), macadam (susunan agregat

yang kasar dan seragam) atau

coarse graded (menggunakan

agregat tertinggal di atas ayakan No. 8 (mesh) yang akan menghasilkan dengan volume rongga relatif besar.

Susunan butir agregat mempunyai pengaruh besar terhadap volume

tersebut dan adanya aturan dalam

Pedoman Perencanaan Campuran

Beraspal Panas (dengan

pendekatan kepadatan mutlak) yang menyatakan bahwa dalam memilih

gradasi agregat campuran, kecuali

untuk gradasi Latasir dan Lataston, maka untuk campuran jenis Laston yang harus diperhatikan kurva

Fuller, titik kontrol dan zona

terbatas gradasi.

Kurva Fuller adalah kurva gradasi dimana kondisi campuran memiliki kepadatan maksimum dengan rongga di antara mineral agregat

(VMA) yang minimum. Kurva Fuller dapat digambarkan dalam

hubungan antara persen lolos saringan (sumbu vertikal) dan ukuran saringan (sumbu horizontal) dalam ukuran saringan dalam skala logaritma atau ukuran pangkat 0,45. Titik kontrol gradasi adalah batas-batas titik minimum dan maksimum masing-masing untuk kontrol suatu set gradasi yang digunakan. Untuk Laston digunakan titik kontrol gradasi, yaitu titik-titik yang gradasi agregat campurannya harus berada di antara titik kontrol tersebut. Titik kontrol berada pada ukuran nominal, ukuran menengah (2,36 mm) dan ukuran terkecil (0,075 mm).

Zona terbatas suatu gradasi

(restricted zone) adalah suatu zona

yang terletak pada garis kepadatan maksimum (kurva Fuller) antara ukuran menengah 2,36 mm (No.8) atau 4,75 mm (No.4) dan ukuran

Penelitian beton aspal campuran panas dengan gradasi ini, diharapkan mampu memberikan informasi tentang pengaruhnya terhadap karakteristik Marshall

yang berguna dalam mengatasi permasalahan keawetan perkerasan jalan atau kebinamargaan.

Tujuan penelitian adalah mengukur seberapa besar (korelasi) pengaruh agregat bergradasi batas bawah dengan agregat bergradasi batas atas terhadap sifat karakteristik

Marhall dan membandingkan

pengaruh gradasi batas bawah dengan agregat bergradasi batas atas pada beton aspal campuran panas dan memberi rekomendasi sampai sejauhmana dapat dipergunakan secara optimal sebagai bahan untuk perkerasan jalan.

Penelitian ini diharapkan dapat diperoleh suatu hasil penelitian yang dapat memberikan masukan kepada penanggung jawab pembina jalan dan semua pihak yang terkait dengan pekerjaan beton aspal campuran panas, terutama tentang pengaruh gradasi batas bawah dengan bergradasi batas atas terhadap nilai karakteristik

Marshall jenis Laston AC-WC,

kepada unsur perencana, pelaksana maupun pengawas.

Gradasi Campuran AC-WC Gradasi agregat menentukan besarnya rongga atau pori yang mungkin terjadi dalam campuran. Agregat campuran yang terdiri dari agregat berukuran sama akan berongga atau berpori banyak, karena tidak terdapat agregat berukuran lebih kecil yang dapat mengisi rongga yang terjadi. Hal ini

disebabkan rongga yang terbentuk oleh susunan agregat berukuran besar, akan diisi oleh agregat berukuran lebih kecil.

Pada Spesifikasi Umum Bidang

Jalan dan Jembatan (2007), beton

aspal campuran panas menetapkan gradasi dengan dua spesifikasi khusus yaitu target gradasi berada dalam batas-batas titik kontrol dan menghindari daerah penolakan (restricted zone). Di dalam campuran, daerah penolakan ini menunjukkan terlalu banyak pasir halus dari seluruh total pasir sehingga mengalami kesulitan dalam pemadatan dan mengurangi ketahanan terhadap deformasi selama umur rencana.

Sehubungan dengan gradasi batas bawah dan gradasi batas atas, jika suatu campuran menggunakan gradasi ini, maka akan dihasilkan campuran dengan nilai VIM

dibawah 3,5% atau rongga dalam campuran relatif rendah dan menjadikan tidak tersedianya ruang yang cukup yang dapat menyebabkan aspal naik kepermukaan (bleeding). VIM di atas 5,5% dapat menyebabkan campuran kurang kedap air dan udara, sehingga campuran beton aspal campuran panas mempunyai sifat mudah retak (crack) dan kurang tahan lama (durable). Berkaitan dengan pelaksanaan konstruksi, pedoman perkerasan jalan beraspal di Indonesia berdasarkan Spesifikasi Umum Bidang Jalan dan Jembatan Tahun 2007 membatasi hal berikut.

a. Campuran beraspal (AC) dapat dibuat bergradasi halus (mendekati batas

titik-titik kontrol atas), tetapi akan sulit memperoleh rongga dalam agregat (VMA) yang disyaratkan. Lebih baik digunakan aspal beton bergradasi kasar (mendekati batas titik-titik kontrol bawah).

b. Khusus untuk campuran Laston, kadar aspal harus dikontrol dengan “tebal film” aspal pada agregat yang dibatasi pada ketebalan 8 mikron sampai dengan 8,5 mikron dan Dust

Proportion (DP) yang baik

dalam Superpave Series No.1 (Performance Graded

Asphalt Binder Specification and Testing) antara 0,60-1,20 untuk semua campuran.

Metode Pengujian Marshall Metode pengujian Marshall

merupakan metode yang paling umum dipergunakan dari keempat cara (Hubart Field, Hveem, Smith dan Marshall) dan distandarisasikan dalam American Society for Testing

and Material 1993 (ASTM D 1553)

yang terdapat dua parameter penting dalam pengujian tersebut,

yaitu beban maksimum yang dapat dipikul benda uji sebelum hancur atau sering disebut dengan

Marshall Stability, sedangkan

defomasi permanen dari benda uji sebelum hancur yang disebut dengan Marshall Flow serta turunan yang merupakan perbandingan antara keduannya (Marshall Stability dengan Marshall Flow) yang disebut dengan

Marshall Quotient. Marshall

Quotient merupakan nilai kekakuan

berkembang (speedo stiffness), yang menunjukkan ketahanan campuran beton aspal terhadap deformasi tetap ( Shell, 1990 ) METODE PENELITIAN

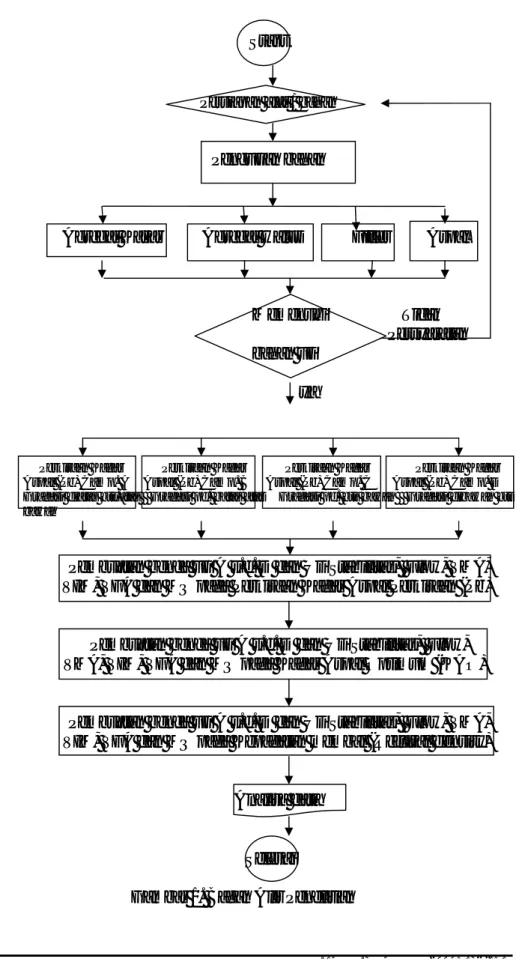

Untuk dapat membuktikan kebenaran hipotesa, diperlukan pengolahan data atau analisa data hasil pengujian dengan harapan agar dugaan dalam hipotesa apakah meyakinkan atau sebaliknya, sehingga dapat diberikan kesimpulan atau rekomendasi dan saran, bagan alir kegiatan dapat dilihat pada Gambar 1.

Start

Persiapan alat / bahan

Pengujian bahan

Agregat Kasar Agregat Halus Filler Aspal

Memenuhi Tidak Persyaratan bahan uji

ya

Perkiraan Kadar Perkiraan Kadar Perkiraan Kadar Perkiraan Kadar

Aspal (Pb) Camp. A Aspal (Pb) Camp. B Aspal (Pb) Camp. C Aspal (Pb) Camp. D Gradasi diatas bts.atas Gradasi pd. batas atas Gradasi pd. bts bawah Gradasi dibawah bts bawah

Pembuatan benda uji A s.d. D dan Uji Stabilitas, Flow, VMA,

VIM, VFA dan MQ pada Perkiraan Kadar Aspal Perkiraan (Pb)

Pembuatan benda uji A s.d. D dan Uji Stabilitas, Flow,

VMA, VIM, VFA dan MQ pada Kadar Aspal Optimum (KAO)

Pembuatan benda uji A s.d. D dan Uji Stabilitas, Flow, VMA,

VIM, VFA dan MQ pada Kepadatan membal (Refusal density)

Analisa data

Selesai

Perencanaan

Jenis campuran dan jumlah campuran rencana yang dipergunakan dalam penelitian ini dibuat empat macam campuran, terdiri dari

a. campuran “ A “ adalah campuran yang gradasi agregatnya berada 3% diatas batas atas;

b. campuran “ B “ adalah campuran yang gradasi agregatnya berada pada batas atas;

c. campuran “ C “ adalah campuran yang gradasi agregatnya berada pada batas bawah;

d. campuran “ D “ adalah campuran yang gradasi agregatnya berada 3% dibawah batas bawah seperti

tercatum dalam tabel 1.

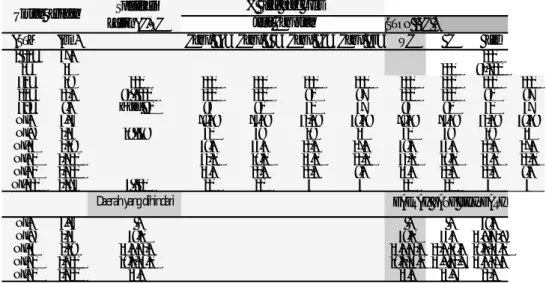

Tabel 1. Jenis-jenis Campuran

Spesifikasi

LastonAC-WC LASTON ( AC )²

ASTM (mm) Camp. "A" Camp. "B" Camp. "C" Camp. "D" WC BC Base

1 1/2" 37,5 100 1" 25 100 90-100 3/4" 19 100 100 100 100 100 100 100 100 100 1/2" 12,5 90 - 100 100 100 90 87 100 100 90 87 3/8" 9,5 Maks. 90 93 90 60 57 93 90 60 57 No.4 4,75 79,59 76,59 42,59 39,59 79,59 76,59 42,59 39,59 No.8 2,36 28 - 58 61 58 28 25 61 58 28 25 No.16 1,18 39,6 36,6 20,6 17,6 39,6 36,6 20,6 17,6 No.30 0,600 31,1 28,1 14,1 11,1 31,1 28,1 14,1 11,1 No.50 0,300 23,5 20,5 11,5 8,5 23,5 20,5 11,5 8,5 No.200 0,075 4 - 10 10 10 4 4 10 10 4 4 No.4 4,75 - - - 39,5 No.8 2,36 39,1 39,1 34,6 26,8-30,8 No.16 1,18 25,6-31,6 25,6-31,6 22,3-28,3 18,1-24,1 No.30 0,600 19,1-23,1 19,1-23,1 16,7-20,7 13,6-17,6 No.50 0,300 15,5 15,5 13,7 11,4

DAERAH YANG DIHINDARI Ukuran Saringan

Daerah yang dihindari

% Berat Yang Lolos Jenis Campuran

Perencanaan Jumlah Benda Uji Jumlah benda uji pada penelitian ini dibuat dalam campuran rerata kadar aspal optimum, kadar aspal optimum dan kepadatan membal (refusal density), dengan ketentuan sebagai berikut, yaitu dibuat benda uji sejumlah enam variasi kadar aspal yang berbeda setiap 0,5% dengan rincian iga variasi kadar aspal diatas kadar aspal optimum

(+0,5%; +1%; +1,5%) dan dua variasi kadar aspal di bawah kadar aspal optimum (-0,5%; -1%) yang masing-masing dibuat dua benda uji dipadatkan sebanyak 2 x 75 kali tumbukan (pemadatan standar) dan 2 x 400 kali tumbukan untuk

refusal density pada masing-masing

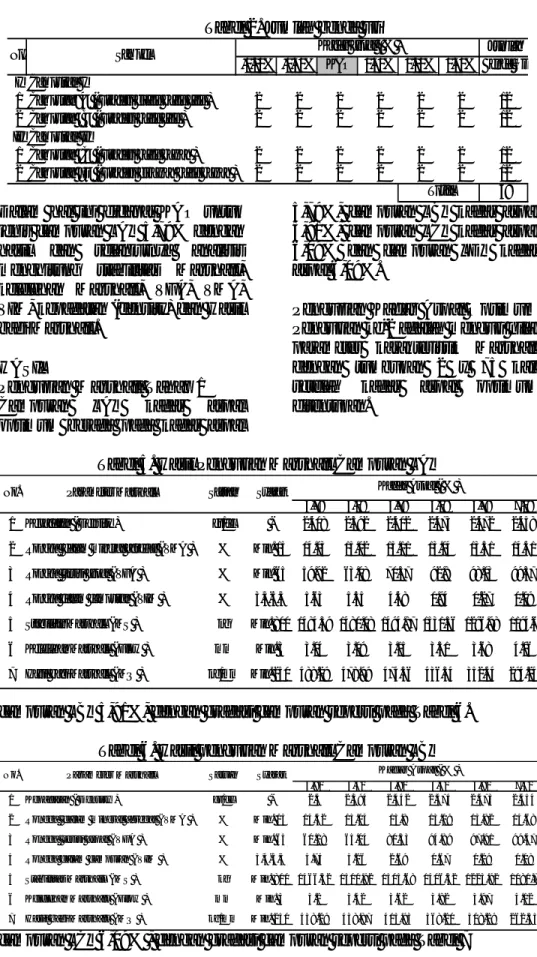

Tabel 2. Jumlah benda uji

Jumlah -1.00% -0.50% KAO 0.50% 1.00% 1.50% Benda Uji

I Campuran I

1 Campuran"A" ( Gradasi diatas batas atas ) 2 2 2 2 2 2 12 2 Campuran "B" ( Gradasi batas atas ) 2 2 2 2 2 2 12

II Campuran II

1 Campuran "C" ( Gradasi batas bawah ) 2 2 2 2 2 2 12 2 Campuran "D" ( Gradasi dibawah batas bawah ) 2 2 2 2 2 2 12 48

No. Sampel Kadar aspal ( % )

Total Dalam hal ini didapat KAO untuk

jenis campuran “A” 5,79% dengan hasil dan selanjutnya analisis menghitung stabilitas Marshall,

kelelehan Marshall, VFA, VMA,

VIM, kepadatan (density) dan Hasil

bagi Marshall. HASIL

Pengujian Marshall Tahap 1 Campuran “A” kadar aspal optimum berada pada kadar aspal

5,79%, campuran “B” kadar aspal 5,91%, campuran “C” kadar aspal 6,09% dan campuran “D” kadar aspal 6,09%.

Pengujian Kadar Aspal Optimum Pengujian ke-2 adalah menguji nilai parameter karakteristik Marshall

dengan tumbukan 2 x 75 kali setelah kadar aspal optimum ditentukan.

Tabel 5. Hasil Pengujian Marshall Campuran “A”

4.79 5.29 5.79 6.29 6.79 7.29 Min. 250 Satuan gr/cc % % % kg mm kg/mm 6 7 Syarat -Min. 15 Min. 65 3,5-5,5 Min. 800 Min. 3 No. 1 2 3 4 5

Hasil bagi Marshall ( MQ )

Parameter Marshall

Kepadatan ( Density )

Rongga dalam mineral agregat ( VMA ) Rongga terisi aspal ( VFA ) Rongga dalam campuran ( VIM ) Stabilitas Marshall ( MS ) Kelelehan Marshall ( Flow )

14.03 15.02 15.11 13.04 13.51 14.41 2.408 2.392 2.402 2.473 2.472 2.458 0.27 0.09 59.92 63.08 70.37 92.8 98.03 99.37 1296.98 1194.6 3.04 3.09 3.15 5.63 5.55 4.48 0.94 488.29 478.99 474.56 436.34 352.44 294.24 Kadar Aspal ( % ) 3.51 3.68 4.06 1484.39 1480.08 1494.87 1531.56

campuran “B” 5,91%, dengan gradasi campuran seperti pada Tabel 6. Tabel 6. Hasil pengujian Marshall Campuran “B”

4.91 5.41 5.91 6.41 6.91 7.41 Min. 250 Satuan gr/cc % % % kg mm kg/mm 6 7 Syarat -Min. 15 Min. 65 3,5-5,5 Min. 800 Min. 3 No. 1 2 3 4 5

Hasil bagi Marshall ( MQ ) Parameter Marshall Kepadatan ( Density )

Rongga dalam mineral agregat ( VMA ) Rongga terisi aspal ( VFA )

Rongga dalam campuran ( VIM ) Stabilitas Marshall ( MS ) Kelelehan Marshall ( Flow )

14.42 15.04 13.8 13.09 13.82 14.68 2.4 2.394 2.442 2.474 2.473 2.454 0.29 0.08 60.18 65.04 80.53 94.89 97.91 99.47 1223.92 1081.7 3.2 3.42 3.62 5.74 5.26 2.69 0.67 458.29 438.87 415.93 368.20 308.29 262.55 Kadar Aspal ( % ) 3.82 3.97 4.12 1466.52 1500.92 1505.68 1406.52

Tabel 7. Hasil pengujian Marshall Campuran “C” 5.09 5.59 6.09 6.59 7.09 7.59 M in. 250 Satuan gr/cc % % % kg m m kg/m m 6 7 Syarat -M in. 15 M in. 65 3,5-5,5 M in. 800 M in. 3 N o. 1 2 3 4 5

Hasil bagi M arshall ( M Q ) P arameter M arshall Kepadatan ( D ensity )

R ongga dalam m ineral agregat ( V M A )

R ongga terisi aspal ( V F A )

R ongga dalam cam puran ( V IM )

Stabilitas M arshall ( M S )

Kelelehan M arshall ( F low )

13.38 14.48 15.57 12.99 14.6 15.69 2.405 2.387 2.368 2.453 2.42 2.401 4.09 4.37 67.79 69.75 71.43 97.56 93.32 93.34 1124.57 1109.73 3.19 3.49 3.86 3.19 3.49 3.86 3.95 472.28 388.83 324.43 319.87 274.96 253.94 K adar A spal ( % ) 3.95 4.09 4.37 1506.57 1357.03 1252.3 1263.47

dan campuran “D” 6,09% , dengan gradasi campuran seperti Tabel 8. Tabel 8. Hasil pengujian Marshall Campuran “D”

5.09 5.59 6.09 6.59 7.09 7.59 K adar A spal ( % ) 3.64 3.84 4.06 1460.1 1390.46 1276.72 1165.06 462.06 431.82 374.40 320.07 299.66 263.51 1150.7 1069.85 3.16 3.22 3.41 3.81 3.54 4.52 1.58 70.48 74.22 71.06 88.82 95.02 98.11 2.365 2.421 2.425 2.419 0.72 0.29 12.91 13.72 15.64 14.08 14.38 15.04 2.417 2.407

Hasil bagi M arshall ( M Q ) P arameter M arshall Kepadatan ( D ensity )

R ongga dalam m ineral agregat ( V M A )

R ongga terisi aspal ( V F A )

R ongga dalam cam puran ( V IM )

Stabilitas M arshall ( M S )

Kelelehan M arshall ( F low ) N o. 1 2 3 4 5 6 7 Syarat -M in. 15 M in. 65 3,5-5,5 M in. 800 M in. 3 M in. 250 Satuan gr/cc % % % kg m m kg/m m

Pengujian Kepadatan Membal Pengujian ke-3 adalah menguji nilai parameter karakteristik Marshall

pada kepadatan membal (refusal density) dengan pemadatan sebanyak 2 x 400 kali tumbukan

pada masing-masing jenis campuran. Dalam hal ini KAO jenis campuran “A” 5,79%, dengan hasil berikut.

Tabel 9. Hasil pengujian Marshall Campuran “A”

4.79 5.29 5.79 6.29 6.79 7.29 Kadar Aspal ( % ) 3.36 3.51 3.9 1601.49 1608.86 1623.66 1575.27 559.96 534.50 530.61 468.83 397.25 333.94 1394.34 1302.35 2.86 3.01 3.06 2.89 3.63 3.14 0.13 74.94 72.71 77.46 98.94 96.89 93.01 2.435 2.493 2.468 2.434 0.43 1.07 11.55 13.29 13.92 12.33 13.65 15.26 2.477 2.441

Hasil bagi Marshall ( MQ ) Parameter Marshall Kepadatan ( Density )

Rongga dalam mineral agregat ( VMA ) Rongga terisi aspal ( VFA ) Rongga dalam campuran ( VIM ) Stabilitas Marshall ( MS ) Kelelehan Marshall ( Flow ) No. 1 2 3 4 5 6 7 Syarat -Min. 2,5 -Satuan gr/cc % % % kg mm kg/mm

Campuran “B” 5,91%, dengan gradasi campuran seperti Tabel 10. Tabel 10. Hasil pengujian Marshall Campuran “B”

4.91 5.41 5.91 6.41 6.91 7.41 Kadar Aspal ( % ) 3.63 3.8 3.94 1584.21 1611.38 1614.3 1566.38 521.12 503.56 467.91 431.51 373.80 317.26 1420.45 1250.01 3.04 3.2 3.45 3.04 3.2 3.45 3.63 70.63 84.76 92.76 94.89 97.1 98.76 2.487 2.474 2.463 2.451 3.8 3.94 12.56 11.97 12.21 13.09 13.91 14.77 2.452 2.481

Hasil bagi Marshall ( MQ )

Parameter Marshall

Kepadatan ( Density )

Rongga dalam mineral agregat ( VMA ) Rongga terisi aspal ( VFA )

Rongga dalam campuran ( VIM ) Stabilitas Marshall ( MS ) Kelelehan Marshall ( Flow )

No. 1 2 3 4 5 6 7 Syarat -Min.2,5 -Satuan gr/cc % % % kg mm kg/mm

Campuran “C” 6,09% , dengan gradasi campuran seperti pada Tabel 11. Tabel 11. Hasil pengujian Marshall Campuran “C”

5.09 5.59 6.09 6.59 7.09 7.59 -Satuan gr/cc % % % kg mm kg/mm 6 7 Syarat -Min.2,5 -No. 1 2 3 4 5

Hasil bagi Marshall ( MQ )

Parameter Marshall

Kepadatan ( Density )

Rongga dalam mineral agregat ( VMA ) Rongga terisi aspal ( VFA )

Rongga dalam campuran ( VIM ) Stabilitas Marshall ( MS ) Kelelehan Marshall ( Flow )

13.66 12.6 13.35 14.13 14.65 15.53 2.514 2.496 2.478 2.461 2.443 2.426 1.03 0.86 66.05 81.9 85.52 88.48 92.99 94.46 1266.77 1238.58 3.08 3.18 3.5 4.64 2.28 1.93 1.63 535.70 497.57 403.37 349.60 322.33 304.32 Kadar Aspal ( % ) 3.7 3.93 4.07 1649.97 1582.27 1411.8 1293.53

dan campuran “D” 6,09% , dengan gradasi campuran seperti Tabel 12. Tabel 12. Hasil pengujian Marshall Campuran “D”

5.09 5.59 6.09 6.59 7.09 7.59 -Satuan gr/cc % % % kg mm kg/mm 6 7 Syarat -Min.2,5 -No. 1 2 3 4 5

Hasil bagi Marshall ( MQ ) Parameter Marshall Kepadatan ( Density )

Rongga dalam mineral agregat ( VMA ) Rongga terisi aspal ( VFA )

Rongga dalam campuran ( VIM ) Stabilitas Marshall ( MS ) Kelelehan Marshall ( Flow )

13.37 13.68 13.77 13.74 14.88 15.91 2.404 2.408 2.417 2.431 2.411 2.394 1.3 1.31 67.66 74.44 82.44 91.75 91.27 91.76 1259.02 1233.26 3.05 3.15 3.34 4.32 3.5 2.42 1.18 516.13 494.77 437.01 367.26 335.74 313.01 Kadar Aspal ( % ) 3.56 3.75 3.94 1574.21 1558.54 1459.63 1307.44

PEMBAHASAN

Karakteristik Campuran AC-WC Pengaruh Kadar Aspal terhadap nilai Kepadatan (density).Nilai kepadatan (density) terendah 2,323 gr/cc pada penentuan kadar aspal 6% dan tertinggi 2,487 gr/cc pada kepadatan membal kadar aspal 5,79%.

Pengaruh Kadar Aspal terhadap

VMA (Void in Mineral Aggregate) VMA terendah 11,55% pada kepadatan membal campuran “A” kadar aspal 4,79% dan tertinggi 16,88% pada rerata kadar aspal optimum campuran “D” dengan kadar aspal 7%.

Pengaruh Kadar Aspal terhadap

VFA (Void Filled with Asphalt)VFA

terendah 51,16% pada penentuan kadar aspal optimum campuran “D” kadar aspal 4,5% dan tertinggi 99,47% pada kadar aspal optimum campuran “B” dengan kadar aspal 7,41%.

Pengaruh Kadar Aspal terhadap

VIM (Void In the Mix)VFA terendah

0,08% pada kadar aspal optimum campuran “B” dengan kadar aspal 7,41% dan tertinggi 7,67% pada Rerata kadar aspal optimum campuran “D” dengan kadar aspal 5%.

Pengaruh Kadar Aspal terhadap MS (StabilitasMarshall) stabilitas Marshall terendah 1063,73 kg pada Rerata kadar aspal optimum campuran “A” dengan kadar aspal 8% dan tertinggi 1649,97 kg pada

2,86 mm pada kepadatan membal campuran “A” dengan kadar aspal 4,79% dan tertinggi 4,88 mm pada Rerata kadar aspal optimum campuran “A” dengan kadar aspal 8%.

Pengaruh Kadar Aspal terhadap

MQ (Marshall Quotient) MQ

terendah 218,2 kg/mm pada Rerata kadar aspal optimum campuran “A” dengan kadar aspal 8% dan tertinggi 560,13 kg/mm pada kepadatan membal campuran “A” dengan kadar aspal 4,79%.

Evaluasi Komparasi Pengaruh Gradasi batas bawah dengan Gradasi batas atas terhadap

karakteristik Marshall

Campuran Laston AC-WC

Dari hasil analisis di atas, gradasi batas atas dan gradasi batas bawah mempunyai pengaruh karakteristik

Marshall (Marshall Stability,

kelelehan, density, Marshall Quotient dan VFA memenuhi), sifat lainnya berpengaruh terhadap hal berikut.

a. Gradasi batas atas (campuran “A” dan “B”) untuk mendapatkan karakteristik

Marshall yang diinginkan harus

pada kadar aspal yang rendah atau lebih rendah dari kadar aspal perkiraan. Hal ini dapat menyebabkan sukarnya memprediksi campuran yang volume void seperti misal : VIM antara 3,5%-5,5% atau VMA minimum 15%. Jika memperbesar VIM, maka VMA akan turun dan bahkan pada

dapat dipastikan bahwa aspal yang dipergunakan untuk menyelimuti butir agregat menjadi berkurang. Karena gradasi batas atas adalah gradasi agregat yang butirannya halus. b. Gradasi batas bawah, untuk

mendapatkan volume void yang diinginkan tidak terlalu sulit dilakukan seperti gradasi batas atas, bahkan dari kadar aspal perkiraan didapat kadar aspal optimum yang nilainya lebih besar dari kadar aspal rerata, sehingga untuk mendapatkan

volume void (VIM dan VMA kecuali VFA) supaya memenuhi nilai karakteristik Marshall yang diinginkan akan lebih mudah dilakukan, karena butiran agregat gradasi batas bawah lebih kasar pengaruh kadar aspal terhadap void, seperti VIM Marshall dengan VIM Refusal Density, VMA Marshall dengan

VMA Refusal Density,

VFAMarshall dengan VFA

Refusal Density dapat dilihat

dalam Gambar 3.

Gambar 3. Pengaruh Gradasi Batas Bawah dan Gradasi Batas atas vs VIM,

VMA VFA

Gambar di atas menunjukkan hal berikut.

a. Berdasarkan nilai VIM, VIM

Refusal Density rata-rata

didapat lebih kecil atau dibawah

VIM Marshall. Nilai yang

memenuhi persyaratan adalah gradasi batas atas campuran “A” pada kadar aspal antara 5,31% - 5,93%, campuran “B” antara 5,16% - 5,75% dan gradasi batas bawah campuran “C” pada kadar aspal di bawah 6,21% dan campuran “D” di bawah 6,26% untuk campuran

VIM Marshall, gradasi batas

atas atau campuran “A” pada kadar aspal dibawah 5,89%, campuran “B” di bawah 5,23% dan gradasi batas bawah campuran “C” pada kadar aspal di bawah 5,54% dan campuran “D” di bawah 6,05% untuk VIM

Refusal Density.

b. Nilai VMA, VMA Refusal Density rata-rata didapat lebih

kecil atau di bawah VMA

Marshall, dan nilai yang

memenuhi persyaratan adalah : Gradasi batas atas campuran “A” pada kadar aspal antara 5,28% -5,81%, campuran “B” antara

5,37% - 5,41%, dan gradasi batas bawah campuran “C” pada kadar aspal 5,83% - 6,20% dan campuran “D” antara 5,92% -6,29% untuk VMA Marshall dan

VIM Refusal Density tidak ada

persyaratan.

c. Nilai VFA, VFA Refusal Density rata-rata didapat lebih besar atau diatas VFA Marshall, nilai yang memenuhi persyaratan adalah : Gradasi batas atas campuran “A” pada kadar aspal diatas 5,42%, campuran “B” diatas 5,40%, dan gradasi batas bawah campuran “C” pada kadar aspal diatas 4,59% dan campuran “D” diatas 4,59% untuk VFA Marshall dan

VFA Refusal Density.

Hal ini dapat terjadi, karena pada campuran kadar aspal rendah memungkinkan adanya Rongga dalam campuran (VIM ) dan Rongga diantara agregat (VMA) yang dapat diisi oleh aspal, kekurangan aspal sebagai selimut agregat. Kontrol lain adalah tebal selimut dan dust proportion berikut. a. Tebal selimut adalah banyaknya aspal berfungsi menyelimuti permukaan setiap butir agregat dinyatakan dengan kadar aspal efektif dalam satuan mikron (µm). Semakin tinggi kadar aspal efektif semakin tebal selimut atau film aspal pada masing-masing butir agregat. Tebal selimut mempunyai pengaruh terhadap sifat

Marshall, seperti nilai Stabilitas,

durabilitas, kekesatan (skid

resistance) dan kedap air

dengan “tebal film” aspal pada ketebalan 8 mikron sampai dengan 8,5 mikron. Tebal selimut aspal jika melebihi dari 8,5 mikron mengindikasikan bahwa suatu campuran aspalnya bertambah dan pada kondisi optimum sifat-sifat Marshall,

seperti nilai Stabilitas Marshall turun, Kelelehan Marshall

bertambah, VMA bertambah dan

VIM turun, VFA bertambah, Kepadatan turun dan Hasil bagi

Marshall turun dan sebaliknya.

Dari hasil analisis tebal selimut aspal, campuran gradasi batas atas yang memenuhi syarat adalah campuran “A” pada kadar aspal diatas 7,63% dan campuran “B” antara 7,34% s.d. 7,71% pada rerata kadar aspal optimum dan campuran “B” hanya pada kadar aspal di atas 7,34% pada kadar aspal optimum dan refusal density.

Campuran gradasi batas bawah, hanya campuran “C” dibawah kadar aspal 4,70% pada rerata kadar aspal optimum dan untuk pada kadar aspal optimum dan

refusal density semua tidak

memenuhi syarat (> 8,5µm). Hal ini dapat terjadi karena agregat pada gradasi batas atas butirannya lebih halus yang mempunyai luas permukaan lebih besar, sehingga tebal selimut menjadi lebih tipis dibanding dengan campuran batas bawah yang agregatnya berbutir kasar.

b. Dust Proportion adalah ratio perbandingan antara kadar

beraspal panas yang baik seperti dalam spesifikasi yang disyaratkan. Dalam Superpave

Mix Design, Dust Proportion

yang baik mempunyai ratio antara 0,6-1,2 untuk semua jenis campuran beraspal panas. Suatu campuran nilai DP > 1,20, artinya campuran dengan gradasi seperti ini kebanyakan filler

kurang aspal yang dapat mempengaruhi sifat-sifat

Marshall, seperti nilai Stabilitas Marshall bertambah, kelelehan Marshall turun, VMA turun dan VIM bertambah, VFA turun, kepadatan naik dan hasil bagi

Marshall bertambah dan

sebaliknya dan pada akhirnya mempunyai pengaruh terhadap sifat ketahanan lama (durable). Dari hasil analisis Dust Proportion, campuran gradasi batas atas campuran “A” dan “B” yang memenuhi syarat, pada rerata kadar aspal optimum, kadar aspal optimum dan kepadatan membal tidak ada, karena nilai DP > 1,20. Sedang campuran gradasi batas bawah campuran “C” dan “D” pada rerata kadar aspal optimum, kadar aspal optimum dan kepadatan membal semua memenuhi syarat karena nilai DP berada antara 0,60-1,20. Secara umum Dust Proportion untuk campuran gradasi

batas atas mempunyai nilai lebih tinggi antara (1,49-2,34) dibanding dengan campuran gradasi batas bawah antara (0,70-1,21) pada rerata kadar aspal optimum, dan campuran gradasi batas atas antara (1,63-2,78) lebih tinggi dibanding dengan campuran gradasi batas bawah antara (0,64-1,03) pada kepadatan Marshall dan Refusal

Density. Hal ini dapat terjadi karena

agregat pada gradasi batas atas mempunyai butir halus lolos No.200 dalam konsentrasi tinggi (10%), sehingga mempengaruhi nilai Dust Proportion menjadi lebih tinggi dibanding dengan campuran batas bawah yang agregatnya berbutir kasar.

SIMPULAN

Dari hasil analisis dan pembahasan, dapat disimpulkan bahwa pengaruh gradasi batas bawah dengan agregat gradasi batas atas terhadap karakteristik Marshall pada beton aspal campuran panas (Laston

AC-WC) berdasarkan uji

Marshallsebagai berikut.

Berdasarkan hasil evaluasi, campuran aspal beton campuran panas bergradasi batas bawah campuran “C” dan “D” dalam hal mendapatkan nilai void (VIM dan

VMA kecuali VFA) seperti yang

diinginkan lebih mudah diatur dibanding campuran bergradasi batas atas campuran “A” dan “B”, dan nilai karakteristik Marshall secara umum memenuhi persyaratan yang diinginkan. Kinerja campuran aspal beton campuran panas (Laston) AC-WC gradasi batas atas campuran “A” dan “B” mempunyai sifat lebih stabil, kaku (rigid), kokoh, dan tahan terhadap deformasi plastis dibanding dengan gradasi batas bawah campuran “C” dan “D”. Hal ini dapat dilihat dari hasil uji nilai Stabilitas Marshall dan Flow. Perbandingan pengaruh gradasi agregat batas bawah campuran “C” dan “D” dengan bergradasi batas atas campuran “A” dan “B” terhadap karakteristik Marshall

pada beton aspal campuran panas (Laston AC-WC) berdasarkan uji

Marshall, memberikan hasil bahwa

nilai Stabilitas Marshall (MS), kelelehan (flow) dan kepadatan (density) dan Marshall Quotient dari campuran gradasi batas atas mempunyai nilai lebih tinggi dibanding dengan gradasi batas bawah, selain itu VIM (Void In The

Mix), VMA (Void in Mineral

Aggregate) pada batas bawah

mempunyai nilai lebih tinggi dibanding batas atas, kecuali VFA

(Void Filled With Asphalt).

Berdasarkan hasil uji karakteristik

Marshall yang didapat, terutama

pengaturan void yang sulit diatur, sedang nilai tebal film dan Dust

Proportion yang erat hubungannya

dengan sifat stabilitas dan durabilitas, untuk pelaksanaan perkerasan jalan dilapangan gradasi batas atas dan gradasi batas bawah jangan digunakan, dengan alasan sebagai berikut.

Berdasarkan tebal film, gradasi batas atas berbutir lebih halus yang mempunyai luas permukaan lebih besar, sehingga tebal selimut menjadi lebih tipis dibanding dengan campuran batas bawah yang agregatnya berbutir kasar, dan apabila campuran ini dipergunakan dapat mempengaruhi stabilitas dan ketahanan lama (durable).

Berdasarkan Dust Proportion,

gradasi batas atas mempunyai butir halus lolos saringan no.200 dalam konsentrasi tinggi (10%), sehingga

campuran dengan gradasi ini berarti kebanyakan filler kurang aspal akan dapat mempengaruhi sifat-sifat

Marshall, seperti Stabilitas

Marshall, kelelehan Marshall, VFA, VMA, VIM, density dan hasil bagi

Marshall yang akhirnya

berpengaruh terhadap sifat ketahanan lama (durable) disarankan lebih baik gunakan beton aspal bergradasi kasar atau campuran gradasi batas bawah “C” dan “D” mendekati batas titik-titik kontrol bawah.

UCAPAN TERIMA KASIH

Dalam penelitian ini peneliti

mengucapkan terima kasih kepada berbagai pihak yang telah mendukung pelaksanaan penelitian ini, antara lain pembimbing Pascasarjana Universitas

Diponegoro yang telah membantu

terselenggaranya penelitian ini serta

rekan-rekan yang telah banyak

memberikan saran dan masukkan. DAFTAR PUSTAKA

AASHTO, 1998. Standard

Specifications for Transfortation

Materials and Methods of

Sampling and Testing,Part I, Specifications. Washington D.C: Nineteenth Edition,.

AASHTO, 1998 . Standard

Specifications for Transfortation

Materials and Methods of

Sampling and Testing,Part II,

Test. Washington D.C:

Nineteenth Edition.

Utomo, Antarikso, 2008. “Studi komparasi pengaruh gradasi gabungan di laboratorium dan gradasi Hot Bin Asphalt Mixing

Anto Dajan, 1996. Pengantar

Statistik Jilid II. Jakarta:

Lembaga Penelitian Pendidikan dan Penerangan Ekonomi dan Sosial.

ASTM, 1997. Road and Paving Materials Vehicle – Pavement

Systems. Washington D.C.:

Published By The American Society of Testing Material Officials,

Priyatno, Bagus 1999. “Perancangan Prasarana Jalan” dalam Penataran dan Pelatihan

Dosen Teknik Sipil Perguruan Tinggi Swasta Kopertis Wilayah VI, September 1999

Bagus Priyatno, 2001. “Metode Perencanaan Campuran Beraspal Panas Dengan Pendekatan Kepadatan Mutlak (PRD) Berdasarkan Spesifikasi Yang Disempurnakan” dalam

Penataran dan Pelatihan Dosen Teknik Sipil Perguruan Tinggi Swasta Kopertis Wilayah VI,

Oktober 2001

PEDC, 1987. Teknologi Bahan 1.

Bandung.

PEDC, 1987. Teknologi Bahan 2.

Bandung

PEDC, 1987. Teknologi Bahan 3.

Bandung.

Departemen Pekerjaan Umum, 1976. Manual Pemeriksaan Bahan Jalan. Jakarta

Departemen Permukiman dan Prasarana Wilayah, Badan Penelitian dan Pengembangan Wilayah, Badan Penelitian dan Pengembangan Kimpraswil, Standar Nasional Indonesia, 2002. Metode, Spesifikasi dan Tata Cara uji

Aspal, Aspal Buton

(Asbuton), Perkerasan Jalan.

Jakarta: Departemen Kimpraswil.

Departemen Pekerjaan Umum, Badan Penelitian dan Pengembangan PU, 2000.

Spesifikasi Campuran

Beraspal Panas. Jakarta.

Departemen Pekerjaan Umum, Badan Penelitian dan Pengembangan PU, 2000.

Pedoman Perencanaan

Campuran Beraspal Panas

(Dengan Pendekatan

Kepadatan Mutlak., Jakarta.

Departemen Permukiman dan rasarana Wilayah, Badan Penelitian dan Pengembangan Wilayah, Badan Penelitian dan Pengembangan Kimpraswil, Standar Nasional Indonesia, 2002. Metode, Spesifikasi dan Tata Cara uji Batuan, Sedimen, Agregat.

Jakarta.

Harold N. Atkins, 1996. Highway

Materials, Soils and

Concretes, 3th .New Jersey:

Edition Prentice Hall,

Kennedy, T. W, 1996. The Bottom

Line: Superpave System

Works, The Superpave

Asphalt research Program, The University of Texas at Austin

Ritonga, Abdulrahman, 1987.

Statistik Terapan untuk

Penelitian. Jakarta: Lembaga

Penerbit FE-UI.

Shell Bitumen, 1991. The

Shell Bitumen Hand Book.

Published By Shell

Bitumen, East Molesey Serrey

Silvia Sukirman, 2003. Beton

Aspal Campuran Panas,

Bandung : Granit.

The Asphalt Institute, 1993 .

Mix Design Methods for

Asphalt Concrete and

Manual Series No.2 (MS –

2), Asphalt Institute,

Lexington USA.

The Asphalt Institute, 1996,

Superpave Mix Design, Manual Series No. 2 (SP-2) Lexington USA.