JALAN SEMEN BETON

Oleh NOVI SAPUTRA

F34053444

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

RINGKASAN

Pada saat ini, konsumsi karet alam di Indonesia kurang berkembang. Dengan adanya diversifikasi penggunaan karet alam sebagai bahan tambahan pada jalan semen beton diharapkan dapat meningkatkan konsumsi karet alam di Indonesia. Jalan semen beton selama ini tidak menggunakan lateks, sehingga kurang lentur dan rentan terhadap retak. Hal ini juga membuat jalan beton tidak nyaman ketika dilalui kendaraan bermotor. Oleh karena itu, dengan mencampurkan lateks yang memiliki daya elastisitas yang tinggi ke dalam semen beton tersebut diharapkan dapat meningkatkan kelenturannya.

Tujuan penelitian ini adalah untuk mengetahui jenis dan dosis bahan penstabil yang sesuai dengan campuran lateks dan semen, serta mengetahui pengaruh penambahan berbagai jenis lateks dan dosis karet terhadap mortar.

Penelitian ini terdiri dari dua tahap. Tahap pertama merupakan penelitian pendahuluan, yakni penentuan jenis bahan penstabil (Emal, Emulgen dan Kasein) dan dosis bahan penstabil (1, 3, 5 dan 7%) yang sesuai dengan campuran semen lateks. Tahap kedua adalah penelitian utama, yakni penentuan pengaruh lateks terhadap mortar yang dihasilkan. Jenis lateks yang digunakan adalah Lateks Pekat (LP), Lateks Double Centrifuge (LDS) dan Lateks Deproteinized Natural Rubber (LDPNR), sedangkan dosis karet yang digunakan adalah 1, 3, 5, 7 dan 9%, serta dibuat kontrol (0%). Metode pembuatan mortar seperti pada umumnya.

Ketika lateks dicampur dengan semen, maka akan langsung terjadi penggumpalan. Oleh karena itu, jenis dan dosis bahan penstabil yang sesuai diperlukan. Dari hasil uji lanjut didapatkan kombinasi yang terbaik adalah Kasein 7% selama 208,67 menit karena dapat mempertahankan waktu setting hampir 210 menit. Kombinasi yang didapat ini akan digunakan pada penelitian utama.

Bobot awal yang paling tinggi nilainya terdapat pada LDS sebesar 261,25 g, sedangkan bobot akhir juga sama terdapat pada LDS sebesar 266,70 g. Dosis karet 1% menghasilkan bobot awal tertinggi sebesar 268,70 g dan bobot akhir sebesar 272,83 g. Bobot akhir mortar akan lebih berat dibandingkan dengan bobot awal mortar. Semakin banyak dosis karet yang ditambahkan ke dalam campuran mortar, maka bobot yang dihasilkan akan semakin ringan. Mortar dengan penambahan lateks tersebut akan lebih ringan dibandingkan dengan kontrol.

Pada uji kuat tekan, LDS berbeda nyata dengan lateks lainnya, sedangkan LDPNR tidak berbeda nyata dengan LP. LDS memiliki kuat tekan tertinggi sebesar 176,60 kg/cm2. Dosis karet 1% memberikan nilai kuat tekan tertinggi, yaitu sebesar 200,67 kg/cm2. Semakin banyak karet yang ditambahkan ke dalam mortar, maka nilai kuat tekannya semakin kecil.

lainnya. Pada LDS memiliki nilai kuat lentur tertinggi terdapat pada dosis 7% tetapi pada dosis tersebut memiliki nilai kuat tekan yang rendah. Oleh karena itu, untuk mendapatkan mortar yang kuat tetapi lentur dapat menggunakan LDS dengan dosis 1%.

SUMMARY

Nowadays, natural rubber consumption in Indonesia is relatively low. By diversification of natural rubber uses as additional mixture for concrete road is expected to increase its consumption. At this time, concrete road doesn’t use latex, so it will less flexible and susceptible to crack. Also this matter can’t make concrete road comfortable to use. Therefore, with admixture of latex to the cement may be able to increase flexural strength.

The objectives of this research were to know type and dose of stabilizing agent for suitable admixture of latex and cement, and to know the effect of type of latex and rubber dose as additional mixture for mortar.

This research consisted of two steps. First step was preliminary research which used type (Emal, Emulgen and Casein) and dose (1, 3, 5 and 7%) of stabilizing agents to determine a suitable admixture of latex and cement. Second step was main research where the effects of latex on mortar was determined. Types of latex tried were Centrifuge Latex (LP), Double Centrifuge Latex (LDS) and Deproteinized Natural Rubber Latex (LDPNR). Rubber doses of 0 (control), 1, 3, 5, 7 and 9 were used.

When latex was mixed with cement, it agglomerated. Therefore, suitable type and dose of stabilizing agent was needed. The best stabilizing agent was Casein of 7% because it could maintain the setting time to almost 210 minutes. This combination was used in main research.

The highest initial weight was obtained from LDS, i.e. 261.25 g, whereas final weight, i.e. 266.70 g. Rubber dose of 1% gave the highest initial weight, i.e. 268.70 g and final weight, i.e. 272.83 g. Final weight would be heavier than initial weight. The more rubber dose used in mixture mortar, the less weight of mortar produced. Mortar added by latex showed lighter weight than its control.

LDS gave a significant effect on mortar’s compressive strength, whereas LDPNR didn’t have significant effect. LDS gave the highest compressive strength, i.e. 176.60 kg/cm2. Rubber dose of 1% gave the highest compressive strength, i.e. 200.67 kg/cm2. The more rubber dose used, the less compressive strength of mortar produced.

LDS gave highest flexural strength than LP and LDPNR, i.e. 33.62 kg/cm2. Rubber dose of 1%, i.e. 36.77 kg/cm2 gave the highest flexural strength. LDS dose of 7% gave the highest flexural strength, but its compressive strength was low. Therefore, to produce strong and flexible mortar could be used LDS with dose of 1%.

Saya menyatakan dengan sebenar-benarnya bahwa skripsi dengan judul “Pemanfaatan Karet Alam Sebagai Aditif Pada Mortar Untuk Meningkatkan Mutu Jalan Semen Beton” adalah hasil karya saya sendiri dengan arahan dosen pembimbing, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, Januari 2010

NOVI SAPUTRA F34053444

JALAN SEMEN BETON

SKRIPSI

Sebagai salah satu syarat untuk mendapatkan gelar SARJANA TEKNOLOGI PERTANIAN Pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh: Novi Saputra

F34053444

2010

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

Nama : Novi Saputra

NRP : F34053444

Menyetujui:

Pembimbing I Pembimbing II

(Dr. Ono Suparno, STP, MT) (Dr. Ir. Ary Achyar Alfa, MSi) NIP : 19721203 199702 1 001 NIK : 110 700 308

Mengetahui: Ketua Departemen,

(Prof. Dr. Ir. Nastiti Siswi Indrasti) NIP : 19621009 198903 2 001

Novi Saputra dilahirkan di Jakarta pada tanggal 25 November 1987. Penulis merupakan putri pertama dari tiga bersaudara dari ayah Oey Kim An dan ibu Izabel Iim. Penulis memasuki taman kanak-kanak di TK Bentara Jakarta dan menyelesaikan pada tahun 1993, sedangkan pendidikan dasar diselesaikan di SD Tunas Karya, Jakarta pada tahun 1999. Setelah itu, penulis melanjutkan pendidikannya di SMPK IPEKA Sunter Jakarta dari 1999 – 2002 dan SMAK 2 Penabur Jakarta dari 2002 – 2005. Setelah menyelesaikan pendidikannya di SMA, penulis diterima di Institiut Pertanian Bogor melalui jalur SPMB (Seleksi Penerimaan Mahasiswa Baru) dan mendapatkan mayor Departemen Teknologi Industri Pertanian.

Selama masa kuliah, penulis pernah menjadi asisten praktikum Kimia Tingkat Persiapan Bersama pada tahun 2006 dan asisten praktikum Bioproses pada tahun ajaran 2007 – 2008. Penulis juga aktif dalam beberapa organisasi seperti Pengurus Himalogin (Himpunan Mahasiswa Teknologi Industri Pertanian) FATETA IPB pada Departemen Kewirausahaan periode 2006 – 2007 dan Pengurus Komisi Pelayanan Anak UKM PMK IPB 2007 – 2008. Selain itu, penulis aktif dalam beberapa kepanitiaan baik dalam bidang kemahasiswaan maupun kerohanian dan juga penulis sering mengikuti berbagai kegiatan seminar.

Penulis berkesempatan melakukan praktek lapang di PT. Heinz ABC Indonesia dengan judul “Aspek Teknologi Proses Produksi Dan Pengawasan Mutu Produk Kecap di PT. Heinz ABC Indonesia” pada tahun 2008. Sebagai salah satu syarat untuk memperoleh gelar sarjana, penulis melakukan penelitian dan penyusunan skripsi dengan judul “Pemanfaatan Karet Alam Sebagai Aditif Pada Mortar Untuk Meningkatkan Mutu Jalan Semen Beton”.

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas semua limpahan kasih dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini. Skripsi ini dibuat berdasarkan penelitian yang telah dilakukan dari bulan Februari sampai September 2009 di Balai Penelitian Teknologi Karet (BPTK), Bogor dan Lab Struktur dan Bahan, Teknik Sipil, ITB, Bandung. Skripsi dengan judul “Pemanfaatan Karet Alam Sebagai Aditif Pada Mortar Untuk Meningkatkan Mutu Jalan Semen Beton” ini disusun sebagai salah satu syarat utnuk memperoleh gelar Sarjana Teknologi Pertanian.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Oleh karena itu, saran dan kritik sangat diharapkan demi perbaikan pada kesempatan yang akan datang. Akhirnya, Penulis berharap semoga karya yang kecil ini bermanfaat bagi semua pihak yang memerlukannya.

Bogor, Januari 2010

Penulis panjatkan puji syukur kepada Tuhan Yesus Kristus atas cinta kasih-Nya yang sungguh sangat besar sehingga penulis dapat menyelesaikan skripsi ini. Melalui lembar ini, penulis ingin menyampaikan rasa terima kasih dan penghargaan yang sebesar-besarnya kepada:

1. Papa, mama dan adik-adikku (Stevanus dan Stevani) yang sangat saya cintai serta keluargaku lainnya yang telah memberikan dorongan semangat, materi, doa dan perhatian yang sangat besar selama ini.

2. Dr. Ono Suparno, STP, MT selaku dosen pembimbing pertama yang telah banyak memberikan arahan, bimbingan, dan dukungan kepada penulis, serta nasihat-nasihat yang sangat bermanfaat.

3. Dr. Ary Achyar Alfa, MSi selaku pembimbing kedua yang telah banyak memberikan bantuan, bimbingan dan saran selama penelitian berlangsung. 4. Bapak Arief Ramadhan, STP yang telah memberikan bantuan selama penulis

penelitian di BPTK.

5. Bapak Iv Indra Pane, dosen ITB, yang telah membantu dan mengijinkan penulis untuk melakukan penelitian di lab Struktur dan Bahan.

6. Mbak Woro selaku teknisi di BPTK Bogor yang telah banyak memberikan bantuan, saran, nasehat dan cerita selama penulis melakukan penelitian. 7. Teh Yati, Mbak Trie, Mbak Desi, Pak Aos, Mas Syarief, Pak Yusuf yang

telah membantu penulis selama penelitian.

8. Kiki, Linda, Heni, Ika, Azah yang telah memberikan cerita-cerita selama penulis melakukan penelitian.

9. Pak Ujang yang telah membantu perijinan penulis melakukan penelitian di BPTK Bogor.

10. Pak Dedi dan Pak Totong selaku teknisi di ITB Bandung yang telah memberikan banyak bantuan dan cerita selama penulis melakukan penelitian disana.

11. Seluruh karyawan BPTK Bogor dan Lab Struktur dan Bahan, Teknik Sipil ITB Bandung yang telah membantu.

13. Teman satu bimbingan Kartika dan Dego yang telah banyak memberikan semangat dan bantuannya selama ini.

14. Wenny, Adex, Eri, Eka yang telah banyak memberikan nasihat, dorongan, pengalaman yang seru, cerita dan doa selama ini.

15. Seluruh teman-teman TIN 42 yang telah memberikan semangat dan pengalaman yang sangat-sangat berharga selama di TIN.

16. Mei Yu, Gebol, Kodel, Wiwi, Nanda, Icha, Lenny, Dewi yang banyak memberikan bantuan, cerita, nasehat, doa dan pengalaman yang tak terlupakan selama penulis kuliah di IPB dari awal sampai akhir.

17. Yuli, Sasa, Devi, Tata, Lele, Jane, Tere, Dessy, Caroline, Lulu terima kasih atas SMS yang selalu memberikan semangat dan dukungannya. I miss u all. 18. Komisi Pelayanan Anak (KPA) yang telah memberikan banyak cerita dan

pengalaman yang sangat-sangat berharga sehingga penulis banyak belajar. Tetap KPA YES^^.

19. Adik-adikku di Panti Asuhan Bina Harapan (Binhar) dan Candranaya (CN) yang telah memberikan warna dalam hidupku.

20. Persekutuan Mahasiswa Kristen (PMK) IPB yang telah membuat penulis lebih bertumbuh dalam Tuhan.

Halaman

KATA PENGANTAR ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... ix

I. PENDAHULUAN ...1

1.1 Latar Belakang ... 1

1.2 Tujuan ... 4

1.3 Ruang Lingkup ... 4

II. TINJAUAN PUSTAKA ... 5

2.1 Tanaman Karet ... 5

2.2 Lateks ... 5

2.3 Karet Alam ... 10

2.4 Lateks Pekat (LP) ... 12

2.5 Lateks Double Centrifuge (LP-DS atau LP-KR) ... 16

2.6 Lateks DPNR (Deproteinized Natural Rubber) ... 17

2.7 Protein dalam Lateks ... 18

2.8 Karbohidrat dalam Lateks ... 20

2.9 Semen ... 20

2.10 Beton Karet ... 30

2.11 Bahan Penstabil ... 33

III. METODOLOGI ... 38

3.1 Bahan dan Alat ... 38

3.2 Waktu dan Tempat Penelitian ... 38

3.3 Metode Penelitian ... 38

3.3.1 Penelitian Pendahuluan ... 39

4.1 Penelitian Pendahuluan ... 48

4.2 Analisis Lateks ... 54

4.2.1 Lateks Pekat ... 55

4.2.2 Lateks Double Centrifuge (Lateks DS) ... 57

4.2.3 Lateks DPNR (Deproteinized Natural Rubber) ... 60

4.3 Analisis Semen ... 62

4.4 Penelitian Utama ... 65

4.4.1 Pengaruh Lateks Terhadap Bobot Mortar ... 66

4.4.2 Pengaruh Lateks Terhadap Kuat Tekan ... 72

4.4.3 Pengaruh Lateks Terhadap Kuat Lentur ... 76

V. KESIMPULAN DAN SARAN ... 82

5.1 Kesimpulan ... 82

5.2 Saran ... 82

DAFTAR PUSTAKA ... 84

Halaman

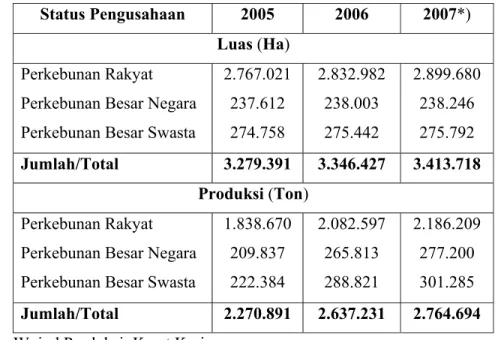

Tabel 1. Luas areal dan produksi karet di Indonesia tahun 2005 – 2007 ... 1

Tabel 2. Jumlah dan nilai ekspor karet alam ... 2

Tabel 3. Jumlah kerusakan jalan ... 3

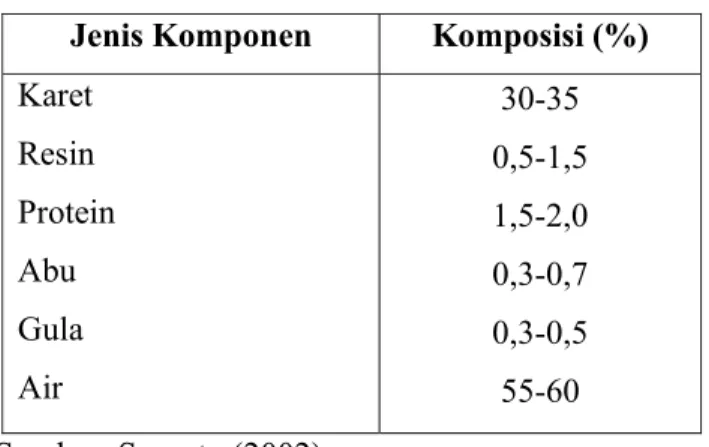

Tabel 4. Komposisi kimia lateks Hevea brasiliensis (Goutara et al., 1985) ... 6

Tabel 5. Komposisi kimia lateks Hevea brasiliensis (Suparto, 2002) ... 7

Tabel 6. Komposisi partikel karet alam ... 11

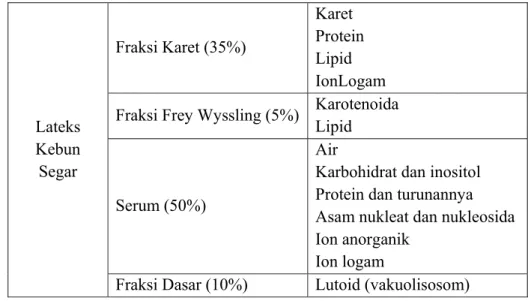

Tabel 7. Fraksi penyusun lateks segar ... 14

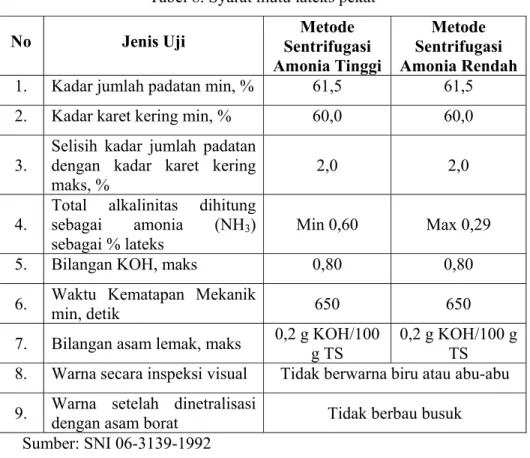

Tabel 8. Syarat mutu lateks pekat ... 15

Tabel 9. Kadar senyawa golongan karbohidrat dalam lateks ... 17

Tabel 10. Karakteristik lateks alam berprotein rendah ... 18

Tabel 11. Komposisi kasein dari susu sapi ... 36

Tabel 12. Komposisi kasein komersial ... 37

Tabel 13. Komposisi dan sifat-sifat komponen kasein ... 37

Tabel 14. Hasil analisis lateks pekat ... 55

Tabel 15. Hasil analisis lateks DS ... 58

Tabel 16. Hasil analisis lateks DPNR ... 60

Tabel 17. Nilai FAS dan workability pada mortar segar yang dihasilkan ... 64

Halaman

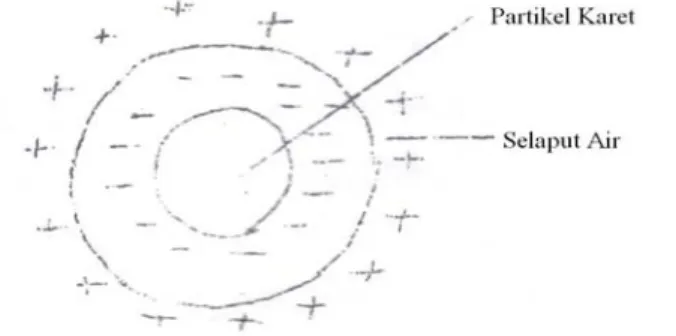

Gambar 1. Partikel karet alam yang dilapisi protein dan lemak ... 7

Gambar 2. Skema selubung air di permukaan partikel karet alam ... 7

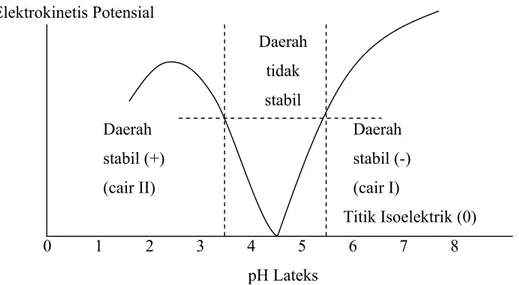

Gambar 3. Koloid hidrofilik bermuatan negatif ... 8

Gambar 4. Pengaruh pH terhadap elektrokinetis potensial pada lateks ... 9

Gambar 5. Monomer isoprena ... 10

Gambar 6. Struktur molekul 1,4-cis-poliisoprena ... 10

Gambar 7. Struktur asam α amino ... 19

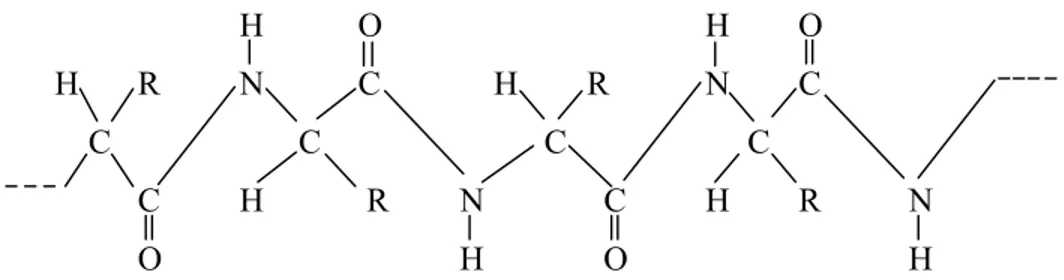

Gambar 8. Rantai polipeptida atau protein ... 19

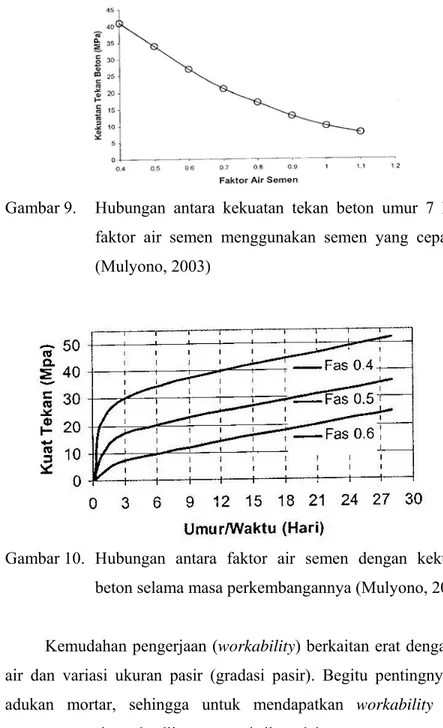

Gambar 9. Hubungan antara kekuatan tekan beton umur 7 hari dengan faktor air semen menggunakan semen yang cepat mengeras ... 26

Gambar 10. Hubungan antara faktor air semen dengan kekuatan tekan beton selama masa perkembangannya ... 26

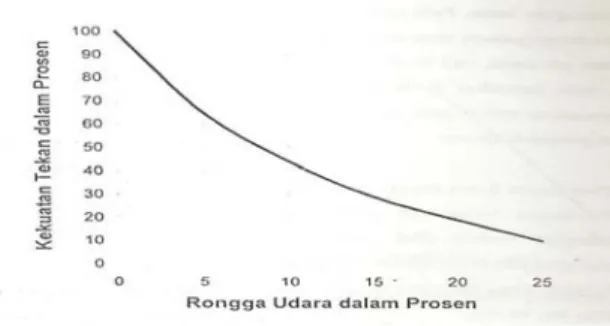

Gambar 11. Pengaruh rongga udara terhadap kekuatan tekan beton ... 29

Gambar 12. Proses terjadinya pengikatan pada beton ... 30

Gambar 13. Tiga dimensi dari beton semen polimer ... 32

Gambar 14. Model sederhana dari pembentukan semen polimer co-matriks .. 33

Gambar 15. Struktur Sodium Dodecyl Sulfate ... 35

Gambar 16. Diagram alir penentuan jenis dan dosis bahan penstabil terhadap kestabilan campuran lateks pekat dan semen ... 40

Gambar 17. Diagram alir penentuan kandungan air dalam mortar terhadap bahan penstabil yang sesuai ... 41

Gambar 18. Diagram alir proses pembuatan lateks pekat ... 44

Gambar 19. Diagram alir proses pembuatan lateks double centrifuge ... 44

Gambar 20. Diagram alir proses pembuatan lateks DPNR ... 45

Gambar 21. Diagram alir penelitian utama ... 46

Gambar 22. Histogram hubungan dosis dan jenis bahan penstabil terhadap waktu setting ... 52

Gambar 23. Histogram hubungan dosis karet dan jenis lateks terhadap bobot awal mortar ... 68

Gambar 25. Grafik antara bobot awal mortar (g) dan dosis karet yang

ditambahkan (%) ... 71 Gambar 26. Grafik antara bobot akhir mortar (g) dan dosis karet yang

ditambahkan (%)... 71 Gambar 27. Histogram hubungan dosis karet dan jenis lateks terhadap

uji kuat tekan ... 74 Gambar 28. Grafik antara kuat tekan (kg/cm2) dan dosis karet yang

ditambahkan (%) ... 75 Gambar 29. Histogram hubungan dosis karet dan jenis lateks terhadap

uji kuat lentur ... 77 Gambar 30. Grafik antara kuat lentur (kg/cm2) dan dosis karet yang

Halaman

Lampiran 1. Metode Analisis Lateks ... 88

Lampiran 2. Metode Analisis Semen ... 94

Lampiran 3. Metode Analisis Mortar ... 96

Lampiran 4. Gambar Prosedur Pembuatan dan Pengujian Mortar ... 98

Lampiran 5. Gambar Hasil Pencampuran Semen Lateks Tanpa Bahan Penstabil ... 99

Lampiran 6. Data Pengamatan Penelitian Pendahuluan ... 100

Lampiran 7. Gambar Hasil Pencampuran Semen Lateks Dengan Emal ... 101

Lampiran 8. Gambar Hasil Pencampuran Semen Lateks Dengan Emulgen ... 102

Lampiran 9. Gambar Hasil Pencampuran Semen Lateks Dengan Kasein ... 103

Lampiran 10. Analisis Keragaman dan Uji Lanjut Waktu Setting... 104

Lampiran 11. Data Pengaruh Lateks Pekat Terhadap Bobot dan Kuat Tekan beserta Nilai FAS ... 105

Lampiran 12. Data Pengaruh Lateks DS Terhadap Bobot dan Kuat Tekan beserta Nilai FAS ... 106

Lampiran 13. Data Pengaruh Lateks DPNR Terhadap Bobot dan Kuat Tekan beserta Nilai FAS ... 107

Lampiran 14. Analisis Keragaman dan Uji Lanjut Bobot Awal... 108

Lampiran 15. Analisis Keragaman dan Uji Lanjut Bobot Akhir... 110

Lampiran 16. Analisis Keragaman dan Uji Lanjut Kuat Tekan... 112

Lampiran 17. Data Pengaruh Lateks Pekat Terhadap Bobot dan Kuat Lentur beserta Nilai FAS ... 113

Lampiran 18. Data Pengaruh Lateks DS Terhadap Bobot dan KuatLentur beserta Nilai FAS ... 114

Lampiran 19. Data Pengaruh Lateks DPNR Terhadap Bobot dan Kuat Lentur beserta Nilai FAS ... 115

I. PENDAHULUAN

1.1 Latar Belakang

Karet alam biasanya diperoleh dari penyadapan tanaman karet (Hevea brasiliensis). Karet alam merupakan salah satu sumber devisa negara yang penting, sehingga dapat menunjang perekonomian Indonesia. Indonesia merupakan produsen karet alam terbesar kedua setelah Thailand, tetapi penggunaan karet alam di Indonesia sendiri kurang begitu berkembang. Hal ini dapat dilihat dari BPS (2007) yang menyatakan bahwa sekitar 90% produksi karet alam di Indonesia diekspor ke mancanegara dan hanya sebagian kecil yang dikonsumsi dalam negeri. Dengan adanya diversifikasi dari karet alam yang akan digunakan sebagai bahan tambahan pada jalan beton diharapkan dapat meningkatkan konsumsi karet alam di Indonesia. Daerah di Indonesia yang memiliki luas area dan produksi karet terbesar berasal dari Sumatera Selatan dengan luas area 650.426 ha, sedangkan produksinya sebesar 531.009 ton (Tabel 1).

Tabel 1. Luas areal dan produksi karet di Indonesia tahun 2005 – 2007*) Status Pengusahaan 2005 2006 2007*)

Luas (Ha) Perkebunan Rakyat

Perkebunan Besar Negara Perkebunan Besar Swasta

2.767.021 237.612 274.758 2.832.982 238.003 275.442 2.899.680 238.246 275.792 Jumlah/Total 3.279.391 3.346.427 3.413.718 Produksi (Ton) Perkebunan Rakyat Perkebunan Besar Negara Perkebunan Besar Swasta

1.838.670 209.837 222.384 2.082.597 265.813 288.821 2.186.209 277.200 301.285 Jumlah/Total 2.270.891 2.637.231 2.764.694 Wujud Produksi: Karet Kering

*) Angka Sementara Sumber: BPS (2007)

Akhir-akhir ini terjadi penurunan harga komoditas pertanian salah satunya adalah karet alam. Hal ini disebabkan karena terjadi krisis perekonomian dunia, sehingga berdampak pada hilangnya permintaan dari komoditas tersebut. Hal tersebut membuat para petani juga turut merasakan dampaknya. Harga karet dunia akhir-akhir ini sedang tidak stabil atau berfluktuasi, dapat naik dan juga secara tiba-tiba dapat mengalami penurunan yang cukup drastis, sehingga harga olahan karet pun ikut mengalami penurunan. Hal ini sangat merugikan para petani karet. Untuk itu, penggunaan karet di Indonesia perlu terus ditingkatkan. Apabila penggunaan karet di Indonesia meningkat, maka kesejahteraan hidup para petani juga akan meningkat. Penurunan harga karet alam dapat dilihat pada perkembangan jumlah dan nilai ekspor dari karet alam pada Tabel 2.

Tabel 2. Jumlah dan nilai ekspor karet alam

Januari – Juni 2008 Januari – Juni 2009 Perubahan (%) Berat Bersih (Ton)

6.049 5.799 0,93

Nilai FOB (Ribu US$)

10.158 7.084 -30,26

Sumber: BPS (2009)

Barang atau peralatan yang dibuat dari bahan baku karet alam sangatlah banyak, misalnya ban mobil, peralatan kendaraan, pembungkus kawat listrik dan telepon, sepatu, alat kedokteran, beberapa peralatan rumah tangga dan kantor, alat-alat olahraga, ebonit dan aspal. Dengan demikian, karet memiliki pengaruh besar terhadap bidang-bidang tersebut (Nazaruddin dan Paimin, 1998). Salah satu bidang yang menggunakan karet alam adalah bidang transportasi, baik jalan aspal maupun beton.

Kerusakan jalan selama ini di Indonesia tergolong tinggi sebagaimana dapat dilihat pada Tabel 3. Hal ini menyebabkan besarnya biaya yang harus dikeluarkan untuk memperbaiki jalan yang rusak. Selain itu, jalan yang rusak akan menghambat lalu lintas. Maka dari itu, diperlukan jalan yang

lebih kuat daripada sebelumnya, sehingga umur pakai jalan lebih lama. Umur pakai jalan beton lebih lama dibandingkan dengan jalan aspal. Oleh karena itu, pemakaian jalan beton semakin meningkat di Indonesia karena umurnya yang panjang dapat meminimalisasi biaya akibat jalan rusak.

Tabel 3. Jumlah kerusakan jalan Kondisi Jalan Jumlah (km) Baik Sedang Rusak Rusak Berat 151.489 102.292 80.546 62.035 Jumlah 396.362 Sumber: BPS (2007)

Bukan hanya di Indonesia saja, pemakaian jalan beton di negara lain juga meningkat, sehingga kebutuhan material beton untuk masa yang akan datang akan selalu meningkat, seiring dengan laju pertumbuhan penduduk dunia. Material beton diperlukan untuk memenuhi kebutuhan dan ketersediaan infrastruktur termasuk pembangunan perumahan. Dengan meningkatnya pembangunan infrastruktur, dengan sendirinya akan mendorong kebutuhan material beton dan produktivitas industri semen (Hidayat, 2009).

Jalan semen beton di Indonesia selama ini tidak menggunakan lateks, sehingga kurang lentur yang mengakibatkan rentan terhadap retak. Hal ini juga membuat jalan beton tidak nyaman ketika dilalui oleh pengendara kendaraan bermotor dan menimbulkan suara yang lebih bising saat dilalui dibandingkan dengan suara di atas bahan yang lebih lentur. Oleh karena itu, dengan mencampurkan lateks yang memiliki daya elastisitas yang tinggi ke dalam semen beton tersebut diharapkan dapat meningkatkan kelenturannya. Selain itu, karet juga memiliki sifat keliatan, kelekatan dan kepegasan yang tinggi serta daya pantul yang baik.

Apabila produk ini ditingkatkan penggunaannya di Indonesia, maka akan memberi kontribusi positif terhadap penyerapan hasil produksi karet nasional. Selain itu, juga terdapat manfaat lainnya, yakni pemanfaatan karet alam di dalam negeri sendiri meningkat, sehingga tidak kalah dengan karet sintetis yang sedang mengalami peningkatan.

1.2 Tujuan

Tujuan umum penelitian ini adalah memanfaatkan produk agroindustri yaitu karet alam untuk semen beton, memperbaiki workability dan kelenturan pada semen beton, diperoleh tingkat kenyamanan berkendara yang lebih baik di atas perkerasan semen beton dan diperoleh perkerasan semen beton yang lebih tahan retak sehingga mengurangi biaya pemeliharaan.

Tujuan khususnya adalah untuk mengetahui jenis dan dosis bahan penstabil yang sesuai dengan campuran lateks dan semen, serta mempelajari pengaruh penambahan berbagai jenis lateks dan dosis karet terhadap mortar. 1.3 Ruang Lingkup

Ruang lingkup penelitian ini adalah:

1. Penentuan jenis dan dosis bahan penstabil yang sesuai dalam campuran lateks pekat dan semen, sehingga dapat mempertahankan kestabilan lateks atau tidak menggumpal ketika dicampurkan dengan semen.

2. Penentuan jenis lateks dan dosis karet yang sesuai terhadap mortar sehingga didapatkan yang terbaik.

3. Pengujian terhadap lateks dan mortar untuk mendapatkan kemampuan produk yang baik. Untuk uji lateks yang akan dilakukan adalah penetapan total alkalinitas (NH3), Kadar Karet Kering (KKK), Kadar Jumlah Padatan (KJP), waktu kemantapan mekanik, bilangan asam lemak esteris, bilangan KOH dan pH, kadar nitrogen serta viskositas, sedangkan untuk pengujian mortar yang akan dilakukan adalah bobot, uji kuat tekan dan kuat lentur. Data yang diperoleh dianalisis secara deskriptif dan disajikan dalam bentuk tabel dan grafik.

II. TINJAUAN PUSTAKA

2.1 Tanaman Karet

Tanaman karet (Hevea brasiliensis) termasuk dalam divisi Spermatophyta, subdivisi Angiospermae, kelas Dycotyledonae, ordo Euphorbiales, famili Euphorbiaceae, genus Hevea dan spesies Hevea brasiliensis. Tanaman tersebut tumbuh baik di daerah yang berada pada iklim tropis dengan rentang astronomis 15oLU – 10oLS, suhu harian 25 – 30oC, ketinggian 1 – 600 m dpl, curah hujan 2.000 – 2.500 mm/tahun, intensitas matahari 5 – 7 jam/hari, dan pH tanah 5 – 6 (Nazaruddin dan Paimin, 1998). Tanaman karet dapat ditanam pada tanah yang kurang subur untuk menanam tanaman perkebunan yang lain. Pada tanah yang subur, karet dapat mulai disadap setelah umur 4 – 5 tahun, sedangkan pada tanah yang kurang subur, tanaman karet baru bisa disadap pada umur 7 tahun (Goutara et al., 1985).

Pada saat ini, karet alam yang dikenal dalam perdagangan berasal dari pohon karet Hevea brasiliensis. Menurut Goutara et al. (1985), sumber penghasil lateks juga dapat dihasilkan oleh tanaman lain yaitu Castilloa elastica, Ficus elastica, Funtumia elastica, Landolphia, getah perca, Manihot glaziovii, Achras Zapota. Penggunaan lateks dari tanaman tersebut kurang berkembang dan tidak menguntungkan, disamping sifatnya yang kurang baik dibandingkan dengan lateks dari tanaman Hevea brasiliensis. 2.2 Lateks

Hevea brasiliensis menghasilkan karet alam dalam bentuk lateks, yaitu partikel karet yang terdispersi dalam cairan. Lateks berada dalam pembuluh lateks dengan tekanan turgor 10 – 14 atm. Lateks diperoleh melalui penyadapan, yaitu membuat sayatan miring dari kiri atas ke kanan bawah dengan sudut 30o pada kulit pohon. Sayatan tidak boleh mencapai kambium yang apabila terpotong, maka jaringan baru tidak dapat terbentuk kembali (Suparto, 2002).

Lateks dari pohon Hevea brasiliensis mengandung 25 – 40 % hidrokarbon karet serta distabilkan oleh sejumlah kecil protein dan asam lemak. Diameter partikel karet antara 0,1 – 3,0 mikron dan berat molekul antara 103 – 106. Ukuran partikel lateks karet alam adalah antara 190 – 234 nm. Lateks karet alam (Hevea brasiliensis) adalah dispersi butir-butir yang didalamnya terkandung beberapa macam senyawa kimia, yaitu protein, fosfolipid, loko-trienol, sterol dan esternya, karotenoid, plastokromanol, lipid, karbohidrat, glutation, asam amino bebas, asam askorbat, basa nitrogen, asam nukleotida, plastokuinon trigonelein dan argotichin. Bahan-bahan tersebut berkadar antara 0,02 dan 1,5 berat lateks (Utama, 2007).

Berat jenis lateks 0,945 (pada 70oF), serum 1,02 dan karet 0,91 g/cm3. Dengan adanya perbedaan berat jenis tersebut, maka menyebabkan timbulnya cream pada permukaan lateks. Komposisi kimia lateks Hevea brasiliensis menurut Goutara et al. (1985) dapat dilihat pada Tabel 4, sedangkan komposisi menurut Suparto (2002) dapat dilihat pada Tabel 5.

Tabel 4. Komposisi kimia lateks Hevea brasiliensis

Jenis Komponen Komposisi (%) 1. Bahan karet mentah (crude rubber)

a. Karet murni b. Protein c. Asam lemak d. Gula

e. Garam dari Na, K, Mg, P, Ca, Cu, Mn, dan Fe 2. Serum (air dan zat yang larut)

25 – 40 90 – 95 2 – 3 1 – 2 0,2 0,5 60 – 75 Sumber: Goutara et al. (1985)

Tabel 5. Komposisi kimia lateks Hevea brasiliensis Jenis Komponen Komposisi (%) Karet Resin Protein Abu Gula Air 30-35 0,5-1,5 1,5-2,0 0,3-0,7 0,3-0,5 55-60 Sumber: Suparto (2002)

Utama (2007) menyatakan bahwa kemantapan lateks disebabkan partikel karet dikelilingi oleh lapisan pelindung yang terdiri dari protein dan fosfolipid. Kedua lapisan ini bersifat hidrofilik, karena mempunyai selubung air. Dengan adanya selubung air tersebut, maka partikel-partikel karet tersebut di dalam lateks menjadi stabil. Partikel karet tersebut ditunjukkan pada Gambar 1 dan 2.

1 = Partikel Karet; 2 = Lapisan protein dan fosfolipid (bermuatan positif); 3 = Lapisan air (bermuatan positif)

Gambar 1. Partikel karet alam yang dilapisi protein dan lemak (Utama, 2007)

Partikel karet yang dilapisi lapisan protein dan lipida ini merupakan koloid hidrofilik yang artinya dilindungi (diselaputi) oleh muatan listrik (Gambar 3). Larutan koloid akan stabil bila terdapat bahan yang dapat mempertahankan muatan listrik partikel yaitu dengan adanya protein.

Gambar 3. Koloid hidrofilik bermuatan negatif (Goutara et al., 1985)

Kestabilan lateks disebabkan adanya gaya tolak-menolak antara partikel karet yang bermuatan listrik sejenis (listrik negatif), berasal dari selubung protein. Protein terdiri dari rangkaian asam amino tergantung dari pH lingkungannya. Di atas pH isoelektrik, asam amino bermuatan negatif. Sebaliknya bila pH lingkungannya di bawah pH isoelektrik, maka asam amino bermuatan listrik positif. Pada pH isoelektrik muatan listrik neto asam amino menjadi nol. Protein pembentuk selubung partikel karet mempunyai pH isoelektrik pada pH 4,5 – 4,7. Lateks kebun segar mempunyai pH 6,5 – 6,9, sehingga partikel karet lateks kebun segar dilapisi selubung protein yang bermuatan listrik negatif (Suparto, 2002). Syarat kestabilan lateks dipengaruhi muatan listrik dari lateks. Pengaruh pH terhadap elektrokinetis potensial pada lateks ditunjukkan pada Gambar 4 (Goutara et al., 1985).

Elektrokinetis Potensial Daerah tidak stabil Daerah Daerah stabil (+) stabil (-)

(cair II) (cair I)

Titik Isoelektrik (0) 0 1 2 3 4 5 6 7 8

pH Lateks

Gambar 4. Pengaruh pH terhadap elektrokinetis potensial pada lateks (Goutara et al., 1985)

Lateks dapat dipertahankan kestabilannya dengan menambahkan bahan pengawet. Bahan pengawet yang umum digunakan adalah amonia yang berfungsi sebagai bakterisida, peningkat pH dan pengikat logam. Bakterisida berfungsi menurunkan total mikroorganisme, sehingga penurunan pH akibat jumlah asam organik yang meningkat dapat ditekan (Suparto, 2002).

Dengan menambahkan bahan pengawet primer yaitu amonia, maka fosfolipid akan terhidrasi menghasilkan asam lemak dan bereaksi dengan amonia membentuk sabun amonia. Sabun tersebut diserap oleh partikel karet, sehingga lateks bertambah mantap selama penyimpanan. Di samping itu, protein juga terhidrolisasis membentuk polipeptida dan asam amino yang larut dalam air. Akan tetapi, jalannya reaksi jauh lebih lambat bila dibandingkan dengan reaksi pertama (Utama, 2007).

Menurut Goutara et al. (1985), bahan pengawet yang sering digunakan pada lateks kebun adalah amonia. Amonia berfungsi sebagai bakterisida dan menaikkan pH lateks, sehingga mempertinggi kemantapan lateks. Amonia dalam lateks akan menaikkan muatan negatif pada setiap

permukaan karet di dalam lateks, menimbulkan gaya tolak-menolak antara partikel dengan demikian sistem koloid akan menjadi mantap.

2.3 Karet Alam

Karet alam adalah hidrokarbon yang merupakan makromolekul poliisoprena (C5H8)n yang bergabung secara ikatan kepala ke ekor. Rantai poliisoprena tersebut membentuk konfigurasi cis dengan susunan ruang yang teratur, sehingga rumus kimianya adalah 1,4-cis-poliisoprena dengan monomer isoprena dalam bentuk 2-metil-1,3-butadiena. Struktur monomer lateks dapat dilihat pada Gambar 5 dan struktur molekulnya dapat dilihat pada Gambar 6. Karet yang mempunyai susunan ruang tersebut akan mempunyai sifat kenyal (elastis). Sifat kenyal tersebut berhubungan dengan viskositas atau plastisitas karet. Partikel karet tersuspensi (tersebar secara merata) dalam serum lateks dengan ukuran 0,04 – 3 mikron atau 0,2 milyar partikel karet per mililiter lateks. Bentuk partikel ini lonjong sampai bulat (Goutara et al., 1985).

CH3

CH2 = C CH = CH2

Gambar 5. Monomer isoprena (Cowd, 1991) CH3 H CH3 H

C = C C = C

CH2 CH2 CH2 CH2

Gambar 6. Struktur molekul 1,4-cis-poliisoprena (Cowd, 1991)

Karet alam merupakan partikel yang berukuran pada kisaran antara 0,005μm sampai 3μm serta dilapisi oleh dua buah lapisan yang terdiri dari protein dan fosfolipid. Lapisan protein dan fosfolipid membentuk sistem kestabilan pada karet. Lapisan dalam merupakan lapisan hidrofobik,

sedangkan lapisan luar merupakan lapisan hidrofilik. Lapisan hidrofilik terdiri atas protein dan sabun. Rantai polipeptida protein memiliki konfigurasi memanjang dengan sisi non polar yang menghadap ke partikel karet dan sisi polarnya menghadap ke fase cair (Tangpakdee, 1998).

Menurut Goutara et al. (1985), berat molekul karet alam berkisar antara 250.000 sampai 300.000. Partikel karet tersebut ditutupi oleh selaput tipis bahan yang terdiri dari protein dan fosfolipida. Jumlah protein berkisar 0,2 persen dan dengan adanya protein karet akan terdispersi. Partikel karet tersebut memperlihatkan gerakan brown dan akan terhenti bila diberi larutan CaCl2. Di samping bahan-bahan tersebut, terdapat pula bahan yang disebut fraksi kuning (yellow fraction). Komposisi partikel karet alam dapat dilihat pada Tabel 6.

Tabel 6. Komposisi partikel karet alam

Jenis Komponen Komposisi (%) Hidrokarbon karet Lemak Glikolipida, fosfolipida Protein Karbohidrat Bahan Anorganik Lain-lain 93,7 2,4 1,0 2,2 0,4 0,2 0,1 Sumber: Tanaka (1998)

Karet alam digolongkan ke dalam elastomer untuk penggunaan umum karena dapat digunakan sebagai bahan baku berbagai jenis dan tipe barang jadi karet. Penggunaannya sebagai bahan baku barang jadi karet sangat disukai, karena keunggulan sifat-sifatnya, seperti daya pantul, elastisitas, daya lengket dan daya cengkeram yang baik serta mudah untuk digiling. Selain itu, karet alam juga mempunyai beberapa sifat mekanik yang baik, antara lain memiliki tegangan putus, ketahanan sobek, dan kikis yang baik, sehingga karet alam merupakan elastomer pilihan.

2.4 Lateks Pekat (LP)

Lateks pekat diperoleh dengan memekatkan lateks kebun. Pembuatan lateks pekat bertujuan untuk meningkatkan kadar karet kering (KKK). Lateks kebun pekat dengan KKK 60% akan lebih seragam mutunya dan lebih sesuai untuk pengolahan barang jadi karet. Pembuatan lateks pekat dapat dilakukan dengan empat metode, yaitu sentrifuse (pemusingan), pendadihan, penguapan, dan elektrodekantasi. Metode yang paling sering digunakan adalah metode sentrifuse (pemusingan), karena menghasilkan kapasitas produksi yang besar, viskositas lateks lebih rendah (tidak kental) dan hasil lateks lebih murni (tidak tercampur endapan dan kotoran) (Solichin, 1991).

Untuk mendapatkan lateks pekat, di samping cara pemusingan, masih ada cara lain yang sering digunakan yaitu cara pendadihan. Dengan menggunakan cara ini dapat diperoleh lateks dadih dengan kadar padatan sekitar 68%. Secara umum pendadihan lebih mudah daripada cara pemusingan, tetapi lateks pekat yang dihasilkan masih banyak mengandung bahan-bahan bukan karet, misalnya protein dan lemak yang dapat mengganggu proses berikutnya (Utama, 2007).

Bila lateks disentrifugasi dengan alat “ultra sentrifuge” (dengan jumlah putaran atau rpm yang sangat tinggi), maka akan terpisah menjadi tiga bagian (Goutara et al., 1985), yaitu:

1. Fraksi putih (White fraction)

Jumlah fraksi putih adalah 70 – 80% dari isi lateks. Fraksi ini sangat stabil dan tidak akan menggumpal dalam beberapa hari. Pada fraksi ini terdapat juga fotofenol, asterol, asam lemak, fesiolipida, dan resin (damar).

2. Serum C (ambiant cerum)

Serum C mengandung zat yang terlarut seperti asam amino, karbohidrat, inositol, dan asam organik seperti asam nukleat, pirofosfat dan askorbat. Karbohidrat terdiri dari glukosa, galaktosa dan fruktosa. Asam amino bebas terdiri dari alanin, virosin, glutamat,

glisin, isoleusin, cistin, fenilalanin, valin dan sistein. Alfa globulin memegang peranan penting dalam stabilisasi butir karet.

3. Fraksi kuning (Yellow fraction)

Fraksi kuning terdapat pada bagian terbawah dari hasil sentrifugasi yang terdiri dari lutoid dan serum B (bottom fraction cerum). Jumlah fraksi tersebut adalah 20% dari seluruh lateks. Fraksi kuning tersebut tidak stabil dan dalam waktu singkat (1 – 2 jam) dapat menggumpal. Ketidakstabilan tersebut disebabkan adanya partikel lutoida, ion Cu++, Mg++, Na+, dan K+ yang akan menurunkan elektrokinetis potensial lateks.

Pada umumnya, pengolahan lateks pekat di Indonesia menggunakan cara pemusingan (centrifuse), karena kapasitasnya tinggi dan pemeliharannya lebih mudah. Lateks kebun dengan KKK 28 – 35% dipusingkan pada kecepatan 5000 – 7000 rpm, sehingga pada bagian atas alat akan diperoleh lateks pekat dengan KKK 60% dan berat jenis 0,94, sedangkan di bagian bawah akan dihasilkan skim yang masih mengandung 4 – 8% karet dengan berat jenis 1,02 (Goutara et al., 1985).

Centrifuged latex tersebut dibuat dengan cara memasukkan lateks ke dalam alat pemusing atau centrifugal machine setelah dibiarkan selama 24 jam. Mesin pemusing harus dijalankan dengan kecepatan yang sesuai dan suara mesin harus halus. Kadar karet kering yang diinginkan untuk hasil lateks pusingan adalah 60%, tetapi kadarnya bisa turun 1 – 2% pada proses produksi. Penambahan amonia dan penyimpanan sering juga mengakibatkan terjadinya penurunan kadar karet kering (Nazaruddin dan Paimin, 1998).

Prinsip pembuatan lateks pekat dengan sentrifugasi adalah berdasarkan perbedaan berat jenis antara partikel karet dan serum. Serum mempunyai berat jenis lebih besar daripada partikel karet, sehingga partikel karet cenderung naik ke permukaan, sedangkan serum di bawahnya. Partikel karet dalam lateks mengalami gerak brown, karena terjadi tolak menolak antar partikel karet yang bermuatan. Lateks yang dimasukkan ke dalam alat sentrifugasi akan mengalami gaya sentripetal dan sentrifugal yang mengarah

ke luar. Gaya sentrifugal tersebut jauh lebih besar daripada percepatan gaya berat dan gerak brown, sehingga akan terjadi pemisahan partikel karet dengan serum. Bagian serum yang mempunyai berat jenis lebih besar akan terlempar ke bagian luar dan partikel karet akan terkumpul pada bagian pusat dari poros alat sentrifugasi dan selanjutnya lateks pekat (cream) akan keluar dari bagian atas dan lateks skim keluar dari bagian bawah (Goutara et al., 1985).

Selain partikel karet, didalam lateks terdapat bahan-bahan bukan karet yang berperan penting mengendalikan sifat lateks dan karetnya meskipun dalam jumlah yang relatif kecil. Lateks segar yang disentrifuse dengan alat pemusing ultra dengan kecepatan 18000 rpm akan menyebabkan lateks terpisah menjadi empat fraksi dengan urutan dari atas ke bawah dapat dilihat pada Tabel 7.

Tabel 7. Fraksi penyusun lateks segar

Lateks Kebun Segar Fraksi Karet (35%) Karet Protein Lipid IonLogam Fraksi Frey Wyssling (5%) Karotenoida

Lipid

Serum (50%)

Air

Karbohidrat dan inositol Protein dan turunannya Asam nukleat dan nukleosida Ion anorganik

Ion logam

Fraksi Dasar (10%) Lutoid (vakuolisosom) Sumber: Suparto (2002)

Pemekatan lateks menyebabkan sebagian bahan bukan karet terlarut bersama serum, sehingga lateks pekat bersifat lebih stabil dan memiliki komposisi yang lebih baik daripada komposisi lateks kebun. Menurut SNI 06-3139-1992, syarat mutu lateks pekat dapat dilihat pada Tabel 8.

Tabel 8. Syarat mutu lateks pekat No Jenis Uji Sentrifugasi Metode

Amonia Tinggi

Metode Sentrifugasi Amonia Rendah 1. Kadar jumlah padatan min, % 61,5 61,5 2. Kadar karet kering min, % 60,0 60,0 3.

Selisih kadar jumlah padatan dengan kadar karet kering

maks, % 2,0 2,0

4. Total alkalinitas dihitung sebagai amonia (NH3) sebagai % lateks

Min 0,60 Max 0,29

5. Bilangan KOH, maks 0,80 0,80

6. Waktu Kematapan Mekanik min, detik 650 650

7. Bilangan asam lemak, maks 0,2 g KOH/100 g TS 0,2 g KOH/100 g TS 8. Warna secara inspeksi visual Tidak berwarna biru atau abu-abu 9. Warna setelah dinetralisasi dengan asam borat Tidak berbau busuk

Sumber: SNI 06-3139-1992

Faktor-faktor yang mempengaruhi mutu lateks pusingan adalah pengawetan lateks kebun, KKK lateks kebun, pengendapan lateks kebun, penambahan sabun ammonium laurat sebelum ataupun sesudah pemusingan, alat dan cara pemusingan, penyimpanan, pengangkutan, dan cara pengambilan sampel lateks pekat. Lateks pekat bermutu tinggi diperoleh dengan melakukan pengontrolan dan perlakuan yang baik sejak dari lateks kebun sampai pada pengambilan sampel lateks pekat (Solichin, 1991).

Menurut Goutara et al. (1985), penentuan mutu lateks pekat dibagi dalam dua golongan, yaitu sifat yang tidak berubah selama penyimpanan dan sifat yang dipengaruhi cara penyimpanan serta ion dalam lateks. Sifat lateks pekat yang tidak dipengaruhi selama penyimpanan adalah kadar karet kering, alkalinitas, dan kadar jumlah padatan (KJP), sedangkan sifat lateks yang dipengaruhi oleh cara penyimpanan dan ion dalam lateks adalah asam lemak menguap (VFA), bilangan KOH, dan waktu kemantapan mekanik

(WKM). Kandungan protein total lateks pekat lebih rendah dibandingkan lateks kebun dan serum skim. Hal ini dikarenakan dalam proses pemekatan dari lateks kebun menjadi lateks pekat, fraksi-fraksi non karet terpisahkan dan terbuang sebagai limbah berupa serum dan skim.

2.5 Lateks Double Centrifuge (LP-DS atau LP-KR)

Berkurangnya sifat ketika semen portland digunakan dalam campuran dengan lateks karet alam dikarenakan oleh bahan non karet dan khususnya gula yang berada di dalam serum lateks. Bahan non karet tersebut dapat dikurangi dengan cara sentrifugasi dan lebih lanjut dengan pengenceran menggunakan air dan sentrifugasi ulang (Nadarajah dan Fernando, 1978).

Cara pembuatan lateks Double Centrifuge sama seperti lateks pekat tetapi dengan ganda sentrifugasi. Sentrifugasi berulang juga mampu mengurangi protein yang terdapat dalam lateks sampai 30% (Subramaniam, 1992). Menurut Alfa (2008), lateks pekat yang disentrifugasi berulang akan menurunkan kandungan karbohidratnya. Lateks tersebut biasanya disebut lateks DS atau lateks KR. Kadar glukosa atau karbohidrat yang cukup tinggi dalam lateks akan berpengaruh pada setting semen.

Lateks kebun segar mengandung sekitar 0,4% senyawa golongan karbohidrat dan penurunan kadarnya dapat dilakukan dengan cara pemusingan lateks dengan alat sentrifugasi lateks. Selama pemusingan dengan kecepatan tinggi sekitar 5000 – 7000 rpm, lateks memisah menjadi bagian serum dan bagian partikel karet yang disebut lateks pekat (Alfa, 2008).

Sebagian besar bahan-bahan non karet ikut terpisah bersama bagian serum, sehingga jumlahnya dalam lateks pekat menurun. Pemekatan lateks dengan cara pemusingan menggunakan alat sentrifugasi lateks mampu menurunkan kadar bahan-bahan non karet menjadi kurang dari setengah jumlah semula. Penurunan lebih lanjut bahan-bahan non karet dalam lateks termasuk karbohidrat dapat dilakukan dengan cara sentrifugasi ulang lateks pekat yang telah diencerkan kembali hingga KKK lateks menjadi 30%. Pada Tabel 9 terlihat hasil pengukuran kadar karbohidrat dalam lateks kebun,

lateks pekat dan lateks pekat sentrifugasi berulang. Dengan kadar karbohidrat yang rendah, sebesar 0,07%, lateks LP-KR hasil sentrifugasi ganda relatif tidak menghambat setting semen, sehingga teknologi pemekatan berulang (double centrifuge) ditetapkan sebagai proses produksi untuk memperoleh lateks berkarbohidrat rendah (lateks LP-KR) yang akan diaplikasikan sebagai aditif semen atau beton (Alfa, 2008).

Tabel 9. Kadar senyawa golongan karbohidrat dalam lateks Jenis Lateks Kadar Karbohidrat Dalam

Lateks (%) Lateks kebun

Lateks pekat

Lateks pekat sentrifugasi ganda

0,36 0,16 0,07 Sumber: Alfa (2008)

2.6 Lateks DPNR (Deproteinized Natural Rubber)

Lateks alam berprotein rendah adalah lateks alam yang kadar nitrogennya telah diturunkan semaksimal mungkin melalui proses deproteinasi. Lateks alam dengan kadar nitrogen rendah ini dikenal dengan nama lateks DPNR (Deproteinized Natural Rubber). Kadar protein dihitung sebagai kadar nitrogen yang diperoleh dengan menggunakan metode Kjeldhal. Untuk menghitung kadar protein, kandungan nitrogen dikalikan dengan faktor 6,25.

Pada penelitian Alfa (2003), pembuatan lateks DPNR menggunakan enzim papain. Papain ini berfungsi sebagai enzim proteolitik untuk menghidrolisis protein lateks. Dalam pembuatan lateks tersebut tidak menggunakan amonia, karena aktivitas proteolitik papain berlangsung pada pH netral. Lateks berpengawet amonia mempunyai pH lebih dari 10, sehingga aktivitas proteolitik papain tidak sempurna.

Hingga saat ini, belum ada kesamaan persepsi mengenai batasan kadar nitrogen yang dapat menggolongkan karet sebagai karet DPNR. Batasan kadar nitrogen lateks DPNR yang digunakan oleh para peneliti bervariasi.

Mengacu pada hasil penelitian Alfa (2003) yang dapat dilihat pada Tabel 10, yaitu lateks DPNR diklasifikasikan sebagai jenis lateks dengan kandungan nitrogen maksimal 0,08%.

Tabel 10. Karakteristik lateks alam berprotein rendah

Parameter Lateks DPNR

Kadar Nitrogen (%) Viskositas Mooney, unit KKK (%) KJP (%) Warna 0,08 47,0 59,5 60,5 Putih susu Sumber: Alfa (2003)

Bersama-sama dengan fosfolipida, protein merupakan pelindung dari partikel karet, yang menentukan kestabilan dari larutan koloidal lateks tersebut. Protein bersama dengan lipida akan menyelubungi partikel karet, sehingga terbentuk lapisan bermuatan negatif, yang kemudian berikatan dengan air, membentuk lapisan molekul air sebagai lapisan sekunder (Barney, 1973). Pada proses sentrifugasi, senyawa nitrogen hasil hidrolisis protein yang larut dalam air akan terbuang bersama serum dan berkurangnya senyawa nitrogen tersebut semakin besar jika dilakukan sentrifugasi berulang.

2.7 Protein dalam Lateks

Protein merupakan polimer alami yang tersusun dari asam-asam amino. Sebuah asam amino terdiri dari sebuah gugusan amino, sebuah gugusan karboksil, sebuah atom gugus atom H dan gugusan R yang terikat pada sebuah atom C yang dikenal sebagai α karbon (Gambar 7). Gugus R merupakan rantai cabang (Winarno, 1980).

R

H2N CH COOH

Gambar 7. Struktur asam α amino (Cowd, 1991)

Menurut Winarno (1980), gugus amino –NH2 bersifat basa, sedangkan gugus karboksil –COOH bersifat asam. Kondisi tersebut memungkinkan asam amino dapat bereaksi baik dengan asam maupun basa serta pereaksi-pereaksi lainnya. Asam amino dalam larutan pH netral dalam bentuk ion dipolar atau ion zwitter. Pada asam amino yang dipolar, gugusan amino mendapat tambahan sebuah proton dengan gugusan karboksilnya terdisosiasi. Dua molekul asam amino bergabung membentuk dipeptida, tiga asam amino membentuk tripeptida dan seterusnya sampai menghasilkan polipeptida berpolimer (Gambar 8).

H O H O

H R N C H R N C

C C C C

C H R N C H R N

O H O H

Gambar 8. Rantai polipeptida atau protein (Cowd, 1991)

Lipid dan protein dalam lateks berfungsi sebagai jembatan penghubung antara rantai-rantai polimer. Lipid dari suatu rantai molekul karet akan saling berikatan dengan protein maupun lipid dari rantai karet lainnya, sehingga terbentuk jalinan molekul karet yang mempunyai berat molekul tinggi. Protein dalam karet sangat berpengaruh terhadap sifat fisik terutama penggumpalan lateks. Sistem emulsi pada lateks bermuatan negatif yang distabilkan oleh protein dan sabun alami yang terkonsentrasi pada lapisan antarmuka antara partikel karet dengan air (Cook, 1992), sehingga kestabilan emulsi lateks dapat dipertahankan.

2.8 Karbohidrat dalam Lateks

Lateks karet alam mengandung protein, asam amino dan karbohidrat terutama polyhydric alcohols, quebrachitol, myo-inositol dan sukrosa. Jumlah karbohidratnya adalah 1% quebrachitol, 0,5% 1-inositol, dan 0,4% sukrosa yang terdapat dalam lateks kebun. Meskipun jumlah secara aktual sekarang ini mungkin bervariasi, total kandungan karbohidrat minimum 0,5% yang diharapkan dalam lateks kebun (Nadarajah dan Fernando, 1978).

Gugus HO – C – H pada karbohidrat akan menghambat proses setting semen, yaitu perubahan dari bentuk pasta menjadi material rigid/kaku. Quebrachitol, 1-inositol, dan sukrosa mengandung paling sedikit lima gugus per molekul. Larutan gula dan karbohidrat turunannya sebesar 1% hampir semuanya menghalangi secara nyata setting dan hardening atau dapat dikatakan terhambat secara sempurna (Nadarajah dan Fernando, 1978). Penambahan 0,05% gula memberikan akibat yang kecil terhadap laju hidrasi, tetapi apabila jumlahnya ditingkatkan menjadi 0,2%, maka hidrasi dapat menjadi terlambat, seperti final setting tidak mungkin selesai dalam waktu 72 jam atau lebih.

Penambahan quebrachitol tidak mempengaruhi setting semen tetapi kekuatan semen mortar menjadi rendah dan dapat diremukkan ketika ditekan dengan tangan. Hasilnya mengindikasikan bahwa setting dari semen dipengaruhi kurang baik oleh sukrosa yang terdapat dalam lateks karet alam dan kekuatannya oleh quebrachitol yang terdapat di dalamnya (Nadarajah dan Fernando, 1978).

2.9 Semen

Menurut Hidayat (2009), semen merupakan material perekat untuk kerikil (agregrat kasar), pasir, batubara, dan material sejenis lainnya. Bahan baku utama untuk memproduksi semen adalah bahan-bahan yang mengandung mineral kapur (CaO), silika (SiO2), alumina (Al2O3), dan besi oksida (Fe2O3). Standar Nasional Indonesia (SNI) berlaku untuk semen yang dipasarkan di seluruh wilayah Indonesia. Beberapa jenis semen yang banyak beredar di pasaran adalah:

1. Semen Portland Putih (SNI 15-0129-2004) 2. Semen Portland (SNI 15-2049-2004)

3. Semen Portland Komposit (SNI 15-7064-2004) 4. Semen Portland Pozolan (SNI 15-0302-2004)

Semen merk Holcim termasuk ke dalam semen portland komposit. Semen tersebut dapat digunakan untuk konstruksi umum, seperti pekerjaan beton, pasangan bata, selokan, jalan, pagar dinding, dan pembuatan elemen bangunan khusus (seperti beton pracetak, beton pratekan, panel beton, dan bata beton/paving block). Untuk memenuhi standar SNI 15-7064-2004, ke dalam semen portland komposit telah ditambahkan bahan anorganik material tertentu atau kombinasinya guna mendapatkan karakteristik semen seperti yang diinginkan. Berikut pengaruh yang diberikan mineral aditif terhadap karakteristik semen (Hidayat, 2009):

• Kalsium karbonat, memberikan dampak pada penurunan bleeding pada sifat campuran segar dan meningkatkan workability, sehingga mudah dikerjakan, mengurangi kebutuhan air dan pengaruh pada beton keras (yakni mengurangi retak, memperbaiki homogenitas campuran akibat turunnya segregasi).

• Abu terbang (fly ash), memberikan pengaruh pada penambahan kuat tekan akhir (setelah 28 hari) meskipun akan menurunkan laju perkembangan kuat tekan pada umur awal, memperlambat waktu ikat, dan memperbaiki ketahanan terhadap sulfat.

• Silica fume, memberikan pengaruh pada penurunan bleeding, meningkatkan cohessiveness dan relatif tidak berpengaruh terhadap perkembangan kuat tekan.

Reaksi kimia terjadi antara dua materi yang berwujud padat dan cair yang dimulai dari permukaan materi yang berwujud padat. Reaksi akan terus berlanjut dan masuk ke dalam partikel materi. Demikian juga dalam konteks reaksi hidrasi antara partikel-partikel semen dengan molekul air. Laju reaksi hidrasi sangat ditentukan oleh tingkat kehalusan partikel semen

(Hidayat, 2009). Fungsi utama semen adalah merekatkan atau mengikat butir-butir agregat agar membentuk suatu massa padat, dan juga untuk mengisi rongga-rongga udara di antara butir-butir agregat (Mulyono, 2003).

Senyawa kimia utama yang ada di dalam semen portland adalah Trikalsium Silikat (3CaO.SiO2; disingkat C3S), Dikalsium Silikat (2CaO.SiO2; disingkat C2S), Trikalsium Aluminat (3CaO.Al2O3; disingkat C3A), dan Tetrakalsium Aluminoferrit (4CaO.Al2O3.Fe2O3; disingkat C4AF). C3S dan C2S adalah bagian yang paling menentukan sifat dari semen dan menyusun 70 – 80% dari bobot total semen (Mulyono, 2003).

Semen dan air saling bereaksi; persenyawaan tersebut dinamakan proses hidrasi, sedangkan hasilnya dinamakan hidrasi semen. Senyawa C3S jika terkena air akan cepat bereaksi dan menghasilkan panas, yang mempengaruhi kecepatan mengeras sebelum 14 hari. Senyawa C2S bereaksi dengan air lebih lambat dan hanya berpengaruh terhadap semen setelah umur 7 hari. Unsur C2S memberikan ketahanan terhadap serangan kimia. Kedua unsur tadi membutuhkan air 21 – 24 % beratnya untuk terjadi reaksi. Senyawa C3A bereaksi secara eksotermik dan sangat cepat memberikan kekuatan awal pada 24 jam pertama. Kebutuhan air untuk senyawa C3A adalah empat puluh persen dari bobotnya. Senyawa C4AF tidak memiliki pengaruh yang besar terhadap kekerasan semen atau beton, sehingga kontribusinya dalam peningkatan kekuatan amat kecil (Mulyono, 2003).

Reaksi hidrasi antara semen dengan air terbagi dalam dua tahap, yaitu dimulai dengan setting dan dilanjutkan proses hardening. Tahap awal akan terjadi proses pengikatan, yaitu pasta semen yang awalnya bersifat plastis dan mudah mengalir, lama-kelamaan adonan pasta semen akan berubah menjadi lebih kental atau kaku (stiff). Setelah itu, pasta semen akan mengalami proses pengerasan, pasta semen mulai menunjukan kekuatan dan nilainya akan meningkat terus sejalan dengan bertambahnya umur (Hidayat, 2009).

Waktu ikat adalah lamanya waktu yang diperlukan semen dari saat mulai bereaksi dengan air menjadi pasta semen sampai dengan pasta semen cukup kaku menahan tekanan. Waktu ikat semen dibagi menjadi dua, yaitu

waktu ikat awal dan waktu ikat akhir. Waktu ikat awal (initial setting time) adalah waktu dari pencampuran semen dengan air menjadi pasta semen sampai terjadi kehilangan sifat keplastisan, sedangkan waktu ikat akhir (final setting time) adalah waktu terjadi pasta semen sampai beton mengeras atau masa mengeras. Pada semen portland initial setting time berkisar 1 – 2 jam tetapi tidak boleh kurang dari 1 jam, dan final setting time tidak boleh lebih dari 8 jam. Waktu ikat awal sangat penting dalam kontrol pekerjaan beton, untuk kasus-kasus tertentu initial setting time kadangkala diperlukan lebih dari dua jam agar waktu untuk terjadinya ikatan awal lebih panjang. Waktu yang panjang tersebut diperlukan untuk transportasi, penuangan, pemadatan, dan penyelesaiannya (Mulyono, 2003).

Konsistensi normal adalah salah satu jenis sifat atau karakter fisik dari semen portland. Konsistensi yang ada pada semen portland lebih banyak pengaruhnya pada saat pencampuran awal, yaitu pada saat terjadi pengikatan sampai pada saat beton mengeras (Mulyono, 2003).

Menurut Hidayat (2009), komposisi untuk beton sederhana sebaiknya menggunakan komposisi 1 : 2 : 3 (semen : pasir : batu split). Agar lebih akurat, penimbangan masing-masing material menggunakan perbandingan berat. Sebaiknya, pencampuran semen dengan pasir dilakukan lebih dahulu sebelum ditambahkan air. Semen dan pasir yang tidak tercampur merata dapat mengakibatkan adanya bagian yang terlalu keras, tetapi ada bagian lain yang lembek atau gampang rontok.

Dalam aplikasi, jika semen hanya dicampur dengan air, maka akan menghasilkan pasta semen. Namun, jika pasta semen ditambah dengan pasir akan diperoleh mortar. Mortar (adukan semen) merupakan material pengikat yang terbuat dari campuran pasir dan semen ditambah air. Mortar dapat dibuat sederhana atau dengan mesin molen ataupun manual. Mortar dapat digunakan untuk aplikasi pasangan, plesteran, lantai, dll. Selanjutnya, jika campuran tersebut ditambah lagi dengan koral atau batu pecah sebagai agregrat kasar, maka akan menghasilkan material beton (Hidayat, 2009).

Faktor penting yang perlu diperhatikan dalam pembuatan adukan mortar adalah workability dan compactibility. Kedua faktor tersebut akan

meningkat jika adukan bersifat homogen (seragam). Compactibility atau pemadatan akan diperoleh ketika membuat adukan dengan komposisi yang tepat, yaitu antara material pasir, semen, dan air (Hidayat, 2009).

Hidayat (2009) menyatakan bahwa agregat merupakan bahan yang bersifat kaku dan memiliki stabilitas volume dan duralitas yang baik daripada pasta semen. Untuk menghasilkan beton yang baik, agregat halus maupun agregat kasar harus memiliki gradasi atau komposisi ukuran yang proporsional. Ukuran pasir yang digunakan sebaiknya berdasarkan persyaratan (SNI S-02-1994-03) dengan besar butiran maksimum 4,76 mm. Jika pasir terlalu kasar, mortar akan sulit menempel, sebaliknya jika terlalu halus kebutuhan air dan konsumsi semen akan meningkat.

Agregat dapat dibedakan menjadi dua, yaitu agregat halus dan agregat kasar. Agregat kasar hanya digunakan dalam pembuatan beton, sedangkan agregat halus digunakan baik pada pembuatan mortar maupun beton. Agregat halus, berdasarkan ASTM, adalah semua jenis agregat yang memiliki ukuran kurang dari 4,75 mm, sedangkan agregat kasar adalah agregat yang memiliki ukuran lebih dari 4,75 mm. Agregat halus biasa disebut dengan istilah pasir, sedangkan agregat kasar biasa disebut dengan kerikil (Mulyono, 2003).

Kualitas agregat halus ditentukan dari bentuk, porositas, tekstur, dan kebersihan agregat tersebut. Bentuk agregat halus yang bulat memiliki rongga udara yang lebih sedikit dibandingkan agregat halus dengan bentuk lainnya. Semakin sedikit rongga udara yang ada akan membuat beton yang dihasilkan semakin kuat. Tekstur permukaan agregat yang halus membutuhkan air yang lebih sedikit dalam pengerjaan campuran sehingga kekuatan beton yang dihasilkan akan lebih baik. Kebersihan agregat halus juga akan menentukan kekuatan beton karena agregat yang bersih akan menghindarkan beton dari tercampurnya zat–zat yang dapat merusak beton baik pada saat beton muda maupun ketika sudah mengeras (Mulyono, 2003).

Air sebagai bahan pencampur semen berperan sebagai bahan perekat, sehingga penambahan air dalam pembuatan spesi beton merupakan unsur

yang sangat penting. Peranan air sebagai bahan perekat terjadi melalui reaksi hidrasi, yaitu semen dan air akan membentuk pasta semen dan mengikat fragmen-fragmen agregat. Air yang digunakan dalam campuran beton harus memenuhi persyaratan fisika dan kimiawi. Secara umum, air yang dapat diminum cocok digunakan sebagai air pencampur, sebab telah memenuhi persyaratan teknis sebagai air pencampur. Dalam penggunaan, air tidak boleh berlebihan. Air yang berlebihan selain akan menimbulkan masalah bleeding, yaitu air akan berada di atas adukan setelah beberapa saat dan dapat juga meningkatkan penguapan air yang akhirnya dapat menimbulkan retak-retak (Hidayat, 2009).

Pada dasarnya jumlah air yang dibutuhkan untuk proses hidrasi sekitar 25% dari berat semen. Jika air yang digunakan kurang dari 25% maka akan terjadi kelecakan dan kemudahan dalam pengerjaan (workability) tidak dapat tercapai. Workability didefinisikan sebagai beton yang mudah dikerjakan atau dituangkan ke dalam cetakan, mudah diaduk dan dapat dengan mudah dibentuk. Banyaknya air yang digunakan dalam campuran semen sering disebut dengan istilah faktor air semen (FAS). FAS dihitung dengan cara membagi berat air yang digunakan dengan berat semen:

FAS = berat air / berat semen

Semakin banyak air yang digunakan di dalam campuran, maka akan berakibat pada menurunnya kekuatan beton yang dihasilkan. FAS yang rendah akan mengakibatkan air yang berada di antara bagian-bagian semen sedikit dan jarak antar butiran semen menjadi lebih pendek. Nilai faktor air semen yang biasa digunakan adalah antara 0,4 – 0,65 (Mulyono, 2003).

Gambar 9. Hubungan antara kekuatan tekan beton umur 7 hari dengan faktor air semen menggunakan semen yang cepat mengeras (Mulyono, 2003)

Gambar 10. Hubungan antara faktor air semen dengan kekuatan tekan beton selama masa perkembangannya (Mulyono, 2003)

Kemudahan pengerjaan (workability) berkaitan erat dengan konsumsi air dan variasi ukuran pasir (gradasi pasir). Begitu pentingnya air dalam adukan mortar, sehingga untuk mendapatkan workability yang baik, penggunaan air perlu dijaga sampai diperoleh campuran yang tidak terlalu kental dan tidak terlalu encer. Selain itu, perlu dihindari penambahan air pada saat adukan mortar mulai mengering atau setengah kering. Workability atau kemudahan dalam pengerjaan akan meningkat seiring dengan meningkatnya kebutuhan air. Semen portland komposit yang mengandung fly ash, slag, maupun limestone akan memiliki workability yang lebih baik,

sedangkan untuk semen yang mengandung pozzolan alam dan silica fume cenderung membutuhkan air lebih banyak (Hidayat, 2009).

Menurut Hidayat (2009), keunggulan yang dimiliki beton dibandingkan dengan material lainnya adalah mempunyai kuat tekan dan stabilitas volume yang baik dan biaya perawatan relatif lebih murah. Selain itu, material beton lebih tahan terhadap pengaruh lingkungan, tidak mudah terbakar, dan lebih tahan terhadap suhu tinggi. Namun, dibalik keunggulannya, beton mempunyai beberapa kelemahan, yaitu respon terhadap beban tarik sangat rendah. Nilai kuat tariknya hanya berkisar sepersepuluh kuat tekan. Menurut Mulyono (2003), keunggulan beton lainnya adalah dapat dibentuk dengan mudah sesuai dengan kebutuhan konstruksi dan mampu menahan beban pikul yang berat. Kekurangan dari beton adalah sulit mengubah bentuk ketika beton sudah mengeras, pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi, bobot yang besar, dan memiliki daya pantul suara yang besar.

Kekuatan beton terbentuk akibat terikatnya partikel-partikel agregat kasar dan halus oleh pasta semen yang berjalan secara gradual dan berkelanjutan. Kekuatan beton akan semakin bertambah seiring dengan bertambahnya umur. Reaksi hidrasi antara semen dan air yang menghasilkan senyawa calcium silikat hidrat (CSH) sebagai pembentuk kekuatan beton tidak langsung selesai seketika, tetapi berjalan secara berkelanjutan. Laju reaksi hidrasi sangat ditentukan oleh derajat kehalusan atau distribusi ukuran partikel semen.

Kekuatan tekan beton merupakan karakteristik beton yang paling umum digunakan, terutama dalam perencanaan struktur. Pada umumnya beton direncanakan hanya untuk menahan gaya tekan. Laju pembebanan disesuaikan dengan syarat yang ada pada ASTM-C39, yaitu antara 1,43 – 3,47 kg/cm2/detik. Besarnya tegangan tekan adalah besar beban tekan dibagi dengan luas permukaan tekan. Beban tekan adalah beban tekan maksimum yang dapat diberikan pada benda uji. Karakteristik penting lain dari beton semen portland adalah kuat lentur (Adianto dan Basuki, 2006).

Kekuatan beton sangat ditentukan oleh umurnya. Berdasarkan standar, karakteristik kuat tekan beton ditentukan ketika beton telah berumur 28 hari. Kekuatan tekan beton akan bertambah dengan naiknya umur beton. Selain itu juga, kekuatan beton sangat dipengaruhi oleh perbandingan jumlah air terhadap semen, faktor air semen (FAS) atau (w/c-rasio) ketika membuat rancangan spesi beton (Hidayat, 2009).

Beton termasuk jenis material yang berpori dan mengandung retak-retak kecil. Ini terjadi karena secara alami, agregat sebagai material pengisi beton selalu mengandung pori-pori bawaan. Pasta semen sebagai perekat agregat adalah hasil reaksi hidrasi yang berjalan secara gradual. Oleh karena itu, dalam pasta semen akan selalu menyimpan air yang berada dalam pori-pori kapiler. Reaksi hidrasi berlangsung secra terus-menerus, sehingga lama-kelamaan jumlah air akan menipis. Hal ini mengakibatkan kandungan pori-pori kapiler akan berkurang sejalan dengan bertambahnya umur beton (Hidayat, 2009). Selama proses penuangan spesi beton ke dalam bekisting atau cetakan, udara akan ikut masuk ke dalam ruangan bekisting atau cetakan. Oleh sebab itu, untuk memperkecil kandungan rongga udara yang terjebak dalam beton selama proses penuangan, harus disertai proses pemadatan dengan menggunakan vibrator. Jumlah rongga-rongga udara dalam beton yang disarankan berada pada kisaran 1 – 1,5% volume beton (Hidayat, 2009).

Banyaknya rongga udara di dalam beton akan mengakibatkan penurunan kekuatan tekan, hal ini dapat dilihat pada Gambar 11. Alat yang digunakan untuk proses pemadatan dapat berupa tongkat kayu, yang proses pemadatannya dilakukan secara manual atau dengan menggunakan alat pemadat mesin berupa vibrator. Penggunaan vibrator biasa dilakukan jika kapasitas beton yang diproses besar. Proses pemadatan dilakukan sebelum terjadinya initial setting time.

Gambar 11. Pengaruh rongga udara terhadap kekuatan tekan beton

(Mulyono, 2003)

Semen portland akan bereaksi dengan air segera setelah tercampur. Setelah 24 jam, dengan suhu kamar 30 – 40oC, semen mengalami proses hidrasi. Hal ini ditunjukkan dengan terbentuknya lapisan penutup dengan bertambahnya kepadatan dan ketebalan yang melapisi partikelnya. Proses pembentukan beton dapat dilihat pada Gambar 12.

(a) (b)

Keterangan:

Material yang belum terhidrasi Pori-pori yang terisi air

Ikatan C-S-H

Kalsium Hidroksida

(a). Terjadinya pencampuran pertama (b). Kondisi beton setelah berumur 7 hari (c). Kondisi beton setelah bermur 28 hari (d). Kondisi beton setelah berumur 12 bulan

Gambar 12. Proses terjadinya pengikatan pada beton (Mulyono, 2003) Setelah beton mencapai final setting, maka langkah terakhir dalam

pengerjaan beton adalah perawatan beton (curing). Perawatan dilakukan agar proses hidrasi tidak mengalami gangguan yang dapat mengakibatkan kehilangan air yang terlalu cepat sehingga beton mengalami keretakan. Proses perawatan ini biasanya dilakukan antara tiga sampai tujuh hari ataupun lebih. Perawatan ini tidak hanya dimaksudkan untuk mendapatkan kekuatan tekan beton yang tinggi tapi juga dimaksudkan untuk memperbaiki mutu dari keawetan beton, kekedapan terhadap air, ketahanan terhadap aus, serta stabilitas dari dimensi strukur.

2.10 Beton Karet

Beton karet adalah campuran antara beton yang memiliki sifat dasar keras dengan karet yang memiliki sifat lentur. Kombinasi dari kedua sifat tersebut dapat memperbaiki sifat jalanan yang terbuat dari beton sehingga lebih nyaman ketika dilalui (Roestaman et al., 2007).

Penelitian beton karet ini juga telah dilakukan di luar negeri, seperti Sukontasukkul dan Chaikaew (2005) menggunakan karet bekas (crumb rubber) berasal dari ban bekas yang digunakan sebagai bahan untuk menggantikan sebagian dari agregat kasar dan agregat halus dengan persentase 10 dan 20% terhadap berat. Dari hasil pengujian didapatkan

bahwa kekuatan tekan dan kekakuan dari beton yang dihasilkan menurun tetapi kemampuan penyerapan energi lebih baik, kelenturan yang dihasilkan meningkat, memiliki tahanan gelincir lebih baik dan tahanan abrasi yang lebih rendah.

Penambahan bahan tambahan karet pada beton akan menghasilkan penurunan pada nilai slump dan kekuatan campuran beton, memiliki kandungan udara yang lebih tinggi, lebih ringan, lebih tahan terhadap retakan, dan memiliki nilai keteguhan yang lebih tinggi dibandingkan dengan beton biasa (Naik dan Siddique, 2002; Roestaman et al., 2007). Menurut Roestaman et al. (2007), laju perkembangan kekuatan beton karet berbeda dengan laju perkembangan kekuatan beton normal tanpa karet. Pada umur yang sama, beton karet cenderung mencapai kekuatan yang lebih tinggi dibandingkan dengan pencapaian oleh beton normal.

Berdasarkan hasil penelitian yang dilakukan Roestaman et al. (2007) terlihat bahwa campuran beton dengan remah karet menghasilkan kecenderungan penurunan workability, kuat tekan, maupun kuat lentur. Untuk mengatasi penurunan workability tersebut maka digunakan bahan tambahan pada semen berupa plasticizer yang dapat memberikan workability yang lebih baik pada beton segar dengan kandungan air (FAS) yang lebih rendah.

Dengan menggunakan admixture tipe plasticizer sebagai bahan tambah dan serbuk karet sebagai bahan campuran di dalam beton, Roestaman et al. (2007) dapat menghasilkan kuat lentur yang lebih baik pada penambahan karet sebesar 2,5% dan 5%. dibandingkan dengan beton yang normal yang tidak menggunakan bahan tambahan karet. Pada penambahan karet 7,5; 10; 12,5 dan 15% karet, kuat lentur yang dihasilkan tidak lebih baik jika dibandingkan dengan beton normal yang tidak menggunakan karet.

Menurut Alfa (2008), penyebaran karet alam dalam bentuk padatan pada beton relatif lebih sulit homogen bila dibandingkan dengan penggunaan lateks. Selain itu juga keuntungan lainnya dengan menggunakan lateks adalah karena lateks mempunyai sifat lengket lebih

baik. Haryadi (2005) mengemukakan bahwa semakin tinggi kadar lateks yang ditambahkan pada campuran beton maka akan menurunkan kuat tekannya.

Pada penelitian yang telah dilakukan Abdilah (2009) dengan menggunakan lateks pekat, lateks pekat pravulkanisasi semi EV, dan lateks pekat pravulkanisasi semi ebonit menghasilkan semakin tinggi dosis karet yang digunakan maka semakin menurun kuat tekannya begitupula dengan kuat lenturnya, tetapi semakin lama umur mortar maka semakin meningkat kuat tekan dan kuat lenturnya. Pada penelitian ini terdapat kekurangan seperti workability yang rendah dan juga surfaktan yang digunakan belum sesuai dengan campuran semen dan lateks yang digunakan sehingga campuran yang dihasilkan agak menggumpal. Terdapat penelitian dengan menggunakan lateks acrylic untuk membuat beton. Pada Gambar 13 merupakan gambar tiga dimensi yang mengilustrasikan bagaimana sebuah struktur polimer seperti karet menjembatani kekosongan dalam adonan semen dari beton semen polimer yang menggunakan lateks acrylic.

Gambar 13. Tiga Dimensi dari Beton Semen Polimer (Belie, 1998)

Ohama (1995) menyatakan bahwa mortar/beton semen yang dimodifikasi dengan polimer mempunyai monolithic co-matriks di dalam matriks polimer organik dan matriks gel semen yang telah dihomogenkan. Modifikasi lateks di dalam mortar dan beton semen diatur oleh hidrasi semen dan proses pembentukan film polimer. Proses hidrasi secara umum mendahului proses pembentukan polimer. Fase co-matriks dibentuk oleh