PENGARUH WAKTU PENGEMPAAN PADUAN PAPAN PARTIKEL

TANDAN KOSONG KELAPA SAWIT FORMALDEHYDE

FAKULTAS TEKN

TUGAS AKHIR

PENGARUH WAKTU PENGEMPAAN DAN VARIASI KOMPOSISI PAPAN PARTIKEL DENGAN MENGGUNAKAN

TANDAN KOSONG KELAPA SAWIT DAN PEREKAT FORMALDEHYDE 1001 TERHADAP NILAI IMPAK

Oleh :

REZKI FIRMANSYAH

BP : 08 109 13 088

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK – UNIVERSITAS ANDALA

PADANG, 2013

DAN VARIASI KOMPOSISI MENGGUNAKAN SERAT

AN PEREKAT UREA NILAI IMPAK

KEMENTRIAN PENDIDIKAN NASIONAL

Tugas Akhir ini diberikan kepada : Nama

Tugas Akhir ini diberikan kepada :

: Rezki Firmansyah : 0810913088

: Prof. Dr. -Ing. H. Hairul Abral Pendamping : Ilhamdi, M. Eng

Jangka Waktu Penyelesaian : 6 Bulan

: Pengaruh Waktu Pengempaan d Paduan Papan Partikel dengan Tandan Kosong Kelapa Sawit

Formaldehyde 1001 Terhadap Nilai Impak :

1. Studi literatur

2. Penyiapan serat tandan kosong kelapa pembuatan papan partikel.

3. Pembuatan spesimen uji impak

LEMBAR PENGESAHAN

PENGARUH WAKTU PENGEMPAAN DAN VARIASI KOMPOSISI PADUAN PAPAN PARTIKEL DENGAN MENGGUNAKAN SERAT

TANDAN KOSONG KELAPA SAWIT DAN PEREKAT UREA FORMALDEHYDE 1001 TERHADAP NILAI IMPAK

Oleh :

REZKI FIRMANSYAH

NBP : 081 091 3088

Disetujui Oleh :

Pembimbing Utama Pembimbing Pendamping

Prof. Dr. -Ing. H. Hairul Abral Ilhamdi, M.Eng

i

ABSTRAK

komposit merupakan salah satu material teknik yang banyak dimanfaatkan pada dua dekade terakhir. Hal Ini disebabkan karena komposit memiliki sifat ringan dan relatif kuat. Salah satunya papan partikel dengan serat alami (serat sawit) dengan pengikat urea formaldehyde. Selain ketersediaan bahan baku yang sangat berlimpah, bahan ini juga mudah di dapat.

Untuk mendapatkan papan partikel yang baik, maka diperlukan pengujian sifat fisik dan mekanik. Salah satu pengujian mekanik yang jarang dilakukan peneliti pada dua dekade terakhir ini ialah pengujian impak. Maka dari itu, fokus penelitian kali ini ialah pengaruh waktu pengempaan dan variasi komposisi papan partikel terhadap harga impak.

Untuk pengaruh waktu pengempaan, penulis memvariasikan waktu mulai dari 5, 10, 15, dan 20 menit dengan komposisi paduan partikel tersebut 80:20%. Dan untuk pengaruh variasi komposisi paduan papan partikel penulis membandingkan komposisi 70:30, 75:25, dan 80:20% dengan waktu pengempaan yang diberikan ialah 15 menit.

Dari hasil pengujian didapatkan komposisi paduan yang tepat antara 70:30, 75:25, 80:20% ialah komposisi 80:20% dimana serat tandan kosong kelapa sawit yang digunakan sebanyak 80% dan urea formaldehyde sebanyak 20%. Untuk variasi waktu pengempaan pada komposisi paduan yang tepat (80:20%) yaitu pada waktu pengempaan 15 menit. Kadar air dan kerapatan untuk penelitian kali ini memenuhi standar baik itu dari variasi waktu dan variasi komposisi. Untuk nilai pengembangan tebal hanya pada komposisi paduan 70:30% yang memenuhi standar SNI 03-2105-2006, karena semakin banyak urea formaldehyde yang terkandung dalam serat, maka akan semakin kuat ikatan antara fiber dan matrix, sehingga air akan susah untuk masuk kedalam papan partikel.

ii

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Esa, karena berkat

rahmat dan karunia-Nya penulis dapat menyelesaikan Tugas Akhir ini dengan

judul “Pengaruh waktu pengempaan dan variasi komposisi paduan papan

partikel dengan menggunakan serat tandan kosong kelapa sawit dan perekat urea formaldehyde 1001 terhadap nilai impak” yang merupakan salah satu syarat untuk menyelesaikan pendidikan tahap sarjana pada Jurusan Teknik Mesin

Fakultas Teknik Universitas Andalas.

Pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Kedua orang tua, kakak, adik, dan keluarga tercinta serta orang-orang

terdekat atas perhatian, motivasi, do’a dan kasih sayang yang tak

henti-hentinya diberikan kepada penulis.

2. Bapak Dr.-Ing. H. Hairul Abral sebagai pembimbing utama Tugas Akhir

yang telah meluangkan waktu untuk memberikan motivasi, dorongan,

bimbingan, dan nasehat untuk dapat menyelesaikan Tugas Akhir ini sebaik

mungkin.

3. Bapak Ilhamdi M.Eng sebagai pembimbing kedua Tugas Akhir dan

sekaligus telah banyak berjasa dalam membimbing akademik penulis,

sehingga dapat melangkah ke Tugas Akhir ini dan menyelesaikannya

dengan baik.

4. Bapak Mastariyanto yang juga telah membantu penulis dalam

penyelesaian Tugas Akhir ini.

5. Rekan-rekan tim papan partikel atas kebersamaan, motivasi dan

kerjasamanya dalam penyelesain Tugas Akhir ini.

6. Keluarga besar paitua-MTU atas do’anya dalam penyelesaian Tugas

Akhir ini.

7. Rekan-rekan asisten Metallurgyyang telah membantu dalam penyelesaian

Tugas Akhir ini.

8. Teman-teman mesin angkatan 2008 dan semua mahasiswa Jurusan Teknik

iii 9. Seluruh staf pengajar di Jurusan Teknik Mesin Fakultas Teknik

Universitas Andalas.

10. Seluruh karyawan di Jurusan Teknik Mesin Fakultas Teknik Universitas

Andalas.

11. Dan semua pihak yang tidak dapat penulis sebutkan satu persatu yang

telah banyak membantu penulis dalam pembuatan Tugas Akhir ini.

Penulis menyadari bahwa Tugas Akhir ini tidak luput dari kekurangan, untuk

itu penulis sangat mengharapkan kritik dan saran yang sangat membangun.

Semoga Tugas Akhir ini dapat memberikan manfaat bagi kita semua, terutama

bagi penulis dan lingkungan Jurusan Teknik Mesin Fakultas Teknik Universitas

Andalas, Amin.

Padang, Juli 2013

iv DAFTAR ISI

PENETAPAN TUGAS AKHIR LEMBAR PENGESAHAN

ABSTRAK... i

KATA PENGANTAR... ii

DAFTAR ISI... iv

DAFTAR TABEL... vi

DAFTAR GAMBAR... vii

DAFTAR NOTASI... ix

BAB I PENDAHULUAN 1.1. Latar Belakang... 1

1.2. Tujuan Penelitian ... 2

1.3. Manfaat Penelitian ... 2

1.4. Batasan Masalah ... 2

1.5. Sistematika Penulisan ... 3

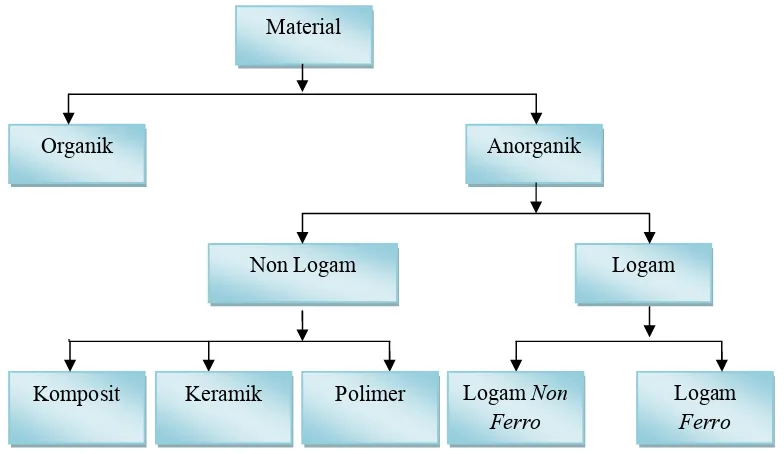

BAB II TINJAUAN PUSTAKA 2.1. Tinjauan Tentang Material Komposit... 4

2.1.1 Klasifikasi Material ... 4

2.1.2 Material Komposit ... 4

2.1.3 Klasifikasi Komposit ... 5

2.1.4 Unsur Penyusun Komposit ... 8

2.1.5 Serat Sebagai Penguat komposit (Fiber Reinforced Composites).. 9

2.2. Tinjauan tentang Serat... 10

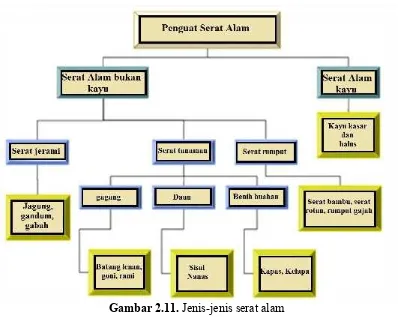

2.2.1 Serat Alam (Natural Fiber)... 10

2.2.2 Jenis-Jenis Serat Alam... 11

2.2.3 Pengaruh Panjang Serat ... 12

2.3 Tinjauan Tentang Bahan Baku Papan Partikel... 13

2.3.1 Perekat ... 13

v

2.3.1.1 Perekat Sintetis... 13

2.3.2 Tandan Kosong Kelapa Sawit (TKKS) ... 14

2.4 Produk Papan Partikel ... 14

BAB III METODOLOGI 3.1. Skema Penelitian... 16

3.2. Alat dan Bahan ... 17

3.2.1 Peralatan Penelitian... 17

3.2.2 Bahan Penelitian... 19

3.3. Prosedur Pembuatan Produk... 20

3.3.1 Penyiapan Serat... 20

3.3.2 Pembuatan Papan Partikel... 21

3.3.3 Spesimen/Benda Uji... 21

3.4. Pengujian Spesimen Papan Partikel... 23

3.4.1 Pengujian Impact... 23

3.4.2 Uji Pengembangan Tebal ... 23

3.4.3 Uji Kadar Air... 24

3.4.4 Uji Kerapatan ... 24

BAB IV HASIL DAN PEMBAHASAN 4.1. Pengaruh Variasi Waktu Pengempaan & Variasi Komposisi Paduan Papan Partikel ... 25

4.2. Pengaruh komposisi papan partikel pada lama pengempaan 15 menit .. 31

BAB V PENUTUP 5.1. Kesimpulan ... 37

5.2. Saran ... 37

vi

DAFTAR TABEL

Hal

Tabel 3.1 Dimensi spesimen uji impak berdasarkan ASTM 5942-96 ... 24

Tabel 3.2 Dimensi spesimen uji kadar air berdasarkan SNI 03-2105-2006 ... 24

Tabel 3.3 Dimensi spesimen uji kerapatan berdasarkan SNI 03-2105-2006... 24

Tabel 3.4 Dimensi spesimen uji pengembangan tebal berdasarkan SNI ... 24

Tabel 4.1 Pengaruh waktu pengempaan papan partikel komposisi 80 : 20 %... 28

Tabel 4.2 Pengaruh variasi komposisi paduan papan partikel dengan waktu pengempaan 15 menit ... 28

Tabel 4.3 Nilai ketangguhan impak papan partikel akibat variasi waktu pengempaan papan partikel pada komposisi 80 : 20 % ... 31

Tabel 4.4 Nilai ketangguhan impak papan partikel akibat variasi komposisi paduan dengan waktu pengempaan 15 menit ... 32

Tabel 4.5 Nilai kadar air papan partikel variasi waktu pengempaan dengan komposisi 80 : 20 % ... 33

Tabel 4.6 Nilai kadar air papan partikel variasi komposisi paduan dengan waktu pengempaan 15 menit ... 33

Tabel 4.7 Nilai kerapatan papan partikel akibat pengaruh variasi waktu pengempaan dengan komposisi 80 : 20 %... 34

Tabel 4.8 Nilai kerapatan papan partikel akibat pengaruh variasi komposisi papan partiken dengan waktu pengempaan 15 menit ... 34

Tabel 4.9 Nilai pengembangan tebal papan partikel variasi waktu pengempaan dengan komposisi paduan 80 : 20 % ... 35

vii

DAFTAR GAMBAR

Hal

Gambar 2.1. Skematis klasifikasi material... 4

Gambar 2.2. Klasifikasi komposit berdasarkan penguatnya ... 5

Gambar 2.3. Susunan serat unidirectional... 6

Gambar 2.4. Susunan serat bidirectional... 6

Gambar 2.5. Susunan serat discontinues... 6

Gambar 2.6. Susunan serat random... 7

Gambar 2.7. Struktur laminate... 7

Gambar 2.8. Struktur sandwich... 7

Gambar 2.9. Komposit yang diperkuat partikel ... 8

Gambar 2.10.Parameter fiberdalam pembuatan komposit ... 10

Gambar 2.11.Jenis-jenis serat alam... 11

Gambar 2.12.Skema serat... 12

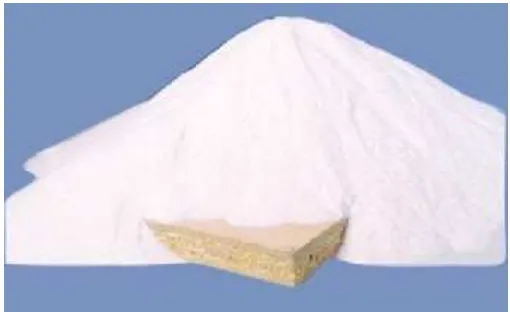

Gambar 2.13.Resin urea formaldehyde... 13

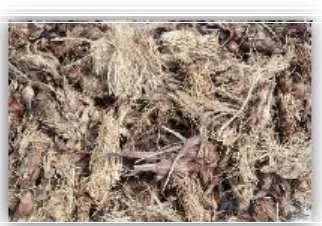

Gambar 2.14.Serat tandan kosong kelapa sawit... 14

Gambar 2.15.Papan partikel ... 15

Gambar 3.1. Flowchartpenelitian... 16

Gambar 3.2.Mesin presshidrolik ... 18

Gambar 3.3.Electronic impact testing machine... 19

Gambar 3.4.Serat tandan kosong kelapa sawit ... 19

Gambar 3.5.Urea Formaldehyde1001... 20

Gambar 3.6. Proses peyiapan serat (a) perebusan serat, (b) pengeringan serat, (c) pemotongan serat yang telah kering (d) serat yang siap digunakan ... 21

Gambar 3.7.Spesimen Uji Impak Menurut ASTM D 256 – 02... 22

Gambar 4.1.Kondisi fisik papan partikel dan benda uji ... 25

Gambar 4.2.Pengaruh lama kempa terhadap harga impak ... 26

viii Gambar 4.4. Pengaruh lama waktu pengempaan terhadap nilai kadar air

papan partikel ... 28

Gambar 4.5. Pengaruh variasi waktu kempa terhadap kerapatan papan

partikel... 29

Gambar 4.6. Pengaruh variasi waktu kempa terhadap pengembangan tebal

papan partikel ... 30

Gambar 4.7.Kondisi fisik papan partikel dan benda uji ... 31

Gambar 4.8.Pengaruh variasi komposisi terhadap harga impak ... 32

Gambar 4.9. Bentuk patahan hasil pengujian impak papan partikel variasi

komposisi... 33

Gambar 4.10.Pengaruh variasi komposisi terhadap kadar air ... 34

Gambar 4.11. Pengaruh variasi komposisi terhadap kerapatan papan

partikel ... 35

Gambar 4.12. Pengaruh variasi waktu kempa terhadap pengembangan tebal

ix DAFTAR SIMBOL

Simbol Arti Satuan

lc Panjang kritis mm

d diameter serat mm

σf* kekuatan ultimat serat MPa

τc kekuatan ikatan fiber-matrix MPa

B0 Berat awal g

B1 Berat akhir g

T0 Tebal awal mm

BAB I

PENDAHULUAN

1.1. Latar Belakang

Penggunaan material komposit sebagai bahan konstruksi ataupun komponen suatu produk telah berkembang sangat pesat dua dekade terakhir (Mastariyanto Perdana 2011). Ini dikarenakan keunggulan-keunggulan yang dimiliki oleh material komposit, diantaranya massa jenis dan kekuatan yang bisa diatur, ramah lingkungan dan nilai ekonomis yang tinggi.

Material komposit telah banyak mengalami perkembangan. Umumnya material penguat komposit berasal dari serat sintetis. Tapi dengan berkembangnya isu ramah lingkungan, para peneliti mulai mencoba menggunakan serat alam (natural fiber) sebagai unsur pembentuk komposit. Ini dikarenakan serat alam lebih ramah lingkungan dan ketersediaannya melimpah. Salah satunya ialah serat tandan kosong kelapa sawit.

Serat tandan kosong kelapa sawit (TKKS) merupakan limbah padat yang

dihasilkan pabrik/industri pengolahan minyak kelapa sawit. Produksi minyak kelapa sawit di Indonesia mencapai 6 juta ton per tahun. Secara bersamaan dihasilkan pula limbah TKKS dengan potensi sekitar 2,5 juta ton per tahun (Anonim, 1999). Di pabrik minyak kelapa sawit, TKKS hanya dibakar dan sekarang telah dilarang karena adanya kekhawatiran pencemaran lingkungan, atau dibuang sehingga menimbulkan keluhan/masalah karena dapat menurunkan kemampuan tanah menyerap air. Di samping itu, TKKS yang membusuk di tempat akan menarik kedatangan jenis kumbang tertentu yang berpotensi merusak pohon kelapa sawit hasil peremajaan di lahan sekitar tempat pembuangan (Anonim, 1998).

Tugas Akhir Pendahuluan

Rezki Firmansyah (0810913088) 2

partikel juga tidak terlepas dari pengaruh-pengaruh beban eksternal secara tiba-tiba.

Dari uraian di atas menunjukkan bahwa dengan pesatnya penelitian mengenai komposit dua dekade terakhir ini, salah satunya ialah papan partikel, serta ketersediaan bahan pendukung berupa serat tandan kosong kelapa sawit yang berlimpah, maka penelitian ini menarik untuk dilakukan. Dimana pemaduan antara serat tandan kosong kelapa sawit (fiber) dan urea formaldehyde (matrix), disertai dengan melakukan pengujian impak sebagai akibat dari pengaruh waktu pengempaan dan variasi komposisi papan partikel, menjadi fokus pada penelitian kali ini.

1.2. Tujuan Penelitian

Tujuan yang hendak dicapai dari penelitian ini diantaranya sebagai berikut;

a) Mengetahui pengaruh waktu pengempaan dan variasi komposisi papan partikel terhadap harga impak.

b) Mengetahui nilai kadar air, kerapatan, dan pengembangan tebal papan partikel dari pengaruh waktu pengempaan dan variasi komposisi papan partikel.

1.3. Manfaat Penelitian

Manfaat yang hendak dicapai dari penelitian ini diantaranya adalah;

a) Dapat menemukan material alternatif baru dengan sifat mekanik yang baik dan nilai ekonomis rendah.

b) Dapat meningkatkan nilai guna dari serat tandan kosong kelapa sawit.

1.4. Batasan masalah

Fokus penelitian papan partikel kali ini yaitu sebagai berikut;

a) Variasi waktu pengempaan panas yang digunakan yaitu 5, 10, 15 dan 20 menit.

b) Variasi komposisi paduan serat tandan kosong kelapa sawit dan urea formaldehyde ialah 70 : 30, 75 : 25, dan 80 : 20 %.

Tugas Akhir Pendahuluan

Rezki Firmansyah (0810913088) 3

1.5. Sistematika Penulisan

Sistematika penulisan tugas akhir ini secara garis besar terbagi atas lima bagian, yaitu:

a) Bab I Pendahuluan, menjelaskan mengenai latar belakang, batasan masalah, tujuan, manfaat, serta sistematika penulisan.

b) Bab II Tinjauan Pustaka, menjelaskan tentang teori-teori yang berhubungan dengan penulisan laporan.

c) Bab III Metodologi, menguraikan langkah-langkah yang dilakukan selama penelitian berlangsung.

d) Bab IV Hasil Dan Pembahasan, menjelaskan tentang hasil yang didapatkan serta analisanya.

BAB II

TINJAUAN PUSTAKA

2.1. Tinjauan Tentang Material Komposit

Pada bagian ini akan meninjau tentang material, klasifikasinya dan sifat –

sifat penting material komposit.

2.1.1 Klasifikasi Material

Material adalah segala sesuatu yang menempati ruang dan memiliki massa.

Adapun klasifikasi material secara garis besar terlihat pada Gambar 2.1.

Gambar 2.1. Skematis klasifikasi material

2.1.2 Material Komposit

Komposit adalah suatu material yang terdiri dari campuran atau kombinasi

dua atau lebih material baik secara mikro atau makro, dimana sifat material yang

tersebut berbeda bentuk dan komposisi kimia dari zat asalnya [1]. Material

fiber-reinforced composite Terdiri atas fiber dengan kekuatan dan modulus tinggi yang

melekat atau berikatan dengan matrix dengan lapisan berbeda diantara keduanya.

Kedua pernyataan diatas memiliki pengertian yang sama yaitu komposit

merupakan gabungan material yang berbeda sifat asli dan membentuk sifat baru. Material

Organik Anorganik

Non Logam Logam

Logam Ferro Logam Non

Ferro Polimer

Tugas Akhir Tinjauan Pustaka

Rezki Firmansyah 0810913088 5

2.1.3 Klasifikasi Komposit

Secara umum komposit dapat diklasifikasikan atas dua macam yaitu,

berdasarkan matrix dan penguatnya (reinforcement). Berdasarkan matrix terbagi

atas 3 macam yaitu Metal Matrix Composites (MMC), Polymer Matrix Compsites

(PMC) dan Ceramics Matrix Coposites (CMC) [2]. Perbedaan ketiganya adalah

matrix yang digunakan sesuai dengan namaya yaitu matrix logam, polimer, dan

keramik. MMC yang umum digunakan adalah aluminium paduan dengan fiber

boron atau Silicon Carbide, sedangkan PMC yang umum digunakan adalah

polimer dari jenis thermosetting. Untuk CMC biasanya digunakan Si3N4 dan

Al2O3.

Berdasarkan penguatnya (reinforcement), komposit terbagi atas tiga

macam seperti yang ditunjukkan pada Gambar 2.2.

Tugas Akhir

Rezki Firmansyah 0810913088 1) Fiber Reinforced Composites

Terdiri dari dua

penyusunan serat dapat dibagi menjadi 2 :

a) Continues, terbagi 2

unidirectional

bidirectional

Gamba

Gambar 2

b) Discontinues

serat kontinu. Susunan seratnya dapat dilihat pada Gambar

Gambar 2

c) Random,

kemungkinan

arah di bidang lapisan. Susunan sera

Tinjauan Pustaka

Rezki Firmansyah 0810913088

Fiber Reinforced Composites

Terdiri dari dua komponen penyusun yaitu matrix dan

penyusunan serat dapat dibagi menjadi 2 :

, terbagi 2 yaitu lapisan yang menggunakan tipe susunan

unidirectional dan lapisan yang menggunakan tipe susunan

bidirectionaldapat dilihat pada Gambar 2.3 dan 2.4 .

Gambar 2.3. Susunan serat unidirectional[3]

Gambar 2.4. Susunan serat bidirectional [3]

Discontinues, memiliki kekuatan dan modulus paling rendah

serat kontinu. Susunan seratnya dapat dilihat pada Gambar

Gambar 2.5. Susunan serat discontinues [3]

, lapisan menggunakan tipe susunan serat

kemungkinan memiliki sifat mekanik dan fisik yang sama

arah di bidang lapisan. Susunan seratnya dapat dilihat pada Gambar Tinjauan Pustaka

6 dan serat. Skema

ng menggunakan tipe susunan serat

menggunakan tipe susunan serat

modulus paling rendah dari pada

serat kontinu. Susunan seratnya dapat dilihat pada Gambar 2.5.

susunan serat random

fisik yang sama dalam segala

Tugas Akhir

Rezki Firmansyah 0810913088

Gambar 2

2) Laminated (structural) Reinforced Composites

Komposit jenis ini

berbeda dan digabung secara

lapisan-lapisan dengan

yang disebut laminat

yaitu struktur laminate

komposit tersebut dapat dilihat pada Gambar 2.7 dan 2.8

Tinjauan Pustaka

Rezki Firmansyah 0810913088

Gambar 2.6. Susunan serat random [3]

Laminated (structural) Reinforced Composites

Komposit jenis ini terdiri dari sekurang-kurangnya dua lapis m

dan digabung secara bersama-sama. Laminated composite

lapisan dengan berbagai macam arah penyusunan serat

laminate. Yang termasuk Laminated composites (komposit

laminate dan struktur sandwich, perbedaan dari kedua

komposit tersebut dapat dilihat pada Gambar 2.7 dan 2.8.

Gambar 2.7.Struktur laminate[4]

Gambar 2.8.Struktur sandwich[5]

Tinjauan Pustaka

7 kurangnya dua lapis material yang

composite dibentuk dari

penyusunan serat yang ditentukan

(komposit berlapis)

Tugas Akhir

b) Material komposit partikel logam di dalam

c) Material komposit partikel

d) Material komposit partikel logam di dalam

Bentuk komposit yang diperkuat partikel dapat dilihat pada Ga

Gambar

2.1.4 Unsur Penyusun Komposit

Komposit tersusun

dapat dikelompokkan menjadi 3 bagian utama, yaitu

1) Matrixs

Matrixs adalah unsur

dan pengikat struktur

epoxide,dan lain-lain)

2) Material pengisi (

Filler dan additive

sifat dari resin dan mengurangi

pada persentase yang ditambahkan pada resin.

Tinjauan Pustaka

Rezki Firmansyah 0810913088

Particulate Composite Material

Particulate composite material (material komposit partikel)

lebih partikel yang tersuspensi di dalam matrix dari

logam dan non-logam dapat digunakan sebagai matrix. Empat

dapat digunakan sebagai matrixskomposit partikel;

Material komposit partikel non-logam di dalam matrix non

Material komposit partikel logam di dalam matrix non-logam

Material komposit partikel non-logam di dalam matrixlogam

Material komposit partikel logam di dalam matrixlogam

Bentuk komposit yang diperkuat partikel dapat dilihat pada Ga

Gambar 2.9.Komposit yang diperkuat partikel [2

Penyusun Komposit

Komposit tersusun atas berbagai unsur pembentuk, secara

dapat dikelompokkan menjadi 3 bagian utama, yaitu;

adalah unsur pokok pada komposit yang menjadi bagian

pengikat struktur komposit. Matriks dapat terdiri atas resin

) dan filleratau additive.

Material pengisi (filler) dan material penambah (additive)

additive pada prinsipnya adalah bertujuan untuk mem

mengurangi biaya pembuatan. Perbedaan keduanya

pada persentase yang ditambahkan pada resin.

Tinjauan Pustaka

8 komposit partikel) terdiri dari

dari matrix lainnya.

Bentuk komposit yang diperkuat partikel dapat dilihat pada Gambar 2.9.

2]

pembentuk, secara garis besar

yang menjadi bagian penutup

terdiri atas resin (Polyester,

bertujuan untuk memodifikasi

Tugas Akhir Tinjauan Pustaka

Rezki Firmansyah 0810913088 9

a) Filler : penambahan zat ≥ 10 %dari massa matriks

b) Additive : penambahan zat < 10% dari massa matriks

Filler/additive yang dicampur dengan resin nantinya akan menjadi suatu

kesatuan yang utuh (homogen).

3) Material penguat (reinforcement)

Reinforcement pada komposit juga biasa disebut dengan fiber atau serat.

Serat ini yang akan menentukan karakteristik material komposit, seperti

kekakuan, serta sifat-sifat mekanik lainnya. Syarat suatu material dapat dijadikan

sebagai reinforcement atau serat yaitu mempunyai sifat mekanik yang baik,

stabilitas thermal yang bagus, tahan terhadap korosi, ringan, ekonomis, dan

mudah didapatkan.

Hadi [8] menerangkan bahwa pada material komposit, serat berfungsi

untuk menahan sebagian besar gaya-gaya yang bekerja. Sedangkan matrix

bertugas mentransmisikan gaya-gaya yang bekerja pada serat serta melindungi

dan mengikat serat agar dapat bekerja dengan baik. Salah satu keuntungan

material komposit adalah kemampuan material tersebut untuk “diarahkan”

sehingga kekuatannya dapat diatur hanya pada arah tertentu yang kita kehendaki.

Hai ini dinamakan dengan “tailoring properties” dan ini merupakan salah satu

sifat istimewa komposit dibandingkan dengan material konvensional lainnya.

2.1.5 Serat sebagai Penguat Komposit(Fiber Reinforced Composites)

Fungsi utama dari serat adalah sebagai penopang kekuatan dari komposit,

sehingga tinggi rendahnya kekuatan komposit sangat tergantung dari serat yang

digunakan, karena tegangan yang diberikan pada komposit mulanya diterima oleh

matrix akan diteruskan kepada serat, sehingga serat akan menahan beban sampai

beban maksimum. Oleh karena itu serat harus mempunyai tegangan tarik dan

Tugas Akhir

kesadaran akan lingkungan

makhluk hidup mulai

ditemukan.

2.2.1. Serat Alam (Natural Fiber

Alam telah banyak

sampai bahan bangunan. Salah

mempunyai banyak

tinggi sehingga dapat digunakan sebagai pengganti

[9]. Dalam bidang teknologi

kandidat sebagai bahan

ringan, kuat, ramah lingkungan

penggunaan serat alam

dari serat ijuk sebagai bahan

bahan sandang dan serat

Tinjauan Pustaka

Rezki Firmansyah 0810913088

fiber dalam pembuatan komposit dapat dilihat

.10. Parameter fiberdalam pembuatan komposit

entang Serat

Material komposit yang banyak dijumpai pada tahun-tahun belakangan

menggunakan serat sintetis sebagai bahan penguatnya seperti

Tetapi dengan semakin gencarnya isu global yang menitik

akan lingkungan hidup, maka pemakaian serat alam yang

hidup mulai dikembangkan dan penggunaannya semakin

Natural Fiber)

Alam telah banyak menyediakan kebutuhan manusia mulai dari

sampai bahan bangunan. Salah satunya adalah bahan-bahan serat alam.

banyak keuntungan seperti ekonomis, kerapatan rendah,

sehingga dapat digunakan sebagai pengganti serat sintetis seperti

alam bidang teknologi material, bahan-bahan serat alam

sebagai bahan penguat untuk dapat menghasilkan bahan komposit

kuat, ramah lingkungan serta ekonomis. Sepanjang kebudayaan

penggunaan serat alam sebagai salah satu material pendukung kehidupan,

ijuk sebagai bahan bangunan, serat nanas atau tanaman

penguatnya seperti halnya fiber

yang menitik beratkan

serat alam yang berasal dari

penggunaannya semakin banyak

manusia mulai dari makanan

bahan serat alam. Serat alam

atan rendah, kekuatan

serat sintetis seperti fiber glass

bahan serat alam merupakan

menghasilkan bahan komposit yang

Sepanjang kebudayaan manusia

pendukung kehidupan, mulai

atau tanaman kayu sebagai

Tugas Akhir Tinjauan Pustaka

Rezki Firmansyah 0810913088 11

Seiring dengan perkembangan teknologi bahan, peran serat-serat alam mulai

tergantikan oleh jenis bahan serat sintetik seperti serat gelas atau serat karbon.

Serat alam dapat diklasifikasikan berdasarkan asalnya yakni berasal dari

tumbuhan, hewan dan berasal dari mineral. Serat tumbuhan meliputi serat pada

tumbuhan dikotil dan pembuluh pada tumbuhan monokotil (misalnya rami, jute,

benang goni), rambut (misalnya kapas, kapuk), serat kasar (sabut kelapa,

henequen) dan serat-serat lain (kelapa sawit, nenas, pisang abaca dan lain-lain).

2.2.2. Jenis – Jenis Serat Alam

Serat alam dibagi berdasarkan keadaan sifat aslinya berasal dari tumbuhan,

hewan atau mineral. Umumnya serat tumbuhan dan sayur-sayuran digunakan

sebagai penguat plastik. Serat tumbuhan meliputi wood dan non-wood fibers.

untuk lebih jelasnya dapat dilihat pada Gambar 2.11.

Gambar 2.11.Jenis-jenis serat alam

Pada penggunaannya serat alam harus mengalami proses perlakuan dengan

cara yang serupa. Penggantian fiber glass dengan serat alam adalah hal utama

Tugas Akhir

Panjang kritis serat

material menjadi lebih

serat (d) dan kekuatan ultimate (atau tensile) σ

(atau kekuatan yield

jumlah kombinasi fiber

Bila tegangan sama dengan σ

memiliki panjang kritis,

di atas. Dari gambar

serat terjadi hanya di bagian

maka penguatan serat menjadi

saat tegangan diberikan

menunjukkan bentuk

Tinjauan Pustaka

Rezki Firmansyah 0810913088

Pengaruh Panjang Serat

Karakteristik mekanik dari komposit dengan penguatan serat

properties dari serat, namun juga dipengaruhi oleh

yang diberikan dapat diteruskan ke serat oleh bagian matrix

dapat dilihat pada gambar 2.12.

Gambar 2.12.Skema serat [5]

Panjang kritis serat dibutuhkan agar penguatan dan kekakuan

menjadi lebih efektif. Panjang kritis (lc) ini dipengaruhi oleh

serat (d) dan kekuatan ultimate (atau tensile) σf*dan kekuatan ikatan

yield geser matrix, jika lebih kecil) τc yang berdasarkan

panjang kritis, bentuk (profile) stress-position ditunjukkan

ambar 2.12 dapat diketahui bahwa pembebanan maksimum

terjadi hanya di bagian pusat axialdari serat. Jika panjang serat

penguatan serat menjadi lebih efektif , bentuk stress-position

tegangan diberikan sama dengan kekuatan serat. Gambar di bawah

menunjukkan bentuk stress-positionuntuk l < lc .

Tinjauan Pustaka

12 penguatan serat tidak hanya

dipengaruhi oleh bagaimana

matrix. Pengaruh

penguatan dan kekakuan pada

dipengaruhi oleh diameter

kekuatan ikatan fiber-matrix

yang berdasarkan pada

pada suatu serat yang hanya

ditunjukkan pada gambar

pembebanan maksimum pada

jang serat ditingkatkan

position untuk l > lc

Tugas Akhir Tinjauan Pustaka

Rezki Firmansyah 0810913088 13

2.3. Tinjauan Tentang Bahan Baku Papan Partikel

Berikut ini ialah bahan baku dari material komposit pada penelitian kali ini :

2.3.1 Perekat

Berdasarkan asalnya dikenal adanya perekat alami dan perekat sintetis.

2.3.1.1 Perekat Alami

Perekat alami dapat dibagi menjadi perekat nabati yaitu berasal dari

tumbuhan, contohnya tapioka, kedelai, tanin. Berasal dari hewani

contohnya kasein, galatin.

2.3.1.2 Perekat Sintetis

Merupakan perekat yang dibuat dengan mereaksikan beberapa bahan

yang bersifat termosetting, contohnya urea formadehyde (UF), Melamine

Formadehida(MF) dan Phenol Formadehida(PF)

- Urea Formadehyde

Perekat ini merupakan hasil reaksi antara urea dengan formaldehyde

dijual dalam bentuk cair dan tepung berwarna jernih sampai putih.

Pengempaan dapat dilakukan secara dingin dan panas (110-120o C).

Untuk urea formaldehyde berbentuk tepung perlu dilarutkan dahulu

dalam air. Perekat ini termasuk perekat interior yang tahan terhadap

kelembaban tinggi dan air. Semua pabrik kayu lapis di indonesia

memakai perekat ini, dan sebagian besar kayu lapis dibuat dengan

perekat urea formaldehyde. Contoh gambar urea formadehyde dapat

dilihat pada gambar 2.13.

Tugas Akhir

Rezki Firmansyah 0810913088

2.3.2 Tandan kosong kelapa sawit (TKKS)

Tandan kosong

dihasilkan pabrik/industri

minyak kelapa sawit

bersamaan dihasilkan pula

tahun (Anonim, 1999

sekarang telah dilarang karena

dibuang sehingga menimbulkan

kemampuan tanah menyer

tempat akan menarik kedatangan j

pohon kelapa sawit hasil

(Anonim, 1998).

Salah satu usaha

TKKS menjadi produk

papan partikel. Limbah

keuntungan seperti seratnya

baik (good formability

kosong kelapa sawit yang

perlakuan yang dapat meningkatkan

serat tandan kosong kelapa

minyak sawit dapat dilihat pada Gambar 2.

Gambar 2.

Tandan kosong kelapa sawit (TKKS) merupakan limbah

pabrik/industri pengolahan minyak kelapa sawit. Produksi

kelapa sawit kasar Indonesia mencapai 6 juta ton per tahun.

dihasilkan pula limbah TKKS dengan potensi sekitar 2,5

1999). Di pabrik minyak kelapa sawit, TKKS hanya

sekarang telah dilarang karena adanya kekhawatiran pencemaran lingkungan, atau

sehingga menimbulkan keluhan/masalah karena dapat

kemampuan tanah menyerap air. Di samping itu, TKKS yang membusuk

tempat akan menarik kedatangan jenis kumbang tertentu yang berpotensi

kelapa sawit hasil peremajaan di lahan sekitar tempat

Salah satu usaha dalam mengatasi hal tersebut adalah memanfaatkan

produk berguna dan bernilai tambah, antara lain diolah

Limbah tandan kosong kelapa sawit memiliki

keuntungan seperti seratnya yang ringan (low density), dan mampu

formability). Namun demikian untuk membuat komposit

kelapa sawit yang mempunyai sifat mekanik yang tinggi,

yang dapat meningkatkan ikatan antara serat dan matri

tandan kosong kelapa sawit yang terdapat di industri-industri

it dapat dilihat pada Gambar 2.14.

Gambar 2.14.Serat tandan kosong kelapa sawit

Papan Partikel

Papan partikel adalah salah satu jenis kayu pabrikan.

dari campuran keping kayu (wood chips)yang dicampur dengan

Tinjauan Pustaka

14 merupakan limbah padat yang

sawit. Produksi Indonesia

juta ton per tahun. Secara

potensi sekitar 2,5 juta ton per

sawit, TKKS hanya dibakar dan

pencemaran lingkungan, atau

sawit memiliki beberapa

), dan mampu bentuk lebih

membuat komposit tandan

mekanik yang tinggi, diperlukan

matrixnya. Adapun

industri pengolahan

Serat tandan kosong kelapa sawit

. Papan partikel

Tugas Akhir Tinjauan Pustaka

Rezki Firmansyah 0810913088 15

sintetis dan dipres atau ditekan menjadi lembaran-lembaran keras dalam ketebalan

tertentu. Selain keping kayu, papan partikel juga sering digunakan sebagai bahan

baku dan menghasilkan papan yang disebut sebagai flex board. Papan partikel

cenderung lebih ringan dan tidak sekuat papan berbahan dasar kepingan kayu.

Adapun produk papan partikel dapat dilihat pada Gambar 2.15.

Gambar 2.15.Papan Partikel

Papan partikel cenderung lebih berat dari kebanyakan material kayu

lainnya karena konten lemnya cenderung lebih banyak. Lebih jauh lagi, papan

partikel memiliki serat yang panjang dan karenanya memiliki kekuatan pengikat

yang lemah dan cenderung mudah remuk di ujungnya apabila diperlakukan

dengan kasar.

Papan partikel cenderung stabil dan tidak mudah berubah bentuknya

(menyusut, membelok, dan lain lain). Papan partikel juga dapat dipotong,

dibentuk, dan dibor dengan mudah menggunakan peralatan standar.

Papan partikel tidak dapat digunakan untuk bagian eksterior karena

ujung-ujungnya mudah menyerap embun dan mudah lembap. Meskipun demikian,

beberapa produsen kini menyertakan emulsi lilin di lemnya untuk melindungi

papan dari kelembapan pada tingkat tertentu. Papan partikel lebih banyak

BAB III

METODOLOGI

3.1. Skema Penelitian

Penelitian ini dilengkapi dengan flowchart penelitian. Adapun flowchart

penelitian ini dapat dilihat pada Gambar 3.1.

Perebusan Tandan Kosong Kelapa Sawit Selama 6 Jam

Pembuatan Komponen Alat Kempa panas Studi Literatur

Pembuatan Panel Listrik Alat Kempa Panas

Pemesanan Urea

Formaldehyde1001 (matrix)

Penyiapan Alat dan Bahan

Pengeringan

Pemotongan Serat Sepanjang 1-3 cm Pemesanan Tandan Kosong

Kelapa Sawit (fiber)

Serat Dikeringkan Kembali Sampai Masanya Konstan

Pembuatan Cetakan Papan Partikel

UFP70 gr + Air ଵ mufp

A

Tugas Akhir Metodologi

Rezki Firmansyah (0810913088) 17

Gambar 3.1. Flowchartpenelitian

3.2. Alat dan Bahan

Pada bagian ini dijelaskan tentang peralatan dan bahan yang dibutuhkan selama penelitian.

3.3.1 Peralatan Penelitian

a) Sarung tangan

Sarung tangan digunakan sebagai pelindung tangan dari kontaminasi zat kimia urea formaldehyde1001.

b) Wadah tempat mengaduk serat dan pengikat

Wadah tempat mengaduk serat sawit dan perekat urea formaldehyde

sebelum masuk ke dalam cetakan papan partikel adalah ember plastik.

c) Spraykomersial

Spray komersial digunakan untuk menyemprotkan urea formaldehyde

yang telah cair (matrix) ke dalam ember plastik yang berisi serat sawit. A

Pembuatan Sampel

Pengujian Impact Pengujian Kadar

Air Pengujian

Density

Pengujian Pengembangan

Tebal

Hasil dan Pembahasan

Laporan

Tugas Akhir

Rezki Firmansyah (0810913088)

d) Timbangan Digital Timbangan digital

massa dari bahan yang akan digunakan.

e) Grinding Machine

Grinding machine

uji. Dengan peralatan ini

pengontrolan ukuran maupun dalam bekerja. f) Mesin presshidrolik

Mesin presshidrolik

panas, dimana memiliki kapasitas 75 ton seperti pada Gambar 3.2.

g) Mesin Uji Impack

Ada dua standar Metoda Charphy

metoda izod. Sedangkan

machine user manual

Timbangan digital dengan ketelitian 0,01 gram digunakan untuk massa dari bahan yang akan digunakan.

Grinding Machinedan Amplas Belt

Grinding machine dan amplas belt digunakan dalam pembuatan

uji. Dengan peralatan ini spesimen dapat dibuat dengan mudah, baik n ukuran maupun dalam bekerja.

hidrolik

hidrolik yang digunakan untuk proses pengempaan din mana memiliki kapasitas 75 ton seperti pada Gambar 3.2.

Gambar 3.2.Mesin presshidrolik

Impack

Ada dua standar pengujian yang dapat dilakukan pada uji

dan metoda Izod. Dalam penelitian kali ini menggunakan . Sedangkan mesin yang digunakan ialah electronic impact

user manual, buatan Chengde Precision Testing Machine

model XC-5.5D Electronic Impact Testing Machine,

mana memiliki kapasitas 75 ton seperti pada Gambar 3.2.

dilakukan pada uji impak yaitu penelitian kali ini menggunakan

electronic impact testing

Testing Machine CD, LTD

Tugas Akhir

Rezki Firmansyah (0810913088)

Gambar

3.2.2 Bahan Penelitian

Adapun bahan

a) Serat Tandan Kosong Kelapa Sawit Sebagai penguat

Gambar 3.3.Electronic impact testing machine.

Bahan Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah : Serat Tandan Kosong Kelapa Sawit

Sebagai penguat (natural fiber) yang digunakan adalah kosong kelapa sawit (oil palm empty fruit bunch fiber) ya

dengan TKKS. Dalam penelitian ini serat TKKS akan dikumpulkan pabrik pengolah kelapa sawit yang terdapat di luar kota Padang. tandan kosong kelapa sawit ini dapat dilihat pada Gambar 3.4

mbar 3.4.Serat tandan kosong kelapa sawit

ormaldehyde 1001

1001 adalah resin urea formaldehyde yang khusus dalam bentuk tepung (powder), untuk memudahkan terutama pemakai dipulau lain dan luar negeri, dimana pengapalan dan

urea formaldehyde cair merupakan salah satu contoh

Metodologi

19

ng digunakan dalam penelitian ini adalah :

digunakan adalah serat tandan ) yang disingkat TKKS akan dikumpulkan dari di luar kota Padang. Serat

ambar 3.4.

Tugas Akhir

pada komposit dilakukan beberapa tahapan berikut : 1. Serat TKKS yang telah

2. Kemudian dilakukan

4. Serat dipisahkan dari tandan dengan mengambilny 5. Serat yang telah diambil kemudian dicuci kembali

menggunakan

massa serat menggunakan

apabila tidak ada pengurangan berat lagi maka serat dianggap kering. 6. Setelah serat kering kemudian dilakukan pemotongan

Adapun proses penyiapan serat tersebut

Rezki Firmansyah (0810913088)

banyak keunggulan UFP 1001. UFP 1001 memiliki masa simpan sedikit 6 sampai 12 bulan pada temperatur 32o C dalam

Urea formaldehyde 1001 dapat dilihat pada Gambar 3.5

Gambar 3.5.Urea Formaldehyde1001

Prosedur Pembuatan Produk

Penyiapan Serat

Untuk mendapatkan serat yang siap digunakan sebagai penguat pada komposit dilakukan beberapa tahapan berikut :

Serat TKKS yang telah diambil dan dibersihkan durinya. Kemudian dilakukan proses pencucian dengan air mengalir ya untuk membersihkan kotoran-kotoran yang melekat pada TKKS. Setelah bersih dilanjutkan dengan proses perebusan selama Perebusan serat TKKS dilakukan untuk mempermudah pengambilan serat, serta untuk menghilangkan kandungan masih terdapat pada serat.

Serat dipisahkan dari tandan dengan mengambilnya secara memanjan Serat yang telah diambil kemudian dicuci kembali dan dikeringkan de menggunakan hair dryer. Pengeringan dilakukan dengan

massa serat menggunakan timbangan digital sampai beratnya apabila tidak ada pengurangan berat lagi maka serat dianggap kering. Setelah serat kering kemudian dilakukan pemotongan serat

Adapun proses penyiapan serat tersebut dapat dilihat pada Gambar 3.6.

Metodologi

20

memiliki masa simpan paling C dalam kemasan asli dapat dilihat pada Gambar 3.5.

digunakan sebagai penguat (fiber)

air mengalir yang bertujuan kotoran yang melekat pada TKKS.

perebusan selama 6 jam. mempermudah proses menghilangkan kandungan minyak yang

Serat dipisahkan dari tandan dengan mengambilnya secara memanjang. Serat yang telah diambil kemudian dicuci kembali dan dikeringkan dengan

dilakukan dengan mengontrol sampai beratnya konstan, apabila tidak ada pengurangan berat lagi maka serat dianggap kering.

Tugas Akhir Metodologi

Rezki Firmansyah (0810913088) 21

Gambar 3.6. Proses peyiapan serat (a) perebusan serat, (b) pengeringan serat, (c) pemotongan serat yang telah kering (d) serat yang siap digunakan 3.3.2 Pembuatan Papan Partikel

Campuran perekat dibuat dengan mencampurkanUrea Formaldehyde dan air dengan perbandingan 10:7 dari berat Urea Formaldehyde. Kemudian campuran tersebut disemprotkan dengan menggunakan sprey pada serat yang telah dipotong, proses pengadukan antara serat tandan kosong kelapa sawit dan perekat urea formaldehyde dilakukan sampai merata. Pencetakan dilakukan pada suhu ruang, dengan cetakan ukuran 25 x 20 cm dan dilakukan kempa dingin hingga campuran serat dan perekat memiliki tinggi ± 4cm. Selanjutnya dilakukan kempa panas (150oC) dengan variasi waktu.

3.3.3 Spesimen/Benda Uji

Spesimen atau benda uji pada penelitian ini terdiri dari spesimen uji impak, uji density, uji kadar air dan uji pengembangan tebal. Pengujian yang dilakukan adalah pengaruh waktu pengempaan dan variasi komposisi terhadap sifat papan partikel. Pengaruh waktu pengempaan dan variasi komposisi pada komposit terdiri dari empat variasi pengujian. Spesimen untuk impak dibuat masing-masing 3 buah pada masing-masing variasi pengujian.

a) Spesimen Uji Impak

Pada pengujian impak, spesimen dibuat menurut standar ASTM D 256 – 02 seperti Gambar 3.7.

Tugas Akhir Metodologi

Rezki Firmansyah (0810913088) 22

Gambar 3.7.Spesimen Uji Impak Menurut ASTM D 256 – 02 b) Spesimen Uji Kadar Air, Kerapatan, dan Pengembangan Tebal

Pada pengujian kadar air dan kerapatan, ukuran dimensinya sama 10 x10 cm, sedangkan untuk pengembangan tebal dibuat dengan ukuran 5 x 5 cm. Sampel pengujian ini mengacu pada SNI 03-2105-2006. Adapun bentuk dari spesimen pengujian seperti yang ditampilkan pada Gambar 3.8.

Gambar 3.8.Spesimen Uji Kadar Air Kerapatan, dan Pengembangan Tebal

Tugas Akhir Metodologi

Rezki Firmansyah (0810913088) 23

3.4 Pengujian Spesimen Papan Partikel

3.4.1 Pengujian impak

Pengujian impak pada penelitian ini bertujuan untuk mengetahui ketangguhan dari papan partikel yang merupakan ketahanan bahan dari beban kejut. Metode pengujian impak yang dilakukan pada penelitian ini adalah jenis

izod.

3.4.2 Uji Pengembangan Tebal

Sifat pengembangan tebal papan partikel merupakan salah satu sifat fisis yang akan menentukan suatu papan komposit yang digunakan untuk keperluan interior dan eksterior. Apabila pengembangan tebal suatu papan komposit tinggi berarti stabilitas dimensi produk tersebut rendah, sehingga produk tersebut tidak dapat digunakan untuk keperluan eksterior dan sifat mekanisnya akan menurun dalam jangka waktu yang tidak lama.

Pengembangan tebal papan partikel ditetapkan setelah contoh uji berukuran kecil yaitu sebesar 5 x 5 cm. Sampel diukur tebalnya (T1), lalu direndam dalam air dingin (suhu kamar) secara horizontal kurang lebih 3 cm dibawah permukaan air atau setelah direndam dalam air mendidih selama 24 jam. Setelah itu diukur kembali tebalnya (T2). Cara pertama dilakukan terhadap papan partikel interior dan eksterior, sedangkan cara kedua untuk papan partikel eksterior saja. Untuk papan partikel eksterior, pengembangan tebal ditetapkan setelah direbus 3 jam, kemudian dikeringkan dalam oven 100 °C sampai berat contoh uji tetap. Ada papan partikel interior yang tidak diuji pengembangan tebalnya, misalnya tipe 100, sedangkan untuk tipe 150 dan tipe 200 diuji pengembangan tebalnya.

Tugas Akhir Metodologi

Rezki Firmansyah (0810913088) 24

3.4.3 Uji Kadar Air

Pengujian kadar air papan partikel bertujuan untuk mengetahui besarnya kadar air dari papan partikel. Kadar air papan partikel tergantung pada kondisi udara disekelilingnya (kelembaban udara & temperatur dicatat), karena papan partikel ini terdiri atas bahan-bahan yang mengandung lignoselulosa sehingga bersifat higroskopis. Kadar air mempengaruhi daya tahan papan partikel. Semakin rendah kadar air maka daya tahan papan partikel akan semakin kuat. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya perekat yang digunakan, karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu.

Kadar air papan partikel ditetapkan dengan cara yang sama pada semua standar, yaitu metode oven (metode pengurangan berat) selama 24 jam. Sampel yang digunakan berukuran 10 x 10 cm. Contoh uji ditimbang terlebih dahulu, kemudian direndam selama 24 jam dalam air dan setelah itu ditimbang lagi.

3.4.4 Uji Kerapatan

Kerapatan adalah suatu ukuran kekompakan suatu partikel dalam lembaran. Nilainya sangat tergantung pada kerapatan serat digunakan dan besarnya tekanan kempa yang diberikan selama proses pembuatan lembaran. Makin tinggi kerapatan papan pertikel yang akan dibuat akan semakin besar tekanan yang digunakan pada saat pengempaan. Semakin tinggi kerapatan papan partikel penyusunnya maka akan semakin tinggi sifat keteguhan dari papan partikel yang dihasilkan.

4.1 Pengaruh lama pengempaan

partikel komposisi 80 % serat : 20 %

a) Kondisi fisik papan partikel dan benda uji

Setelah dilakukan

dengan bentuk kondisi

Hal ini dikarenakan

diberikan. Papan partikel

dibentuk menjadi

mengetahui nilai ketangguhan

menunjukkan bentuk kondisi fisik papan partikel dan benda uji.

Gambar 4.

BAB IV

HASIL DAN PEMBAHASAN

Pengaruh lama pengempaan terhadap karakteristik komposit

partikel komposisi 80 % serat : 20 % ufp

Kondisi fisik papan partikel dan benda uji

Setelah dilakukan proses pencetakan, maka dihasilkan sampel

dengan bentuk kondisi fisik yang sama, tetapi berbeda dari segi

ini dikarenakan adanya pengaruh dari variasi waktu pengempaan

Papan partikel yang dihasilkan dari proses pencetakan

dibentuk menjadi benda uji sesuai standar ASTM D 256

mengetahui nilai ketangguhan impak dari papan partikel tersebut.

menunjukkan bentuk kondisi fisik papan partikel dan benda uji.

Gambar 4.1.Kondisi fisik papan partikel dan benda uji

25 karakteristik komposit papan

dihasilkan sampel penelitian

berbeda dari segi dimensinya.

variasi waktu pengempaan yang

proses pencetakan kemudian

D 256 – 02 untuk

artikel tersebut. Gambar 4.1

menunjukkan bentuk kondisi fisik papan partikel dan benda uji.

Tugas Akhir Hasil dan Pembahasan

Rezki Firmansyah 0810913088 26

b) Ketangguhan impak

Ketangguhan impak papan partikel didapat dari pengujian impak yang

dilakukan dengan menggunankan metoda izod. Gambar 4.2 menunjukkan

data hasil pengujian impak papan partikel akibat pengaruh variasi waktu

pengempaan papan partikel.

Gambar 4.2.Pengaruh lama kempa terhadap harga impak

Dari gambar diatas dapat dilihat bahwa variasi waktu pengempaan

mempengaruhi ketangguhan impak. Variasi waktu pengempaan 5, 10, dan 15

menit mengindikasikan ketangguhan impak naik seiring dengan penambahan

waktu pengempaan. Tetapi, pada waktu pengempaan 20 menit terjadi penurunan

ketangguhan impak pada papan partikel. Penurunan ketangguhan impak papan

partikel tersebut dikarenakan pada waktu pengempaan 20 menit papan partikel

menjadi getas. Hal ini dibuktikan oleh kondisi fisik papan partikel pada waktu

pengempaan 20 menit lebih mengkilap dibandingkan dengan yang lainnya. Selain

itu, ketika diuji dengan menjatuhkan papan partikel dari ketinggian yang sama,

papan partikel dengan waktu kempa 20 menit memantul lebih tinggi dan berbunyi

Tugas Akhir

Rezki Firmansyah 0810913088 Dari keempat data

15 menit pada komposisi

ketangguhan impak yang

4.3 memperlihatkan bentuk patahan hasil pengujian impak.

Gambar 4.3. Bentuk patahan

80:20

c) Kadar Air

Kadar air papan

mengikuti metoda

menunjukkan data

pengaruh variasi

metoda SNI 03

Hasil dan Pembahasan

0810913088

ri keempat data tersebut, dapat disimpulkan bahwa pada

pada komposisi 80:20% (serat sawit dan urea formaldehyde

ketangguhan impak yang lebih tinggi dibandingkan dengan yang lainn

4.3 memperlihatkan bentuk patahan hasil pengujian impak.

Bentuk patahan hasil pengujian impak papan partikel

:20% (serat sawit dan urea formaldehyde)

papan partikel didapat dari pengujian kadar

mengikuti metoda yang ada pada SNI 03-2105-2006

menunjukkan data hasil pengujian kadar air papan partikel

variasi waktu pengempaan papan partikel dengan menggunakan

03-2105-2006.

Hasil dan Pembahasan

27 bahwa pada waktu kempa

urea formaldehyde) mempunyai

dengan yang lainnya. Gambar

papan partikel komposisi

kadar air dengan

2006. Gambar 4.4

papan partikel akibat

Tugas Akhir

Rezki Firmansyah 0810913088

Gambar 4.4. Pengaruh lama

partikel

Setelah dilakukan

pada waktu pengempaan

dibandingkan dengan

partikel yang mempunyai

waktu 20 menit sebesar

semakin lama waktu pengempaan

kandungan air yang terdapat

waktu pengempaan 15 menit,

partikel kali ini. Dimana

kandungan air yang terdapat di dalamnya ialah sebesar 11,98 %.

Terlepas dari analisa

penelitian kali ini memenuhi

kadar air yang terkandung dalam papan partikel tidak boleh lebih dari 14%

d) Uji Kerapatan

Hasil penelitian

panjang, lebar dan tebalnya

penimbangan dan menghitung

Gambar 4.5.

Pengaruh lama waktu pengempaan terhadap nilai kadar

partikel

Setelah dilakukan pengujian air, didapatkan hasil bahwa papan

waktu pengempaan 5 menit mempunyai nilai kadar air yang

dibandingkan dengan waktu yang lainnya. Sedangkan variasi waktu

yang mempunyai kandungan kadar air yang paling rendah

menit sebesar 11,73 %. Penurunan nilai kadar air ini terjadi

lama waktu pengempaan panas yang diberikan, maka semakin

kandungan air yang terdapat dalam papan partikel menguap. Nilai kadar

pengempaan 15 menit, merupakan nilai kadar air yang cocok

kali ini. Dimana dengan nilai ketangguhan impak sebesar

kandungan air yang terdapat di dalamnya ialah sebesar 11,98 %.

Terlepas dari analisa di atas, papan partikel yang dihasilkan

kali ini memenuhi syarat yang ada pada SNI 03-2105

kadar air yang terkandung dalam papan partikel tidak boleh lebih dari 14%

Uji Kerapatan

Hasil penelitian kali ini untuk pengujian kerapatan papan partikel,

lebar dan tebalnya 10 cm x 10 cm x 0.5 cm setelah

penimbangan dan menghitung kerapatannya, maka didapatkan

10 15 20

Sedangkan variasi waktu papan

paling rendah ialah pada

kadar air ini terjadi karena,

diberikan, maka semakin banyak

Nilai kadar air pada

air yang cocok pada papan

impak sebesar 0,021 J/mm2,

partikel yang dihasilkan pada

2105-2006 dimana

kadar air yang terkandung dalam papan partikel tidak boleh lebih dari 14% .

papan partikel, dengan

cm setelah dilakukan

Tugas Akhir

Rezki Firmansyah 0810913088

Gambar 4.5. Pengaruh variasi waktu kempa terhadap kerapatan papan parti

Dari gambar di

pada waktu kempa 15 menit

nilai kerapatan yang paling

itu papan partikel yang

dengan semakin tingginya

sifat ketangguhan dari papan partikel

Dari penelitian papan

2105-2006 bahwa kerapatan

penelitian papan partikel

semua variasi waktu kempa papan partikel.

e) Uji Pengembangan Tebal

Sifat pengembangan

yang akan menentukan

interior dan eksterior. Apabila

berarti stabilitas dimensi

dapat digunakan untuk

dalam jangka waktu yang tidak lama.

Pada penelitian

Pengaruh variasi waktu kempa terhadap kerapatan papan parti

Dari gambar di atas dapat dilihat bahwa nilai kerapatan

waktu kempa 15 menit lebih tinggi dibandingkan dengan yang

kerapatan yang paling rendah terdapat pada waktu kempa 20

partikel yang baik digunakan ialah waktu kempa 15 menit

semakin tingginya kerapatan papan partikel maka akan semakin

uhan dari papan partikel.

Dari penelitian papan partikel untuk uji kerapatan, mengacu pada

kerapatan papan partikel antara 0,40 g/cm³ - 0,90

papan partikel untuk kerapatan memenuhi SNI 03-2105

semua variasi waktu kempa papan partikel.

Uji Pengembangan Tebal

Sifat pengembangan tebal papan partikel merupakan salah satu

menentukan suatu papan komposit yang digunakan untuk

dan eksterior. Apabila pengembangan tebal suatu papan komposit

stabilitas dimensi produk tersebut rendah, sehingga produk tersebut

digunakan untuk keperluan eksterior dan sifat mekanisnya akan

dalam jangka waktu yang tidak lama.

Pada penelitian kali ini pengujian pengembangan tebal papan

berukuran kecil yaitu sebesar 5 x 5 cm. Sampel diukur tebalny

5 10 15 20

Variasi Waktu (menit)

Hasil dan Pembahasan

29 Pengaruh variasi waktu kempa terhadap kerapatan papan partikel

nilai kerapatan papan partikel

dengan yang lain, dimana

waktu kempa 20 menit. Untuk

digunakan untuk keperluan

suatu papan komposit tinggi

sehingga produk tersebut tidak

mekanisnya akan menurun

engembangan tebal papan partikel

Tugas Akhir

Rezki Firmansyah 0810913088 lalu direndam dalam air

dibawah permukaan air

Setelah semua proses

pengembangan tebal papan partikel variasi wakt

Gambar 4.6. Pengaruh

partikel

Untuk pengujian pengembangan

kategori pada SNI 03

1. Untuk papan partikel tipe 8 dengan perekat tipe U tidak dipersyaratkan.

2. Untuk papan partikel

maksimum 25% dan bila tebalnya > 12,7 mm, maksimum 20%.

3. Untuk papan partikel lainnya maksimum 12%.

Kategori papan partikel

yang ke-3, maka untuk

teliti kali ini untuk variasi

2105-2006.

Hasil dan Pembahasan

0810913088

direndam dalam air dingin (suhu kamar) secara horizontal kurang

permukaan air selama 24 jam. Setelah itu diukur kembali tebalnya

semua proses itu dilakukan, maka didapatkan hasil

pengembangan tebal papan partikel variasi waktu pengempaan seperti gambar 4.6

Pengaruh variasi waktu kempa terhadap pengembangan

partikel

pengujian pengembangan tebal setelah direndam air,

SNI 03-2105-2006yaitu ;

Untuk papan partikel tipe 8 dengan perekat tipe U tidak dipersyaratkan.

papan partikel tipe 24 – 10 dan 17,5 – 10,5 bila tebalnya

maksimum 25% dan bila tebalnya > 12,7 mm, maksimum 20%.

Untuk papan partikel lainnya maksimum 12%.

Kategori papan partikel pada penelitian kali ini termasuk kepada

3, maka untuk pengujian pengembangan tebal papan partikel

ini untuk variasi waktu pengempaan tidak termasuk ke

Hasil dan Pembahasan

30 horizontal kurang lebih 3 cm

diukur kembali tebalnya (T2).

didapatkan hasil bahwa nilai

u pengempaan seperti gambar 4.6.

pengembangan tebal papan

direndam air, terdapat 3

Untuk papan partikel tipe 8 dengan perekat tipe U tidak dipersyaratkan.

10,5 bila tebalnya ≤ 12,7 mm,

maksimum 25% dan bila tebalnya > 12,7 mm, maksimum 20%.

termasuk kepada kategori

tebal papan partikel yang di

03-Tugas Akhir

Rezki Firmansyah 0810913088

4.2 Pengaruh komposisi papan partikel pada lama pengempaan 15 menit

a) Kondisi fisik papan partikel dan benda uji

Setelah dilakukan

dengan bentuk kondisi

Hal ini dikarenakan

Papan partikel yang

menjadi benda uji sesuai

ketangguhan impak

bentuk kondisi fisik papan partikel dan benda uji.

Gambar 4.

Hasil dan Pembahasan

0810913088

Pengaruh komposisi papan partikel pada lama pengempaan 15 menit

Kondisi fisik papan partikel dan benda uji

Setelah dilakukan proses pencetakan, maka dihasilkan sampel

dengan bentuk kondisi fisik yang sama, tetapi berbeda dari segi

ini dikarenakan adanya pengaruh dari variasi komposisi

partikel yang dihasilkan dari proses pencetakan kemudian

menjadi benda uji sesuai standar ASTM D 256 – 02 untuk mengetahui

ketangguhan impak dari papan partikel tersebut. Gambar 4.7

bentuk kondisi fisik papan partikel dan benda uji.

Gambar 4.7.Kondisi fisik papan partikel dan benda uji

Hasil dan Pembahasan

31

Pengaruh komposisi papan partikel pada lama pengempaan 15 menit

dihasilkan sampel penelitian

berbeda dari segi dimensinya.

komposisi yang diberikan.

pencetakan kemudian dibentuk

untuk mengetahui nilai

Gambar 4.7 menunjukkan

Tugas Akhir

pengempaan sangat mempengaruhi

bahwa nilai impak yang

menunjukkan nilai harga

75:25, dan 70:30%

ketangguhan impak dari

komposisi serat dan pena

memperlihatkan bentuk patahan hasil pengujian impak.

Hasil dan Pembahasan

0810913088

Ketangguhan impak

Ketangguhan impak papan partikel didapat dari pengujian

dilakukan pada penelitian. Gambar 4.8 menunjukkan data hasil

papan partikel akibat pengaruh variasi komposisi papan

8.Pengaruh variasi komposisi terhadap harga impak

Dari grafik yang ditampilkan diatas dapat kita lihat bahwa variasi

pengempaan sangat mempengaruhi ketangguhan impak, dimana dapat

nilai impak yang didapatkan dari tiga variasi komposisi

menunjukkan nilai harga impak yang berbeda. Untuk variasi komposisi

(serat sawit dan urea formaldehyde) menunjukkan

ketangguhan impak dari papan partikel semakin menurun dengan

komposisi serat dan penambahan komposisi perekat, tetapi pada variasi ko

(serat sawit dan urea formaldehyde) memperlihatkan bahwa

a papan partikel paling baik. Maka dari ketiga data tersebut

variasi komposisi 80:20% mempunyai nilai ketangguhan impak

baik dibandingkan dengan yang lainnya, dengan kata lain

komposisi 80:20% energi yang diserap oleh papan partikel

dibandingkan dengan variasi komposisi 75:25 dan 70:30 %.

memperlihatkan bentuk patahan hasil pengujian impak.

Hasil dan Pembahasan

32 dari pengujian impak yang

menunjukkan data hasil pengujian

papan partikel.

dengan kata lain bahwa pada

papan partikel lebih besar

Tugas Akhir

Rezki Firmansyah 0810913088

Gambar 4.9. Bentuk

komposisi

c) Kadar Air

Untuk pengaruh

masih menggunakan cara

papan partikel,

Gambar 4.10.

Hasil dan Pembahasan

0810913088

Bentuk patahan hasil pengujian impak papan partikel

komposisi

Untuk pengaruh variasi komposisi, pengujian kadar air ya

masih menggunakan cara yang sama dengan pengaruh waktu pen

papan partikel, dimana hasil dari pengujian tersebut disa

Gambar 4.10.

Hasil dan Pembahasan

33 impak papan partikel variasi

kadar air yang dilakukan

dengan pengaruh waktu pengempaan

![Gambar 2.2. Klasifikasi komposit berdasarkan penguatnya [2]](https://thumb-ap.123doks.com/thumbv2/123dok/3893859.1854049/19.595.115.511.346.600/gambar-klasifikasi-komposit-berdasarkan-penguatnya.webp)

![Gambar 2Gambar 2.5. Susunan serat discontinues [3]](https://thumb-ap.123doks.com/thumbv2/123dok/3893859.1854049/20.595.135.480.123.707/gambar-gambar-susunan-serat-discontinues.webp)

![Gambar 2Gambar 2.6. Susunan serat random [3]](https://thumb-ap.123doks.com/thumbv2/123dok/3893859.1854049/21.595.122.515.68.209/gambar-gambar-susunan-serat-random.webp)

![Gambar 2.9.Gambar Komposit yang diperkuat partikel [22]](https://thumb-ap.123doks.com/thumbv2/123dok/3893859.1854049/22.595.241.384.311.466/gambar-gambar-komposit-yang-diperkuat-partikel.webp)

![Gambar 2..10. Parameter fiber dalam pembuatan komposit dalam pembuatan komposit [5]](https://thumb-ap.123doks.com/thumbv2/123dok/3893859.1854049/24.595.174.448.128.291/gambar-parameter-fiber-dalam-pembuatan-komposit-pembuatan-komposit.webp)

![Gambar 2.12. Skema serat [5]](https://thumb-ap.123doks.com/thumbv2/123dok/3893859.1854049/26.595.154.478.195.332/gambar-skema-serat.webp)