BAB I

DEFINISI, SEJARAH DAN PERKEMBANGAN DISIPLIN TEKNIK INDUSTRI

1. Definisi Teknik Industri

Teknik Industri, diterjemahkan dari kata INDUSTRIAL ENGINEERING.

Istilah ini terdiri dari dua kata : INDUSTRI dan TEKNIK. Mari kita bahas masing-masing kata tersebut.

a. INDUSTRI

Adalah tempat dimana aktivitas produksi diselenggarakan.

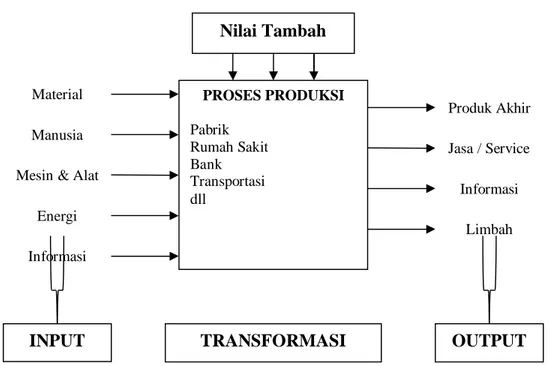

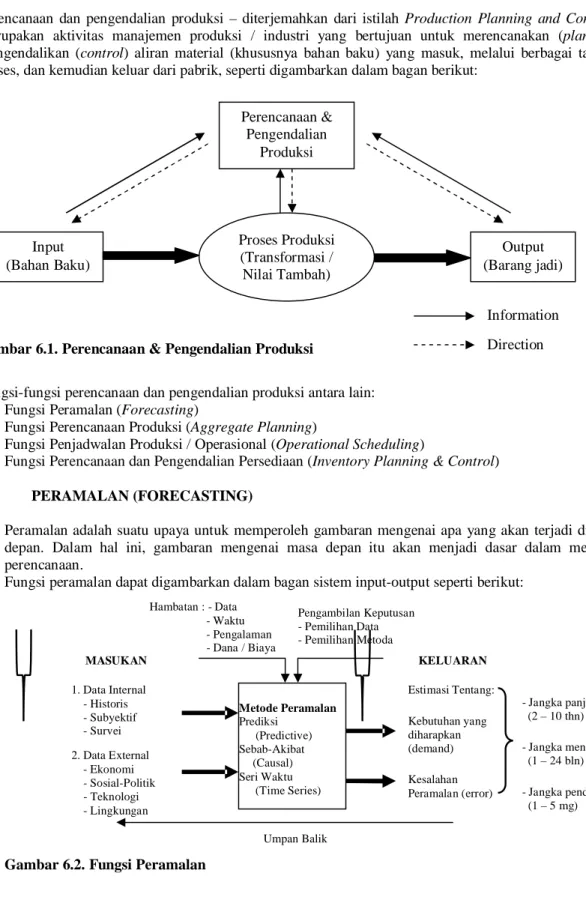

Aktivitas Produksi / Proses Produksi adalah sekumpulan aktivitas yang diperlukan untuk mengubah suatu kumpulan Masukan / Input menjadi produk Keluaran / Output yang memiliki Nilai Tambah / Added Value.

Untuk menghasilkan output yang diinginkan, tentunya proses transformasi ini tidak berlangsung sendirian. Agar berlangsung efektif dan efisien, perlu adanya proses lain yang berfungsi memberi arah, evaluasi hasil, dan membuat penyesuaian dengan lingkungan yang dinamis. Disinilah peran proses manajemen, yang selanjutnya dikenal sebagai Manajemen Industri.

b. TEKNIK (ENGINEERING)

Berasal dari kata “ingenium atau “ingeniators yang merupakan senjata legion tentara Romawi yang digunakan untuk menjebol dinding-dinding pertahanan musuh. Kata itu kemudian berubah menjadi engineer yang dimaksudkan untuk ahli-ahli pencipta teknologi perang, sedangkan disiplin ilmunya lebih dikenal sebagai military engineering. Pengaplikasian teknologi tersebut pada bidang non militer kemudian menjadi civil engineering.

Nilai Tambah

PROSES PRODUKSI Pabrik Rumah Sakit Bank Transportasi dll Material Manusia Mesin & AlatEnergi Informasi Produk Akhir Jasa / Service Informasi Limbah

INPUT

TRANSFORMASI

OUTPUT

Gambar 1.1

Engineering is a profession in which a knowledge of the mathematical and natural sciences gained bay study, experience, and practice is applied with judgement to develop ways to utilize, economically, the materials and forces of nature for the benefit of mankind

Proses kreatif yang disebutkan dalam definisi diatas, biasanya diistilahkan sebagai Proses

Perekayasaan (Engineering Process).

c. TEKNIK INDUSTRI (INDUSTRIAL ENGINEERING)

Definisi standar dari Institute of Industrial Engineers (1985) adalah:

Industrial Engineering is concerned with the design, improvement, and installation of integrated systems of people, materials, information, equipment, and energy. It draws upon specialized knowledge and skill in the mathematical, physical, and social sciences together with the principles and methods of engineering analysis and design to specify, predict, and evaluate the result to be obtained from such systems.

Dari definisi tersebut jelas bahwa disiplin teknik industri tidak hanya terpaku pada sisi keteknikan saja, tetapi harus pula bertanggung jawab atas sisi manajerialnya, sebagai satu system integral Tekno-Sosio-Ekonomis.

Disiplin Teknik Industri akan merancang system industri yang berorientasi pada aktivitas manusia (Human Activity System), dan system pengendalian manajemen (Management Control System).

Gejala-gejala permasalahan atau ekspresi kebutuhan

Definisi dan formulasi permasalahan serta sasaran yang

ingin dicapai

Analisis masalah dan Eksperimen

Perumusan dan pengembangan alternatif penyelesaian masalah

Pengambilan Keputusan

Gambar 1.2.

Human Activity System akan berkaitan dengan rancangan sarana kerja fisik dimana aktifitas kerja manusia diselenggarakan, misalnya yang berkaitan dengan:

- Prosedur proses manufaktur

- Material, mesin dan peralatan, metode kerja - Tata letak fasilitas dan aliran material - Desain area kerja

- Prosedur perawatan, keselamatan, dan kesehatan kerja

Sedangkan Management Control System berkaitan dengan perancangan, pengukuran, dan pengendalian semua aktifitas organisasi, misalnya yang berkaitan dengan:

- Prosedur peramalan, perencanaan, dan pengendalian produksi - Analisa ekonomi dan anggaran

- Perancangan penggajian, upah dan insentif

- Perancangan organisasi, alokasi sumber daya manusia

- Perencanaan kebutuhan material, system pengendalian persediaan, pengendalian kualitas

Secara spesifik, American Institute of Industrial Engineers (AIIE) telah merumuskan aktifitas-aktifitas yang bisa ditangani oleh disiplin Teknik Industri, antara lain sebagai berikut:

- Perencanaan dan pemilihan metode-metode kerja yang efektif dan efisien dalam proses produksi - Pemilihan dan perancangan dari perkakas kerja serta peralatan yang dibutuhkan dalam proses

produksi

- Desain fasilitas pabrik, termasuk perencanaan tata letak (layout) segala fasilitas produksi, peralatan pemindahan material, dan fasilitas-fasilitas untuk penyimpanan bahan baku atau produk jadi

- Desain dan perbaikan system perencanaan dan pengendalian untuk distribusi barang / jasa produksi, pengendalian persediaan, pengendalian kualitas dan reliabilitas

- Pengembangan system pengendalian ongkos produksi seperti pengendalian budget, analisa biaya dan standard biaya produksi.

- Penelitian dan pengembangan produk

- Desain dan pengembangan system pengukuran performansi serta standard kerja

- Desain dan pengembangan system analis, value engineering, serta system informasi manajemen - Pengembangan dan penerapan system pengupahan dan pemberian insentif berdasarkan performans

serta evaluasi kerja

- Perencanaan dan pengembangan organisasi, prosedur kerja, policy, system pemrosesan data, dan lain-lain.

- Analisa lokasi dengan mempertimbangkan potensi pemasaran, sumber bahan baku, suplai tenaga kerja, sumber pembiayaan, dll

- Aktifitas penyelidikan operasional (Operations Research) dengan analisa matematik, Program Linear, Simulasi, Teori Pengambilan Keputusan, dalam rangka optimasi pengambilan keputusan.

2. Sejarah Disiplin Teknik Industri

Disiplin Teknik Industri mulai berakar kuat pada masa Revolusi Industri (1750-an), dan terus berkembang mengikuti perkembangan dunia industri sampai saat ini.

Revolusi industri melahirkan banyak penemuan-penemuan baru yang mendorong produksi masal (mass production). Begitu maraknya pembangunan pabrik-pabrik mendorong pula para engineer berlomba-lomba mengembangkan aspek teknologi dan konsep-konsep yang ditujukan untuk mencari proses kerja yang lebih efektif dan efisien. Kebutuhan untuk meningkatkan efisiensi dan efektifitas inilah yang merupakan pendorong berdirinya disiplin Teknik Industri.

Adam Smith dalam bukunya The Wealth of Nations, 1776, mengemukakan konsep perancangan proses produksi untuk meningkatkan efisiensi penggunaan tenaga kerja, yang menekankan pentingnya spesialisasi.

Charles Babbage dalam bukunya On Economy of Machinery and Manufacturers, 1832, mengemukakan perlunya pembagian kerja untuk meningkatkan produktivitas. Dengan pembagian kerja sesuai spesialisasinya, pekerjaan akan menjadi lebih sederhana, hemat waktu dan biaya.

Henry Towne dalam tulisannya The Engineers as Economist, 1886, mengemukakan pentingnya para engineer memperhatikan unsur profitabilitas dari keputusan yang diambilnya, karena itu ilmu ekonomi amat penting bagi para engineer.

Frederic Winslow Taylor dikenal sebagai Bapak Teknik Industri. Pada tahun 1881, Taylor melakukan studi tentang pemotongan baja selama 25 tahun, dan dipublikasikan pada tahun 1907 di Transaction of The American Society of Mechanical Engineers. Pemikiran ini yang saat ini dikenal sebagai Scientific

Management.

Taylor juga melakukan analisis tentang kegiatan penyekopan batu bara dan bijih besi. Hasilnya adalah produktivitas yang meningkat drastic karena penggunaan sekop yang bervariasi yang disesuaikan dengan pekerjaan. Ini memasukkan unsur Tools Design (Desain Alat Bantu dan Alat Ukur) sebagai bagian penting dari disiplin Teknik Industri.

Hasil penelitian lainnya adalah penentuan metode untuk pengaturan jam kerja yang optimum. Sebelum penelitian, Taylor memilih pekerja yang standar dan diberi pelatihan agar memiliki keseragaman dalam melakukan pekerjaan yang sama. Hasil penelitian menyebutkan bahwa pekerjaan sangat dipengaruhi oleh lamanya waktu bekerja, lamanya waktu istirahat, dan frekuensi istirahat. Analisis spesifikasi dan kebutuhan kerja yang dikembangkan Taylor ini dikenal dengan Work Design atau

Method Study.

Taylor juga dikenal sebagai pelopor pengukuran kerja atau Time Study. Aktifitas ini ditekankan pada penentuan waktu baku dengan menggunakan stop watch bagi seorang pekerja dalam melakukan tugasnya.

Studi-studi yang dilakukan Taylor pada dasarnya ditekankan pada peningkatan efisiensi pada tiap bagian hingga bagian-bagian terkecil, seperti mengeliminir gerakan-gerakan pekerja yang tidak bermanfaat, penggunaan peralatan bantu, dan standardisasi. Walaupun mampu meningkatkan produktifitas secara amat signifikan, kecaman tidak lepas dari studi ini terutama dari organisasi pekerja yang menilai ide Taylor ini merupakan rencana serius untuk menggantikan keterlibatan manusia dengan mesin.

Frank B. Gilbreth dan istrinya Lilian memperkenalkan analisis gerakan kerja yang disebut

Micromotion Study. Penelitian ini banyak sekali memberikan kesadaran bagi manajemen akan

pentingnya penyederhanaan dalam perancangan, cara, dan prosedur kerja guna memperoleh cara kerja yang efektif dan efisien. Selain itu Lilian sebagai Doktor di bidang Psikologi telah memperkuat peranan factor manusia dalam konsep Teknik Industri.

Pelopor-pelopor lainnya seperti Henry Gantt yang mengembangkan prosedur penjadwalan rencana kerja secara sistematis dalam bentuk grafik, Harrington Emerson yang mengembangkan konsep Line dan Staff Organization serta dasar-dasar pemberian insentif/bonus kerja, dan masih banyak lagi pelopor yang berjasa memberikan landasan perkembangan disiplin ilmu Teknik Industri.

Periode perkembangan berikutnya diawali sekitar 1920 dimana konsep Teknik Industri Tradisional berkembang dan diaplikasikan secara luas. Aliran Teknik Industri Trandisional pada dasarnya menekankan pada hal-hal yang berkaitan dengan:

• Methods Engineering: Operation Analysis, Study Gerak dan Pengukuran Kerja, Pemindahan

Material, Perencanaan dan Pengendalian Produksi, Keselamatan Kerja, dan Standardisasi.

• Work Measurement : Pengukuran dan Penataan Waktu Baku dan Standard

• Control Determination : Pengendalian Produksi, Pengendalian Persediaan, Pengendalian

• Plant Facilities and Design : Tata Letak Fasilitas Pabrik, Pengadaan dan Penggantian Peralatan,

Desain Produk, Desain Perkakas dan Alat Bantu Kerja

Aliran Tradisional ini menemukan masa-masa gemilangnya hingga menjelang perang dunia II. Pada saat itu, industri sudah beralih dari produksi masal (mass production) kepada pemasaran masal (mass marketing). Masa-masa itu membutuhkan terobosan-terobosan di luar dinding industri karena permasalahan tidak lagi terpusat didalam wilayah industri itu sendiri tetapi sangat dipengaruhi oleh system dan lingkungan yang berada diluarnya. Maka dimulailah era Teknik Industri Modern yang ditandai dengan lahirnya disiplin ilmu Operations Research. Operations Research pada dasarnya merupakan aplikasi matematika tingkat tinggi untuk menyelesaikan masalah-masalah di dunia nyata. Analisa ini dimulai selama PDII berlangsung yang dikembangkan untuk menyelesaikan masalah-masalah dan strategi militer yang rumit, khususnya yang berkaitan dengan pengadaan logistic. Pada perkembangannya, ilmu ini berhasil diadaptasikan dan diaplikasikan di dunia usaha dan industri. Selanjutnya seiring dengan perkembangan teknologi terutama electronic digital computer (1946), Teknik Industri Modern semakin tumbuh khususnya dalam komputasi dan simulasi problematic industri yang semakin kompleks dan abstrak. Orientasi baru dari hal-hal praktis dan nyata kepada masalah-masalah teoritis-abstrak, kemudian akan mengikutsertakan konsep-konsep tentang feed-back control, computer science, behavioral theory, system engineering dan cybernetics, sehingga disiplin tersebut sekitar tahun 1970-an dikenal sebagai Industrial and System Engineering.

3. Perkembangan organisasi dan pendidikan Teknik Industri

a. Perkembangan organisasi Teknik Industri

American Society of Mechanical Engineering (ASME) adalah forum yang pertama kali

mendiskusikan konsep-konsep Teknik Industri terutama dipelopori oleh Taylor dan kawan-kawan. Pada tahun 1912 berdirilah The Efficiency Society dan The Society to Promote the Science of

Management yang kemudian pada tahun 1915 keduanya bergabung menjadi The Taylor Society.

Organisasi ini bertujuan untuk mengembangkan konsep-konsep scientific management yang dicetuskan oleh Taylor. Pada tahun 1917 berdirilah Society of Industrial Engineers (SIE) yang mewadahi para spesialis produksi maupun para manager. The American Management Association

(AMA) berdiri tahun 1922. Tahun 1932 berdiri The Society of Manufacturing Engineer (SME)

yang didirikan untuk mengembangkan pengetahuan di bidang teknik manufaktur dan mengaplikasikan sumber daya organisasi untuk riset, menulis, publikasi dan penyebarluasan informasi. Selanjutnya pada tahun 1936, The Taylor Society bergabung dengan SIE menjadi The

Society for Advancement Management (SAM). Setelah beberapa tahun, pada 1948 berdirilah The American Institute of Industrial Engineers (AIIE) yang menerbitkan Journal of Industrial Engineering. Pada tahun 1981, didukung oleh sekitar 70 negara, AIIE berkembang menjadi

organisasi internasional dengan nama Institute of Industrial Engineers (IIE).

Di Indonesia sendiri, pada tahun 1967 berdirilah Persatuan Ahli Teknik Industri yang hanya aktif beberapa tahun, kemudian pada tanggal 22 November 1986 telah berdiri organisasi profesi di Jakarta yang bernama Ikatan Sarjana Teknik Industri dan Manajemen Industri (ISTMI).

b. Perkembangan Pendidikan Teknik Industri

Topik-topik yang erat hubungannya dengan disiplin Teknik Industri mulai diajarkan pertama kali oleh Prof. Hugo Diemer di Departemen Teknik Mesin, University of Kansas, Amerika Serikat pada tahun 1902, dengan mengambil pokok bahasan perancangan pabrik, peralatan, dan organisasi. Kemudian pada tahun 1904, Prof. Dexter Kimball menawarkan mata kuliah pilihan Teknik Industri kepada mahasiswa akhir teknik mesin di Cornel University. Pada tahun 1908, Prof. William Kent memprakarsai kurikulum teknik industri di Syracuse University.

Program studi Teknik Industri pertama kali dibuka di Pennsylvania State University pada tahun 1908 dengan Prof. Diemer sebagai kepala program studi. Istilah-istilah klasik maupun popular seperti manufaktur, produktifitas, efisiensi, manajemen, factor manusia, time and motion study, teknik tata cara, ekonomi gerakan, dsb, telah mewarnai dan mendasari konsep Teknik Industri pada awal pertumbuhannya.

Tulisan pertama Diemer tentang Teknik Industri diberi judul Factory Organization and

Administration (1910). Tiga tahun kemudian, Kimball dari Cornell University membuat tulisan Principles of Industrial Organization dan dijadikan sebagai buku standar.

Sebelum PD II, program pendidikan Teknik Industri memang tumbuh dari departemen Teknik Mesin, tetapi setelah PD II, dengan munculnya Operations Research, Manajemen Bisnis, dan Komputer, membawa perspektif baru bagi pendidikan teknik industri. Perkembangan lebih lanjut adalah masuknya beberapa disiplin ilmu statistic, psikologi industri, dan ilmu-ilmu social, sebagai background dari pendidikan teknik industri.

Pendidikan Teknik Industri di Indonesia mulai diperkenalkan oleh Matthias Aroef MSc.PhD. pada tahun 1958 setelah menyelesaikan study di Cornell University. Tahun 1960, ITB membuka sub jurusan Teknik Produksi di Jurusan Teknik Mesin. Baru pada tahun 1971, didirikanlah Jurusan Teknik Industri yang terpisah dari Teknik Mesin. Atas jasanya, nama Prof. DR. Matthias Aroef ini diabadikan oleh ISTMI dalam bentuk Matthias Aroef Award, yaitu penghargaan yang diberikan kepada mereka yang dianggap berjasa mengaplikasikan dan mengembangkan profesi Teknik Industri di Indonesia.

4. Peranan Disiplin Teknik Industri di dunia industri

a. Evolusi Peranan Teknik Industri

Gambar 1.3.

Gambar 1.4.

Perubahan Peranan Teknik Industri

b. Tantangan Masa Depan

BAB II

TEKNIK PRODUKSI (PRODUCTION ENGINEERING)

Secara definitive, Teknik Produksi adalah kegiatan: designing the production process for a product . Dengan demikian, di dalam teknik produksi akan dibahas segala sesuatu yang berkaitan dengan proses produksi, termasuk di dalamnya: perancangan produk, desain dan pemilihan mesin, desain peralatan bantu, estimasi biaya, system perawatan (maintenance), dan lain-lain.

1. PROSES PERANCANGAN PRODUK (PRODUCT DESIGN)

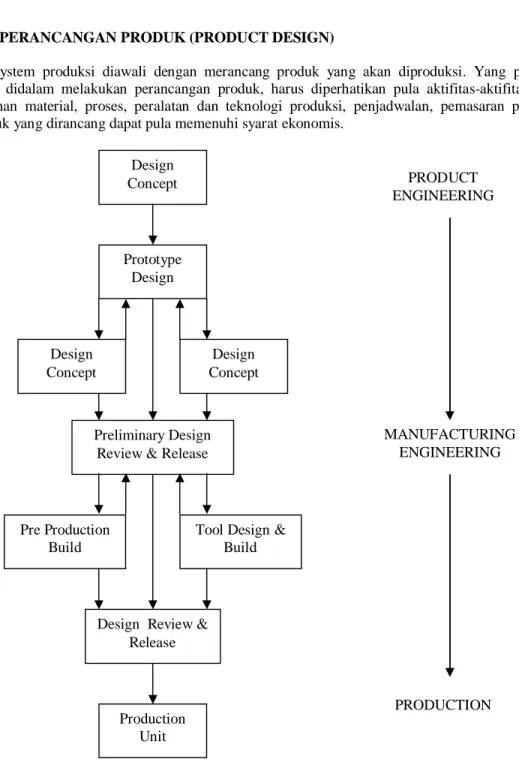

Perancangan system produksi diawali dengan merancang produk yang akan diproduksi. Yang penting diingat adalah didalam melakukan perancangan produk, harus diperhatikan pula aktifitas-aktifitas lain seperti pemilihan material, proses, peralatan dan teknologi produksi, penjadwalan, pemasaran produk, sehingga produk yang dirancang dapat pula memenuhi syarat ekonomis.

Gambar 2.1. Hubungan Perencanaan Manufaktur Design Concept Prototype Design Design Concept Design Concept Preliminary Design Review & Release

Pre Production Build

Tool Design & Build

Design Review & Release Production Unit PRODUCT ENGINEERING MANUFACTURING ENGINEERING PRODUCTION

Konsep perancangan produk merupakan tahap awal yang berkaitan dengan pengembangan ide-ide. Ide-ide dapat dikembangkan dari pasar atau dari teknologi baru. Ide-ide tersebut bisa dikembangkan menjadi sebuah produk bila memenuhi beberapa pengujian dan analisis, antara lain potensi pasar, kelayakan dari segi keuangan dan kesesuaian operasi. Tujuan analisis adalah untuk mengidentifikasi ide terbaik dan alternative ide yang akan digunakan. Jika konsep perancangan disetujui, maka dilakukan perancangan prototype yang kemudian dilanjutkan pembuatan dan pengembangannya. Prototype adalah bentuk tiruan yang menyerupai produk akhir. Prototype dapat dibuat beberapa macam, sesuai alternative ide yang telah ditentukan.

Uji pasar atas prototype yang dibuat perlu dilakukan untuk mengumpulkan data kuantitatif dari tanggapan pelanggan mengenai produk tersebut. Prototype juga diuji untuk mengetahui penampilan teknis produk yang bersangkutan. Dari hasil uji tersebut, seringkali prototype harus dirubah kembali.

Jika pengujian awal telah memenuhi syarat, selanjutnya dilakukan proses pra produksi dan perancangan peralatan. Proses pra produksi meliputi persiapan segala sesuatu yang dibutuhkan untuk melakukan produksi, termasuk didalamnya instalasi peralatan, persiapan SDM, perancangan metode kerja, dll.

Setelah semua memenuhi persyaratan, maka proses produksi dapat dimulai. Tiga hal yang perlu diperhatikan dalam perancangan produk:

a. Variasi Produk

Variasi produk memberikan sejumlah keuntungan dan kerugian. Keuntungannya adalah kemampuan menawarkan pilihan yang lebih banyak kepada konsumen. Tetapi variasi produk yang tinggi menimbulkan biaya yang lebih tinggi, kompleksitas yang lebih besar, dan lebih sulit mengkhususkan peralatan dan tenaga kerja, juga membingungkan pelanggan karena sulit membedakan produk yang serupa. Yang menjadi persoalan adalah berapa banyak variasi produk yang akan dilakukan agar dapat memberikan keuntungan maksimal.

b. Rancangan Produk Tiruan

Suatu perusahaan yang pertama kali menciptakan sebuah produk baru belum tentu mendapatkan keuntungan yang maksimal, karena pada waktu yang tidak lama muncul produk-produk tiruan dari perusahaan-perusahaan lain. Lebih parah lagi, perusahaan-perusahaan peniru, mengeluarkan produknya dengan berbagai perbaikan sehingga merebut pangsa pasar yang lebih besar.

Produk-produk peniru biasanya mempunyai kelebihan dalam merespon konsumen dan aspek pemenuhan pasar.

c. Standardisasi

Standardisasi merupakan proses penentuan spesifikasi dari suatu produk barang, baik mengenai ukuran, bentuk, kualitas, dan karakteristik-karakteristik lainnya. Standardisasi terutama sangat dibutuhkan dalam produksi massal dimana sebuah produk diproduksi dengan kuantitas besar. Untuk job-shop production, standardisasi seringkali tidak diperlukan karena sebuah produk hanya diproduksi untuk kuantitas sangat kecil, bahkan terkadang hanya diproduksi satu unit.

2. PROCESS ENGINEERING

Rekayasa Proses (Process Engineering) akan berkaitan dengan aktifitas-aktifitas perancangan proses yang diperlukan untuk membuat sebuah produk. Proses tersebut meliputi pemilihan proses manufaktur yang tepat diaplikasikan serta penetapan mesin atau fasilitas produksi lainnya.

(Beberapa contoh…)

Analisa Proses Kerja

Tujuan yang diharapkan dari analisa proses kerja adalah:

a. Perbaikan proses, prosedur, dan tata cara pelaksanaan penyelesaian pekerjaan

b. Perbaikan dan penghematan penggunaan material, SDM, mesin, dan fasilitas kerja lainnya c. Pendayagunaan usaha manusia dan pengurangan beban kerja yang tidak perlu

d. Perbaikan tata ruang kerja yang mampu memberikan lingkungan kerja yang lebih aman dan nyaman.

Langkah-langkah yang perlu ditempuh dalam melakukan analisa proses kerja: a. Identifikasikan operasi kerja yang harus diamati

b. Dokumentasikan langkah, prosedur, tata cara kerja yang ada. Buat sistematika urutannya c. Buat usulan metode kerja yang lebih efektif dan efisien

Pendekatan tradisional yang sering digunakan untuk menganalisis metode kerja adalah peta-peta kerja. Peta kerja merupakan alat (tools) yang menggambarkan kegiatan kerja secara sistematis dan jelas. Dengan peta kerja kita bisa melihat semua langkah atau kejadian yang dialami sebuah material dari mulai masuk proses hingga menjadi sebuah produk. Penggambaran aktifitas-aktifitas kerja tersebut dilakukan dengan menggunakan symbol-simbol yang telah distandarkan oleh ASME (American Society of Mechanical Engineering) sbb:

Beberapa contoh dari peta-peta kerja yang sering digunakan adalah: a. Peta Proses Operasi (Operation Process Chart)

b. Peta Aliran Proses (Flow Process Chart) c. Diagram Alir (Flow Diagram)

Masing-masing peta kerja dan banyak lagi peta kerja lain, akan dijelaskan lebih detail pada bab Perancangan Tata Cara dan Pengukuran Kerja.

- Kegiatan Operasi (Operation)

- Kegiatan Pemeriksaan (Inspection)

- Kegiatan Pemindahan Material (Transportation)

- Kegiatan Menunggu (Delay)

3. ORGANISASI KEGIATAN PRODUKSI

Organisasi dalam kegiatan produksi sangat bergantung pada siklus aktifitas manufaktur yang ada pada perusahaan yang bersangkutan. Karenanya bentuk organisasinya juga berbeda-beda sesuai karakteristik produk yang dihasilkan. Tetapi secara umum, siklus aktifitas manufaktur dapat digambarkan sebagai berikut:

Pemakai Produk ( Customer)

Penjualan dan Pemasaran Perancangan Produk Manufacturing Engineering (Teknik Produksi) Industrial Engineering (Teknik Industri) Perencanaan Pengendalian Produksi Pengendalian Persediaan Warehouse Pengiriman Proses Produksi (Fabrikasi dan Perakitan) Penerimaan Supplier Pengendalian Kualitas

Gambar 2.2.

Siklus Aktifitas Manufaktur

a. Penjualan dan Pemasaran (Sales & Marketing)

Perintah untuk melaksanakan kegiatan produksi, umumnya dimulai dari bagian penjualan dan pemasaran. Hal ini ditentukan melalui satu atau lebih dari 3 cara dibawah ini:

- Pelanggan memesan produk sesuai spesifikasi yang ditetapkan oleh pelanggan - Pelanggan memesan produk yang telah tersedia (standar)

- Perkiraan pesanan didasarkan dari peramalan penjualan

b. Perancangan Produk

Bilamana produk yang dipesan adalah sesuai spesifikasi dari pelanggan, maka rancangan produk bergantung dan harus disiapkan oleh pelanggan. Tetapi bila produk tersebut adalah hak milik dari perusahaan, maka tanggung jawab perusahaan untuk membuat dan mengembangkan rancangan produknya.

Rancangan produk didokumentasikan dalam bentuk gambar kerja, baik berupa gambar lengkap maupun detail setiap komponennya, dan didukung oleh data-data spesifikasi teknis secara rinci disertai oleh Bill of Materials (BOM) yang menunjukkan kebutuhan detail material yang diperlukan untuk membuat sebuah unit produk.

c. Manufacturing Engineering

Bagian ini memiliki 4 tanggung jawab pokok:

- Memberikan saran teknis kepada bagian perancangan produk tentang bisa/tidaknya sebuah rancangan dapat diwujudkan.

- Menetapkan langkah-langkah proses produksi yang diperlukan untuk membuat sebuah produk / komponen.

- Menetapkan spesifikasi dan rancangan teknis dari perkakas dan alat bantu lainnya.

- Bertindak sebagai trouble-shooter bilamana dijumpai adanya penyimpangan yang terjadi selama proses produksi.

d. Industrial Engineering

Fungsi departemen ini adalah menetapkan metode kerja dan waktu standard untuk setiap aktifitas produksi. Juga menyangkut pula masalah-masalah program pengurangan biaya (cost-reduction), perbaikan dan peningkatan produktivitas, studi tentang tata letak produksi, proyek-proyek riset operasional, dan lain-lain.

e. Perencanaan dan Pengendalian Produksi

Permintaan dari sales & marketing harus diterjemahkan dalam bentuk Master Schedule, yaitu penjadwalan yang memberikan informasi berapa banyak unit produk yang harus dibuat dan kapan harus selesai / dikirim.

Master Schedule selanjutnya diterjemahkan kedalam bentuk perencanaan kebutuhan (Requirement Planning), skedul pembelian, jadwal produksi, dll. Kemudian order produksi yang telah diterjemahkan tersebut disebarkan (dispatching) kepada individu-individu yang berkepentingan. Selanjutnya proses produksi terus diamati sehingga tidak meleset dari jadwal, atau diadakan perubahan jadwal jika diperlukan.

f. Proses Manufaktur

Merupakan inti dari proses transformasi bahan baku menjadi barang jadi. Selain aktifitas fabrikasi dan perakitan, termasuk di dalam proses manufaktur adalah proses pemindahan bahan dan proses pemeliharaan (maintenance).

Bagian ini bertanggung jawab untuk memastikan bahwa produk dan komponen-komponen pembentuknya harus memiliki kualitas seperti yang telah distandardkan. Fungsi ini harus dilaksanakan secara total dan terpadu pada setiap langkah proses manufaktur berlangsung.

h. Pengiriman dan Pengendalian Persediaan

Langkah terakhir dalam siklus manufaktur adalah aktifitas pengiriman / pendistribusian produk ke konsumen. Yang dimaksud pengendalian persediaan adalah memberikan jaminan bahwa produk selalu tersedia jika dibutuhkan. Fungsi ini tidak hanya ditujukan untuk produk akhir saja, tetapi juga terhadap komponen rakitan maupun bahan baku (raw material). Optimalisasi persediaan sangatlah diperlukan untuk menghindari Stock-Out (barang kosong) maupun terlalu banyak persediaan sehingga terjadi penimbunan investasi yang tidak berjalan (macet).

BAB III

PERENCANAAN TATA LETAK FASILITAS PABRIK

1. DASAR-DASAR PEMILIHAN LOKASI PABRIK

Penetapan lokasi pabrik merupakan fase yang amat penting dalam proses perancangan pabrik, karena: - Pabrik membutuhkan sejumlah besar modal yang harus diinvestasikan dalam jangka panjang - Lokasi pabrik memiliki unsur strategis guna memperkuat posisi dalam persaingan dan penguasaan

wilayah pasar

- Lokasi pabrik sangat mempengaruhi biaya produksi dan transportasi

Pada dasarnya, lokasi pabrik yang paling ideal adalah terletak pada suatu tempat yang mampu memberikan total biaya terendah dengan keuntungan maksimal.

Ada dua langkah utama yang seharusnya diambil dalam proses penentuan lokasi suatu pabrik, yaitu pemilihan daerah secara umum dan pemilihan berdasar size dari jumlah penduduk (community) dan lahan secara khusus.

Beberapa kondisi umum yang utama: a. Lokasi di kota besar (City Location)

- Diperlukan tenaga kerja terampil dalam jumlah besar

- Proses produksi sangat bergantung pada fasilitas-fasilitas yang umumnya hanya ada di kota besar, seperti listrik, gas, dll.

- Kontak dengan pemasok cepat dan dekat

- Sarana transportasi dan komunikasi mudah didapatkan - Dekat dengan konsumen

b. Lokasi di pinggir kota (Sub-Urban Location)

- Semi-skilled atau female labor mudah didapatkan - Menghindari pajak yang berat

- Tenaga kerja tinggal berdekatan dengan lokasi pabrik

- Populasi tidak begitu besar sehingga masalah lingkungan tidak banyak timbul c. Lokasi di luar kota (Country Location)

- Lahan yang luas sangat diperlukan (harga lahan murah) - Pajak terendah

- Tenaga kerja tidak terampil dalam jumlah besar - Upah buruh rendah

- Baik untuk proses manufaktur yang berbahaya (mis: bahan peledak)

Untuk menentukan luas area yang dibutuhkan, secara umum biasanya ditetapkan sekurang-kurangnya lima kali luas area produksi. Hal ini dimaksudkan untuk memberi tempat yang cukup lapang bagi keperluan bongkar/muat, fasilitas parkir, gudang, dll.

FAKTOR-FAKTOR YANG DIPERTIMBANGKAN DALAM PENENTUAN ALTERNATIF LOKASI PABRIK

a. Faktor-faktor yang berhubungan dengan production input / output

Lokasi pabrik akan cenderung dipilih berdekatan dengan sumber-sumber material bilamana dalam proses produksinya material yang diolah akan mengalami penyusutan yang besar sekali (proses

produksi analitik). Umumnya industri-industri yang tergolong “industri hulu” termasuk dalam hal

ini. Misalnya: Industri pengolahan bijih logam (besi, aluminium, tembaga, dll), industri pengilangan minyak, industri pengolahan hasil pertanian dan hutan (pabrik gula, saw-mill, beras, dll), dan sebagainya.

Di lain pihak, lokasi pabrik akan cenderung dipilih berdekatan dengan wilayah pemasaran bilamana proses produksinya mengarah pada penggabungan / perakitan beberapa material (proses

produksi sintetik). Semakin dekat industri pada penggolongan “industri hilir” dimana produk akhir

industri tersebut bisa langsung digunakan oleh konsumen, maka lokasi pabrik akan cenderung dekat dengan wilayah pemasaran. Misalnya: Industri perakitan elektronik, industri makanan & minuman, industri-industri jasa (bank, restoran, rumah sakit, dll), dan sebagainya.

b. Faktor-faktor yang berkaitan dengan teknologi proses produksi (Process Technology)

Faktor-faktor ini berkaitan dengan kebutuhan tenaga kerja, energi, dan utilitas lainnya (seperti air, telekomunikasi, transportasi, dll).

Industri yang berpola labor intensive, cenderung memilih lokasi pabriknya dekat dengan sumber tenaga kerja yang murah. Misalnya pada industri garment, dimana dibutuhkan tenaga kerja dengan skill rendah, murah, dan dalam jumlah besar.

Sementara pada industri capital intensive, factor tenaga kerja bukan merupakan factor yang penting, mereka akan cenderung memilih lokasi pabriknya dekat dengan sumber utilitas pendukung teknologinya. Misalnya pada industri jasa web hosting, dimana dibutuhkan sekali dekat dengan jaringan telekomunikasi yang baik.

c. Faktor-faktor yang berkaitan dengan Kondisi Lingkungan Luar

Faktor-faktor ini mencakup variabel geografis, kondisi sosial budaya masyarakat setempat, peraturan / kebijakan pemerintah, stabilitas politik / keamanan, dll.

d. Faktor-faktor lain

Termasuk di dalamnya: Rencana pengembangan di masa depan, Biaya tanah dan gedung, Kemungkinan perluasan, Kebutuhan akan community facilities (misalnya fasilitas perumahan, pendidikan, kesehatan, perbelanjaan, dll).

2. METODE PENILAIAN DAN PEMILIHAN LOKASI

Banyak metode yang dapat dipergunakan untuk menilai dan memilih lokasi pabrik, beberapa diantaranya yang sederhana yaitu:

a. Metode Factor Rating / Ranking Procedure

b. Metode Cost-Volume Analysis

c. Metode Ukuran Jarak / Analisis Pusat Gravitasi

d. Metode Least-cost Assignment Routine

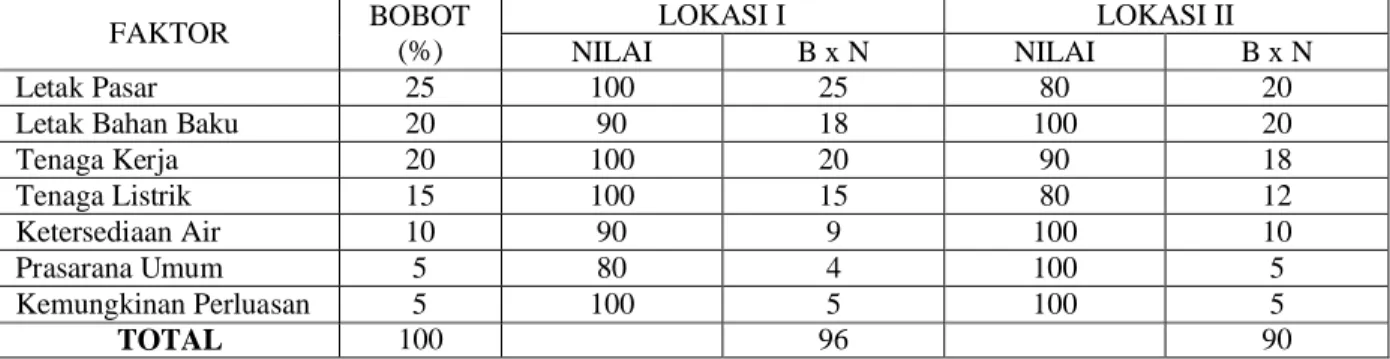

a. METODE FACTOR RATING / RANKING PROCEDURE

Merupakan suatu pendekatan umum yang berguna untuk mengevaluasi dan membandingkan beberapa alternative lokasi. Metode ini bekerja dengan cara memberikan bobot / rating / ranking terhadap factor-faktor yang perlu dipertimbangkan dalam penentuan lokasi, baik factor yang sifatnya kuantitatif maupun kualitatif.

Prosedur penyusunan rating sbb:

1. Tentukan factor-faktor yang relevan. Semua factor yang relevan harus diikutsertakan meskipun kemungkinannya akan memiliki nilai yang sama untuk semua alternative.

2. Berikan bobot kepada tiap factor yang menunjukkan tingkat kepentingannya terhadap pemilihan lokasi. Jumlah bobot untuk semua factor adalah 1 atau 100%

3. Tentukan skala penilaian terhadap semua factor, misalnya 1 sampai 10, atau 1 sampai 100. 4. Berikan nilai pada setiap alternative lokasi.

5. Kalikan bobot dengan nilai untuk setiap factor, jumlahkan seluruh factor untuk setiap alternative lokasi.

Tabel berikut memberikan contoh dari suatu hasil penilaian terhadap dua lokasi dengan metode rating / ranking. FAKTOR BOBOT (%) LOKASI I LOKASI II NILAI B x N NILAI B x N Letak Pasar 25 100 25 80 20

Letak Bahan Baku 20 90 18 100 20

Tenaga Kerja 20 100 20 90 18 Tenaga Listrik 15 100 15 80 12 Ketersediaan Air 10 90 9 100 10 Prasarana Umum 5 80 4 100 5 Kemungkinan Perluasan 5 100 5 100 5 TOTAL 100 96 90

Dari tabel diatas terlihat bahwa lokasi I memiliki total weighted score yang terbesar, maka alternative lokasi yang dipilih adalah lokasi I.

b. COST-VOLUME ANALYSIS

Metode ini menekankan kepada factor biaya dalam memilih lokasi, dengan memasukkan unsur volume produksi. Analisis dapat dilakukan secara numerical atau grafik, namun biasanya grafik akan memberikan gambaran yang lebih jelas.

Prosedur dari analisa ini secara umum adalah sbb:

1. Tentukan biaya tetap dan biaya variabel untuk setiap alternative 2. Plot garis total biaya untuk setiap alternative pada grafik yang sama

3. Pilih alternative lokasi yang memiliki biaya terendah untuk tingkat volume yang diinginkan Berikut ini adalah sebuah contoh penggunaan cost-volume analysis.

Lokasi Biaya Tetap per bulan

Biaya Variabel per unit produk

Total Biaya Per bulan I 320.000 15 470.000 II 250.000 20 450.000 III 200.000 30 500.000 *

Tingkat produksi diinginkan sebesar 10.000 unit/bulan. Biaya dalam ribu rupiah.

0 2 4 6 8 10 12 Produksi (000 unit) 100 200 300 400 500 Biaya (juta rupiah) III II I

Dari data tabel dan grafik diatas, maka jika volume produksi yang diinginkan adalah 10.000 unit / bulan, maka lokasi yang paling cocok adalah lokasi II. Namun jika volume yang diinginkan berbeda, misalnya 4.000 unit / bulan, maka pilihan jatuh pada lokasi III, dan pada volume 12.000 unit / bulan, maka pilihan jatuh pada lokasi I.

c. ANALISA UKURAN JARAK

Seringkali, jarak merupakan factor utama yang menentukan besar kecilnya biaya. Jika demikian, maka metode ukuran jarak ini bisa dipergunakan. Ada beberapa macam ukuran jarak, kita akan coba melihat contoh dari salah satunya yaitu jarak rectilinear.

Pada model rectilinear, jarak diukur dengan menjumlahkan perbedaan jarak antara fasilitas baru dengan fasilitas yang ada dengan harga mutlak. Fungsi tujuan adalah sebagai berikut:

Minimum,

∑

==

m i i id

X

P

W

X

f

1)

,

(

.

)

(

i i iX

a

Y

b

P

X

d

(

,

)

=

−

+

−

dengan:X = (x,y), lokasi fasilitas baru Pi = (ai, bi), lokasi fasilitas yang ada

Wi = bobot

d(X,Pi) = Jarak antara fasilitas baru dengan fasilitas yang ada

Prosedur penyelesaian untuk mendapatkan solusi optimal dari fasilitas baru dengan fasilitas yang ada adalah:

1. Menyusun koordinat x dengan urutan naik 2. Menghitung total bobot

3. Koordinat x optimum adalah dengan menggunakan aturan bahwa koordinat x terpilih harus lebih dari setengah total bobot atau koordinat x terpilih berada di sekitar nilai dari separuh total bobot.

4. Berlaku juga untuk koordinat y Berikut ini contoh penggunaannya:

Diinginkan penempatan fasilitas baru. Lima fasilitas telah ada mempunyai hubungan material handling dengan fasilitas baru tersebut. Fasilitas-fasilitas yang ada terletak pada koordinat: P1=(2,1) , P2=(6,3), P3=(4,7), P4=(3,4), P5=(7,6).

Biaya per satuan jarak pengangkutan antara fasilitas baru dengan masing-masing fasilitas yang ada adalah sbb: P1=4, P2=6, P3=5, P4=3, P5=9 Koordinat-x Fasilitas P1 P2 P3 P4 P5 Koordinat X 2 3 4 6 7 Bobot 4 3 5 6 9 Kumulatif 4 7 12 18 27

Total Bobot = 27, setengah dari total bobot = 27/2 = 13,5. Sehingga koordinat-x terpilih antara 4 dan 6. Dengan mengambil nilai terbesar, maka:

Koordinat-y

Fasilitas P1 P2 P3 P4 P5

Koordinat Y 1 3 4 6 7

Bobot 4 6 3 9 5

Kumulatif 4 10 13 22 27

Koordinat-y optimu adalah 6.

Sehingga lokasi fasilitas baru akan berada pada koordinat (6,6) Total bobot jarak untuk lokasi (6,6) adalah sbb:

f(6,6) = 4 (|6-2| + |6-1|) + 6(|6-6| + |6-3|) + 5(|6-4| + |6-7|) + 3(|6-3| + |6-4|) + 9(|6-7| + |6-6|) = 36 + 18 + 15 + 15 + 9

= 93

Pendekatan ukuran jarak ini memberikan pilihan lokasi tersentral, terutama dari segi transportasi. Kelemahan dari metode ini pada intinya perhitungan jarak yang dianggap sebagai garis lurus dan keadaan jalan yang dianggap sama kondisinya, serta lokasi terpilih yang belum tentu feasible.

d. LEAST-COST ASSIGNMENT ROUTINE

Metode ini merupakan aplikasi metode transportasi programa linear yang paling sederhana. Dikenal juga dengan sebutan metode heuristic.

Berikut ini adalah contoh penggunaan metode heuristic.

Sebuah perusahaan industri makanan ternak telah memiliki dua buah lokasi pabrik yang berada di kota P1 dan P2. Keduanya mensuplai 5 wilayah pemasaran yang berada di daerah M1, M2, M3, M4, dan M5. Data-datanya sbb:

Ke

M1 M2 M3 M4 M5 Kapasitas Biaya

Dari (ton / minggu) (Rp / Kg)

P1 5 3 2 3 2 7000 75

P2 6.5 5 3.5 1.5 0.2 5500 70

Ramalan 12500

Demand 5000 6000 4000 7000 2000

(ton / mg) 25000

Untuk menutupi kekurangan supply sebesar 12.500 ton / minggu, maka pihak manajemen memutuskan untuk membangun pabrik baru dengan kapasitas 12.500 ton / minggu. Ada 2 alternatif yang diusulkan adalah NPx dan NPy, dimana data biaya produksi dan distribusi sbb: Ke Dari M1 M2 M3 M4 M5 Kapasitas (ton /mg) Biaya (Rp / kg) NPx 1.5 0.5 1.8 6.5 5 12500 70 NPy 3.8 5 8 7.5 8 12500 67

Yang kita lakukan kemudian adalah melakukan analisa penyebaran hasil produksi untuk masing-masing NPx dan NPy, kemudian menghitung total biaya dari masing-masing-masing-masing alternative.

Untuk NPx Ke Dari M1 M2 M3 M4 M5 Kapasitas P1 80 78 77 (6) 2500 78 (7) 4500 77 7000 P2 76,5 75,0 73,5 71,5 (4) 2500 70,2 (1) 3000 5500 NPx 71,5 (3) 5000 70,5 (2) 6000 71,8 (5) 1500 76,5 75 12500 Ramalan Demand 5000 6000 4000 7000 3000 25000 Total biaya NPx = [3000 (70,2) + 6000 (70,5) + 5000 (71,5) + 2500 (71,5) + 1500 (71,8) + 2500 (77) + 4500 (78)] x Rp. 1000,- = Rp. 1.821.050.000,-Untuk NPy Ke Dari M1 M2 M3 M4 M5 Kapasitas P1 80 78 77 (6) 4000 78 (7) 3000 77 7000 P2 76,5 75,0 73,5 71,5 (3) 2500 70,2 (1) 3000 5500 NPy 70,8 (2) 5000 72 (4) 6000 75 74,5 (5) 1500 75 12500 Ramalan Demand 5000 6000 4000 7000 3000 25000

Total biaya NPy = [3000 (70,2) + 5000 (70,8) + 2500 (71,5) + 6000 (72) + 1500 (74,5) + 4000 (77) + 3000 (78)] x Rp. 1000,- = Rp.

1.829.100.000,-Dengan membandingkan total biaya tersebut diatas, maka tampak bahwa total biaya NPx lebih kecil dari total biaya NPy. Sehingga lokasi yang lebih baik dipilih adalah NPx.

3. TATA LETAK FASILITAS DALAM PABRIK

Seperti halnya penentuan lokasi, maka fase perencanaan tata letak fasilitas produksi juga merupakan suatu perencanaan yang penting. Karena pabrik harus beroperasi dalam jangka waktu yang lama, maka kesalahan dalam analisis dan perencanaan lay out (tata letak) akan menyebabkan kegiatan produksi akan berlangsung tidak efektif dan efisien. Koreksi atau perubahan layout bukanlah suatu hal yang mudah dilaksanakan dan biasanya memakan biaya yang tidak sedikit. Karenanya perencanaan layout secara teliti harus dibuat dengan memperhatikan berbagai aspek yang distandarkan.

Seperti halnya setiap perencanaan yang lain di area teknik industri, maka perencanaan layout juga ditujukan untuk meminimalkan total cost, yang dalam hal ini meliputi antara lain: construction cost, installation cost, material handling cost, production cost, machine down-time, safety cost, in-process storage cost, dll. Dari beberapa elemen biaya tersebut, yang dianggap paling berpengaruh adalah elemen biaya material handling cost. Dalam suatu kegiatan produksi, biaya yang dikeluarkan untuk pemindahan material bisa berkisar antara 15% sampai dengan 70% dari total biaya produksi. Pemilihan material handling cost sebagai kriteria tujuan keberhasilan dari layout design disebabkan oleh beberapa alasan pokok :

- Biaya material handling cukup besar dan terjadi secara kontinyu. - Biaya material handling termasuk dalam klasifikasi biaya variabel

- Material handling pada dasarnya merupakan kegiatan yang tidak produktif, karena dalam proses pemindahan material tidak terjadi transformasi apapun dari material yang dipindahkan.

- Biaya material handling biasanya proporsional dengan jarak dan mudah untuk dihitung bila layout bisa digambarkan. Tipe layout yang dipilih sangat mempengaruhi biaya material handling.

TIPE TATA LETAK FASILITAS PRODUKSI

Secara umum, tata letak fasilitas produksi dapat diklasifikasikan menjadi 3 macam, yaitu: A. Tata letak berdasarkan Aliran Produk ( PRODUCT LAYOUT )

Jika suatu pabrik secara khusus memproduksi satu macam produk atau kelompok produk dalam jumlah / volume yang besar dan waktu produksi yang lama, maka fasilitas-fasilitas produksi haruslah diatur mengikuti aliran produknya. Banyak tipe dari garis aliran produk (product flow line) yang mungkin diaplikasikan seperti:

Straight Line U-shaped L-shaped S-shaped O-shaped

Product layout merupakan tipe layout yang paling banyak dipakai pada pabrik produksi massal. Contoh product layout:

1 2 3 4 5 1 2 3 4 5 Gudang Bahan Baku Gudang Barang Jadi Mesin A Mesin B Mesin C Mesin A Packing Mesin B Mesin D Mesin C Mesin A Packing

Beberapa pertimbangan untuk menetapkan penggunaan tata letak aliran produk: - Hanya ada satu atau beberapa standard produk yang dibuat

- Produk dibuat dalam jumlah besar untuk jangka waktu lama

- Adanya kemungkinan untuk melakukan motion and time study guna menentukan laju produksi per satuan waktu

- Line balancing yang baik antara operator dan peralatan produksi

- Memerlukan aktifitas inspeksi yang sedikit selama proses produksi berlangsung

- Satu mesin hanya digunakan untuk melaksanakan satu macam operasi kerja dari jenis komponen yang serupa

- Aktifitas pemindahan bahan antar stasiun kerja dilakukan secara mekanis, mis: conveyor Kelebihan tata letak aliran produk:

- Biaya material handling rendah karena disini aktifitas pemindahan bahan menurut jarak yang terpendek.

- Total waktu yang dipergunakan untuk produksi relatif singkat

- Work in Process rendah karena lintasan produksi sudah diseimbangkan - Luas stasiun kerja rendah karena tidak dibutuhkan WIP storage - Perencanaan dan pengendalian produksi mudah dilaksanakan Kekurangan tata letak aliran produk:

- Adanya breakdown pada satu stasiun kerja akan menyebabkan aliran produksi pada line tersebut terhenti. Tidak dimungkinkan mengalihkan aliran karena bisa mengganggu aliran produk lain.

- Pergantian produk yang dibuat menyebabkan perombakan keseluruhan line produksi. Fleksibilitas rendah.

- Laju proses produksi mengikuti proses stasiun kerja yang paling lambat.

- Investasi untuk mesin tinggi, karena untuk line produksi yang berbeda harus diinvestasikan mesin lagi walaupun kapasitas mesin pertama belum terpakai seluruhnya.

B. Tata letak berdasarkan Aliran Proses ( PROCESS LAYOUT )

Process layout atau sering disebut pula Functional Layout, adalah metode pengaturan dan penempatan fasilitas dengan tipe yang sama dalam satu area.

Contoh process layout:

A

C

B

D

E

Pengepakan Gudang Bahan Baku Gudang Barang Jadi InspeksiBeberapa pertimbangan untuk menetapkan penggunaan tata letak aliran proses: - Produk yang dibuat terdiri dari berbagai macam model / tipe produk - Volume produksi kecil, jangka waktu relatif singkat

- Aktifitas motion and time study tidak perlu dilakukan karena produk yang berubah-ubah dan tidak standar

- Satu mesin mengerjakan beberapa jenis pekerjaan (multi purpose machine) - Penggunaan peralatan berat atau mesin yang amat mahal (mis: automatic machine). Kelebihan tata letak aliran proses:

- Fleksibilitas produksi besar. Mudah dialihkan ke jenis produk lain - Mudah mengatasi breakdown mesin.

- Investasi mesin lebih rendah. Kapasitas mesin bisa terpakai sepenuhnya. - Operator yang dibutuhkan lebih sedikit tetapi dengan skill yang lebih tinggi. Kekurangan tata letak aliran proses:

- Material handling cost lebih tinggi - Total waktu produksi lebih lama

- Work in process tinggi. Perlu area yang lebih besar untuk storage - Sistem perencanaan dan pengendalian produksi lebih rumit.

Dalam praktek sehari-hari, yang sering dijumpai dalam dunia industri adalah kombinasi kedua metode diatas.

C. Tata letak Posisi Tetap ( FIXED POSITION LAYOUT )

Tata letak ini hanya digunakan bila produk yang dikerjakan hampir tidak mungkin dipindahkan, misalnya karena ukuran, berat, atau berbahaya. Pada tata letak ini, material dan komponen utamanya tetap tinggal pada posisi / lokasinya, sedangkan fasilitasnya yang bergerak menuju lokasi tersebut. Contoh penggunaan layout jenis ini adalah pada industri perakitan pesawat terbang, ship building, perakitan misil / bom, dll.

4. MATERIAL HANDLING (PEMINDAHAN BAHAN)

Dalam suatu pabrik, material handling menyerap sekitar 25% tenaga kerja, dan menggunakan sekitar 55% dari seluruh area produksi, dan menggunakan biaya sekitar 15% sampai dengan 70% dari total biaya produksi. Karena itulah material handling perlu didesain dan direncanakan sedemikian rupa agar berjalan efektif dan efisien.

Secara umum, cara pemindahan bahan pada area produksi dibagi menjadi 3 kategori:

a. Manual

Material dipindahkan dari stasiun satu ke stasiun lain secara manual oleh manusia. Peralatan bantu yang biasa digunakan antara lain:

- Truk tangan (troli). Yaitu pengangkut muatan dengan landasan beroda 4 atau 6 yang digerakkan dengan cara didorong / ditarik oleh orang. Ada juga yang dilengkapi dengan pengangkat.

- Truk bergarpu (fork lift). Adalah kendaraan pengangkut dengan garpu didepannya. Material yang diangkut biasanya diletakkan dulu diatas palet.

- Truk anjungan. Yaitu kendaraan pengangkut dengan landasan didepan / dibelakangnya untuk meletakkan material.

- Truk pengambil tumpukan. Yaitu truk dengan lift yang dapat dinaikkan untuk mengambil tumpukan yang tinggi.

b. Mekanis

Material dipindahkan menggunakan peralatan mekanis yang dikendalikan dengan / tanpa mesin. Peralatan yang biasa digunakan antara lain:

- Conveyor belt. Yaitu sabuk penghantar yang bergerak dengan tenaga dorongan atau dengan mesin penggerak.

- Rantai layang. Yaitu penghantar berantai yang dipasang diatas. Material digantungkan pada rantai.

- Troli penghantar mekanis. Yaitu troli yang diletakkan pada rel yang bergerak.

- Corong gravitasi. Yaitu luncuran menurun yang dibentuk sedemikian rupa hingga dapat mengarahkan material yang diletakkan diatasnya.

- Penghantar beroda. Yaitu serangkaian roda yang dipasang pada rel sejajar untuk mendukung dan menghantar muatan yang diletakkan diatasnya.

- Kerekan (hoist). Yaitu kerekan yang digunakan untuk menghantarkan material secara vertikal - Derek (crane). Yaitu peralatan penghantar yang berjalan diatas batang mendatar yang

dipasang pada sebuah tiang.

c. Otomatis

Material dipindahkan secara otomatis dan diatur oleh komputer. Pada sistem ini banyak digunakan peralatan robotik.

5. SYSTEMATIC LAYOUT PLANNING

Suatu pendekatan sistematis dan terorganisir untuk perencanaan tata letak fasilitas produksi, diperkenalkan oleh Richard Muther (1973) yang dikenal dengan SLP (systematic layout planning). Secara singkat, prosedur untuk melaksanakan SLP dapat dilihat pada bagan berikut:

Data masukan dan aktifitas

1. Aliran Material 2. Hubungan

aktifitas 3. String diagram

4. Kebutuhan Luas Area 5. Luas Area tersedia

6. Space Relationship Diagram

7. Pertimbangan Modifikasi

8. Batasan-batasan Praktis 9. Perancangan

Alternatif Tata Letak

Langkah Awal : Pengumpulan data masukan dan aktifitas

Agar analisa bisa dilakukan sebaik-baiknya, data-data yang berhubungan dengan semua aktifitas pabrik harus dikumpulkan terlebih dulu. Data-data ini mencakup: desain produk, desain proses produksi, bill of materials, mesin produksi, kapasitas, volume produksi, dll.

Langkah 1 : Analisa Aliran Material

Analisa ini berkaitan dengan pengukuran kuantitatif untuk setiap perpindahan gerakan material. Langkah ini diawali dengan membuat Peta Aliran Proses (Flow Process Chart). Contoh Flow Process Chart dapat dilihat pada lampiran 3.A.

Dari sini kemudian dibentuk From-to-chart yang menunjukkan sejumlah aktifitas perjalanan dari satu lokasi ke lokasi lain. Tujuan from-to-chart ini adalah untuk meminimalkan terjadinya back-tracking (aliran balik). Penggunaan from-to-chart lebih berguna untuk Process Layout karena pada Product

layout semua aktifitas akan diatur berdasar urutan proses produksi sehingga tidak ada back-tracking.

Dari from-to-chart dapat digambarkan pula tata letak pabrik secara kasar. Contoh From-to-chart dapat dilihat pada lampiran 3.B.

Langkah 2 : Analisa Hubungan Aktivitas Kerja (Activity Relationship)

Analisa pada langkah 1 telah memasukkan faktor-faktor kuantitatif untuk analisa, maka pada langkah 2 akan dimasukkan faktor-faktor kualitatifnya. Activity Relationship Chart (ARC) atau sering pula disebut Relationship-Chart (REL-Chart), memberikan pertimbangan derajat kedekatan (closeness) dari satu departemen ke departemen lain.

Pada REL-Chart dipergunakan simbol-simbol sbb:

SIMBOL HURUF DERAJAT KEDEKATAN SIMBOL GRAFIS

A Absolutely Necessary E Especially Important I Important O Ordinary U Unimportant None X Not Desirable

Contoh REL-Chart dapat dilihat pada lampiran 3.C.

Langkah 3 : Penyusunan String Diagram

Langkah ini akan menggabungkan langkah 1 dan 2 dalam bentuk grafis sederhana yang menggambarkan pengaturan / penempatan fasilitas pada kondisi paling optimal. Penempatan dilakukan dengan cara trial & error. Umumnya lebih dari satu alternatif yang akan muncul. Langkah ke-3 ini merupakan langkah yang paling kreatif dan penting.

Contoh string diagram dapat dilihat pada lampiran 3.D.

Kebutuhan luas area keseluruhan didapatkan dengan menganalisa dan menghitung kebutuhan luas area dari masing-masing fasilitas dengan memperhatikan kelonggaran lainnya.

Langkah 5 : Pertimbangan terhadap luas area yang tersedia

Hampir selalu luas area yang tersedia adalah terbatas. Karenanya, kebutuhan masing-masing fasilitas yang didapat dari langkah 4 harus direvisi untuk disesuaikan dengan luas area yang tersedia.

Langkah 6 : Pembuatan Space Relationship Diagram

Langkah 6 pada dasarnya adalah modifikasi dari langkah 3 dengan memasukkan unsur luas area yang didapat dari langkah 5. Umumnya beberapa kali percobaan (trial & error) perlu dilakukan sebelum layout yang feasible bisa dibuat.

Contoh Space Relationship Diagram dapat dilihat pada lampiran 3.E.

Langkah 7 & 8 : Modifikasi layout berdasarkan pertimbangan praktis

Disini pertimbangan-pertimbangan praktis dibuat untuk modifikasi layout. Hal-hal yang berkaitan dengan bentuk bangunan, letak kolom penyangga, lokasi piping system, dan lainnya merupakan dasar pertimbangan untuk memperbaiki alternatif desain layout yang diusulkan.

Langkah 9 & 10 : Pemilihan dan evaluasi alternatif layout

Langkah terakhir adalah mengambil keputusan alternatif layout mana yang akan diterapkan. Evaluasi setelah implementasi juga diperlukan untuk menganalisa apakah keputusan yang diambil sudah benar.

Lampiran 3.A.

PETA ALIRAN PROSES (FLOW PROCESS CHART)

BAHAN BAKU PRODUK A

Bahan baku disimpan di gudang Bahan baku dipindahkan ke mesin press Proses Pengepresan

Jarak = 20 m t = 2 menit

Jarak = 3 m Bahan baku dipindahkan ke mesin Frais Proses perataan permukaan benda kerja dengan mesin Frais

Bahan baku dipindahkan ke mesin Drill Proses perataan lubang ½ sebanyak 4 kali pada posisi yang ditentukan Benda kerja dipindahkan ke departemen inspeksi / QC untuk diperiksa

Kegiatan pemeriksaan kualitas Benda kerja dikirim ke bagian Packing Proses packaging untuk setiap 100 unit A Mengirim produk yang telah dipacking ke gudang barang jadi

Penyimpanan di gudang barang jadi t = 7,5 menit Jarak = 3 m t = 10 menit t = 2 menit t = 5 menit Jarak = 20 m Jarak = 5 m Jarak = 520 m

Lampiran 3.B.

FROM-TO CHART

Produk A :

Bahan Baku à Press à Frais à Drill à Inspection à Packaging à Storage Produk B :

Bahan Baku à Pengecoran à Gerinda à Frais à Inspection à Packaging à Storage To

From

GBB Press Cor Grind Frais Drill QC Pack WH

GBB A1 B1 Press A2 Cor B2 Grind B3 Frais A3 B4 Drill A4 QC A5 B5 Pack A6 B6 WH A 1 B 1 B 2 A 3 A 2 B 5 A 5 B4 Pengepakan Gudang Bahan Baku

Press Gerinda Frais

Pengecoran Drill Inspeksi Gudang Barang Jadi B 3 A4

Lampiran 3.C.

ACTIVITY RELATIONSHIP CHART / REL-Chart

Dari Departemen

Menuju Departemen Luas Area

( m2 ) # 2 # 3 # 4 # 5 # 6 1. Kantor Administrasi I 5,6 O -U -X -X - 200 2. Ruang Dokter O 6 I 5 I 5,6 I 5,6 200 3. Laboratorium ( X-ray, dll) A 1,5,6 O 6 O 6 100 4. Ruang Operasi E 1,5,6 O 6 100 5. Ruang ICU O 1 200 6. Ruang Rawat Inap 400 Keterangan :

SIMBOL DESKRIPSI ALASAN / PERTIMBANGAN

1 Fungsi dan misi kegiatan kerja 2 Kemudahan melakukan supervisi 3 Menggunakan ketrampilan (skill)

4 Menggunakan fasilitas dan alat kerja bersama-sama 5 Memerlukan akses yang cepat

6 Memerlukan komunikasi yang mudah

I

5, 6

Derajat hubungan yang ingin ditunjukkan scara kualitatif

Lampiran 3.D.

STRING DIAGRAM

Alternatif Block Layout:

3 4 5

1 2 6

1

2

4

3

6

5

Lampiran 3.E.

SPACE RELATIONSHIP DIAGRAM

Final Block Layout:

3 4 5 1 2 6 5 (200 m2) 1 (200 m2) 4 (100 m2) 3 (100 m2) 2 (200 m2) 6 (400 m2)

BAB IV

PERANCANGAN TATA CARA DAN PENGUKURAN KERJA (WORK DESIGN AND MEASUREMENT)

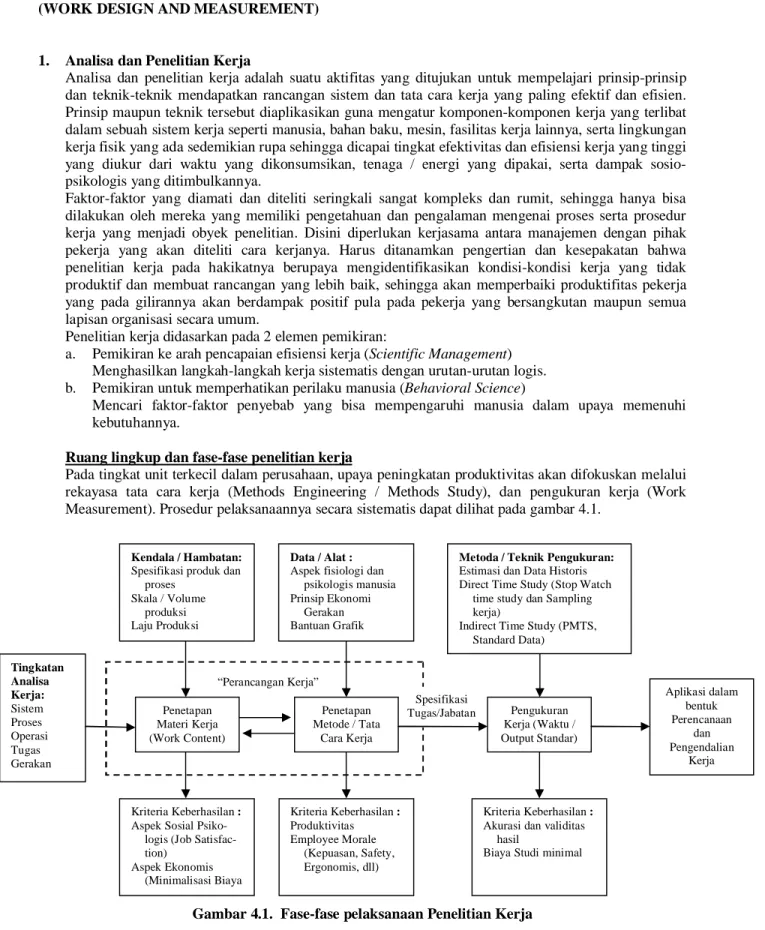

1. Analisa dan Penelitian Kerja

Analisa dan penelitian kerja adalah suatu aktifitas yang ditujukan untuk mempelajari prinsip-prinsip dan teknik-teknik mendapatkan rancangan sistem dan tata cara kerja yang paling efektif dan efisien. Prinsip maupun teknik tersebut diaplikasikan guna mengatur komponen-komponen kerja yang terlibat dalam sebuah sistem kerja seperti manusia, bahan baku, mesin, fasilitas kerja lainnya, serta lingkungan kerja fisik yang ada sedemikian rupa sehingga dicapai tingkat efektivitas dan efisiensi kerja yang tinggi yang diukur dari waktu yang dikonsumsikan, tenaga / energi yang dipakai, serta dampak sosio-psikologis yang ditimbulkannya.

Faktor-faktor yang diamati dan diteliti seringkali sangat kompleks dan rumit, sehingga hanya bisa dilakukan oleh mereka yang memiliki pengetahuan dan pengalaman mengenai proses serta prosedur kerja yang menjadi obyek penelitian. Disini diperlukan kerjasama antara manajemen dengan pihak pekerja yang akan diteliti cara kerjanya. Harus ditanamkan pengertian dan kesepakatan bahwa penelitian kerja pada hakikatnya berupaya mengidentifikasikan kondisi-kondisi kerja yang tidak produktif dan membuat rancangan yang lebih baik, sehingga akan memperbaiki produktifitas pekerja yang pada gilirannya akan berdampak positif pula pada pekerja yang bersangkutan maupun semua lapisan organisasi secara umum.

Penelitian kerja didasarkan pada 2 elemen pemikiran:

a. Pemikiran ke arah pencapaian efisiensi kerja (Scientific Management) Menghasilkan langkah-langkah kerja sistematis dengan urutan-urutan logis. b. Pemikiran untuk memperhatikan perilaku manusia (Behavioral Science)

Mencari faktor-faktor penyebab yang bisa mempengaruhi manusia dalam upaya memenuhi kebutuhannya.

Ruang lingkup dan fase-fase penelitian kerja

Pada tingkat unit terkecil dalam perusahaan, upaya peningkatan produktivitas akan difokuskan melalui rekayasa tata cara kerja (Methods Engineering / Methods Study), dan pengukuran kerja (Work Measurement). Prosedur pelaksanaannya secara sistematis dapat dilihat pada gambar 4.1.

Gambar 4.1. Fase-fase pelaksanaan Penelitian Kerja

Spesifikasi Tugas/Jabatan

Kendala / Hambatan:

Spesifikasi produk dan proses

Skala / Volume produksi Laju Produksi

Data / Alat :

Aspek fisiologi dan psikologis manusia Prinsip Ekonomi

Gerakan Bantuan Grafik

Metoda / Teknik Pengukuran:

Estimasi dan Data Historis Direct Time Study (Stop Watch

time study dan Sampling kerja)

Indirect Time Study (PMTS, Standard Data) Tingkatan Analisa Kerja: Sistem Proses Operasi Tugas Gerakan Penetapan Materi Kerja (Work Content) Penetapan Metode / Tata Cara Kerja Pengukuran Kerja (Waktu / Output Standar) Aplikasi dalam bentuk Perencanaan dan Pengendalian Kerja Kriteria Keberhasilan :

Aspek Sosial Psiko-logis (Job Satisfac-tion) Aspek Ekonomis (Minimalisasi Biaya Kriteria Keberhasilan : Produktivitas Employee Morale (Kepuasan, Safety, Ergonomis, dll) Kriteria Keberhasilan : Akurasi dan validitas

hasil

Biaya Studi minimal “Perancangan Kerja”

2. Perancangan Kerja (Methods Study)

Methods Study adalah kegiatan pencatatan secara sistematis dan pemeriksaan secara seksama mengenai cara-cara yang berlaku atau diusulkan untuk melaksanakan kerja. Sasaran pokok dari studi ini adalah mencari, mengembangkan, dan menerapkan suatu metode kerja yang lebih efektif dan efisien. Diharapkan dari hasil studi akan bisa diperoleh rancangan tata cara kerja yang lebih mudah,

lebih sederhana, lebih singkat waktunya, lebih ringan, dan lebih hemat untuk diaplikasikan ke dalam

sebuah sistem kerja. Yang dimaksud dengan sistem kerja adalah suatu sistem dimana komponen-komponen kerja seperti manusia, mesin, material, dan lingkungan kerja akan berinteraksi secara integral untuk menghasilkan output kerja yang diinginkan.

Aktifitas methods study perlu diadakan bila diketahui dengan metode kerja lama dijumpai kondisi-kondisi kerja yang kurang layak, seperti:

- Adanya kemacetan (bottle neck) dalam aliran produksi

- Adanya target-target kerja yang tidak terpenuhi atau tidak sesuai rencana (baik kuantitas maupun kualitas)

- Adanya kecelakaan kerja yang sering dijumpai dan adanya ketidaknyamanan kerja yang disebabkan pengaruh lingkungan kerja

- Tingginya biaya kerja yang tidak sesuai dengan perencanaan

Berikut disajikan segala sesuatu yang berhubungan dengan methods study secara lebih sistematis.

Tingkat Analisa Tujuan Analisa Simbol simbol dan Deskripsi

Alat Bantu untuk Deskripsi dan Analisis

Prosedur Analisa

Sistem Produksi / Industri

Memperbaiki efektifitas sistem guna memuaskan kebutuhan manusia dalam bentuk produk atau pelayanan (service)

• Eliminasi proses produksi / operasi yang tidak perlu

• Modifikasi struktur sistem

• Perubahan yang bisa dilaku-kan dari proses produksi atau tingkatan teknologi yang diaplikasikan

• Modifikasi dalam tujuan sistemnya

Proses Produksi Memperbaiki aliran:

• Material (bahan)

• Manusia (operator)

• Energi

• Informasi

Aplikasi simbol-simbol ASME: • Peta Operasi Kerja

• Peta Aliran Proses

• Diagram Aliran

• From-to Chart

• Precedence Diagram

• Eliminasi operasi kerja yang tidak produktif

• Perubahan urutan / langkah ataupun prosedur operasi

• Kombinasi dua atau lebih kegiatan operasi • Penyederhanaan Operasi (work simplification) Stasiun Kerja (Man-Machine System) Menambah produktivitas SDM dan non-manusia

• Menyiapkan (set-up) mesin untuk kerja dan pembekuan unit kerja

• Melaksanakan operasi permesinan

• Kegiatan loading / unloading

• Peta Manusia-Mesin

• Multy-Activity Chart

• Sampling Kerja

Mengurangi idle time (waktu menganggur) baik untuk manusia maupun mesin berdasarkan analisa biaya untuk setiap sumber produksi Kegiatan Manual Fisik

meliputi pula Gerakan-gerakan Rinci / Mikro • Material (bahan) • Manusia (operator) • Energi • Informasi

Aplikasi elemen-elemen Therbligs: Get, Reach, Grasp, Place, Transport, Position, Release, Hold, Use, Assemble, dan lain-lain

• Peta Tangan Kanan dan Kiri

• Film, video tape (regular atau slow motion)

• Mengurangi idle time untuk kegiatan yang dilakukan menggunakan tangan kanan dan kiri

• Eliminasi gerakan-gerakan kerja yang tidak produktif (prinsip ekonomi gerakan) M - Masukan (input) - Keluaran (output) - Proses produksi / transformasi - Proses manajemen M Proses Produksi

3. Ergonomi

Kata ERGONOMI berasal dari bahasa Yunani yaitu Ergos (kerja) dan Nomos (hukum). Jadi maksud ergonomi adalah ilmu yang mempelajari keterkaitan manusia dengan lingkungan kerjanya.

Disiplin ilmu Ergonomi adalah suatu cabang keilmuan yang secara sistematis memanfaatkan informasi-informasi mengenai sifat, kemampuan dan keterbatasan manusia untuk merancang suatu sistem kerja sehingga orang dapat hidup dan bekerja pada sistem tersebut dengan baik, yaitu mencapai tujuan yang diinginkannya dengan efektif, efisien, aman, dan nyaman.

Ilmu ini muncul pada saat perang dunia kedua, dipergunakan oleh Inggris untuk memperbaiki operasi militernya. Pada saat itu sering dijumpai bom-bom atau peluru yang tidak mengenai sasaran, mesin-mesin perang yang rusak atau hancur karena peralatan-peralatan tersebut dirancang tanpa memperhatikan kemampuan dan keterbatasan manusia sebagai operatornya.

Manusia, sebagai bagian utama dari sistem kerja, adalah sebuah sistem yang amat kompleks. Karenanya dalam pengembangan ergonomi, diperlukan dukungan berbagai disiplin ilmu lain selain disiplin ilmu Teknik (Engineering), antara lain:

- Anatomi (struktur) - Fisiologi (bekerjanya) - Anthropometri (ukuran tubuh) - Psikologi

- Biologi - dll

Sistem Manusia Mesin

Ergonomi, atau yang lebih dikenal di Amerika dengan istilah Human Engineering, mengutamakan kegiatannya pada perancangan Sistem Manusia Mesin.

Sistem – secara umum – bisa didefinisikan sebagai sekelompok elemen-elemen (sub-sistem) yang terorganisir dan memiliki fungsi yang berkaitan erat satu dengan lainnya guna mencapai tujuan bersama yang telah ditetapkan sebelumnya. Yang harus diperhatikan dalam pendekatan sistem (System Approach) adalah bahwa setiap sistem adalah merupakan sub-sistem dari sebuah sistem yang lebih besar, dan sebaliknya bahwa setiap sub-sistem adalah merupakan sebuah sistem tersendiri.

Dengan demikian, sistem manusia-mesin (man-machine system) adalah sebuah sistem yang elemen-elemennya terdiri dari satu atau lebih manusia dan satu atau lebih mesin. Pengertian mesin disini adalah luas, yaitu mencakup semua obyek fisik yang digunakan manusia untuk berproduksi.

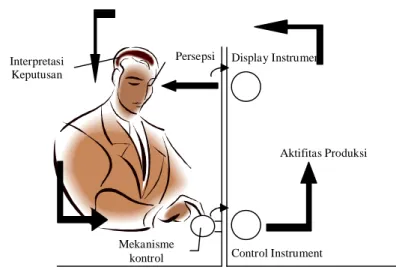

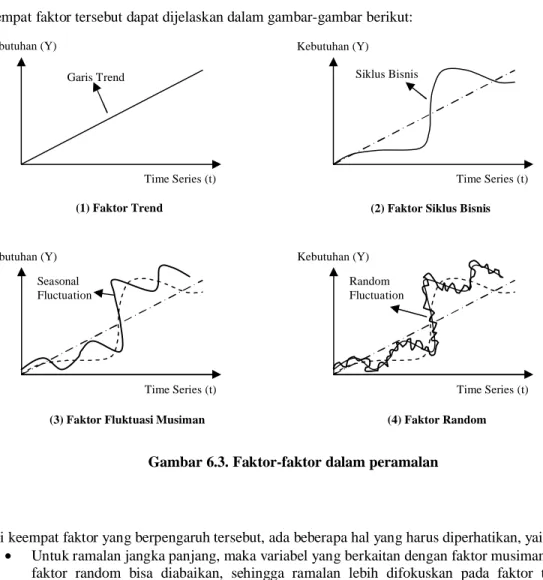

Gambar 4.2. Sistem Kerja Manusia – Mesin

Dari gambar diatas, jelas tampak bahwa sistem manusia-mesin adalah sebuah sistem tertutup (closed system) dengan manusia sebagai pemegang posisi kunci, karena segala keputusan akan sangat bergantung padanya.

Ada 2 interface penting dalam sistem manusia-mesin:

a. Display (alat peraga)

Diperlukan untuk menyampaikan informasi kepada operator yang akan menjadi dasar pengambilan keputusan oleh operator tersebut. Desain display yang baik harus mengutamakan faktor fungsional yaitu dapat menyampaikan informasi-informasi yang dibutuhkan secara lengkap, akurat, jelas, dan pada waktu yang tepat. Kesalahan baca, dan kelambatan dalam interpretasi informasi dari display bisa menyebabkan kecelakaan kerja, atau kesalahan fatal lainnya.

Secara umum, display bisa dibagi menjadi dua, yaitu : display dinamis dan display statis. Display dinamis adalah display yang menggambarkan perubahan menurut waktu sesuai dengan variabelnya. Display statis memberikan informasi yang tidak bergantung terhadap waktu.

b. Control (pengendali)

Diperlukan untuk menyampaikan perintah dari operator untuk mengubah aktifitas atau keadaan mesin. Desain sistem kontrol yang baik adalah yang dapat membuat operator memberikan perintah secara cepat, tepat, tanpa kesalahan. Sistem kontrol yang terlalu rumit akan membingungkan operator sehingga dapat menyebabkan kesalahan fatal, seperti salah tekan tombol dan lainnya. Pengendali dapat menggunakan tangan atau kaki.

Perbandingan Manusia dan Mesin:

MASALAH MANUSIA MESIN

Kecepatan Tenaga (Power)

Keseragaman

Ingatan (memory)

Lambat

Kecil, terbatas, dan berubah-ubah

Tidak dapat diandalkan, perlu dimonitor dengan mesin

Bisa mengingat segala macam, dengan pendekatan dari berbagai sudut, baik untuk menentukan

dasar-Cepat

Dapat diatur dengan baik, bisa besar dan tetap

Seragam / standar, cocok untuk pekerjaan rutin dan massal

Baik untuk menyimpan dan memproduksi sesuatu yang telah ditentukan, baik jangka pendek atau

Mekanisme kontrol Persepsi Interpretasi Keputusan Control Instrument Display Instrument Aktifitas Produksi

Pola Pikir Kalkulasi

Reaksi terhadap beban lebih

dasar pikiran maupun strategi Induktif baik

Lambat dan sangat memungkinkan terjadi kesalahan, tetapi memiliki kemampuan koreksi

Degradasi

panjang Deduktif baik

Cepat dan tepat, tetapi tidak memiliki kemampuan koreksi

Break down (kerusakan tiba-tiba)

Dari perbedaan-perbedaan diatas, maka dengan ergonomi, diharapkan dapat dirancang sebuah sistem kerja yang saling melengkapi.

Perancangan Tempat Kerja

Dasar keilmuan ergonomi banyak berhubungan dengan fungsi tubuh manusia sehingga diperlukan pengetahuan dasar fungsi dari sistem kerangka-otot. Ilmu ini merupakan dasar untuk mengatasi masalah postur dan pergerakan manusia terhadap lingkungan fisik tempat kerja.

Banyak sekali aspek-aspek ergonomi dalam suatu proses rancang bangun fasilitas kerja. Beberapa diantaranya akan diberikan contoh dibawah ini.

a. Jangkauan

Dalam perancangan tempat kerja diperlukan batasan-batasan untuk memastikan bahwa alat-alat atau material tidak bisa ditempatkan di luar jangkauan tangan. Terdapat dua aspek penting yang harus diperhatikan, yaitu daerah kerja horizontal dan daerah kerja vertikal.

Hampir seluruh meja kerja, benda kerja, dan peralatan kerja sebaiknya disusun pada sebuah permukaan horizontal. Tentunya dengan batasan tidak berada diluar jangkauan normal, dalam arti operator tidak perlu menggerakkan anggota badan lain (mis: bahu, pinggang, dll) selain lengan atas dan bawah. Termasuk juga harus dihindari pergerakan kepala (mis: menoleh, menunduk) untuk melihat benda kerja, harus diusahakan area kerja berada pada jangkauan mata normal. Jangkauan secara vertikal biasanya diterapkan untuk kasus seperti pada papan atau tombol kontrol. Namun secara umum harus dihindari kebutuhan akan menaikkan tangan / lengan.

b. Tinggi tempat kerja

Ketinggian tempat kerja sangat penting untuk disesuaikan sebab apabila meja kerja yang dirancang terlalu tinggi, maka operator akan sering mengangkat bahunya dalam bekerja. Sebaliknya bila terlalu rendah, maka operator akan sering membungkukkan badan yang mengakibatkan kelelahan pada punggung.

Masalah perancangan ketinggian tempat kerja dapat timbul bila terdapat populasi campuran yang terdiri dari pria dan wanita. Namun secara umum, ketinggian tempat kerja yang diizinkan untuk pekerjaan yang dilakukan dengan berdiri adalah sekitar 5-10 cm dibawah siku, tergantung dari jenis pekerjaannya. Untuk pekerjaan yang membutuhkan ketelitian, meja kerja dibuat lebih tinggi, sementara untuk pekerjaan yang berat, meja kerja dibuat lebih rendah.

c. Tempat duduk

Perancangan tempat kerja untuk pekerjaan duduk lebih sulit, karena dalam perancangan ini selain harus memperhitungkan tinggi meja kerja juga interaksinya dengan tinggi tempat duduk. Misalnya jika kita mengambil tinggi bangku standar 5-10 cm dibawah siku, maka seringkali rancangan tersebut tidak nyaman pada ruang untuk lutut.