ANALISIS PENGENDALIAN KUALITAS PRODUK DENGAN STATISTICAL PROCESS CONTROL

Achmad F Shiyamy1, Siti Rohmat2, Adi Sopian3

1STIE Dr Khez Muttaqien, 2STIES Indonesia Purwakarta, 3UIN Sunan Gunung Djati Bandung

*3Email:adisopian@uinsgd.ac.id Abstrak

Pengendalian kualitas merupakan aktivitas teknik dan manajemen dimana mengukur karakteristik kualitas dari produk atau jasa, kemudian membandingkan hasil pengukuran itu dengan spesifikasi produk yang di inginkan serta mengambil tindakan peningkatan yang tepat apabila ditemukan perbedaan kinerja aktual dan standar. UMKM Keramik Mustika Bunda merupakan UMKM yang bergerak di bidang pembuatan keramik di Kabupaten Purwakarta.

Tujuan Penelitian ini untuk mengetahui pengendalian kualitas di UMKM Keramik Mustika Bunda, Metode Penelitian yang digunakan yaitu metode kuantitatif dimana menggunakan alat Statistical Process Control (SPC) sehingga didapatkan peta kendali yang menggambarkan pengendalian kualitas. Hasil penelitian ini ditemukan bahwa pengendalian kualitas di UMKM keramik Mustika Bunda tidak terkendali, ini dapat dilihat berdasarkan perhitungan terdapat 3 titik di luar kendali sehingga jumlah reject yang ada melebihi batas maksimal yang diperbolehkan. Berdasarkan analisis parsial cacat terbanyak yaitu cacat lepek, hal ini karena jumlah titik terbanyak yang melebihi batas maksimalnya.

Kata Kunci: Kualitas, Pengendalian Kualitas, Statistical Process Control (SPC) Abstract

Quality control is a technical and management activity which measures the characteristics of a product or service, then compares the measurement results with the desired product specifications and takes appropriate improvement actions if differences in actual and standard performance are found. Mustika Bunda Ceramics MSME is an MSME engaged in the manufacture of ceramics in Purwakarta Regency. The purpose of this study was to determine the quality of the Mustika Bunda Ceramic MSME. The research method used was a quantitative method which used a Statistical Process Control (SPC) tool to obtain a quality-controlled control chart. The results of this study found that quality control in the Mustika Bunda ceramic MSME was not controlled, this can be seen based on the calculation that there were 3 points out of control so that the amount exceeded the maximum allowed limit. Based on the partial analysis of the most defects, namely limp defects, this is because the highest number of points exceeds the maximum limit.

Keywords: Quality, Quality Control, Statistical Process Control (SPC) A. PENDAHULUAN

Purwakarta merupakan salah satu kota atau kabupaten penghasil keramik yang sudah ada dari jaman kolonial Belanda, mulai dari tahun 1795 yang pada saat itu terdapat lio-lio (tempat pembuatan genteng dan batu bata). Sejak saat itulah pembuatan keramik atau gerabah di lakukan oleh masyarakat Purwakarta, khususnya masyarakat daerah Plered, Anjun. Saat ini seiring

dengan perkembangan jaman dan pergeseran paradigma, tercatat sekitar 264 unit usaha yang mempekerjakan sekitar 3000 orang dengan nilai produksi berkisar 8,5 milyar rupiah.

Produksinya di ekspor ke berbagai negara di antaranya : Jepang, Taiwan, Korea, Australia, New Zealand, Belanda, Kanada, Saudia Arabia, Amerika Serikat dan Amerika Latin, Inggris, Spanyol, Italia dan berbagai negara mancanegara lainnya.

Di samping penjualan yang terus meningkat dari tahun ke tahun, para pengrajin keramik tradisional nampaknya masih banyak yang memakai peralatan tradisional khususnya pada tungku pembakaran yang masih memakai bahan bakar kayu kering, yang tentunya pasti memakan waktu yang tidak sebentar saat proses pembakaran keramik. Disamping itu, beberapa resiko yang kerap kali muncul adalah produk lepek, produk pecah, dan terjadi retakan pada produk. Sayang sekali bila pada saat penjualan meningkat, tingkat efektivitas dan efesiensi pada proses produksi tidak dapat dikendalikan maka kegiatan dalam pemenuhan kebutuhan konsumen dapat terganggu dan bisa mengancam pada kepuasan konsumen (Ras & Prasetyo, 2014), entah itu karena proses terlalu lama, barang yang tidak sesuai standar diterima konsumen dan masih banyak hal lainnya yang mungkin bisa terjadi dan mengancam kelangsungan hidup jangka panjang para pengusaha keramik.

Suatu perusahaan umumnya memiliki tujuan utama yang sama, pada dasarnya adalah untuk memperoleh laba yang optimal sesuai dengan pertumbuhan perusahaan dalam jangka panjang. Namun disamping itu, menyebabkan perusahaan harus dapat mempertahankan kualitas produk yang dihasilkannya atau meningkatkan kualitas produk yang di hasilkannya baik itu berupa jasa ataupun barang (Kasih & Sari, 2016). Menghasilkan kualitas produk terbaik diperlukan perbaikan kualitas yang berkesinambungan terhadap kemampuan produk, manusia, proses dan lingkungan.

Kualitas dari produk yang dihasilkan oleh suatu perusahaan ditentukan oleh ukuran- ukuran dan standar tertentu yang telah ditetapkan oleh perusahaan. Apabila suatu produk yang dihasilkan suatu perusahaan tidak sesuai dengan ukuran-ukuran atau standar yang telah ditetapkan, maka produk tersebut dinyatakan rusak atau mengalami kerusakan. Meskipun suatu perusahaan telah melakukan proses produksi yang baik seringkali masih ditemukan produk yang dihasilkan tidak sesuai dengan standar perusahaan dimana penyebab kegagalan proses produksi dipengaruhi oleh beberapa faktor. Untuk mencegah kerusakan yang dapat timbul disuatu proses produksi, maka perusahaan perlu melakukan kegiatan pengendalian kualitas produk dengan lebih optimal.

Pengendalian kualitas pada perusahaan baik perusahaan jasa maupun perusahaan manufaktur sangatlah di perlukan. Dengan kualitas jasa ataupun barang yang di hasilkan dan dapat di jamin tentunya perusahaan berharap dapat menarik konsumen dan dapat memenuhi kebutuhan serta keinginan konsumen. Dengan kondisi penjualan yang terus berkembang pada sektor usaha keramik saat ini. Sayang, kondisi di lapangan pada UMKM Keramik Mustika Bunda yang merupakan salah satu UMKM yang memakai tungku tradisional menunjukan ketidaksiapan dalam pemenuhan permintaan dari konsumen yang dimana dalam proses produksi sering terjadi kecacatan pada produk yang di sebabkan lemahnya tingkat pengendalian kualitas

produk pada lini produksi dan tidak hanya itu pada proses produksi UMKM hanya mengandalkan feeling atau perasaan dalam menentukan standar pada proses dengan alasan terbiasa pada tiap proses.

Dari lemahnya pengendalian kualitas produk dan penetapan standar kualitas pada proses produksi yang hanya mengandalkan kebiasaan tersebut, mengakibatkan setiap proses memerlukan waktu, bahan baku, tenaga tambahan dan kerap kali pada kegiatan produksi pengelola memberikan instruksi untuk membuat produk melebihi permintaan konsumen, dengan alasan menyiapkan pengganti bilamana beberapa produk mengalami rusak atau kecacatan.

Gambar 1

Grafik Frekuensi Cacat pada Produksi UMKM Keramik Mustika Bunda Plered

Des-19 Jan-20 Feb-20 Mar-20 Apr-20 Mei-20

0 20 40 60 80 100 120

Sumber : Data di olah peneliti pada umkm keramik Mustik Bunda Plered.

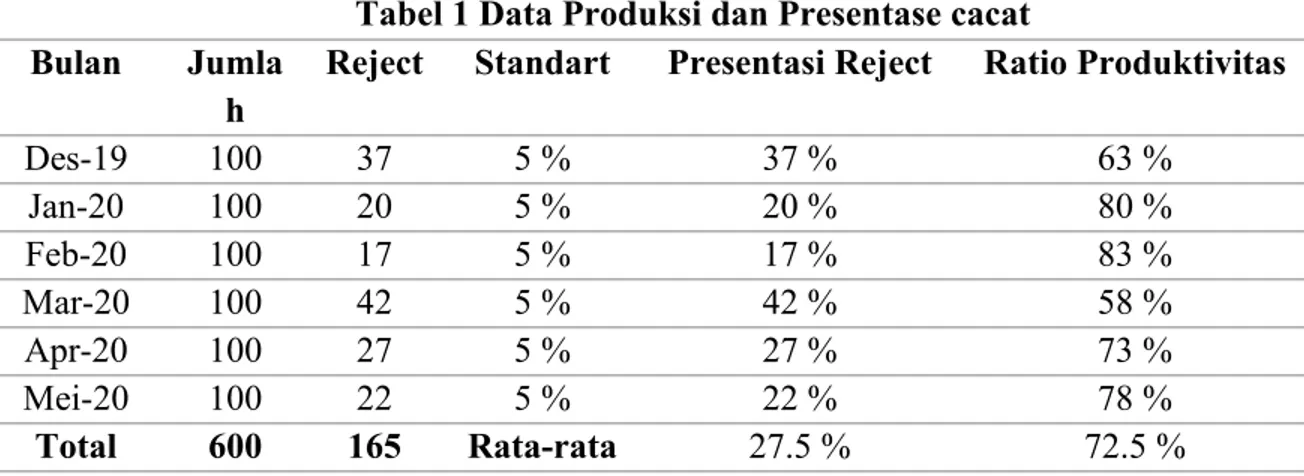

Dalam 6 bulan terakhir dengan masing-masing target 100 pcs dan total produk yang ditargetkan menjadi 600 pcs dari tabel frekuensi cacat produk menunjukan pencapaian target 600 pcs tidaklah dapat dicapai, dengan berbagai jenis cacat yang telah terindenfikasi dari tiap proses pada tiap bulannya dapat ditunjukan dengan persentase atau frekuensi cacat dan masing-masing dapat ditunjukan jumlah cacat di sertai persentasenya seperti pada tabel di atas, untuk bulan Desember dengan target 100 pcs terjadi defect 37 pcs dengan persentase cacat yang terjadi ialah 37%, bulan Januari 20 pcs (20%), bulan Februari 17 pcs (17%), Maret 42 pcs (42%), April 27 pcs (27%) dan bulan Mei 22 pcs (22%). Dari tingkat persantase yang ditunjukan pada tiap bulannya dan melebihi nilai standar yang telah umkm tentukan, tentu menunjukan bahwa permasalahan yang terjadi berada pada titik tidaklah wajar dan dapat disimpulkan bahwa rendahnya pengendalian kualitas pada UMKM keramik Mustika Bunda.

Gambar 2

Ratio Reject dan Produktivitas pada UMKM Keramik Mustika Bunda

Des-19 Jan-20 Feb-20 Mar-20 Apr-20 Mei-20

0 20 40 60 80 100 120

Axis Title

Sumber : Data di olah peneliti pada umkm keramik Mustik Bunda Plered.

Menurut (Gaspersz, 2005), “Pengendalian kualitas adalah suatu kegiatan yang di lakukan untuk memantau aktivitas dan memastikan kinerja sebenarnya yang di lakukan telah sesuai dengan yang telah di rencanakan”. Berdasarkan pengertian di atas, dapat di tarik kesimpulan bahwa pengendalian kualitas yaitu suatu teknik dan aktivitas atau tindakan yang terencana yang di lakukan untuk mencapai, mempertahankan, dan meningkatkan kualitas suatu produk dan jasa agar sesuai dengan standar yang telah di tentukan oleh pemimpin perusahaan dan dapat memenuhi kebutuhan konsumen. Untuk mendukung kegiatan dalam pemenuhan permintaan konsumen dan upaya dalam meningkatkan pengendalian kualitas produk tersebut, bagian produksi pada UMKM Keramik Mustika Bunda nampaknya harus lebih diperhatikan dan dituntut untuk dapat meningkatkan nilai dari efektivitas dan efisiensi produksi dan kualitas produk, agar diperoleh produk yang diinginkan dan sesuai dengan standar yang telah ditetapkan.

B. TINJAUAN PUSTAKA 1. Manajemen Operasional

Operasi mengacu pada bagian organisasi yang bertanggung jawab untuk memproduksi barang dan atau jasa. Barang adalah barang fisik termasuk bahan baku, bagian-bagian, subassemblies seperti sistem mesin di mobil, dan produk akhir seperti komputer dan mesin. Jasa adalah kegiatan yang menyediakan kombinasi waktu, lokasi, bentuk, dan nilai psikologis.

Organisasi bisnis biasanya membagi tiga fungsional yaitu keuangan, operasi dan pemasaran.

Keuangan bertanggung jawab untuk memperoleh sumber keuangan pada harga yang menguntungkan dan mengalokasikan sumber-sumber tersebut di seluruh organisasi, serta penganggaran, menganalisis proposal investasi, dan menyediakan dana untuk organisasi.

Pemasaran dan operasi adalah primer atau "garis", fungsi. Pemasaran bertanggung jawab untuk menilai keinginan konsumen dan kebutuhan, dan menjual dan mempromosikan barang dan jasa organisasi.

Operasi bertanggung jawab untuk memproduksi barang atau menyediakan layanan yang di tawarkan oleh organisasi. Oleh karena itu, manajemen operasi adalah pengelolaan sistem atau proses yang menciptakan barang dan atau memberikan jasa. Penciptaan barang atau jasa melibatkan mengubah input menjadi output. Berbagai input seperti modal, tenaga kerja, dan informasi di gunakan untuk menciptakan barang dan jasa menggunakan satu atau lebih proses transformasi. Untuk memastikan bahwa output yang di inginkan di peroleh, organisasi mengambil pengukuran di berbagai titik dalam proses transformasi (umpan balik) dan kemudian membandingkannya dengan standar yang telah di tetapkan sebelumnya untuk menentukan apakah tindakan korektif di perlukan (kontrol) ((Stevenson & Chuong, 2014)).

Menurut (Heizer & Rander, 2009) manajemen operasional adalah “serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output”. Sedangkan menurut (Stevenson, 2009) manajemen operasional adalah

“sistem manajemen atau serangkaian proses dalam pembuatan produk atau penyediaan jasa”. Dari ketiga pendapat para ahli tersebut dapat di katakan bahwa manajemen operasional merupakan suatu rangkaian aktivitas yang meliputi input transformasi-output dalam menghasilkan suatu barang dan jasa dengan menggunakan seluruh sumberdaya yang ada secara optimal. Sehingga pada dasarnya manajemen operasional adalah berbagai masukan (Input) agar dapat memproduksi berbagai keluaran (Output) dalam jumlah, kualitas, waktu dan tempat tertentu sesuai dengan permintaan konsumen.

2. Kualitas

Definisi kualitas menurut (Heizer & Rander, 2009) sebagaimana di jelaskan oleh American Society for Quality adalah Keseluruhan fitur dan karakteristik produk atau jasa yang mampu memuaskan kebutuhan yang sangat tampak atau samar. Menurut W. Edwards Deming yang telah di alih bahasakan oleh (Yamit, 2011) kualitas adalah apapun yang menjadi kebutuhan dan keinginan konsumen.

Menurut (Assauri, 2008), kegiatan untuk menegaskan apakah kebijakan dalam hal mutu (standar) bisa terlihat dalam hasil akhir adalah pengawasan mutu. Pengawasan mutu

menglingkupi pengertian yang luas, meliputi aspek kebijaksanaan, standardisasi, pengendalian, jaminan mutu, pembinaan mutu dan perundang-undangan. Alat untuk manajemen untuk memperbaiki kualitas produk bila di perlukan, mempertahankan kualitas yang sudah tinggi dan mengurangi jumlah bahan yang rusak adalah pengawasan mutu.

Sehingga bisa di simpulkan bahwa pengawasan mutu adalah usaha untuk menjaga mutu atau kualitas dari barang yang di dapatkan, agar sesuai dengan perincian produk yang dapat di tetapkan berlandaskan kebijaksanaan perusahaan. Sehingga, dalam hal pengawasan mutu seluruh produk yang didapatkan harus diawasi sesuai dengan standar dan penyimpangan- penyimpangan yang terjadi harus di catat serta di analisis agar bisa di gunakan untuk tindakan-tindakan memperbaiki produksi pada masa yang akan datang.

Menurut (Puspitasari & Martanto, 2014) terdapat 3 jenis kegagalan produk dalam proses produksi, antara lain:

a) Dijual langsung

Merupakan produk cacat yang tidak lulus dalam inspeksi namun masih dapat di jual kepada konsumen yang mau menerima produk cacat tersebut.

b) Dikerjakan ulang (Rework)

Merupakan produk cacat yang dapat di proses ulang dan akan di tangani lebih lanjut untuk memperbaiki kondisi produk tersebut agar tidak cacat lagi.

c) Dibuang langsung

Merupakan produk cacat yang memiliki tingkat cacat paling parah sehingga produk tidak bisa di jual konsumen karena tidak bisa di perbaiki lagi.

3. Pengendalian Kualitas

Pengendalian kualitas merupakan aktivitas teknik dan manajemen dimana mengukur karakteristik kualitas dari produk atau jasa, kemudian membandingkan hasil pengukuran itu dengan spesifikasi produk yang di inginkan serta mengambil tindakan peningkatan yang tepat apabila ditemukan perbedaan kinerja aktual dan standar. Salah satu contoh tindakan yang biasanya dilakukan dilapangan ialah tindakan korektif, Tindakan korektif adalah tindakan untuk menghilangkan faktor penyebab terjadinya ketidaksesuaian yang terdeteksi atau situasi yang tidak diinginkan lainnya. Oleh karena itu corrective action merupakan langkah-langkah yang diambil untuk melakukan menghilangkan penyebab ketidaksesuaian serta meningkatkan kualitas (Ashar, 2012). Pengendalian kualitas produksi dapat di lakukan dengan berbagai cara, misalnya dengan penggunaan bahan atau material yang bagus, penggunaan mesin-mesin/peralatan produksi yang memadai, tenaga kerja yang terampil, dan proses produksi yang tepat.

Pengendalian mutu merupakan penggunaan teknik dan kegiatan untuk mencapai, mendukung, dan membuktikan mutu produk dan jasa. Hal ini mencakup penetapan spesifikasi produk, desain produk dan jasa untuk memenuhi spesifikasi, proses produksi untuk memenuhi spesifikasi, inspeksi untuk menentukan kesesuaian dengan spesifikasi, dan umpan balik untuk perbaikan spesifikasi bila diperlukan (Besterfield, 1990). Pengendalian kualitas adalah suatu sistem verifikasi dan penjagaan atau perawatan dari suatu tingkatan atau derajat kualitas produk atau proses yang dikehendaki dengan cara perencanaan yang seksama, pemakaian peralatan yang sesuai, inspeksi yang terus-menerus, serta tindakan korektif bila mana di perlukan. Dengan demikian hasil yang di peroleh dari kegiatan

pengendalian kualitas ini benar-benar bisa memenuhi standar-standar yang telah di rencanakan/ tetapkan (Arini, 2004).

Menurut (Yamit, 2011) definisi pengendalian kualitas adalah keseluruhan fungsi atau kegiatan yang harus di lakukan untuk menjamin tercapainya sasaran dalam hal kualitas produksi dan jasa pelayanan yang di produksi. Sedangkan menurut (Assauri, 2008) pengendalian kualitas adalah “Pengawasan mutu merupakan usaha untuk mempertahankan mutu atau kualitas barang yang di hasilkan, agar sesuai dengan spesifikasi produk yang telah di tetapkan berdasarkan kebijaksanaan pimpinan perusahaan.”

Adapun tujuan dari pengendalian kualitas menurut (Assauri, 2008) adalah:

1. Agar barang hasil produksi dapat mencapai standar kualitas yang telah di tetapkan.

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin.

3. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan kualitas produksi tertentu dapat menjadi sekecil mungkin.

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin.

C. METODE PENELITIAN

Salah satu hal penting yang harus dipertimbangkan dalam melakukan penelitian adalah merumuskan desain penelitian agar tujuan dapat tercapai dengan baik, dalam penelitian ini metode yang dipakai ialah metode kuantitatif. Metode ini merupakan metode penelitian yang menganlisis berdasarkan data sekunder berupa angka-angka. Metode kuantitatif berperan untuk memperoleh data kuantitatif yang terukur yang dapat bersifat deskriptif, komparatif, dan asosiatif (Sugiyono, 2011).

D. HASIL DAN PEMBAHASAN

Dalam menghitung pengendalian kualitas langkah pertama membuat peta kendali (p- chart) yang berfungsi untuk melihat apakah pengedalian kualitas pada umkm ini sudah terkendali atau belum. Seperti yang telah dibahas sebelumnya bahwa langkah awal dalam membuat peta kendali adalah sebagai berikut:

1. Menghitung persentase kerusakan.

2. Menghitung garis pusat / Central Line (CL)

3. Menghitung batas kendali atas / Upper Control Limit (UCL) 4. Menghitung batas kendali bawah / Lower Control Limit (LCL)

1. Menghitung Persentase Cacat

Persentase kerusakan produk digunakan untuk melihat persentase kerusakan produk pada tiap sub-group (bulan). Rumus untuk menghitung persentase kerusakan adalah :

p=np n Keterangan :

𝑛𝑝 = Jumlah Produk Rusak atau Cacat dalam sub grup n = Jumlah yang di periksa dalam sub grup

Presentase cacat dibutuhkan dengan cara menghitung dengan data sekunder yang didapat sehingga proses perhitungan bisa dilanjutkan ke tahap berikutnya. Oleh karena itu digunakan tabulasi data agar memudahkan dalam proses perhitungan. Tabel 1 menunjukan data produksi dan presentase catat pada UMKM Keramik Mustika Bunda.

Tabel 1 Data Produksi dan Presentase cacat Bulan Jumla

h

Reject Standart Presentasi Reject Ratio Produktivitas

Des-19 100 37 5 % 37 % 63 %

Jan-20 100 20 5 % 20 % 80 %

Feb-20 100 17 5 % 17 % 83 %

Mar-20 100 42 5 % 42 % 58 %

Apr-20 100 27 5 % 27 % 73 %

Mei-20 100 22 5 % 22 % 78 %

Total 600 165 Rata-rata 27.5 % 72.5 %

Sumber: Data di olah peneliti pada umkm keramik Mustik Bunda Plered.

2. Menghitung Garis Pusat / Centre Line (CL)

Garis pusat / Central Line adalah garis tengah yang berada diantar batas kendali atas (UCL) dan batas kendali bawah (LCL). Garis Pusat ini merupakan garis yang mewakili rata-rata tingkat kerusakan dalam suatu proses produksi. Untuk menghitung garis pusat digunakan rumus :

CL= p=

∑

np∑n Keterangan :

CL = p Centre Line

Σnp = Jumlah total yang rusak Σn = Jumlah total yang di periksa

Berdasarkan rumus di atas maka didapatkan Central Line (CL) sebagai berikut : Σn = 600 Pcs

Σnp = 165 Pcs

CL= p=165

600=0.275

3. Menghitung batas kendali atas (UCL) dan batas kendali bawah (LCL)

Batas kendali atas dan batas kendali bawah merupakan indikator ukuran secara statistik sebuah proses bisa dikatakan menyimpang atau tidak. Batas Kendali atas (UCL) dapat dihitung dengan menggunakan rumus :

a. Menghitung batas Kendali Atas atau Upper Control Limit (UCL)

UCL= p+3(

√

p(1− p)n )Keterangan:

UCL = Upper Control Limit CL/p = Centre Line

ñ = Rata-rata jumlah produksi keramik

Berdasarkan rumus di atas maka didapatkan untuk batas kendali atas atau Upper Control Limit (UCL) sebagai berikut :

UCL=0.275+3

( √0.275(1−0.27524 ))

=0.5429

catatan : Jika LCL < 0 maka LCL dianggap = 0

b. Menghitung Batas Kendali Bawah atau Lower Control Limit (LCL).

LCL= p−3 (

√

p(1−p)n )Keterangan:

LCL = Lower Control Limit CL/p = Center Line

n = Jumlah yang di periksa dalam sub grup

Berdasarkan rumus di atas maka didapatkan untuk batas kendali atas atau Lower Control Limit (LCL) sebagai berikut :

UCL=0.275−3

( √0.275(1−0.27524 ))

=0.0071

c. Menghitung Statistical Process Control (SPC/P-Chart)

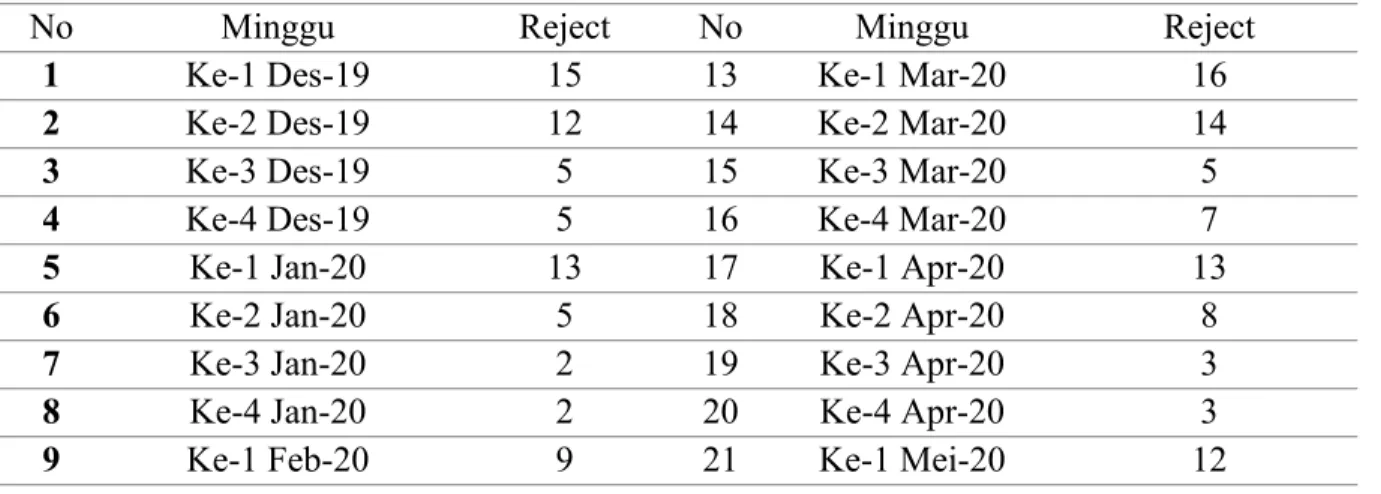

Setelah nilai dari persentase kerusakan dari setiap grup, nilai CL, nilai UCL dan nilai LCL didapatkan, maka langkah selanjutnya adalah membuat laporan per minggu jumlah reject yang nantinya akan dimasukan kedalam program computer minitab 19.

Tabel 2 Jumlah Reject Per Minggu

No Minggu Reject No Minggu Reject

1 Ke-1 Des-19 15 13 Ke-1 Mar-20 16

2 Ke-2 Des-19 12 14 Ke-2 Mar-20 14

3 Ke-3 Des-19 5 15 Ke-3 Mar-20 5

4 Ke-4 Des-19 5 16 Ke-4 Mar-20 7

5 Ke-1 Jan-20 13 17 Ke-1 Apr-20 13

6 Ke-2 Jan-20 5 18 Ke-2 Apr-20 8

7 Ke-3 Jan-20 2 19 Ke-3 Apr-20 3

8 Ke-4 Jan-20 2 20 Ke-4 Apr-20 3

9 Ke-1 Feb-20 9 21 Ke-1 Mei-20 12

10 Ke-2 Feb-20 4 22 Ke-2 Mei-20 4

11 Ke-3 Feb-20 2 23 Ke-3 Mei-20 2

12 Ke-4 Feb-20 2 24 Ke-4 Mei-20 2

Sumber : Diolah dalam penelitian ini

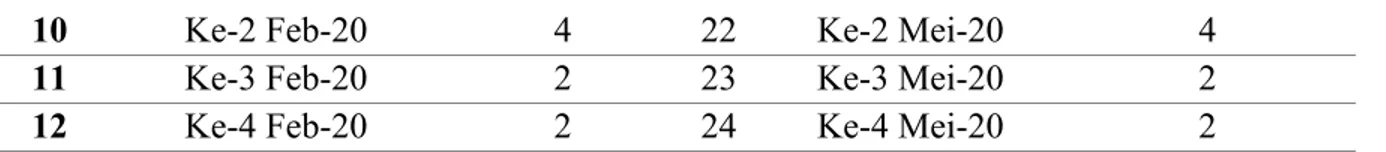

Selanjutnya membuat peta kendali p (p-chart). Peta kendali p dibuat menggunakan bantuan program Minitab 19 agar memudahkan peneliti untuk melihat grup mana sajakah yang keluar dari batas kendali. Berikut ini p-chart dari hasil olah data Minitab 19:

Gambar 3. Pengendalian Kualitas

Sumber: diolah dalam penelitian ini

Dari gambar diatas dapat kita lihat bahwa masih ada titik yang berada diluar batas kendali (UCL). Terdapat 3 Titik yang berada diluar batas kendali yaitu minggu pertama, ketigabelas dan ke empat belas hal ini karena reject pada minggu tersebut melebihi perhitungan upper control Limit. Hal ini menunjukan bahwa proses dalam keadaan tidak terkendali dan atau masih mengalami penyimpangan. Setelah proses perhitungan statistic proses control (SPC) secara keseluruhan perlu diketahui berdasarkan jenis rejectnya agar mengetahui penyebab reject melebihi batas maksimal yang di perbolehkan menurut perhitungan.

1) Cacat Lepek

Gambar 4. Pengendalian Kualitas (Cacat Lepek)

Sumber: diolah dalam penelitian ini

Dari gambar diatas dapat diketahui untuk nilai UCL pada cacat lepek ialah 0,4520, LCL 0 dan CL 0,2083. Nilai LCL = 0 sebab sub group yang diambil 24 minggu dan dalam proses produksi setiap minggu dilakukan proses yang berbeda. Pada jenis cacat lepek terdapat 7 titik di luar batas maksimal cacat yang di perbolehkan. Jenis lepek ini muncul pada proses pembentukan diawal minggu, yang artinya ketika proses selain pembentukan dalam proses tabulasi secara sistem (Minitab19) minggu ke 3 dan 4 pada tiap bulannya tidak dianggap bernilai atau = 0.

Kesimpulan yang dapat ditarik berdasarkan P-Chart cacat lepek diatas dengan 7 titik diluar batas kendali menunjukan bahwa seringnya muncul cacat dalam proses produksi selama 6 bulan dapat dinyatakan tidak terkendali.

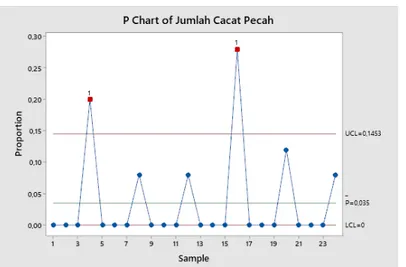

2) Cacat Pecah

Gambar 5. Pengendalian Kualitas (Cacat Pecah)

Sumber: diolah dalam penelitian ini

Untuk P-Chart jenis cacat pecah dari gambar diatas dapat diketahui nilai UCL ialah 0,1453, LCL = 0 dan CL = 0,035. Pada jenis cacat pecah terdapat 2 titik di luar batas maksimal cacat yang di perbolehkan. Cacat ini muncul pada proses pembakaran selain proses pembakaran pada minggu ke 3, nilai atau jumlah cacat tidak dihitung atau = 0 yang mengakibatkan nilai untuk LCL adalah 0. Sub group yang ditentukan sama dengan P-Chart Cacat Lepek yaitu 24.

Kesimpulan yang dapat ditarik bahwa untuk jenis cacat pecah terdapat 2 titik diluar batas kendali dan dapat dikatakan tidak terkendali selama proses produksi berlangsung.

3) Cacat Retak

Gambar 5. Pengendalian Kualitas (Cacat Retak)

Sumber: diolah dalam penelitian ini

Untuk P-Chart jenis cacat retak dari gambar diatas dapat diketahui nilai UCL ialah 0,1367, LCL = 0 dan CL = 0,0317. Pada jenis cacat retak terdapat 2 titik di luar batas maksimal cacat yang di perbolehkan Kesimpulan yang dapat ditarik bahwa untuk jenis cacat pecah terdapat 2 titik diluar batas kendali yang artinya selama proses produksi berlangsung dapat dikatakan tidak terkendali untuk jenis cacat retak. Dengan hasil di atas dapat di ketahu cacat yang paling dominan yaitu cacat lepek karena terdapat 7 titik yang melebihi batas maksimal jumlah cacat yang diperbolehkan. Oleh karena itu UMKM dapat menganalisis penyebab terjadinya lepek tersebut agar pengendalian kualitas dapat ditingkatkan. Oleh karena itu harus dibuatkan peta kendali mengenai cacat lepek seperti penggunaan chechsheet dan metode pemanasan yang dilakukan agar cacat tersebut dapat diatasi.

E. KESIMPULAN

Pengendalian kualitas produk pada proses produksi pada umkm Mustika Bunda masih dapat dikatakan tidak terkendali sepenuhnya, sebab selama proses produksi berlangsung selama 6 bulan terakhir terdapat 3 titik berada diluar kendali secara keseluruhan dan fluktuasi grafik pada gambar 3 menunjukan gerak yang signifikan, artinya umkm perlu meningkatkan dan meninjau kembali kegiatan pengendalian kualitas produk yang dilakukan hingga dapat menekan tingkat penyimpangan yang terjadi. Kemudian secara parsial berdasarkan jenis reject yang terjadi yaitu cacat lepek, cacat pecah dan cacat retak ditemukan untuk cacat lepek terdapat 7 titik yang melebihi batas maksimal yang diperbolehkan, untuk cacat pecah terdapat 2 titik yang melebihi batas maksimal yang diperbolehkan secara statistic serta cacat retak terdapat 2 titik yang melebihi batas maksimal secara statistic.

DAFTAR PUSTAKA Arini, D. W. (2004). Pengendalian kualitas statistik. Andi Offset.

Ashar, K. (2012). Analisis Pengaruh Variabel Sosial Ekonomi Masyarakat URBAN Terhadap Kemandirian Ekonomi Ditijau Dari Aaspek Keuangan, Energi, dan Pangan Di Kecamatan SINGOSARI Kabupaten MALANG. Journal of Indonesian Applied Economics, 5.1.

Assauri, S. (2008). Manajemen Produksi dan Operasi. Lembaga Penerbit Fakultas Ekonomi Universitas Indonesia.

Besterfield, G. H. (1990). Brittle fracture reliability by probabilistic finite elements. Journal of Engineering Mechanics.

Gaspersz, V. (2005). Total Quality Control (Cetakan Ke). PT. Gramedia Pustaka Utama.

Heizer, J., & Rander, B. (2009). Manajemen Operasi. Salemba Empat.

Kasih, P. H., & Sari, D. P. (2016). Analisis Penyebab Cacat Produk Keramik Tableware Yang Dihasilkan Mesin Dustpress Di Pt . Sango Ceramics Indonesia Menggunakan Statistical Process Control ( Spc ). Industrial Engineering Online Journal, 1–10.

Miles, M. B., & Huberman, A. M. (2014). Qualitative Data Anlysis. Arizona State University.

Puspitasari, N. B., & Martanto, A. (2014). Penggunaan FMEA dalam mengidentifikasi resiko kegagalan proses produksi sarung ATM (Alat Tenun Mesin)(Studi kasus PT. Asaputex

Jaya Tegal. J@ Ti Undip: Jurnal Teknik Industri, 9.2, 3–98.

Ras, S. A., & Prasetyo, A. A. (2014). Pengujian Setting Mesin Ball Mill Pada Produk Ma0700101 Dengan Pendekatan Spc Dan Metode Taguchi Di Pt Lucky Indah Keramik Tangerang. Jurnal Inovasi.

Stevenson, W. J. (2009). Management Operation. Prentice Hall.

Stevenson, W. J., & Chuong, S. C. (2014). Manajemen operasi perspektif Asia. Salemba Empat.

Sugiyono. (2011). Metodologi penelitian kuantitatif kualitatif dan R&D. Alpabeta.

Yamit, Z. (2011). Manajemen produksi & operasi. Ekonisia.

Yulianah, Y. (2021). MENGEMBANGKAN SUMBER DAYA MANUSIA UNTUK PARIWISATA BERBASIS KOMUNITAS DI PEDESAAN. Komitmen: Jurnal Ilmiah Manajemen, 2(1), 1-9.