IV. HASIL DAN PEMBAHASAN

4.1. Karakteristik

Rumput

Laut

Gracilaria verrucosa

Rumput laut jenis Gracilaria verrucosa merupakan jenis rumput laut merah yang

menghasilkan agar-agar atau disebut agarofit. Gracilaria verrucosa yang digunakan berusia sekitar 1,5 bulan dan dibudidayakan pada air payau dengan salinitas air enam ppt. Rumput laut yang digunakan sudah dalam bentuk kering. Bentuk rumput laut yang dikeringkan dapat dilihat pada Gambar 6.

Gambar 6. Rumput Laut Gracilaria verrucosa dalam bentuk kering

Rumput laut memiliki karakter yang berbeda tergantung dari jenis dan tempat budidaya. Untuk mengetahui karakter rumput laut Gracilaria verrucosa yang digunakan, maka dilakukan analisisis proksimat pada rumput laut Gracilaria verrucosa kering. Analisis proksimat yang dilakukan merupakan analisis proksimat yang terdiri dari kadar air, abu, protein, lemak, dan karbohidrat by

difference. Hasil analisis proksimat dari rumput laut Gracilaria verrucosa kering dapat dilihat pada

Tabel 8.

Tabel 8. Hasil Analisis Proksimat Gracilaria verrucosa Kering

Parameter Uji Kandungan

Kadar Air (% bb) 10.56 Kadar Abu (% bb) 35.10 Kadar Lemak (% bb) 0.48 Kadar Protein (% bb) 9.28 Kadar Serat (% bb) 8.42 Karbohidrat by difference (% bb) 36.64

Berdasarkan hasil analisis proksimat rumput laut Gracilaria verrucosa kering pada Tabel 7 diketahui bahwa rumput laut tersebut memiliki kadar air 10.56% (bb). Rumput laut gracilaria dimanfaatkan dalam kondisi kering dalam proses pembuatan agar-agar. Hal ini bertujuan untuk memudahkan proses transportasi bahan baku dari tambak ke industri pengolahan agar-agar. Kadar air pada rumput laut kering berpengaruh pada mutu dari rumput laut tersebut. Tingginya kadar air pada rumput laut kering dapat mengakibatkan mutu rumput laut yang rendah. Adanya kandungan air yang tinggi pada bahan baku dapat menyebabkan rendahnya rendemen yang dihasilkan dan juga rendahnya

dihasilkan adalah 35.10% (bb), yang tergolong cukup tinggi. Tingginya kadar abu yang terdapat pada bahan dapat disebabkan karena proses pengeringan yang dilakukan secara langsung dibawah sinar matahari di jalan setapak sekitar tambak, sehingga memungkinkan adanya kontaminasi oleh pasir dan benda asing lainnya. Nilai kadar lemak dan protein berturut-turut adalah 0.48% (bb) dan 9.28% (bb). Menurut Kadi dan Atmadja (1988), kandungan utama pada rumput laut jenis gracilaria adalah agar-agar (agar-agarofit) yang berkisar antara 16-45% tergantung jenis dan lokasi pertumbuhannya. Nilai kadar serat dan karbohidrat berturut-turut adalah 8.42% (bb) dan 36.64% (bb). Dari hasil analisis, kadar karbohidrat merupakan nilai tertinggi yang terdapat pada bahan baku. Karbohidrat yang terkandung pada bahan baku merupakan unit polisakarida penyusun agar-agar sebagai senyawa utama yang dimanfaatkan pada penelitian ini.

4.2. Ekstraksi Bakto Agar

Dalam penelitian ini, untuk memperoleh ekstrak agar-agar, bahan baku terlebih dahulu dicuci dengan air mengalir karena bahan baku berupa rumput laut kering masih dalam keadaan tercampur dengan bahan pengotor lainnya seperti pasir, debu, kerang, batu-batuan dan lain sebagainya. Untuk membantu proses penghilangan kotoran dan juga menghilangkan pigmen klorofil pada bahan baku, digunakan perendaman dengan larutan CaO 0.5% selama lima menit. Larutan CaO berfungsi sebagai agen swelling, dimana dalam proses perendaman, rumput laut menjadi mengembang, sehingga pengotor yang menempel pada thalus terlepas dan mengendap dibawah permukaan wadah perendaman. Perendaman dengan larutan CaO juga bertujuan untuk melunakkan jaringan rumput laut sehingga proses ekstraksi menjadi lebih mudah.

Perlakuan perendaman dengan larutan asam asetat 1% selama 60 menit sebelum proses ekstraksi bertujuan untuk meningkatkan rendemen dan kekuatan gel pada produk akhir. Selain itu, proses perendaman dengan asam ini juga bertujuan untuk memecah dinding sel rumput laut sehingga memudahkan proses ekstraksi agar-agar. Larutan asam asetat ini juga dapat menghancurkan dan melarutkan kotoran sehingga rumput laut menjadi lebih bersih. Proses ekstraksi dilakukan dengan menambahkan air destilata dengan perbandingan air dengan rumput laut adalah 20 : 1. Ekstraksi rumput laut dilakukan dengan pemanasan bersuhu 80o-90oC selama 45 menit.

Proses filtrasi dilakukan dengan menggunakan alat pengepresan hidrolik tanpa menggunakan suhu. Sisa pengotor yang masih terdapat pada filtrat bakto agar diserap dengan bantuan absorben kitosan dengan konsentrasi kitosan 1%. Menurut Suptijah (2012), proses penyerapan berhubungan dengan adanya gugus hidrofilik (-OH) dalam molekul kitosan, sehingga kitosan mempunyai kemampuan untuk mengikat air dan bahan-bahan yang tersuspensi dalam air. Kitosan bersifat sebagai pembentuk kelat (zat pengikat) yang dapat mengikat logam dalam bentuk ikatan kompleks sehingga dapat mengalahkan sifat dan pengaruh negatif dari logam berat yang terdapat dalam suatu bahan.

Filtrat agar yang telah dimurnikan selanjutnya dikeringkan dengan menggunakan tiga jenis pengering yaitu pengering oven, pengering semprot, dan pengering drum. Pada perlakuan dengan pengering oven, sebelum dikeringkan, filtrat bakto agar terlebih dahulu didiamkan dengan suhu

freezer selama satu malam. Gelifikasi dilakukan dengan cara mencetak filtrat hasil pemurnian pada

loyang dan selanjutnya dibiarkan pada suhu ruang hingga terbentuk gel dan kemudian dimasukkan ke dalam freezer. Selanjutnya dilakukan proses thawing untuk mengurangi jumlah ikatan air pada bakto agar dan memudahkan pada proses pengeringan. Pengeringan dengan oven dilakukan pada suhu 45-50oC. Bakto agar yang telah kering selanjutnya dilakukan proses penepungan dengan menggunkan laboratory mill.

Pada jenis pengering semprot, setelah filtrat bakto agar diperoleh dari hasil pemurnian, filtrat bakto agar langsung dikeringkan dengan menggunakan suhu inlet 180oC dan suhu outlet 85oC dengan tekanan semprot tiga bar. Pada jenis pengering drum, filtrat agar juga lagsung dikeringkan dalam keadaan panas dengan menggunakan kecepatan putaran drum 8,6 rpm dan tekanan uap tiga bar. Filtrat agar yang dimasukkan dalam alat pengering semprot merupakan suatu larutan dengan kekentalan (viskositas) tertentu. Menurut Guiseley et al. (1980) viskositas merupakan daya aliran molekul dalam sistem larutan. Prinsip dari pengukuran viskositas adalah mengukur ketahanan gesekan antara dua molekul yang berdekatan.

Faktor kekentalan perlu diperhatikan dalam proses pembentukan tepung agar-agar, terutama dengan menggunakan pengering semprot. Larutan yang terlalu kental akan sulit disemprot oleh nozzle dan bahkan dapat menyumbat nozzle. Jika terjadi pembekuan filtrat di dalam nozzle maka akan terjadi suatu hambatan dalam proses pengeringan. Oleh sebeb itu, sewaktu akan di semprot filtrat agar-agar yang telah membeku dipanaskan terlebih dahulu hingga mencair. Viskositas yang diperoleh berbeda pada suhu yang berbeda-beda. Semakin tinggi suhu, maka viskositasnya semakin rendah. Filtrat agar-agar dapat dengan mudah disemprotkan pada viskositas rendah untuk menghindari terjadinya penyumbatan nozzle dan agar filtrat dapat disemprot dengan baik (Indriany 2000).

Pada penelitian ini, filtrat agar yg telah dimurnikan disimpan dalam blower dengan suhu 50oC yang bertujuan untuk menjaga kondisi filtrat agar tetap hangat sebelum dimasukkan ke dalam pengering semprot. Viskositas filtrat diujikan dengan menggunakan alat pengukuran viskositas

brookfield pada suhu 50oC. Hasil pengujian menunjukkan bahwa viskositas filtrat pada suhu 50oC

adalah 22 cps. Tabel 9 memperlihatkan data hasil pengukuran viskositas pada suhu 50oC.

Tabel 9. Hasil Pengukuran Viskositas (T = 50oC)

Sampel Viskositas (cP) A1 21 A2 25 A3 20 Rata-rata 22 Standar Deviasi 2.65

Prinsip dari metode pengeringan dengan menggunakan pengering semprot adalah filtrat agar-agar yang akan dikeringkan, dimasukkan ke dalam ruang pengering dalam bentuk dikabutkan atau disemprotkan yang kemudian akan kontak dengan udara yang dipanaskan. Tepung yang telah terbentuk langsung dipindahkan ke dalam ruang pengering. Butiran halus (tepung) yang bercampur dengan udara kemudian akan dipisahkan di dalam ruang pemisah uadar dan tepung (separator) (Indriany 2000).

Faktor kekentalan bukanlah hal yang penting untuk jenis pengering drum. Semakin kental filtrat akan semakin mempermudah proses dan semakin baik produk yang diinginkan. Filtrat agar-agar yang akan dikeringkan dimasukkan ke dalam pertemuan antara dua permukaan drum yang telah dipanaskan dengan tekanan uap hingga suhunya menjadi 120o-170oC. Pengeringan akan berlangsung

ketika drum berputar dan produk kering dipindahkan dari permukaan drum dengan menggunakan pisau pada saat perputaran drum telah mencapai titil 2/3-3/4 sejak bahan pertama kali dimasukkan ke dalam dua permukaan drum (Brennan et al. 1974).

4.2. Karakteristik Tepung Bakto Agar

Produk yang dihasilkan pada penelitian ini berbentuk bubuk atau tepung. Produk yang berbentuk tepung memiliki kelebihan yaitu kadar air rendah sehingga lebih awet disimpan, praktis dalam penggunaannya, serta memudahkan dalam proses pengemasan dan pengangkutan. Tepung bakto agar yang dihasilkan dengan pengering oven bebentuk butiran-butiran kristal halus berwarna

opaque. Warna tepung yang dihasilkan menyerupai warna asal filtrat bakto agar yang berwarna opaque. Tabel 10 dan Lampiran 2 memperlihatkan karakteristik bakto agar yang dihasilkan oleh

ketiga perlakuan pengeringan.

Tabel 10. Karakteristik Fisik Bakto Agar

Jenis Pengering Karakteristik Bakto Agar

Pengering Oven Bau agar-agar segar, tekstur halus (++) dan kering, warna opaque

Pengering Semprot Bau agar-agar segar, tekstur halus (+++) dan kering, warna putih susu

Pengering Drum Bau agar-agar segar, tekstur halus (+) dan kering, warna opaque

Keterangan : tanda plus (+) menunjukkan tingkat kehalusan tepung bakto agar

Tepung bakto agar yang dihasilkan dengan alat pengering semprot berbentuk tepung halus dan warna tepung putih susu. Menurut Bluestein et al. (1989), filtrat agar-agar yang disemprotkan pada aliran udara panas dan waktu yang dibutuhkan untuk pengeringan cukup singkat, sehingga dapat meminimalkan proses kegosongan pada jenis pengering semprot.

Tepung yang dihasilkan dengan pengering drum menghasilkan produk yang agak kasar sehingga memerlukan proses penggilingan untuk memperoleh tepung yang lebih halus. Tepung bakto agar yang dihasilkan oleh pengering oven menghasilkan tepung yang agak halus dan berbentuk kristal berwarna opaque.

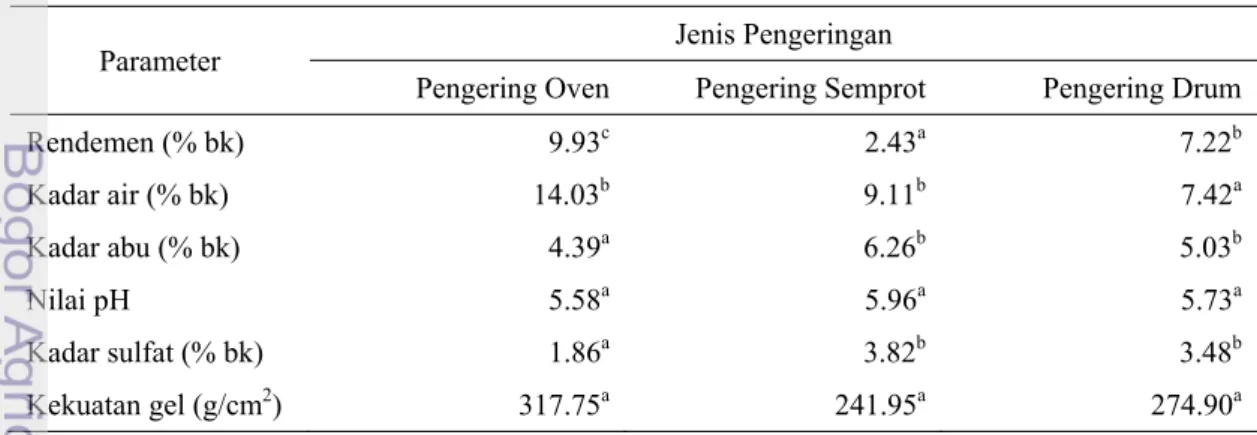

Produk bakto agar yang diperoleh dari tiga jenis pengering dilakukan analisis kimia yang meliputi analisis rendemen bakto agar, kadar air, kadar abu, nilai pH, kadar sulfat dan kekuatan gel agar. Hasil karakteristik kimia produk bakto agar dapat dilihat pada Tabel 11 di bawah ini.

Tabel 11. Hasil Analisis Kimia Produk Bakto Agar

Parameter Jenis Pengeringan

Pengering Oven Pengering Semprot Pengering Drum

Rendemen (% bk) 9.93c 2.43a 7.22b Kadar air (% bk) 14.03b 9.11b 7.42a Kadar abu (% bk) 4.39a 6.26b 5.03b Nilai pH 5.58a 5.96a 5.73a Kadar sulfat (% bk) 1.86a 3.82b 3.48b Kekuatan gel (g/cm2) 317.75a 241.95a 274.90a

4.2.1 Rendemen Bakto agar

Rendemen bakto agar dihitung berdasarkan perbandingan antara bobot bakto agar kering dengan bobot rumput laut kering yang digunakan. Bahan baku yang digunakan dalam setiap ulangannya berjumlah 100 gram rumput laut kering. Berdasarkan data hasil penelitian, rendemen bakto agar yang diperoleh masih tergolong kecil. Dari ketiga jenis pengeringan, rendemen bakto agar yang paling tinggi dihasilkan oleh pengering oven. Rendemen bakto agar yang dihasilkan oleh pengering oven adalah 9.93% , pengering semprot 2.43% , dan pengering drum 7.22% .

Analisis ragam pada Lampiran 4 menunjukkan bahwa ketiga perlakuan pengeringan pada α=0.05 memberikan pengaruh yang signifikan terhadap rendemen bakto agar yang dihasilkan. Rendemen yang dihasilkan berbeda-beda pada setiap jenis pengering. Rendemen bakto agar tertinggi diperoleh melalui jenis pengering oven. Pengering oven menggunakan suhu yang tidak terlalu tinggi yaitu 50oC. Pada jenis pengering ini, kemungkinan terjadinya kehilangan bobot sangat sedikit. Hal ini

disebabkan karena dalam proses pengeringannya filtrat agar yang telah menjadi gel diletakkan langsung diatas wadah aluminium dan kemudian langsung dikeringkan, sehingga rendemen bakto agar yang dihasilkan mendapatkan hasil yang paling tinggi.

Pada pengering drum, filtrat agar dikeringkan langsung pada lempengan drum yang bersuhu lebih dari 90oC. Pada alat pengering drum, hasil produk tepung banyak mengalami kehilangan bobot

pada alat pengering tersebut. Tekstur tepung yang dihasilkan lebih ringan dan sangat mudah terbang, sehingga hal tersebut juga dapat mengurangi rendemen bakto agar. Namun demikian, rendemen yang dihasilkan masih cukup baik dibandingkan dengan rendemen yang dihasilkan oleh pengering semprot. Pada pengering semprot yang menghasilkan rendemen yang sangat kecil, dilakukan pada suhu tinggi yaitu pada suhu inlet 180oC dan suhu outlet 85oC namun dengan kontak waktu yg cukup cepat.

Tingkat kekentalan filtrat yang masuk melalui pengering semprot cukup kental, sehingga sering terjadi penyumbatan pada nozzle karena terdapatannya lapisan tipis gel agar pada nozzle. Kendala teknis tersebut mengakibatkan proses pengeringan terhenti dan filtrat agar banyak yang terbuang.

Analisis rendemen produk bakto agar yang diperoleh melalui ketiga proses pengeringan yaitu oven, drum, dan semprot memiliki jumlah rendemen yang berbeda. Oleh karena itu, untuk menghasilkan bakto agar dengan rendemen yang baik, tidak disarankan untuk menggunakan jenis pengering semprot. Jenis pengering semprot tidak cocok untuk jenis filtrat bakto agar. Jenis pengering oven atau drum memiliki nilai rendemen yang tinggi sehingga cocok digunakan untuk proses pengeringan filtrat agar.

4.2.2 Kadar Air

Berdasarkan hasil pengujian kadar air pada bakto agar diperoleh bahwa kadar air tertinggi diperoleh pada bakto agar yang dihasilkan dengan pengering oven. Pada jenis pengering oven, kadar air yang dihasilkan adalah 14.03%. Pada jenis pengering semprot, kadar air yang dihasilkan adalah 9.11%. Pada jenis pengering drum, kadar air yang dihasilkan adalah 7.42%. Analisis ragam pada Lampiran 5 menunjukkan bahwa semua perlakuan pengeringan pada α=0.05 memberikan pengaruh yang signifikan terhadap kadar air bakto agar yang dihasilkan. Hasil uji lanjut LSD menunjukkan bahwa perlakuan pengeringan dengan menggunakan pengering drum berbeda signifikan dengan perlakuan pengeringan lainnya.

Pembuatan bakto agar pada penelitian ini menggunakan jenis pengering secara mekanik. Menurut Taib et al. (1988), pada pengeringan secara mekanik, faktor-faktor seperti suhu, kelembaban

udara, dan aliran udara dapat mempengaruhi proses pengeringan yang berlangsung. Faktor-faktor tersebut diduga sebagai penyebab terjadinya perbedaan kadar air pada produk bakto agar.

Nilai kadar air yang terdapat pada bakto agar sudah memenuhi standar mutu bakto agar Serva menurut ISO 9001 yang dikutip dalam Abdullah (2004). Kadar air yang diperbolehkan adalah ≤ 15%. Menurut Winarno (1995), semakin sedikit kandungan kadar air dalam bahan maka kemungkinan kerusakan bahan oleh mikroorganisme akan semakin kecil. Kadar air mempengaruhi daya tahan suatu bahan dan menunjukkan kestabilan serta indeks mutu bahan pangan. Kandungan air dalam bahan akan mempengaruhi daya tahan bahan terhadap serangan mikroorganisme.

Bakto agar yang diperoleh melalui pengeringan drum, kadar airnya dipengaruhi oleh tekanan uap, suhu permukaan drum, dan waktu kontak (Indriani 2000). Kadar air yang dihasilkan oleh pengering drum memiliki nilai yang rendah karena tekanan uap yang tinggi, suhu permukaan drum yang lebih tinggi, dan waktu kontak sehingga penguapan air yang terjadi lebih banyak. Bakto agar yang diperoleh dengan pengering oven memiliki nilai yang lebih tinggi dibandingkan dengan pengering drum dan semprot. Pengering oven menggunakan suhu yang tidak terlalu tinggi yaitu pada suhu 50oC, sehingga jumlah air yang terdapat pada bahan tidak teralu banyak teruapkan seperti pada

jenis pengering lainnya.

Bakto agar yang diproses dengan pengering semprot, kadar airnya dipengaruhi oleh suhu inlet dan outlet pada pengering semprot. Suhu inlet yang tinggi menentukan kapasitas dari pengeringan. Dengan suhu inlet yang lebih tinggi, maka efisiensi panas dari pengering akan semakin tinggi pula, dan jumlah air yang diuapkan akan semakin banyak. Walaupun efisiensi yang tinggi akan tercapai bila suhu inlet semakin tinggi, namun ada batasan suhu tertinggi yang masih dapat digunakan untuk dapat menghasilkan produk terbaik. Peningkatan suhu pada outlet akan menurunkan kandungan air pada aliran udara pengering konstan (Indriany 2000).

4.2.3 Kadar Abu

Nilai kadar abu yang diperoleh berkisar antara 4.39-6.26%. Bakto agar yang dihasilkan dari perlakuan pengering oven, semprot, dan pengering drum adalah 4.39%, 6.26%, dan 5.03%. Analisis ragam pada Lampiran 6 menunjukkan bahwa semua perlakuan pengeringan baik pengering oven, pengering semprot, atau pengering drum memberikan pengaruh yang signifikan terhadap kadar abu pada bakto agar yang dihasilkan. Hasil uji lanjut LSD menunjukkan bahwa perlakuan pengering oven berbeda signifikan dengan perlakuan pengering semprot dan pengering drum.

Abu atau mineral merupakan komponen yang tidak mudah menguap pada waktu pembakaran dan pemijaran senyawa organik atau bahan alam, sedangkan kadar abu dalam bahan pangan ditetapkan dengan menimbang sisa mineral sebagai hasil pembakaran bahan organik (Fardiaz 1986). Kadar abu yang terkandung dalam suatu produk menunjukkan tingkat kemurnian produk tersebut. Tingkat kemurnian dipengaruhi oleh komposisi dan kandungan mineral. Unsur-unsur mineral seperti natrium, khlor, kalsium, fosfor, magnesium, belerang, dan sebagainya, yang dikenal sebagai zat anorganik atau kadar abu. Pada proses pembakaran, bahan-bahan organik akan terbakar, sedangkan zat anorganik tidak terbakar tapi membentuk abu (Abdullah 2004).

Kadar abu yang diperbolehkan pada standar bacto Difco adalah maksimum 6.5%. Hasil pengujian tersebut menunjukkan bahwa produk bakto agar dari ketiga jenis perlakuan pengeringan tersebut telah memenuhi standar yang diperbolehkan pada parameter kadar abu. Hal ini juga menunjukkan bahwa tingkat pengotor pada filtrat agar telah tereduksi oleh absorben kitosan.

4.2.4 Nilai pH

Nilai pH media pertumbuhan mikroorganisme sangat mempengaruhi jasad renik yang dapat tumbuh. Jasad renik pada umumnya dapat tumbuh pada kisaran pH 3-6 dan mendekati netral. Bakto agar yang dihasilkan oleh perlakuan pengering oven, pengering semprot, dan pengering drum menghasilkan nilai pH 5.58, 5.96, dan 5.73.

Analisis ragam pada Lampiran 7 menunjukkan bahwa semua perlakuan pengeringan baik pengering oven, pengering semprot, dan pengering drum tidak memberikan pengaruh yang signifikan terhadap nilai pH pada bakto agar yang dihasilkan. Berdasarkan data tersebut, nilai pH tidak memberikan pengaruh terhadap jenis pengringan, hal ini disebabkan oleh seluruh proses ekstraksi menggunakan praperlakuan yang sama yaitu perendaman dengan larutan asam asetat 1%.

Standar mutu nilai pH agar bakto serva yang ditetapkan dalam ISO 9001 berkisar antara 5.5-7 (Gelrite 2003 dalam Abdullah 2004). Berdasarkan data hasil pengujian, nilai pH yang dihasilkan dari ketiga jenis pengering berkisar antara 5.58-5.96, sehingga nilai pH yang dihasilkan oleh ketiga perlakuan pengeringan ini sudah memenuhi standar bakto agar yang sudah komersial yaitu mendekati netral.

4.2.5 Kadar Sulfat

Sulfat merupakan salah satu zat pengotor dalam agar-agar yang dapat menghambat proses terbentuknya gel. Penurunan kadar sulfat dalam penelitian ini dilakukan dengan perlakuan sebelum ekstraksi yaitu dengaan proses perendaman dengan larutan asam asetat 1%. Selain itu, penurunan kadar sulfat juga dilakukan dengan penambahan absorben kitosan sebanyak 1% dalam filtrat agar selama 45 menit pada tahap pemurnian.

Berdasarkan data hasil pengujian, kadar sulfat yang dihasilkan oleh perlakuan pengering oven adalah 1.86%. Pada perlakuan pengering semprot kadar sulfat yang dihasilkan adalah 3.82%, sedangkan kadar sulfat yang dihasilkan oleh pengering drum adalah 3.48%. Pada pengujian ini, kontrol yang berupa bakto agar Difco juga diuji kadar sulfatnya. Hasil pengujian kadar sulfat pada kontrol bakto agar Difco adalah 0.73%.

Analisis ragam pada Lampiran 8 menunjukkan bahwa semua perlakuan pengeringan baik pengering oven, pengering semprot, maupun pengering drum memberikan pengaruh yang signifikan terhadap kadar sulfat pada bakto agar yang dihasilkan. Hasil uji lanjut LSD menunjukkan bahwa perlakuan pengeringan dengan menggunakan jenis pengering oven berbeda signifikan dengan jenis pengering semprot dan pengering drum. Pada pengering semprot dan pengering drum, filtrat bakto agar berkontakan dengan suhu yang cukup tinggi, diduga dapat berpengaruh pada kadar sulfat yang dihasilkan. Meskipun pengeringan dilakukan dengan suhu tinggi, namun waktu kontak alat pengering dengan filtrat bakto agar cukup singkat sehingga sulfat yang tertinggal pada filtrat ikut terbawa pada tepung bakto agar.

Hasil penelitian Abdullah (2004), tepung bakto agar yang diperoleh dengan perlakuan asam asetat 1% dan absorbsi kitosan selama 45 menit menghasilkan kadar sulfat 1.1% (dengan pengering

tray). Kadar sulfat yang dihasilkan masih tergolong tinggi. Pada produk bakto agar yang dihasilkan

pada penelitian ini, nilai kadar sulfat yang mendekati bakto agar kontrol adalah bakto agar dengan perlakuan pengering oven.

Kadar sulfat dalam agar dapat dipengaruhi oleh perbedaan jenis dan asal rumput laut, metode ekstraksi, serta umur panen. Peningkatan umur panen dapat memberi respon terhadap penurunan kandungan sulfat (Suryaningrum 1988). Proses ekstraksi mempengaruhi kadar sulfat dari rumput laut karena pada proses ekstraksi komponen agar yang berisis sulfat keluar dari sel rumput laut. Gugus sulfat pada alga penghasil agar terakumulasi pada dinding sel dari alga. Sulfat terikat bersama-sama dengan agar dan gugus sulfat disekresikan oleh badan golgi dari sel alga penghasil agar (Phillip dan William 2000). Sulfat yang terdapat pada salah satu komponen pembentuk agar yaitu agaropektin sebagai garam sulfat dalam rumput laut. Menurut Abdullah (2004), kandungan sulfat yang tinggi dapat membuat agar pada media pertumbuhan mikroorganisme berubah warna pada proses inkubasi. Perubahan warna dapat menghalangi penyerapan nutrien dan menyebabkan pertumbuhan mikroorganisme tidak optimum.

4.2.6 Kekuatan Gel

Pengujian kekuatan gel pada produk bakto agar dilakukan dengan melarutkan bakto agar dalam air hangat dengan konsentrasi 1.5% sesuai dengan konsentrasi bakto agar Difco yang telah ditetapkan. Berdasarkan hasil pengujian, kekuatan gel yang diperoleh dengan menggunakan pengering oven, pengering semprot, dan pengering drum adalah 203 g/cm2, 122.8 g/cm2, dan 138.1 g/cm2.

Sebagai kontrol, dilakukan juga pengujian terhadap kekuatan gel pada bakto agar Difco. Dari hasil pengujian diketahui bahwa kekuatan gel pada bakto agar Difco adalah 404.4 g/cm2.

Secara keseluruhan, nilai kekuatan gel yang dihasilkan jauh di bawah kekuatan gel bakto agar

Difco. Ada banyak faktor yang dapat mempengaruhi rendahnya kekuatan gel. Menurut Suryaningrum

(1989), kekuatan gel dapat dipengaruhi oleh bahan baku rumput laut yang digunakan, habitat (tempat tumbuh) rumput laut, musim, cara budidaya, umur panen, dan juga metode ekstraksi yang digunakan. Kontrol bakto agar yang digunakan merupakan bakto agar yang sudah komersial yaitu bakto agar

Difco yang dibuat dari ekstrak rumput laut jenis Gelidium (Manual Difco 2012).

Formulasi konsentrasi gel dilakukan untuk memperoleh kekuatan gel yang dapat mendekati

nilai kekuatan bakto agar Difco. Pada penelitian ini, produk bakto agar diaplikasikan pada pembuatan media pertumbuhan mikroorganisme. Konsentrasi bakto agar diformulasikan pada konsentrasi 2% dan 2.5%. Kekuatan gel yang dihasilkan dengan perlakuan pengering oven pada konsentrasi 2% adalah 282.9 g/cm2 sedangkan pada konsentrasi 2.5% adalah 330.7 g/cm2. Kekuatan gel yang dihasilkan

dengan perlakuan pengering semprot pada konsentrasi 2% adalah 185.5 g/cm2 dan pada konsentrasi

2.5% adalah 222.2 g/cm2. Kekuatan gel yang dihasilkan dengan perlakuan pengering drum pada

konsentrasi 2% adalah 214 g/cm2, sedangkan pada kionsentrasi 2.5% nilai kekuatan gelnya adalah 280

g/cm2. Berdasarkan data hasil formulasi, kekuatan gel yang mendekati bakto agar Difco adalah bakto

agar yang diperoleh melalui pengering oven dengan konsentrasi 2.5%. Dalam tahapan penelitian selanjutnya, aplikasi produk bakto agar akan diujikan dengan konsentrasi 2.5% disetiap produk bakto agar. Berdasarkan data hasil formulasi, kekuatan gel yang mendekati bakto agar Difco adalah bakto agar yang diperoleh melalui pengering oven dengan konsentrasi 2.5%.

Analisis ragam pada Lampiran 9 menunjukkan bahwa semua perlakuan pengeringan baik pengering oven, pengering semprot, ataupun pengering drum pada konsentrasi 2.5% tidak memberikan pengaruh yang signifikan terhadap nilai kekuatan gel bakto agar yang dihasilkan. Berdasarkan data tersebut, perlakuan pengeringan dengan pengering oven, semprot, maupun pengering drum tidak merusak kekuatan gel yang terdapat pada filtrat awal bakto agar.

Kekuatan gel yang dihasilkan oleh perlakuan pengering oven merupakan gel yang paling baik diantara semua perlakuan pengeringan. Metode pengeringan dengan menggunakan pengering jenis

oven atau tray merupakan metode pengeringan yang diterapkan pada industri agar-agar. Suhu yang digunakan tidak terlalu tinggi, sehingga dapat mengurangi kerusakan pada agar-agar. Hasil kekuatan gel yang diperoleh dengan menggunakan pengering semprot tidak jauh berbeda dengan kekuatan gel yang dihasilkan oleh pengering drum. Menurut Buckle (1987), produk yang dihasilkan dengan pengering semprot akan mengalami kerusakan yang kecil karena waktu pengeringan yang singkat dan terjadinya pendinginan pada waktu penguapan yang berlangsung selama pengeringan. Bila kekuatan gel yang dihasilkan antara pengering semprot dan drum tidak terlalu berbeda maka dapat dikatakan bahwa bakto agar mengalami kerusakan yang kecil dan perlakuan pengeringan tidak mempengaruhi kekuatan gel yang dihasilkan.

4.3 Aplikasi Produk Bakto Agar

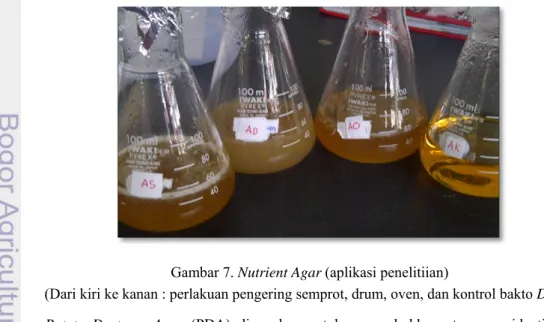

Media berfungsi untuk menumbuhkan mikroorganisme, isolasi, memperbanyak jumlah, menguji sifat-sifat fisiologi dan perhitungan jumlah mikroorganisme, dimana dalam proses pembuatannya harus disterilisasi dan menerapkan metode aseptis untuk menghindari kontaminasi pada media. Produk bakto agar yang dihasilkan oleh ketiga jenis pengering diaplikasikan dalam pembuatan media pertumbuhan mikroorganisme. Bakto agar dimanfaatkan sebagai agen pembentuk gel. Dalam penggunaannya sebagai agar mikrobiologi, perlu tambahan nutrisi untuk mendukung pertumbuhan mikroorganisme. Pada penelitian ini, aplikasi pembuatan media dilakukan untuk membuat Nutrient Agar dan Potato Dextrose Agar.

Nutrient Agar (NA) merupakan media umum yang digunakan untuk pertumbuhan mayoritas

dari mikroorganisme heterotrof. Media ini juga merupakan media sederhana yang dibuat dari ekstrak daging, pepton, dan agar. Nutrient Agar merupakan salah satu media umum yang digunakan dalam prosedur bakteriologi seperti uji biasa dari air, produk pangan, untuk membawa stok kultur, untuk pertumbuhan sampel pada uji bakteri, dan untuk mengisolasi organisme dalam kultur murni. Dalam penelitian ini , Nutrient Agar dibuat dengan melarutkan nutrient broth dengan bakto agar 2.5% dalam air hangat. Nutrient broth memiliki kandungan yang sama dengan Nutrient Agar, namun digunakan sebagai media pertumbuhan mikroorganisme dalam bentuk cair. Gambar 7 memperlihatkan Nutrient

Agar yang diperoleh dari penambahan nutrient broth dengan bakto agar konsentrasi 2.5%.

Gambar 7. Nutrient Agar (aplikasi penelitiian)

(Dari kiri ke kanan : perlakuan pengering semprot, drum, oven, dan kontrol bakto Difco)

Potato Dextrose Agar (PDA) digunakan untuk menumbuhkan atau mengidentifikasi yeast

khamir tetapi kurang baik untuk pertumbuhan bakteri. Dalam penelitian ini, potato dextrose agar dibuat dengan melarutkan Potato dextrose broth dengan bakto agar 2.5% dalam air hangat. Potato

dextrose broth memiliki kandungan yang sama dengan potato dextrose agar, namun digunakan

sebagai media pertumbuhan mikroorganisme dalam bentuk cair untuk menumbuhkan induk kapang atau khamir. Gambar 8 merupakan potato dextrose agar yang diperoleh dari penambahan potato

dextrose broth dengan bakto agar konsentrasi 2.5%.

Gambar 8. Potato Dextrose Agar (aplikasi penelitian)

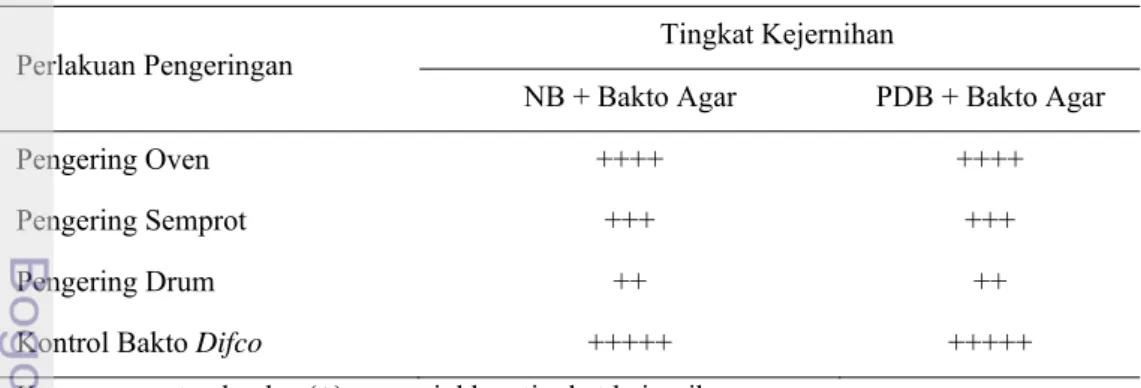

(Dari kiri ke kanan : perlakuan pengering drum, oven, semprot dan kontrol bacto Difco) Kejernihan dari bakto agar yang diaplikasikan pada media agar-agar menunjukkan hasil kejernihan yang sedikit keruh dibandingkan dengan kontrol bacto Difco. Hal ini dapat disebabkan bakto agar yang dihasilkan pada penelitian ini memiliki kadar sulfat yang tinggi dibandingkan dengan bakto agar Difco. Kekeruhan yang terjadi juga dapat disebabkan oleh proses filtrasi atau penyaringan yang tidak maksimal sehingga terdapat beberapa zat pengotor yang ikut masuk pada filtrat bakto agar. Tabel 12 memperlihatkan tingkat kejernihan produk bakto agar pada aplikasinya dalam pembuatan

nutrient agar dan potato dextrose agar.

Tabel 12. Tingkat Kejernihan Bakto Agar dalam Tahap Aplikasi

Perlakuan Pengeringan Tingkat Kejernihan

NB + Bakto Agar PDB + Bakto Agar

Pengering Oven ++++ ++++

Pengering Semprot +++ +++

Pengering Drum ++ ++

Kontrol Bakto Difco +++++ +++++

Keterangan : tanda plus (+) menunjukkan tingkat kejernihan

Kejernihan yang palik baik terdapat pada bakto agar yang dihasilkan oleh jenis pengering oven. Pada jenis pengering oven, kadar sufat yang dihasilkan merupakan kadar sulfat yang paling rendah nilainya dibandingkan dengan kadar sulfat yang dihasilkan oleh bakto agar dari jenis pengering lainnya, sehingga tingkat kejernihannya hampir mendekati kontrol bakto agar Difco.

Bakto agar selanjutnya diujikan pada uji total mikroorganisme (Total Plate Count). Menurut Fardiaz (1992), uji total mikroba pada aplikasi media kultur dilakukan karena mikroorganisme merupakan salah satu kelompok jasad renik yang sangat penting yang berhubungan dengan bahan

enyebabkan perubahan pada penampakan maupun komposisi kimia

mir. Tabel 13 memperlihatkan jumlah sel E.Coli dan S. cerevisiae pada uji total mikroorganisme.

Ta orga

idak ada pertumbuhan mikroorganisme baik E.coli ataupun edia

lebih kecil dibandingkan dengan koloni khamir yang d

Perlakuan Pengeringan Jum /g)

NB ar

Jumlah FU/g

pangan pada manusia. Semua mikroorganisme yang tumbuh pada makanan bersifat heterotropik, yaitu membutuhkan zat organik untuk pertumbuhannya. Jika mikroorganisme tumbuh pada bahan pangan, mikroorganisme tersebut dapat m

serta cita rasa pangan tersebut.

Pada penelitian ini, media Nutrient Agar digunakan untuk menguji total mikroorganisme pada pertumbuhan bakteri E. coli, sedangkan media Potato Dextrose Agar digunakan untuk menguji total mikroba pada kha

bel 13. Hasil Uji Total Mikro nisme

lah sel E.Coli (CFU + Bakto Ag

sel S. cerevisiae (C ) PDB + Bakto Agar

Pengering Oven 3.1 x 108 a 6.5 x 108 a

Pengering Sempro

Analisis ragam pada Lampiran 10 menunjukkan bahwa semua perlakuan pengeringan tidak memberikan pengaruh yang signifikan terhadap pertumbuhan E. coli ataupun S. cerevisiae. Jumlah sel

E. coli pada uji total mikroorganisme memiliki jumlah diantara (2.2 - 4.1) x 108 CFU/g. Kontrol

Nutrient Agar, diperoleh jumlah sel E. coli sebesar 4.2 x 108 CFU/g. Pada perlakuan pengering

semprot diperoleh jumlah sel E. coli sebesar 4.1 x 108 CFU/g yang memiliki jumlah sel yang hampir

mendekati kontrol. Jumlah sel S. cerevisiae pada uji total mikroorganisme memiliki jumlah diantara (6.5 – 7.5) x 108 CFU/g. Berdasarkan data hasil pengujian, jenis pengering oven memiliki jumlah sel

yang hampir mendekati kontrol. Produk bakto agar yang diaplikasikan pada penelitian ini, sudah mampu menumbuhkan mikroorganisme yang diinginkan. Jumlah sel yang ditunjukkan pada Tabel 9, memperlihatkan bahwa bakto agar dengan konsentrasi 2.5% dan penambahan nutrien dapat menumbuhkan E. coli dan S. Cerevisiae. Kontrol negatif (bakto agar tanpa diberi tambahan nutrisi baik PBD atau NB) menunjukkan bahwa t

t ar 4.2 x 108 a 5.7 x 108 a Kontrol Negatif - - 4.1 x 108 a 6.9 x 108 a Pengering Drum 2.2 x 108 a 7.5 x 108 a Kontrol Bakto Ag

S. cerevisiae pada saat proses inkubasi.

Hasil Koloni S. cerevisiae terbentuk setelah mengalami inkubasi selama 72 jam pada m

potato dextrose agar. Seri pengenceran induk khamir dilakukan hingga pengenceran seri 10-7.

Inokulasi dilakukan dengan metode tuang dengan seri pengenceran 10-6 dan 10-7. Koloni khamir

berbentuk bulat, menyebar terpisah, dan memliki ukuran yang cukup besar dibandingkan dengan koloni bakteri E. coli. Koloni bakteri E. coli terbentuk setelah mengalami inkubasi selama 24 jam pada media nutrient agar. Seri pengenceran induk E. coli dilakukan hingga pengenceran seri 10-7.

Inokulasi dilakukan dengan metode tuang dengan seri pengenceran 10-6 dan 10-7. Koloni bakteri yang

dihasilkan berbentuk bulat, namun ukuran koloni yang ihasilkan dan dapat dilihat pada Lampiran 11.

Pada tahap aplikasi, seri pengenceran 10-6 dan 10-7 pada S. cerevisiae ataupun bakteri E. coli

sudah dapat menumbuhkan sel mikroorganisme baru dengan terbentuknya koloni pada agar cawan. Jumlah koloni yang dihasilkan oleh seri pengenceran 10-6 lebih banyak dibandingkan dengan seri

enunjukkan ilai yang hampir mendekati pH netral untuk mendukung pertumbuhan mikroorganisme.

yang dihasilkan pada tahap aplikasi ini dapat dilihat pada Lampiran 2. Dalam tahap aplikasi, produk bakto agar yang dihasilkan oleh ketiga jenis pengeringan sudah dapat menumbuhkan mikroorganisme. Bakto agar yang dihasilkan pada penelitian ini digunakan sebagai pemadat media atau agen gelifikasi media. Penambahan nutrien pada media terbukti dapat menumbuhkan mikroorganisme yang ingin diuji. Pada karakterisasi bahan sebelumnya, telah diujikan bahwa pH pada bakto agar m