PAPER

PAPER

MANAJEMEN PEMELIHARAAN

MANAJEMEN PEMELIHARAAN

BOILER

BOILER

DISUSUN OLEH:

DISUSUN OLEH:

ABIABI TONJO TONJO BUONO BUONO NIM. NIM. 42150200014215020001 DIMAS

DIMAS RIANTO RIANTO UTOMO UTOMO NIM. NIM. 42150200184215020018 NURUL

NURUL AULIYA AULIYA NIM. NIM. 42150200264215020026 KELOMPOK 1

KELOMPOK 1

MATA KULIAN MANAJEMEN PEMELIHARAAN MATA KULIAN MANAJEMEN PEMELIHARAAN PROGRAM STUDI PEMBANGKIT TENAGA LISTRIK PROGRAM STUDI PEMBANGKIT TENAGA LISTRIK

JURUSAN TEKNIK MESIN JURUSAN TEKNIK MESIN POLITEKNIK NEGERI JAKARTA POLITEKNIK NEGERI JAKARTA

2018 2018

BAB I. PENDAHULUAN BAB I. PENDAHULUAN 1.1.

1.1. Latar BelakangLatar Belakang

Di zaman modern dan teknologi semakin maju kebutuhan energi akan selalu Di zaman modern dan teknologi semakin maju kebutuhan energi akan selalu meningkat. Meningkatnya kebutuhan energi membuat konsumen listrik baik meningkat. Meningkatnya kebutuhan energi membuat konsumen listrik baik perusahaan

perusahaan atau atau industri industri kecil kecil dan dan besar besar serta serta kebutuhan kebutuhan rumah rumah tangga tangga punpun meningkat. PLN merupakan perusahaan pemerintah dalam menyediakan meningkat. PLN merupakan perusahaan pemerintah dalam menyediakan energi listrik yang dapat memenuhi kebutuhan konsumen dalam skala besar energi listrik yang dapat memenuhi kebutuhan konsumen dalam skala besar dan harus memiliki keandalan yang baik. Keandalan yang baik merupakan dan harus memiliki keandalan yang baik. Keandalan yang baik merupakan faktor yang perlu diperhatikan adalah sistem pemeliharaan.

faktor yang perlu diperhatikan adalah sistem pemeliharaan.

Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga dan memelihara suatu mesin serta memperbaikinya dilakukan untuk menjaga dan memelihara suatu mesin serta memperbaikinya sampai kondisi yang normal. Dimana nantinya kebutuhan listrik tidak sampai kondisi yang normal. Dimana nantinya kebutuhan listrik tidak mengalami kendala dalam distribusinya. Dalam manajemen pemeliharaan, mengalami kendala dalam distribusinya. Dalam manajemen pemeliharaan, salah satu metode yang ada yaitu

salah satu metode yang ada yaitu Failure Failure Mode Mode Effect Analysis Effect Analysis (FMEA)(FMEA).. FMEA FMEA merupakan metode untuk menilai dampak dari setiap kemungkinan terjadinya merupakan metode untuk menilai dampak dari setiap kemungkinan terjadinya kegagalan atau kerusakan pada komponen peralatan dengan cara menjabarkan kegagalan atau kerusakan pada komponen peralatan dengan cara menjabarkan keseluruhan kegagalan, kemudian secara sistematis diurutkan dalam tingkat keseluruhan kegagalan, kemudian secara sistematis diurutkan dalam tingkat level kegagalan[1].

level kegagalan[1]. Boiler

Boiler adalah suatu alat berbentuk bejana tertutup yang terbuat dari baja dan adalah suatu alat berbentuk bejana tertutup yang terbuat dari baja dan digunakan untuk menghasilkan uap (

digunakan untuk menghasilkan uap ( steam steam).). SteamSteam diperoleh dengan diperoleh dengan memanaskan bejana yang berisi air dengan bahan bakar. Pada umumnya

memanaskan bejana yang berisi air dengan bahan bakar. Pada umumnya boiler boiler memakai bahan bakar cair (residu, solar), padat (batu bara), atau gas. Air di memakai bahan bakar cair (residu, solar), padat (batu bara), atau gas. Air di dalam

dalam boiler boiler dipanaskan oleh panas dari hasil pembakaran bahan bakar dipanaskan oleh panas dari hasil pembakaran bahan bakar (sumber panas lainnya) sehingga terjadi perpindahan panas dari sumber panas (sumber panas lainnya) sehingga terjadi perpindahan panas dari sumber panas tersebut ke air yang mengakibatkan air tersebut menjadi panas atau berubah tersebut ke air yang mengakibatkan air tersebut menjadi panas atau berubah wujud menjadi uap.

wujud menjadi uap. Pemeliharaan

Pemeliharaan boiler boiler juga harus dilakukan sesuai dengan jadwal yang telah juga harus dilakukan sesuai dengan jadwal yang telah dibuat oleh perusahaan pengguna, yang meliputi pemeliharaan harian, dibuat oleh perusahaan pengguna, yang meliputi pemeliharaan harian, mingguan, bulanan sampai dengan tahunan (Mayor Overhaul).

mingguan, bulanan sampai dengan tahunan (Mayor Overhaul). Perawatan yangPerawatan yang baik pada boiler dapat menjamin umur teknis

baik pada boiler dapat menjamin umur teknis dan umur ekonomis yang relatifdan umur ekonomis yang relatif panjang.

panjang. 1.2.

1.2. TujuanTujuan

Meningkatkan kehandalanMeningkatkan kehandalan boiler boiler ..

Menjaga kinerja boiler Menjaga kinerjaboiler agar sesuai dengan standar. agar sesuai dengan standar.

Meningkatkan umur pakaiMeningkatkan umur pakai boiler boiler ..

MembuatMembuat boiler boiler dalam keadaan aman dan terkendali. dalam keadaan aman dan terkendali. 1.3.

1.3. Ruang LingkupRuang Lingkup Paper

Paper ini membahas tentang manajemen pemeliharaan dari ini membahas tentang manajemen pemeliharaan dari boiler boiler yang yang mana berupa aspek-aspek dalam perencanaan pemeliharaan.

mana berupa aspek-aspek dalam perencanaan pemeliharaan. Paper Paper ini juga ini juga menjelaskan tentang kegiatan pemeliharaan yang terjadi pada

pemeliharaan

pemeliharaan preventif, preventif, prediktif, prediktif, reaktif, reaktif, proaktif, proaktif, dan dan korektif. korektif. DijelaskanDijelaskan juga

juga mengenaimengenai FMEA FMEA (Failure (Failure Mode Mode Effect Effect Analysis)Analysis) serta pertanyaan serta pertanyaan mengenai kegiatan pemeliharaan proaktif pada peralatan yang ada di boiler. mengenai kegiatan pemeliharaan proaktif pada peralatan yang ada di boiler. Peralatan di

Peralatan di boiler boiler yang akan dibahas pada yang akan dibahas pada paper paper ini yaitu ini yaitu economizer,economizer, superheater,

superheater, burner, steam burner, steam drum, drum, air heater, air heater, exhaust gas exhaust gas ducting ducting system, watersystem, water wall, force draft fan,

wall, force draft fan, dandan induced draft fan.induced draft fan.

BAB II. FMEA

BAB II. FMEA B O I L E RB O I L E R

Failure Modes

Failure Modes and Effects and Effects AnalysisAnalysis (FMEA) merupakan salah satu teknik (FMEA) merupakan salah satu teknik yang sistematis untuk menganalisa kegagalan. Teknik analisa

yang sistematis untuk menganalisa kegagalan. Teknik analisa ini lebih menekankanini lebih menekankan pada

pada hardware-oriented approachhardware-oriented approach atau atau bottom-up approachbottom-up approach. Dikatakan demikian. Dikatakan demikian karena analisa yang dilakukan dimulai dari peralatan dan meneruskannya ke sistem karena analisa yang dilakukan dimulai dari peralatan dan meneruskannya ke sistem yang merupakan tingkat yang lebih tinggi. Proses ini mencoba mendefinisikan yang merupakan tingkat yang lebih tinggi. Proses ini mencoba mendefinisikan dampak yang terjadi pada sebuah kegagalan peralatan [2].

dampak yang terjadi pada sebuah kegagalan peralatan [2].

FMEA merupakan sebuah metodologi yang digunakan untuk menganalisa FMEA merupakan sebuah metodologi yang digunakan untuk menganalisa dan menemukan:

dan menemukan: 1.

1. Semua kegagalan-kegagalan yang potensial terjadi pada suatu sistemSemua kegagalan-kegagalan yang potensial terjadi pada suatu sistem 2.

2. Efek-efek dari kegagalan ini yang terjadi pada sistem dan bagaimana caraEfek-efek dari kegagalan ini yang terjadi pada sistem dan bagaimana cara untuk memperbaiki atau meminimalkan kegagalan-kegagalan atau untuk memperbaiki atau meminimalkan kegagalan-kegagalan atau efek-efeknya pada sistem

efeknya pada sistem

(Perbaikan dan minimalis yang dilakukan berdasarkan pada sebuah r

(Perbaikan dan minimalis yang dilakukan berdasarkan pada sebuah r ankinganking dari

dari severity severity dan dan probability probability dari kegagalan) dari kegagalan)

Sebuah FMEA dapat digunakan untuk mengidentifikasi cara-cara Sebuah FMEA dapat digunakan untuk mengidentifikasi cara-cara kegagalan yang potensial untuk sebuah produk atau proses. Metode ini kemudian kegagalan yang potensial untuk sebuah produk atau proses. Metode ini kemudian memerlukan analisa dari tim untuk menggunakan pengalaman masa lalu dan memerlukan analisa dari tim untuk menggunakan pengalaman masa lalu dan keputusan

keputusan engineering engineering untuk memberikan peringkat pada setiap potensial masalah untuk memberikan peringkat pada setiap potensial masalah menurut rating skala berikut:

menurut rating skala berikut:

SeveritySeverity

Severity

Severity adalah sebuah penilaian pada tingkat keseriusan suatu efek atau adalah sebuah penilaian pada tingkat keseriusan suatu efek atau akibat dari potensi kegagalan pada suatu komponen yang berpengaruh pada akibat dari potensi kegagalan pada suatu komponen yang berpengaruh pada suatu hasil kerja mesin yang dianalisa/diperiksa,

suatu hasil kerja mesin yang dianalisa/diperiksa, severity severity dapat dinilai pada dapat dinilai pada skala 1 sampai 10.

skala 1 sampai 10.

Tabel 1.

Tabel 1. SeveritySeverity

Ranking

Ranking SeveritySeverity DeskripsiDeskripsi 10

10 Berbahaya tanpaBerbahaya tanpa peringatan peringatan

Kegagalan sistem yang menghasil kan efek sangat Kegagalan sistem yang menghasil kan efek sangat

berbahaya berbahaya 9

9 BerbahayaBerbahaya dengan peringatan

dengan peringatan Kegagalan sistem yang menghasilkan efek berbahayaKegagalan sistem yang menghasilkan efek berbahaya 8

8 Sangat Sangat Tinggi Tinggi Sistem Sistem tidak tidak beroperasiberoperasi 7 Tinggi

7 Tinggi Sistem beroperasi tetapi tidak dapat dijalankan secaraSistem beroperasi tetapi tidak dapat dijalankan secara penuh

6 Sedang Sistem beroperasi dan aman tetapi mengalami penurunan performa sehingga mempengaruhi output 5 Rendah Mengalami penurunan kinerja secara bertahap 4 Sangat Rendah Efek yang kecil pada performa sistem 3 Kecil Sedikit berpengaruh pada kinerja sistem 2 Sangat Kecil Efek yang diabaikan pada kinerja sistem 1 Tidak Ada Efek Tidak ada efek

Occurrence

Occurrence adalah sebuah penilaian dengan tingkatan tertentu dimana adanya sebuah sebab kerusakan secara mekanis yang terjadi pada peralatan tersebut. Dari angka/tingkatan occurrence ini dapat diketahui kemungkinan terdapatnya kerusakan dan tingkat keseringan terjadinya kerusakan peralatan.

Tabel 2. Occurrence

Ranking Occurence Deskripsi 10

Sangat tinggi Sering gagal 9

8

Tinggi Kegagalan yang berulang 7

6

Sedang Jarang terjadi kegagalan 5

4 3

Rendah Sangat kecil terjadi kegagalan 2

1 Tidak ada efek Hampir tidak ada kegagalan

Detection

Detection adalah sebuah penilaian yang juga memiliki tingkatan seperti halnya severity dan occurrence. Penilaian tingkat detection sangat penting dalam menemukan potensi penyebab mekanis yang menimbulkan kerusakan serta tindakan perbaikannya.

Tabel 3. Detection

Ranking Detection Deskripsi 10 Tidak pasti

Perawatan preventif akan selalu tidak mampu untuk mendeteksi penyebab potensial atau mekanisme

kegagalan dan mode kegagalan. 9 Sangat kecil

Perawatan preventif memiliki kemungkinan “very remote”untuk mampu mendeteksi penyebab potensial

atau mekanisme kegagalan dan mode kegagalan. 8 Kecil

Perawatan preventif memiliki kemungkinan “remote” untuk mampu mendeteksi penyebab potensial atau

mekanisme kegagalan dan mode kegagalan. 7 Sangat rendah

Perawatan preventif memiliki kemungkinan sangat rendah untuk mampu mendateksi penyebab potensial

6 Rendah

Perawatan preventif memiliki kemungkinan rendah untuk mampu mendeteksi penyebab potensial atau

mekanisme kegagalan dan mode kegagalan. 5 Sedang

Perawatan preventif memiliki kemungkinan “moderate” untuk mendeteksi penyebab potensial

atau mekanisme kegagalan dan mode kegagalan.

4 Menengah keatas

Perawatan preventif memiliki kemungkinan “moderately High” untuk mendeteksi penyebab potensial atau mekanisme kegagalan dan mode

kegagalan. 3 Tinggi

Perawatan preventif memiliki kemungkinan tinggi untuk mendeteksi penyebab potensial atau mekanisme kegagalan dan mode kegagalan. 2 Sangat tinggi

Perawatan preventif memiliki kemungkinan sangat tinggi untuk mendeteksi penyebab potensial atau

mekanisme kegagalan dan mode kegagalan. 1 Hampir

pasti

Perawatan preventif akan selalu mendeteksi penyebab potensial atau mekanisme kegagalan dan

mode kegagalan.

Setelah pemberian rating dilakukan, nilai RPN dari setiap penyebab kegagalan dihitung dengan rumus:

RPN = Severity x Occurrence x Detection

Nilai RPN digunakan untuk membandingkan penyebab-penyebab yang teridentifikasi selama dilakukan analisis, dari setiap masalah yang potensial didapat kemudian.

Gambar 1. Air Heater System

2.2. Economizer

Gambar 2. Economizer

2.3. Evaporator

2.4. Exhaust Gas Ducting

Gambar 4. Exhaust Gas Ducting System

2.5. Main Coal Burners + Coal Piping

Gambar 5. Main Coal Burners + Coal Pipng

2.6. Primary Air Fan, Forced Draft Fan, & Induced Draft Fan

2.7. Superheater & Reheater

Gambar 7. Superheater & Reheater

2.8. Water Wall

Gambar 8. Water Wall

BAB III. KEGIATAN PEMELIHARAAN BOILER

Perawatan (maintenance) berasal dari kata “to maintain“ yang berarti “memelihara” atau “merawat”, melakukan kegiatan untuk menjaga atau mempertahankan kondisi setiap fasilitas seperti: peralatan, mesin-mesin, komponen, konstruksi, instalasi beserta perlengkapannya. Gabungan dari istilah “Perawatan” dan “Perbaikan” ( Maintenance and Repair ) sering digunakan karena sangat berkaitan erat dan saling berpengaruh. Maksud penggabungan istilah tersebut adalah:

- Perbaikan, adalah kegiatan/pekerjaan untuk memperbaiki kerusakan[3]. Secara umum perawatan mempunyai tujuan – tujuan adalah untuk:[4]

1. Memungkinkan tercapainya keandalan kualitas dan kepuasan pelanggan melalui penyesuaian, pelayanan dan pengoperasian peralatan secara tepat. 2. Memaksimalkan umur kegunaan dari sistem.

3. Menjaga agar sistem aman dan mencegah berkembangnya gangguan keamanan.

4. Meminimalkan biaya produksi total yang secara langsung dapat dihubungkan dengan service dan perbaikan.

5. Memaksimalkan produksi dari sumber – sumber sistem yang ada.

6. Meminimalkan frekuensi dan kuatnya gangguan terhadap proses operasi. 7. Menyiapkan personel, fasilitas dan metodenya agar mampu mengerjakan

tugas – tugas perawatan.

Dalam mengerjakan tugas perawatan ini, khususnya dalam bidang perawatan mesin atau peralatan dibagi menjadi beberapa kegiatan berdasarkan klasifikasi pekerjaannya, yaitu:

- Pembersihan (Cleaning ) - Pelumasan ( Lubricating ) - Pemeriksaan ( Inspection)

- Pengaturan / Penyetelan ( Adjustment ) - Penggantian ( Replacement )

- Pekerjaan bongkar – pasang (Overhauling )

- Mencari solusi penyebab kerusakan (Trouble shooting ).

Secara garis besar klasifikasi terapan dari teknik pemeliharaan dapat dibagi menjadi empat kelompok yaitu perawatan reaktif (breakdown maintenance), perawatan pencegahan ( preventive maintenance), perawatan deteksi dini

( predictive maintenance) dan perawatan proaktif ( proactive maintenance)[4]. 3.1. Pemeliharaan Preventif

Preventive maintenance dikenal juga dengan istilah time base maintenance, dimana sistem pemeliharaan berdasarkan jam kerja operasi mesin. Pemeliharaan preventif adalah sistem yang pemeliharaan yang bertujuan untuk mencegah terjadinya kerusakan yang tiba-tiba dan untuk mempertahankan performa kerja sesuai/mendekati dengan yang digaransikan. Sistem pemeliharaan ini membutuhkan schedule pemeliharaan yang tetap dan manajemen spare part yang baik, sehingga proses produksi dapat berjalan dengan konstan.

Preventive maintenance merupakan pemeliharaan yang dilakukan secara terjadwal, umumnya secara periodik, dimana seperangkat tugas pemeliharaan seperti inspeksi dan perbaikan, penggantian, pembersihan, pelumasan, penyesuaian, dan penyamaan dilakukan[5].

Kegiatan ini dapat merupakan kegiatan:

- Inspeksi: Kegiatan periodic untuk memeriksa kondisi fasilitas (lihat, rasa, dengar).

- Pemeliharaan berjalan (running maintenance): Kegiatan pemeliharaan yang dilakukan tanpa menghentikan kerja/operasi suatu fasilitas (penyetelan dan pelumasan).

- Penggantian komponen minor: Kegiatan penggantian sebagian komponen kecil.

- Pemeliharaan berhenti ( shutdown maintenance): Kegiatan pemeliharaan yang hanya dapat dilaksanakan saat suatu fasilitas tidak bekerja[6].

Preventive Maintenance di boiler:

Periksa secara visual jumlah air umpan yang masuk ke dalam boiler dan

catat kedalam log sheet. (D)

Lakukan Blow Down Setiap 2 Jam sekali/sesuai aturan. (D) Memeriksa pemakaian bahan bakar. (D)

Lakukan pemeriksaan secara visual terhadap peralatan bantu boiler dan

catat kedalam log sheet . (D)

Memeriksa O2 dan CO2 yang terkandung dalam gas asap dan catat

kedalam log sheet . (D)

Membuka Valve pembersih pada gelas penduga. (M)

Lakukan pengujian Safety Valve (Katup Pengaman) boiler. (M) Melakukan pengujian Feed water control levels. (M)

Lakukan pengecekan penyumbatan pada Saluran air umpan boiler. (M) Periksa semua Alat bantu boiler ( Appendages) pada boiler apakah perlu

ada perbaikan. (M)

Lakukan pengecekan kepada semua pompa antara lain, pelumasan pada

coupling, motor penggerak, dan sistem kelistrikannya. (M)

Lakukan blow down pada Header / Steam Accumulator . (M)

Bersihkan cerobong asap dan keluarkan abu dari dalam boiler. (M) Memeriksa kerapatan pintu ruang asap ( smoke box doors). (Q) Memeriksa kerapatan man hole. (Q)

Memeriksa safety valve dan memasang kembali. (Q)

Memeriksa tingkat ketinggian air pada Gelas penduga ( sight glass) dan

memastikan tidak ada kebocoran. (Q)

Periksa semua saklar, tombol, panel dan power connection, dan pastikan

semua pada kondisi masih baik dan siap beroperasi. (Q)

Periksa semua panel yang berhubungan dengan Pressure Controller . (Q) Periksa getaran Kipas ( fan) pada semua motor listrik yang beroperasi dan

pastikan masih berada pada kondisi normal. (Q)

Periksa keamanan tinggi rendahnya CO2 dan semua sambungan/ flanges

Memeriksa kerapatan safety valve flanges dan modulating valve flange.

(Q) [7]

3.2. Pemeliharaan Prediktif

Perawatan ini merupakan pengembangan lanjut dari perawatan pencegahan. Dalam hal ini kegagalan fungsi mesin dapat diketahui lebih awal dengan cara memonitor serta menetukan kondisi mesin tersebut pada saat beroperasi sehingga dapat memperkirakan atau menjadwalkan perbaikan secara efisien dan efektif, juga memungkinkan untuk memperbaiki penyebab kerusakan mesin serta mencegah problem yang sama terulang sebelum terjadi kerusakan[4].

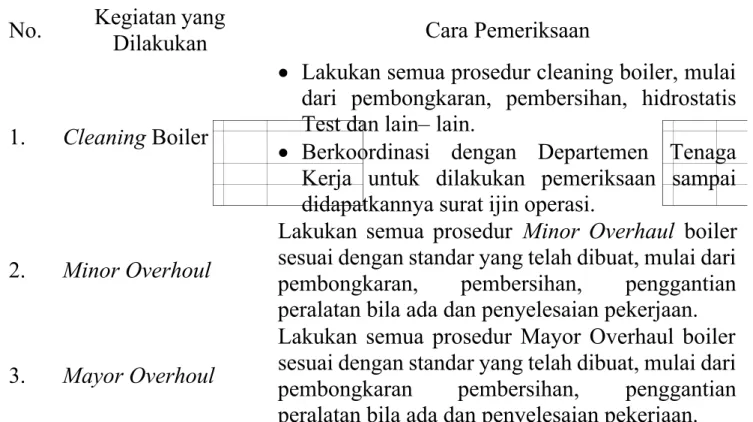

Tabel 4. Pemeliharaan Prediktif

No. Kegiatan yang

Dilakukan Cara Pemeriksaan

1. Cleaning Boiler

Lakukan semua prosedur cleaning boiler, mulai

dari pembongkaran, pembersihan, hidrostatis Test dan lain – lain.

Berkoordinasi dengan Departemen Tenaga

Kerja untuk dilakukan pemeriksaan sampai didapatkannya surat ijin operasi.

2. Minor Overhoul

Lakukan semua prosedur Minor Overhaul boiler sesuai dengan standar yang telah dibuat, mulai dari pembongkaran, pembersihan, penggantian peralatan bila ada dan penyelesaian pekerjaan.

3. Mayor Overhoul

Lakukan semua prosedur Mayor Overhaul boiler sesuai dengan standar yang telah dibuat, mulai dari pembongkaran pembersihan, penggantian peralatan bila ada dan penyelesaian pekerjaan. Kegiatan pemeliharaan yang dilakukan adalah sebagai berikut:

• Tutup dengan benar boiler dan buka pintu akses untuk memaparkan api

(firesides) boiler.

• Bersihkan tabung dan tabung sheets secara menyeluruh.

• Cek Vibrasi dan Temperatur pada ID Fan, FD Fan, CA Fan, Ball Mill, Roll

Mill, PA Fan, Fuel Oil Pump, Slaging Pump.

• Cek Pelumasan pada: ID Fan, FD Fan, CA Fan, Ball Mill, Roll Mill, PA

Fan, Fuel Oil Pump, Slaging Pump.

• Periksa bahan isolasi, cari degradasi apa pun.

• Periksa refraktori. Retakan pada insulasi refraktori 1/8 ”atau kurang

baik - baik saja.

• Di sisi perairan, cari scaling dan bridging yang tebal pada tabung dengan

timbangan.

• Periksa katup gas dan lakukan uji keamanan yang direkomendasikan oleh

produsen katup.

• Periksa katup pengaman untuk memastikan tidak ada tanda kebocoran. • Pada panel kontrol, pastikan semua koneksi listrik dalam keadaan rapat. • Periksa aksesori seperti penerima saluran air umpan, deaerator dan

perlakuan sistem kimia, jika ini adalah bagian dari sistem boiler[8]. 3.3. Pemeliharaan Reaktif

Pemeliharaan tidak terencana adalah kegiatan pemeliharaan yang tidak berdasarkan rencana yang telah disusun sebelumnya atau pemeliharaan darurat (emergency/breakdown maintenance), pemeliharaan harus segera dilaksanakan untuk mencegah akibat yang fatal[6].

Tabel 5. Pemeliharaan Reaktif

No Equipment Problem Jenis

Perawatan Tindakan 1 Belt Coal

Feeder Belt rusak emergency Ganti belt 2 Valve Valve bocor emergency Ganti gland packing

valve 3 Coal Burner Coal Burner

tersumbat slag emergency Bersihkan burner 4 Water Level

Control

Sensor level air

rusak emergency

Ganti sensor level air

5 Roll Mill Baut pada roll mill

lepas emergency

Pasang baut pada roll mill dan ambil

baut yang lepas 3.4. Pemeliharaan Proaktif (RCM)

Konsep dasar metode Reliability Centered Maintenance adalah mempertahankan fungsi dari salah satu sistem dengan upaya pemeliharaan yang dilakukan untuk menjaga agar sistem tetap berfungsi dengan baik. Metode ini menitikberatkan pada keselamatan operasinya suatu sistem sehingga dibandingkan dengan sistem pemeliharaan yang ada, Reliability Centered Maintenance merupakan sistem pemeliharaan dengan pendekatan yang sistematis untuk mempertahankan keandalan dari suatu sistem[9].

Proses dasar dari pendekatan Reliability Centered Maintenance adalah: 1. Mengidentifikasi komponen yang memerlukan perawatan.

2. Mengumpulkan data yang berhubungan dengan keandalan suatu komponen atau sistem dan menentukan kegagalan dari sistem.

3. Menentukan item yang signifikan.

5. Mengembangkan data Logic Tree Analysis untuk menentukan jenis kegagalan yang akan menjadi focus dalam pembuatan maintenance program.

6. Mendisain beberapa solusi alternatif yang akan dilakukan untuk mencegah kegagalan.

7. Mengklasifikasikan kebutuhan perawatan yang akan dilakukan. Contoh kasus maintenance dengan pendekatan RCM[10]:

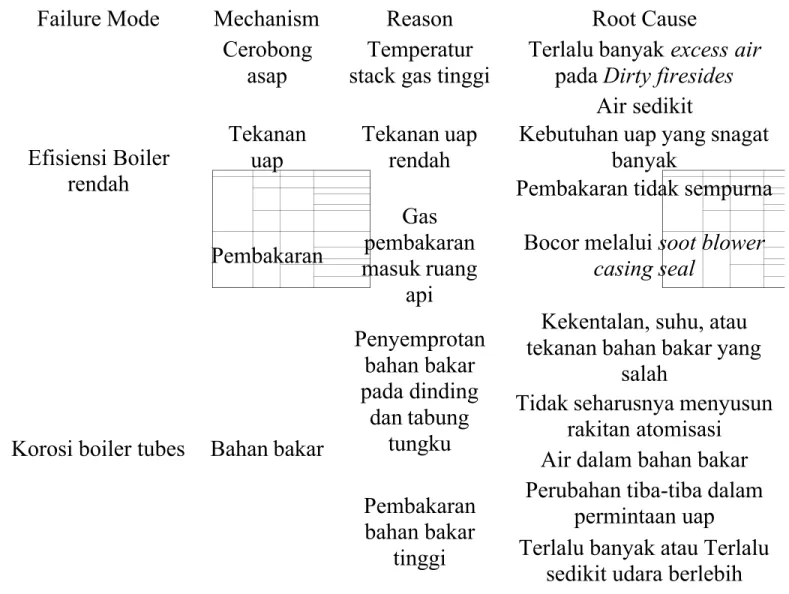

Tabel 6. RCM Menggunakan Root Cause

Failure Mode Mechanism Reason Root Cause

Efisiensi Boiler rendah

Cerobong asap

Temperatur stack gas tinggi

Terlalu banyak excess air pada Dirty firesides Tekanan uap Tekanan uap rendah Air sedikit

Kebutuhan uap yang snagat banyak

Pembakaran tidak sempurna

Pembakaran

Gas pembakaran

masuk ruang api

Bocor melalui soot blower casing seal

Korosi boiler tubes Bahan bakar

Penyemprotan bahan bakar pada dinding

dan tabung tungku

Kekentalan, suhu, atau tekanan bahan bakar yang

salah

Tidak seharusnya menyusun rakitan atomisasi Air dalam bahan bakar Pembakaran

bahan bakar tinggi

Perubahan tiba-tiba dalam permintaan uap

Terlalu banyak atau Terlalu sedikit udara berlebih

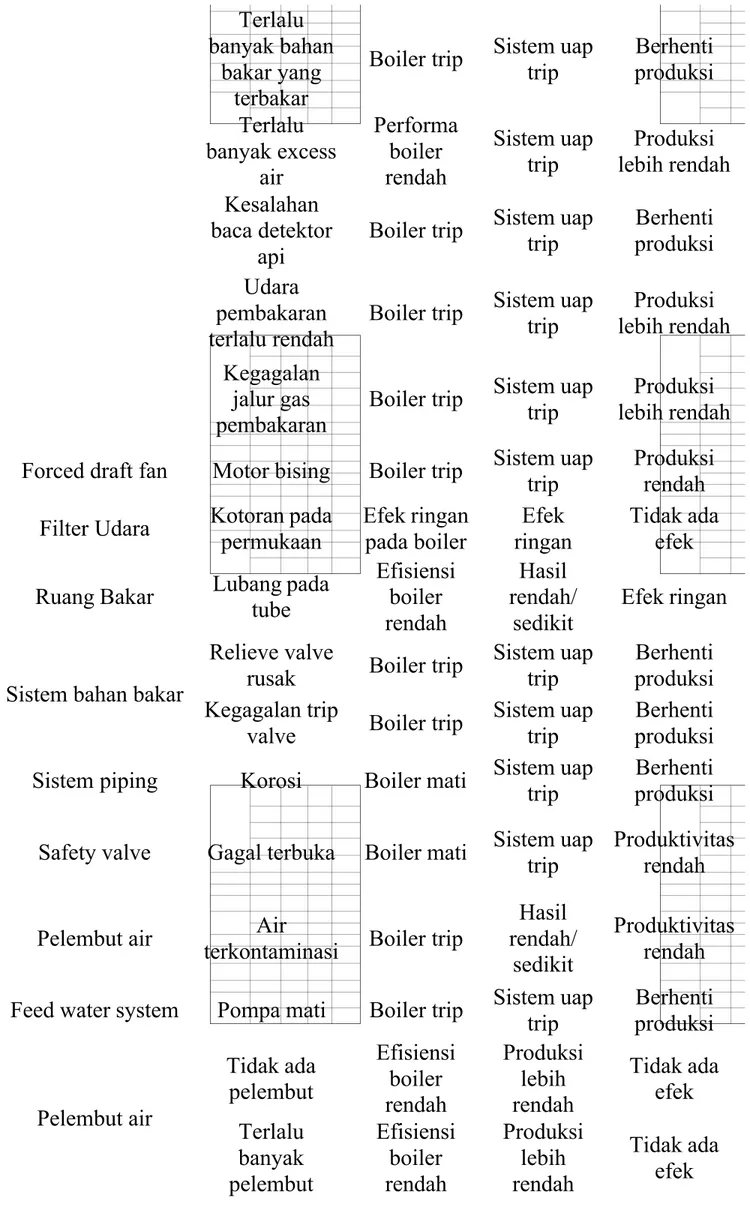

Tabel 7. RCM dengan Mode Effect

Item Failure Mode Effect

Local System Plant

Check valve

Gagal terbuka Efek ringan Efek ringan

Tidak ada efek Selalu terbuka Efek ringan Efek

ringan

Tidak ada efek Valve patah Efek ringan Efek

ringan Tidak ada efek Ruang pembakaran Kesalahan sequence burner

Boiler trip Sistem uap trip

Berhenti produksi

Terlalu banyak bahan

bakar yang terbakar

Boiler trip Sistem uap trip Berhenti produksi Terlalu banyak excess air Performa boiler rendah Sistem uap trip Produksi lebih rendah Kesalahan baca detektor api

Boiler trip Sistem uap trip Berhenti produksi Udara pembakaran terlalu rendah

Boiler trip Sistem uap trip Produksi lebih rendah Kegagalan jalur gas pembakaran

Boiler trip Sistem uap trip

Produksi lebih rendah Forced draft fan Motor bising Boiler trip Sistem uap

trip

Produksi rendah Filter Udara Kotoran pada

permukaan Efek ringan pada boiler Efek ringan Tidak ada efek Ruang Bakar Lubang pada

tube Efisiensi boiler rendah Hasil rendah/ sedikit Efek ringan

Sistem bahan bakar

Relieve valve

rusak Boiler trip

Sistem uap trip

Berhenti produksi Kegagalan trip

valve Boiler trip

Sistem uap trip

Berhenti produksi Sistem piping Korosi Boiler mati Sistem uap

trip

Berhenti produksi Safety valve Gagal terbuka Boiler mati Sistem uap

trip

Produktivitas rendah

Pelembut air Air

terkontaminasi Boiler trip

Hasil rendah/

sedikit

Produktivitas rendah Feed water system Pompa mati Boiler trip Sistem uap

trip Berhenti produksi Pelembut air Tidak ada pelembut Efisiensi boiler rendah Produksi lebih rendah Tidak ada efek Terlalu banyak pelembut Efisiensi boiler rendah Produksi lebih rendah Tidak ada efek

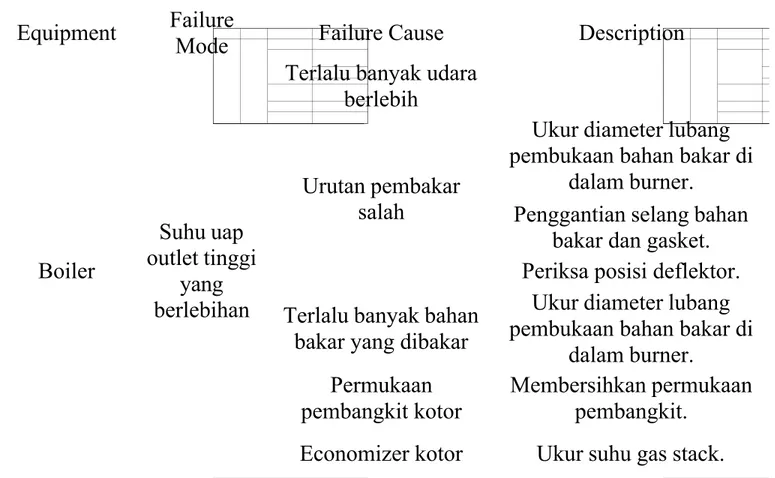

Equipment Failure

Mode Failure Cause Description

Boiler

Suhu uap outlet tinggi

yang berlebihan

Terlalu banyak udara berlebih

Urutan pembakar salah

Ukur diameter lubang pembukaan bahan bakar di

dalam burner.

Penggantian selang bahan bakar dan gasket. Periksa posisi deflektor. Terlalu banyak bahan

bakar yang dibakar

Ukur diameter lubang pembukaan bahan bakar di

dalam burner. Permukaan

pembangkit kotor

Membersihkan permukaan pembangkit.

Economizer kotor Ukur suhu gas stack.

Hasil teknik RCM yang diterapkan pada plant menunjukkan bahwa Preventive maintenance (PM) mengusulkan tugas dan perencanaan yang dihasilkan.Selain itu, PM terdiri dari kondisi dan pemeliharaan terjadwal. RCM berdampak besar pada tugas-tugas PM. Frekuensi terjadinya Run-To-Failure (RTF) dapat menurun. Disarankan untuk melakukan pemeliharaan setiap tahun, enam bulanan dan bulanan[11].

3.5. Pemeliharaan Korektif ( Run to Failure)

Perawatan yang dilakukan setelah terjadinya kerusakan atau kelainan pada fasilitas atau peralatan sehingga tidak dapat berfungsi dengan baik. Tindakan perawatan yang dilakukan biasanya berupa perbaikan atau reparasi.

- Reparasi Minor: Merupakan aktivitas perbaikan kecil yang bukan ditemukan saat inspeksi.

- Overhaul terencana ( scheduled downtime)[12]. Kegiatan pemeliharaan korektif pada boiler[13]:

Tabel 0. Pemeliharaan Korektif Boiler

No Equipmen t Problem Jenis Perawatan TM (Jam) Tindakan 1 Burner Burner tidak dapat memercikka n api Scheduled restoration task 1,619,13 4 Bersihkan ruang bakar dan nozzle

2 Boiler Feed Check valve rusak Scheduled discard task 2,053,12 6 Ganti check valve

Water

Pump Seal Rusak

Scheduled discard task

1,452,47 7

Ganti seal boiler feed water pump

3 Pressure Gauge Jarum Pengunci Lepas Scheduled restoration task 2,568,81 3 Pasang jarum pada komponen semula Pegas Spring Lemah Scheduled restoration task 1293,68 Atur kekencangan pegas pada pressure gauge 4 Deaerator Jalur kondensat tersumbat Scheduled restoration task 2,212,55 9 Bersihkan jalur kondensat 5 Chimney Demister kotor Scheduled discard task 6,428,55 7 Ganti demister pada chimney 6 Tangki Pengaduk garam Bearing Pecah Scheduled restoration task 1,463,12 4 Bagian motor korosi Scheduled restoration task 1,296,62 7 7 Filter Gas Filter gas

kotor

Scheduled discard task

2,039,99

7 Ganti filter gas 8 Valve air Katup valve

rusak

Scheduled

discard task 1559,19 Ganti valve air 9 Valve gas Katup valve

rusak

Scheduled discard task

1,310,06

1 Ganti valve gas 10 Water Level Control Sensor level air rusak Scheduled discard task 1,467,38 8 Ganti sensor level air

BAB IV. PERTANYAAN PADA KEGIATAN PEMELIHARAAN BOILER BERDASARKAN KEGIATAN RCM

4.1. Fungsi Peralatan

Boiler merupakan mesin kalor (thermal engineering ) yang mentransfer energi-energi kimia atau energi otomis menjadi kerja (usaha) (Muin 1988 : 28). Boiler atau ketel uap adalah suatu alat berbentuk bejana tertutup yang digunakan untuk menghasilkan steam. Steam diperoleh dengan memanaskan bejana yang berisi air dengan bahan bakar (Yohana dan Askhabulyamin 2009: 13). Boiler mengubah energi-energi kimia menjadi bentuk energi yang lain untuk menghasilkan kerja. Boiler dirancang untuk melakukan atau memindahkan kalor dari suatu sumber pembakaran, yang biasanya berupa pembakaran bahan bakar. Komponen – komponen utama pada boiler adalah

a. Steam Drum

Steam drum berfungsi sebagai tempat penampungan air panas serta tempat terbentuknya uap. Drum ini menampung uap jenuh ( saturated steam) beserta air dengan perbandingan antara 50% air dan 50% uap untuk menghindari agar air tidak terbawa oleh uap, maka dipasangi sekat-sekat, air yang memiliki suhu rendah akan turun ke bawah dan air yang bersuhu tinggi akan naik ke atas dan kemudian menguap.

b. Burner

Merupakan peralatan pembakar yang bahan bakarnya terbagi menjadi bagian-bagian kecil sehingga memudahkan proses pembakaran dengan udara. Bahan bakar HSD ( High Speed Diesel ) dipergunakan untuk pembakaran awal. Sedangkan bahan bakar utamanya adalah residu. Penyalaan burner tergantung pada beban-beban unit. Burner Management System (BMS) adalah penyaluran konfigurasi penyalaan burner pada saat start up atau shut down dan load change. Jumlah burner yang menyala atau mati tergantung pada beban generator yang sebanding dengan kapasitas bahan bakar untuk memproduksi uap pada boiler. Konfigurasinya diatur supaya pemanasan dalam ruang bakar merata dan efisien. Penyalaan boiler yang tidak seimbang dengan beban generator dapat mengakibatkan tidak stabilnya tekanan dan temperatur uap.

c. Superheater

Merupakan tempat pengeringan steam, dikarenakan uap yang berasal dari steam drum masih dalam keadaan basah sehingga belum dapat digunakan. Proses pemanasan lanjutan menggunakan superheater pipe yang dipanaskan dengan suhu 260°C sampai 350°C. Dengan suhu tersebut, uap akan menjadi kering dan dapat digunakan untuk menggerakkan turbin maupun untuk keperluan peralatan lain.

d. Economizer

Berfungsi untuk memanaskan air pengisi ketel sebelum masuk ke boiler . Pemanasan awal ini perlu yaitu untuk meningkatkan efisiensi ketel dan juga agar tidak terjadi perbedaan temperatur yang besar di dalam boiler yang dapat mengakibatkan keretakan dinding boiler .

e. Air Heater

Komponen ini merupakan alat yang berfungsi untuk memanaskan udara yang digunakan untuk menghembus/meniup bahan bakar agar dapat terbakar sempurna. Udara yang akan dihembuskan, sebelum melewati air heater memiliki suhu yang sama dengan suhu udara normal (suhu luar) yaitu 38°C. Namun, setelah melalui air heater , suhunya udara tersebut akan

meningkat menjadi 230°C sehingga sudah dapat digunakan untuk menghilangkan kandungan air yang terkandung didalamnya karena uap air dapat menganggu proses pembakaran.

f. Dust Collector (Pengumpul Abu)

Bagian ini berfungsi untuk menangkap atau mengumpulkan abu yang berada pada aliran pembakaran hingga debu yang terikut dalam gas buang. Keuntungan menggunakan alat ini adalah gas hasil pembakaran yang dibuang ke udara bebas dari kandungan debu. Alasannya tidak lain karena debu dapat mencemari udara di lingkungan sekitar, serta bertujuan untuk mengurangi kemungkinan terjadinya kerusakan pada alat akibat adanya gesekan abu maupun pasir.

g. Water Wall

Merupakan dinding di dalam ruang bakar yang berfungsi sebagai tempat penguapan air. Dinding ini berupa pipa-pipa yang berisi air yang berderet

secara vertikal. h. Flue Gas Handling

Asap dari ruang pembakaran dihisap oleh blower IDF (Induced Draft Fan) melalui dust collector selanjutnya akan dibuang melalui cerobong asap. Damper pengatur gas asap diatur terlebih dahulu sesuai kebutuhan sebelum IDF dinyalakan, karena semakin besar damper dibuka maka akan semakin besar isapan yang akan terjadi dari dalam tungku.

i. Safety Valve

Alat ini berfungsi untuk membuang uap apabila tekanan uap telah melebihi batas yang telah ditentukan. Katup ini terdiri dari dua jenis, yaitu katup pengaman uap basah dan katup pengaman uap kering. Safety valve ini dapat diatur sesuai dengan aspek maksimum yang telah ditentukan. Pada uap basah biasanya diatur pada tekanan 21 kg per cm kuadrat, sedangkan untuk katup pengaman uap kering diatur pada tekanan 20,5 kg per cm kuadrat.

j. Primary Air Fan

PA Fan terletak di bagian pulverizer dan berfungsi sebagai penghasil udara primer yang digunakan sebagai udara pengangkut serbuk batubara dari pulverizer menuju burner untuk dibakar di furnace boiler . Mula-mula PA Fan yang bekerja pada tekanan rendah mengambil udara dari luar untuk dijadikan sebagai udara primer, lalu PA Fan akan bekerja pada tekanan tinggi untuk menyalurkan serbuk batubara dari pulverizer ke furnace boiler yang dibantu oleh Seal Air Fan (penghasil udara bertekanan).

k. FD fan

FD Fan terletak pada bagian ujung saluran air intake boiler dan digerakkan oleh motor listrik. Fan ini bekerja pada tekanan tinggi dan berfungsi menghasilkan udara sekunder (Secondary Air ) yang akan dialirkan ke dalam boiler untuk mencampur udara dan bahan bakar dan selanjutnya digunakan sebagai udara pembakaran pada furnace boiler . Udara yang diproduksi oleh Forced Draft Fan (FD Fan) diambil dari udara luar. Dalam perjalananya menuju boiler , udara tersebut dinaikkan suhunya oleh secondary air heater agar proses pembakaran bisa terjadi di boiler. FD Fan dan PA Fan bekerja sama untuk membuat campuran antara udara dan serbuk batubara dengan perbandingan kurang lebih 13 : 1 agar terjadi pembakaran sempurna.

l. ID fan

ID Fan dipasang di dekat stack dan electrostatic precipitator . ID Fan berfungsi untuk mempertahankan pressure pada furnace boiler dan bekerja pada tekanan atmosfir rendah karena digunakan untuk menghisap gas dan abu sisa pembakaran pada boiler untuk selanjutnya dibuang melalui stack . Sebelum gas dan abu sisa pembakaran dibuang, terlebih dahulu dilewatkan pada electrostatic precipitator agar bisa mengurangi prosentase polusi udara

yang dihasilkan dari sisa pembakaran tersebut.

4.2. Standar Prestasi Kaitannya dari Aset pada Konteks Operasi Saat Ini a. Steam generation

Steam generator : 400 ton/hour Feed water temp. : 238 0C

Outlet pressure : 128 kg/cm2g Superheater outlet : 538 oC Precipitator : Bag filter Firing system : CFB b. Induced Draft Fan (IDF)

Kecepatan : 991 rpm Daya : 1679 HP Tegangan : 6000 Volt Frekuensi : 50 Hz Phase : 3 phasa c. Fluidizing Air Blower (FAB)

Tegangan : 6000 volt Kecepatan : 2974 rpm

Daya : 225 kW Power factor : 0.85 Frekuensi : 50 Hz Berat : 1,9 Ton d. Secondary Air Fan (SAF)

Kecepatan : 1468 rpm Daya : 750 HP Tegangan : 6000 Volt Frekuensi : 50 Hz Phase : 3 phasa e. Primary Air Fan (PAF)

Kecepatan : 1481 rpm Daya : 2735 HP Tegangan : 6000 Volt Frekuensi : 50 Hz Phase : 3 phasa f. Burner

Capacity : 175 mmBtu/hr on #2 Oil Press. Fuel oil : 180 Psig

Flow fuel oil : 23,5 GPM Press. Atomizing : 50 Psig Flow atomizing : 520 SCFM

Cooling/purge air : 60 SCFM @ 10” W.C. when exhausted to 0” W.C. Weight : 3.500 lbs

4.3. Kegagalan Memenuhi Fungsi yang Diharapkan

Suatu boiler atau pembangkit uap yang dioperasikan ta npa kondisi air yang baik, cepat atau lambat akan menimbulkan masalah-masalah yang berkaitan

dengan kinerja dan kualitas dari sistem pembangkit. Banyak masalah-masalah yang ditimbulkan akibat dari kurangnya penanganan dan perhatian khusus terhadap penggunaan air umpan boiler .

4.4. Penyebab Kegagalan Fungsi a. Pembentukan Kerak

Terbentuk kerak pada dinding boiler terjadi akibat adanya mineral-mineral pembentukan kerak, misalnya ion-ion kesadahan seperti Ca2+ dan Mg2+ dan akibat pengaruh gas penguapan. Disamping itu pula dapat

disebabkan oleh mekanisme pemekatan didalam boiler karena adanya pemanasan. Jenis-jenis kerak yang umum dalam boiler adalah kalsium sulfat, senyawa ailikat dan karbonat. Zat-zat dapat membentuk kerak yang keras dan padat sehingga bila lama penanggulangannya akan sulit sekali untuk dihilangkan. Silika diendapkan bersama dengan kalsium dan magnesium sehingga kerak semakin keras dan semakin sulit untuk dihilangkan. (Gaffert,Gustaf A. 1974).

b. Korosi

Korosi dapat disebabkan oleh oksigen dan karbon dioksida yang terdapat dalam uap yang terkondensasi (kombinasi udara dengan air panas, garam dan kontaminasi lain yang berpotensi untuk menghasilkan korosi). Korosi merupakan peristiwa logam kembali kebentuk asalnya di alam misalnya besi menjadi oksida besi, alumunium dan lain-lain. Peristiwa korosi dapat terjadi disebabkan oleh gas-gas yang bersifat korosif seperti O2, CO2, H2S,

kemudian kerak dan deposit, perbedaan logam (korosi galvanis), serta pH yang terlalu rendah dan lain-lain. Jenis korosi yang dijumpai pada boiler dan sistem uap adalah general corrosion, pitting (terbentuknya lubang) dan embrittlement (peretakan baja). Adanya gas yang terlarut, oksigen dan karbon dioksida pada air umpan boiler adalah penyebab utama general corrosion dan pitting corrosion (tipe oksigen elektro kimia dan diferensial). c. Pembentukan Deposit

Deposit merupakan peristiwa penggumpalan zat dalam air umpan boiler yang disebabkan oleh adanya zat padat tersuspensi misalnya oksida besi, oksida tembaga dan lain-lain. Peristiwa ini dapat juga disebabkan oleh kontaminasi uap dari produk hasil proses produksi. Sumber deposit didalam air seperti garam-garam yang terlarut dan zat-zat yang tersuspensi didalam air umpan boiler. Pemanasan dan dengan adanya zat tersuspensi dalam air pada boiler menyebabkan mengendapnya sejumlah muatan yang menurunkan daya kelarutan, jika temperatur dinaikkan. Hal ini menjelaskan mengapa kerak dan sludge (lumpur) terbentuk. Kerak merupakan bentuk deposit-deposit yang tetap berada pada permukaan boiler sedangkan sludge merupakan bentuk deposit-deposit yang tidak menetap atau deposit lunak (Milton, J.H. 1990).

d. Kontaminasi Uap

Ketika air boiler mengandung garam terlarut dan zat tersuspensi dengan konsentrasi yang tinggi, ada kecenderungan baginya untuk membentuk busa secara berlebihan sehingga dapat menyebabkan steam carryover zat-zat padat dan cairan pengotor kedalam uap. Steam carryover terjadi jika

mineral-mineral dari boiler ikut keluar bersama dengan uap ke alat-alat seperti superheater , turbin dan lain-lain. Kontaminasi-kontaminasi ini dapat diendapkan kembali pada sistem uap atau zat-zat itu akan mengontaminasi proses atau material-material yang diperlukan steam. (Naibaho, P.M. 1996)

4.5. Pengaruh dari Setiap Kegagalan

Kerak yang menyelimuti permukaan boiler berpengaruh terhadap perpindahan panas permukaan dan menunjukan dua akibat utama yaitu berkurangnya panas yang dipindahkan dari dapur ke air yang mengakibatkan

meningkatkan temperatur disekitar dapur, dan menurunya efisiensi boiler . Korosi pertama pada boiler biasa terjadi pada pipa yang alirannya mengalami semacam tabrakan atau turbulen, seperti pada lekukan pipa. Kondisi ini menyebabkan molekul-molekul Fe hanya teroksidasi hingga membentuk Fe2+ dan tidak lebih lanjut membentuk Fe3+ yang berfungsi untuk membentuk magnetit. Karena tidak terbentuk lapisan magnetit, maka korosi akan lebih dalam mengikis pipa boiler . Pengikisan pun terus berlanjut didukung dengan aliran fluida di dalam pipa yang turbulen, sehingga ketebalan pipa berangsur-angsur menipis akibat korosi jenis ini. Korosi ini sangat berbahaya karena pada suatu saat pipa yang terkorosi dapat pecah dan meledak akibat tekanan fluida yang tinggi pada sisi pipa yang menipis. Untuk menghindarinya perlu dilakukan inspeksi menyeluruh pada setiap bagian pipa boiler . Jika ditemukan tanda-tanda penipisan pipa atau korosi, segera ganti bagian tersebut dengan pipa baru.

4.6. Pencegahan Setiap Kegagalan a. Mencegah Pembentukan Kerak

Pencegahan - pencegahan yang dapat dilakukan untuk mengurangi terjadinya pembentukan kerak pada boiler dapat dilakukan pencegahan- pencegahan sebagai berikut:

- Mengurangi jumlah mineral dengan unit softtener - Melakukan blowdown secara teratur jumlahnya - Memberikan bahan kimia anti kerak

- On-line cleaning yaitu pelunakan kerak-kerak lama dengan bahan kimia selama boiler beroperasi normal.

- Off-line cleaning (acid cleaning) yaitu melarutkan kerak-kerak lama dengan asam-asam khusus tetapi boiler harus berhenti beroperasi. - Mechanical cleaning dengan sikat, pahat, scrub, dan lain-lain.

(Gaffert,Gustaf A. 1974). b. Mencegah Korosi

Pencegahan - pencegahan yang dapat dilakukan untuk mengurangi terjadinya peristiwa korosi dapat dilakukan pencegahan sebagai berikut :

- Mengurangi gas-gas yang bersifat korosif.

- Mencegah terbentuknya kerak dan deposit dalam boiler .

- Mencegah korosi galvanis menggunakan zat yang dapat menghambat peristiwa korosif.

- Mengatur pH dan alkalinitas air boiler dan lain-lain. c. Mencegah Pembentukan Deposit

Pencegahan - pencegahan yang dapat dilakukan untuk mengurangi terjadinya peristiwa deposit dapat dilakukan diantaranya :

- Meminimalisasi masuknya mineral-mineral yang dapat menyebabkan deposit seperti oksida besi, oksida tembaga dan lain-lain

- Mencegah korosi pada sistem kondensat dengan proses netralisasi (mengatur pH 8,2 – 9,2) dapat juga dilakukan dengan mencegah kebocoran udara pada sistem kondensat.

- Mencegah kontaminasi uap selajutnya menggunakan bahan kimia untuk mendispersikan mineral-mineral penyebab deposit.

d. Mencegah Steam Caryover

Steam carryover dapat dihindari dengan menahan zat-zat padat terlarut pada air boiler dibawah tingkat tertentu melalui analisa sistematis dan kontrol pada pemberian zat-zat kimia dan blowdown. Carryover karbon dioksida dapat mengembalikan uap dan asam-asam terkondensasi.

4.7. Perlakuan jika Pencegahan yang Cocok Tidak Ditemukan

Apabila langkah-langkah pencegahan kerusakan pada boiler tidak bisa dilaksanakan maka langkah yang dapat diambil adalah dengan melakukan breakdown maintenance. Breakdown maintenance adalah cara pemeliharaan yang direncanakan untuk memperbaiki kerusakan. Pekerjaan pemeliharaan ini dilakukan setelah terjadi kerusakan alat-alat dan tenaga kerjanya. Beberapa peralatan yang beroperasi pada unit tersendiri atau terpisah dari proses produksi, tidak akan langsung mempengaruhi seluruh proses produksi apabila

karena biaya pemeliharaan lebih besar daripada biaya kerusakannya. Dalam kondisi khusus ini peralatan dibiarkan beroperasi sampai terjadi kerusakan, sehingga waktu untuk produksi tidak berkurang. Penerapan sistem pemeliharaan ini dilakukan pada mesin industri yang ringan, apabila terjadi

kerusakan dapat diperbaiki dengan cepat.

BAB V. ASPEK DALAM MANAJEMEN PEMELIHARAAN BOILER 5.1. Mesin ( Machine)

Peralatan yang dibutuhkan dalam kegiatan pemeliharaan pompa yaitu - Crane

- Blowdown compressor - Water booster pump - Kunci pas & ring - Kunci shock.

- Steel hammer 2 kg. - Kunci momen - Tool set

- Chain block 2 ton - Eye Bolt - Shakle - Lampu kerja - Special tools - Filler gauge - Triplek - Kunci pipa - Kunci pukul - Kunci L

- Gland seal installation tools - Balok kayu

5.2. Metode ( Method )

Dalam hal ini pemeliharaan pada mesin Water Tube Boiler ataupun mesin – mesin yang terdapat pada perusahaan dilaksanakan secara rutin adapun pelaporan kerusakan dari pihak operator yang selama 24 jam menjaga mesin beroperasi. Pelaksanaan metode pemeliharaan ini perlu dipertimbangkan dengan pengaruhnya terkait produktivitas perusahaan, maka dalam pelaksanaan metode pemeliharaan harus mengkoordinasi pekerjaan pemeliharaan dengan kebutuhan produksi. Pemeliharaan yang dilakukan secara terjadwal lebih teratur dalam melakukan tindakan jika terjadi kerusakan dari pada pemeliharaan yang tidak terjadwal. Dalam hal ini tim pemeliharaan akan melaksanakan pemeliharaan terjadwal sesuai dengan daftar umur kerusakan pada komponen mesin. Dan dalam pelaksanaan pemeliharaan ini tim pemeliharaan akan membuat suatu riwayat perbaikan

atau penggantian komponen – komponen mesin jika memang sudah waktunya diganti.

Jenis perawatan pada boiler secara umum ada 3 macam: a. Predictive Maintenance (Pemeliharaan Perkiraan)

Kegiatan ini merupakan salah satu sistem pemeliharaan yang didasarkan pada kondisi alat (Condition Base), pengambilan data dilakukan secara periodik atau saat terjadi gejala penyimpangan pada alat. Pengambilan data dan dianalisis oleh bagian inspeksi teknik dengan menggunakan peralatan tertentu (alat ukur vibrasi, alat deteksi suara dan lain-lain) dan hasil analisa ini berupa rekomendasi yang ditunjukan pada dinas terkait. Sasaran dari Predictive Maintenance adalah untuk mengetahui gejala penyimpangan alat secara dini sehingga tidak terjadi mesin mati karena rusak (Breakdown) terutama pada alat-alat yang beroperasi secara single run yaitu alat-alat produksi yang penting dan jumlah mesinnya satu.

b. Routine Maintenance (Pemeliharaan Rutin)

Kegiatan ini dilakukan terhadap peralatan opersional yang dilakukan setiap hari dengan tujuan untuk memonitor atau mengetahui kondisi alat, sehingga apabila ada gejala kerusakan atau penyimpangan dapat diketahui secara dini.

c. Overhaul

Kegiatan pemeliharaan ini dilakukan dengan cara memeriksa bagian internal dan mengganti part tertentu yang penting. Sasaran dari ti ndakan ini adalah mengembalikan kondisi alat ke keadaan semula. Tindakan pemeliharaan ini dilakukan berdasarkan waktu (Time Base). Jadi secara periodik alat dalam kondisi baik maupun tidak dimatikan untuk dilakukan

Berdasarkan waktu perawatan maka perawatan boiler dibagi menjadi 2 jenis:

a. Perawatan Pada Saat Boiler Beroperasi.

Perawatan Boiler pada saat boiler beroperasi ini dapat berupa perawatan harian, mingguan dan bulanan. Tujuan dilakukannnya perawatan pada saat boiler beroperasi ini untuk memastikan bahwa boiler dapat

dipastikan berjalan dengan aman dan efisien.

- Melakukan pengecekan dan pengontrolan setiap hari pada seluruh boiler, mengisi boiler dengan air umpan sesuai dengan standar yang telah ditetapkan, karena dengan mengisi boiler dengan air umpan (feed water) sesuai yang dipersyaratkan akan mengurangi endapan dan kerak jika endapan dan kerak terlalu tebal maka menggangu proses penyaluran panas dari dinding pemanas menuju air serta

mengurangi efisiensi Boiler.

- Melakukan pemeriksaan pompa pengisi air umpan (Boiler feed water pump), apakah pompa bekerja dengan baik atau tidak, serta pengontrolan air uman boiler dijaga dengan kapasitas yang telah

ditentukan.

- Memeriksa saluran air umpan (feed water) dari sumbatan atau kotoran yang akan menghalangi jalannya aliran air umpan (feed water).

- Menggunakan bahan bakar dengan kualitas yang baik, sehingga proses pembakaran akan berlangsung dengan baik dan sempurna. - Safety Valve (Katup Pengaman) dijaga dan disetting sesuai dengan

standar yang ditentukan.

b. Perawatan pada masa boiler uap tidak beroperasi.

Perawatan boiler disini berarti perawatan yang dilakukan pada saat boiler tidak beroperasi, biasanya berupa Minor Overhaul ataupun Major Overhaul yang merupakan perawatan tahunan.

PERAWATAN BERKALA PADA BOILER

Perawatan sistem berkala ini meliputi perawatan harian, perawatan mingguan, perawatan bulanan, perawatan tahunan yang dilakukan pada suatu unit boiler.

a. Perawatan harian

Perawatan harian adalah perawatan yang dilakukan setiap hari pada saat boiler beroperasi. Adapun yang dilakukan adalah :

NO Peralatan / Komponen yang Diperiksa

1 Air Umpan Boiler Periksa secara visual jumlah air yang masuk ke dalam boiler dan catat kedalam log sheet

2 Blow Down Valve Lakukan Blow Down Setiap 2 Jam sekali/sesuai aturan

3 Bahan Bakar Memeriksa pemakaian bahan bakar. 4 Alat bantu boiler (Appendages,

pompa, kompressor dan lain – lain)

Lakukan pemeriksaan secara visual terhadap peralatan bantu boiler dan catat kedalam log sheet 5 Kandungan O2 dan CO2 Memeriksa O 2 dan CO2 yang terkandung dalam gas

asap dan catat kedalam log sheet b. Perawatan Mingguan

Perawatan mingguan adalah perawatan yang dilakukan setiap seminggu sekali hari pada saat boiler beroperasi. Adapun yang dilakukan adalah : NO Peralatan / Komponen yang

Diperiksa

Cara Pemeriksaan

1 Gelas Penduga (sight glass) Membuka Valve pembersih pada gelas penduga. 2 Safety Valve (Katup

Pengaman)

Lakukan pengujian Safety Valve (Katup Pengaman) boiler

3 Feed water control levels Melakukan pengujian Feed water control levels

4 Saluran air umpan boiler Lakukan pengecekan penyumbatan pada Saluran air umpan boiler

c. Perawatan Bulanan

Perawatan bulanan adalah perawatanyang dilakukan setiap sebulan sekali hari pada saat boiler beroperasi. Adapun yang dilakukan adalah :

NO Peralatan / Komponen yang Diperiksa

Cara Pemeriksaan

1 Saringan pompa isap Periksa saringan isap semua pompa pada unit boiler 2 Alat bantu boiler

(Appendages) boiler

Periksa semua Appendages pada boiler apakah perlu ada perbaikan.

3 Pompa Lakukan pengecekan kepada semua pompa antara lain, pelumasan pada coupling, motor penggerak, dan sistem

kelistrikannya.

4 Header / Steam Accumulator Lakukan blow down pada Header / Steam Accumulator 5 Cerobong asap Bersihkan cerobong asap dan keluarkan abu dari dalam

boiler d. Perawatan Quarterly (6 bulanan)

Perawatan yang dilakukan 6 bulan sekali dengan memeriksa bagian – bagian mesinya, kelistrikannya dan perlengkapan pembakaran. Adapun yang dilakukan adalah :

NO Peralatan / Komponen yang Diperiksa

Cara Pemeriksaan

1 Pintu ruang asap Memeriksa kerapatan pintu ruang asap (smoke box doors). 2 Man Hole Memeriksa kerapatan man hole.

3 Safety Valve Memeriksa safety valve dan memasang kembali 4 Gelas penduga (sight

glass)

Memeriksa tingkat ketinggian air pada Gelas penduga (sight glass) dan memastikan tidak ada kebocoran

5 Peralatan Elektrikal Periksa semua saklar, tombol, panel dan power connection, dan pastikan semua pada kondisi masih baik dan siap beroperasi.

6 Pressure Controller Periksa semua panel yang berhubungan dengan Pressure Controller

7 Kipas (fan) Periksa getaran Kipas (fan) pada semua motor listrik yang beroperasi dan pastikan masih berada pada kondisi normal 8 Cerobong asap Periksa keamanan tinggi rendahnya CO 2 dan semua

sambungan/flanges pada kondisi baik. 9 safety valve flanges dan

modulating valve flange.

Memeriksa kerapatan safety valve flanges dan modulating valve flange.

e. Perawatan Tahunan

Perawatan tahunan adalah perawatan yang dilakukan setiap setahun sekali dan dilakukan pemeriksaan tahunan oleh Departemen Tenaga Kerja untuk memperoleh surat ijin operasi boiler. Adapun langkah – langkah yang dilakukan dalam perawatan tahunan adalah sebagai berikut :

NO Peralatan / Komponen yang Diperiksa

Cara Pemeriksaan

1 Cleaning Boiler • Lakukan semua prosedur cleaning boiler, mulai dari pembongkaran,

pembersihan, hidrostatis Test dan lain – lain.

• Berkoordinasi dengan Departemen Tenaga Kerja untuk dilakukan

pemeriksaan sampai didapatkannya surat ijin operasi.

2 Minor Overhaul Lakukan semua prosedur Minor Overhaul boiler sesuai dengan standar yang telah dibuat, mulai dari pembongkaran, pembersihan, penggantian peralatan bila ada dan penyelesaian pekerjaan

3 Mayor Overhaul Lakukan semua prosedur Mayor Overhaul boiler sesuai dengan standar yang telah dibuat, mulai dari pembongkaran, pembersihan, penggantian peralatan bila ada dan penyelesaian pekerjaan

5.3. Uang ( Money) 5.4. Material ( Material )

1. Man Money Time

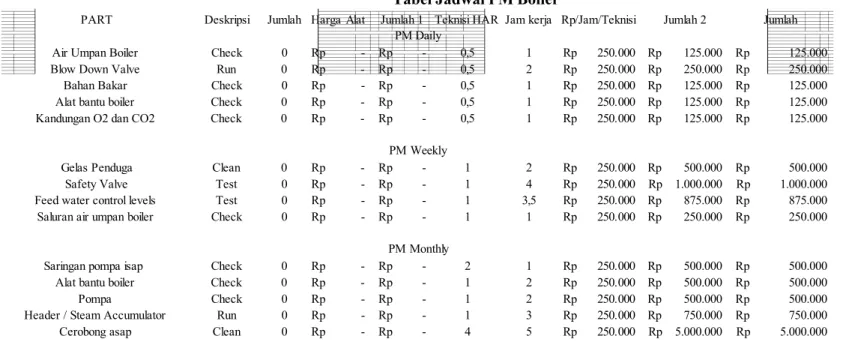

Tabel Jadwal PM Boiler

PART Deskripsi Jumlah Harga Alat Jumlah 1 Teknisi HAR Jam kerja Rp/Jam/Teknisi Jumlah 2 Jumlah Air Umpan Boiler Check 0 Rp - Rp - 0,5 1 Rp 250.000 Rp 125.000 Rp 125.000 Blow Down Valve Run 0 Rp - Rp - 0,5 2 Rp 250.000 Rp 250.000 Rp 250.000 Bahan Bakar Check 0 Rp - Rp - 0,5 1 Rp 250.000 Rp 125.000 Rp 125.000 Alat bantu boiler Check 0 Rp - Rp - 0,5 1 Rp 250.000 Rp 125.000 Rp 125.000 Kandungan O2 dan CO2 Check 0 Rp - Rp - 0,5 1 Rp 250.000 Rp 125.000 Rp 125.000 Gelas Penduga Clean 0 Rp - Rp - 1 2 Rp 250.000 Rp 500.000 Rp 500.000 SafetyValve Test 0 Rp - Rp - 1 4 Rp 250.000 Rp 1.000.000 Rp 1.000.000 Feed water control levels Test 0 Rp - Rp - 1 3,5 Rp 250.000 Rp 875.000 Rp 875.000 Saluran air umpan boiler Check 0 Rp - Rp - 1 1 Rp 250.000 Rp 250.000 Rp 250.000 Saringan pompa isap Check 0 Rp - Rp - 2 1 Rp 250.000 Rp 500.000 Rp 500.000 Alat bantu boiler Check 0 Rp - Rp - 1 2 Rp 250.000 Rp 500.000 Rp 500.000 Pompa Check 0 Rp - Rp - 1 2 Rp 250.000 Rp 500.000 Rp 500.000 Header / Steam Accumulator Run 0 Rp - Rp - 1 3 Rp 250.000 Rp 750.000 Rp 750.000 Cerobong asap Clean 0 Rp - Rp - 4 5 Rp 250.000 Rp 5.000.000 Rp 5.000.000

PM Daily

PM Weekly

PART Deskripsi Jumlah Harga Alat Jumlah 1 Teknisi HAR Jam kerja Rp/Jam/Teknisi Jumlah 2 Jumlah Pintu ruang asap Check 0 Rp - Rp - 3 5 Rp 250.000 Rp 3.750.000 Rp 3.750.000

Man Hole Check 0 Rp - Rp - 2 3 Rp 250.000 Rp 1.500.000 Rp 1.500.000 Safety Valve Check 0 Rp - Rp - 2 6 Rp 250.000 Rp 3.000.000 Rp 3.000.000 Gelas penduga (sight glass) Check 0 Rp - Rp - 2 3 Rp 250.000 Rp 1.500.000 Rp 1.500.000 Peralatan Elektrikal Check 0 Rp - Rp - 4 4 Rp 250.000 Rp 4.000.000 Rp 4.000.000 Pressure Controller Check 0 Rp - Rp - 3 5 Rp 250.000 Rp 3.750.000 Rp 3.750.000 Kipas (fan) Check 0 Rp - Rp - 5 4 Rp 250.000 Rp 5.000.000 Rp 5.000.000 Cerobong asap Check 0 Rp - Rp - 2 2 Rp 250.000 Rp 1.000.000 Rp 1.000.000 safety valve flanges dan modulating

valve flange. Check 0 Rp - Rp - 3 3 Rp 250.000 Rp 2.250.000 Rp 2.250.000 Cleaning Boiler Clean 0 Rp - Rp - 10 14 Rp 250.000 Rp 35.000.000 Rp 35.000.000 Minor Overhaul Run 0 Rp - Rp - 15 21 Rp 250.000 Rp 78.750.000 Rp 78.750.000 Mayor Overhaul Run 0 Rp - Rp - 20 49 Rp 250.000 Rp 245.000.000 Rp 245.000.000

PM Quarterly