BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Profil Perusahaan

Lebih dari 20 tahun yang lalu, PT. KLM. sebagai produsen ban telah sadar untuk membangun teknologi yang solid dan mandiri didalam meningkatkan kemampuannya. Itulah sebabnya didalam mewujudkan keinginannya, beberapa upaya khusus telah dilakukan oleh manajemen dan masih berlanjut sampai saat ini (Continual Improvement).

Berawal dari Technical Cooperation dengan IRC, Japan di tahun 1972 PT. KLM mengembangkan produksi ban sepeda motor dan juga scooter, dan untuk lebih menyerap teknologi ban (tire) terutama dalam hal desain, proses dan lain-lain. PT. KLM menjalin kerjasama teknik dengan Yokohama Rubber Company, Japan selama 15 tahun (1980 s/d 1995) dalam wujud Technical Assistance Agreement (TAA).

Sesuai dengan tuntutan perkembangannya, kebutuhan akan sumber daya manusia (SDM) yang handal dan terlatih. PT. KLM pada tahun 1981, mendirikan sebuah lembaga pendidikan magang 3 tahun, untuk Teknik Industri sampai mendapat akreditasi dari pemerintah tahun 1995 menjadi D-III Politeknik yang bekerjasama dengan ITB-Bandung dan diberi nama “Politeknik KLM”.

Untuk menyeragamkan dan mengembangkan SDM dalam pengetahuan dan teknologi ban (Tire knowledge & Technology), lebih luas lagi, PT. KLM telah

mengirimkan ratusan karyawannya ke manca negara, terutama ke YRC Jepang untuk menjalankan “Overseas Training”.

PT. KLM. juga melakukan pengembangan SDM di lini manajemen madya, dengan mengadakan in-house training bekerjasama dengan Perguruan Tinggi Manajemen secara berkala dalam hal Manajemen Operasi, Manajemen Effektifitas maupun Manajemen Komunikasi dan lain-lain yang berhubungan dengan industri, sebelum PT. KLM membentuk “ Coorporate Training ” sendiri.

Oleh karena kekokohan dan keseriusan didalam menjalankan usahanya, PT. KLM telah dipercaya oleh pabrik ban kelas dunia untuk membuat dan mensupply produk merk Michelin, Nokia dan lain-lain, yang secara langsung juga mentransfer Tire Knowhownya. Jadi tidaklah heran kalau KLM. adalah satu-satunya perusahaan ban lokal yang dapat membuat ban salju (Snow Tire) di Indonesia.

PT. KLM juga melakukan kerjasama analisa dalam pengembangan mutu produk dengan Raw Material Supplier, baik yang didalam maupun diluar negeri khususnya dengan USA.

Seiring dengan kemajuan teknologi yang sangat pesat, PT. KLM merasa perlu memback-up segala upaya yang sudah dilakukan itu, melalui informasi teknologi ban dan referensi yang baru (up to date), dimana untuk itu PT. KLM melakukan “Confidential Agreement” dengan Smithers Scientific Inc, USA.

PT. KLM sangatlah menyadari bahwa didalam memenuhi kepuasan pelanggan, harus terus berusaha untuk menghasilkan desain produk yang baik dan bermutu, dan untuk membuktikan hal itu produk-produk yang dihasilkan sudah

teruji dan mendapatkan sertifikasi yang diantaranya adalah SNI , I-037 dari Inmetro-Brazil, PS-Mark dari BPS-Phillipine, E-Mark dari ECE-Europe, DOT Y9-USA, dan sebagainya yang sebagian besar untuk kategori ban radial. Selain itu PT. Gajah Tungal Tbk. juga akan selalu memperhatikan pelayanan kepada pelanggan, dengan selalu cepat mengantisipasi setiap keinginan-keinginan pelanggan dan menyesuaikannya dalam pengembangan produk, dimana hal ini terbukti dengan banyaknya produk yang langsung dengan cepat didesain sendiri oleh PT. KLM.

Dari komitmen tersebut diatas sudah menjadi jelas bahwa PT. KLM bermaksud menyumbangkan suatu bentuk kemajuan Teknologi melalui industri ban, dengan berusaha membentuk manusia Indonesia yang terdidik baik, sehingga membawa nama Indonesia dimata dunia melalui produk PT. KLM yang sudah terkenal dilebih dari 88 negara diseluruh dunia. Dan berdasarkan itu juga PT. KLM selalu mempunyai keyakinan besar untuk berkembang di negeri sendiri. Dari semua itulah PT. KLM sangat bangga dalam mewujudkan dan menggunakan “Teknologi yang mandiri”, yang didukung oleh lebih dari 200 personil yang terlatih dalam suatu Technical Team yang terus dikembangkan. Selanjutnya sebagai wujud dari komitmen dan konsistensi PT. KLM yang dituangkan dalam penerapan sistem mutunya, sebagai kelanjutan untuk menyambut era globalisasi di dunia industri (Lokal/Export Market), mengantisipasi persaingan produk sejenis yang semakin ketat, juga untuk menambah sales point serta membentuk SDM yang handal, maka manajemen Pt. KLM mengambil kebijaksanaan untuk mengadopsi Manajemen Sistem Mutu ISO/

TS 16949 yang bisa dikatakan sebagai tindakan “Continual Improvement” setelah mengadopsi Sistem Mutu QS-9000, di samping sertifikasi-sertifikasi produk yang sudah diperolehnya, seperti yang telah disebutkan sebelumnya.

Dari uraian diatas, dapat disimpulkan bahwa ISO/ TS16949 adalah mutlak perlu untuk PT. KLM karena selain metoda yang dipergunakan berdasarkan pendekatan proses pelanggan / customer oriented process, analisa performance, juga fokus kepada pelanggan, dimana selain menjadi dasar manajemen mutu perusahaan secara internal, juga menjadi komitmen yang ditawarkan kepada pelanggan melalui Company/ Quality Policy sebagai berikut ini :

“DENGAN KOMITMEN DAN KONSISTENSI UNTUK MEMENUHI KEPUASAN PELANGGAN SERTA DEMI TERCAPAINYA KONDISI

PERUSAHAAN YANG SEHAT, PT KLM YANG SELALU

MENGEMBANGKAN KEMANDIRIAN DESAIN PRODUKNYA,

MELAKUKAN USAHA :

1) PERBAIKAN TERHADAP KEEFEKTIFAN SISTEM MUTU SECARA

TERUS MENERUS DEMI TERCAPAINYA PRODUK DAN

PELAYANAN YANG BERKUALITAS SERTA PENGURANGAN BIAYA YANG TIDAK PERLU.

2) PEMENUHAN TERHADAP REGULASI DAN PERSYARATAN PELANGGAN YANG BERLAKU.

4.2 Lokasi Perusahaan

PT. KLM berkantor pusat di Wisma Hayam Wuruk lantai 10 jalan Hayam Wuruk 8, Jakarta. Sedangkan untuk pabriknya, PT. KLM berada di Jalan Gatot Subroto KM.7, desa Pasir Jaya, kecamatan Jatiuwung, Tangerang, Banten. Hingga kini perusahaan PT KLM. berdiri di atas lahan seluas kurang lebih 288 Ha dengan luas bangunan 248.296 m2

4.3 Pengelolaan Perusahaan

Dalam hal pengelolaan perusahaan pada prinsipnya hampir sama dengan perusahaan lain pada umumnya. Bahkan, dalam manajemen mutu perusahaan telah mendapatkan seri ISO 9002 dan QS 9000 dan bahkan baru-baru ini perusahaan juga telah mendapatkan sertifikat ISO/TS 16949.

Secara umum perusahaan ini berproduksi sehari-hari dengan menjalin kerjasama antar depattemen –departemen didalamnya yang masing-masing membidangi hal tertentu dan saling berkoordinasi. Adapaun departemen-departemen yang ada di PT. KLM adalah :

a) Departemen Produksi b) Departemen Engineering

c) Departemen Production Planning Control d) Departemen Production Technology e) Departemen Riset dan Development f) Departemen Logistic

h) Departemen Marketing i) Departemen Geberal Affair j) Departemen Training k) Departemen Costing l) Departemen Technical m) Departemen Quality Control n) Electronic Data Processing

4.4 Pemasaran Hasil Produksi ( Market )

Pemasaran yang dilakukan oleh PT. KLM adalah sebagai berikut :

1) Pasaran lokal ( Replacement), yaitu pemasaran ban yang dilakukan melalui agen agen penjualan ban di Indonesia untuk kebutuhan konsumen dalam negeri.

2) Assembling (Original Equipment Manufacturing, yaitu pemasaran ban yang dilakukan oleh perusahaan melalui perusahaan-perusahaan yang merakit kendarran.

3) Eksport,yaitu penjualan keluar negeri, diantaranya perusahaan telah mengeksport produk bannya ke Amerika, beberapa negara di Asia, Australia,Eropa serta Timur Tengah.

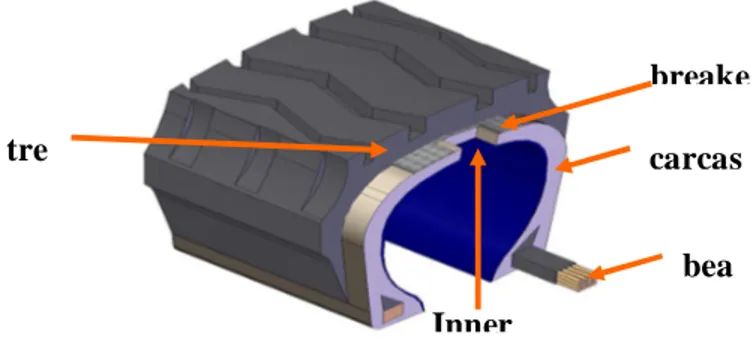

4.5 Kontruksi Ban

Ban terdiri dari beberapa bagian penyusun, yaitu :

1) Carcass,yaitu kerangkadari ban yang tersusun atas ply-ply dan berada dibagian dalam ban. Fungsi dari carcass antara lain menahan tekanan angina,menahan berat,guncangan dan tumbukan.

Carcass juga berfungsi untuk menjaga agar struktur dan bentuk ban tidak berubah.

2) Tread, yaitu bagian ban yang bersentuhan dengan permukaan jalan,berfungsi untuk melindungi casing dari keausan/kerusakan luar lainnya dan memperkecil bidang singgung telapak dengan permukaan jalan.

3) Breaker, yaitu bagian dari ban yang terletak di bawah tread, berfungsi untuk meredam kejutan/guncangan dan untuk mengurangi perubahan mendadak dari elastisitas, selembar karet disisipkan diantara carcass dan breaker breaker berfungsi sebagai Cushion ( bantalan ).

4) Bead, bagian dari ban yang komponen utamanya adalah kawat baja yang dilapisi compound, berfungsi untuk menahan kedua ujung dari cord dan menjadi tempat dudukan ban pada rim (pelek) agar ban tidak terlepas pada saat di isi angina dan mendapat beban. 5) Sidewall, merupakan bagian didnding ban yang terus menerus

melentur dan pelindung casing bagian samping.

6) Inner Liner, merupakan pengganti ban dalam untuk ban tubeless, berfungsi untuk menahan udara supaya tidak hilang.

4.6 Proses Pembuatan Ban

Pada dasarnya proses pembuatan ban jenis bias maupun radial sama, seperti pada flow chart dan tabel penjelasannya.

tre

ad carcas

bea Inner

Gambar 4.2 Proses Pembuatan Ban. ( R & D Document ) Gambar 4.1 Konstruksi Ban ( R&D Document )

Table 4.1. Penjelasan Proses Pembuatan tyre

NO BAGIAN PRODUK BAHAN

1 Banbury mixer Compound Rubber, chemical, carbon black, oil 2 Bead grommet Bead, chaffer, flipper Compound, bead wire, flipper, apex 3 Extruding Tread, apex, flap Compound

4 Toping calender Treatment Compound, nylon/ poliester 5 Bias cutting Ply, breaker Treatment

6 Building Green tire Tread, bead, ply, chaffer, breaker

7 Curing Tire Green tire

Penjelasan : 1. Banbury Mixer

Banbury mixer adalah proses awal semua tire dan tube. Bahan karet dicampur dengan berbagai bahan kimia guna menghasilkan compound B.O. ( Belum Obat ) dan S.O. ( Sudah Obat ). Proses ini dilakukan di ruangan yang tertutup dengan temperatur tertentu..

2. Tread extruder

Pada divisi ini disebut pula dengan divisi ATE yang maksudnya adalah mesin Tread Extruder Plant A. Pada divisi ini terjadi proses extrusi yaitu suatu proses pembuatan karet pola telapak kaki ban yang profil atau kontruksinya disesuaikan tiap size.

3. Bead Grommet

Divisi ini disebut juga divisi ABG yang berarti mesin Bead Grommet Plant A. Pada divisi ini terjadi proses pelapisan bead wire dengan compound dan penambahan apex dan flipper untuk proses finishing.

4. Topping callendar

Pada divisi ini terjadi proses callendaring yaitu suatu proses pembuatan treatment dengan cara pelapisan nylon cord kedua belah sisi atas dan bawah dengan compound melalui 2 celah roll calendar.

5. Bias Cutting dan Squeegee a. Bias Cutting

Mesin ini berfungsi untuk memotong treatment dari proses callendaring secara diagonal dengan sudut tertentu terhadap cord untuk bias tire. Hasil potongan dari mesin bias cutting ini disebut ply.

Ply yang telah dipotong dengan lebar dan sudut tertentu disambung ujungnya dengan ujung ply berikutnya menjadi lembaran kemudian digulung dengan liner.

b. Squeegee

Mesin squeegee berguna untuk menghasilkan lapisan compound dengan lebar dan ketebalan tertentu untuk melapisi ply dari bias cutting.

6. Building

Proses ini merupakan penyusunan dari bagian – bagian ban yaitu : bead, ply, breaker, chaffer, dan tread untuk menghasilkan green tire.

7/. Curing

a. Proses Curing

Proses curing merupakan proses pemasakan green tire menjadi ban jadi. Proses ini berlangsung didalam cetakan / mold. Sebelum proses curing green tire akan mengalami proses :

1. Green tire Out side Painting ( GOP/ PCP ), yaitu penyemprotan lapisan luar green tire agar membuat bagian luar ban licin untuk menghindari cacat bare. Terlampau banyak pemberian PCP akan dapat mengakibatkan trouble seperti crack-crack kecil.

2. Green tire Inside Painting ( GIP ), yaitu penyemprotan silicon pada bagian dalam green tire agar tidak menempel dengan bladder pada saat curing berlangsung.

3. Venting, yaitu proses penusukan green tire untuk mencegah terjadinya udara terjebak pada tire. Udara di dalam green tire dapat menemukan jalan untuk keluar melalui lubang venting tersebut.

Setelah Proses tersebut diatas selaesai makan, green tire siap untuk diproses di mesin curing . Mesin Curing yang digunakan adalah jenis BOM ( Bag O Matic ) machine. Ada 2 type mesin curing BOM yaitu :

1. Dome type

Bagian luar dari mold dipanasi langsung oleh steam 2. Platen type

Mold dipasangkan pada jacket dan mengalami pemanasan tidak langsung.

Untuk size 7.50-16 14PR SU88N dapat dimasak di mesin B45P,B48P,B48D dan B55D. Mesin Curing merupakan salah satu mesin dari berbagai mesin yang ada di PT. KLM yang berfungsi memasak green tire , suatu istilah produk sebelum menjadi ban pada suatu mold ( cetakan )

tertutup dengan suhu dan tekanan tertentu, dan waktu telah ditetapkan oleh Departemen Technical.

Temperature nerupakan suatu besaran yang dominan dalam proses curing, Mold dan Platen harus mencapai suhu tertentu yang telah ditentukan untuk mendapatkan produk ban yang memenuhi spesifikasi. Kegagalan suhu akan menghasilkan produk yang gagal ( Scrap ), yang secara fisik akan terlihat seperti setengah matang. Temperature yang mencapai 190 derajat celcius didapatkan dengan mengalirkan steam ( uap panas dari pipa platen utama atau pipa dome, yang mempunyai suhu dan tekanan tertentu ke dalam mold dan platen/dome. Temperature dan tekanan dipertahankan dengan suatu mekanisme, temperature control yang bisa di atur.

Mesin curing termasuk B45P,B48P , B48D,dan B55D menggunakan mekanisme tersebut untuk mengontrol suhu dan tekanan.

Sumber : Dokumen Departemen Produksi PT. KLM Gambar 4.3 Mesin Curing

Temperature,tekanan, dan curing time dapat di lihat dengan menggunakan grafik pada recorder atau pada display digital.

Setelah proses curing selesai dan sebelum check oleh inspektor di area Finished Inspection, ban harus terlebih dahulu di proses PCI (Post Cure Inflation ). Proses ini bertujuan untuk pembentukan akhir ban dengan mendinginkan ban secara perlahan-lahan. Proses PCI ini dilakukan dengan cara ban diberi tekanan angin dengan waktu tertentu.

b. Bagian-bagian Mesin Curing

Secara garis besar bagian –bagian utama dari mesin curing baik B45P,B 48P, B48D maupun B55D antara lain :

1. Mold

Mold merupakan suatu cetakan yang terbuat dari baja yang telah didesain sedemikian rupa sehingga green tire ketika akan dimasak akan memiliki bentuk dan ukuran yang memenuhi spesifikasi. Mold ini tahan terhadap tekanan lebih dari 190 derajat Celsius. Jadi, green tyre akan diletakkan pada bladder didalam mold tersebut ketika akan dimasak. Mold ini berjumlah dua buah , di atas dan di bawah. Mold bagian bawah dibuat statis dan mold bagian atas bergerak naik dan turun, membuka dan menutup. Mold bagian atas membuka dan menutup digerakkan oleh motor induksi tiga fase.

2. Platen dan Dome

Platen adalah merupakan tempat dimana mold dipasang yang juga tahan terhadap pressure dan temperature yang tinggi. Temperature pada mold dan platen pada proses masak dibuat standarisasi, sehingga green tyre akan di masak pada mesin curing jika temperature pada keduanya telah mencapai spesifikasi yang telah ditentukan.

Dome, pada dasarnya mempunyai fungsi yang sama seperti platen untuk proses pemanasan, bedanya dengan platen, pemanasan dilakukan dengan steam yang dialokasikan pada space antara mold dan cover dome. Didalam platen terdapat pemipaan yang difungsikan untuk mengalirkan steam.

3. Bladder

Bladder merupakan suatu piringan baja dimana bagian tengahnya dipasang suatu karet yang didesain tahan terhadap suhu dan tekanan tinggi. Dikarenakan bagian tengahnya terbuat dari bahan karet, maka bladder tersebut bersifat fleksible akan mengembang dan mengempa. Bladder akan mengembang ketika steam yang bertekanan dimasukkan ke dalamnya dan sebaliknya bladder akan mengempa jika steam bertekanan didalamnya dibuang keluar. Ketika steam bertekanan dimasukkan ke dalam bladder, bladder mengembang sehingga green tyre yang terletak pada bladder akan terkena tekanan sehingga mendekati mold.

4. Low Ring

Low Ring / Bottom Ring merupakan suatu piringan dimana digerakkan naik dan turun oleh silinder hydraulic. Silinder hydraulic ini mempunyai jalur masuk dan keluar cairan yang pada pistonnya diperpanjang dan dihubungkan dengan suatu piringan baja tempat kedudukan bladder. Sehingga bladder akan naik dan turun seiring dengan naik turunnya low ring. low ring ini digerakkan oleh selenoide yang mengatur piston valve membuka dan menutup. Membukanya piston valve akan mengalirkan cairan dari dari pipa induk ke dalam silinder low ring yang mengakibatkan Low ring tersebut naik dan turun. Pada proses masak low ring akan naik dan kemudian turun kembali , hal ini berfungsi agar green tyre yang telah menjadi ban yang menempel pada bladder akan terlepas dan terjatuh pada mold sehingga operator produksi akan mudah mengambil ban hasil proses curing tersebut.

5. Top Ring

Top Ring hampir sama dengan low ring yang merupakan suatu silinder hydraulic yang digerakkan oleh selenoide akan tetapi pistonnya lebih kecil dibandingkan dengan piston low ring. Top ring terletak pada low ring dimana pistonnya tepat berada di bagian tengah bladder . Jadi dengan kata lain top ring berfungsi untuk menopang bladder.

6. Limit switch

Limit Switch merupakan komponen listrik yang berfungsi membatasi gerak mold untuk naik dan turun. Limit switch di dalam sistem control

proses curing berfungsi sebagai inputan PLC ( Programmale Logic Control ) yang memberikan informasi ke CPU untuk memastikan motor penggerak naik dan turunnya mold. Limit switch yang mendasar ada 3 limit switch yang penting yaitu limit switch untuk limit close, Limit mechanic valve , dan limit switch untuk 2nd. Limit switch Close untuk membatasi gerak naik dan turun mold. Limit Mechanic valve berfungsi memberikan inputan ke PLC yang memberikan informasi ke CPU PLC bahwa mold telah menutup sehingga proses masak dimulai dan steam bertekanan akan dimasukkan ke dalam proses curing. Limit 2nd shapping berfungsi untuk menghentikan mold sesaat dalam hitungan detik pada waktu akan menutup atau proses close. Proses penghentian mold sesaat ini bertujuan agar bladder lebih cepat mengembang sebelum mold menutup, sehingga green tyre juga mengembang dan green tire akan tepat pada mold.

6. Arm

Arm adalah suatu unit yang berfungsi untuk mengeluarkan tyre setelah mesin open. Arm dapat dioperasikan secara manual maupun otomatis. 7. Loader

Loader adalah unit yang digerakjan oleh duah buah silinder hydraulic yang digunakan untuk memasukkan green tyre ke dalam mold sebelum proses curing. Loader mempunyai bisa digerakkan dengan arah keluat-masuk dan turun-naik saat mekeluat-masukkan green tyre ke mold. Loader sangat membantu operator karena untuk beban kerja operator.

C. Step Dalam Proses Curing

Dalam proses curing, untuk mesin type platen dan Dome mempunyai jumlah step yang berbeda. Mesin type platen mempunyai 6 step proses curing sedangkan type dome mempunyai 10 step.

Table 4.2. Step Curing Platen dan Dome

STEP PLATEN DOME

1 Hot Water Uncirculation Hot Water Uncirculation 2 Hot Water circulation Hot Water circulation 3 Hot Water Uncirculation Hot Water circulation 4 Hot Waer Recovery Hot Water circulation 5 Cooling Water Circculasi Hot Water circulation

6 Drain Hot Water Uncirculation

7 Hot Water Recovery

8 Cooling Water Circculasi

9 Cooling Water Circculasi

10 Drain

Walaupun beda dalam jumlah stepnya, namun untuk proses curing tyre sise 7.50-16 14PR SU88N jumlah total curing timenya sama yaitu 30 menit.

d. Parameter Dalam Proses Curing

Dalam proses curing ada beberapa yang harus diperhatikan selain step-step proses curing. Parameter proses tersebut adalah

1. Shapping

Proses Shapping adalah proses pembentukan awal dimana steam masuk memberi tekanan ke bladder sehingga bladder yang secara otomatis menyebabkan green menggembung. Shaping dibagi 2 macam yaitu shapping pertama dan shapping kedua. Shapping pertama bekerja sebelum closing delay, sedangkan shapping kedua atau 2nd shapping bekerja saat closing delay berlangsung. 2nd Shapping ini berfungsi untuk lebih mendekatkan green tyre ke mold sebelum proses close. Besar tekanan steam untuk shapping pertama lebih kecil dari shapping kedua. Standard untuk shapping pertama adalah 1,0 - 1,4 kg/cm2 dan shapping kedua adalah 1,4 - 1,8 kg/cm2

2. Internal Pressure

Internal Pressure adalah besarnya tekanan hot water yang ada didalam bladder saat proses berlangsung. Setelah proses shapping selesai dan mesin close limit mekanik valve tertekan memberikan inputan ke PLC atau selenoide agar hot water masuk kedalam bladder. Besarnya internal pressure untuk hot water saat tidak sirkulasi adalah 22 ± 2 kg/cm2 dan untuk tekanan untuk hot water sirkulasi adalah 1,5-2 kg/cm2 dari hot water uncirculasi.

2. Internal Temperature

didalam bladder. Besarnya standard untuk internal temperature adalah 190 ± 2 oC. 2. Eksternal Temperature

Eksternal Temperature adalah temperature yang berada diluar bladder. Eksternal temperature ada dua macam yaitu temperature platen dan temperature dome. Standar eksternal temperature adalah 152 ± 2 oC. Pada mesin tipe mesin eksternal temperature berasal dari pemanasan steam ke platen secara terus-menerus ( step 1 sampai dengan step 6 ). Untuk mesin tipe dome, steam masuk ke dalam dome pada step 3,5,6,7,dan 8.

Media untuk melihat atau mengontrol kondisi internal pressure , internal temperature dan eksternal temperature adalah dengan melihat recorder atau grafik. Untuk internal temperature grafik memakai tinta warna hijau, internal temperature berwarna ungu, dan eksternal temperature memakai tinta warna merah.

Gambar 4.4 Grafik Proses Curing

4.7. Tahap Define

Pada tahap awal program Six Sigma ini yang akan dilakukan adalah mencari proses –proses kunci yang mempengaruhi baik kualitas maupun profitabilitas.

4.7.1 Penentuan Proyek Six Sigma

PT. KLM mempunyai kegiatan produksi beberapa yang menghasilkan lebih dari 20 macam size ban. Dari berbagai nacam tersebut terdapat produk-produk andalan dan menjadi market leader termasuk pasar OEM. Dalam suatu siklus bisnis,proses produksi merupakan salah satu tahapan yang sangat penting dalam usaha untuk memenuhi permintaan pasar . Proses produksi sendiri merupakan suatu rangkaian pekerjaan yang saling terintegrasi satu sama lain untuk merubah suatu input menjadi sebuah output yang memiliki nilai lebih. Untuk mendapatkan output yang berkualitas tinggi perlu, dilakukan pengawasan yang baik dari raw material, packaging material, proses ,hingga akhirnya menjadi finished product. Salah satu parameter yang dapat dijadikan acuan untuk menemukan suatu produk berkualitas tinggi adalah tingkat defect yang terdapat pada produk tersebut.

Berdasarkan informasi dari Finished Prodction Department, Production department, dam Quality Department didapat data sebagai berikut :

a. Data jumlah pengiriman ban size OE periode tahun 2010-2012

Grafik 4.1 Pengiriman Size OE

Diketahui bahwa pengiriman size OE yang paling besar adalah size 7.50-16 14PR SU88N. Artinya size tersebut merupakan size yang paling banyak permintaannya dan merupakan produk fast moving.

b. Data pengiriman size 7.50-16 14PR SU88N periode tahun 2010-2012 930,653 415,968 74,98374,548 16,01110,96010,5034,7733,142 0 100,000 200,000 300,000 400,000 500,000 600,000 700,000 800,000 900,000 1,000,000

TOTAL PENGIRIMAN SIZE OE

TAHUN 2010-2012

Grafik 4.2 Trend Pengiriman OE Size 7.50-16 14PR SU88N

Dari data pengiriman tahun 2010-2012 size 750-16 14PR SU88N mempunyai trend yang meningkat dari 239.179 pcs ban di tahun 2010 menjadi 366.085 pcs ban di tahun 2012 atau naik sekitar 65,33%.

Dengan data tersebut di atas yang menjadi fokus proyek Six Sigma adalah size 7.50-16 14PR SU88N, yang merupakan produk yang mempunyai trend pengriman ke customer yang senakin meningkat. Dan untuk meningkatkan produksi size tersebut dan merupakan bukti bahwa perusahaan benar-benar fokus pada size ini adalah adanya penambahan 19 mesin Curing. Hal ini dikarenakan selain permintaan juga memperluas market share yang masih mempunyai potensi besar untuk digarap. Untuk memaksimalkan peningkatan kualitas dari output produk

239,179 325,389 366,085 0 50,000 100,000 150,000 200,000 250,000 300,000 350,000 400,000

TAHUN 2010 TAHUN 2011 TAHUN 2012

750 - 16 14PR SU88N

perusahaan , maka perlu dilakukan prioritas penanganan masalah terhadap hal – hal yang berkaitan dengan kualitas atau defect size tersebut yang tentunya akan mempengaruhi kualitas ban dan mempengaruhi kepuasan pelanggan.

4.7.2 Identifikasi Voice Of Customer (VOC ) dan Crtical To Quality (CTQ ) Menurut Greg Brue, (2002:8),Six Sigma berfokus pada cacat dan variasi dimulai dengan mengidentifikasi unusr-unsur kritis terhadap kualitas (CTQ ) dari suatu proses,atribut-atribut yang paling penting bagi pelanggan. Selanjutnya six sigma menganalisa kemampuan proses dan bertujuan menstabilkannya dengan cara mengurangi atau menghilangkan variasi-variasi. Dalam tahap define ini, untuk size 7.50-16 14PR SU88N yang menjadi Voice Of Customer adalah tidak diperbolehkan adanya defect katagori reject. Hal ini dengan alasan bahwa dikhawatirkan tyre reject terebut terkirim karena kelolosan proses inspeksi. Tyre katagori reject sangat merugikan dan sangat berbahaya jika sampai pengguna karena menyangkut keselamatan manusia sebagai contonya adalah ban cepat aus dan terjadnya ban pecah.

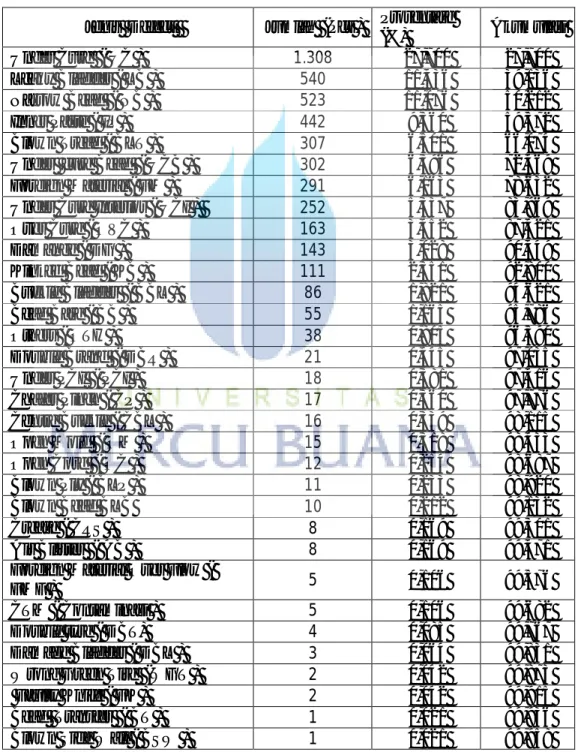

Dari pengambilan data jenis defect dan jumlahnya dari departement Quality Control periode tahun 2010-2012 dapat diketahui terdapat 38 jenis defect yang tidak diperbolehkan oleh customer dan termasuk katagori reject. Data tersebut dapat dilhat pada Tabel.4.3 berikut ini :

Table 4.3. Data Defect Tyre size 7.50-16 14PR SU88N Tahun 2010-2012

Jenis Defect Jumlah defect (Pcs )

Under Cure ( UC ) 1,308

Under cure Bead ( UCB ) 302

Over Cure ( OVC ) 163

Blown Tread ( BLT ) 307 Narrow Bead ( NB ) 523 Buckle Bladder ( BBL ) 86 Leaky Bladder ( LB ) 540 Crease ( CRS ) 8 Kinked Bead ( KB ) 111

Under Cure Interior ( UCI ) 252

Inner Paste ( IP ) 442

Foreign Material ( FM ) 291

Foreign Material Over Flow ( FMF ) 5

Bead Transfer ( BT ) 1

Chafer Pinch ( CP ) 17

Others ( OTH ) 38

Open Mold ( OM ) 15

Damange ( DG ) 143

Under PCI ( PCI ) 18

CTM ( Contaminasi ) 5

Open Cord ( OC ) 12

Bead Bare ( BB ) 55

Blown Ply ( BLP ) 11

Blown Side Wall ( BSW ) 1

Blown Bead BLB 10

Double Brand ( DBR ) 21

Side Bare ( SB ) 1

Wrong Green Tire (WGT ) 2

Crpwn Bare ( CB ) 1

Air Blister ( AB ) 8

Tread Open Splice ( TOS ) 0

Faulty Knife ( FK ) 2

Centre Buckle ( CBL ) 16

Open Splice ( OS ) 0

Open Tubless Liner (OTL ) 0

Dirty Mold ( DM ) 0

Damage Bladder ( DBL ) 3

Double tyre ( DBT) 4

Selanjutnya untuk melihat lebih jelas urutan dari terbesar ke yang terkecil defect maka dilakukan pengolahan data. Data pada tabel 4.3 diolah menjadi data dalam tabel 4. 4 dan dibuatkan diagram pareto sebagai berikut :

Table 4.4 Hasil Perhitungan Defect Untuk Diagram Pareto

Jenis Defect Jumlah (Pcs ) Prosentase

(%) Akumulasi Under Cure ( UC ) 1.308 27,700 27,700 Leaky Bladder ( LB ) 540 11,436 39,136 Narrow Bead ( NB ) 523 11,076 50,212 Inner Paste ( IP ) 442 9,360 59,572 Blown Tread ( BLT ) 307 6,501 66,074

Under cure Bead ( UCB ) 302 6,396 72,469

Foreign Material ( FM ) 291 6,163 78,632

Under Cure Interior ( UCI ) 252 5,337 83,969

Over Cure ( OVC ) 163 3,452 87,421

Damange ( DG ) 143 3,028 90,449 Kinked Bead ( KB ) 111 2,351 92,800 Buckle Bladder ( BBL ) 86 1,821 94,621 Bead Bare ( BB ) 55 1,165 95,786 Others ( OTH ) 38 0,805 96,590 Double Brand ( DBR ) 21 0,445 97,035

Under PCI ( PCI ) 18 0,381 97,416

Chafer Pinch ( CP ) 17 0,360 97,776 Centre Buckle ( CBL ) 16 0,339 98,115 Open Mold ( OM ) 15 0,318 98,433 Open Cord ( OC ) 12 0,254 98,687 Blown Ply ( BLP ) 11 0,233 98,920 Blown Bead BLB 10 0,212 99,132 Crease ( CRS ) 8 0,169 99,301 Air Blister ( AB ) 8 0,169 99,471

Foreign Material Over Flow (

FMF ) 5 0,106 99,576

CTM ( Contaminasi ) 5 0,106 99,682

Double tyre ( DBT) 4 0,085 99,767

Damage Bladder ( DBL ) 3 0,064 99,831

Wrong Green Tire (WGT ) 2 0,042 99,873

Faulty Knife ( FK ) 2 0,042 99,915

Bead Transfer ( BT ) 1 0,021 99,936

Lanjutan tabel 4.4 Hasil Perhitungan Defect Untuk Pareto ( Lanjutan )

Jenis Defect Jumlah (Pcs ) Prosentase

(%) Akumulasi

Side Bare ( SB ) 1 0,021 99,979

Crpwn Bare ( CB ) 1 0,021 100,000

Tread Open Splice (TOS ) 0 0,000 100,000

Open Splice ( OS ) 0 0,000 100,000

Open Tubless Liner (OTL ) 0 0,000 100,000

Dirty Mold ( DM ) 0 0,000 100,000

TOTAL 4,722 100,0

Dari tabel perhitungan diatas dibuatkan grafik Pareto sebagai berikut

JE N IS D E FE C T P e rc e n t JUMLAH Count 163 143 111 86 55 199 Percent 28 11 11 1308 9 6 6 6 5 3 3 2 2 1 540 4 Cum % 28 39 50 60 66 72 79 84 523 87 90 93 95 96 100 442 307 302 291 257 Oth er Bead Bar e ( BB ) Buck le B ladd er ( BBL ) Kink ed B ead ( KB ) Dam ange ( DG ) Over Cur e ( OVC ) Unde r Cu re In terio r ( U CI ) Fore ign Mat eria l ( F M ) Unde r cu re B ead ( UC B ) Blow n Tr ead ( BL T ) Inne r Pa ste ( IP ) Narr ow B ead ( NB ) Leak y Bl adde r ( L B ) Unde r Cur e ( UC ) 5000 4000 3000 2000 1000 0 100 80 60 40 20 0 $ PARETO TOTAL DEFECT 2010-2012

Grafik 4.3 Pareto Defect 7.50-16 14PR SU88N Tahun 2010-2012 Sumber : Diolah darI Laporan Departemen Produksi dan QC PT. KLM

Joseph Juran pernah menyebutkan bahwa serangkaian permasalahan kualitas hanya berasal dari beberapa penyebab. Fokus usaha yang digunakan pada hal-hal penting mengenai suatu masalah. Secara khusus 80% masalah adalah disebabkan oleh oleh 20% isu. Berdasarkan gambar 4.3 terlihat terdapat 8 jenis defect yang masuk dalam 80 % masalah defect selama 2010-2012 yaitu Under Cure (27,671%), Leaky Bladder (11,424% ), Narrow Bead (11,064 %), Inner Paste (9,351), Blown Tread ( 6,495 % ), Under Cure Bead ( 6,389 % ), Foreign Material (6,156 % ) dan Under Cure Interior ( 5,437 % ).

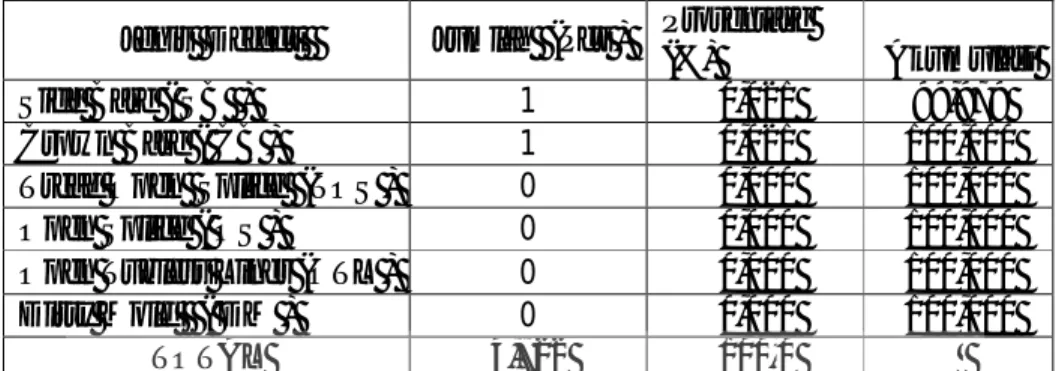

Berdasarkan brainstorming antara pihak terkait yaitu Technical Dept, Quality Control Dept, dan Produksi Dept dihasilkan kesepakatan yang paling harus diperhatikan dalam proses curing adalah terjadinya ban mentah. Ban mentah dalam defect tire dibagi 3 jenis yaitu Under Cure , Under Cure Bead dan Under Cure Interior. Untuk itu, dalam tahapan define ini yang akan menjadi masalah yang diangkat adalah defect ban mentah dan 3 jenis defect tersebut akan diukur level sigmanya dan kapabilitanya pada tahapan measure. Selanjutnya, obyek yang akan menjadi fokus dalam tahap analyze , improve dan control adalah defect under cure karena menempati urutan pertama dan paling dominan ketiga defect tersebut. Ketiga defect tersebut juga berkaitan dengan Groove Crack, Tread Sepa, dan Bead Burst dan sangat yang memerlukan penanganan serius dalam proses produksi dan inspeksi.

Dari uraian di atas ,tahapan define yang dimulai dari identifikasi Voice Of Customer, menetukan Critical To Quality, dan penentuan jenis defect dapat diringkas pada gambar CTQ Tree dibawah ini :

Gambar 4.5 Critical to Quality Tree 4.7.3 Peta Proses SIPOC

Peta proses tingkat tinggi menentukan batasan proyek Six Sigma dengan cara mengidentifikasi proses yang sedang dipelajari, input dan output proses tersebut serta pemasok dan pelanggannya. Peta proses SIPOC memberikan garis besar elemen –elemen penting di dalam suatu proses serta membantu menjelaskan siapa pelaku utama proses tersebut, bagimana cara mendpatkan input, siapa yang dilayani oleh proses tersebut, serta bagaimana cara proses tersebut meningkatkan nilai. Untuk peta SIPOC proses curing dapat dilhat pada gambar 4.7 dibawah ini : VOC CTQ KETERANGAN Produk bebas defect Tidak Under Cure Tidak Under cure Bead Tidak Under Cure Interior

Ban tidak mentah, appearance tyre pada areal crown surface tidak bergelombang /terdapat benjolan. Jika tyre dipotong terdapat porousity pada compound tread.

Compound antara bead heel sampai dengan rim cushion tidak mentah.

(Compound tidak lembek )

Tidak terdapat gelembung pada inner liner tyre. Apabila dipotong terlihat antar cord sudah masih terbungkus compound menempel dan tidak terlepas.

Peta proses SIPOC di atas menjelaskan mengenai supllier, input output dan customer untuk proses curing. Proses. Penjelasan peta SIPOC proses curing di atas sebagai berikut :

a. Supplier

Supplier ada 4 yaitu GTS Dept. yaitu departemen yang bertugas menyediakan green tire ( GT ) yang sudah siap ( sudah di proses GIP, Gop dan venting ) untuk proses curing. Utility yaitu departemen yang menyediakan media untuk proses pemasakan ban seperti hot water, steam,cooling water. AMC merupakan departemen yang bertugas menangani mold /cetakan ban dan asesories mold. Gudang spare part menyediakan sarana atau material untuk proses curing seperti bladder, O-ring seal, grafik, tinta grafik.

SUPPLIER -GTS -Utility -AMC -Gudang Spare Part INPUT -Green tyre -Steam -Hot Water -Cooling Water -Bladder -O-ring seal -Grafik -Tinta Grafik -Mold dan Asesoris mold PROSES -Curing (Pemasa -kan Green Tyre ) OUTPUT -Tyre (bebas cacat/ ban tidak mentah ) CUSTOMER -Internal : FI Dept -Eksternal : End User

Sumber : Departemen Produksi PT. KLM Gambar 4.3 Mesin Curing

b. Input

Merupakan segala sesuatu yang diberikan oleh supplier seperti, green tire, hot water, bladder, mold.

c. Proses

Proses yang dimaksud disini adalah proses pemasakan ban atau proses curing. Proses curing mengubah green tire menjadi tire.

d. Output

output merupakan produk dari suatu proses. Output dari proses curing adalah tire yang bebas cacat ( ban tidak mentah ). Output yang dihasilkan harus dapat memuaskan customer atau dapat memenuhi CTQ dari customer.

e. Customer

Customer ada 2 yaitu customer internal dan customer eksternal. Yang dimaksud customer internal adalah Departemen Finished Inpsection dan Customer eksternal adalah end user atau pengguna akhir. Finished inspection menginginkan produk jadi atau ban harus benar-benar bebas dari defect terutama Under Cure, Under Cured Bead, dan Under Cured interior. Ketiga defect ini lebih susah dideteksi atau di inspeksi daripada defect lainnya dengan cara visual, sehingga kelolosan periksa dari kualitas ban juga lebih besar dibandingkan dengan dengan jenis defect lainnya. Untuk End User, menginginkan ban bebas dari defect karena defect ban sangat berhubungan dengan keselamatan manusia

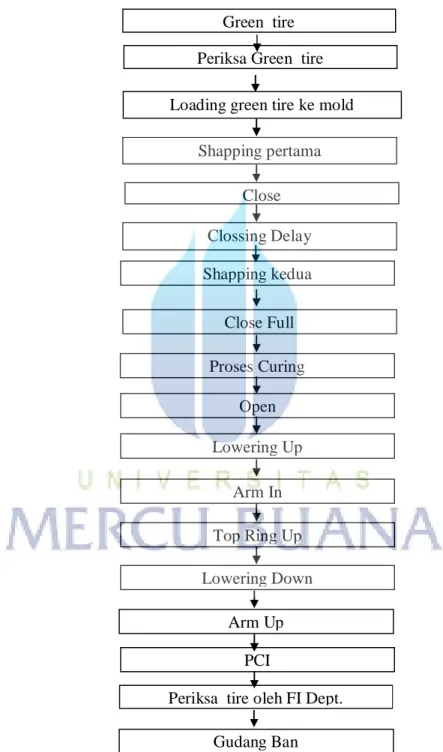

4.7. 4 Peta Alir Proses Curing

Gambar 4.7 Peta Alir Proses Curing

Green tire

Loading green tire ke mold Shapping pertama Close Clossing Delay Shapping kedua Close Full Proses Curing Open Lowering Up Arm In Top Ring Up Lowering Down Arm Up PCI Gudang Ban Periksa Green tire

Periksa tire oleh FI Dept.

4.8. Tahap Measure

Tahap measure ini merupakan tahapan kedua dalam program peningkatan kualitas Six Sigma. Aktivitas utama dalam tahap ini adalah mengetahui masalah yang ada serta mengukur tingkat kinerja ( capability ) perusahaan dari tahun 2010-2012.

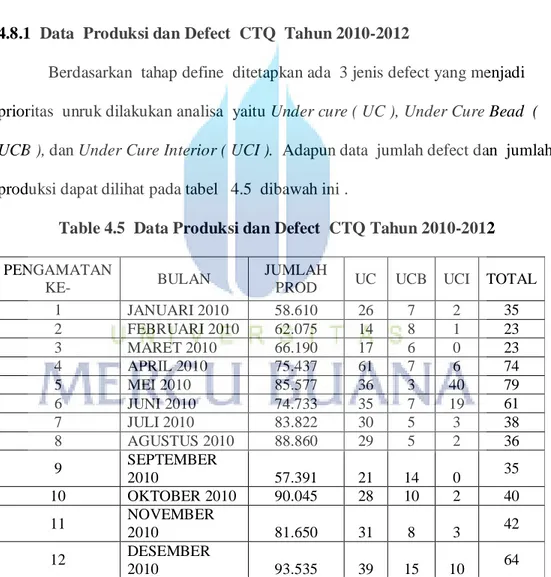

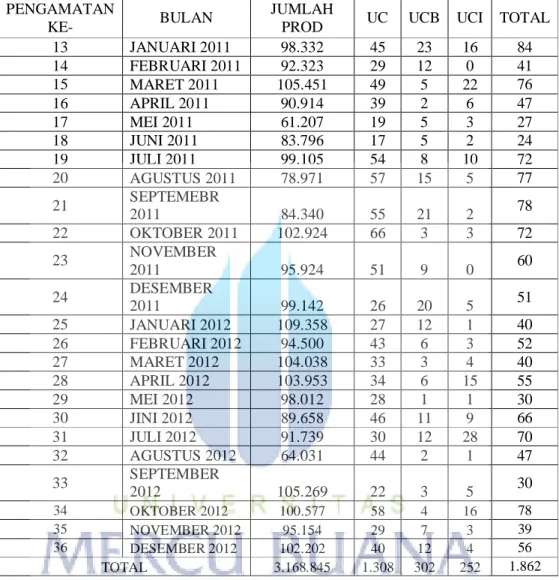

4.8.1 Data Produksi dan Defect CTQ Tahun 2010-2012

Berdasarkan tahap define ditetapkan ada 3 jenis defect yang menjadi prioritas unruk dilakukan analisa yaitu Under cure ( UC ), Under Cure Bead ( UCB ), dan Under Cure Interior ( UCI ). Adapun data jumlah defect dan jumlah produksi dapat dilihat pada tabel 4.5 dibawah ini .

Table 4.5 Data Produksi dan Defect CTQ Tahun 2010-2012 PENGAMATAN

KE- BULAN

JUMLAH

PROD UC UCB UCI TOTAL

1 JANUARI 2010 58.610 26 7 2 35 2 FEBRUARI 2010 62.075 14 8 1 23 3 MARET 2010 66.190 17 6 0 23 4 APRIL 2010 75.437 61 7 6 74 5 MEI 2010 85.577 36 3 40 79 6 JUNI 2010 74.733 35 7 19 61 7 JULI 2010 83.822 30 5 3 38 8 AGUSTUS 2010 88.860 29 5 2 36 9 SEPTEMBER 2010 57.391 21 14 0 35 10 OKTOBER 2010 90.045 28 10 2 40 11 NOVEMBER 2010 81.650 31 8 3 42 12 DESEMBER 2010 93.535 39 15 10 64

Table 4.5 Data Produksi dan Defect CTQ Tahun 2010-2012 ( Lanjutan ) PENGAMATAN

KE- BULAN

JUMLAH

PROD UC UCB UCI TOTAL

13 JANUARI 2011 98.332 45 23 16 84 14 FEBRUARI 2011 92.323 29 12 0 41 15 MARET 2011 105.451 49 5 22 76 16 APRIL 2011 90.914 39 2 6 47 17 MEI 2011 61.207 19 5 3 27 18 JUNI 2011 83.796 17 5 2 24 19 JULI 2011 99.105 54 8 10 72 20 AGUSTUS 2011 78.971 57 15 5 77 21 SEPTEMEBR 2011 84.340 55 21 2 78 22 OKTOBER 2011 102.924 66 3 3 72 23 NOVEMBER 2011 95.924 51 9 0 60 24 DESEMBER 2011 99.142 26 20 5 51 25 JANUARI 2012 109.358 27 12 1 40 26 FEBRUARI 2012 94.500 43 6 3 52 27 MARET 2012 104.038 33 3 4 40 28 APRIL 2012 103.953 34 6 15 55 29 MEI 2012 98.012 28 1 1 30 30 JINI 2012 89.658 46 11 9 66 31 JULI 2012 91.739 30 12 28 70 32 AGUSTUS 2012 64.031 44 2 1 47 33 SEPTEMBER 2012 105.269 22 3 5 30 34 OKTOBER 2012 100.577 58 4 16 78 35 NOVEMBER 2012 95.154 29 7 3 39 36 DESEMBER 2012 102.202 40 12 4 56 TOTAL 3.168.845 1.308 302 252 1.862 4.8.2 Pengukuran Kinerja

Tahap pengukuran sangat penting dalam meningkatkan kualitas, Dalam Six Sigma ada dua basis pengukuran yaitu konsep pengukuran produk dan konsep pengukuran kinerja proses. Langkah –langkah untuk melakukan pengukuran kinerja proses sebagai berikut :

1) Membuat Peta Kendali pada proses yang memproduksi tyre dengan data –data produksi yang telah dikumpulkan dari tahun 2010-2012. (tabel 4.5 ).

2) Menghitung kapabilitas proses atau yield proses saat in sehingga dapat diketahui apakah saat ini sudah capable.

Selanjutnya adalah langkah-langkah untuk melakukan pengukuran kinerja produk :

1) Menghitung DPU ( Defect per Unit ), yaitu rata-rata cacat pada setiap unit.

2) Menghitung DPO ( Defect per Opportuninies ), DPMO ( Defect per Million Opportunities ) dan Level Sigma dari produk yang diukur.

4.8.2.1 Pembuatan Peta Kendali

Dalam menganalisa data penelitian ini , digunakan peta kendali p ( peta kendali proporsi kerusakan ) sebagai alat untuk pengendalian proses secara statistik. Alasan menggunakan peta kendali p ini karena pengendalian kualitas yang dilakukan bersifat atribut, serta data yang diperoleh yang dijadikan sampel pengamatan tidak tetap dan produk yang mengalami kerusakan tersebut tidak dapat diperbaiki lagi sehingga harus reject.

Adapun langkah awal pembuatan peta kendali p adalah · Menghitung proporsi defect

Pni Dni p å =

å

Dimana , Dniå = Jumlah defect bulan I Pni

å = Jumlah produksi bulan i Untuk perhitungan bulan Januari 2010 :

2010 DJanuari

å = Jumlah defect bulan Januari 2010 = 35

2010 PJanuari

å = Jumlah produksi bulan Januari 2010 =58.610 Maka didapat : 610 . 58 35 = p = p 0,000597

Untuk perhitungan proporsi defect bulan selanjutnya dihitung dengan cara seperti diatas dan didapat hasil seperti terlihat pada tabel 4.4 .

· Menghitung garis pusat/Center Line ( CL )

Garis pusat merupakan rata-rata kerusakan produk ( )

2012 2010 2012 2010 -å -=

å

P D p Dimana , 2012 2010-å D = Jumlah total defet dari tahun 2010-2012 = 1.682

2012 2010

= 3.168.845 Maka didapat : CL= 845 . 168 . 3 682 . 1 = p CL=p=0,000587

·

Menghitung batas kendali bawah ( LCL)

LCL = -p - 3 s LCL = -p - 3 ni p p(1 )

Perhitungan untuk LCL bulan Januari 2010 :

LCL = 0,000587 - 3 610 . 58 ) 000587 , 0 1 ( 000587 , 0 LCL = 0,000287

· Menghitung batas kendali atas ( UCL ) UCL = -p + 3 s UCL = -p + 3 ni p p(1 )

Perhitungan untuk UCL bulan Januari 2010 :

UCL = 0005870, + 3 610 . 58 ) 000587 , 0 1 ( 000589 , 0 UCL = 0,000888

Perhitungan batas kendali bawah dan batas kendali atas untuk periode bulan Februari 2010 sampai dengan Desember 2012 dilakukan seperti diatas. Dari perhitungan tersebut di dapat hasil seperti tabel 4.6 dibawah ini :

Table 4.6 Hasil Perhitungan Proporsi Defect, UCL, dan LCL

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 1 JANUARI 2010 58.610 35 0,000597 0,000888 0,000287 2 FEBRUARI 2010 62.075 23 0,000371 0,000879 0,000296 3 MARET 2010 66.190 23 0,000347 0,000870 0,000305 4 APRIL 2010 75.437 74 0,000981 0,000852 0,000323 5 MEI 2010 85.577 79 0,000923 0,000836 0,000339 6 JUNI 2010 74.733 61 0,000816 0,000854 0,000322 7 JULI 2010 83.822 38 0,000453 0,000839 0,000336 8 AGUSTUS 2010 88.860 36 0,000405 0,000831 0,000344 9 SEPTEMBER 2010 57.391 35 0,000610 0,000891 0,000284 10 OKTOBER 2010 90.045 40 0,000444 0,000830 0,000345 11 NOVEMBER 2010 81.650 42 0,000514 0,000842 0,000333 12 DESEMBER 2010 93.535 64 0,000684 0,000825 0,000350 13 JANUARI 2011 98.332 84 0,000854 0,000819 0,000356 14 FEBRUARI 2011 92.323 41 0,000444 0,000827 0,000348 15 MARET 2011 105.451 76 0,000721 0,000811 0,000364 16 APRIL 2011 90.914 47 0,000517 0,000829 0,000346 17 MEI 2011 61.207 27 0,000441 0,000881 0,000294 18 JUNI 2011 83.796 24 0,000286 0,000839 0,000336 19 JULI 2011 99.105 72 0,000727 0,000819 0,000357 20 AGUSTUS 2011 78.971 77 0,000975 0,000846 0,000329 21 SEPTEMEBR 2011 84.340 78 0,000925 0,000838 0,000337 22 OKTOBER 2011 102.924 72 0,000700 0,000814 0,000361 23 NOVEMBER 2011 95.924 60 0,000625 0,000822 0,000353 24 DESEMBER 2011 99.142 51 0,000514 0,000818 0,000357 25 JANUARI 2012 109.358 40 0,000366 0,000807 0,000368 26 FEBRUARI 2012 94.500 52 0,000550 0,000824 0,000351 27 MARET 2012 104.038 40 0,000384 0,000813 0,000362 28 APRIL 2012 103.953 55 0,000529 0,000813 0,000362 29 MEI 2012 98.012 30 0,000306 0,000820 0,000355 30 JUNI 2012 89.658 66 0,000736 0,000830 0,000345

Table 4.6 Hasil Perhitungan proporsi defect, UCL, dan LCL ( Lanjutan )

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 31 JULI 2012 91.739 70 0,000763 0,000828 0,000348 32 AGUSTUS 2012 64.031 47 0,000734 0,000875 0,000300 33 SEPTEMBER 2012 105.269 30 0,000285 0,000812 0,000364 34 OKTOBER 2012 100.577 78 0,000776 0,000817 0,000358 35 NOVEMBER 2012 95.154 39 0,000410 0,000823 0,000352 36 DESEMBER 2012 102.202 56 0,000548 0,000815 0,000360 TOTAL 3.168.845 1.862 0,000588

Dari data tabel 4.6 diatas selanjutnya dibuatkan peta kendali p dengan bantuan sofware MINITAB 14 untuk memudahkan untuk melihat data mana saja yang keluar dari batas kendali. Berikut ini peta kendali dari hasil olah data MINITAB 14 : S a m p le P ro p o rt io n 3 3 2 9 2 5 2 1 1 7 1 3 9 5 1 0 . 0 0 1 0 0 . 0 0 0 9 0 . 0 0 0 8 0 . 0 0 0 7 0 . 0 0 0 6 0 . 0 0 0 5 0 . 0 0 0 4 0 . 0 0 0 3 0 . 0 0 0 2 _ P = 0 . 0 0 0 5 8 7 6 U C L= 0 . 0 0 0 8 1 5 0 L C L= 0 . 0 0 0 3 6 0 2 1 1 1 1 1 1 1 1 1 P C h a r t o f J u m l a h d e f e c t T e s ts p e r fo r m e d w ith u n e q u a l s a m p le s iz e s

TEST 1. One point more than 3.00 standard deviations from center line. Test Failed at points: 4, 5, 13, 18, 20, 21, 25, 29, 33

* WARNING * If graph is updated with new data, the results above may no * longer be correct.

Dari gambar diatas dapat kita ketahui bahwa masih ada titik-titik yang berada diluar batas kendali ( UCL dan LCL ). Terdapat 27 titik yang berada diluar batas kendali dan 27 titik yang masuk batas kendali, sehingga bisa dikatakan bahwa proses tidak terkendali secara statistik. Untuk mengetahui kapabilitas proses sudah cukup capable atau belum , maka kita harus menghilangkan titik-titik yang out of control yaitu bulan Mei 2010,Maret 20111, Juni 2011, Juli 2011, Agustus 2011, Sepember 2011, Januari 2012, Maret 2012, Mei 2012,September 2012, November 2012, dan Desember 2012. Setelah titik-titk tersebut dieliminasi maka perhitungan menjadi sebagai berikut :

2010 DJanuari

å = Jumlah defect bulan Januari 2010 = 35

2010 PJanuari

å = Jumlah produksi bulan Januari 2010 =58.610 Maka didapat : 610 . 58 35 = p = p 0,000597

Untuk perhitungan proporsi defect bulan selanjutnya dihitung dengan cara seperti diatas dan didapat hasil seperti terlihat pada tabel 4.5 .

· Menghitung garis pusat/Center Line ( CL )

Garis pusat merupakan rata-rata kerusakan produk ( )

2012 2010 2012 2010 -å -=

å

P D pDimana , 2012 2010

-å D = Jumlah total defet dari tahun 2010-2012 = 1.346

2012 2010

-å P = Jumlah total produksi dari tahun 2010-2012 = 2.349.753 Maka didapat : CL= 753 . 349 . 2 346 . 1 = p CL=p=0,000573

·

Menghitung batas kendali bawah ( LCL)

LCL = p - 3 s LCL = p - 3 -ni p p(1 )

Perhitungan untuk LCL bulan Januari 2010 :

LCL = 0,000573- 3 610 . 58 ) 000573 , 0 1 ( 000573 , 0 LCL = 0,000278

· Menghitung batas kendali atas ( UCL ) UCL = p + 3 - s UCL = p + 3 -n p p(1 )

Perhitungan untuk UCL bulan Januari 2010 : UCL = 0005730, + 3 610 . 58 ) 000573 , 0 1 ( 000573 , 0 UCL = 0,000872

Perhitungan proporsi cacat, batas kendali bawah dan batas kendali atas untuk periode bulan Februari 2010 sampai dengan Desember 2012 dilakukan seperti diatas. Dari perhitungan tersebut di dapat hasil seperti tabel 4.7 dibawah ini :

Table 4.7 Hasil Perhitungan proporsi defect, UCL, dan LCL Revisi

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 1 JANUARI 2010 58.610 35 0,000597 0,000872 0,000278 2 FEBRUARI 2010 62.075 23 0,000371 0,000864 0,000286 3 MARET 2010 66.190 23 0,000347 0,000854 0,000295 6 JUNI 2010 74.733 61 0,000816 0,000838 0,000312 7 JULI 2010 83.822 38 0,000453 0,000823 0,000327 8 AGUSTUS 2010 88.860 36 0,000405 0,000816 0,000334 9 SEPTEMBER 2010 57.391 35 0,000610 0,000875 0,000275 10 OKTOBER 2010 90.045 40 0,000444 0,000815 0,000335 11 NOVEMBER 2010 81.650 42 0,000514 0,000827 0.000323 12 DESEMBER 2010 93.535 64 0,000684 0,000810 0.000340 14 FEBRUARI 2011 92.323 41 0,000444 0,000812 0.000338 15 MARET 2011 105.451 76 0,000721 0,000796 0.000353 16 APRIL 2011 90.914 47 0,000517 0,000813 0,000336 17 MEI 2011 61.207 27 0,000441 0,000866 0,000284 19 JULI 2011 99.105 72 0,000727 0,000803 0,000347 22 OKTOBER 2011 102.924 72 0,000700 0,000799 0,000351

Table 4.7 Hasil Perhitungan proporsi defect, UCL, dan LCL Revisi ( Kanjutan ) Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 23 NOVEMBER 2011 95.924 60 0,000625 0,000807 0,000343 24 DESEMBER 2011 99.142 51 0,000514 0,000803 0,000347 26 FEBRUARI 2012 94.500 52 0,000550 0,000809 0,000341 27 MARET 2012 104.038 40 0,000384 0,000798 0,000352 28 APRIL 2012 103.953 55 0,000529 0,000798 0,000352 30 JUNI 2012 89.658 66 0,000736 0,000815 0,000335 31 JULI 2012 91.739 70 0,000763 0,000812 0,000338 32 AGUSTUS 2012 64.031 47 0,000734 0,000859 0,000291 34 OKTOBER 2012 100.577 78 0,000776 0,000802 0,000348 35 NOVEMBER 2012 95.154 39 0,000410 0,000808 0,000342 36 DESEMBER 2012 102.202 56 0,000548 0,000800 0,000350 TOTAL 2.349.753 1.346 0,000573

Dari data tabel 4.7 diatas selanjutnya dibuatkan peta kendali p dengan bantuan sofware MINITAB 14 utnuk memudahkan untuk melihat data mana saja yang keluar dari batas kendali. Berikut ini peta kendali dari hasil olah data MINITAB 14 : Sample P ro p o r ti o n 25 22 19 16 13 10 7 4 1 0.0009 0.0008 0.0007 0.0006 0.0005 0.0004 0.0003 0.0002 _ P=0.0005728 UCL=0.0007974 LCL=0.0003483

P Chart of Jumlah defect

Tests performed with unequal sample sizes

4.8.2.2 Kapabilitas Proses

Dari hasil perhitungan batas kendali di atas tidak ada yang melewati batas kontrol. Perhitungan peta kendali p dengan p 0,000573 dalam kondsi stabil atau dalam batas kontrol, oleh karena itu, kita dapat menghitung kapabilitas proses untuk defect. Perhitungan kapabilitas proses adalah sebagai berikut :

Cp = 1-0,000573 = 0,999427 Atau = 99,9427 %

Peresntase sebesar 99,9427 % berarti kemampuan proses dalam menghasilkan produk defect sebesar 0,0573 %. Kedaan ini sudah cukup baik, tetapi dengan tingkat kapabilitas ini proses belum dapat untuk menghasilkan kualitas produk bebas cacat atau zerro deffect , karena masih ada 0,0573 % produk yang mengalami kegagalan dalam proses dan setidaknya perusahaan ingin menekan tingkat produk defect yang dihasilkan. Mengingat keinginan perusahaan untuk tetap dapat bersaing dalam kualitas dan dapat merebut pangsa pasar yang ada.

4.8.2.3 DPMO dan Level Sigma

Pengukura kinerja produk dengan menggunakan perhitungan DPMO (Defect Per Million Opportunities ). DPMO merupakan ukuran kegagalan dalam metode DMAIC, yang menunjukkan kegagalan per sejuta kesempatan. Tahapan-tahapan perhitungannya adalah sebagai berikut :

selama tahun 2010-2012 sebanyak 3.168.845 pcs.

b) Opportunities ( OP ), yaitu jumlah CTQ sebanyak 3 karakteristik. c) Defect (D), yaitu jumlah defect selama tahun 2010-2012 sebanyak

1.862 pcs

d) Defect per Unit =

=

.. .

= 0,0005875

e) Total Opportunities ( TOP ) = U x OP = 3.168.845 x 3 = 9.506.535

f) Defect per Opportunities ( DPO ) =

=

. . . = 0,000196g) Defect per Million Opportunities (DPMO )=DPO x 1.000.000 = 0,000196 x 1.000.000 = 196

h) Level Sigma

Dengan melihat tabel konversi Six Sigma bahwa untuk DPMO sebesar 196 adalah 5,05. Dan perhitungan tersebut juga dapat dengan bantuan Microsoft Excel sebagai berikut :

=NORMSINV(1-JUMLAH CACAT/JUMLAH KEMUNGKINAN) +SHIFT

=NORMSINV(1-190/1000000)+1,5 = 5,05

4.8.3 Perbandingan Target Dengan Actual

PT. KLM mempunyai Key Perfomace Indicator ( KPI ) dalam proses manufacturingnya. Salah satu KPI yang menjadi target adalah KPI Scrap, dimana setiap katagori tyre size memiliki target yang berbeda. Untuk melihat target KPI terutama defect UC, UCB, dan UCI untuk masing- masing katagori dapat dilihat pada tabel 4.8 dibawah ini :

JENIS SCRAP/DEFECT

TARGET ( DPMO )

LIGHT TRUCK DOUBLE BEAD TRUCK AND BUS UNDER CURE

254,11 285,51 228,23

UNDER CURE BEAD 117,73 55,08 19.67

UNDER CURE INTERIOR 118,83 49.28 1,57

Tabel 4.8 Key Perfomance Indicator Defect PT. KLM

Untuk tyre size 7.50-16 14PR SU88N termasuk dalam katagori Double Bead. Dari perhitungan DPMO sebelumnya dapat dibandingkan dengan DPMO target. Dengan perbandingan tersebut dapat dilihat sejauh mana kinerja saat ini terhadap KPI yang ada.

JENIS SCRAP/DEFECT

DPMO

KPI ACTUAL GAP

UNDER CURE 285,51 412,00 126,49

UNDER CURE BEAD 55,08 95,00 39,92

UNDER CURE INTERIOR 49,28 79,00 29,72

TOTAL 389,87 586,00 196,13

Dari data di atas, diketahui bahwa DPMO actual dari defect yang berkaitan dengan CTQ masih tidak mencapai target atau KPI Scrap/defect yang ditetapkan. Total selisih atau gap antara KPI dengan Actual adalah 196,13.

4.8.4 Pengukuran Kinerja Untuk Defect Terbesar ( Under Cure )

Berdasarkan data pada tabel 4.5 diketahui bahwa jumlah defect terbesar yang berkaitan dengan Critical To Quality adalah Under Cure sebanyak 1.308 pcs, sedangkan Under Cure Bead 302 pcs dan Under Cure Interior 252 pcs. Dan Grafik Histogramnya dapat dilihat seperti gambar 4.6 dibawah ini :

4.8.4.1 Pembuatan Peta Kendali Defect Under Cure

Dengan mengambil data Under pada tabel 4.5 dan pengshitungan cara yang sama seperti pada point 4.7.2.1 maka didapat hasil seperti pada tabel 4.10 berikut ini. 1308 302 252 0 200 400 600 800 1000 1200 1400 UC UCB UCI

JUMLAH DEFECT ( PCS )

JUMLAH DEFECT ( PCS ) Grafik 4.6 Defect 3 CTQTable 4.10 Hasil Perhitungan Proporsi Defect , UCL, dan LCL Under Cure

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 1 JANUARI 2010 58.610 26 0,000444 0,000664 0,000161 2 FEBRUARI 2010 62.075 14 0,000226 0,000657 0,000168 3 MARET 2010 66.190 17 0,000257 0,000650 0,000176 4 APRIL 2010 75.437 61 0,000809 0,000635 0,000191 5 MEI 2010 85.577 36 0,000421 0,000621 0,000204 6 JUNI 2010 74.733 35 0,000468 0,000636 0,000190 7 JULI 2010 83.822 30 0,000358 0,000623 0,000202 8 AGUSTUS 2010 88.860 29 0,000326 0,000617 0,000208 9 SEPTEMBER 2010 57.391 21 0,000366 0,000667 0,000158 10 OKTOBER 2010 90.045 28 0,000311 0,000616 0,000210 11 NOVEMBER 2010 81.650 31 0,000380 0,000626 0,000200 12 DESEMBER 2010 93.535 39 0,000417 0,000612 0,000214 13 JANUARI 2011 98.332 45 0,000458 0,000607 0,000218 14 FEBRUARI 2011 92.323 29 0,000314 0,000613 0,000212 15 MARET 2011 105.451 49 0,000465 0,000600 0,000225 16 APRIL 2011 90.914 39 0,000429 0,000615 0,000211 17 MEI 2011 61.207 19 0,000310 0,000659 0,000166 18 JUNI 2011 83.796 17 0,000203 0,000623 0,000202 19 JULI 2011 99.105 54 0,000545 0,000606 0,000219 20 AGUSTUS 2011 78.971 57 0,000722 0,000630 0,000196 21 SEPTEMEBR 2011 84.340 55 0,000652 0,000623 0,000203 22 OKTOBER 2011 102,924 66 0,000641 0,000603 0,000223 23 NOVEMBER 2011 95.924 51 0,000532 0,000610 0,000216 24 DESEMBER 2011 99.142 26 0,000262 0,000606 0,000219 25 JANUARI 2012 109.358 27 0,000247 0,000597 0,000228 26 FEBRUARI 2012 94.500 43 0,000455 0,000611 0,000215 27 MARET 2012 104.038 33 0,000317 0,000602 0,000224 28 APRIL 2012 103.953 34 0,000327 0,000602 0,000224 29 MEI 2012 98.012 28 0,000286 0,000607 0,000218 30 JUNI 2012 89.658 46 0,000513 0,000616 0,000209

Table 4.10 Hasil Perhitungan proporsi defect , UCL, dan LCL ( Lanjutan )

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 31 JULI 2012 91.739 30 0,000327 0,000614 0,000212 32 AGUSTUS 2012 64.031 44 0,000687 0,000654 0,000172 33 SEPTEMBER 2012 105.269 22 0,000209 0,000601 0,000225 34 OKTOBER 2012 100.577 58 0,000577 0,000605 0,000221 35 NOVEMBER 2012 95.154 29 0,000305 0,000610 0,000215 36 DESEMBER 2012 102.202 40 0,000391 0,000603 0,000222 TOTAL 3.168.845 1,308 0,000413

Dari tabel diatas, maka dibuatkan peta kendali P dengan bantuan software Minitab sebagai berikut :

S a m p le P ro p o rt io n 3 3 2 9 2 5 2 1 1 7 1 3 9 5 1 0 . 0 0 0 8 0 . 0 0 0 7 0 . 0 0 0 6 0 . 0 0 0 5 0 . 0 0 0 4 0 . 0 0 0 3 0 . 0 0 0 2 0 . 0 0 0 1 _ P = 0 . 0 0 0 4 1 2 8 U C L = 0 .0 0 0 6 0 3 4 L C L = 0 . 0 0 0 2 2 2 2 1 1 1 1 1 1 P C h a rt o f J u m la h d e fe ct T e st s p e rf o rm e d w it h u n e q u al sam p le size s

TEST 1. One point more than 3.00 standard deviations from center line. Test Failed at points: 4, 20, 21, 22, 32, 33

* WARNING * If graph is updated with new data, the results above may no * longer be correct.

Hasil dari peta kendali P diatas , dapat dilihat ada titik yang diluar batas kendali yaitu bulan April 2010, Agustus 2011, September 2011, Oktober 2011, November 2011, Agustus 2012, dan September 2012. Untuk mendapatkan proses yang lebih stabil maka titik –titik tersebut dhilangkan dan dilakukan peta kendali P revisi. Hasil perhitungan CL,LCL, dan UCL dapat dilihat pada tabel 4.11 dibawah ini :

Table 4.11 Hasil Perhitungan Proporsi Defect , UCL, dan LCL UC (Revisi)

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 1 JANUARI 2010 58.610 26 0,000444 0,000664 0,000161 2 FEBRUARI 2010 62.075 14 0,000226 0,000657 0,000168 3 MARET 2010 66.190 17 0,000257 0,000650 0,000176 4 MEI 2010 85.577 36 0,000421 0,000621 0,000204 5 JUNI 2010 74.733 35 0,000468 0,000636 0,000190 6 JULI 2010 83.822 30 0,000358 0,000623 0,000202 7 AGUSTUS 2010 88.860 29 0,000326 0,000617 0,000208 8 SEPTEMBER 2010 57.391 21 0,000366 0,000667 0,000158 9 OKTOBER 2010 90.045 28 0,000311 0,000616 0,000210 10 NOVEMBER 2010 81.650 31 0,000380 0,000626 0,000200 11 DESEMBER 2010 93.535 39 0,000417 0,000612 0,000214 12 JANUARI 2011 98.332 45 0,000458 0,000607 0,000218 13 FEBRUARI 2011 92.323 29 0,000314 0,000613 0,000212 14 MARET 2011 105.451 49 0,000465 0,000600 0,000225 15 APRIL 2011 90.914 39 0,000429 0,000615 0,000211 16 MEI 2011 61.207 19 0,000310 0,000659 0,000166 17 JUNI 2011 83.796 17 0,000203 0,000623 0,000202 18 JULI 2011 99.105 54 0,000545 0,000606 0,000219 19 NOVEMBER 2011 95.924 51 0,000532 0,000610 0,000216 20 DESEMBER 2011 99.142 26 0,000262 0,000606 0,000219 21 JANUARI 2012 109.358 27 0,000247 0,000597 0,000228 22 FEBRUARI 2012 94.500 43 0,000455 0,000611 0,000215 23 MARET 2012 104.038 33 0,000317 0,000602 0,000224 24 APRIL 2012 103.953 34 0,000327 0,000602 0,000224 25 MEI 2012 98.012 28 0,000286 0,000607 0,000218 26 JUNI 2012 89.658 46 0,000513 0,000616 0,000209

Table 4.11 Hasil Perhitungan proporsi defect , UCL, dan LCL Under Cure Revisi (Lamjutan)

Pengamatan Bulan Produksi Defect Proporsi

cacat UCL LCL 27 JULI 2012 91.739 30 0,000327 0,000614 0,000212 28 OKTOBER 2012 100.577 58 0,000577 0,000605 0,000221 29 NOVEMBER 2012 95.154 29 0,000305 0,000610 0,000215 30 DESEMBER 2012 102.202 40 0,000391 0,000603 0,000222 TOTAL 2.657.873 1,003 0,000377

Setelah didapat perhitungan pada tabel diatas, dilakukan pembuatan peta kendali P Revisi. Sample P ro p o rt io n 28 25 22 19 16 13 10 7 4 1 0.0006 0.0005 0.0004 0.0003 0.0002 0.0001 _ P=0.0003766 UCL=0.0005587 LCL=0.0001945

P Chart of Jumlah defect

Tests performed with unequal sample sizes

4.8.4.2 Kapabilitas Proses Defect Under Cure

Dari hasil perhitungan batas kendali di atas tidak ada yang melewati batas kontrol. Perhitungan peta kendali p dengan p 0,000377 dalam kondsi stabil atau dalam batas kontrol, oleh karena itu, kita dapat menghitung kapabilitas proses untuk defect. Perhitungan kapabilitas proses adalah sebagai berikut :

Cp = 1-0,000377 = 0,999623 Atau

= 99,999623 %

Persentase sebesar 99,999623 % berarti kemampuan proses dalam menghasilkan produk defect sekitar 0,0377 %.

4.8.4.3 DPMO dan Level Sigma Defect Under Cure

a) Unit ( U ), yaitu jumlah produksi ban size 7.50-16 14PR SU88N selama tahun 2010-2012 sebanyak 3.168.845 pcs.

b) Opportunities ( OP ), yaitu jumlah CTQ sebanyak 1 karakteristik. c) Defect (D), yaitu jumlah defect Under Cure selama tahun

2010-2012 sebanyak 1.308 pcs

d) Defect per Unit =

=

.. .

e) Total Opportunities ( TOP ) = U x OP = 3.168.845 x 1 = 3.168.845

f) Defect per Opportunities ( DPO ) =

=

.. .

= 0,000412

g) Defect per Million Opportunities (DPMO )=DPO x 1.000.000 = 0.000412 x 1.000.000 = 412

h) Level Sigma

Dengan melihat tabel konversi Six Sigma bahwa untuk DPMO sebesar 196 adalah 4,84. Dan perhitungan tersebut juga dapat dengan bantuan Microsoft Excel sebagai berikut :

=NORMSINV(1-JUMLAH CACAT/JUMLAH KEMUNGKINAN) +SHIFT

=NORMSINV(1-412/1000000)+1,5 = 4,84

Dengan cara seperti di atas dapat pula dihitung DPMO untuk UCB dan UCI. UCB didapat DPMO sebesar 95,3 dengan level sigma 5,23 sedangkan UCI didapat DPMO sebesar 79 dengan level sigma sebesar 5,28.