UNIVERSITAS DIPONEGORO UNIVERSITAS DIPONEGORO ANALISA CACAT LAS PADA KERETA

ANALISA CACAT LAS PADA KERETA

RAILLINK

RAILLINK

DAN LRT DI PT.DAN LRT DI PT. INKA MADIUN DENGAN METODE PENCEGAHAN DANINKA MADIUN DENGAN METODE PENCEGAHAN DAN PERBAIKANNYA

PERBAIKANNYA

LAPORAN KERJA PRAKTIK LAPORAN KERJA PRAKTIK

DISUSUN OLEH : DISUSUN OLEH : NAMA : NAMA : NIM NIM : : 2105011412002105011412007979 FAKULTAS TEKNIK FAKULTAS TEKNIK

PROGRAM STUDI S-1 TEKNIK MESIN PROGRAM STUDI S-1 TEKNIK MESIN

SEMARANG SEMARANG DESEMBER 2017 DESEMBER 2017

HALAMAN PENGESAHAN HALAMAN PENGESAHAN

Dengan ini menerangkan bahwa laporan kerja

Dengan ini menerangkan bahwa laporan kerja praktik yang di laksanakan padapraktik yang di laksanakan pada tanggal

tanggal 10 Juli10 Juli sampai dengan sampai dengan 11 Agustus 201711 Agustus 2017 dengan judul : dengan judul :

“

“

A

Ana

nalisa

lisa Cac

Caca

at

t LLa

as

s Pa

Pad

da

a K

Ke

eret

reta

a R

Ra

aiilink d

link da

an

n LLR

RT d

T di PT. I

i PT. I N

NK

KA Mad

A Madiun

iun d

de

enga

ngan

n

M

Me

etto

od

de

e Pe

Penc

nce

ega

gaha

han

n d

da

an

n Pe

Perba

rbaik

ika

anny

nnya

a

” ”“

“

D

De

efe

fect

ct A

Ana

nalys

lysiis We

s Weld

ldiing o

ng on Tr

n Tra

aiin R

n Ra

aiilink

link a

and

nd LLR

RT P

T PT.

T. II N

NK

KA

A M

Ma

ad

diiun Pr

un Pre

evve

ent

ntiio

on

n

and I

and I mp

mprrove

oveme

ment M

nt Met

ethods

hods

” ”Yang disusun oleh : Yang disusun oleh :

Nama

Nama : Arvin Khairul Anam: Arvin Khairul Anam NIM

NIM : 21050114120: 21050114120066066

Telah disetujui dan disahkan pada : Telah disetujui dan disahkan pada :

Hari

Hari : : RabuRabu Tanggal

Tanggal : : 21 21 Desember Desember 20162016

Yang mengesahkan : Yang mengesahkan :

Koordinator Kerja Praktik Koordinator Kerja Praktik

Dr. Rifky Ismail, ST, MT Dr. Rifky Ismail, ST, MT NIP :198007162 NIP :198007162008011017008011017 Dosen Pembimbing KP Dosen Pembimbing KP

Prof. Dr. Rer. Nat. Ir. A.P. Bayuseno, Msc Prof. Dr. Rer. Nat. Ir. A.P. Bayuseno, Msc

NIP : 1962052

HALAMAN PENGESAHAN HALAMAN PENGESAHAN

Dengan ini menerangkan bahwa laporan kerja

Dengan ini menerangkan bahwa laporan kerja praktik yang di laksanakan padapraktik yang di laksanakan pada tanggal

tanggal 10 Juli10 Juli sampai dengan sampai dengan 11 Agustus 201711 Agustus 2017 dengan judul : dengan judul :

“

“

A

Ana

nalisa

lisa Cac

Caca

at

t LLa

as

s Pa

Pad

da

a K

Ke

eret

reta

a R

Ra

aiilink d

link da

an

n LLR

RT d

T di PT. I

i PT. I N

NK

KA Mad

A Madiun

iun d

de

enga

ngan

n

M

Me

etto

od

de

e Pe

Penc

nce

ega

gaha

han

n d

da

an

n Pe

Perba

rbaik

ika

anny

nnya

a

” ”“

“

D

De

efe

fect

ct A

Ana

nalys

lysiis We

s Weld

ldiing o

ng on Tr

n Tra

aiin R

n Ra

aiilink

link a

and

nd LLR

RT P

T PT.

T. II N

NK

KA

A M

Ma

ad

diiun Pr

un Pre

evve

ent

ntiio

on

n

and I

and I mp

mprrove

oveme

ment M

nt Met

ethods

hods

” ”Yang disusun oleh : Yang disusun oleh :

Nama

Nama : Arvin Khairul Anam: Arvin Khairul Anam NIM

NIM : 21050114120: 21050114120066066

Telah disetujui dan disahkan pada : Telah disetujui dan disahkan pada :

Hari

Hari : : RabuRabu Tanggal

Tanggal : : 21 21 Desember Desember 20162016

Yang mengesahkan : Yang mengesahkan :

Koordinator Kerja Praktik Koordinator Kerja Praktik

Dr. Rifky Ismail, ST, MT Dr. Rifky Ismail, ST, MT NIP :198007162 NIP :198007162008011017008011017 Dosen Pembimbing KP Dosen Pembimbing KP

Prof. Dr. Rer. Nat. Ir. A.P. Bayuseno, Msc Prof. Dr. Rer. Nat. Ir. A.P. Bayuseno, Msc

NIP : 1962052

LEMBAR PENGESAHAN PERUSAHAAN LEMBAR PENGESAHAN PERUSAHAAN

PT. Mekar Armada Jaya PT. Mekar Armada Jaya

LLa

ap

po

orra

an I

n I ni

ni D

Diia

ajjuk

uka

an Untuk

n Untuk M

Me

ele

leng

ngkap

kapi i Seb

Seba

aggiia

an P

n Pe

errsya

syarra

ata

tan P

n Pe

enye

nyele

lesa

saiia

an

n

P

Prra

akte

ktek K

k K e

errjja

a LLa

ap

pa

ang

nga

an PT

n PT. M

. Me

ekar A

kar A rrm

ma

ad

da

a JJ a

aya

ya M

Ma

agela

gelang

ng

Oleh: Oleh:

Arvin Khairul Anam Arvin Khairul Anam

21050114120066 21050114120066

Diperiksa dan Disahkan Oleh: Diperiksa dan Disahkan Oleh: PT. Mekar Armada Jaya Magelang PT. Mekar Armada Jaya Magelang

Senior Manager Senior Manager Panji Sulaksono Panji Sulaksono NIP. 990900012 NIP. 990900012 Pembimbing Lapangan Pembimbing Lapangan Kristanto Kristanto NIP. 991100051 NIP. 991100051

KATA PENGANTAR

Puji dan syukur penulis sampaikan kepada Tuhan Yang Maha Esa atas berkat rahmat dan karunia-Nya penulis dapat melalui masa kerja praktek di PT. Mekar Armada Jaya Magelang dan bisa menyelesaikan laporan kerja praktek dengan judul

Analisa

Cacat Las Pada Kereta Railink dan L RT di PT. I NKA Madiun dengan Metode

Pencegahan dan Perbaikannya

”. Pada kesempatan ini penulis mengucapkan terimakasih kepada : Tuhan Yang Maha Esa, yang telah menganugerahkan berkat dan ramat-Nya

berupa keseharan dan rezeki sehingga penulis dapat menyelesaikan kegiatan Kerja Praktek dengan baik dan lancar.

Orang tua, yang telah membiayai perkuliahan penulis juga keluarga yang selalu

memberi semangat, doa, dan dukungan.

Bpk. Dr. Rifki Ismail, ST, MT selaku dosen pembimbing Kerja Praktek. Bpk. Panji Sulaksono selaku Senior Manager Teknologi Produksi.

Bpk. Kristanto selaku pembimbing kerja praktek. Mas Donald selaku pembimbing lapangan.

Dan kepada semua orang yang tidak dapat penulis sebutkan satu persatu.

Akhir kata, penulis menyampaikan permohonan maaf jika ada kesalahan yang penulis lakukan dalam laporan kerja prakek ini. Maka kritik dan saran yang sifatnya membangun sangat penulis harapkan, agar laporan berikutnya dapat lebih baik lagi. Semoga laporan ini bisa bermanfaat dan memberikan informasi yang diperlukan bagi siapa saja yang memerlukannya.

Semarang, 21 Desember 2016

DAFTAR ISI

LEMBAR PENGESAHAN ... i

LEMBAR PENGESAHAN PERUSAHAAN ... ii

KATA PENGANTAR ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... xi

BAB I PENDAHULUAN 1.1 Latar Belakang Kerja Praktek ... 1

1.2 Tujuan ... 2

1.3 Manfaat Kerja Praktek ... 2

1.4 Batasan Masalah ... 3

1.5 Metodologi Pengumpulan Data ... 3

1.6 Sistematika Penulisan ... 4

BAB II PROFIL PERUSAHAAN 2.1 Latar Belakang Berdirinya Perusahaan ... 5

2.2 Sejarah PT. Industri Kereta Api (INKA) ... 6

2.3 Visi dan Misi ... 8

2.4 Struktur Organisasi di PT. Industri Kereta Api ... 9

2.4.1 Struktur Organisasi Divisi Teknologi Produksi ... 9

2.5 Lokasi Perusahaan ... 10

BAB III DASAR TEORI 3.1 Jenis-Jenis Pengelasan ... 12

3.1.1 SMAW (Shielded Metal Arc Welding) ... 13

3.1.1.1 Karakteristik Mesin ... 14

3.1.1.2 Elektroda ... 14

3.1.1.3 Kelebihan dan Kekurangan ... 16

3.1.2 SAW ( Submerged Arc Welding ) ... 16

3.1.2.1 Proses Pengelasan ... 17

3.1.2.3 Kelebihan dan Kekurangan ... 18

3.1.3 GMAW ( Gas Metal Arc Welding ) ... 19

3.1.3.1 MIG ( Metal Inert Gas ) ... 20

3.1.3.2 MAG ( Metal Active Gas ) ... 21

3.1.3.3 Karakteristik Mesin ... 21

3.1.3.4 Kawat Las ... 22

3.1.3.5 Kelebihan dan Kekurangan ... 23

3.1.4 GTAW ( Gas Tungsten Arc Welding ) ... 23

3.1.4.1 Karakteistik Mesin ... 24

3.1.4.2 Kelebihan dan Kekurangan ... .25

3.1.5 Las Titik ( Spot welding ) ... 26

3.1.6 OAW ( Oxy Asytylene Welding ) ... 27

3.1.6.1 Kelebihan dan Kekurangan ... 28

3.1.7 FCAW ( Flux Arc Welding ) ... 29

3.1.7.1 Kelebihan dan Kekurangan ... 30

3.1.8 Jenis-Jenis Sambungan Las ... 31

3.1.9 Fillet Welding ... 32

3.1.9.1 Partial Joint Penetration / Intermittent ... 32

3.1.9.2 Complete Joint Penetration / Full ... 33

3.2 Zona Daerah Pengelasan ... 33

3.2.1 Hot Affected Zone ( HAZ ) ... 33

3.2.2 Fusion Zone ... 33

3.2.3 Base Metal ... 34

3.3 Prosedur Pengelasan ( Welding Prosedure ) ... 34

3.3.1 Simbol-Simbol Dasar Pengelasan ... 35

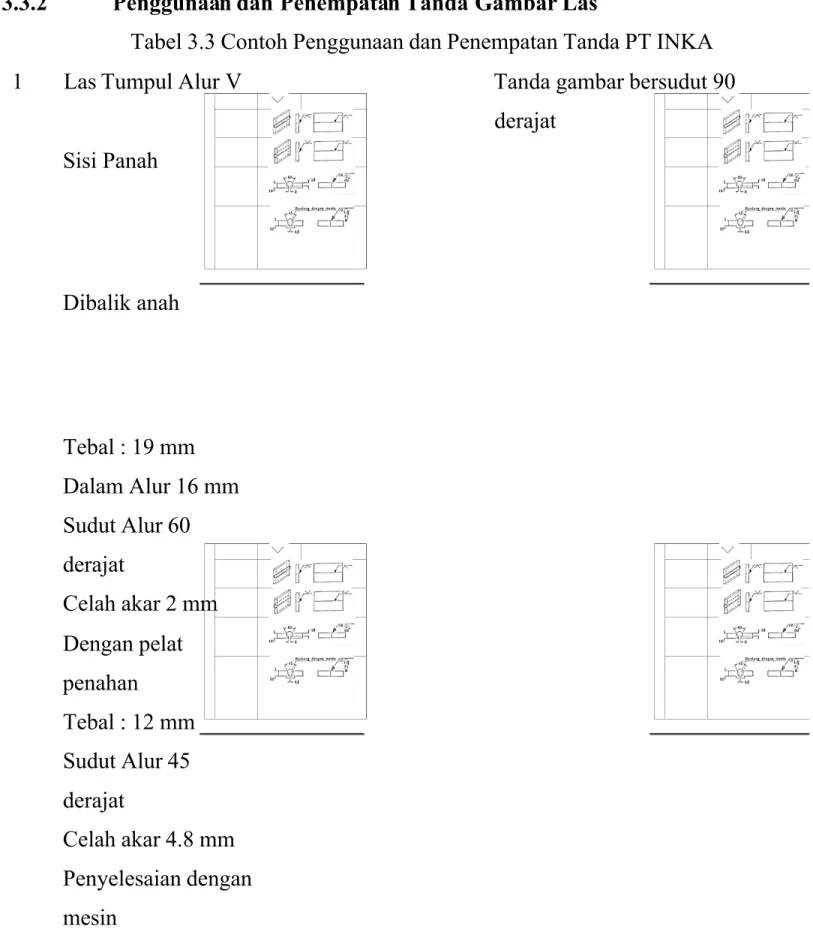

3.3.2 Contoh Penggunaan dan Penempatan Tanda Las ... 37

3.3.3 Perhitungan Parameter Welding Prosedure ... 41

3.3.4 Quality Level (Welding Class) ... 42

3.4 Cacat Las ... 45

3.4.1 Distorsi ... 45

3.4.3 Porositas ... 47

3.4.4 Slag Inclusion ... 48

3.4.5 Manik-manik Las ... 48

3.4.6 Spatter ... 49

3.4.7 Benda Kerja Berlubang ... 50

3.4.8 Lack of Penetration ... 50 3.4.9 Penetrasi Berlebih ... 51 3.4.10 Lack of Fusion ... 51 3.4.11 Crack ... 52 3.4.12 Underfill ... 54 3.4.13 Overlap ... 54

3.5 Pengujian dan Pemeriksaan ... 55

3.5.1 Pengujian Merusak ( Destructive Test ) ... 56

3.5.2 Pengujian Tak Merusak ( Non Destructive Test ) ... 56

3.6 Perbaikan Cacat / Repair ... 58

BAB IV METODOLOGI PEMECAHAN MASALAH 4.1 Kerangka Pemecahan Masalah ... 59

4.2 Langkah-langkah Pemecahan Masalah ... 60

4.2.1 Identifikasi Masalah ... 60

4.2.2 Tujuan ... 60

4.2.3 Pengumpulan Data ... 60

4.2.4 Pembahasan ... 61

4.2.5 Kesimpulan dan Saran ... 61

BAB V ANALISA DAN PEMBAHASAN 5.1 Pembahasan Jenis Pengelasan yang Digunakan ... 62

5.2 Tahap Persiapan Produksi ... 64

5.2.1 WP (Welding Procedure) ... 65

5.3 Analisa Cacat Las ... 30

5.3.1 Jenis Cacat Las pada Carbody Underframe ... 69

5.3.1.1 Sebelum Diberikan Beban dan Kompresi ... 69

5.3.2 Jenis Cacat Pada KRL Raillink ... 75

5.3.2.1 Cacat Pada Sidewall ... 75

5.3.2.2 Cacat Pada Underframe Bracket KRL ... 78

5.4 Pengujian Cacat ... 79

5.5 Perbaikan Cacat / Repair ... 83

BAB VI PENUTUP ... 86

5.1 Kesimpulan ... 86

5.2 Saran ... 87

DAFTAR PUSTAKA LAMPIRAN

DAFTAR GAMBAR

Gambar 2.1 Struktur Organisasi PT INKA (PERSERO) ... 9

Gambar 2.2 Struktur Organisasi Divisi Teknologi Produksi ... 10

Gambar 2.3 Letak Kota Madiun Jawa Timur ... 10

Gambar 2.4 Letak PT. INKA Persero di Jl. Yos Sudarso No.71 ... 11

Gambar 3.1 Klasifikasi Cara Pengelasan ... 12

Gambar 3.2 Komponen Las SMAW ... 13

Gambar 3.3 Proses Pengelasan SAW... 17

Gambar 3.4 Pengelasan Las Busur Gas ... 19

Gambar 3.5 Mesin Las MIG Semi-Otomatis ... 20

Gambar 3.6 Las GTAW ... 24

Gambar 3.7 Mesin Las TIG Manual dan Semi-Otomatis ... 25

Gambar 3.8 Skema Spot Welding ... 26

Gambar 3.9 Las OAW ... 27

Gambar 3.10 Las FCAW ... 29

Gambar 3.11 Jenis-Jenis Sambungan Las ... 31

Gambar 3.12 Fillet welding ... 32

Gambar 3.13 Intermittent Welding ... 32

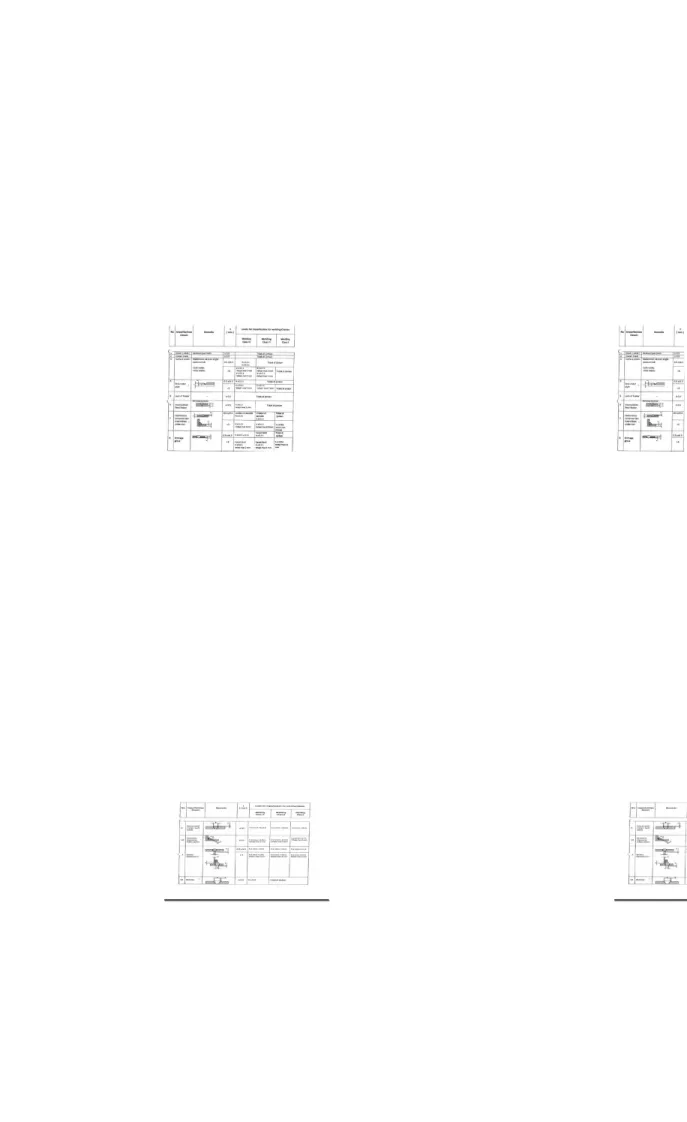

Gambar 3.14 Contoh Welding Pocedure PT.INKA ... 34

Gambar 3.15 Distorsi ... 46

Gambar 3.16 Undercut ... 46

Gambar 3.17 Porositas ... 47

Gambar 3.18 Slag Inclusion ... 48

Gambar 3.19 Manik-Manik Las Kurang Rapi ... 49

Gambar 3.20 Spatter ... 49

Gambar 3.21 Benda Kerja Berlubang ... 50

Gambar 3.22 Lack of Penetration ... 50

Gambar 3.23 Penetrasi Berlebih ... 51

Gambar 3.24 Lack of Fusion ... 51

Gambar 3.26 Underfill ... 54

Gambar 3.27 Overlap ... 54

Gambar 4.1 Flow Chart Pemecahan Masalah ... ...59

Gambar 5.1 Mesin Pengelasan GMAW………..…….62

Gambar 5.2 Filler Mild Steel (a) dan Filler Stainless Steel (b)……… .63

Gambar 5.3 Mesin Pengelasan GTAW ……….…..63

Gambar 5.4 Filler Alumunium LRT ………....64

Gambar 5.5 Mesin Spot Welding ……….……64

Gambar 5.6 Welding Procedure Sidewall KRL ………..65

Gambar 5.7 Welding Procedure Underframe KRL ………67

Gambar 5.8 Process Instruction Carbody Assembly LRT ………..……...68

Gambar 5.9 Car Body LRT ……….………69

Gambar 5.10 Cacat Lack of Penetration ……….…….…………...69

Gambar 5.11 Cacat Fusi (a), lack of penetrasi(b), dan porosity (c)…....….………..70

Gambar 5.12 Cacat Spatter ………..……….…………..…70

Gambar 5.13 Cacat Cluster Porositi ……….………..…70

Gambar 5.14 Porositi (Pin Hole)……….………….…....71

Gambar 5.15 Porositi (Blow Hole)……….….………….… ..71

Gambar 5.16. Cairan Anti Spatter ……….………...…..73

Gambar 5.17 Carbody LRT ………..………...73

Gambar 5.18 Cracking (mikro) ……….…………..73

Gambar 5.19 Cracking (longitudinal) ………..……….…....….74

Gambar 5.20 Lack of fusion ………..………….……...74

Gambar 5.21 Skema Annealing ………...…...75

Gambar 5.22 Sidewall Frame)………..….…..…...76

Gambar 5.23 Undercut (a) dan ( b ) Porosity (b) ………...76

Gambar 5.24 (Underfill (a) dan Porosity (b) ………..………...76

Gambar 5.25 Underframe Bracket KRL ……….………78

Gambar 5.26 Undercut ……….……….….78

Gambar 5.27 Pengujian Static Test pada Carbody Kereta LRT ………....80

Gambar 5.29 Pengujian Visual Inspection pada Sidewall KRL……….………81

Gambar 5.30 Pengujian Magnetik Test pada Boogie……….….……81

Gambar 5.31 Alat Ultrasonik Tes……….…….…82

Gambar 5.32 Pengujian Penetrant Test ………...…….…83

Gambar 5.33 Alat dan Bahan Uji Penetrant ……….…….83

Gambar 5.34 Process Instruction Lack of Fusi ……….……....84

Gambar 5.35 Proses Repair ( Filling ) ………...84

Gambar 5.36 Proses Repair (Chipping )……….……84

Gambar 5.37 Proses Repair (Gouging )………..85

Gambar 5.38 Hasil Repair LRT ………...……...85

DAFTAR TABEL DAFTAR TABEL

Tabel 3.1 Macam-macam jenis selaput (

Tabel 3.1 Macam-macam jenis selaput ( fluks fluks))……….……….……...….15….15 Tabel 3.2 Simbol

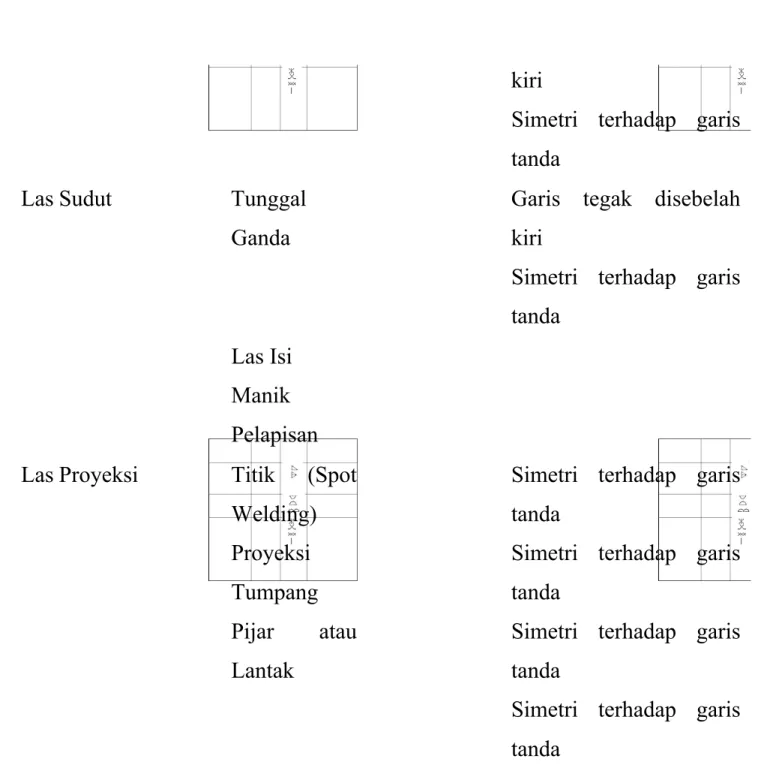

Tabel 3.2 Simbol – – Simbol Dasar Pengelasan PT INKA Simbol Dasar Pengelasan PT INKA ..………...…...………...….3535 Tabel 3.3 Simbol

Tabel 3.3 Simbol – – Simbol Dasar Tambahan ( Simbol Dasar Tambahan (SuplementarySuplementary) PT INKA ) PT INKA ...3...366 Tabel 3.4 Contoh Penggunaan dan Penempatan

Tabel 3.4 Contoh Penggunaan dan Penempatan Tanda PT INKA ...Tanda PT INKA ... ……3737 Tabel 3.5

Tabel 3.5 Limit Quality Limit Quality Level on Level on Welding Class Welding Class for Imperfectionfor Imperfection PT INKA... 43PT INKA... 43 Tabel 3.6

Tabel 3.6 Standart Keberterimaan Pengelasan AWS D.15 Standart Keberterimaan Pengelasan AWS D.15 PT PT INKA INKA ... ... 4545 Tabel 3.7

Departemen Teknik Mesin Departemen Teknik Mesin Universitas Diponegoro Universitas Diponegoro Semarang Semarang BAB I BAB I PENDAHULUAN PENDAHULUAN 1.1

1.1 Latar Belakang Kerja PraktekLatar Belakang Kerja Praktek

Perkembangan teknologi pada era globalisasi ini semakin maju dan Perkembangan teknologi pada era globalisasi ini semakin maju dan berkembang

berkembang maka maka sumber sumber daya daya manusia manusia yang baik yang baik pula pula agar agar suatu suatu bangsa bangsa tidaktidak tertinggal dari negara-negara lain. Oleh sebab itu Universitas dituntut dapat tertinggal dari negara-negara lain. Oleh sebab itu Universitas dituntut dapat mencetak para lulusan yang bukan hanya ahli dalam bidang teori tapi juga ahli mencetak para lulusan yang bukan hanya ahli dalam bidang teori tapi juga ahli dibidang industri yang sebenarnya. Dalam upaya pemenuhan akan hal tersebut dibidang industri yang sebenarnya. Dalam upaya pemenuhan akan hal tersebut maka sistem pendidikan UNDIP di desain agar mahasiswa yang telah melewati maka sistem pendidikan UNDIP di desain agar mahasiswa yang telah melewati tahap tertentu agar mendapatkan pengalaman visual pengaplikasian dari tahap tertentu agar mendapatkan pengalaman visual pengaplikasian dari pembelajaran

pembelajaran yang yang didapat didapat di di bangku bangku kuliah kuliah melalui melalui kerja kerja praktek.diperlukanpraktek.diperlukan akhir-akhir ini yang semakin pesat maka dibutuhkan pula

akhir-akhir ini yang semakin pesat maka dibutuhkan pula

Kerja Praktek merupakan salah satu cara syarat kelulusan bagi mahasiswa Kerja Praktek merupakan salah satu cara syarat kelulusan bagi mahasiswa untuk menyelesaikan Srata satu (S1) nya. Dalam menjalankan kerja praktek ini untuk menyelesaikan Srata satu (S1) nya. Dalam menjalankan kerja praktek ini diharapkan mahasiswa mendapatkan pengalaman di dunia kerja serta dapat diharapkan mahasiswa mendapatkan pengalaman di dunia kerja serta dapat menerapkan teori yang sudah didapatkan di bangku kuliah ke dalam

menerapkan teori yang sudah didapatkan di bangku kuliah ke dalam permasalahanpermasalahan yang sesungguhnya.Serta setelah menyelesaikan kerja praktek tersebut mahasiswa yang sesungguhnya.Serta setelah menyelesaikan kerja praktek tersebut mahasiswa diwajibkan untuk menyelesaikan laporan sesuai dengan tema yang sudah diwajibkan untuk menyelesaikan laporan sesuai dengan tema yang sudah mahasiswa pilih selama menjalankan kerja praktek. Penulisan laporan tersebut mahasiswa pilih selama menjalankan kerja praktek. Penulisan laporan tersebut berisikan pengalaman yang didapatkan oleh mahasiswa t

berisikan pengalaman yang didapatkan oleh mahasiswa t ersebut serta pembahasanersebut serta pembahasan ilmiah terhadap tema yang diambil dalam menjalankan kerja praktek ters

ilmiah terhadap tema yang diambil dalam menjalankan kerja praktek ters ebut.ebut. Bagi perusahaan yang diadakan kerja praktek berfungsi sebagai salah satu Bagi perusahaan yang diadakan kerja praktek berfungsi sebagai salah satu sumbangsih terhadap dunia pendidikan karena sudah memberi kes

sumbangsih terhadap dunia pendidikan karena sudah memberi kes empatan kepadaempatan kepada mahasiswa untuk merasakan dunia kerja yang sebenarnya. Serta sebagai bentuk mahasiswa untuk merasakan dunia kerja yang sebenarnya. Serta sebagai bentuk kerjasama antara Universitas dan perusahaan untuk mendapatkan karyawan yang kerjasama antara Universitas dan perusahaan untuk mendapatkan karyawan yang kompeten pada bidangnya.

Departemen Teknik Mesin Departemen Teknik Mesin Universitas Diponegoro Universitas Diponegoro Semarang

Semarang

Dalam kesempatan ini Penulis mendapatkan kesempatan untuk bekerja Dalam kesempatan ini Penulis mendapatkan kesempatan untuk bekerja praktek

praktek di di PT. PT. Mekar Mekar Armada Armada Jaya. Jaya. PT. PT. Mekar Mekar Armada Armada Jaya Jaya adalah adalah salah salah satusatu perusahaan

perusahaan yang yang bergerak bergerak dalam dalam bidang bidang industri industri karoseri karoseri yang yang berada berada didi Magelang tepatnya di jalan Mayjend Bambang Soegeng No.7 Magelang. PT. Magelang tepatnya di jalan Mayjend Bambang Soegeng No.7 Magelang. PT. Mekar Armada Jaya dipandang sebagai tempat kerja praktek releven bagi Mekar Armada Jaya dipandang sebagai tempat kerja praktek releven bagi mahasiswa Teknik Mesin Universitas Diponegoro Semarang. Diharapkan setelah mahasiswa Teknik Mesin Universitas Diponegoro Semarang. Diharapkan setelah menjalankan kerja praktek di perusahaan tersebut mendapatkan pengalaman serta menjalankan kerja praktek di perusahaan tersebut mendapatkan pengalaman serta setelah lulus nanti dapat langsung bekerja sesuai bidangnya.

setelah lulus nanti dapat langsung bekerja sesuai bidangnya. 1.2

1.2 TujuanTujuan

Tujuan dari dilakukannya kerja praktek ini adalah sebagai berikut : Tujuan dari dilakukannya kerja praktek ini adalah sebagai berikut : 1.

1. Menerapkan ilmu yang telah dipelajari oleh mahasiswa Teknik MesinMenerapkan ilmu yang telah dipelajari oleh mahasiswa Teknik Mesin dalam dunia pekerjaan dan mengajak mahasiswa mempunyai bayangan dalam dunia pekerjaan dan mengajak mahasiswa mempunyai bayangan pekerjaan yang akan dilakukan seorang

pekerjaan yang akan dilakukan seorang lulusan Teknik Mesin.lulusan Teknik Mesin. 2.

2. Membina kemampuan dan keterampilan mahasiswa secara optimal dalamMembina kemampuan dan keterampilan mahasiswa secara optimal dalam aspek pembahasan dan kesimpulan serta dapat menyampaikan dalam aspek pembahasan dan kesimpulan serta dapat menyampaikan dalam bentuk lisan dan tulisan.

bentuk lisan dan tulisan. 3.

3. Mengetahui jenis- jenis pengelasan dan cacat las di PT.INKA sertaMengetahui jenis- jenis pengelasan dan cacat las di PT.INKA serta bagaimana mencegah serta memperbaikinya.

bagaimana mencegah serta memperbaikinya. 4.

4. Mengamati dan mempelajari prosesMengamati dan mempelajari proses weldingwelding melalui WPS (melalui WPS (WeldingWelding Procedure Standard

Procedure Standard ) yang benar pada departemen Teknologi Produksi.) yang benar pada departemen Teknologi Produksi. 5.

5. Sebagai salah satu bentuk tugas dan syarat lulus Sebagai salah satu bentuk tugas dan syarat lulus mahasiswa Teknik Mesinmahasiswa Teknik Mesin Universitas Diponegoro.

Universitas Diponegoro.

1.3

1.3 Manfaat Kerja PraktekManfaat Kerja Praktek

Kerja praktek memiliki banyak manfaat yang dapat diperoleh, antara lain: Kerja praktek memiliki banyak manfaat yang dapat diperoleh, antara lain: 1.

1. Sarana penerapan ilmu yang telah dipelajari oleh mahasisSarana penerapan ilmu yang telah dipelajari oleh mahasiswa Teknik Mesinwa Teknik Mesin di

di perkuliahan perkuliahan dalam ddalam dunia kerja.unia kerja. 2.

2. Memberi bayangan tentang pekerjaan yang akan dilakukan seorangMemberi bayangan tentang pekerjaan yang akan dilakukan seorang lulusan Teknik Mesin.

lulusan Teknik Mesin. 3.

Departemen Teknik Mesin Universitas Diponegoro Semarang

4. Melatih kedisiplinan dan tanggung jawab dalam melakukan kerja.

5. Membina kemampuan dan keterampilan mahasiswa secara optimal dalam aspek pembahasan dan kesimpulan serta dapat menyampaikan dalam bentuk lisan dan tulisan.

1.4 Batasan Masalah

Pada penulisan laporan kerja praktek ini, untuk menganalisa masalah yang ada diperlukan adanya batasan-batasan agar lebih tertuju dan terkonsentrasi pada permasalahan yang akan dibahas., yang meliputi :

1. Mempelajari dan menganalisa cacat las pada proses welding yang sesuai dengan WPS yang benar serta cara pengujian dan repairnya.

2. Membaca dan memahami WPS (Welding Procedur Specification)

1.5 Metodologi Pengumpulan Data

Pengumpulan data laporan kerja praktek ini digunakan metode-metode sebagai berikut:

1. Metode Observasi

Penulis melakukan pengamatan langsung di lapangan. 2. Metode Studi Pustaka

Menggunakan data-data dari buku-buku yang ada di perpustakaan dan menggunakan data-data yang ada di internet.

3. Metode Wawancara

Melakukan tanya jawab dengan operator, teknisi lapangan, ataupun pembimbing lapangan.

4. Analisa Data

Membandingkan data yang di dapat menggunakan grafik, kemudian melakukan analisa dari grafik yang diperoleh.

Departemen Teknik Mesin Universitas Diponegoro Semarang

1.6 Sistematika Penulisan

Laporan kerja praktek ini dibagi menjadi lima bab yang saling berhubungan satu sama lain. Adapun sistematika penulisan laporan kerja praktek

ini adalah sebagai berikut: BAB I : PENDAHULUAN

Pada bab ini dijelaskan mengenai latar belakang kerja praktek, tujuan, manfaat kerja praktek, batasan masalah, metodologi pengumpulan data, serta sistematika penulisan laporan kerja praktek.

BAB II : TINJAUAN PERUSAHAAN

Pada bagian ini dijelaskan latar belakang berdirinya PT. Industri Kereta Api (INKA) di Madiun dan perkembangannya dari awal beroperasi sampai perkembangan saat ini, produksi dan kapasitasnya, struktur organisasi,

manajemen perusahaan, visi dan misi perusahaan, serta lingkup usaha. BAB III : DASAR TEORI

Dasar teori merupakan bagian-bagian yang berisis teori-teori analitis atau konsep-konsep yang digunakan sebagai dasar pemikiran untuk menjelaskan tentang hal-hal yang berhubungan dengan Cacat las pada proses Welding.

BAB IV : METODOLOGI PEMECAHAN MASALAH

Pada bab ini dibahas tentang metodologi pemacahan masalah kerja praktek di PT Mekar Armada Jaya Magelang.

BAB V : ANALISIS DAN PEMBAHASAN

BAB VI : PENUTUP

Departemen Teknik Mesin Universitas Diponegoro Semarang BAB II PROFIL PERUSAHAAN 2.1 Profil Perusahaan

PT Mekar Armada Jaya saat ini telah berkembang menjadi perusahaan karoseri terkemuka di Indonesia. Berbagai kemajuan dan prestasi yang telah dicapai dengan kerja keras. Perusahaan ini terbukti mempertahankan dari badai krisis ekonomi dan tantangan jaman kunci sukses PT Mekar Armada Jaya adalah visi untuk maju terus dimana kerja keras dan inovasi menjadi pedoman untuk mengatasi tantangan dimasa depan. Kesuksesan hari ini tidak membuat PT Mekar Armada Jaya cepat berpuas diri, sehingga perusahaan selalu melakukan evaluasi untuk terus mengembangkan diri dan memberikan yang terbaik. PT Mekar Armada Jaya akan terus meningkatkatkan kinerja perusahaan dengan filosofi “5K” (Konsumen, Karakter, Kerja Tim, Kemitraan, dan Kembangkan Diri) untuk mencapai tujuan perusahaan, PT Mekar Armada Jaya memiliki motto yaitu “TO BE NUMBER ONE ”.

Selain di bidang otomotif New Armada juga mengambangkan usaha bidang lain seperti perbankan, properti, dan lain-lain. Semua unit usaha ini

disatukan, dimonitor dan dikondisikan oleh sebuah perusahaan holding manajemen PT Mekar Armada Investama.

2.2 Sejarah Perusahaan

Berikut adalah perkembangan PT Mekar Armada Jaya adalah PT Mekar Armada Jaya didirikan pada tahun 1974 oleh David Herman Jaya, dengan dimulai dari bengkel rumahan di jalan Prawiro Kusuman no. 3 Magelang. New Armada yang bergerak dibidang karoseri, pada tahun 1976 menempati area seluas 9000 m2 di jalan raya Mertoyudan, Magelang dengan jumlah karyawan 200 orang.

Pada tahun 1977, area tanah diperluas menjadi 2 ha dengan kapasitas produksi 200 unit per bulan. Merek New Armada menjadi semakin terkenal

Departemen Teknik Mesin Universitas Diponegoro Semarang

Pada tahun 1980, PT Mekar Armada Jaya mulai membuktikan diri sebagai perusahaan karoseri dengan sistem “ Press Body” yang terkemuka di Indonesia.

Pada tahun 1982, PT Mekar Armada Jaya dipercaya pemerintah untuk menyelesaikan mobil-mobil pemilu yang digunakan di seluruh Indonesia, sehingga dapa mengembangkan diri menjadi 400-500 unit per bulan, meliputi minibus dan smallbus. Jumlah karyawan yang ditingkatkan menjadi 1000 orang dan fasilitas-fasilitas penunjang ditambahkan dengan mesin canggih seperti cat oven ( spray booth), mesin press, spotwelding , dan lain-lain.

Tahun 1986, PT Mekar Armada Jaya mendapatkan kepercayaan lagi untuk memproduksi mobil puskesmas untuk seluruh Indonesia sebanyak 1000 unit. Dan menggandeng ATPM (Agen Tunggal Pemegang Merek). New Armada berhasil menaikan kapasitasnya secara perlahan tapi pasti sampai mencapai puncaknya dengan kapasitas 1000 unit per bulan ditahun 1996 dengan area tanah seluas 20 ha dan dengan karyawan berjumlah kurang lebih 3500 orang. Sedangkan produksi yang dihasilkan selain minibus dan smallbus juga dikembangkan ke bus besar, bus medium, box, dump truck, loadback, car carrier , dan lain-lain. Dari berbagai merek seperti: Mitsubishi, Hino, Toyota, Suzuki, Dahaitsu, Nissan, dan berbagai merek lain.

Pada tahun 1992, pasar ekspor dijamah sampai sampai Brunei Darussalam, Cyprus, Srilanka, dan Arab Saudi.

Pada tahun 1994, PT Mekar Armada Jaya mendapatkan kepercayaan dari PT Kerana Yudha Tiga Berlian Motor (KTB) sebagai ATPM Mitsubishi di Indonesia untuk merakit kendaraan Colt T 120ss yang sampai sekarang dikenal dengan MOC (Mitsubishi Original Component). Dan memperoleh pengakuan dari PT KTB pada tahun 1995.

Pada tahun 1996, divisi teknik dirubah menjadi divisi stamping dan workshop plant yang didukung teknologi yang lebih maju dengan fasilitas CAD, CAM dan CNC Milling yang diinstal pada awal tahun 1997.

Pada tahun 2002, divisi ini berubah menjadi divisi stamping dan tool karena fungsinya dalam pembuatan “dies”. Dalam perkembangan ini PT Mekar

Departemen Teknik Mesin Universitas Diponegoro Semarang

Armada Jaya mendapatkan order pembuatan dies dari berbagai perusahaan berskala internasional seperti:

PT Astra Dahiatsu Motor (ADM) PT Indomobil Suzuki Indonesia (ISI)

PT Mitsubishi Krama Yudha Manufacturing (MKM) PT Toyota Motor Manufacturing Indonesia (TMII) PT Gema Kempa Daya (GKD)

PT Izusu inti Panca Press Indonesia (IIPI)

Pada tahun 2004, PT Mekar Armada Jaya mulai mengoperasikan Tambun Plant.

Pada tahun 2005, PT Mekar Armada Jaya mendapatkan sertifikat ISO 9001.

Pada tahun 2010, PT Mekar Armada Jaya mendapatkan sertifikat ISO 14001.

Pada tahun 2012-2015, PT Mekar Armada Jaya telah mengakuisisi dari berbagai mesin yang bertujuan untuk meningkatkan dan memodernisasi di pabrik

Magelang.

Pada tahun 2016, perusahaan karoseri PT Mekar Armada Jaya meluncurkan bis tingkat generasi kedua City Bus Line (Citouro).

Pada tahun 2017, perusahaan karoseri PT Mekar Armada Jaya meluncurkan All New Prona Microbus dan Evolander SHD.

Departemen Teknik Mesin Universitas Diponegoro Semarang

2.3 Visi, Misi dan Filosofi Perusahaan 2.3.1 Visi dan Misi Perusahaan

PT. Mekar Armada Jaya Magelang memiliki visi dan misi sebagai berikut: VISI

Menjadi Perusahaan Autobody Manufacturing , Parts, Komponen Otomotif dan Tools bermutu berwawasan Internasional

MISI

1. Menciptakan kendaraan yang aman, nyaman, dan berkualitas untuk mencapai kepuasan pelanggan

2. Memproduksi parts, komponen otomotif dan tools bermutu tinggi dengan Global Quality

2.3.2 Filosofi Perusahaan

PT. Mekar Armada Jaya Magelang memiliki filosofi sebagai berikut: 1. Kepuasan pelanggan adalah komitmen kami.

2. Proaktif, kepedulian, dan komunikasi yang baik adalah kebiasaan kami. 3. Kerja tim adalah kekuatan kami.

4. Pemasik, distributor dan karyawan adalah mitra kami. 5. Terus mengembangkan diri adalah kunci sukses kami.

3. Struktur Organisasi di PT Mekar Armada Jaya

Struktur organisasi PT. Mekar Armada Jaya disusun sesuai dengan visi dan misi perusahaan yang diemban dengan sasaran jangka panjang untuk dapat diakui sebagai perusahaan kelas dunia yang unggul di Indonesia. Untuk itu struktur organisasi yang efektif dan efisien diterapkan dengan tujuan agar seluruh bagian yang ada di dalam perusahaan mampu bekerja secara maksimal untuk

Departemen Teknik Mesin Universitas Diponegoro Semarang

Gambar 2.1 Struktur Organisasi PT INKA (PERSERO)

2.4.1 Struktur Organisasi Divisi Teknologi Produksi

Struktur organisasi divisi Teknologi Produksi disusun sesuai dengan visi dan misi perusahaan yang diemban dengan sasaran jangka panjang untuk dapat membantu perusahaan bersaing di level internasional. Divisi Teknologi Produksi dibuat untuk melakukan kegiatan perencanaan, pembuatan dan prosedur part mulai dari proses minor bahan mentah sampai bagian assembly serta mempersiapkan arahan intruksi dan informasi seperti WP (welding Procedure ) dan PI ( Process Instruction ) yang digunakan untuk produksi hingga perawatan untuk alat-alat tersebut.

Departemen Teknik Mesin Universitas Diponegoro Semarang

4. Lokasi Perusahaan

PT. Mekar Armada Jaya berkedudukan dan berlokasi Jl. Mayjend Bambang Soegeng No.7 PO BOX 160 Magelang 56172.

Gambar 2.4 Letak PT. Mekar Armada Jaya di Jl. Mayjend Bambang Soegeng No.7 Magelang

Departemen Teknik Mesin Universitas Diponegoro Semarang BAB III DASAR TEORI 3.1 Pengelasan

Pengelasan adalah penyambungan terlokalisasi dari logam (metal ) atau non logam yang dihasilkan dengan memanaskan material hingga temperatur las, dengan atau tanpa menggunakan tekanan ( pressure), atau hanya tekanan, dengan atau tanpa menggunakan logam pengisi ( ASME Section IX, 2010 ).

Harsono dan Toshie (1979) menyatakan bahwa klasifikasi cara kerja yang sering digunakan, dapat dibagi dalam tiga kelas utama yaitu:

1. Pengelasan Cair

Merupakan pengelaan dimana sambungan dipanaskan sampai mencair dengan sumber panas dari busur listrik atau semburan api gas yang terbakar. Contohnya adalah las litrik, las gas, las busur, las termit dll.

2. Pengelasan Tekan

Merupakan pengelasan dimana sambungan dipanaskan dan kemudian ditekan hingga menjadi satu. Contohnya adalah seperti las gesek ( friction welding), las titik (spot welding), las induksi dll.

3. Pematrian

Adalah cara pengelasan dimana sambungan diiat dan disatukan dengan menggunakan paduan logam yang mempunyai titik cair rendah. Dalam cara ini logam induk tidak ikut mencair. Contohnya adalah pembrasingan dan penyolderan.

Departemen Teknik Mesin Universitas Diponegoro Semarang

Gambar 3.1 Klasifikasi Cara Pengelasan ( Harsono dan Toshie, 1985)

3.1.1 Pengelasan

SMAW

(Shielding Metal Arc Welding

)(Shield Metal Arc Welding ) yang juga disebut Las busur listrik adalah proses pengelasan yang menggunakan panas untuk mencairkan material dasar atau logam induk dan elektroda (bahan pengisi). Panas tersebut dihasilkan oleh lompatan ion listrik yang terjadi antara katoda dan anoda (ujung elektroda dan permukaan plat yang akan dilas ).

Departemen Teknik Mesin Universitas Diponegoro Semarang

Proses terjadinya pengelasan karena adanya kontak antara ujung elektroda dan material dasar sehingga terjadi hubungan pendek dan saat terjadi hubungan pendek tersebut tukang las ( welder ) harus menarik elektrode sehingga terbentuk busur listrik yaitu lompatan ion yang menimbulkan panas. Panas akan mencairkan elektrode dan material dasar sehingga cairan elektrode dan cairan material dasar akan menyatu membentuk logam lasan (weld metal ). Untuk menghasilkan busur yang baik dan konstan tukang las harus menjaga jarak ujung elektroda dan permukaan material dasar tetap sama.

3.1.1.1 Karakteristik Mesin

Dalam proses pengelasan SMAW tenaga listrik yang di peroleh dari mesin menurut jenis arus yang dikeluarkan terbagi menjadi 3 jenis mesin : mesin dengan arus searah (DC), mesin dengan arus bolak balik (AC), mesin dengan kombinasi arus searah (DC) dan arus bolak balik (AC). Pada mesin arus (DC) dilengkapi dengan komponen yang merubah sifat arus bolak balik (AC) menjadi arus searah yaitu dengan generator listrik. Mesin arus bolak balik tidak perlu dilengkapi dengan generator tetapi cukup dengan transformator. Karakteristik elektrik efisiensinya 80-85%. Pada mesin kombinasi antara AC dan DC dilengkapi dengan transformator dan rectifier,dimana rectifier ini mempunyai fungsi untuk meratakan arus.

3.1.1.1.1 Elektroda

Sebagian besar elektrode las SMAW dilapisi oleh lapisan flux, yang berfungsi sebagai pembentuk gas yang melindungi cairan logam dari kontaminasi udara sekelilingnya. Selain itu fluk berguna juga untuk membentuk terak las yang juga berfungsi melindungi cairan las dari udara sekelilingnya. Lapisan elektrode ini merupakan campuran kimia yang komposisisnya sesuai dengan kebutuhan pengelasan. Menurut AWS ( American Welding Society ) elektroda diklasifikasikan dengan huruf E dan diikuti empat atau lima digit sebagai berikut E xxxx (x) . Dua digit yang pertama atau tiga digit menunjukan kuat tarik hasil

Departemen Teknik Mesin Universitas Diponegoro Semarang

las tiga digit menunjukan kuat tarik lebih dari 100.000 psi sedangkan dua digit menunjukan kuat tarik hasil lasan kurang dari 100.000 psi.

Pembacaan dalam elektroda E 6010

E- Electrode

60 – Tensile Strenght x 1000 psi

Exx1x - All position (flat, horizontal, vertical, overhead ) Exx2x - Horizontal and Flat only

Exx3x - Flat position only

Exx4x – Flat, Overhead, Horizontal, Vertical down Last digit X , type covering of coating, current, etc Tabel 3.1 Macam-macam jenis selaput ( fluks)

Angka ke empat Jenis Selaput (fluks) Arus Pengelasan

0 Natrium selulosa,

Oksida besi tinggi

DC +

1 Kalium-selulosa tinggi AC, DC+

2 Natrium – Titania

tinggi

AC,DC-3 Kalium-titania tinggi AC,DC+

4 Serbuk besi- titania AC,DC±

5 Natrium, hydrogen rendah DC+ 6 Kalium – hydrogen rendah AC,DC+

7 Serbuk besi- oksida

besi

AC,DC+

8 Serbuk besi –

hydrogen rendah

Departemen Teknik Mesin Universitas Diponegoro Semarang

3.1.1.2 Kelebihan dan Kekurangan

Menurut Ir. Soeweify, M.Eng. pengelasan dengan metode SMAW ( Sheild Metal Arc Welding ) mempunyai beberapa keuntungan, sehingga penggunaannya cukup luas, diantaranya adalah :

a. Cara pengelasan cukup fleksibel, dapat menyambung logam dengan ketebalan tipis sampai tebal dengan bermacam-macam posisi pengelasan.

b. Lebih ekonomis karena modal yang diperlukan relatif kecil dan mudah pemeliharaannya.

c. Penggunaanya lebih mudah, sehingga tidak terlalu sukar untuk melatih calon welder .

Metode SMAW ( Sheild Metal Arc Welding ) mempunyai beberapa kelemahan, diantaranya adalah pengelasan terbatas hanya sampai sepanjang elektoda dan harus melakukan penyambungan. Setiap akan melakukan pengelasan berikutnya slag harus dibersihkan. Tidak dapat digunakan untuk pengelasan bahan baja non – ferrous serta efesiensi endapan rendah.

3.1.2

PengelasanSAW (Submerged Arc Welding)

Pengelasan SAW merupakan proses pengelasan busur listrik yang melelehkan wire elektrode dan material dasar yang dilindungi oleh serbuk pasir dari kontaminasi udara selama proses pengelasan menggunakan tegangan dan arus listrik tinggi. Dimana flux tersebut kemudian menjadi terak las ( slag ) yang cukup kuat untuk melindungi logam lasan hingga membeku.

Departemen Teknik Mesin Departemen Teknik Mesin Universitas Diponegoro Universitas Diponegoro Semarang

Semarang

Gambar 3.3 Proses Pengelasan

Gambar 3.3 Proses Pengelasan SAWSAW ( Muhandisu, 2012)( Muhandisu, 2012) Prinsip Pengelasan

Prinsip Pengelasan SAW SAW hampir sama pada proses pengelasan hampir sama pada proses pengelasan SMAW

SMAW , namun fluks yang ada pada, namun fluks yang ada pada SAW SAW berbentuk seperti pasir sedangkan berbentuk seperti pasir sedangkan pada

pada SMAW SMAW elektrodanya diselaputi oleh elektrodanya diselaputi oleh Flux Flux. Selain itu. Selain itu SMAW SMAW merupakan merupakan pengelasan manual, sedangkan

pengelasan manual, sedangkan SAW SAW merupakan pengelasan otomatis. merupakan pengelasan otomatis. Faktor yang perlu diperhatikan sebelum pengelasan

Faktor yang perlu diperhatikan sebelum pengelasan SAWSAW (Submerged

(Submerged Arc WArc Welding) elding) :: 1.

1. Komposisi kimia dan properti mekanikal lasan yang diharapkanKomposisi kimia dan properti mekanikal lasan yang diharapkan 2.

2. Ketebalan material yang akan dilasKetebalan material yang akan dilas 3.

3. Cara pengelasanCara pengelasan 4.

4. Posisi pengelasan yang dibuatPosisi pengelasan yang dibuat 5.

5. Frekuensi atau volume pengelasan Frekuensi atau volume pengelasan yang diinginkanyang diinginkan SAW (Submerged Arc Welding

SAW (Submerged Arc Welding ) ) dapat dapat dioperasikan ddioperasikan dengan engan 3 3 caracara antara lain :

antara lain : 1.

1. Semi otomaticSemi otomatic (filler dipasok dengan tangan welder) (filler dipasok dengan tangan welder) 2.

2. Automatic Automatic (filler dipasok oleh mesin) (filler dipasok oleh mesin) 3.

3. Dengan mesin (Dengan mesin (welding travel welding travel secara manual dan juga digunakan secara manual dan juga digunakan untuk elektroda diameter kecil).

untuk elektroda diameter kecil).

3.1.2.1

3.1.2.1 Proses PengelasanProses Pengelasan

Metode pengendalian proses las

Metode pengendalian proses las SAW (Submerged Arc Welding SAW (Submerged Arc Welding )) ada dua cara :

Departemen Teknik Mesin Departemen Teknik Mesin Universitas Diponegoro Universitas Diponegoro Semarang

Semarang

1.

1. Pengendalian Pengendalian DigitalDigital

Keuntungan utama dari sistem pengendali digital ialah dengan Keuntungan utama dari sistem pengendali digital ialah dengan keakuratan hasil pengendalian.

keakuratan hasil pengendalian.

Kekurangan pengendali digital dibanding pengendali analog adalah Kekurangan pengendali digital dibanding pengendali analog adalah power

power source source yang yang ada ada belum belum tentu tentu sesuai, sesuai, perlu perlu modifikasi modifikasi sertaserta merawatan lebih sukar dibanding dengan type analog.

merawatan lebih sukar dibanding dengan type analog. 2.

2. Pengendalian Pengendalian analoganalog

Bahan baku logam yang mampu dilas dengan SAW secara umum Bahan baku logam yang mampu dilas dengan SAW secara umum ialah semua material yang ada dipasar dewasa ini mulai dari baja karbon ialah semua material yang ada dipasar dewasa ini mulai dari baja karbon sederhana hingga logam nikel dan alloy yang rumit.

sederhana hingga logam nikel dan alloy yang rumit.

Fluks adalah campuran komposisi mineral sesuai dengan formula Fluks adalah campuran komposisi mineral sesuai dengan formula penggunaanya yang

penggunaanya yang berbentuk berbentuk granular / granular / butiran.butiran. Flux Flux dalam dalam SAW (SubmergedSAW (Submerged Arc Welding

Arc Welding dapat berguna untuk 4M : dapat berguna untuk 4M : 1.

1. Melindungi metal yang mencair dari udara luar dengan menutupinyaMelindungi metal yang mencair dari udara luar dengan menutupinya dengan slag yang sedang mencair.

dengan slag yang sedang mencair. 2.

2. Membersihkan metal yang mencair.Membersihkan metal yang mencair. 3.

3. Memodifikasi komposisi metal lasan.Memodifikasi komposisi metal lasan. 4.

4. Mempengaruhi pembentukan bulir las dan properti mekanikalnya.Mempengaruhi pembentukan bulir las dan properti mekanikalnya.

3.1.2.2

3.1.2.2 Kawat LasKawat Las Pada pengelasan

Pada pengelasan SAW SAW , elektroda yang digunakan memiliki, elektroda yang digunakan memiliki flux flux dan dan berbentuk

berbentuk roll roll seperti gulungan kabel. Elektroda dalam bentuk kawat seperti gulungan kabel. Elektroda dalam bentuk kawat diumpankan ke kampuh las benda kerja secara kontinu dan ditutup dengan diumpankan ke kampuh las benda kerja secara kontinu dan ditutup dengan flux flux dalam bentuk serbuk halus. Busur listrik tercipta diantara elektroda dan benda dalam bentuk serbuk halus. Busur listrik tercipta diantara elektroda dan benda kerja namun tidak terlihat karena elektroda tertutup oleh

kerja namun tidak terlihat karena elektroda tertutup oleh flux flux..

3.1.2.3

3.1.2.3 Kelebihan dan KekuranganKelebihan dan Kekurangan

Kelebihan dari metode pengelasan

Kelebihan dari metode pengelasan SAW (Submerged Arc Welding)SAW (Submerged Arc Welding) adalah :

adalah : 1.

1. Karena seluruh cairan tertutup oleh fluks maka kwalitas daerah lasKarena seluruh cairan tertutup oleh fluks maka kwalitas daerah las sangat baik.

Departemen Teknik Mesin Departemen Teknik Mesin Universitas Diponegoro Universitas Diponegoro Semarang

Semarang

2.

2. Karena dapat digunakan kawat las yang besar, maka arus pengelasanKarena dapat digunakan kawat las yang besar, maka arus pengelasan juga besar

juga besar sehingga penetrasi sehingga penetrasi cukup dalam dan cukup dalam dan efisiensi efisiensi pengelasanpengelasan tinggi.

tinggi. 3.

3. Karena kampuh las dapat dibuat kecil, maka bahan las dapatKarena kampuh las dapat dibuat kecil, maka bahan las dapat dihemat.

dihemat. 4.

4. Karena prosesnya secara otomatik maka tidak diperlukanKarena prosesnya secara otomatik maka tidak diperlukan keterampilan juru las yang tinggi dan perubahan-perubahan teknik keterampilan juru las yang tinggi dan perubahan-perubahan teknik pengelasan

pengelasan yang yang dilakukan dilakukan oleh oleh juru juru las las tidak tidak banyak banyak pengaruhnyapengaruhnya terhadap kwalitas las.

terhadap kwalitas las.

Kekurangan dari metode pengelasan

Kekurangan dari metode pengelasan SAW (Submerged Arc Welding)SAW (Submerged Arc Welding) adalah :

adalah : 1.

1. Karena busur yang tidak kelihatan, maka penentuan pengelasan yangKarena busur yang tidak kelihatan, maka penentuan pengelasan yang salah dapat menggagalkan seluruh hasil pengelasan.

salah dapat menggagalkan seluruh hasil pengelasan. 2.

2. Posisi pengelasan terbatas hanya pada posisi horizontal.Posisi pengelasan terbatas hanya pada posisi horizontal. 3.

3. Karena prosesnyaKarena prosesnya otomaticotomatic, maka penggunaannya lebih terbatas bila, maka penggunaannya lebih terbatas bila dibandingkan las dengan tangan atau semi otomatik.

dibandingkan las dengan tangan atau semi otomatik. 4.

4. Perlu membersihkan lapisan slag.Perlu membersihkan lapisan slag. 5.

5. Filler metal tertutupFiller metal tertutup flux flux 6.

6. Perlu waktu yang cukup untukPerlu waktu yang cukup untuk fit-up fit-up

3.1.3

3.1.3 Pengelasan GMAW (Pengelasan GMAW (

G

Ga

as M

s Me

etta

al A

l Arrc We

c Weld

ldiing

ng ))

Pengelasan busur gas adalah cara pengelasan dimana gas Pengelasan busur gas adalah cara pengelasan dimana gas dihembuskan ke daerah las untuk melindungi busur dan logam yang mencair dihembuskan ke daerah las untuk melindungi busur dan logam yang mencair terhadap atmosfir. Gas yang digunakan sebagai pelindung adalah gas helium terhadap atmosfir. Gas yang digunakan sebagai pelindung adalah gas helium (He), gas Argon (Ar), gas karbon dioksida (CO2) atau campuran dari gas-gas (He), gas Argon (Ar), gas karbon dioksida (CO2) atau campuran dari gas-gas tersebut ( Junus, 2011).

tersebut ( Junus, 2011).

Gambar 3.4 Las Busur Gas ( Harsono dan Toshie, 1985) Gambar 3.4 Las Busur Gas ( Harsono dan Toshie, 1985)

Departemen Teknik Mesin Universitas Diponegoro Semarang

3.1.3.1 Metal Inert Gas (MIG)

Gas metal arc welding (GMAW ) atau sering juga disebut metal Inert Gas (MIG) merupakan salah satu dari bentuk las busur listrik (Arc Welding) yang menggunakan inert gas sebagai pelindung. Las busur dengan pelindung gas adalah pengelasan dengan cara gas dihembuskan ke daerah las untuk melindungi busur dan logam yang mencair terhadap pengaruh atmosfir. Gas yang digunakan sebagai pelindung antara lain : Gas argon (Ar), Helium (He), campuran helium dengan argon ( 75%He, 25% Ar).

Gambar 3.5 Mesin Las MIG Semi-Otomatik ( Harsono dan Toshie, 1985) Parameter-parameter yang berpengaruh dalam pengelasan MIG adalah :

1. Pengaruh arus sangat mempengaruhi dalam proses pengelasan busur listrik, besar kecil arus yang dipergunakan dalam proses pengelasan tersebut dapat menentukan ukuran dan bentuk hasil penetrasi dan deposit las.

2. Kecepatan pengelasan tergantung pada jenis elektroda, diameter inti elektroda, bahan yang dilas, geometri sambungan, ketelitian sambungan dari lain-lainnya.

3. Pengaruh penggunaan gas pelindung pada pengelasan GMAW gas yang di pakai adalah gas mulia, karena sifatnya stabil dan tidak mudah bereaksi dengan unsur lainnya.

4. Penggunaan elektroda Pada pengelasan MIG elektroda yang digunakan adalah adalah elektroda terumpan (continuous filler

Departemen Teknik Mesin Universitas Diponegoro Semarang

metal ) yang berfungsi sebagai pencipta busur nyala yang juga berfungsi sebagai logam pengisi ( filler metal ). Polaritas listrik

serta sumber listrik yang digunakan berupa listrik AC (Alternating Current) atau listrik DC (Direct Current). Dalam hal listrik DC rangkaian listriknya dapat dengan polaritas lurus dimana kutup positif dihubungkan dengan logam induk dan kutup negatif dihubungkan dengan batang elektroda. Pada pengelasan ini rentan sekali terkena cacat las porosity.

3.1.3.2 Proses Las

MA G (M etal Active Gas )

Pada proses pengelasan ini gas CO2 digunakan sebagai gas

pelindung dan menggunakan kawat las pejal sebagai logam pengisi dan digulung dalam rol kemudian diumpankan secara terus menerus selama proses pengelasan berlangsung. Karena menggunakan gas pelindung CO2 yang bersifat

oksidator maka pengelasan ini bagus untuk pengelasan pada konstruksi. Selain itu biaya operasi pada pengelasan ini lebih murah dari pada pengelasan yang menggukan gas pelindung lainnya seperti argon (Ar). Dalam penggunaan gas CO2 sebagai gas pelindung berpengaruh pada pemindahan logam cair dari elektroda ke material induk berbentuk bola-bola yang relatif besar. Hal ini dikarenakan logam yang mencair tetap melekat pada ujung elektroda karena busur yang kurang bagus. Pada proses GMAW juga sering terjadi banyak spater atau percikan – percikan, tetapi spater ini dapat dikurangi dengan cara memperpendek jarak busur las sehingga ujung elektroda seperti logam yang mencair.

3.1.3.3 Karakter Mesin

GMAW atau MIG/MAG welding process tergantung dari beberapa parameter las sebagai berikut :

1. Tegangan ( Volt )

2. Kecepatan pemakanan kawat ( meter/menit) 3. Kecepatan pengelasan ( cm/menit)

Departemen Teknik Mesin Universitas Diponegoro Semarang

3.1.3.4 Kawat Las

Elektroda merupakan gulungan kawat yang berbentuk rol yang geraknya diatur oleh pasangan roda gigi yang digerakkan oleh motor listrik. Gerakan dapat diatur sesuai dengan keperluan. Tangkai las dilengkapi dengan nosel logam untuk menghubungkan gas pelindung yang dialirkan dari botol gas melalui slang gas. Gas yang dipakai adalah CO2 untuk pengelasan baja lunak

dan baja. Argon atau campuran argon dan helium untuk pengelasan aluminium dan baja tahan karat.

1. Argon (Ar)

Hampir seluruh pengelasan menggunakan shielding gas ini. Gas Ar pada umumnya untuk material non ferrous seperti aluminium; nickel alloys; copper alloys; dan stainless steel . Untuk material ferrous biasanya menggunakan campuran atau gabungan beberapa gas seperti argon dengan helium; argon dengan CO2 atau argon dengan

oksigen dengan prosentase tertentu. 2. Gas CO2

Gas CO2 merupakan gas aktif, gas CO2 saja tidak dapat digunakan

untuk pengelasan dengan spray transfer . Spray transfer menggunakan mix gas. Gas CO2 hanya digunakan pada pengelasan globular transfer

dan short arc transfer. 3. Helium (He)

Helium adalah gas inert, pada umumnya digunakan sebagai shielding untuk pengelasan yang membutuhkan tembusan yang lebih dalam dan kecepatan tinggi. Thermal conductivity gas helium lebih tinggi di bandingkan dengan Argon, sehingga di butuhkan pengelasan dengan voltage yangg lebih lebih besar. Gas helium di sarankan hanya untuk pengelasan material Aluminium untuk ketebalan yang lebih besar.

Berikut adalah penamaan dalam elektroda GMAW ER XXS – X : ER – Electrode or welding rod

Departemen Teknik Mesin Universitas Diponegoro Semarang

XX – Tensile strenght x 1000 psi S – Solid wire X - Chemical composition

AWS Class Carbon Manganse Slilicon

ER 70S 0.07 0,90-1.4 0,40-0.7 ER 70S 0.06-0.15 0,90-1.4 0,45-0.7 ER 70S 0.07-0.15 1,00-1.5 0,65-0.85 ER 70S 0.07-0.19 0,90-1.4 0,30-0.6 ER 70S 0.07-0.15 1,40-1.85 0,80-1.15 ER 70S 0.07-0.15 1,50-2.00 0,50-0.8

3.1.3.5 Kelebihan dan Kekurangan

Kelebihan dari proses las GMAW adalah :

1. Sangat efisien dan proses pengerjaan yang cepat 2. Dapat digunakan untuk semua posisi pengelasan 3. Tidak menghasilkan flag atau kerak

4. Membutuhkan kemampuan operator yang baik

Kekurangan dari proses las GMAW diantaranya : 1. Sewaktu waktu dapat terjadi burnback (MIG). 2. Cacat las porositi sering terjadi

3. Buser yang tidak setabil

4. Pada awalannya set-up yang sulit

3.1.4

GTA W (Gas tungsten arc welding

)Gas tungsten arc welding (GTAW ) adalah proses las busur yang menggunakan busur antara tungsten elektroda (non konsumsi) dan titik pengelasan. Proses ini digunakan dengan perlindungan gas dan tanpa penerapan tekanan. Proses ini dapat digunakan dengan atau tanpa penambahan filler metal. GTAW telah menjadi sangat diperlukan sebagai alat bagi banyak industri karena

Departemen Teknik Mesin Universitas Diponegoro Semarang

hasil las berkualitas tinggi dan biaya peralatan yang rendah. Prinsip : Panas dari busur terjadi diantara elektrode tungsten dan logam induk akan meleburkan logam pengisi ke logam induk di mana busurnya dilindungi oleh gas mulia (Ar atau He). Las listrik TIG (Tungsten Inert Gas = Tungsten Gas Mulia) menggunakan elektroda wolfram yang bukan merupakan bahan tambah. Busur listrik yang terjadi antara ujung elektroda wolfram dan bahan dasar merupakan sumber panas, untuk pengelasan. Titik cair elektroda wolfram sedemikian tingginya sampai 3410° C, sehingga tidak ikut mencair pada saat terjadi busur listrik. Tangkai listrik dilengkapi dengan nosel keramik untuk penyembur gas pelindung yang melindungi daerah las dari luar pada saat pengelasan. Sebagian bahan tambah dipakai elektroda tanpa selaput yang digerakkan dan didekatkan

ke busur yang terjadi antara elektroda wolfram dengan bahan dasar.

Gambar 3.6 Las GTAW ( Harsono dan Toshie, 1985) 3.1.4.1 Karakteristik Mesin

Proses las GTAW menggunakan energi listrik sebagai sumber panas, arus listrik yang digunakan bisa berupa arus listrik DC atau AC. Penggunaan arus listrik DC pada las ini dapat berupa polaritas lurus di mana kutup positip dihubungkan dengan logam induk dan kutup negatip ke elektroda atau disebut direct current electrode negative/direct current straight polarity (DCEN/DCSP) atau rangkaian sebaliknya yang disebut polaritas balik atau disebut direct current electrode positive/direct current reverse polarity (DCEP/DCRP). Mesin las AC/DC merupakan mesin las pembangkit arus AC/DC yang digunakan pada proses las GTAW, Sekarang ini teknologi

Departemen Teknik Mesin Universitas Diponegoro Semarang

pengelasan telah berkembang pesat termasuk pada mesin-mesin las sekarang yang telah canggih, ada beberapa yang masih manual, tapi dewasa ini mesin las telah banyak yang otomatis.

(a) (b)

Gambar 3.7 Mesin Las TIG Manual (a) dan Mesin Las Semi-otomatis ( Harsono dan Toshie, 1985)

3.1.4.2 Kelebihan dan Kekurangan Pengelasan

GTAW

adalah:2.3.3 Kecepatan pengumpanan logam pengisi dapat diatur terlepas dari besarnya arus listrik sehingga penetrasi ke logam induk dapat

diatur.

2.3.4 Semua cara pengaturan ini memungkinkan las GTAW dapat digunakan dengan baik untuk plat tipis maupun plat tebal.

2.3.5 Dengan digunakannya pelindung gas mulia dan elektroda yang tak terumpan, maka tidak dihasilkan terak pada lasan, sehingga hasil las bersih dari kotoran.

2.3.6 Kualitas hasil pengelasan yang lebih baik.

2.3.7 Efifiensi tinggi dan waktu pengerjaan pengelasa sangatlah cepat. 2.3.8 Dapat digunakan disemua posisi pengelasan

2.3.9 Proses pengelasan ini sangat cocok untuk pekerjaan konstruksi

Kerugian dari pemakaian proses pengelasan GTAW adalah sebagai berikut:

1. Wire-feeder memerlukan pengontrolan atau proses secara bertahap 2. Sewaktu-waktu dapat terjadi burnback.

Departemen Teknik Mesin Universitas Diponegoro Semarang

3. Cacat las porosity/berlubang-lubang kecil sering terjadi akibat gas pelindung permukaan pengelasan tersebut kualitas nya tidak bagus

atau buruk.

3.1.5 Las Titik (

Spot Welding

)Spot welding merupakan cara pengelasan resistansi listrik dimana dua atau lebih lembaran logam dijepit di antara elektroda logam. Siklus pengelas dimulai ketika elektroda bersinggungan dengan logam dibawah pengaruh tekanan sebelum arus dialirkan. Waktu yang singkat ini disebut waktu tekan. Kemudian arus bertegangan rendah dialirkan di antara elektroda sehingga logam yang bersinggungan menjadi panas dan suhu naik hingga mencapai suhu pengelasan. Ketika suhu pengelasan itu tercapai, maka tekanan antara elektroda

memaksa logam untuk menjadi satu dan terbentuklah sambungan las. Mutu dan karakteristik dari hasil pengelasan titik ( spot welding ) dipengaruhi oleh beberapa faktor seperti waktu pengelasan, besarnya arus pengelasan dan tekanan yang diberikan pada saat pengelasan. selain itu ada juga gas Argon yang berfungsi sebagai gas pelindung selama proses pengelasan sehingga logam yang

dilas tidak mudah teroksidasi oleh udara sekitar. (Amsted, B.H., 1995)

Gambar 3.8 Skema Spot Welding (Yudi, 2013)

3.1.6

Oxy Asytylene Welding

(OAW)

Pengelasan dengan oksi – asetilin adalah proses pengelasan secara manual dengan pemanasan permukaan logam yang akan dilas atau disambung sampai mencair oleh nyala gas asetilin melalui pembakaran C2H2 dengan gas O2

Departemen Teknik Mesin Universitas Diponegoro Semarang

dengan atau tanpa logam pengisi. Proses penyambungan dapat dilakukan dengan tekanan (ditekan), sangat tinggi sehingga dapatmencairkan logam.

Gambar 3.9 Las OAW ( Alfendo, 2014)

Dibawah ini dijelaskan lebih lanjut tentang nyala oksitilen , diantaranya :

1. Nyala netral

Kegunaan dari nyala api netral ini untuk heat treatment logam agar mengalami surfacehardening. Nyala api kerucut dalam berwarna putih menyala. Nyala api kerucut antara tidak ada. Nyala api kerucut luar berwarna kuning.

2. Nyala oksigen lebih

Sering digunakan untuk pengelasan logam perunggu dan kuningan.Setelah dicapai nyalaapi netral kemudian kita kurangi aliran gas asetilen maka kita akan dapatkan nyala api oksigenlebih. Nyala apinya pendek dan berwarna ungu, nyala kerucut luarnya juga pendek. 2.3.9.1.1.1 Nyala asetilen lebih

Bila asetilen digunakan melebihi dari pada jumlah untuk mendapatkan nyala netral maka diantara kerucut dalam dan luar akan timbul kerucut nyala baru yang berwarna biru. Didalam bagian nyala terdapat kelebihan gas asetilen yang menyebabkan terjadinya karburisasi pada logam cair.

Departemen Teknik Mesin Universitas Diponegoro Semarang

3.1.6.1 Kelebihan dan Kekurangan

Kelebihan dari metode las OAW ini adalah :

1. Sambungan yang baik dapat digunakan pada temperatur tinggi dan tidak ada batas ketebalan logam induk.

2. Geometri sambungan yang lebih sederhana dengan kekedapan udara, air dan minyak yang sempurna.

3. Fasilitas produksi lebih murah, meningkatkan nilai ekonomis, produktivitas, berat yang lebih ringan dan batas mulur (yield) yang

lebih baik.

4. Dapat digunakan untuk mengelas dan memotong logam.

Kekurangan dari metode pengelasan OAW ini adalah :

1. Kualitas logam las berbeda dengan logam induk, dan kualitas dari logam induk pada daerah yang tidak terpengaruh panas ke bagian logam las berubah secara kontinu.

2. Terjadinya distorsi dan perubahan bentuk (deformasi) oleh pemanasan dan pendinginan cepat.

3. Tegangan sisa termal dari pengelasan dapat menyebabkan kerusakan atau retak pada bagian las.

4. Kerentanan terhadap retak rapuh dari sambungan las lebih besar dibandingkan dengan sambungan keling yang disebabkan metode konstruksi.

5. Kerusakan bagian dalam sambungan las sukar dideteksi, jadi kualitas sambungan las tergaantung pada ketrampilan (skill) yang melakukan.

3.1.7

F lux Ar c Welding (F CAW

)Flux cored arc welding ( FCAW ) merupakan las busur listrik fluk inti tengah / pelindung inti tengah. FCAW merupakan kombinasi antara proses SMAW, GMAW dan SAW . Sumber energi pengelasan yaitu dengan menggunakan arus listrik AC atau DC dari pembangkit listrik atau melalui trafo

Departemen Teknik Mesin Universitas Diponegoro Semarang

dan atau rectifier. FCAW adalah salah satu jenis las listrik yang memasok filler elektroda secara mekanis terus ke dalam busur listrik yang terbentuk di antara ujung filler elektroda dan metal induk. Gas pelindungnya juga sama-sama menggunakan karbon dioxida CO2. Biasanya, pada mesin las FCAW ditambah

robot yang bertugas untuk menjalankan pengelasan biasa disebut dengan super anemo.

Gambar 3.10 Las FCAW ( Nursyahid, 2015)

Flux cored arc welding atau las busur berinti flux mirip dengan proses las GMAW, yaitu menggunakan elektroda solid dan tubular yang diumpankan secara kontinyu dari sebuah gulungan. Elektroda diumpankan melalui gun atau torch sambil menjaga busur yang terbentuk diantara ujung elektroda dengan base metal. FCAW menggunakan elektroda dimana terdapat serbuk flux di dalam batangnya. Butiran-butiran dalam inti kawat ini menghasilkan sebagian atau semua shielding gas yang diperlukan. Jadi berlawanan dengan GMAW , dimana seluruh gas pelindung berasal dari sumber luar. FCAW bisa juga menggunakan gas pelindung tambahan, tergantung dari jenis elektroda, logam yang dilas, dan sifat dari pengelasan yang dikerjakan.

Ada dua jenis variasi FCAW yang memiliki kegunaan berbeda- beda tergantung dari metode gas pelindung yaitu:

1. Self shielding FCAW (Pelindungan sendiri) , yaitu melindungi las yang mencair dengan gas dari hasil penguapan dan reaksi inti fluks.

2. Gas shielding FCAW (perlindungan gas) adalah dual gas, yaitu melindungi las yang mencair selain dengan gas sendiri juga

Departemen Teknik Mesin Universitas Diponegoro Semarang

ditambah gas pelindung dari luar sistem. Kedua jenis pelindung di atas sama2 menghasilkan terak las yang memadai untuk melindungi metal las yang akan beku.

Pelindung gas umumnya menggunakan gas CO2 atau campuran

CO2 dengan argon. Namun dengan keberadaan oksigen kadang akan

menimbulkan problem baru yaitu dengan porositi yang dihasilkan reaksi CO2

dan oksigen yang ada di udara sekitar lasan, sehingga perlu memilih fluks yang mengandung zat yang bersifat pengikat oksigen atau deoxydizer .

3.1.7.1 Kelebihan dan Kekurangan

1. Kelebihan dari metode pengelasan FCAW adalah :

Proses FCAW-G mempunyai keunggulan yaitu penetrasinya lebih dalam dan laju pengisian lebih tinggi dibandingkan dengan proses SMAW. Dengan demikian proses las ini menjadi lebih ekonomis pada pekerjaan di bengkel-bengkel las. Unsur-unsur paduan bisa ditambahkan pada inti flux untuk membuat jenis komposisi menjadi lebih banyak, termasuk beberapa logam paduan rendah dan stainless steel . Flux memberikan perlindungan bagus pada kawah las dengan membentuk selubung gas pelindung dan lapisan slag. Meskipun demikian, proses ini tidak mentolerir tiupan angin lebih dari 5 mph tanpa porositi berlebihan. FCAW-G cocok untuk pengelasan semua posisi tanpa menimbulkan masalah lack of fusion seperti yang terdapat pada GMAW hubungan singkat.

2. Kekurangan dari metode pengelasan FCAW adalah :

Proses FCAW-G menghasilkan lebih banyak asap dari pada kawat solid GMAW . Kawat FCAW-SS bahkan menimbulkan lebih banyak asap, sehingga pada pekerjaan di bengkel-bengkel las dibutuhkan ventilasi yang memadai dan kadang-kadang memerlukan alat khusus pembuang asap di daerah welding gun. Tingkat asap pada FCAW-SS stainless steel atau pada kawat-kawat FCAW-G hampir sama dengan elektroda stick, dan lebih kecil dari pada kawat carbon steel berpelindung diri ( self-shielded wires). Pengelasan yang dilakukan dengan kawat FCAW-SS perlu kontrol yang

Departemen Teknik Mesin Universitas Diponegoro Semarang

ketat terhadap tebal dan lebar bead dan elektrode stickout guna mendapatkan sifat-sifat ketangguhan yang tinggi.

3.1.8 Jenis-Jenis Sambungan Las

Ada lima jenis sambungan dasar pada pengelasan. Kelima jenis sambungan tersebut antara lain: butt joint, lap joint, T-joint, edge joint , dan corner joint . Berikut ilustrasi dari kelima jenis sambungan tersebut.

Gambar 3.11 Jenis-jenis Sambungan Las (Mahendratyo, 2016)

1. Butt joint merupakan sambungan di mana kedua benda kerja berada pada bidang yang sama dan disambung pada ujung kedua benda

kerja yang saling berdekatan.

2. Lap joint merupakan sambungan yang terdiri dari dua benda kerja yang saling bertumpukkan.

3. T-joint merupakan sambungan di mana salah satu benda kerja tegak lurus dengan benda kerja lainnya sehingga membentuk huruf “T”. 4. Edge joint merupakan sambungan di mana kedua benda kerja sejajar

satu sama lain dengan catatan salah satu ujung dari kedua benda kerja tersebut berada pada tingkat yang sama.

5. Corner joint merupakan sambungan di mana kedua benda kerja membentuk sudut sehingga keduanya dapat disambung pada bagian pojok dari sudut tersebut.

Departemen Teknik Mesin Universitas Diponegoro Semarang

3.19 Pengelasan

F illet

Tukang las menggunakan las fillet saat menghubungkan flensa untuk pipa, pengelasan penampang infrastruktur, dan ketika ikat logam dengan baut

tidak cukup kuat.

Gambar 3.12 Fillet Welding ( PT INKA, 2017)

3.1.9.1 Pengelasan

fillet I ntermittent

atauPartial Joint Penetration

( PJP ) Fillet las intermiten adalah salah satu yang tidak terus menerus di seluruh sendi. Pengelasan ini digambarkan sebagai seperangkat dua angka di sebelah kanan segitiga bukan hanya satu. Nomor pertama seperti yang disebutkan sebelumnya mengacu pada panjang lasan. Angka kedua, dipisahkan dari yang pertama oleh "-", pengelasan intermiten digunakan ketika salah seorang las kontinu tidak diperlukan, atau ketika las kontinu mengancam sendi oleh warping. Las PJP ini dilakukan jika konstruksi tersebut tidak menerima beban langsung pada lasan fillet.Departemen Teknik Mesin Universitas Diponegoro Semarang

3.1.9.2

F ull Penetration/ Completed Joint Penetration

( CJP )Fillet las penuh adalah las di mana ukuran las adalah sama dengan ketebalan objek tipis bergabung bersama-sama. Digunakan jika sambungan tersebut menerima tegangan tarik lansung pada lasan butt maupun tee joint.

3.2 Zona Daerah Pengelasan

3.2.1 Daerah HAZ (

H ot Affected Zone

)Menurut Sindo ( 1987) daerah HAZ merupakan daerah yang apabila dietsa akan memberikan penampakan yang berbeda dengan logam induk dan juga dengan deposit las. Lebar dari HAZ tergantung pada : masukan panas dan

teknologi yang digunakan, dimana daerah HAZ semakin lebar dengan meningkatnya masukan panas. Harga kekerasan sebenarnya pada tiap titik tergantung pada ( Sindo,1987),

1. Komposisi baja (%C), kandungan paduan dan inklusi

2. Temperatur puncak, waktu pada temperature puncak dan kecepatan pendinginan.

Kekerasan yang terlalu tinggi akan mengakibatkan ketangguhan dan kemungkinan terjadinya hydrogen induced cold cracking , kekerasan Vickers harus lebih kecil atau setara dengan 350 HV.

Sedangkan untuk mencegah terjadinya stress corrosion cracking kekerasan Vickers harus setara atau lebih kecil dari 237 HV. Pada kasus multi-run welds akan terjadi pengurangan kekerasan karena adanya proses tempering oleh run berikut ( Sindo, 1987 ) .

3.2.2 Fusion Zone

Jika pengelasan dilakukan tanpa filler ( autogeneus) dan jika gas pelindung berfungsi dengan baik, maka komposisi fusion zone akan tergantug pada komposisi logam induk. Jika tidak maka fusion zone tergantung pada