PENGOLAHAN TEH HITAM SECARA CTC

di PT. PERKEBUNAN NUSANTARA VIII, KEBUN

KERTAMANAH PANGALENGAN – BANDUNG

OLEH

MUHAMMAD SUBCHI WIRA PUTRATAMA (06 / 196502 / TP / 08676)

JURUSAN TEKNOLOGI PANGAN DAN HASIL PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS GADJAH MADA YOGYAKARTA

i

PENGOLAHAN TEH HITAM SECARA CTC

di PT. PERKEBUNAN NUSANTARA VIII, KEBUN

KERTAMANAH PANGALENGAN – BANDUNG

LAPORAN KERJA PRAKTEK

PROGRAN STUDI

TEKNOLOGI PANGAN DAN HASIL PERTANIAN

Diajukan kepada

Fakultas Teknologi Pertanian Universitas Gadjah Mada sebagai syarat kelengkapan studi jenjang stratum satu pada

Program Studi Teknologi Pangan dan Hasil Pertanian

OLEH

MUHAMMAD SUBCHI WIRA PUTRATAMA (06 / 196502 / TP / 08676)

JURUSAN TEKNOLOGI PANGAN DAN HASIL PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS GADJAH MADA YOGYAKARTA

ii

PENGOLAHAN TEH HITAM SECARA CTC

di PT. PERKEBUNAN NUSANTARA VIII, KEBUN

KERTAMANAH PANGALENGAN – BANDUNG

LAPORAN KERJA PRAKTEK

OLEHMUHAMMAD SUBCHI WIRA PUTRATAMA (06 / 196502 / TP / 08676)

Diterima dan disahkan

Sebagai syarat kelengkapan studi jenjang Stratum Satu (S-1) Program Studi Teknologi Pangan dan Hasil Pertanian Fakultas Teknologi Pertanian Universitas Gadjah Mada

Yogyakarta, November 2009

Pembimbing I/Penguji I Pembimbing II/Penguji II

Ir. Agustinus Pamudji Rahardjo, M.P. Dr. Ir. Supriyadi, M.Sc.

Mengetahui,

Dekan Fakultas Teknologi Pertanian Universitas Gadjah Mada

iii

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Allah SWT atas segala rahmat serta hidayahnya, sehingga laporan Kerja Praktek ini dapat terselesaikan. Kerja Praktek di Kebun Teh Kertamanah PT. Perkebunan Nusantara VIII yang penulis lakukan pada tanggal 26 Januari-26 Februari 2009 dan penyusunan laporan ini, dimaksudkan untuk memenuhi syarat kelengkapan studi jenjang S-1 Program Studi Teknologi Pangan dan Hasil Pertanian, Fakultas Teknologi Pertanian Universitas Gadjah Mada.

Banyak manfaat yang penulis peroleh dari Kerja Praktek ini. Selain untuk menerapkan ilmu kuliah di kehidupan nyata, penulis juga dapat belajar bersosialisasi di lingkungan baru dengan berbagai kultur yang ada.

Dalam pelaksanaan dan penyusunan laporan Kerja Praktek ini, banyak pihak yang telah memberikan bantuannya. Oleh karena itu, penulis mengucapkan terima kasih kepada :

1. Dr. Ir. Djagal Wiseso Marseno, M.Agr. selaku Dekan Fakultas Teknologi Pertanian, Universitas Gadjah Mada.

2. Ir. Agustinus Pamudji Rahardjo, MP. selaku Dosen Pembimbing/Penguji I yang telah memberikan arahan serta bimbingan kepada penulis selama melaksanakan Kerja Praktek maupun saat penyusunan laporan.

3. Dr. Ir. Supriyadi M,Sc selaku Dosen Pembimbing/Penguji II yang telah memberikan masukan serta bimbingannya dalam pengerjaan tugas Perancangan Pabrik II.

4. Bapak Haryusdianto Eka Putra selaku Administratur Kebun Teh Kertamanah PTPN VIII atas kesempatan dan masukan yang diberikan kepada kami untuk dapat melaksanakan Kerja Praktek.

5. Bapak Joko selaku Sinder Pabrik Pengolahan Teh Kertamanah atas masukan serta bimbingannya.

6. Ibu Rini dan Pak Wawan GS sekeluarga yang telah memberikan ruang bagi kami untuk tinggal maupun saran selama 28 hari di Kertamanah.

iv

7. Seluruh karyawan dan staf Kebun Teh Kertamanah PTPN VIII yang telah membantu kami dalam pelaksanaan Kerja Praktek.

8. Keluarga besar Akib Rasad, S.H. yang senantiasa memberi doa dan semangat untuk dapat melaksanakan Kerja Praktek dan menyelesaikan laporan ini dengan sebaik mungkin.

9. Teman-teman phudtech_06 yang banyak memberi dukungan dan bantuan.

10. Serta semua pihak yang telah membantu pelaksanaan Kerja Praktek dan penyusunan laporan ini.

Akhir kata, penulis menyadari bahwa penyusuan laporan ini masih jauh dari sempurna. Oleh karena itu, saran serta kritik sangat penulis harapkan guna memperbaiki karya penulis selanjutnya. Semoga laporan Kerja Praktek ini dapat memberikan manfaat bagi penulis maupun bagi semua yang membacanya. Amin.

Yogyakarta, September 2009

v

DAFTAR ISI

Halaman Judul ... i

Halaman Pengesahan ... ii

Kata Pengantar ... iii

Daftar Isi ... v

Daftar Tabel ... viii

Daftar Gambar... ix

Ringkasan ... xi

BAB I. PENDAHULUAN ... 1

A. KEADAAN UMUM PABRIK ... 1

1. Produk Yang Dihasilkan ... 1

2. Lokasi Perusahaan ... 1

3. Sanitasi Perusahaan ... 3

4. Manajemen Perusahaan... 8

BAB II. PENGOLAHAN ... 13

A. BAHAN MENTAH ... 13

1. Penyediaan Bahan Mentah ... 13

a. Cara Penyediaan Bahan Mentah ... 14

b. Spesifikasi Bahan Mentah ... 16

c. Jumlah Bahan Mentah ... 19

d. Peralatan ... 20

e. Cara Penanganan ... 20

2. Fluktuasi dan atau Proyeksi Ketersediaan Bahan Mentah ... 23

3. Evaluasi ... 24

B. PELAKSANAAN PENGOLAHAN ... 26

1. Tahap Pengolahan ... 26

vi

b. Pengulungan dan Penggilingan ... 29

c. Fermentasi (Oksidasi Enzimatis) ... 33

d. Pengeringan ... 36

e. Sortasi Kering ... 38

f. Penyimpanan Sementara ... 41

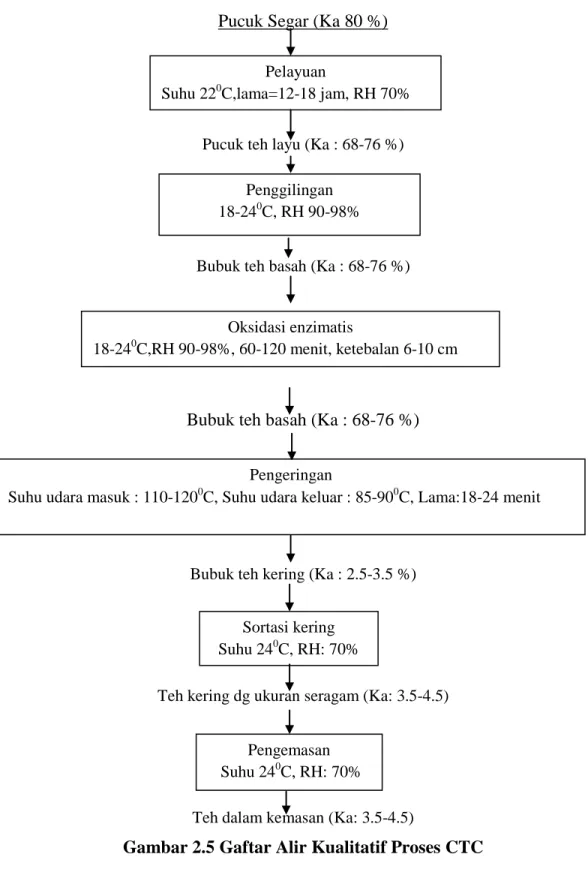

2. Gaftar Alir Kulitatif (Kondisi Proses) ... 43

3. Gaftar Alir Kuantitatif (Neraca BAhan) ... 44

4. Evaluasi ... 45

a. Tahap Pelayuan ... 45

b. Tahap Penggilingan, Penggulungan ... 45

c. Tahap Fermentasi ... 46

d. Tahap Pengeringan dan Sortasi Kering ... 46

C. PRODUK AKHIR ... 46

1. Spesifikasi Produk ... 46

2. Penanganan Produk ... 49

a. Pengepakkan ... 49

b. Penyimpanan ... 50

BAB III. MESIN DAN PERALATAN ... 51

A. MESIN DAN PERALATAN PROSES... 51

1. Mesin dan Peralatan Pelayuan ... 51

2. Mesin dan Peralatan Penggilingan dan Fermentasi ... 55

3. Mesin dan Peralatan Pengeringan ... 60

4. Mesin dan Peralatan Sortasi Kering ... 64

5. Mesin dan Peralatan Penyimpanan Sementara dan Pengepakkan ... 70

B. KAPASITAS ALAT DAN PABRIK ... 76

Pelayuan ... 76

Kapasitas Pelayuan ... 76

Penggilingan ... 78

vii

Pengeringan ... 82

Sortasi Kering ... 85

Pengepakkan ... 88

C. TATA LETAK MESIN DAN PERALATAN ... 94

BAB IV. TUGAS PERANCANGAN PABRIK II ... 97

A. PENDAHULUAN ... 97

Tugas Perancangan Pabrik II ... 97

Arti Penting Tugas Perancangan Pabrik II ... 97

B. PENYELESAIAN TUGAS PERANCANGAN PABRIK II ... 97

Pendekatan Masalah ... 97

Spesifikasi Bahan Baku ... 98

Spesifikasi Hasil Olah ... 99

Penilaian, Evaluasi, dan Fakto-faktor Penentu Spesifikasi Hasil Olah .... 102

BAB V. KESIMPULAN DAN REKOMENDASI ... 123

viii

DAFTAR TABEL

Tabel 1.1 Komposisi klon tanaman teh yang digunakan Kebun Kertamanah ... 2

Tabel 2.1 Hasil Analisa Pucuk ... 17

Tabel 2.2 Hasil Analisa Petik ... 18

Tabel 2.3 Data Hasil Produksi Kertamanah ... 19

Tabel 2.4 Ukuran, Kriteria Kenampakan serta Berat Jenis Teh Pengolahan CTC .. 48

Tabel 3.1 Suhu Udara Masuk dan Keluar dari Palung Pelayuan ... 76

Tabel 3.2 Volume Udara yang Masuk Tiap Hari ... 77

Tabel 3.3 Suhu Udara Pengeringan ... 83

Tabel 3.4 Suhu Udara Pengeringan Pada VFBD Jalur 2 ... 84

Tabel 3.5 Data Kapasitas Tiap Tahapan Proses ... 94

Tabel 4.1 Spesifikasi Bahan Baku ... 99

Tabel 4.2 Spesifikasi Hasil Olah Yang Direncanakan ... 100

Tabel 4.3 Hasil Pengujian Tahap Pelayuan ... 100

Tabel 4.4 Hasil Pengujian Tahap Penggilingan dan Oksidasi Enzimatis ... 101

Tabel 4.5 Hasil Pengujian Tahap Pengeringan ... 101

Tabel 4.6 Hasil Pengujian Tahap Sortasi Kering ... 101

Tabel 4.7 Hasil Pengujian Teh Kering Metode SNI 01-1902-2000 ... 102

Tabel 4.8 SOP Tahap Pelayuan ... 114

Tabel 4.9 SOP Tahap Penggilingan dan Fermentasi ... 116

Tabel 4.10 SOP Tahap Pengeringan ... 118

Tabel 4.11 SOP Tahap Sortasi Kering ... 120

ix

DAFTAR GAMBAR

Gambar 1.1 Diagram Komposisi Tenaga Kerja Kebun Kertamanah... 8

Gambar 1.2 Struktur Organisasi Kebun Kertamanah ... 10

Gambar 2.1 Skema Giling dan Fermentasi Proses CTC ... 31

Gambar 2.2 Skema Proses Sortasi Kering Jalur 1 CTC ... 40

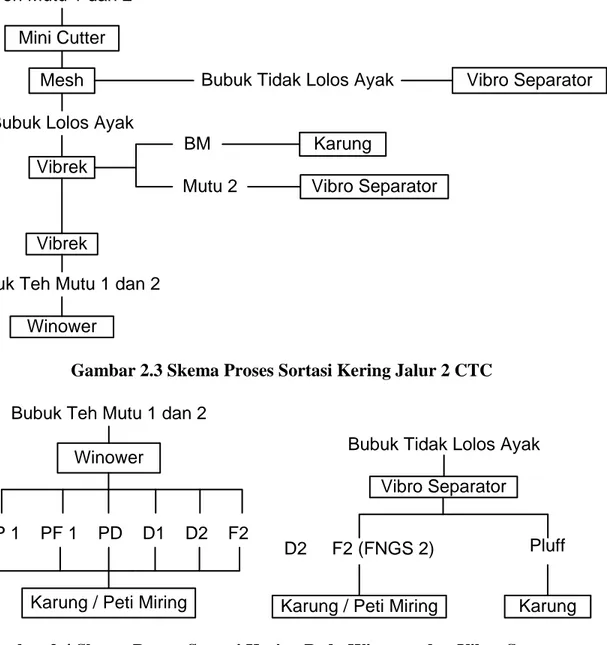

Gambar 2.3 Skema Proses Sortasi Kering Jalur 2 CTC ... 41

Gambar 2.4 Skema Proses Sortasi Kering Pada Winnower dan Vibro Separator .... 41

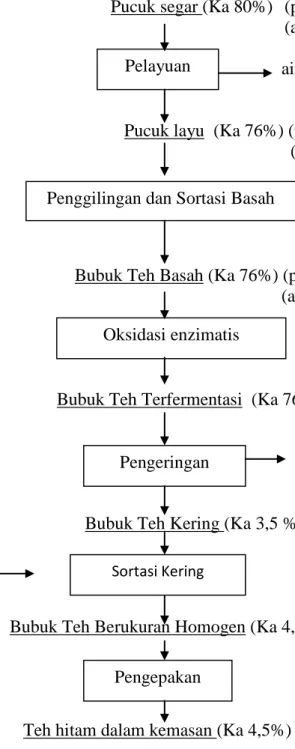

Gambar 2.5 Gaftar Alir Kualitatif Proses CTC ... 43

Gambar 2.6 Gaftar Alir Kuantitatif Proses CTC ... 44

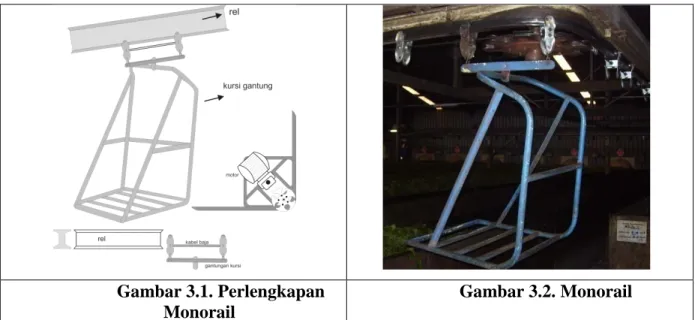

Gambar 3.1 Perlengkapan Monorail ... 52

Gambar 3.2 Monorail ... 52

Gambar 3.3 Palung Pelayuan dan Perlengkapannya ... 53

Gambar 3.4 Palung Pelayuan ... 53

Gambar 3.5 Rumah Fan dan Elektromotor ... 53

Gambar 3.6 Transmition Duct dan Rumah Fan ... 53

Gambar 3.7 Heat Exchanger ... 54

Gambar 3.8 Peralatan Analisa Pucuk ... 54

Gambar 3.9 Green Leaf Shifter ... 55

Gambar 3.10 Green Leaf Shifter Asli ... 55

Gambar 3.11 Skema Rototvane ... 56

Gambar 3.12 Rotorvane Jalur 1 ... 57

Gambar 3.13 Barbora Leaf Conditioner ... 57

Gambar 3.14 Skema Triplex CTC Machine ... 59

Gambar 3.15 Mesin CTC dengan Tutup Dibuka ... 59

Gambar 3.16 Mesin CTC Saat Proses ... 59

Gambar 3.17 Roll CTC pada Waktu Perbaikan ... 59

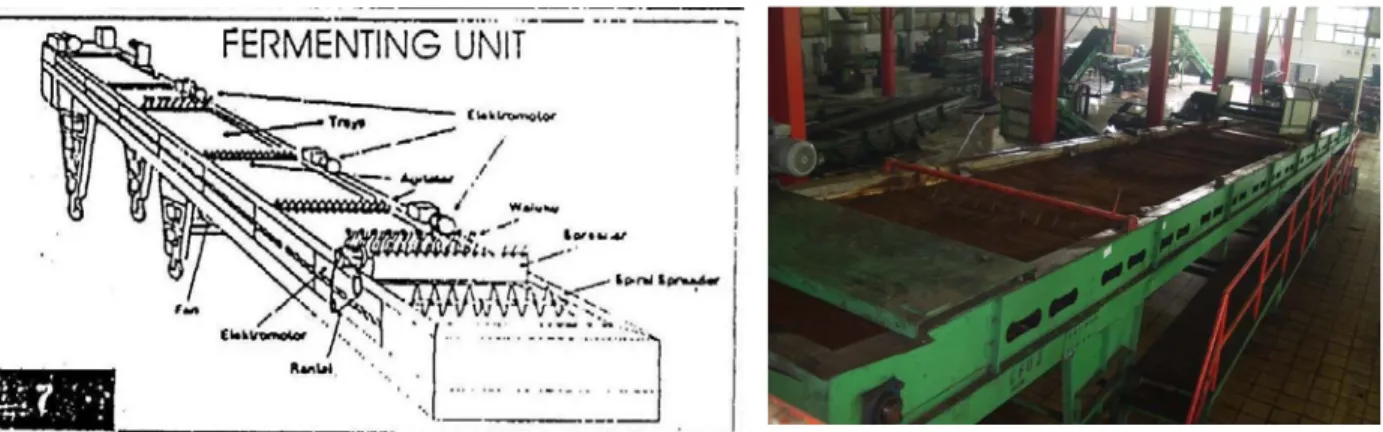

Gambar 3.18 Skema Continuous Fermenting Unit ... 60

Gambar 3.19 Continuous Fermenting Unit ... 60

x

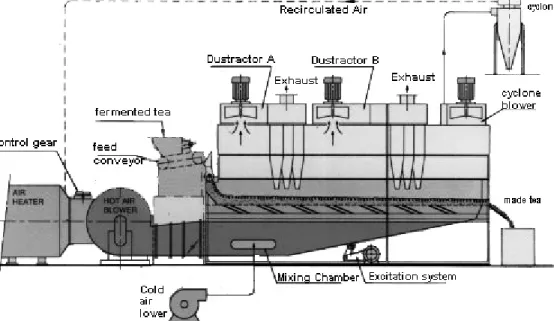

Gambar 3.21 Vibratory Fluidized Bed Dryer Tampak Samping ... 62

Gambar 3.22 Heat Exchanger ... 63

Gambar 3.23 Burner Heat Exchanger ... 63

Gambar 3.24 Heat Exchanger ... 63

Gambar 3.25 Main Fan ... 63

Gambar 3.26 VFBD dan Output Tea ... 63

Gambar 3.27 Cyclone ... 64

Gambar 3.28 Cold Air Blower ... 64

Gambar 3.29 Skema Vibrex ... 65

Gambar 3.30 Vibrex pada Ruang Soortasi... 65

Gambar 3.31 Chouta Shifter ... 66

Gambar 3.32 Skema Chouta Shifter ... 67

Gambar 3.33 Skema Winnower ... 68

Gambar 3.34 Winnower ... 68

Gambar 3.35 Hooper ... 69

Gambar 3.36 Skema Vibro Separator ... 70

Gambar 3.37 Vibro Separator ... 70

Gambar 3.38 Skema Tea Bin ... 71

Gambar 3.39 Tea Bin Tampak Bawah ... 71

Gambar 3.40 Tea Bin Tampak Atas ... 71

Gambar 3.41 Skema Tea Bulker ... 72

Gambar 3.42 Tea Bulker ... 72

Gambar 3.43 Skema Tea Packer ... 73

Gambar 3.44 Tea Packer ... 73

Gambar 3.45 Bag Shaper ... 74

Gambar 3.46 Vibrator ... 74

Gambar 3.47 Cara Kerja Vibrator ... 74

xi

RINGKASAN

Perkebunan Kertamanah merupakan perusahaan negara yang berada dibawah naungan PTPN VIII. Perusahaan ini mengolah pembuatan teh hitam secara CTC dan Ortodoks secara bersamaan. Pengolahan pucuk daun teh dimaksudkan untuk mengubah komposisi kimia pucuk daun teh segar secara terkendali, sehingga menjadi hasil olahan yang dapat memunculkan sifat-sifat yang dikehendaki pada air seduhannya, seperti warna, rasa dan aroma yang diinginkan. Tujuan ini dapat dicapai apabila bahan mentah yang akan diolah mempunyai kualitas yang baik dan cara pengolahan yang dilakukan baik pula. Pengolahan teh hitam meliputi pemilihan bahan baku (pemetikan), pelayuan, penggilingan, oksidasi enzimatis, pengeringan, sortasi kering, pengemasan serta penyimpanan. Perkebunan Kertamanah menjual produknya secara curah kepada pembeli melalui lelang maupun pemesanan secara langsung. Kapasitas pabrik teh kertamanah yaitu 2.040,4319 kg pucuk teh segar per hari atau 427,2664 kg teh kering per hari. Secara umum hasil akhir dari pengolahan teh pada Pabrik Teh Kertamanah telah mencukupi baik secara kualitas maupun kuantitasnya, namun masih ada beberapa hal yang perlu diperbaiki.

1 BAB I

PENDAHULUAN A. KEADAAN UMUM PABRIK

Keadaan umum Pabrik Teh Kertamanah ini mencakup beberapa hal yaitu produk yang dihasilkan, lokasi pabrik, penerapan sistem sanitasi, serta sistem manajemen yang dijalankan.

1. Produk Yang Dihasilkan

Jenis produk yang dihasilkan oleh Pabrik Pengolahan Teh Kertamanah adalah teh hitam yang diolah secara Orthodok jenis RV dan CTC. Pada tahun 2008, kebun kertamanah menghasilkan 10.406.115 kg pucuk basah, sehingga pabrik ini mampu menghasilkan teh hitam sebesar 2.290.357 kilogram produk teh hitam kering. Dari hasil tersebut diketahui rendemen yang dihasilkan sebesar 22,0007 %.

Produk teh hitam yang dihasilkan oleh pabrik pengolahan Teh kertamanah dapat dibedakan menjadi beberapa mutu.

Pada pengolahan dengan proses CTC, mutu teh hitam yang dihasilkan dapat dibedakan menjadi:

a. Mutu I : BP 1 Groff (Broken Pekoe Groff 1), BP 1 (Broken Pekoe 1), PF 1 (Pekoe Fanning 1), PD (Pekoe Dust), D 1 (Dust 1), dan Fanning.

b. Mutu II : D 2 (Dust 2), D 3 (Dust 3), dan FNGS 2. c. Mutu III : BM 2 (Broken Mixed 2) dan Pluff

Teh hitam yang dihasilkan oleh Pabrik Pengolahan Teh Kertamanah sebagian besar dijual dalam bentuk curah melalui pelelangan (auction). Pabrik Pengolahan Teh Kertamanah juga menjual produknya kepada pembeli melalui pemesanan secara langsung dan juga dijual untuk pasar lokal (Jawa Barat)

2. Lokasi Perusahaan

Pabrik Teh Kertamanah memiliki perkebunan yang tersebar di empat desa dari Kecamatan Pengalengan Kabupaten DT II Bandung, yaitu Desa Margamukti, Desa Pengalengan, Desa Tarumajaya dan Desa Margamulya (denah dapat dilihat di lampiran). Lokasi ini berada kurang lebih 45 km sebelah selatan kota Bandung. Transportasi yang bisa digunakan untuk mencapai perkebunan ini adalah dengan menggunakan kendaraan darat (angkutan kota).

2 Lokasi Pabrik Teh Kertamanah terletak pada ketinggian rata-rata antara 1400-1600 dpl dengan topografi berbukit dan landai. Secara astronomis, terletak pada 7o LS dan 106o BT. Sedang tipe iklim menurut Schmidt and Ferguson termasuk klas B dengan curah hujan berkisar antara 1800-2900 mm/tahun dan rata-rata antara 14o C-25o C. Secara umum, Perkebunan Kertamanah memenuhi syarat kesesuaian lahan untuk budidaya teh dan kina.Perkebunan Kertamanah terbagi atas lima afdelling (denah afdelling dapat dilihat di lampiran). Dan komposisi klon tanaman teh yang digunakan oleh lima afdelling perkebunan kertamanah dapat dilihat dalam tabel dibawah ini:

No Jenis Teh AFDELING Jml %

Ker Way Cin Tir PG

1 Seedling 152,68 98,91 173,13 107,11 - 531,83 52.83 2 GMB-3 14,00 4,50 17,69 20,12 2,67 58,98 5.86 3 GMB-7 33,28 40,27 8,00 12,61 30,83 124,99 12.42 4 GMB-9 - 2,42 - 5,01 5,10 12,53 1.24 5 GMB-11 - - - 1,43 1,43 0.14 6 RB-3 8,00 29,80 - 1,50 39,30 3.90 7 RBS - - - 11,48 - 11,48 1.14 8 PS-1 0,50 - - 6,52 - 7,02 0.70 9 TRI 2024 1,61 23,13 16,50 12,98 - 54,22 5.39 10 TRI 2025 21,55 28,52 6,05 50,80 - 106,92 10.62 11 Kiara-8 3,94 3,86 0,52 0,80 - 9,12 0.90 12 Cin-143 5,22 26,06 3,00 14,49 - 48,77 4.84 13 Cin-156 - - - 0,12 - 0,12 0.01 Jumlah 40,78 257,47 224,89 242,04 41,53 1.006,71 100

Tabel 1.1 Komposisi klon tanaman teh yang digunakan Kebun Kertamanah

Sumber air yang digunakan di pabrik teh Kertamanah untuk keperluan pengolahan dan untuk keperluan penduduk di sekitar perkebunan berasal dari mata air di pegunungan yang dinamakan kince. Air tersebut dialirkan ke pabrik menggunakan pipa lalu ditampung dalam bak penampung yang terdapat di lingkungan pabrik.

Listrik di Pabrik Teh Kertamanah digunakan untuk menggerakkan peralatan produksi, peralatan lain dalam pabrik, juga untuk penerangan di jalan-jalan dan

3 perumahan karyawan. Tenaga listrik yang digunakan, selain diperoleh dari PLN juga berasal dari generator yang akan dioperasikan apabila aliran listrik dar PLN padam. Kebutuhan energi panas yang digunakan untuk mengoperasikan beberapa peralatan pengolahan teh di Pabrik Teh Kertamanah menggunakan bahan bakar IDO sebagai bahan bakar mesin pengolahan teh. IDO ditampung dalam bak penampungan berkapasitas 70.400 L. Selain menggunakan IDO, pabrik Teh Kertamanah juga menggunakan solar untuk menggerakkan kendaraan pengangkut. Solar ditampung dalam bak penampungan berkapasitas 37.000 L

3. Sanitasi Perusahaan

Sanitasi merupakan pengendalian terencana terhadap lingkungan produksi, bahan baku, peralatan, dan pekerja untuk mencegah pencemaran pada produk, kerusakan produk, mencegah terlanggarnya nilai estetika konsumen serta mengusahakan lingkungan kerja yang bersih, aman dan nyaman.

Sanitasi memegang peranan penting dalam suatu pabrik pengolahan pangan karena dapat mempengaruhi produk yang dihasilkan. Sanitasi industri berguna untuk meningkatkan efisiensi proses pengolahan tetapi tetap memperhatikan mutu produk, menjaga pekerja sehingga produktifitasnya dapat seoptimal mungkin serta dapat mengurangi biaya yang disebabkan oleh keadaan pekerja.

Sanitasi Lingkungan Produksi

Sanitasi di lingkungan produksi meliputi keadaan lingkungan di sekitar bangunan pabrik dan sanitasi limbah. Sanitasi lingkungan produksi perlu mendapat perhatian karena sanitasi lingkungan produksi berkaitan erat dengan hubungan pihak pabrik dengan masyarakat sekitarnya dan kelestarian lingkungan di sekitar pabrik. Lokasi pabrik terletak di daerah pegunungan dan dekat dengan pemukiman penduduk sehingga bahan sisa hasil pengolahan yang dibuang harus ditangani secara benar, supaya tidak mengganggu kesehatan dan kenyamanan penduduk sekitar.

Konstruksi bangunan pabrik berfungsi untuk menjaga serta melindungi karyawan, peralatan dan bahan yang ada dalam ruang pengolahan. Perlindungan tersebut salah satunya ditujukan untuk menghindari pengaruh lingkungan seperti sinar matahari dan hujan (Bambang, 1983).

4 Konstruksi bangunan dibuat menurut kondisi dan fungsi masing-masing bangunan. Untuk menjalankan operasi sanitasi, hal-hal yang perlu diperhatikan antara lain : a. Lantai

Lantai yang digunakan pada tiap ruang pengolahan berbeda satu sama lain. Disesuaikan dengan kebutuhan masing-masing tahapan proses.

Di ruang pelayuan, lantai terbuat dari beton. Hal ini dimaksudkan agar lantai tidak lembab. Dengan demikian tidak mengganggu proses pelayuan. Untuk ruang penggilingan, sortasi basah dan oksidasi enzimatis, lantainya menggunakan keramik putih dengan ukuran 30 x 30 cm. Tujuannya untuk memudahkan pembersihan daun dan bubuk teh yang tercecer. Sedang untuk ruang pengeringan, sortasi kering dan ruang pengepakan, lantai betonlah yang digunakan. Tujuannya untuk menahan beban alat yang cukup besar.

Ruang penggilingan, sortasi basah dan oksidasi enzimatis memiliki karakteristik lantai yang berbeda dengan lantai yang ada di ruang pelayuan. Lantai pada ruang tersebut landai ke arah saluran pembuangan sehingga cairan teh dan air yang digunakan untuk pencucian tidak menggenang. Pembersihannya pun akan lebih mudah.

b. Dinding

Dinding merupakan satu hal penting yang harus diperhatikan dalam sanitasi. Karena dari bagian ini, kontaminasi serta kerusakan bahan dalam proses dapat terjadi.

Untuk ruang pelayuan, dinding terbuat dari plat seng. Kondisi tersebut sangat rentan pengaruh cuaca, dan kontaminasi dari luar. Pada musim penghujan misalnya, air hujan dapat masuk dan mempengaruhi RH ruang pelayuan.

Pada ruang penggilingan, sortasi basah, oksidasi enzimatis, pengeringan dan sortasi kering dinding yang digunakan berupa tembok. Pembatas antar ruang berupa tembok dan kaca. Kecuali antara ruang sortasi kering dan pengepakan. Kedua ruang tersebut dibatasi oleh triplek dan tea bin. Untuk dinding yang terbuat dari kaca, perlu pembersihan setiap hari guna meminimalisasi akumulasi kontaminan.

c. Atap

Atap memiliki fungsi untuk melindungi peralatan, mesin-mesin dan para pekerja yang ada dalam ruang pengolahan. Atap di ruang pelayuan berupa seng tebal

5 bergelombang. Di bawah ruang tersebut, terdapat ruang penggilingan, sortasi basah, oksidasi enzymatis, pengeringan, sortasi kering, pengepakan dan kantor dengan atap berupa beton yang dicor.

d. Ventilasi

Ventilasi memiliki peranan penting dalam operasi sanitasi. Berfungsi sebagai tempat pertukaran udara dari dan ke luar ruang pengolahan. Selain itu juga untuk mengeluarkan uap air yang dapat mengganggu berlangsungnya proses produksi. Ventilasi pada tiap ruangan disesuaikan dengan kondisi proses yang diinginkan. Pada ruang pengeringan dan sortasi kering, ventilasi relatif sedikit untuk mencegah masuknya debu dan kontaminan dari luar yang memungkinkan terjadinya kontaminasi terhadap teh kering. Begitu pula dengan ruang pengepakan dan penyimpanan. Ventilasi dibuat seminimal mungkin untuk mencegah masuknya debu yang membawa kontaminan dari luar dan untuk menjaga kelembaban udara ruangan tetap rendah sehingga tidak mempengaruhi kualitas teh kering.

e. Penerangan

Penerangan dengan menggunakan lampu neon dilakukan di setiap ruang pengolahan yang ada di pabrik pengolahan teh hitam Kertamanah. Penerangan ini berfungsi untuk membantu pekerja dalam menjalankan proses pengolahan.

Jumlah penerangan di setiap ruang pengolahan berbeda-beda. Disesuaikan dengan keperluannya. Untuk proses pengolahan yang dilakukan pada malam hari, seperti pelayuan dan sortasi kering, jumlah lampunya lebih banyak dan tersebar merata. Sedangkan pada ruang pengolahan lain yang banyak dilakukan siang hari, jumlah lampu penerang tidak diperbanyak.

Sanitasi Pekerja

Sanitasi pekerja pada Kebun Teh Kertamanah diperuntukkan bagi setiap pekerja yang berhubungan dengan aliran bahan dan proses yang berlangsung. Di lingkungan proses pengolahan, setiap pekerja yang masuk atau mempunyai kepentingan di ruang produksi wajib mengenakan jas laboratorium, lengkap dengan penutup kepala dan masker. Hal tersebut dimaksudkan untuk menghindari adanya kemungkinan kontaminasi dari lingkungan luar ataupun tubuh pekerja. Jas laboratorium, penutup kepala, dan masker tersebut harus terjaga kebersihannya.

6 Penutup kepala digunakan untuk melindungi kepala dari debu dan kotoran, mencegah agar rambut tidak tersangkut di mesin yang sedang berputar serta mencegah jatuhnya rambut sehingga dapat mengkontaminasi produk yang ada. Tutup kepala yang digunakan sebagai pelaksanaan sanitasi pekerja ialah topi untuk laki-laki dan topi khusus untuk wanita. Dengan memakai topi tersebut, seluruh bagian rambut pekerja akan terlindungi dan tertutupi.

Masker digunakan untuk menjaga agar debu dan udara lembab tidak masuk ke saluran pernafasan serta mencegah kontaminasi pekerja ke produk antara atau produk jadi yang ada di ruang produksi. Masker terbuat dari kain, dan ketika dikenakan, permukaannya mampu menutupi lubang hidung dan mulut pekerja.

Perlengkapan sanitasi yang lain adalah sarung tangan. Sarung tangan tersebut digunakan untuk melindungi tangan pekerja dan untuk mencegah kontaminasi dari tangan pekerja terhadap produk antara atau produk jadi. Sarung tangan yang digunakan pekerja pabrik Kertamanah terbuat dari kain. Penggunaan sarung tangan dari kain tersebut dapat disempurnakan dengan penggunaan sarung tangan yang terbuat dari karet. Kain yang cepat menyerap air dan kotoran masih memungkinkan adanya kontaminasi pada produk meskipun pekerja telah menggunakan sarung tangan.

Sanitasi Peralatan

Pembersihan peralatan dan mesin pengolahan dilakukan setelah proses pengolahan selesai dijalankan. Masing-masing tahapan pengolahan memiliki jadwal pembersihan yang berbeda satu sama lain.

Di ruang pelayuan, palung pelayuan dibersihkan setiap usai turun layu dengan sapu lidi. Pembersihan dilakukan untuk membersihkan pucuk-pucuk teh yang masih tertinggal. Sedang untuk kolong bagian bawah palung yang merupakan tempat mengalirnya udara pelayuan, dibersihkan setiap 20 hari sekali. Agar tidak banyak debu yang terakumulasi.

Untuk ruang penggilingan, peralatan serta mesin sortasi basah dan oksidasi enzimatis dibersihkan dengan air setiap usai digunakan. Dan setiap satu minggu sekali, pembersihan dilakukan dengan menggunakan soda api. Sedangkan pada tahapan pengeringan, sortasi kering dan pengepakan, pembersihan dilakukan dengan

7 menyemprotkan udara di tiap bagian serta sudut alat dan ruangan agar terbebas dari timbunan debu. Biasanya dilakukan setiap usai pengolahan dan dilakukan oleh pekerja yang bekerja pada shift tersebut.

Sanitasi Bahan Baku

Sanitasi bahan baku yang berupa pucuk teh segar telah dilakukan sejak pemetikan. Pucuk teh ditampung terlebih dahulu di keranjang pemetik. Kemudian dimasukkan ke dalam waring sebelum ditimbang.

Saat waring yang berisi pucuk teh segar itu menunggu untuk ditimbang, waring diletakkan di tanah dengan dialasi karung dan ditutup dengan terpal. Ini dimaksudkan untuk menghindari kontaminasi yang berasal dari tanah dan untuk menjaga pucuk teh dari sengatan sinar matahari yang dapat menyebabkan pelayuan dini. Setelah diangkut dan sampai di pabrik, pemisahkan pucuk teh segar dengan kotoran dilakukan oleh karyawan sembari membeberkan pucuk di atas palung pelayuan. Cara semacam ini kurang maksimal untuk menghilangkan kontaminasi. Acapkali, saat pucuk turun layu, masih banyak kontaminasi yang berupa ranting, daun dari tanaman lain, dan kotoran.

Kontaminasi lain yang mungkin muncul selama proses pengolahan adalah logam. Baik itu yang berasal dari ceceran mesin ataupun dari luar lingkungan pengolahan. Untuk cemaran yang berupa logam ini penanganan dilakukan dengan menggunakan magnet yang diletakkan di atas konveyor. Dengan demikian, saat melewati magnet tersebut, logam yang semula bersama bubuk teh akan tertarik magnet. Selanjutnya, setiap satu jam sekali, dilakukan pengambilan logam-logam yang menempel pada magnet untuk dibuang.

Bubuk teh yang sudah kering ditempatkan dalam gentong plastik agar tidak terjadi penyerapan air karena kondisi udara lingkungan yang lembab. Kemudian, masing-masing jenis ditampung dan disimpan pada tempat yang berbeda. Sebagian besar penyimpanan dilakukan di sejumlah peti miring. Namun ada beberapa jenis yang disimpan dalam karung karena keterbatasan jumlah peti miring.

Untuk produk akhir yang sudah dikemas dalam paper sack dan karung, sanitasi dijaga dengan pengkondisian RH ruang penyimpanan. Dimaksudkan untuk menjaga kadar air produk teh kering yang ada di dalamnya.

8 4. Manajemen Perusahaan

Pabrik Teh Kertamanah mengolah teh hitam jenis CTC dan Ortodoks yang dikelola dalam satu atap/bangunan. Dengan kapasitas olah sebesar 60 ton pucuk basah per hari atau 11 ton Teh kering per hari. Pada tanggal 1 September 1999 Pabrik Teh Kertamanah mulai memberlakukan Sistem Manajemen Mutu (SMM) ISO 9002 dan tanggal 20 Desember 1999 memperoleh sertifikat ISO 9002 dari SGS.

Kebijakan mutu yang diterapkan adalah Pabrik Teh Kertamanah berkomitmen untuk menghasilkan produk bermutu sesuai dengan keinginan pasar dengan menerapkan Sistem Manajemen Mutu ISO 9002 melalui kerja keras seluruh Sumber Daya Manusia (SDM) yang profesional secara efektif dan efisien. Sesuai dengan kebijakan Direksi saat ini, Pabrik Teh Kertamanah tengah mengupayakan pemberlakuan Sistem Manajemen Lingkungan (SML) seri ISO 14000.

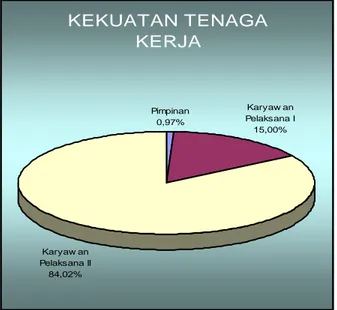

Dalam menjalankan organisasinya, Kebun Kertamanah dijalankan oleh 1133 pekerja dengan perincian 11 orang pada tingkat pimpinan (golongan III A – IV D), 170 orang pada tingkat pelaksana I (golongan I A – II D) dan 952 orang pada tingkat pelaksana II (golongan I A). Komposisi tersebut dapat dilihat pada diagram dibawah ini.

Gambar 1.1 Diagram Komposisi Tenaga Kerja Kebun Kertamanah

KEKUATAN TENAGA KERJA Pimpinan 0,97% Karyaw an Pelaksana I 15,00% Karyaw an Pelaksana II 84,02%

9 Bentuk Hukum Perusahaan

Perkebunan dan pabrik pengolahan teh Kertamanah tergabung dalam PT Perkebunan Nusantara VIII (PTPN VIII). Merupakan Badan Usaha Milik Negara yang berkantor pusat di Jalan Sindang Sirna No.4 Bandung.

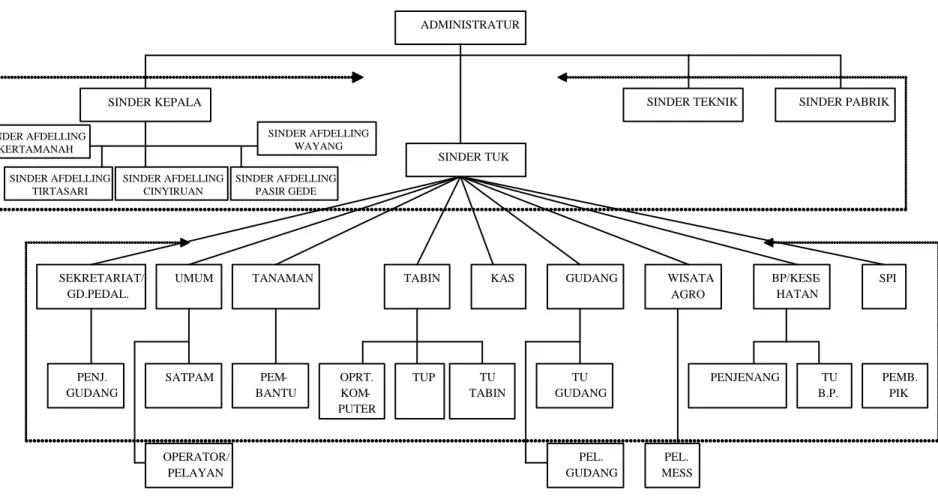

Struktur Organisasi

Struktur organisasi garis dan staf merupakan struktur hubungan yang digunakan di Perkebunan Kertamanah. Unsur garis yang digunakan menunjukkan bahwa wewenang langsung akan mengakibatkan lebih cepatnya proses pengaliran perintah dari atasan kepada bawahan. Sedang unsur staf menunjukkan bahwa pencapaian tujuan perusahaan yang telah ditetapkan dan kegiatan penyelesaian masalah yang dihadapi, pimpinan perusahaan dibantu oleh staf. Peran tersebut bisa berupa masukan ataupun tindakan kongrit dari setiap staf.

Pimpinan tertinggi pabrik pengolahan teh Kertamanah adalah seorang administratur. Pengampu jabatan ini bertanggung jawab langsung kepada direksi PTPN VIII yang ada di Bandung. Tugas administratur adalah memimpin unit kebun dan menjalankan tugas pengelolaan budidaya tanaman untuk menghasilkan produksi yang sesuai dengan kualitas dan kuantitas yang ditetapkan.

Unsur pimpinan Kebun Kertamanah terdiri dari : 1. Administratur

2. Sinder Kepala

3. Sinder Tata Usaha Kantor 4. Sinder Pabrik

5. Sinder Teknik

6. Sinder Afdeling Kertamanah 7. Sinder Afdeling Cinyiruan 8. Sinder Afdeling Tirtasari

9. Sinder Afdeling Puncak Gede, dan 10. Sinder Afdeling Wayang

10 ADMINISTRATUR SINDER KEPALA SINDER TUK UMUM SEKRETARIAT/ GD.PEDAL. PENJ. GUDANG

SINDER TEKNIK SINDER PABRIK

TANAMAN TABIN KAS GUDANG WISATA AGRO BP/KESE-HATAN SPI SATPAM OPERATOR/ PELAYAN PEM-BANTU OPRT. KOM-PUTER TUP TU TABIN TU GUDANG PEL. GUDANG PEL. MESS PENJENANG TU B.P. PEMB. PIK SINDER AFDELLING KERTAMANAH SINDER AFDELLING TIRTASARI SINDER AFDELLING WAYANG SINDER AFDELLING CINYIRUAN SINDER AFDELLING PASIR GEDE

11 Sistem Pengadaan Bahan dan Pemasaran Produk

Untuk menghasilkan produk akhir berupa teh hitam kering, bahan yang diperlukan adalah pucuk teh segar. Pucuk tersebut dihasilkan oleh tanaman teh (Camelia Sinensis) dari familia tehac1eae.

Pucuk teh segar yang masuk ke pabrik Kertamanah ini diperoleh dari perkebunan milik perusahaan yang tersebar dalam lima afdeling. Yaitu afdeling Kertamanah, afdeling Cinyiruan, afdeling Tirtasari, afdeling Puncak Gede, dan afdeling Wayang.

Pengadaan bahan yang berasal dari kebun sendiri ini akan lebih memberikan jaminan ketersediaan bahan. Selain itu, peningkatan kualitas dan kuantitas pucuk teh segar sebagai bahan utama dalam pengolahan teh hitam dapat dilakukan untuk mendukung peningkatan kualitas produk akhir.

Target penjualan teh hitam pabrik pengolahan teh Kertamanah ini adalah pasar dalam negeri (lokal) dan pasar luar negeri (internasional). Biasanya, mutu II dan mutu III diperuntukkan bagi pasar lokal. Sedang untuk pasar internasional, teh yang ditawarkan adalah teh dengan mutu I.

Penjualan dilakukan dengan menggunakan sistem lelang dan kontrak. Bersama perkebunan lain, lelang teh dilakukan di Kantor Pemasaran Bersama (KPB) yang ada di Jakarta. Lelang penjualan teh yang diberlakukan KPB diawali dengan pengiriman sampel sesuai grade yang mewakili satu chop dari pabrik kepada sejumlah calon pembeli. Bila terjadi kesepakatan harga dan jumlah yang diinginkan antara pembeli (Lipton Ice, Finlay) dengan direksi PTPN VIII sebagai wakil produsen, maka teh hitam curah akan segera dikirimkan ke alamat pembeli.

Lelang yang diadakan satu minggu sekali ini tidak menawarkan setiap jenis teh. Hanya beberapa jenis yang diproduksi oleh perkebunan dalam satu minggu sebelumnya. Teh tersebut terlebih dahulu melalui uji kelayakan oleh pihak direksi. Pelelangan biasanya dilakukan dengan cara masing-masing perkebunan dibawah direksi PTPN VIII akan mengirimkan 1 chop sampel sesuai dengan mutu yang diinginkan konsumen. Chop sampel dibawa menuju kantor PTPN VIII untuk diuji oleh perwakilan pembeli. Setelah panelis yang berasal dari pembeli mencicipi produk dari masing – masing perkebunan, maka perwakilan pembeli tersebut akan memutuskan untuk membeli teh yang berasal dari perkebunan yang dianggapnya sesuai dengan permintaan pembeli.

12 Usai pelelangan, KPB akan memberikan laporan hasil penjualan kepada setiap produsen. Bersama dengan perkebunan lain yang tergabung di PTPN VIII, Kebun Teh Kertamanah juga memperoleh laporan tersebut. Selain untuk mengetahui hasil penjualan, laporan tersebut juga berfungsi sebagai alat evaluasi terhadap produk yang dihasilkan.

Berbeda dengan sistem lelang, untuk sistem kontrak, pembeli datang dan meminta grade teh yang diinginkan. Biasanya, harga jual sistem kontrak ini akan lebih tinggi daripada sistem lelang. Jika terjadi kesepakatan antara pembeli dengan pihak pabrik, maka pabrik akan mengirimkan teh hitam hasil produksinya sesuai jenis mutu teh dan jumlah yang disepakati. Biasanya sistem kontrak ini lebih sering dilakukan oleh pabrik pengolah teh kering yang berasal dari dalam negeri (Sari Wangi, Walini). Pabrik pengolah teh kering tersebut biasanya menggunakan produk teh kering sebagai bahan blending untuk meningkatkan kualitas produk mereka.

Pengiriman produk teh hitam yang dihasilkan oleh pabrik pengolahan teh hitam Kertamanah dilakukan dengan sistem Dilevery Order (DO). Dimana pabrik hanya menanggung biaya pengiriman sampai pelabuhan.

13 BAB II

PENGOLAHAN A. Bahan Mentah

Bahan mentah merupakan satu faktor penting yang harus ada dalam suatu proses produksi. Hal ini erat kaitannya dengan penyediaan bahan mentah serta pemetaan atau proyeksi ketersediaan bahan mentah yang dimiliki oleh pabrik tersebut.

1. Penyediaan Bahan Mentah

Pengadaan bahan mentah berupa pucuk teh segar diperoleh dari perkebunan milik pabrik Kertamanah yang terbagi dalam lima afdeling yaitu afdeling Wayang, afdeling Cinyiruan, afdeling Tirtasari, afdeling Kertamanah, dan afdeling Pasir Gede. Luas masing-masing afdeling ini adalah:

Kertamanah dengan luas areal 360,97 Ha dengan perincian: luas areal Tanaman Menghasilkan (TM) 211.58 Ha, areal TM lancuran 29.00 Ha, areal Tanaman Belum Menghasilkan (TBM) 0.00 Ha, areal TTI 20.00 Ha, areal persemaian teh dan kina 0.60 Ha, areal cadangan (hutan) 11.75 Ha, Areal Tidak Produktif (Hutan/Sungai/Jurang 57.88 Ha, Hyaten/Gemblangan 0.33 Ha, Situ/Rawa 0.17 Ha, PLN 0.02 Ha), Areal Lain-lain (Emplasemen 17.53 Ha, Jalan/Jembatan 11.61 Ha, Kuburan 0.50 Ha)

Wayang dengan luas areal 332,34 Ha dengan perincian: luas areal Tanaman Menghasilkan (TM) 235.40 Ha, areal TM lancuran 22.00 Ha, areal Tanaman Belum Menghasilkan (TBM) 3.00 Ha, areal TTI 14.00 Ha, areal persemaian teh dan kina 0.00 Ha, areal cadangan (hutan) 9.32 Ha, Areal Tidak Produktif (Hutan/Sungai/Jurang 38.03 Ha, Hyaten/Gemblangan 0.04 Ha, Situ/Rawa 0.60 Ha, PLN 0.00 Ha), Areal Lain-lain (Emplasemen 0.00 Ha, Jalan/Jembatan 9.95 Ha, Kuburan 0.00 Ha)

Cinyiruan dengan luas areal 263,32 Ha dengan perincian: luas areal Tanaman Menghasilkan (TM) 205.37 Ha, areal TM lancuran 14.00 Ha, areal Tanaman Belum Menghasilkan (TBM) 3.00 Ha, areal TTI 11.00 Ha, areal persemaian teh dan kina 1.31 Ha, areal cadangan (hutan) 8.52 Ha, Areal Tidak Produktif (Hutan/Sungai/Jurang 2.92 Ha, Hyaten/Gemblangan 0.29 Ha, Situ/Rawa 0.00 Ha,

14 PLN 0.06 Ha), Areal Lain-lain (Emplasemen 10.81 Ha, Jalan/Jembatan 6.04 Ha, Kuburan 0.00 Ha)

Tirtasari dengan luas areal 293,25 Ha dengan perincian: luas areal Tanaman Menghasilkan (TM) 222.52 Ha, areal TM lancuran 16.00 Ha, areal Tanaman Belum Menghasilkan (TBM) 2.00 Ha, areal TTI 15.00 Ha, areal persemaian teh dan kina 0.00 Ha, areal cadangan (hutan) 8.24 Ha, Areal Tidak Produktif (Hutan/Sungai/Jurang 13.78 Ha, Hyaten/Gemblangan 0.01 Ha, Situ/Rawa 0.14 Ha, PLN 0.04 Ha), Areal Lain-lain (Emplasemen 10.98 Ha, Jalan/Jembatan 4.54 Ha, Kuburan 0.00 Ha)

Pasir Gede dengan luas areal 102,05 Ha dengan perincian: luas areal Tanaman Menghasilkan (TM) 101.53 Ha, areal TM lancuran 0.00 Ha, areal Tanaman Belum Menghasilkan (TBM) 0.00 Ha, areal TTI 0.00 Ha, areal persemaian teh dan kina 0.00 Ha, areal cadangan (hutan) 0.52 Ha, Areal Tidak Produktif (Hutan/Sungai/Jurang 0.00 Ha, Hyaten/Gemblangan 0.00 Ha, Situ/Rawa 0.00 Ha, PLN 0.00 Ha), Areal Lain-lain (Emplasemen 0.00 Ha, Jalan/Jembatan 0.00 Ha, Kuburan 0.00 Ha)

a) Cara Penyediaan Bahan Mentah

Untuk memenuhi kebutuhan produksi setiap harinya pemetikan pucuk dilakukan secara berrgilir dengan sistem pergiliran (rotasi) petik. Lama rotasi petik yang diterapkan di kebun Kertamanah antara 9-10 hari. Kebun di setiap afdeling dibagi menjadi beberapa blok. Untuk satu hari, pemetikan dilakukan pada 22-24 blok pada tiap afdeling. Rotasi petik ini diperlukan agar suplai bahan baku (pucuk teh) dapat diperoleh pabrik secara kontinyu.

Pemetikan pucuk ini diatur dengan mengikuti daur petik yang telah ditetapkan. Daur petik ini merupakan jangka waktu yang dibutuhkan untuk melakukan pemetikan lagi setelah pemetikan terakhir pada wilayah pemetikan yang sama. Penghitungan waktu dimulai sejak hari pertama setelah dilakukannya pemetikan terakhir di wilayah tersebut. Panjang pendeknya daur petik dipengaruhi oleh kecepatan pertumbuhan pucuk tanaman teh, dimana kecepatan pertunbuhan pucuk sendiri dipengaruhi oleh musim, kesuburan tanah, pemupukan tanaman serta umur pangkas tanaman.

15 Kondisi pucuk selama pemetikan, harus diperhatikan sehingga kualitas pucuk tetap baik. Selama pemetikan yang harus diperhatikan ialah teknik pemetikan pucuk. Pemetikan pucuk harus dilakukan dengan cara ditaruk dengan tangan, yaitu memetik pucuk satu persatu. Pemetikan tidak diperbolehkan dengan cara rampasan atau jambretan, yaitu mencabut banyak pucuk secara bersamaan karena akan dapat menyebabkan pucuk terpetik menjadi rusak. Pucuk teh yang terpetik digenggam sementara dalam tangan hingga tangan penuh dengan pucuk. Jika tangan sudah penuh dengan pucuk maka pucuk dimasukkan ke dalam ambul yang digendong oleh pemetik. Pemetikan dilanjutkan hingga ambul penuh. Isi ambul ini tidak boleh dijejal. Bila ambul sudah penuh dengan pucuk maka pucuk harus segera dipindahkan kedalam waring penundaan (jimpo/waring sack) dan kemudian disimpan sementara dalam tempat yang telah disiapkan (los/tenda). Di tempat tersebut, pucuk dikumpulkan dan ditimbang. Penimbangan setelah pucuk ditempatkan dalam waring sack. Pucuk teh yang telah ditimbang di los pucuk kemudian diangkut ke pabrik. Pengangkutan ini dilakukan dengan menggunakan truk angkut. Truk angkut tersebut akan datang menuju ke tempat-tempat penyimpanan sementara pucuk-pucuk teh yang telah dipetik. Setiap hari kerja, pengangkutan pucuk-pucuk teh dengan truk dapat dilakukan sebanyak 2-3 kali atau menurut kebutuhan pucuk teh yang akan diolah oleh pabrik. Selama pengangkutan menuju pabrik kondisi pucuk harus dijaga agar tidak mengalami kerusakan (memar, pecah), karena apabila pucuk teh tersebut mengalami kerusakan maka akan terjadi reaksi oksidasi enzimatis dini sehingga akan menurunkan kualitas teh yang dihasilkan. Pucuk teh yang mengalami oksidasi enzimatis dini akan menghasilkan flavor teh yang tidak baik setelah diolah. Untuk mencegah kerusakan pucuk teh selama pengangkutan maka bak truk yang digunakan untuk pengangkutan pucuk teh dibuat bertingkat dua dengan maksud agar pucuk teh yang diangkut tidak saling tumpang tindih. Truk yang digunakan juga harus diberi penutup, agar pucuk terhindar dari sinar matahari secara langsung.

Setelah sampai di pabrik, pucuk ditimbang ulang ditempat penimbangan truk dan dilakukan pemeriksaan berdasarkan Surat Perintah (SP). Penimbangan ini dilakukan dengan menimbang truk beserta isi muatannya. Setelah penimbangan truk berjalan menuju ke ruang pelayuan untuk menurunkan pucuk segar dari truk, lalu truk kosong

16 ditimbang lagi di tempat penimbangan. Selisih berat truk berisi pucuk dengan berat truk kosong merupakan berat dari pucuk segar.

b) Spesifikasi Bahan Mentah

Bahan dasar pucuk segar yang disediakan harus memenuhi kriteria-kriteria tertentu sesuai dengan persyaratan yang ditetapkan oleh pabrik meliputi jenis petikan dan gilir petik. Berdasarkan penelitian Perkebunan Gambung (1992), jenis petikan dapat dibedakan menjadi :

Petikan halus

Apabila pucuk yang dihasilkan terdiri dari pucuk peko (p) dengan satu daun, atau pucuk burung (b) dengan daun muda (m). Biasanya ditulis dengan rumus p+1 atau b+1.

Petikan medium

Apabila pucuk yang dihasilkan terdiri dari pucuk peko dengan dua daun, tiga daun muda serta pucuk burung dengan satu, dua atau tiga daun muda, ditulis dengan rumus p+2, p+3m, b+1m, b+2m, b+3m.

Petikan kasar

Apabila pucuk yang dihasilkan terdiri dari pucuk peko dengan empat daun atau lebih, dan pucuk burung dengan beberapa daun tua, ditulis dengan rumus p+4 atau lebih, b+(1-4t).

Pucuk teh segar yang diolah di Pabrik Teh Kertamanah merupakan petikan medium yang memiliki syarat sebagai berikut:

1. Pucuk medium.

p+2 (dipetik pucuk peko dan 2 daun muda di bawahnya) p+3 (dipetik pucuk peko dan 3 daun muda di bawahnya) b+1m (dipetik pucuk burung dan 1 daun muda di bawahnya) b+2m (dipetik pucuk burung dan 2 daun muda di bawahnya)

2. Kondisi pucuk segar dan mulus (tidak rusak atau terkena penyakit daun). 3. Bebas dari bahan di luar pucuk yang dapat menimbulkan kontaminasi.

Untuk mengetahui mutu pucuk yang diperoleh setiap hari pabrik memberlakukan analisa hasil pemetikan yaitu analisa pucuk dan analisa petik.

Tujuan analisa pucuk adalah untuk mengevaluasi mutu pucuk yang merupakan dasar pendugaan mutu hasil olahan. Ketentuan analisa pucuk ialah sebagai berikut:

17 Analisa pucuk dilaksanakan di pabrik oleh petugas khusus.

Kriteria pucuk medium :

- Pucuk medium (p+2, p+3, b+1m, b+2m). - Kondisi pucuk segar dan mulus.

- Bebas dari bahan di luar pucuk yang dapat menimbulkan kontaminasi. Berikut adalah contoh hasil analisa pucuk:

Tabel 2.1 Hasil analisa pucuk

Medium Kasar Uraian % Uraian % p+2 5 rusak 5 p+3 40 b tua/daun tua 25 b muda (b+1m, b+2m) 25 Jumlah 70 Jumlah 30

Tata cara pelaksanaan analisa pucuk sebagai berikut:

1. Contoh pucuk diambil sebanyak 1 kg dari pucuk yang telah dibeberkan di atas whitering through, secara acak per kemandoran setibanya pucuk di pabrik

2. Dari 1 kg contoh pucuk diambil lebih kurang 100 gram untuk dipisahkan sesuai formula pucuknya.

3. Lembar daun yang terkena hama-penyakit dikeluarkan dari analisa. 4. Masing-masing kelompok formula pucuk hasil pemisahan ditimbang.

5. Angka persentase formula pucuk diperoleh dengan membandingkan berat dari kelompok pucuk yang bersangkutan dengan berat total pucuk contoh dikalikan 100%. Analisa petik dapat digunakan untuk menilai ketepatan pelaksanaan kebijakan pemetikan dan kondisi tanaman, antara lain:

Menilai kondisi tanaman, tanaman yang kurang sehat ditandai dengan banyaknya persentase pucuk burung.

Menilai ketepatan pelaksanaan pemetikan, baik daur petik maupun cara pemetikannya :

- daur pemetikan panjang akan tampak dalam analisa persentase pucuk kasar (p+4, b+1t, b+2t, b+3t).

18 - daur petik yang pendek sesuai kondisi akan tampak persentase pucuk medium

p+2, p+3, b+m1 dan b+2m akan meningkat. Menilai ketelitian pemetik.

Tata cara pelaksanaan analisa petik sebagai berikut:

1. Contoh pucuk diambil sebanyak 1 kg dari pucuk yang telah dibeberkan di atas whitering through, secara acak per kemandoran setibanya pucuk di pabrik

2. Dari 1 kg contoh pucuk diambil 100 gram untuk dipisahkan sesuai formula pucuknya dan tua mudanya daun.

3. Tiap formula pucuk dipisahkan dalam sebuah kotak yang terbagi dalam 8 sekat. Tiap sekat digunakan untuk memisahkan pucuk dari masing-masing rumus petik yang digunakan. Rumus petik yang digunakan ialah p+2m, p+3m, b+1m, b+2m, b+3m, b+2t, b+3t, b+4t.

4. Masing-masing hasil pemisahan tersebut lalu ditimbang.

5. Dihitung persentase jenis pucuk dengan menjumlahkan petikan p+2m, p+3m, b+1m, b+2m yang dihitung sebagai petikan medium. Untuk petikan p+4b, daun tua dan pucuk rusak dihitung sebagai petikan kasar.

Berikut ialah contoh hasil analisa petik: Tabel 2.2. Hasil analisa petik

Medium Kasar Uraian % Uraian % p+2 5 p+4 10 p+3 35 b tua/daun tua 25 b muda (b+1m, b+2m) 20 rusak 5 Jumlah 60 Jumlah 40

Analisa hasil contoh pemisahan jenis pucuk sebesar 60% menunjukkan petikan medium, sedangkan angka 40% menunjukkan petikan kasar.

Antara berat pucuk ketika ditimbang di kebun dengan berat pucuk ketika ditimbang di pabrik memiliki selisih. Hal ini terjadi karena, selama perjalanan dari kebun ke pabrik terjadi penetesan air dari pucuk yang mengakibatkan berat pucuk berkurang. Selain dilakukan penimbangan, di tempat ini juga dilakukan pemeriksaan berdasarkan SP, antara lain pemeriksaan daur penyemprotan. Pucuk yang diterima adalah pucuk segar

19 yang dipetik 7 hari setelah dilakukan penyemprotan. Pucuk yang dipetik sebelum melewati 7 hari setelah penyemprotan akan ditolak, karena kandungan bahan kimia dari bahan penyemprot (pestisida) pada pucuk masih tinggi.

c) Jumlah Bahan Mentah

Pucuk segar sebagai bahan dasar pengolahan teh diperoleh dari tanaman teh. Pengadaan bahan dasar berupa pucuk teh segar diperoleh dari perkebunan milik pabrik Kertamanah yang terbagi dalam lima afdeling yaitu afdeling Wayang, afdeling Cinyiruan, afdeling Tirtasari, afdeling Pasir Gede dan afdeling Kertamanah. Tenaga pemetik berasal dari penduduk sekitar perkebuan.

Dalam setiap bulannya, Pabrik Kertamanah mampu menyediakan pucuk segar rata-rata 867.176,25 kg tiap bulannya. Berikut ini adalah data hasil produksi basah dan kering pabrik Kertamanah selama tahun 2008.

Tabel 2.3 Data Hasil Produksi Pabrik Kertamanah

BULAN PRODUKSI BASAH (kg) KERING (kg) B. I S/D B. I B. I S/D B. I JANUARI 1,043,135 1,043,135 231,042 231,042 FEBRUARI 899,635 1,942,770 200,560 431,602 MARET 698,995 2,641,765 152,885 584,487 APRIL 1,034,880 3,676,645 226,845 811,332 MEI 1,221,325 4,897,970 265,576 1,076,908 JUNI 705,825 5,603,795 152,869 1,229,777 JULI 666,930 6,270,725 147,470 1,377,247 AGUSTUS 589,575 6,860,300 133,830 1,511,077 SEPTEMBER 557,785 7,418,085 129,362 1,640,439 OKTOBER 931,770 8,349,855 205,433 1,845,872 NOPEMBER 983,645 9,333,500 213,754 2,059,626 DESEMBER 1,072,615 10,406,115 230,731 2,290,357

20 d) Peralatan

Dalam proses pemetikan maupun penanganan bahan mentah, peralatan yang digunakan antara lain:

Keranjang

Keranjang merupakan alat yang digunakan untuk penampungan pucuk selama proses pemetikan berlangsung. Dalam proses pemetikan, keranjang harus selalu digendong oleh pemetik. Apabila isi keranjang telah penuh, pucuk sebaiknya harus segera dipindah kedalam waring.

Waring

Waring merupakan tempat penampungan sementara pucuk dari lapangan hingga ke pabrik. Pada pabrik kertamanah, jenis waring yang digunakan terdiri dari 2 jenis. Yakni waring beber dan waring sack. Untuk prose penimbangan waring beber lebih mudah digunakan, namun unutk pengangkutan waring sack lebih baik karena mudah untuk diatur dalam bak truk.

Tenda

Merupakan tempat untuk meletakkan pucuk segar setelah dipetik untuk menunggu ditimbang atau diangkut ke dalam truk. Kondisi pucuk selama penyimpanan dalam tenda tidak boleh terkena sinar matahari atau terkena kotoran dari tanah.

Truk Pengangkut

Truk pengangkut digunakan untuk pengangkutan pucuk segar dari lapangan menuju pabrik. Kapasitas pengangkutan yang diijinkan pada truk pengangkut pucuk adalah 2,5 ton per truk. Oleh karena itu dalam 1 afdelling biasanya disediakan 2 buah truk untuk mengngkut pucuk segar.

e) Cara penanganan

Penanganan pucuk harus dilaksanakan sejak dari pemetikan, pengumpulan, pengangkutan sampai penerimaan pucuk di pabrik agar kondisi pucuk tetap baik

Pemetikan

Kondisi pucuk selama pemetikan, harus diperhatikan sehingga kualitas pucuk tetap baik. Tindakan yang dapat dilakukan untuk menjaga kualitas pucuk selama pemetikan adalah memetik pucuk dengan cara ditaruk dengan tangan. Bukan dengan cara dijambret atau rampasan. Menggenggam pucuk di tangan jangan terlalu banyak

21 sehingga pucuk tidak tertekan. Setelah itu, pucuk segera ditempatkan di junak atau keranjang yang digendong oleh pemetik. Isi kranjang jangan terlalu banyak.

Pengumpulan

Pucuk segar yang telah dipetik oleh pemetik kemudian dibawa ke los pucuk yang terletak di tengah kebun. Di tempat tersebut, pucuk dikumpulkan dan ditimbang. Penimbangan setelah pucuk ditempatkan pada waring sack. Isi waring sack jangan terlalu padat tetapi diusahakan sesuai dengan kapasitas yaitu 25 kilogram. Tetapi masih dijumpai waring sack yang diisi pucuk lebih dari 25 kilogram.

Tempat penyimpanan pucuk di los/tenda harus memenuhi syarat, antara lain bersih, terlindung dari sinar matahari dan hujan. Karena apabila pucuk terkena sinar matahari dalam kuantitas banyak akan menyebabkan warnanya merah kecoklatan. Penimbangan Pucuk

Waktu penimbangan pucuk diatur dan disesuaikan dengan kebutuhan (tidak harus bersamaan) dengan waktu/jadwal pengangkutan. Alat timbang harus dalam keadaan yang baik. Sebenarnya diusahakan setiap waring memiliki berat 25 kg, namun adanya waring yang beratnya lebih dari 25 kg tidak ditegur oleh mandor.

Pengangkutan

Pucuk teh yang telah ditimbang di los pucuk kemudian diangkut ke pabrik. Pengangkutan pucuk di Kertamanah dilakukan 2 kali sehari yaitu pada pukul 09.00, dan 12.00.

Pengangkutan dilakukan dengan truk yang diberi penutup, agar pucuk terhindar dari sinar matahari. Kapasitas truk yaitu 2,5 ton atau sekitar 100 waring sack. Diusahakan pengangkutan dengan truk tidak menyebabkan pucuk tergencet. Namun kenyataannya, masih terjadi pengangkutan dengan muatan truk berlebih. Hal ini seharusnya tidak diijinkan dan dilakukan penanganan agar pucuk teh tidak rusak selama pengangkutan.

Penerimaan Bahan Dasar

Setelah sampai di pabrik, pucuk ditimbang ulang dan dilakukan pemeriksaan berdasarkan Surat Perintah (SP). Penimbangan dilakukan di tempat penimbangan truk. Setelah dari kebun dan membawa pucuk segar, truk beserta isinya ditimbang. Kemudian truk menuju ke ruang pelayuan untuk menurunkan pucuk segar dari truk. Setelah pucuk segar diturunkan, truk kosong ditimbang lagi di tempat penimbangan.

22 Selisih berat truk berisi pucuk dengan berat truk kosong merupakan berat dari pucuk segar.

Antara berat pucuk ketika ditimbang di kebun dengan berat pucuk ketika ditimbang di pabrik memiliki selisih. Hal ini terjadi karena, selama perjalanan dari kebun ke pabrik terjadi penetesan air dari pucuk yang mengakibatkan berat pucuk berkurang. Selain dilakukan penimbangan, di tempat ini juga dilakukan pemeriksaan berdasarkan SP, antara lain pemeriksaan daur penyemprotan. Pucuk yang diterima adalah pucuk segar yang dipetik 7 hari setelah dilakukan penyemprotan. Pucuk yang dipetik sebelum melewati 7 hari setelah penyemprotan akan ditolak, karena masih tinggi kadar zat kimia dari bahan penyemprot

Analisa Petik dan Pucuk

Untuk mengevaluasi pelaksanaan pemetikan setiap hari, baik cara pemetikan, bekas petikan maupun hasilnya, perlu dilaksanakan analisa pemetikan yang terdiri dari analisa pucuk dan analisa petik. Analisa pucuk dan analisa petik ini dilakukan setelah pembeberan.

Analisa petik adalah pemisahan menurut formula pucuk hasil petikan (tanpa potesan). Kegunaan analisa petik adalah untuk menilai ketepatan pelaksanaan kebijakan

pemetikan dan kondisi tanaman, antara lain : Analisa Petik

Menilai kondisi tanaman, tanaman yang kurang sehat ditandai dengan banyaknya persentase pucuk burung.

Menilai ketepatan pelaksanaan pemetikan, baik daur petik maupun cara pemetikannya :

- daur pemetikan panjang akan tampak dalam analisa persentase pucuk kasar (p+4, b+1t, b+2t, b+3t).

- daur petik yang pendek sesuai kondisi akan tampak persentase pucuk medium p+2, p+3, b+1m dan b+2m akan meningkat.

Menilai ketelitian pemetik. Cara pelaksanaan analisa petik, yaitu :

Analisa dilaksanakan setiap hari oleh petugas khusus kemudian dievaluasi oleh mandor besar dan sinder afdeling.

23 Dari setiap kemandoran diambil contoh (sampel) pucuk untuk kemudian

dianalisa.

Analisa pucuk adalah pemisahan menurut formula keadaan pucuk muda-tua (dengan potesan). Analisa pucuk bertujuan untuk mengevaluasi mutu pucuk yang merupakan dasar pendugaan mutu hasil olahan, dengan ketentuan sebagai berikut :

Analisa Pucuk

Analisa pucuk dilaksanakan di pabrik oleh petugas khusus. Kriteria pucuk medium :

- pucuk medium (p+2, p+3, b+1m, b+2m). - kondisi pucuk segar dan mulus.

- Bebas dari bahan di luar pucuk yang dapat menimbulkan kontaminasi. Cara pelaksanaan analisa pucuk, yaitu :

Contoh pucuk diambil sebanyak 1 kg, dari pucuk yang telah dibeberkan di atas trough, secara acak per kemandoran, saat pucuk tiba di pabrik.

Dari 1 kg contoh pucuk diambil lebih kurang 100 gram untuk dipisahkan sesuai formula pucuknya.

Lembar daun yang terkena hama-penyakit dikeluarkan dari analisa Masing-masing kelompok formula pucuk hasil pemisahan ditimbang.

Angka persentase formula pucuk diperoleh dengan membandingkan berat dari kelompok pucuk yang bersangkutan dengan berat total pucuk contoh dikalikan 100%.

2. Fluktuasi dan atau Proyeksi Ketersediaan Bahan Mentah

Ketersediaan bahan mentah yang diolah setiap hari sangat fluktuatif. Salah satu faktor yang mempengaruhi ialah adanya variasi musim. Saat musim penghujan jumlah pucuk cenderung lebih banyak dibanding saat musim kemarau. Hal ini disebabkan pada saat musim hujan tanaman teh akan tumbuh lebih subur sehingga jumlah pucuk teh yang tumbuh dan memenuhi syarat untuk dipetik akan jauh lebih banyak. Kondisi tanaman yang ada juga turut mempengaruhi ketersediaan pucuk. Tanaman yang tumbuh subur dan terawat dengan baik sehingga tidak terserang hama dan penyakit akan memiliki produktifitas pucuk segar yang tinggi. Untuk jumlah bahan mentah yang berhasil diproduksi oleh PTPN VIII Kebun Kertamanah dapat melihat data pada tabel 2.3.

24 Berdasarkan data produksi pucuk segar hingga bulan Desember 2008, proyeksi ketersediaan bahan mentah antara 557.785-1.221.325 kg pucuk teh segar/hari. Pada tahun 2008 luas lahan perkebunan yang dimiliki pabrik teh Kertamanah ialah 1.351,93 hektar. Dengan tingkat produktivitas yang cukup tinggi ini maka penyediaan bahan baku sudah tidak lagi menjadi kendala dalam proses pengolahan yang dijalankan.

3. Evaluasi

Pada kenyetaannya selama penanganan bahan mentah yaitu pucuk segar Teh, banyak hal-hal ditemui yang tidak sesuai dengan standar yang ditetapkan pabrik. Berbagai penyimpangan tersebut antara lain:

Dalam proses pemetikan, hampir seluruh pemetik yang ditemui melakukan pemetikan dengan cara di jambret bukan dengan cara ditaruk. Hal ini menjadikan hasil petikan menjadi kurang maksimal karena banyak bagian pucuk yang tidak seharusnya ikut terpetik (pucuk kasar dan tangkai) juga ikut terpetik dan ikut ditimbang.

Selain dari proses pemetikan, penampungan sementara pucuk dalam waring juga banyak yang tidak sesuai dengan standar pabrik. Aturan pabrik membatasi bahwa penyimpanan sementara pucuk dalam waring tidak boleh lebih dari 25 kg. Namun berdasar kenyataan yang ditemui di lapangan, banyak waring yang diisi pucuk melebihi 25 kg. Hal dikarenakan jumlah waring yang disediakan pabrik tidak mencukupi untuk menampung seluruh pucuk segar dari lapangan. Jumlah waring yang tersedia hanya 40 waring saja, sementara menurut informasi dari mandor kebun, idealnya dalam sekali pemetikan membutuhkan sedikitnya 80 waring. Sebenarnya pabrik mampu mencukupi kebutuhan waring tersebut, namun apabila jumlah waring yang digunakan cukup banyak akan memudahkan waring untuk hilang. Hal ini sering dialami oleh pabrik, sehingga pihak pabrik hanya membatasi penyediaan waring sebesar 40 waring dan untuk sisanya menggunakan waring pekerja. Waring milik pekerja biasanya berjenis waring beber, sementara untuk penyimpanan pucuk yang baik membutuhkan penggunaan waring sack, oleh karena itu banyak pucuk yang mengalami kerusakan selama pengangkutan akibat banyak pucuk yang tergencet dalam waring beber.

25 Selain kerusakan yang disebabkan dari proses penyimpanan sementara, proses

pengangkutan juga memberikan kontribusi adanya kerusakan pucuk. Dalam proses pengangkutan, idealnya setiap truk hanya dapat diisi sebanya 2,5 ton pucuk segar. Namun berdasar kenyataan di lapangan, pengisian truk dapat mencapai 3 ton. Pengisian yang melebihi kapasitas ini menyebabkan penataan waring dalam bak truk haus digencet agar seluruh waring dapat ikut terangkut. Sehingga hal ini menyebabkan pucuk yang semula masih dalam keadaan baik menjadi rusak, sedangkan pucuk yang sebelumnya sudah memar menjadi semakin rusak akibat tergencet dalam bak truk. Pengisian yang melebihi kapasitas ini sebenarnya disebabkan kurangnya alat transportasi pengangkutan yakni truk pengangkut. Sebenarnya pihak pabrik telah menyediakan 2 truk pengangkut untuk tiap-tiap afdelling. Namun seiring berjalannya waktu banyak truk pengangkut yang mengalami kerusakan baik dari mesin maupun kelengkapannya (ban). Sehingga hal ini menyebabkan dalam proses pengangkutan menjadi terhambat akibatnya kurangnya jumlah kendaraan pengangkut.

Setelah pucuk diterima oleh pabrik, proses penanganan pucuk yang kurang baik juga memberikan kontribusi kerusakan pada pucuk. Penanganan yang tidak baik itu adalah banyaknya pucuk yang jatuh tercecer pada lantai sehingga banyak pucuk yang terinjak oleh petugas. Pucuk yang terinjak tersebut juga ikut dimasukkan dalam waring yang kemudian diangkut ke atas monorail untuk ikut dilayukan. Selain dari proses penerimaan pucuk yang kurang baik, hasil analisa petik menunjukkan bahwa kondisi pucuk yang diterima pabrik masih jauh di bawah standar minimum yang ditetapkan pabrik. Hasil analisa petik pada tanggal 4 Februari – 11 Februari 2009 menunjukkan bahwa hasilnya berada pada kisaran 55% - 58%, padahal menurut standar mutu yang ditetapkan pabrik, hasil analisa petik minimum adalah 70%. Adanya penyimpangan seperti ini ditindaklanjuti dengan penyampaian peringatan dari bagian pelayuan (mandor besar basah) kepada pihak kebun (mandor kebun) untuk meningkatkan kualitas petikan. Dalam penanganan pucuk, terdapat 2 jenis analisa untuik memeriksa pucuk hasil petikan. Jika analisa petik berfungsi untuk menilai kualitas hasil petikan, maka analisa pucuk berfungsi untuk mengetahui kualitas pucuk yang dihasilkan kebun.

26 B. Pelaksanaan Pengolahan

Pengolahan pucuk daun teh merupakan proses mengubah komposisi kimia pucuk daun teh segar menjadi hasil olahan yang dapat memunculkan sifat-sifat yang dikehendaki pada air seduhannya, seperti warna, rasa dan aroma. Tujuan ini dapat dicapai dengan bahan mentah dan cara pengolahan yang baik yaitu sesuai dengan kondisi yang dipersyaratkan dan didukung oleh kondisi peralatan dan mesin yang baik.

Pengolahan teh hitam di pabrik Kertamanah menggunakan dua sistem, yaitu CTC (Crushing, Tearring, Curling) dan Orthodoks. Namun yang akan dibahas hanyalah proses CTC. Hal ini dikarenakan pada proses Orthodok sering tidak berjalan dan sudah jauh mengalami penyimpangan dari SOP maupun Standar Mutu Pengolahan yang ditetapkan Pabrik Kertamanah.

1. Tahap pengolahan

Pengolahan teh pada prinsipnya adalah memperlakukan bahan dasar berupa pucuk teh segar melalui tahapan proses pelayuan, penggilingan, fermentasi (oksidasi enzimatis), pengeringan, dan sortasi kering. Tujuan dari proses tersebut ialah mengubah kondisi fisik dan komposisi kimia pucuk teh segar secara terkendali sehingga diperoleh hasil olahan berupa bubuk teh kering yang memiliki sifat-sifat yang dikehendaki seperti kenampakan bubuk, warna air seduhan, aroma serta warna ampas seduhannya.

a) Pelayuan

Pelayuan merupakan proses tahap awal dari rangkaian tahap pengolahan teh hitam. Pelayuan menggunakan aliran udara segar yang dialirkan melalui bagian bawah palung dengan tujuan untuk :

Menurunkan kandungan air bebas sampai kadar air tertentu.

Membuat daun menjadi lemas, tidak mudah patah dan mudah digulung. Mengurangi jumlah air yang harus diuapkan dalam proses pengeringan.

Memberi kesempatan terjadinya perubahan senyawa kimia dalam daun. Perubahan kimia berlangsung setelah pucuk dipetik di kebun sampai proses pelayuan.

Dalam proses pelayuan ini terdapat 3 kegiatan, yaitu pembeberan, pelayuan itu sendiri dan turun layu.

27 Pembeberan berfungsi untuk meratakan pucuk segar di palung pelayu agar ketebalannya merata. Penguapan air dipengaruhi oleh ketebalan dan kerataan beberan. Beberan yang terlalu tebal akan mengahalangi aliran udara dari bagian bawah Whitering Trough ke pucuk yang terletak di bagian atas sehingga derajat layu tidak seragam.

Pembeberan

Pucuk segar yang telah ditimbang diletakkan di atas monorail berwarna biru yang berjalan mengitari Whitering Trough. Kemudian pucuk segar diturunkan dari monorail, dimasukkan dalam Whitering Trough dan diratakan. Dengan batas maksimum setiap Whitering Trough 1800 kg. Tinggi hamparan kurang lebih 30 cm.

Pembeberan pucuk dilakukan dari ujung yang berlawanan arah dengan fan, agar udara segar tertahan oleh pucuk yang telah dibeberkan di ujung Whitering Trough. Kemudian dilakukan pengkiraban dengan hamburan. Pengkiraban merupakan pembalikan pucuk. Pembalikan ini bertujuan untuk memindahkan posisi pucuk yang semula di atas dipindahkan ke bagian bawah sehingga pelayuan berlangsung sempurna, selain itu untuk memisahkan pucuk yang masih lengket.

Udara segar yang digunakan dialirkan dengan menggunakan fan. Fungsi udara segar adalah untuk mempercepat proses pelayuan dan menghilangkan air di permukaan daun. Setelah pembeberan, dilakukan analisa pucuk dan analisa petikan. Syarat untuk analisa pucuk 65% dan analisa petik 70%.

Pelayuan pada dasarnya menurunkan kadar air pucuk sampai 68-76 % untuk proses CTC. Waktu yang dibutuhkan untuk proses pelayuan adalah 12 – 28 jam. Apabila waktu pelayuan melebihi batas waktu tersebut maka pucuk akan terlalu gosong.

Pelayuan

Untuk mendapatkan hasil layu yang baik, perlu dilakukan pembalikan pucuk 2 – 3 kali. Dan apabila pucuk terlalu kering, fan dihentikan dan pintu Whitering Trough dibuka sehingga kuantitas udara yang mengenai pucuk berkurang. Prosentase layu di pabrik Kertamanah adalah berkisar 90 %. Pelayuan dihentikan jika :

Pucuk layu sudah berwarna kekuningan.

Jika pucuk layu digenggam akan membentuk gumpalan, jika dilepas akan mengembang secara perlahan.

28 Namun, pada kenyataannya, sering dijumpai pucuk yang kadar airnya belum mencapai kadar air yang ditentukan meskipun waktu pelayuannya melebihi 28 jam.

Menurut Kustamiyati (1982), selama proses pelayuan, terjadi perubahan-perubahan kimia, seperti :

Berkurangnya kandungan zat padat.

Berkurangnya kandungan pati dan gum, naiknya kadar gula.

Berkurangnya protein, naiknya asam amino. Selama proses pelayuan terjadi pembongkaran protein menjadi asam-asam amino.

Senyawa katekin tidak mengalami perubahan selama pelayuan, tetapi karena kandungan air turun maka kadar katekin menjadi tinggi.

Perubahan sebagian klorofil menjadi feoforbid.

Merupakan proses pemindahan pucuk dari ruang pelayuan ke ruang penggilingan. Pengambilan pucuk layu dengan menggunakan tong-tong yang dilewatkan monorail berwarna kuning. Kemudian pucuk dimasukkan ke lorong menuju GLS.

Turun Layu

Selama proses pelayuan, terdapat hal-hal yang mempengaruhi proses, seperti : Kondisi Pucuk Teh

Pucuk dapat berupa pucuk kasar, halus, tua, dan muda. Ditinjau dari keadaan airnya terdapat pucuk kering dan pucuk basah. Pucuk teh yang muda dan halus, layunya lebih cepat daripada pucuk kasar, sedangkan pucuk kering layunya lebih cepat daripada pucuk teh basah.

Suhu dan Kelembaban Udara

Suhu pelayuan dianjurkan tidak melebihi 28 °C karena pada suhu diatas 28 °C, bagian protein dari enzim mulai terdenaturasi sehingga enzim menjadi inaktif dan hal ini dapat menghambat reaksi oksidasi enzimatis pada tahap pengolahan berikutnya atau bahkan dapat menyebabkan tidak terjadinya reaksi oksidasi enzimatis tersebut. Tidak terjadinya atau terhambatnya reaksi oksidasi enzimatis akan menyebabkan sifat-sifat khas (warna, rasa, dan flavor) teh hitam yang diinginkan tidak terbentuk (Sultoni Arifin, 1994). Udara yang digunakan pada proses pelayuan di Pabrik Teh Kertamanah memiliki kelembaban 60-68%.

29 Pelayuan yang dilakukan di pabrik pengolahan teh Kertamanah berkisar antara 12– 28 jam. Pelayuan yang terlalu cepat akan menghasilkan teh yang berbau harum tetapi sifat-sifat lainnya kurang. Sedangkan pelayuan yang lama akan menghasilkan teh dengan air seduhan berwarna gelap, rasa sepat, dan bau tidak enak.

Tebal Hamparan

Tebal hamparan pucuk di palung pelayuan di Pabrik Teh Kertamanah sekitar 30-40 cm. Hamparan pucuk teh tidak boleh terlalu tebal karena dapat menyebabkan panas udara tidak merata sehingga pelayuan menjadi lebih lama.

Untuk mengetahui kadar air pada saat pelayuan apakah sudah sesuai standar atau belum, yaitu dengan cara mengambil ± 1 kg pucuk layu secara acak dari Whitering trough setiap turun layu, kemudian dari 1 kg diambil 10 gram dan diukur kadar airnya dengan alat Sartorius. Hasil dari pelayuan segera dimasukkan ke ruang penggilingan.

b) Penggulungan dan Penggilingan

Proses ini merupakan proses penting karena proses pembentukan mutu teh secara fisik dan kimiawi.

Proses CTC

Pada proses CTC, tidak dilakukan proses sortasi basah. Tetapi, sesuai dengan namanya, yaitu Crushing, Tearring dan Curling, proses penggilingannya meliputi 3 hal, yaitu perobekan (pemotongan), pengepresan dan penggulungan.

Tujuan penggilingan dan penggulungan yaitu: Memperkecil ukuran pucuk teh layu.

Menggiling pucuk teh agar cairan sel keluar semaksimal mungkin sehingga terjadi kontak dengan oksigen, enzim dan substrat sehingga terjadi oksidasi enzimatis.

Mengoptimalkan terbentuknya inner quality.

Di Pabrik teh Kertamanah, proses CTC memiliki 2 jalur, jalur 1 dan jalur 2. perbedaan kedua jalur ini yaitu pada jalur 1 digunakan RV untuk penggilingan awal dan jumlah mesin CTC ada 3 buah. Sedang jalur 2 menggunakan BLC untuk penggilingan awal, dan jumlah mesin CTC ada 4. Penggilingan pada proses CTC ini dimulai dari ketika pucuk teh layu diturunkan dari ruang pelayuan ke ruang penggilingan melalui corong menuju GLS (Green Leaf Sifter). GLS digunakan untuk memisahkan pucuk layu dengan kotoran seperti tangkai, pasir, logam

30 sehingga kotoran tidak merusak pisau CTC dan membuat macet pisau CTC. Dari GLS, masuk ke BLC (jalur 2) atau RV (jalur 1) untuk dilakukan penggilingan awal. Pada alat ini, pucuk belum sepenuhnya halus. Tujuan dari penggilingan awal ini untuk memudahkan penggilingan berikutnya di mesin CTC. Setelah masuk CTC, potongan pucuk akan dirobek lagi, dipress dan digulung sehingga dihasilkan bubuk teh yang sangat halus. Kemudian menuju CFU (Continue Fermenting Unit) untuk proses fermentasi.

31 Gambar 2.1 Skema Giling dan Fermentasi Proses CTC

Ferrous Ferrous Jalur 1

1. GLS

Mengayak pucuk layu

Mengeluarkan kontaminan fisika

4. BLC

Memperkecil ukuran daun agar mudah diigiling dengan CTC

5 CTC-1

Memotong, merobek dan menggulung bubuk teh

5. CTC-3

Memotong, merobek dan menggulung bubuk teh

5. CTC-2

Memotong, merobek dan menggulung bubuk teh

MT. Gil 06-23 MT. Gil 08-25 MT. Gil 07-24 MT. Gil 05-22 VFBD - 2 MT. Gil 09-26 5. CTC-4

Memotong, merobek dan menggulung bubuk teh

6. Oksidasi Enzimatis

Waktu fermentasi 60-120 menit Suhu bubuk 26-36 ‘C

Ketebalan 6-10 cm

6. Oksidasi Enzimatis

Waktu fermentasi 60-120 menit Suhu bubuk 26-36 ‘C

Ketebalan 6-10 cm Jalur 2 1. GLS

Mengayak pucuk layu

Mengeluarkan kontaminan fisika

5 CTC-1

Memotong, merobek dan menggulung bubuk teh

5. CTC-3

Memotong, merobek dan menggulung bubuk teh

5. CTC-2

Memotong, merobek dan menggulung bubuk teh 3. RV

Memperkecil ukuran daun teh agar mudah untuk digiling dengan CTC VFBD - 1 MT. Gil 01-18 MT. Gil 02-19 MT. Gil 03-20 MT. Gil 04-21 Ferrous Ferrous

32 Dari skema tersebut diketahui bahwa dalam 2 jalur proses pengolahan teh hitam secara CTC, terdapat perbedaan alat yang digunakan. Pada jalur 1, setelah melewati GLS, pucuk layu akan digulung menggunakan BLC. Sementara itu pada jalur 2, pucuk akan digulung menggunakan RV. Pemilihan 2 alat yang berbeda ini berimbas pada alat-aat yang digunakan pada tahap selanjutnya. Pada jalur 1 karena menggunakan BLC untuk menggulung pucuk layu, maka dibutuhkan 4 pisau CTC untuk memotong dan merobek pucuk layu sebelum masuk ke tray fermentasi. Sementara itu, pada jalur 2 yang menggunakan RV hanya membutuhkan 3 pisau roll CTC untuk memotong dan merobek pucuk layu. Dari kondisi terbut, hasil yang didapatkan juga ikut terpengaruhi. Apabila pada jalur 1 pucuk tergiling setelah melewati roll ke-3 masih memiliki ukuran yang kurang seragam. Sementara pada jalur 2, pucuk tergiling yang telah melewati pisau roll ke-3 telah memiliki ukuran yang seragam sehingga dapat segera dilanjutkan pada tahap fermentasi

Pada proses CTC, hampir seluruhnya dipengaruhi alat sedang tenaga kerja yang digunakan hanya sekedar untuk mengontrol jalannya peralatan. Untuk mendukung proses ini, suhu udara ruangan adalah 18 – 24 °C dan kelembaban udaranya adalah 90 – 98 %. Kadar air bubuk teh hasil penggilingan adalah 72,4%.

Untuk mempertahankan suhu udara dan kelembaban udara yang dipersyaratkan dan dapat menghasilkan teh yang baik maka dipasang humidifier untuk menjaga kelembaban udara dan suhu ruangan.

Selama proses penggilingan dan penggulungan, terjadi perubahan fisik maupun kimia pada pucuk yang sudah tergiling.

Perubahan Fisik

Perubahan fisik yang terjadi pada pucuk Teh layu pada proses CTC adalah Pucuk teh layu akan terpisah dari kotoran seperti tangkai, pasir dan logam menggunakan GLS; Pucuk teh akan mengalami pengecilan ukuran menjadi bubuk kasar teh menggunakan rotorvane (jalur 1) atau BLC (jalur 2); Bubuk kasar teh akan mengalami perobekan, pengepresan dan penggulungan menjadi bubuk teh halus menggunakan CTC; dan Bubuk halus teh akan mengalami perubahan warna menjadi hijau kecoklatan.