PENGURANGAN WASTE PADA PROSES PERAKITAN BODI

MOBIL DENGAN PENDEKATAN LEAN PRODUCTION

SYSTEM MENGGUNAKAN METODE VALUE STREAM

MAPPING

Ferryanto Nugroho, Yadrifil

Program Studi Teknik Industri, Fakultas Teknik, Universitas Indonesia Kampus Baru UI Depok 16424

Abstrak

Persaingan pada dunia otomotif yang semakin ketat menyebabkan para pelaku usaha otomotif untuk lebih menaruh perhatian pada peningkatan kualitas, dan menekan biaya, yang mengarah untuk meningkatkan produktivitas dari sebuah sistem produksi. Salah satu caranya yaitu dengan melakukan pengurangan kegiatan pemborosan atau yang tidak memberi nilai tambah pada produk. Oleh karena itu, pemborosan/waste dari value stream haruslah diidentifikasi dan dieliminasi, untuk dapat menjalankan sistem dengan efisiensi yang maksimal. Sistem yang efisien dapat dimungkinkan dengan cara melakukan lean manufacturing. Penelitian ini bertujuan untuk mengidentifikasi, menganalisis terjadinya pemborosan, serta mengurangi pemborosan yang terjadi pada proses produksi perakitan mobil tersebut dengan pendekatan lean production system dan menggunakan metode value stream mapping guna menghasilkan sistem produksi yang lebih ramping. Hasil dari penelitian ini menunjukkan bahwa value stream mapping adalah salah satu cara yang efektif dalam mengidentifikasi, menganalisis, dan mengurangi waste yang terjadi pada proses produksi. Hal ini ditunjukkan dengan terjadinya pengurangan cycle time, transport time,

blocking dan waiting yang terjadi pada proses produksi.

Kata Kunci: Lean production, value stream mapping, proses produksi, waste

Reduction of Waste in Car Body Assembly Process with Lean Production System Approach Using the Value Stream Mapping Method

Abstract

Competition in the automotive industries which is increasingly tight, causing the automotive companies for more paying attention to quality improvement, and cost improvement, which leads to increase productivity of a production system. One way is by minimizing waste or activities that do not give added value to the product. Therefore, waste that occurs in a value stream must be identified and eliminated, to be able to run the system with maximum efficiency. An efficient system can be made possible by adopting lean manufacturing.This research aims to

identify, analyze the occurrence of waste, as well as reduce the waste that occurs in the production process of the car assembly line with lean production system approach and using value stream mapping method in order to implement a lean production system. The results of this research show that value stream mapping is one of the effective ways in identifying, analyzing, and reduce the waste that occurs in the production process. This is shown by the reduction of the cycle time, transport time, blocking and waiting that occurred in the production process.

Keywords: Lean production system, value stream mapping, process production, inventory, plant simulation

1. Pendahuluan

Manufaktur didefinisikan sebagai transformasi secara fisik, konversi, atau perakitan dari beberapa properti yang dibeli (Yoder, Lowell D, Esq, 2008). Perkembangan perusahaan manufaktur, khususnya bidang otomotif, yang pesat, semakin menarik banyak pihak untuk berkecimpung di bidang manufaktur ini. Semakin banyak perusahaan otomotif yang berdiri, tentu saja persaingan antar perusahaan akan semakin ketat. Ditambah dengan akan diadakannya ASEAN

Economic Community (AEC) pada tahun 2015 nanti. Pemberlakuan AEC ini akan

semakin memudahkan aliran barang dan jasa untuk keluar masuk negara Indonesia. Hal ini akan menyebabkan bertambahnya industri otomotif yang akan berkecimpung di negeri ini. Bagi sebuah perusahaan, pasar di Indonesia akan semakin kecil jika perusahaan otomotif terus bertambah. Persaingan merebut konsumen pun akan ketat antar perusahaan manufaktur. Strategi masing – masing perusahaan untuk merebut pasar pun menjadi hal yang penting. Perusahaan – perusahaan ini pun semakin berkembang mengikuti persaingan yang semakin ketat. Pertumbuhan ini juga mengikuti perkembangan zaman yang semakin maju saat ini. Dan perusahan otomotif ini pun harus dapat beradaptasi sebaik mungkin dengan kondisi saat ini.

Pada tahun 2013, angka penjualan kendaraan roda empat tidak banyak berubah dibandingkan dengan tahun 2012. Pasar otomotif masih didominasi oleh perusahaan Toyota dengan penjualan mencapai angka 399.414 unit kendaraan. Peringkat kedua masih dipegang oleh Daihatsu dengan angka penjualan sebesar 171.195 unit. Namun, terjadi perubahan untuk peringkat ketiga dimana Suzuki

berhasil menyalip Mitsubishi yang sekarang menduduki peringkat keempat dengan angka penjualan Suzuki sebesar 148.967 unit sedangkan Mitsubishi hanya berhasil menjual sekitar 145.371 unit kendaraan. Dan untuk peringkat kelima masih dipegang oleh perusahaan Honda dengan penjualan mencapai angka 86.817 unit, dan peringkat keenam juga masih dipegang oleh Nissan dengan penjualan sebesar 56.341 unit.

Saat ini, para pengusaha manufaktur, khususnya dunia otomotif menaruh perhatian yang besar terhadap peningkatan kualitas, dan menekan biaya, yang mengarah untuk meningkatkan produktivitas dari sebuah sistem. Untuk tetap kompetitif, pemborosan/waste dari value stream haruslah diidentifikasi dan dieliminasi, untuk dapat menjalankan sistem dengan efisiensi yang maksimal. Sistem yang efisien dapat dimungkinkan dengan cara melakukan lean

manufacturing.

Menurut APICS (American Production and Inventory Control Society),

Lean Manufacturing adalah sebuah filosofi produksi yang memberi penekanan

tentang meminimalisasi semua sumber daya yang ada pada seluruh aktivitas dalam perusahaan. Lean Manufacturing meminimalisasi segala sumber daya (termasuk waktu) dengan mengeliminasi waste (kegiatan yang tidak memberi nilai tambah) yang muncul pada proses produksi. Waste yang dimaksudkan tidak hanya berupa barang – barang cacat saja, namun juga dapat berupa transportasi yang tidak perlu, proses yang tidak perlu, gerakan operator yang tidak perlu, beban kerja berlebih, proses menunggu, dan produksi yang berlebih.

Penelitian ini akan berfokus pada penerapan Lean Manufacturing dengan penggunaan metode Value stream mapping (VSM) untuk memahami aliran informasi dan material pada sebuah proses produksi. Sehingga, kegiatan – kegiatan yang tidak menambah nilai, akan dapat terlihat. Setelah seluruh kegiatan yang berlangsung saat ini teridentifikasi, maka akan dibuatlah sebuah current

stream map. Setelah terbuat current value stream map, maka akan dianalisis dan

diusulkan improvement – improvement yang dapat dilakukan dengan cara mengeliminasi waste yang muncul, sehingga menambah efisiensi dari sistem produksi. Berdasarkan improvement – improvement tadi, kemudian akan dibuat sebuah future value stream map untuk menggambarkan keadaan sistem produksi

setelah waste yang muncul dieliminasi. Setelah membuat current value stream

map dan future value stream map, akan dilakukan analisis terhadap kedua value stream map tersebut.

2. Tinjauan Teoritis

2.1 Lean Production System

Lean production system merupakan suatu sistem produksi yang bertujuan

untuk mengeliminasi waste – waste yang ada pada proses produksi. Lean

production system juga sering disebut Toyota Production System (TPS). Sejak

pertama kali diperkenalkan, lean production system telah terbukti sukses dalam menurunkan biaya produksi suatu perusahaan. Waste yang ada pada proses produksi, tidak selamanya berbentuk scrap, barang defect, ataupun sampah. Tetapi, waste pada proses produksi adalah segala kegiatan yang tidak memberikan nilai tambah pada barang yang diproduksi. Menurut Peter Hines dan Nick Rich (1997) ada tujuh macam waste/muda yang muncul pada proses produksi. Ketujuh macam wastes/muda tersebut ialah :

1. Overproduction 2. Waiting 3. Unnecessary transportation 4. Inappropriate processing 5. Unnecessary Inventory 6. Unnecessary movements 7. Defects in outputs

2.2 Value Stream Mapping

Value stream mapping merupakan sebuah alat visualisasi yang berorientasi

pada Toyota Production system. VSM dapat membantu kita untuk memahami proses produksi dengan menggunakan alat dan teknik dari Lean manufacturing. Tujuan dari VSM itu sendiri adalah untuk mengidentifikasi, dan mengurangi pemborosan-pemborosan (waste) yang terjadi di proses produksi. Secara umum,

VSM mempunyai empat langkah utama (Rother dan Shook, 1996) yang harus

1. Product

2. Drawing current state 3. Drawing future state

4. Develop work plan for implementation of future state

Langkah pertama adalah product. Yang dimaksud dengan product disini ialah, memilih keluarga produk yang ingin diteliti. Jadi, kita tidak melakukan pemetaan terhadap semua produk yang ada di aliran produksi, karena itu akan sangat kompleks. Beberapa produk dikatakan satu keluarga jika mereka melewati proses yang sama dan juga menggunakan alat – alat atau fasilitas yang umum. Setelah selesai menentukan jenis produk yang akan dipetakan, lalu kita kumpulkan dan olah data – data untuk membuat current value stream map.

Current value stream map merupakan sebuah pemetaan dasar dari keseluruhan

proses yang sedang berjalan saat ini. Current value stream map ini nantinya akan menjadi dasar untuk membuat future value stream map. Setelah membuat current

value stream map, akan dibuat berbagai improvement yang diperlukan untuk

mengurangi pemborosan-pemborosan yang terlihat pada current value stream

map. Langkah selanjutnya setelah menentukan improvement-improvement akan

dilakukan, adalah membuat future value stream map dengan keadaan-keadaan setelah improvement tadi diterapkan. Hal ini dilakukan untuk membangun rantai produksi yang sesuai dengan konsep lean dimana setiap proses diusahakan untuk memproduksi sesuai dengan apa yang diminta oleh customer dalam jumlah dan waktu yang tepat. Hal yang membuat value stream tidak lean adalah

overproduction. Overproduction dapat menyebabkan banyak pemborosan, seperti inventory yang berlebih, dan juga tempat untuk menaruh inventory tersebut.

Kemudian, setelah future value stream map tergambar, buatlah sebuah rencana kerja untuk melaksanakan improvement-improvement yang terdapat pada future

value stream map.

2.3 Plant Simulation

Plant Simulation merupakan sebuah alat simulasi diskrit yang membantu pembuatan model digital dari sistem logistik antara lain adalah sistem produksi,

sehingga pengguna dapat mengeksplorasi karakteristik-karakteristik sebuah sistem dan mengoptimasi performanya. Model-model digital ini memfasilitasi pengguna untuk menjalankan eksperimen dan skenario-skenario buatan tanpa mengganggu sistem produksi yang sebenarnya. Hasil simulasinya menyajikan informasi yang dibutuhkan untuk mendukung keputusan yang cepat, terpercaya, dan lebih cerdas pada tahap-tahap awal dari perencanaan produksi. Dengan Plant Simulation, pengguna dapat memodelkan dan mensimulasikan sistem produksi dan proses-prosesnya. Sebagai tambahan, pengguna dapat mengoptimasi arus material, utilisasi sumber daya dan logistik pada level perencanaan pabrik mulai dari fasilitas produksi global, hingga pabrik-pabrik lokal. Alat-alat analisis ekstensif, seperti bottleneck analysis, statistics dan charts yang memfasilitasi pengguna untuk mengevaluasi berbagai skenario yang akan dijalankan pada proses produksi.

3. Metode Penelitian

Penelitian ini menggunakan pendekatan Lean Production System, serta menggunakan metode Value Stream Mapping untuk mengidentifikasi, menganalisis, serta mengurangi segala pemborosan yang ada pada proses produksi. Data yang digunakan adalah data sekunder dari perusahaan dan data primer berdasarkan time-study serta wawancara dengan pihak perusahaan. Hasil pengumpulan dan pengolahan data ini akan digunakan untuk proses perancangan

current value stream map. Dari current value stream map kita dapat mengetahui

kondisi dari proses produksi yang ada sekarang dan kita dapat mengetahui permasalahan yang terdapat dalam proses produksi dengan konsep lean

manufacturing dimana kita dapat memberi usulan perbaikan untuk mengatasi

permasalahan yang terjadi. Selanjutnya dengan perbaikan itu, maka dapat dirancang sebuah future value stream map yang telah diberi beberapa perbaikan. Kemudian, future value stream map ini nantinya akan disimulasikan dengan menggunakan software plantsimulation. Dengan melakukan simulasi pada future

value stream map ini, maka dapat diketahui seberapa signifikan perubahan yang

terjadi pada proses produksi setelah dilakukan perbaikan.

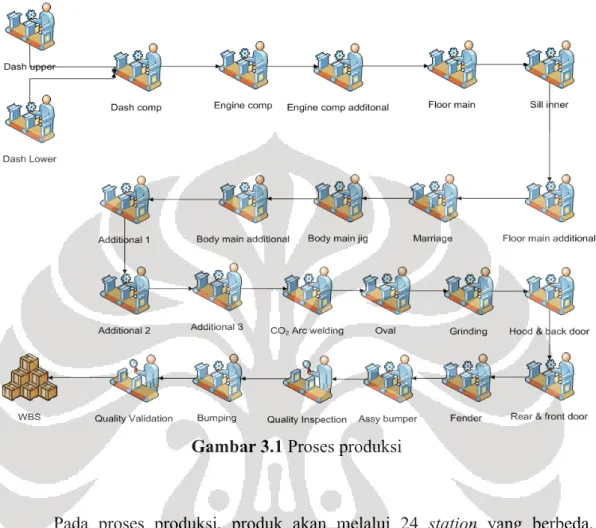

Berikut ini adalah alur proses produksi yang dilalui oleh unit produksi :

Gambar 3.1 Proses produksi

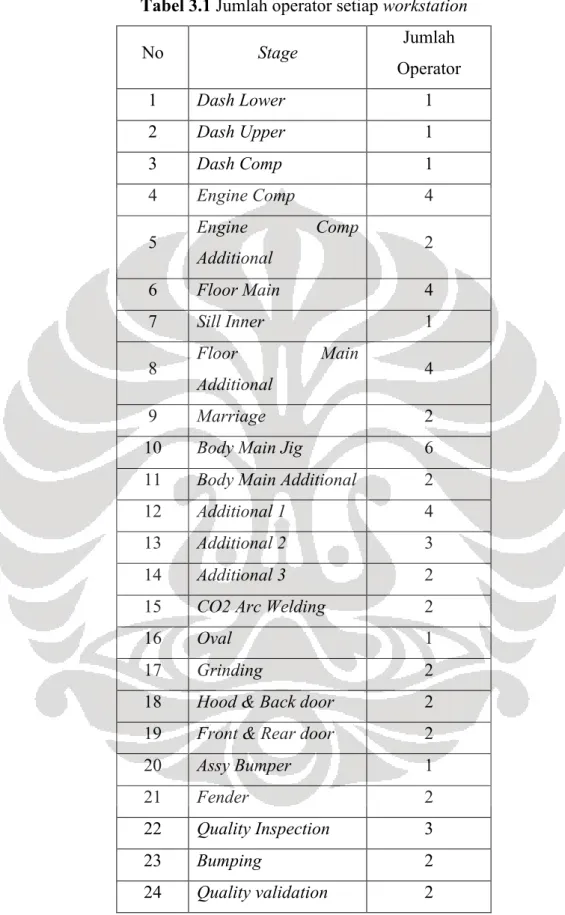

Pada proses produksi, produk akan melalui 24 station yang berbeda, dengan jumlah operator yang berbeda di setiap station. Berikut ini adalah data jumlah operator setiap station yang didapatkan berdasarkan observasi langsung di lantai produksi.

Tabel 3.1 Jumlah operator setiap workstation No Stage Jumlah Operator 1 Dash Lower 1 2 Dash Upper 1 3 Dash Comp 1 4 Engine Comp 4 5 Engine Comp Additional 2 6 Floor Main 4 7 Sill Inner 1 8 Floor Main Additional 4 9 Marriage 2

10 Body Main Jig 6

11 Body Main Additional 2

12 Additional 1 4

13 Additional 2 3

14 Additional 3 2

15 CO2 Arc Welding 2

16 Oval 1

17 Grinding 2

18 Hood & Back door 2 19 Front & Rear door 2

20 Assy Bumper 1

21 Fender 2

22 Quality Inspection 3

23 Bumping 2

Berdasarkan data yang diperoleh, waktu produksi yang tersedia dalam dua shift kerja yaitu 18 jam. Dan satu shift nya mempunyai waktu produksi sekitar 9 jam. Dengan adanya waktu istirahat sebanyak 60 menit yang terbagi dalam 3 kali waktu istirahat pada satu shift, maka waktu produksi bersih yang tersedia pada sebuah shift ialah sebanyak 8 jam:

Work : 07.00-09.30 Break : 09.30-09.40 Work : 09.40-11.40 Break : 11.40-12.20 Work : 12.20-14.30 Break : 14.30-14.40 Work : 14.40-16.00 8 x 60 = 480 menit 3.2 Pengolahan Data

Dengan demand sekitar 120 unit per hari, maka dapat dihitung Takt Time yang ada. Berikut ini ialah rumus perhitungan Takt Time (Abuthakeer et al, 2010)

Takt Time =

!"# !"!#$!%$& !"#$ !"#$%&!"#$%&'( !"#$%! !"# !!! !"#$ !"#$ !"#$%&

Setelah melakukan perhitungan, didapatkan bahwa Takt Time yang ada sebesar 240 detik.

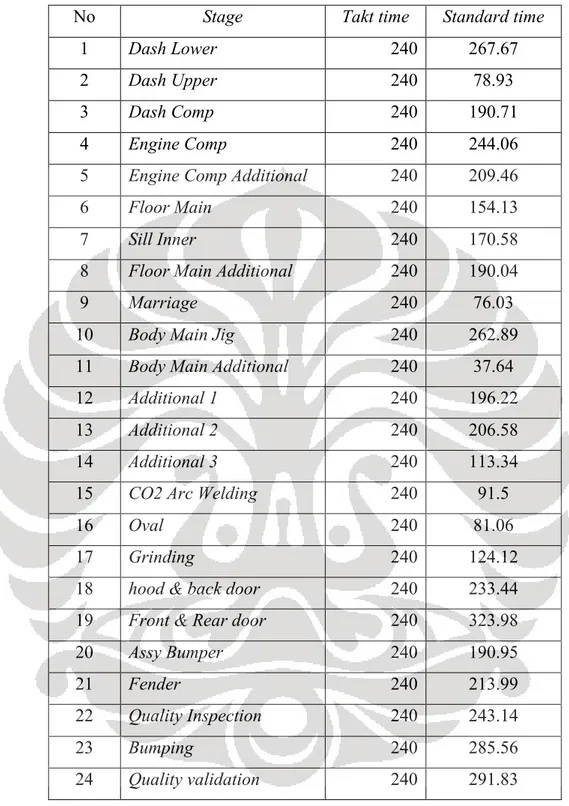

Pada proses produksi, produk akan melalui 24 station yang berbeda. Seluruh station ini memiliki cycle time yang berbeda-beda pula. Data cycle time yang telah didapatkan kemudian diolah untuk mendapatkan standard time. Pengolahan data dilakukan dengan menggunakan metode time study terhadap

cycle time yang ada pada setiap station. Berikut ini adalah data standard time

Tabel 3.2 Standard time setiap workstation

No Stage Takt time Standard time

1 Dash Lower 240 267.67

2 Dash Upper 240 78.93

3 Dash Comp 240 190.71

4 Engine Comp 240 244.06

5 Engine Comp Additional 240 209.46

6 Floor Main 240 154.13

7 Sill Inner 240 170.58

8 Floor Main Additional 240 190.04

9 Marriage 240 76.03

10 Body Main Jig 240 262.89

11 Body Main Additional 240 37.64

12 Additional 1 240 196.22

13 Additional 2 240 206.58

14 Additional 3 240 113.34

15 CO2 Arc Welding 240 91.5

16 Oval 240 81.06

17 Grinding 240 124.12

18 hood & back door 240 233.44

19 Front & Rear door 240 323.98

20 Assy Bumper 240 190.95

21 Fender 240 213.99

22 Quality Inspection 240 243.14

23 Bumping 240 285.56

24 Quality validation 240 291.83

Berdasarkan hasil pemetaan dari current value stream map dan perhitungan Takt Time, dapat dilihat bahwa seluruh station mempunyai cycle time yang berada dibawah Takt Time yang ada, yakni 240 detik. Namun, dari pemetaan

tersebut, dapat dilihat bahwa terdapat waktu aliran material yang memakan waktu yang cukup besar.

Gambar 3. 2 Grafik Cycle Time

Seperti yang dapat dilihat pada grafik diatas, hasil pengolahan data menunjukkan bahwa masih terdapat beberapa stage yang memiliki cycle time yang ada masih berada di atas Takt time. Oleh karena itu, diperlukan beberapa perbaikan pada lini produksi untuk mengurangi cycle time tersebut.

0 50 100 150 200 250 300 350 Dash Lo w er

Dash Upper Dash Comp Engine

Comp

Engine

Comp

Floor Main Sill Inner Floor Main Marriag

e

Body Main Jig

Body Main AddiBonal 1 AddiBonal 2 AddiBonal 3

C O2 A rc W elding Ov al Gr inding

Hood & Back Door Fron

t & R ear Door A ss y Bumpe r F ende r Quality InspecBon Bumping Quality V alida Bon

C/T

Berdasarkan current value stream map yang telah digambar, terdapat beberapa kesempatan untuk melakukan perbaikan. Berikut ini adalah gambar

current value stream map yang telah diberi beberapa usulan perbaikan

(improvement).

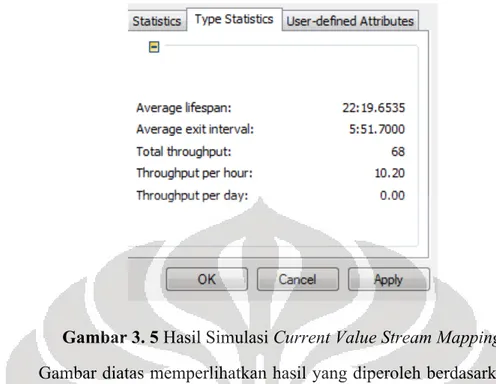

3.3 Perancangan Model

Pemetaan proses produksi yang terpetakan oleh current value stream map akan disimulasikan menggunakan software Plant Simulation. Simulasi akan dijalankan dengan jumlah working time yang ada setelah dikurangi istirahat, yakni selama delapan jam. Dengan pengaturan – pengaturan yang sudah dijabarkan dalam bab sebelumnya, simulasi kemudian dijalankan. Setelah simulasi selesai dijalankan, maka hasil dari simulasi tersebut dapat dilihat pada drain pada tab

“Type Statistics”. Berikut ini ialah hasil yang diperoleh dengan menjalankan

simulasi current value stream mapping :

Gambar 3. 5 Hasil Simulasi Current Value Stream Mapping

Gambar diatas memperlihatkan hasil yang diperoleh berdasarkan simulasi yang dijalankan. Dengan total waktu sistem bekerja selama 8 jam, berdasarkan kotak dialog pada WBS, dapat dilihat bahwa sistem mempunyai total throughput sebanyak 68 unit dengan throughput sebanyak 10.20 unit per jam.

Tabel 3. 3 Validasi simulasi

Simulasi Kenyataan

Jumlah Produksi 68 74

Error 8%

Tabel diatas menunjukkan validasi dari simulasi yang dilakukan. Berdasarkan hasil dari pelaksanaan simulasi pada Plant Simulation yang dilakukan, maka terdapat error sebesar 8%.

4. Hasil Penelitian

4.1 Future Value Stream Map

Setelah current value stream map tergambar, maka selanjutnya adalah membuat perbaikan-perbaikan untuk mengurangi pemborosan/waste yang terjadi pada proses produksi.

a Penyeimbangan beban kerja

Penyeimbangan beban kerja dilakukan agar cycle time pada salah satu stasiun kerja tidak melebihi takt time yang ada. Tidak hanya itu, penyeimbangan kerja ini juga mengakibatkan berkurangnya blocking yang terjadi pada stasiun kerja tersebut dari sebelumnya sebanyak 69% menjadi hanya 38%. Hal yang sama juga terjadi pada proses menunggu/waiting pada stasiun kerja berikutnya. Pada current value stream map, proses menunggu terjadi hingga memakan 44% dari total kegiatan yang dilakukan pada stasiun kerja tersebut, sekarang hanya memakan waktu selama 32% dari total kegiatan stasiun kerja.

b Continous flow

Continous flow diberlakukan di beberapa stasiun awal, dimana pada kondisi

saat ini, perpindahan material masih dilakukan oleh operator secara manual. Pemberlakuan sistem continous flow ini dapat menghemat waktu perpindahan material, dikarenakan operator tidak lagi harus melakukan pengantaran material secara manual, tetapi sudah menggunakan ban berjalan (conveyor), sehingga tidak ada lagi waktu pengantaran material yang lama dikarenakan oleh sang operator diharuskan bergerak bolak-balik untuk mengantar material. Penerapan sistem continous flow ini dapat mengurangi waktu transportasi sebesar 29.65%. c Penambahan operator

Penambahan-penambahan operator ini dilakukan untuk mengurangi cycle time yang ada supaya cycle time tidak lebih besar dibandingkan dengan takt time. d Penggantian jig

Defect yang selalu terjadi pada setiap unit yang diproduksi, menyebabkan

terjadinya proses perbaikan setelah unit menjalani proses quality inspection. Ketika ditelusuri akar permasalahan dari penyebab terjadinya cacat pada setiap unit ini, maka didapatkan hasil bahwa cacat yang terjadi disebabkan karena jig yang digunakan sudah berusia lama dan mengalami kerusakan. Oleh karena itu, jig tersebut perlu dilakukan penggantian dengan jig yang baru, agar cacat permanen pada unit tidak ada lagi, sehingga dua buah stasiun pengecekan tambahan dapat dihilangkan. Dengan hilangnya kedua stasiun tersebut, maka operator yang tadinya bekerja pada stasiun kerja ini, dapat dialihkan untuk

membantu stasiun lainnya yang memerlukan penambahan operator untuk mengurangi cycle time yang ada.

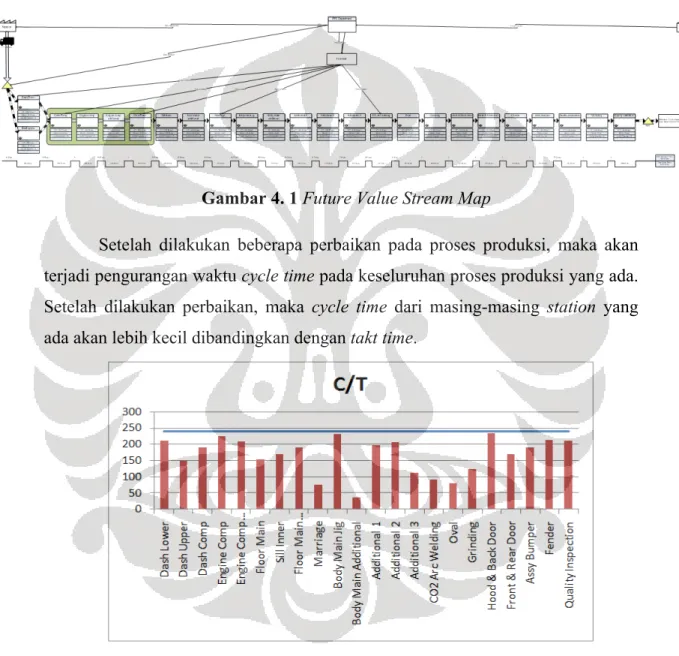

Berdasarkan beberapa perbaikan yang telah dilakukan, maka dapat digambar future value stream map. Berikut ini ialah gambar future value stream

map setelah dilakukan beberapa perbaikan tadi.

Setelah dilakukan beberapa perbaikan pada proses produksi, maka akan terjadi pengurangan waktu cycle time pada keseluruhan proses produksi yang ada. Setelah dilakukan perbaikan, maka cycle time dari masing-masing station yang ada akan lebih kecil dibandingkan dengan takt time.

Gambar 4. 2 Grafik Cycle Time Pada Proses Produksi Setelah Dilakukan

Perbaikan

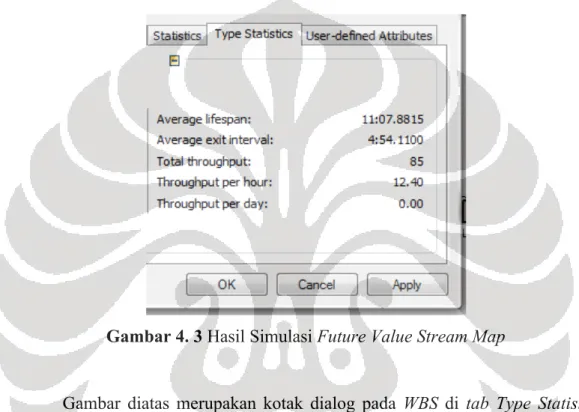

4.2 Model Plant Simulation

Pada future value stream map, terdapat beberapa hal yang berbeda dibandingkan dengan current value stream map. Perbedaan itu adalah terdapat

beberapa improvement yang telah diterapkan. Oleh karena itu, ada beberapa perubahan pada simulasi yang ada sebelumnya.

Pada simulasi skenario ini, dilakukan segala perbaikan yang ada, termasuk dengan penggantian jig yang lama dengan jig yang baru. Hal ini berarti, perusahaan hanya perlu menambah 1 orang operator saja dikarenakan 4 operator lain didapatkan dari station bumping dan quality validation yang ditiadakan

Gambar 4. 3 Hasil Simulasi Future Value Stream Map

Gambar diatas merupakan kotak dialog pada WBS di tab Type Statistics dimana kita dapat melihat hasil dari perbaikan yang telah dilakukan. Seperti yang terlihat pada gambar diatas, total throughput meningkat dari sebelumnya 68 unit menjadi 85 unit dalam waktu kerja yang sama yakni 8 jam kerja. Selain itu,

throughput per jam juga mengalami peningkatan. Dari sebelumnya hanya

menghasilkan 10.20 unit per jam, dengan mensimulasikan skenario 2, sistem menghasilkan 12.40 unit produk per jam. Hal ini menunjukkan bahwa perbaikan – perbaikan yang dilakukan, berdampak pada meningkatnya total throughput yang ada.

5. Pembahasan

Setelah membuat current value stream map dan future value stream map, kita dapat melihat perubahan yang terjadi pada proses produksi. Seperti yang

dapat terlihat pada future value stream map, terjadi perubahan pada non

value-added activity. Pengurangan ini terjadi dikarenakan penggunaan continous flow

pada lini produksi, sehingga mengurangi waktu transportasi sebesar 29.65%. Pada

current value stream map, waktu pengiriman material membutuhkan 597.89 detik,

namun, pada future value stream map, terjadi pengurangan waktu transportasi menjadi hanya 420.62 detik. Selain itu, total cycle time juga berkurang, dari sebelumnya 4397.92 detik menjadi 3675 detik. Hal ini berarti terjadi pengurangan total cycle time sebesar 16.42 %. Perbaikan-perbaikan ini menghasilkan peningkatan pada kapasitas produksi. Kapasitas produksi mengalami peningkatan sebesar 25%. Pada keadaan saat ini, terdapat kapasitas produksi sebesar 68 unit, sedangkan setelah dilakukan perbaikan, kapasitas produksi akan bertambah menjadi 85 unit.

6. Kesimpulan

Berdasarkan dari penelitian yang telah dilakukan mengenai pemetaan aliran proses produksi pada proses produksi perakitan bodi mobil di PT. Nissan Motor Indonesia, dan juga berdasarkan hasil analisis permodelan yang telah dibuat sebelumnya, maka dapat ditarik beberapa kesimpulan sebagai berikut : 1 Terdapat waste pada proses produksi perakitan bodi mobil dalam segi non

value-added activity berupa transportasi yang tidak perlu

2 Terdapat waste beban kerja yang tidak seimbang (mura) antara stasiun kerja

dash upper dan dash lower

3 Terjadi pengurangan waste non value-added activity sebesar 29.65% (dari 597.89 detik menjadi 420.62 detik)

4 Total cycle time berkurang sebanyak 16.42% (dari 4397.92 detik menjadi 3675.76 detik)

5 Terjadi peningkatan Total Throughput sebanyak 22% (dari 68 unit menjadi 83 unit) pada skenario 1

6 Terjadi peningkatan Total Throughput sebanyak 25% (dari 68 unit menjadi 85 unit) pada skenario 2

7 Jika waktu perakitan dipercepat, maka kapasitas produksi akan bertambah.

7. Saran

Berdasarkan hasil penelitian yang telah dilakukan, dapat disarankan kepada peneliti selanjutnya beberapa hal seperti berikut :

1 Agar cycle time pada station engine comp, body main jig, rear & front door dan quality inspection tidak lebih besar daripada Takt time, maka diperlukan penambahan operator

2 Perlu dilakukan penyeimbangan kerja pada station dash upper dan dash lower agar stage dash lower memiliki cycle time yang lebih kecil dibandingkan dengan Takt time

3 Penggantian jig diperlukan untuk menghilangkan defect yang muncul pada setiap unit

4 Untuk melakukan penerapan continous flow pada lantai produksi, diperlukan relokasi mesin dan perubahan pada layout lantai produksi, dimana memerlukan analisa dan penelitian lebih lanjut mengenai perubahan – perubahan tersebut.

8. Daftar Referensi

Arnold, J.R. Tony., Chapman, Stephen N., Clive, Lloyd M. (2008). Introduction

to Materials Management. New Jersey : Pearson Prentice Hall.

Bangsow, Steffen. (2010). Manufacturing Simulation with Plant Simulation and

SimTalk. Berlin : Springer.

Belokar, R.M., Kharb, Sandeep Singh., Kumar, Vikas. (2012). “An Application of

Value Stream Mapping In Automobile Industry : A Case Study”. International Journal of Innovative Technology and Exploring Engineering (IJITEE), 1(2), 231-236.

Hines, P., & Rich, N. (1997). The seven value stream mapping tools.

International Journal of Operations & Production Management, 17 (1),

46-64.

Naik, G.R., Naik, P.G., Pude, Girish. C. (2012). “Application of Process Activity

Mapping For Waste Reduction A Case Study In Foundry Industry”. International Journal of Modern Research, 2(5), 3482 – 3496.

Nash, M. A., & Sheila, P. R. (2008). Mapping The Total Value Stream : A

Comprehensive Guide for Production and Transactional Processes. New

York, USA : Productivity Press Taylor & Francis Group.

Ramesh, V., Sreenivasa Prasad, K.V., Srinivas, T.R. (2008). “Implementation of a

Lean Model for carrying out Value Stream Mapping in a Manufacturing Industry” . Journal of Industrial and Systems Engineering, 2(3), 180-196.

Rother, M., & Shook, J. (1999). Learning to See : Value stream mapping to add

value and eliminate muda. massachusetts, USA : The Lean Enterprise