Abstrak— Jurnal ini membahas mengenai analisa resiko pada pipa penyalur minyak PT. Joint Operating Body Pertamina-Petrochina East Java (JOB P-PET) yang menghubungkan antara

Central Processing Area (CPA) menuju Palang dengan

menggunakan metode kebocoran yang diakibatkan oleh korosi internal. Peluang kegagalan didapat dengan menggunakan metode Monte Carlo, sedangkan untuk menghitung

konsekuensi kegagalan didapat dengan metode semi kuantitatif Risk Based Inspection (RBI), sehingga biasa diketahui resiko dari suatu pipeline. Besar peluang kegagalan pipeline akibat corrosion internal sebesar 0,13. S ehingga pipeline andal terhadap terjadinya kebocoran akibat corrosion internal. Untuk besarnya tingkat resiko adalah menengah (2D). berdasarkan tingkat resiko yang dimiliki pipeline tersebut, maka prosedur inspeksi yang sesuai ialah dengan melakukan Ultrasonic Test dan Radiography Examination testing yang dilakukan 36 bulan sekali. S edangkan sistem deteksi dan isolasi dengan instrumentasi deteksi perubahan tekanan dan sistem shutdown otomatis tanpa operator. S istem mitigasi dengan fire deluge dan sistem monitor.

Kata kunci : Korosi, Pipeline, Resiko, Risk Based Inspection(RBI)

I. PENDAHULUAN

ektor minyak dan gas merupakan sumber energi yang paling dominan digunakan untuk pemenuhan kebutuhan. Dalam industri migas, pipeline merupakan komponen utama dalam pendistribusian minyak dan gas baik dari darat (onshore) maupun dari lepas pantai (offshore). Proses pendistribusian migas ada kalanya dilakukan melalui pipa yang melewati daerah perkotaan, pemukiman penduduk dan tempat-tempat penting lainnya. Oleh sebab itu, dalam menjalankan tugasnya mendistribusikan migas, sebuah pipeline harus beropesasi dengan aman sehingga tidak membahayakan lingkungan sekitarnya.

Sistem pipa penyalur adalah rangkaian pipa yang digunakan sebagai sarana transportasi fluida dengan jarak yang cukup panjang. Fluida umumnya memiliki sifat mudah terbakar bahkan mengandung racun. Kondisi ini

mengakibatkan resiko apabila peralatan mengalami kegagalan. Dampak dari kegagalan yang terjadi akan berpengaruh pada lingkungan dan kerugian industri karena kehilangan biaya sehingga perlu adanya penghentian peralatan dan penghentian kegiatan operasi [1].

Korosi didefinisikan sebagai suatu proses penurunan mutu suatu material logam. Hal ini dapat terjadi oleh lingkungan dengan peristiwa kimia atau elektrokimia sehingga timbul kesetimbangan antara logam dengan lingkunganya [2].

Korosi memiliki kontribusi yang besar sebagai penyebab adanya kegagalan yang terjadi pada suatu kontruksi. Akan tetapi, di dunia industri migas manajemen korosi terkadang dipandang sebagai bagian organisasi yang hanya mengelola beberapa aktifitas rutin terkait desain, inspeksi dan pemeliharaan peralatan industri. Padahal sistem manajemen seharusnya dipandang sebagai sebuah metode yang memberikan keuntungan dan manfaat bagi lingkungan, keamanan, produktifitas dan kualitas [3].

II. URAIANPENELITIAN

A.

Pengumpulan DataData-data yang digunakan dalam penelitian ini meliputi data desain pipeline dan data aliran fluida pada pipeline milik PT. Joint Operating Body Pertamina - Petrochina East Java (JOB P-PET).

B.

Analisa ResikoResiko yang didefinisikan sebagai fungsi peluang kegagalan (probability of failure) dan fungsi konsekuensi akibat kegagalan (concequence of failure). Risiko merupakan hasil perkalian dari konsekuensi kegagalan dan kemungkinan kegagalan.

Risk = POf . COf Dengan:

Risk = Kemungkinan terjadinya peristiwa yang dapat merugikan perusahaan, atau bahaya yang dapat terjadi akibat sebuah proses yang sedang berlangsung atau kejadian yang akan datang. (Pof) = Berupa kemungkinan kegagalan yang terjadi pada

peralatan material yang disebabkan kerusakan peralatan dan lain sebagainya.

(COf) = Bisa berupa konsekuensi yang ditimbulkan pada lingkungan.

Manajemen Resiko Korosi pada Pipa Penyalur

Minyak

Bagus Indrajaya, Daniel M. Rosyid, dan Hasan Ikhwani

Jurusan Teknik Kelautan, Fakultas Teknologi Kelautan, Institut Teknologi Sepuluh Nopember (ITS)

Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: hikwani@jurusan.its.ac.id

C.

Konsep Analisa Keandalan dalam PerancanganKeandalan sebuah komponen atau sistem adalah peluang komponen atau sistem tersebut untuk memenuhi tugas yang telah ditetapkan tanpa mengalami kegagalan selama kurun waktu tertentu, apabila dioperasikan dengan benar dalam lingkungan tertentu [5]. Dalam konsep keandalan, suatu masalah akan didefinisikan dalam hubungan permintaan dan penyediaan, yang keduanya merupakan variabel-variabel acak. Peluang terjadinya kegagalan suatu rancangan, dimana penyediaan (kekuatan sistem) tidak dapat memenuhi permintaan (beban yang bekerja pada sistem) [6].

D.

Peluang Kegagalan k eretak anPeluang kegagalan pipa didapat dengan menggunakan persamaan:

g (X) =α-CR.Tx dengan,

g(X) = fungsi limit

CR = laju korosi (inch/tahun)

Α = batas maksimum keandalan yang diizinkan didasarkan pada ASME B31.G(1991) yaitu 80 % dari ketebalan dinding pipa(wall thick ness)

Tx = waktu yang akan diprediksi (25 tahun)

E.

Perhitungan Konsek uensi Lingk ungan Menurut API RBI.1. Menentukan tipe terlepasnya fluida gas (Ptrans) dengan mengunakan persamaan 7.2. API RBI 581 berikut:

1 2 1 − + = K K trans K Pa P Dengan :

Ptrans = Tekanan transisi (psia)

Pa = Tekanan atmosfer (psia)

K = Cp / Cv

Cp = Kapasitas panas ideal pada tekanan konstan

(31,9 Btu/lbmol.oF)

Cv = Kapasitas panas ideal pada volume konstan

(10,313 Btu/lbmol.oF)

2. Menghitung besarnya laju terlepasnya fluida (Wg), menggunakan persamaan Wg (sonic) jika tekanan yang diamati lebih besar daripada Ptrans. sebaliknya jika tekanan

yang diamati lebih kecil dari pada Ptrans maka mengunakan

persamaan Wg (sub-sonic) berikut. Persamaan (sonic):

Persamaan (sub-sonic):

3. Menentukan tipe kebocoran

Suatu jenis kebocoran dikatakan termasuk ke dalam jenis kebocoran seketika jika total massa fluida yang keluar sekitar 10000 lb atau lebih dalam waktu singkat (3 menit) 4. Menghitung luas daerah kerusakan dan luas daerah

berbahaya.

5. Menghitung total luas daerah akibat kebocoran.

6. Mitigation Untuk Mengurangi Konsekuensi Kegagalan Menurut API RBI

7. Menentukan tipe konsekuensi berdasarkan total luas daerah kebakaran.

F.

Perhitungan Konsek uensi Lingk unganPerhitungan konsekuensi keselamatan dilakukan dengan menganalisa rata-rata nilai kadar H2S yang terdapat pada pipa minyak PT. Joint Operating Body Pertamina-Petrochina East Java (JOB P-PET). Kemudian tipe konsekuensi berdasarkan kadar H2S tersebut.

III.

HASIL DAN DISKUSIA. Perhitungan peluang k egagalan pipa terhadap k eretak an

Data inspeksi ketebalan pipa tahun 2009 yang terkorosi dalam satuan inch.

Tabel 1.

Data Inspeksi ketebalan pipa(inch)

B. Perhitungan peluang k egagalan pipa

Kegagalan pada pipa akibat keretakan terjadi apabila tebal pipa yang terkorosi melewati batas maksimum keandalan yang diizinkan didasarkan pada ASME B31.G(1991) yaitu 80 % dari ketebalan dinding pipa(wall thick ness). Maka besar peluang kegagalan yang terjadi pada pipa adalah sebagai berikut.

Gambar 1. Grafik peluang kegagalan pipa terhadap keretakan Peluang kegagalan(Pg) terbesar terjadi pada pipa sebesar 12,78% dan peluang keandalannya(Ps) ialah sebesar 87,22%. Analisa secara umum dari hasil simulasi Monte Carlo untuk

1 1 1 2 144 − + + ⋅ ⋅ = K K c d g K g RT KM P A C W − ⋅ ⋅ = − k k a K a c h m d g P P P P K K g RT M P A C W 1 2 1 11 2 144

setiap lokasi menunjukkan bahwa, peluang kegagalan terbesar terletak pada Lokasi Sokosari.

C. Analisa Konsek uensi dengan Metode Semi-Kuantitatif Fluida reprensentatif dari referensi, menghasilkan fluida reprensetatif untuk dianalisis, yaitu jenis H2S (hydrogen Sulfida). Analisis konsekuensi kegagalan akibat terlepasnya fluida representatif pada metode semi-k uantitatif RBI terdiri atas dua bagian, yaitu: konsekuensi akibat terlepasnya fluida representatif yang mudah terbakar dan konsekuensi akibat terlepasnya fluida reprensetatif yang beracun.

D. Analisis Laju Kebocoran

Untuk fluida gas maka dilakukan perhitungan untuk menentukan jenis laju terlepasnya fluida melalui persamaan 7.2. API RBI 581. Dengan menggunakan persamaan tersebut maka dapat diketahui nilai Ptrans yaitu sebesar 25.972 psia, karena tekanan yang diamati lebih besar daripada Ptrans maka tipe pelepasan fluida yang terjadi adalah sonic. Dengan menggunakan persamaan 7.3. API RBI 581. didapatkan hasil laju pelepasan fluida pada tiap lubang kebocoran adalah sebagai berikut:

Tabel 2. Laju pelepasan fluida Ukuran

lubang

Laju pelepasan Fluida (lb/s)

0.25 4.89

1 19.54

4 78.16

7 136.79

E. Luas Daerah Ak ibat Kebocoran

Metode RBI menggunakan ukuran luas daerah untuk menentukan konsekuensi terlepasnya fluida representatif. Luas daerah akibat kebocoran fluida representatif terdiri atas dua jenis, yaitu luas daerah kerusakan peralatan dan luas daerah berbahaya. Tabel untuk luas daerah akibat kebocoran untuk area kerusakan dan area berbahaya terdapat pada API RBI 581 (Tabel 7.8-7.11). luas daerah kerusakan peralatan dan luas daerah berbahya didapatkan dari laju terlepasnya fluida dikalikan faktor pengali. Faktor pengali didapatkan dengan menentukan tipe kebocoran seketika atau kontinyu.

Tabel 3.

Luas daerah kerusakan akibat kebocoran

Ukuran lubang

Luas daerah konsekuensi kerusakan (ft2) 0.25 832.92 1 2860.47 4 5098.02 7 7172.23 Tabel 4.

Luas daerah berbahaya akibat kebocoran

Ukuran

lubang Luas daerah berbahaya (ft 2 ) 0.25 1665.65 1 6130.83 4 19522.89 7 27775.26

F. Penentuan Langk ah Mitigasi

Penentuan karakteristik pelepasan berdasar mitigation ditampilkan dalam bentuk tabel 7.8. (API RBI 581). Maka yang digunakan adalah langkah mitigasi dengan menggunakan inventory blowdown, dengan menggabungkan sistem isolasi A sehingga dapat menekan laju pelepasan fluida hingga 25%.

G. Menghitung Frek uensi Kerusak an Generik

Frekuensi kerusakan generik dipengaruhi oleh jenis peralatan yang diamati dan ukuran lubang kebocoran yang terjadi. Nilai frekuensi kerusakan generik diambil dari sejarah pemakaian peralatan yang dianalisis.

H. Konsek uensi Lingk ungan

Konsekuensi lingkungan dihitung berdasarkan luas daerah kerusakan peralatan atau luas daerah bahaya akibat kebakaran yang menjadi dampak suatu kebocoran. Nilai konsekuensi keterbakaran didapatkan dari total luas daerah kebakaran. Nilai konsekuensi keterbakaran kemudian dikalikan dengan fraksi kerusakan generik dan didapatkan luas daerah konsekuensi kegagalan. Berikut adalah nilai konsekuensi kegagalan.

Tabel 5.

Luas daerah konsekuensi lingkungan

Ukuran

lubang Luas daerah konsekuensi (ft 2 ) 0.25 535.39 1 1970.62 4 1673.39 7 595.18 H. Konsekuensi Keselamatan

Perhitungan konsekuensi keselamatan dilakukan

dengan menganalisa rata-rata nilai kadar H2S yang terdapat

Tabel 6.

Hasil inspeksi kadar H2S(ppm)

Waktu Konsentrasi H2S November 2008 30 Desember 2008 33 Januari 2009 32 Febuari 2009 30 Maret 2009 29 April 2009 30 Mei 2009 33 Juni 2009 31 Juli 2009 32 Augustus 2009 30 September 2009 28 October 2009 30 Rata-rata 30.66

Dari hasil perhitungan rata-rata kadar H2S yang terkandung di dalam minyak maka dapat diketahui bahwa kadar H2S yang terkandung yaitu sebesar 30.66 ppm.

J. Tingk at Risik o Semi Kuantitatif RBI

Tingkat risiko dengan menggunakan metode semi k uantitatif RBI merupakan kombinasi perkaliam dari kategori peluang kegagalan atau frekuensi kegagalan (lik elihood of failure) dan konsekuensi kegagalan (consequency of failure). Berikut tingkat risiko semi kuantitatif RBI:

Tabel 7.

Kategori Probabilitas Kegagalan Kategori Peluang kegagalan

1 < 0,07 2 < 0,14 3 < 0,21 4 < 0,28 5 < 0,35 Tabel 8.

Kategori Konsekuensi Lingkungan Kategori Luas daerah (ft2)

A <10 B 10-100 C 100— 1000 D 1000— 10000 E >10000 Tabel 9.

Dampak H2S terhadap kesehatan (American National Standards Institute) Concentration

(ppm) Symptoms/Effects

>10 ppm Beginning eye irritation >27 ppm Eye irritation

50-100 ppm Slight conjunctivitis and respiratory tract irritation after 1 hour exposure

>100 ppm

Coughing, eye irritation, loss of sense of smell after 2-15 minutes. Altered respiration, pain in the eyes and drowsiness after 15-30 minutes followed by throat irritation after 1 hour. Several hours exposure results in gradual increase in severity of these symptoms and death may occur within the next 48 hours.

200-300 ppm Marked conjunctivitis and respiratory tract irritation after 1 hour of exposure 500-700 ppm Loss of consciousness and possibly

death in 30 minutes to 1 hour.

700-1000 ppm Rapid unconsciousness, cessation of respiration and death.

1000-2000 ppm

Unconsciousness at once, with early cessation of respiration and death in a few minutes. Death may occur even if individual is removed to fresh air at once.

Tabel 10.

Safety consequence ranking (DNV RP F107). Category Description

A No person(s) are injured

B no fatality

C Serious injury, one fatality (working accident)

D (not used)

E More than one fatality (gas cloud ignition)

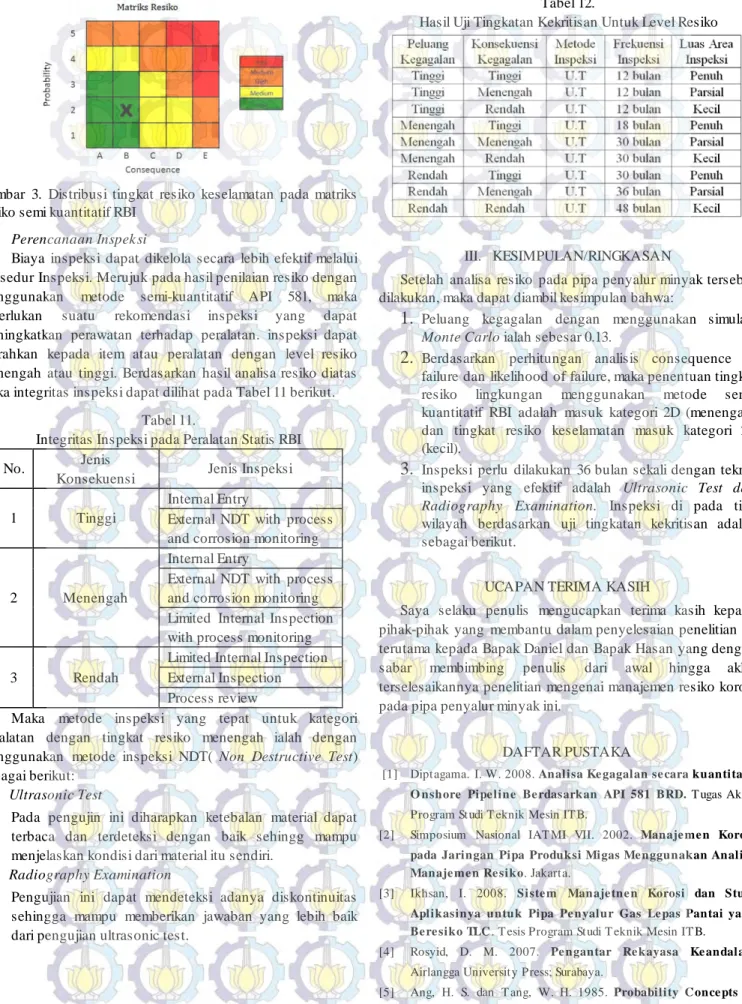

Berikut ini merupakan matriks resiko pipa penyalur minyak PT. Joint Operating Body Pertamina-Petrochina East Java (JOB P-PET).

Gambar 2. Distribusi tingkat resiko lingkungan pada matriks resiko semi kuantitatif RBI

Gambar 3. Distribusi tingkat resiko keselamatan pada matriks resiko semi kuantitatif RBI

J. Perencanaan Inspek si

Biaya inspeksi dapat dikelola secara lebih efektif melalui prosedur Inspeksi. Merujuk pada hasil penilaian resiko dengan menggunakan metode semi-kuantitatif API 581, maka diperlukan suatu rekomendasi inspeksi yang dapat meningkatkan perawatan terhadap peralatan. inspeksi dapat diarahkan kepada item atau peralatan dengan level resiko menengah atau tinggi. Berdasarkan hasil analisa resiko diatas maka integritas inspeksi dapat dilihat pada Tabel 11 berikut.

Tabel 11.

Integritas Inspeksi pada Peralatan Statis RBI

No. Jenis

Konsekuensi Jenis Inspeksi

1 Tinggi

Internal Entry

External NDT with process and corrosion monitoring

2 Menengah

Internal Entry

External NDT with process and corrosion monitoring Limited Internal Inspection with process monitoring

3 Rendah

Limited Internal Inspection External Inspection Process review

Maka metode inspeksi yang tepat untuk kategori peralatan dengan tingkat resiko menengah ialah dengan menggunakan metode inspeksi NDT( Non Destructive Test) sebagai berikut:

1. Ultrasonic Test

Pada pengujin ini diharapkan ketebalan material dapat terbaca dan terdeteksi dengan baik sehingg mampu menjelaskan kondisi dari material itu sendiri.

2. Radiography Examination

Pengujian ini dapat mendeteksi adanya diskontinuitas sehingga mampu memberikan jawaban yang lebih baik dari pengujian ultrasonic test.

Tabel 12.

Hasil Uji Tingkatan Kekritisan Untuk Level Resiko

III. KESIMPULAN/RINGKASAN

Setelah analisa resiko pada pipa penyalur minyak tersebut dilakukan, maka dapat diambil kesimpulan bahwa:

1.

Peluang kegagalan dengan menggunakan simulasi Monte Carlo ialah sebesar 0.13.2.

Berdasarkan perhitungan analisis consequence of failure dan likelihood of failure, maka penentuan tingkat resiko lingkungan menggunakan metode semi-kuantitatif RBI adalah masuk kategori 2D (menengah) dan tingkat resiko keselamatan masuk kategori 2B (kecil).3.

Inspeksi perlu dilakukan 36 bulan sekali dengan teknik inspeksi yang efektif adalah Ultrasonic Test dan Radiography Examination. Inspeksi di pada tiap wilayah berdasarkan uji tingkatan kekritisan adalah sebagai berikut.UCAPANTERIMAKASIH

Saya selaku penulis mengucapkan terima kasih kepada pihak-pihak yang membantu dalam penyelesaian penelitian ini terutama kepada Bapak Daniel dan Bapak Hasan yang dengan sabar membimbing penulis dari awal hingga akhir terselesaikannya penelitian mengenai manajemen resiko korosi pada pipa penyalur minyak ini.

DAFTARPUSTAKA

[1] Diptagama. I. W. 2008. Analisa Ke gagalan se cara kuantitatif

O nshore Pipe line Be rdasarkan API 581 BRD. T ugas Akhir

Program Studi T eknik Mesin IT B.

[2] Simposium Nasional IAT MI VII. 2002. Manaje me n Korosi

pada Jaringan Pipa Produksi Migas Me nggunakan Analisa Manaje me n Re siko. Jakarta.

[3] Ikhsan, I. 2008. Siste m Manaje tne n Korosi dan Studi

Aplikasinya untuk Pipa Pe nyalur Gas Le pas Pantai yang Be re siko TLC . T esis Program Studi T eknik Mesin IT B.

[4] Rosyid, D. M. 2007. Pe ngantar Re kayasa Ke andalan. Airlangga University Press; Surabaya.

[5] Ang, H. S. dan T ang, W. H. 1985. Probability C once pts In

[6] American Petroleum Institute. 2008. API Re comme nde d

Practice 581 Se cond Edition. Washington.

[7] American Society of Mechanical Engineers. 2006. ASME B31.4:

Pipe line Transportation Syste m for Liquid Hydrocarbons and O the r Liquids. New York.

[8] Det Norske Veritas. 2001. Risk Asse ssme nt of Pi pe lline