BAB 2

LANDASAN TEORI

2.1 Toyota Production System (TPS)

Sistem Produksi Toyota, dikembangkan dan dipromosikan oleh Toyota Motor

Corporation dan telah dipakai oleh banyak perusahaan Jepang sebagai ekor krisis

minyak di tahun 1973. Tujuan utama dari sistem ini adalah menyingkirkan, lewat aktivitas perbaikan, berbagai jenis pemborosan yang tersembunyi dalam perusahaan (Moden, 1993; 1)

Bahkan selama periode pertumbuhan lambat, Toyota dapat meraih laba melalui pengurangan biaya melalui sistem produksi yang sama sekali menyingkirkan sediaan dan tenaga kerja yang terlalu banyak. Tidaklah berlebihan untuk mengatakan bahwa sistem ini adalah sistem manajemen produksi yang revolusioner.

2.1.1 Falsafah Dasar

Pengelolaan produk melalui sistem produksi yang tepat untuk menghasilkan produk dengan cara yang seefisien dan seproduktif mungkin sudah menjadi tuntutan yang mendesak. Banyak sistem produksi yang dikenal tetapi kembali lagi, juga dalam hal ini Jepang sudah membuktikan kesungguhannya dan berbicara tentang pelaksanaan sistem produksi ternyata banyak yang mengacu kepada Sistem Produksi Toyota.

Apa sebenarnya yang menjadi sasaran dari kegiatan produksi? Sebenarnya sederhana saja, yaitu (Adrianto, 2002; 1)

1. Menghasilkan produk yang berkualitas kepada masyarakat.

2. Dengan harga yang pantas, dengan usaha yang terus menerus untuk mengurangi biaya dan dengan menghilangkan segala jenis “MUDA”

3. Pengiriman barang yang tepat waktu dan lead time yang sependek mungkin agar dicapai fleksibelitas dalam proses produksi berdasarkan kebutuhan pasar. 4. Mengembangkan potensi setiap anggota perusahaan berdasarkan rasa saling

menghormati, kepercayaan dan kerjasama.

Kegiatan produksi memerlukan keterlibatan yang maksimum dari setiap pekerja, dan kita harus menghargai dengan cara memadai keterlibatan tersebut. Inisiatif dan kreativitas semaksimum mungkin dari setiap pekerja adalah inti dari sistem produksi. Untuk mencapai sasaran di atas, adalah tugas yang luar biasa sulit yang memerlukan standarisasi kerja yang sempurna , tidak hanya kualitas yang baik, biaya yang rendah, dan delivery yang tepat tetapi standarisasi harus dibuat dengan perhatian terhadap keselamatan kerja dan operasi kerja yang mudah.

2.1.2 Karakteristik Industri Mobil

Ciri produk industri mobil adalah variasi produk yang semakin banyak dan pergantian produk yang begitu cepat. Dan juga produk industri mobil dijual di luar negeri sehingga haruslah sesuai dengan benyak jenis persayaratan. Menyadari tuntutan itu, maka jenis yang dihasilkan akan terus bertambah.

Kesulitan dari semuanya adalah adanya tuntutan dari costumer yang selalu bertambah setiap saat, dan hal ini memerlukan fleksibelitas didalam manufacturing

process, untuk mampu mengantisipasi setiap perubahan produk. Oleh karena itu kita

harus memahami karakteristik dari industri mobil (andrianto, 2002; 2) :

1. Kegiatan produksi merupakan suatu kegiatan yang terintegerasi, banyak sekali jenis proses produksi yang diperlukan sejak bahan baku sampai kepada produk akhir. Hal ini perlu kita perhatikan karena setiap jenis proses produksi mempunyai karakteristik yang berbeda, yang memerlukan pengaturan yang mungkin berbeda-beda. Ditambah lagi dengan macammacam jenis material yang dipakai seperti metal, rubber, glass, ceramics, dan lain sebagainya

2. Kegiatan perakitan adalah kegiatan labour intensive, ketergantungan terhadap unsur orang dalam proses perakitan sangat tinggi. Dengan jenis produk yang bermacam-macam yang menjadi tuntutan dari customer kita, maka ketergantungan terhadap orang dalam proses produksi akan meningkat terus. 3. Lead time dari produk baru sejak dari design sampai ke pasar sangat lama

sehingga koordinasi antar proses sejak dari design, part supply, production

preparation mutlak diperlukan sebelum akhirnya kita perkenalkan produk baru

tersebut ke pasar dan karena waktu yang lama maka kegiatan ini merupakan kegiatan dengan resiko yang tinggi.

4. Kegiatan produksi memerlukan investasi yang besar, untuk membeli mesin peralatan dan pabrik, hal ini harus dipertimbangkan dengan hatihati. Tidak

hanya pada saat membuat pabrik baru untuk produk tertentu, tapi juga pada saat pengembangan produk tertentu yang juga memerlukan investasi baru. Dengan segala karakteristik di dalam kegiatan industri mobil ditambah lagi dengan banyaknya produk sejenis, maka kegiatan ini merupakan kegiatan yang mempunyai resiko besar dan ketidak pastian. Banyaknya industri untuk produk sejenis tetapi hanya beberapa yang berhasil untuk mencapai sasaran, yaitu PROFIT.

Menghadapi kondisi pasar yang tidak menentu yang selalu dihadapi oleh dunia industri, kita harus mencoba mengatasi hal ini dengan usaha kedalam pabrik kita sendiri (Andrianto, 2002; 3). Kita tidak bisa selalu mengharapkan bahwa pasar akan menyerap hasil produksi kita dengan harga berapa saja. Kita juga tidak bisa mengharapkan untuk membeli bahan baku sesuai dengan harga sekarang, semua hal tersebut ada diluar kendali kita, tetapi hal-hal tersebut mempengaruhi nasib perusahaan kita, jika kita tidak ingin membiarkan hal tersebut, kita harus berusaha bagaimana kita dapat mengatasinya.

Beberapa kegiatan dalam manufacturing proses memang diperlukan dan beberapa lain tidak diperlukan. Usaha untuk membedakan antara yang benar-benar diperlukan dan yang tidak diperlukan adalah kunci dari usaha untuk menurunkan biaya produksi. Setiap elemen dari keseluruhan proses produksi yang tidak mengahasilkan Added

Value (nilai tambah) kepada produk haruslah dianggap sebagai pemborosan (MUDA).

Usaha untuk menghilangkan MUDA membawa kita kepada sistem atau metoda dan proses yang dikenal sebagai Production System.

1. Sumber daya produksi terlalu banyak 2. Produksi berlebihan

3. Sediaan terlalu banyak

4. Investasi modal yang tidak perlu

Pertama, pemborosan ditempat kerja pembuatan terutama adalah sumber daya produksi yang terlalu banyak, yaitu tenaga kerja yang terlalu banyak, fasilitas yang terlalu banyak, dan sediaan yang terlalu banyak. Bila unsur-unsur ini terdapat dalam jumlah yang lebih banyak daripada yang diperlukan, baik orang, perlengkapan, bahan ataupun produk, mereka hanya akan menambah nilai, misalnya tenaga kerja terlalu banyak mengakibatkan biaya personalia berlebihan, fasilitas terlalu banyak mengakibatkan biaya penyusutan tinggi, dan sediaan terlalu banyak mengakibatkan area berlebihan.

Selain itu, sumber daya produksi yang terlalu banyak menciptakan pemborosan sekunder yaitu produksi berlebihan, yang dipandang sebagai pemborosan jenis terburuk. Produksi berlebihan terjadi bila orang terus melanjutkan pekerjaan pada saat operasi pokok seharusnya dihentikan. Produksi berlebihan menyebabkan pemborosan jenis ketiga yang ditemukan pada pabrik pembuatan yaitu sediaan terlalu banyak. Sediaan ekstra menciptakan kebutuhan akan tenaga kerja yang lebih banyak, perlengkapan yang lebih banyak, dan lantai yang lebih luas untuk mengangkut dan manyimpan sediaan, pekerjaan ekstra ini kemudian akan membuat produksi berlebihan tidak kelihatan.

Dengan adanya sumber daya yang terlalu banyak, produksi yang berlebihan, dan sediaan yang banyak bersamaan dengan berjalannya waktu, permintaan untuk pemborosan jenis keempat akan berkembang. Jenis keempat ini yakni investasi modal yang tidak perlu, mencakup.

1. Pembangunan gudang untuk menyimpan sediaan ekstra.

2. Penambahan pekerja ekstra untuk me ngangkut sediaan ke gudang baru 3. Pembelian mesin pengangkat barang untuk tiap barang angkut

4. Penambanhan karyawan pengendali sediaan untuk menangani gudang baru 5. Penambahan operator untuk memperbaiki sediaan yang rusak

6. Pembuatan proses untuk memanajemeni persyaratan dan jumlah sediaan yang berbeda-beda jenisnya.

7. Penambahan orang untuk menangani pengendalian sediaan yang dikomputerisasi

Empat sumber pemborosan ini semuanya juga akan menaikan biaya adminstratif, biaya bahan langsung, biaya tenaga kerja langsung dan tidak langsung, dan biaya umum misalnya penyusutan, dan lain- lain

2.1.3 Tujuan Toyota Production System (TPS)

Secara singkat ada tiga hal yang menjadi tujuan Toyota Production System, yaitu: 1. Pengurangan biaya (cost reduction) dan penghilangan Muda.

2. Menghasilkan barang tepat waktu dalam jumlah yang tepat. 3. Menghasilkan barang yang berkualitas dengan biaya yang murah.

Meskipun pengurangan biaya merupakan tujuan terpenting sistem ini, pertama-tama harus dipenuhi tiga sub tujuan lain, yaitu:

1. Pengendalian jumlah, yang memungkinkan sistem menyesuaikan diri dengan fluktuasi harian dan bulanan dalam permintaan, baik jumlah maupun variasinya.

2. Jaminan mutu, yang memastikan bahwa tiap proses hanya akan memasok unit yang baik kepada proses berikutnya.

3. Menghormati kemanusiaan, yang harus dibudayakan karena sistem menggunakan sumber daya manusia untuk mencapai sasaran biayanya.

Tujuan utama dari sistem ini tidak dapat dicapai tanpa realisasi dari berbagai subtujuan yang ada.

2.1.4 Target Toyota Production System (TPS)

Target Toyota Production System adalah :

1. Hanya membuat barang yang dapat dijual

Untuk memproduksi barang yang dapat terjual adalah dengan cara menyesuaikan waktu produksi dengan waktu penjualan. Oleh karena itu, dalam memproduksi diperlukan cara produksi dan standar waktu yang dapat diatur atau disesuaikan :

• Tack time

Di dalam membuat barang yang hanya dapat dijual maka standar panjang waktu yang diperlukan untuk memproduksi barang tersebut

harus dapat diatur agar dapat memenuhi permintaan konsumen. Hal inilah yang dimaksud dengan Tack time. Tack time adalah kecepatan produksi yang dinyatakan dalam satuan waktu untuk melakukan suatu proses atau satu unit part, dan secara umum berlaku di seluruh proses baik dari proses perakitan maupun sampai proses akhir yaitu barang jadi.

• Just in Time

Just in Time adalah produksi atau mengirim barang yang hanya

diperlukan dengan jumlah dan pada waktu yang dibutuhkan. Just in

Time ini merupakan salah satu tiang utama dari konsep Toyota Production System.

• Kanban

Kanban adalah salah satu alat kontrol penting untuk produksi Just in Time. Proses berikut hanya mengambil atau menarik barang yang

diperlukan dari proses sebelumnya. Proses sebelumnya hanya memproduksi sejumlah barang yang telah diambil oleh proses berikutnya.

2. Membuat mobil yang berkualitas baik

• Built in Quality

Pola pikir terhadap kualitas adalah salah satu hal yang sangat penting. Dasar pemikiran seperti itu diwujudkan dengan ‘Membangun kualitas di dalam proses’. Untuk itu masing-masing orang mempunyai tanggung

jawab dalam prosesnya sampai proses itu selesai, sedangkan proses berikutnya adalah konsumen. Sehingga menjalankan built in quality merupakan hal yang sangat penting.

• Jidoka

Jidoka adalah jika perlengkapan mesin yang dipakai untuk proses

produksi dapat mendeteksi kelainan yang timbul atau pada barang yang sedang diproses dan perlengkapan mesin tersebut dapat berhenti secara otomatis.

Tujuan utama dari Jidoka adalah :

• Membuat barang yang kualitasnya agar 100% baik. • Mencegah rusaknya perlengkapan mesin.

• Penyederhanaan manpower (tidak perlu operator untuk mengawasi jalannya mesin atau perlengkapan).

• Tindakan pencegahan agar defect tidak terulang kembali

Tindakan ini adalah sulit untuk mencegah secara total timbulnya barang

defect dan repair. Untuk itu penting sekali mengadakan penanganan

terhadap defect yang timbul tersebut. Dengan penanggulangan yang hanya bersifat sementara/darurat, akan menyebabkan besarnya kemungkinan timbulnya defect dengan penyebab yang sama. Oleh karena itu, perlu tindakan penanggulangan untuk mencegah agar tidak timbul defect kembali.

3. Membuat barang dengan biaya yang lebih murah

Yang disebut dengan membuat barang dengan biaya yang lebih murah adalah dengan hubungan biaya pembuatan dengan manusia, material, perlengkapan, dan lain-lain. Jadi pembuatan barang memerlukan biaya seminimal mungkin atau dapat disebut dengan “membuat barang yang lebih murah”.

• Heijunka

Yang disebut Heijunka adalah me-level-kan jumlah dan jenis barang yang bermacam-macam. Ini menjadi persyaratan awal dari produksi Just

in Time dalam Toyota Production System.

• Standar Kerja

Standar kerja adalah alat untuk mengkombinasikan dengan baik antara perlengkapan dan orang dalam mencapai produksi yang efisien. Atau dapat disebut juga sebagai alat Kaizen (usaha perbaikan suatu hal untuk menjadi lebih baik, yang tak pernah berhenti/berakhir) yang efisien. Standar kerja merupakan pedoman bagi operator dalam menjalankan pekerjaannya di tempat kerja. Standar kerja juga berfungsi sebagai pembagian tugas kerja operator yang dapat dipakai untuk pengembangan

cost reduction sehingga merupakan pedoman kerja yang tidak ada Muda-nya

2.1.5 Konsep Pokok Toyota Production System (TPS)

Ada empat konsep pokok yang merupakan tiang utama bagi Toyota Production System, yaitu :

1. Just in Time (JIT)

Merupakan alat untuk produksi tepat waktu, dengan hanya menghasilkan barang yang diperlukan, dalam jumlah yang diperlukan, dan pada waktu yang diperlukan.

2. Autonomasi (Jidoka)

Merupakan pengendalian cacat secara otonom. Jidoka mendukung JIT dengan tidak memungkinkan unit cacat dari proses terdahulu untuk mengalir ke proses berikutnya dan mengacaukannya.

3. Tenaga kerja fleksibel (Shonjika)

Berarti mengubah-ubah jumlah pekerja sesuai dengan perubahan permintaan.

4. Pemikiran kreatif atau gagasan inovatif (Soikufu)

Berarti kemampuan untuk mengeluarkan pemikiran kreatif dan menerima saran dari para pekerja.

2.2 Just in Time (JIT)

Konsep JIT berasal dari Jepang, berawal dari kunjungan Kiichiro Toyoda pada tahun 1936 mengambil konsep Ford Conveyer System khususnya untuk memproduksi mobil dengan volume rendah, kemudian dikembangkan dan diuraikan menjadi konsep JIT dalam perusahaan otomotif Toyota Jepang. Konsep JIT digunakan:

1. Pertama kali digunakan dalam penerapannya untuk manajemen persediaan (Inventory).

2. JIT dipandang sebagai suatu pendekatan terhadap pengendalian mutu dan perencanaan produksi (Pull Sistem atau sistem Kanban)

Dan Toyota Motor Company, Japan menguraikan JIT pada Toyota Production

Sistem adalah JIT bertujuan untuk menurunkan ongkos produksi dengan

menghilangkan Muda (Pemborosan), Mura (Ketidak teraturan), Muri (Hal yang berlebihan).

Just in Time (JIT) adalah suatu sistem manufaktur yang bertujuan untuk mengoptimalkan proses-proses dan prosedur dengan mengurangi (menghilangkan) pemborosan-pemborosan atau dengan kata lain JIT adalah sistem atau ide untuk memproduksi dan membawa barang atau produk yang dubutuhkan pada saat dibutuhkan dan sejumlah yang dibutuhkan saja.

Yang dimaksud dengan Just in Time pada dasarnya adalah sistem produksi yang berupaya untuk (Gaspersz, 2002; 37) :

1. Hanya memproduksi atau mengirim barang yang dibutuhkan. 2. Pada saat yang tepat ketika dibutuhkan; dan

3. Dalam jumlah yang tepat sesuai dengan yang dibutuhkan

Dalam sistem produksi konvensional biasanya di setiap proses dibuat jadwal, apabila permintaan pasar berubah maka akan terjadi penumpukan atau kekurangan persediaan, yang mengakibatkan lead time proses menjadi lama. Dengan cara konvensional ini juga tidak ada koordinasi antar proses.

Dengan sistem JIT akan dapat dihindari masalah di atas, yaitu dengan mengikuti 3 prinsip :

1. Sistem tarik (pull sistem) 2. Aliran proses yang kontinu 3. Menetapkan Tack time.

Agar ketiga prinsip tersebut dapat dioperasikan secara efektif, diperlukan suatu pra-kondisi yang disebut Heijunka atau perataan produksi atau pe-level-an produksi. Pemerataan atau pe-level-lan tersebut dilakukan terhadap volume produksi dan pengaturan urutan model atau tipe barang yang akan diproduksi.

Pada dasarnya sistem produksi Just in Time (JIT) mempunyai 6 (enam) tujuan dasar sebagai berikut:

1. Mengintegrasikan dan mengoptimumkan setiap langkah dalam proses manufakturing.

2. Menghasilkan produk berkualitas sesuai dengan keinginan pasar atau pelanggan.

3. Menurunkan ongkos produksi secara terus-menerus.

4. Menghasilkan produk hanya berdasarkan permintaan pelanggan. 5. Mengembangkan fleksibelitas manufakturing

6. Mempertahankan komitmen tinggi untuk bekerja sama dengan pemasok dan pelanggan.

Berikut ini adalah prinsip-prinsip dari sistem Just in Time (Andrianto, 2002; 24) :

1. Simplification (Penyederhanaan)

Merupakan eliminasi dari hal-hal yang tidak perlu. Dapat berupa penyederhanaan produk, proses maupun prosedur yang akan menghasilkan suatu pengurangan dalam jumlah waste. Usaha penyederhanaan ini merujuk pada upaya pencapaian hasil yang sama dengan cara yang lebih sederhana, cara yang lebih mendasar atau dengan menggunakan lebih sedikit input. Selain itu, simplifikasi juga berarti membuang fitur-fitur yang tidak memberikan nilai tambah bagi produk. 2. Cleanliness and Organization (Kebersihan dan Keteraturan)

Fasilitas di dalam banyak organisasi biasanya kotor dan tidak teratur. Hal ini akan mengakibatkan lebih sulit untuk melakukan pekerjaan, dan sering berakibat pada kualitas kerja yang buruk. Oleh karena itu, perbaikan proses yang kontinu harus dimulai dengan membersihkan dan mengatur fasilitas tersebut. Keuntungan yang dapat diperoleh dengan adanya kebersihan dan keteraturan yaitu:

• Memudahkan pekerjaan untuk melihat adanya kerusakan, kehilangan peralatan.

• Mengurangi kemungkinan terkontaminasinya suatu produk. • Meningkatkan keselamatan kerja dan mengurangi kemungkinan

• Memudahkan pekerja untuk melihat adanya produk cacat. 3. Visibility (Kejelasan)

Kejelasan berarti mengetahui apa yang telah terjadi, yang harus dilakukan serta yang seharusnya dilakukan dengan melihatnya. Inti dari kejelasan itu sendiri adalah untuk menyambungkan kembali atau mendefinisikan kembali informasi sehingga dapat terlihat oleh pekerja di lantai produksi dengan secepatnya, kapanpun mereka butuhkan. Hal ini dapat dilaksanakan, sebagai contoh dengan memasang papan informasi yang berisi standar produksi, instruksi kerja, target produksi, dan lain sebagainya. Dengan menyediakan informasi yang mudah terlihat seperti di atas, maka para pekerja dapat melakukan pekerjaannya dengan lebih baik, mengeliminasi bentuk pekerjaan yang tidak perlu dan tidak efektif, serta melakukan aktivitas kontrol.

4. Cycle Timing (Waktu Siklus)

Waktu siklus adalah interval waktu diantara terjadinya sesuatu. Konsep waktu siklus merupakan suatu yang fundamental bagi Just in Time, terutama dengan menghilangkan pemborosan dari waktu siklus kerja yang sudah diperpendek dan mereduksi variasi kerja. Waktu siklus yang sudah diperpendek akan meningkatkan kapasitas produksi. Seiring dengan perbaikan aktivitas kerja, bukan hanya waktu siklus dapat diperpendek,

tetapi juga keseluruhan lead time, yang memiliki kontribusi bagi prinsip

Just in Time yang lain, yakni agility (kemampuan proses).

5. Agility (Kemampuan Merespon)

Chester Richard dalam bukunya Agile Manufacturing Beyond Lean mendeskripsikan agile manufacturer dalam konteks “OODA-loop”, sebuah konsep untuk mengobservasi situasi (observe), mengorientasikan diri (orient), mengambil keputusan (decide) dan melakukan aksi (act). Dengan demikian agile manufacturer adalah suatu bentuk produksi yang mampu bereaksi cepat terhadap perubahan-perubahan yang mungkin terjadi, merencanakan sesuatu untuk mengatasinya dan mampu memberikan respon meskipun tanpa rencana. Contoh agile manufacturing yang diterapkan dalam konsep Just in Time adalah mengurangi waktu set up dan produksi dalam ukuran batch yang kecil. Untuk mampu berpindah dari satu produksi ke produksi lainnya diperlukan kecepatan yang artinya harus ada pengurangan dalam waktu set up serta ukuran batch yang kecil. 6. Variability Reduction (Pengurangan Variasi)

Variasi mewakili adanya penyimpangan jumlah dari nilai nominal yang telah ditentukan (target, standar) yang menunjuk pada adanya waste dan kualitas yang buruk. Reduksi variasi merupakan salah satu jalan kearah perbaikan, dengan asumsi bahwa standarnya adalah benar, maka variasi nol sama dengan tidak adanya waste dan zero defects. Dalam Just in Time, usaha mereduksi variasi ini diaplikasikan dalam beberapa hal seperti

standarisasi kerja, prosedur perawatan mesin, dan jadwal produksi yang merata.

7. Measurement (Pengukuran)

Suatu pengukuran dibutuhkan untuk mengetahui dengan pasti tahapan tahapan yang telah dilalui, sedang maupun yang akan dilalui. Bentuk pengukuran yang dilakukan dalam lingkungan Just in Time meliputi pengumpulan data untuk membantu kelompok maupun individual untuk mengetahui adanya permasalahan, mencari solusi, dan menganalisa kemajuan kerja. Pekerja yang terlibat itu sendiri yang akan memutuskan apa yang harus diukur, bagaimana cara pengukurannya dan sebanyak mungkin mereka akan mengumpulkan datanya sendiri. Akhirnya pengukuran itu merupakan cara untuk membangun prioritas dan memusatkan perhatian pada area yang sangat membutuhkan perbaikan. Perhitungan Perfoma JIT dapat menggunakan persamaan berikut :

..(2.1)

2.3 Kanban System

Sistem Kanban adalah sistem informasi yang dapat mengontrol proses produksi, sehingga dapat memproduksi barang yang diperlukan dengan jumlah dan waktu tertentu. Kanban yang ada di sini merupakan salah satu metode yang digunakan dalam Toyota Production System. Dalam sistem ini, jenis dan jumlah unit yang

diperlukan ditulis pada suatu kartu mirip label yang disebut ‘Kanban’, yang dikirim oleh pekerja dari satu proses kepada pekerja pada proses yang terdahulu.

2.3.1 Definisi Kanban

Kanban adalah suatu alat untuk mencapai produksi Just in Time. Kanban berupa

suatu kartu yang biasanya ditaruh dalam amplop vinil berbentuk empat persegi panjang. Kartu Kanban berbentuk kartu yang dilaminating (dibungkus plastik) dengan bermacam informasi dan kode barcode yang mengidentifikasikan barang atau unit fisik yang dibawa, lokasi atau tempat tujuan dimana unit akan dibawa, dan asal lini produksi ataupun pemasok dimana unit fisik diproduksi sebelumnya.

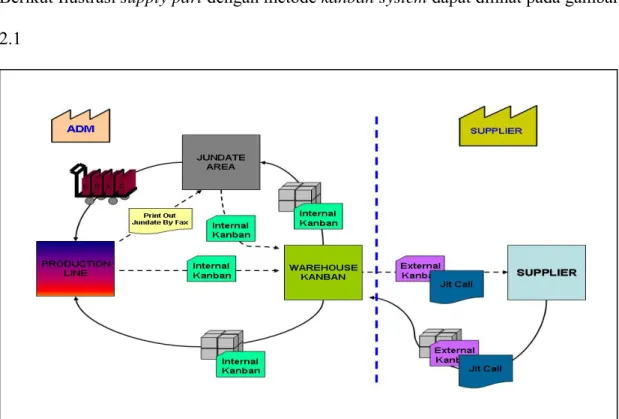

Berikut Ilustrasi supply part dengan metode kanban system dapat dilihat pada gambar 2.1

2.3.2 Tujuan Kanban

Sistem Kanban yang dikembangkan oleh Taiichi Ohno digunakan untuk mencapai tujuan-tujuan yang mencakup:

• Mereduksi biaya dengan menghilangkan pemborosan (waste/scrap). • Mencoba untuk menciptakan tempat kerja yang dapat merespon secara

cepat terhadap adanya perubahan.

• Mendukung metode-metode untuk mencapai dan memastikan pengendalian kualitas.

• Merancang tempat keja berdasarkan rasa kemanusiaan, kepercayaan dan dukungan, dan membiarkan para pekerja mencapai potensi maksimalnya.

2.3.3 Fungsi Kanban

Kanban mempunyai tiga fungsi umum, yaitu :

1. Memberikan instruksi mengenai produksi dan pengangkutan

Penarikan suku cadang dan instruksi produksi Kanban menghasilkan instruksi kerja. Instruksi-instruksi tersebut mengenai apa, kapan, di mana dan berapa banyak yang harus diproduksi dan diangkut. Hal tersebut merupakan cara untuk berkomunikasi mengenai informasi antara urutan-urutan proses dan proses berikutnya.

2. Sebagai alat untuk pengawasan visual

Alat untuk pengawasan visual membantu untuk memonitor ketepatan dan lokasi pengaturan suku cadang. Pergerakan kanban bersama-sama dengan

suku cadang yang aktual, merupakan alat yang penting untuk pengawasan visual.

Suku cadang tanpa Kanban dapat dengan mudah diidentifikasi. Suku cadang tersebut mengalami cacat, salah letak, dan sebagainya atau peraturan Kanban tidak dapat diobservasi secara tetap. Pengawasan visual membantu dalam dua hal yang sangat penting, yakni:

• Untuk meniadakan terjadinya over produksi (produksi yang berlebihan) Peraturan operasional Kanban adalah hanya memproduksi jumlah suku cadang yang ditarik kembali oleh proses berikutnya. Produksi suku cadang yang berlebihan adalah penting untuk meningkatkan inventarisasi namun menyebabkan timbulnya berbagai masalah dan kerugian. Untuk alasan ini proses selanjutnya harus mengikuti aturan-aturan Kanban. Tidak boleh mengambil suku cadang tanpa menetapkan terlebih dahulu berdasarkan Kanban. Hal ini akan membantu ‘pencegahan’ terjadinya produksi yang berlebihan.

• Untuk memonitor kemajuan dan medeteksi penundaan penundaan yang terjadi dalam proses yang berlangsung

Heijunka atau produksi yang ditingkatkan merupakan kondisi sebelum

proses produksi. Hal ini mengatur keadaan pabrik mengenai jumlah yang pasti dari produk-produk yang dihasilkan dalam jangka waktu yang diberikan. Kemudian Kanban dapat diangkut dalam jangka waktu

yang sama. Jika Kanban menumpuk, jelaslah bahwa produksi telah tertunda, jika Kanban menurun produksi meningkat sangat tinggi. 3. Sebagai alat dalam proses Kaizen

Apabila Kanban dimengerti secara tepat, Kanban melayani sebagai suatu alat pengawasan visual. Sebagai suatu hasil jalur Kaizen memungkinkan perolehan Kanban yang begitu banyak meningkatkan inventaris. Namun adalah perlu untuk mengurangi jumlahnya, dan apabila terdapat penyebaran Kanban haruslah diperiksa (dicek) dan tindak balik perlu diambil melalui Kaizen. Di samping itu, prioritas dalam rangkaian produksi dapat ditentukan dari peningkatan atau penurunan suku cadang yang ditarik melalui proses selanjutnya dan pekerjaan yang telah diatur sedemikian rupa.

2.3.4 Jenis-jenis Kanban dalam sistem Just in Time (JIT)

Sistem Kanban pada sistem JIT terdapat berbagai jenis, seperti yang terlihat pada gambar 2.2

Secara garis besar ada dua jenis kanban yang sering digunakan dalam penerapan sistem Just in Time, yaitu:

1. Kanban Pengambilan (Withdrawal Kanban)

Dalam Sistem Kanban, kanban pengambilan harus selalu mengikuti aliran material dari suatu proses ke proses yang lain (dari proses sesudah/subsequent

process ke proses sebelumnya/preceding process). Suatu kanban pengambilan

harus menspesifikasikan nomor part dan tingkat revisi, lot size, dan routing

process. Kanban pengambilan harus menunjukkan nama proses sebelum

(preceding process) beserta lokasinya dan proses sesudah (subsequent

process) beserta lokasinya. Kanban pengambilan harus senantiasa melekat

pada parts, apabila proses berikutnya mengambil parts dalam jumlah lot size tertentu maka kanban pengambilan akan bergeser lagi ke proses sebelumnya untuk memperoleh parts baru. Kanban pengambilan terdiri dari:

• Kanban Pengambilan Antar Proses

Informasi yang terdapat pada kanban antar proses adalah identifikasi komponen yang sudah dibuat (nomor komponen dan jenis produk), keterangan proses sebelum dan proses sesudah, isi dalam setiap Sistem

Kanban yaitu tipe dari pallet yang digunakan serta kualitas dari pallet

tersebut, nomor kanban, dan siklus pengiriman.

Informasi yang terdapat pada kanban pemasok adalah nomor kanban, nama komponen dan nomor komponen, waktu kedatangan pemasok, jenis pallet, kapasitas per-pallet, tipe produk dan model yang akan diproduksi, penggunaan komponen tiap unit, Cycle Issue, dan alamat kirim serta nama pemasok.

2. Kanban Perintah Produksi (Production Kanban)

Kanban produksi berfungsi sebagai alat yang sah untuk mengeluarkan

pesanan produksi kepada proses sebelum agar memproduksi lagi. Apabila

kanban pengambilan tiba di lokasi proses sebelum maka akan menemukan

container yang berisi parts yang telah dipesan tersebut. Setelah itu pekerja melampirkan kanban pengambilan pada container dan mengirimkannya ke proses sesudah yang memesan parts berdasarkan kanban produksi yang dikeluarkan. Kanban produksi terdiri dari:

• Kanban proses

Kanban proses adalah suatu kanban yang digunakan untuk tujuan

instruksi pemasangan komponen pada lini produksi atau disebut sebagai instruksi produksi. Kanban ini biasa digunakan untuk proses produksi satu per satu. Informasi yang terdapat dalam kanban produksi adalah jenis produk yaitu nama komponen yang digunakan serta nomor komponennya, proses mesin, jenis pallet, kapasitas per pallet, pemakaian pieces/unit/type, dan gambar.

• Kanban Isyarat

Kanban isyarat mempunyai fungsi untuk memberikan instruksi kepada

operator untuk memproduksi sejumlah lot yang tercantum dalam kanban isyarat ini. Informasi yang tercantum dalam kanban isyarat adalah nama proses, jenis produk, jenis material, ukuran, dan alamat lokasi stok, jenis pallet dan kapasitas pesan ulang, lot size dan kuantitas pesan ulang serta tanggal dan jam produksi.

2.4 JUNBIKI System

Dalam pelaksanaannya sistem kanban mengalami banyak perkembangan, salah satunya adalah dengan penerapan sistem Junbiki. Junbiki berasal dari bahasa Jepang yang berarti Persiapan (Preparation). Yang dimaksud dengan persiapan di sini adalah bahwa urutan produksi yang berada diproduksi sama dengan urutan yang diproduksi di pemasok. Hal ini sangat menunjang pelaksanaan sistem JIT dan dapat mengurangi persediaan seminimal mungkin, atau dengan kata lain adalah Junbiki adalah “suatu sistem delivery (pengiriman) yang menggunakan sistem order (pemesanan) dengan menggunakan faks yang sesuai dengan heijunka pattern (urutan produksi) di line produksi.”

Metode ini mempunyai tujuan antara lain:

1. Mengurangi stok part (komponen) yang ada di line produksi dan di ware

house (gudang) komponen

3. Mereduksi biaya produksi (tenaga kerja, energi, investasi). 4. Meningkatkan performa JIT.

Berikut Ilustrasi supply part dengan metode Junbiki system dapat dilihat pada gambar 2.3

Gambar 2.3 Flow Proses Supply Part dengan JunbikiSystem

Dalam menerapkan sistem Junbiki ini hal yang paling berpengaruh dan yang harus diperhatikan adalah waktu (Time) yang sangat menentukan. Dalam hal ini kita harus memperhitungkan waktu produksi didalam pelanggan (Tack time), waktu produksi dipemasok (production time) dan waktu pengiriman (handling dan delivery

Untuk mengirim informasi mengenai urutan produksi sekaligus berlaku sebagai

kanban pengambilan maka digunakan mesin Fax yang dikhususkan untuk keperluan

ini. Teknologi ini disebut e-Kanban (Electronic Kanban). Untuk menjalankan sistem

Junbiki, lead time proses harus lebih dari lead time pengiriman ditambah lead time handling, atau dapat dirumuskan sebagai berikut :

………. (2.2)

Tack time adalah waktu yang tersedia untuk memproduksi satu unit atau sebuah part berdasarkan waktu operasional yang tersedia dibandingkan dengan jumlah

produk yang diperlukan. Atau dapat di rumuskan sebagai berikut :

………. (2.3)

Dalam sistem produksi yang menggunakan ban berjalan (conveyor), tack time biasanya digunakan untuk menentukan waktu kerja tiap pos.

Lead time/interval keberangkatan dan kedatangan truk supplier ke ADM dapat di

tentukan berdasarkan persamaan dibawah ini :

………. (2.4) dengan :

2.4.1 Syarat Part Junbiki

Suatu part atau komponen, dapat diperlakukan sebagai part Junbiki bila memenuhi syarat-syarat sebagai berikut :

1. Berdimensi besar (Big Parts), (part ataupun palet atau lorry) 2. Part tersebut merupakan Harigami part

3. Part tersebut harus unik, unik disini adalah bahwa part tersebut walaupun memiliki bentuk yang sama, tetapi memiliki speksifikasi yang berbeda, misalnya dalam hal warna, komposisi bahan jenis (harigami).

4. Merupakan assembly part (part yang langsung di pasang pada produk), bukan

Sub assembly part (memerlukan proses lebih lanjut)

2.4.2 Syarat Supplier untuk mengikuti metode Junbiki

Selain part yang harus memenuhi syarat, supplier harus pula memenuhi syarat-syarat sebagai berikut :

1. Waktu informasi < Waktu proses, waktu informasi disini meliputi waktu loading, penerimaan fax dari perusahaan, pengiriman ke perusahaan, waktu unloading dan waktu suplai.

2. Alat transportasi (truk) harus bisa mengimbangi lead time atau interval keberangkatan dari supplier ke perusahaan.

Syarat-syarat di atas mutlak harus dipenuhi perusahaan untuk memenuhi metode ini, apabila salah satu syarat tidak dapat dipenuhi, maka perusahaan tersebut tidak mengimplementasikan metode Junbiki ini.

2.5 Pemborosan (Muda)

Pemborosan merupakan hal yang haris dihindari untuk mengimplementasikan

Toyota Production System ini. Karena pemborosan (waste) merupakan segala sesuatu

selain jumlah minimum material, peralatan, komponen, ruang atau waktu yang penting untuk menambah nilai produk. Sumber-sumber pemborosan yang diidentifikasikan oleh Toyota dan untuk pertama kali dideskripsikan oleh Taiichi Ohno adalah sebagai berikut:

1. Pemborosan dari memproduksi produk cacat.

Idealnya, produk yang cacat diidentifikasi jauh sebelum sampai pada konsumen, bagaimanapun juga mengidentifikasi dan memperbaiki produk cacat adalah aktivitas yang tidak berguna dan menimbulkan biaya. Produk cacat membutuhkan tenaga kerja tambahan dan biaya material berhubungan. 2. Pemborosan dalam transportasi.

Dua hal yang mempengaruhi jarak yang harus ditempuh oleh komponen dan alat transportasi yang digunakan adalah: Layout perusahaan (lokasi mesin, meja, departemen-departemen, area resepsionis, area shipping dan

receiving, dan sebagainya). Urutan operasi yang dibutuhkan untuk

mempoduksi komponen. Semua peralatan dan tenaga kerja yang terlibat dalam transportasi komponen akan memakan biaya dan tidak berguna (pemborosan).

3. Pemborosan dari persediaan/inventori.

Toyota menyebut persediaan sebagai akar dari segala kejahatan. Persediaan merupakan komponen yang menunggu sesuatu, suatu pemborosan karena akan menimbulkan biaya-biaya yang berhubungan dengan membiarkan komponen menunggu dan kehilangan waktu dengan tidak menambahkan nilai pada komponen tersebut. Biaya simpan persediaan meningkat seiring dengan makin besarnya ukuran persediaan. Biaya simpan mencakup biaya untuk gudang, kertas kerja dan handling, asuransi, keamanan, dan sebagainya. Karena modal yang dibutuhkan untuk produksi ada dalam persediaan maka modal tersebut tidak dapat diinvestasikan di tempat lain, sehingga akan timbul opportunity cost. Persediaan disebut sebagai filosofi atau manajemen just in case, yang berarti bahwa manager menggunakannya sebagai pembendung dari hal-hal yang mungkin menjadi salah. Mereka gagal melihat alternatif-alternatif untuk menyelesaikan masalah-masalah, antara lain: Persediaan digunakan untuk menutupi fluktuasi permintaan di masa depan. Persediaan digunakan supaya aliran material tidak akan terganggu dengan adanya kerusakan mesin atau keterlambatan pengantaran. Persediaan digunakan untuk menutupi kecacatan pada material dan produk jadi. Persediaan yang besar merupakan akibat dari laju produksi yang tinggi, dimana menurut manager merupakan hal yang penting karena adanya set up yang memakan waktu dan biaya. Dengan pengurangan persediaan, masalah-masalah dalam sistem (peramalan yang buruk, perawatan mesin yang buruk,

ongkos set up yang tinggi, desain produk dan pengendalian kualitas yang buruk, dan sebagainya) akan terlihat, dan manajemen harus mengatasi masalah-masalah tersebut agar sistem tetap dapat bekerja.

4. Pemborosan dari produksi berlebih.

Perusahaan kadang memproduksi lebih dari yang dapat dijual karena mereka ingin membangun persediaan atau karena mereka ingin tetap menjaga peralatan dan fasilitasnya tetap bekerja (mencapai utilisasi sumber yang tinggi). Apapun alasannya membuat produk dimana tidak ada permintaan merupakan suatu pemborosan.

5. Pemborosan dari waktu menunggu.

Tidak seperti pemborosan akibat produksi berlebih, pemborosan dari waktu menunggu mudah diindentifikasi. Pemborosan ini mencakup menunggu perintah, material, komponen dari proses sebelumnya atau perbaikan peralatan. Pemborosan ini juga terjadi dalam proses atau operasi otomatis, yaitu ketika operator membongkar dan menyalakan mesin otomatis, dan melihat dan menunggu sampai mesin selesai.

6. Pemborosan dalam proses.

Suatu proses dapat mengandung langkah-langkah yang tidak perlu atau tidak efektif. Pemborosan dalam proses dapat dihilangkan dengan menggunakan kelebihan dari kekuatan alam, sepeti gravitasi. Penghilangan pemborosan dalam proses dapat juga dicapai dengan meminimasi gerakan yang diperlukan untuk menjalankan kerja.

7. Pemborosan dari gerakan.

Dalam kenyataannya, gerakan (motion) dan kerja (work) tidak sama. Kerja adalah salah satu jenis gerakan yang menambah nilai. Gerakan yang tidak diperlukan untuk melakukan kerja dianggap sebagai pemborosan. Suatu konsep yang berguna untuk mengidentifikasi pemborosan dari gerakan adalah work content. Tujuan untuk setiap pekerjaan adalah mencapai work

content 100%. Hal ini dicapai dengan menghilangkan gerakan-gerakan yang

tidak berguna, bukan dengan meningkatkan kerja.

2.6 Produktivitas

Proses produksi harus dipandang sebagai suatu perbaikan terus menerus (Continuous Improvement) (Gaspersz, 2000; 1), yang dimulai dari sederet siklus sejak adanya ide- ide untuk menghasilkan suatu produk, pengembangan produk, sampai distribusi kepada pelanggan. Seterusnya berdasarkan informasi sebagai umpan balik yang dikumpulka n dari pengguna produk (pelanggan) itu kita dapat mengembangkan ide- ide untuk menciptakan produk baru atau memperbaiki produk lama beserta proses produksi yang ada saat ini.

Apabila ukuran keberhasilan produksi hanya dipandang dari sisi output, maka produktivitas dipandang dari dua sisi sekaligus, yaitu: sisi input dan sisi output. Dengan demikian dapat dikatakan bahwa produktivitas berkaitan dengan efisiensi penggunaan input dalam memproduksi output (barang dan atau jasa) (Gaspersz, 2000; 18)

2.6.1. Pengertian Produktivitas

Kata produktivitas pertama kali dicetuskan oleh Quesney pada tahun 1766. Pada tahun 1883, Littre mendefinisikan produktivitas sebagai kemampuan untuk memproduksi. Pada abad 19 mulai dikenal definisi yang lebih khusus sebagai hubungan antara keluaran dan sumber-sumber yang digunakan dalam menghasilkan keluaran tersebut.

Produktivitas sering dikacaukan dengan istilah produksi. Hal ini disebabkan adanya anggapan bahwa produktivitas meningkat apabila produksi juga meningkat, padahal ini tidak benar, sebab produksi berkaitan dengan aktivitas menghasilkan produk atau jasa, sedangkan produktivitas berkaitan dengan efisiensi penggunaan sumber (input) didalam menghasilkan produk atau jasa. Dengan begitu, produktivitas adalah perbandingan dari beberapa keluaran dengan beberapa masukkan.

Yang dimaksud dengan keluaran adalah hasil yang bermanfaat bagi manusia yang diperoleh dari suatu proses produksi, baik yang berbentuk barang maupun jasa. Efektivitas dapat dikatakan juga sebagai tingkat pencapaian hasil optimal yang direncanakan. Sedangkan yang dimaksud dengan masukan adalah sumber-sumber yang digunakan untuk memperoleh hasil atau dapat dikatakan juga bahwa efisiensi adalah tingkat pemanfaatan penggunaan sumber yang seminimal mungkin.

Adapun masukan- masukan utamanya adalah faktor tenaga kerja, kapital, bahan baku, dan energi.

Menurut Mali (Mali, 1978; 7) produktivitas didefinisikan sebagai berikut:

“Produktivitas adalah ukuran seberapa besar penghematan sumber daya yang digunakan bersama dalam sua tu organisasi untuk memperoleh sekumpulan hasil.”

Hubungan produktivitas dengan efisiensi dan efektivitas dirumuskan sebagai berikut:

Produktivitas = Keluaran yang diperoleh = Hasil yang dicapai Masukan Sumber yang digunakan = Efektivitas

efisiensi ………..(2.5)

Sedangkan pada tahun 1984, menurut David J. Sumanth seorang pakar produktivitas dari Amerika yang mengatakan bahwa apabila suatu negara hendak meningkatkan produktivitas nasionalnya maka harus dimulai dengan usaha yang bersifat formal melalui suatu konsep formal dalam meningkatkan performansi sistem secara mikro maupun makro. Pengukuran produktivitas model Sumanth sangat memperhatikan semua faktor masukan maupun keluaran dan mengkonversikan dalam suatu ukuran yang dapat dihitung.

Menurut Simanjuntak dalam bukunya yang berjudul “Pengantar Ekonomi Sumber Daya Manusia (Simanjuntak, 1985; 30)” dikatakan bahwa:

“Produktivitas merupakan perbandingan antara seluruh hasil yang dicapai (Keluaran / Output) dengan keseluruhan sumber daya (masukan / Input) yang digunakan persatuan waktu.”

Dari berbagai pengertian produktivitas diatas, secara umum produktivitas memuat pengertian sebagai berikut: perbandingan antara hasil yang dicapai (Output) dengan efektif dalam pencapaian tujuan keseluruhan sumber-sumber daya yang digunakan (Input) secara efisien. Untuk mencapai produktivitas, secara umum dapat menggunakan rumus:

Produktivitas = keluaran (output) ………(2.6)

Masukan (input)

Produktivitas = Pencapaian tujuan = Fungsi (Efektivitas) Penggunaan sumber-sumber daya Fungsi (efisiensi)

Dengan demikian untuk meningkatkan produktivitas yaitu dengan cara memperbesar rasio antara keluaran dan masukan. Peningkatan produktivitas dapat dicapai dengan cara: Penggunaan sumber daya yang lebih sedikit untuk memperoleh jumlah produksi yang sama. Dalam hal ini perusahaan tidak memperbesar keluaran produksinya, tetapi sumber-sumber yang ada untuk menghasilkan keluaran digunakan lebih hemat dengan cara menghilangkan segala jenis pemborosan.

• Penggunaan sumber daya yang lebih sedikit untuk memperoleh jumlah produksi yang lebih besar. Dalam hal ini perusahaan meningkatkan produktivitasnya dengan cara mengerahkan segala kemampuan yang dimilikinya dengan bekerja lebih efektif dalam menghasilkan keluaran, sedangkan biaya-biaya yang dikeluarkan ditekan serendah mungkin.

• Penggunaan sumber daya yang lebih besar untuk memperoleh jumlah produksi yang lebih besar lagi. Dalam hal ini dapat dikatakan bahwa perusahaan dalam kondisi tumbuh dan berkembang yang diperlihatkan dengan tingkat hasil penjualan dan produksi yang lebih besar dibandingkan dengan penambahan nilai investasi yang ditanam serta biaya-biaya yang dikeluarkan. • Pengurangan jumlah produksi dengan konsekuensi pengurangan jumlah

sumber daya yang lebih besar lagi. Dalam hal ini perusahaan mengalami penurunan volume penjualan atau produksi yang diikuti dengan penggunaan sumber-sumber dan pengeluaran biaya -biaya yang lebih hemat lagi.

• Penggunaan jumlah sumber daya yang sama untuk memperoleh jumlah produksi yang lebih besar. Dalam hal ini perusahaan untuk meningkatkan produktivitas dengan cara meningkatkan faktor- faktor produksi seminimal mungkin melalui usaha -usaha yang cerdik, cerdas dan kreatif.

2.6.2 Jenis-Jenis Produktivitas

Pendefinisian produktivitas dapat bermacam-macam tergantung dari konteks apa yang dibicarakan, apakah oleh ahli ekonomi, akuntan, manajer, politikus, atau ahli teknik industri. Namun demikian pada dasarnya ada 3 jenis dasar produktivitas, yaitu: 1. Produktivitas Total

Produktivitas total adalah rasio keluaran terhadap semua faktor masukan. Dengan demikian, pengukuran produktivitas total mencerminkan pengaruh bersama dari

semua masukan dalam menghasilkan keluaran. Rumus yang digunakan untuk menghitung produktivitas total adalah sebagai berikut:

Produktivitas Total = Total Keluaran atau Output Total Masukan Input……….(2.7) 2. Produktivitas Parsial

Produktivitas Parsial adalah rasio keluaran terhadap salah satu faktor masukan. Sebagai contoh produktivitas tenaga kerja (rasio dari keluaran dan masukan tenaga kerja), dan lain sebagainya. Rumusan yang digunakan untuk menghitung produktivitas parsial adalah sebagai berikut:

produktivitas parsial = total keluaran

masukan parsial………..(2.8)

Total keluaran dan masukan dalam produktivitas parsial, untuk melihat peningkatan pada setiap periode dapat ditentukan dengan persamaan berikut: %Output = output i x % output i – 1 ………..(2.9) output i - 1 %input = input i x % input i – 1 ……….. (2.10) input i - 1

Keuntungan mempergunakan produktivitas parsial adalah mudah dimengerti, mudah memasukkan data, mudah dalam menghitung indeks produktivitas, mudah dikelola dan indikator data sudah dikenal kalangan industri.

Kekurangan produktivitas parsial adalah jika digunakan sendiri dapat memberikan arti yang berbeda, tidak mempunyai kemampuan untuk menjelaskan seluruh peningkatan biaya, mempunyai indikasi memperbesar kesalahan dalam kontrol manajemen, dan lain- lain.

3. Produktivitas multi faktor atau faktor ganda

Produktivitas multi faktor atau faktor ganda adalah rasio keluaran terhadap dua atau lebih faktor masukan, sebagai contoh: produktivitas multi factor tenaga kerja dengan faktor kapital.

Dari ketiga jenis produktivitas diatas, baik keluaran (output) maupun masukan (input) harus dinyatakan dalam bentuk “nyata” atau secara fisik yang direduksi berdasarkan harga konstan dari periode dasar. Hal ini dimaksudkan untuk menghilangkan pengaruh perubahan harga, sehingga hanya jumlah dari masukan dan keluaran saja yang dipertimbangkan.

Jadi pengukuran produktivitas baik total maupun parsial diperlukan untuk rencana produktivitas. Bahkan untuk analisa dan pengembangan perusahaan (dalam jangka pendek) dibutuhkan pula indikator- indikator lain yang lebih spesifik, misalnya rasio-rasio akunting.

2.6.3 Faktor-Faktor yang Mempengaruhi Produktivitas

Menurut David J. Sumanth, secara garis besar terdapat 12 faktor yang mempengaruhi naik-turunnya produktivitas, yaitu:

1. Investasi

Besar kecilnya investasi akan menentukan modal usaha dan akan berpengaruh terhadap usaha untuk mempromosikan produk, pangsa pasar atau penggunaan kapasitas.

2. Rasio Kapital Buruh

Bila rasio kapital buruh tinggi dapat diartikan bahwa perusahaan menggunakan teknologi tinggi, sehingga jumlah produksi per unit waktu meningkat.

3. Penelitian dan Pengembangan

Penelitian dan Pengembangan dapat meningkatkan produktivitas dengan menghasilkan inovasi-inovasi yang dapat memperbaiki keadaan produksi di pabrik.

4. Pemakaian Kapasitas

Besar kecilnya keluaran per jam ditentukan persentase pemakaian kapasitas.

5. Peraturan Pemerintah

Dalam hal ini peraturan pemerintah berperan dalam mengatur keseimbangan pencapaian sasaran industri dan sasaran sosial yang pada umumnya hal ini sering dipertentangkan.

6. Umur Pabrik dan Peralatan

Umur pabrik dan peralatan dapat mempengaruhi kinerja perusahaan, sehingga dapat berpengaruh juga terhadap produktivitas.

7. Ongkos Energi

Ketersediaan dan kemudahan memperoleh energi berpengaruh secara langsung terhadap biaya produksi dan operasi pabrik.

8. Komposisi Tenaga Kerja

Dengan adanya pergeseran struktur kerja dari pekerja pabrik menjadi pekerja yang mengandalkan pengetahuan, maka akan semakin dibutuhkan adanya kerjasama, ketrampilan dan keahlian.

9. Etika kerja

Seiring dengan meningkatnya penghargaan terhadap waktu maka pemanfaatan waktu harus seproduktif mungkin.

10. Ketakutan Pekerja akan Kehilangan Pekerjaannya

Program meningkatkan produktivitas di perusahaan tanpa diimbangi dengan adanya komunikasi yang baik antara manajemen dengan para pekerja maka akan menimbulkan perasaan takut kepada para pekerja bahwa usaha-usaha peningkatan produktivitas yang dilakukan itu akan mengakibatkan hilangnya lapangan pekerjaan mereka.

11. Pengaruh serikat kerja

Pengaruh serikat kerja ini sangat kuat sehingga diperlukan adanya pengertian dari pihak manajemen, sehingga dapat memberikan pengaruh positif terhadap produktivitas.

12. Manajemen

Manajemen merupakan faktor yang paling berpengaruh terutama dalam proses perencanaan dan penjadwalan, pengaturan beban kerja, kejelasan instruksi kerja, evaluasi, serta dalam menumbuhkan motivasi kerja dan loyalitas pekerja terhadap perusahaan.

2.6.4 Faktor Umum Penyebab Penurunan Produktivitas Perusahaan

Pada buku “Improving Total Productivity”, Paul Mali menjelaskan sebab-sebab yang mengakibatkan penurunan produktivitas, yaitu:

1. Pemborosan pemakaian sumber-sumber yang disebabkan karena ketidakmampuan dalam mengukur, mengevaluasi dan mengatur produktivitas para pekerja perkantoran yang sedang berkembang.

2. Meningkatnya inflasi yang disebabkan oleh pemberian imbalan dan pembagian keuntungan tanpa diimbangi dengan peningkatan produktivitas.

3. Melonjaknya biaya karena keinginan organisasi untuk berekspresi, sehingga mengurangi pertumbuhan.

4. Terjadinya penundaan dan keterlambatan dalam pengambilan keputusan karena ketidak jelasan wewenang serta tidak efisiennya dalam suatu organisasi yang sangat besar.

5. Motivasi yang rendah karena bertambahnya tenaga kerja yang baru, yang mempunyai latar belakang kehidupan yang berkecukupan dengan segala sikap yang baru.

6. Pengiriman peralatan yang terlambat karena terganggunya jadwal yang diakibatkan oleh kurangnya persediaan.

7. Adanya pertentangan dan tidak adanya kerja sama dalam memecahkan suatu masalah yang mengakibatkan organisasi bekerja tidak efektif.

8. Ketidakpuasan dan kebosanan dalam bekerja yang diakibatkan oleh terbatasnya proses pekerjaan.

9. Kesempatan dan penemuan baru yang mengalami penurunan karena pengaruh perubahan teknologi yang cepat dan membesarnya biaya.

10. Kemampuan para pelaksana menjadi tidak terpakai atau usang karena ketidakmampuan untuk mengikuti kecepatan perkembangan informasi dan teknologi.

11. Disiplin waktu dikacaukan oleh karena adanya keinginan untuk memperoleh waktu luang yang lebih banyak

2.6.5 Manfaat Pengukuran Produktivitas

Pengukuran Produktivitas dapat dilakukan pada berbagai skala unit kegiatan. Dimulai dari skala yang terkecil sampai yang terbesar, sehingga masingmasing tingkatan unit membentuk lingkaran pengukuran produktivitas yang masing- masing mempunyai manfaat sendiri.

Menurut David J. Sumanth, pengukuran produktivitas pada tingkat perusahaan mempunyai manfaat sebagai berikut:

1. Organisasi dapat menilai efisiensi penggunaan sumber-sumber dalam menghasilkan barang atau jasa.

2. Pengukuran produktivitas berguna untuk perencanaan sumber daya, baik untuk jangka pendek maupun jangka panjang.

3. Usaha pengukuran produktivitas dapat digunakan untuk menyusun kembali sasaran ekonomi dan non-ekonomi perusahaan.

4. Berdasarkan hasil pengukuran tingkat produktivitas saat ini dapat direncanakan target tingkat produktivitas di masa datang.

5. Strategi untuk ditentukan berdasarkan perbedaan antara tingkat produktivitas yang direncanakan dengan tingkat produktivitas yang diukur.

6. Pendekatan produktivitas yang dapat digunakan untuk membandingkan tingkat produktivitas dari perusahaan yang sejenis, baik di sektor industri maupun nasional.

7. Nilai-nilai produktivitas yang dihasilkan dari pengukuran produktivitas dapat digunakan dalam perencanaan tingkat laba perusahaan.

8. Pengukuran produktivitas akan memciptakan tindakan persaingan yang sehat.

9. Penawaran kolektif dapat dicapai lebih rasional pada saat diperoleh perkiraan tingkat produktivitas