ANALISIS PENGARUH HASIL PENGELASAN ULANG MENGGUNAKAN METODE GAS TUNGSTEN ARC WELDING (GTAW) TERHADAP SIFAT

MEKANIK DAN KETAHANAN KOROSI ALUMINIUM 5083 Ruly Agustin S1, Budi Agung K, ST, M.Sc2, Ir Rochman Rochiem, M.Sc2

1

Mahasiswa jurusan Teknik Material dan Metalurgi FTI-ITS 2

Dosen jurusan Teknik Material dan Metalurgi FTI-ITS ABSTRAK

Aluminium merupakan logam yang mempunyai keuletan yang baik, konduktivitas listrik yang tinggi dan ketahanan korosi sangat baik. Sifat tahan korosi pada Aluminium ini akibat terbentuknya lapisan oksidsa yang terbentuk pada permukaan aluminium. Lapisan ini melekat begitu kuat pada permukaan, yang berakibat logam ini sulit untuk di las atau disolder, hal ini mengakibatkan sering timbulnya cacat pada pengelasan aluminium karena itu maka perlu dilakukan pengelasan ulang (repair). Pengelasan awal dilakukan dengan GMAW dan untuk pengelasan ulang menggunakan GTAW. Analisa dilakukan terhadap 4 material A,B,C,D yang mempunyai variasi jumlah pengelasan ulang mulai 1x sampai dengan 4x. Repair dilakukan dengan membongkar 2 layer awal kemudian dilakukan pengelasan kembali. Pada keempat material yang mengalami repair tersebut dilakukan pengujian tarik, kekerasan, radiografi, metalografi dan ketahanan korosi. Dari hasil proses repair didapat peningkatan nilai Mg2Si pada struktur mikro, dengan semakin banyaknya jumlah repair.

Nilai kekuatan tarik tertinggi dari spesimen 1 dengan nilai UTS 265 Mpa, dan terendah pada spesimen 4 sebesar 235,91 Mpa. Nilai kekerasan tertinggi ada padsa daerah HAZ sebesar 79,7 HV pada spesimen 2. Nilai laju korosi tertinggi didapat pada daerah HAZ dengan nilai 1,73E-05 mm/year pada spesimen 4. Laju korosi untuk semua perlakuan masih dalam batas aman.

Kata kunci: Aluminium, GMAW, GTAW, repair, Uji tarik, kekerasan, struktur mikro,ketahanan korosi.

1.PEDAHULUAN

Perkembangan dunia industri saat ini mulai banyak mempertimbangkan penggunaan material aluminium sebagai bahan utama dalam proses produksi. Hal ini dikarenakan aluminium dan paduan aluminium termasuk logam yang mempunyai sifat-sifat yang berbeda dengan logam yang lain. Aluminium merupakan logam ringan yang memiliki kekuatan tinggi, tehan terhadap karat, konduktor listrik yang cukup baik dan aluminium lebih ringan daripada besi atau baja.

Penggunaan Aluminium pada industri yang berkembang pesat tidak terlepas dari sifat aluminium itu sendiri yang dibutuhkan dalam bidang teknik dan material konstruksi. Selain itu untuk mendukung penurunan emisi gas buang yang dihasilkan oleh alat transportasi maka penggunaan aluminium dalam pembangunan kapal pada konstruksinya

mulai banyak diminati oleh pemilik kapal saat ini karena diharapkan lebih ramah terhadap lingkungan. Pembangunan kapal dengan menggunakan material aluminium diharapkan dapat menurunkan emisi sebesar sepertiga jika dibandingkan dengan menggunakan konstruksi baja. Penggunaan aluminium pada dunia perkapalan di Indonesia sudah mulai dipopulerkan sebagai pengganti besi dan baja. Namun aluminium dan paduan aluminium mempunyai sifat yang kurang baik bila dibandingkan dengan baja, diantaranya adalah mempunyai panas jenis dan daya hantar yang tinggi, mudah teroksidasi dan membentuk oksida aluminium Al2O3 yang mempunyai titik cair yang tinggi sehingga mengakibatkan peleburan antara logam dasar dan logam las menjadi terhalang, dan bila mengalami proses pembekuan yang terlalu cepat akan terbentuk rongga halus bekas kantong hydrogen. Akan tetapi, perbedaan yang

paling mendasar adalah nilai keuletan pada logam las, dimana nilai keuletan logam las baja selalu tinggi bila dibandingkan dengan logam induk, sedangkan pada aluminium nilai keuletan pada logam las cenderung lebih kecil daripada nilai keuletan pada logam induk (Sanders, 2001).

Teknologi pengelasan merupakan salah satu teknik yang banyak digunakan dalam proses penyambungan material dan konstruksi baja, atau penyambungan material aluminium. Teknologi pengelasan mempunyai dampak yang merugikan terhadap suatu material yang telah mengalami beberapa kali proses pengelasan, seperti proses perbaikan ataupun pengelasan ulang. Konstruksi atau material yang digunakan dalam proses tersebut tidak akan lepas dari pengaruh proses pengelasan yang dapat mengakibatkan masalah diantaranya cacat las, retak las, deformasi yang terjadi atau berubahnya susunan metalurgi material tersebut.

Proses pengelasan ulang atau repair dapat terjadi pada material yang mengalami pekerjaan replating dan pekerjaan ulang akibat kesalahan dalam pekerjaan di lapangan. Karena adanya proses pengelasan ulang ini maka biasanya akan mengakibatkan perubahan sifat mekanik dan struktur mikro pada material. Panas pengelasan pada paduan aluminium akan menyebabkan terjadinya pencairan sebagian, rekristalisasi, pelarutan padat atau pengendapan. Karena perubahan struktur ini, biasanya terjadi penurunan kekuatan, ketahanan korosi, dan kadang-kadang daerah las menjadi getas. Struktur logam pada daerah pengaruh panas atau HAZ berubah secara berangsur dari struktur logam induk ke struktur logam las. Pada aluminium umumnya sifat logam las aluminium lebih getas dari baja, sehingga perlu dilakukan pengujian ketangguhan untuk mengetahui sampai batas berapa kali pengelasan ulang dapat dilakukan. Berdasarkan hal tersebut, maka di Tugas Akhir ini akan di analisa pengaruh

pengelasan ulang pada aluminium 5083 terhadap sifat mekanik serta ketahanan korosi yang terjadi akibat dilakukannya pengelasan ulang.

2. METODOLOGI PENELITIAN Untuk mencapai tujuan penelitian dengan baik, maka perlu dibuat

perencanaan alur penelitian. Alur

penelitian ditunjukkan dengan diagram alir penelitian berikut ini

Material yang digunakan dalam penelitian ini adalah Aluminium 5083 dengan dimensi 120 x 300 x 10 mm, sedangkan untuk pengelasan menggunakan filler ER 5356. Specimen berjumlah 4 dengan variasi jumlah pengelasan ulang. Pembuatan kampuh V dengan sebesar 600. Persiapan pengelasan dilakukan dengan membersihkan permukaan logam induk

Proses Pengelasan Ulang GTAW Radiografi Test

Penggerindaan 2 layer Start

Preparasi spesimen

Pengelasan GMAW 3 layer

Repair 4x Repair 3x Repair 2x Repair 1x Spesimen tanpa cacat

dimana spesimen disikat dengan sikat baja yang bersih sesaat sebelum di las.

Gambar 1. Alur penelitian

Gambar 2. Tes Coupon Spesimen

Setelah melakukan persiapan alat – alat pengelasan, maka dilakukan pengelasan dengan urutan proses pemansangan kunci pada bagian bawah, hal ini bertujuan untuk mencegah terjadinya deformasi pada proses pengelasan. Setelah itu dilakukan pengelasan untuk layer pertama yaitu root/akar, lalau digerinda untuk menghaluskan dan persiapan pengelasan untuk layer ke 2. Kemudian dilakukan pengelasan layer kedua yaitu capping dan pengunci bagian bawah di lepas, setelah itu dilakukan pengelasan layer ketiga yaitu backweld. Setelah itu dilakukan pengujian radiografi pada spesimen untuk mengetahui ada tidaknya cacat, jika terjadi reject maka dilakukan pengelasan ulang, untuk pengelasan ulang 2 layer pertama yaitu capping dan root digerinda, kemudian pengunci dipasang lagi untuk mencegah terjadinya deformasi dan kembali dilakukan pengelasan root dan capping. Setelah itu pengunci dilepas dan dilakukan kembali pengujian radiografi.

Setelah dilakukan proses pengelasan, spesimen hasil pengelasan dipotong – potong untuk dijadikan sampel pengujian. Pengujian yang dilakukan untuk mengetahui sifat mekanik adalah pengujian tarik (Tensile Test), dan

pengujian Hardness (kekerasan).

Pengamatan struktur mikro dan makro juga dilakukan untuk mengetahui perubahan yang terjadi akibat proses pengelasan dan lebarnya daerah HAZ akibat proses pengelasan berulang. Pengujian polarisasi potensiodinamik dimaksudkan untuk mengetahui laju korosi yang terjadi pada spesimen hasil pengelasan. Pada pengujian ini Sampel

dibuat dengan memotong aluminiumberbentuk bulat dengan diameter 10 mm dan tebal 6mm. Kemudian sampel tersebut dihubungkan dengan kawat tembaga dengan panjang 20 cm yang nantinya dipakai sebagai elektroda kerja. Kemudian kawat tersebut diselubungi dengan selang plastik berdiameter kecil supaya menghindari

A Kesimpulan Analisa Data dan Pembahasan End Radiografi Test Ada Cacat? Tida Y

Pembuatan Sampel Pengujian

Uji Polarisasi 1. Uji Makro 1. Uji Tarik 2. Uji Tidak 600 250 mm 150 mm 250 mm 150 mm

Spesimen

σ

y (MPa)σ

u (MPa) Reduction Area (%) R0 165,96 265,05 11,21 R1 159,4 263,16 12 R2 164,93 256,52 15,98 R3 142,15 235,91 10,85 R4 146,11 260,03 9,33kontak antara kawat tembaga dengan larutan. Langkah berikutnya yaitu pelapisan sampel dengan resin epoxy dan membiarkan sisi lain tidak terlapisi karena sisi tersebut digunakan sebagai objek dari penelitian ini. Sebelum direndam ke dalam larutan NaCl, permukaan yang tidak terlapisi oleh resin dipoles dengan kertas SiC dari grid 400-2000, kemudian dibilas dengan etanol.

3. HASIL DAN PEMBAHASAN 3.1 Pengujian Tarik

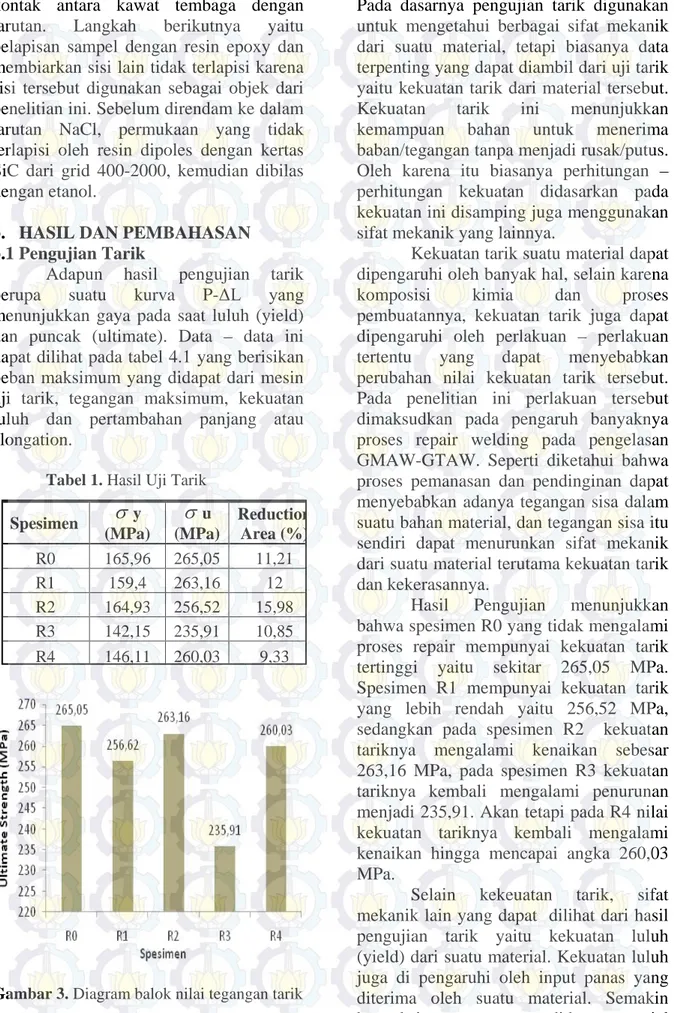

Adapun hasil pengujian tarik berupa suatu kurva P-ΔL yang menunjukkan gaya pada saat luluh (yield) dan puncak (ultimate). Data – data ini dapat dilihat pada tabel 4.1 yang berisikan beban maksimum yang didapat dari mesin uji tarik, tegangan maksimum, kekuatan luluh dan pertambahan panjang atau elongation.

Tabel 1. Hasil Uji Tarik

Gambar 3. Diagram balok nilai tegangan tarik

Pada dasarnya pengujian tarik digunakan untuk mengetahui berbagai sifat mekanik dari suatu material, tetapi biasanya data terpenting yang dapat diambil dari uji tarik yaitu kekuatan tarik dari material tersebut. Kekuatan tarik ini menunjukkan kemampuan bahan untuk menerima baban/tegangan tanpa menjadi rusak/putus. Oleh karena itu biasanya perhitungan – perhitungan kekuatan didasarkan pada kekuatan ini disamping juga menggunakan sifat mekanik yang lainnya.

Kekuatan tarik suatu material dapat dipengaruhi oleh banyak hal, selain karena komposisi kimia dan proses pembuatannya, kekuatan tarik juga dapat dipengaruhi oleh perlakuan – perlakuan tertentu yang dapat menyebabkan perubahan nilai kekuatan tarik tersebut. Pada penelitian ini perlakuan tersebut dimaksudkan pada pengaruh banyaknya proses repair welding pada pengelasan GMAW-GTAW. Seperti diketahui bahwa proses pemanasan dan pendinginan dapat menyebabkan adanya tegangan sisa dalam suatu bahan material, dan tegangan sisa itu sendiri dapat menurunkan sifat mekanik dari suatu material terutama kekuatan tarik dan kekerasannya.

Hasil Pengujian menunjukkan bahwa spesimen R0 yang tidak mengalami proses repair mempunyai kekuatan tarik tertinggi yaitu sekitar 265,05 MPa. Spesimen R1 mempunyai kekuatan tarik yang lebih rendah yaitu 256,52 MPa, sedangkan pada spesimen R2 kekuatan tariknya mengalami kenaikan sebesar 263,16 MPa, pada spesimen R3 kekuatan tariknya kembali mengalami penurunan menjadi 235,91. Akan tetapi pada R4 nilai kekuatan tariknya kembali mengalami kenaikan hingga mencapai angka 260,03 MPa.

Selain kekeuatan tarik, sifat mekanik lain yang dapat dilihat dari hasil pengujian tarik yaitu kekuatan luluh (yield) dari suatu material. Kekuatan luluh juga di pengaruhi oleh input panas yang diterima oleh suatu material. Semakin banyak input panas yang didapat material

Spesimen WM HAZ BM R0 a 52,34 51,15 51,24 b 53,77 51,15 54,28 c 66,5 70,8 70 R1 a 59,4 67,7 75,3 b 63,9 72,6 72,6 c 58,6 71,6 72,62 R2 a 68,8 78,9 76 b 70,4 82,7 75,3 c 67,2 77,5 77 R3 a 64,1 65,8 70,1 b 64,1 66,5 68,3 c 75,1 71,9 69,8 R4 a 69,9 74,3 71,1 b 71,5 72,5 79,1 c 74,3 74 72

tersebut maka kekuatan luluhnya akan semakin turun. Seperti terlihat pada gambar 4.2 kekuatan luluh menurun pada 1x pengelasan ulang, akan tetapi naik kembali pada p2x pengelasan ulang, dan penurunan yang cukup besar terjadi pada 3x pengelasan ulang yan mempunyai nilai luluh terendah sebesar 142,15MPa, dan pada 4x pengelasan ulang kembali mengalami kenaikam sebesar ±4-5 MPa. 3.2 Foto Makro

Dari hasil penelitian struktur makro dengan menggunakan larutan etsa Reagent Tuckers yang telah dilakukan didapatkan lebar daerah HAZ (heat affected zone) dan daerah las (weld metal) yang bebeda pada tiap spesimen. Daerah HAZ yang terjadi cukup kecil antara 1 – 3 mm untuk semua sampel.

Perbedaan daerah HAZ yang terbentuk disebabkan oleh adanya proses pengelasan ulang (repair welding). Pada proses pengelasan ulang, terbentuk daerah HAZ yang lebih lebar dan weld metal baru yang berada pada daerah yang terkena proses pengelasan ulang.

Faktor utama yang mempengaruhi lebar HAZ adalah besarnya input panas dan kecepatan pengelasan. Semakin besar input panas yang diterima makan daerah HAZ akan semakin lebar, sebaliknya semakin tinggi kecepatan pengelasan maka akan semakin sempit daerah HAZ. Dengan adanya proses pengelasan ulang maka waktu pemanasan juga akan semakin lama, hal ini berarti derah yang terpengaruh panas atau HAZ akan lebih lebar

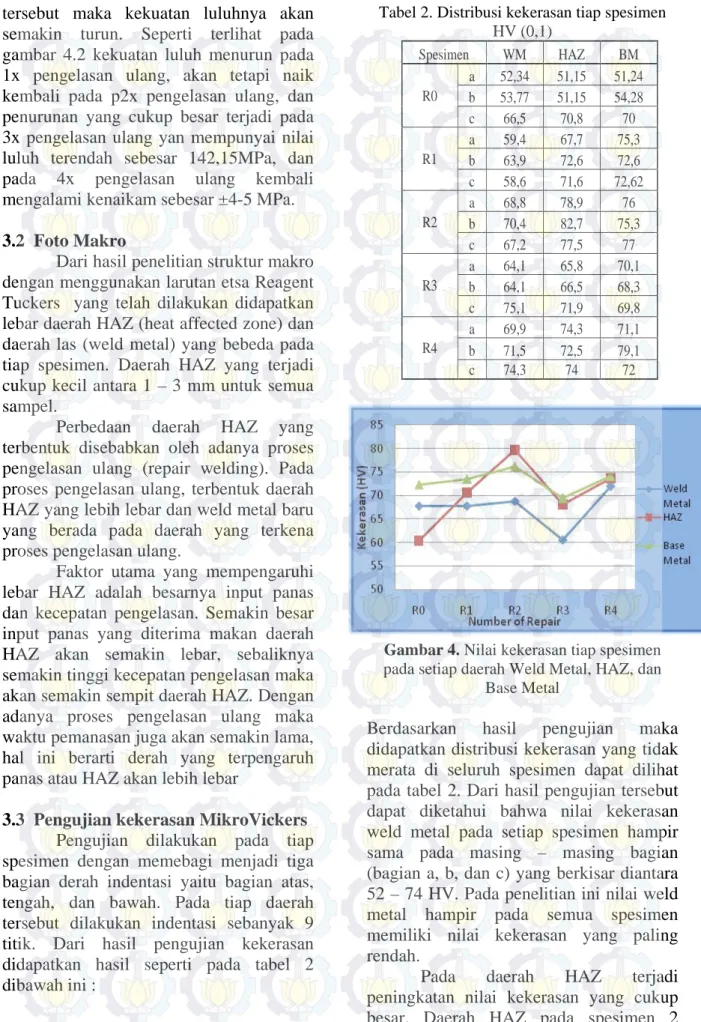

3.3 Pengujian kekerasan MikroVickers Pengujian dilakukan pada tiap spesimen dengan memebagi menjadi tiga bagian derah indentasi yaitu bagian atas, tengah, dan bawah. Pada tiap daerah tersebut dilakukan indentasi sebanyak 9 titik. Dari hasil pengujian kekerasan didapatkan hasil seperti pada tabel 2 dibawah ini :

Tabel 2. Distribusi kekerasan tiap spesimen HV (0,1)

Gambar 4. Nilai kekerasan tiap spesimen pada setiap daerah Weld Metal, HAZ, dan

Base Metal

Berdasarkan hasil pengujian maka didapatkan distribusi kekerasan yang tidak merata di seluruh spesimen dapat dilihat pada tabel 2. Dari hasil pengujian tersebut dapat diketahui bahwa nilai kekerasan weld metal pada setiap spesimen hampir sama pada masing – masing bagian (bagian a, b, dan c) yang berkisar diantara 52 – 74 HV. Pada penelitian ini nilai weld metal hampir pada semua spesimen memiliki nilai kekerasan yang paling rendah.

Pada daerah HAZ terjadi peningkatan nilai kekerasan yang cukup besar. Daerah HAZ pada spesimen 2

dengan pengelasan ulang 1x mengalami kenaikan nilai kekerasan menjadi 70,63 HV yang semula pada spesimen 1 tanpa proses pengelasan ulang adalah 60,37 HV. Nilai tertinggi pada daerah HAZ pada spesimen 3 dengan pengelasan ulang sebanyak 2x dan nilai kekerasan tertingginya yaitu sekitar 79,7 HV. Pada spesimen ke 3 nilai kekerasannya turun menjadi 68,07 HV, dan pada spesimen ke 4 kembali mengalami peningkatan menjadi 73,6 HV. Akan tetapi kenaikan dan penurunan nilai kekerasan yang terjadi ini cukup kecil dan tidak terlalu terjadi perubahan yang signifikan. Nilai kekerasan sendiri juga dipengaruhi oleh struktur mikro, ukuran butir, besarnya tegangan sisa dan laju pendinginan yang terjadi. Selain itu karena proses pengelasan ulang yang dilakukan juga dapat memungkinkan menaikkan kekerasannya.

Pada daerah based metal nilai kekerasan tidak banyak berubah, perubahan nilai kekerasan paling besar terjadi pada spesimen 4 (pengelasan ulang 3x) yang mengalami penurunan nilai sebesar 11,63 HV akan tetapi penurunan tersebut tidak berpengaruh secara signifikan terhadap distribusi kekerasan pada daerah based metal. Nilai kekerasan pada base metal juga taMPak tidak homogen. Hal ini terjadi pada semua spesimen padahal seharusnya based metal pada semua spesimen mempunyai nilai kekerasan yang sama. Salah satu hal yang menyebabkan terjadi seperti itu kemungkinan karena pengaruh proses pada saat pembuatan Aluminium 5083 dimana tegangan yang diterima antar bagian tidak sama, selain itu kemungkinan lainnya juga disebabkan struktur atau komposisi dari based metal yang tidak homogen.

3.4 Pengujian Struktur Mikro

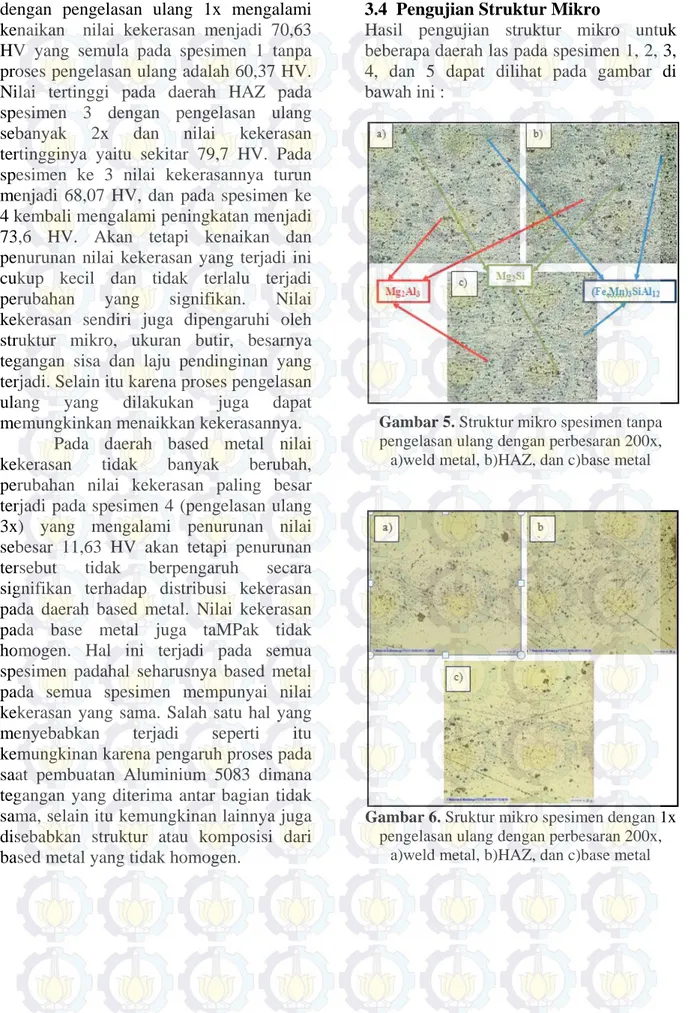

Hasil pengujian struktur mikro untuk beberapa daerah las pada spesimen 1, 2, 3, 4, dan 5 dapat dilihat pada gambar di bawah ini :

Gambar 5. Struktur mikro spesimen tanpa pengelasan ulang dengan perbesaran 200x, a)weld metal, b)HAZ, dan c)base metal

Gambar 6. Sruktur mikro spesimen dengan 1x pengelasan ulang dengan perbesaran 200x,

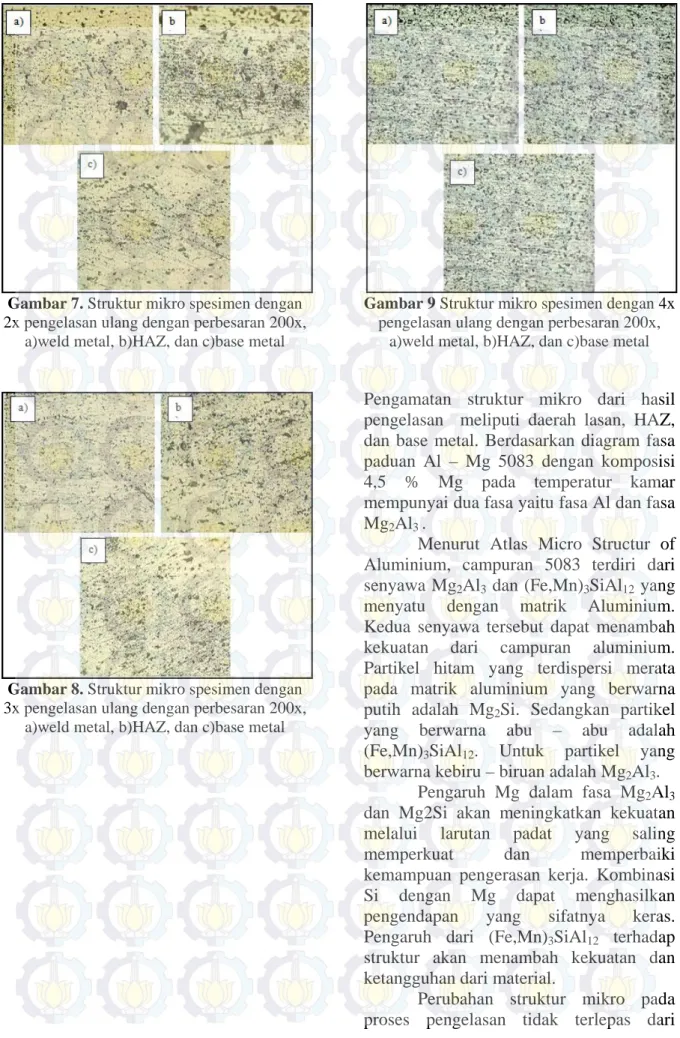

Gambar 7. Struktur mikro spesimen dengan 2x pengelasan ulang dengan perbesaran 200x,

a)weld metal, b)HAZ, dan c)base metal

Gambar 8. Struktur mikro spesimen dengan 3x pengelasan ulang dengan perbesaran 200x,

a)weld metal, b)HAZ, dan c)base metal

Gambar 9 Struktur mikro spesimen dengan 4x pengelasan ulang dengan perbesaran 200x,

a)weld metal, b)HAZ, dan c)base metal

Pengamatan struktur mikro dari hasil pengelasan meliputi daerah lasan, HAZ, dan base metal. Berdasarkan diagram fasa paduan Al – Mg 5083 dengan komposisi 4,5 % Mg pada temperatur kamar mempunyai dua fasa yaitu fasa Al dan fasa Mg2Al3 .

Menurut Atlas Micro Structur of Aluminium, campuran 5083 terdiri dari senyawa Mg2Al3 dan (Fe,Mn)3SiAl12 yang menyatu dengan matrik Aluminium. Kedua senyawa tersebut dapat menambah kekuatan dari campuran aluminium. Partikel hitam yang terdispersi merata pada matrik aluminium yang berwarna putih adalah Mg2Si. Sedangkan partikel yang berwarna abu – abu adalah (Fe,Mn)3SiAl12. Untuk partikel yang berwarna kebiru – biruan adalah Mg2Al3.

Pengaruh Mg dalam fasa Mg2Al3 dan Mg2Si akan meningkatkan kekuatan melalui larutan padat yang saling memperkuat dan memperbaiki kemampuan pengerasan kerja. Kombinasi Si dengan Mg dapat menghasilkan pengendapan yang sifatnya keras. Pengaruh dari (Fe,Mn)3SiAl12 terhadap struktur akan menambah kekuatan dan ketangguhan dari material.

Perubahan struktur mikro pada proses pengelasan tidak terlepas dari

perilaku panas yang ditimbulkan selama proses pengelasan. Perubahan struktur mikro terjadi pada daerah fusion line, daerah ini merupakn daerah pencampuran logam pengisi dan base metal. Sedangkan perubahan struktur mikro terjadi terutama pada daerah logam induk yang terkena pengaruh panas atau daerah HAZ.

Struktur mikro awal dari Al 5083 ialah Mg2Al3. Adanya pemanasan dari proses pengelasan membuat Mg larut dalam kristal Al yang FCC. Setelah temperatur menurun, batas kelarutan Mg dalam Al sendiri menurun dan sebagian Mg akan keluar dari kristal. Mg yang keluar ini akan berikatan dengan Si yang merupakan unsur penyusun terbesar dari filler dan membentuk partikel Mg2Si. Oleh karena itu, pada daerah HAZ butiran hitam tampak lebih besar dan kasar dibandingkan butiran hitam yang sama pada daerah weld metal dan base metal.

Perubahan struktur mikro yang terjadi pada daerah HAZ dipengaruhi oleh heat input pada proses pengelasan. Daerah HAZ yang mengalami pemanasan tetapi tidak sampai mencair akan melarutkan endapan partikel ke dalam aluminium dengan kelarutan yang berbeda – beda untuk setiap titiknya. Hal ini mengakibatkan terjadinya pengurangan jumlah endapan partikel sebelum dan sesudah proses pengelasan. Pemanasan ini juga menyebabkan pertumbuhan fasa menjadi lebih besar. Hal ini dapt dilihat pada gambar struktur mikro daerah HAZ untuk pengelasan dengan perbedaan pengelasan ulang 1x, 2x, 3x, dan 4x, yaitu pada gambar 6b), gambar 7b), gambar 8b), dan gambar 9b).

Pada proses pengelasan dengan heat input rendah Mg2Al3 yang terbentuk semakin banyak ini terjadi karena dengan heat input rendah Mg yang terlarut pada Al lebih rendah jika dibandingkan dengan heat input tinggi. Pada pengelasan ini Mg2Al3 yang terbentuk semakin banyak karena laju pendinginannya lambat sehingga Mg yang larut dapat berdifusi keluar. Tetapi melihat gambar struktur

mikro daerah HAZ untuk pengelasan dengan 3x dan 4x repair justru sebaliknya, kandungan Mg2Al3 semakin sedikit dengan semakin bertambahnya input panas yang diberikan karena proses pengelasan ulang.

Ketangguhan Aluminium 5083 dipengaruhi oleh jumlah presipitasi dan pendispersian dari Magnesium Silikat (Mg2Si). Apabila presipitasi dari Mg2Si banyak maka ketangguhan dari aluminium 5083 ini juga menurun. Hal ini dikarenakan unsur Silikon yang terdapat pada bahan akan menurunkan sifat keuletan bahan tersebut. Seperti terlihat pada gambar struktur mikro pada setiap variasi pengelasan ulang partikel Mg2Si mengalami kenaikan meskipun tidak drastis. Semakin sering dilakukannya proses pengelasan ulang maka kandungan partikel Mg2Si akan semakin banyak, selain itu Mg2Si bisa menyebabkan kegetasan atau brittle.

3.5 Pengujian Ketahanan Korosi

Dari hasil pengujian polarisasi potensiodinamik yang dilakukan di dapatkan grafik tafel. Dari grafik tafel dapat ditarik garis untuk menentukan e corr dan log i. Nilai log i lalu dimasukkan rumus i corr = 10^log i untuk didapatkan nilai i corr. Kemudian dimasukkan rumus laju korosi.

Gambar 9. Grafik perbandingan nilai laju korosi pada daerah Weld Metal dan HAZ

Pada daerah weld metal terlihat laju korosi pada pengelasan ulang 1x mempunyai nilai yang sangat kecil yaitu 7,62E-13 mm/yr, sedangkan pada pengelasan ulang 2x mengalami kenaikan menjadi 2,74E-07 mm/yr, begitu pula pada pengelasan 3x juga mengalami kenaikan saMPai nilai 1,60E-07. Kenaikan yang terjadi tidak terlalu besar, bahkan tidak terjadi perubahan yang signifikan terhadap laju korosinya. Kenaikan yang cukup tinggi terjadi pada spesimen 4 (pengelasan ulang 3x) dan spesimen 5 (pengelasan ulang 4x), nilai laju korosinya menjadi 8,66E-07 dan 3,86E-06 seperti yang terlihat pada gambar 4.22. Hal ini dapat disebabkan karena besarnya input panas yang terjadi berulang, ini dapat mengakibatkan semakin banyaknya tegangan sisa yang timbul akibat proses tersebut, sehingga menyebabkan laju korosi semakin meningkat.

Selain itu Nilai laju korosi yang meningkat pada R4 ini disebabkan perubahan struktur mikro seperti yang telah dijelaskan sebelumnya. Dengan kata lain, semakin bertambahnya repair maka semakin banyak terbentuk senyawa selain Aluminium itu sendiri, sehingga ketahanan korosi akan sedikit menurun.

Sedangkan pada daerah pengaruh panas atau HAZ tren yang terjadi hampir sama dengan yang terjadi pada weld metal, bahkan peningkatan angka laju korosinya cukup besar seperti dilihat pada gambar 4.22 diatas. Laju korosi paling rendah terjadi pada spesimen 1 (tanpa pengelasan ulang) yaitu 1,88E-07 mm/yr, dan kenaikan yang cukup tinggi pada spesimen 4 dengan nilai 1,09E-05mm/yr, sedangkan nilai yang paling tinggi terjadi pada spesimen 5 yang angka laju korosinya menjadi 1,73E-05 mm/yr.

Jika dilihat berdasarkan gambar 4.22 terjadi kenaikan yang cukup tinggi pada nilai laju korosi akibat pengelasan baik pada daerah weld metal maupun HAZ. Akan tetapi jika dilihat pada nilainya kenaikan angka laju korosi tersebut tidak terlalu signifikan terhadap

ketahanan korosi aluminium ini. Sehingga dapat dilihat bahwa proses pengelasan berulang tidak terlalu mempengaruhi nilai laju korosi dan nilai laju korosi yang terjadi sangat kecil /tidak signifikan untuk menggagalkan suatu material.

4. KESIMPULAN

Hasil uji tarik menunjukkan penurunan nilai kekuatan tarik dibandingkan dengan non repair, meskipun penurunan kekuatan ini tidak terlalu besar tetapi pada repair 4x nilai UTS mengalami kenaikan lagi menjadi 260,03 Mpa.

Nilai kekerasan tertinggi terjadi pada repair 2x sebesar 79,7 HV pada daerah HAZ, dan pada weld metal sebesar 76,1 HV.

Semakin banyaknya proses repair makin meningkatkan senyawa Mg2Si. Peningkatan kekerasan sebanding dengan peningkatan senyawa Mg2Si.

Proses repair tidak terlalu berpengaruh terhadap ketahanan korosi Aluminium 5083.

5. DAFTAR PUSTAKA

[1] Anderson, Tony, “Aluminium – Q&A By Tony Anderson Ceng”, ESAB Group, Michigan USA, 2008.

[2] Anderson, Tony, “Understanding The Aluminium Alloys”, ESAB Group, Michigan USA, 2008.

[3] Bayu Dedi Prasetiyo. Studi Variasi Pengelasan Ulang Terhadap Cacat Las dan Kekerasan Material Aluminium 5083. Digilib ITS. 2008

[4] Boyd, W.K dan Fink, F.W. “Corrosion of metals in marine environments”, Battelle, report MCIC-78–37. 1978. [5] Fontana M.G., Green N.D. “Corrosion

Engineering”. New York. McGraw-Hill. 1967

[6] Gene, Mathers, “The Welding of Aluminium and its Alloys”, Woodhed Publishing Limited, England, 2002. [7] Hendroprasetyo, Wing, “Handout

Inspeksi Las”, jurusan Teknik Perkapalan, ITS, Surabaya, 2006.

[8] Katsas S. b,*, Nikolaou J. b, Papadimitriou G. B.”Corrosion resistance of repair welded naval aluminium alloys”. Science Direct. 2005.

[9] Katsas S. b,*, Nikolaou J. b, Papadimitriou G. b. “Microstructural changes accompanying repair welding in 5xxx aluminium alloys and their effect on the mechanical properties”. Science Direct. 2005.

[10] Smallman R. E, Bishop R. J. “Metalurgi Fisik Modern dan rekayasa Material”, edisi keenam. Jakarta. Erlangga. 2000.

[11] Sonawan Hery dan Suratman Rochim.” Pengantar untuk Memahami Proses Pengelasan Logam”. Bandung. Alfabeta. 2004.

[12] Suherman, Wahid, “Pengetahuan Bahan”, Jurusan teknik Mesin, ITS, Surabaya, 1988.

[13] V. Balasubramanian. “Influences of pulsed current welding and post weld aging treatment”. 2006.

[14] Vargel,C. “Corrosion of Aluminium”. Elsevier Sciencedirect. 2004.

[15] Wiryosumarto, Harsono, Prof. Dr. Ir. “Teknologi Pengelasan Logam” . Edisi keenam. Jakarta. Pradnya Paramitha. 1986.