TINJAUAN PUSTAKA

2.1 Pengertian mesin hidrolik

Mesin hidrolik digunakan sebagai pemindah energi dari aliran fluida ke tempat lain

melalui pergerakan komponen – komponennya, dan sebaliknya, juga dapat digunakan untuk memindahkan energi dari suatu komponen menuju fluida. Pergerakan tersebut

berupa perpindahan dan perputaran. Selama terjadi pertukaran energi, energi hidrolik

tersebut diubah menjadi energi mekanik atau sebaliknya.

Gambar 2.1 Arah perubahan energi pada mesin hidrolik

Berdasarkan arah perubahan energi tersebut, mesin hidrolik terbagi atas 2 jenis,

yakni :

a. Pompa

Mesin hidrolik ini berfungsi mengubah energi mekanis menjadi energi

hidrolik pada fluida sehingga fluida tersebut dapat mengalir. Pompa dapat

digerakkan tanpa mesin (manual) maupun dengan mesin

b. Turbin Hidrolik

Turbin hidrolik adalah mesin hidrolik yang berfungsi mengubah energi

hidrolik dari aliran fluida menjadi energi mekanis melalui pergerakan

komponen – komponennya yang diakibatkan oleh aliran fluida (umumnya air) tersebut. Turbin digunakan sebagai penggerak utama sebuah komponen

Selain kedua jenis diatas, mesin hidrolik terbagi lagi menjadi 2 jenis berdasarkan

ada atau tidaknya cara pemampatan fluida :

a. Statis

Mampu memampatkan dan mengalirkan fluida secara mekanis, contohnya

ialah recripocating pump

b. Kinematik

Tidak memiliki sistem pemampatan, namun memiliki bagian yang dapat

berputar seperti impeller (pompa), rotor (kompresor) dan runner (turbin)

2.2 Pengertian turbin hidrolik

Selama terjadi perubahan energi hidrolik menjadi mekanis didalam sebuah turbin

hidrolik, juga terjadi perpindahan energi tersebut dari aliran fluida ke komponen – komponen lainnya. Perubahan energi tersebut dilakukan oleh runner yang berputar saat

aliran fluida menyentuhnya, sementara perpindahan energi ke komponen lain terjadi

melalui poros.

Gambar 2.2 Komponen turbin : A. poros dan B. runner[26]

Berdasarkan wujud energi hidrolik yang menggerakkan runnernya, turbin

dibagi atas 2 jenis :

a. Turbin impuls

Runner turbin impuls digerakkan oleh energi hidrolik yang telah diubah

seluruhnya menjadi energi kinetik melalui cara tertentu, misalnya

b. Turbin reaksi

Pada turbin reaksi, hanya sebagian energi hidrolik yang diubah menjadi

energi kinetik sehingga terdapat 2 komponen energi hidrolik yang

menggerakkan runner, yakni energi kinetik dan tekanan fluida. Setelah

menyentuh runner, tekanan fluida akan terus berkurang sehingga pada saat

aliran fluida berada di outlet bernilai :

1. lebih rendah dibanding tekanan atmosfer jika draft tube terpasang

2. sama dengan tekanan atmosfer jika tidak ada draft tube. Contoh turbin

ini ialah turbin Francis, turbin Kaplan dan turbin propeller

Selain turbin impuls dan reaksi, turbin dapat dibagi lagi menurut :

a. Arah aliran fluida terhadap runner

1. Turbin aliran radial

Aliran fluida pada inlet dan outlet berarah saling tegak lurus, contoh

turbin ini ialah turbin Francis desain lama

Gambar 2.3 Aliran radial

2. Turbin aliran aksial

Arah aliran fluida segaris dengan sumbu runner, baik pada inlet maupun

pada outlet, contoh turbin ini ialah turbin Kaplan dan propeller

3. Turbin aliran campuran

Aliran fluida bertipe radial dengan kemiringan tertentu pada inlet,

namun menjadi aksial saat berada di outlet, contoh turbin ini ialah turbin

Francis desain baru

Gambar 2.5 Aliran campuran

b. Nilai head

1. Turbin head rendah (3 – 30 m). Contoh : turbin Kaplan dan propeller 2. Turbin head menengah (3 – 500 m). Contoh : turbin Francis

3. Turbin head tinggi (>100 m). Contoh : turbin Pelton

c. Kecepatan spesifik

Kecepatan spesifik adalah bilangan tanpa dimensi yang digunakan untuk

menentukan karakteristik kecepatan putaran suatu turbin. Jenis - jenisnya

adalah :

1. Turbin berkecepatan spesifik rendah, misalnya turbin Pelton

2. Turbin berkecepatan spesifik menengah, misalnya turbin Francis

3. Turbin berkecepatan spesifik tinggi, misalnya turbin Kaplan dan

propeller

2.3 Pengertian runner

Runner adalah komponen turbin hidrolik yang digerakkan oleh aliran air. Fungsinya

ialah mengubah energi hidrolik menjadi energi mekanis berupa putaran. Perputaran

runner bergantung pada kecepatan aliran air dan bentuk runner tersebut, sementara

Runner adalah komponen turbin yang paling dominan karena fungsinya ini dan

bahkan seringkali disebut sebagai turbin itu sendiri. Efisiensi sebuah pembangkit listrik

hidrolik sangat dipengaruhi runner sehingga perancangan dan penempatannya harus

diperhitungkan secara seksama. Jika desain runner tidak cocok dengan aliran air, maka

daya listrik yang dihasilkan pembangkit listrik tersebut tidak akan memenuhi harapan.

Agar memiliki efisiensi yang diharapkan, suatu desain runner harus dapat

menyesuaikan diri sebaik – baiknya dengan aliran air yang mengenainya. Untuk menyelesaikan masalah ini, maka digunakan perhitungan yang disebut segitiga

kecepatan.

Melalui perhitungan segitiga kecepatan tersebut, dapat diketahui ukuran sudu

yang sesuai untuk suatu desain runner yang akan bekerja pada suatu aliran air. Segitiga

kecepatan berbeda – beda menurut jenis runner dan kondisi aliran airnya. Karena itulah sebelum menentukan jenis dan desain sebuah runner, desainer wajib mengetahui

kondisi aliran air seperti head dan debitnya.

Saat ini terdapat berbagai jenis runner yang dipakai pada pembangkit listrik

hidrolik, yakni :

a. Francis

Runner ini dikembangkan oleh James B. Francis di AS. Runner ini memiliki

jenis aliran radial, bertipe reaksi dan nilai head menengah. Kecepatan

putaran runner ini ditentukan oleh posisi guide vane yang terpasang

disekelilingnya. Pada perkembangannya, tipe aliran air runner ini berubah

menjadi aliran campuran.

b. Pelton

Sering juga disebut dengan nama Roda Pelton (Pelton Wheel), runner ini

dikembangkan oleh Lester Allan Pelton pada 1870. Karena digerakkan

oleh air yang ditembakkan oleh nosel, maka runner ini termasuk tipe

impuls, berbeda dengan kincir air yang digerakkan oleh aliran air alami

c. Propeller dan Kaplan

Runner propeller dan Kaplan adalah pengembangan dari runner Francis.

Runner propeller dan Kaplan memiliki tipe aliran aksial dan mampu

beroperasi pada head yang rendah, namun memerlukan kecepatan aliran air

yang tinggi. Sama seperti runner Francis, kecepatan putaran runner

propeller dan Kaplan dapat diubah dengan mengganti sudut kemiringan

guide vane. Jika terdapat mekanisme khusus yang mampu melakukan hal

demikian pada turbin dengan runner Kaplan (yang memiliki mekanisme

pengubah sudut sudu – sudunya), maka didapatkan sebuah sistem turbin yang fleksibel dengan aliran air sehingga resiko kehilangan daya akibat

pengurangan debit air dapat diminimalisir. Baik runner propeller maupun

Kaplan dapat dipasang vertikal atau horizontal (turbin bulb). Pada instalasi

horizontal, kerugian aliran (rugi head) dapat diminimalisir sebab pipa

spiral yang ada pada instalasi vertikal tidak dibutuhkan pada instalasi

horizontal

Gambar 2.7 Runner propeller dengan head 3 - 65 m [30]

2.4 Pengertian pengecoran logam

Pengecoran logam ialah cara produksi yang memiliki metode mengalirkan logam cair

mengeras sehingga diperoleh produk jadi. Pengecoran logam biasa digunakan untuk

mencetak benda – benda logam yang memiliki bentuk – bentuk rumit, dimana jika dikerjakan dengan pemesinanmembutuhkan waktu yang lama.

Gambar 2.8 Sebuah proses pengecoran logam besi [7]

Teknik pengecoran logam memungkinkan pembuatan paduan campuran (logam

dengan logam) dan paduan komposit (logam dengan nonlogam). Saat logam induk

berada dalam fasa cair, pencampuran material lainnnya dapat dilakukan asalkan suhu

peleburan cukup tinggi untuk melebur material yang akan dicampur.

Proses produksi pengecoran logam memiliki beberapa karakteristik yang

membuatnya berbeda dengan proses produksi lainnya. Karakteristik – karakteristik tersebut ialah sebagai berikut :

a. Bahan baku produk berupa logam yang telah dicairkan seluruhnya

b. Logam dicairkan dengan menggunakan tungku / tanur

c. Produk dibentuk dengan mengalirkan logam cair ke dalam cetakan yang

memiliki bentuk produk

d. Proses pengerjaan meliputi pencairan logam, pembuatan cetakan,

penuangan logam cair, pembongkaran cetakan, pembersihan produk dan

pemeriksaan

e. Cetakan dibentuk dengan menggunakan proses produksi yang lain, misalnya

pemesinan dan pengerjaan manual

Proses produksi dengan pengecoran logam, terutama yang menggunakan

cetakan pasir, telah menjadi proses produksi yang sangat umum dilakukan. Hal ini

didukung dengan kemampuan proses ini untuk membuat sebuah produk dalam waktu

yang singkat. Dengan kelebihan ini, sebuah produk berbentuk rumit dapat diselesaikan

dalam waktu yang lebih singkat jika dibandingkan dengan saat menggunakan proses

pemesinan.

Walaupun dengan keuntungan tersebut, proses – proses persiapan yang dibutuhkan untuk mengadakan proses pengecoran logam, misalnya proses pembuatan

cetakan dengan pemesian, memakan waktu yang lama tergantung pada kerumitan

bentuk produk yang harus dibuat.

Tungku peleburan untuk pengecoran logam memiliki jenis yang berbeda – beda menurut titik lebur / titik cair logam produknya. Titik lebur ini menunjukkan suhu yang

diperlukan untuk mengubah wujud padat logam menjadi cair, sehingga tungku yang

diperlukan harus mampu menghasilkan panas yang lebih tinggi dibanding titik ini agar

logam dapat mencair seluruhnya.

Penjiplakan dengan pengecoran logam dapat dilakukan dengan menggunakan

cetakan tidak permanen dengan cara menggunakan produk yang telah ada sebagai pola

untuk membuat cetakannya. Baik cetakan tidak permanen maupun pola akan dibahas

pada sub-bab berikutnya.

Pengecoran logam telah dikenal selama berabad abad dan telah digunakan untuk

membuat perhiasan, perkakas rumah tangga, senjata dan lain sebagainya. Selama

perkembangannya, telah dikenal berbagai variasi pengecoran logam seperti sand

casting, lost wax casting dan plaster mold casting.

2.4.1 Sejarah pengecoran logam

Pengecoran logam tertua diduga berlangsung pada 3000 SM di India, Cina dan

Timur Tengah. Pada saat itu, perkakas dan senjata dari perunggu merupakan produk

pengecoran logam yang umum sehingga banyak yang tersisa hingga sekarang. Pada

abad ke 500 SM pengecoran besi telah berkembang di Cina.

Pada Zaman Besi awal, dapur peleburan (melting oven) dikembangkan dari

tanah liat, batu, lilin dan bahkan logam. Benda – benda yang diproduksi meliputi banyak jenis termasuk benda – benda berongga yang dibuat dengan menggunakan inti (core).

Pada abad Pertengahan, dokumentasi mengenai pengecoran logam semakin

jelas perinciannya. Dari dokumentasi tersebut disebutkan bahwa lilin dan tanah liat

menjadi material utama dalam pengecoran logam, sementara itu tungku crucible dan

api memungkinkan pembuatan campuran logam seng, timah dan tembaga.

Senjata api menjadi salah satu produk pengecoran besi yang pertama pada tahun

1400 M. Pada awalnya, pembuatan peluru masih menggunakan cetakan tanah liat,

kemudian penggunaan cetakan permanen yang terbuat dari besi tuang menjadi

berkembang pesat karena tingginya permintaan pasar. Pada tahun 1500 M, pipa yang

terbuat dari besi tuang mulai diproduksi bersama dengan oven, kompor dan bahkan

komponen air mancur.

Pada saat ini, proses pengecoran logam telah menjadi proses produksi yang

sering dilakukan, bahkan material – material non logam juga telah dikerjakan dengan teknik pengecoran. Salah satu faktor utama yang menunjang hal ini ialah

pengerjaannya yang relatif singkat dan murah dibanding dengan proses produksi

lainnya.

Berkat kemajuan teknologi pengecoran logam dan peleburan, paduan – paduan dengan multi komposisi dan material yang sebelumnya tidak dapat dilebur dapat

dikerjakan. Salah satu kemajuan tersebut ialah tungku induksi yang mampu

mencairkan logam dengan aliran listrik.

2.4.2 Faktor – faktor pengecoran logam

Berikut ini adalah faktor – faktor yang mempengaruhi suatu proses pengecoran logam :

a. Sifat – sifat logam dalam wujud cair, yakni : titik lebur, berat jenis, koefisien kekentalan kinematik, dan tegangan permukaan

Tabel 2.1 Nilai sifat – sifat beberapa jenis logam dalam wujud cair Bahan Titik

c. Bentuk dan ukuran produk. Pengaruhnya secara langsung diberikan oleh

bentuk rongga cetakan (mold cavity) berbentuk produk yang dibuat dengan

bantuan pola (cetakan tidak permanen) ataupun pemesinan dan pemahatan

(cetakan permanen)

d. Jenis cetakan : permanen atau tidak permanen. Jenis bahan baku cetakan dan

cara pembuatannya juga ikut memberikan pengaruh

e. Bagian – bagian cetakan yang dimiliki, misalnya riser dan saluran turun

(downsprue). Bentuk dan ukuran saluran – saluran tersebut juga

memberikan pengaruh. Tabel 2.2 berikut menunjukkan hubungan ukuran

Tabel 2.2 Hubungan ukuran diameter saluran turun dengan berat tuang

membuat perbedaan pada lamanya waktu peleburan hingga jenis

tungku peleburan yang diperlukan diantara jenis – jenis logam tersebut. Titik lebur tersebut juga membuat perbedaan pada suhu

penuangan

g. Perlakuan khusus, misalnya pemberian bagian penambah pada

rongga cetak produk

2.4.3 Pelaksanaan pengecoran logam

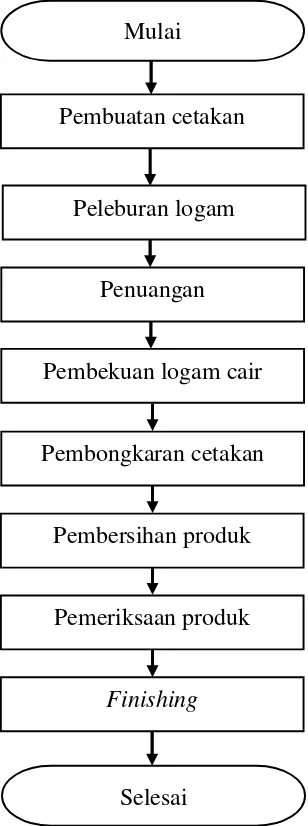

Pelaksanaan pengecoran logam meliputi : membuat cetakan, peleburan logam,

penuangan, pembekuan logam cair, pembongkaran cetakan, pembersihan produk dan

pemeriksaan. Dalam banyak kasus, pengecoran diikuti dengan proses finishing untuk

membuang bagian permukaan produk yang cacat.

Pelaksanaan sebuah proses pengecoran secara umum dapat dilihat dalam

Gambar 2.10 Diagram alir proses pengecoran logam

2.4.4 Bahan baku pengecoran logam

Bahan baku logam untuk pengecoran dibagi menjadi 5 :

a. Besi tuang (cast iron)

Besi tuang adalah paduan besi yang mengandung karbon, silisium, mangan,

fosfor dan belerang.

Gambar 2.11 Berikut menunjukkan sebuah diagram fasa besi karbon

menurut persentase berat karbon : Mulai

Peleburan logam

Pembekuan logam cair Penuangan

Pembongkaran cetakan

Pembersihan produk

Pemeriksaan produk

Finishing Pembuatan cetakan

Gambar 2.11 Diagram fasa besi menurut jumlah persen karbonnya [23]

Besi memiliki struktur – struktur penyusun yang disebut alotrofi. Jenis – jenis alotrofi tersebut diantaranya adalah sebagai berikut :

i. Ferrite (besi α)

Merupakan struktur fasa yang memberikan sifat liat dan magnetis pada

besi. Ferit terbentuk pada suhu dibawah 912 oC melalui pendinginan austenit yang lambat. Ferit memiliki nilai kekerasan 70 – 100 BHN

(Brinell Hardness Number). Memiliki struktur body - centered cubic

ii. Austenit (besi γ)

Terbentuk dibawah suhu 1394 oC. Memberikan sifat liat, namun dapat memisahkan karbon. Berstruktur face - centered cubic

iii. Besi delta (δ)

Fasa ini terbentuk ketika suhu pembekuan logam cair mencapai angka

iv. Besi karbida (sementit)

Struktur fasa ini merupakan senyawa karbon (6,67 %) dan besi (93,3 %)

dengan struktur kimia Fe3C. Sementit bersifat keras dengan nilai kekerasan 65 – 68 RHN (Rockwell Hardness Number), namun juga menambah kerapuhan pada besi. Besi karbida banyak digunakan sebagai

bahan paduan pahat HSS (high speed steel) karena ketahanan ausnya

Gambar 2.12 Kiri ke kanan : body centered cubic[9] dan face centered

cubic[10]. Panah menunjukkan titik kisi (lattice point)

Besi tuang memiliki 6 jenis : besi tuang kelabu, besi tuang tempa, besi tuang

bergrafit bulat, besi tuang dicil, besi tuang mutu tinggi dan besi tuang kelabu

paduan.

Besi tuang kelabu memiliki warna keabuan dan memiliki struktur mikro

berupa ferrite ataupun perlit dan serpihan karbon getas. Besi tuang ini

memiliki kekuatan tensil 10-30 kgf/mm2, namun bersifat agak getas. Titik leburnya mencapai 1200 oC dan memiliki kemampuan cor yang baik sehingga banyak dipakai sebagai bahan baku pengecoran.

Besi tuang tempa terbuat dari besi tuang putih yang dilunakkan didalam

tanur dalam waktu lama. Warna putih tersebut diberikan oleh struktur

sementit. Melalui proses penempaan, sifat rapuh yang diberikan sementit

berubah menjadi liat.

Besi tuang kelabu paduan memiliki unsur – unsur paduan (seperti krom, nikel, molibdenum, vanadium, titanium dan sebagainya) dan grafit. Secara

Besi tuang bergrafit bulat dibuat dengan memadukan magnesium, kalsium

atau serium kedalam cairan logam sehingga grafit bulat akan mengendap.

Besi tuang ini memiliki kekuatan, keuletan, ketahanan aus dan ketahanan

panas yang lebih baik dibanding besi tuang kelabu.

Besi tuang cil merupakan besi tuang putih yang bagian dalamnya terdiri dari

struktur dengan endapan grafit. Keuletan dan ketahanan aus permukaannya

sangat baik.

Besi tuang mutu tinggi mengandung lebih sedikit karbon dan silikon serta

ukuran grafit bebasnya lebih kecil dibanding besi tuang kelabu sehingga

memiliki kekuatan tensil 30-50 kgf/mm2.

Besi tuang digunakan untuk membuat komponen – komponen berikut : i. Komponen mobil : blok silinder, tutup silinder, poros engkol

ii. Mesin perkakas : meja, pegangan, kursi

iii. Komponen mesin : katup, sambungan pipa, kopling, roda gigi

iv. Mesin hidrolik : runner turbin, pompa, rumah pengalir

v. Mesin listrik : rumah motor, rangka motor

vi. Mesin cetak, pipa dan sebagainya

b. Baja tuang (cast steel)

Baja tuang terdiri atas baja karbon dan baja paduan. Baja karbon terdiri atas

baja karbon rendah (C < 0,2 %), baja karbon menengah (C = 0,2 – 0,5 %) dan baja karbon tinggi (C > 0,5 %). Kadar karbon yang rendah menyebabkan

kekuatan (strength) rendah, perpanjangan (elongation) yang tinggi, harga

bentur yang tinggi dan kemampuan las yang baik. Baja tuang memiliki sifat

getas jika tidak mendapat perlakuan panas (heat treatment) sehingga

memerlukan pelunakan untuk membuatnya menjadi ulet.

Baja tuang memiliki titik lebur berkisar pada 1500 oC dan sifat mampu cor yang lebih buruk dibanding besi tuang. Walaupun begitu, baja tuang lebih

Untuk memperbaiki sifatnya, baja tuang dapat dicampur dengan paduan – paduan seperti khrom, molybdenum, vanadium dan lain lain. Salah satu

perbaikan sifat yang sering diinginkan adalah ketahanan karat.

Baja tuang digunakan untuk membuat komponen – komponen berikut : i. Bagian – bagian mesin yang harus tahan lama

ii. Bagian kereta api : rangka, kopling

iii. Mesin pemindah bahan : backhoe, forklift, crane

iv. Mesin hidrolik : runner turbin, poros generator, pompa

v. Bagian kapal : kerangka, rudder, lambung

vi. Mesin pertambangan : mata bor

c. Paduan tembaga

Paduan tembaga digolongkan atas : perunggu, kuningan, perunggu

aluminium dan sebagainya.

Perunggu adalah paduan tembaga dan timah. Titik leburnya mencapai 1000

oC dan kemampuan cornya hampir sama baiknya dengan besi tuang. Sifat

tahan karat dan tahan ausnya baik sehingga cocok dipakai pada bagian – bagian mesin. Perunggu dibagi menjadi 2 macam : perunggu fosfor yang

ketahanan ausnya diperbaiki penambahan fosfor, dan perunggu timbal yang

cocok sebagai bahan bantalan.

Kuningan merupakan perpaduan tembaga (cuprum / Cu) dan seng (zinc /

Zn). Logam ini dapat dilebur dengan tungku krus (crucible) dan tungku

induksi frekuensi rendah. Menurut Ir. Tata Surdia dan Dr. Kenji Chijiiwa,

titik lebur kuningan menurut 3 jenis persen paduan umum tercantum pada

Tabel 2.3 berikut :

Tabel 2.3 Titik lebur dari 3 jenis persen paduan kuningan

Persen paduan (Cu / Zn) Titik lebur (oC)

85 % / 15 % 1150 – 1200

70 % / 30 % 1080 – 1130

60 % / 40 % 1030 – 1080

Sementara diagram fasa berikut menunjukkan titik titik lebur logam

kuningan menurut persen Zn :

Gambar 2.13 Diagram fasa kuningan menurut persen Zn [19]. Garis merah menunjukkan titik pembekuan (Cu 60% / Zn 40%)

Kuningan memiliki alotrofi seperti yang ditunjukkan pada Gambar 2.13

diatas :

i. Kuningan alpha (α)

Memiliki kandungan seng sebesar < 35 %. Bersifat mampu tempa dan

dapat dikerjakan dingin (cold working)

ii. Kuningan alpha + beta (α+β)

Kandungan seng berkisar 35 % - 45 %. Sering disebut kuningan duplex.

Bersifat lebih keras dibanding kuningan alpha, karenanya biasa

dikerjakan panas (hot working)

iii. Kuningan beta (β)

Kandungan seng 45 % - 50 %. Bersifat lebih keras dibanding kedua jenis

sebelumnya sehingga hanya bisa dikerjakan panas. Cocok untuk

pengecoran logam

iv. Kuningan putih

Kandungan seng > 50 %. Bersifat terlalu rapuh untuk dapat digunakan

Semakin besar kandungan tembaganya, maka warna kuningan tersebut

semakin kemerahan.

Kuningan dengan kekuatan tinggi mampu dihasilkan melalui perpaduan

tembaga, aluminium, besi mangan, nikel dan sebagainya. Namun,

perpaduan ini memerlukan peleburan dengan tungku krus atau tungku nyala

api berbahan bakar minyak kasar atau arang.

Kuningan memiliki sifat mampu tempa yang lebih baik dibanding perunggu.

Sifat liatnya membuat kemampuan mengalirnya sangat baik saat dalam

wujud cair yang akhirnya membuat sifat mampu cornya bagus.

Kuningan tidak memiliki sifat feromagnetis (sifat material yang

mengakibatkan material tersebut mudah berinteraksi dengan sifat magnetis

disekitarnya) sehingga ketika didaur ulang, zat pengotor besi dapat

disingkirkan dengan menempatkan magnet yang kuat disekitar kuningan

yang hendak didaur ulang.

Sifat tahan korosi dan kekuatan kuningan dapat ditingkatkan dengan

penambahan aluminium. Dalam meningkatkan ketahanan korosi, aluminium

tersebut menciptakan lapisan aluminium oksida (Al2O3) yang keras di permukaan kuningan. Lapisan ini tipis, transparan dan mampu memperbaiki

diri sendiri (self healing). Ketahanan korosi dari air laut dapat diperoleh

melalui penambahan timah.

Aluminium perunggu merupakan logam paduan yang memiliki sifat – sifat ketahanan aus dan korosi yang baik.

i. Bagian mesin : bantalan, rumah katup, busi

ii. Mesin hidrolik : pompa, runner turbin

iii. Bagian kapal : propeller

d. Paduan ringan

Logam paduan ringan terdiri atas paduan aluminium, magnesium, silikon

dan sebagainya dengan karakteristik umum berupa berat yang tergolong

ringan.

Perpaduan aluminium silikon (dinamakan silumin) dimaksudkan untuk

meningkatkan kekerasan aluminium. Gambar 2.14 berikut menunjukkan

diagram fasa silumin :

Gambar 2.14 Diagram fasa silumin [16]

Pada diagram diatas terdapat titik eutektik (panah merah), yakni suhu

pembekuan paduan (dalam hal ini aluminium dan silikon) yang paling

rendah dibanding dengan suhu pembekuan pada persen berat komposisi

Paduan aluminium silikon memiliki aplikasi yang luas dalam industri.

Salah satu produk aluminium silikon ialah kemasan kaleng untuk makanan

sehingga kebutuhan akan paduan ini cukup tinggi.

Aluminium merupakan logam yang memiliki sifat mekanis dan mampu cor

yang buruk, sehingga perlu diperbaiki dengan penambahan paduan seperti

silikon, magnesium, tembaga dan lain – lain. Secara umum, aluminium paduan memiliki sifat penghantar panas yang baik serta beratnya yang

ringan.

Paduan ringan digunakan untuk membuat komponen – komponen berikut : i. Bagian pesawat terbang : propeller, sayap, body, ekor

ii. Perkakas rumah tangga : piring, gelas, sendok

iii. Bagian kapal : propeller

e. Paduan lain

Contoh – contoh paduan ini ialah monel yang merupakan paduan nikel dan tembaga, serta hasteloy yang mengandung molibdenum, khrom dan silikon.

Selain keduanya, terdapat juga paduan timah, tembaga dan stibium.

2.4.5 Cetakan (mold)

Cetakan adalah komponen pengecoran logam yang berfungsi sebagai pemberi

bentuk produk pada logam cair. Berkat kemampuan mengalirnya, logam cair yang

memasuki cetakan akan menyebar memenuhi rongga cetakan (mold cavity) yang

memiliki bentuk produk. Proses pembekuan menyebabkan logam cair mengeras

sehingga bentuknya didalam rongga cetakan dapat dipertahankan.

Cetakan untuk pengecoran logam biasanya terdiri dari 2 bagian yang disebut

cope dan drag. Kedua bagian ini masing – masing memiliki sebagian dari bentuk rongga cetakan, dan keduanya harus disatukan saat penuangan berlangsung dan dibiarkan

demikian hingga logam cair membeku dan menjadi produk. Setelah logam cair

membeku, keduanya dipisahkan untuk mengeluarkan produk. Dengan demikian, dapat

disimpulkan bahwa cetakan dibuat demikian untuk mempermudah pengeluaran produk

Selain elemen – elemen diatas, sebuah cetakan juga memiliki saluran – saluran untuk mengalirkan logam cair ke dalam rongga cetakan. Berikut ini adalah beberapa

elemen yang dapat dimiliki oleh sebuah cetakan :

a. Pouring cup : lubang tempat memasukkan logam cair

b. Riser : tempat penampungan logam cair, digunakan

untuk memastikan bahwa seluruh mold cavity

terisi logam cair

c. Mold Cavity : rongga cetakan berbentuk pola produk

d. Cope : bagian atas cetakan

e. Core : bagian pembentuk rongga produk

f. Flask : pembungkus cetakan

g. Drag : bagian alas cetakan

h. Gating system : saluran masuk menuju mold cavity

i. Runner : saluran menuju riser dan mold cavity

j. Downsprue : saluran turun menuju runner

Gambar 2.15 Bagian – bagian cetakan

Berdasarkan ketahanan cetakannya, pengecoran logam dibedakan menjadi 2

a. Cetakan permanen

Cetakan ini tidak mudah rusak karena terbuat dari bahan – bahan yang keras seperti logam, namun bahan tersebut harus memiliki titik lebur yang lebih

tinggi dibanding titik lebur logam cair yang akan memasukinya agar tidak

ikut melebur bersama logam cair tersebut. Pembuatan cetakan permanen

umunya dilakukan dengan proses pemesinan. Material logam yang umum

dicor dengan cetakan ini ialah campuran aluminium, magnesium dan

tembaga. Contoh – contoh proses pengecoran dengan cetakan permanen ialah die casting, centrifugal casting, semi-solid metal casting dan

continuous casting. Kelebihan cetakan permanen secara umum adalah

sebagai berikut :

i. Karena ketahanannya, mampu digunakan berulang – ulang ii. Permukaan produk halus dan keakurasiannya relatif tinggi

iii. Cocok untuk produksi massal karena cetakan dapat dipakai berulang

iv. Waktu produksi untuk sebuah produk relatif singkat

Gambar 2.16 Sebuah cetakan permanen untuk produk aluminium

Kelemahan cetakan tidak permanen secara adalah sebagai berikut :

i. Tidak ekonomis untuk dipakai pada produksi yang berjumlah sedikit

karena pembuatan cetakannya memerlukan waktu dan biaya yang tidak

sedikit

ii. Logam cair yang dapat digunakan dibatasi oleh titik lebur bahan cetakan,

misalnya baja tuang tidak dapat dicor dengan cetakan yang terbuat dari

besi tuang

b. Cetakan tidak permanen

Cetakan tidak permanen dibuat dari bahan – bahan lunak seperti pasir, plastik dan lilin yang dicampur dengan bahan perekat sehingga mampu

mempertahankan bentuknya. Cetakan ini harus dirusak untuk mengambil

produk yang telah dicor sehingga tidak bisa digunakan berulang – ulang. Cetakan tidak permanen dibentuk dengan menggunakan pola (pattern) yang

dibentuk dengan proses pemesinan dan proses lainnya. Contoh proses

pengecoran dengan cetakan tidak permanen ialah sand casting (cetakan

berbahan pasir), plaster mold casting (cetakan berbahan plaster), investment

casting dan shell molding.

Kelebihan cetakan tidak permanen secara umum ialah :

i. Kerusakan dapat diperbaiki dalam waktu relatif singkat

ii. Tergolong ekonomis untuk produksi yang sedikit

iii. Pembuatan memerlukan waktu yang singkat dan pengerjaan yang tidak

sesulit pemesinan

Kelemahan cetakan tidak permanen secara umum ialah :

i. Tidak cocok untuk produksi massal karena cetakan tersebut hancur saat

produk yang selesai dicor diambil sehingga harus dibuat kembali

ii. Karena mudah rusak, penempatan dan pemindahan harus dilakukan hati

- hati

iii. Hanya mampu membuat 1 buah produk

2.4.6 Sand casting

Sand casting ialah proses pengecoran dengan cetakan tidak permanen yang

menggunakan pasir sebagai material utama pembuat cetakannya. Sand casting

merupakan proses pengecoran logam yang dapat dijumpai dalam skala industri

rumahan, hal ini didukung dengan persiapan dan pelaksanaan pengerjaannya yang

murah dan sederhana.

Pada sand casting, proses pengerjaan diawali dengan pembuatan pola. Pola

pasir cetak (foundry sand). Selanjutnya, cetakan yang telah dibuat tersebut dapat

dilengkapi dengan saluran – saluran logam cair seperti downsprue dan riser.

Sebuah pasir cetak harus memiliki kriteria – kriteria berikut agar dapat digunakan sebagai bahan pembuat cetakan :

a. Memiliki permeabilitas (kemampuan melalukan gas) keluar cetakan yang

memadai sehingga gas tidak terperangkap didalam cetakan saat logam cair

dialirkan kedalamnya. Permeabilitas didapatkan melalui uji permeabilitas

terhadap pasir cetak tersebut

b. Memiliki sifat mudah dibentuk dan mampu mempertahankan bentuk

tersebut

c. Memiliki kehalusan butiran yang seimbang. Jika butiran halus maka dapat

menciptakan permukaan produk yang halus. Namun butiran yang terlalu

halus juga menurunkan permeabilitas cetakan. Ukuran butiran didapatkan

melalui uji distribusi besar butiran terhadap pasir cetak tersebut

d. Mampu dipakai kembali dan mudah didapatkan

e. Komposisi pasir dengan bahan pengikat harus sesuai takaran agar pasir

tersebut tidak terlalu liat ataupun tidak terlalu mudah rusak. Komposisi ini

bergantung pada metode pengecorannya : cetakan basah (metode green

sand) atau cetakan kering (metode air set)

f. Memiliki ketahanan panas yang baik terhadap suhu penuangan logam cair.

Ketahanan panas ini ditunjukkan oleh suhu titik penyatuan (fusion point)

pada pasir tersebut, namun suhu ini dapat bernilai lebih kecil karena adanya

zat pengotor yang tercampur pada pasir cetak tersebut. Titik penyatuan tiap

Tabel 2.4 Suhu – suhu penuangan beberapa jenis logam Jenis Logam Cair Suhu Penuangan (oC)

Paduan ringan 650 – 750

Perunggu 1100 – 1250

Kuningan 950 – 1100

Besi tuang 1250 – 1450 Baja tuang 1500 – 1550

(Sumber : Lit. 39 Hal : 109 )

Jenis – jenis pasir yang dapat digunakan sebagai pasir cetak adalah sebagai berikut :

a. Silika (kuarsa)

Gambar 2.17 Pasir kuarsa saringan 420 mikron

Pasir silika (SiO2) dapat diperoleh di daerah pantai dan aliran sungai ataupun dengan memecah batu kuarsa. Pasir silika hasil pemecahan batu kuarsa

memiliki zat pengotor yang lebih sedikit (dengan persentase SiO2 mencapai 95 %) dibanding dengan pasir silika yang diambil dari alam. Silika murni

memiliki suhu titik penyatuan (fusion point) dapat mencapai 1760 oC. Untuk pengecoran baja diperlukan paling sedikit 98 % silika murni, sementara

untuk logam non – ferrous diperlukan 94 % - 98 %. Semakin tinggi titik

lebur logam cair, maka semakin besar persentase silika murni yang

diperlukan. Kelebihan pasir ini adalah jumlahnya banyak dan mudah

didapatkan. Sementara pasir ini memiliki kelemahan sebagai berikut :

i. Ekspansi termal tinggi sehingga berpotensi menimbulkan cacat pada

ii. Konduktivitas termal rendah sehingga berpotensi menimbulkan cacat

produk

iii. Pada logam – logam dasar rentan terjadi cacat b. Olivine

Gambar 2.18 Pasir olivine [18]

Merupakan gabungan antara ortosilikat besi dengan ortosilikat magnesium yang

membentuk (Mg,Fe)2SiO4. Pasir ini tidak memiliki unsur silika.

Kelebihan :

i. Dapat digunakan pada produk bermaterial logam dasar

ii. Konduktivitas termal dan titik penyatuan yang tinggi

iii. Nilai ekspansi termal rendah

iv. Dari segi kesehatan, lebih aman dibanding silika

Kelemahan :

i. Berada di lapisan bawah permukaan Bumi sehingga memerlukan penggalian

untuk memperolehnya

ii. Cepat lapuk ketika berada di permukaan Bumi

c. Chromite

Pasir ini merupakan bentuk oksida dari besi dan krom yang membentuk

FeCr2O4. Selain sebagai pasir cetak, chromite juga digunakan sebagai bahan paduan untuk membuat baja tahan karat (stainless steel) dan baja pahat (tool

steel)

Kelebihan :

i. Memiliki sedikit silika sehingga kelemahan – kelemahan yang dimiliki silika bernilai minimum

ii. Titik penyatuan tinggi (1850 °C)

iii. Konduktivitas termal sangat tinggi

Kelemahan pasir ini adalah bernilai tinggi sehingga lebih cocok digunakan pada

pembuatan baja paduan yang bernilai tinggi

d. Zircon

Gambar 2.20 Pasir zircon [29]

Pasir zircon merupakan senyawa dari 2/3 zircon oksida (Zr2O) dan 1/3 silika. Suhu penyatuan pasir ini merupakan yang tertinggi diantara jenis – jenis pasir cetak lainnya, yakni mencapai 2600 oC. Pasir zircon memiliki kelebihan - kelebihan yang membuatnya cocok dipakai untuk mengerjakan logam – logam paduan bernilai tinggi, selain itu pasir ini juga dapat digunakan sebagai mold

wash, yakni pelapis rongga cetakan yang berfungsi meningkatkan kehalusan

permukaan produk

Kelebihan :

i. Dapat mencetak logam dengan suhu penuangan sangat tinggi seperti baja

ii. Ekspansi termal sangat rendah

iii. Konduktivitas termal sangat tinggi

Kelemahan pasir ini ialah mahal dan sulit diperoleh

e. Chamotte (grog / pasir api)

Gambar 2.21 Pasir chamotte [35]

Pasir ini juga digunakan sebagai bahan pembuatan keramik. Pembuatan

chamotte dilakukan dengan proses kalkinasi (heat treatment dengan

penggunaan oksigen) terhadap tanah liat merah (Al2O3-SiO2) diatas 1100 oC. Pasir charmotte mengandung alumina dan silika masing – masing mencapai 40 % dan 30 %. Suhu penyatuannya mencapai 1750 oC. Pasir ini banyak digunakan untuk membuat produk baja berukuran besar

Kelebihan :

i. Relatif murah

ii. Ekspansi termal cukup rendah

Kelemahan pasir ini adalah butirannya kasar sehingga membuat permukaan

produk tidak rata

Untuk membuat pasir cetak mampu mempertahankan bentuknya atau agar tidak

a. Campuran air dan lempung

Tanah lempung (clay) seperti kaolinite, ilite, monmorilonite dan bentonite

dapat dipakai sebagai perekat. Jika ditambah air, maka campuran pasir cetak

tersebut menjadi pasta liat. Bentonite yang memiliki unsur utama

monmorilonite (Al2O3.4SiO2.H2O) merupakan lempung yang banyak dipakai sebagai bahan pengikat

Gambar 2.22 Bentonite

b. Minyak

Misalnya minyak ikan, minyak biji rami dan minyak kedelai. Minyak

tersebut dicampurkan ke pasir cetak sebanyak 1,5 – 3 % setelah dipanggang hingga 200 – 250 oC. Bahan pengikat ini tidak menyerap air sehingga mudah dibongkar setelah pengecoran selesai. Ketahanan campuran ini terhadap

suhu tinggi tidak memadai, namun dapat diperbaiki dengan menambahkan

bentonite dan tepung kanji

c. Resin

Resin dapat diperoleh secara alami ataupun sintetis. Pengikat ini dapat

diperbaiki sifatnya dengan mencampurkan bahan – bahan aditif. Keuntungan lainnya ialah mampu dihancurkan dengan baik (good

collapsibility) dan menghasilkan permukaan produk yang baik. Resin yang

umum dipakai ialah urea formaldehid (UF), fenol formaldehid (PF) dan

Gambar 2.23 Resin Fenol Formaldehid

d. Sodium silikat

Merupakan perekat kekuatan tinggi yang digunakan bersama pasir silika.

Keuntungannya ialah mampu dipakai pada suhu kamar dan cepat disiapkan

Untuk meningkatkan kualitas pengecoran, dapat ditambahkan zat -zat aditif.

Zat – zat tersebut terbagi menurut kegunaan – kegunaan berikut : a. Mengurangi kadar air

Memiliki takaran hingga 5 %. Bertujuan untuk meningkatkan kehalusan

permukaan produk dan mencegah penetrasi logam cair kedalam pasir cetak.

Zat aditif ini menciptakan lapisan gas di permukaan rongga cetakan yang

mencegah logam cair melekat dengan rongga cetakan tersebut. Contoh zat

ini : tepung batu bara, minyak bahan bakar dan ter

b. Sebagai pelindung terhadap suhu tinggi

Memiliki takaran hingga 3 %. Bertujuan untuk mengurangi cacat yang

ditimbulkan panas tinggi seperti hot crack dan hot tear

c. Meningkatkan kekuatan pasir cetak saat kering

Aditif untuk kegunaan ini sering disebut Pengikat sereal (cereal binder).

Bertakaran hingga 2 %. Contohnya ialah pati dan alkali sulfit. Zat ini juga

berfungsi meningkatkan kehalusan permukaan produk dan memperbaiki

sifat collapsibility pasir cetak. Namun, zat ini termasuk mahal

d. Mencegah kerusakan cetakan saat penuangan

Memiliki takaran hingga 2 %. Bubuk besi oksida dapat mencegah keretakan

cetakan dan penetrasi logam cair. Namun, zat ini juga sangat mengurangi

permeabilitas pasir cetak

Selain zat pengikat dan zat aditif, pasir cetak juga sering dicampur senyawa

pemisah (parting compound). Fungsi senyawa pemisah ialah mempermudah

pengambilan pola dari cetakan pada proses pembuatan cetakan. Zat ini, baik berupa cair

maupun bubuk, diberikan ke permukaan pola sebelum pembuatan cetakan berlangsung.

Contoh senyawa ini ialah grafit dan silika kering yang berwujud bubuk, sementara yang

berwujud cair adalah minyak mineral dan silikon cair

Dalam sand casting, pembuatan cetakan pasir secara garis besar terdiri atas 2

metode yang dibedakan menurut ada tidaknya kandungan air : cetakan basah (green

sand) dan cetakan kering (air set). Kedua jenis metode tersebut dijabarkan sebagai

berikut :

a. Cetakan basah (green sand)

Metode ini menggunakan air dan lempung sebagai campuran bahan perekat.

Cetakan dengan metode ini dibuat saat pasir cetaknya dalam keadaan basah

dan kemudian dikeringkan sebelum penuangan dimulai. Pengeringan dapat

dilakukan dengan penyemburan api terhadap rongga cetak. Proses green

sand memiliki berbagai macam komposisi, namun secara umum komposisi

tersebut adalah sebagai berikut :

i. Lempung : 5 % - 10 %

ii. Air : 2 % - 4 %

iii. Pasir cetak : 75 % - 85 %

Kadar air dan kadar pengikat sangat mempengaruhi sifat – sifat cetakan. Hal ini ditunjukkan melalui grafik pada Gambar 2.25 berikut :

Gambar 2.25 Grafik hubungan pengaruh kadar lempung dan kadar air [39]

Berpatokan dengan salah satu kurva permeabilitas kadar lempung,

peningkatan kadar air akan meningkatkan permeabilitasnya hingga

mencapai titik maksimum yang ada pada kurva permeabilitas kadar lempung

tersebut. Selanjutnya permeabilitas terus menurun jika kadar air semakin

bertambah. Sementara itu, kadar lempung yang rendah membantu

meningkatkan permeabilitas. Hal yang sama juga berlaku pada kekuatan

tekan pasir cetak saat masih basah. Kekuatan tekan menunjukkan ketahanan

pasir cetak terhadap gaya tekan, misalnya dari logam cair. Namun pada saat

kering kekuatan tekan tersebut terus meningkat seiring dengan pertambahan

kadar air dan kadar lempung. Grafik pada Gambar 2.26 di bawah

menunjukkan pengaruh kadar air dengan lempung bentonit. Sama dengan

grafik sebelumnya, peningkatan kadar air menyebabkan permeabilitas dan

kekuatan pasir cetak saat basah terus meningkat, namun terus menurun

setelah melewati maksimum. Sementara kekuatan pasir cetak saat kering

Gambar 2.26 Grafik hubungan pengaruh kadar bentonit dan kadar air [39]

b. Cetakan kering (air set)

Metode ini menggunakan bahan perekat selain lempung, misalnya zat

adhesif. Karena tidak mengandung lempung, maka pasir cetak tidak perlu

dicampur dengan air. Terdapat 2 jenis cetakan pasir kering :

i. Cetakan kering alami, dengan menggunakan pasir sungai

ii. Cetakan kering sintetis, dengan menggunakan pasir danau

Sekalipun mampu mempertahankan bentuknya, cetakan pasir tetaplah rapuh

sehingga mudah rusak terutama saat pembukaan dan penutupan cetakan. Karenanya,

cetakan pasir lazim ditempatkan di dalam sebuah tempat penyimpanan yang disebut

flask. Flask terbuat dari kayu dan logam. Secara umum, flask kayu lebih banyak dipakai

karena ekonomis.

Flask dibuat dengan ukuran yang mampu membungkus seluruh bagian cetakan.

Sama halnya dengan cetakan, flask dibagi menjadi 2 bagian yang disatukan saat

Gambar 2.27 Sekumpulan kotak flask[25]

Pembuatan cetakan pasir sangat bergantung pada pola (pattern). Sebuah pola

yang kuat dapat dipakai untuk menyiapkan beberapa cetakan untuk produk yang sama.

Gambar 2.28 Pola berbahan kayu (kiri) dan produk yang dijadikan pola (kanan)

Pola terbuat dari bahan yang mampu mempertahankan bentuknya seperti lilin,

kayu, plastik keras dan bahkan logam. Untuk yang berbahan logam, sering dipakai

komponen – komponen hasil produksi sebelumnya sebagai pola, dengan demikian sama dengan menjiplak komponen – komponen tersebut.

Pola dapat dibentuk melalui teknik produksi lainnya seperti pemesinan dan

pemahatan secara manual. Setelah digunakan, pola ada yang dapat diambil kembali dan

ada yang tidak dapat diambil kembali menurut sifat pengecorannya.

Pada beberapa proses pengecoran terdapat pola yang dilengkapi dengan bagian

Gambar 2.29 Skema pola yang dilengkapi dengan saluran dan riser[17]

2.4.7 Inti (core)

Untuk menciptakan rongga pada produk, digunakan inti. Inti merupakan bagian

cetakan yang memiliki bentuk rongga produk. Saat penuangan, inti yang menempati

daerah yang diinginkan berongga akan dikelilingi oleh logam cair yang kemudian mulai

membeku. Sebelum pembekuan selesai, inti disingkirkan dari mold cavity sehingga

didapatkan rongga yang sesuai bentuk inti pada produk.

Pembuatan inti biasanya dilakukan bersama dengan pembuatan pola. Namun,

karena harus menyentuh logam cair yang panas saat penuangan, maka inti harus terbuat

dari bahan – bahan yang tahan terhadap suhu logam cair tersebut.

2.4.8 Pembekuan logam

Logam cair mulai mengalami proses pembekuan dengan kecepatan tertentu

saat diambil dari tungku peleburan. Kecepatan pembekuan tersebut berbeda – beda menurut jenis logam cair yang telah dilebur.

Pembekuan bahan coran / logam cair dimulai dari bagian yang bersentuhan

dengan permukaan mold cavity (bagian luar), dimana panas yang ada dari logam cair

Kemudian, pembekuan menjalar kebagian dalam logam cair seiring dengan

perpindahan panas ke mold cavity tadi sehingga menyebabkan inti kristal berkembang

kearah dalam logam cair tersebut.

Karena posisinya tersebut, bagian dalam logam cair memiliki laju pembekuan

yang lebih lambat dibanding bagian luarnya sehingga perkembangan kristal tersebut

membentuk struktur panjang yang disebut struktur kolom. Struktur ini mudah terlihat

jika ada perbedaan suhu yang besar pada cetakan dan bagian dalam logam cair,

misalnya dengan cetakan logam. Sebaliknya, struktur ini sulit diamati pada cetakan

pasir yang menghasilkan perbedaan suhu yang rendah.

Lamanya proses pembekuan dinyatakan dalam selisih antara suhu pembekuan

dimulai dan suhu pembekuan selesai. Kehalusan permukaan produk dipengaruhi oleh

besarnya selisih tersebut. Semakin kecil selisih tersebut maka permukaan produk

semakin halus dan sebaliknya permukaan yang kasar diakibatnkan oleh selisih suhu

pendinginan yang besar.

Logam murni yang dibiarkan akan mengalami pembekuan pada temperatur

konstan yang disebut titik beku. Titik beku merupakan suhu tertinggi logam cair

dimana proses pembekuan mulai terjadi. Titik beku pada beberapa bahan misalnya

adalah : tembaga (1083 oC), aluminium (660 oC) dan timah (232 oC).

Pembekuan logam cair dimulai dengan pembentukan inti – inti kristal didalam logam cair tersebut. Kemudian inti – inti tersebut berkembang disekelilingnya hingga menjadi butiran – butiran kristal. Pada akhirnya, seluruh logam cair habis menjadi butiran – butiran kristal tersebut.

Pembentukan butiran kristal tersebut dipengaruhi oleh laju pembentukan inti

dan laju perkembangannya. Jika inti – inti kristal berkembang lebih cepat dibanding pembentukan inti – inti baru, maka didapatkan butiran – butiran kristal yang besar. Sebaliknya jika pembentukan inti yang lebih cepat, maka didapat butiran – butiran kristal halus.

Dalam pembekuan paduan logam, dihasilkan butiran kristal yang merupakan

menyebabkan keduanya terpadu : salah satu dari keduanya larut terhadap yang lainnya

(membentuk struktur larutan padat) atau keduanya saling terikat dengan perbandingan

tertentu (membentuk struktur senyawa antar-logam).

Pada larutan padat, atom logam A menggantikan konfigurasi atom logam B

atau sebaliknya. Sementara pada senyawa antar – logam memiliki butiran kristal yang berbeda dengan logam A ataupun logam B.

Dengan demikian, didalam sebuah logam paduan bisa terdapat 3 jenis struktur,

yakni logam murni, larutan padat dan senyawa antar logam. Perubahan komposisi

paduan menyebabkan pertambahan macam kristal dan struktur. Didalam ilmu logam,

struktur tersebut disebut fasa. Oleh karena itu, logam paduan merupakan perpaduan

dari beberapa fasa.

Penggunaan inti dapat mempengaruhi laju pembekuan. Pembekuan juga terjadi

mulai dari permukaan inti hingga menuju bagian dalam logam cair. Karena inti

ditempatkan dibagian dalam logam cair, maka laju pembekuan juga terjadi dari bagian

dalam logam cair kebagian luar sehingga dapat menyebabkan bagian dalam lebih

cepat beku. Untuk mengatasi hal ini, inti harus dipanaskan agar tidak terlalu banyak

menyerap panas dibanding mold cavity.

2.4.9 Cacat pada produk coran

Cacat yang terjadi pada pengecoran logam memiliki banyak perbedaan tiap – tiap produk, meskipun produk – produk tersebut dikerjakan dengan prosedur yang sama. Hal ini sangat jelas pada pengecoran bertipe non – permanen.

Jika penyebab – penyebab cacat tersebut diketahui dan dipahami, maka dapat dilakukan langkah – langkah untuk meminimalisir peluang terjadinya cacat tersebut didalam suatu proses pengecoran. Walaupun begitu, jika semakin banyak langkah -

langkah yang dilakukan selama pengecoran, maka semakin besar juga peluang yang

menyebabkan terjadinya bentuk cacat yang lain. Oleh sebab itu, proses finishing dengan

menggunakan pemesinan ataupun manual terhadap produk cor adalah hal yang biasa.

Beberapa jenis cacat pada produk yang dihasilkan melalui proses pengecoran

a. Pembentukan rongga udara

Pembentukan rongga udara pada produk diakibatkan oleh terperangkapnya

udara didalam logam cair saat proses pembekuan. Rongga – rongga tersebut dapat terbentuk didalam maupun dipermukaan produk. Besarnya rongga – rongga tersebut bergantung pada volume udara yang terperangkap

Sebab – sebab terperangkapnya udara tersebut adalah : i. Permeabilitas cetakan tidak memadai

ii. Penuangan terlalu lambat

iii. Saluran basah

iv. Suhu logam cair saat dituang terlalu rendah

v. Logam cair telah teroksidasi

Cara pencegahan :

i. Proses pengecoran dilakukan didalam lingkungan hampa udara

ii. Penggunaan riser

iii. Melakukan usaha – usaha pengeringan cetakan sebelum penuangan

Gambar 2.30 Rongga pada produk [8]

b. Penyusutan

Logam cair tidak membeku secara seragam, terdapat daerah yang membeku

lebih awal dibanding daerah lainnya. Situasi ini memungkinkan penyusutan

produk sehingga berukuran lebih kecil dari yang direncanakan. Penyusutan

Hal – hal yang memperbesar kemungkinan penyusutan adalah : i. Suhu saat penuangan logam cair terlalu rendah

ii. Logam yang dicairkan memiliki terlalu banyak karat dan kotoran

iii. Terdapat bagian produk yang terlalu tajam atau terlalu kecil

Cara pencegahan :

i. Ukuran pola diperbesar sedikit dari ukuran produk

ii. Penggunaan riser

Gambar 2.31 Atas ke bawah : produk yang ukurannya menyusut dari ukuran

polanya [14]

c. Cetakan bagian cope terdorong keatas

Peristiwa ini menyebabkan terbukanya daerah penyatuan cope dan drag

akibat adanya tekanan dari logam cair. Tekanan ini sebenarnya terjadi

kesegala arah, namun karena bagian dasar drag dibatasi lantai sementara sisi

– sisi flask cukup kuat untuk menahan tekanan ini, maka kearah bagian atas copelah tekanan tersebut berbalik sehingga bagian cope tersebut naik keatas.

Hal ini menyebabkan produk menjadi lebih memanjang keatas dan daerah

yang terbuka tersebut langsung dialiri oleh logam cair tersebut. Cara

pencegahan : selama penuangan dan pembekuan logam cair, bagian cope

harus terus ditekan pelan kebawah

d. Cetakan rontok

Cetakan rontok menyebabkan bentuk produk yang tidak sesuai, atau bahkan

tidak terbentuk samasekali. Hal ini disebabkan oleh bahan cetakan yang

tersenggol. Cara pencegahan : penggunaan bahan – bahan perekat seperti bentonite dengan takaran yang disarankan dan pengangkatanyang hati – hati terhadap cetakan

Gambar 2.32 Salah satu bentuk yang terjadi akibat kerontokan cetakan [20]

e. Pergeseran (mismatch)

Disebabkan oleh penyatuan cope dan drag yang tidak tepat, sehingga produk

tampak bergeser didaerah garis penyatuan cope dan dragnya. Cara

pencegahan : pemasangan engsel dan pengunci pada cope dan drag

Gambar 2.33 Pergeseran pada produk pengecoran [31]

f. Permukaan tidak rata

Cacat ini selalu terjadi pada cetakan tidak permanen karena cetakan tersebut

mudah berubah bentuk. Walaupun begitu, cetakan permanen juga dapat

menghasilkan cacat ini jika terdapat kesalahan dalam pembuatan cetakan

tersebut, ataupun jika proses pengerjaannya dengan pemahatan manual.

Cara pencegahan : pada cetakan permanen, cetakan yang telah dibuat harus

g. Pembengkakan

Cacat ini disebabkan oleh perubahan bentuk cetakan akibat tekanan logam

cair yang melebihi kekuatan rekat bahan cetakan. Cara pencegahan :

komposisi bahan perekat dan pasir cetak harus memadai, selain itu

penuangan harus dilakukan setelah cetakan benar – benar kering

2.5 Pengertian proses pemesinan

Proses pemesinan merupakan proses produksi yang menggunakan pahat (tool) yang

digerakkan mesin untuk melakukan pemotongan terhadap benda kerja. Melalui gesekan

antara pahat dan benda kerja tercipta deformasi pada benda kerja. Deformasi ini terus

berlanjut hingga diakhiri dengan lepasnya material yang terdeformasi dari benda kerja,

yang dinamakan dengan geram.

Dalam proses pengecoran logam, pemesinan dipergunakan sebagai pengerjaan

lanjutan dan finishing.

Dalam proses pemesinan, terdapat elemen – elemen berikut : a. Kecepatan pemotongan

b. Pemakanan

c. Waktu pemotongan

d. Kedalaman pemotongan

e. Kecepatan penghasilan geram (material terpotong)

Pahat yang digunakan dalam proses pemesinan terbagi atas 2 jenis menurut

jumlah mata potongnya, yaitu pahat bermata potong tunggal (single point cutting tool)

dan pahat bermata potong jamak (multiple points cutting tool).

Proses pemesinan yang menggunakan pahat bermata potong tunggal ialah

membubut (turning) dan menyekrap (shaping), sementara yang menggunakan pahat

bermata potong jamak ialah menggurdi (drilling), mengefreis (milling) dan memarut

Berikut ini adalah beberapa contoh proses pemesinan yang dapat dijumpai

didalam Laboratorium Teknologi Mekanik Jurusan Teknik Mesin Universitas Sumatera

Utara :

a. Proses bubut (turning)

Proses membubut dikenal sebagai proses pemesinan yang tertua. Proses ini

dilakukan dengan menggunakan mesin bubut (lathe) yang memiliki poros

berputar (spindle) dan dudukan pahat. Benda kerja yang hendak dipotong

dipasangkan pada poros berputar tersebut dan kemudian dikerjakan dalam

keadaan sedang berputar. Tujuan diputarnya benda kerja tersebut adalah

agar tercipta gaya torsi. Gaya torsi inilah yang menyebabkan pemotongan

terhadap benda kerja saat mata potong pahat menyentuh permukaan benda

kerja tersebut. Karena prinsip kerjanya tersebut, proses membubut cocok

dipakai untuk membuat benda – benda menyerupai silinder dan ulir

Gambar 2.34 Mesin bubut / lathe

b. Skrap

Pada proses menyekrap, pemotongan dilakukan oleh pahat yang bergerak

maju mundur terhadap benda kerja. Pemotongan terjadi saat mata pahat

Gambar 2.35 Mesin skrap

c. Gurdi

Proses menggurdi ialah proses pemesinan yang menggunakan pahat (dalam

proses ini sering disebut dengan nama bor) bernama bit yang memiliki 2

mata potong, dengan demikian pahat gurdi termasuk pahat bermata potong

jamak. Pada proses gurdi, pahat melalukan pemotongan melalui gerakan

rotasi terhadap permukaan benda kerja. Kombinasi putaran pahat dan

penekanan terhadap benda kerja menyebabkan terjadinya pemotongan

Gambar 2.36 Mesin gurdi

Proses menggurdi digunakan untuk membuat lubang pada benda kerja.

Berbeda dengan membubut dan menyekrap, pemotongan dilakukan hanya

pada satu titik. Pahat gurdi memiliki ulir berbentuk heliks pada badannya

menurut panjang tertentu yang berguna untuk mengalirkan geram yang

dihasilkan keluar lubang pemotongan saat kedua mata potong bergerak

pemesinan yang paling sering dijumpai dalam peralatan rumah tangga, yakni

berupa mesin bor tangan

d. Freis (milling)

Gambar 2.37 Proses freis muka atau tegak [22]

Sama halnya dengan proses gurdi, pahat freis juga termasuk bermata potong

jamak. Selama pemotongan, dapat ditentukan bahwa pahat yang bergerak

kearah benda kerja dan dapat juga sebaliknya. Namun, yang berbeda dengan

proses gurdi ialah pahat freis dapat memiliki lebih dari 2 mata potong dan

dapat dikonfigurasi mendatar ataupun tegak terhadap permukaan benda

kerja. Seperti yang sudah disebutkan diatas, proses fresi terdiri atas freis

datar dan freis tegak :

i. Freis tegak (muka)

Pada freis tegak titik sumbu pahat tegak lurus terhadap lebar permukaan

benda kerja yang dipotong

ii. Freis datar

Titik sumbu pahat pararel dengan lebar permukaan benda kerja yang

dipotong. Terdapat 2 jenis pahat freis datar, yakni selubung dan tidak

selubung. Pahat selubung berbentuk silinder dengan mata potong berupa

ulir tajam, sehingga cocok untuk meratakan sebuah plat. Sementara

pahat tidak selubung, yang difungsikan sebagai pemotong, dapat

Gambar 2.38 Mesin freis datar yang sama dilihat dari sisi yang berbeda

e. Gerinda

Proses gerinda menggunakan putaran batu abrasif untuk memotong benda

kerja. Batu abrasif tersebut memiliki butiran – butiran kasar disekelilingnya yang berperan sebagai mata potong. Oleh karena itu, batu gerinda dapat

disebut sebagai pahat bermata potong majemuk. Proses ini secara umum

dipakai untuk menciptakan permukaan - permukaan datar pada benda kerja,

misalnya untuk membuat pahat bubut

Gambar 2.39 Mesin gerinda meja (kiri) dan mesin gerinda tangan (kanan)

2.6 Pengertian uji material

Dalam menentukan material suatu produk, harus diketahui terlebih dahulu sifat – sifat materialnya. Hal ini bertujuan agar material yang digunakan cocok untuk pekerjaan

yang akan dilakukan oleh produk tersebut. Sebuah material yang bersifat rapuh

hendaknya digunakan untuk komponen - komponen yang tidak bergerak seperti casing,

sementara material yang bersifat liat (ductile) dan memiliki ketangguhan (durability)

Untuk menentukan sifat – sifat tersebut, sebuah material harus diuji. Pengujian tersebut dapat dilakukan dengan pengaplikasian gaya dengan wujud dan besaran

tertentu ataupun perlakuan khusus seperti pemanasan (heat treatment) dan pendinginan

(cold treatment) terhadap spesimen yang terbuat dari material yang hendak diuji.

Saat ini terdapat berbagai macam jenis pengujian material yang dapat dilakukan.

Diantara jenis – jenis tersebut, uji kekerasan (hardness) dan uji tarik / tensil adalah yang sangat umum dilakukan.

2.6.1 Uji kekerasan (hardness)

Uji hardness adalah salah satu pengujian material yang bertujuan untuk

mengukur kekerasan material, yakni sifat material yang menunjukkan ketahanan

terhadap gaya - gaya eksternal. Tingkat ketahanan tersebut diperoleh melalui

perhitungan data – data deformasi yang diperoleh dari permukaan material yang telah diuji.

Dalam pengujian hardness, digunakan sebuah elemen untuk mengaplikasikan

gaya eksternal tersebut ke spesimen material yang hendak diuji. Elemen tersebut

bernama yang disebut penetrator.

Selama pengujian, penetrator mengaplikasikan gaya eksternal dengan 3 jenis

cara terhadap material yang diuji :

a. Goresan (Scratch)

Penetrator digoreskan terhadap permukaan spesimen dengan gaya tertentu

b. Dinamis (Rebound)

Penetrator berbentuk bola baja dijatuhkan ke permukaan spesimen dan

memantul hingga ketinggian tertentu. Tinggi pantulan inilah yang dipakai

untuk menentukan kekerasan spesimen

c. Penekanan (Indentation)

Penetrator (untuk cara ini sering disebut indenter) ditekankan ke permukaan

spesimen hingga keadaan plastis. Kedalaman deformasi plastisnya

Saat ini telah diketahui beberapa jenis metode ilmiah dalam pengujian material,

yakni :

a. Metode Brinell

Pengujian ini menggunakan cara penekanan dengan penetrator bola baja.

Kedalaman deformasi yang disebabkan penekanan tersebut digunakan untuk

menentukan kekerasan spesimen yang diuji. Nilai kekerasan spesimen

tersebut ditetapkan kedalam Brinell Hardness Number (BHN)

b. Metode Rockwell

Metode ini menggunakan cara penekanan dengan 2 jenis penetrator :

i. Bola baja berukuran 1/16 inchi untuk spesimen logam ferrous dan 1/8

inchi untuk spesimen logam non-ferrous

ii. Berlian berbentuk prisma segi empat dengan sudut 120 derajat pada

puncaknya

c. Metode Vicker

Menggunakan cara penekanan dan penetrator berupa piramida berlian

dengan sudut puncak 136 derajat. Deformasi plastis yang terjadi memiliki

empat sisi sama panjang dan kedua diagonal saling tegak lurus

2.6.2 Uji tarik / tensil

Uji tensil dilakukan dengan pengaplikasian gaya tarik menurut jumlah tertentu

terhadap spesimen hingga terjadi patahan / failure pada spesimen tersebut.

Pengujian tensil menggunakan spesimen yang berbentuk batangan, dapat berupa

silinder maupun plat datar. Dikedua ujungnya terdapat bagian yang disebut pegangan

dimana kedua bagian ini akan dicengkeram oleh mesin uji tensil dan ditarik. Dibagian

tengahnya terdapat bagian yang lebih kecil dibandingkan dengan kedua pegangannya

dimana dimaksudkan terjadi patahan saat pengujian berlangsung. Antara bagian

pegangan dan bagian yang lebih kecil tersebut terdapat bagian yang melandai. Spesimen

ini dapat dibuat melalui proses skrap atau bubut.

Hasil dari pengujian tensil digambarkan kedalam kurva tegangan dan regangan

yang menunjukkan nilai – nilai berikut :

a. Kekuatan Tarik (ultimate tensile strength / UTS)

Kekuatan Tarik adalah nilai yang menunjukkan gaya tarik maksimum yang

dapat diterima material sebelum patah (failure). Besarnya nilai ini

melukiskan kekuatan (strength) material tersebut. Kekuatan tarik dinyatakan

dalam mega Pascal (MPa)

b. Batas luluh (yielding)

Nilai ini menunjukkan kekuatan tegangan saat deformasi plastik pada

material yang diuji mulai terlihat. Nilai ini dapat ditentukan dari grafik

tegangan – regangan. Awal dari deformasi plastis tersebut didapatkan melalui tegangan mulur, yakni tegangan yang dibutuhkan untuk

menciptakan deformasi plastis dalam jumlah tertentu

c. Keuletan / keliatan (ductility)

Keuletan menunjukkan perpanjangan, yakni kemampuan material untuk

terdeformasi tanpa mengalami patahan. Nilai ini diperlukan untuk proses

pembentukan logam seperti pengerolan dan ekstrusi. Keuletan dapat

diketahui melalui nilai luas penampang patahan dan nilai perpanjangan itu

d. Modulus elastisitas (Modulus Young)

Sering disimbolkan dengan (E). Modulus ini menunjukkan nilai kekakuan

material. Semakin besar nilainya, maka semakin kecil regangan elastis yang

dihasilkan akibat pemberian tegangan. Besarnya nilai modulus ini

dipengaruhi oleh suhu lingkungan saat pengujian berlangsung. Berikut

adalah beberapa nilai modulus elastisitas menurut suhu tertentu :

Tabel 2.5 Nilai modulus elastisitas beberapa bahan

E x 106 psi

Bahan / Suhu Suhu kamar 400 oF 800 oF 1000 oF 1200 oF

Baja karbon 30 27 22,5 19,5 18

Baja tahan karat

austenite

28 25,5 23 22,5 21

Paduan titanium 16,5 14 10,7 10,1

Paduan aluminium 10,5 9,5 7,8

(Sumber : Lit. 1 Hal : 282)

e. Ketangguhan (toughness)

Ketangguhan adalah kemampuan suatu bahan untuk menyerap energi pada

daerah plastis. Nilai didapatkan melalui perhitungan luas daerah yang ada di

bawah kurva tegangan – regangan, dimulai dari 0 hingga titik luluhnya f. Perpanjangan (elongation)

Nilai ini menunjukkan pertambahan panjang yang dialami suatu material

selama pengujian berlangsung. Semakin liat material tersebut, maka

2.7 Diagram alir pelaksanaan Tugas Akhir

Tugas akhir ini dilaksanakan dengan mengikuti diagram alir berikut :

Gambar 2.41 Diagram alir pelaksanaan Tugas Akhir Mulai

Spesifikasi dari Dosen Pembimbing

Studi literatur

Perhitungan dimensi desain

Uji material dan uji pasir cetak

Proses pembuatan

Penyusunan laporan

Penarikan kesimpulan dan pemberian saran

Selesai

![Gambar 2.2 Komponen turbin : A. poros dan B. runner [26]](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/2.595.240.429.445.582/gambar-komponen-turbin-a-poros-dan-b-runner.webp)

![Gambar 2.11 Diagram fasa besi menurut jumlah persen karbonnya [23]](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/13.595.124.513.82.388/gambar-diagram-fasa-besi-menurut-jumlah-persen-karbonnya.webp)

![Gambar 2.13 Diagram fasa kuningan menurut persen Zn [19]. Garis merah](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/17.595.138.508.138.495/gambar-diagram-fasa-kuningan-menurut-persen-garis-merah.webp)

![Gambar 2.14 Diagram fasa silumin [16]](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/19.595.150.454.327.592/gambar-diagram-fasa-silumin.webp)

![Gambar 2.19 Pasir chromite [28]](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/26.595.257.412.186.306/gambar-pasir-chromite.webp)

![Gambar 2.20 Pasir zircon [29]](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/27.595.265.404.394.497/gambar-pasir-zircon.webp)

![Gambar 2.21 Pasir chamotte [35]](https://thumb-ap.123doks.com/thumbv2/123dok/3672876.1804436/28.595.224.445.210.332/gambar-pasir-chamotte.webp)