Universitas Kristen Petra

4.1. Proses Produksi

PT FSCM Manufacturing Indonesia cable division memiliki produk utama yaitu kabel untuk kendaraan beroda dua seperti throttle cable, brake cable, clutch cable, choke cable, speedometer cable dan tachometer cable. Throttle cable terdiri dari 2 jenis yaitu throttle tanpa anak cabang dan throttle dengan anak cabang.

Proses produksi pada pembuatan kabel secara garis besar dapat dijabarkan sebagai berikut :

1. Proses pembuatan outer

Pada proses pembuatan outer terdapat 5 proses yaitu

• Flattening

Proses membentuk kawat (wire) dari bulat menjadi datar. Proses ini menggunakan mesin flattening.

• Roll up

Setelah wire tersebut menjadi datar maka proses selanjutnya adalah memutar wire tersebut pada kawat sesuai ukuran (ø 5 mm dan 6 mm) sehingga membentuk wire dengan lubang ditengahnya. Proses ini menggunakan mesin roll up yang kerjanya sudah otomatis.

• Extrusion

Proses membungkus kawat hasil dari roll up dengan lelehan biji plastik hitam sehingga menjadi outer. Proses ini menggunakan mesin extrusion.

• Cutting Outer

Proses memotong outer sesuai ukuran panjang outer yang diinginkan. Proses ini menggunakan mesin cutting outer yang kerjanya sudah otomatis.

• Brush

Proses menggosok ujung outer yang telah dipotong sehingga ujung outer menjadi lebih halus. Proses ini menggunakan mesin buffing.

Universitas Kristen Petra

Untuk membuat iner terdapat 2 macam yaitu iner yang menggunakan casting dan iner yang dibuat khusus untuk speedometer cable dan tachometer cable.

Berikut ini merupakan proses pembuatan iner yang menggunakan casting.

• Cutting iner

Proses memotong iner sesuai ukuran panjang iner yang diinginkan. Proses ini menggunakan mesin cutting iner.

• Forming

Proses membuat kembang pada ujung iner dengan menggunakan mesin forming.

• Casting

Proses membentuk ujung iner yang telah dikembang dengan cara meleburkan timah ke cetakan. Proses ini menggunakan mesin casting.

• Clean casting

Proses membersihkan scrap (sisa-sisa) dari hasil proses casting melalui proses punch.

• Assy component

Proses merakit iner yang telah dibersihkan dengan komponen seperti A89M, KGGB, BP3, BP4, BP5 dan lain sebagainya. Proses ini tanpa menggunakan mesin.

• Grease

Proses pemberian stamp pad atau grease ke seluruh bagian iner agar iner menjadi lebih licin dan tahan karat. Proses ini tanpa menggunakan mesin.

Proses pembuatan iner yang dibuat khusus untuk speedometer cable dan tachometer cable.

• Cutting iner

Proses memotong iner sesuai ukuran panjang iner yang diinginkan. Proses ini menggunakan mesin cutting iner.

• Burning

Proses pembakaran pada ujung iner yang telah dipotong.

Universitas Kristen Petra

Proses membentuk segi empat pada ujung iner yang telah dibakar. Proses ini menggunakan mesin punch 16 ton.

• Assy component

Proses merakit iner yang telah dibentuk dengan komponen seperti FS105, FS106, FS107 dan lain sebagainya. Setelah dipasangkan dengan komponen kemudian ditekan dengan menggunakan mesin punch 2 ton.

• Grease

Proses pemberian stamp pad atau grease ke seluruh bagian iner agar iner menjadi lebih licin dan tahan karat. Proses ini tanpa menggunakan mesin.

3. Proses assembly

• Assy component

Proses merakit outer dengan komponen ada tiga macam yaitu a. Proses merakit komponen dengan komponen,

b. Proses merakit komponen ke outer yang kemudian ditekan dengan menggunakan mesin punch 2 ton, punch 5 ton atau punch 8,5 ton,

c. Proses merakit komponen ke outer tanpa ditekan.

• Cutting PVC

Proses memotong PVC sesuai dengan ukuran yang diinginkan dengan menggunakan mesin cutting PVC.

• Assy PVC

Proses merakit PVC yang telah dipotong ke outer. PVC ini berfungsi untuk melindungi outer dari gesekan.

• Assy iner

Proses merakit iner ke outer yang telah dirakit dengan komponen.

4.2. Pengolahan dan Analisa Data Kapasitas

4.2.1. Pengambilan Data Waktu Proses Produksi Kabel

Pengambilan data waktu proses produksi kabel ini dilakukan untuk mengetahui waktu baku atau waktu standar dari masing-masing proses produksi

Universitas Kristen Petra

digunakan yaitu dengan menggunakan metode jam henti (stopwatch).

Selain mengambil data waktu proses juga diambil data faktor penyesuaian beserta kelonggaran dari tiap proses agar diperoleh waktu dan output baku yang normal. Faktor penyesuaian diambil dengan menggunakan metode westinghouse.

Contoh pengambilan data pemasangan komponen 506A pada ujung outer kabel beserta faktor penyesuaian dan kelonggarannya dapat dilihat pada tabel 4.2.1.1.

, tabel 4.2.1.2. dan tabel 4.2.1.3.

Tabel 4.2.1.1. Data Pengamatan Waktu Proses Pemasangan Komponen 506 A

Waktu pemasangan komponen 506 A (detik) 2.3 2.2 2.25 2.41 1.74 2.25 1.7 1.86

2.05 2.03 2.18 2

2 2.36 2.23 2.23

2.08 2.09 1.82 1.96

Tabel 4.2.1.2. Performance Rating Operator Pemasangan Komponen 506 A

Faktor Kelas Lambang Penyesuaian

Skill Average D 0

Effort Good C2 0.02

Condition Good C 0.02 Consistency Fair E -0.02

Total 0.02

Lihat lampiran 22 untuk mendapatkan angka performance rating dari masing-masing operator. Sebagai contoh pada pemasangan komponen 506 A, skill operator bernilai D. Nilai D pada tabel performance rating Westinghouse bagian skill bernilai 0. Effort operator bernilai C2 yang berarti 0,02. Demikian juga pada condition dan consistency sehingga jika ditotal maka performance rating akan bernilai 0,02.

Universitas Kristen Petra

Faktor Allowance (%)

A. Tenaga yang dikeluarkan 0

B. Sikap kerja 0

C. Gerakan kerja 0

D. Kelelahan mata 6

E. Keadaan temperatur tempat kerja 5

F. Keadaan atmosfer 1

G. Keadaan lingkungan yang baik 1 H. Kebutuhan pribadi 2.5

Total 15.5

Lihat lampiran 23 untuk mendapatkan angka allowance dari masing-masing operator.

4.2.2. Pengolahan Data Waktu Proses Produksi Kabel

Berikut ini merupakan langkah-langkah untuk memperoleh waktu baku atau waktu standar dari masing-masing proses produksi kabel.

Contoh pengolahan data : pemasangan komponen 506 A pada ujung outer kabel.

Langkah 1 : Uji kenormalan data

H0 : data berdistribusi normal H1 : data tidak berdistribusi normal

Bila P-value > α maka gagal tolak H0, sebaliknya bila P-value ≤ α maka tolak H0. Perhitungan P-value dilakukan dengan menggunakan program komputer minitab yang sekaligus dapat menggambarkan grafik kenormalan data. Data yang berdistribusi normal akan membentuk garis linier.

Universitas Kristen Petra

Approximate P-Value > 0.15 D+: 0.070 D-: 0.128 D : 0.128 Kolmogorov-Smirnov Normality Test N: 20

StDev: 0.201131 Average: 2.087

2.4 2.3 2.2 2.1 2.0 1.9 1.8 1.7 .999

.99 .95 .80 .50 .20 .05 .01 .001

Probability

Komponen 506A Pemasangan

Gambar 4.2.1. Uji Kenormalan Kolmogorov-Smirnov

α yang digunakan sebesar 0.05. Karena P-value 0.15 > 0.05 maka gagal tolak H0 yang berarti data berdistribusi normal.

Langkah 2 : Uji keseragaman data α = 0,05 k = 1,96

x = 2,087 σ = 0,211 BKA = x + k * σ

= 2,087 + 1.96 * 0,211 = 2,501 BKB = x - k * σ

= 2,087 - 1.96 * 0,211 = 1,673

Berdasarkan hasil perhitungan uji keseragaman data, maka dapat disimpulkan bahwa data telah seragam karena data-data tersebut tidak melebihi batas atas maupun batas bawah.

Langkah 3 : Uji kecukupan data

Data yang telah diambil berjumlah 20 data, maka 18 93 , 087 17

. 2

* 05 . 0

093 . 2

* 201 . 0 .

' .

2 2

≈

=

=

= x k

t

N s

Karena N = 20 data > 18 maka dapat disimpulkan bahwa data cukup.

Universitas Kristen Petra

• Waktu siklus :

N WS =

∑

Xidtk X

WS = =2.087

• Waktu Normal :

(

p)

W WN = S.1+

p = performance rating

Data performance rating dapat dilihat pada tabel 4.1.2.

( )

dtkWN =2.087.1+0.02 =2.129

• Waktu Baku :

= −

allowance W

Wb N

%

% 100

% . 100

Data allowance dapat dilihat pada tabel 4.1.3.

dtk

Wb 2.519

% 55 . 15

% 100

% . 100

129 .

2 =

= −

• Output Baku :

= Ob Wb1

jam pcs dtk

pcs

Ob 0.397 / 0.397*3600 1429,2 / 519

. 2

1 = = =

=

Adapun hasil seluruh perhitungan waktu baku proses produksi pada masing- masing proses dapat dilihat pada tabel berikut ini.

Tabel 4.2.2.1. Daftar Waktu Baku dan Kapasitas Proses Produksi Potong Outer

No. Ukuran Uji kenormalan Uji Keseragaman Uji Kecukupan N Ws

(detik) Wn (detik) Wb

(detik) Ob (unit) 1 P = 31,9 cm Normal Seragam Cukup 29 1.495 1.495 1.495 2,407.9 2 P = 52,9 cm Normal Seragam Cukup 29 1.670 1.670 1.670 2,155.7 3 P = 54,1 cm Normal Seragam Cukup 29 1.682 1.682 1.682 2,139.8 4 P = 80,6 cm Normal Seragam Cukup 20 1.784 1.784 1.784 2,017.9

5 P = 94 cm dan 83,3 cm Normal Seragam Cukup 29 1.813 1.813 1.813 1,985.5 6 P = 1899 mm Normal Seragam Cukup 24 2.874 2.874 2.874 1,252.6

Tabel 4.2.2.2. Daftar Waktu Baku dan Kapasitas Proses Produksi Potong PVC

No. Ukuran Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb

(detik) Ob (unit) 1 P = 10 cm Normal Seragam Cukup 29 3.883 1 3.883 0.18 4.707 764.8 2 P = 45 cm Normal Seragam Cukup 15 4.445 1.04 4.445 0.18 5.388 668.1 3 P = 52,5 cm Normal Seragam Cukup 29 5.454 0.98 5.454 0.18 6.611 544.5

Tabel 4.2.2.3. Daftar Waktu Baku dan Kapasitas Proses Produksi Potong Iner

No. Ukuran Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 P=87.3 CM Normal Seragam Cukup 29 3.641 1.13 3.641 0.19 4.495 800.8 2 P=79 CM Normal Seragam Cukup 29 3.830 1.09 3.830 0.19 4.728 761.4 3 P=30.2 CM Normal Seragam Cukup 29 2.814 0.97 2.814 0.19 3.474 1,036.4 4 P=91.5 CM Normal Seragam Cukup 29 3.063 1.12 3.063 0.19 3.782 952.0 5 P=104.3 CM Normal Seragam Cukup 29 2.639 1.09 2.639 0.19 3.258 1,105.0 6 P=73 CM Normal Seragam Cukup 20 8.128 0.95 8.128 0.19 10.034 358.8 7 P=237.7 CM Normal Seragam Cukup 25 4.064 1 4.064 0.22 5.210 691.0 8 P=211 CM Normal Seragam Cukup 25 3.225 1 3.225 0.22 4.134 870.8 9 P=73.5 CM Normal Seragam Cukup 29 3.567 1.06 3.567 0.19 4.403 817.5

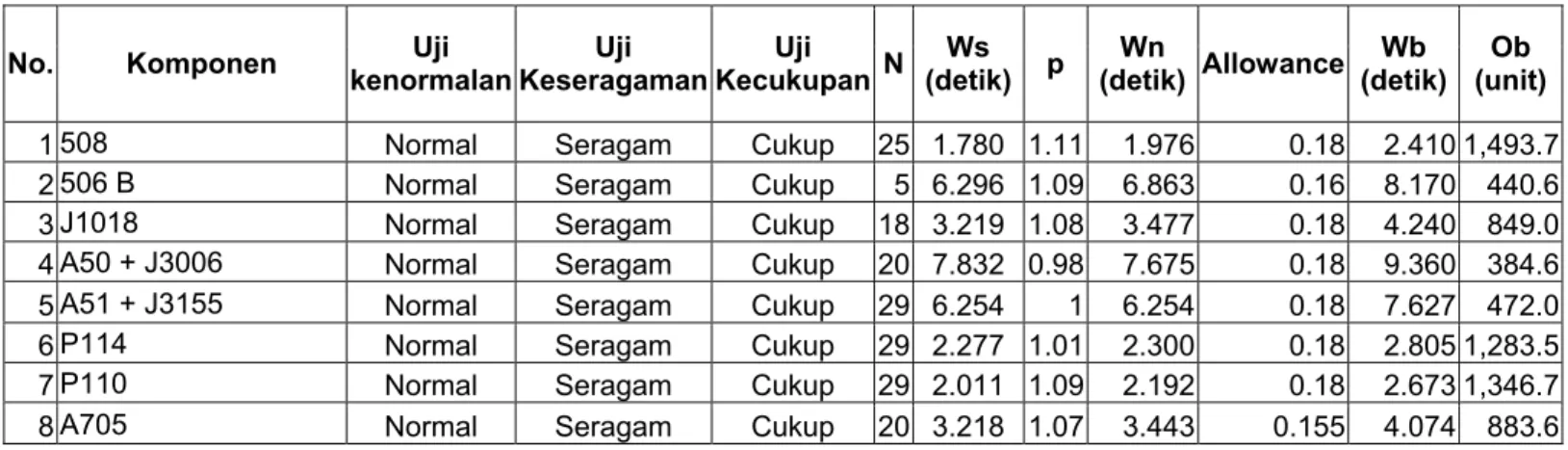

Tabel 4.2.2.4. Daftar Waktu Baku dan Kapasitas Proses Produksi Assy Komponen dan Outer

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 508 Normal Seragam Cukup 25 1.780 1.11 1.976 0.18 2.410 1,493.7 2 506 B Normal Seragam Cukup 5 6.296 1.09 6.863 0.16 8.170 440.6 3 J1018 Normal Seragam Cukup 18 3.219 1.08 3.477 0.18 4.240 849.0 4 A50 + J3006 Normal Seragam Cukup 20 7.832 0.98 7.675 0.18 9.360 384.6 5 A51 + J3155 Normal Seragam Cukup 29 6.254 1 6.254 0.18 7.627 472.0 6 P114 Normal Seragam Cukup 29 2.277 1.01 2.300 0.18 2.805 1,283.5 7 P110 Normal Seragam Cukup 29 2.011 1.09 2.192 0.18 2.673 1,346.7 8 A705 Normal Seragam Cukup 20 3.218 1.07 3.443 0.155 4.074 883.6

9 289 Normal Seragam Cukup 29 2.306 1.12 2.583 0.18 3.150 1,142.9 10 KGGA Normal Seragam Cukup 12 4.447 0.98 4.358 0.18 5.315 677.3 11 KGGB Normal Seragam Cukup 9 4.583 1.07 4.904 0.18 5.981 601.9 12 C1103 pdk Normal Seragam Cukup 25 1.848 1.11 2.051 0.18 2.502 1,439.1 13 C1103 pjg Normal Seragam Cukup 25 3.760 1.06 3.986 0.18 4.860 740.7 14 C1106 pdk Normal Seragam Cukup 29 24.871 1.04 25.866 0.18 31.543 114.1 15 C1106 pjg Normal Seragam Cukup 29 2.012 1.04 2.093 0.18 2.552 1,410.5 16 C1107 Normal Seragam Cukup 25 2.332 1.09 2.541 0.18 3.099 1,161.5 17 A12 Normal Seragam Cukup 22 8.113 1 8.113 0.16 9.658 372.7 18 A177200 Normal Seragam Cukup 29 10.357 0.86 8.907 0.18 10.862 331.4 19 506 A Normal Seragam Cukup 20 2.087 1.02 2.129 0.155 2.519 1,429.0 20 509 ø7mm Normal Seragam Cukup 29 3.762 1.04 3.913 0.18 4.772 754.4 21 GL100 ø7mm Normal Seragam Cukup 29 1.769 1.04 1.840 0.18 2.244 1,604.3 22 GL 200 Normal Seragam Cukup 20 1.747 1.05 1.834 0.18 2.236 1,609.8 23 S46 Normal Seragam Cukup 22 2.295 1.09 2.501 0.18 3.050 1,180.3 24 FB1231 Normal Seragam Cukup 29 2.176 1 2.176 0.18 2.654 1,356.5 25 FB1211 Normal Seragam Cukup 29 2.584 1 2.584 0.18 3.152 1,142.2 26 A26 Normal Seragam Cukup 29 2.428 1 2.428 0.18 2.960 1,216.0 27 F22 Normal Seragam Cukup 29 2.212 1 2.212 0.18 2.697 1,334.7 28 CS150 Normal Seragam Cukup 29 2.228 1.04 2.317 0.18 2.826 1,274.0 29 CS130 Normal Seragam Cukup 29 2.179 1.04 2.266 0.18 2.764 1,302.7 30 C2045 Normal Seragam Cukup 29 2.472 1.04 2.571 0.18 3.135 1,148.4 31 C363 Normal Seragam Cukup 29 2.207 1.04 2.296 0.18 2.799 1,286.0 32 A65 ø6mm Normal Seragam Cukup 29 1.720 1.04 1.789 0.18 2.181 1,650.3 33 YM2 ø7mm Normal Seragam Cukup 29 1.741 1.04 1.811 0.18 2.209 1,630.0 34 S30 ø7mm Normal Seragam Cukup 29 2.553 1.04 2.656 0.18 3.239 1,111.6 35 L225000 Normal Seragam Cukup 19 2.042 1.09 2.226 0.18 2.714 1,326.3 36 F92 ø7mm Normal Seragam Cukup 29 2.556 1.04 2.658 0.18 3.242 1,110.6 37 F96 ø7mm Normal Seragam Cukup 29 2.521 1.04 2.622 0.18 3.197 1,126.1

38 Y6644 ø7mm Normal Seragam Cukup 29 1.684 1.04 1.752 0.18 2.136 1,685.1 39 CS105 Normal Seragam Cukup 29 6.477 0.95 6.153 0.18 7.504 479.7 40 CS105+M3185 ø7mm Normal Seragam Cukup 29 3.596 1.04 3.739 0.18 4.560 789.4 41 CS107+C1072 ø7mm Normal Seragam Cukup 29 3.512 1.04 3.653 0.18 4.454 808.2 42 CS111+CS110 ø7mm Normal Seragam Cukup 29 3.151 1.04 3.277 0.18 3.997 900.7 43 S1115 Normal Seragam Cukup 22 2.723 1.04 2.832 0.18 3.453 1,042.5 44 SP70 Normal Seragam Cukup 29 45.749 1.05 48.036 0.18 58.581 61.5 45 GL-CDI Normal Seragam Cukup 29 7.216 1.01 7.288 0.18 8.888 405.0 46 A55+Y4021+M3060 Normal Seragam Cukup 25 10.562 1.03 10.879 0.18 13.267 271.3 47 YT 13 Normal Seragam Cukup 18 2.053 1.08 2.218 0.18 2.704 1,331.2 48 YT 170 ALM Normal Seragam Cukup 29 1.830 1.05 1.922 0.18 2.343 1,536.3 49 P113 Normal Seragam Cukup 22 13.968 1 13.968 0.18 17.034 211.3 50 SP60 Normal Seragam Cukup 29 4.127 1 4.127 0.18 5.033 715.3 51 P43 Normal Seragam Cukup 29 3.482 1 3.482 0.18 4.246 847.8

Tabel 4.2.2.5. Daftar Waktu Baku dan Kapasitas Proses Produksi Assy Komponen dan Komponen

No. Komponen Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik)Allowance Wb (detik) Ob

(unit)

1 A177200+P7 Normal Seragam Cukup 14 3.473 1 3.473 0.18 4.235 850.0 2 P65N+C1072 Normal Seragam Cukup 29 4.352 1.02 4.439 0.18 5.414 664.9

3 YK101 ke S46 Normal Seragam Cukup 29 5.256 1.05 5.518 0.18 6.730 534.9

4 P54+S24 Normal Seragam Cukup 29 2.442 1 2.442 0.18 2.979 1,208.6 5 YK101 ke 509 Normal Seragam Cukup 29 2.957 1.05 3.105 0.18 3.786 950.8

6 A55+SP55 Normal Seragam Cukup 24 5.376 1.03 5.537 0.18 6.753 533.1

7 A13AL+A706 Normal Seragam Cukup 29 3.043 1 3.043 0.18 3.711 970.2 8 A1M+A1 Normal Seragam Cukup 29 2.486 1 2.486 0.18 3.031 1,187.7

9 CS130+Y6655M Normal Seragam Cukup 24 14.573 1.02 14.865 0.18 18.128 198.6 10 F3011 M + F14 N Normal Seragam Cukup 29 2.726 1 2.726 0.18 3.325 1,082.8 11 YT170 BL + YTB170 BM Normal Seragam Cukup 29 5.916 1 5.916 0.18 7.214 499.0

Tabel 4.2.2.6. Daftar Waktu Baku dan Kapasitas Proses Produksi Assy Outer dan Iner

No. Komponen Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb

(detik) Ob (unit) 1 SP5 Normal Seragam Cukup 29 5.341 1.05 5.608 0.18 6.839 526.4 2 A89M Normal Seragam Cukup 9 7.426 1 7.426 0.18 9.056 397.5 3 FS107 Normal Seragam Cukup 29 2.244 1.11 2.491 0.18 3.038 1,184.9 4 MS55 Normal Seragam Cukup 29 2.464 1.11 2.735 0.18 3.336 1,079.3

5 KGGB Normal Seragam Cukup 15 10.038 0.9 9.034 0.18 11.017 326.8 6 FS105 Normal Seragam Cukup 29 2.753 0.95 2.615 0.18 3.190 1,128.7

7 Y6360 Normal Seragam Cukup 29 5.982 1.03 6.161 0.18 7.514 479.1 8 YT170CL&AL Normal Seragam Cukup 5 11.696 0.98 11.462 0.18 13.978 257.5

9 F50 Normal Seragam Cukup 20 10.980 1 10.980 0.18 13.390 268.9

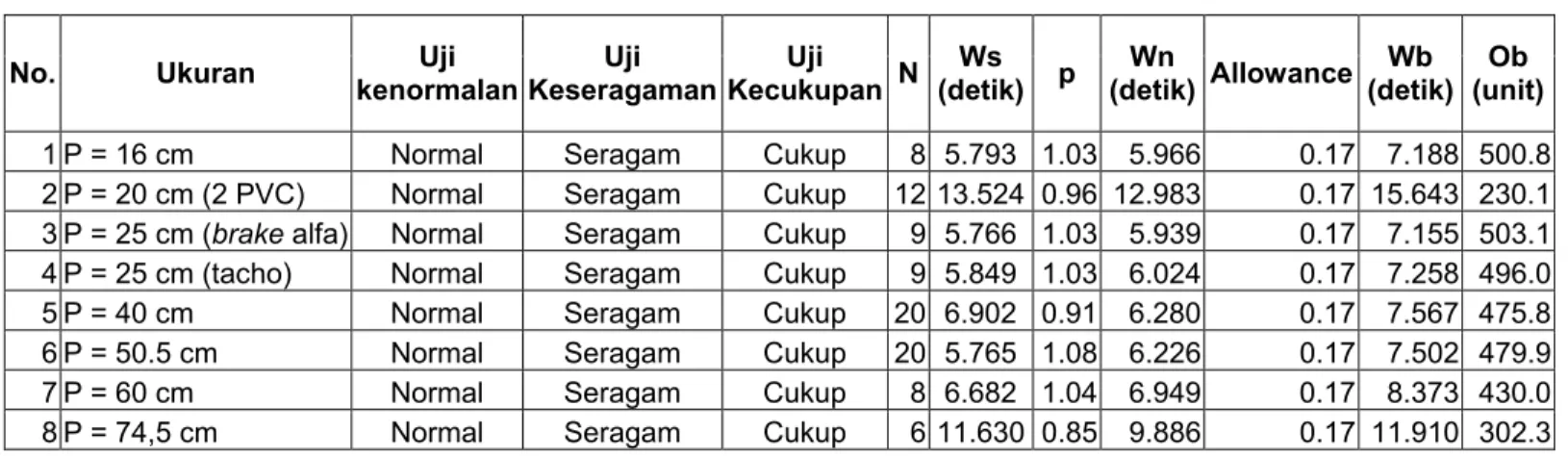

Tabel 4.2.2.7. Daftar Waktu Baku dan Kapasitas Proses Produksi Assy PVC

No. Ukuran Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 P = 16 cm Normal Seragam Cukup 8 5.793 1.03 5.966 0.17 7.188 500.8 2 P = 20 cm (2 PVC) Normal Seragam Cukup 12 13.524 0.96 12.983 0.17 15.643 230.1 3 P = 25 cm (brake alfa) Normal Seragam Cukup 9 5.766 1.03 5.939 0.17 7.155 503.1 4 P = 25 cm (tacho) Normal Seragam Cukup 9 5.849 1.03 6.024 0.17 7.258 496.0 5 P = 40 cm Normal Seragam Cukup 20 6.902 0.91 6.280 0.17 7.567 475.8 6 P = 50.5 cm Normal Seragam Cukup 20 5.765 1.08 6.226 0.17 7.502 479.9 7 P = 60 cm Normal Seragam Cukup 8 6.682 1.04 6.949 0.17 8.373 430.0 8 P = 74,5 cm Normal Seragam Cukup 6 11.630 0.85 9.886 0.17 11.910 302.3

Tabel 4.2.2.8. Daftar Waktu Baku dan Kapasitas Proses Produksi Assy Iner

No. Jenis Kabel Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik) Ob

(unit) 1 Speedo Supra X Normal Seragam Cukup 8 5.277 0.92 4.855 0.19 5.993 600.7 2 Speedo Grand Normal Seragam Cukup 5 4.678 1 4.678 0.19 5.776 623.3 3 Tacho GL PRO Normal Seragam Cukup 7 5.213 1.03 5.369 0.19 6.629 543.1 4 Choke RC 100 Normal Seragam Cukup 8 13.688 0.85 11.635 0.19 14.364 250.6 5 Choke Shogun Normal Seragam Cukup 6 6.377 1.05 6.695 0.19 8.266 435.5 6 Choke Crypton Normal Seragam Cukup 10 7.937 0.95 7.540 0.19 9.309 386.7 7 Brake Grand (pakai KGGB) Normal Seragam Cukup 6 14.972 1 14.972 0.19 18.484 194.8 8 Clutch RXK Lama (tanpa KGGB) Normal Seragam Cukup 8 5.710 1.05 5.995 0.19 7.401 486.4 9 Clutch Mega Pro (tanpa KGGB) Normal Seragam Cukup 5 5.746 1 5.746 0.19 7.093 507.5

10 Brake tanpa KGGB Normal Seragam Cukup 15 5.479 1 5.479 0.19 6.764 532.3 11 Clutch tanpa KGGB Normal Seragam Cukup 9 4.707 1.03 4.849 0.19 5.986 601.4 12 Brake Alfa Sigma (tanpa KGGB) Normal Seragam Cukup 20 5.689 1.01 5.746 0.19 7.093 507.5 13 Throttle Kubota Normal Seragam Cukup 11 17.238 0.95 16.376 0.19 20.218 178.1 14 Throttle RXS AC2 (tanpa komp) Normal Seragam Cukup 6 3.990 1 3.990 0.19 4.926 730.9 15 Throttle TRS AC1 (tanpa komp) Normal Seragam Cukup 8 6.682 1.04 6.949 0.17 8.373 430.0 16 Throttle GL PRO AC 2 (tanpa komp) Normal Seragam Cukup 8 4.181 1.03 4.306 0.19 5.316 677.2 17 Throttle RXS AC1 (dgn komp) Normal Seragam Cukup 6 14.409 1 14.409 0.19 17.788 202.4 18 Throttle GL PRO induk Normal Seragam Cukup 6 23.423 0.8 18.738 0.19 23.134 155.6 19 Throttle Shogun Induk Normal Seragam Cukup 5 17.498 0.95 16.623 0.19 20.522 175.4

Tabel 4.2.2.9. Daftar Waktu Baku dan Kapasitas Proses Produksi Kembang

No. Jenis kabel Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik) Ob

(unit) 1 Semua jenis iner polosan Normal Seragam Cukup 15 1.341 1.05 1.408 0.185 1.728 2,083.8 2 Clutch Win Normal Seragam Cukup 9 3.727 1.03 3.839 0.185 4.711 764.2 3 Throttle Grand Normal Seragam Cukup 10 2.987 1.11 3.315 0.185 4.068 885.1 4 Throttle RXS induk Normal Seragam Cukup 15 4.650 1.11 5.162 0.185 6.334 568.4

5 AC2 Normal Seragam Cukup 5 2.250 1.11 2.498 0.185 3.065 1,174.6

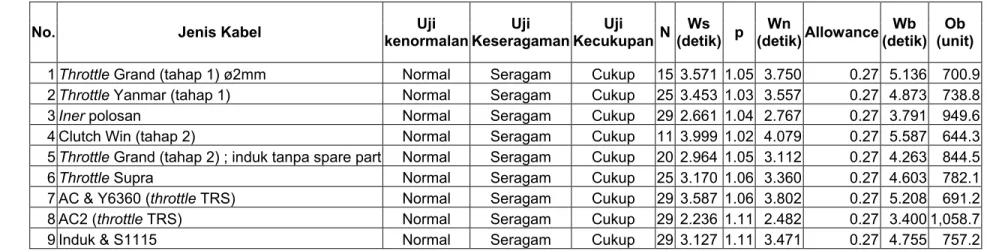

Tabel 4.2.2.10. Daftar Waktu Baku dan Kapasitas Proses Produksi Casting

No. Jenis Kabel Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 Throttle Grand (tahap 1) ø2mm Normal Seragam Cukup 15 3.571 1.05 3.750 0.27 5.136 700.9 2 Throttle Yanmar (tahap 1) Normal Seragam Cukup 25 3.453 1.03 3.557 0.27 4.873 738.8 3 Iner polosan Normal Seragam Cukup 29 2.661 1.04 2.767 0.27 3.791 949.6 4 Clutch Win (tahap 2) Normal Seragam Cukup 11 3.999 1.02 4.079 0.27 5.587 644.3 5 Throttle Grand (tahap 2) ; induk tanpa spare part Normal Seragam Cukup 20 2.964 1.05 3.112 0.27 4.263 844.5 6 Throttle Supra Normal Seragam Cukup 25 3.170 1.06 3.360 0.27 4.603 782.1 7 AC & Y6360 (throttle TRS) Normal Seragam Cukup 29 3.587 1.06 3.802 0.27 5.208 691.2 8 AC2 (throttle TRS) Normal Seragam Cukup 29 2.236 1.11 2.482 0.27 3.400 1,058.7 9 Induk & S1115 Normal Seragam Cukup 29 3.127 1.11 3.471 0.27 4.755 757.2

Tabel 4.2.2.11. Daftar Waktu Baku dan Kapasitas Proses Produksi Rakit Throttle Anak Cabang

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 AC1+AC2+YT150 Normal Seragam Cukup 15 11.315 0.94 10.636 0.18 12.971 277.5 2 AC1+AC2+induk Normal Seragam Cukup 29 12.220 1 12.220 0.18 14.902 241.6 3 AC1+AC2+YT170BL Normal Seragam Cukup 29 11.118 1.05 11.674 0.18 14.236 252.9 4 AC1+AC2+induk Normal Seragam Cukup 29 8.806 1 8.806 0.18 10.738 335.2 5 AC1+AC2+YT140A Normal Seragam Cukup 29 12.272 0.96 11.782 0.18 14.368 250.6 6 AC1+AC2+induk Normal Seragam Cukup 25 11.880 1.02 12.118 0.18 14.778 243.6

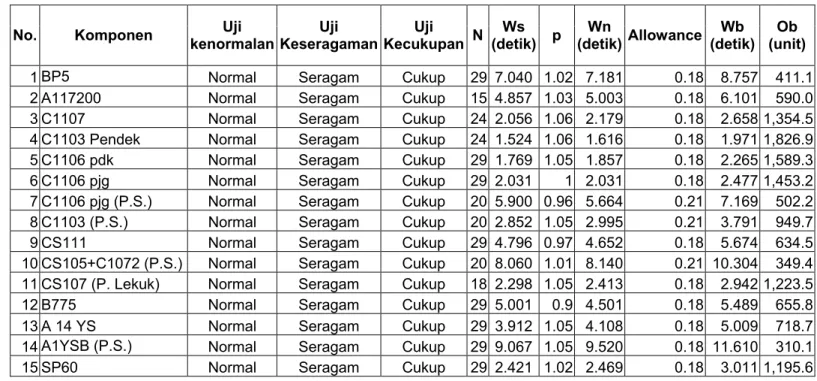

Tabel 4.2.2.12. Daftar Waktu Baku dan Kapasitas Proses Produksi Punch 2 Ton

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 BP5 Normal Seragam Cukup 29 7.040 1.02 7.181 0.18 8.757 411.1

2 A117200 Normal Seragam Cukup 15 4.857 1.03 5.003 0.18 6.101 590.0 3 C1107 Normal Seragam Cukup 24 2.056 1.06 2.179 0.18 2.658 1,354.5

4 C1103 Pendek Normal Seragam Cukup 24 1.524 1.06 1.616 0.18 1.971 1,826.9 5 C1106 pdk Normal Seragam Cukup 29 1.769 1.05 1.857 0.18 2.265 1,589.3 6 C1106 pjg Normal Seragam Cukup 29 2.031 1 2.031 0.18 2.477 1,453.2 7 C1106 pjg (P.S.) Normal Seragam Cukup 20 5.900 0.96 5.664 0.21 7.169 502.2 8 C1103 (P.S.) Normal Seragam Cukup 20 2.852 1.05 2.995 0.21 3.791 949.7

9 CS111 Normal Seragam Cukup 29 4.796 0.97 4.652 0.18 5.674 634.5 10 CS105+C1072 (P.S.) Normal Seragam Cukup 20 8.060 1.01 8.140 0.21 10.304 349.4

11 CS107 (P. Lekuk) Normal Seragam Cukup 18 2.298 1.05 2.413 0.18 2.942 1,223.5

12 B775 Normal Seragam Cukup 29 5.001 0.9 4.501 0.18 5.489 655.8 13 A 14 YS Normal Seragam Cukup 29 3.912 1.05 4.108 0.18 5.009 718.7

14 A1YSB (P.S.) Normal Seragam Cukup 29 9.067 1.05 9.520 0.18 11.610 310.1 15 SP60 Normal Seragam Cukup 29 2.421 1.02 2.469 0.18 3.011 1,195.6

Tabel 4.2.2.13. Daftar Waktu Baku dan Kapasitas Proses Produksi Punch 2 Ton di Line Iner

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 FS107 Normal Seragam Cukup 29 2.461 1.11 2.732 0.18 3.332 1,080.5

2 MS55 Normal Seragam Cukup 29 4.092 1.03 4.215 0.18 5.140 700.4 3 FS105 Normal Seragam Cukup 20 2.753 0.99 2.725 0.18 3.323 1,083.3

Tabel 4.2.2.14. Daftar Waktu Baku dan Kapasitas Proses Produksi Punch 5 Ton

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit)

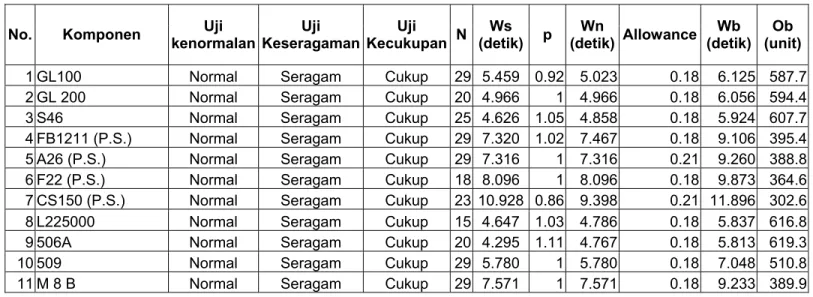

1 GL100 Normal Seragam Cukup 29 5.459 0.92 5.023 0.18 6.125 587.7 2 GL 200 Normal Seragam Cukup 20 4.966 1 4.966 0.18 6.056 594.4

3 S46 Normal Seragam Cukup 25 4.626 1.05 4.858 0.18 5.924 607.7 4 FB1211 (P.S.) Normal Seragam Cukup 29 7.320 1.02 7.467 0.18 9.106 395.4

5 A26 (P.S.) Normal Seragam Cukup 29 7.316 1 7.316 0.21 9.260 388.8 6 F22 (P.S.) Normal Seragam Cukup 18 8.096 1 8.096 0.18 9.873 364.6 7 CS150 (P.S.) Normal Seragam Cukup 23 10.928 0.86 9.398 0.21 11.896 302.6

8 L225000 Normal Seragam Cukup 15 4.647 1.03 4.786 0.18 5.837 616.8 9 506A Normal Seragam Cukup 20 4.295 1.11 4.767 0.18 5.813 619.3 10 509 Normal Seragam Cukup 29 5.780 1 5.780 0.18 7.048 510.8 11 M 8 B Normal Seragam Cukup 29 7.571 1 7.571 0.18 9.233 389.9

Tabel 4.2.2.15. Daftar Waktu Baku dan Kapasitas Proses Produksi Punch 8,5 Ton

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 A50+J3006 Normal Seragam Cukup 17 10.312 0.91 9.384 0.23 12.187 295.4 2 A51+J3155 Normal Seragam Cukup 29 7.445 1 7.445 0.23 9.669 372.3 3 J1018 Normal Seragam Cukup 29 10.519 0.95 9.993 0.23 12.978 277.4

Tabel 4.2.2.16. Daftar Waktu Baku dan Kapasitas Proses Produksi Packing untuk ASKI_Kabel Panjang

No. Komponen Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb

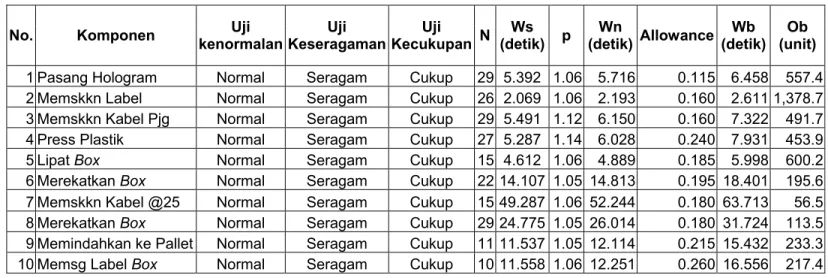

(detik) Ob (unit) 1 Pasang Hologram Normal Seragam Cukup 29 5.392 1.06 5.716 0.115 6.458 557.4 2 Memskkn Label Normal Seragam Cukup 26 2.069 1.06 2.193 0.160 2.611 1,378.7 3 Memskkn Kabel Pjg Normal Seragam Cukup 29 5.491 1.12 6.150 0.160 7.322 491.7 4 Press Plastik Normal Seragam Cukup 27 5.287 1.14 6.028 0.240 7.931 453.9

5 Lipat Box Normal Seragam Cukup 15 4.612 1.06 4.889 0.185 5.998 600.2 6 Merekatkan Box Normal Seragam Cukup 22 14.107 1.05 14.813 0.195 18.401 195.6 7 Memskkn Kabel @25 Normal Seragam Cukup 15 49.287 1.06 52.244 0.180 63.713 56.5

8 Merekatkan Box Normal Seragam Cukup 29 24.775 1.05 26.014 0.180 31.724 113.5 9 Memindahkan ke Pallet Normal Seragam Cukup 11 11.537 1.05 12.114 0.215 15.432 233.3

10 Memsg Label Box Normal Seragam Cukup 10 11.558 1.06 12.251 0.260 16.556 217.4

Tabel 4.2.2.17. Daftar Waktu Baku dan Kapasitas Proses Produksi Packing untuk ASKI_Kabel Pendek

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 Pasang Hologram Normal Seragam Cukup 29 5.392 1.06 5.716 0.115 6.458 557.4 2 Memskkn Label Normal Seragam Cukup 26 2.069 1.06 2.193 0.160 2.611 1,378.7 3 Memskkn Kabel Kcl Normal Seragam Cukup 29 5.491 1.12 6.150 0.160 7.322 491.7 4 Press Plastik Normal Seragam Cukup 27 5.287 1.14 6.028 0.240 7.931 453.9

5 Lipat Box Normal Seragam Cukup 15 4.612 1.06 4.889 0.185 5.998 600.2 6 Merekatkan Box Normal Seragam Cukup 22 14.107 1.05 14.813 0.195 18.401 195.6 7 Memskkn Kabel @50 Normal Seragam Cukup 15 78.295 1.06 82.992 0.180 101.210 35.6

8 Merekatkan Box Normal Seragam Cukup 29 24.775 1.05 26.014 0.180 31.724 113.5 9 Memindahkan ke Pallet Normal Seragam Cukup 11 11.537 1.05 12.114 0.215 15.432 233.3

10 Memsg Label Box Normal Seragam Cukup 10 11.558 1.06 12.251 0.260 16.556 217.4

Tabel 4.2.2.18. Daftar Waktu Baku dan Kapasitas Proses Produksi Packing untuk ASKI_Kabel Throttle Anak Cabang

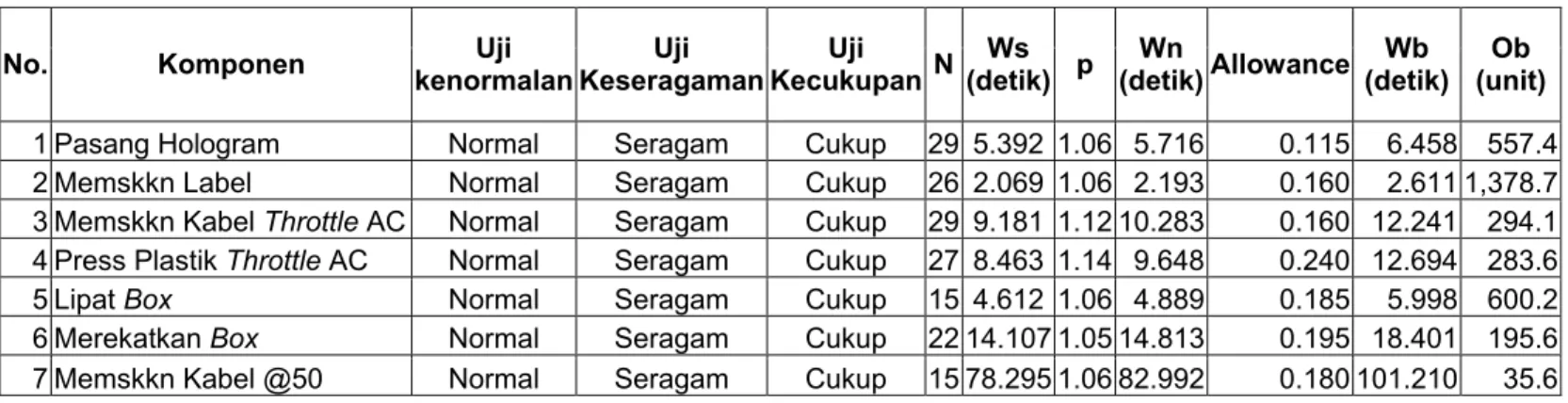

No. Komponen Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik)Allowance Wb

(detik) Ob (unit) 1 Pasang Hologram Normal Seragam Cukup 29 5.392 1.06 5.716 0.115 6.458 557.4 2 Memskkn Label Normal Seragam Cukup 26 2.069 1.06 2.193 0.160 2.611 1,378.7 3 Memskkn Kabel Throttle AC Normal Seragam Cukup 29 9.181 1.12 10.283 0.160 12.241 294.1 4 Press Plastik Throttle AC Normal Seragam Cukup 27 8.463 1.14 9.648 0.240 12.694 283.6

5 Lipat Box Normal Seragam Cukup 15 4.612 1.06 4.889 0.185 5.998 600.2 6 Merekatkan Box Normal Seragam Cukup 22 14.107 1.05 14.813 0.195 18.401 195.6 7 Memskkn Kabel @50 Normal Seragam Cukup 15 78.295 1.06 82.992 0.180 101.210 35.6

8 Merekatkan Box Throttle AC Normal Seragam Cukup 29 35.552 1.06 37.685 0.180 45.957 78.3 9 Memindahkan ke Pallet Normal Seragam Cukup 11 11.537 1.05 12.114 0.215 15.432 233.3

10 Memsg Label Box Normal Seragam Cukup 10 11.558 1.06 12.251 0.260 16.556 217.4

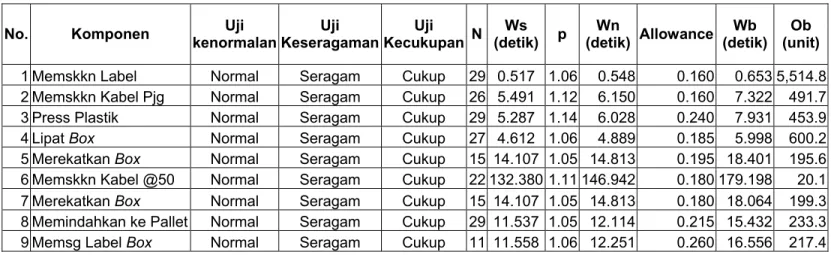

Tabel 4.2.2.19. Daftar Waktu Baku dan Kapasitas Proses Produksi Packing untuk RIR/TAYORI_Kabel Panjang

No. Komponen Uji

kenormalan Uji

Keseragaman Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb

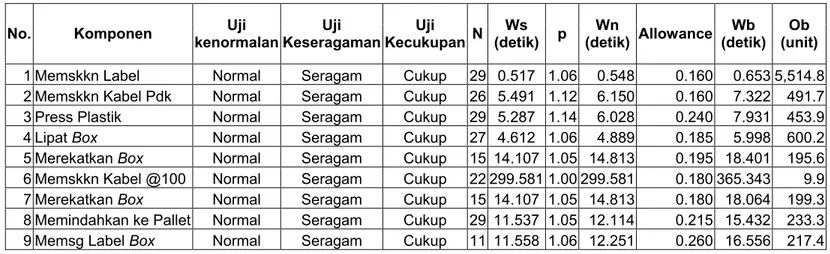

(detik) Ob (unit) 1 Memskkn Label Normal Seragam Cukup 29 0.517 1.06 0.548 0.160 0.653 5,514.8 2 Memskkn Kabel Pjg Normal Seragam Cukup 26 5.491 1.12 6.150 0.160 7.322 491.7 3 Press Plastik Normal Seragam Cukup 29 5.287 1.14 6.028 0.240 7.931 453.9

4 Lipat Box Normal Seragam Cukup 27 4.612 1.06 4.889 0.185 5.998 600.2 5 Merekatkan Box Normal Seragam Cukup 15 14.107 1.05 14.813 0.195 18.401 195.6 6 Memskkn Kabel @50 Normal Seragam Cukup 22 132.380 1.11 146.942 0.180 179.198 20.1

7 Merekatkan Box Normal Seragam Cukup 15 14.107 1.05 14.813 0.180 18.064 199.3 8 Memindahkan ke Pallet Normal Seragam Cukup 29 11.537 1.05 12.114 0.215 15.432 233.3

9 Memsg Label Box Normal Seragam Cukup 11 11.558 1.06 12.251 0.260 16.556 217.4

Tabel 4.2.2.20. Daftar Waktu Baku dan Kapasitas Proses Produksi Packing untuk RIR/TAYORI_Kabel Pendek

No. Komponen Uji

kenormalan

Uji Keseragaman

Uji

Kecukupan N Ws

(detik) p Wn

(detik) Allowance Wb (detik)

Ob (unit) 1 Memskkn Label Normal Seragam Cukup 29 0.517 1.06 0.548 0.160 0.653 5,514.8 2 Memskkn Kabel Pdk Normal Seragam Cukup 26 5.491 1.12 6.150 0.160 7.322 491.7 3 Press Plastik Normal Seragam Cukup 29 5.287 1.14 6.028 0.240 7.931 453.9

4 Lipat Box Normal Seragam Cukup 27 4.612 1.06 4.889 0.185 5.998 600.2 5 Merekatkan Box Normal Seragam Cukup 15 14.107 1.05 14.813 0.195 18.401 195.6 6 Memskkn Kabel @100 Normal Seragam Cukup 22 299.581 1.00 299.581 0.180 365.343 9.9

7 Merekatkan Box Normal Seragam Cukup 15 14.107 1.05 14.813 0.180 18.064 199.3 8 Memindahkan ke Pallet Normal Seragam Cukup 29 11.537 1.05 12.114 0.215 15.432 233.3

9 Memsg Label Box Normal Seragam Cukup 11 11.558 1.06 12.251 0.260 16.556 217.4

Universitas Kristen Petra

Setelah melakukan penghitungan waktu baku dapat dibuat kapasitas produksi yang baru. Untuk lebih jelasnya data kapasitas yang baru dapat dilihat pada lampiran 8 sedangkan untuk data kapasitas yang lama dapat dilihat pada lampiran 7.

Dari kapasitas yang baru dapat dilakukan perbandingan untuk mengetahui seberapa besar perbedaan antara kapasitas yang baru dengan kenyataan di lapangan. Data laporan produksi harian di lapangan diambil dari periode April sampai dengan awal Juni. Berikut ini merupakan hasil dari perbandingan yang dilakukan untuk tiga jenis produk yang paling sering diproduksi yaitu Speedometer Supra X, Brake Grand, dan Throttle Grand.

Tabel 4.2.3.1. Data Pengamatan Aktual Proses Pasang PVC untuk Produk Speedometer Supra X

Waktu (menit)

Hasil

(unit) Hasil/jam Kapasitas/jam % Pencapaian

15 25 100 405 24,69

25 200 480 405 118,52

55 300 327.2727273 405 80,81

85 350 247.0588235 405 61

75 200 160 405 39,51

240 450 112.5 405 27,78

240 1500 375 405 92,59

15 50 200 405 49,38

Average 61,78

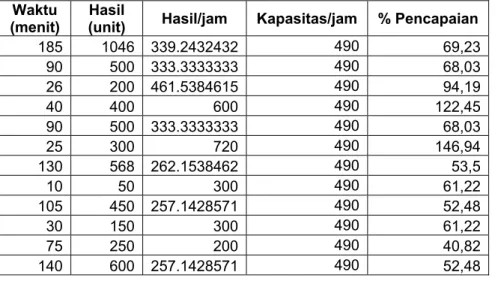

Tabel 4.2.3.2. Data Pengamatan Aktual Proses Pasang PVC untuk Produk Throttle Grand

Waktu

(menit) Hasil

(unit) Hasil/jam Kapasitas/jam % Pencapaian 185 1046 339.2432432 490 69,23

90 500 333.3333333 490 68,03 26 200 461.5384615 490 94,19

40 400 600 490 122,45

90 500 333.3333333 490 68,03

25 300 720 490 146,94

130 568 262.1538462 490 53,5

10 50 300 490 61,22

105 450 257.1428571 490 52,48

30 150 300 490 61,22

75 250 200 490 40,82

140 600 257.1428571 490 52,48

Universitas Kristen Petra

150 600 240 490 48,98

45 125 166.6666667 490 34,01 175 1250 428.5714286 490 87,46

15 50 200 490 40,82

45 350 466.6666667 490 95,24 73 650 534.2465753 490 109,03

225 1350 360 490 73,47

55 600 654.5454545 490 133,58 140 878 376.2857143 490 76,79

15 100 400 490 81,63

60 300 300 490 61,22

130 490 226.1538462 490 46,15

10 140 840 490 171,43

15 100 400 490 81,63

20 200 600 490 122,45

105 600 342.8571429 490 69,97 Average 78,61

Tabel 4.2.3.3. Data Pengamatan Aktual Proses Pasang PVC untuk Produk Brake Grand

Waktu (menit)

Hasil

(unit) Hasil/jam Kapasitas/jam % Pencapaian

80 400 300 405 74,07

120 550 275 405 67,90

10 50 300 405 74,07

30 100 200 405 49,38

55 300 327.2727273 405 80,81 102 150 88.23529412 405 21,79 175 400 137.1428571 405 33,86

15 50 200 405 49,38

30 250 500 405 123,46

110 260 141.8181818 405 35,02 180 400 133.3333333 405 32,92 170 550 194.1176471 405 47,93 180 550 183.3333333 405 45,28

15 50 200 405 49,38

50 300 360 405 88,89

10 50 300 405 74,07

155 300 116.1290323 405 28,67

25 150 360 405 88,89

45 250 333.3333333 405 82,30 95 312 197.0526316 405 48,66

20 100 300 405 74,07

30 150 300 405 74,07

10 50 300 405 74,07

150 1300 520 405 128,4

20 85 255 405 62,96

Universitas Kristen Petra

30 50 100 405 24,69

45 150 200 405 49,38

5 50 600 405 148,15

70 350 300 405 74,07

12 50 250 405 61,73

105 250 142.8571429 405 35,27

Average 63,77

Untuk data-data perbandingan proses yang lainnya dapat dilihat pada lampiran 9-11. Dari tabel di atas dapat diketahui bahwa hasil produksi di lapangan tidak sesuai dengan kapasitas yang baru sehingga perlu diselidiki lebih lanjut mengenai penyebab terjadinya perbedaan tersebut.

Berdasarkan pengamatan dan wawancara yang dilakukan diketahui bahwa penyebab terjadinya perbedaan tersebut dapat dilihat pada diagram fish bone berikut ini.

Produktivitas

Manusia Material

Metode Lingkungan

Alat bantu

Mesin Motivasi kurang

Kurang bertanggung jawab

cup brush pada mesin buffing kurang keras

Dies mesin casting cepat rusak Gerinda mesin cutting

outer terlalu tebal Banyak komponen rusak

Ukuran PVC tidak sesuai

Penggunaan tali rafia tidak efektif

Mobilitas operator tinggi Penggunaan kereta minim

Tidak ada uncoiler

Tidak ada container

Tata letak tidak jelas Jarak antar departemen

tidak pasti

Suhu ruangan cukup tingi

Gambar 4.2.3.1. Fish Bone Penyebab Produktivitas Menurun Adapun keterangan dari gambar di atas adalah sebagai berikut :

• Manusia

1. Motivasi dari beberapa operator masih ada yang kurang.

2. Sebagian operator kurang bertanggung jawab terhadap pekerjaannya, contoh : laporan harian seringkali tidak diisi dengan lengkap dan jelas.