BAB III

METODE PENELITIAN

3.1 Jenis Penelitian

Jenis penelitian yang digunakan adalah penelitian survei yang bersifat deskriptif yaitu survei yang dilakukan terhadap sekumpulan objek yang biasanya bertujuan untuk melihat gambaran fenomena yang terjadi di dalam suatu populasi tertentu. Penelitian ini dilakukan untuk mengidentifikasi potensi bahaya kecelakaan kerja pada pekerja workshop.

3.2 Lokasi dan Waktu Penelitian 3.2.1 Lokasi Penelitian

Penelitian ini dilakukan di workshop PT. Putra Tunas Megah Medan. 3.2.2 Waktu Penelitian

Adapun penelitian ini akan di lakukan pada bulan Oktober 2016 - April 2017.

3.3 Instrument Penelitian

3.4 Metode Pengumpulan Data 3.4.1 Data primer

Data primer merupakan data yang dikumpulkan secara langsung oleh peneliti terhadap sasaran (Budiarto, 2002). Dalam penelitian ini data primer diperoleh melalui observasi langsung terhadap pekerja di PT. Putra Tunas Megah yang dilakukan dengan pengamatan pada proses kerja dan dokumentasi.

3.5.2 Data Sekunder

Data sekunder adalah data yang cara pengumpulannya diperoleh dari orang lain atau instansi dan bukan dilakukan oleh peneliti sendiri (Budiarto, 2002). Dalam Penelitian ini data sekunder yang akan digunakan adalah:

1. Profil perusahaan PT. Putra Tunas Megah 2. Data kecelakaan kerja tahun 2013-2016

3. Data proses kerja pada area workshop PT. Putra Tunas Megah 3.6 Analisa Data

Analisis data dilakukan untuk melihat potensi bahaya-bahaya yang ada dengan cara menentukan unit kerja yang akan diteliti dan mengidentifikasi bahaya pada setiap unit kerja. Potensi bahaya akan dianalisa menggunakan metode Job Safety Analysis (JSA).

Potensi bahaya akan dianalisa menggunakan metode Job Safety Analysis

(JSA) dengan langkah sebagai berikut : 1. Memilih pekerjaan (Job selection) 2. Menguraikan pekerjaan (Job breakdown)

4. Pengendalikan bahaya (Hazard control)

BAB IV

HASIL PENELITIAN

4.1 Gambaran Umum Perusahaan

4.1.1 Sejarah PT. Putra Tunas Megah Medan

PT. Putra Tunas Megah pada awalnya didirikan oleh perusahaan asing yang berdomisili di Singapura (Asysmec, Co.). PT. Putra Tunas Megah didirikan di Indonesia pada tahun 1984, dengan nama PT. Putra Tunas Megah Teknik. Perusahaan ini kemudian berganti nama menjadi PT. Putra Tunas Megah pada tahun 2005.

PT. Putra Tunas Megah merupakan sebuah perusahaan swasta yang bergerak dalam bidang konstruksi pabrik kelapa sawit (PKS) dan pembuatan mesin-mesin untuk keperluan PKS. Pada awalnya, perusahaan ini memproduksi mesin-mesin pabrik kelapa sawit dalam skala kecil. Namun seiring dengan meningkatnya permintaan pasar, maka perusahaan ini terus mengembangkan produknya dan memperluas daerah pemasarannya. Dan saat ini, perusahaan Putra Tunas Megah telah mengembangkan daerah pemasarannya sampai ke Kalimantan, Jawa dan Sulawesi.

4.1.2 Lokasi Perusahaan

PT. Putra Tunas Megah memiliki kantor pusat yang beralamat di Jl. Gandhi No. 136 Medan yang menjadi tempat pengurusan masalah administrasi dan masalah di luar produksi lainnya. PT. Putra Tunas Megah memiliki dua

Manurung I No. 8, Medan. Workshop ini memproduksi sterilizerdan berbagai jenis mesin yang dipesan oleh pabrik kelapa sawit (PKS). Engineering workshop

kedua terletak di KIM 1 Pergudangan Intan Paya Rumput. Workshop ini dikhususkan untuk pembuatan pintu sterilizer.

4.1.3 Visi dan Misi Perusahaan 4.1.3.1Visi Perusahaan

Visi merupakan pernyataan keinginan perusahaan untuk menjadi apa di masa yang akan dating. Visi PT. Putra Tunas Megah adalah:

“Menjadi kontraktor pabrik kelapa sawit yang terpercaya di Indonesia dan

produsen sterilizer door yang dominan di pasar pabrik kelapa sawit.” 4.1.3.2Misi Perusahaan

Untuk mewujudkan visinya, PT. Putra Tunas Megah memiliki misi sebagai berikut:

1. Secara aktif berpartisipasi di dalam tender pembangunan pabrik kelapa sawit dan mengajukan harga yang bersaing.

2. Mengelola dan menjaga biaya operasional perusahaan sehingga margin keuntungan perusahaan dapat maksimal.

3. Bersaing dengan menyediakan produk yang bermutu, sesuai dengan spesifikasi permintaan.

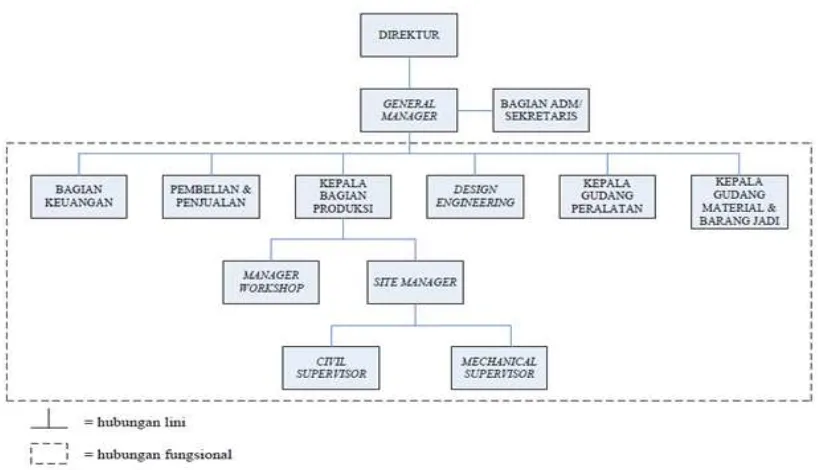

4.1.4 Struktur Organisasi

PT. Putra Tunas Megah menggunakan struktur organisasi lini-fungsional. Hubungan fungsional adalah hubungan kerja dengan pembagian tugas dilakukan menurut fungsi-fungsi tugas yang diberikan perusahaan. Hubungan fungsional yang dijumpai pada perusahaan ini, yaitu di bawah General Manager ada 6 bagian sesuai dengan fungsinya (Keuangan, Pembelian dan Penjualan, Produksi,

Gambar 4.1 Tugas, wewenang, dan tanggung jawab setiap pemegang jabatan. Sumber: PT. Putra Tunas Megah

4.1.5 Jumlah Tenaga Kerja dan Jam Kerja 4.1.5.1 Jumlah Tenaga Kerja

Tenaga kerja di PT. Putra Tunas Megah digolongkan menjadi dua jenis yang terdiri dari:

1. Tenaga kerja tetap yaitu tenaga kerja yang mendapat upah/gaji tetap setiap bulannya sesuai dengan jabatan dan pekerjannya.

2. Tenaga kerja tidak tetap (tenaga kerja borongan) yaitu tenaga kerja yang upah/gajinya dibayar oleh kontraktor yang mempekerjakannya.

Tabel 4.1 Jabatan dan Jumlah Tenaga Kerja PT. Putra Tunas Megah

Jabatan Pria Wanita Jumlah

Direktur 1 1

General Manager 1 1

Sekretaris 1 1

Pembelian & Penjualan 1 1

Keuangan 1 1

Manager 3 3

Design Engineering 1 1

Supervisor 8 8

Mekanik 3 3

Satpam 4 4

Karyawan Bagian Produksi 30 2 32

Karyawan Lapangan 25 25

Total 75 6 81

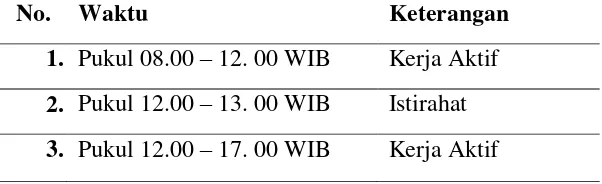

4.1.5.2 Jam Kerja

PT. Putra Tunas Megah menetapkan hari kerja efektifnya dimulai dari hari Senin sampai hari Jumat dengan jam kerja sebanyak delapan jam per hari. Apabila seorang pekerja bekerja di luar dari jam kerja tersebut, maka akan dihitung sebagai jam kerja lembur. Untuk keterangan lebih rinci mengenai jam kerja di PT. Putra Tunas Megah baik bagi tenaga kerja tetap maupun tenaga kerja borongan dapat dilihat pada Tabel 4.2.

Tabel 4.2 Jam Kerja Pada PT. Putra Tunas Megah

No. Waktu Keterangan

4.2 Proses Pembuatan Produksi Sterilizer PT. Putra Tunas Megah Medan Pada PT. Putra Tunas Megah memiliki beberapa alur produksi, diantaranya sebagai berikut:

1. Pemotongan

Pada tahap awal proses pemotongan dilakukan dengan cek material yang akan dipotong dengan melihat ukuran plat besi. Selanjutnya marking yaitu penandaan pada plat besi yang akan dipotong oleh pekerja bagian pemotongan.

2. Pengerolan

Lembaran baja yang telah dipotong selanjutnya dipindahkan ke mesin roll

dengan menggunakan crane. Pengerolan merupakan proses pembentukan yang dilakukan dengan menjepit plat diantara dua rol. Rol tekan dan rol utama berputar berlawanan arah sehingga dapat menggerakan plat. Plat bergerak linear melewati rol pembentuk. Posisi rol pembentuk berada di bawah garis gerakkan plat, sehingga plat tertekan dan mengalami pembengkokan.

3. Pengelasan

Pengelasan dilakukan untuk menyambungkan bagian-bagian dari

sterilizer. Pengelasan memerlukan panas dan bahan lain untuk menghasilkan bahan sambungan.

4. Pembubutan

5. Fabrikasi

Dalam tahap ini dilakukan perakitan dari tiap komponen sampai pengecatan. 4.3 Identifikasi Potensi Bahaya Dengan Menggunakan Mengunakan

Metode Job Safety Analysis

Analisa data dilakukan dengan menggunakan Job Safety Analysis (JSA) dengan langkah-langkah sebagai berikut :

1. Memilih pekerjaan (Job selection) 2. Menguraikan pekerjaan (Job breakdown)

3. Mengidentifikasi bahaya ( Hazard identification) 4. Pengendalian bahaya (Hazard control)

4.3.1 Memilih Pekerjaan (Job Selection)

Pekerjaan yang dianalisa yaitu pekerjaan yang terdapat pada proses: a) Pemotongan

b) Pengerolan c) Pengelasan d) Pembubutan e) Fabrikasi

4.3.2 Menguraikan Pekerjaan (Job Breakdown) 4.3.2.1 Pemotongan

Langkah-langkah kerja yang dilakukan adalah sebagai berikut: 1. Cek material

Pengecekan dilakukan bertujuan untuk memastikan bahwa material ada sebelum diproses. Selanjutnya sebelum plat besi diukur dan dipisahkan menurut ukurannya masing-masing karena ketebalan tiap plat besi berbeda-beda.

2. Menyiapkan alat

Peralatan yang digunakan yaitu palu, paku, meteran, dan cutting toast yang digunakan untuk memotong plat. Pekerja menyusun lintasan cutting toast

diatas plat besi yang telah ditandai kemudian meletakkan cutting toast diatas lintasan.

3. Marking

Sebelum dilakukan proses pemotongan terlebih dahulu dilakukan pembuatan pola pada plat yang akan dipotong. Plat yang akan dipotong ditandai/digrip dengan palu dan paku sesuai dengan bagian yang akan dibuat.

4. Menghidupkan cutting toast

5. Menjalankan cutting toast

Mesin cutting toast akan bekerja secara otomatis selanjutnya pekerja mengawasi jalannya dan memindahkan alat kebagian lain yang sudah ditandai.

6. Cek hasil pemotongan

Plat yang telah dipotong akan di cek apakah sesuai dan benar sesuai dengan pola.

7. Memindahkan plat menggunakan crane

Plat yang sudah dipotong dipindahkan ke tempat penumpukan bahan sementara menggunakan crane untuk di lakukan proses pengerolan.

4.3.2.2 Pengerolan

Material yang akan di roll adalah material ukuran besar. Langkah-langkah kerja yang dilakukan adalah sebagai berikut:

1. Menghidupkan mesin roll

Pekerja menghidupkan mesin dengan menekan tobol pada panel. 2. Mengambil bahan dengan crane

Bahan yang akan di roll diambil menggunakan crane dan dibawa ke mesin

roll.

3. Menjalankan mesin roll

Setelah mesin roll hidup pekerja membawa plat besi yang terdapat di crane

4.3.2.3 Pengelasan

Pada bagian pengelasan terbagi menjadi beberapa bagian: a) Pengelasan material ukuran besar

1. Menyiapkan alat

Pada proses pengelasan pekerja digunakan menyiapkan peralatan yang digunakan. Peralatan diambil dari gudang dan dibawa menuju tempat pengelasan.

2. Potong sisa pengerolan (pancingan)

Plat yang telah selesai di roll akan dipotong sisa pengerolan/ pancingan yang berada di ujung plat. Pancingan adalah sisa dari plat yang tidak di

roll oleh mesin. 3. Las pertemuan roll

Selanjutnya pertemuan roll dilas secara manual. Proses pengelasan dilakukan dengan keadaaan plat besi masih berada di mesin roll.

4. Cek dimensi

Hasil pengelasan di check untuk melihat hasil pengelasan. 5. Gerinda

Hasil dari pengelasan akan di gerinda yang bertujuan untuk merapikan hasil las.

6. Mengeluarkan hasil roll dari mesin

7. Memindahkan dengan crane

Hasil pengerolan yang sudah bisa dikeluarkan kemudian diangkat dan dipindahkan ke tempat penumpukan sementara menggunakan crane. b) Pengelasan dish end

1. Diangkat menggunakan crane

Material yang sudah dipotong dipidahkan ke mesin jack menggunakan

crane. 2. Jack

Proses pengejekan masih dibantu dengan tenaga manusia untuk memutar plat besi yang sedang di jack.

3. Cek hasil

Material yang sudah di jack kemudian dilakukan pengecekan untuk melihat hasil pengejekan.

c) Stel las

Stel las adalah proses pengelasan untuk menggabungkan atau menyatukan dua buah komponen menjadi satu. Pada tahap ini komponen yang digabungkan antara lain: komponen body dengan ring body, komponen dish end dengan ring dish end. Proses pengelasan dilakukan menggunakan las robot otomatis dan dengan las manual.

3.3.2.4Pembubutan

1. Menghidupkan mesin

2. Memindahkan ke mesin bubut

Bagian yang akan dibubut yaitu komponen sterilizer yang sudah digabungkan kemudian dibawa ke mesin bubut menggunakan crane. 3. Pengetesan bubut

Setelah bagian body diletakkan di atas mesin bubut, pekerja mengunci

body agar tidak bergeser ketika mesin mulai berputar. Kemudian pekerja mengidupkan mesin dan mengatur mata pahat bubut pada bagian yang akan di bubut. Bagian body yang sudah terkunci kemudian diputar oleh mesin bubut untuk mengetahui apakah body sudah pada posisi yang pas dan tidak akan bergeser ketika berputar.

4. Bubut primary

Pada pembubutan primary dilakukan untuk menghaluskan sisi body dan membuat ulir pada body.

5. Ambil sampah bubut

Ketika proses pembubutan berlangsung terdapat sampah sisa bubutan yang harus dibersihkan. Pekerja menggunakan besi panjang untuk mengambil sampah bubutan pada sekitar body yang sedang berputar. 6. Potong gigi

Pemotongan bagian atas body membentuk siku. 7. Pasang SUS

8. Bubut secondary

Menghaluskan kembali setelah dilakukan potong gigi dan pasang sus. 3.3.2.5Fabrikasi

1. Memindahkan dengan crane

Komponen pintu sterilizer yang sudah selesai dibubut dan dilas dipindahkan menggunakan crane.

2. Perakitan

Semua komponen pintu sterilizer dirakit kemudian dilakukan pengelasan kembali dan kemudian dilakukan pemasangan baut.

3. Pengecatan

Pintu sterilizer yang sudah selesai dirakit kemudian dicat menggunakan cat semprot (spray gun).

4.3.3 Mengidentifikasi Bahaya (Hazard Identification)

Semua potensi bahaya yang terdapat pada proses pembuatan sterilizer

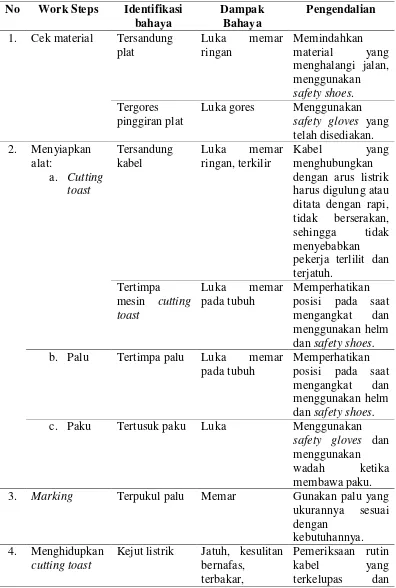

4.3.3.1 Identifikasi Potensi Bahaya Pada Proses Pemotongan Tabel 4.4 Identifikasi Potensi Bahaya Pada Proses Pemotongan

No Work Steps Identifikasi bahaya

Dampak Bahaya

Pengendalian

1. Cek material Tersandung plat pekerja terlilit dan terjatuh.

Kejut listrik Jatuh, kesulitan bernafas,

terbakar,

7. Memindahkan

Kejut listrik Jatuh, kesulitan bernafas,

Luka gores Menggunakan

safety gloves yang

Luka gores Menggunakan

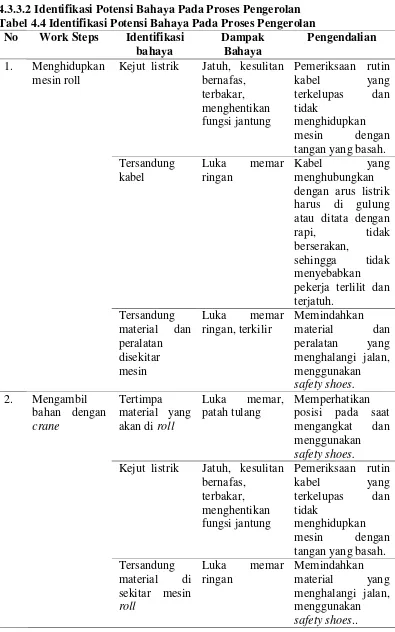

4.3.3.2 Identifikasi Potensi Bahaya Pada Proses Pengerolan Tabel 4.4 Identifikasi Potensi Bahaya Pada Proses Pengerolan

No Work Steps Identifikasi bahaya

Kejut listrik Jatuh, kesulitan bernafas, pekerja terlilit dan terjatuh.

Tergores material yang akan diroll

Luka gores Menggunakan

safety gloves yang telah disediakan. 3. Menjalankan

mesin roll

Tertimpa material

Luka memar, patah tulang

Memperhatikan posisi pada saat mengangkat dan menggunakan

safety shoes.

Terjepit mesin

roll

Memar, terkilir, patah tulang

Mematuhi prosedur

kerja dan

berkonsentrasi pada saat bekerja. Tergores

material

Luka gores Menggunakan

safety gloves yang telah disediakan. Kejut listrik Jatuh, kesulitan

bernafas, terbakar, menghentikan fungsi jantung

Pemeriksaan rutin kabel yang terkelupas dan tidak

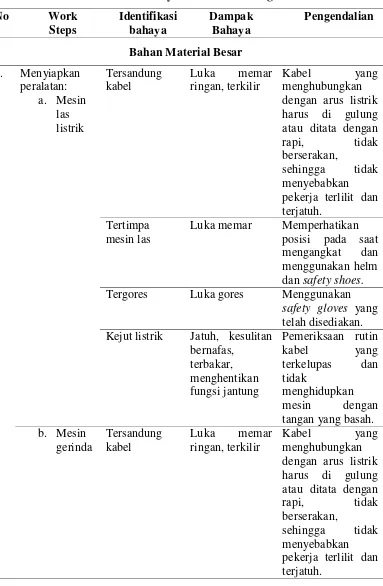

4.3.3.3 Identifikasi Potensi Bahaya Pada Proses Pengelasan Tabel 4.5 Identifikasi Potensi Bahaya Pada Proses Pengelasan

No Work pekerja terlilit dan terjatuh.

Tertimpa mesin las

Luka memar Memperhatikan posisi pada saat mengangkat dan menggunakan helm dan safety shoes.

Tergores Luka gores Menggunakan

safety gloves yang telah disediakan. Kejut listrik Jatuh, kesulitan

Tertimpa mesin gerinda

Luka memar Memperhatikan posisi pada saat mengangkat dan menggunakan helm dan safety shoes.

Tergores mata gerinda

Luka gores Menggunakan

safety gloves yang telah disediakan. Kejut listrik Jatuh, kesulitan

bernafas,

Terkena sinar

4. Cek dimensi Tergores hasil pengerolan

Luka gores Menggunakan

safety gloves yang

Terjepit Terluka, terkilir Mematuhi prosedur

kerja dan

7. Memindahkan

Kejut listrik Jatuh, kesulitan bernafas, tangan yang basah. Tersandung

Luka gores Menggunakan

safety gloves yang telah disediakan. Dish End

1. Menghidupka n mesin

Kejut listrik Jatuh, kesulitan bernafas,

Luka memar Memindahkan material yang

Tersandung

Luka gores Menggunakan

safety gloves yang

Stel Las pekerja terlilit dan terjatuh.

Tertimpa peralatan

Luka memar Memperhatikan posisi pada saat mengangkat dan menggunakan

safety shoes.

Tergores Luka gores Menggunakan

safety gloves yang telah disediakan. Kejut listrik Jatuh, kesulitan

Tergores material

Luka gores Menggunakan

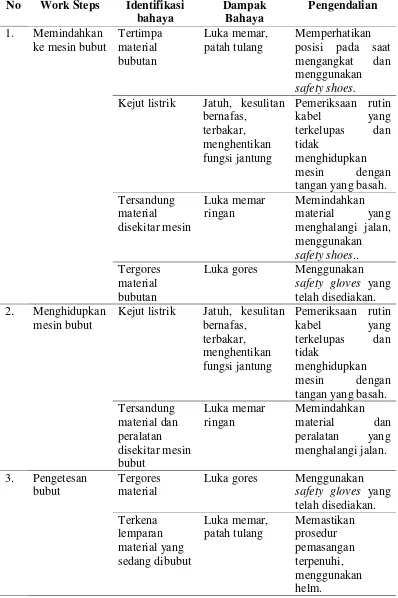

4.3.3.4 Identifikasi Potensi Bahaya Pada Proses Pembubutan Tabel 4.6 Identifikasi Potensi Bahaya Pada Proses Pembubutan

No Work Steps Identifikasi bahaya

Kejut listrik Jatuh, kesulitan bernafas,

Kejut listrik Jatuh, kesulitan bernafas,

Luka gores Menggunakan

Tangan terjepit Memar, terkilir, 4. Bubut primary Tergores

material

Luka gores Menggunakan

safety gloves yang

Tangan terjepit Memar, terkilir, patah

Panas mesin Luka bakar Menggunakan

safety gloves yang

Luka gores Menggunakan

safety gloves yang

Panas mesin Luka bakar Menggunakan

Sampah bubut terkena mata

Iritasi, buta Menggunakan kacamata kerja (gogless).

6. Potong gigi Tergores material

Luka gores Menggunakan

safety gloves yang

Kejut listrik Shock, terbakar, Pemeriksaan rutin kabel yang

Luka gores Menggunakan

safety gloves yang telah disediakan. Kejut listrik Jatuh, kesulitan

bernafas,

Luka gores Menggunakan

Terkena

Tangan terjepit Memar, terkilir, patah

Panas mesin Luka bakar Menggunakan

safety gloves yang telah disediakan.

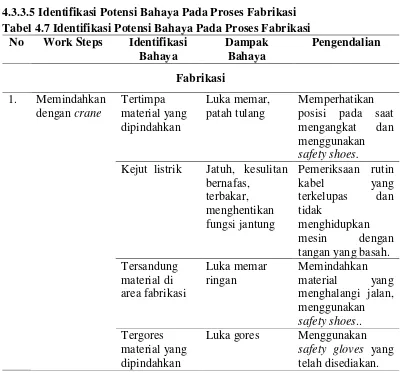

4.3.3.5 Identifikasi Potensi Bahaya Pada Proses Fabrikasi Tabel 4.7 Identifikasi Potensi Bahaya Pada Proses Fabrikasi

No Work Steps Identifikasi Bahaya

Kejut listrik Jatuh, kesulitan bernafas,

Luka gores Menggunakan

2. Perakitan Tertimpa

Tergores Luka gores Menggunakan

BAB V PEMBAHASAN

5.1 Identifikasi Bahaya Pada Proses Pemotongan

Pada tahap awal proses pemotongan, pekerja melakukan cek material terhadap plat yang akan digunakan untuk memeriksa bahwa material yang akan di proses tersedia dan ukurannya sesuai dengan kebutuhan. Cek material juga dilakukan untuk mengukur ketebalan plat yang tersedia. Pada saat melakukan cek material, pekerja berpotensi tersandung dan tergores material. Hal ini disebabkan karena material yang berupa plat besi disusun bertumpuk dipermukaan tanah, sehingga jika pekerja tidak hati-hati ketika berjalan maka akan tersandung dan tergores material. Untuk menghindari hal tersebut sebaiknya pekerja harus menggunakan safety gloves dan memindahkan material yang menutupi jalan agar pekerja tidak tersandung.

Tahap selanjutnya yaitu menyiapkan peralatan untuk memotong plat yaitu

tidak menyebabkan pekerja terlilit dan terjatuh dan Memperhatikan posisi pada saat mengangkat dan menggunakan helm dan safety shoes.

Tahap selanjutnya yaitu melakukan marking pada plat besi sesuai dengan pola. Pertama-tama plat besi diukur ketebalannya kemudian mengukur panjang dan lebar sesuai dengan pola. Setelah diukur plat besi digrip/dibagian yang akan dipotong dengan palu dan paku. Pada saat melakukan pengukuran dan grip, pekerja berada pada posisi jongkok dan membungkuk. Potensi bahaya yang dapat terjadi yaitu terkena pukulan palu. Bahaya tersebut dapat dihindari dengan menggunakan palu yang ukurannya sesuai dengan kebutuhannya

Peralatan yang sudah diambil kemudian disusun diatas plat besi yang akan dipotong dan kabel dihubungkan dengan saklar listrik. Alat yang digunakan untuk memotong plat besi yaitu mesin cutting toast. Cara kerja mesin cutting toast yaitu gas asetilen atau gas oksigen ditekan pada tekanan tinggi dan diberi percikan api untuk mulai menjalankannya. Dengan tekanan dan panas yang tinggi, maka plat akan terpotong. Pekerja harus memantau pergerakan mesin agar sesuai dengan pola yang sudah digrip/ditandai dan memindahkan ke bagian yang lain ketika sudah selesai.

percikan api pada mesin agar dapat dijalankan. Bahaya lainnya yang dapat terjadi yaitu tersandung kabel yang terdapat disekitaran pekerja dan bising akibat suara yang dihasilkan oleh mesin.

Pada saat menjalankan mesin cutting toast pekerja mempunyai potensi yang berbahaya. Bahaya yang dapat terjadi antara lain tersandung kabel, tertimpa alat, terkena percikan api, dan suara bising yang dihasilkan dari mesin.

Menurut Ridley (2008), pencegahan terhadap peralatan listrik yaitu dengan cara: memindahkan atau memasukkan kabel yang melintasi lantai ke dalam konduit khusus yang rata dengan lantai, melakukan inspeksi kontak (plug), soket, kabel, dan peralatan listrik secara rutin oleh teknisi yang berkualifikasi dan melakukan penggantian barang yang rusak, perbaikan peralatan hanya dilakukan oleh teknisi yang berkualifikasi, peralatan harus diisolasikan dari arus listrik, dan melarang penggunaan peralatan yang tidak berhubungan dengan pekerjaan, misalnya ketel, radio, dan sebagainya.

Pekerja sering mengabaikan keselamatannya dalam bekerja. Hal ini dapat dilihat dari tidak lengkapnya alat pelindung diri yang digunakan, pekerja hanya memakai safety shoes, baju, dan celana panjang. Menurut Rijanto (2011), tindakan pencegahan dalam bentuk alat pelindung diri dapat dilakukan dengan cara memakai pelindung pernafasan (respirator) apabila gas, debu dan uap tidak dapat ditahan dibawah nilai ambang batas. Gunakan kaca mata pelindung dengan pelindung samping, helm, dan pelindung muka, untuk melindungi mata. Pakaian pelindung yang diperlukan oleh pekerja yaitu sarung tangan “gauntlet” tahan api,

tudung atau penutup bahu dari kulit atau bahan tahan api lainnya, dan topi pelindung atau pelindung kepala.

Pekerjaan pengelasan dan pemotongan jangan diijinkan dilakukan di dekat ruangan yang berisi uap, cairan, atau debu mudah menyala atau terbakar. Semua tempat di sekitarnya harus di ventilasi, dan dilakukan pengecekan gas. Dilakukan upaya melakukan untuk mencegah peningkatan konsentrasi peledakan. Peralatan penyedot udara setempat agar dipasang untuk membuang gas-gas, uap-uap, dan kabut yang muncul di sekitarnya atau terjadi akibat pekerjaan pengelasan atau pemotongan.

Operator dan pekerja lainnya yang semua bagian tubuh dapat terpapar radiasi ultra violet dan inframerah dilindungi terhadap terbakarnya kulit dan jenis cedera yang lain. Pakaian gelap lebih disukai daripada warna terang karena mengurangi pantulan terhadap muka operator dibawah topi. Pakaian dari kain woll daripda kain katun karena lebih tahan terhadap lapuk, dan tidak mudah untuk tersulut api. Bagian luar pakaian harus bebas dari oli dan gemuk. Apron dan pakaian overall jangan ada kantong depan, dimana percikan dapat masuk (Rijanto, 2011).

Plat yang sudah dipotong akan dilakukan pengecekan hasil dengan mengukur hasil potongan untuk melihat apakah sudah sesuai dengan pola. Apabila sudah sesuai plat dapat dipindahkan ke proses selanjutnya. Pada tahap ini pekerja dapat berpotensi tersandung kabel mesin yang masih ada di sekitar material dan tergores oleh material.

Kabel-kabel yang tidak sedang digunakan sebaiknya digulung atau disimpan agar tidak membuat bahaya bagi pekerja. Kabel yang sedang digunakan sebaiknya dilakukan penataan seperti menggantung kabel pada dinding atau tiang di sekitar area kerja, meletakkan kabel di pinggir dinding agar tidak mengganggu proses kerja, membuat saklar di dekat area kerja agar tidak banyak menggunakan kabel sambung. Menurut Rijanto (2011), kabel dan selang di lantai menyebabkan bahaya tersandung dan tejungkal, untuk itu sebaiknya digantung, atau apabila diletakkan di lantai harus dilindungi dengan kayu atau dibuatkan jalur khusus. Kabel dan selang juga dapat disangga sedemikian rupa sehingga tidak terpukul oleh benda-benda yang sedang dibawa atau dipindahkan.

Pemindahan plat yang sudah dipotong menggunakan bantuan crane. Kemudian rantai besi yang dipasang pada plat dipastikan sudah terpasang dengan benar, kemudian plat diangkat dengan crane dari permukaan tanah dan dijalankan menuju tempat penumpukan sementara lalu plat diturunkan secara perlahan diatas permukaan tanah.

menjalankan crane apabila kontrol terdapat kerusakan, tergores material dan tersandung material yang akan diangkat atau yang ada disekitar pekerja apabila tidak disusun rapi dan pekerja kurang konsentrasi.

Untuk memastikan agar tidak terjadi bahaya maka harus diperhatikan benar kondisi crane yang akan digunakan serta fungsi kontrolnya. Beban angkat

cranejuga harus sesuai dengan beban unit yang akan diangkat. Gunakan tali pengangkat yang konstruksinya direkomendasikan untuk penggunaan crane. Pemasangan rantai pengikat harus simetris dan bertumpu pada satu titik berat agar unit seimbang dan tidak jatuh.

Selain itu pergerakan crane harus dipandu oleh kode standar dari aba-aba yang disampaikan kepada operator crane oleh pengarah. Aba-aba harus dapat dilihat atau terlihat setiap saat. Bila aba-aba secara visual tidak mencukupi, gunakan alat komunikasi lainnya. Operator mengontrol semua pergerakan jembatan, roda-roda, dan pengangkatan, dari lantai. Hanya boleh ada satu petugas yang ditunjuk saja yang berwenang memberi aba-aba kepada operator. Operator jangan menggerakkan peralatannya sebelum aba-abanya dimengerti dengan jelas. Bila suatu kecelakaan tidak dapat dihindari karena mengikuti aba-aba, operator harus segera memberitahu kepada petugas aba-aba sehingga perbaikan dapat dilakukan. Pekerja yang membantu di sekitarnya harus diinstruksikan untuk tidak berada di bawah beban (Rijanto, 2011).

kelebihan batas. Beban boleh di angkat hanya bila letaknya benar-benar telah di bawah crane. Bila beban tidak benar-benar terpusat akan dapat menyebabkan terayun saat di angkat dan dapat menyebabkan cedera. Tidak seorang pun boleh berada di bawah beban yang sedang diangkat atau diturunkan. Perhatikan dengan benar pemakaian, kegagalan pemakaian, dan pengoperasian yang benar pada peralatan, seperti pengait beban, tali, rem, kopling, dan tombol-tombol pembatas (Rijanto, 2011).

5.2 Identifikasi Bahaya Pada Proses Pengerolan

Pada tahap awal pengerolan, pekerja terlebih dahulu menghidupkan mesin

roll dan memastikan mesin dalam keadaan baik. Bahaya yang dapat terjadi pada tahap ini adalah pekerja dapat tersandung kabel disekitar mesin, tersandung material/peralatan apabila tidak tersusun rapi dan pekerja yang tidak berkonsentrasi dan tersengat arus listrik ketika menghubungkan mesin dengan arus listrik.

Plat besi yang sudah dipotong dipindahkan menggunakan crane ke tempat mesin pengerolan. Pemindahan plat yang sudah dipotong menggunakan bantuan

crane. Kemudian rantai besi yang dipasang pada plat dipastikan sudah terpasang dengan benar, kemudian plat diangkat dengan crane dari permukaan tanah dan dijalankan menuju mesin roll.

Untuk memastikan agar tidak terjadi bahaya yang tidak diinginkan seperti tertimpa material,bahaya listrik, tersandung dan tergores material maka harus diperhatikan benar kondisi crane yang akan digunakan serta fungsi kontrolnya. Beban angkat crane juga harus sesuai dengan beban unit yang akan diangkat. Gunakan tali pengangkat yang konstruksinya direkomendasikan untuk penggunaan crane. Pemasangan rantai pengikat harus simetris dan bertumpu pada satu titik berat agar unit seimbang dan tidak jatuh.

Kapasitas angkat beban aman setiap peralatan angkat harus diperhatikan dengan jelas. Alat angkat di atas kepala yang beroperasi di atas rel atau roda-roda harus mempunyai penghentian atau alat pembatas pada peralatan untuk mencegah kelebihan batas. Beban boleh di angkat hanya bila letaknya benar-benar telah di bawah crane. Bila beban tidak benar-benar terpusat akan dapat menyebabkan terayun saat di angkat dan dapat menyebabkan cedera. Tidak seorang pun boleh berada di bawah beban yang sedang diangkat atau diturunkan. Perhatikan dengan benar pemakaian, kegagalan pemakaian, dan pengoperasian yang benar pada peralatan, seperti pengait beban, tali, rem, kopling, dan tombol-tombol pembatas (Rijanto, 2011).

Pengerolan merupakan proses pembentukan yang dilakukan dengan menjepit plat diantara dua rol. Rol tekan dan rol utama berputar berlawanan arah sehingga dapat menggerakan plat. Plat bergerak linear melewati rol pembentuk. Posisi rol pembentuk berada di bawah garis gerakkan plat, sehingga plat tertekan dan mengalami pembengkokan. Akibat penekanan dari rol pembentuk dengan putaran rol penjepit ini maka terjadilah proses pengerolan. Pada saat plat bergerak melewati rol pembentuk dengan kondisi pembengkokan yang sama maka akan menghasilkan radius pengerolan yang merata.

menggunakan control panel. Proses membuat plat menjadi lingkaran harus dilakukan berulang-ulang, plat digerakkan keluar dan masuk berulang kali sampai berbentuk lingkaran.

Pada saat menjalankan mesin roll bagian seperti tangan atau jari dapat terjepit mesin yang menyebabkan memar, terkilir dan patah tulang. Pekerja dapat tertimpa dan tergores material yang akan di roll apabila material tidak terpasang dengan benar. Pekerja yang tertimpa material dapat menyebabkan luka memar sampai patah tulang. Untuk menghindari bahaya-bahaya tersebut diperlukan pengendalian bahaya. Pekerja harus mematuhi prosedur dan konsentrasi pada saat proses berlangsung. Pada saaat bekerja harus berada pada posisi yang benar dan memastikan material yang akan di roll sudah aman dan tidak akan terlepas dari mesin. Selain itu pekerja harus menggunakan helm, safety shoes dan safety gloves.

cukup untuk membaca pesan yang disampaikan, sehingga bisa menghindari bahaya dan melakukan tindakan yang diperlukan untuk menjaga keselamatan.

Gambar 5.1 Rambu-rambu K3 Sumber: google

5.2 Identifikasi Bahaya Pada Proses Pengelasan

a. Pengelasan bahan material besar

Tahap awal pengelasan yaitu menyiapkan peralatan yang akan digunakan di dalam gudang penyimpanan. Pada saat mengambil peralatan, pekerja bisa tertimpa dan tergores alat apabila tidak berhati-hati dan tidak berkonsentrasi yang dapat mengakibatkan luka memar dan gores pada tubuh. Selain itu pekerja juga bisa terjatuh akibat tersandung kabel mesin yang tidak beraturan yang menyebabkan luka memar pada tubuh. Untuk mencegah terjadinya hal tersebut seharusnya pekerja selalu menggunakan pelindung diri juga harus menggulung kabel dan menata dengan rapi agar tidak berserakan setelah memakainya.

Pada proses pengelasan plat besi yang sudah selesai di rol, sisa pengerolan/pancingan akan dipotong secara manual. Pancingan adalah sisa dari plat besi yang tidak di roll. Pemotongan dilakukan ketika plat besi masih berada didalam mesin roll. Setelah pancingan dipotong, plat besi kemudian di las pertemuan roll. Plat yang sudah dilas kemudian digerinda untuk membersihkan terak dan merapikan sisa pengelasan yang tidak rapi. Pada saat melakukan pemotongan dan penggerindaan jika tidak memperhatikan prosedur dan aspek keselamatan dan kesehatan kerja dapat memotong bagian tangan, dimana bagian jari merupakan bagian tubuh yang sangat berisiko terhadap bahaya ini. Kemudian plat yang sudah selesai kemudian dipindahkan ke tempat penumpukan sementara menggunakan crane.

sinar ultra violet dan infra merah, dan terhirup asap dapat terjadi. Ketika melakukan pengelasan dan gerinda pekerja sering mengabaikan keselamatan dalam bekerja, contohnya masih banyak yang tidak menggunakan alat pelindung diri. Tidak semua pekerja menggunakan alat pelindung diri yang lengkap. Pada saat bekerja biasanya para pekerja memakai safety shoes, safety gloves, dan terkadang memakai pelindung muka.

Tindakan pencegahan dalam bentuk alat pelindung diri dapat dilakukan dengan cara memakai pelindung pernafasan (respirator) apabila gas, debu dan uap tidak dapat ditahan dibawah nilai ambang batas. Gunakan kaca mata pelindung dengan pelindung samping, helm, dan pelindung muka, untuk melindungi mata. Pakaian pelindung yang diperlukan oleh pekerja yaitu sarung tangan “gauntlet” tahan api, apron (celemek) kulit atau bahan tahap api lainnya, sepatu pelindung, tudung atau penutup bahu dari kulit atau bahan tahan api lainnya, dan topi pelindung atau pelindung kepala.

Menurut Rijanto (2011), sebelum digunakan periksa kekencangan piringan atau roda yang terlepas dapat terlempar dari gerindanya dan menyebabkan cedera serius. Tetapi juga jangan terlalu kencang karena dapat merusak pengikat piringan atau rodanya. Pastikan bahwa posisi switch dalam keadaan off sebelum memasukkan plug listrik. Operator harus memegang kuat gerinda atau bilahnya dan menjauhkan dari tubuhnya atau orang lain saat menghidupkannya. Peringatkan operator untuk tidak menggunakan gerinda putar dengan bilah menghadap ke arah mereka, karena bila meleset dapat menyebabkan cedera. Operator harus menyingkirkan semua benda yang dapat menyala akibat percikan gerinda.

Selalu kenakan pelindung mata atau kaca mata keselamatan dengan penutup samping, dan pelindung muka bila diperlukan. Kenakan respirator debu untuk area kondisi kerja yang berdebu. Kenakan pelindung telinga selama periode operasi yang diperpanjang. Pemeriksaan udara mungkin harus dilakukan untuk mengetahui apakah udara tercemar selama batas waktu yang ditentukan, disebabkan oleh penggerindaan (Rijanto, 2011).

Plat yang sudah selesai di las dan di gerinda kemudian dikeluarkan dari mesin

b. Dish End

Pada tahap ini plat besi bagian dish end akan dilakukan proses jack. Pengejekan dilakukan untuk membuat plat besi yang sudah dipotong berbentuk lingkaran menjadi cembung. Sebelum dilakukan proses pengejekan, terlebih dahulu pekerja menghidupkan mesin jack dan menyiapkan peralatan yang akan digunakan.

Plat dipindahkan menggunakan crane menuju mesin jack. Proses pengejekan masih dibantu dengan tenaga manusia, dimana dua orang pekerja harus memutar plat besi sampai proses jack selesai. Ketika pekerja memutar plat besi, posisi kerja dengan duduk pada bagian samping mesin jack. Pekerja menempatkan dirinya pada kondisi yang tidak aman akibat tindakannya yang tidak aman, dimana pekerja dapat tertimpa material karena posisi pekerja yang terlalu dekat dengan material, tangan terluka ketika memutar material, dan bahaya listrik seperti tersengat/tersetrum. Pekerja juga tidak menggunakan helm ketika bekerja, bahaya dapat dicegah dengan mematuhi prosedur dan konsentrasi pada saat proses berlangsung.

c. Stel las

Setelah itu dilakukan pengelasan secara manual pertemuan antara dua buah komponen.

Komponen yang sudah dirakit akan dilakukan pengelasan robot pada bagian luar dengan mesin las robot otomatis. Posisi ketika bekerja dengan dudukdisamping mesin yang berada pada tempat yang tinggi. Saat proses pengelasan pekerja tidak menggunakan APD yang lengkap, pekerja hanya memakai topi, safety shoes, celana panjang. Pekerja berpotensi terkena bahaya listrik yaitu tersetrum listrik, terkena percikan api dari pengelasan, tersandung kabel disekitar yang dapat menyebabkan terjatuh, terhirup asap dan debu dari hasil pengelasan.

Menurut ILO (2013) pencegahan khusus untuk mencegah syok listrik dapat dilakukan dengan berbagai cara, diantaranya adalah lindungi atau cegah kabel untuk kontak dengan percikan api. Jangan mengganti elektroda dengan tangan terbuka atau memakai sarung tangan basah, atau berdiri di atas permukaan lantai atau tanah yang basah. Gunakan stop kontak pada kabel tenaga untuk unit pengelasan portabel sehingga tidak memungkinkan melepas plug tanpa membuka

Pada saat memindahkan plat menggunakan crane pekerja berpotensi tertimpa material, bahaya listrik, tersandung dan tergores material. Untuk mencegah agar tidak terjadi bahaya tersebut, maka harus diperhatikan benar kondisi crane yang akan digunakan serta fungsi kontrolnya serta keadaan disekitar crane. Beban angkat crane juga harus sesuai dengan beban unit yang akan diangkat. Gunakan tali pengangkat yang konstruksinya direkomendasikan untuk penggunaan crane. Pemasangan rantai pengikat harus simetris dan bertumpu pada satu titik berat agar unit seimbang dan tidak jatuh.

Selain itu pergerakan crane harus dipandu oleh kode standar dari aba-aba yang disampaikan kepada operator crane oleh pengarah. Aba-aba harus dapat dilihat atau terlihat setiap saat. Bila aba-aba secara visual tidak mencukupi, gunakan alat komunikasi lainnya. Operator mengontrol semua pergerakan jembatan, roda-roda, dan pengangkatan, dari lantai. Hanya boleh ada satu petugas yang ditunjuk saja yang berwenang memberi aba-aba kepada operator. Operator jangan menggerakkan peralatannya sebelum aba-abanya dimengerti dengan jelas. Bila suatu kecelakaan tidak dapat dihindari karena mengikuti aba-aba, operator harus segera memberitahu kepada petugas aba-aba sehingga perbaikan dapat dilakukan. Pekerja yang membantu di sekitarnya harus diinstruksikan untuk tidak berada di bawah beban (Rijanto, 2011).

bawah crane. Bila beban tidak benar-benar terpusat akan dapat menyebabkan terayun saat di angkat dan dapat menyebabkan cedera. Tidak seorang pun boleh berada di bawah beban yang sedang diangkat atau diturunkan. Perhatikan dengan benar pemakaian, kegagalan pemakaian, dan pengoperasian yang benar pada peralatan, seperti pengait beban, tali, rem, kopling, dan tombol-tombol pembatas (Rijanto, 2011).

Tujuan dari pengelasan adalah untuk menyatukan bagian-bagian logam. Semua proses pengelasan memerlukan panas dan kadang bahan-bahan lain untuk menghasilkan bahan sambungan. Karena untuk membuat bahan sambungan diperlukan panas yang tinggi, sejumlah produk sampingan terjadi dari proses tersebut, termasuk uap-uap dan gas-gas yang dapat menjadi bahan serius terhadap kesehatan pekerja. Bahaya terhadap keselamatan juga timbul berhubungan dengan pengelasan, seperti potensi terjadinya kebakaran atau peledakan, dan cedera akibat radiasi api las, syok akibat listrik, atau dalam penanganan bahan.

Bahaya terhadap kesehatan yang paling utama pada proses pengelasasan adalah terbentuknya uap-uap dan gas-gas. Jenis dan jumlah uap atau gasyang terbentuk tergantung ada proses, bahan dasar, bahan pengisi, dan pelindung gas, bila ada. Tingkat racun dari pencemar terutama tergantung pada konsentrasinya, dan pada respons fisiologis dari tubuh manusia.

kehilangan elastisitas paru-paru (emhysema), radang tenggorokan kronis (chronic bronchitis), dan sesak nafas (asphyxiation) (Rijanto, 2011).

Pekerjaan pengelasan dan pemotongan jangan diijinkan dilakukan di dekat ruangan yang berisi uap, cairan, atau debu mudah menyala atau terbakar. Semua tempat di sekitarnya harus di ventilasi, dan dilakukan pengecekan gas. Dilakukan upaya melakukan untuk mencegah peningkatan konsentrasi peledakan. Peralatan penyedot udara setempat agar dipasang untuk membuang gas-gas, uap-uap, dan kabut yang muncul di sekitarnya atau terjadi akibat pekerjaan pengelasan atau pemotongan (Rijanto, 2011).

Tindakan pencegahan dalam bentuk alat pelindung diri dapat dilakukan dengan cara memakai pelindung pernafasan (respirator) apabila gas, debu dan uap tidak dapat ditahan dibawah nilai ambang batas. Gunakan kaca mata pelindung dengan pelindung samping, helm, dan pelindung muka, untuk melindungi mata. Pakaian pelindung yang diperlukan oleh pekerja yaitu sarung tangan “gauntlet” tahan api, apron (celemek) kulit atau bahan tahap api lainnya,

sepatu pelindung, tudung atau penutup bahu dari kulit atau bahan tahan api lainnya, dan topi pelindung atau pelindung kepala.

pakaian overall jangan ada kantong depan, dimana percikan dapat masuk (Rijanto, 2011).

Pada proses pengelasan potensi bahaya yang paling sering terjadi yaitu tertimpa material dan kejut listrik. Pekerja lebih berpotensi tertimpa material karena dalam pengerjaannya material harus dipindahkan dari satu tempat ke tempat yang lain. Proses memindahkan material menggunakan crane dimana apabila posisi pada saat mengangkat tidak pas dapat menyebabkan pekerja tertimpa material yang diangkat. Potensi bahaya lain yang sering terjadi yaitu kejut listrik. Hal ni dikarenakan pekerja menggunakan peralatan portabel bertenaga. Untuk menjalankan peralatan tersebut harus menggunakan aliran listrik. Apabila terdapat kerusakan pada mesin dan pekerja tidak menyadarinya maka pekerja tersebut berpotensi untuk terjadi kejut listrik.

5.3 Identifikasi Bahaya Pada Proses Pembubutan

Pada tahap awal proses pembubutan, pekerja terlebih dahulu menghidupkan mesin bubut setelah itu material yang sudah dilas akan dipindahkan ke mesin bubut menggunakan crane. Menurut Nurdjito dan Achmad (2015),mesin bubut merupakan salah satu metal cutting machine dengan gerak utama berputar, tempat benda kerja dicekam dan berputar pada sumbunya, sedangkan alat potong (cutting tool) bergerak memotong sepanjang benda kerja, sehingga akan terbentuk geram.

Pada saat menghidupkan mesin, terdapat bahaya yang dapat merugikan pekerja jika tidak memperhatikan prosedur dan keselamatan dan kesehatan kerja. Bahaya yang dapat terjadi yaitu kejut listrik apabila terdapat kabel yang terkelupas, tersandung material dan peralatan yang berada disekitar mesin yang dapat membuat pekerja terjatuh. Bahaya tersebut dapat dicegah dengan pemeriksaan rutin kabel yang terkelupas dan tidak menghidupkan mesin dengan tangan yang basah dan memindahkan material dan peralatan yang menghalangi jalan.

Setelah material berada di mesin bubut pekerja akan melakukan pengetesan bubut, pekerja harus mengatur posisi material dan mengunci nya agar tidak bergeser ketika berputar. Selama proses ini pekerja harus berkonsentrasi tinggi karena apabila material belum terkunci dengan baik dan mesin sudah berputar maka pekerja yang berada disekitar mesin akan terkena lemparan material tersebut. Pekerja juga berpotensi tergores sisa material yang sudah dibubut karena sampah bubut sebelumnya masih ada yang tersisa disekitar mesin. Untuk mencegah bahaya tersebut, pekerja diwajibkan menggunakan pelindung diri seperti safety gloves, helm. Kebersihan lingkungan terutama daerah sekitar mesin harus bersih dan tidak ada sisa sampah bubutan sebelumnya. Memastikan prosedur pemasangan terpenuhi dan mematuhi prosedur kerja.

Pada saat menjalankan/bekerja pada mesin, harus teliti apakah bagian-bagian mesin bekerja normal. Jalankan mesin setelah alat-alat dan benda kerja terikat dan siap untuk dikerjakan. Jangan meninggalkan mesin yang sudah bekerja (Syamsudin, 1997).

maka akan menyebabkan luka pada pekerja. Selain itu dapat menyebabkan pahat atau alat potong yang terpasang patah atau terlempar ketika bertemu dengan material yang dibubut, apabila pahat tidak terjepit dengan baik.

Untuk mencegah terjadinya kecelakaan kerja terdapat larangan yang harus dilaksanakan pekerja. Menurut Syamsudin (1997), jangan menggunakan werkvak

(pakaian kerja) lengan panjang. Kemeja harus dimasukkan ke dalam celana, karena jika dibiarkan merumbai keluar, kemeja bisa tergulung oleh poros berulir yang dapat mengakibatkan patahnya pinggang pekerja (pembubut/operator). Gunakan kaca mata kerja (gogless). Jangan menaruh alat-alat pada bagian mesin (bed). Jangan memberi pendingin pada benda kerja yang sedang berputar dengan kain atau majun. Bersihkan lantai di sekitar mesin dari minyak, karena bisa terpeleset.

Material yang sudah selesai dibubut akan diangkat menggunakan crane

5.4 Identifikasi Bahaya Pada Proses Fabrikasi

Fabrikasi merupakan tahapan terakhir dalam pembuatan pintu sterilizer. Pada tahap ini seluruh material yang sudah selesai akan dipindahkan dan dikumpulkan pada satu tempat menggunakan crane. Pada saat crane dioperasikan, dapat menimbulkan beberapa bahaya ketika tidak dioperasikan secara benar, hati-hati, dan seksama. Bahaya yang dapat terjadi antara lain pekerja tertimpa material yang akan diangkat, kejut listrik ketika menjalankan crane apabila kontrol terdapat kerusakan, tergores material dan tersandung material yang akan diangkat atau yang ada disekitar pekerja apabila tidak disusun rapi dan pekerja kurang konsentrasi.

Komponen pintu sterilizer yang telah selesai akan dirakit secara manual. Komponen pintu yang berukuran besar akan diangkat menggunakan crane dan kemudian disambungkan menggunakan las. Tahapan selanjutnya adalah penggerindaan yang bertujuan agar pintu sterillizer terlihat mulus dan rapi tidak terdapat lagi bekas lasan. Pintu rebusan kemudian dicat dengan menggunakan cat semprot/spraygun.

sering mengabaikan keselamatan dalam bekerja, contohnya masih banyak yang tidak menggunakan alat pelindung diri. Tidak semua pekerja menggunakan alat pelindung diri yang lengkap. Pada saat bekerja biasanya para pekerja memakai

safety shoes, safety gloves, dan terkadang memakai pelindung muka.

Pada proses pengecatan terdapat potensi bahaya yaitu penggunaan

spraygun, dimana dapat menimbulkan bahaya ketika cairan cat terciprat ke mata dan ketika penyemprotan yang dilakukan terlalu dekat dan tidak memerhatikan arah angin. Uap yang dihasilkan cat tersebut dapat berbahaya bagi kesehatan, serta dapat membuat iritasi. Dalam data kecelakaan kerja perusahaan pada tahun 2013-2016, proses fabrikasi termasuk salah satu bagian yang paling banyak terjadi kecelakaan kerja. Kasus kecelakaan kerja yang terjadi adalah pekerja tertimpa material dan kaki terkena sisa potongan plat. Pengendalian yang dilakukan perusahaan dalam hal ini adalah dengan memberikan pengarahan kepada pekerja tentang pentingnya penggunaan APD tertutama untuk kasus ini yaitu penggunaan

BAB VI

KESIMPULAN DAN SARAN

6.1 Kesimpulan

Hasil observasi dalam penelitian identifikasi potensi bahaya kecelakaan kerja di workshop PT. Putra Tunas Megah Medan Tahun 2017, dapat ditarik kesimpulan yaitu:

1. Pada proses pemotongan terdapat 7 tahapan kerja yang memiliki 23 potensi bahaya keselamatan dan kesehatan kerja. Potensi bahaya yang paling sering terjadi yaitu tersandung kabel.

2. Pada proses pengerolan terdapat 3 tahapan kerja yang memiliki 11 potensi bahaya keselamatan dan kesehatan kerja. Potensi bahaya yang paling sering terjadi yaitu kejut listrik.

3. Pada proses pengelasan terdapat 13 tahapan kerja yang memiliki 43 potensi bahaya keselamatan dan kesehatan kerja. Potensi bahaya yang paling sering terjadi yaitu tertimpa material dan kejut listrik.

4. Pada proses pembubutan terdapat 8 tahapan kerja yang memiliki 33 potensi bahaya keselamatan dan kesehatan kerja. Potensi bahaya yang paling sering terjadi yaitu tergores material.

6.2 Saran

Berdasarkan kesimpulan di atas, penulis dapat menyarankan :

1. Pekerja harus mengatur kabel-kabel di lantai dengan baik dan tidak mengganggu jalan, kabel digantung sehingga pekerja lain dapat berjalan tanpa tersandung.

2. Memasang tanda peringatan bahaya di dekat bagian yang terpapar arus listrik. Dilakukan pemeriksaan kabel sebelum digunakan untuk mengetahui adanya cacat atau kerusakan pada kabel.