BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

Cikal bakal PT. Sosro bermula dari usaha keluarga Sosrodjojo yang

menjual teh wangi pada tahun 1940 di Kabupaten Slawi, Propinsi Jawa Tengah.

Setelah 25 tahun menjual teh wangi, keluarga Sosorodjojo mulai mengembangkan

bisnis di Cakung. Kemudian pada tahun 1974, didirikan PT. Sinar Sosro yang

bergerak di bidang minuman teh dalam botol. PT. Sinar Sosro cabang Deli

Serdang merupakan salah satu cabang perusahaan yang diresmikan oleh Gubernur

Sumatera Utara, Bapak Kaharuddin Nasution, pada tanggal 28 Juli 1984.

PT. Sinar Sosro pernah beberapa kali berganti nama. Pada awal berdiri

bernama PT. Toba Sosro Kencono, kemudian berganti nama menjadi PT.

Reksobudi Adijaya pada tahun 1995. Pada tahun 2000 berubah lagi menjadi PT.

Sinar Sosro yang memiliki visi untuk menjadi perusahaan beverage yang

memimpin di pasar lokal dan internasional.

PT. Sinar Sosro memiliki filosofi yaitu niat baik terhadap konsumen dan

lingkungan. Produk-produk yang dihasilkan PT. Sinar Sosro tidak menggunakan

3P (Pewarna, Pengawet dan Pemanis Buatan) sehingga aman dikonsumsi oleh

semua usia tanpa efek samping. Selain itu, proses produksi yang tidak

menimbulkan limbah yang dapat mencemari lingkungan karena telah diolah

Adapun cabang-cabang PT. Sinar Sosro lainnya adalah:

1. PT. Sinar Sosro Cakung (kantor Pusat), Cakung – Jakarta Timur.

2. PT. Sinar Sosro Pabrik Tambun, Bekasi – Jawa Barat.

3. PT. Sinar Sosro Pabrik Cibitung, Jawa Barat.

4. PT. Sinar Sosro Pabrik Unggaran, Semarang – Jawa Tengah.

5. PT. Sinar Sosro Pabrik Gresik, Surabaya – Jawa Timur.

6. PT. Sinar Sosro Pabrik Pandeglang, Banten.

7. PT. Sinar Sosro Pabrik Gianyar, Gianyar – Bali.

8. PT. Sinar Sosro Pabrik Deli Serdang, Tanjung Morawa – Sumatera Utara.

9. PT. Sinar Sosro Palembang.

2.2. Ruang Lingkup Bidang Usaha

Produk-produk yang dihasilkan oleh PT. Sinar Sosro Cabang Deli Serdang

adalah Teh Botol Sosro (TBS), Fruit Tea Botol (FTB), Prim-a, dan Fruit Tea

genggam.

2.3. Lokasi Perusahaan

PT. Sinar Sosro terletak di Jl. Tanjung Morawa – Medan Km. 14,5

Sumatera Utara. PT. Sinar Sosro Deli Serdang merupakan cabang dari kantor

2.4. Daerah Pemasaran

Pendistribusian produk PT. Sinar Sosro Pabrik Deli Serdang ini

sepenuhnya menjadi tanggung jawab dari PT. Sinar Sosro Pabrik SUMUT &

NAD. Perusahaan ini merupakan distributor tunggal produk Sosro untuk kawasan

Sumatera dan masih berada di bawah naungan Sosro Group.

2.5. Organisasi dan Manajemen

2.5.1. Struktur Organisasi

Struktur organisasi PT. Sinar Sosro berbentuk gabungan lini dan

fungsional dimana kebijakan dan wewenang diberikan oleh pimpinan kepada

bawahan sesuai dengan tugas dan tanggung jawab masing-masing. Pimpinan

setiap departemen dapat memberikan perintah kepada semua staf dan anggota

yang ada sesuai dengan bidang kerjanya. Struktur Organisasi PT. Sinar Sosro

2.5.2. Uraian Tugas dan Tanggung Jawab

Pembagian pekerjaan pada PT. Sinar Sosro dibagi menurut fungsi yang

telah ditetapkan. Setiap personil diberikan tugas dan tanggung jawab sesuai

dengan dasar kualifikasinya. Adapun tugas dan tanggung jawab serta wewenang

di PT. Sinar Sosro adalah sebagai berikut:

1. General Manager, merupakan pimpinan tertinggi perusahaan. Bertanggung

jawab kepada Direktur Operasi. Tugasnya sebagai berikut:

a. Menentukan garis kebijakan umum dari program kerja perusahaan.

b. Bertanggung jawab ke dalam dan ke luar perusahaan.

c. Mengarahkan dan meneliti kegiatan perusahaan.

d. Menerapkan, menyebarkan kebijakan serta mengawasi pelaksanaannya.

e. Menyebarkan dan menerapkan kebijaksanaan serta mengawasi

pelaksanaannya.

f. Melaksanakan kontrak kerja dengan pihak luar.

g. Mengkoordinir dan mengawasi tugas-tugas yang didelegasikan kepada

manager dan menjalin hubungan kerja yang baik.

h. Bersama manager lain membuat rencana produksi per triwulan.

2. Manager Produksi dan Maintenance (PM), bertanggung jawab kepada

General Manager. Tugasnya sebagai berikut:

a. Merencanakan dan mengatur jadwal produksi produk agar tidak terjadi

kekurangan dan kelebihan persediaan.

b. Mengadakan pengendalian produksi agar produk sesuai dengan spesifikasi

c. Membuat laporan produksi secara periodik untuk mengenai pamakaian

bahan dan jumlah produksi.

d. Mengawasi dan mengevaluasi kegiatan produksi untuk mengetahui

kekurangan dan penyimpangan sehingga dapat dilakukan perbaikan.

e. Mengatur kegiatan perawatan mesin.

f. Membuat rencana produksi sesuai dengan permintaan pemasaran.

3. Manager Personalia dan Umum, bertanggung jawab kepada General Manager

dan atas segala hal yang berhubungan dengan kegiatan yang bersifat umum

baik yang berhubungan ke luar maupun ke dalam perusahaan. Tugasnya

sebagai berikut:

a. Membantu direktur dalam hal kegiatan administrasi.

b. Mengawasi penggunaan data, barang dan peralatan pada masing-masing

departemen.

c. Merekrut dan melatih pegawai baru yang dibutuhkan perusahaan.

d. Mengkoordinir dan mengawasi pelaksanaan tugas dari kepala-kepala

bagian.

e. Mengerjakan administrasi kepegawaian.

4. Kepala Bagian Pembelian, bertanggung jawab kepada Manager Produksi dan

PM. Tugasnya adalah sebagai berikut:

a. Mengkoordinir dan mengawasi pelaksanaan kegiatan pembelian.

b. Mengawasi kegiatan administrasi pembelian.

5. Manager Accounting dan Finance, bertanggung jawab kepada General

Manager. Tugasnya sebagai berikut:

a. Membuat laporan keuangan kepada atasan secara berkala tentang

penggunaan uang.

b. Mengendalikan budget pendapatan dari belanja perusahaan sesuai dengan

hasil yang diharapkan.

c. Bertanggung jawab atas penentuan biaya perusahaan seperti biaya

administrasi.

1. Kepala Divisi/Supervisor

Untuk produk Teh Botol Sosro terdapat 3 orang supervisor yang bergantian

menurut shift, bertanggung jawab kepada Manager Produksi dan

Maintenance. Tugasnya adalah sebagai berikut:

a. Memimpin dan mengendalikan kegiatan di bidang produksi.

b. Menyiapkan laporan yang dibutuhkan Manager Produksi mengenai data

produksi, jumlah batch produksi, pemakaian bahan dan lain-lain.

c. Bertanggung jawab penuh atas masalah yang timbul di kemudian hari atas

produk yang dihasilkan.

d. Menyusun jadwal dan rotasi kerja bagi karyawan produksi yang

dipimpinnya.

1. Kepala Gudang, bertanggung jawab kepada Supervisor. Tugasnya adalah

sebagai berikut:

a. Mengkoordinir dan mengawasi pengelolaan persediaan bahan baku.

c. Mengontrol persediaan bahan.

d. Memesan bahan bila telah habis.

1. Manager Quality Control, bertanggung jawab kepada General Manager.

Tugasnya adalah sebagai berikut:

a. Mengkoordinir dan mengawasi pengendalian mutu produk.

b. Memberi saran-saran kepada kepala bagian produksi mengenai mutu

produk dan keadaan mesin/peralatan yang digunakan dalam proses

produksi.

1. Kasir, bertanggung jawab kepada Supervisor Accounting dan Finance.

Tugasnya adalah sebagai berikut:

a. Membayar gaji karyawan perusahaan setiap hari, baik waktu berjalan

produksi maupun tidak.

b. Membantu atasan dalam hal penerimaan maupun pembayaran perusahaan

yang berhubungan dengan keuangan.

c. Mencatat dan melaporkan uang masuk dan keluar kepada atasannya.

1. Keamanan, bertanggung jawab kepada Supervisor Personalia dan Umum.

Tugasnya adalah sebagai berikut:

a. Menjaga keamanan perusahaan setiap hari, baik waktu berjalan produksi

maupun tidak.

1. Analis, bertanggung jawab kepada manajer QC. Tugasnya adalah sebagai

berikut:

a. Melakukan pengukuran mutu produk baik sebelum diproses maupun

setelah diproses.

b. Memberikan saran dan langkah berikutnya yang dilakukan atas

pengukuran mutu.

2.5.3. Jam Kerja Perusahaan

Jam kerja pada PT. Sinar Sosro terbagi dua yaitu jam kerja untuk bagian

kantor dan jam kerja untuk bagian produksi.

1. Bagian kantor

Pembagian waktu kerja untuk pegawai kantor adalah sebagai berikut:

a. Senin – kamis : 08.00 – 12.00; 13.00 – 16.00

b. Jumat : 08.00 – 12.00; 13.30 – 16.00

c. Sabtu : 08.00 – 13.00

2. Shift

Jam kerja berdasarkan shift berlaku untuk operator dan supervisor pada

bagian produksi.

a. Shift I : jam 00.00 – 08.00

b. Shift II : jam 08.00 – 16.00

Untuk lini 2, diberlakukan 3 shift kerja dengan pembagian jadwal seperti

yang dijelaskan di atas. Namun untuk lini 3, hanya digunakan dua shift yaitu shift

1 dan shift 2 dengan pembagian waktu sebagai berikut:

a. Shift I : jam 00.00 – 09.00 b. Shift II : jam 09.00 – 18.00

Namun lama kerja untuk lini 3 adalah 9 jam kerja/hari selama 5 hari kerja.

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Upah akan diberikan kepada karyawan setiap akhir bulan. Upah yang

diberikan terdiri dari:

a. Upah/gaji bulanan diberikan kepada pekerja tetap dimana besarnya tetap

setiap bulannya sesuai dengan jabatan/jobdesk masing-masing.

b. Upah Lembur, diberikan kepada tenaga kerja yang bekerja melebihi jam kerja

biasa,

Selain upah, juga terdapat tunjangan yang diberikan kepada karyawan.

Tunjangan – tunjangan tersebut, terdiri dari:

a. Tunjangan jabatan

b. Tunjangan akhir tahun

c. Tunjangan perjalanan dinas, yang diberikan kepada pegawai yang melakukan

perjalanan dinas perusahaan. Biaya–biaya yang dikeluarkan selama

perjalanan akan dikembalikan melalui formulir surat pertanggung jawaban.

d. Tunjangan hari raya

f. Uang penghargaan masa kerja (UPMK)

Selain memberikan tunjangan dan upah, pihak perusahaan juga

memberikan berbagai fasilitas lainnya untuk meningkatkan kesejahteraan sosial

karyawannya:

a. Jamsostek

b. Asuransi kesehatan

c. Pakaian seragam

d. Fasilitas keagamaan

e. Fasilitas olah raga

f. Rekreasi seluruh karyawan dan keluarga perusahaan

g. Koperasi karyawan

h. Senam pagi setiap jumat pagi

2.6. Proses Produksi

2.6.1. Bahan

Bahan baku, bahan penolong dan bahan tambahan yang digunakan dalam

pembuatan produk PT. Sinar Sosro adalah sebagai berikut:

a. Teh Botol

Pada proses pembuatan teh botol sosro (TBS), bahan baku yang digunakan

adalah teh wangi yang merupakan perpaduan antara teh hijau, bunga gambir

Bahan penolong yang digunakan dalam pembuatan teh botol sosro adalah

pasir kuarsa, softener pada water treatment dan karbon. Sedangkan bahan

tambahan yang digunakan adalah botol kaca dan crown (tutup botol).

b. Fruit Tea

Dalam memproduksi fruit tea, baik kemasan botol maupun genggam, bahan

baku yang digunakan adalah teh hitam, gula industri, air, dan konsentrat sari

buah. Bahan penolong yang digunakan adalah pasir kuarsa, karbon, dan

softener pada water treatment. Sedangkan bahan tambahan yang digunakan

adalah botol kaca, tetrapack, kardus untuk pengepakan kemasan tetrapack,

tutup botol, dan sedotan.

c. Prim-A

Dalam pembuatan air minum gallon, bahan baku yang terutama adalah air

yang akan mengalami proses ozonifikasi. Bahan penolong yang digunakan

adalah pasir kuarsa, karbon, dan softener pada proses water treatment.

Sedangkan bahan tambahan yang digunakan adalah gallon plastik, penutup

gallon dan plastik merek sebagai seal.

2.6.2. Uraian Proses Produksi

Proses produksi ketiga jenis produk yang dihasilkan oleh PT. Sinar Sosro

a. Teh Botol

1. Proses Pemasakan Teh Manis Cair

Air tanah, sebagai bahan baku utama, diambil dari kedalaman ± 200 m di

bawah tanah kemudian disterilkan melalui proses water treatment. Air yang

mengalami proses water treatment mengalami tiga perlakuan yaitu air

disaring dengan pasir kuarsa di tanki 1, kemudian dialirkan ke tanki 2 yang

berisi karbon, setelah itu dimasukkan ke tanki 3 yang berisi softener. Setelah

melalui proses water treatment, air dimasak hingga 100oC. Air panas tersebut

dialirkan ke tanki teh untuk menyeduh teh wangi yang telah dimasukkan ke

dalam tanki teh. Air panas juga dialirkan ke tanki yang berisi gula untuk

melarutkan gula menjadi sirup gula. Setelah diseduh, teh dialirkan ke tanki

filtrox untuk memisahkan ekstrak teh dari ampas teh. Dari tanki filtrox

ekstrak teh dialirkan ke tanki pencampuran. Pada saat yang sama, sirup gula

juga dialirkan ke tanki pencampuran. Hasil campuran antara ekstrak teh dan

sirup gula menjadi teh manis cair yang siap diisi ke dalam botol melalui

mesin filler.

2. Proses Pencucian Botol

Botol-botol kosong yang telah kembali dari pasar harus dicuci terlebih

dahulu. Krat-krat botol kosong dilewatkan melalui roller yang terhubung

dengan conveyor untuk diangkat oleh mesin crater ke lintasan conveyor

menuju bottle washer. Botol-botol yang telah melewati mesin crater menuju

bottle washer harus disortir oleh operator pos I untuk mengambil botol-botol

sedotan yang ikut terangkat. Kemudian botol-botol dicuci pada mesin bottle

washer dimana botol-botol tersebut direndam pada air caustic dengan suhu

hingga 90oC untuk membunuh bakteri sekaligus membersihkan botol. Pada

saat akan dikeluarkan dari mesin bottle washer, botol-botol disemprot dengan

hot water untuk membilas botol dari sisa-sisa air caustic.Setelah itu,

botol-botol bergerak melalui conveyor menuju mesin EBI optiscan. Mesin E.B.I

scan berfungsi untuk mendeteksi benda asing yang masih menempel di

bagian dalam dinding botol. Kemudian botol-botol melewati pos II, dimana

operator pos II bertugas untuk mengambil botol-botol gumpil dan kusam

yang terlewat dari pos I dan mesin bottle washer. Botol-botol yang telah

melalui pos II akan menuju ke filler, sementara itu teh manis cair dialirkan

melalui pipa menuju pasteurizer. Pasteurizer berfungsi untuk memanaskan

kembali teh manis cair untuk membunuh bakteri yang terikut pada saat

dialirkan melalui pipa. Kemudian, botol-botol diisi dengan teh manis cair

oleh mesin filler dan ditutup dengan crown. Kemudian botol-botol yang telah

terisi teh dan ditutup crown akan melewati mesin video jet untuk diberikan

barcode tanggal dan jam produksi. Setelah itu, produk jadi tersebut melalui

pos III untuk disortir apakah tutup crown telah rapat dan baik, produk yang

tidak terkena barcode. Seteleh melewati pso III, produk kemudian diangkat

melalui mesin decrater ke crate. Produk yang telah jadi harus diinkubasi

b. Fruit Tea

1. Proses Pemasakan Fruit Tea

Air tanah, sebagai bahan baku utama, diambil dari kedalaman ± 200 m di

bawah tanah kemudian disterilkan melalui proses water treatment. Air yang

mengalami proses water treatment mengalami tiga perlakuan yaitu air

disaring dengan pasir kuarsa di tanki 1, kemudian dialirkan ke tanki 2 yang

berisi karbon, setelah itu dimasukkan ke tanki 3 yang berisi softener. Setelah

melalui proses water treatment, air dimasak hingga 100oC. Air panas tersebut

dialirkan ke tanki teh untuk menyeduh teh hitam yang telah dimasukkan ke

dalam tanki teh. Air panas juga dialirkan ke tanki yang berisi gula untuk

melarutkan gula menjadi sirup gula. Setelah diseduh, teh dialirkan ke tanki

filtrox untuk memisahkan ekstrak teh dari ampas teh. Dari tanki filtrox

ekstrak teh dialirkan ke tanki pencampuran. Pada saat yang sama, sirup gula

juga dialirkan ke tanki pencampuran. Hasil campuran antara ekstrak teh dan

sirup gula menjadi fruit tea cair yang siap diisi ke dalam botol melalui mesin

filler.

2. Proses Pencucian Botol

Botol-botol kosong yang telah kembali dari pasar harus dicuci terlebih

dahulu. Krat-krat botol kosong dilewatkan melalui roller yang terhubung

dengan conveyor untuk diangkat oleh mesin crater ke lintasan conveyor

menuju bottle washer. Botol-botol yang telah melewati mesin crater menuju

bottle washer harus disortir oleh operator pos I untuk mengambil botol-botol

sedotan yang ikut terangkat. Kemudian botol-botol dicuci pada mesin bottle

washer dimana botol-botol tersebut direndam pada air caustic dengan suhu

hingga 90oC untuk membunuh bakteri sekaligus membersihkan botol. Pada

saat akan dikeluarkan dari mesin bottle washer, botol-botol disemprot dengan

hot water untuk membilas botol dari sisa-sisa air caustic.Setelah itu,

botol-botol bergerakmelalui conveyor menuju mesin EBI optiscan. Mesin E.B.I

scan berfungsi untuk mendeteksi benda asing yang masih menempel di

bagian dalam dinding botol. Kemudian botol-botol melewati pos II, dimana

operator pos II bertugas untuk mengambil botol-botol gumpil dan kusam

yang terlewat dari pos I dan mesin bottle washer. Botol-botol yang telah

melalui pos II akan menuju ke filler, sementara itu fruit tea cair dialirkan

melalui pipa menuju pasteurizer. Pasteurizer berfungsi untuk memanaskan

kembali fruit tea cair untuk membunuh bakteri yang terikut pada saat

dialirkan melalui pipa. Kemudian, botol-botol diisi dengan fruit tea cair oleh

mesin filler dan ditutup dengan crown. Kemudian botol-botol yang telah terisi

teh dan ditutup crown akan melewati mesin video jet untuk diberikan barcode

tanggal dan jam produksi. Setelah itu, produk jadi tersebut melalui pos III

untuk disortir apakah tutup crown telah rapat dan baik, produk yang tidak

terkena barcode. Seteleh melewati pos III, produk kemudian diangkat melalui

mesin decrater ke crate. Produk yang telah jadi harus diinkubasi selama tiga

c. Prim-A

1. Proses Pemurnian Air

Pada tahap awal, air dialirkan ke dalam 6 tanki secara bertahap. Air disaring

melalui tanki 1 berisi pasir kuarsa, kemudian melalui tanki 2 dan 3 yang

berisi karbon dan softener. Tanki 4 merupakan tanki buffer 1 yang berisi air

karbon. Tanki 5 merupakan tanki buffer 2, dimana air mengalami

demineralisasi. Tanki 6 merupakan tanki buffer 3 yang berisi karbon dan

softener. Air yang telah melalui 6 perlakuan tersebut kemudian dialirkan ke

mesin ozonator. Padamesin ini, air mengalami proses ozonifikasi dimana

kandungan oksigen dalam air menjadi meningkat. Air kemudian dialirkan ke

filler tank dan siap dialirkan ke gallon yang telah dicuci.

2. Proses Pencucian Gallon

Proses pembersihan botol bagian luar dilakukan secara manual dengan

menggunakan sabun. Gallon yang telah dibersihkan bagian luarnya kemudian

dimasukkan ke dalam ruang pencucian gallon bagian dalam. Setelah bersih,

maka gallon siap untuk diisi air dari filler tank. Setelah diisi air, gallon di

tutup dan disegel tutupnya sebagai penanda tanggal produksi.

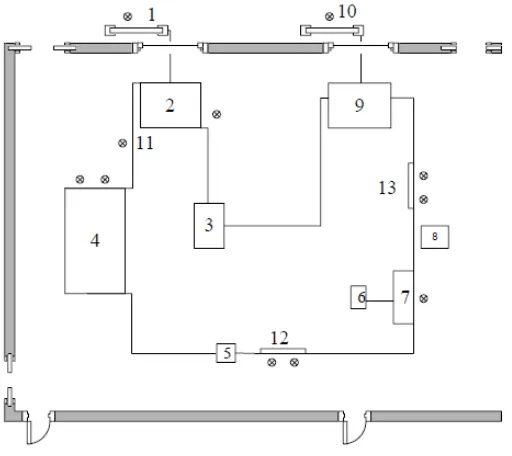

Gambar 2.2. menunjukkan layout produksi lini 2 pada PT. Sinar Sosro

Gambar 2.2. Layout Produksi Lini 2

Keterangan:

1. Manual De Pallet 8. Video Jet/Coding

2. Mesin De Crater 9. Mesin Crater

3. Mesin Crate Washer 10. Manual Pallet

4. Mesin Bottle Washer 11. Selektor Pos I

5. Mesin EBI (Optiscan) 12. Selektor Pos II

6. Pasteurizer 13. Selektor Pos III

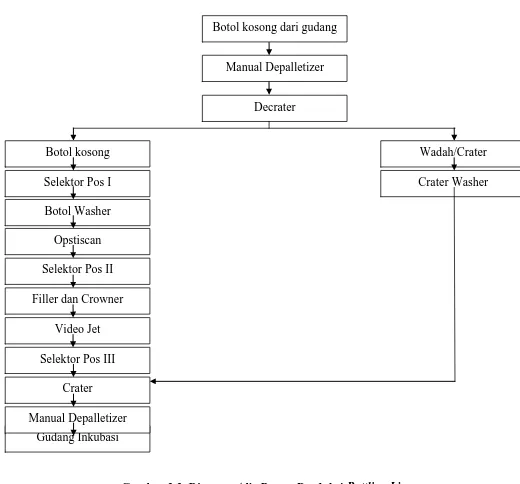

Gambar 2.3. Diagram Alir Proses Produksi Bottling Line

Botol kosong dari gudang

Botol Washer

Crater Washer Wadah/Crater

Selektor Pos I Botol kosong

Decrater Manual Depalletizer

Crater Selektor Pos III

Video Jet Filler dan Crowner

Selektor Pos II Opstiscan